XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015. ELABORAÇÃO DE REDE PERT/CPM EM UMA EMPRESA DE CONFECÇÃO: UM ESTUDO DE CASO Elayne de Souza Panta (IFTO) [email protected] josirene aquino barbosa (IFTO) [email protected] Marcio Eckardt (IFTO) [email protected] Nubia Adriane da Silva (IFTO) [email protected] Este artigo relata um estudo de caso onde foram aplicadas as técnicas PERT/CPM em uma empresa de confecção de lingerie localizada na Cidade de Paraíso do Tocantins, Estado do Tocantins, focando analisar o processo de fabricação de um produto. O estudo tem por base o sequenciamento das atividades do planejamento, a definição das atividades críticas e a construção da rede do caminho critico. O trabalho apresenta resultados enfatizando o tempo total de fabricação do produto, possibilitando um amplo conhecimento, por parte da empresa das atividades que comprometem a finalização do projeto. As técnicas abordadas apresentaram-se como uma alternativa viável para auxiliar a empresa no processo de eficiência voltado ao controle do planejamento de execução do produto estudado. Palavras-chave: PERT; CPM; Planejamento; Gerenciamento de Projetos XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015. 1. Introdução O Gerenciamento de projetos surgiu para fortalecer o ambiente organizacional, que demostrava carência na priorização de decisões, assim visando auxiliar os gestores no processo de tomada de decisão. O sucesso das empresas depende dos resultados reais dos projetos, relacionando à importância do planejamento, execução e conclusão adequada as exigências de prazos estabelecidos previamente. Visando auxiliar o ambiente organizacional, nos últimos anos surgiram duas correntes voltadas à pesquisa relacionadas à área de gerenciamento de projetos: (i) corrente da ciência da administração com PERT/CPM, técnica para identificar o menor tempo de conclusão de um projeto; (ii) corrente de gerenciamento de projetos, técnica para verificar problemas humanos, como a falta de habilidade técnicas e de execução de projeto e a falta de trabalho em equipe (COX III; SCHLEIER, 2013). As técnicas são aplicadas no gerenciamento de projetos, já que sua metodologia facilita o correlacionamento entre as atividades de planejamento, coordenação e controle. Segundo Avila (2010), como ferramenta de planejamento permite definir os recursos financeiros, humanos e de materiais necessários para a execução do projeto. Ainda segundo o mesmo autor como instrumento de coordenação facilita a coordenação do pessoal executante do projeto, a previsão das datas de aquisição com fornecedores, de modo a não ocorrer interrupção na execução do projeto. Já como ferramenta de controle, o caminho critico fornece as datas de inicio e fim de cada atividade do projeto facilitando a alocação de recursos necessários para cada atividade (AVILA, 2010). Para cumprir prazos e atingir a eficácia as organizações devem estar atentas a todas as especificações do projeto que se deseja executar. Visando demostrar esta importância foi aplicada as técnicas de planejamento PERT/CPM em uma empresa do seguimento de confecção de roupas íntimas. Onde o objetivo deste estudo de caso é proporcionar melhoria no processo produtivo da organização, visando diagnosticar o tempo total de fabricação dos produtos e demonstrar o caminho critico do processo de produção. Trata-se de um estudo realizado em uma empresa do segmento de confecção, situada no município de Paraíso do Tocantins, Estado do Tocantins. O trabalho está estruturado da seguinte forma: na primeira parte (seção atual) a introdução; na segunda o referencial teórico. Na terceira parte, será detalhada a metodologia utilizada; na sequência a analise dos 2 XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015. resultados da pesquisa e por fim as considerações finais tecendo conclusões com o sentido de colaborar com a pesquisa acadêmica na área. 2. Referencial teórico O estudo realizado fundamenta-se nos métodos PERT e CPM para proporcionar melhoria no processo produtivo organizacional. Estes serão abordados a seguir. 2.1 Surgimento do PERT/CPM Os métodos PERT e CPM foram criados no final da década de 50, ambas as técnicas surgiram como avanço revolucionário no gerenciamento de projetos. De acordo com Cox III e Schleier (2013), o CPM (Critical Path Método – Método do Caminho Crítico) foi desenvolvido para ser utilizado na reconstrução das instalações fabris pela DuPont e a PERT (Program Evaluaton and Review Technique – Técnica de Avaliação e Revisão de Programas) para ser utilizada com programa nuclear submarino Polaris pelo Escritório de Projetos Especiais do Departamento da Marinha e pela empresa de consultoria Booz Allen Hamilton. Para Peinado e Graeml (2007) no sistema PERT os prazos para realização e conclusão das tarefas são tratados de forma probabilística enquanto que no sistema CPM os prazos de realização das tarefas são tratados de forma determinística. De acordo com o mesmo autor a diferença entre os dois métodos, atualmente chega a ser irrelevante, pois as características que antes os diferenciavam foram incorporadas de uma técnica para outra de forma que deixou de haver vantagens práticas de considerar como dois sistemas diferentes. Devido a esta integração atualmente denomina-se por sistema PERT/CPM indistintamente. 2.2 Redes PERT/CPM O método PERT/CPM é uma técnica utilizada para o planejamento e controle de projetos, onde a utilização desse método na programação da produção é aplicado para estudo de produtos únicos, com o objetivo de determinar em quanto tempo é possível terminar o projeto (MARTINS; LAUGENI, 2005). 3 XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015. Segundo Cox III e Schleier (2013), um projeto é definido por uma serie de atividades, assim que todas as atividades são identificadas, é possível representa-las por meio de rede de projeto. O diagrama de rede de projeto organiza as tarefas de maneira a ficar clara a precedência lógica, que mostre se a atividade deve ser precedida ou seguida por uma ou mais atividades (COX III; SCHLEIER, 2013). Para Martins e Laugeni (2005, p. 420) as principais fases para a elaboração da rede do projeto são: Definir o projeto (início e término); Dividir o projeto em atividades; Identificar a lógica de sequência que existe entre as atividades (quais dependem de outra (s) e quais não apresentam dependência entre si); Montar a rede de projeto; Determinar a duração de cada atividade; Determinar a quantidade e o tipo de recurso necessário para desenvolver a atividade; Determinar o custo de cada recurso; Determinar o caminho critico; e Elaborar o cronograma para programação do projeto. Para Cox III e Schleier (2013), a elaboração de rede de projeto é simples, porém, devem-se incluir todas as atividades e dependências (exigências legais, finanças, vendas, recursos humanos) necessárias para a conclusão dos objetivos do projeto. As etapas são: primeiramente, pergunta-se: “Quais são as atividades do projeto?”. Posteriormente, perguntase: “Qual vem primeiro? Qual vem em seguida? Quais podem ser executadas simultaneamente se houverem recursos suficientes disponíveis?” (COX III E SCHLEIER, 2013). Onde segundo Tubino (2007), uma rede é formada por um conjunto interligado de setas e nós, as setas representam as atividades do projeto que consomem tempo/recurso, e os nós representam o momento de início e fim das atividades as quais são chamadas de evento. Existem dois métodos para descrever a técnica PERT/CPM, o método Francês e o método Americano. O método Americano é recomendado para redes elaboradas manualmente, pois sua utilização é mais fácil, nesse método calculam-se os tempos e as folgas vinculadas a cada evento é sua representação é através de setas, onde, as setas indicam a sequência das atividades (ÁVILA, 2010). No método Francês ou rede de Roy, os nós são representados por blocos, e estes especificam o nome da atividade, o tempo e a folga total, as setas indicam somente a prioridade entre as atividades, neste formato, recomenda-se caracterizar o evento inicial e final por meio de um bloco inicial e outro final (ÁVILA, 2010). 4 XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015. 2.3 Construção da rede PERT/CPM Qualquer rede de planejamento é constituída de acordo com suas atividades, suas datas, seu tempo de duração, seja qual for o tempo adotado de cada atividade (minutos, dias, semanas, meses) é importante manter a compatibilidade entre as unidades de uma mesma rede de planejamento (AVILA, 2010). Para calcular a PERT é necessário atribuir três durações distintas para cada atividade, são elas: duração otimista (A), duração mais provável (M), duração pessimista (B). Após três estimativas de cada atividade o próximo passo é a determinação da duração média (T), a formula para se calcular T é dada pela expressão: T= (A+4.M+B)/6, posteriormente a determinação de T de cada atividade aplica-se o algoritmo do método do caminho crítico para a determinação da duração do projeto (MARTINS; LAUGENI, 2005). Na utilização do método CPM é determinada uma única duração para cada atividade, onde na sequencia aplica-se o algoritmo do caminho critico. Em ambos os modelos, americano e francês, os métodos de representação são bastante similares, as regras e observações são praticamente as mesmas, porém, no método francês as atividades no diagrama de rede são representadas por nós, e no americano as atividades são representadas em setas. As regras para montagem de redes PERT/CPM são as seguintes (PEINADO; GRAEML 2007, p. 497 a 500): Cada atividade será simbolizada por uma seta, com direção e sentido para a próxima atividade; Cada atividade acontece entre dois nós, sendo o nó de início e o nó de fim, os nós são representados por círculos e cada nó possui um numero, nas setas são descritas a atividade e a duração de cada tarefa; A seta indica que seu inicio tem uma ou varias atividades precedentes e seu fim indica que existe uma ou várias tarefa seguinte à mesma. Uma tarefa não pode ser iniciada sem que sua precedente seja concluída. As setas representando as atividades constituintes do projeto devem sempre seguir a direção e sentido da esquerda para a direita; 5 XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015. Não pode haver duas ou mais tarefas distintas começando e terminando em uma mesma etapa, neste caso para que seja mantida a individualidade de cada uma das tarefas, deve-se utilizar um artificio chamado atividade fantasma, sendo que está é representada no gráfico através de uma seta pontilhada, está seta não possui valor de duração. 2.4 Microsoft project O Microsoft project (MS Project) é um dos softwares mais modernos para o gerenciamento de projetos (SANTOS, 2014). Através dele é possível planejar, especificar, implantar e acompanhar o desenvolvimento de qualquer tipo de projeto (BARRA et al., 2013). De acordo Martins e Laugeni (2005) o aplicativo possui a função de determinar atividades do caminho critico, calculo de recursos e custos, data final do projeto, análise estatísticas PERT, entre outras automaticamente. O programa é alimentado com as informações do projeto e salvo em sua linha de base. A linha de base é essencial para controlar o andamento do projeto, onde fornece pontos de referencia nos quais se compara o andamento real do projeto, portanto quanto mais informações disponibilizadas, mais preciso será o planejamento (SANTOS, 2014). 3. Metodologia Nesta etapa será apresenta uma visão geral teórica a respeito do Método e das Estratégias de Pesquisa com ênfase aos aspectos ligados ao Estudo de Caso. Serão apresentados os passos adotados como método de trabalho específico da presente pesquisa no sentido de alcançar o objetivo proposto. 3.1 Método de pesquisa De acordo Andrade (2010) a pesquisa é o conjunto de procedimentos metódicos, baseados no raciocínio lógico, onde por meio da utilização de métodos científicos objetiva encontrar solução para problemas propostos. 6 XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015. A estratégia de pesquisa adotada foi o estudo de caso, onde segundo Freitas e Jabbour (2011) tal estratégia visa reunir informações detalhadas e sistemáticas sobre os fatos. O estudo de caso limita-se, quanto aos objetivos como pesquisa descritiva, onde segundo Andrade (2010) nesse tipo de estratégias os fatos são observados, registrados, analisados, classificados e interpretados sem a influência do pesquisador. O presente artigo é considerado de caráter descritivo e a abordagem do problema pode ser considerada qualitativa, pois, possui a finalidade de descrever uma situação e seu principal objetivo é a interpretação dos acontecimentos (FREITAS; JABBOUR, 2011). Quanto aos objetivos, pretende-se descrever as atividades produtivas aplicadas a técnica PERT/CPM, para tanto, a pesquisa empírica se desenvolveu por meio de estudos nos quais se investigou in loco na empresa o processo de produção do produto. A distribuição de importância para analise utilizado no estudo é do método PERT/CPM. Os tempos de cada etapa a ser analisadas foram cronometrados pelos pesquisadores, onde foram verificadas as atividades dependentes, o tempo de execução e o caminho crítico do processo produtivo do produto em analise. Os tempos de produção (otimista, mais provável e pessimista) do sutiã com bojo adulto, tamanho M, da mesma cor, foram encontrados por meio da medição de três lotes padrão da empresa, sendo que cada lote é composto por dez unidades. A estruturação do método de pesquisa utilizado para a construção do artigo pode ser dividida em cinco etapas conforme apresentado na figura 1. Figura 1 – Delineamento da Pesquisa 7 XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015. Fonte: Elaborado pelos autores De acordo com a Figura 1 as etapas utilizadas para a elaboração do trabalho são: Etapa 1 - Revisão bibliográfica: obter informações necessárias para o desenvolvimento da pesquisa e embasamento teórico utilizando instrumentos característicos da pesquisa documental e bibliográfica. Etapa 2 - Caracterização da empresa: aplicada em uma empresa do seguimento de confecção, localizada na cidade de Paraíso do Tocantins, Estado Tocantins. Etapa 3 - Coleta de dados: Por meio de visitas, entrevista com gestora responsável pelo planejamento da produção do produto, gerente de produção e estoquista. Etapa 4 - Tratamento dos dados utilizando o MS Project: Dados da pesquisa foram tratados pelo software MS Project versão para teste gratuito. Etapa 5 - Analise dos resultados: Refere-se à etapa da analise sobre o qual o Estudo de Caso aponta suas conclusões. 4. O estudo do caso A empresa estudada está situada no município de Paraíso do Tocantins, Estado do Tocantins, iniciou suas atividades há 13 anos, possuí 14 funcionários, sua produção média é 6.000 peças mensais. Atua na área de confecção de roupas intimas para ambos os sexos, fabricando moda adulta e infantil. Possui loja própria para comercialização de seus produtos, onde são vendidos no atacado e varejo. Atualmente com um mix de produtos equivalente a 30 itens, sendo que cada peça possui suas peculiaridades o que justifica o complexo processo produtivo. Por esta característica de diversidade, para fins deste estudo será pesquisado o produto com maior demanda, este de acordo com o gestor da organização, é o sutiã de microfibra com bojo adulto que equivale a 29% da produção total. Cerca de 85% da produção total da empresa é comercializada sob encomenda para uma rede de lojas, localizadas nos Estados do Tocantins, Pará e Maranhão e para vendedores autônomos. Sendo que os 15% restantes são vendidos no atacado (a partir de 6 peças) com preços diferenciados, ou no varejo em loja própria. 8 XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015. 5. Analise dos dados pesquisados: 5.1 Caracterizações da produção A linha de produção da empresa é dividida em três setores: (i) corte; (ii) costura e (iii) embalagem. O setor de corte esta equipado com três maquinas que realizam todos os processos necessários para obtenção dos moldes do sutiã. Após o corte e a separação do tecido em lotes, a próxima etapa a de costura. A seção responsável pelo processo ou efeito de unir dois ou mais moldes, esta montada com 22 máquinas. Em todas as maquinas são utilizados pelo menos dois grupos de fios, sendo um alimentado pela agulha e outro pelo looper (sequência). Após cada etapa do processo de corte e montagem no sutiã é feita a verificação de qualidade evitando que imperfeições prossigam na linha de produção, desta forma reduzindo os desperdícios de matéria-prima e insumos, isto além do melhor aproveitamento das máquinas. Após finalizado, o sutiã segue para o setor de embalagem e estoque que é operado por um funcionário (próprio empresário), que ao executar as tarefas referente a embalagem faz a verificação de qualidade do produto acabado que é embalado de acordo com a encomenda do grupo varejista, em lotes padrão de seis unidades para o atacado ou individualmente para o varejo. 5.2 Descrições das atividades Para demonstrar o fluxo de produção do produto estudado, descreveu-se o processo produtivo e posteriormente desenhou-se o layout, como ilustrado na figura 2. As etapas de fabricação do produto estudado (sutiã de microfibra com bojo adulto) são: 1º etapa - Separação do tecido: separa-se a quantidade de tecido necessário para fabricar determinada quantidade de peças; 2° etapa - Enfesto: coloca-se os moldes encima dos tecidos; 3° etapa - Corte do molde do sutiã: uma pessoa realiza o corte com o auxílio de uma máquina de cortar tecido “disco”; 9 XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015. 4° etapa - Separação dos lotes: os lotes são separados por tamanho e cores em feixes de até 10 unidades. 5º etapa - Fechamento do elástico na base: fecha-se o meio, coloca o elástico na base e etiquetas com nome da marca e os tamanhos nas peças (máquina overloque 21); 6º etapa - Acabamento na base inferior: faz uma costura no elástico que foi fixado na base inferior do sutiã (máquina galoneira 8); 7° etapa - Acabamento na base superior: realizar costura no elástico na parte superior da base, encapa o bojo e fixa na base (máquina overloque 22); 8° etapa - Acabamento no bojo: fazer costura embaixo dos bojos antes de fixar as barbatanas (máquina reta 14); 9º etapa - Acabamento das barbatanas: fixar as barbatanas na parte inferior dos bojos (máquina três pontadeira 15); 10º etapa - Fixar o fecho: fixar o fecho/abotoador (máquina Zig Zag 12); 11° etapa - Fixar as alças: fazer costura na ponta das alças, onde uma ponta é fixada na frente do sutiã e a outra nas costas (máquina travetti 17): 12° etapa - Encaixar o aro: encaixar o aro na barbatana (manualmente); 13º etapa - Acabamento final: fechamento das laterais das barbatanas após a inserção dos aros e posteriormente retira-se o excesso de linhas soltas, limpa os fios (máquina travetti 17); 14° etapa - Separação dos lotes: faz-se a separação por tamanho „P, M, G e GG‟ e fixa as tags (máquina etiquetadora manual). 15° etapa - Teste de qualidade: verifica-se a qualidade do produto através do método visual e manual esticando a peça de forma natural a fim de verificar as resistências das costuras e elásticos (mesa de embalagem); 16° etapa - Embalagem dos lotes: os lotes são embalados manualmente de acordo com a venda no atacado ou no varejo (mesa de embalagem). Figura 2 – Layout das operações de produção 10 XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015. Fonte: Elaborado pelos autores 5.3 Tratamento dos dados através do MS Project Os dados foram tratados através do software MS Project, e para a montagem da rede PERT/CPM foram utilizados os seguintes passos: primeiramente foi especificado o tempo de inicio do projeto, em seguida criado e organizado a lista de tarefas na folha de diagrama de Gantt. Posteriormente, foram inseridos os tempos de duração de cada atividade para em seguida ser criada a lista de tarefas com a duração de cada atividade do processo, e por ultimo foi estabelecida as relações de precedências entre as atividades. Ao final destes processos obtiveram-se os dados apresentados na Tabela 1, sendo que estes encontravam-se prontos para a montagem da rede, sendo possível atingir o objetivo de identificar as atividades dependentes e o tempo de execução de cada uma. 11 XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015. Após a elaboração da Tabela 1 foram aplicados os procedimentos anteriores para a elaboração da rede PERT/CPM. Com elaboração da rede atingiu-se o objetivo de identificar o caminho crítico do processo, mostrando quais atividades influenciam diretamente o termino do projeto. 5.4 Elaboração da rede PERT/CPM Para determinar o tempo necessário para a produção do sutiã, é imperativo determinar o tempo que cada atividade necessita para ser executada. Onde o método PERT determina que deverão ser encontrados os tempos otimista, mais provável e pessimistas. Para o processo produtivo da fábrica, foram encontrados os três tempos necessários aplicados à expressão da duração média da atividade. Sendo elaborada uma tabela com os dados de cada atividade envolvida no planejamento de execução, determinando a descrição das atividades, a precedência lógica entre as atividades e a estimativa de tempo (através do calculo da PERT), conforme apresentado na Tabela 1. Tabela 1 – Montagem de rede PERT/CPM Atividade Descrição Atividade Duração estimada Precedente (segundos) A Separar tecido 150 B Enfesto A 240 C Corte do molde do Sutiã B 300 D Separação dos Lotes C 150 E Fechamento do elástico na base D 68,167 F Acabamento na base inferior E 30,167 G Acabamento na base E 24,5 H Acabamento no bojo G 95,667 I Acabamento das barbatanas F 50,833 J Fixar o fecho I, H 32,333 K Fixar as alças L 21,667 L Encaixar o aro I, H 36,5 M Acabamento final K, J 64,333 N Separação dos lotes M 7,833 O Teste de qualidade N 70 P Embalagem dos lotes O 45 Fonte: Elaborado pelos autores. 12 XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015. Após identificadas as precedências e duração de cada atividade, iniciou-se a resolução dos tempos (cedo e tarde) para a determinação do caminho critico. A Tabela 2 apresenta o tempo de folga das atividades. Tabela 2 – Tempo de folga das atividades Atividade Folga (s) A 0 B 0 C 0 D 0 E 0 F 39,167 G 0 H 0 I 39,167 J 25,834 K 0 L 0 M 0 N 0 O 0 P 0 Fonte: Elaborado pelos autores O caminho crítico, que é composto por atividades que apresentam folga igual a zero e não podem sofrer atrasos que retardariam o processo produtivo, é identificado pelas flechas de cor vermelha, conforme exposto na Figura 3. Figura 3 - Caminho crítico: Rede PERT/CPM das atividades envolvidas na fabricação do produto 13 XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015. Fonte: Elaborado pelo Autores 6. Conclusão O estudo através da montagem e dos cálculos da rede PERT/CPM, contatou que para produzir uma unidade do produto (sutiã de micro fibra com bojo adulto) a empresa gasta 1.273,667 segundos ou 21 minutos. Além disso, foram identificadas as atividades que correspondem ao caminho critico do processo, as quais correspondem a 13 atividades que não possuem folga de um total de 16, portanto 81,25% do processo são compostos por atividades criticas. A técnica de PERT/CPM facilita o gerenciamento da produção, pois através da aplicação é possível realizar o planejamento e acompanhamento do projeto, tendo em vista a alocação dos recursos disponíveis a fim de garantir a data de conclusão do mesmo. O processo de fabricação do produto é complexo e envolve varias atividades, onde qualquer atraso na fabricação pode refletir diretamente no prazo de entrega ao cliente. Portanto, a técnica PERT/CPM mostrou-se como a alternativa viável para que a empresa obtenha melhoras no controle do processo produtivo do produto estudado. Embora não seja muito adequada a utilização da técnica PERT/CPM para projetos pequenos, é importante salientar que quando avaliado de forma isolada o tempo total do projeto pode não significar um dado relevante, porém quando analisado um lote completo, por exemplo, este se torna uma informação de grande valia, que quando bem utilizado faz diferença no controle da produção. 14 XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015. Fabricar sutiã é uma verdadeira engenharia da moda, pois além de ser bonita, a peça deve cumprir o seu papel funcional, ou seja, deve suprir as necessidades das consumidoras, associando a qualidade ao conforto e modernidade da peça. De acordo com o contexto e os resultados alcançados na pesquisa, sugere-se como proposta de pesquisas futuras: Estudar o mix de produtos, objetivando conhecer e documentar as atividades e os tempos de fabricação dos seus diferentes produtos; Realizar uma analise dos fornecedores de matéria-prima no âmbito nacional, objetivando reduzir os custos de matéria-prima, já que no Estado de acordo com a gestora da empresa a matéria-prima possui um custo elevado; Estudar o setor de custos da empresa, com o objetivo de identificar oportunidades de redução. Referências ANDRADE, Maria Margarida de. Introdução à metodologia do trabalho científico. 10. ed. São Paulo: Atlas, 2010. AVILA, Antônio Victorino. O método PERT/CPM. Santa Catarina, 2010. Disponível em <http://pet.ecv.ufsc.br/arquivos /apoio-didatico/ECV5318%20-%20Planejamento_cap06.pdf>. Acesso: 22 mar.2015. BARRA, R. B. M. et al. Elaboração de rede PERT/COM na indústria da construção civil através da utilização do software MS Project: um estudo de caso. In: XXXIII ENCONTRO NACIONAL DE ENGENHARIA DA PRODUÇÃO, 2013, Salvador, Bahia. A Gestão dos Processos de Produção e as Parcerias Globais para o Desenvolvimento Sustentável dos Sistemas Produtivos. Pará: UEPA, 2013, p. 5-6. COX III, James F.; SCHLEIER, John G. Handbook da teoria das restrições. Tradução Beth Honorato. Porto Alegre: Bookman, 2013. 1206 p. FREITAS, Weley R. S.; JABBOUR, Charbel J. C. Utilizando estudo de caso(s) como estratégia de pesquisa qualitativa: boas práticas e sugestões. Estudos e debates. Lajeado, v. 18, n. 2, p. 07-22, 2011. MARTINS, Petrônio Garcia; LAUGENI, Fernando P. Administração da produção. 2. ed. São Paulo: Saraiva, 2005. 562 p. PEINADO, Jurandir; GRAEML, Alexandre Reis. Administração da produção: operações industriais e de serviço. Curitiba: Unicenp, 2007. 750 p. SANTOS, Márcio Bambirra. MS Project 2013. Guia Prático. Minas Gerais. 2014 TUBINO, Dalvio Ferrari. Planejamento e controle da produção: teoria e prática. São Paulo: Atlas, 2007. 190p. 15

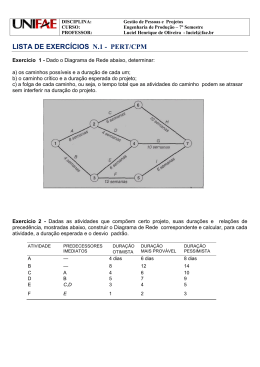

Baixar