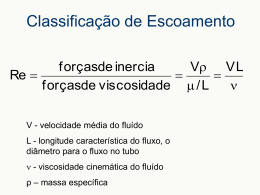

5. ESCOAMENTOS INTERNOS 5.1. Introdução Neste capítulo serão estudados os efeitos da viscosidade em escoamentos internos e incompressíveis. Compreende: tubos circulares Escoamento em: dutos não circulares canais abertos (Hidráulica) O escoamento de fluidos viscosos se dá em dois regimes: laminar e turbulento. O parâmetro empregado para identificar o regime de escoamento é o número de Reynolds. V V Forçasde inércia Re Forçasviscosas Quando essa razão torna-se grande, é esperado que as forças de inércias predominem sobre as forças viscosas. Essa situação ocorre em mudanças de geometria repentinas (perdas localizadas). Não é o caso de tubos longos ou canis abertos, onde os efeitos viscosos predominam (perdas distribuídas). Tubos Re < 2000 escoamento laminar Canal largo Re < 1500 escoamento laminar 5.2. Escoamento de Entrada e Escoamento Totalmente desenvolvido Camada limite V = cte. V Camada limite y u = u(y) x Camada Limite laminar espessura da camada limite (região na qual ocorre 99% da variação da velocidade) = (x) Camada limite turbulenta C. L. laminar C. L. turbulenta V V u = u(y) y T Sub camada laminar u = u(y) x transição Estabelecimento de um escoamento laminar em um tubo V = cte. T T Vmáx Núcleo sem efeitos viscosos; du/dy = 0. LE 0,065 Re D Estabelecimento de um escoamento turbulento V = cte. T T Escoamento laminar Vmáx Escoamento turbulento Sub camada laminar u( r ) u máx (1 LE 120D r 1/ n ) r0 5.3. Escoamento Laminar em um Tubo 5.3.1. Abordagem elementar Hipótese: • regime laminar (totalmente desenvolvido), • regime permanente e • incompressível. Um volume elementar do fluido é mostrado na Fig. 7.4. dx sen dh dh sen dx Se o diâmetro é constante em um escoamento permanente e incompressível, é sinal que a aceleração em x é nula. Assim, considerando a 2ª Lei de Newton, vem: p r 2 (p dp) r 2 2 r dx r 2dx sen 0 r dp 2 dx r dx ( dh )0 dx dividindo por r, dh r dp 2 dx r dx ( ) 0 dx r r dx (dp dh ) d ( p h ) 2 2 r d (p h ) 2 dx ou: Escoamento laminar ou turbulento Para escoamento laminar unidimensional, considera-se a Lei da viscosidade de Newton. du dy Onde y = 0 na parede e cresce para dentro do escoamento. Como no problema em estudo a variável é o raio (r), há necessidade de se proceder a uma mudança de variável. y r0 r dy dr Com estas considerações a Lei de viscosidade de Newton, passa a ser escrita como: du dr Na Eq. anterior, vem: du r d (p h ) dr 2 dx • u = u(r) não depende de “x” • (p + h) = p* pressão de movimento • p* = p*(x) não depende de “r” Separando as variáveis e integrando, 1 d du 2 dx (p h) r dr r2 d u (p h ) A 4 dx Considerando a condição de contorno: p/ r = r0 u = 0 (parede do tubo condição de aderência). r02 d 0 (p h ) A 4 dx u 1 d (p h )(r 2 r02 ) 4 dx r02 d A (p h ) 4 dx perfil parabólico. Escoamento de Poiseuille. Jean L. Poiseuille (1799 – 1869). 5.3.2 Resolvendo as equações de Navier–Stokes 5.3.3. Quantidades do escoamento em um tubo • Velocidade média V Pelo teorema do valor médio, V 1 Q u dA A A A r 1 0 V 2 u 2 r dr r0 0 2 0 1 d( p h ) 2 2 V 2 ( r r0 )r dr r0 0 4 dx r 1 d(p h ) 0 3 2 V (r r0 r )dr 2 2 r0 dx 0 r dA = 2r dr 1 d(p h ) 0 3 2 V (r r0 r )dr 2 2 r0 dx 0 r 2 2 r0 0 r r 1 d(p h ) r V 2 r02 dx 4 2 4 0 r02 d(p h ) 8 dx No caso de tubos horizontais h = Cte. dh = 0. Para escoamento totalmente desenvolvido, dp Cte. dx de modo que: p - p p L 1 x 2 dx p p + dp p queda de pressão. ( p dp ) p ( p p) p dx L dp p dx L Assim, para tubos horizontais r02 p V 8 L p ou, explicitando a queda de pressão 8V L r02 A vazão será de: D2 ( D 2)2 p Q AV 4 8 L D4 p Q 128 L Eq. de Hagen-Poiseuille. Para tubos inclinados basta substituir “p” por “p + h”. A velocidade máxima ocorre no centro do tubo (r = 0). Ou seja: 1 d u (p h )(r 2 r02 ) 4 dx r02 d(p h) u máx 4 dx Foi visto que: r02 p V 8 L r02 d( p h) V 8 dx V 1 u máx 2 No caso do escoamento em tubos, foi mostrado que a tensão de cisalhamento é dada por: du r d ( p h ) r p dr 2 dx 2 L Na parede do tubo, r = r0 e = 0, de modo que: 0 r0 d( p h ) r0 p 2 dx 2 L p 0 r 0 x = (r) distribuição linear. 2 0 L r0 Seja: f fator de atrito (tensão de cisalhamento adimensional). Com: f 0 2 1 8 V Considerando que, p queda de pressão (perda). Tem-se: 20 L 40 L 4f L V 2 p hL 8 D g r0 D L V2 hL f D 2g Eq. de Darcy-Weisbch Henri P. G. Darcy (1803 – 1858); Julius Weisbach (1806 – 1871). Combinado a Eq. abaixo com a Eq. de Darcy-Weisbach p 8V L r02 64 L V 2 L V2 p 8V L 32V L hL f 2 2 D r0 V D D 2g D 2g Portanto, para o escoamento laminar, tem-se: f 64 Re Observa-se, ainda, que para o escoamento laminar a perda de carga varia linearmente com a velocidade. Exemplo 7.1 Um tubo horizontal de diâmetro pequeno é conectado a um reservatório, como mostra a Fig. E7.1. Se 6600 mm3 são capturados na saída em 10 s, estime a viscosidade da água. FIGURA E7.1 Dados: = 6600 mm3 = 6,60·10-6 m3, t = 10 s, L = 1,20 m, D = 1 mm = 10-3 m, H = 2,0 m. Solução: Escoamento viscoso Equação da Energia. = 20 = 0 = 20 = 0 = 0 p0 V0 p V z 0 1 1 z1 h L h L z0 H 2g 2g 6,60 106 Q 6,60 107 m3/s. t 10 Hagen – Poiseuille D4 p Q 128 L ( 103 )4 9,81 103 2 D4 p 4 6 , 08 10 1,20 128Q L 128 6,60 107 V D 4 Q 4 6,60 107 103 Re 1382 3 4 D 10 6,08 10 Re < 2000 escoamento laminar. OK! kg m s Exemplo 7.2 Obtenha uma expressão para a distribuição de velocidades entre tubos horizontais e concêntricos, no caso de um escoamento permanente, incompressível e totalmente desenvolvido (Fig. E7.2). (regime laminar) r2 u(r) r1 x FIGURA E7.2 Solução: r2 dr p 2r dr 2r dr (p p dx ) x r r1 dx x 2r dx 2r dx (2r dx )dr r dA = 2r dr Considerando a Eq. da continuidade u v w 0 x y z mas: v = w = 0 Ou seja: u = cte. em x. Então: ax = 0. u 0 x Da Lei de movimento de Newton, p 2r dr 2r dr (p 2r dr dx p dx ) 2r dx [ 2r dx (2r dx )dr ] 0 x r p 2r dr dx dr p 2r dr (r ) 0 x r r p 1 (r ) 0 x r r dp r dr d(r ) 0 dx p r )dr dx 2 r dr (pd 2dx x pr p( x ) com dx (r ) 2r dx integrando, r 2 dp r 2Ar dxConsiderando Lei da viscosidade de Newton (Laminar) (2r dx a)dr 2 dx r du dr r 2 dp du r A 2 dx dr du r dp A dr dr 2 dx r integrando, r 2 dp A u ln r B 4 dx Condiçõesde contorno: r r1 u 0 r r2 u 0 r12 dp A 0 ln r1 B 4 dx 1 r22 dp A 0 ln r2 B 4 dx 2 2 1 0 1 2 2 dp A (r2 r1 ) (ln r2 ln r1 ) 4 dx 1 r22 r12 dp A 4 ln(r2 r1 ) dx De 2 r22 dp 1 r22 r12 dp 0 ln r2 B 4 dx 4 ln(r2 r1 ) dx 1 dp r22 r12 2 B ln r r 2 2 4 dx ln(r2 r1 ) O que leva a: 1 dp 2 r22 r12 r22 r12 2 u r ln r ln r r 2 2 4 dx ln(r2 r1 ) ln(r2 r1 ) 1 dp 2 2 r22 r12 r u ln r r2 4 dx ln(r1 r2 ) r2 Para se obter a vazão, integra-se a distribuição de velocidades r2 Q u dA u 2 r dr A r1 dp r2 3 2 r22 r12 r Q r ln dr r r2 r 2 dx r1 ln(r1 r2 ) r2 r I r ln dr ? r2 r dr u du r2 r2 2 r r dr 1 2 2 u I r ln r2 u lnu du r2 lnu r2 r2 r2 2 2 2 2 r22 r 2 r 1 r 2 r 1 ln ln I 2 2 r2 r2 2 2 r2 2 Q r2 dp r r r r r r 1 ln r22 2 dx 4 2 ln(r1 r2 ) 2 r2 2 r 1 4 2 2 2 2 1 2 =0 r r r r2 1 r12 r1 1 dp r r r r r ln ln Q ln(r1 r2 ) 2 r2 2 2 r2 2 2 dx 4 4 2 2 4 2 4 1 4 2 2 2 2 2 1 2 2 1 2 2 dp r24 r14 r12 r22 r22 r12 r22 r12 r1 r12 ln Q 2 dx 4 4 2 ln(r1 r2 ) 4 2 r2 4 2 dp r24 r14 r12 r22 r22 r12 r12 r22 r14 Q 2 dx 4 4 2 4 ln(r1 r2 ) 2 2 2 dp 4 4 r22 r12 Q r2 r1 8 dx ln(r2 r1 ) 5.4. Escoamento Laminar entre Placas Paralelas 5.4.1. Abordagem elementar Incompressível; Escoamento: permanente; totalmente desenvolvido. sen dh dx Figura 7.5 Escoamento totalmente desenvolvido Considere a Lei de movimento de Newton na direção “x”. pdy dz ( d)dx dz (p dp)dydz dx dz dx dy dz p dy dz (p dp)dy dz dx dz ( d)dx dz dx dy dz sen 0 dp dy dz d dx dz dx dy dz sen 0 por dx dy dz dp dh d (p h ) d dp sen dx dx dx dy dx Uma vez que “d(p + h)/dx = Cte.” em y, vem: d d (p h ) dy dx integrando, d (p h ) yA dx mas, du dy Lei de Newton da viscosidade. 1 d(p h ) A du y dy dy dx integrando, y 2 d(p h) A u yB 2 dx Levando em conta as condições de contorno, • p/ y = 0 u=0 • p/ y = a u = U. Então: a 2 d(p h) A U a 2 dx e B = 0. U a d (p h ) A a 2 dx y 2 d(p h) U a y d(p h) u y 2 dx a 2 dx u 1 d(p h ) 2 U ( y a y) y 2 dx a Escoamento com: • U0 d (p h ) 0 • dx • U=0 d (p h ) 0 • dx Escoamento de Couette. Escoamento de Poiseuille. 5.4.2. Integrando as equações de Navier–Stokes 5.4.3. Situação de escoamento simplificado A distribuição de velocidades entre placas fixas é obtida fazendo U = 0. u ( y) 1 d(p h ) 2 ( y a y) 2 dx A vazão é obtida da equação: Q u dA A dA = 1dy (unidade de largura) a 1 d(p h ) y y 1 d(p h ) 2 ( a ) ( y a y)dy 2 dx 3 2 0 2 dx 0 a Q a 3 d(p h) Q 12 dx 3 2 Por outro lado, a velocidade média é dada por: Q Q a 2 d(p h ) V A a1 12 dx Para o caso de placas horizontais, h = Cte. e: dp p dx L p de modo que: 12 V L a2 A velocidade máxima é encontrada a partir da distribuição de velocidades. u p 2 ( y a y) 2L du p (2 y a ) 0 dy 2L e y a 2 Logo, a velocidade máxima ocorre no meio da distância entre as placas. p a 2 a 2 a 2 p u máx ( ) 2L 4 2 8 L a 2 12VL 3 u máx V 2 8 a L 2 Assim, a velocidade média é V 2 u máx 3 A tensão de cisalhamento pode ser encontrada p p du (2 y a ) (2y a ) 2L dy 2L Considerando as condições de contorno, • p/ y = 0 = 0. • p/ y = a = 0. Uma vez que = (y) é uma distribuição linear, vem: 0 a y x 0 Na parede, na qual y = 0, resulta: a p 2 L 0 A queda de pressão em um comprimento L de um trecho horizontal é p 2 0 L a Considerando o fator de atrito (tensão de atrito adimensional), introduzida no item 5.3.3, vem: f 4 a p 8 0 V 2 L V 2 p 12 V L a2 mas, então f 48 48V L a 48 Va Re L V 2a 2 Re Perda de carga p 12V L 48 1 L V 2 48 L V 2 hL 2 V a a 4 a g Re 2 a 2g L V2 Eq. de Darcy-Weisbch hL f 2 a 2g Exemplo 7.3 Água a 15° C escoa com um número de Reynolds de 1500, entre placas horizontais de 500 mm de largura, como mostra a Fig. E7.3. Calcule: a) a vazão, b) a tensão de cisalhamento na parede, c) a queda de pressão sobre 3 m, e d) a velocidade em y = 5 mm. 3,00 m 13 mm Figura E7.3 Dados: T Re b L y a 15º 1500 500 3,00 5,00 13,00 C / mm m mm mm 0,500 0,005 0,013 m m m Solução: Água a 15° C a) Va Re = 999,1 kg/m3; = 1,128·10-3 kg/(m s). Re 15001,128103 V 0,1317 m / s. a 0,013 999,1 b) p 12 V 121,128103 0,1317 10,66 Pa / m 2 2 L a 0,013 0 a p 0,013 10,66 0,06927 N / m2 . 2 L 2 c) p p L 10,66 3,00 31,97 Pa L d) u 1 dp 2 1 p 2 ( y ay) ( y ay) 2 dx 2 L u 1 2 10 , 66 ( 0 , 005 0,013 0,005) 0,1870 m / s. 3 2 1,12810 Exemplo 7.4 Encontre uma expressão para o gradiente de pressão que resulte em uma tensão de cisalhamento igual a zero na parede inferior de duas placas paralelas, na qual y = O; esboce também os perfis de velocidade para uma velocidade U da placa superior, com vários gradientes de pressão. Suponha placas paralelas horizontais. y U U du 0 dy x Figura E7.4 Solução: u ( y) 1 d U (p h )(y 2 ay) y 2 dx a Placas horizontais, logo dh/dx = 0 e, u ( y) 1 dp 2 U ( y ay) y 2 dx a A tensão de cisalhamento é dada pela Lei de Newton. du dy = 0 em y = 0, então du/dy = 0 em y = 0 ( 0) e: du 1 dp U (2 y a ) dy 2 dx a du dy y 0 1 dp U ( a ) 0 2 dx a de modo que, dp 2 U 2 dx a Se dp/dx é maior que esse valor, a inclinação du/dy, em y = 0 é negativa e assim, a velocidade u será negativa perto de y = 0. Se dp/dx = 0, observa-se que resulta uma distribuição de velocidades linear, isto é, u ( y) U y a Se dp/dx é negativo, u(y) é maior que a distribuição linear em cada localização y, pois (y2 – ay) é uma quantidade negativa para todos os y de interesse. 5.5. Escoamento Laminar entre Cilindros em Rotação 5.6. Escoamento Turbulento em um Tubo O estudo de um escoamento turbulento totalmente desenvolvido em um tubo circular é de substancial interesse em escoamentos reais. Na prática a maioria dos escoamentos se dão em tubos circulares. Laboratórios Escoamento laminar Re 40.000. Na prática sob condições de Re 4.000 Esc. turbulento operação padrão 2.000 < Re < 4.000 o escoamento oscila ao acaso entre laminar e turbulento. Em termos práticos: • Re = 2.000 – limite inferior para o escoamento turbulento • Re = 4.000 – limite superior para o escoamento laminar. Considere por exemplo, água a 20º C escoando em um tubo com diâmetro de 5 mm. • Água a 20º C = 10-6 m2/s. VD Re Re 4 000106 V 0,80 3 D 5 10 m / s. Na maioria das situações de engenharia o regime de escoamento é turbulento. Em um escoamento turbulento todos os três componentes da velocidade são diferentes de zero. Com os componentes medidos em função do tempo, gráficos semelhantes aos da Figura 7.7 são obtidos para o escoamento em um tubo em que u, v e w são os componente da velocidade nas direções x, r e , respectivamente. Figura 7.7 Componentes da velocidade Raramente existe algum interesse (para o engenheiro) nos detalhes das flutuações aleatórias dos componentes da velocidade. Assim, é introduzido a noção de uma quantidade média no tempo. u u u' v v v' w w w' Tomando o componente u como exemplo, a média temporal é definida como: T 1 u u ( t )dt T0 Onde “T” deve ser suficientemente grande, para eliminar toda a dependência do tempo. Em um escoamento totalmente desenvolvido em um tubo, u0 v0 w 0. Exemplo 7.7 Mostre que u 0 e u u , para um escoamento turbulento. y y Solução: a) u' 0 ? u( t ) u u' onde, u 1 T u ( t )dt 0 T 1 T 1 T 1 T 1 T u ( u u' )dt u dt u' dt u dt u ' u u ' T 0 T 0 T 0 T 0 u u u u ' u 0 u' 0 b) u u ? y y Tomando a média temporal da derivada du/dy, u 1 T u 1 T dt udt u 0 0 y T y y T y Já que T é constante. Então: u u y y 5.6.1. Equação diferencial Considere um escoamento turbulento em um tubo horizontal Figura 7.8 Escoamento turbulento em um tubo horizontal Partículas de fluido movendo através da área elementar dA, troca q.d.m. com as camadas adjacentes. O componente em x da força devido ao movimento aleatório de uma partícula de fluido passando através da área dA é: dF v' dA u' u’ flutuação da velocidade em x. v’dA fluxo de massa através do elemento de área. Veja que: v’ dA Pela continuidade, u’ um v’ (+), produz um u’ (-). Portanto u’v’ (-). Dividindo por dA, turb dF v'u ' tensão de cisalhamento turbulenta. dA Cuja média temporal é: turb v'u' Observe que: u' w' 0 (u = Cte. em ). v' w' 0 (v = Cte. em ). Não altera a energia da camada adjacente, portanto o cisalhamento é nulo, (mesma velocidade em ). A tensão de cisalhamento total em uma localização particular é devido à viscosidade e a troca de quantidade de movimento descrita. lam turb u v 'u' y Já foi mostrado que: r dp r p 2 dx 2L Viu-se que a tensão de cisalhamento é linear, tanto para o escoamento turbulento, quanto para o escoamento laminar. Figura 7.9. Figura 7.9 Distribuição da tensão de cisalhamento u’ = 0 na parede, portanto: turb 0 na parede. Fora da sub-camada laminar (viscosa) lam 0. u 0! y Considerando o raio do tubo no lugar de y, vem: y r0 r dy dr e, r dp u u v ' u ' v 'u' 2 dx r y r dp u v'u ' 2 dx r A primeira tentativa para exprimir a tensão de cisalhamento no escoamento turbulento foi feira por Boussinesq, que, seguindo o modelo do escoamento laminar, escreveu: turb du du u ' v' dr dy Ou seja: r dp u du du ( ) 2 dx r dr dr De modo que: r dp du ( ) 2 dx dr Prandtl introduziu o “comprimento de mistura” “m” e sugeriu que a variação de velocidade sofrida por uma partícula fluida que se move na distância m é proporcional a u’ e v’. Isto é: du u' dy du v' dy Com este raciocínio e associando o coeficiente de proporcionalidade ao comprimento de mistura, vem: turb du u' v ' dy 2 2 m De modo que: du dy 2 m Comparando as propriedades do perfil de velocidades na turbulência com as variações de m em função de y, Von Kármán (1936) propôs a seguinte relação: du dy m K uv 2 d u dy 2 Onde Kuv é uma constante (adimensional) da turbulência. Por outro lado, medidas experimentais demonstram que Kuv não é estritamente constante. Exemplo 7.8 Note que na Fig.7.9b há uma região perto da parede onde o cisalhamento turbulento está próximo de seu máximo e é relativamente constante, como mostra a Fig. E7.8, e o cisalhamento viscoso é bastante pequeno. Suponha que o comprimento de mistura seja diretamente proporcional a distância da parede. Com essa hipótese, mostre que a distribuição de velocidades é logarítmica nessa região perto da parede. Figura E7.8 Solução: Cisalhamento viscoso desprazível, então lam turb turb Por outro lado, viu-se que: turb du u' v ' dy 2 2 m Por hipótese, o cisalhamento turbulento é relativamente constante, ou seja: turb cte. c1 Lembrando que o comprimento de mistura é tomado diretamente proporcional a distância da parede, então: m c2 y substituindo, vem du c1 c y dy 2 2 2 2 extraindo a raiz quadrada, du c1 1 y c3 separando as variáveis, dy c2 du c 3 dy y integrando, resulta: u( y) c3 ln y c4 O que mostra que um perfil logarítmico é previsto para a região de tensão de cisalhamento turbulento constante. 5.6.2. Perfil de velocidades O perfil da média da velocidade no tempo é sensível a altura média da rugosidade “e”. Vide Fig. 7.10. Figura 7.10 a) Superfície lisa b) Superfície rugosa Como observado no item anterior, o cisalhamento laminar é significativo apenas perto da parede, na subcamada viscosa com espessura . Se a espessura é suficientemente grande, ela sobrepõe os elementos de rugosidade da parede de tal forma que eles têm efeito desprezível sobre o escoamento; é como se a parede fosse lisa. Tal condição é muitas vezes citada como hidraulicamente lisa. Por outro lado, se a subcamada viscosa é relativamente fina, os elementos de rugosidade projetam-se para fora dessa camada e a parede é considerada hidraulicamente rugosa. A rugosidade relativa “e/D” e o número de Reynolds, podem ser usados para determinar se um tubo é liso ou rugoso. Como u’v’ não pode ser determinado analiticamente, não se tem uma equação analítica para a distribuição de velocidades no escoamento turbulento. O primeiro método para expressar empiricamente a distribuição de velocidades, envolve escoamentos com paredes lisas e escoamentos com paredes rugosas. Se o escoamento tem paredes lisas, como na Fig. 7.10a, identificase duas regiões do escoamento: • a região da parede e • a região externa. Na região da parede, a velocidade e o comprimento característico são: • u 0 velocidade de atrito e • u comprimento de viscosidade. Observe que: kg u 2 m s kg m 3 m s m2 s m u s m Expressões empíricas para o perfil de velocidades Tubos lisos: u uy u 0 uy 5 u u 2,44ln 4,9 u 30 Subcamada viscosa. uy ; y 0,15 r0 No intervalo 5 < uy/ < 30 (zona intermediária), os dados experimentais não se ajustam a nenhuma das curvas anteriores, mas unem as duas curvas como mostra a Fig. 7.11. Figura 7.11 Relações empíricas para o esc. Turbulento a) turbulento liso A subcamada viscosa tem espessura . É na subcamada viscosa que se imagina que a turbulência seja iniciada. Essa camada possui uma distribuição de velocidades média no tempo linear, mas instantaneamente a camada é altamente dependente do tempo. O limite externo da região da parede é completamente dependente do número de Reynolds, conforme mostrado. Para Reynolds baixo ele pode ser localizado perto de uy/ = 3000. Tubos rugosos: Neste caso a subcamada viscosa não é importante, pois a turbulência inicia-se a partir dos elementos de rugosidade da parede que se projetam para fora desta subcamada, de forma que é necessário apenas um perfil logaritmo na região da parede. O comprimento característico passa a ser a altura média da rugosidade “e”. Assim: u y 2,44 ln 8,5 u e y 0,15 r0 (região da parede) Na região externa o comprimento característico é r0, Fig. 7.11b. Figura 7.11 Relações empíricas para o esc. Turbulento b) turbulento rugoso A deficiência de velocidade (u máx u) é normalizada com u. u máx u r0 2,44ln 0,8 u y y 0,15 (região externa) r0 Uma equação empírica adicional é necessária para completar o perfil para 0,15 < y/r0 1. A região da parede e a região externa sobrepõe-se, como mostrado na Fig. 7.11a. Na região de sobreposição u máx ur 2,44ln 0 5,7 u r (tubos lisos) u máx r0 2,44ln 9,3 u e (tubos rugosos) Para calcular umáx, deve-se conhecer u. Para calcular u, deve-se conhecer 0. 0 é calculado a partir do gradiente de pressão, 0 r0 dp 2 dx Ou do fator de atrito, V 2 0 f 8 Quando nem dp/dx, nem f são conhecidos, pode-se usar a lei de potência. u u máx 1/ n y r0 (perfil da lei de potência) Com 5 n 10. Considerando esta distribuição de velocidades, a velocidade média é calculada. r 1 0 V 2 u ( r )2 r dr r0 0 1/ n u u máx y r0 1/ n 1/ n r0 r r0 1/ n 2u máx r V 2 1 r0 0 r0 r0 r dr Fazendo uma mudança de variável, com: 1 r a r0 da dr r0 Os novos limites de integração, serão: • para r = 0 a = 1 • para r = r0 a = 0. r u u máx 1 r0 Com r = r0(1 – a), vem: 0 2u máx 1 / n V 2 a r0 (1 a )( r0 ) da r0 1 1 V 2u máx (a1 / n a 1 1 n ) da 0 1 V 2 u máx 1 1 1 n a 1 1 n 1 1 2 n 2n 2 V u máx ( n 1)(2n 1) a n(2n 1 n 1) 2u máx ( n 1)(2n 1) 1 2 n 0 A distribuição de velocidades é comparada com o perfil laminar na Fig. 7.12. Figura 7.12 Perfil de velocidades turbulento Tabela 7.1 Expoente n para tubos lisos Re 4·103 105 106 > 2·106 n 6 7 9 10 Por seu lado, n é relacionado ao fator de atrito f, pela expressão empírica 1 n f Observações: O perfil da lei de potência não pode ser usado para obter a inclinação na parede, pois sempre fornecerá: du dy (não pode ser usado) parede Do mesmo modo, du 0 dy centro (não pode ser usado) 0 é calculado pela expressão: V2 0 f . 8 Fatores de correção da energia cinética “”. n=5 = 1,11 n=7 = 1,06 n = 10 = 1,03. Portanto, 1, para n > 7. Exemplo 7.9 A água a 20°C escoa em um tubo de 10 cm de diâmetro a uma velocidade média de 1,6 m/s. Se os elementos de rugosidade têm 0,046 mm de altura, a parede é considerada lisa ou rugosa? Tome como referência a Fig.7.10 Dados: Ta D V e 20º 10-6 103 10 1,60 0,046 C m2/s kg/m3 cm m/s mm 0,100 0,000046 m m Solução: Da Fig. 7.11 uy 5 limite da subcamada viscosa (y = ) V D 1,6 0,10 5 Re 1 , 60 10 10 6 Da Tabela 7.1, para Re = 1,6·105 tem-se n 7,5. Assim f 1 1 0,018 2 2 n 7,5 Da definição do fator de atrito 1 1 0 V 2 f 10 3 1,60 2 0,018 5,80 N / m 2 8 8 A velocidade de atrito será 0 5,8 u 0,076 m / s. 3 10 E a espessura da subcamada viscosa 5 5 106 6,6 105 m 0,066 mm. u 0,076 e = 0,046 mm < = 0,066 mm. Portanto, a superfície é lisa. Exemplo 7.10 O tubo liso horizontal de 4 cm de diâmetro da Fig. E7.10 transporta 0,004 m3/s de água a 20º C. Usando o perfil da lei da potência, faça uma aproximação para: a) o fator de atrito, b) a velocidade máxima, c) a posição radial em que u = V, d) o cisalhamento na parede, e) a queda de pressão sobre um comprimento de 10 m e f) a velocidade máxima usando a Eq. 7.6.16. Figura E7.10 Dados: D Q Ta g L 4 0,004 20º 10-6 103 9,81 10 cm m3/s C m2/s kg/m3 m/s2 m 0,040 m Solução: a) Cálculo do fator de atrito V 4 Q 4 0,004 3,18 m / s. 2 2 D 0,04 Re V D 3,18 0,04 5 1 , 27 10 10 6 Da Tabela 7.1, para Re = 1,27·105 tem-se n 7,5. Assim f 1 1 0,018 2 2 n 7,5 b) Cálculo da velocidade máxima u máx ( n 1)(2n 1) (7,5 1)(2 7,5 1) V 3,18 3,84 m/s. 2 2 2n 7,5 c) Cálculo da posição radial em que u = V 1/ n y u u V u máx u máx u máx r0 n V 0,04 3,18 y r0 2 3,84 u máx 7 ,5 0,0049 m. Ou, y = 0,49 cm. Assim, a posição radial será: r r0 y 2 0,49 1,51 cm. d) Cálculo do cisalhamento na parede 1 1 0 V 2f 10 3 3,182 0,018 23,0 N / m 2 8 8 e) Cálculo da queda de pressão p 2 0 L 2 23,0 10 23000 Pa ou p 23 kPa. 0,02 r0 f) Cálculo da velocidade máxima usando a fórmula 7.6.16 u 0 23,0 0,152 m / s 3 10 u máx r 2,44 ln 0 5,7 u u máx u ( 2,44 ln u r0 1,152 0,02 5,7) 0,152 (2,44 ln 5,7) 3,84 m / s. 6 10 5.6.3. Perdas em um escoamento totalmente desenvolvido em um tubo Considerando a Eq. Da energia em um tubo retilíneo, sem adição ou extração de energia, vem: p1 V12 p 2 V22 h1 h2 hL 2g 2g p1 p 2 (p1 h1 ) (p 2 h 2 ) (p h ) hL ( h1 h 2 ) Equação de Darcy-Weisbach h L F1 (, , V, D, e, , g) n=8 m=3 n – m = 8 – 3 = 5 parâmetros . D [D] = [L] m = 3 3 grandezas de base L=D [] = [ML-3] M = D3 V [V] = [LT-1] T = DV-1 1) [] = [ML-1T-1] = D3D-1D-1V = DV 1 VD Re 2) [e] = [L] e=D 2 e D =D 3 D 3) [] = [L] 4) [g] = [LT-2] g = DD-2V2 = D-1V2 V2 4 gD 5) [hL] = [L] hL = D 5 hL D Estes parâmetros podem ser agrupados na seguinte relação funcional. hL e V2 F2 (Re, , , ) D D D Dg É razoável supor que a perda de carga varie diretamente com o comprimento da tubulação, como também que a perda varie diretamente com o termo cinético (Bernoulli). Assim, chega-se a uma nova relação funcional. hL e 1 V2 F3 (Re, ) ) D D D D 2g De modo que a perda de carga passe a ser escrita como: e V2 h L F3 (Re, ) D D 2g F3 (Re, f (Re, e e ) f f (Re, ) fator de atrito D D e ) diagrama de Moody D Lewis F. Moody (1880 – 1953) L V2 hL f Eq. de Darcy-Weisbach D 2g Tubos lisos e Tubos rugosos Subcamada viscosa e v Figura 1 Superfície hidraulicamente lisa v = espessura da subcamada viscosa e = altura das projeções rugosas v Subcamada viscosa e Figura 2 Superfície rugosa Experiência de Nicuradse diâmetro resultante diâmetro original do tubo D D-e rugosidade resultante Grãos de areia e diâmetro dos grãos de areia Superfície interna do tubo Figura 3 Rugosidade artificial de Nikuradse (homogênea) e/2 De = rugosidade relativa resultante e/D = rugosidade relativa adotada por Nikuradse e/2 Figura 4 Diagrama de Nikuradse Estes resultados ilustram as seguintes observações fundamentais. 1. A diferença física entre o escoamento laminar e o turbulento é indicada pela variação da relação de f com Re, próximo do número de Reynolds crítico (2000). 2. O regime laminar é caracterizado por uma única curva dada pela equação f = 64/Re, para qualquer rugosidade das superfícies. Donde se conclui que, em escoamentos laminares, a perda de carga é independente da rugosidade da superfície. 3. No escoamento turbulento uma curva de f versus Re pode ser feita para cada rugosidade relativa, e/D, e do aspecto horizontal das curvas podemos concluir que para tubos rugosos a rugosidade é mais importante que o número de Reynolds, para determinar o módulo do fator de atrito. 4. Para números de Reynolds elevados os fatores de atrito de tubos rugosos se tornam constantes, dependentes inteiramente da rugosidade do tubo; e portanto, independentes do número de Reynolds. Da equação de Darcy podemos concluir que hL V2 para escoamento com turbulência completa sobre superfícies rugosas. 5. Embora a curva inferior tenha sido obtida de testes com tubos hidraulicamente lisos, muitos dos resultados de Nikuradse com tubos rugosos coincidem com esta curva para 5.000 < Re < 50.000. Nestes casos, a rugosidade fica submersa na subcamada viscosa e em geral não produz efeito sobre a perda de carga e o fator de atrito, que neste caso dependeriam somente dos efeitos de viscosidade. 6. A série de curvas para tubos rugosos diverge da curva do tubo liso à medida que o número de Reynolds cresce. Ou seja, tubos lisos, para baixos valores de Re, tornam-se rugosos para valores elevados de Re. Isto pode ser explicado pela espessura da subcamada viscosa que decresce à medida que o número de Reynolds cresce, produzindo uma exposição menor das protuberâncias ao escoamento turbulento e fazendo com que o tubo se comporte como se fosse um tubo rugoso. Fórmulas Para o Cálculo das perdas em escoamento em tubos a) Fórmula de Darcy-Weisbach (universal) L V22 hL f D 2g b) Escoamento laminar Fórmula de Poiseuille f 64 / Re c) Reta de Poiseuille Escoamento turbulento liso Fórmula de Prandtl-Von Kármàn 1 2,51 2 log(Re f ) 0,8 2 log f Re f d) Escoamento turbulento liso Fórmula de Blasius f e) 0,3164 Re1/ 4 Re 105. Reta de Blasius Escoamento turbulento rugoso Fórmula de Nikuradse 1 e e/D 2 log 1,14 2 log D 3,7 f Retas de Nikuradse (horizontais) Figura 4 Diagrama de Nikuradse Experiências de Colebrook - rugosidade equivalente Colebrook mostrou que os resultados das experiências de Nikuradse podem ser usados em medidas quantitativas de rugosidade de tubos comerciais, chegando-se a uma rugosidade “equivalente”. Ou seja, se o valor do fator de atrito (f), para um tubo comercial operando na região de escoamento turbulento rugoso, for conhecido, obtido com o auxilio da equação de Darcy-Weisbach, pode-se calcular um valor de “e”, equivalente à rugosidade artificial de Nikuradse, usando para tanto a equação proposta por ele para tubos rugosos. Assim, a altura da rugosidade “e”, para tubos de rugosidade artificial de areia, é usada como uma medida da rugosidade de tubos comerciais. Posteriormente, verificou-se que o valor desta rugosidade não dependia do diâmetro do tubo, mantendo-se aproximadamente constante. Esse valor é como se fosse uma propriedade hidráulica do tubo e foi denominada “rugosidade equivalente”. Deste modo, a rugosidade indicada para tubos comerciais é na realidade, uma “rugosidade equivalente” à rugosidade artificial de grãos de areia introduzida por Nikuradse. Na região de transição, onde o fator de atrito (f) depende da rugosidade relativa (e/D) e do número de Reynolds (Re), os resultados dos ensaios com tubos de rugosidade artificial diferem dos resultados obtidos com tubos comerciais. Este fato fica evidente num gráfico baseado nas equações para tubo liso e tubo rugoso, onde resultados de ensaios com tubos comerciais e com tubos de rugosidade artificial são mostrados. Rearranjando a expressão para tubos rugosos, 1 e 2 log 1,14 D f e somando 2log(e/D) em ambos os lados da equação para tubos lisos, 1 e e 2 log 2 log(Re f ) 0,8 D D f Tomando: 1 e 2 log D f log(Re f e ) D como ordenada e, como abscissa, Colebrook obteve o interessante diagrama da Figura 5. 1 e 2 log D f Tubo liso log(Re f e ) D Figura 5 Função de Colebrook para a transição Os resultados de Nikuradse com rugosidade artificial formam a curva tracejada na região de transição e os resultados dos ensaios com tubos comerciais formam a linha curva inferior. Visando resolver o problema, não só na região de transição, mas para todo o escoamento turbulento, Colebrook, a partir de uma associação por soma das equações para tubos lisos e para tubos rugosos, propôs a seguinte equação. 1 e/D 2,51 2 log( ) 3,7 Re f f a qual é a base para o diagrama de Moody. Figura 6 Diagrama universal = (D/k, Re) Figura 7.13 Diagrama de Moody As equações empíricas que seguem, representam o diagrama de Moody para Re > 4000. Tubo liso: 2,51 1 0,86ln(Re f ) 0,8 0,86ln Re f f Ou, em termos de logaritmo decimal, 1 2,51 2 log f Re f f 0,316 Re1 / 4 Prandtl-Von Kármán Re 105 (1913) Eq. de Blasius (0,86859) Tubo rugoso: 1 e e/D 1,14 0,86ln 0,86ln D 3,7 f 1 e/D 2 log 3,7 f fórmula de Nikuradse Região de transição: 1 e / D 2,51 0,86ln 3 , 7 f Re f 1 e / D 2,51 2 log 3 , 7 f Re f Eq. de Colebrook (1938) Problemas Tipo: Tipo Dados Incógnita I Q,D,e, hL II hL,D,e, Q III Q,hL,e, D Fórmulas de Swamee e Jain (1976) para o cálculo do fator de atrito. f f 1,325 e / D 5,74 ln 3,7 Re0,9 106 e D 102 2 5000 Re 108 106 e D 102 1 e / D 5,74 2 log 0 , 9 3,7 Re 2 5000 Re 108 Fórmulas de Swamee e Jain (1976) para a solução dos problemas de perda em escoamento em tubos. Q2L D e / D h L 1,07 ln 4 , 62 5 g D 3,7 Q g D hL Q 0,965 L 1, 25 L Q D 0,66 e g hL 4 , 75 2 2 106 e D 102 5000 Re 3 108 e / D 3,17 2 L 0,5 ln 3 3,7 g D h L 0, 5 5 0,9 L Q g hL 9, 4 5, 2 0 , 04 Re 4000 106 e D 102 5000 Re 3 108 Exemplo 7.11 A água a 20º C é transportada por 450 m em um tubo de ferro forjado, horizontal, com diâmetro de 38 mm a uma vazão de 3,0 /s. Calcule a queda de pressão sobre o comprimento de 450 m de tubo usando: a) o diagrama de Moody e b) o método alternativo. Dados: Ta L e D Q g 20° 10-6 998,0 450 0,046 38 3,00 9,81 C m2/s kg/m3 m mm mm /s m/s2 0,038 0,003 m m3/s Solução: a) Cálculo pelo diagrama de Moody. Re 4Q 4 0,003 5 1 , 005 10 D 0,038106 f 0,023 e 0,046 0,00121 D 38 f 1,325 e / D 5,74 ln 3,7 Re 0,9 D 2 QV 4 L V2 hL f D 2g 2 1,325 0,046/ 38 5,74 ln 1,005105 3,7 4Q V D 2 0,9 8f L Q hL g D5 2 2 0,0230 8 f L Q 8 0,0230 450 0,003 hL 97,14 m. 5 5 g D 9,81 0,038 2 2 Considerando a Eq. da energia p1 V12 p 2 V22 h1 h2 hL 2g 2g p p1 p2 h L p g h L 998 9,81 97,26 951000 Pa. b) Cálculo pelo Método alternativo. Q L D e / D h L 1,07 ln 4 , 62 5 g D 3,7 Q 2 0,9 2 2 0,9 6 10 0,038 0,003 450 0,046/ 38 h L 1,07 ln 4 , 62 96,90 m. 5 9,81 0,038 3,7 0,003 2 p g h L 998 9,81 96,90 948700 Pa. Dif h L h LA 97,14 96,90 100 100 0,246% hL 97,14 Exemplo 7.12 Uma queda de pressão de 700 kPa é medida sobre um comprimento de 300 m de um tubo (horizontal) em ferro forjado de 100 mm de diâmetro que transporta óleo (S = 0,9; = 10-5 m2/s). Calcule a vazão usando: a) o diagrama de Moody e b) o método alternativo. Dados: p L e D S a g 700 300 0,046 10 0,9 10-5 1000 9,81 kPa m mm cm m2/s kg/m3 m/s2 7105 4,610-5 0,100 Pa m m Solução: a) Cálculo pelo diagrama de Moody. p 7 105 hL 79,28 m. 3 g 0,9 10 9,81 Dados: hL D Incógnita: Problema Tipo II Q Solução por tentativas. 1ª tentativa – calcula-se um primeiro valor para f = f1. Escoamento rugoso. (Nikuradse) f1 1,325 e / D ln 3,7 2 1,325 4,6 105 ln 0,100 3,7 2 0,0164 V1 2g D hL 2 9,81 0,100 79,28 5,625 m/s. f1 L 0,0164 300 Re1 V1 D 5,625 0,100 4 5 , 63 10 10 5 Com o número de Reynolds, calcula-se um novo valor para f. f2 1,325 e / D 5,74 0,9 ln 3,7 Re1 2 1,325 5,74 4,6 105 ln 4 0,100 3,7 5,6310 0,9 2 0,0220 f2 f1 procede-se a uma nova tentativa com f = f2. V2 2 9,81 0,100 79,28 4,851 m/s. 0,0220 300 Re 2 4,851 0,100 4 4 , 85 10 10 5 f3 1,325 4,6 105 5,74 ln 0,100 3,7 4,85104 0,9 2 0,0226 f3 f2 nova tentativa com f = f3. V3 2 9,81 0,100 79,28 4,790 m/s. 0,0226 300 Re 3 4,790 0,100 4,79 10 4 5 10 f4 1,325 4,6 105 5,74 ln 0,100 3,7 4,79 104 0,9 2 0,0226 f4 = f3 assim o problema está resolvido e V = 4,790 m/s. D2 0,1002 Q V 4,790 0,03762 m3 /s. 4 4 b) Cálculo pelo Método alternativo. g D5 h L Q 0,965 L 0, 5 e / D 3,17 2 L 0,5 ln 3 3,7 g D h L 9,81 0,1005 79,28 Q 0,965 300 0,5 4,6 105 3,17 1010 300 0,5 ln 3 0,100 3,7 9,81 0,100 79,28 Q 0,03761 m3/s. Dif Q QA 0,03762 0,03761 100 100 0,0369% Q 0,03762 Exemplo 7.13 Que diâmetro de tubo estirado deve ser escolhido para transportar 0,002 m3/s de água a 20º C por um comprimento de 400 m, de modo que a perda de carga não exceda a 30 m? a) use o diagrama de Moody e b) o método alternativo. Dados: e Q Ta L hL g 0,0015 0,002 20º 10-6 998 400 30 9,81 mm m3/s C m2/s kg/m3 m m m/s2 1,510-6 m Solução: a) Pelo diagrama de Moody. (cálculo por tentativas) 8f L Q 8 f 400 0,002 hL 30 5 5 g D 9,81 D 2 8 400 0,002 D5 9,81 30 Re f 2 2 5 f 0,084885 f 4Q 4 0,002 2546/D 6 D D10 1,325 e / D 5,74 ln 3,7 Re 0,9 2 1,325 1,5 106 5,74 ln 0,9 D 3 , 7 2546/ D 2 Com estes valores pode-se montar a seguinte tabela: f D Re e/D f / m / / / 1ª tentativa 0,0300 0,0421 6,05104 3,5610-5 0,0201 2ª tentativa 0,0201 0,0388 6,56104 3,86 10-5 0,0197 3ª tentativa 0,0197 0,0387 6,58104 3,87 10-5 0,0197 O.K! O resultado indica um diâmetro de 0,0387 m. Ou D = 39 mm. b) Cálculo pelo Método alternativo. 5, 2 2 4 , 75 L 1, 25 L Q 9, 4 Q D 0,66 e g hL g h L 0 , 04 5, 2 2 4 , 75 400 0 , 002 400 6 1, 25 6 9, 4 10 0,002 D 0,66 (1,5 10 ) 9,81 30 9,81 30 D 0,0391 m. Novamente, o resultado indica um diâmetro D = 39 mm. Porem, a solução do problema será obtida com um diâmetro comercial imediatamente superior a 39 mm. Talvez 50 mm. 0 , 04 4.6.4. Perdas em condutos não circulares Boas aproximações são conseguidas com o conceito de “raio hidráulico” (Rh). Ver Streeter. Área A Rh Perímetromolhado P Exemplo: Tubo circular operando à plena seção D2 D Rh 4D 4 ou Dh 4 R h Utiliza-se desse conceito apenas para calcular o número de Reynolds e o fator de atrito. Exemplo 7.14 O ar, nas condições normais, está para ser transportado através de 500 m de um duto retangular horizontal e liso medindo 30 cm x 20 cm, e uma vazão de 0,24 m3/s. Calcular a queda de pressão. Dados: L b h Q g 500 30 20 0,24 1,510-5 9,81 1,20 m cm cm m3/s m2/s m/s2 kg/m3 0,300 0,200 m m Solução: Rh A bh 0,30 0,20 0,060 m. P 2(b h ) 2(0,30 0,20) Dh 4 R h 4 0,060 0,240 m. Q 0,240 V 4,00 m /s. A 0,30 0,20 Re V D h 4 0,240 4 6 , 40 10 1,5 105 Tubo liso, Re < 105 Blasius f 0,3164 0,3164 0,0199 1/ 4 4 0, 25 Re (6,4010 ) L V2 500 42 hL f 0,0199 33,81 m. D 2g 0,24 2 9,81 Tubo liso, Prandtl-Von Kàrmán 2,51 f 2 log Re f 2 500 42 h L 0,0198 33,64 m. 0,24 2 9,81 Dif 2 2,51 0,0198 2 log 4 6,4010 0,0199 33,81 33,64 100 0,505% 33,64 p g h L 1,20 9,81 33,64 396,0 Pa. 4.6.5. Perdas singulares Para o caso de alargamento brusco seção, viu-se que: 2 A1 V12 h L 1 A2 2 g 2 A Fazendo 1 1 K, tem-se: A2 V2 hL K 2g fórmula geral (perdas singulares) V maior velocidade (menor seção). Figura 7.14 Escoamento em um cotovelo Figura 7.15 Coeficientes de perda em uma expansão cônica Figura 7.16 Vena Contracta em contrações e orifícios Muitas vezes é habitual expressar o coeficiente de perda como um “comprimento equivalente (Le)” de tubo. Ou seja: Le V 2 V2 hL K f 2g D 2g O que leva a: Le K D f TABELA 7.2 Coeficientes de perda nominais K (escoamento turbulento) Rosqueado Tipos de Acessório Diâmetro Flangeado 2,5 cm 5 in 10 cm 5 cm 10 cm 20 cm 8,2 6,9 5,7 8,5 6,0 5,8 20 17 14 21 15 14 57 48 40 60 42 41 Válvula em ângulo (totalmente aberta) 4,7 2,0 1,0 2,4 2,0 2,0 Válvula de retenção (totalmente aberta) 2,9 2,1 2,0 2,0 2,0 2,0 Válvula de gaveta (totalmente aberta) 0,24 0,16 0,11 0,35 0,16 0,07 Curva de Retorno (em “U”) 1,5 0,95 0,64 0,35 0,30 0,25 Tê (ramal) 1,8 1,4 1,1 0,80 0,64 0,58 Tê (em linha) 0,9 0,9 0,9 0,19 0,14 0,20 Cotovelo-padrão 1,5 0,95 0,64 0,39 0,30 0,26 Cotovelo de grande diâmetro 0,72 0,41 0,23 0,30 0,19 0,15 Cotovelo de 45° 0,32 0,30 0,29 Válvula globo (totalmente aberta) (meio aberta) (um quarto aberta) Entrada com quinas vivas 0,5 Entrada reentrante 0,8 Entrada arredondada 0,03 Saída do tubo 1,0 Razão de área Contração súbita 2:1 0,25 5:1 0,41 10:1 0,46 Razão de área A/A0 Placa de orifício 1,5:1 0,85 2:1 3,4 4:1 29 6:1 Alargamento súbito A 2,78 0,6 A0 A1 2 1 A2 2 Exemplo 7.15 Se a vazão através de um tubo de ferro forjado de 100 mm de diâmetro (Fig. E7.15) é de 0,04 m3/s, encontre a diferença de elevação H para os dois reservatórios. Figura E7.15 Dados: e D Q L 0,046 0,100 0,040 50 10-6 mm m m3/s m KEn KVg KCo KSa 0,50 5,70 0,64 1,00 m2/s g 9,81 m/s2 Solução: Eq. da Energia = 0 (pb) 0 p1 V12 p 2 V22 z1 z2 h L 2g 2g h L z1 z 2 H Como ilustração, a perda distribuída será calculada separada da perda localizada. V 4Q 4 0,040 5,093 m /s. 2 2 D 0,100 Re V D 5,09 0,100 5,09 10 5 6 10 e 0,046 0,00046 D 100 f2 1,325 e / D 5,74 ln 3,7 Re 0,9 2 1,325 0,00046 5,74 ln 5,09 105 3,7 0,9 2 0,0175 H (K En K Vg V2 L V2 2 K Co KSa ) f 2g D 2g 5,092 50 5,092 H (0,50 5,70 2 0,64 1) 0,0175 2 9,81 0,10 2 9,81 H 11,21 11,57 22,8 m. 4.6.6. Linha piezométrica e linha de energia Considere a Eq. da Energia: p1 V12 p2 V22 z1 H p z 2 HT h L 2g 2g Linha piezométrica Lugar geométrico dos pontos que têm como elevação p z p V2 z 2g Linha de energia Lugar geométrico dos pontos que têm como elevação Figura 7.17 Linha piezométrica (LP) e linha de energia (LE) • Ocorre um salto na LP e na LE quando energia útil é adicionada ao fluido, como acontece com uma bomba, e uma queda ocorre, se energia útil é extraída do escoamento, como ocorre com uma turbina. • Nos pontos em que a LP passa através da linha central do tubo, a pressão é zero. Se o tubo é localizado acima da LP, há um vácuo no tubo, uma condição que muitas vezes é evitada, se possível, nos projetos de tubulações; uma exceção seria um projeto de um sifão. Exemplo 7.17 Água a 20º C escoa entre dois reservatórios a uma vazão de 0,06 m3/s, como mostra a Fig. E7.17. Esboce a LP e a LE. Qual é o diâmetro DB mínimo permissível para evitar a ocorrência de cavitação? Figura E7.17 Dados: Ta Q 20º C D L1 L2 0,060 0,200 30 20 m3/s m m m e mm = 103 kg/m3 V1 = 10-6 m2/s pv = 2450 Pa (abs). 4 Q 4 0,060 1,918 m / s. 2 2 D 0,20 Re1 V D 1,91 0,20 5 3 , 82 10 10 6 HCon 0,260 0,500 0,250 Solução: Água a 20° C, logo: Kent g 9,81 m/s2 f1 1,325 e /D1 5,74 0,9 ln 3,7 Re1 2 1,325 0,26 5,74 ln 5 0, 9 200 3 , 7 3,82 10 2 0,0217 No segundo trecho, o que se procura é o diâmetro. Explicitando em função deste valor, vem: V2 4 Q 4 0,060 0,07639 2 2 D2 D2 D22 V D2 0,07639 D2 7,639 104 Re2 2 6 D2 10 D2 e 0,26 0,00026 D2 1000 D2 D2 Só não haverá cavitação no ponto 2 se a pressão neste ponto for mantida acima da pressão de vapor. Uma vez que a pressão de vapor é expressa na escala de pressões absolutas, deve-se: ou trabalhar com pressões absolutas, ou converter a pressão de vapor para a escala efetiva. Assim, 2 1 0 2 2 0 ( p1 )abs V ( p2 )abs V z1 z 2 h L total 2g 2g ( p1 )abs (p2 )abs V22 V12 V22 L1 V12 L2 V22 z1 Ken Kcon f1 f2 2g 2g 2g D1 2 g D2 2 g A pressão barométrica é tomada igual a 101 kPa. Então: (101 2,45)103 30 1,912 20 (0,50 0,0217 ) 3 9,8110 0,20 2 9,81 0,076392 20 0,076392 (1 0,25) f2 4 2 9,81 D 2 2 9,81 D52 30 1,25 20 2 2 ( 98 , 55 20 9 , 81 ) 2 ( 0 , 50 0 , 0217 ) 1 , 91 / 0 , 07639 f 2 4 0 , 20 D D52 2 98660 1,25 20 f 2 D 42 D52 Resolvendo por tentativas, Nº D e/D Re f 1,25/D4 f×20/D5 1ª 0,10000 0,002600 7,64105 0,0254 12500 50836 63336 2ª 0,09000 0,002889 8,49105 0,0261 19052 88480 107532 3ª 0,09200 0,002826 8,30105 0,0260 17449 78816 96264 4ª 0,09155 0,002840 8,34105 0,0260 17793 80867 98660 Logo, para não haver cavitação D2 > 91,55 mm. Portanto, D = 100 mm resolve satisfatoriamente o problema. 4.6.7. Sistema simples de tubo com bomba Característica da bomba fornecida pelo fabricante. Característica de cano Característica de rotor Figura 7.18 Curvas características Exemplo 7.18 Estime a vazão na tubulação simples da Fig. E 7.18a, se as curvas características da bomba são como mostrado na Fig. E7.18b. Calcule também a potência requerida pela bomba. Figura E7.18 a) Figura E7.18 b) Dados: z1 z2 D e Ke KSa 60 90 0,2 0,046 10-6 0,50 1,00 m m m mm m2/s Solução: Da Eq. da energia, com: p1 p 2 0 V1 V2 0 H B (z 2 z1 ) h L L V2 H B (z 2 z1 ) (K en K sa f ) D 2g Como primeira tentativa para a solução do problema, pode-se supor que o escoamento se dá na região de escoamento turbulento rugoso. Assim, considerando a Eq. turbulento rugoso, vem: f1 1,325 e /D ln 3,7 2 de Nikuradse para escoamento 1,325 0,046 ln 200 3,7 2 0,0141 Levando na Eq. anterior, 400 1 4Q H B (90 60) (0,5 1,0 0,0141 ) 0,20 2 9,81 0,202 HB 30 1530 Q2 Eq. do sistema. 2 Entrando com valores de vazão na Fig. E7.18 b), tira-se os valores correspondentes para a altura total de elevação, o que permite montar a tabela a seguir. Bomba H Q 68,70 0,25 73,90 0,20 77,70 0,15 80,00 0,10 Agora, entrando com valores para a vazão, na equação do sistema, chega-se a seguinte tabela relacionando valores de H e Q do sistema. Sistema H Q 30,00 0,00 46,30 0,10 66,68 0,15 95,20 0,20 Considerando estas duas tabelas e com o auxilio do excel, chega-se ao seguinte gráfico, sendo a solução o cruzamento da duas curvas. Ou seja: 100,0 H = 1530 Q2 + 30 R2 = 1 90,0 80,0 70,0 HB = -290 Q2 + 26,1 Q + 80,295 R2 = 1 Alturas 60,0 Bomaba 50,0 Sistema Operação 40,0 30,0 20,0 10,0 0,0 0,00 0,05 0,10 0,15 Vazão 0,20 0,25 0,30 O gráfico nos dá a Eq. da linha de tendência para a característica de rotor. Ou seja: HR 290 Q2 26,1 Q 80,295 Uma vez que o ponto de operação vai estar no cruzamento destas duas equações, a vazão é obtida ao se igualar uma com a outra. 30 1530 Q2 290 Q2 26,1 Q 80,295 1820 Q2 26,1 Q 50,295 0 26,1 26,12 4 1820 50,285 Q 2 1820 Resolvendo, 3 Q' 0,174 m / s 3 Q' ' 0,159 m / s. O valor significativo é o positivo. Levando em uma das duas equações, chega-se à altura total de elevação da bomba. H 30 1530 0,1742 76,1 m. Com o valor da vazão tem-se como calcular o número de Reynolds e retornar no diagrama de Moody, de modo a verificar o valor obtido para o fator de atrito. Com esse procedimento se chegaria ao valor correto para a vazão (0,169 m3/s) e para a altura de elevação (76,4 m). Do gráfico da Fig. E7.18 b), tira-se = 0,65%. Com esse valor a potência pode ser calculada. Q g H B 103 0,174 9,81 76,1 3 PB 10 199,8 kW. 0,65 4.7. Escoamento Turbulento Uniforme em Canais Abertos Figura 7.19 Escoamento uniforme em um canal aberto S declividade (inclinação) – (I) Para muito pequeno, sen S. Considere a Eq. da energia: 0 0 p1 V12 p 2 V22 z1 z2 h L 2g 2g O que leva a: h L z1 z 2 Por outro lado, L V2 L V2 h L L sen L S f f Dh 2 g 4 Rh 2g f 2 R h S V 8g Ou: V C Rh S Eq. de Chezy. Antoine Chezy (1718 – 1798). c C 1 R 1h/ 6 n c1 1,00 unidades do SI c1 1,49 unidades do sistemaingles. n coeficiente de Manning Robert Manning (1816 – 1897). Para o SI, Q 1 A R 2h / 3 S1/ 2 Eq. de Chezy Manning. n TABELA 7.3 Valores médios do n de Manning Material da Parede n de Manning Madeira aplainada 0,012 Madeira não-aplainada 0,013 Concreto acabado 0,012 Concreto inacabado 0,014 Cano de esgoto 0,013 Tijolo 0,016 Ferro fundido, ferro forjado 0,015 Tubo de concreto 0,015 Aço rebitado 0,017 Terra, tal qual 0,022 Canalete de metal enrugado 0,025 Cascalho 0,03 Terra com pedras e plantas rasteiras 0,035 Corredeiras de montanhas 0,05 Exemplo 7.19 A profundidade medida de água a 15º C, escoando em um canal aberto retangular de concreto acabado, de 3,60 m de largura é de 1,20 m. A inclinação (declividade) medida foi de 0,0016. Estime a vazão usando: a) a equação de Chezy-Manning e b) a equação de Darcy-Weisbach. Dados: Tág b h S g 15º 3,6 1,2 0,0016 1,1410-6 9,81 C m m m2/s m/s2 Solução: O raio hidráulico pode ser calculado. Rh A bh 3,6 1,2 0,720 m. Pmol 2h b 2 1,2 3,6 a) Chezy – Manning Concreto acabado n = 0,012 Q 1 1 A R 2h / 3 S1/ 2 3,6 1,2 0,722 / 3 0,0161/ 2 11,57 m3 / s. n 0,012 b) Darcy – Weisbch Concreto 0,30 e 3 mm acabado e = 0,46 mm. Dh 4 R h 4 0,720 2,88 m. Eq. de Nikuradse, f1 1,325 e /D ln 3,7 R h S 2 1,325 0,46 ln 2880 3,7 2 0,0131 f 2 V 8g V1 2 g Dh S 2 9,81 2,88 0,0016 2,625 m / s. f1 0,0131 Re1 V D h 2,625 2,88 6 6 , 63 10 1,14 106 Pela Eq. de Swamee - Jain, f2 1,325 e /D 5,74 ln 3,7 Re0,9 2 1,325 0,46 5,74 ln 6 0, 9 2880 3 , 7 ( 6 , 63 10 ) 2 9,81 2,88 0,0016 V2 2,601 m / s. 0,0134 Re 2 f3 2,601 2,88 6 6 , 57 10 1,14106 1,325 0,46 5,74 ln 6 0, 9 2880 3 , 7 ( 6 , 57 10 ) 2 0,0134 O.K! 2 0,0134 Desta forma o problema está resolvido e: V 2,601 m / s. Q V A 2,601 3,601,20 11,24 m3/s. Dif QChe QDar 11,57 11,24 100 100 2,94% QDar 11,24 Exemplo 7.20 Um tubo de concreto de 1,0 m de diâmetro transporta água a 20º C em uma profundidade de 0,4 m. Se a inclinação é 0,001, encontre a vazão usando: a) a equação de Chezy-Manning e b) a equação de Darcy-Weisbach. Dados: D Tág h S 1,00 20º 0,4 0,001 10-6 m C m m2/s Figura E7.20 Solução: Cálculo dos ângulos e . Rh 1,00 0,40 0,10 m 2 0,10 arcsen 11,54º 0,50 180 2 180 2 11,54 156,9º Os demais valores são calculados. b R cos 0,50 cos 11,54 º 0,4899 m. 2 D2 12 156,9 A 2 0,1 0,4899 0,2934 m2 4 360 4 360 P D Rh 156 ,9 1,369 m 360 360 A 0,2934 0,2147 m P 1,369 Dh 4 R h 4 0,2147 0,8569 m a) Chezy – Manning Tubo de esgoto (concreto) n = 0,013 Q 1 1 A R 2h / 3 S1/ 2 0,2934 0,21422 / 3 0,0011/ 2 0,255 m3/s. n 0,013 b) Darcy – Weisbch Tubo de concreto e = 2 mm. Por Colebrook L V2 hL f Dh 2 g Re V Dh V Re Dh 2 L Re 2 2 2 L hL f f Re 2 Dh Dh 2 g 2g D3h 2 g h L D3 2 9,81 0,001 0,85693 5 R f 1 , 11 10 2 L 1012 1 f 1,325 e /D 2,51 ln 3,7 Re f V 2 1,325 2 2,51 ln 857 3,7 1,11 105 0,0246 2 g h L Dh 2 9,81 0,001 0,857 0,8261 m/s. f L 0,0246 1 Q V A 0,8261 0,2934 0,2423 m3/s. Dif 2 QChe QDar 0,255 0,242 100 100 5,43% QDar 0,242 Característica da bomba 100,00 90,00 80,00 70,00 60,00 50,00 40,00 30,00 20,00 10,00 0,00 0,00 0,05 0,10 0,15 0,20 0,25 0,30

Baixar