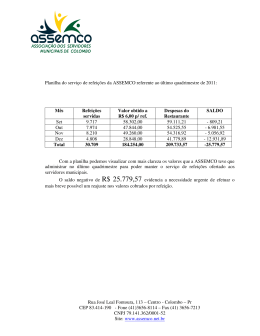

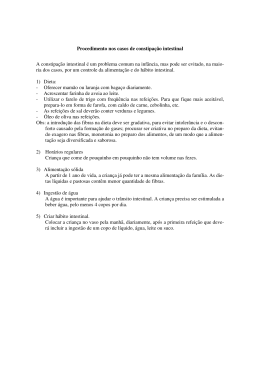

UNISALESIANO Centro Universitário Católico Salesiano Auxilium Curso de Administração Cristiane Escarpelini dos Santos José Roberto Silva Ricardo dos Santos Gabriel de Jesus APLICAÇÃO DAS FERRAMENTAS DO SISTEMA DE PRODUÇÃO ENXUTA EM UM AMBIENTE HOSPITALAR Hospital Particular de Lins-SP LINS – SP 2012 CRISTIANE ESCARPELINI DOS SANTOS JOSÉ ROBERTO SILVA RICARDO DOS SANTOS GABRIEL DE JESUS APLICAÇÃO DAS FERRAMENTAS DO SISTEMA DE PRODUÇÃO ENXUTA EM UM AMBIENTE HOSPITALAR Trabalho de Conclusão de Curso apresentado à Banca Examinadora do Centro Universitário Católico Salesiano Auxilium, curso de Administração, sob a orientação do Prof.º Ricardo Yoshio Horita e orientação técnica da Profª Heloisa Helena Rovery da Silva. LINS – SP 2012 Santos, Cristiane Escarpelini; Silva, José Roberto; Jesus, Ricardo dos Santos Gabriel de S234a Aplicação das ferramentas do sistema de produção enxuta em um ambiente hospitalar / Cristiane Escarpelini dos Santos; José Roberto Silva; Ricardo dos Santos Gabriel de Jesus. -Lins, 2012 58p. il. 31 cm Monografia apresentada ao Centro Universitário Católico Salesiano Auxilium – UNISALESIANO, Lins-SP, para graduação em Administração, 2012. Orientadores: Ricardo Yoshio Horita; Heloisa Helena Rovery da Silva. 1. Produção Enxuta. 2. Otimização. 3. Prestação de serviços. I Título. CDU 658 CRISTIANE ESCARPELINI DOS SANTOS JOSÉ ROBERTO SILVA RICARDO DOS SANTOS GABRIEL DE JESUS APLICAÇÃO DAS FERRAMENTAS DO SISTEMA DE PRODUÇÃO ENXUTA EM UM AMBIENTE HOSPITALAR Monografia apresentada ao Centro Universitário Católico Salesiano Auxilium, para obtenção do título de Bacharel em Administração. Aprovada em: ____/____/____ Banca Examinadora: Prof (a) Orientador (a): Prof. Me. Ricardo Yoshio Horita Titulação: Mestre em Ciência da Computação pela Universidade Federal de São Carlos (UFSCar) Assinatura:_______________________________________ 1º Prof (a):_______________________________________________________ Titulação:_______________________________________________________ _______________________________________________________________ Assinatura:_______________________________________ 2º Prof (a):_______________________________________________________ Titulação:_______________________________________________________ _______________________________________________________________ Assinatura:_______________________________________ Dedicamos este trabalho a duas pessoas em especial. À nossa amiga e companheira Imara Bruna, que desde o início nos auxiliou e fez parte do nosso grupo de TCC, com grande dedicação e determinação nos auxiliou muito no início das pesquisas. Gostaríamos muito que ela tivesse concluindo junto de nós, mas Deus sabe de todas as coisas, e temos a certeza que fará também um ótimo trabalho. Dedicamos também à nossa amiga Camila Manfré, que mesmo não estando mais no curso, sempre esteve em contato nos desejando sorte e sucesso, e neste momento temos grande alegria de lembrar o quanto nos ajudou também enquanto esteve junto de nós. AGRADECIMENTOS Agradeço a Deus pela sabedoria e pela força que tem me dado para não desistir nas dificuldades enfrentadas, à minha família que sempre me apoiou em todos os momentos, ao grupo maravilhoso que, além de companheiros de equipe, foram grandes amigos também que apoiaram e incentivaram sempre para o nosso sucesso, aos orientadores professor Horita e professora Heloísa, que em todos os momentos estiveram prontos a nos ajudar, e a todos que de alguma maneira contribuíram para o sucesso do nosso trabalho. Ricardo Gabriel Sou grato a Deus, por me dar esta nova oportunidade de conhecimento e de crescimento pessoal, ao grupo que sempre se mostrou determinado. A minha família em especial minha esposa Elza, que sempre me incentivou, as minhas filhas Barbara e Jéssica, que me ajudaram em determinados momentos, ao meu netinho Gabriel que nasceu no início desde curso e foi minha inspiração. José Roberto Agradeço a Deus pela presença constante em minha vida, sempre iluminando meu caminho. Ele que me faz mais forte a cada dia. Deus, a você dirijo minha maior gratidão, obrigado por todos os momentos vividos e por tua constante proteção. Há tantos a agradecer, por tanta afeição dedicada a mim, que para não correr o risco da injustiça, agradeço de antemão a todos que alguma forma passaram pela minha vida e contribuíram para a construção de quem sou hoje. Aos meus amados pais José Carlos e Luzia, agradeço pelos valores que me foram ensinados, por toda dedicação e confiança, proporcionando-me a base para a conquista de meus objetivos. Que Deus ilumine sempre nossa família! Aos meus queridos irmãos Anderson e Fabiana e sobrinhos a qual também foram minha inspiração, que me impulsionou, incentivou e me deu forças. Em especial ao meu namorado Luiz Fernando Pacheco, que representa meu porto seguro em todos os aspectos, meu companheiro incondicional, nunca mediu esforços em estar ao meu lado, me apoiando nos momentos difíceis e felizes da minha vida, e com sua paciência, entendeu os meus momentos de ausência, me dando apoio para chegar onde estou hoje. Aos excelentes orientadores Horita e Heloísa que não mediram esforços para nos ajudar na realização deste trabalho. Por fim, agradeço aos meus companheiros e amigos, José Roberto e Ricardo Gabriel, por tornarem nossos encontros produtivos, vocês foram essenciais para a realização desse sonho. Cristiane Escarpelini dos Santos Agradecemos a Deus nosso Pai, por nos ter ajudado durante o ano, nos iluminando com a sua sabedoria e abrindo todos os caminhos para a realização do nosso trabalho. Agradecemos aos nossos orientadores, tanto do tema quanto da metodologia, que tiveram paciência e sempre estiveram à disposição para nos ajudar nos momentos de grande dificuldade; a todo o corpo docente do Unisalesiano que nos auxiliou sempre que precisamos; a toda a equipe da empresa, em particular ao Gerente Administrativo que sempre nos deu atenção e se prontificou a conseguir permissão para a realização do trabalho na empresa; à toda a equipe do setor SND que sempre nos recebeu com atenção especial em todas as visitas realizadas, nos permitindo acompanhar a rotina de trabalho durante o período de realização do estudo; ao diretor vice-presidente que abriu as portas do hospital, confiando no sucesso do presente estudo, e nos proporcionou desenvolver o trabalho em um setor que não tínhamos conhecimento e que foi de grande valia para o nosso desenvolvimento pessoal e profissional. RESUMO O setor de saúde está cada vez mais competitivo e as instituições que prestam serviços desta natureza necessitam gerir melhor seus recursos e eliminar qualquer tipo de desperdício. O sistema de produção enxuta, desenvolvido no Japão na fábrica de automóveis Toyota Motor Corporation, e inicialmente utilizado em linhas de produção industrial, surge como ferramenta capaz de auxiliar no processo de melhor gestão de recursos e minimização das perdas. Suas ferramentas e princípios permitem enxergar a rotina diária de trabalho de um hospital como um processo de produção industrial, onde produz-se serviços em vez de produtos, têm-se pacientes em vez de clientes e busca-se maior rapidez na realização das tarefas diárias. Como em uma indústria, um hospital possui diversos setores, e cada um possui sua importância para o bom resultado final, que é a recuperação do paciente. O Serviço de Nutrição Dietética é o setor onde são produzidas as refeições e dietas necessárias a cada paciente internado, conforme a necessidade clínica de cada um, e neste setor pode-se ter uma visualização clara das semelhanças entre o setor industrial e o de saúde. No setor são preparadas as dietas, que serão distribuídas nos leitos, e todas as atividades necessitam ser realizadas de forma a não prejudicar o processo de reabilitação dos pacientes. As ferramentas do sistema de produção enxuta podem auxiliar na busca por detectar atividades que poderiam ser eliminadas ou realizadas de maneira mais eficiente. O presente estudo tem como escopo utilizar algumas ferramentas da produção enxuta para auxiliar na busca pela otimização dos serviços prestados no setor de nutrição de um hospital particular no município de Lins/SP. Palavras-chave: Produção enxuta. Otimização. Prestação de serviços. ABSTRACT The healthcare industry is increasingly competitive and institutions that provide services of this nature need to better manage resources and to eliminate any waste. The lean production system, developed in Japan at the factory of Toyota Motor Corporation, and it was initially used in industrial production lines, emerges as a tool able to assist in this process a better resource management and minimizing losses. Their tools and principles contribute to the daily work routine of a hospital as an industrial production process and services are produced rather than products, patients and clients rather than seeking a higher speed in performing daily tasks. As an industry, a hospital has several sections, and each on has its importance for the good result, which is the patient’s recovery. The Nutrition Dietetic Service is the sector where meals and diets are produced properly for each patient hospitalized, according to the clinical needs of each one, and this sector may have a clear view of the similarities between the industrial sector and health. In the sectors diets are prepared and then distributed in the beds, and all activities must be performed in order not to damage the rehabilitation process of patients. The tools of lean production system can assist detecting the activities that could be eliminated of performed more efficiently. The scope of this study is to use some tools of lean production to assist in the search for services optimization innutrition sector of a private hospital in Lins – SP. Keywords: Lean production. Optimization. Provision of services. LISTA DE FIGURAS Figura 1: A Pirâmide Alimentar ………………………………………. 16 LISTA DE QUADROS Quadro 1: Pesagem dos descartes em um dia ............................... 44 Quadro 2: Pesagem dos descartes em um dia ............................... 44 Quadro 3: Pesagem dos descartes em um dia ............................... 44 LISTA DE ABREVIATURAS E SIGLAS CQ: Controle de Qualidade CQT: Controle de Qualidade Total EI: Engenharia Industrial JIT : Just-in-Time MFV: Mapeamento do Fluxo de Valor SND: Serviço de Nutrição Dietética STP: Sistema Toyota de Produção SUMÁRIO INTRODUÇÃO.................................................................................................. 11 CAPÍTULO I - O HOSPITAL – SETOR SND .................................................... 14 1 COOPERATIVISMO: CONCEITO E EVOLUÇÃO .................................... 14 1.1 O Hospital ........................................................................................... 14 1.2 O SND ................................................................................................ 14 1.2.1 Objetivos do SND ............................................................................... 17 1.2.2 Instalações Físicas ............................................................................. 17 1.2.2.1 Setor de Produção .............................................................................. 17 1.2.2.2 Inspeção/recepção/armazenamento .................................................. 17 1.2.2.3 Distribuição ........................................................................................ 18 1.3 Equipe de Trabalho ............................................................................ 18 1.4 Observações sobre o SND ................................................................. 19 1.5 Características das dietas e indicações.............................................. 20 1.5.1 Dieta Branda ....................................................................................... 20 1.5.2 Dieta Pastosa ..................................................................................... 21 1.5.3 Dieta Líquida ...................................................................................... 22 1.5.4 Dieta Baixa em Colesterol .................................................................. 22 1.5.5 Dieta Pobre em Potássio .................................................................... 23 1.5.6 Dieta sem Resíduo ............................................................................. 24 1.5.7 Dieta rica em alimentos fontes de vitamina C..................................... 25 CAPÍTULO II - O SISTEMA TOYOTA DE PRODUÇÃO - STP ....................... 26 2 CONCEITOS ............................................................................................. 26 2.1 Origem do STP ................................................................................... 27 2.1.1 Just-in-Time (JIT)................................................................................ 28 2.1.1.1 Kanban............................................................................................... 29 2.1.2 Autonomação ..................................................................................... 30 2.2 Principais Ferramentas do STP .......................................................... 31 2.2.1 Kaizen................................................................................................. 31 2.2.1.1 Princípios do kaizen ........................................................................... 32 2.2.1.2 Seminário kaizen ............................................................................... 32 2.2.2 Mapeamento do fluxo de valor (MFV)................................................. 33 2.2.2.1 Mapa do estado atual.......................................................................... 34 2.2.2.2 Mapeamento do estado futuro ............................................................ 35 2.2.3 Padronização dos procedimentos ...................................................... 35 2.3 Os 14 princípios do STP ..................................................................... 36 2.3.1 Filosofia de longo prazo...................................................................... 36 2.3.2 O processo certo produzirá os resultados certos ............................... 37 2.3.3 Valorização da organização através do desenvolvimento de seus funcionários e parceiros .................................................................................... 38 2.3.4 A solução contínua da raiz dos problemas conduz à aprendizagem organizacional ................................................................................................... 38 CAPÍTULO III - ESTUDO DE CASO ................................................................ 40 3 INTRODUÇÃO .......................................................................................... 40 3.1 Descrição do estudo realizado ........................................................... 41 3.2 Análise e Discussão dos pontos verificados de maior relevância....... 45 3.3 Parecer final ....................................................................................... 46 PROPOSTA DE INTERVENÇÃO ..................................................................... 47 CONCLUSÃO ................................................................................................... 49 REFERÊNCIAS ................................................................................................ 50 APÊNDICES ..................................................................................................... 53 11 INTRODUÇÃO Nos últimos anos, muito se tem noticiado sobre as dificuldades encontradas por quem necessita utilizar os serviços de saúde, desde falta de médicos, falta de vagas, falta de recursos. No entanto, muitas vezes, o problema está na falta de um planejamento capaz de distribuir corretamente esses recursos. Trabalha-se, já há alguns anos, com a ferramenta de gestão conhecida como produção enxuta, adaptada à gestão hospitalar. Com a aplicação desta ferramenta pode-se reduzir os desperdícios e otimizar as atividades que realmente agregam valor aos processos (SELAU et al., 2009). O sistema de produção enxuta é conhecido também como Sistema Toyota de Produção (STP), pois surgiu na fábrica de automóveis Toyota Motor Corporation, na década de 50. Neste período, o Japão sofria os efeitos causados pela Segunda Guerra Mundial, onde havia sido totalmente devastado (REIS, 2011). Segundo Liker (2005), a maioria das fábricas estava destruída e os consumidores não tinham disponibilidades financeiras. Com isso, Eiji Toyoda, que acabara de retornar de uma viagem aos Estados Unidos, incumbiu seu engenheiro Taiichi Ohno de aperfeiçoar o seu processo de produção de maneira a igualar-se à produção da Ford. “Com base no paradigma da produção em massa da época, as economias de escala devem ter imaginado que isto seria impossível para a pequena Toyota. Era Davi tentando dominar Golias.” (LIKER, 2005, p.41). O STP visa aprimorar as atividades que agregam valor aos processos, serviços e clientes, trabalhando pela eliminação de tudo que não agrega valor e gera desperdícios. Recentemente passou-se a utilizar a filosofia da produção enxuta também na prestação de serviços, como na área de saúde. Segundo Mezomo (1995), a busca pela qualidade não é mais prioridade apenas das grandes empresas do setor industrial, mas de qualquer empresa que tenha como objetivo conseguir sucesso e crescimento. Quando se fala em administração hospitalar, uma ferramenta de suma importância para o sucesso da implementação da filosofia de produção enxuta é a busca pela qualidade total. 12 “Qualidade é uma propriedade (ou um conjunto de propriedades) de um produto (serviço) que o torna adequado à missão de uma organização comprometida com o pleno atendimento das necessidades de seus clientes.” (MEZOMO, 1995, p.169) Dentro da área de saúde, assim como no setor industrial, uma série de fatores pode interferir negativamente nos resultados almejados em um planejamento, e a produção enxuta auxilia na identificação e eliminação destes fatores. Da mesma forma que uma indústria possui diversos setores que trabalham em sintonia, almejando atingir os objetivos coletivos, um hospital também possui vários setores responsáveis por atingir um objetivo comum que é prestar bom atendimento aos seus clientes, no caso, os pacientes. Um destes setores, de fundamental importância para a reabilitação destes pacientes é o serviço de nutrição dietética (SND). O serviço de nutrição dietética – SND, é um subsistema do sistema hospitalar e como tal, tem como função a produção de bens de consumo e prestação de serviços, fornecendo assistência dietoterápica adequada à clientela assistida, buscando desenvolver ainda atividades de ensino e pesquisa. (CARVALHO; RAMOS, 2005, p. 5) No município de Lins destaca-se um hospital particular, referência em toda região quanto à qualidade e preocupação em prestar um bom atendimento aos seus clientes (CARVALHO et al.,2011). Um dos setores responsáveis pela qualidade no atendimento é o SND, cuja função e elaborar dietas de acordo com quadro clínico de cada paciente, assim como preparar refeições aos funcionários e acompanhantes dos pacientes. Para prestar um bom atendimento, é necessário que se tenha definida uma estratégia organizacional, de maneira a aproveitar da melhor maneira possível os recursos e mão-de-obra disponível, sempre tendo a preocupação de evitar desperdícios de tempo, recursos e matéria-prima, e atividades que não agregam valor. Para auxiliar na boa execução desta estratégia, a filosofia da produção enxuta e suas ferramentas de apoio são indispensáveis. 13 Dentro deste contexto, foi realizado um estudo de caso neste hospital, com objetivo de verificar a possibilidade de aplicação de algumas ferramentas do STP para proporcionar possíveis melhorias no seu processo diário. O presente estudo teve como objetivo verificar se as ferramentas do STP podem auxiliar na melhoria dos serviços prestados no setor SND do hospital e foi respondido com êxito, pois foram identificadas etapas da rotina de trabalho do setor onde as ferramentas do STP poderiam ser implementadas. A pergunta problema motivadora do trabalho foi: A aplicação das ferramentas do sistema de produção enxuta pode gerar melhorias dos procedimentos operacionais padrão e dos serviços prestados no setor SND do Hospital? Como resposta a esta pergunta foi formulada a seguinte hipótese: As ferramentas da produção enxuta auxiliam na busca pela otimização dos serviços prestados no setor SND do Hospital, minimizando as perdas e melhorando a eficiência do processo produtivo. O presente trabalho foi dividido em três capítulos: O primeiro capítulo é composto pela identificação da empresa e detalhamento da estrutura organizacional do SND, bem como os diferentes tipos de dietas oferecidas. O segundo capítulo destaca a origem do STP, bem como suas principais ferramentas e princípios. O terceiro capítulo faz uma abordagem entre o STP e o setor de saúde, bem como a descrição do estudo de caso realizado. O trabalho é finalizado com a proposta de intervenção apresentada à empresa e a conclusão. 14 CAPÍTULO I O HOSPITAL – SETOR SND 1 COOPERATIVISMO: CONCEITO E EVOLUÇÃO Cooperativismo é a união de pessoas por um objetivo comum e traz em seu escopo a solidariedade e a responsabilidade social organizada de forma democrática onde conta com participação de todos os membros por um vínculo de respeito mútuo. (MIRANDA; NAMI; VENTURA, 2010). As cooperativas são empresas a serviço de seus membros, mas, que extrapolam o conceito empresarial comum, visto que, além de donos, seus associados são também clientes desta instituição cooperativista, permitindo que os resultados possam ser também econômicos, sociais, educacionais, agregadores de qualidade de vida, de renda, ou outros conforme os objetivos da mesma. (MIRANDA; NAMI; VENTURA, 2010). Nos últimos anos, o cooperativismo tem se mostrado como uma organização de trabalho viável e promissora para uma distribuição de renda mais justa e para o desenvolvimento do país, considerado uma forma democrática para a solução dos problemas sócio-econômicos. 1.1 O Hospital O Hospital conta com uma infraestrutura moderna e equipamentos médicos de última geração, corpo clínico altamente qualificado com objetivo de oferecer o que há de melhor em serviços médicos e tecnologia. Sua localização é de fácil acesso aos usuários de Lins e, também, região. 1.2 O SND O SND e o departamento responsável em atender as necessidades nutricionais dos pacientes, acompanhantes e médicos, através da produção de refeições equilibradas e cardápio variado e individualizado de acordo com a 15 patologia do paciente. O cardápio é semanal e são avaliados os fatores intervenientes como disponibilidade dos alimentos, de mão de obra, frutas de época, custo dos alimentos, recursos financeiros, número de funcionários, estação do ano, qualidade dos equipamentos entre outros. As refeições são fracionadas em cinco vezes ao dia (café da manhã servido as 07h00min, almoço as 11h00min, lanche da tarde as 14h00min, jantar as 17h00min e ceia às 19h30min). Para as crianças com mamadeira e pacientes com dieta por sonda naso enteral ou ostomias, é servido a dieta de acordo com a prescrição do médico. As recomendações nutricionais mais atuais levam em conta os guias alimentares. A orientação da Pirâmide Alimentar tem como enfoque um pouco mais amplo que os guias normais. Há uma preocupação em abordar a alimentação de forma a ensinar uma dieta global, e não apenas uma dieta básica. São levadas em conta as deficiências nutricionais, que podem ocorrer e os prejuízos decorrentes dos excessos alimentares. O objetivo é orientar três conceitos básicos: a variedade na seleção de alimentos, a proporcionalidade e a moderação principalmente de gordura e açúcares. Para pacientes hospitalizados, as vias de suporte nutricional podem ser: Via oral, em farmacologia é uma forma de administração de fármacos, caracterizada pela ingestão pela boca, e também a mais conveniente para administrar-se um medicamento; Enteral consiste na administração de alimentos liquidificados ou de nutrientes através de soluções nutritivas com formulas quimicamente definidas por infusão direta no estômago ou no intestino delgado, através de sondas. É indicada em pacientes com necessidades nutricionais normais ou aumentada cuja ingestão por via oral, está impedida ou é ineficaz, mas que tenham o restante do trato digestivo anatomofuncionalmente aproveitável; A alimentação por via parenteral visa fornecer por via parenteral, todos os elementos necessários à demanda nutricional de pacientes com necessidade normal ou aumentada, cuja via digestiva não pode ser utilizada ou é ineficaz. A nutrição parenteral pode ser total, isto é, quando o paciente é nutrido exclusivamente por via parenteral, ou complementar, quando está associada à utilização concomitante da via digestiva. Pode ser ainda, central, quando é 16 administrada em via central, como a veia cava superior, ou periférica quando é administrada em veias periféricas. É oportuno lembrar que a nutrição parenteral não é um método substitutivo das outras medidas terapêuticas que devem ser utilizadas no tratamento da doença básica ou complicações associadas. Deve ser interrompida tão logo seja possível a realimentação adequada do doente pela via digestiva (TIRAPAGUI; J, 2006). Vale ressaltar que para utilização dessas vias é importante que o trato digestório esteja íntegro. Considerando a via oral, é necessário que haja condições adequadas de ingestão, digestão e absorção. Figura 1: A pirâmide alimentar Fonte: CRUVINEL 2012 Com relação aos temperos, são especificadas em cada cardápio as quantidades de sal e óleo, não sendo comentados os demais temperos, que pouco interferem no valor nutricional. 17 1.2.1 Objetivos do SND O objetivo do SND é preparar uma refeição equilibrada com qualidade nutricional, e que atenda as necessidades do cliente, favorecendo assim sua recuperação, incentivar o cliente em realizar as refeições oferecidas e orientalos sobre a importância da dieta e dos alimentos para sua recuperação. Caso o cliente não aceite a refeição é substituída por outro alimento de acordo com a sua dieta. Alguns pacientes são incentivados o uso de suplementos alimentares para auxiliar o processo de recuperação. Também é seu objetivo, atender os clientes no horário estabelecido, cuidados de higiene na manipulação e operações, controle dos processos do SND, controle da higienização do SND, controles das temperaturas, do armazenamento, da dedetização, controle do pessoal e treinamentos. 1.2.2 Instalações Físicas O setor tem apenas uma cozinha, onde fica distribuída toda a estrutura necessária para conduzir os trabalhos SND. As instalações são divididas em: área de produção, Inspeção, recepção, armazenagem, área de pré-preparo, cozimento, área de higienização e distribuição de toda demanda de produção. 1.2.2.1 Setor de Produção Setor onde são realizadas pré-preparo e cozimentos dos produtos, assim que toda produção é finalizada são colocadas em uma pista quente, para facilitar a montagem das bandejas de refeições. 1.2.2.2 Inspeção/recepção/armazenamento Neste local são recebidos os produtos que serão utilizados na elaboração das refeições; neste momento é realizada a inspeção dos produtos, verificando sua qualidade, prazo de validade e condições de utilização. Após esta primeira etapa é realizada a armazenagem do produto, levando-se em 18 consideração sua característica, assim definido seu local de armazenagem, freezer, geladeira, câmara fria ou dispensa. 1.2.2.3 Distribuição Após o término do processo de produção e montagem das refeições, são separadas conforme orientação médica e depositadas em um carrinho que faz o transporte da cozinha até os leitos em apenas uma única viagem. 1.3 Equipe de Trabalho Hoje equipe de SND é composta por treze funcionários distribuídas da seguinte forma: 1 nutricionista, 4 cozinheira e 8 auxiliares de cozinha. Abaixo seguem suas competência e atribuições de cada função: Nutricionista: Compete realizar os pedidos de todos os itens utilizados no processo produtivo, direto ao fornecedor ou através do departamento de compras. Realiza a escala mensal do departamento, incluindo a distribuição das equipes de limpeza. Acompanha as refeições dos pacientes mais críticos e calcula o consumo energético, além de realizar avaliação nutricional dos pacientes. Realiza treinamentos para equipe e faz o controle de custos das refeições. Suas atribuições são atuar na sua instituição mantendo posição crítica e transformadora, visando o desenvolvimento da instituição, da coletividade e de cada individuo; manter sigilo sobre informações de conhecimento no exercício de sua atividade profissional, e exigir o mesmo comportamento do pessoal sob sua direção, respeitar a hierarquia técnico-administrativa, em sua área de atuação. Cozinheira: Compete à responsabilidade pela preparação, pré-preparo do almoço e jantar dos pacientes, acompanhantes, e médicos, realizar porcionamento dos alimentos nas bandejas, coleta das amostras, coleta das temperaturas dos alimentos pela manhã e tarde, armazenar as carnes e produtos de geladeira semanalmente, fazer higienização das panelas e utensílios que utiliza e pela higienização diária e terminal do fogão. 19 Suas atribuições são realizar o pré-preparo, preparo cocção ou cozimento dos alimentos, distribuição nas bandejas e higienização das panelas. Auxiliar de cozinha: compete em auxiliar no pré-preparo, preparo e distribuição das refeições, além de saladas, sobremesas, sopas e dietas especiais pela manhã e tarde, preparação do café da manhã, repor a água nos leitos, confeccionar gelo, preparar a lista com os produtos que estão em falta na dispensa de gêneros não perecíveis e descartáveis, informar ao nutricionista para solicitar novas compras. Realizar a faxina diária, semanal ou mensal conforme escala da limpeza estabelecida: lavar carrinho de refeição, fazer banho Maria, método cientifico utilizado para aquecer lenta e uniformemente qualquer substância líquida ou sólida num recipiente, submergindo-o em outro onde existe água fervida ou quase fervida, limpar a coifa do fogão industrial mensalmente, lavar as janelas, telas, balcão da pia, descongelar geladeiras e freezer, organizar e limpar dispensas, lavar gaveteiros. A auxiliar de cozinha que trabalha no período noturno, serve a ceia e o chá da noite para os pacientes, mamadeiras e dietas por sonda, servem o jantar dos médicos, lanche dos funcionários. Descasca os legumes para a sopa do dia seguinte, lava as verduras, escolhe o arroz e o feijão para o dia seguinte, ensaca os talheres, prepara o café da manhã, e arruma o carrinho com as bandejas e utensílios de acordo com controle de dieta, para adiantar o trabalho da auxiliar de cozinha do período da manhã servir o café. Resumindo, suas atribuições devem ser executadas de forma responsável, colaborando com a cozinheira no pré-preparo, preparo das saladas e sobremesas, faxina e higienização geral, além de ser responsável em fazer a distribuição das refeições aos pacientes internados, recolhimento, higienização das bandejas e utensílios da copa. 1.4 Observações sobre o SND O SND é centralizado, não tem subdivisões, lactário ou copa de apoio. A escolha dos alimentos que compõem cada dieta é de responsabilidade do profissional nutricionista, porém deve ser levado em consideração hábitos e necessidades dos pacientes. O profissional médico poderá prescrever qualquer 20 tipo de dieta e de diversas formas, cabendo ao profissional nutricionista interpretá-las. Se a dieta prescrita pelo médico não constar como padrão, ela será adaptada individualmente, conforme critério do profissional nutricionista, com base na prescrição do paciente. Para se obter qualidade total no atendimento hospitalar, é necessária a implantação de mudanças e planejamento, deve-se estabelecer metas para prestar assistência preventiva, curativa, educativa; os recursos também são necessários (humano, material e financeiro). Em um hospital nenhuma atividade começa e termina no mesmo setor ou unidade, portanto é necessário um entrosamento harmônico entre os setores para atingir a qualidade e encantar o cliente. 1.5 Características das dietas e indicações As dietas terapêuticas podem ser definidas como modificações quantitativas e qualitativas da dieta normal. O ajuste de uma dieta pode se dar de acordo com uma das seguintes formas: a) Mudança na consistência dos alimentos (dieta geral, branda, pastosa, leve, líquida, cremosa, pastosa liquidificada e líquida); b) Aumento ou diminuição no valor energético (dieta hipocalórica ou hipercalórica); c) Aumento ou diminuição no tipo de alimento (dieta hipossódica, laxativa, com resíduos mínimos); d) Ajustes na proporção e equilíbrio de proteínas, gorduras, carboidratos e/ou nutrientes específicos (dieta para diabéticos, hipoprotéica, hipolipídica). 1.5.1 Dieta Branda Apresenta quantidade baixa restrita de resíduos e com alimentos de poder excitante mínimo, baixo em celulose crua e sem frituras. É indicada para 21 pré e pós-operatórios ou qualquer caso onde se necessite abrandar os alimentos. Alimentos permitidos: Leite e derivados (queijo fresco, cremoso, mussarela e ricota); Arroz papa batata inglesa, legumes com pouco resíduos (cenoura, abóbora, chuchu, mandioca, beterraba, berinjela sem casca e sem sementes, abobrinha, tudo bem cozido); Sopas em geral, purês, carnes macias (cozidas, assadas, refogadas, desfiadas ou grelhadas); Ovos em todas as formas com exceção dos fritos ou muito duros; Bolachas, torradas, margarina; Chás fracos; Frutas moles, cozidas raspadas; Sobremesas como: gelatinas, pudim, flan, doces cremosos, sorvetes; Caldo de feijão; Iogurte; Suco de frutas. Alimentos proibidos: Queijos fortes; Frituras; Hortaliças cruas; Hortaliças fermentáveis (couve, couve-flor, rabanete, nabo, pepino, repolho, batata doce, brócolis); Leguminosas com cascas (feijão inteiro, e/ou outros grãos inteiros); Doces encontrados; Conservas em lata e embutidos; Bebidas alcoólicas, ou fermentadas; Frutas cruas, exceto as mais macias; Temperos (alho, cebola, páprica, mostarda) usar com moderação; Condimentos picantes (evitar o excesso). Recomendações úteis: não ingerir refeições volumosas; as refeições devem ser freqüentes e a intervalos regulares (cada 2 a 3 horas). Deve-se evitar fumar (o fumo aumenta a secreção gástrica); como também, os alimentos que lhe cause dor ou desconforto. Evitar o uso de aspirina ou outras drogas que sejam nocivas ao estômago, para isto deve-se consultar o médico. Evitar o uso de pimentas nos alimentos. 1.5.2 Dieta Pastosa Todos os alimentos são servidos na forma de papas ou bem cozidas, evitando assim a necessidade de mastigá-los. A dieta pastosa é indicada para pacientes com dificuldades na mastigação por ausência de dentes ou problemas gástricos. É uma dieta pobre em fibras, pois a maioria dos alimentos crus é evitada. Alimentos permitidos: Leite, iogurte, coalhadas, requeijão, mingau; Gemadas, ovos, mexidos ou quentes; Café e chás (bem fracos); Caldo de feijão; Legumes bem cozidos como: chuchu, abobrinha, cenoura ralada, 22 berinjela sem cascas e sem sementes; Purês como: batata, legumes, mandioca, frutas, etc.; Carnes desfiadas ou moídas (vermelhas e brancas); Sopas de qualquer tipo; Vitaminas (leite batido com frutas); Suco de frutas; Sobremesas como: gelatina, pudim, manjar, mousse, flan, cremes, sagu, arroz doce cozido. Alimentos proibidos: Verduras (folhas) cruas e cozidas; Pão; Frituras; Alimentos de consistência dura; Carne em pedaços, bifes ou fibrosas; Frutas cruas como: laranja, abacaxi, pêssego, etc. Orientações: Para enriquecer a dieta, as hortaliças (folhas) devem ser cozinhadas e batidas no liquidificador e peneire. 1.5.3 Dieta Líquida Esta dieta é indicada nas dificuldades de mastigação e deglutição, em casos de distúrbios dado trato digestivo, cujo estado requer do trato digestivo, cujo estado requer alimentos de fácil digestão e em alguns pré e pósoperatórios. Características da dieta: Somente alimentos de consistência líquida. Alimentos permitidos: Café, chás; Leite, mingaus ralos, iogurtes, vitamina; Suco de frutas; Sorvetes de frutas; Leite com suplementos; Gelatina; Açúcar, mel Gemada; Ovo quente; Sopa liquidificada (de qualquer tipo: macarrão com carne, canja). Observação: Para aumentar o valor nutritivo da dieta líquida, deve-se acrescentar na hora da preparação: ovos, carnes em geral. Utilizar receitas de misturas nutritivas nos intervalos das refeições. São permitidos todos os tipos de alimentos desde que se apresente no estado líquido. A alimentação deve ser feita a cada 2 horas. 1.5.4 Dieta Baixa em Colesterol Colesterol é um composto químico, da família de álcool com aparência e textura de uma cera macia, é essencial à nossa vida, tanto que o fígado sintetiza a maior parte do que o organismo necessita e o resto vem dos alimentos que comemos. Tanto as taxas muito baixas quanto as muito altas são perigosas à saúde. A taxa, o colesterol no sangue é de < 200 mg/dl. Nos 23 casos de altas taxas, o colesterol tem forte colaboração para obstrução das artérias (arterosclerose). Assim como o colesterol, deve-se preocupar com as gorduras saturadas, estas são provenientes em sua maioria de alimentos de origem animal, porém são também encontradas no óleo de coco e nos óleos vegetais hidrogenados. Estas gorduras tendem a se solidificar quando estão em temperatura ambiente, podendo produzir resíduos perigosos ao bom fluxo do sangue nas artérias. As gorduras poli-insaturadas, ao contrário, se mantêm líquidas sempre, diminuindo o risco de entupir as artérias. Essas gorduras provêm quase todas de vegetais e dos peixes. Alimentos permitidos: Pão, bolachas doces e salgadas; Clara de ovo; Óleo vegetal (milho, soja, algodão, canola); Iogurte desnatado, leite desnatado, queijo branco (ricota ou minas); Doces que não forem preparados com ovos e ou creme de leite; (evitar o excesso) Cereais integrais; Legumes, verduras e frutas (aumente o consumo); Peixes e aves. (sem pele e sem gorduras); Carnes vermelhas magras (com moderação). Alimentos proibidos: Miúdos: fígado, rim, coração, língua; Frios como: salame, presunto, mortadela; Lingüiças; Gorduras de origem animal: manteiga; banha de porco, creme de leite, pele de frango; Leite e iogurte integral; Carnes vermelhas; Café, chá mate e chá preto; Frituras; Caldo de carne; Queijos escuros; Gordura de coco e banha vegetal hidrogenada; Abacate e nozes; Gema de ovo (preparações à base de ovos); Sorvetes Cremosos; Observações: A baixa em colesterol deve conter bastante fibra alimentar, pois elas contribuem para reduzir e colesterol do sangue. As fibras são encontradas: alimentos integrais (arroz integral, pão integral); farelo de aveia e trigo; granula musli. Frutas desidratadas (ameixa, figo, damasco, uva passa). Vegetais crus (legumes, verduras e frutas). 1.5.5 Dieta Pobre em Potássio Esta dieta é indicada para pacientes que apresentam níveis de potássio alto no sangue. Alimentos proibidos: Frutas, verduras e legumes crus; Batata, batata doce, mandioca e mandioquinha; Soja, feijão, lentilha, grão de bico, ervilha e amendoim; Catchup, tomate, massa de tomate (em excesso) Chá preto ou 24 mate; Frutas secas: uvas passas, ameixa, damasco, figo; Chocolate, cacau em pó; Caldo e carne; Rapadura de cana; Cebola (evitar o excesso); Vegetais muito ricos em potássio: acelga, beterraba, banana, laranja, melão, couve, couve-flor, cogumelo. Alimentos permitidos: Hortaliças cozidas; Frutas cozidas; Massas, arroz; Pão, bolacha água e sal; Leite e seus derivados; Peixe; (com exceção do bacalhau); Carnes todos os tipos; Doces; Gelatina; Mel, açúcar; Margarina (não usar grande quantidade); Alimentos com quantidade pequena de potássio: quiabo, pepino, manga espada, melancia, laranja lima, tangerina, jabuticaba, café sem exageros, limonada, guaraná. Observação: As hortaliças e frutas devem ser cozidas e a água de cozimento deve ser desprezada. Repetir esta operação por 3 vezes. 1.5.6 Dieta sem Resíduo Esta dieta é indicada para pacientes com diarréia ou para preparo do intestino para exames. Alimentos permitidos: Arroz, macarrão; Caldo de feijão; Sopas (de macarrão ou canja); Carnes magras cozidas ou assadas (bovina, aves, miúdos e peixes); Ovos de qualquer forma, exceto os fritos; Chás (erva-doce, camomila); Suco de maçã; Frutas como: banana maçã, maçã ou pêra cozida); Gelatina dietética; Bolacha salgada e torradas; Guarnições como: batata, mandioca, mandioquinha, purê de ervilhas (coado). Alimentos proibidos: Carnes gordas, excesso de carnes; Café, chá mate e chá preto; Leite e derivados (coalhada, iogurte, sorvetes que levam leite em sua composição). Observação: pode ser usado o leite sem lactose; Chocolate e alimentos preparados com o produto; Álcool (vinho, cerveja, licor); Bebidas fermentadas com açúcar: coca-cola, guaraná, água tônica; Pão doce e salgado, bolacha doce; Grãos com cascas como: feijão, ervilhas, grão de bico; Hortaliças fermentáveis com: batata doce, nabo, rabanete, repolho, couve-flor, brócolis (são permitidas somente as guarnições citadas na lista de alimentos permitidos); Verduras (folhas) cruas ou cozidas (o caldo de verduras e legumes é permitido)’; Condimentos acres e picantes (pimenta, picles e vinagre em 25 excesso); Mel, açúcar e derivados; Queijos cremosos e fermentados (requeijão, catupiry, provolone); Banha, gorduras, creme de leite, maionese, óleos em excesso e frituras; Frutas como: mamão, ameixa, figo, uvas passas e abacate. Orientações: Adoçar os alimentos com adoçante artificial (dando preferência a adoçante com aspartame em sua composição); Deve-se orientar para o paciente mastigar bem os alimentos; Evitar tomar líquidos durante as refeições (dê intervalos de ½ hora antes e ½ hora depois); Manter regularidade nos horários das refeições. 1.5.7 Dieta rica em alimentos fontes de vitamina C A vitamina C também é chamada de ácido ascórbico. Esta vitamina desempenha várias funções importantes em nosso organismo. Uma destas funções é que na presença de vitamina C, o ferro é melhor absorvido, portanto é bastante recomendada nos casos de anemia ferropriva. Alimentos fonte de vitamina C: Frutas: caju; laranja; limão; acerola; kiwi; goiaba; abacaxi; manga; morango; carambola; ciringuela e guabiroba. Hortaliças: repolho; tomate (não muito maduro); agrião; pimentas; pimentão (principalmente o amarelo); broto de abóbora; acelga; beterraba; brócolis; couve e salsa. Orientações: A vitamina C é muito sensível à oxidação e ao calor, por isso deve-se tomar cuidado na preparação e no processamento de qualquer alimento que a contenha, a fim de protegê-la. Dar preferência a estes alimentos crus, pois assim a vitamina será conservada. 26 CAPÍTULO II O SISTEMA TOYOTA DE PRODUÇÃO - STP 2 CONCEITOS Segundo Liker (2005), o STP é um sofisticado sistema de produção, onde todas as partes contribuem para um todo. Concentra-se em apoiar e estimular as pessoas para melhorarem continuamente os processos onde trabalham. Cerca de 80% do STP está baseado na eliminação das perdas do processo. (SHINGO, 1996) Reis (2011) afirma que, para focalizar o combate aos desperdícios dentro da organização, o STP classifica as perdas em 7 tipos diferentes: Superprodução, transporte, processamento, produtos defeituosos, movimentações ergonômicas, espera e estoque. As perdas por superprodução acontecem quando são fabricados antes ou em maior quantidade do que o cliente necessita, o que gera perdas provenientes de excesso de pessoal, armazenagem e, devido ao estoque elevado, custos com transportes. (LIKER; MEIER, 2006) As perdas com transporte ocorrem quando há movimentação excessiva de materiais, informações e pessoas, enquanto as perdas com processamentos ocorrem quando há utilização equivocada de ferramentas, processos e sistemas.(LUSTOSA et al., 2008) As perdas por produtos defeituosos ocorrem quando faz-se necessário corrigir peças defeituosas, retrabalhá-las ou até mesmo descartá-las, enquanto as perdas por movimentações ergonômicas acontecem quando os funcionários precisam fazer movimentos desnecessários, como procurar peças ou ferramentas, e até mesmo caminhar. (LIKER, 2005) Liker (2005) ainda complementa que as perdas por estoques ocorrem quando há excesso de matéria-prima, produtos em processo ou produtos acabados, o que pode também dificultar a percepção de outros problemas, 27 como atrasos na entrega dos fornecedores, defeitos, equipamentos em conserto ou desbalanceamento da produção. Também há perdas por espera, situação que acontece quando o material adquirido fica esperando para ser processado, ou o material processado espera por uma máquina disponível para finalizar o processo, gerando layout maior que o necessário para armazenar os produtos que estão esperando. (COSTA JÚNIOR, 2005) Shingo (1996) relaciona dois tipos de operações, aquelas que agregam valor ao produto e aquelas que não agregam valor, sendo que essas atividades que não agregam valor são classificadas como perdas. As atividades que agregam valor são aquelas que realmente transformam a matéria-prima, sendo que a eficiência da operação aumenta conforme aumenta a quantidade de valor agregado por ela. (SHINGO, 1996) Paranhos Filho (2007) complementa que o sentido de agregar valor pode ser entendido de diversas maneiras, sendo que quando se fala de produtos, pode ser identificado como um conjunto de qualidades tangíveis e intangíveis, onde tangível é a parte física do produto e intangível é todo o conjunto de serviços agregado ao produto, como bom atendimento prestado ao cliente, assistência técnica e peças de reposição. Magee (2008) lembra que, na Toyota, a eliminação dos desperdícios, assim como muitos dos pontos centrais, iniciou-se na linha de produção, mas posteriormente se estendeu por todos os níveis da empresa. “O ponto principal na Toyota: Se um processo ou uma atividade não agrega valor, livre-se deles.” (MAGEE, 2008, p. 48) 2.1 Origem do STP Quando o Japão perdeu a Segunda Guerra Mundial, no dia 15 de agosto de 1945, o então presidente da Toyota Motor Corporation, Toyoda Kiishiro, traçou uma meta de alcançar os Estados Unidos em três anos, sob risco da indústria automobilística japonesa não sobreviver. Para tanto, era necessário conhecer os Estados Unidos e aprender os métodos americanos. (OHNO, 1997) 28 Imitar os Estados Unidos não é sempre ruim. Aprendemos muito com o império americano de automóveis. Os Estados Unidos geraram maravilhas gerenciais tais como controle de qualidade (CQ) e controle de qualidade total (CQT), e métodos de engenharia industrial (EI). O Japão importou estas ideias e as colocou em prática. (OHNO, 1997, p. 25) Um trabalhador americano produzia cerca de nove vezes mais que um trabalhador japonês, o que inviabilizava o sistema de produção em massa adotado pelos americanos. (FUSCO et al., 2003) Taiichi Ohno, principal engenheiro da Toyota, começou então a verificar o que poderia ser feito para solucionar o problema e chegou então à base do Sistema Toyota de Produção, que é a eliminação total dos desperdícios. (FUSCO; SACOMANO, 2007) Reis (2011) defende que as bases de sustentação do STP são os sistemas Just-in-Time e Autonomação. 2.1.1 Just-in-Time (JIT) Para Schlünzen Junior (2003), o conceito de Just-in-Time é fazer apenas aquilo que é necessário, no tempo necessário e nas medidas necessárias, sendo muito mais do que apenas reduzir os estoques, mas uma estratégia de produção que tem por objetivo reduzir os custos totais, melhorando assim a eficiência do processo produtivo. Para consolidar-se, o JIT necessita que alguns pressupostos básicos funcionem corretamente, como redução dos tempos de preparação; padronização dos processos; reorganização dos layouts da fábrica; utilização de uma força de trabalho altamente qualificada. (LUSTOSA et al., 2008) Mas não é apenas isso, como afirma o autor na citação abaixo: Subjacente a essa afirmação encontra-se a ideia da produção sem desperdícios, visto que os desperdícios tendem a transformar-se em custos. Na concepção do JIT, não se deve fazer nada que não adicione valor aos produtos. Em função disso, todos os esforços são concentrados para a completa eliminação das perdas (desperdícios) que possam ocorrer no processo produtivo. (LUSTOSA et al., 2008, p. 26) 29 Na visão de Ohno (1997), o JIT funciona quando, em um processo em fluxo, as peças necessárias alcançam a linha de montagem somente quando necessário e nas quantidades necessárias, podendo a empresa que conseguir estabelecer esse fluxo integralmente chegar à marca de estoque zero. Entretanto, numa linha de produção de automóveis é muito difícil aplicar o JIT a todos os planos de processo, devido à grande quantidade de processos envolvidos, e um problema no início do processo resultará em um produto final defeituoso. (OHNO, 1997) 2.1.1.1 Kanban Segundo Schlünzen Junior (2003), para implantação do JIT, é de fundamental importância a utilização da ferramenta kanban, que consiste na utilização de recursos visuais (cartões ou etiquetas), com a finalidade de transmitir informações da produção aos postos de trabalho interligados. Costa Junior (2005) afirma que a palavra Kanban, de origem japonesa, significa cartão ou cartaz, tendo a finalidade de representar um sinal, sendo considerado ferramenta essencial ao STP. Reis (2011) relata que o kanban foi idealizado quando Eiji Toyoda, ao observar donas de casa norte-americanas fazendo compras no supermercado, notou que sempre tinham em mãos uma lista daquilo que precisavam comprar e, nas gôndolas, somente apanhavam aquilo que necessitavam, nas quantidades necessárias. Liker (2005) compara o conceito de kanban como uma pessoa deve programar o abastecimento do tanque de seu carro. Se programar abastecer toda segunda-feira pela manhã, acontecerá de às vezes não precisar abastecer e outras vezes o combustível acabar antes deste prazo. Desta forma, o ideal é a pessoa observar quando o medidor de gasolina indicar que o tanque precisa ser reabastecido. O kanban funciona justamente como esse indicador que avisa quando há a necesidade de ser reposto algum item na linha de produção. Ohno (1997) explica que o kanban possui 6 funções: a) fornecer informações sobre apanhar ou transportar; b) fornecer informação sobre a produção; c) impedir a superprodução e o transporte excessivo; 30 d) servir como uma ordem de produção colocada sobre as mercadorias; e) impedir produtos defeituosos, identificando o setor ou processo onde houve a falha; f) revelar os problemas existentes a todos e manter o controle de estoque. A utilização do kanban torna a linha de produção puxada onde, diferente da produção empurrada em que as ordens de produção são emitidas em cada posto de fabricação, as ordens são emitidas apenas no último posto, que busca o material no posto anterior, autorizando-o a fabricar um novo lote. (LUSTOSA et al., 2008) Dentre os benefícios proporcionados pela utilização do kanban, destacam-se um fluxo de produção mais contínuo e uniforme; trocas rápidas de equipamentos e ferramentas; mudanças nos procedimentos de trabalhos, consequente uniformização do fluxo de produção e aumento no número de tarefas diferentes executáveis por cada funcionário. (SCHLÜNZEN JUNIOR, 2003) 2.1.2 Autonomação A autonomação, ou automação com toque humano, é a outra base do STP. Consiste em ter na linha de produção, máquinas adaptadas com dispositivos de parada automática, permitindo que ao surgir alguma anormalidade, o operador faça a paralização da mesma para que se verifique o que está errado. Isso muda um pouco o significado de gestão, pois não será necessário ter um operador enquanto a máquina estiver funcionando normalmente. Somente receberá atenção humana quando parar devido alguma falha, permitindo assim que um operador possa cuidar de várias máquinas, aumentando assim a produtividade e reduzindo custos. (OHNO, 1997) Essencialmente, autonomação significa acréscimo de qualidade enquanto se produz o material ou ‘constatação de erro’. Refere-se também à criação de operações e de equipamento para que os funcionários não fiquem amarrados às máquinas, e sim livres para desempenhar tarefas que agregam valor aos produtos. (LIKER, 2005. p. 37) 31 Shingo (1996) defende que a autonomação deve ser vista como principal meio para reduzir os custos com mão-de-obra, pois as máquinas tornam-se cada vez mais independentes do homem com os avanços tecnológicos combinados à mecanização das operações auxiliares. Afirma que esse fator levou a reduções jamais vistas nos custos de mão-de-obra. 2.2 Principais Ferramentas do STP 2.2.1 Kaizen Schlünzen Junior (2003) esclarece que a palavra kaizen significa melhoramento contínuo, sendo de grande importância na filosofia da administração japonesa. Costa Junior (2005) define o kaizen como um processo de aprimoramento contínuo, que busca melhorias através da inovação dos processos produtivos, ou seja, procura eliminar todos os problemas da organização através da identificação de potenciais de melhorias, possibilitado pela participação de todos os colaboradores na resolução dos problemas. Nada é estático para o kaizen, tudo deve ser revisto continuamente. As melhorias não necessariamente precisam ser grandes, mas devem ser contínuas e constantes. (CHIAVENATO, 2004) Para aplicar o kaizen, o ponto de partida é a identificação de um problema, através de indicadores, gráficos, tabelas ou até mesmo reclamações. Importante agir de maneira preventiva, ou seja, não esperar o problema acontecer para detectá-lo. Após a identificação, deve-se encontrar a sua causa, observando e analisando todas as possibilidades. Encontrada a causa, não necessariamente uma apenas, inicia-se o processo de busca pelas melhorias desejadas pela organização. (COSTA JUNIOR, 2005) Scotelano (2007), no entanto, lembra que a aplicação desta filosofia é dificultosa e demorada, devendo ser vivenciada por todos os colaboradores diariamente. Para aplicá-la de maneira eficiente, todos na organização devem possuir um amplo conhecimento de seus processos, facilitando assim a 32 identificação dos pontos que podem sofrer melhorias, que são onde encontramse os desperdícios. 2.2.1.1 Princípios do kaizen Para Paludo (2010), a utilização do kaizen depende de 10 princípios básicos: a) promover continuamente o aprimoramento; b) sempre focar os clientes; c) jamais esconder os problemas; d) promover a discussão aberta e franca; e) criar e incentivar as equipes de trabalho; f) gerenciar os projetos por meio de equipes multifuncionais; g) incentivar o relacionamento interpessoal; h) desenvolver a autodisciplina; i) comunicar e informar a todos; j) treinar e capacitar todos os membros da equipe. O kaizen foi o primeiro movimento holístico que considerou a importância das pessoas e da equipe dentro da organização, com sua participação e conhecimentos. A base do kaizen é a participação de todos os funcionários, trabalhando em equipe para que possam estar motivadas a pensar crítica e construtivamente. (CHIAVENATO, 2006) 2.2.1.2 Seminário kaizen Quando se fala de melhoria dos processos, uma abordagem bastante utilizada é o evento kaizen, ou seminário kaizen. Com uma semana de duração, possui a seguinte estrutura: (LIKER; MEIER, 2006) a) preparação antecipada: definição do escopo do problema; equipe; coleta de dados sobre a situação atual; decisão das ferramentas enxutas a serem utilizadas; arranjos logísticos para o evento. Duas a quatro semanas de antecedência. b) realização do seminário: segunda-feira – visão global do sistema de produção enxuta e definição de algumas ferramentas enxutas 33 necessárias àquela semana. À tarde inicia-se a coleta de dados sobre o estado atual do processo; terça-feira – término da coleta de dados sobre o estado atual e planejamento do estado futuro no final do dia; quarta-feira – implementação do planejamento futuro; quintafeira – avaliação, correções e manutenção; sexta-feira – fazer uma apresentação à administração e comemoração. c) acompanhamento do seminário: ao término da semana, os itens não realizados durante a semana são listados em uma lista de tarefas, conhecida como boletim kaizen. Esse acompanhamento é necessário para garantir que os itens planejados antes do início do evento sejam executados. 2.2.2 Mapeamento do fluxo de valor (MFV) O MFV é uma ferramenta que utiliza papel e lápis e ajuda a enxergar e entender o fluxo de material e de informação, à medida que o produto segue o fluxo de valor. (ROTHER; SHOOK, 2009) Com a utilização desta ferramenta, pode-se obter uma visualização clara dos processos produtivos e detectar alguns desperdícios, permitindo também criar caminhos que auxiliem na busca por eliminá-los. (LUSTOSA et al., 2008) Também permite visualizar futuros fluxos de valor, alicerçado a uma filosofia de que é preciso acertar o fluxo como um todo antes de aprofundar nos reparos individuais, pois o objetivo desses reparos individuais é dar sustentabilidade ao fluxo. (LIKER; MEIER, 2006) O fluxo de valor consiste no processo pelo qual o produto percorre, desde a chegada da matéria-prima à fábrica até o produto acabado pronto, conforme especificações do projeto e prazos determinados, sendo concretizado com a entrega do produto ao cliente. (CADIOLI; PERLATTO, 2008) Segundo os autores, o MFV pode ser realizado em diferentes momentos, tendo assim o mapeamento do estado atual, mapeamento do estado futuro e, em alguns casos, o mapeamento do estado ideal. Cantidio (2009) diz que o MFV permite enxergar a empresa sob uma ótica diferente de um visitante, auditor ou cliente, que apenas observa as etapas que agregam valor. 34 Com frequência, um especialista enxuto pedirá para conduzir a visita ao contrário, começando pelo local de embarque. Não se trata de um macete ou de um truque esperto. Começar pelo final do fluxo permite ao especialista enxuto compreender o fluxo de material a partir da perspectiva do cliente. Eles não querem saber para onde vai o material, eles querem saber é de onde vem. (LIKER; MEIER, 2006. p. 55) Quando se elabora um mapa de fluxo de valor, deve-se identificar nele onde está localizada a entrada do pedido do cliente e, a partir desse ponto, quanto tempo leva para o pedido ser expedido. Esse é o tempo discorrido desde o recebimento do pedido do cliente até o recebimento pela entrega do pedido ao cliente . (CANTIDIO, 2009) O processo de MFV deve ser muito bem planejado. Deve-se envolver a alta administração, além de formar grupos de trabalhos envolvendo os operadores, incentivando-os a expressar de maneira aberta suas idéias para melhoria da eficácia e eficiência do processo produtivo. (CHIOCHETTA; CASAGRANDE, 2007) Ferreira (2004) salienta que, na realização de um mapeamento, o fluxo de informações deve ser tratado com a mesma importância do fluxo de processo, pois antes de ser utilizados os conceitos da produção enxuta, o foco era somente na produção, não considerando o desperdício existente no fluxo das informações, que poderia aumentar ou diminuir o valor agregado, dependendo de sua estrutura. 2.2.2.1 Mapa do estado atual Conforme a abordagem de Rother; Shook (2009), para desenvolver um estado futuro, deve-se começar com uma análise da situação atual do processo produtivo. Segundo os autores, de início, é preciso detalhar cada etapa do processo produtivo no papel, para se obter uma visualização completa de como os setores estão inter-relacionados. Após obter-se essa visualização, então pode-se mudar o nível de amplitude, focalizando o mapeamento de cada etapa individualmente, para saber em qual etapa estão ocorrendo possíveis 35 problemas, permitindo assim trabalhar na elaboração do mapeamento do estado futuro. 2.2.2.2 Mapeamento do estado futuro Como salienta Ferreira (2004), detectados os desperdícios através do MFV, é elaborado então um mapeamento do estado futuro, onde são projetados os benefícios gerados a partir da eliminação dos desperdícios detectados, conforme a citação a seguir. “A representação do estado futuro também é feita com utilização de ícones que desenham uma nova cadeia de valor esperada, a qual foi projetada a partir da identificação dos desperdícios do mapa de estado atual.” ( FERREIRA, 2004, p. 94) Liker (2005) afirma que é importante esboçar todas as ideias de melhorias entre os participantes, com a equipe avaliando cada ideia. Desta forma será possível atingir um ou mais objetivos determinados. A equipe capta todas as ideias pertinentes, criando a visão do estado futuro, e passando para a elaboração do mapa do estado futuro, incorporando os princípios enxutos. 2.2.3 Padronização dos procedimentos Segundo Lima (2005), a importância da padronização dos procedimentos está na possibilidade de todas as pessoas envolvidas no processo saber exatamente o que e quando fazer, podendo identificar e resolver com facilidade e rapidez problemas durante a realização do processo. Souza (2010) acrescenta que processos padronizados facilitam o acréscimo de qualidade nos processos. Liker (2005) complementa que na Toyota, quando é detectado um problema, o primeiro questionamento que surge é se o procedimento padrão foi seguido, e em caso de resposta afirmativa e persistindo os problemas, significa que deve-se fazer uma revisão nos procedimentos padrões. Todavia não é interessante que os departamentos de qualidade criem quantidades excessivas de procedimentos; deve-se eliminar políticas burocráticas e criar equipes que sejam flexíveis e competitivas. (SOUZA, 2010) 36 Souza (2010) ainda afirma que a principal diferença entre o Taylorismo e o Modelo Toyota é que o último valoriza o trabalhador. No entanto afirma que é um processo muito trabalhoso conseguir que as pessoas utilizem os padrões existentes nos banco de dados e busquem o seu aperfeiçoamento. “Os funcionários devem ser instruídos para encontrar o equilíbrio entre seguir rigidamente os procedimentos e ter liberdade de inovar para atingir as metas desafiadoras, que se focam em custos, qualidade e prazos.” (SOUZA, 2010. p. 29) Lima (2005) expõe que qualquer tipo de trabalho pode ser realizado de maneira padronizada, até mesmo situações imprevistas ou anormais, como reparos e problemas a serem solucionados. O trabalho padronizado traz uma série de benefícios como a redução de custos através da eliminação de desperdícios, aumento da segurança através da minimização das condições inseguras do trabalho, melhora da qualidade dos produtos e agilidade na solução de eventuais problemas. (LIMA, 2005, p. 30) 2.3 Os 14 princípios do STP Liker (2005) relaciona os 14 princípios que orientam o STP, os quais podem ser divididos em 4 categorias: Filosofia de longo prazo; o processo certo produz os resultados certos; gerar valor à organização; aprendizagem organizacional. 2.3.1 Filosofia de longo prazo Os princípios descritos a seguir baseiam-se em Liker & Meier (2006). O primeiro princípio do STP consiste em basear as decisões em filosofias de longo prazo, mesmo que isso signifique um certo prejuízo às metas financeiras de curto prazo. Mais importante do que ganhar dinheiro é preparar a organização para seguir em direção a um objetivo comum. O ponto de partida deve ser gerar valor ao cliente, à organização e à economia, com responsabilidade, autoconfiança e acreditando nas suas próprias habilidades. 37 2.3.2 O processo certo produzirá os resultados certos Dentro dessa categoria, surge o segundo princípio do STP, onde rege que é preciso criar um fluxo de processo contínuo, a fim de que se possa visualizar os problemas que há nele, permitindo um processo de melhoria contínua e o desenvolvimento das pessoas. O terceiro princípio do STP é usar sistemas puxados de produção a fim de se evitar a superprodução, ou seja, não se deve ter estoques elevados de produtos, mas apenas pequenas quantidades, repondo à medida que os clientes consumirem. Neste contexto, também está o quarto princípio do STP, nivelar a carga de trabalho, que é a única maneira de se ter um fluxo realmente contínuo de produção. O quinto princípio do STP é construir uma cultura de parar para resolver os problemas e obter qualidade logo na primeira tentativa, onde deve-se introduzir a cultura de desacelerar a fim de obter a qualidade na primeira tentativa, pois isso permitirá um aumento da produtividade a longo prazo. O sexto princípio aborda que, tarefas padronizadas são a base da melhoria continua e capacitação dos funcionários, pois a padronização oferece uma base para a verdadeira e contínua inovação, não devendo ser confundida com rigidez e repreensão à criatividade. Sem esse processo de padronização, mesmo que sejam feitas grandes melhorias, ninguém aprenderá com elas, a não ser através de discussões improvisadas, mas assim que a pessoa sair da função, a aprendizagem é perdida. Usar controle visual para que nenhum problema fique oculto, é o sétimo princípio do STP. Deve-se reduzir ao máximo a utilização de telas de computadores, se isto tirar a atenção dos funcionários. Devem ser utilizados indicadores visuais simples no local onde é realizado o trabalho, e também reduzir os relatórios, se possível, a uma folha de papel, mesmo quando se tratar de importantes decisões financeiras. O oitavo princípio do STP é usar somente tecnologias confiáveis e completamente testadas que atendam aos funcionários e processos. Uma tecnologia considerada e que tenha sido devidamente testada será implementada com maior eficácia e rapidez. 38 2.3.3 Valorização da organização através do desenvolvimento de seus funcionários e parceiros O nono princípio do STP é desenvolver lideres que compreendam completamente o trabalho, que vivam a filosofia e a ensinem aos outros. Os administradores são representantes do Modelo Toyota. Mais do que qualquer outra pessoa, devem exemplificar a filosofia em tudo o que fazem: nas decisões que tomam e em como chegar a elas. Devem ser professores do Modelo Toyota. (LIKER; MEIER, 2006. p. 32) Parecido com o anterior, o décimo princípio é desenvolver pessoas e equipes excepcionais que sigam a filosofia da empresa. É importante desenvolver equipes inter-funcionais, que possibilitem melhora da qualidade, produtividade e aumento do fluxo, possibilitando também a resolução de problemas técnicos mais complexos. O décimo primeiro princípio do STP é respeitar sua rede de fornecedores e parceiros, incentivando-os e ajudando-os a melhorar. Os parceiros e fornecedores devem ser tratados como uma extensão da empresa, pois assim se sentirão valorizados e honrados por trabalharem para ela. 2.3.4 A solução contínua da raiz dos problemas conduz à aprendizagem organizacional O décimo segundo princípio do STP é ver por si mesmo para compreender a raiz dos problemas, ou seja, ir até a fonte do problema, observar e analisar profundamente o que está acontecendo, para poder resolvê-los e melhorar. Tomar decisões lentamente por consenso, considerando completamente todas as opções; implementá-las com rapidez, é o décimo terceiro princípio. É importante discutir problemas e soluções com todos os diretamente envolvidos, e quando tiverem uma decisão, implementá-la com rapidez, tomando os devidos cuidados. 39 O décimo quarto princípio do STP é tornar-se uma organização de aprendizagem através da reflexão incansável, conhecida como hansei, e da melhoria contínua, chamada kaizen. Deve-se utilizar a reflexão em atividadeschave, possibilitando assim identificar dificuldades em executar projetos. Também é de grande importância a criação de processos que não exijam estoques. Assim, os funcionários poderão utilizar as ferramentas de melhoria continua, para eliminar desperdícios de tempo e recursos, que ficarão evidentes ao longo do processo. 40 CAPÍTULO III ESTUDO DE CASO 3 INTRODUÇÃO Segundo Battaglia (2010), cada vez mais empresas da área de saúde estão utilizando o sistema lean, que é um sistema de gestão baseado no modelo Toyota de produção industrial, e com isto melhorando seus indicadores de desempenho. Silberstein (2006) relata que o primeiro grande evento para difusão do conceito Lean na área da saúde foi o Lean Healthcare Forum. O evento ocorreu em janeiro de 2006, organizado pelo Lean Enterprise Academy da GrãBretanha, e contou com a participação do National Health Service. Algumas características do setor de serviços devem ser levadas em conta para diferenciá-los do setor de produção industrial, conforme a citação abaixo: Os serviços são intangíveis, ou seja, não podem ser consumidos, tocados, ou provados antes de serem comprados, o que torna a avaliação do cliente muito subjetiva. Além disso, os serviços são inseparáveis, sendo produzidos e consumidos simultaneamente, e como consequência, não existe oportunidade de inspeção final antes da entrega. (SELAU et al, 2009, p. 123) Para Silberstein (2006), do ponto de vista da provisão de serviços de saúde, a mentalidade enxuta tem como objetivo identificar as atividades que agregam e as que não agregam valor, otimizando as que agregam e eliminando as que não agregam valor. Para que as prestadoras de serviço se mantenham competitivas, é de fundamental importância o investimento na melhoria dos processos, o que permite eliminar possíveis desperdícios, sejam eles burocráticos, retrabalhos, de controle, ou outras atividades que não agreguem valor aos clientes. (SELAU et al., 2009) 41 A eliminação de atividades que não geram valor permite a redução de desperdícios, como materiais, atrasos e medicamentos não utilizados, proporcionando um aumento da eficiência das atividades, além de melhoria na qualidade do atendimento de forma simultânea. (SILBERSTEIN, 2006) Para demonstrar a importância da utilização das ferramentas do STP no processo de melhoria dos procedimentos internos, foi realizado um estudo de caso no setor SND de uma Instituição Hospitalar privada entre os meses de fevereiro à outubro de 2012. Neste período foram realizadas visitas ao local onde observou-se todo o processo operacional do setor, metodologia de trabalho de cada colaboradora, bem como o tempo gasto na realização de cada tarefa, com o objetivo de identificar possíveis perdas ou desperdícios dentro dos processos internos, e com o auxílio das ferramentas do STP, propor possíveis soluções para eliminálas ou se não for possível, minimizar seus efeitos. Para a realização do estudo foram utilizados os métodos de observação sistemática, estudo de caso e revisão bibliográfica. Foram utilizadas também as técnicas: Roteiro de Estudo de Caso (Apêndice A) Roteiro de Observação Sistemática (Apêndice B) Roteiro de Entrevista para o Diretor Vice-Presidente (Apêndice C) Roteiro de Entrevista para a Nutricionista (Apêndice D) 3.1 Descrição do estudo realizado Durante alguns dias foram monitoradas as atividades do setor em diferentes períodos, com objetivo de identificar possíveis pontos de melhorias na metodologia de realização das atividades. Nesta etapa foi aplicado o principio 12 da produção enxuta, que em japonês utiliza o termo Guenchi Genbutsu, conforme descreve Liker (2005), que prega a idéia de: ver por si mesmo para compreender a situação por completo, para identificar possíveis problemas ocultos. Iniciou-se o trabalho de monitoramento dos processos com um período de visitas ao local entre os dias 12 e 14 de fevereiro de 2012, onde buscou-se através de observação sistemática e cronoanálise das atividades realizadas 42 pelas colaboradoras do SND, ter uma visualização completa do tempo gasto na realização de cada atividade, identificando quais dessas atividades realmente agregam valor aos processos e clientes. Nesse período foram identificados alguns pontos importantes: a) para cada leito ocupado, é disponibilizado um galão de água de 5 litros para atender a necessidade do paciente e seu acompanhante. No período da manhã, somente com lavagem desses galões, enchimento e reposição dos mesmos nos leitos, são gastos aproximadamente 45 minutos, sendo que é necessário também fabricar gelo dentro do próprio setor, já que a água utilizada é originária de poço artesiano existente na área do hospital. Na fabricação de gelo é gasto todos os dias um fardo de copos de 300 ml com 120 unidades, além do tempo gasto na fabricação aproximadamente 30 minutos. No decorrer do dia alguns pacientes solicitam a substituição devido a água já estar quente, consumindo mais tempo da colaboradora que realiza esta atividade. b) no setor trabalham somente mulheres, então no momento de distribuir, tanto os galões de água quanto as refeições nos leitos, surgem as dificuldades, pois o carrinho utilizado na realização desta atividade é de material pesado, e o caminho para chegar aos leitos é composto de duas rampas com grande inclinação, onde em alguns momentos é necessário chamar uma pessoa de outro setor para auxiliar o transporte, ou quando não há ninguém disponível, é necessário deslocar outra colaboradora do SND que estaria trabalhando em outra atividade neste setor. No dia 24 de fevereiro foi realizada uma nova visita, com objetivo de acompanhar um dia inteiro de atividades no setor, onde foi feito um acompanhamento no período das 06h30 às 17h30. Neste período foi possível observar os seguintes pontos: a) em determinados momentos há desencontro na comunicação entre a enfermagem e o SND, devido ao fato de não haver um procedimento definido em relação à forma como as informações chegam ao setor SND, pois quando a copeira se desloca para a distribuição dos alimentos aos leitos, ao conferir na recepção do setor da enfermaria 43 a relação de pacientes e dietas a serem servidas, muitas vezes surgem, na relação da enfermaria, novos pacientes que não estavam na lista constante no SND, ou de pacientes que já tiveram alta e ainda constam na relação de refeições a serem servidas, o que acaba atrasando os trabalhos, descartando refeições, ou gerando o retrabalho da mesma; b) as vezes o cardápio programado para o dia precisa ser substituído por falta de algum item em estoque, produto congelado e, na maior parte das vezes isso ocorre por mudança na dieta do paciente; c) as carnes são compradas em peças inteiras, exceto o bife, o que exige algum tempo na preparação de carne cozida, já que é preciso cortá-la em pedaços pequenos; d) não é feita pesagem das refeições não consumidas que precisam ser descartadas; e) para fazer a montagem das bandejas com as refeições a serem distribuídas tanto no almoço quanto no jantar detectou-se que não há um local apropriado para esta tarefa, uma vez que o balcão não é suficiente para armazenar a quantidade de bandejas a serem preparadas e não há, dentro da cozinha, um outro balcão onde possa ser feito este preparo; f) após a distribuição das refeições, após um intervalo de 1h, a colaboradora do SND sobe aos leitos para recolher as bandejas utilizadas, e nessa etapa há dificuldades em alocá-las na pia para serem higienizadas, pois a pia é de cubas pequenas e alternadas, não havendo espaço suficiente para armazenar todas as bandejas; g) após lavadas, também não há espaço suficiente para armazená-las enquanto secam, ocasionado em determinados momentos queda das mesmas ao chão e necessidade de serem lavadas novamente, ocasionando desperdício de tempo e mão-de-obra. Em nova visita ao local entre os dias 20 e 22 de março de 2012, foi realizada a pesagem dos alimentos não consumidos que precisaram ser descartados, cujo resultado está detalhado no quadro abaixo: Quadro 1: Pesagem dos descartes em um dia 44 Data Cardápio Descarte Nº Refeições Total Descarte Sopa 3,3 Kg ALMOÇO 46 Refeições 4,8 Kg Arroz 1,5 Kg 20/3 Arroz 22 Refeições + JANTAR 1,07 Kg 1,07 Kg Legumes 8 sopas Fonte: Elaborado pelos autores, 20/03/2012 Quadro 2: Pesagem dos descartes em um dia Data Cardápio Arroz Salada Beterraba ALMOÇO Tomate Creme de 21/3 Cenoura Arroz Feijão JANTAR Legumes Sopa Descarte 0,92 Kg 0,94 Kg Nº Refeições Total Descarte 39 Refeições 2,96 Kg 28 Refeições 9 sopas 1,72 Kg 1,1 Kg 1,72 Kg Fonte: Elaborado pelos autores, 21/03/2012 Quadro 3: Pesagem dos descartes em um dia Data Cardápio Descarte Nº Refeições Total Descarte Arroz 0,95 Kg 39 Refeições e ALMOÇO Sopa 1,25 Kg 2,35 Kg 12 Leves Salada 0,15 Kg 0,98 Kg 22/3 Arroz 30 Refeições e Legumes/ JANTAR 2,2Kg 10 Sopas Refogado 0,36 Kg Salada 0,86 Kg Fonte: Elaborado pelos autores, 22/03/2012 45 Os quadros mostram que nos 3 dias de pesagem dos alimentos preparados não consumidos que foram descartados, a quantidade de descartes foi pequena, devido ao fato de que houve, após o horário em que foram servidos almoço e jantar, pedidos de refeições extras, de pacientes que saíram do período de jejum, médicos plantonistas e alguns pacientes no pronto atendimento que necessitaram de refeições. 3.2 Análise e Discussão dos pontos verificados de maior relevância Com a utilização das ferramentas do STP no presente estudo de caso, foi possível identificar que o fato de não ter um procedimento definido para realização das atividades ocasiona desperdícios de tempo e perda da qualidade do serviço prestado. Conforme abordam Liker; Meier (2006) no item 2.3.4, o sexto princípio do STP, é fundamental para o processo de melhoria continua haver padronização nos processos, pois os registros estarão sempre à disposição de todos que necessitarem de conhecê-los. O sistema de comunicação entre os setores enfermagem e SND, apresenta algumas divergências, pois para saber a quantidade de refeições a serem preparadas bem como a dieta de cada paciente é necessário que uma colaboradora do SND, no caso a própria nutricionista, ao chegar pela manhã, se desloque até a central de enfermagem para conferir a lista dos pacientes. No momento da distribuição das refeições nos leitos, há a necessidade de a funcionária se deslocar novamente ao setor de enfermagem para conferir se os pacientes da lista que estão com a mesma dieta do dia anterior, se houve novas internações ou altas de pacientes, sendo que se ela já tivesse essa informação no momento de preparar as bandejas, economizaria um tempo considerável, evitando assim um retrabalho. Outro problema identificado está relacionado com a necessidade de um melhor controle da quantidade de matéria-prima necessária para o preparo das refeições para evitar mudanças de última hora no cardápio por falta de alguns destes produtos em estoque.. A utilização do kanban permitiria identificar o momento certo de repor os itens necessários para atender a programação definida, o que será melhor detalhado na proposta de intervenção. 46 De acordo com as colaboradoras do setor, uma das atividades que trás maior consumo de tempo e que poderia ser eliminada é a reposição de água para os leitos, o que reduziria consideravelmente a necessidade de fabricação de gelo. Não é possível eliminar esta atividade, pois o gelo é também utilizado para os sucos naturais. Conforme abordado no capítulo II, o princípio 12 do STP reza que é preciso observar e analisar profundamente o que está acontecendo, indo até a raiz do problema, para poder solucioná-lo. A utilização desta técnica pode auxiliar na resolução desta dificuldade. 3.3 Parecer final A pesquisa realizada foi importante, pois permitiu visualizar em um ambiente de prestação de serviços diversas semelhanças com o setor industrial. Encontrar essas semelhanças e comprovar que é possível aplicar a metodologia do STP para buscar a excelência na prestação de serviços foi o que motivou a escolha da empresa para a realização do estudo de caso, alem do fato de ser um assunto ainda pouco estudado no Brasil. O fato de a pesquisa ter sido direcionada para um setor diretamente envolvido com o processo de reabilitação dos pacientes foi um grande incentivo para a realização da mesma, pois é um setor que possui diversas complexidades, devido ter o fato do preparo das refeições para os pacientes estar condicionado aos diferentes estados clínicos, necessitando diversos tipos de nutrientes. Durante o estudo de caso foi possível observar dificuldades que imaginava-se ocorrer apenas no setor industrial, abrindo um leque de oportunidades para a implementação das ferramentas do STP. Mesmo com toda a complexidade encontrada na rotina do setor, a pesquisa realizada demonstrou ser possível a aplicação das ferramentas do STP na melhoria dos processos, sendo recomendado um estudo para viabilizar a sua implementação em outros setores da empresa. 47 PROPOSTA DE INTERVENÇÃO Com o presente estudo de caso foi possível visualizar que é possível adaptar a filosofia do STP, originalmente criada para setor industrial, em um ambiente de prestação de serviços. Durante o período de monitoramento no hospital pôde-se ter uma ideia de como as ferramentas do STP podem contribuir para a melhoria dos processos no setor SND, bem como ajudar a reduzir perdas de tempo e mão de obra. Como citado no capítulo anterior, há dificuldade na questão da comunicação interna, onde a implementação de um banco de dados em rede permitiria que as informações de alterações de dietas, altas e internações cheguem em tempo real ao SND, sem a necessidade da colaboradora deslocar-se para o setor de enfermaria para obter estas informações. É de suma importância, em qualquer processo de produção, seja industrial, seja de prestação de serviços, a utilização do princípio 14 do STP, que aborda a melhoria continua dos processos. Para auxiliar na busca por solucionar a dificuldade de não ter procedimentos padrões descritos sugere-se a utilização do princípio 6 do STP, que defende a importância de ter processos padronizados. Ter esses procedimentos descritos contribui para que as colaboradoras saibam exatamente como realizar cada tarefa de maneira a aproveitar da melhor forma o tempo e recursos disponíveis, com a melhor qualidade desejada. Outra questão diz respeito à dificuldade em controlar a quantidade de alimentos necessários à produção diária das refeições. Verificou-se que não há um controle de estoque de matéria prima que possa garantir o atendimento total da demanda. Utilizando-se o princípio 7 do STP, pode-se criar um sistema visual simples, o kanban, para auxiliar a definir o momento certo de solicitar reposições dos itens em estoque mais utilizados. À medida que um determinado item fosse consumido, a pessoa que faz o controle de estoques estaria monitorando a reposição de acordo com as cores do cartão, permitindo identificar de maneira rápida e visual, o ponto de reposição da matéria prima, 48 evitando assim que haja mudanças de última hora nos cardápios previstos para cada dia. De acordo com o estudo realizado, com o auxílio do princípio 12 do STP, chegou-se à conclusão que é interessante passar a fazer o abastecimento de água no próprio andar onde ficam os leitos, com a preparação de um local apropriado onde pudesse ser instalado um bebedouro com água encanada e afixado um suporte com copos descartáveis. O próprio acompanhante do paciente poderá realizar a substituição da água quente por água gelada. Com base na abordagem de Liker (2005), onde ele separa os 14 princípios do STP em 4 categorias, sendo que em uma destas categorias aborda a idéia que o processo certo produzirá os resultados certos; assim, sugere-se que seja instalada uma cuba maior que abrangesse toda a extensão da pia de higienização, permitindo assim acomodar toda a louça que necessitasse ser lavada. Para acomodar as louças já lavadas sugere-se a confecção de uma prateleira vazada sobre a pia onde as mesmas pudessem ser acondicionadas para secagem. Essa prateleira teria encaixes no tamanho das bandejas utilizadas para servir as refeições. Com isso reduz-se o risco de haver queda de utensílios no chão, problema esse que gera o retrabalho de lavar a louça novamente. Desta forma facilita guardar os utensílios de forma mais fácil e seguro, pois, após a secagem seriam guardados nestes mesmos suportes, em local fechado. Com a implementação destas propostas espera-se que haja uma redução na carga de trabalho dentro do setor, podendo então ser direcionados os esforços apenas na preparação das refeições, onde será possível uma melhor qualidade, um menor tempo gasto, e até mesmo uma maior variedade de opções de dieta para as diferentes necessidades dos pacientes, gerando um maior valor agregado ao setor. 49 CONCLUSÃO A realização deste trabalho foi de grande importância para o grupo, pois permitiu um aprofundamento sobre a relação entre os setores industriais e de prestação de serviços. Durante o desenvolvimento, notou-se que a utilização das ferramentas do STP na área da saúde ainda é um assunto pouco discutido no Brasil, visto a dificuldade em encontrar referências sobre o tema descrito. Sobre o estudo de caso realizado, houve no início uma apreensão quanto ao sucesso devido às particularidades percebidas nos primeiros dias de acompanhamento da rotina do setor, mas no decorrer do trabalho essa apreensão transformou-se em grande motivação, pois pôde-se perceber o quanto é importante no processo de reabilitação dos pacientes a operação eficiente e eficaz do setor SND, visto que muitos pacientes não podem se alimentar com refeições normais, necessitando de dietas especiais. Quanto à aplicação das ferramentas do STP dentro do SND, teve-se uma avaliação positiva dos benefícios que poderão proporcionar na rotina diária de trabalho não somente no setor, mas em todo o processo de reabilitação dos pacientes. Ficou claro que o STP, através dos seus princípios, pode ser de grande utilidade não apenas para linhas de produção industrial, mas também em ambientes de prestação de serviços à população, onde há uma quantidade de variáveis que podem interferir na rotina de trabalho de cada dia, prejudicando a qualidade do serviço prestado. Finalizando, o grupo sente-se realizado de ter tido a oportunidade de desenvolver o estudo sobre um tema de grande relevância em um ambiente onde tinha-se pouco conhecimento, ficando a sugestão de que seja analisada a possibilidade de estender o estudo a outros setores do hospital, onde de acordo com as particularidades de cada um, outras ferramentas poderiam ser aplicadas. 50 REFERÊNCIAS BATTAGLIA, F. Hospitais dos EUA melhoram indicadores de gestão com Sistema Lean. Lean Institute Brasil. São Paulo, 2010. Disponível em: www.lean.org.br/artigos/128/equipe.aspx. Acesso em 12 ago. 2012 CADIOLI, L. P.; PERLATTO, L. Mapeamento do fluxo de valor: uma ferramenta da produção enxuta. Anuário da Produção Acadêmica Docente. Valinhos: Anhanguera Educacional Participações S/A, Vol. II, n° 3. p 369-389. 2008 CANTIDIO, S. Mapeamento do fluxo de valor: o primeiro passo para uma produção enxuta. Administradores.com: o portal da administração, São Paulo, 2009. Disponível em: http://www.administradores.com.br/informe-se/artigos/mapeamento-do-fluxode-valor-o-primeiro-passo-para-uma-producao-enxuta/32889/. Acesso em 08 jun. 2012. CARVALHO, A. L. B. S. et al. A Contabilidade de Custo Associada À Auditoria Interna Em Enfermagem. 2011. Monografia (Graduação em Ciências Contábeis) – Centro Universitário Católico Salesiano Auxilium De Lins – SP. CARVALHO, G. M.; RAMOS, A. P. Enfermagem e Nutrição. São Paulo: Pedagógica e Universitária LTDA, 2005. CHIAVENATO, I. Introdução à teoria geral da administração: Uma visão abrangente da moderna administração das organizações. 3ed. Rio de Janeiro: Elsevier, 2004. ______________ Administração geral e pública. Rio de Janeiro. Elsevier, 2006. CHIOCHETTA, J. C.; CASAGRANDE, L. F. Mapeamento de fluxo de valor aplicado em uma pequena indústria de alimentos. In: XXVII Encontro Nacional De Engenharia De Produção. 2007, Foz do Iguaçu-PR. Disponível em: http://www.abepro.org.br/biblioteca/ENEGEP2007_TR570426_9864.pdf. Acesso em 09 jun. 2012 COSTA JUNIOR, E. L. Gestão em processos produtivos. Curitiba. Ibpex, 2005. CRUVINEL, C. M., Olha só os benefícios do selênio. 2012. Disponível em: http://asuanutricionista.blogspot.com.br/. Acesso em 20 jul. 2012 FERREIRA, F. P. Análise da implantação de um sistema de manufatura enxuta em uma empresa de autopeças. 2004. Dissertação (Mestrado em 51 Gestão e Desenvolvimento Regional do Departamento de Economia, Contabilidade e Administração). Universidade de Taubaté. Taubaté-SP. Disponível em: http://pt.scribd.com/cabelo08/d/85724568/45-Mapeamento-do-estado-atual. Acesso em 09 jun. 2012 FUSCO, J. P. A. et. al. Administração de operações: da formulação estratégica ao controle empresarial. São Paulo: Arte e Ciência, 2003. FUSCO, J. P. A., SACOMANO, J. B. Operações e gestão estratégica da produção. São Paulo: Arte e Ciência, 2007. LIKER, J. K. O Modelo Toyota: 14 princípios de gestão do maior fabricante de automóveis do mundo. Tradução Lene Belon Ribeiro. Porto Alegre: Bookman, 2005. LIKER, J. K.; MEIER, D. O MODELO TOYOTA: Manual de aplicação. Um guia prático para a implementação dos 4 ps da Toyota. Porto Alegre: Bookman, 2006. LIMA, M. P. Fatores críticos de sucesso para implantação e manutenção do trabalho padronizado. 2005. Trabalho de Conclusão de Curso (Mestrado profissionalizante em Engenharia Automotiva). Escola Politécnica da Universidade de São Paulo, São Paulo. Disponivel em: http://www.automotiva-poliusp.org.br/mest/banc/pdf/lima_mauricio.pdf. Acesso em 09 jun. 2012 LUSTOSA, L. et al. Planejamento e controle da produção. Rio de Janeiro: Elsevier, 2008. MAGEE. D. O segredo da Toyota: Como a Toyota se tornou a n°1. Lições de Liderança da maior fabricante de automóveis do mundo. Tradução Bruno Alexander. Rio de Janeiro: Elsevier, 2008. MEZOMO, J.C. Gestão da Qualidade na Saúde: Princípios Básicos. São Paulo: Terra – Escritório de Comunicação, 1995. MIRANDA, T. N.; NAMI, M. R. P.; VENTURA, L. S. A influência do cooperativismo de crédito na região sul fluminense: um estudo de caso da cooperativa de crédito de Mendes. 2010. Monografia (Bacharel em Administração) – Universidade Severino Sombra – Centro de Letras, Ciências Sociais Aplicadas e Humanas, Vassouras/RJ. Disponível em http://www.fearp.usp.br/cooperativismo/observatorio/4.pfd. Acesso em: 05 junho 2012. OHNO, T. O Sistema Toyota de Produção: Além da produção em larga escala. Tradução Cristina Schumacher. Porto Alegre: Bookman, 1997. PALUDO, A. V. Administração pública: Teorias e questões. Rio de Janeiro: Elsevier, 2010. 52 PARANHOS FILHO, M. Gestão da produção industrial. Curitiba: Ibpex, 2007. REIS, S. P. Modelo Toyota de produção industrial: O Sistema Toyota de Produção. Rio de Janeiro: Webartigos, 2011. Disponível em: http://www.webartigos.com/artigos/modelo-toyota-de-producao-industrial-osistema-toyota-de-producao/60176/. Acesso em: 19 maio 2012. ROTHER, M.; SHOOK, J. Aprendendo a enxergar: Mapeando o fluxo de valor para agregar valor e eliminar o desperdício. São Paulo: Lean Institute do Brasil, 2009. SCHLÜNZEN JUNIOR, K. Aprendizagem, cultura e tecnologia: Desenvolvendo potencialidades corporativas. São Paulo. UNESP, 2003 SCOTELANO, L. S. Aplicação da filosofia kaizen e uma investigação sobre a sua difusão em uma empresa automobilística. Revista FAE. Curitiba: Faculdades Associadas de Ensino. Vol. 10, n°2. p. 165-177, jul./dez. 2007 SELAU, L. P. R., et al. Produção enxuta no setor de serviços: caso do hospital de clínicas de porto alegre – hcpa. Revista Gestão Industrial. Ponta Grossa: Universidade Tecnológica Federal do Paraná. Vol. 5, nº1. p. 122-140, 2009 SHINGO, S. O Sistema Toyota de Produção do ponto de vista da engenharia de produção. Tradução Eduardo Schaan. 2.ed. Porto Alegre: Bookman, 1996. SILBERSTEIN, A. C. L. Um estudo de casos sobre a aplicação de princípios enxutos em serviços de saúde no Brasil. 2006. Dissertação (Mestrado em Administração). Instituto COPPEAD de Administração da Universidade Federal do Rio de Janeiro. Rio de Janeiro. Disponível em: http://www.sesa.pr.gov.br/arquivos/File/LeanHospitalarUmestudodecasosobrea aplicacaodoLeanHospitalar.pdf. Acesso em 12 ago. 2012 SOUZA, M. R. Considerações sobre a implementação de princípios de construção enxuta em construtoras de médio porte. 2010. Monografia (Curso de Especialização em Construção Civil) Escola de Engenharia da Universidade Federal de Minas Gerais, Belo Horizonte. Disponível em: http://www.cecc.eng.ufmg.br/trabalhos/pg2/66.pdf. Acesso em 09 jun. 2012 TIRAPAGUI, J.; Nutrição: Fundamentos e Aspectos Atuais, 2ed. São Paulo: Atheneu, 2006. 53 APÊNDICES 54 APÊNDICE A - Roteiro de Estudo de Caso 1 INTRODUÇÃO Serão apresentados os objetivos relacionados ao estudo de caso, descrevendo os métodos e técnicas utilizadas na pesquisa e caracterizando os aspectos principais dos procedimentos operacionais do setor SND do hospital. 1.1 Relato do trabalho realizado referente ao assunto estudado a) Descrição dos procedimentos operacionais realizados no setor. b) Depoimentos da nutricionista e funcionários do setor. 1.2 Discussão Confronto entre teoria pesquisada e pratica utilizada no setor. 1.3 Parecer final sobre o caso e sugestões sobre modificações de procedimentos 55 APÊNDICE B – Roteiro de Observação Sistemática I DADOS DE IDENTIFICAÇÃO Empresa:............................................................................................................... Localização:.......................................................................................................... Cidade:............................................................Estado:.......................................... Ramo de Atividade:............................................................................................... Porte:..................................................................................................................... Quantidade de leitos:............................................................................................ II ASPECTOS A SEREM OBSERVADOS 1 Tempo de realização das atividades 2 Mapeamento das atividades que não agregam valor 3 Verificação de aspectos a serem melhorados 56 APÊNDICE C – Roteiro de Entrevista com o Diretor Vice-Presidente da Empresa I DADOS IDENTIFICAÇÃO Tempo na empresa: _______________________________________________ Cargo / função: __________________________________________________ Escolaridade: ____________________________________________________ Experiência profissional: ___________________________________________ II PERGUNTAS ESPECÍFICAS 1 Qual visão da empresa para com o setor de SND? .................................................................................................................... ............................................................................................................................... ............................................................................................................................... 2 Que vantagens a empresa espera obter com a realização desta pesquisa? .................................................................................................................... ............................................................................................................................... ............................................................................................................................... 3 Quais as principais dificuldades apontadas pelos funcionários do setor? .................................................................................................................... ............................................................................................................................... ............................................................................................................................... 4 Por que a empresa optou por direcionar a pesquisa ao setor SND? .................................................................................................................... ............................................................................................................................... .............................................................................................................................. 57 APÊNDICE D – Roteiro de Entrevista com a Nutricionista I DADOS IDENTIFICAÇÃO Tempo na empresa: _______________________________________________ Cargo / função: __________________________________________________ Escolaridade: ____________________________________________________ Experiência profissional: ___________________________________________ II PERGUNTAS ESPECÍFICAS 1 Como é composta a equipe de trabalho do SND? .................................................................................................................... ............................................................................................................................... ............................................................................................................................... 2 Quais as maiores dificuldades enfrentadas na rotina diária de serviço? .................................................................................................................... ............................................................................................................................... ............................................................................................................................... 3 Quais os tipos de dietas mais frequentemente recomendados aos pacientes? .................................................................................................................... ............................................................................................................................... ............................................................................................................................... 4 Quais as atividades diárias onde há maior consumo de tempo? .................................................................................................................... ............................................................................................................................... .............................................................................................................................. 58 5 Quais as principais modificações ocorridas ao longo dos anos na maneira de trabalhar dentro do setor? Como foi a adaptação dos funcionários à essas mudanças? .................................................................................................................... ............................................................................................................................... ...............................................................................................................................