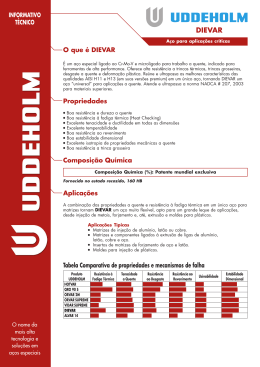

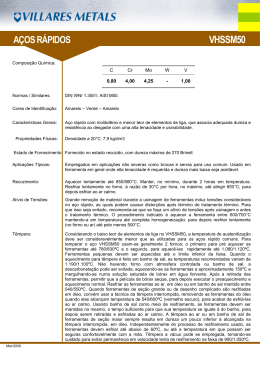

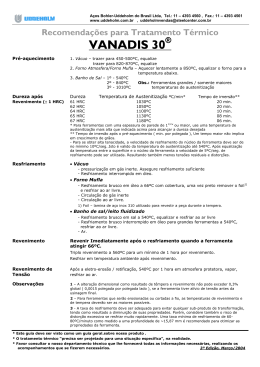

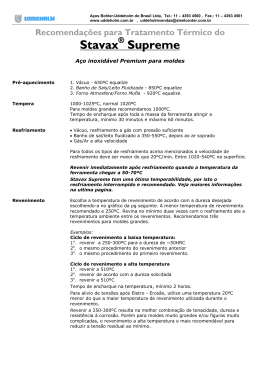

INFORMATIVO TÉCNICO VANADIS 4 EXTRA O que é Vanadis 4 Extra É um aço especial ligado ao Cr-Mo-V fabricado pela metalurgia do pó de 4ª geração para trabalho a frio que oferece uma excelente combinação de resistência ao desgaste e alta tenacidade e ductilidade para ferramentas de alta performance. Substitui o aço Vanadis 4 com uma maior tenacidade. Propriedades que solucionam • • • • • • • • Excelente ductilidade Elevada resistência ao desgaste abrasivo-adesivo Elevada resistência à compressão Boa estabilidade dimensional durante o tratamento térmico e em serviço Boa resistência ao revenimento Excelentes propriedades de têmpera total Boa usinabilidade e retificabilidade Boa resistência ao revenimento Composição Química, % C Si Mn Cr Mo V 1,40 0,40 0,40 4,70 3,50 3,70 Fornecido no estado Recozido, ~ 230 HB Similaridades AISI * / * , DIN * / * Aplicações Desenvolvido para aplicações onde o desgaste adesivo ou lascamento/trinca são os mecanismos de falhas predominantes, como por exemplo processamento de matéria-prima aderentes, como aço inox austenítico, aço baixo carbono, cobre, alumínio, etc.., e processamentos de matérias-primas de maior espessura e materiais de alta resistência. Aplicações Típicas • Estampagem e conformação em geral • Fine blanking - Estampagem fina • Extrusão a frio • Ferramentas de compactação de pós • Facas • Matrizes para repuxo profundo • Substrato para coberturas superficiais. Tabela Comparativa de propriedades e mecanismos de falha Qualidade UDDEHOLM A mais alta tecnologia em aços especiais ARNE CALMAX CALDIE RIGOR SLEIPNER SVERKER 21 SVERKER 3 VANADIS 4 EXTRA VANADIS 6 VANADIS 10 VANADIS 23 VANADIS 30 VANADIS 60 AISI M:2 Resistência a Deformação Plástica Resistência ao Desgaste Usinabilidade Retíficabilidade Estabilidade Dimensional Abrasivo Adesivo Resistência a trinca por fadiga Ductibilidade / Tenacidade / Resistência ao Trinca lascamento grosseira INFORMATIVO TÉCNICO VANADIS 4 EXTRA Tratamento Térmico Recozimento Proteger a ferramenta e aquecer até 900°C. Depois resfriar em forno a 10°C/hora até 750°C, depois resfriar ao ar livre. Alivio de tensões Após usinagem de desbaste a ferramenta deverá ser aquecida até 650°C, com tempo de encharque de 2 horas no mínimo. Resfriar lentamente até 500°C, depois resfriar ao ar livre. Têmpera Temperatura de Pré-aquecimento: 600 – 700°C Temperatura de austenitização: 940 – 1150°C, Ideal: 1020°C, para peças com secção maior do que 70mm, utilizar 1060°C Tempo de encharque: 30 minutos, abaixo 1100°C, 15 minutos, acima de 1100°C Nota: Proteger a ferramenta contra a descarbonetação e oxidação durante a têmpera. Resfriamento • • • • Forno a vácuo com gás a alta velocidade de pressão positiva suficiente ( >5 bars ) Banho de martêmpera ou leito fluidizado a 500 - 550°C ou 200 - 350°C Ar forçado / gás Óleo quente Nota 1: Revenir imediatamente após o resfriamento ter baixado a temperatura para 50-70°C. Nota 2: Para se obter as propriedades desejadas na ferramenta, a taxa de resfriamento deverá ser a maior possível, observando-se a deformação aceitável. Nota 3: Ferramentas com seção maior do que 70 mm devem ser resfriados por ar forçado após banho de martêmpera. A falta de circulação do ar resultará em uma dureza mais baixa. Revenimento Para aplicações em trabalho a frio o revenimento deve ser sempre a 560°C independentemente da temperatura de austenitização. Revenir 3 vezes por 1hora cada. A ferramenta deverá ser resfriada até a temperatura ambiente entre os revenimentos. A austenita retida contida será menor que 3% após este ciclo de revenimento. Dureza Final Temperatura de austenitização Dureza ( HRC ) 1000°C ......................................... 57 — 59 1050°C ......................................... 61 — 63 1100°C ......................................... 62 — 64 Tratamento Sub-Zero Indicado para peças que requerem máxima estabilidade dimensional. Imediatamente após o resfriamento e a peça ter atingido a temperatura ambiente, submeter ao sub-zero entre –70°C a –80°C ou em nitrogênio líquido, tempo de encharque de 3 a 4 horas, seguido de revenimento. Através do tratamento sub-zero a peça sofrerá um aumento de ~1 HRC na dureza. Evitar perfis complicados pois aumenta o risco de trincas. Para maiores informações, consulte nosso departamento técnico A mais alta tecnologia em aços especiais Aços Bohler-Uddeholm do Brasil Ltda - Divisão Uddeholm Est. Yae Massumoto, 353 • 09842-160 • S.B.C • SP ☎ (11) 4393 4560 • Fax.: (11) 4393 4561 [email protected] • www.uddeholm.com.br Edição 1, 2005

Baixar