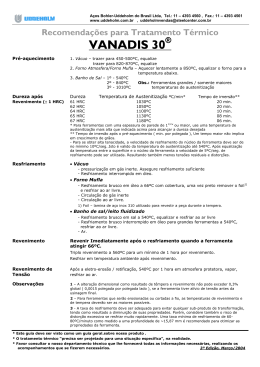

AÇO PARA MOLDES VP20IM Composição Química: C Mn Cr Mo Ni 0,36 1,30 1,80 0,20 1,00 Similares: WNr 1.2738 Cores de Identificação: Lilás – Prata – Lilás Características: Aço elaborado através de desgaseificação a vácuo com posterior refino pelo processo ESR (Electro - Slag - Refining), fornecido no estado temperado e revenido, cujos principais benefícios são: • Elevada propriedades mecânicas, com alta homogeneidade em todas as direções. • Elevado grau de pureza. • Boa usinabilidade, tanto no estado recozido quanto beneficiado. • Boa soldabilidade. • Excelente polibilidade. • Possibilidade de utilização da barra ou bloco até o núcleo. • Boa uniformidade de dureza. • Pode ser nitretado para aumentar a resistência ao desgaste superficial. • Boa reprodutibilidade. Estado de fornecimento: Fornecido temperado e revenido - dureza de 30 a 34 HRC. Pode também ser fornecido, sob consulta, no estado recozido ou com outros valores de dureza. O acabamento superficial é usinado com atendimento através de corte/recorte. Formas e bitolas disponíveis: Redondo: max. 680 mm. Quadrado: max. 600 mm. Retangular: área max. 3600 cm2. Outras dimensões, sob consulta. Aplicações: • Moldes para injeção de plásticos não clorados. • Matrizes para extrusão de termoplásticos não clorados. • Moldes para sopro. Recozimento: Aquecer lenta e uniformemente até temperaturas entre 760 e 800 ºC, a uma taxa de 100 ºC/h, mantendo 1 hora para cada 25 mm da maior seção da peça. Resfriar lentamente em forno (30 ºC/h) até 600 ºC; após, resfriar em ar calmo. Alívio de Tensões: Após usinagem com grande remoção de material, recomenda-se alívio de tensões, aquecendo os moldes lenta e uniformemente (100 ºC/h) até 530 ºC, mantendo 0,5 hora em temperatura para cada 25 mm da maior seção na peça; independente da seção, o tempo não deve ser inferior a 2 horas. Após o alívio, resfriar em ar calmo. Dez/2003 AÇO PARA MOLDES VP20IM Têmpera: Durante a têmpera, deve-se proteger a superfície dos moldes contra descarbonetação e oxidação. Aquecer lenta e uniformemente a (100 ºC/h) até 400 ºC e, em seguida, no máximo a 300 ºC/h até a temperatura de austenitização, entre 840 e 860 ºC. Manter em temperatura até completa homogeneização de toda peça. O resfriamento deve ser realizado em óleo apropriado para têmpera, agitado e aquecido entre 40 e 70ºC, até que a temperatura do molde atinja 100 ºC. Em seguida, resfriar ao ar calmo entre 50 e 70 ºC. Revenimento: As ferramentas devem ser revenidas imediatamente após a têmpera, tão logo atinjam 60 ºC. Fazer, no mínimo, 2 revenimentos e entre cada revenimento as peças devem resfriar lentamente até a temperatura ambiente. Revenir entre 550 e 650 ºC, conforme a dureza desejada (curva abaixo). O tempo de cada revenimento deve ser, de no mínimo, 2 horas. Para peças maiores que 70 mm, deve-se calcular o tempo em função de sua dimensão. Considerar 1 hora para cada polegada de espessura. Curva de Revenimento: Dureza (HRC) 60 50 40 30 20 100 200 300 400 500 600 700 Temperatura de Revenimento ( °C ) Curva obtida após tratamento térmico em corpos de prova de 20 x 20 mm 2. Nitretação: Recomendada quando são requeridos altos níveis de dureza superficial e resistência à abrasão. Deve ser realizada após a têmpera e revenimento, desde que a temperatura de nitretação seja no mínimo 50 ºC inferior à temperatura do último revenimento. Eletroerosão: Quando utilizada a eletroerosão nos moldes beneficiados, recomenda-se remover a camada superficial alterada, com rebolo de grana fina ou lixa e revenir a peça em uma temperatura de 50 ºC abaixo do último revenimento realizado. Nota: Todas as informações apresentadas são apenas orientativas. Elas não têm relação com garantias de propriedades específicas. Dez/2003

Baixar