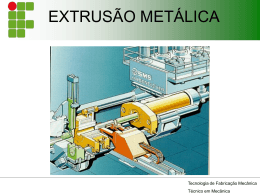

EXTRUSÃO EXTRUSÃO Prof. M.Sc.: Anael Krelling 1 EXTRUSÃO DEFINIÇÃO DO PROCESSO É um processo no qual um bloco metálico é colocado dentro de um recipiente e reduzido na sua seção transversal através da aplicação de elevadas forças de compressão, forçando-o a escoar através de um orifício ou matriz. Devida às grandes forças necessárias para promover a conformação, a maioria dos metais é extrudada a quente, condições onde a resistência á deformação do metal é menor. Porém, para muitos metais, de caráter mais dúctil, é possível a extrusão a frio. Apresenta a grande vantagem de possibilitar a obtenção de barras, perfis e até tubos com seções transversais com diversos formatos, desde os mais simples, como os circulares, quadrados e sextavados, até os mais complexos. 2 EXTRUSÃO 3 EXTRUSÃO EXTRUSÃO A QUENTE A maioria dos metais são extrudados a quente devido a vantagem da diminuição da tensão de escoamento e da resistência à deformação que ocorre com o aumento da temperatura. Por outro lado, o trabalho a quente introduz problemas associados a: •Oxidação dos tarugos; •Oxidação das ferramentas de extrusão; •Amolecimento da matriz e das ferramentas de extrusão; •Necessidade de utilização de aços especiais resistentes a elevadas temperaturas. 4 EXTRUSÃO 5 EXTRUSÃO EXTRUSÃO A FRIO A extrusão a frio está relacionada com a conformação de perfis de pequenos componentes de máquinas, como corpos de velas de ignição, eixos, alfinetes e cilindros vazados. Componentes simétricos são particularmente adequados. A precisão dimensional, alta produção e o acabamento são pontos fortes do processo. Associado ao elevado encruamento devido a deformação a frio é possível obter-se os seguintes benefícios: •Fornecer peças com maior resistência mecânica, dureza, resistência ao desgaste e rigidez; •Usar materiais mais baratos com baixo teor de elementos de liga. A extrusão a frio é largamente empregada na fabricação de componentes da indústria automobilística. 6 EXTRUSÃO TIPOS DE PROCESSOS Extrusão Direta – neste caso o tarugo de metal é colocado no container e é pressionado através de uma matriz por um êmbolo. O estampo é posicionado no extremo do êmbolo em contato com o tarugo. Neste caso o atrito entre o tarugo e o container é muito elevado, exigindo alta carga para extrusão. 7 EXTRUSÃO 8 EXTRUSÃO Extrusão Indireta – neste caso o próprio êmbolo, vazado, conduz a matriz, enquanto o outro extremo do container é fechado por uma placa. No processo de extrusão indireta existe uma nítida vantagem em relação à extrusão direta, pois neste processo não existe o movimento relativo tarugo-container e menores as forças de atrito envolvidas. Isto apresenta as seguintes vantagens: •Melhor o fluxo de escoamento de metal dentro do container; •Menores as forças de extrusão necessárias para deformar o material. 9 EXTRUSÃO 10 EXTRUSÃO Extrusão Hidrostática – é um processo no qual o tarugo, aquecido ou frio, é extrudado através de pressão exercida por fluido pressurizado, em vez de um punção. A extrusão hidrostática é realizada usualmente a temperatura ambiente, em geral usando óleo vegetal como meio fluido, combinando as qualidades de viscosidade e lubrificação. Pode-se também trabalhar em alta temperatura. Neste caso ceras , polímeros ou vidro são usados como fluido, que também tem a função de manter o isolamento térmico do tarugo durante o procedimento de extrusão. 11 EXTRUSÃO 12 EXTRUSÃO Extrusão Lateral – o material do tarugo é forçado através de abertura lateral da câmara. Os eixos do punção e da peça têm diferentes direções (ângulo reto). 13 EXTRUSÃO PARÂMETROS DA EXTRUSÃO Parâmetros Geométricos: •Ângulo da matriz (α); •Relação de extrusão que é o quociente entre as áreas das seções transversais do tarugo A0 e do produto extrudado Af; •O Diâmetro do Círculo Circunscrito (DCC) que é o diâmetro do menor círculo no qual se inscreve a seção transversal. Quanto maior o DCC, maior controle é necessário para manter as dimensões do perfil extrudado. Portanto, tamanho é um dos fatores que descrevem a complexidade de um perfil. 14 EXTRUSÃO A complexidade da extrusão é medida pela relação entre o perímetro da seção do produto extrudado e a área da seção transversal. Esta relação é denominada fator de forma. É usado por muitos profissionais de extrusão como base para avaliar custos. A outra medida da complexidade do perfil é a classificação dos perfis extrudados em diferentes grupos, baseada na dificuldade de extrusão. 15 EXTRUSÃO Parâmetros Físicos: Força de Extrusão – a força requerida para o processo depende da resistência do material, da relação de extrusão, da fricção na câmara e na matriz, e outras variáveis como a temperatura e a velocidade de extrusão. A força pode ser estimada pela fórmula: 16 EXTRUSÃO TEMPERATURA DE TRABALHO Na extrusão do aço os tarugos são aquecidos na faixa de 1100 a 1200oC; As ferramentas são pré-aquecidas em temperaturas em torno de de 350oC; A combinação de altas tensões e temperaturas elevadas provoca um desgaste intenso no sistema de lubrificação. VELOCIDADE DE DEFORMAÇÃO Em processos realizados a elevadas temperaturas é necessário elevada velocidade de extrusão. Quanto maior a velocidade de avanço do êmbolo maior a transferência de calor para do tarugo para as ferramentas; Podem ser usadas velocidades da ordem de 2500 a 4000 cm/min, sendo necessário para tanto um sistema acumulador hidráulico na prensa; Em metais propensos a fragilidade a quente, como o alumínio e o cobre, a velocidade do êmbolo deve ficar restrita a poucos metros por minuto; O aumento da velocidade produz um aumento da pressão de extrusão; Em extrusão com baixas velocidades ocorre um resfriamento considerável do tarugo. Isto pode provocar o aumento da força de extrusão, devido ao aumento 17 da tensão de escoamento do material. EXTRUSÃO As limitações do processo de extrusão são: FORÇAS ENVOLVIDAS = as força exigidas para conformação são muito elevadas, sendo necessário a utilização de grandes prensas ou máquinas especiais; FERRAMENTAS = são muito complexas e caras; SERIAÇÃO = só é viável e adequado para grandes seriações (> 10.000 peças) em função do custo da ferramenta; RECOZIMENTO = necessário recristalização intermediária, provocando aumento de custos; FORMAS = o processo é adequado geometricamente mais simples (axiais). para a produção de peças 18 EXTRUSÃO FLUXO DE METAL O fluxo do metal é comparável ao escoamento de um fluido num canal. Os grãos tendem a alongar-se formando uma estrutura com orientação preferencial. O fluxo inadequado pode causar inúmeros defeitos. A técnica de observação do fluxo consiste em seccionar o tarugo ao longo de seu comprimento e marcar uma das faces com um quadriculado. As duas metades são então colocadas juntas na câmara e extrudadas. Após a extrusão as partes são novamente separadas para exame. Na figura abaixo pode ser observado o resultado desta técnica, para três situações típicas da extrusão direta para matriz quadrada (ângulo da matriz de 90 0). 19 EXTRUSÃO Observe as zonas mortas nas figuras b) e c) , onde o metal fica praticamente estacionário nos cantos. A situação é similar ao escoamento de fluido num canal com cantos vivos e curvas. 20 EXTRUSÃO DEFEITOS DA EXTRUSÃO TRINCA SUPERFICIAL – ocorre quando a temperatura ou a velocidade é muito alta. Estas causam um aumento significativo da temperatura da superfície, causando trincas e rasgos. Os defeitos são intergranulares. Ocorrem especialmente em ligas de alumínio, magnésio e zinco, embora possam ocorrer em ligas de alta temperatura. Estes defeitos podem ser evitados reduzindo-se a velocidade de extrusão e diminuindo a temperatura do tarugo CACHIMBO – o tipo de padrão de fluxo mostrado anteriormente tende a arrastar óxidos e impurezas superficiais para o centro do tarugo, como num funil. Este defeito é conhecido como defeito cachimbo (ou rabo de peixe) . O defeito pode se estender até um terço do comprimento da parte extrudada e deve ser eliminado por corte. O defeito pode ser minimizado alterando-se o padrão de fluxo para um comportamento mais uniforme., controlando a fricção e minimizando os gradientes de temperatura. Alternativamente o tarugo pode ser usinado ou tratado quimicamente antes da extrusão, removendo-se as impurezas superficiais. 21 EXTRUSÃO TRINCA INTERNA – o centro do tarugo pode desenvolver fissuras que são conhecidas como trincas centrais, fratura tipo ponta de flecha ou chevron. O defeito é atribuído à tensão hidrostática de tração na linha central, similar à situação da região de estricção em um corpo em ensaio de tração. A tendência à formação de fissuras centrais aumenta com o crescimento da fricção e da relação de extrusão . Este tipo de defeito também aparece na extrusão de tubos. 22 EXTRUSÃO EQUIPAMENTOS DE EXTRUSÃO Os equipamentos de extrusão são compostos por: • Prensa de extrusão; • Ferramentas de extrusão; • Equipamento para aquecimento dos tarugos; •Serra para cortar o material a quente para cortar o rejeito da ponta; • Mesa de saída para acompanhar o material extrudado; • Desempenadeira para corrigir pequenos empenos no produto final. A extrusão pode ser feita com um bloco de carbono entre o tarugo e o estampo para permitir a completa extrusão do tarugo, sem sobras ou refugo. 23 EXTRUSÃO 24 EXTRUSÃO 25 EXTRUSÃO A ferramenta de extrusão é composta pelas seguintes partes: •FIEIRA OU MATRIZ = feita de aço ferramenta, ligado, temperado e revenido, com grande resistência ao desgaste e mecânica, bem como resistência a quente (elevadas temperaturas) quando a extrusão for feita a quente; •PORTA-FIEIRA = dá o suporte à fieira; •ENCAIXE DA PORTA-FIEIRA = sustenta toda a ferramenta e permite uma remoção ou troca rápida •PLACA DE APOIO = resiste toda a força compressiva exercida sobre a fieira •CAMISA OU BUCHA = fornece uma proteção contra a parede interna do recipiente; •RECIPIENTE OU CONTAINER = deve resistir toda pressão exercida sobre o material. 26

Baixar