ADALTO FURLANETTO PLANEJAMENTO PROGRAMAÇÃO E CONTROLE DA PRODUÇÃO Criciúma, 2004 1 ADALTO FURLANETTO PLANEJAMENTO PROGRAMAÇÃO E CONTROLE DA PRODUÇÃO Monografia apresentada à Diretoria de PósGraduação da Universidade do Extremo Sul Catarinense – UNESC, para a obtenção do título de Especialista em MBA de Gerência da Produção. Prof. Orientador: Msc. Dino Gorini Neto Criciúma, 2004 2 AGRADECIMENTOS A Deus, por conceder a todos os seus filhos a capacidade infinita de realizar tudo o que lhes foi imaginado, apesar de que muitas vezes não saibamos aproveitar da melhor forma esta capacidade; Aos meus pais e meus familiares, pelo apoio constante, pelo suporte e conforto do lar em todos os momentos de execução deste trabalho; Ao orientador Dino Gorini Neto, pelo conhecimento, clareza e disponibilidade demonstrados durante todas as etapas de desenvolvimento deste trabalho; Aos professores e funcionários da Diretoria de Pós-Graduação da UNESC, pela oportunidade de aquisição e troca de conhecimento; A todos, que contribuíram de alguma forma para a conclusão de mais esta etapa em minha vida. 3 RESUMO Este trabalho tem como objetivo apresentar os conceitos necessários para se entender de forma geral, o que é e para que serve o Planejamento Programação e Controle da Produção (PPCP). É um trabalho bibliográfico e que tem como fechamento às diretrizes para a estruturação do sistema de PPCP em empresas que não o possuem ou que o utilizam mas de forma informal. Realizou-se inicialmente uma pesquisa bibliográfica, buscando os conceitos individualmente de planejamento, programação e controle no âmbito da produção. Nesta fase procurou-se identificar e entender estas três ações dentro dos sistemas produtivos mais comuns utilizados nas empresas. De posse dessas informações e com base em outras teorias existentes desenvolveu-se, conforme mostra no capítulo quatro, um roteiro que permite a implantação e estruturação de um sistema de PPCP. Palavras-chave: Planejamento da Produção, Controle, Programação, Cadeia Produtiva. 4 SUMÁRIO LISTA DE SIGLAS .................................................................................................... LISTA DE FIGURAS ................................................................................................. INTRODUÇÃO .......................................................................................................... 1 PLANEJAMENTO DA PRODUÇÃO ....................................................................... 1.1 Conceito e Finalidade de Planejamento da Produção......................................... 1.2 Fases do Planejamento da Produção.................................................................. 1.2.1 Previsão de Vendas ......................................................................................... 1.2.2 Capacidade de Produção ................................................................................. 1.2.3 Elaboração do Plano de Produção ................................................................... 2 PROGRAMAÇÃO DA PRODUÇÃO ....................................................................... 2.1 Conceito e Objetivos da Programação da Produção........................................... 2.2 Fases da Programação da Produção .................................................................. 2.2.1 Emissão e Liberação de Ordens ...................................................................... 2.2.2 Liberação da Produção .................................................................................... 2.3 Análise da Capacidade de Produção .................................................................. 3 CONTROLE E ACOMPANHAMENTO DA PRODUÇÃO........................................ 3.1 Conceito de Controle da Produção ..................................................................... 3.2 Finalidades ou Funções do Controle da Produção.............................................. 5 3.3 objetivos e Fases do Controle da Produção........................................................ 3.4 Métodos de Controle da Produção...................................................................... 3.5 Tipos ou Níveis de Controle da Produção ........................................................... 4 ESTRUTURAÇÃO DO SISTEMA DE PPCP .......................................................... 4.1 O Diagnostico Atual da Situação Referente ao PPCP ........................................ 4.1.1 A Comunicação e o Relacionamento Entre as Áreas Com a Produção/PPCP 4.1.2 Os Dados da Produção e o Ambiente no Planejamento e Controle da Produção ................................................................................................................... 4.1.3 O PPCP Atual................................................................................................... 4.2 Estabelecimento de Objetivos Para a Estruturação do PPCP............................. 4.3 A Definição e Descrição dos Subsistemas Necessários ..................................... 4.3.1 A Definição dos Subsistemas........................................................................... 4.3.2 A Descrição dos Subsistemas.......................................................................... 4.4 A Informatização do Sistema de PPCP ............................................................... CONSIDERAÇÕES FINAIS ...................................................................................... REFERÊNCIAS......................................................................................................... 6 LISTA DE SIGLAS CP – Controle da Produção CQ – Controle da Qualidade MP – Matérias-primas OC – Ordem de Compra OM – Ordem de Montagem OP – Ordem de Produção OS – Ordem de Serviço PA – Produtos Acabados PCP – Planejamento e Controle da Produção PMP – Plano-mestre de Produção PP – Planejamento da Produção PPCP – Planejamento Programação e Controle da Produção RM – Requisição de Materiais 7 LISTA DE FIGURAS Figura 1 – Finalidades do planejamento da produção............................................... Figura 2 – Subfatores que determinam a capacidade de produção .......................... Figura 3 – Origem do planejamento-mestre da produção ......................................... Figura 4 – A influência dos sistemas de produção na elaboração do plano de produção ................................................................................................................... Figura 5 – O plano de produção para encomenda .................................................... Figura 6 – O plano de produção contínua ou seriada ............................................... Figura 7 – O fluxo de informações da programação da produção............................ Figura 8 – Hierarquização dos planos....................................................................... Figura 9 – As finalidades da liberação da produção.................................................. Figura 10 – O controle como um processo cíclico..................................................... Figura 11 – Os padrões de controle .......................................................................... Figura 12 – Os principais métodos de CP ................................................................. 8 INTRODUÇÃO O sucesso e sobrevivência de uma empresa depende entre outros fatores da eficiência com a qual produz seus produtos ou serviços. A falta de conhecimento da área da produção, desde a venda do produto até as informações pertinentes ao controle produtivo, pode resultar na ineficiência da empresa. Assim sendo é necessário que as empresas trabalhem na busca constante do aperfeiçoamento de seus sistemas de produção. Para isto é importante que haja integração entre todas as áreas da empresa, onde cada uma conheça e tenha liberdade de opinar nas ações das outras. 1.1 Origem do trabalho As empresas surgem e normalmente crescem desordenadamente em virtude de falta de planejamento e organização sistêmica. Na área produtiva geralmente desenvolvem-se fluxos produtivos os quais por não serem definidos e organizados como sistemas pecam no quesito eficiência e eficácia. Muitas vezes até existem sistemas informais de razoável desempenho, mas enquanto não totalmente organizados dificilmente alcançarão todo resultado que se é possível. Dentro deste contesto, o trabalho pretende orientar no sentido de abordar o Planejamento de Programação e Controle da Produção (PPCP) sob o ponto de vista de um sistema de apoio ao fluxo e as áreas da produção. Também mostrará 9 que, através dele, se faz a ligação da produção com as áreas de vendas, finanças e marketing das empresas. 1.2 Objetivos 1.2.1 Objetivo geral Desenvolver uma seqüência ordenada de ações para a estruturação de um sistema de planejamento, programação e controle de produção. 1.2.2 Objetivos específicos - Buscar fundamentação teórica sobre planejamento, controle e programação da produção; - Detalhamento das ações a serem desenvolvidas durante a estruturação do PPCP. 1.3 Justificativa O planejamento, programação e controle da produção com a função de fornecer informações e proporcionar feedback para comandar e controlar o sistema 10 produtivo, torna possível uma minuciosa análise de toda a empresa, ao comparar o planejado com o realizado. Assim sendo, estas funções são muito importantes para que as empresas sobrevivam no ambiente competitivo atual. Este trabalho tende a contribuir para isto de forma teórica e também prática. Na parte teórica, inicialmente está listado de forma ampla os concertos do PPCP. E finalizando este trabalho, encontra-se um roteiro de aplicação prática da estruturação do sistema de planejamento, programação e controle no fluxo produtivo. 11 1 PLANEJAMENTO DA PRODUÇÃO Ao ser considerada como forma predominante de organização, o planejamento da produção ocupa uma parte significativa das ciências que estudam os processos produtivos. Fazer com que as empresas funcionem em sintonia é o desejo dobrado daqueles que durante um ciclo de desenvolvimento trabalham estruturando uma organização. As empresas não trabalham sem ter um objetivo claro a cumprir. Este objetivo deve ser planejado com base em uma previsão de vendas que não ultrapasse a sua capacidade de produção. Com vista nestes dois fatores o planejamento da produção trabalha com as máquinas, as matérias-primas e a mãode-obra, proporcionando um resultado de produção que alcance os objetivos da empresa. 1.1 Conceito e Finalidade de Planejamento da Produção Segundo pressupostos teóricos pesquisados, para que o processo produtivo possua o sincronismo desejado, são necessárias as costuras entre os conceitos de planejamento entre os setores. A comunicação franca intersetorial vitaliza a capacidade organizacional por permear as informações desde o cliente até o pós-venda. 12 O planejamento da produção é o estabelecimento a priori daquilo que a empresa deverá produzir, tendo em vista, de um lado, a sua capacidade de produção e, de outro lado, a previsão de vendas que deve ser atendida. O PP é um conjunto de funções integradas que visam orientar o processo produtivo em função dos objetivos da empresa e dos recursos empresariais disponíveis (CHIAVENATO, 1990, p. 44). Para Tubino (2000, p.25) “planejamento Estratégico da Produção: consiste em estabelecer um plano de produção para determinado período (longo prazo) segundo as estimativas de vendas e disponibilidade de recursos financeiros e produtivos”. Segundo Chiavenato (1990, p. 44) “a finalidade do planejamento da produção é obter simultaneamente a melhor eficiência e eficácia do processo produtivo. Em suma , o planejamento da produção procura definir antecipadamente o que se deve fazer, quando fazer, quem deve fazer e como fazer”. Figura 1 – Finalidades do planejamento da produção O que fazer Produtos/Serviços Quanto fazer Capacidade de Produção Quando fazer Quem deve fazer Unidades de Produção/Assessoria Como fazer Processos de Produção Fonte: Chiavenato, 1990, p. 45. O Planejamento da Produção é uma previsão do que a empresa irá produzir baseado na capacidade de produção da empresa e referente a uma 13 previsão de vendas a ser atendida, tornando-se um conjunto de funções integradas com o objetivo de orientar e coordenar o processo produtivo, integrando máquinas, pessoas, matérias-primas e materiais. Na essência o planejamento da produção define com antecedência o que, quando, quem e como se deve produzir. 1.2 Fases do Planejamento da Produção As empresas são partes de uma sociedade e tem com ela, sobretudo, a interna, um forte compromisso. Cada grupo organizado tem características próprias quanto à missão, valores e ética, que constituem verdadeiros desafios. Para Russomano (1979, p. 41) “como um organismo, o planejamento da produção exerce um certo número de funções a fim de cumprir sua missão. Nem sempre, entretanto, todas essas funções estão sujeitas à chefia de um só departamento”. Segundo este mesmo autor, podemos listar as seguintes funções do planejamento da produção: - planejamento e controle de estoques; - emissão de ordens; - programação das ordens de fabricação; - movimentação das ordens de fabricação; - acompanhamento da produção. Segundo Chiavenato (1990, p. 46) o planejamento da produção obedece as seguintes fases: 14 a) Elaboração do plano de produção; b) Programação de produção (máquinas, materiais e mão-de-obra); c) Emissão de ordens de produção; d) Liberação da produção. Apresenta, ainda, os principais fatores determinantes do plano de produção: a) Previsão de vendas: que constitui a expectativa de vendas da empresa; b)Capacidade de produção: que representa o potencial produtivo da empresa; c) Disponibilidade de Matérias-primas (MP) no mercado fornecedor; d)Recursos Financeiros que a empresa tem a sua disposição para adquirir matérias-primas e demais recursos para produzir. No planejamento da produção existem algumas etapas a serem seguidas, sendo a principal delas a elaboração de um plano de produção. O plano de produção de uma empresa deve estabelecer o que a empresa deve produzir dentro de um determinado período, geralmente é determinado pelo tipo de produto a ser fornecido ou em outros casos se for produção sob encomenda, pelo tamanho do fornecimento encomendado. Dentro deste plano de produção ainda há três fatores determinantes a serem trabalhados que são: a previsão de vendas, que irá estabelecer uma expectativa de produção para a empresa; a capacidade de produção, que estabelece o quanto à empresa pode produzir, e a disponibilidade de matérias- 15 primas que são os subsídios brutos para a produção e que dependem do mercado fornecedor. 1.2.1 Previsão de Vendas A previsão de vendas dentro de uma empresa forma a base para o planejamento da produção, vendas e finanças da empresa. Ela representa o volume de produtos ou serviços que a empresa se dispõe a colocar no mercado durante um determinado período da sua capacidade de produção. A previsão de vendas deve especificar cada produto/serviço da empresa e as vendas previstas para cada mês do exercício. Essa quantidade de vendas prevista mensalmente representa a quantidade de produtos/serviços que deve ser produzida e colocada a disposição do órgão de vendas para a entrega aos clientes (CHIAVENATO, 1990, p.48). A previsão de vendas geralmente é elaborada pelo departamento de marketing ou vendas da empresa. A forma pode ser por métodos qualitativos ou quantitativos, sendo que pela primeira forma citada baseia-se no julgamento de gerentes ou profissionais de vendas da empresa em vistas a vendas passadas, já na forma quantitativa leva-se em conta dados e valores históricos obtidos através dos períodos passados de funcionamento da empresa ou do mercado. Os métodos de previsão de demanda podem ser qualitativos, quantitativos ou mistos. Os primeiros, exclusivamente intuitivos, baseiam-se no julgamento dos gerentes e vendedores da empresa, bem como na opinião dos consumidores e fornecedores. Nos métodos quantitativos os dados futuros são obtidos a partir de dados históricos que são plotados, ajustados a curvas representativas e extrapolados (RUSSOMANO, 1995, p. 127). 16 1.2.2 Capacidade de Produção Um dos grandes equívocos existentes pe a falta de integração entre os setores da organização. A ausência de comunicação entre áreas. Suprimentos demandam informações de vendas que por sua vez depende da administração da fábrica nos dados de capacidade produtiva. A capacidade de produção da empresa constitui o potencial produtivo de que ela dispõe; é aquilo que a empresa pode produzir em condições normais. Em outras palavras representa o volume ideal de produção de produtos/serviços que a empresa pode realizar. Contudo, nem sempre esse volume ideal significa o volume máximo de produção que a empresa pode suportar em um regime intensivo de horas extras e de utilização ininterrupta de equipamentos. O volume ideal de produção representa um nível adequado de atividades que permita o máximo de lucratividade e o mínimo de custos, de produção, de mão-de-obra, de manutenção etc (CHIAVENATO,1990, p. 49). A capacidade de produção da empresa depende, por sua vez, de quatro subfatores, a saber: a capacidade instalada, a mão-de-obra disponível a matériaprima disponível e os recursos financeiros. Vejamos cada um desses quatro fatores: a) Capacidade instalada: é a quantidade de máquinas e equipamentos que a empresa possui e o potencial de produção que eles permitem alcançar. A capacidade instalada representa a produção possível, se todas as máquinas e equipamentos estiverem plenamente disponíveis e em funcionamento ininterrupto. b) Mão-de-obra disponível: é a quantidade de pessoas com que a empresa pode contar para executar o plano de produção. As máquinas não funcionam sozinhas e dependem dos operários habilitados para operá-las e mantê-las em funcionamento. c) Matéria-prima disponível: representa a matéria-prima básica, os materiais e insumos que os fornecedores entregam à empresa para abastecer a produção. d) Recursos financeiros: a capacidade financeira de fazer investimentos em produção, compras de matérias-primas, aquisição de máquinas e equipamento é um importante subfator da capacidade produtiva (CHIAVENATO,1990, p. 51). 17 Figura 2 – Subfatores que determinam a capacidade de produção Capacidade instalada Capacidade de Produção Mão-de-obra disponível Matéria-prima disponível Fonte: Chiavenato, 1990, p. 51. Recursos financeiros Segundo Chiavenato (1990, p. 51) “a capacidade de produção da empresa precisa ser convenientemente aplicada e explorada para tornar os recursos empresariais (ou fatores de produção) rentáveis e evitar o desperdício de tempo, de esforços e de dinheiro”. Um bom planejamento estratégico da produção deve preocupar-se em balancear os recursos produtivos de forma a atender à demanda com uma carga adequada para os recursos da empresa. Se os recursos disponíveis e previstos não forem suficientes, mais recursos deverão ser planejados, ou o plano reduzido. Por outro lado, se os recursos forem excessivos e gerarem ociosidade, a demanda planejada poderá ser aumentada ou os recursos excessivos poderão ser dispensados e transformados em capital. De qualquer forma é importante analisar a necessidade futura de capacidade e confrontá-la com a capacidade atual e a previsão de expansão pretendida (TUBINO, 2000, p. 58). Existem várias formas de se obter a capacidade de produção de um plano. Depende basicamente de como este plano foi obtido, de como foram agrupados os produtos em famílias dentro da unidade de negócio, e de qual nosso interesse em consolidar os recursos em grupos (departamentos, células, máquinas etc) para análise. Segundo Tubino (2000, p. 58) uma rotina que pode ser seguida para esta análise é apresentada a seguir: 18 1. identificar os grupos de recursos a serem incluídos na analise; 2. obter o padrão de consumo (horas/unidade) de cada família incluída no plano para cada grupo de recursos; 3. multiplicar o padrão de consumo de cada família para cada grupo de recursos pela quantidade de produção própria prevista no plano para cada família; 4. consolidar as necessidades de capacidade para cada grupo de recursos. A capacidade de produção de uma empresa deve ser considerada como sendo aquilo que a empresa pode produzir em condições normais, deve representar o volume ideal de produção de produtos ou serviços que ela possa realizar. Sendo assim nem sempre este volume ideal será o volume máximo de produção que a empresa pode suportar, podendo sob o uso de horas extras e uso ininterrupto de equipamentos aumentar sua capacidade de produção numa eventual necessidade. O volume ideal de produção representa um nível adequado que permita o máximo de lucratividade com o mínimo de custos. A capacidade de produção depende de quatro fatores que são: a capacidade instalada, que é a quantidade de máquinas e equipamentos que a empresa dispõe; a mão-de-obra disponível que é a quantidade de profissionais com que a empresa pode contar para executar suas atividades; a matéria-prima disponível que são materiais e insumos entregue pelos fornecedores e os recursos financeiros que são os investimentos em produção, compras de matérias-primas, aquisição de máquinas e equipamentos que a empresa possa fazer. 19 Geralmente a capacidade de produção de uma empresa também sofre influências por limitações naturais e também por decisões no âmbito do sistema de produção. Decisões estas relacionadas com a escolha na seqüência do processo, equipamentos selecionados, mix de produtos, insumos utilizados entre outros fatores. Também às vezes sofre influências externas como nível de qualidade exigida e legislação pertinente 1.2.3 Elaboração do Plano de Produção O planejamento estratégico define as metas a serem cumpridas pela organização. Este planejamento quando difundido para as áreas afins determinam a longo prazo bem como agrupam as necessidades previstas de chão de fábrica. Segundo Tubino (2000) esse plano servirá de base para equacionar os níveis de produção necessários para atender a demanda. O plano de produção junto ao planejamento estratégico são realizados em consonância com finanças e marketing. 20 Figura 3 – Origem do planejamento-mestre da produção Estratégias funcionais Plano financeiro Plano de marketing Plano de produção Planejamento-mestre da produção Fonte: Tubino, 2000, p. 49. Apresenta ainda que o plano de produção trabalha com informações agregadas de vendas e produção, normalmente como agrupamento de produtos em famílias afins. O plano de produção ou plano mestre representa aquilo que a empresa pretende produzir dentro de um determinado período. A elaboração do plano de produção depende do sistema de produção utilizado pela empresa. Se a empresa utiliza o sistema de produção sob encomenda, a própria encomenda ou pedido é quem vai definir o plano de produção, pois cada encomenda é em si mesma um plano de produção. Se a empresa utiliza o sistema de produção em lotes ou contínua, a previsão de vendas é transformada em plano de produção (CHIAVENATO, 1990, p. 52). 21 Figura 4 – A influência dos sistemas de produção na elaboração do plano de produção Produção sob Encomenda Plano de Produção da encomenda Plano de Produção em Lotes Plano de Produção do conjunto de lotes Produção Contínua Plano de Produção do período (mês ou ano) produção Fonte: Chiavenato, 1990, p. 53. Conforme Chiavenato (1990, p. 54) da seguinte forma se elabora o plano de produção em cada um dos sistemas de produção: a) Sistema de Produção sob encomenda: na produção sob encomenda, cada produto exige um plano de produção específico, em face do seu tamanho e de sua complexidade. O próprio pedido ou encomenda serve de base para a elaboração do plano de produção do produto/serviço. Figura 5 – O plano de produção para encomenda Encomenda (pedido ou contato) Capacidade de Produção Fonte: Chiavenato, 1990, p. 53. Outras Encomendas Plano de Produção 22 b) Sistema de produção em lotes: na produção em lotes, cada lote exige um plano de produção especifico, que é integrado ao plano mestre de produção. O PCP verifica os demais lotes de produção em andamento, confrontando-os com a capacidade de produção já ocupada e a capacidade disponível para executalo. Então, parte-se da previsão de vendas para se conhecer as data de entrega do produto acabado. Entre o prazo de entrada do lote e as datas de entrega previstas para vendas, elabora-se o plano de produção do lote. O cálculo da carga de produção é em função das datas estabelecidas na previsão de vendas. c) Sistema de produção contínua: na produção seriada ou continua, todo o processo produtivo está voltado para um único produto. Neste caso, a capacidade de produção costuma ser expressa em números de unidade produzidas por dia, semana ou mês. Parte-se, então, da previsão de vendas para se conhecer as datas de entrega e respectivas quantidades do produto acabado. A carga de trabalho é calculada para suprir continuamente as quantidades especificas na previsão de vendas. O plano de produção visa estabelecer quantas unidades serão produzidas em cada período (dia, semana ou mês) em cada seção produtiva para a entrega ao cliente ou para estoque no depósito de produtos acabados. Figura 6 - O plano de produção contínua ou seriada Previsão de Vendas Fonte: Chiavenato, 1990, p. 54. Capacidade de Produção Plano de Produção 23 Elabora-se o plano de produção a fim de servir de base para nivelar a produção com estoques, recursos humanos, máquinas e instalações, objetivando o atendimento da demanda prevista para os produtos ou serviços da empresa. O plano de produção se utiliza das informações agregadas de vendas e produção para agrupamentos dos produtos em famílias afins em períodos geralmente de meses ou trimestres, abrangendo um ou mais anos à frente. A elaboração do plano de produção tem a ver com o sistema ou sistemas de produção utilizados na empresa. Se for sistema sob encomenda o próprio pedido acaba sendo o plano de produção, já se for sistema de produção contínua, a previsão de vendas é que normalmente ditará o plano de produção. Quando por ventura na empresa se pratica os dois sistemas, a cada nova encomenda contratada deve-se rever os planos atuais e adequa-los a nova encomenda. 24 2 PROGRAMAÇÃO DA PRODUÇÃO 2.1 Conceito e Objetivos da Programação da Produção O acesso das informações acertiva de vendas é uma característica que permite a fluidez de sistema produtivo. O desafio está centrado em um ambiente que demanda rápida resposta estruturada por multi usuários. Programação da produção é a determinação antecipada do programa de produção a médio prazo dos vários produtos que a empresa produz. Ela representa o que ela deve produzir, expresso em quantidades e datas de modelos específicos, é obtido a partir da Estimativa de Vendas. A programação da produção leva em consideração, além da Estimativa de Vendas, vários fatores, tais como: carteira de pedidos; disponibilidade de material; capacidade disponível; etc, de forma a estabelecer, com antecedência, a melhor estratégia de produção (RUSSOMANO, 1995, p.180). Para Chiavenato (1990, p. 58) “a programação da produção corresponde ao detalhamento do Plano de produção e a sua transformação em ordens de produção ou compra que deverão ser executadas cotidianamente pelas respectivas seções envolvidas”. 25 Figura 7 - O fluxo de informações da programação da produção PLANO DE PRODUÇÃO PROGRAMAÇÃO DA PRODUÇÃO e Emissão de Ordens Compras Preparação Moldagem Montagem PréMont. Acabamento Depósito de Produtos Acabados Fornecedores Almoxarifado de matérias-Primas Fluxo de materiais Fluxo de informações Fonte: Chiavenato, 1990, p. 59. Segundo Chiavenato (1990, p. 59) “a programação da produção passa a ser a interface entre o planejamento, a execução e o controle da produção”. Figura 8 - Hierarquização dos planos Longo prazo Plano de produção Planejamento-mestre da produção PMP inicial não Médio prazo viável sim PMP final Curto prazo Fonte: Tubino, 2000, p. 89. Programação da produção 26 Segundo Chiavenato (1990, p. 60) os objetivos da programação da produção são os seguintes: a) Coordenar e integrar todos os órgãos envolvidos direta ou indiretamente no processo produtivo da empresa; b) Garantir a entrega dos produtos acabados (PA) ao cliente nas datas previstas ou prometidas; c) Garantir disponibilidades de matérias-primas (MP) e componentes que serão requisitados pelos órgãos envolvidos; d) Distribuir a carga de trabalho proporcionalmente aos diversos órgãos produtivos, de modo a assegurar a melhor seqüência da produção e o melhor resultado em termos de eficiência e eficácia; e) Balancear o processo produtivo de modo a evitar gargalos de produção, de um lado, e desperdícios de capacidade, de outro; f) Aproveitar ao máximo a capacidade instalada, bem como o capital aplicado em MP, PA e materiais em processamento. g) Estabelecer uma maneira racional de obtenção de recursos, como MP (Compras), de mão-de-obra (Pessoal), de máquinas e equipamentos (Engenharia) etc; h) Estabelecer, através de ordens de produção, padrões de controle para que o desempenho possa ser continuamente avaliado e melhorado. Santoro (1999) relaciona os objetivos do planejamento da produção como sendo: - Minimizar atrasos e não atendimentos de ordens de produção - Minimizar estoques 27 - Minimizar a ociosidade dos recursos produtivos pela alocação eficiente do trabalho - Minimizar os “lead-times” da produção - Distribuir o trabalho, de modo equilibrado (entre os recursos e ao longo do tempo). A programação da produção é a etapa de execução do que se planejou para a produção. Nesta etapa se estabelece através das ordens de produção e compras, o que será produzido, quando e por quem será produzido. É o estabelecimento de um roteiro de tarefas para os diversos setores envolvidos no processo produtivo da empresa. Além disso a programação da produção estabelece um fluxo de informações entre todas as áreas envolvidas com a intenção de comandar, coordenar e integrar todo o processo produtivo da empresa. Além do que já foi mencionado ainda temos outros objetivos muito importantes na programação da produção, que seriam: garantir a entrega dos produtos nas datas previstas ou prometidas; garantir disponibilidades de matériasprimas; distribuir a carga de trabalho de modo a assegurar a mais eficiente seqüência da produção; balancear o processo produtivo evitando gargalos ou mesmo desperdícios de recursos; aproveitar ao máximo a mão-de-obra e capacidade instalada e ainda estabelecer padrões de controle para que o desempenho possa ser continuamente avaliado e melhorado. 28 2.2 Fases da Programação da Produção Segundo Chiavenato (1990, p. 62) a programação da produção é realizada em quatro fases distintas, a saber: a) Aprazamento. b) Roteiro c) Emissão de Ordens. d) Liberação da Produção, também chamada de liberação de recursos. Durante as duas primeiras fases da programação da produção que são o aprazamento e o roteiro, trabalha-se no estabelecimento de datas e prazos a serem cumpridos mediante uma seqüência de tarefas que cumpram o plano da produção. O roteiro serve para definir a melhor seqüência do material entre as diversas etapas do processo afim de que se alcance a melhor produtividade e se cumpram as datas de entregas. Aprazamento significa a atribuição de prazos e estabelecimento de datas. Como o plano de produção é muito amplo e dimensionado para uma encomenda de grande porte ou para o exercício de um período de tempo geralmente extenso, a programação procura fragmenta-lo em períodos menores (como dias, semanas e meses) para poder estabelecer datas especificas de execução da produção. Roteiro significa o estabelecimento da melhor seqüência para atender ao plano de produção. Se a empresa pretende produzir um produto que tenha de passar por várias baterias de máquinas ou por várias seções produtivas, o roteiro procura definir a seqüência ou fluxo mais adequado para que a matéria passe pelas diversas etapas do processo produtivo (CHIAVENATO, 1990, p. 63). Conforme Chiavenato (1990, p. 65) existem vários tipos de ordens a saber: - OP – Ordem de Produção: é a comunicação da decisão de produzir, que é enviada a uma seção produtiva, autorizando-a a executar as tarefas. 29 - OM – Ordem de Montagem: corresponde a uma OP destinada aos órgãos produtivos de montagem. - OC – Ordem de compra: é a comunicação da decisão de comprar MP ou materiais, que é enviada ao órgão de compras. - OS – Ordem de Serviço: é a comunicação sobre prestação interna de serviços, como serviços de inspeção de qualidade, de manutenção e reparos de máquinas etc. - RM – Requisição de Materiais: é a comunicação que solicita MP ou materiais ao almoxarifado. Chiavenato (1990, p. 65) diz que “na realidade, a emissão de ordens envolve a preparação de um grande numero de vias de formulários, cada qual com uma denominação e destinada a um órgão diferente da empresa, servindo como um fluxo de informações sobre o que cada um deve fazer”. A Emissão de Ordens origina-se na Estimativa de Vendas e serve para tomada de providências para se conseguir matérias-primas e peças compradas ou fabricadas; ela se apresenta em duas vertentes conforme a natureza da demanda do item. Em qualquer das vertentes, para emitir as diferentes ordens, o PCP precisa elaborar, inicialmente, o Plano Mestre de Produção, determinação antecipada da melhor estratégia de produção dos vários modelos específicos, em quantidades e datas de entrega (RUSSOMANO, 1995, p. 189). A emissão e liberação das ordens de produção formam a base de informações para a coordenação da programação da produção. É a ultima atividade do PPCP antes do início da produção, e esta etapa permite aos diversos setores produtivos e de apoio, a executarem suas tarefas de forma coordenada e conforme planejado. 30 A emissão e liberação das ordens atingem não apenas os setores da esfera operacional do processo produtivo mas todos os órgãos relacionados com este processo como, o almoxarifado de matérias-primas, órgãos de compra, o controle da qualidade e também os órgãos de contabilidade e custos. Assim sendo existem diversos tipos de ordens, algumas delas são: ordem de produção que é aquela que vai para a produção propriamente dita autorizando a execução das tarefas; ordem de montagem para quando no processo existirem montagens; ordem de compra que é a informação para o órgão de compras providenciar a aquisição de matérias-primas ou materiais; ordens de serviço que são solicitações para a execução de serviços internos como inspeções de qualidade e manutenção, e também classifica-se nestas ordens as requisições de materiais que são pedidos de materiais ou matérias-primas aos órgãos de estoque e almoxarifado. 2.2.2 Liberação da Produção A liberação da produção seria a última etapa dentro da programação da produção. Ela representa a autorização para que os recursos sejam disponibilizados para a execução das ordens de produção. Ela não apenas expede as ordens como garante as condições necessárias para a sua execução. 31 Figura 9 – As finalidades da liberação da produção 1 . Decisão quanto ao processamento das ordens Emissão de Ordens MP 2. Verificação da disponibilidade de recursos como: Liberação da Produção Materiais e Componentes Máquinas e Ferramentas MO Ficha de Acompanhamento 3 . Distribuição das vias das OPs para os destinatários Ficha de Inspeção Produção Controle de Qualidade RM Almoxarifado Ficha de Entrega Almoxarifado Ficha de MO Custo Fonte: Chiavenato, 1990, p. 80. Segundo Zaccarelli (1976, p. 245) a liberação da produção não pode ser entendida como uma função com propósito único. Por liberação da produção, entende-se um conjunto de funções para: a) verificar a disponibilidade de materiais, ferramentas e instruções técnicas, para as ordens de fabricação a serem iniciadas e providenciar para que fiquem à disposição do operário; b) decidir sobre a seqüência do processamento das ordens de fabricação; c) distribuir ordenadamente as vias componentes das ordens de fabricação; d) coletar informações para controle. 32 Em suma a liberação da produção exerce as funções de: verificar a disponibilidade de materiais, ferramentas e instruções técnicas para que os operários possam executar suas funções; estabelecer a seqüência da execução das ordens de fabricação e coletar informações para o controle da execução das ordens. O executor da liberação da produção poderá ser uma pessoa que já ocupe alguma outra função dentro do processo produtivo quando a empresa produzir um único produto e em linha continua, ou ter um executor específico para isto quando se tratar de produção muito diversificada e com muita variação nos volumes produzidos. 2.3 Análise da Capacidade de Produção Dentro do plano de produção considera-se a analise da capacidade de produção em trabalhar variáveis de longo prazo, tais como compra de equipamentos e mudanças nas instalações físicas, definições de turnos de trabalho e contratação e treinamento de mão-de-obra. Para esta análise propõe-se uma rotina que será: identificar os recursos que seriam críticos ou gargalos; obter padrões de consumo da variável a ser analisada (horas-máquina/unidade por exemplo); multiplicar os padrões de consumo de cada produto para cada recurso pela quantidade de produção em cada período previsto e consolidar as necessidades de capacidade para cada recurso. Segundo Tubino (2000, p. 97) a rotina de análise da capacidade produtiva do PMP seria: 33 1. identificar os recursos a serem incluídos na análise. Como forma de simplificação pode-se considerar apenas os recursos críticos, ou gargalos; 2. obter o padrão de consumo da variável que se pretende analisar(horasmáquina/unidade, horas-homen/unidade etc.) de cada produto acabado incluído no PMP para cada recurso; 3. multiplicar o padrão de consumo de cada produto para cada recurso pela quantidade de produção em cada período prevista no PMP; 4. Consolidar as necessidades de capacidade para cada recurso. Conforme Russomano (1995, p. 186) tais medidas dependem de autorização da Engenharia e são de dois tipos: - utilizar outra máquina menos carregada; - passar a comprar algumas peças fabricadas. Tais medidas somente surtem efeito quando tomadas antecipadamente, daí a grande utilidade da Verificação da Capacidade. Cumpre observar que o problema torna-se particularmente grave quando a máquina é simultaneamente sobrecarregada e exige um tempo de preparação elevado. Embora com menor preocupação deve-se procurar ocupação para as máquinas subutilizadas (RUSSOMANO, 1995, p. 186). A verificação da capacidade de produção se faz quantificando o volume de produção por horas máquinas em condições normais de trabalho. Quando se faz a verificação da capacidade de produção, normalmente também se consegue detectar quais máquinas estão sobrecarregadas e quais estão sub-utilizadas, permitindo assim a tomada de decisão para resolver problemas de gargalos ou folgas na produção. 34 3 CONTROLE E ACOMPANHAMENTO DA PRODUÇÃO 3.1 Conceito de Controle da Produção O controle da produção verifica o cumprimento pelas áreas da produção do que foi programado com relação a que produzir, quanto e para quando produzir. O controle atua fazendo comparações de rotina entre o que esta determinado a se produzir nas ordens de fabricação e o que realmente esta sendo produzido na pratica. Quando se detecta divergências entre o programado e o produzido solicita providencias e acompanha o cumprimento destas. Segundo Pitkowski (1987, p. 76) o Controle da Produção é a verificação de que a fabricação cumpre o que determina o programa de produtividade, com relação a: - Produto especificado; - Quantidade solicitada; - Prazo previsto. O controle de produção (CP) é a última fase do PCP, que acompanha, avalia e regula as atividades produtivas, para mantê-las dentro do que foi planejado e assegurar que atinjam os objetivos pretendidos. Depois de elaborado o Plano de Produção, emitidas as ordens e liberados os recursos, todos os órgãos produtivos de assessorias passam a funcionar integradamente, mas ele precisa ser controlado, para que se assegure que aquilo que foi planejado está sendo executado e que os objetivos estão sendo alcançados. Trata-se de garantir a eficiência e a eficácia do sistema (CHIAVENATO, 1990, p. 84). 35 Figura 13 – O controle como garantia da eficiência e eficácia Controle da Produção Planejamento da Produção Eficiência Eficácia Execução da Produção Produtos ou Serviços Fonte: Chiavenato, 1990, p. 84. Sendo o controle e acompanhamento da produção a última fase do PPCP, cabe a ele fazer a avaliação dos resultados de eficiência e eficácia do sistema produtivo, levantando assim informações para o ajuste momentâneo da produção bem como dados que servirão para planejamentos futuros. 3.2 Finalidades ou Funções do Controle da Produção Segundo Chiavenato (1990, p. 85) como a última fase do PCP, o CP apresenta as seguintes finalidades: - Avaliar e monitorar continuamente a atividade produtiva da empresa; - Comparar o programado e o realizado; - Apontar falhas para a direção da empresa; - Informar outras seções sobre o andamento das atividades produtivas. 36 Conforme Chiavenato (1990, p. 85-86) o CP procura acompanhar e verificar, isto é, monitorar, os seguintes aspectos críticos do processo produtivo da empresa: - Previsão de vendas e suas possíveis variações; - Planejamento da capacidade de produção; - Plano de produção; - Lista de materiais que compõem os produtos/serviços; - Planejamento das necessidades de materiais (explosão do PA em partes e componentes); - Compras; - Almoxarifado e estoque de MP; - Estoque de semi-elaborados ou materiais em vias; - Programação da produção, envolvendo aprazamento, roteiro, emissão de ordens e liberação da produção; - Depósito e estoque de PA. Segundo Chiavenato (1990, p. 86) Os aspectos problemáticos que geralmente podem ocorrer no processo produtivo são os seguintes: - Escassez ou excesso de estoque de MP; - Escassez ou excesso de estoque de semi-elaborados ou materiais em vias; - Escassez ou excesso de estoque de PA; - Excesso de produtos defeituosos; - Atraso nos prazos de produção e de entrega ao cliente; - Custos de produção excessivamente altos; 37 - Ciclo de produção demasiadamente longo; - Interrupções no ciclo de produção por falta de MP ou componentes; - Pouca flexibilidade na utilização da capacidade de produção. Para Chiavenato (1990, p. 86) as medidas de desempenho que o CP utiliza para avaliar o programa de produção são as seguintes: - Rotação dos estoques de MP; - Prazos de entrega dos PA; - Percentagem de OPs não cumpridas por falta de MP; - Utilização da capacidade instalada. Conforme Chiavenato (1990, p. 86) “assim, as finalidades do CP são realmente muito amplas e cobrem o funcionamento do processo produtivo e dos órgãos indiretamente relacionados com ele”. A atividade de controlar a produção passa a ser a de maior abrangência dentro do PPCP. Compete a ela acompanhar, monitorar, verificar e avaliar continuamente as atividades produtivas da empresa e sua correlação com os outros fatores tais como: os prazos de entrega, compras, excesso ou escassez de matérias-primas, logística e estoques dos produtos acabados ou semi acabados, reposição para os produtos defeituosos entre outros fatores. Tudo isto torna o controle da produção a fase do PPCP que mais se relaciona com os outros setores da empresa. Basicamente, existem três grupos de recursos necessários ao atendimento de um programa de produção: maquinas, mão-de-obra e materiais. O PCP através da programação da produção, antes de liberar as ordens, verifica a 38 disponibilidade destes recursos e, uma vez identificada à existência dos mesmos, libera as ordens para os setores produtivos. Segundo Tubino (2000, p. 187) a partir deste ponto, o programa emitido é acompanhado e controlado pelo PCP através das seguintes funções: - Coleta e registro de dados sobre o estágio das atividades programadas; - Comparação entre o programado e o executado; - Identificação dos desvios; - Busca de ações corretivas; - Emissão de novas diretrizes com base nas ações corretivas; - Fornecimento de informações produtivas aos demais setores da empresa (finanças, engenharia, marketing, recursos humanos, etc); - Preparação de relatórios de análise de desempenho do sistema produtivo. Ainda dentro das funções do controle da produção esta a de fornecer informações referente à produtividade, para os setores de engenharia, finanças e até para o marketing da empresa. Cabe ao controle de produção a preparação de relatórios sobre análise e desempenho de todo o sistema produtivo. 3.3 Objetivos e Fases do Controle da Produção Além de guiar e regular as atividades produtivas da empresa por decisões e ações o objetivo do controle e acompanhamento da produção é fornecer ligação 39 entre o planejamento e execução destas atividades, identificando as fugas do que se planejou e fornecendo soluções para que ações corretivas sejam tomadas e executadas. Conforme Chiavenato (1990, p. 87) da mesma forma como ocorre com o controle em geral, o CP apresenta quatro fases distintas, a saber: a) Estabelecimento de padrões: é a primeira fase do CP que estabelece os padrões ou critérios de avaliação ou comparação. Um padrão é uma norma ou um critério que serve de base para a avaliação ou comparação de alguma coisa. Existem quatro tipos de padrões: - Padrões de quantidade: como volume de produção, quantidade de estoque de MP ou de PA, numero de horas, capacidade de produção, etc; - Padrões de qualidade: como controle de qualidade (CQ) de MP recebida, CQ da produção, especificações do produto, etc; - Padrões de tempo: como tempo padrão para produzir um determinado produto, tempo médio de estoque de determinada MP, etc; - Padrões de custo; como custos de produção, custos de vendas, custos de estocagem, etc; b) Avaliação do desempenho: é a segunda fase do CP e visa a avaliar o que está sendo feito, monitorando e acompanhando; c) Comparação do desempenho com o padrão estabelecido: é a terceira fase do CP, que compara o desempenho com o que foi estabelecido como padrão de comparação, para verificar se há 40 desvio ou variação, isto é, se há erro ou falha em relação ao desempenho desejado; d) Ação corretiva: é a quarta e última fase do CP, que procura corrigir o desempenho para adequá-lo ao padrão desejado. As quatro fases do CP podem ser assim representadas: Figura 10 – O controle como um processo cíclico 1 Estabelecimento de Padrões 4 2 Ação Corretiva Avaliação do Desempenho 3 Comparação do Desempenho com o Padrão Fonte: Chiavenato, 1990, p. 88. Chiavenato (1990, p. 88) nos diz que “na realidade, o controle é um processo cíclico e repetitivo. À medida que ele se repete, a tendência é fazer com que as coisas controladas se aperfeiçoem e reduzam seus desvios em relação aos padrões desejados”. 41 Figura 11 – Os padrões de controle Padrões de Controle Padrões de Quantidade - Volume de Produção - Nível de Estoque - Nº. de Horas Trabalhadas Padrões de Qualidade - CQ de MP - CQ de PA - Especificações de Produto Padrões de Tempo - Tempo Padrão de Produção - Tempo Médio de Estocagem - Padrões de Rendimento Padrões de Custo - Custo de Produção - Custo de Estocagem - Custo de Padrão Fonte: Chiavenato, 1990, p. 88. Assim, com o passar do tempo e repetidos ciclos de produção, a tendência do CP é conseguir o aperfeiçoamento do processo produtivo, qualquer que seja o sistema de produção utilizado, mas principalmente quando se trata do sistema de produção contínua e em lotes, já que o sistema de produção por encomenda nem sempre proporciona repetitividade no processo produtivo (CHIAVENATO, 1990, p. 88). O controle e acompanhamento da produção é um processo constante e repetitivo e que deve seguir as seguintes fases: estabelecimento de padrões que sirvam de base para comparação e avaliação; avaliação de desempenho do que esta sendo feito; comparação de desempenho com o que foi estabelecido como padrão e ações corretivas para corrigir e adequar os desvios ocorridos ao padrão desejado. Com o passar do tempo tem-se a tendência de que o controle da produção consiga o aperfeiçoamento continuo do processo produtivo. 42 3.4 Métodos de Controle da Produção “O CP utiliza uma variedade de métodos para acompanhar e monitorar as atividades de produção, a saber: controle visual, controle total, controle por amostragem por exceção e autocontrole” (CHIAVENATO, 1990, p. 89). Conforme Chiavenato (1990, p. 89) vejamos cada um deles: - Controle visual: embora pouco valorizado na teoria, é na prática o método de controle mais utilizado. Nas pequenas e médias empresas é comum a utilização do controle visual para avaliar a carga de maquinas e o volume de material a ser trabalhado em cada máquina; - Controle total: é o controle global, mais amplo e abrangente. Como o próprio nome indica, ele envolve todos os itens, para comparar a quantidade programada e a quantidade realizada. Tem a vantagem de assegurar o controle contínuo de todos os itens, porém deve ter a praticidade suficiente para não tomar demasiado tempo e não custar caro; - Controle por amostragem: é um controle parcial, feito através de amostras escolhidas ao acaso, isto é, aleatoriamente. Trata-se, portanto, de um controle que utiliza a técnica estatística de amostragem. Consiste em verificações sistemáticas ou ocasionais de determinados itens; - Controle por exceção: é baseado no Princípio da exceção; é feito sobre os desvios ou discrepâncias, sobre os erros ou falhas, sobre as exceções ou anormalidades que ocorrem. Assim, tudo o que ocorre de acordo com o planejado não é controlado; apenas aquilo que se desvia 43 dos padrões esperados. Todas as comparações são feitas, mas o controle somente se concentra naquilo que escapa do previsto ou planejado. Interessa controlar apenas os itens excepcionais, para não dispersar a atenção do controlador por todos os itens que funcionam normalmente; - Autocontrole: é um controle efetuado pelo próprio órgão envolvido na execução do que foi planejado e programado e não por terceiros. Os dados são preparados e a comparação dos itens realizados com o que foi programado é feita pelos próprios responsáveis pela execução. A vantagem do autocontrole é conscientizar e responsabilizar cada área pela ação corretiva quando necessária e nunca depender de um órgão estranho para fazê-lo. Figura 12 – Os principais métodos de CP Controle Visual Controle Total Métodos de Controle de Produção Controle por Amostragem Controle por Exceção Fonte: Chiavenato, 1990, p. 90. Autocontrole Segundo Russomano (1979, p. 202) os métodos de acompanhamento são, basicamente, dois: 44 Controle por exceção; Controle global. Os controles por exceção são aqueles em que, automaticamente, se identificam os itens em desvio e, então, passa-se a acompanha-los. O exemplo mais comum é o estoque mínimo. O método de acompanhamento pelo estoque mínimo pode ser usado pelo planejamento e acompanhamento da produção para controlar a obtenção das matériasprimas e peças em geral. Os controles globais são aqueles em que todos os itens são controlados independentemente do fato de estarem em atraso ou não. Os exemplos mais comuns são o gráfico de Gantt e dispositivos nele baseados (RUSSOMANO, 1979, p. 203). Temos cinco métodos de controle da produção que são: controle visual que é o mais utilizado na pratica; controle total que envolve todos os itens produzidos, porém deve ser feito de forma pratica para que não tome muito tempo e custe caro; controle por amostragem aonde são controlados aleatoriamente amostras escolhidas ao acaso; controle por exceção que é feito apenas nos itens que desviaram do previsto ou planejado e o autocontrole, este é efetuado pelo próprio órgão responsável pela produção do item. A empresa poderá aplicar um dos métodos acima ou ainda mais de um deles dependendo do tipo de produto ou mesmo do processo produtivo implantado. 3.5 Tipos ou Níveis de Controle da Produção Zacarelli nos diz (1976, p. 263-265) quanto à programação da produção, tem especial interesse o controle do plano de fabricação, controle das datas de término e controle das quantidades produzidas: a) Controle do plano de fabricação: o controle do plano de fabricação é feito com base nas comparações entre os trabalhos programados e os trabalhos 45 realizados. No caso de produção contínua, esta comparação pode ser feita em termos de número de unidades. Nos casos em que a produção é muito diversificada, a comparação só pode ser feita em termos da relação: número de horas aplicadas nos trabalhos realizados número de horas previstas para os trabalhos realizados b) Controle das datas de término: pode ser feitos de diversos modos: arquivamento de fichas por data de término, ficha de entregas, ficha de progresso e ficha de progresso para uma lista de ordens. c) Controle das quantidades produzidas: é de especial interesse para a programação da produção saber quantas unidades boas resultaram da execução de uma ordem. Se este número de unidades for pequeno, pode exigir a emissão de uma ordem urgente para fazer mais unidades de modo a contemplar um certo lote. d) Outros controles: além do controle do plano de fabricação das datas de término e das quantidades produzidas, o controle central pode ser incumbido de coletar, organizar e apresentar dados sobre outros aspectos do processo produtivo. Conforme Zaccarelli (1976, p. 264-265) apresentamos, uma lista destes dados que são freqüentemente pedidos: Quanto à mão-de-obra: - relação entre horas produzidas e horas totais dos operários da fábrica; - relação entre mão-de-obra direta e mão-de-obra indireta; - relação entre horas extras e horas normais; Quanto às máquinas: - relação entre horas disponíveis e horas utilizadas; 46 - número de horas perdidas por falta de trabalho; - porcentagem de horas perdidas por manutenção; - porcentagem de horas para corrigir produção defeituosa; Quanto ao material: - eficiência na utilização do material; - rejeições na inspeção de qualidade do material comprado; - rejeições ocorridas devido à fabricação; Quanto a trabalhos em processamento: - valor do material existente em processamento; - duração do ciclo de fabricação. Entre os itens a serem controlados na produção devemos dar atenção aos seguintes: controle do plano de fabricação que é feito comparando os trabalhos programados com os realizados; controle das datas de término que pode ser feito pelo arquivamento de fichas por data de término, fichas de entrega e fichas de processo e controle das quantidades produzidas que visa saber quantas unidades de boa qualidade foram feitas em uma ordem de produção. Quando o número de peças boas for pequeno pode haver a necessidade da emissão de uma nova ordem de fabricação complementar. Segundo Pitkowski (1987, p.77) existem dois tipos de controle da produção: - Durante a fabricação: nesta etapa o Controle da Produção está a cargo dos órgãos competentes, especificações, qualidade, referindo-se etc, a processos, limitando-se o métodos, PCP ao acompanhamento da produção, verificando se a interferência dos 47 outros departamentos não influirão nos resultados previstos programados. Isto é necessário, pois, se o Controle da Qualidade detecta uma falha na peça e exige a paralisação da produção, isto trará reflexos imediatos aos programas estabelecidos e providencias deverão ser tomadas; - Ao final da tarefa: o controle da produção pelos resultados obtidos, somente é visível ao cabo de um período de tempo maior que o primeiro referente à fabricação. Ao final da tarefa, após completado o processo de produção, teremos os resultados e as comparações poderão ser efetuadas, verificadas as variações entre previsão e realidade e conclusões serão tiradas e analisadas. Segundo Russomano (1995, p. 304-309) o controle da produção pode ser exercido em quatro níveis: produção global, ordens de produção, lista de críticos e desempenho das seções de fabricação: a) Produção global: onde se faz a comparação entre as quantidades completadas de produtos ou serviços com as planejadas no Plano Mestre de Produção. O método em geral utilizado é o Gráfico de Gantt que nada mais é do que um cronograma onde são assinaladas, simultaneamente, a programação, a produção e comparação gráfica entre as duas. b) Ordens de Produção: onde os documentos são arquivados em pastas representando os dias do mês. Ao se emitir um pedido de compras com entrega prevista para o dia 20, por exemplo, coloca-se uma cópia do mesmo na pasta do dia 15, prevendo um prazo de 5 dias para exercer a cobrança. 48 c) Lista de Críticos: por mais organizado que seja o sistema de controle de produção ainda assim poderão ocorrer, eventualmente, falta de peças na Linha de Montagem produtos ou serviços contratados. Em seguida, mostraremos alguns exemplos de como isso pode acontecer: - Uma forte demanda de sobressalente excede a estimativa na qual a emissão se baseou e causa faltas na montagem; - Uma pequena alteração no programa de montagem, passando um produto na frente do ouro, aumenta temporariamente o consumo de uma peça e causa uma falta; - O encarregado decide manter seus empregados operando, fazendo trabalhos antecipados em submontagem, causando uma falta em alguma peça em comum . d) Desempenho das Seções de Fabricação: é usual realizar uma reunião diária entre o pessoal do controle e o pessoal da produção, verificando-se o real atendimento do programa e as ações corretivas necessárias. É importante compreender que essa reunião não objetiva criticar quem não está seguindo as ordens e sim determinar as ações corretivas necessárias e providenciar para que não ocorram erros futuros. 49 4 ESTRUTURAÇÃO DO SISTEMA DE PPCP Neste capitulo está descrito um modelo que permite uma orientação a organização de um sistema de PPCP. Num âmbito geral tem-se aqui descrito um roteiro, detalhado em quatro itens básicos, para avaliar-se as seguintes situações: como é a atual situação de PPCP da empresa; o que se pretende atingir; como são e quais subsistemas devem fazer parte do todo; como é o todo, e a implantação de um instrumento de apoio. Com uma análise e estudo sobre estes dados tem-se condições de estruturar um sistema de Planejamento Programação e Controle de Produção. 4.1 O Diagnostico Atual da Situação Referente ao PPCP Inicialmente precisa-se traçar um diagnostico de como atualmente é feito o planejamento, programação e o controle da produção na empresa. Pode-se iniciar com uma analise no organograma da empresa, assinalando o que seja referente a área de produção. Após destacado estas áreas deve-se marcar uma reunião convocando um grupo de pessoas que trabalhem ou tenham contato com as atividades das referidas áreas. É desejável que estas pessoas tenham o hábito de dar opiniões, conheçam o assunto e que sejam participativas. Ao final desta primeira reunião deve-se ter um grupo formado e comprometido em iniciar o levantamento das informações necessárias para o início do desenvolvimento do processo. 50 4.1.1 A Comunicação e o Relacionamento Entre as Áreas com a Produção/PPCP É necessário descrever de que forma é feita a comunicação entre as áreas da produção com relação ao fluxo de materiais e atividades entre uma e outra área. Inicialmente se relacionam as informações que entram, aonde o emissor é uma pessoa ou área fora da produção. Quem receberá estas informações será uma outra pessoa ou área, porém agora ligada às execuções das tarefas de produção. Seguindo um fluxo de produção estas informações são as que permitirão a execução das terefas em uma ou mais áreas até a conclusão das atividades produtivas chegando ao final do processo como informações de saída para as áreas de armazenamento ou expedição. Ao mesmo tempo em que se listar este fluxo de informações e relacionamento entre as áreas, deve-se detectar possíveis problemas existentes. 4.1.2 Os Dados da Produção e o Ambiente no Planejamento e Controle da Produção Há a importância em se ter levantado as informações sobre os dados atuais da produção bem como os fatores que ditam o ambiente com relação ao sistema produtivo. Referente aos dados da produção aconselha-se conhecer em detalhes a produção e estabelecer relação entre a sua maneira de funcionar e as características do PPCP. Para isto é importante levantar: 51 - o volume da produção; - o tipo de produção e as formas de se produzir; - os processos produtivos existentes na empresa; - o numero de estágios da produção; - o numero de pessoas; - os recursos utilizados; - a capacidade de produção; - os possíveis gargalos do processo; - os turnos e ou dias de produção. Quanto ao fator ambiente identifica-se as influências nas suas diferentes formas levando-se em conta os seguintes itens: a) Os clientes: a freqüência de seus pedidos, as formas de comunicação, o tempo entre os pedidos, tipos de produtos e aspectos culturais; b) Fornecedores: a capacidade de fornecimento, confiabilidade das entregas, as formas de comunicação, flexibilidade e aspectos culturais; c) Produtos substitutos: quais outros produtos podem vir a substituir os atuais. Quais alterações podem se prever referente a este fato; d) Logística: localização da fábrica em relação aos fornecedores e consumidores. Características de armazenagem e meios de transporte; e) Tecnologia: o que em termos de tecnologia a empresa dispõe para o sistema de PPCP. 52 4.1.3 O PPCP Atual É aconselhável fazer uma interpretação da atual situação, de como é definida esta função hoje, analisando os seguintes fatores: - Que dados são usados como parâmetro para planejamento e programação (previsões, pedidos, vendas, dados históricos); - Como são registrados os dados acima; - Como é a relação da produção com a área de criação dos produtos (projeto do produto ou do processo); - Quais as ferramentas utilizadas (formulários); - Quem é responsável pelas decisões, que decisões competem ao corpo operacional da empresa; - Como se planeja as necessidades de material; - Como se determina os tamanhos dos lotes, tanto de compra como de fabricação; - Como se determina os prazos de conclusão dos lotes; - Como se ajusta a produção quando ocorrem desvios; - Como se controla os dados e como se compara o planejado com o ocorrido; Com isto se esclarece como é a situação presente podendo-se analisar os pontos fortes e os fracos, o que funciona e o que poderia ser mudado estabelecendo assim parâmetros para comparações futuras. 53 4.2 Estabelecimento de Objetivos para a Estruturação do PPCP Nesta etapa explana-se os objetivos a serem alcançados com a estruturação do sistema de PPCP. Objetivos estes que serão estabelecidos em decorrência das necessidades e expectativas das pessoas e do sistema produtivo em decorrência das dificuldades existentes na atual situação em que se encontra a empresa. Inicia-se relacionando as áreas e seus respectivos representantes, que estão envolvidos com as atividades de planejamento e controle da produção, ou seja, as pessoas que operam no sistema, se utilizam dele ou que o abastecem com dados ou informações. Em resumo seriam: o pessoal que opera o PPCP em seus diversos componentes ou funções; os clientes do PPCP (fábrica, expedição, contabilidade/finanças); os fornecedores (fábrica, compras, vendas); e outros setores ou pessoas relacionados, inclusive os níveis superiores de decisão da empresa. Após relacionados estes setores seus representantes devem ser convidados a expor: - Suas necessidades e interesses com relação ao PPCP; - As necessidades da empresa no que se refira a produção, compras, vendas e logística; - As imposições existentes no atual sistema produtivo; - Uma avaliação sobre os atuais meios tecnológicos utilizados; - Em geral o que cada um acha de positivo e negativo na atual forma de como são executadas as atividades relacionadas ao PPCP. 54 De posse dos dados levantados, conforme indicado acima, segue-se desenhando um fluxograma do atual sistema, relacionando ao lado, através de itens os pontos comentados pelo grupo e que não estejam, total ou parcialmente inclusos no sistema. É necessário listar também em outra coluna o que tiver sido relacionado como sendo negativo neste sistema. Mediante uma análise profunda pelo grupo neste mapa traçado, é realizada a determinação dos objetivos a serem alcançados com a nova estruturação do PPCP, ou seja, o que é preciso e pode ser alterado no atual sistema produtivo da empresa e que venha a trazer benefícios para o todo (a empresa). 4.3 A Definição e Descrição dos Subsistemas Necessários Na definição das partes que compõem um sistema maior, ou seja os subsistemas, é importante uma visão sistêmica, tendo como referencial os objetivos do sistema, as expectativas, as necessidades levantadas e os problemas detectados. 4.3.1 A Definição dos Subsistemas Para dar inicio a definição de quais seriam os subsistemas necessários é aconselhável, dentro do fluxo produtivo, definir o que seriam as saídas, ou seja, quando acaba uma etapa e o que resulta deste fim (informação, material semiacabado) para que seja a entrada da próxima etapa. Este resultado final entre uma 55 etapa e o inicio de outra geralmente será o produto semi-acabado ou parte acabada de determinado componente bem como informações do tipo: o que precisa ser produzido; quantidades a fornecer e até disponibilidade de estoque ou de matériasprimas ou componentes para a próxima etapa. Desta forma inicia-se a definição e o seqüênciamento entre os subsistemas que comporão o todo. Os subsistemas que forem definidos como integrantes do PPCP irão satisfazer as expectativas anteriores e posteriores no fluxo produtivo. Para isto é necessário observar algumas questões básicas e estruturais, tais como: - Ter flexibilidade do ambiente pois os produtos podem mudar freqüentemente ou haver oscilações quanto aos volumes a serem produzidos; - Devem atender aos níveis diferenciados de exigência que satisfaçam tanto a etapa anterior como a posterior; - Nível de exigências geral da empresa e da unidade de PPCP como um todo; - A parte física da fabrica, ou seja, o tipo de layout e distância entre cada área. Com o exposto até agora pode-se, então, com base na relação de atividades entre as saídas para uma etapa e entrada para outra, definir quais seriam os subsistemas necessários. Esta definição é resposta aos objetivos do sistema geral. 4.3.2 A Descrição dos Subsistemas Juntamente com um grupo de trabalho um representante de cada subsistema, que tenha bons conhecimentos na área, irá listar uma serie de informações para compor a descrição completa do subsistema. 56 Inicialmente deve-se proceder da seguinte forma: - Definir claramente os objetivos e funções do subsistema bem como problemas e características da atual situação; - Citar as saídas necessárias para o atingimento destes objetivos os quais serão as entradas para os subsistemas seguintes; - Estabelecer as entradas necessárias à geração destas saídas; - Descrever a execução de suas atividades para que as entradas sejam transformadas em saídas. Após ter claramente definido quais são as entradas, saídas e seu funcionamento detalha-se os seguintes dados referentes a elas: - Identificar pelo nome o subsistema fornecedor da entrada. - Identificar pelo nome o subsistema que recebe as entradas. - O subsistema deve descrever conforme necessita receber as suas entradas; - Descreve-se os prazos ou freqüências na transmissão de informações; - Identificar a forma e o meio para transmitir as informações; - Descrever o porque da necessidade das informações. Com estes dados todos listados e a descrição das formas ou procedimentos de execução em seqüência, temos descrito todo o fluxo produtivo permitindo assim que seja feito avaliações e se necessário alterações para melhor adequação do todo. Daí para frente tendo-se o equilíbrio entre os diversos subsistemas promove-se a conexão, ou seja, ligação entre todos eles. O sistema 57 será então definido, sendo operacionalizado em formulários apropriados, indicando entradas, saídas e todo o processamento com as interligações pertinentes. Com a conclusão do descrito acima se tem um projeto de um sistema de PPCP, um desenho ou modelo de funcionamento para um fluxo de operações, adequado a uma realidade especifica. Resume-se em um conjunto de informações sobre o que, como e em que seqüência deve-se produzir algo. 4.4 A Informatização do Sistema de PPCP Após todos os subsistemas detalhados e o sistema de PPCP definido e montado, é importante avaliar as possibilidades de operacionalização manual ou da necessidade de auxilio através de processamento eletrónico dos dados. Quando as empresas são pequenas e com um sistema produtivo relativamente simples fica-se dentro da realidade de pensar em operar um sistema de PPCP de forma manual. Porém quando a realidade não for esta torna-se essencial a adaptação e uso de um software na operacionalização do modelo desenvolvido. Para a informatização do sistema a questão a ser resolvida passa a ser então, a escolha e adequação de um software que se adeqüe as características do sistema de PPCP criado atendendo as exigências deste. Poderá então e com grande probabilidade, necessitar de alterações e novas adaptações no sistema criado. Neste momento avalia-se o quão flexível é o sistema, ao ponto de influir e alterar no rumo dos trabalhos. Nesta etapa deve-se novamente criar um grupo para opinar e discutir sobre a escolha do sistema de informática a ser implantado. As pessoas 58 representadas neste novo grupo devem possuir: conhecimentos profundos em PPCP; amplos conhecimentos de informática; conhecimentos na área de Administração de Materiais e Organização e Métodos. Também é de fundamental importância para este momento a participação da gerência da empresa. Além do software terá que ser escolhido e providenciado os equipamentos e instalações tais como: terminais, impressoras, teclados, cabos, tomadas, mesas e hardwares compatíveis ao bom funcionamento do software a ser instalado. Após estar concluído todas as definições, alterações ou adequações necessárias entre a parte de informática com o sistema de PPCP, parte-se para a etapa de implantação. É aconselhável que a implantação ocorra em forma de um projeto piloto em uma das áreas e venha a se multiplicar para as demais a medida em que resultados satisfatórios surjam nesta área de teste. Em estágios mais avançados poderá vir a ocorrer em que um programa processado eletronicamente, além de armazenar ou transmitir dados e fazer cálculos poderá assumir a orientação dos trabalhos, ou seja, a partir das entradas fornecidas os dados serão processados de acordo com uma determinada lógica aonde as diversas saídas serão geradas. Estas saídas irão direcionar o ritmo e as tarefas a serem executadas dirigindo assim a produção. 59 CONSIDERAÇÕES FINAIS Através da pesquisa bibliográfica efetuada verifica-se que o popular ‘’PCP’’ não é apenas Planejamento e Controle da Produção e sim algo mais completo, conforme citado no trabalho como PPCP , ou seja, Planejamento Programação e Controle da Produção. Na verdade os dois primeiros P´s existentes na sigla PPCP são duas ações distintas aonde a primeira é algo mais a nível estratégico e é definido com a direção ou gerência da empresa, sendo que a segunda ação já é algo mais a nível operacional e é basicamente efetuado pelo próprio setor de PPCP sem a necessidade de acompanhamento externo. Com as três ações bem definidas, ou seja, o que é o planejamento, o que é a programação e o que seria o controle dentro da produção de uma empresa, verifica-se também que estabelecendo isto como um sistema de PPCP, cria-se um fluxo de informações o qual objetiva comandar e coordenar o sistema produtivo, atendendo assim aos requisitos de prazos, quantidades e qualidade, e também irá proporcionar feedbacks dos resultados alcançados. Tendo-se então o conhecimento teórico sobre o PPCP é possível partir para a prática, estruturando o fluxo para a operacionalização do sistema. Inicia-se a estruturação traçando-se o diagnóstico de como estaria a situação referente ao PPCP neste primeiro momento. É importante nesta etapa identificar como é a comunicação e o relacionamento entre as áreas da empresa com o fluxo produtivo. Na seqüência desta parte prática se estabeleceria os objetivos para esta orientação bem como a definição e descrição de quais subsistemas seriam 60 necessários. E como complemento final para esta operacionalização buscaria a informatização de todo o sistema, iniciando-se por partes até que tudo esteja sincronizadamente operando e proporcionando os resultados traçados como objetivos anteriormente. 61 REFERÊNCIAS CHIAVENATO, Idalberto. Iniciação ao Planejamento e Controle de Produção. São Paulo: McGraw-Hill, 1990. 116p. ERDMANN, Rolf Herman. Administração da Produção: programação e controle. Florianópolis: Papa Livro, 2000. 204p. planejamento ERDMANN, Rolf Herman. Organização de Sistemas de Produção. Florianópolis: Insular, 1998. 216p. PITKOWSKI, Andre. Planejamento Programação e Controle de Produção. 4. ed. Mogi das Cruzes: O e M, 1987.120p. RUSSOMANO, Vítor Henrique. Planejamento e Controle da Produção. 5. ed. São Paulo: Pioneira, 1995. 320p. RUSSOMANO, Vítor Henrique. Planejamento e Acompanhamento da Produção. 2. ed. São Paulo: Pioneira, 1979. 170p. SANTORO, M.C. Planejamento, Programação e Controle da Produção (introdução e informações básicas), apostila. São Paulo: PRO/Poli/USP, 1999. TUBINO, Dalvio Ferrari. Manual de Planejamento e Controle da Produção. 2. ed. São Paulo: Atlas, 2000. 220p. ZACCARELLI, Sérgio Batista. Programação e Controle da Produção. 4. ed. São Paulo: Pioneira, 1976. 180p.

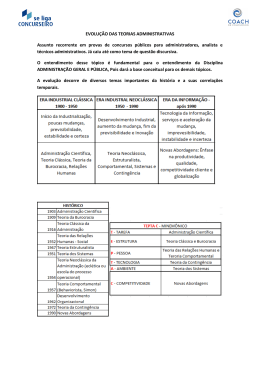

Download