177 PLANEJAMENTO, PROGRAMAÇÃO E CONTROLE DA PRODUÇÃO NA INDÚSTRIA CALÇADISTA DE FRANCA (PPCP) : estudo de caso em Tempos e Métodos Dimas Fabiano Bertholdi1(Uni-FACEF) Profº. Ms. Antonio Soares Cervila (Uni-FACEF) Introdução Toda indústria que deseja se destacar no mercado precisa ter uma empresa mais organizada seja de que tamanho for, principalmente de médio ou grande porte. Surge ai a necessidade de ter um planejamento, uma programação e um controle em sua área produtiva, para que a organização conquiste seu espaço no mercado, onde a competição esta cada vez mais acirrada, com entregas mais eficientes, qualidade do produto oferecido, custos mais competitivos, obviamente não apenas na sua manufatura, mas em toda empresa. Como saber sua capacidade produtiva instalada? E sua produtividade, eficiência e eficácia, como esta? As entregas estão de acordo com o programado? Os custos industriais estão corretos? E os estoques, estão bem administrados? Há desperdícios? E a qualidade? Para tentar responder estas perguntas é que este artigo vem demonstrar o funcionamento do planejamento, programação e controle da produção (PPCP) em uma indústria de manufatura, bem como o sistema de tempos e métodos para auxiliar o PPCP em suas tomadas de decisões. 1 Uma visão geral da administração da produção Em uma visão generalista a administração da produção trata da maneira em que as organizações produzem seus bens ou serviços. Tudo o que utilizamos em nossas vidas seja em forma de um bem físico ou serviço como, uma simples cadeira para sentarmos, uma roupa ou calçado, o computador, a nossa alimentação, a programação de um canal de televisão, o celular tanto o aparelho 1 Aluno Especial regularmente matriculado no Curso de Mestrado em Desenvolvimento Regional com ênfase em Desenvolvimento Industrial e Cadeias Produtivas – do Uni-Facef Centro Universitário de Franca. 178 como a linha telefônica. Enfim, basicamente tudo que utilizamos passou por algum tipo de processo produtivo. Segundo Slack (1997, p. 31), “a administração da produção é, acima de tudo, um assunto prático que trata de problemas reais”. Por se tratar de problemas reais é que ao longo de toda a história da evolução industrial, buscou-se incansavelmente o seu aperfeiçoamento. Nesta busca destaca-se o engenheiro Frederick Winslow Taylor, considerado o pai da Administração Cientifica, devido à sua tentativa de aplicar métodos científicos aos problemas reais da administração. Taylor teve ainda vários seguidores como, Gantt, Gilbreth, Emerson, Ford, Barth e muitos outros. A preocupação dos engenheiros da Administração Científica em padronizar e racionalizar seus métodos levou-os a prescrever princípios que pudessem ser aplicados a diversas situações possíveis. “Um princípio é uma afirmação válida para uma determinada situação; é uma previsão antecipada do que deverá ser feito quando ocorrer àquela situação”. (CHIAVENATO, 2003, p. 64). Dentre destes princípios destacam-se dois: 1. Os princípios da administração científica de Taylor. • Princípio de planejamento. Onde a improvisação deverá ser substituída pela ciência através do planejamento do método de trabalho; • Princípio de preparo. De acordo com o planejamento deverá ser preparado máquinas e equipamentos em um arranjo físico, como também seus trabalhadores de acordo com suas aptidões; • Princípio do controle. Controlar o trabalho para certificar-se de que está sendo cumprido suas metas de acordo com o plano previsto; • Princípio da execução. Determinar responsabilidades para garantir a execução do trabalho. 2. Os princípios de eficiência de Emerson. • Traçar um plano, de acordo com seus objetivos; • Oferecer orientações competentes; • Impor justiça social no trabalho; • Manter registros precisos; • Oferecer remuneração proporcional; 179 • Padronizar normas para as condições de trabalho; • Padronizar normas para o trabalho em si; • Padronizar normas para as operações; • Estabelecer planos de metas. O movimento taylorista se fundamenta principalmente na análise do trabalho com ênfase nos estudos de tempos e movimentos. Buscando eliminar os desperdícios, melhorar a produtividade e eficiência e em consequência à redução dos custos de produção. [...] a procura incessante por melhores métodos de trabalho e processos de produção, com o objetivo de obter melhoria da produtividade com o menor custo possível, [...] ainda hoje é o tema central em todas as empresas, mudando-se apenas as técnicas utilizadas [...] (MARTINS, 2005, p. 2). Nesse cenário destaca-se a função produção, onde é o centro de uma organização que produz bens e serviços. Mas cabe ressaltar que esta não é a única função dentro de uma organização, existem outras, como a função marketing, função contábil-financeira, função recursos humanos e outras. Dentro da função produção destaca-se o processo de transformação, onde Slack (1997, p. 36) afirma que “qualquer operação produz bens ou serviços, ou um misto dos dois, e faz isso por um processo de transformação”. A transformação baseia-se no uso de recursos para modificar o estado de algo para produzir outputs. Ainda segundo Slack (1997, p. 36), “a produção envolve um conjunto de recursos de input usado para transformar algo ou para ser transformado em outputs”. A figura 1.1 demonstra o modelo de input-transformação-output. A m b i e n t e Empresa Mão-de-obra I n Capital p u Energia t Outros insumos s Funções de transformação O u t p u t s Produtos Serviços A m b i e n t e Fronteira do sistema Fonte: SLACK, N., et. al. Administração da produção. São Paulo: Atlas, 1997. Figura 1.1 Qualquer produção envolve os processos input-transformação-output. 180 Observando a figura 1.1 tem-se o ambiente externo da organização com seus inputs como entrada do processo de transformação e seus outputs como saída dos produtos transformados, e a fronteira do sistema que separa o ambiente interno da empresa com seu ambiente externo, onde dentro do ambiente interno encontra-se suas várias funções, como o processo de transformação, que se baseia o foco deste artigo. Para uma melhor compreensão, dentro dos inputs para a produção têm-se os recursos transformados que são os recursos convertidos de alguma forma, como os materiais, informações e consumidores, e os recursos de transformação que basicamente são dois tipos, as instalações que correspondem aos prédios, equipamentos, terreno e tecnologia de processo de produção, e os funcionários que operam, mantêm, planejam e administram a produção. 2 Planejamento, programação e controle da produção Um dos propósitos principais do planejamento, programação e controle da produção (PPCP) é a preocupação com o andar do sistema produtivo no seu diaa-dia, visando atingir desempenho, produtividade e eficiência em conjunto com os objetivos gerais da empresa. De acordo com Slack (1997, p. 318), “Qualquer operação produtiva requer planos e controle, mesmo que a formalidade e os detalhes dos planos e do controle possam variar”. Como visto no capítulo anterior nos processos input-transformaçãooutput, temos os recursos transformados e os recursos de transformação que na administração da produção caracterizam-se pela área de decisão envolvendo a estrutura e infra-estrutura da empresa, nas tabelas 2.1 e 2.2 pode-se ter uma visão resumida destas áreas de decisão, e onde se situa o PPCP na estrutura desta administração. As áreas de decisão da estrutura da manufatura Área de decisão Conjunto de decisões Capacidade - Política de adequação da capacidade em relação à demanda no longo prazo. - Planejamento da capacidade no longo prazo. Instalações - Número, tamanho e localização das instalações industriais. 181 industriais Tecnologia Integração vertical - Layout industrial. - Manutenção. - Equipamentos e capacidade. - Grau de automação, integração, flexibilidade e escala de variação de capacidade da tecnologia. - Direção. - Extensão. Fonte: MARTINS, P. G.; LAUGENI, F. P. Administração da produção. 2. ed. São Paulo: Saraiva, 2005. Tabela 2.1 As áreas de decisão da infra-estrutura da manufatura Área de decisão Conjunto de decisões Sistema de PPCP: - Gerenciamento da demanda. planejamento, - Planejamento da capacidade no médio prazo. programação e - Programação e controle da produção. controle da - Gerenciamento dos estoques. produção - Função dos estoques na configuração do processo. Medidas de - Prioridades, padrões e métodos. desempenho Gerenciamento da - Sistema de garantia da qualidade. qualidade - Sistemas de melhoria. - Monitoramento das necessidades e expectativas dos clientes. Organização - Estrutura organizacional. - Centralização, estilo de liderança, comunicação. Gerenciamento da - Nível de especialização da força de trabalho. força de trabalho - Política de remuneração. - Política de recrutamento e seleção. - Política de treinamento. Gerenciamento dos - Projeto do pacote produto-serviço. produtos Sistemas de - Coleta, processamento e disponibilização de informações. informação Fonte: MARTINS, P. G.; LAUGENI, F. P. Administração da produção. 2. ed. São Paulo: Saraiva, 2005. Tabela 2.2 Pode-se perceber através da tabela 2.2 que segundo Martins (2005, p. 213) “o sistema de PPCP é uma área de decisão da manufatura, cujo objetivo corresponde tanto ao planejamento como ao controle dos recursos do processo produtivo a fim de gerar bens e serviços”. Em que o PPCP recebe as informações sobre as vendas previstas, prazos de entrega, os estoques disponíveis, a capacidade produtiva da linha de produção e verifica os recursos produtivos disponíveis para a tomada de decisão sobre a quantidade adequada a produzir, qual 182 o momento certo a produzir e seu nível de qualidade, e através destas informações transformá-las em ordens de fabricação. O sistema de PPCP deve informar corretamente, portanto, a situação corrente dos recursos – o que envolve pessoas, equipamentos, instalações, materiais – e das ordens – de compra e de produção –, além de ser capaz de reagir de forma eficaz. A informação deve estar disponível e atualizada para que se possa oferecer aos clientes uma ampla variedade de serviços, melhorar o planejamento, a programação e o controle em um ambiente de negócios internacionalizado. [...] (MARTINS, 2005, p. 213). A figura 2.1 mostra uma visão mais ampla onde se situa o sistema do PPCP no modelo geral da administração da produção. Pode-se notar que o sistema do PPCP está inter-relacionado com todo o processo da estratégia de manufatura em sua tomada de decisão, apoiando as tomadas de decisões táticas e operacionais e se preocupando em responder a quatro questões básicas como apoio destas decisões, que são: • O que produzir e comprar; • Quanto produzir e comprar; • Quando produzir e comprar; • Com que recurso produzir. • Onde produzir e comprar. Modelo geral da Administração da Produção Objetivos estratégicos da produção Papel e posição competitiva da produção Estratégia da produção Ambiente Projetos Melhoria Recursos INPUT OUTPUT PPCP Ambiente Fonte: SLACK, N., et. al. Administração da produção. São Paulo: Atlas, 1997. Figura 2.1 O sistema de PPCP na administração da produção. Bens e serviços 183 3 Tempos e métodos Uma das informações mais importantes na atividade de projeto de uma organização é saber quanto tempo demorará para ser concluída cada tarefa específica. Uma estimativa da duração de uma tarefa é um pré-requisito essencial para muitas decisões-chave de projeto (SLACK, 1997, p. 713). O estudo de tempos e métodos ou medida do trabalho é feito basicamente utilizando um cronômetro, de preferência centesimal, onde uma volta no ponteiro corresponde a 1/100 ou 60 segundos, podendo, contudo, ser utilizado qualquer tipo de cronômetro, pelo fato do principal instrumento do estudo de tempos ser o cronômetro, surge assim o nome de cronometragem ou estudo de tempos cronometrados. Essa metodologia foi introduzida por F. W. Taylor quando ele iniciou a estruturação da Administração Científica, que foi a base de muitos de seus estudos e também de seus seguidores, “objetivando medir a eficiência individual, essa metodologia continua sendo muito utilizada para que sejam estabelecidos padrões para a produção e para os custos industriais” (MARTINS, 2005, p.84). Umas das principais finalidades do estudo de tempos são: • Estabelecer padrões para os objetivos da produção; • Fornecer dados para a determinação dos custos padrões; • Fornecer dados para o estudo de balanceamento da produção (identificar gargalos na produção); • Fornecer dados para analisar o planejamento de capacidade produtiva; • Avaliar a duração das tarefas de cada etapa da operação; • Analisar se uma determinada tarefa deveria ser realizada dentro da empresa ou fora dela (terceirizações); • Analisar tipos alternativos de tecnologia; • Avaliar quantidade de maquinas e equipamentos necessários; • Avaliar métodos alternativos de trabalho; • Avaliar tolerâncias de segurança; • Analisar esquemas de remuneração; • Analisar o desempenho de indivíduos ou grupos; 184 • Fornecer dados para a elaboração do layout. Devido a esta ampla variedade de utilizações do estudo de tempos, faltando mencionar algumas outras, pode-se dizer que as empresas dependem destas estimativas de tempo para tomarem suas decisões em questões que envolvam a manufatura, e para obter estas estimativas, terão três opções: • Podem arriscar um valor de tempo baseado apenas na intuição; • Podem assumir que os tempos estimados utilizados para seus estudos são realmente os tempos correto para executá-los; • Ou podem utilizar as técnicas do estudo de tempos para determinar sistematicamente e com certa exatidão previsíveis. Para iniciar o estudo de tempos e métodos, primeiro é preciso determinar o tempo padrão de uma operação, subentende por tempo padrão “os tempos e o ritmo de trabalho para os elementos de uma tarefa especificada, realizada sob condições especificadas, para analisar os dados de forma a obter o tempo necessário para a realização do trabalho com um nível definido de desempenho” (Slack, 1997, p. 717), no qual consiste em anotar o tempo básico do operador realizando a operação que esta sendo estudada, através da cronometragem, após recolher as informações do tempo básico, é realizado os cálculos da porcentagem de tolerância de fadiga, onde são acrescentadas concessões para permitir descanso, relaxamento e necessidades pessoais, e por ultimo a determinação do ritmo que é a velocidade que o operador fez ao realizar a operação estudada. Vale ressaltar que o uso do cronômetro no chão de fábrica ainda encontra alguma resistência por parte dos trabalhadores, por outrora ter sido muito utilizado como esquema de pagamento, mas atualmente a cronometragem é amplamente utilizada para fins de melhoramento no processo produtivo. A tabela 3.1 mostra uma planilha de cronometragem, com todos os seus cálculos. 185 FOLHA DE CRONOMETRAGEM Data: 22 março, 2005 Seqüência Referência: Madri Determinações Material: Sola Borracha Lixar 1 0,17 2 0,22 3 0,19 4 0,20 5 0,20 6 0,19 7 0,19 8 0,22 9 0,17 10 0,20 Soma 1,95 0,00 Tp. Con. 10 0 Média 0,20 Ritmo (%) 100 Tp 100% 0,20 Ciclo 2 % Toler. 15 Total 0,45 Tempo Padrão .... >> Operação: Lixar Base Seção: Pré-Frezado Operador: David Maquina: Lixadeira Obersvações: Local com pouca luminosidade 0,00 0 0,00 0 0,45 C. Min. Tempo Atual Pç. H. Pç. Dia Tempo do Estudo C. Min. Pç. H. Pç. Dia 0,45 134 1177 Tempo Instalado C. Min. Pç. H. Pç. Dia 0,45 134 1177 Fonte: O autor. Tabela 3.1 Planilha de cronometragem para obter o tempo padrão de uma determinada operação. A segunda etapa no estudo dos tempos e métodos é a utilização dos diagramas ou fluxogramas, para obter uma melhor sequência de trabalho, segundo Slack (1997, p. 293) “o estudo do método é o registro sistemático e o exame crítico dos métodos existentes e proposto de fazer o trabalho, como um meio de desenvolver e aplicar métodos mais fáceis e mais eficazes e reduzir custos”, uma das técnicas mais utilizadas e conhecidas para auxiliar no estudo dos métodos é o diagrama de fluxo de processo, há também outras técnicas menos utilizadas por terem um propósito mais especifico, como o diagrama de processo global, diagrama de processo de duas mãos/gráficos de operações, diagramas simo, análise de micromovimentos e diagramas de fluxo. Para melhor entendimento, pode-se observar a figura 3.1 com os símbolos de cada atividade, e a figura 3.2 que representa o fluxograma de processo em uma fabricação de camisas, este fluxograma foi simplificado para demonstração. 186 operação inspeção demora transporte armazenamento Fonte: O autor. Figura 3.1 Símbolos utilizados para elaborar um fluxograma. Tecido no almoxarifado Para o corte Frente Corte Para a costura Mangas Corte Para a costura Bolso Costas Corte Para o setor Abrir casas para botões Corte Para a montagem Colarinho Corte Fazer o colarinho Para a montagem Colocar botão Para a costura Costura as partes Colocar as partes Inspeção Aguardar transporte Para a montagem Montar bolso e colarinho Para o acabamento Passar e colocar em caixa individual Para o depósito de produtos Depósito de produtos Fonte: MARTINS, P. G.; LAUGENI, F. P. Administração da produção. 2. ed. São Paulo: Saraiva, 2005. Figura 3.2 camisa. Representação do fluxograma de processo em uma fabricação de 187 A terceira etapa no estudo dos tempos e métodos é a melhoria dos processos e operações industriais, que compõem de quatro estágios e um preliminar, que estão abaixo relacionados. Em uma empresa industrial, entendemos como um processo o percurso realizado por um material desde que entra na empresa até que dela sai com um grau determinado de transformação. Por sua vez, uma operação é o trabalho desenvolvido sobre o material por homens ou máquinas em um determinado tempo (MARTINS, 2005, p. 96). Estágio preliminar: Este é o estágio inicial onde se deve fazer a análise de todo processo vendo as coisas sob todos os aspectos. Estágio 1: Onde deve ser identificado claramente o problema, pensando que sempre haverá alguma coisa para melhorar, Observando o maquinário; tentando reduzir os defeitos a zero; analisar as operações e procurar reduzir os custos e por ultimo, sempre procurar os problemas. Estágio 2: Como melhorar? Para fazer melhorias em um processo, teremos que entendê-lo, para isto tem-se alguns modelos conceituais como o 5W1H, a saber: 1. what? (o quê?): objeto; 2. who? (quem?): sujeito; 3. how? (como?): método; 4. where? (onde?): local; 5. when? (quando?): tempo; 6. why? (por que?): razão, objeto, motivo. Em uma analogia ao método do 5W1H pode-se utilizar um exemplo de como prepara um café, que resultaria em: • o quê?: café; • quem?: a pessoa encarregada; • como?: sequência das operações; • onde?: na cozinha; • quando?: pela manhã. O “por que” deverá ser utilizado em cada uma das perguntas, para identificar a razão das coisas acontecerem. 188 Estágio 3: Planejamento das melhorias, onde se deve ter um envolvimento no problema e entende-lo para gerar idéias para solucioná-los. Uma das maneiras mais eficaz da geração de ideias é o método do brainstorming (tempestade de idéias), referente a 12 perguntas instigadoras, que são: 1. Pode ser eliminado? 2. Pode ser feito inversamente? 3. Isso é normal (ocorre frequentemente) ou excepcional (ocorre aleatoriamente)? 4. No processo, o que é sempre fixo e o que é variável? 5. É possível aumento e redução nas variáveis do processo? 6. A escala do projeto modifica as variáveis? 7. Pode-se combinar duas ou mais operações em uma só? 8. Há backup de dispositivo, ferramentas e meios de armazenamento do material? 9. As operações podem ser realizadas em paralelo? 10. Pode-se mudar a sequência das operações? 11. Há diferenças ou características comuns a peças e operações? 12. Há movimento ou deslocamento em vazio? Estágio 4: Implementação das melhorias, entendendo todo o cenário a ser mudado, principalmente porque envolve pessoas, e toda mudança tende a ter resistências, mesmo que seja para melhorias. Conclusão Como foi visto o sistema de PPCP em uma indústria de manufatura é de suma importância para a tomada de várias decisões, decisões estas que se tomadas erradamente e sem algum apoio de dados concretos, pode-se gerar uma catástrofe administrativa, comprometendo inclusive os resultados dos lucros e/ou prejuízos anuais. E como o PPCP pode obter estes dados concretos? Em relação à área de manufatura, estes dados podem ser retirados do estudo de Tempos & Métodos, 189 onde foi mostrado que o T&M utiliza toda uma sistemática para poder chegar a resultados concretos, confiáveis e sem surpresas. A abordagem sobre Tempos & Métodos é um tópico de suma importância na indústria, apesar de muitas empresas não utilizá-las, mais pelo desconhecimento de seus benefícios, mas a questão é como montar uma indústria com uma alta produtividade, eficiência, eficácia, competitividade e em consequência uma lucratividade esperada sem se conhecer profundamente seus processos. E as indústrias calçadista de Franca, que ainda não utilizam estes métodos poderiam aplicá-lo para ganhar mais competitividade? Certamente, pois hoje o mercado exige não apenas produtos diferenciados ou um marketing agressivo, mas também pontualidade e agilidade em suas entregas, preços e qualidade em seus produtos, ganhando assim a confiança de seus clientes. Referências CHIAVENATO, Idalberto. Introdução à teoria geral da administração. 7. ed. Rio de Janeiro: Elsevier, 2003. MARTINS, Petrônio G.; LAUGENI, Fernando Piero. Administração da produção. 2. ed. São Paulo: Saraiva, 2005. MAYNARD, H. B. Manual de Engenharia de Produção, Técnicas de medida do trabalho. São Paulo: Edgard Blücher, 1970. MAYNARD, H. B. Manual de Engenharia de Produção, Padrões de tempos elementares pré-determinados. São Paulo: Edgard Blücher, 1970. SLACK, Nigel, et. al. Administração da produção. São Paulo: Atlas, 1997.

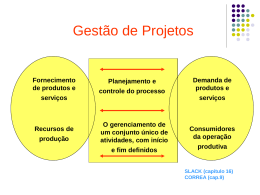

Download