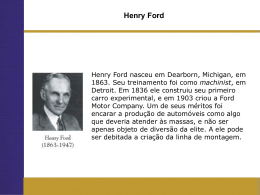

TEORIAS DA ADMINISTRAÇÃO A ADMINISTRAÇÃO CIENTÍFICA SEGUNDO HENRY FORD Um pouquinho de história... O Taylorismo desenvolveu-se em uma época de notável expansão da indústria e junto com outra inovação revolucionária do século XX: a linha de montagem de Henry Ford. Foi Henry Ford (1863 – 1947) quem elevou ao mais alto grau os dois princípios da produção em massa, que é a fabricação de produtos não diferenciados em grande quantidade: peças padronizadas e trabalhador especializado. Um pouquinho de história... • Henry nasceu em 30/07/1863. Ainda jovem ajudava seus irmãos nos trabalhos da fazenda de seus pais, cortando lenha, recolhendo vacas do pasto, ordenhando-as, arando, plantando e colhendo. ( ele detestava este seu primeiro trabalho ), preferia observar o funcionamento de objetos mecânicos ou consertar as ferramentas, carroças e os trenós quebrados dos vizinhos na oficina do pai. Apenas observando um mecanismo, Henry entendia a interdependência entre as peças, seguindo uma linha de raciocínio que envolvia roldanas, catracas, polias, rodas dentadas e alavancas. Sua mãe sempre o incentivou no seu interesse pela mecânica. • • Apesar de competente em matemática, na verdade ele nunca aprendeu a escrever corretamente, ler livremente e expressar-se bem na escrita . Henry preferia convencer outros meninos a deixarem os estudos para ajudá-lo a construir rodas d’água e turbinas a vapor. Fazia suas próprias ferramentas e seus bolsos sempre estavam cheios com porcas, pregos, barbante, engrenagem de relógios, molas e etc. Em 1.876 viu pela primeira vez um veículo de autopropulsão (um motor portátil e uma caldeira à vapor sobre rodas que debulhava grãos). Este encontro casual mudaria todo o curso de sua vida. Foi um experiência arrasadora. Henry examinou detalhadamente a máquina e fez muitas perguntas ao operador que ficou admirado com a percepção do garoto. Aos 16 anos ( 1.879 ), Henry pendurou o macacão de fazendeiro e foi para Detroit (Michigan) para assumir um cargo de aprendiz na Michigan Car Company ( Fábrica de vagões ferroviários ). Foi despedido em 6 dias. “ O contramestre considerou-o muito arrogante ” pois vários engenheiros tentavam consertar uma máquina há horas. Depois que desistiram frustrados, Henry aproximou-se, olhou a máquina e consertou-a em minutos. Essa atitude causou sua demissão. • • • • Após este pequeno problema, ele conseguiu outro emprego de aprendiz à US$ 2,50 por semana em uma oficina mecânica. Como sua pensão custava US$ 3,50 por semana, ele foi obrigado a conseguir outro emprego, à noite, na joalheria Robert Magill, onde consertava relógios à US$ 3,00 por semana. Em Agosto de 1.880, Henry tornou-se aprendiz de engenheiro na Detroit Drydock Company, um grande estaleiro, pois pedira demissão da oficina mecânica, mas continuava consertando relógios, trabalhando assim extenuantes 96 horas p/ semana. Na Detroit Drydock viu pela 1º vez um motor de combustão interna. Em 1.882 retornou à sua fazenda em Dearborn para ajudar na administração. Ajudava na debulha com um motor à vapor portátil da Westinghouse. Ele operava e consertava tão bem estas máquinas que a Westinghouse o contratou para consertar os motores à vapor. Em 1.884 voltou à frequentar a escola, fazendo um curso de administração. Estudou ainda contabilidade e desenho mecânico. • • Em 1.888 Henry casa-se com Clara Bryant e vão morar em uma fazenda de 40 acres, ganha de presente de casamento. Nestas terras, Henry trabalhava limpando a terra, cortanto árvores e tocos e consertando motores à vapor para uma firma. Nesta época, Henry já estava obcecado pela construção de um motor que facilitasse o cultivo e o transporte. Testou durante dois anos vários tipos de caldeiras, mas acabou abandonando a idéia de um veículo movido à vapor. Na pequena oficina que construiu em sua casa, ele se concentrou na fabricação de um motor de 2 cilindros, que impulsionaria uma bicicleta. Mas enquanto desenvolvia esta tarefa, Henry foi convidado e aceitou a oferta de um cargo como engenheiro na Usina Elétrica de Detroit da Firma “ Edison Illuminating Company ” a US$ 40,00 por mês. Portanto em 1.891, com uma carroça de feno, cheia de mobília, Henry e Clara mudaram-se para Detroit, cidade fundada em 1.701 por Antoine de La Mothe Cadillac, as margens do Rio que viria a ser chamado de Detroit. • • • • Os novos empregadores de Henry deixavam que ele usasse uma oficina para seus projetos nas horas de folga. Ele testava um motor à gás. Em 1.893 nasceu seu filho Edsel e enquanto Clara se ocupava com os festejos, Henry arrastou seu primeiro motor para a cozinha e o montou na pia. Ele construiu o motor basicamente com pedaços e peças de objetos que tinha. Com a ajuda de sua esposa, conseguiu, finalmente, seu intento. A geringonça funcionou. Agora, bastava construir um motor melhor e um automóvel para este motor. Passaram-se mais 3 anos até Henry conseguir mostrar seu primeiro automóvel ( um quadriciclo ) o que aconteceu exatamente em 4 de Junho de 1.896 às 4 horas da manhã, coroando assim anos de trabalho duro. Ainda trabalhando para a Edison Illuminating Company, finalmente foi apresentado ao grande inventor da lâmpada e do cinema, Thomas Alva Édison, que ao saber do quadriciclo e ver seus desenhos, disse : “ É esse o caminho! Siga em frente! ”. Mais tarde tornar-se-iam grandes amigos. Logo depois disso, Henry largou de seu “ último emprego ” para se dedicar de corpo e alma à fabricar seus automóveis. FORDISMO • MOTOR A AUTOPROPULSÃO • MOTOR DE COMBUSTÃO INTERNA FORDISMO • O PRIMEIRO CARRO DE FORD ESTE CARRO UTILIZAVA UMA MISTURA DE ÁLCOOL E GASOLINA As técnicas de Ford – de Produção em Massa • Peças e componentes padronizados intercambiáveis. Na produção massificada, cada peça ou componente pode ser montado em qualquer sistema ou produto final. Para alcançar a padronização, Ford passou a utilizar o mesmo sistema de calibragem para todas as peças, em todo o processo de manufatura. Esse princípio deu origem ao controle de qualidade, cujo objetivo era assegurar a uniformidade das peças. • Especialização do trabalhador. Na produção massifica, o produto é dividido em partes e o processo de fabricá-lo é dividido em etapas. Cada etapa do processo produtivo corresponde à montagem de uma parte do produto. Cada pessoa e cada grupo de pessoas, num sistema de produção em massa têm tarefa fixa dentro de uma etapa de um processo pré-definido. A divisão do trabalho tem como resultado a especialização do trabalhador A administração científica e a linha de montagem São responsáveis pela notável expansão da atividade industrial em todo o mundo. Entrando neste exato instante em qualquer fábrica de grande porte, em qualquer lugar do planetas, você poderá constatar que Taylor e Ford iriam sentir-se em casa. Linhas de montagem correm carregando todos os tipos de produtos, em diferentes estágios de acabamento. Engenheiros de produção ou especialistas em organização e métodos continuam circulando, fazendo anotações em pranchetas, desenhando fluxogramas, cronometrando e filmando as operações, para, em seguida, torná-las mais eficientes. A tecnologia sofisticou-se, há robôs ao lado de pessoas, computadores, cronômetros digitais e câmeras de vídeo. No entanto, os princípios são exatamente os mesmos. Revolucionou a estratégia comercial da época. Entre 1905 e 1910 Ford promoveu a grande inovação do século XX: a produção em massa. Embora não tenha inventado o automóvel e nem mesmo a linha de montagem, Ford inovou na organização do trabalho: a produção de maior número de produtos acabados com a maior garantia de qualidade e pelo menor custo possível. Em 1913 já fabricava 800 carros por dia. Em 1914, repartiu com seus empregados uma parte do controle acionário da empresa. Estabeleceu o salário mínimo de cinco dólares por dia e jornada diária de oito horas, quando na época, a jornada variava entre dez e doze horas. Em 1926 já possuía oitenta e oito fábricas e com 150.000 operários, fabricando dois milhões de carros por ano. Utilizou um sistema de concentração vertical, produzindo desde a matéria-prima inicial ao produto final acabado, além da concentração horizontal através de uma cadeia de distribuição comercial por meio de agências próprias. A racionalização da produção, idealizou a linha de montagem, que permitiu a produção em série, que nada mais é do que o produto padronizado, bem como material, mão-de-obra, maquinário e o desenho a um mínimo de custo possível. A condição precedente necessária e suficiente é a capacidade de consumo em massa, seja real ou potencial, justificando aí os preços baixos do carro. A produção em massa se baseia na simplicidade. Três aspectos suportam o sistema: • A progressão do produto através do processo produtivo é planejada, ordenada e contínua. Não há interrupções. • O trabalho é entregue ao trabalhador em vez de deixá-lo com a iniciativa de ir buscá-lo. • As operações são analisadas em todos os seus elementos. Ford adotou três princípios básicos, a saber: • Princípio de intensificação: diminuir o tempo de produção com o emprego imediato dos equipamentos e da matéria-prima e a rápida colocação do produto no mercado. • Princípio de economicidade: reduzir ao mínimo o volume do estoque da matéria-prima em transformação, fazendo com que o automóvel fosse pago antes do vencimento da matéria-prima adquirida e dos salários. A velocidade de produção deve ser rápida. • Princípio de produtividade: aumentar a capacidade de produção do homem por meio da especialização e da linha de montagem. O esquema se caracteriza pela aceleração da produção por meio de um trabalho ritmado, coordenado e econômico Crítica à Administração Científica • • • • • • • Mecanicismo Taylor tentou imprimir às pessoas a mesma precisão e regularidade das máquinas. Nem todos os processos produtivos são compatíveis com um comportamento tão mecânico do ser humano. Esta dimensão psicológica das empresas foi desprezada por Taylor. Visão Atomizada do Homem Ao contrário do que previa Taylor, a comunicação informal entre os membros de uma organização desempenha um papel importante para a melhoria dos processos produtivos. O homem é um ser social, que não deve ser analisado apenas em sua individualidade. Superespecialização Tarefas extremamente repetitivas, resultantes da Superespecialização e da divisão do trabalho causam tédio, problemas motores e psicológicos. Empiricismo • Foram constatadas evidências meramente práticas do sucesso dos princípios tayloristas; não se constituiu nenhum modelo teórico de análise que permitisse, por abstração, generalizar os achados de Taylor para o universo das organizações. • Abordagem parcial da organização • Taylor abordou predominantemente a variável organizacional "tarefas". O seu trabalho e a escola de administração científica praticamente desconsidera outros aspectos importantes da organização, tais como sua estrutura e tecnologia. • Abordagem prescritiva • Taylor não se aprofunda nas razões explicativas da realidade organizacional. Ele simplesmente constata de forma empírica alguns problemas de eficiência e propõe soluções práticas para os mesmos. Portanto, a Teoria da Administração Científica não identifica claramente as causas da ineficiência, apenas receita o remédio para as suas conseqüências. • Empresa como sistema fechado • Taylor desconsidera os impactos do ambiente externo da empresa em suas operações. Variáveis econômicas, culturais e sociais afetam diretamente a eficiência da empresa; sobre estas, as medidas propostas por Taylor têm alcance limitado. [email protected] :

Download