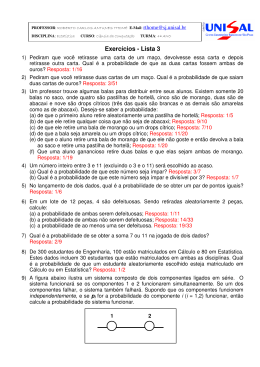

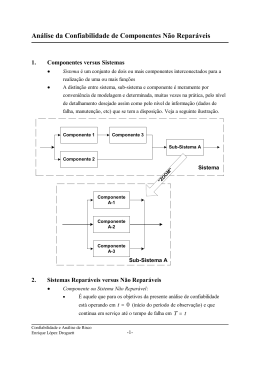

Alexandre Brito; Pedro Neiva; Rafael Pereira Salvador – BA Dezembro/2011 Probabilidade de que um componente, equipamento ou sistema exercerá sua função sem falhas (com sucesso),por um período de tempo previsto, sob condições de operação específicas. A confiabilidade só pode ser definida estatisticamente. Colocando em operação N componentes iguais, após decorrido intervalo de ∆t, constatamos que n componentes falharam. Logo, a taxa de falha por unidade de tempo será: F= n N ∆t A interpretação da vida média V é imediata. A vida média pode ser entendida como sendo a média desses tempos de falha. V= 1 F Nome dado a um gráfico utilizado em análise de equipamentos e seu histórico de manutenção. Esse formato de banheira mostra desde a instalação do equipamento, seus ajustes e "afinamentos" para a correta operação até o final de sua vida útil. Pouco utilizado pelas empresas no Brasil falta de informações de um banco de dados que contenha todo o histórico do equipamento e também por falta desta cultura de substituição de equipamentos após um certo período de uso. Após esse período inicial, a curva mostra uma diminuição significativa em paradas por problemas de manutenção. Temos uma estabilidade na freqüência de eventos de manutenção. Com o "envelhecimento" do equipamento, a curva começa a subir, mostrando o fim da vida útil do equipamento. Falhas prematuras Processo de fabricação inadequados; Controle de Qualidade deficiente; Mão-de-obra desqualificada; Instalação imprópria; Amaciamento insuficiente; Falta de testes de condicionamento; Debugging insuficiente; Materiais fora de especificação; Componentes não testados; Falha de componentes no transporte/estocagem; Contaminação; Erro humano. Falhas casuais Cargas aleatórias maiores que as esperadas; Aplicação indevida; Falhas não detectadas durante o debugging; Erro humano durante o uso; Fenômenos naturais imprevisíveis. Falhas por desgastes Desgaste/abrasão; degradação da resistência; Fadiga; Fluência ( Entre deformação plástica e elástica); Corrosão; Deterioração Ex. isolantes, borrachas; Manutenção deficiente. A confiabilidade é uma relação inversa do tempo. Essa relação da confiabilidade com o tempo será inversa, já que a medida que passa o tempo, a tendência é maior de que o componente falhe. Entre os modelos usados, destacaremos a Exponencial Negativa A confiabilidade R pode ser expressa como: R = e-Ft A vida de um componente, ou seja, sua duração até falhar, pode ser representada por uma curva normal. A média é exatamente a vida média do componente (o inverso de falhas F). Sabe-se que a duração do tudo de imagem de certo televisor pode ser representada por uma curva normal de média 6 anos e desvio padrão de 1,5 anos. Determinar: a) A probabilidade que o tubo dure mais de 8 anos; A probabilidade que dure menos de 2 anos; Se o fabricante oferece garantia de três anos de uso, com troca assegurada, qual a porcentagem de tubos que serão trocador? b) c) Composto por um grupamento de componentes. Logo, dependerá das confiabilidades desses componentes e da forma como estão (montados). Casos básicos: Dois componentes, montados em série; Generalização para n componentes em série; Dois componentes montados em paralelo; Generalização para n componentes em paralelo. Os 2 componentes devem funcionar ao mesmo tempo. C1 C2 R1 R2 R = R1 X R2 Como as confiabilidades individuais são menores do que 1, a configuração em série simples leva a um sistema com confiabilidade menor do que as confiabilidades dos componentes originais. Todos os n componentes devem estar em operação para que o sistema funcione. Dois componentes idênticos em série compõem um sistema, cada um tem uma confiabilidade de 0,99. Determine a probabilidade de falha do sistema. Dados n componentes em série, é fácil deduzir que a confiabilidade R do sistema será: C1 C2 Cn R = R1 X R2 X R3 X ... X Rn Um web site tem um servidor web, um servidor de aplicação, um servidor de carregamento e um servidor de banco de dados em série. Tem-se que suas confiabilidades são 0.9, 0.95, 0.95 e 0.99 respectivamente. A gerência do site deseja substituir o servidor de banco de dados e o servidor de carregamento por um único servidor, divulgado como confiabilidade de 0.91. É essa uma decisão inteligente? C1 R = R1 + R2 – R1 X R2 C2 A montagem em paralelo aumenta a confiabilidade do sistema em relação a confiabilidade de qualquer um dos componentes originais. Para o sistema falha, todos os n componentes devem falhar. Se apenas um deles funcionar, a operação é realizada. Cn Dado n componentes em paralelo, a confiabilidade do sistema será: C2 C1 R = 1 – (1 - R1) X (1 – R2) X ... X (1 – Rn) Um sistema é projetado para ter uma confiabilidade de 99,9%, usando componentes com confiabilidade de 70%. Qual o número mínimo de componentes que devem ser colocados em paralelo ? Determine a probabilidade de falha do sistema cujo diagrama é mostrado na figura abaixo, admitindo-se que a confiabilidade de cada componentes é de 80% . 4 2 5 1 3 7 6 O que é? Processo que ocorre para manter os bens em condições de executar as funções que os usuários esperam que eles executem. visa estabelecer os níveis mínimos de manutenção. Como funciona? É usado para determinar os requisitos de manutenção de qualquer item físico no seu contexto operacional, ou seja, enquanto funciona. Foco? Para determinar estes requisitos , esta metodologia buscar analisar as funções e padrões de desempenho, entendendo, por exemplo, como a falha funciona. Busca-se descobrir: 1) De que maneira ocorre a falha. 2) O que causa a falha. 3) O que acontece quando ocorre a falha. 4) O que deve ser feito para preveni-la. Resultado? Como resultado obtém-se um aumento da disponibilidade (o que muitas vezes é usado pode ser usado como indicador de produtividade, produção e etc.), permitindo maiores níveis de produção. O desenvolvimento inicial da metodologia é dado com base em sete perguntas, que devem ser feitas para cada item em revisão ou análise: 1- Quais são as funções e padrões de desempenho do item (máquina, ferramenta e etc.) no seu contexto atual de operação? 2- De que forma ele falha em cumprir sua função? 3- O que causa cada falha funcional? 4- O que acontece quando ocorre cada falha? 5- De que modo cada falha importa? 6- O que pode ser feito para predizer ou prevenir cada falha? 7- O que deve ser feito se não for encontrada uma tarefa pró-ativa apropriada? As respostas para as perguntas acima irão sugerir e direcionar o planejamento do programa de manutenção, de modo a se estabelecer o nível de desempenho aceitável por quem está aplicando a metodologia. As perguntas e respostas para estas perguntas são desenvolvidas dentro dos sete passos a seguir. 1) Selecionar a área do processo produtivo adequado para a aplicação do RCM ( identificar os bens da empresa que serão submetidos à metodologia). Decidir quais ativos tem uma chance maior de se beneficiar do processo e como eles irão se beneficiar. Estimar os recursos requeridos para aplicação do processo nos ativos selecionados. Decidir quem irá realizar e auditar as análises, quando e onde. Além disto, prover treinamento adequado. 2) Definir as funções as funções e parâmetros de desempenho desejados . 3) Determinar o que o usuário quer que o ativo faça . Ou seja, desempenho almejado. Assegurar que ele é capaz o que se espera , em termos de desempenho. Determinar as falhas funcionais Incapacidade de qualquer ativo de cumprir uma função (primária ou secundária) para um padrão de desempenho aceitável. Este deve ser definido em conjunto pelos diversos departamentos ( engenharia, produção e manutenção). Falhas funcionais 1) Parciais e Totais: Refere-se a perda da função. 2) Limites inferiores e superiores: Refere-se as faixas de desempenhos especificados. O ativo entra em condição de falha caso opere fora desses limites. 3) Falha no contexto operacional: Exemplo: Uma máquina em operação gera uma poça de óleo. Desta forma um engenheiro de segurança pode alegar falha devido a possibilidade de acidente gerada. Já o engenheiro de manutenção pode constatar falha devido ao consumo excessivo de óleo. 4) Determinar o modo de falha , seus efeitos e conseqüências. Após a identificação de cada falha funcional, identifica-se todos os modos de falha, ou seja, todos os prováveis eventos causadores destas utilizando do FMEA (Análise do Modos de Falha e Seus Efeitos - Técnica indutiva, estruturada e lógica para identificar causas, efeitos e conseqüências de cada modo de falha. 5) Selecionar o tipo de manutenção adequado. Manutenção Preventiva - Baseada no tempo: Destinada à prevenção ou postergação da falha. Manutenção Preditiva - Baseada na condição do equipamento: Destinada à detecção do inicio da falha ou sintoma da falha. Quando, de fato, a condição do equipamento demonstra um potencial de acontecer a falha. Ex.: Medição de espessuras, vibração, termografia e etc. Manutenção Detectiva - Baseada em testes: Revelar falhas ocultas (que não são evidentes ao operador ou equipe em condições normais de operação) , antes de uma necessidade operacional. Manutenção Corretiva: Ocorre após a ocorrências da falha e é destinada a colocar o item em condições normais de execução. 6) Formular e implementar o plano de manutenção. Ao iniciar esta formulação e posteriormente implementação é conveniente comparar o que foi elaborado com o que já existe no programa de manutenção. E então, decidir se novas atividades devem ser criadas, alteradas ou mesmo eliminadas. 7) Melhoria continua Após a implantação do método de MCC , torna-se obrigatório revisões periódicas. Estas revisões tem como principal objetivo reduzir as falhas, aumentar a qualidade da manutenção e a disponibilidade de recursos, identificar possível necessidade de expansão do programa, reagir a mudanças na indústria e nas condições econômicas. 8) Benefícios do MCC: Desempenho operacional melhorado – Informações técnicas que possibilitam adotar melhores práticas de manutenção. Maior eficiência da manutenção Aumento da vida útil dos equipamentos Banco de dados de Manutenção melhorado Trabalho em equipe

Download