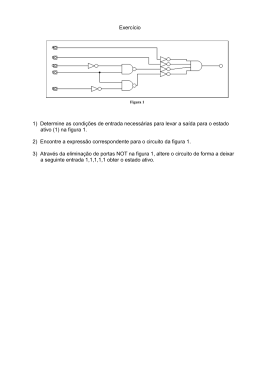

UNIVERSIDADE FEDERAL DE OURO PRETO ESCOLA DE MINAS – EM COLEGIADO DO CURSO DE ENGENHARIA DE CONTROLE E AUTOMAÇÃO – CECAU CONTROLE DE TEMPERATURA DE UMA ESTUFA POR MEIO DE UMA PLATAFORMA DE INSTRUMENTAÇÃO O VIRTUAL MONOGRAFIA DE GRADUAÇÃO O EM ENGENHARIA DE CONTROLE E AUTOMAÇÃO CARLLO ALVES RIBEIRO VAZ Ouro Preto, 2008 CARLLO ALVES RIBEIRO VAZ CONTROLE DE TEMPERATURA DE UMA ESTUFA POR MEIO DE UMA PLATAFORMA DE INSTRUMENTAÇÃO VIRTUAL Monografia apresentada ao Curso de Engenharia de Controle e Automação da Universidade Federal de Ouro Preto como parte dos requisitos para a obtenção do Grau de Engenheiro de Controle e Automação Orientador: Prof. Dr. Henor Artur de Souza Co-orientador: Prof. Dr. Ronilson Rocha Ouro Preto Escola de Minas – UFOP Abril/2008 ii iii AGRADECIMENTOS Agradeço, primeiramente, a Deus por me proporcionar o conhecimento e a paciência necessária à realização deste trabalho. À minha família, meus principais apoiadores e por terem me feito acreditar que tudo e possível quando se tem dedicação e perseverança. À turma de Engenharia de Controle e Automação 2007/1 anos de convívio e pelos grandes amigos que conquistei. Ao Alexandre (Toshiba) e Leonardo pelas horas de estudos e pelos inúmeros, e muitas vezes desesperadores, trabalhos em conjunto. Agradeço também a Escola de Minas e aos professores por me ensinarem a engenharia e os valores éticos relativos à profissão do engenheiro. Aos professores Henor e Ronilson por me creditarem e acreditarem no meu trabalho e por me orientarem na durante a realização deste trabalho. Agradeço, ainda, a República Caverna e aos irmãos de república por fazerem parte da minha vida tendo se tornado uma parte importante na minha história. À Ouro Preto, cidade de histórias dentre as quais se encontram uma parte da minha. Finalmente, agradeço a UFOP e a Faculdade de Engenharia da Universidade do Porto, Portugal, instituições que responsáveis pela minha formação acadêmica e profissional. iv “O rio atinge seus objetivos porque aprendeu a contornar obstáculos.” (Lao- Tsé) v SUMÁRIO LISTA DE FIGURAS ................................................................................................... vii LISTA DE TABELAS ................................................................................................. viii RESUMO ........................................................................................................................ ix ABSTRACT ..................................................................................................................... x I – INTRODUÇÃO ......................................................................................................... 1 1.1 Objetivos ................................................................................................................. 3 1.2 Metodologia ............................................................................................................ 3 1.3 Estrutura da Monografia ......................................................................................... 4 II – SISTEMAS DE CONTROLE................................................................................. 6 2.1 Histórico de Sistemas de Controle .......................................................................... 7 2.2 Controle em Malha Fechada ................................................................................... 8 2.3 O Problema de Controle ....................................................................................... 10 2.4 Sistema de Controle Digital .................................................................................. 10 III – PLATAFORMA DE INSTRUMENTAÇÃO VIRTUAL ................................. 13 3.1 Circuito de Medição.............................................................................................. 13 3.2 LABVIEW ............................................................................................................ 15 3.3 Circuito de Potência .............................................................................................. 16 3.3.1 Fonte de Tensão Contínua Estabilizada ........................................................ 16 3.3.2 Circuito Integrado de Controle de Fase (TCA785) ...................................... 17 3.3.3 Tensão de Sincronismos (TIL111) ............................................................... 19 3.3.4 Conversor de Potência a Triac – Optoacoplador MOC3020 ........................ 20 3.4 Placa de aquisição de dados .................................................................................. 21 3.4.1 Circuito de Entrada Analógica ...................................................................... 22 3.4.2 Circuito de Saída Analógica ......................................................................... 23 3.4.3 Modos de Medir as Entradas Analógicas ..................................................... 24 IV - PROJETO DO SISTEMA DE CONTROLE ..................................................... 25 4.1 Identificação da Função de Transferência da Estufa ............................................ 25 4.1.1 Escolha e Coleta de Sinais ............................................................................ 26 4.1.1.2 Escolhas da Variável de Entrada e de Saída ..................................... 26 4.1.1.2 Escolha dos Sinais de Excitação ....................................................... 26 4.1.2 Modelo Determinístico ................................................................................. 29 4.1.3 Estimação dos Parâmetros do Modelo do Processo...................................... 30 4.1.4 Validação do Modelo Obtido ........................................................................ 34 4.2 Projeto do Controlador.......................................................................................... 36 4.2.1 Ação de Controle Proporcional..................................................................... 37 4.2.2 Ação de Controle Integral ............................................................................. 38 4.2.3 Ação de Controle Derivativo ........................................................................ 38 4.2.4 Sintonia de Controladres PID ....................................................................... 39 4.2.4.1 Método de Ziegler-Nichols para Sintonia de Controladores PID ..... 40 vi 4.2.4.2 Precisão em Regime Estacionário..................................................... 43 V - AVALIAÇÃO EXPERIMENTAL DO CONTROLADOR ................................ 44 VI - CONCLUSÃO ....................................................................................................... 47 REFERÊNCIAS BIBLIOGRÁFICAS ........................................................................ 48 ANEXO A ...................................................................................................................... 51 vii LISTA DE FIGURAS FIGURA 1.1 – Exemplo de uma Plataforma de Testes Baseada em Instrumentação Virtual ........................................................................................................................... 2 FIGURA 2.1 – Diagrama de Blocos de um Sistema de Controle..................................... 8 FIGURA 2.2 – (a) Sinal Analógico; (b) Sinal Discreto .................................................. 11 FIGURA 2.3 – Diagrama de Blocos de um Sistema de Controle Digital ...................... 11 FIGURA 3.1 – Diagrama de Blocos do Sistema ............................................................ 13 FIGURA 3.2 – Circuito de Medição ............................................................................... 14 FIGURA 3.3 – Circuito Elétrico da Fonte de Tensão Estabilizada ................................ 17 FIGURA 3.4 – Circuito Elétrico para Controle de Fase com o TCA785 ....................... 18 FIGURA 3.5 – Diagrama de Pulsos do TCA785............................................................ 19 FIGURA 3.6 – Circuito de Sincronismo ........................................................................ 19 FIGURA 3.7 – Conversor de Potência a Triac ............................................................... 20 FIGURA 3.8 – Placa de Aquisição de Dados NI USB-6009.......................................... 21 FIGURA 3.9 – Circuito de Entrada Analógica. .............................................................. 23 FIGURA 3.10 – Circuito de Saída Analógica. ............................................................... 23 FIGURA 3.11 – Modo de conexão diferencial. .............................................................. 24 FIGURA 3.12 – Modo de conexão RSE......................................................................... 24 FIGURA 4.1 – Curvas Degrau x Resposta do Sistema para o Primeiro Conjunto de Dados .......................................................................................................................... 27 FIGURA 4.2 – Curvas Degrau x Resposta do Sistema para o Segundo Conjunto de Dados .......................................................................................................................... 28 FIGURA 4.3 – Curvas Degrau x Resposta do Sistema para o Terceiro Conjunto de Dados .......................................................................................................................... 28 FIGURA 4.4 – Resposta do Processo de Primeira Ordem a uma Entrada Degrau ........ 29 FIGURA 4.5 – Curva Aproximada para o Primeiro Conjunto de Dados ....................... 31 FIGURA 4.6 – Curva Aproximada para o Segundo Conjunto de Dados ....................... 31 FIGURA 4.7 – Curva Aproximada para o Terceiro Conjunto de Dados ....................... 32 FIGURA 4.8 – Curva de Validação do Modelo Obtido ................................................. 35 FIGURA 4.9 – Simulação do Modelo Obtido ................................................................ 35 FIGURA 4.10 – Controle PID do Processo .................................................................... 40 FIGURA 4.11 – Modelo para Obtencao de Parâmetros de Primeira Ordem ................. 41 FIGURA 5.1 – Diagrama de Blocos do Sistema de Controle ........................................ 42 FIGURA 5.2 – Algoritmo de Controle implementado no LABVIEW. .......................... 44 FIGURA 5.3 – Resposta do Controlador ao Setpoint. .................................................... 45 FIGURA 5.4 – Variação para o Setpoint Proposto ......................................................... 46 viii LISTA DE TABELAS TABELA 3.1 – Pinagem do TCA785. ............................................................................ 17 TABELA 3.2 – Terminais de entradas analógicas e digitais .......................................... 22 TABELA 4.1 – Valores AIC para cada modelo obtido. ................................................. 33 TABELA 4.2 – Controlador recomendado em função do tempo de resposta da malha. 40 TABELA 4.3 – Regra de sintonia de Ziegler-Nichols baseada na resposta ao degrau da planta (primeiro método). ........................................................................................... 42 TABELA 5.1 – Análise de desempenho do controlador ................................................ 46 ix RESUMO O controle de sistemas é uma interconexão de componentes que formam uma configuração em que o sistema controlado provê uma resposta dentro de padrões préestabelecidos. Neste contexto, o controle de sistemas em malha fechada tem por objetivo determinar suas características ou comportamento. Neste projeto, realiza-se um estudo sobre o controle de temperatura em malha fechada em estufas aquecidas por resistências elétricas. Por meio do desenvolvimento de uma estratégia de controle PID que mantém-se o comportamento do sistema dentro dos padrões desejados. A planta piloto foi desenvolvida nos moldes de uma plataforma de instrumentação virtual, composta de um circuito de medição de temperatura, o software LABVIEW e um circuito de potência que atua sobre a resistência. Para a coleta de dados foram realizados testes utilizando-se uma entrada do tipo degrau. Com os conjuntos de dados faz-se a identificação do modelo da planta por meio de um modelo determinístico de primeira ordem, determinando-se o ganho, a constante de tempo e o atraso puro de tempo. São obtidos três modelos e o Critério de Informação de Akaike e utilizado para determinar qual o melhor modelo a ser utilizado. Segue-se a esta etapa o projeto do controlador utilizando o método da malha aberta (primeiro método) de Ziegler-Nichols e a sua integração com a planta piloto. O controlador foi implementado em um algoritmo construído em linguagem gráfica do LABVIEW. O controlador PID desenvolvido apresentou um desempenho satisfatório mantendo a temperatura da estufa próximo ao valor desejado, com um erro de estabilização de no máximo 2%. Palavras-Chave: controle de temperatura, instrumentação virtual, LABVIEW, sintonia de controladores PID. x ABSTRACT The control systems is an interconnection of components that form a setting in which the controlled system provides an answer within a pre-established standards. in this context, the control systems in closed-loop aims to determine its characteristics and dynamic behavior. In this project it holds a study on the control of temperature in closed loop in stove heated by electric resistance. Through the development of a strategy to control PID that seeks to keep the system within the desired standards. The pilot plant was developed in the form of a platform for virtual instrumentation, composed of a circuit for measuring temperature, the software LABVIEW and a circuit of power that acts on the resistance. For collecting data tests were conducted using a type of entry step. With the data sets it is the identification of the model of the plant through a deterministic model of the first order, setting up the gain, the constant of time and the delay time. Three models are obtained and the Akaike Information Criterion, was used to determine the best model to be used. It follows this stage of the project controller using the method of the open loop (first method) of Ziegler-Nichols and its integration on the pilot plant. The controller was implemented in an algorithm built in LABVIEW graphic language. The PID controller developed presented a satisfactory performance while maintaining the temperature of the stove near the desired value, with a stabilisation error no more than 2%. Key-Words: temperature control, virtual instrumentation, LABVIEW, line of PID controllers. 1 CAPÍTULO I I – INTRODUÇÃO Dentre todas as grandezas mensuráveis a temperatura está entre as mais importantes. A noção de temperatura está associada ao estado de quente e frio, a transferência de energia térmica, ao aquecimento e arrefecimento dos corpos. Estas alterações, por sua vez, estão ligadas ao estado de agitação molecular do material que determina o potencial de energia cinética dos corpos. Sendo assim, pode-se afirmar que a temperatura é diretamente proporcional ao estado de agitação molecular do corpo. Vários métodos são utilizados para medir temperatura. Os mais comuns utilizam termômetros de vidro, de mercúrio ou álcool, ou, de elementos bimetálicos. Outros tipos de métodos também são bastante utilizados e incluem termopares, resistências variáveis com a temperatura e os termistores, além de circuitos integrados. A importância de mensurar esta grandeza reside no fato de estar relacionado com fatores como conforto, segurança e qualidade. O controle de temperatura pode ser realizado de várias formas. A estratégia utilizada neste trabalho está associada ao desenvolvimento de um controlador PID. Os controladores PID são estudados desde o início do século passado e são utilizados em 90% das aplicações práticas pela facilidade de implementação e de sua flexibilidade. Em particular, quando o modelo matemático da planta não é conhecido e, portanto, métodos de projeto analítico não podem ser utilizados, controles PID se mostram os mais úteis (OGATA, 2003). Ainda, a utilização de ferramentas computacionais para a realização do controle PID de processos vem sendo cada vez mais utilizada devido à capacidade de processamento e da precisão adquirida com a sua utilização. Neste contexto, podem-se incluir os sistemas de instrumentação virtual que são formados por um computador e um instrumento de medida ou equipamento de comando (ambos reais). Um programa executado no computador torna o instrumento ou o equipamento acessível ao operador por meio de uma interface gráfica de software. Esta interface é dotada de botões, chaves, mostradores, indicadores, painéis de exibição gráficos, etc, apresentados como objetos interativos, animados sob a ação do operador via apontador do mouse. O instrumento conectado ao computador pode ser desde um 2 equipamento completo, como um osciloscópio, frequencímetro etc, ou mesmo um simples sensor como um termopar, um extensômetro, etc. Para operar um instrumento ou equipamento de comando via computador, é necessário que o instrumento disponha de uma interface eletrônica de comunicação que possa se adaptada ao computador (FIGURA 1.1). Uma maneira de se realizar essa adaptação é a utilização de placas de aquisição de dados que dispõe de entradas e saídas analógicas e digitais. FIGURA 1.1 – Exemplo de uma plataforma de testes baseada em Instrumentação Virtual. Fonte: INTRODUCTION..., 2005a. A concepção mais elementar de se implementar a operação do instrumento via computador é construir um programa em alguma linguagem declarativa (como C, Java, Pascal, BASIC) e executá-lo, capturando via teclado as entradas do usuário e apresentando os resultados na tela do monitor em forma numérica ou de um gráfico. Essa foi a abordagem tradicional durante vários anos e, ainda atualmente é largamente utilizada (KOGLER JR, 2004). Todavia, esse método requer o conhecimento de 3 programação de computadores e de transmissão digital de dados. Com o advento dos ambientes gráficos de programação e visando simplificar a tarefa de quem desenvolve aplicações que manipulam dados de instrumentos, surgiram as chamadas linguagens de programação visual. Uma dessas linguagens é usada pelo LABVIEW, da National Instruments, que é a linguagem utilizada na concepção deste trabalho. 1.1 Objetivos O objetivo deste trabalho é realizar o controle de temperatura de uma estufa por meio de uma plataforma de instrumentação virtual. O controle e realizado em malha fechada por meio do desenvolvimento de uma estratégia de controle PID. 1.2 Metodologia Neste trabalho visa-se construção de um aplicativo em LABVIEW para a implementação de um controlador PID para temperatura de uma estufa. Utilizam-se um sensor de temperatura, um circuito de potência para o acionamento da resistência elétrica da estufa e uma placa de aquisição de dados que faz a interface entre o LABVIEW e os equipamentos. Alem disso, utiliza-se técnicas de identificação de sistemas para a obtenção do modelo matemático que descreve o comportamento dinâmico da estufa (processo). O primeiro passo para o projeto do controlador PID é a montagem da planta e seu correto funcionamento. Inicialmente, os valores de temperatura são medidos por um termopar tipo K e por meio de uma placa de aquisição de dados repassados ao computador. Seguindo os critérios proposto por Aguirre (2004), uma entrada degrau é aplicada ao sistema para que a realização da coleta de dados. São feitos três testes para a obtenção dos dados necessários à identificação do modelo matemático que descreve o comportamento dinâmico da estufa. Com os conjuntos de dados disponíveis (tensão de controle e temperatura) é feita a identificação do modelo matemático da planta por meio de um modelo determinístico de primeira ordem, ou seja, determina-se o ganho estático, o atraso puro de tempo e a constante de tempo do sistema. Um algoritmo de controle é desenvolvido em linguagem gráfica no LABVIEW. Este programa inclui bloco de controle PID no qual se insere os valores dos 4 parâmetros calculados do controlador, bem como outros blocos que se fazem necessário para a realização do controle de temperatura da estufa. Além disso, um circuito de potência é desenvolvido para que a resistência elétrica da estufa possa ser acionada. O controle da temperatura é feito indiretamente por meio do controle do ângulo de disparo de um TRIAC presente no circuito de potência, ou seja, controlando-se a potência que e dissipada na resistência elétrica da estufa. O último passo são a avaliação experimental e a verificação do desempenho do controlador PID por meio da comparação do erro de regime permanente eSS teórico e do erro de estabilização da temperatura eS . 1.3 Estrutura da Monografia No capítulo 1 comenta-se sobre os principais métodos de medição e controle de temperatura de sistemas térmicos. Apresentam-se os objetivos e a metodologia adotada para a identificação do modelo da planta e para o projeto do controlador. No capítulo 2 apresenta-se um breve histórico dos sistemas de controle e também alguns conceitos sobre controle de sistemas em malha fechada. Por último fazse uma apresentação das etapas a serem seguidas no projeto de um sistema de controle e uma descrição do controle realizado por computador. No capítulo 3 é abordado a descrição da plataforma de instrumentação virtual utilizada no trabalho. Descreve-se detalhadamente o circuito de medição com a utilização do AD595, o software LABVIEW, o circuito de potência e a placa de aquisição utilizada no interfaceamento dos equipamentos com o computador. No capítulo 4 trata-se da identificação do modelo matemático do processo por meio de um modelo determinístico de primeira ordem. Apresentam-se os dados coletados com os respectivos modelos obtidos para cada conjunto de dados. São apresentados as curvas de ajuste para cada modelo obtido e por meio do Critério de Informação de Akaike determina-se o melhor modelo para ser utilizado como modelo do processo. Em seguida é feita a validação do modelo por meio de uma simulação e comparação entre a curva experimental obtida e a curva obtida pela simulação do modelo do processo, considerando as mesmas condições iniciais. Além disso, é realizado uma descrição das ações de controle proporcional, integral e derivativo. Em seguida é apresentado o método de malha aberta de Ziegler-Nichols para a sintonia de 5 controladores PID e, a partir deste método, calcula-se os valores dos parâmetros do controlador PID seguindo este método. No capítulo 5 trata-se da avaliação experimental do sistema de controle projetado e da sintonia fina do controlador. São apresentados os erros de regime permanente teórico e o erro de estabilização da temperatura. Além disso, é mostrado e explicado o algoritmo desenvolvido no LABVIEW para um melhor entendimento da ferramenta utilizada na realização do controle. No capítulo 6 são apresentadas as conclusões obtidas neste trabalho. 6 CAPÍTULO II II – SISTEMAS DE CONTROLE Segundo Dorf e Bishop (2005) a engenharia é aceitável desde que os materiais e as forças da natureza sejam compreendidos e controlados de modo a beneficiar os seres humanos. Estes dois objetivos são complementares, já que sistemas de controle requerem o seu entendimento e a sua modelagem. Além disso, a engenharia de controle deve freqüentemente considerar o entendimento de sistemas complexos como, por exemplo, os processos químicos. Como explicitado anteriormente o controle de sistemas é uma interconexão de componentes que formam uma configuração em que o sistema controlado fornece uma resposta dentro de padrões pré-estabelecidos e/ou desejados. A Engenharia de Controle é o ramo da engenharia responsável pelo desenvolvimento da teoria de sistemas de controle, baseando-se nos fundamentos da teoria e análise de sistemas lineares e na sua integração com as teorias de redes e comunicações (DORF e BISHOP, 2005). Desta forma, a Engenharia de Controle pode ser aplicada a várias áreas como as engenharias aeronáutica, química, elétrica, mecânica, civil e ambiental. Atualmente, o desafio para os engenheiros de controle engloba a modelagem de modernos, complexos e inter-relacionados sistemas como os de automação industrial. A automação é altamente utilizada em indústrias químicas, de celulose, automobilísticas, siderúrgicas e de produção de energia. Além disso, a indústria busca o desenvolvimento de produtos que são cada vez mais precisos, confiáveis e robustos. Torna-se necessário a utilização de sistemas de controle confiáveis e que permitam operar próximo aos limites impostos pela segurança, pelo meio ambiente e pelo processo, o que possibilita alterar as condições normais de operação para uma condição mais favorável. Os ganhos associados a uma menor variabilidade se tornam ainda maiores em processos onde existem produtos com diferentes graus ou especificações, como ocorre, por exemplo, no refino do petróleo e em unidades de polimerização. Portanto, a seleção de uma boa estratégia de controle permite reduzir o tempo de produção fora da especificação, e conseqüentemente melhora o resultado econômico do processo. 7 Nos últimos anos os sistemas de controle têm sido implementados de maneira a utilizar os benefícios dos controladores digitais. Controladores digitais são utilizados para fornecer um desempenho ótimo, maximizando a produtividade e minimizando os custos. Mais recentemente, a aplicação do controle por computador possibilitou, por exemplo, a locomoção inteligente de robôs industriais e a otimização e economia de combustível em automóveis. A capacidade de tomada de decisão e a flexibilidade no programa de controle são as maiores vantagens de um sistema de controle digital. A tendência dos sistemas de controle em direção aos sistemas digitais de controle se deve principalmente aos baixos custos dos computadores e as grandes vantagens encontradas quando se trabalham com sinais digitais ao invés de sinais analógicos. 2.1 Histórico de Sistemas de Controle O primeiro trabalho significativo de controle automático foi o regulador centrífugo construído por James Watt para o controle de velocidade de uma máquina a vapor, no século XVIII (OGATA, 2003). Desde então, o controle automático tem sofrido um grande avanço e se tornou parte importante, atualmente, de sistemas espaciais, sistemas robóticos, além de serem de grande importância em processos industriais que envolvem o controle de pressão, de temperatura, de umidade, de viscosidade e de vazão. Alguns termos importantes surgiram no decorrer do desenvolvimento do controle automático, como, por exemplo, o próprio termo “automático” que implica no controle efetuado sem a intervenção humana e o termo “realimentado” que foi utilizado pela primeira vez nos Estados Unidos em 1920 quando do desenvolvimento de sistemas telefônicos e amplificadores eletrônicos de realimentação por Bode, Nyquist e Black na Bell Telephone Laboratories (DORF e BISHOP, 2005). Nos primeiros estágios de desenvolvimento da teoria de controle, os primeiros trabalhos significativos se devem a Minorsky, Hazen e Nyquist. Em 1934, Hazen introduziu o termo “servomecanismos” para designar sistemas de controle de posição. Segundo Ogata (2003) o desenvolvimento dos métodos de resposta em freqüência possibilitou o projeto de sistemas de controle com requisitos de desempenho. 8 No final dos anos 40 e na década de 1950, a ênfase da teoria de controle foi para projetos que utilizavam o método do lugar das raízes, desenvolvido por Evans. A partir de 1960, a disponibilidade de computadores digitais tornou possível a análise no domínio do tempo de sistemas complexos, possibilitando o desenvolvimento da moderna teoria de controle baseada nas técnicas de análise e síntese por meio das variáveis de estado. Atualmente, os desenvolvimentos da moderna teoria de controle têm se concentrado no controle robusto, no controle de H2 e H∞ e tópicos associados. 2.2 Controle em Malha Fechada O controle de sistemas em malha fechada utiliza um sinal de medição atual da saída do sistema para comparar com um sinal de referência previamente estabelecido. O sinal de saída medido é chamado de sinal de realimentação ou feedback. Na FIGURA 2.1 mostra-se o diagrama de blocos e o fluxo de informações de um sistema de controle em malha fechada SISO (Single Input Single Output). E (S ) R (S )+ GC (S ) Tensão de Controle G (S ) Y (S ) - H (S ) FIGURA 2.1 – Diagrama de Blocos de um Sistema de Controle em Malha Fechada onde R(S ) é o sinal de entrada, Y (S ) o sinal de saída da planta e E (S ) o sinal de erro atuante (diferença entre R(S ) e Y (S ) ). Em geral, indicamos a função de transferência (modelo matemático) de malha fechada por T (S ) , a função de transferência no caminho da alimentação direta e representada por G (S ) e a função de transferência no caminho da realimentação por H (S ) . Tem-se, portanto, que a função de transferência em malha fechada para o diagrama apresentado é 9 T (S ) = GC (S )GP (S ) Y (S ) = R(S ) 1 + GC (S )G (S )H (S ) (2.1) O elemento de medição (sensor) é a parte do sistema responsável por realizar a medição de alguma propriedade do sistema, bem como a sua conversão em alguma variável física que possa ser interpretada pelo sistema de controle. Em alguns casos, isto não ocorre e torna-se necessário a utilização de elementos transdutores e transmissores para converter e adequar o sinal ao sistema de controle. Ocorre em muitos casos também de o próprio elemento sensor ser o elemento transdutor do sinal. O sinal obtido pelo elemento de medição é, então, enviado ao controlador, que é a parte mais importante do sistema de controle. O controlador funciona como o cérebro do sistema, tomando decisões baseadas em informações disponíveis e repassando-as ao elemento final de ação (atuador). O atuador é o elemento do sistema de controle responsável por exercer a ação sobre o processo de modo a colocá-lo dentro dos padrões desejados. Um sistema de controle em malha fechada utiliza-se de uma função que relaciona o sinal de saída com o sinal de entrada. Geralmente a diferença entre o sinal de saída e o sinal de entrada (sinal de erro do sistema) de um processo sob controle é amplificada e utilizada no controle do processo, fazendo com que a diferença entre estes sinais seja reduzida. O controle de um sistema por meio de uma malha fechada oferece inúmeras vantagens. O uso da realimentação faz com que a resposta do sistema seja relativamente insensível a distúrbios e variações internas dos parâmetros do sistema (OGATA, 2003). Dessa maneira, pode-se utilizar componentes relativamente imprecisos e baratos para obter o controle preciso de determinado sistema. Por outro lado, um sistema de controle em malha fechada faz com que o número de componentes e a complexidade no sistema de controle aumentem, dentre eles o sensor que, geralmente, é o elemento de maior custo do sistema de controle. Além disso, os sensores podem introduzir ruídos e imprecisões no sistema. O controle em malha fechada é utilizado para fornecer o máximo de desempenho e robustez ao sistema. Qualitativamente, o desempenho de um sistema de controle pode ser avaliado pela sua capacidade em manter a variável controlada próximo a um valor desejado, mesmo em presença de perturbações externas. A robustez deve proporcionar ao sistema de controle um bom desempenho tanto para pequenas quanto para grandes perturbações. 10 2.3 O Problema de Controle Um sistema físico ou processo deve ser precisamente controlado por meio de uma realimentação ou uma operação em malha fechada. A variável de saída é ajustada conforme o sinal de erro. Geralmente, é necessário um controlador ou um compensador para filtrar o sinal de erro de forma que certos critérios ou especificações sejam satisfeitos. Estes critérios podem envolver as seguintes características: 1. Rejeição a distúrbios. 2. Erro de regime estacionário. 3. Características da resposta transitória. 4. Sensibilidade a mudanças de parâmetros do processo. Além disso, resolver o problema de controle envolve: 1. Escolha de sensores para medida da saída da planta. 2. Escolha de atuadores que irão agir sobre da planta. 3. Desenvolvimento de equações (modelos) da planta, dos atuadores e dos sensores. 4. Projeto do controlador baseado nos modelos desenvolvidos e critérios de controle. 5. Avaliar o projeto analiticamente, por simulação e, finalmente, por meio de testes do sistema físico. 6. Se os testes físicos não forem satisfatórios, repetir estes estágios. Devido às imprecisões nos modelos, os testes nos sistemas físicos de controle normalmente não são satisfatórios. Deve-se, portanto, repetir o procedimento de projeto, utilizando todas as ferramentas disponíveis para melhorar o sistema. Geralmente as intuições, desenvolvida ao longo das experimentações com os sistemas físicos, tornam-se um importante passo para o projeto (PHILLIPS e HARBOR, 2000). 2.4 Sistema de Controle Digital Um sinal é chamando de contínuo no tempo ou sinal analógico se o mesmo é definido para todo instante de tempo (FIGURA 2.2). A temperatura da estufa a ser controlada é um exemplo de um sinal analógico. 11 FIGURA 2.2 – (a) Sinal analógico; (b) Sinal discreto. Fonte: CHEN, 1993. Como o objetivo deste trabalho é efetuar o controle de temperatura de uma estufa de secagem por meio de uma plataforma de instrumentação virtual, é necessário converter sinais analógicos em sinais digitais, tendo em vista que se utiliza um computador para efetuar tal controle. Um sinal digital, também chamado de sinal discreto (FIGURA 2.2), é definido em instantes de tempo. Estes instantes de tempo nos quais o sinal discreto aparece é chamado instantes de amostragem e o intervalo entre os instantes de amostragem é denominado como período de amostragem. Na FIGURA 2.3 apresenta-se o diagrama de blocos simplificado de um sistema de controle digital. Os elementos básicos do sistema são mostrados nos blocos. A operação do controlador é determinada pelo sinal de clock. FIGURA 2.3 – Diagrama de Blocos de um Sistema de Controle Digital. Fonte: CHEN, 1993. 12 O sinal de saída da planta é um sinal continuo no tempo. O sinal de erro é convertido em um sinal discreto pelo conversor A/D. Esta conversão é realizada seguindo um período de amostragem pré-determinado de modo a garantir a correta amostragem do sinal analógico. Segundo Chen (1993) os sistemas de controle digitais possuem inúmeras vantagens em relação aos sistemas de controle analógicos, dentre elas: 1. Sinais digitais são codificados em seqüências de 0 e 1, que são em termos representados por faixas de tensões (por exemplo, 0 para tensões entre 0 e 1V e 1 para tensões entre 2 e 4V). Esta representação é menos susceptível a ruídos derivados da fonte de alimentação. 2. A precisão de um dispositivo digital pode ser incrementada apenas pelo aumento no número de bits, ou seja, aumenta-se a resolução do dispositivo. Assim, sistemas digitais são geralmente mais precisos e confiáveis que sistemas analógicos. 3. Sistemas digitais são mais flexíveis que sistemas analógicos. Se um computador digital é utilizado, ele pode ser utilizado não apenas como controlador, mas também como armazenador de dados referentes à dinâmica do sistema. 4. A tecnologia VLSI (Very-Large-Scale Integrated) permitiu uma queda acentuada no preco dos dispositivos digitais, favorecendo a sua utilização em sistemas de controle digitais. 13 CAPÍTULO III III – PLATAFORMA DE INSTRUMENTAÇÃO VIRTUAL Como descrito no capítulo 1, o controle da temperatura da estufa é realizado por meio de uma plataforma de instrumentação virtual. A plataforma é composta por um circuito de medição de temperatura, o software LABVIEW e um circuito de potência responsável por atuar diretamente na resistência elétrica da estufa. Ainda há uma placa de aquisição de dados que faz a interface entre os três componentes da plataforma. Na FIGURA 3.1 exibe-se um diagrama de blocos detalhado do sistema de controle mencionado. Nas seções seguintes descrevem-se cada um dos componentes da plataforma em detalhes. FIGURA 3.1 – Diagrama de blocos do sistema. 3.1 Circuito de Medição O circuito de medição de temperatura é composto por um termopar tipo K, sensor de temperatura, utilizado para aferir os valores de temperatura da estufa, e um instrumento que faz a amplificação do sinal bem como possui a compensação de junta fria para o termopar em um chip monolítico (AD595) (FIGURA 3.2). O termopar tipo K é formado por um termoelemento positivo de uma liga denominada Cromel (Níquel-Cromo) e um termoelemento negativo composto de outra liga chamada de Alumel (Níquel, Manganês, Silício e Alumínio). A faixa de utilização deste termopar vai de 0 °C a 1200 °C, gerando uma força eletromotriz (f.e.m) entre 0 mV e 48,89 mV para esta faixa de temperaturas. Este tipo de termopar é recomendado 14 para uso contínuo em atmosferas inertes ou oxidantes, em temperaturas até 1200 °C. Sua resistência a oxidação faz com que sejam utilizados principalmente em temperaturas superiores a 0 °C. Podem, eventualmente, ser utilizados para temperaturas de -250 °C a 0 °C. No entanto, seus limites de erros foram estabelecidos somente para valores de temperaturas positivas (DOEBELIN, 1990). O instrumento de amplificação-compensação combina um ponto de referência com a pré-calibração do amplificador para produzir um nível alto (10 mV/°C) diretamente na saída do termopar. A saída fornecida pelo AD595 é linear, de modo que não é necessário a utilização do polinômio de linearização do termopar tipo K. FIGURA 3.2 – Circuito de Medição Fonte: MONOLITHIC..., 1999. O LED (FIGURA 3.2) funciona como um indicador de funcionamento do circuito de medição. Caso haja alguma falha na medição como, por exemplo, rompimento ou mau encaixe dos fios do termopar o LED informará que ocorreu algum erro na medição. 15 3.2 LABVIEW O LABVIEW é um software que foi desenvolvido pela National Instruments em 1986 seguindo o conceito de instrumentação virtual. Utilizando o LABVIEW em aplicações de medições para automação, é possível adquirir dados ao conectar-se com vários dispositivos de hardware, definir uma aplicação para analisar ou tomar decisões com base nestes dados e depois apresentar medições por meio de interfaces gráficas, página Web, arquivos de bancos de dados etc (GETTING..., 2005b). Os programas desenvolvidos em LABVIEW são chamados instrumentos virtuais, ou comumente pela sigla em inglês VI’s (Virtual Instruments), porque sua aparência e operação imitam instrumentos físicos, como osciloscópios e multímetros. O LABVIEW contém um conjunto detalhado de ferramentas para aquisição, análise, apresentação, armazenamento de dados, bem como ferramentas de auxílio a problemas de erros de código ou escrita do programa. Com o LABVIEW é possível realizar, de uma forma rápida, a aquisição e a geração de sinais com placas plug-in, dispositivos USB e sistemas com comunicação Ethernet. Estas capacidades de entrada/saída, combinadas com tipos de dados especiais e funções de análise de medidas, são especificamente desenhadas para adquirir as medições necessárias dos sensores físicos tão rápido e fácil quanto possível (GETTING..., 2005b). Além disso, este software possui funções de análise de sinais, tais como análise de freqüência, estatística, probabilidade, matemáticas, ajuste de curvas, interpolação e processamento digital de sinais. O LABVIEW possui também recursos de apresentação de dados que incluem visualização de dados, relatórios, armazenamento de dados, publicação na Web e conexão com banco de dados, dentre outros. Utilizando o LABVIEW é possível, ainda, construir uma interface de usuário no Front Panel, com controles e indicadores. Podem-se denominar controles os botões, chaves seletoras e qualquer outro mecanismo de entrada, ao passo que indicadores são gráficos, LED’s e qualquer outro tipo de display. Após a construção da interface do usuário no Front Panel, é necessário adicionar o código utilizando VI’s e estruturas de controle para que os objetos do painel frontal possam ser controlados. Isto é feito no Diagram Block 16 O LABVIEW pode ainda ser utilizado para comunicação com dispositivos de hardware como sistemas de aquisição de dados, visão, dispositivos de controle de movimento, bem como instrumentos que se comunica por protocolos GPIB (General Purpose Interface Bus), PXI (Peripheral Component Interconnect eXtensions for Instrumentation), VXI (Virtual Machine Environment eXtensions for Instrumentation), RS2321 e RS4852. 3.3 Circuito de Potência A função do circuito de potência é fornecer a corrente adequada para a resistência elétrica da estufa de modo que seja dissipada a potência necessária, aumentando ou diminuindo a temperatura no interior da mesma. Com isso, mantêm-se a temperatura no interior da estufa próximo ao valor desejado. O controle da corrente fornecida à resistência é feito por meio da variação da tensão da rede elétrica utilizando um conversor de potência a Triac. O circuito de potência foi desenvolvido com base em princípios de eletrônica analógica e implementado com dispositivos disponíveis no mercado. 3.3.1 Fonte de Tensão Contínua Estabilizada A fonte de tensão contínua estabilizada funciona como com conversor CACC, consistindo de dois retificadores meia-onda associados em série que formam uma ponte (ponte de Graetz), sendo que uma leva corrente até a carga e a outra promove o retorno (MOHAN et al, 2003). A fonte trabalha com a tensão da rede elétrica de 127 VCA e retifica, por meio de um retificador de onda completa, em uma tensão estável de +15 VCC e -15 VCC (FIGURA 3.3). ______________________________________________________________________ 1. RS232 – Padrão de transmissão serial de dados que utiliza dois sinais de controle, RTS (ready to send) e o CTS (clear to send), para efetuar o controle de fluxo via hardware. 2. RS485 – Padrão de transmissão serial de dados que permite a transmissão de dados em uma linha balanceada. 17 FIGURA 3.3 – Circuito elétrico da fonte de tensão estabilizada 3.3.2 Circuito Integrado de Controle de Fase (TCA785) O TCA785 (FIGURA 3.4) é um circuito integrado (CI) de controle de fase utilizado para controlar tiristores, triacs e transistores. Os pulsos de disparos fornecidos por este dispositivo podem ser deslocados de um ângulo de fase entre 0° e 180°. Este CI pode ser utilizado em aplicações que incluem circuitos conversores, controladores de corrente alternada e controladores trifásicos. Na TABELA 3.1 mostra-se a distribuição dos pinos com as suas respectivas funções. TABELA 3.1 – Pinagem do TCA785 Pino Função 1 Terra 5 Tensão de Sincronismo 6 Tensão de Alimentação (+ 15VCC) 9 Resistência da Rampa 10 Capacitância da Rampa Voltagem de Controle 11 Voltagem de Controle 12 Extensão do Pulso 13 Pulso Longo (+ 15VCC) 14 Output 1 15 Output 2 18 16 Tensão de Alimentação (+ 15VCC) FONTE: TCA785..., 2004. FIGURA 3.4 – Circuito elétrico para controle de fase com o TCA785 O sinal de sincronização é obtido por meio de uma resistência ôhmica de valor alto no pino 5. Um detector de tensão zero avalia este ponto e encaminha-o ao registrador de sincronização. Este registrador controla o gerador da rampa, o capacitor C10 que é carregado por uma corrente constante (determinada pelo resistor ligado ao pino 9) (FIGURA 3.4). A tensão de controle no pino 11 com valores entre 0 VCC e 5 VCC é fornecida pelo algoritmo de controle implementado no LABVIEW. Esta tensão é comparada com a rampa produzindo pulsos temporizados de -15 VCC a +15 VCC nos pinos 14 e 15. Observe que as saídas nestes pinos são defasadas de 180° (FIGURA 3.5). Estes pulsos proporcionam disparos no optoacoplador MOC3020. 19 FIGURA 3.5 – Diagrama de pulsos no TCA785 FONTE: TCA785..., 2004. 3.3.3 Tensão de Sincronismos (TIL111) Utilizando a freqüência da rede elétrica (60 Hz), o circuito de sincronismo, mostrado na FIGURA 3.6, fornece pulsos de tensão quadrados para o pino 5 do TCA785, conforme se exibe na FIGURA 3.5. FIGURA 3.6 – Circuito de Sincronismo 20 3.3.4 Conversor de Potência a Triac – Optoacoplador MOC3020 O objetivo do optoacoplador é realizar o isolamento entre duas partes do circuito, o circuito de controle (TCA785) e o circuito conversor de potência (Triac). Os optoacopladores possuem um LED e um fototransistor no mesmo encapsulamento (FIGURA 3.7). O LED passa a conduzir quando um sinal chega aos seus terminais. Desse modo o fototransistor é sensibilizado pela luz emitida pelo LED e, então, começa a conduzir. FIGURA 3.7 – Conversor de Potência a Triac O Triac é uma chave eletrônica de estado solido. A ação de controle, constituída de uma corrente elétrica, é enviada ao Triac, que tem a função de chavear a corrente elétrica que alimentara a resistência da estufa promovendo ou não o aumento da temperatura em seu interior. Neste caso o termopar mede a temperatura de forma continua e envia ao computador que processa este sinal e retorna um sinal de controle ao circuito de controle, mais precisamente ao pino 11 do TCA785. Este por sua vez converte o sinal de controle em pulsos temporizados que são disparados no gate do Triac e, conseqüentemente, energiza a resistência elétrica da estufa. Portanto, o elemento final de controle da planta é controlado por meio de uma saída lógica. Esta controlaria um “variador de voltagem” que por sua vez energizaria a resistência elétrica, alternando a potência da mesma até um valor desejado de temperatura. 21 3.4 Placa de aquisição de dados O dispositivo de hardware utilizado neste trabalho para efetuar a aquisição dos valores de temperatura é uma placa de aquisição de dados modelo NI USB-6009, da National Instruments (NI USB-6008/6009..., 2006a). Esta placa de aquisição possui conexões para oito canais de entradas analógicas (AI), dois canais de saídas analógicas (AO), 12 canais de entradas/saídas digitais (DIO) e um contador de 32 bits com interface USB full-speed (FIGURA 3.8). Além disso, a taxa de amostragem de 48 kS/s. FIGURA 3.8 – Placa de Aquisição de Dados NI USB-6009 Fonte: NI USB-6008/6009…, 2006a. A placa de aquisição possui um bloco de conectores destacáveis para as entradas analógicas e outro bloco de conectores, também destacáveis, para as entradas digitais (TABELA 3.2). 22 TABELA 3.2 – Terminais de entradas analógicas e digitais. Fonte: NI USB-6008/6009…, 2006a. 3.4.1 Circuito de Entrada Analógica Os sinais analógicos são lidos pelas entradas analógicas da placa de aquisição, cujo circuito mostra-se na FIGURA 3.9. Como se pode notar, o circuito de entrada analógica possui um multiplexador que lê cada entrada por vez. Além disso, possui também um amplificador de ganho programável que provê ganhos na entrada com valores de 1, 2, 4, 5, 8, 10, 16 ou 20 quando a entrada está configurada para o modo diferencial e ganho 1 quando a entrada está configurada para o modo RSE (Reference Single-Ended). 23 FIGURA 3.9 – Circuito de entrada analógica. Fonte: NI USB-6008/6009…, 2006a. O circuito de entrada analógica possui ainda um conversor A/D e um buffer first-in first-out (AI FIFO). O primeiro converte os sinais analógicos de tensão em um código binário, ao passo que o segundo assegura que nenhum dado seja perdido na conversão. 3.4.2 Circuito de Saída Analógica Os canais de saída analógicas podem gerar sinais de 0 a 5V e possuem um conversor D/A que converte os códigos binários em sinais analógicos de tensão, além de um buffer (FIGURA 3.10). FIGURA 3.10 – Circuito de saída analógica. Fonte: NI USB-6008/6009…, 2006a. 24 3.4.3 Modos de Medir as Entradas Analógicas O modelo de placa de aquisição NI USB-6009 possui dois modos de entrada analógica diferentes: diferencial e RSE. No modo diferencial, a ligação positiva é conectada ao terminal positivo da entrada analógica, ao passo que a ligação negativa é conectada ao terminal negativo da entrada. Utilizando este modo pode-se medir sinais de ± 20 V numa faixa de ± 20 V. Entretanto, a máxima tensão permitida em cada terminal de entrada é de ± 10 V em relação ao GND (Ground). Operando neste modo a resolução das entradas é de 14 bits. Na FIGURA 3.11 mostra-se o modo de conexão diferencial para entradas analógicas. FIGURA 3.11 – Modo de conexão diferencial. Fonte: NI USB-6008/6009…, 2006a. No modo de conexão RSE a ligação positiva deve ser conectada a um dos terminais de entradas analógicas e a ligação negativa ao terminal GND (FIGURA 3.12) e a resolução das entradas atinge 13 bits. FIGURA 3.12 – Modo de conexão RSE. Fonte: NI USB-6008/6009…, 2006a. 25 CAPÍTULO IV IV – PROJETO DO SISTEMA DE CONTROLE 4.1 Identificação da Função de Transferência do Processo A identificação de sistemas é utilizada para obter um modelo matemático que explique, pelo menos em parte e de forma aproximada, a relação de causa e efeito presente nos dados. Dados os sinais de entrada u(k) e os sinais de saída y(k) de um sistema real qualquer, é possível estimar os parâmetros do modelo matemático que mais se aproxima da realidade para o sistema em questão. Segundo Aguirre (2004), as principais etapas num problema de identificação são: 1. Testes dinâmicos e coleta de dados: uma vez que a identificação de sistemas se propõe a obter modelos a partir de dados, é necessário gerar tais dados. Os problemas importantes desta etapa são a escolha dos sinais de excitação, a execução do teste e a escolha do tempo de amostragem. 2. Escolha da representação matemática a ser usada. 3. Determinação da estrutura do modelo: no caso de modelos lineares, a escolha da estrutura se restringe, basicamente, à escolha do número de pólos e de zeros, bem como a determinação do atraso puro de tempo. 4. Estimação de parâmetros: essa etapa se inicia com a escolha do algoritmo a ser utilizado. 5. Validação do modelo: tendo obtido uma família de modelos, é necessário verificar se eles incorporam ou não as características de interesse do sistema original. Além disso, é interessante poder comparar os modelos entre si e decidir se há algum candidato significativamente melhor que os demais. Certamente, vários aspectos da identificação de um sistema real envolvem decisões e escolhas subjetivas. Nas seções que se seguem neste capitulo são mostrados os passos que fazem parte da identificação do modelo matemático que rege o comportamento dinâmico da estufa a qual se quer controlar a temperatura. 26 4.1.1 Escolha e Coleta de Sinais Alguns aspectos devem ser considerados importantes na identificação de sistemas: onde excitar a planta, os tipos de sinais a serem utilizados para obter os dados que representem a dinâmica da planta e a maneira de amostrar tais dados (AGUIRRE, 2004). 4.1.1.1 Escolha da Variável de Entrada e de Saída Ao se buscar um modelo matemático que relacione dinamicamente duas variáveis de um sistema, parte-se do pressuposto de que há correlação significativa entre as variáveis que justifique o modelo. Obviamente, se não houver nenhuma relação de causa e efeito entre duas variáveis, a busca de um modelo que as relacione torna-se injustificada. Outro pressuposto comum ao se escolher variáveis y (k ) e u (k ) como saída e entrada de um modelo, respectivamente, é que o sinal u (k ) é, na realidade, uma causa de y (k ) . Neste trabalho, o sistema em questão é um sistema linear e invariante no tempo. Portanto, tem-se uma saída que é afetada por apenas uma entrada. No caso de uma malha de controle, a variável de entrada da estufa, também chamada de variável manipulada, é a variável de saída do controlador, conforme mostrado na FIGURA 3.1. Tem-se ainda que a variável de saída, ou variável controlada, é a variável de saída da estufa. O controlador implementado no LABVIEW fornece um sinal de tensão ao circuito de potência para que este acione a resistência. Desta forma, se pode definir como a variável manipulada a Tensão de Saída fornecida pelo controlador. A variável controlada é facilmente identificável. Já que se trata de um controle de temperatura, esta é definida como a variável controlada. 27 4.1.1.2 Escolha dos Sinais de Excitação Os sinais de excitação que geralmente são utilizados são funções degrau, rampa, parábola de aceleração, impulso, senoidais e outros. Com esses sinais de excitação, tanto a análise experimental como a análise matemática dos sistemas de controle podem ser obtidas facilmente, uma vez que esses sinais são funções de tempo muito simples. Pode-se determinar quais desses sinais típicos de entrada devem ser utilizados na análise das características do sistema, pelo comportamento da entrada a que o sistema será submetido, com maior freqüência, sob condições normais de operação. Se as entradas de um sistema de controle são funções de tempo que variam gradualmente, então a rampa em função do tempo pode ser um bom sinal de excitação. Da mesma maneira, se um sistema estiver sujeito a variações bruscas de entrada, a função degrau poderá ser um bom sinal de excitação; e se o sistema estiver sujeito a entradas de impacto, uma função impulso poderá ser a melhor opção (OGATA, 2003). Para o processo em questão utilizou-se como sinal de excitação a função degrau, tendo em vista que a variável manipulada é um sinal de tensão e de resposta rápida, caracterizando, portanto, um sinal de entrada com variações bruscas. Para verificar o comportamento do sistema e realizar a coleta de dados aplicou-se uma entrada do tipo degrau com uma variação de 2V. A curva de resposta do sistema é mostrada nas FIGURA 4.1, 4.2 e 4.3. 250 Temperatura (°C) 200 150 100 50 0 0 1000 2000 3000 4000 0 1000 2000 3000 4000 5000 6000 7000 8000 9000 5000 6000 7000 8000 9000 Tensão de Controle (V) 2.5 2 1.5 1 0.5 0 Tempo (s) FIGURA 4.1 – Curvas Entrada Degrau x Resposta do Sistema para o primeiro conjunto de dados. 28 250 Temperatura (°C) 200 150 100 50 0 0 1000 2000 3000 4000 0 1000 2000 3000 4000 5000 6000 7000 8000 9000 5000 6000 7000 8000 9000 2.5 Tensão de Controle (V) 2 1.5 1 0.5 0 Tempo (s) FIGURA 4.2 – Curvas Entrada Degrau x Resposta do Sistema para o segundo conjunto de dados. 250 Temperatura (°C) 200 150 100 50 0 0 1000 2000 3000 4000 0 1000 2000 3000 4000 5000 6000 7000 8000 9000 5000 6000 7000 8000 9000 Tensão de Controle (V) 2.5 2 1.5 1 0.5 0 Tempo (s) FIGURA 4.3 – Curvas Entrada Degrau x Resposta do Sistema para o terceiro conjunto de dados. Pode-se classificar as malhas de acordo com a sua velocidade de resposta (atraso puro de tempo) seguindo o seguinte critério: 1. Uma malha rápida possui um tempo de resposta variando de menos de um segundo até cerca de 10 segundos; 2. Uma malha de velocidade media possui tempo de resposta entre 10 e 30 segundos; 3. Uma malha lenta possui tempo de resposta de mais de 30 segundos. Sabe-se previamente que o sistema possui uma dinâmica lenta, ou seja, um tempo de resposta superior a 30 segundos. Desta forma optou-se por escolher um 29 período de amostragem de 1 segundo, já que este valor seria o suficiente para realizar as amostragens necessárias e obter os valores de temperatura ao longo do tempo. Além disso, verifica-se pela curva de resposta do sistema que o tempo necessário para atingir o regime estacionário é superior a 8000 segundos. 4.1.2 Modelo Determinístico Os modelos determinísticos não dão nenhum tratamento especial ao ruído presente nos dados. São pouco imunes a ruído e só apresentam bons resultados se a relação sinal/ruído for suficientemente alta. A solução típica deste tipo de sistema é mostrada na FIGURA 4.4. FIGURA 4.4 – Resposta do processo de primeira ordem a uma Entrada Degrau Processos que não possuem integradores nem pólos ressonantes, geralmente, podem ser aproximados por modelos determinísticos de primeira ordem, conforme a equação (4.1), onde Y (S ) representa a saída do sistema (variável controlada) e U (S ) a entrada da planta. 30 Y (S ) K − AS = G (S ) = e U (S ) τS + 1 (4.1) Três termos são importantes para o modelo apresentado na equação (4.1): 1. Ganho do Processo ( K ): expressa quanto se altera a variável de saída para cada unidade de variação da variável de entrada. E conhecido também como ganho estático do sistema; 2. Tempo Morto ( A ): e o tempo que o processo leva para começar a responder a variação em degrau; 3. Tempo de Primeira Ordem ( τ ): e o tempo que o processo demora, uma vez iniciada a variação, para chegar aos 63,2% da variação total final. Esse numero e conseqüência de uma exponencial que aparece na solução analítica da equação diferencial. O modelo representado na equação (4.1) e uma representação algébrica da relação dinâmica entre a entrada e a saída do processo. Esta é uma forma padronizada de representação de processos de primeira ordem. O pólo da função de transferência 1 − é real e negativo. τ 4.1.3 Estimação dos Parâmetros do Modelo do Processo De acordo com as curvas de resposta do sistema (FIGURAS 4.1, 4.2 e 4.3) pode-se observar que o mesmo possui um comportamento de um sistema de primeira ordem que pode ser aproximado pela equação (4.1). A estimação dos parâmetros do modelo foi realizada, então, de forma a obter um modelo de primeira ordem que se ajustasse a curva obtida nos experimentos. Foram feitos testes com três conjuntos de dados, e os respectivos modelos de primeira ordem obtidos a partir da estimação dos parâmetros considerando os dados utilizados. Para tal objetivo utilizou-se o toolbox de Identificação de Sistemas do software MATLAB (System Identification Tool). Nas FIGURAS 4.5, 4.6 e 4.7 mostram-se as curvas experimentais e as curvas aproximadas obtidas. 31 250 Temperatura (°C) 200 150 100 50 Curva Experimental Curva Ajustada 0 0 1000 2000 3000 4000 5000 6000 7000 8000 9000 Tempo (s) FIGURA 4.5 – Curva aproximada para o primeiro conjunto de dados. 250 Temperatura (C) 200 150 100 50 Curva Experimental Curva Ajustada 0 0 1000 2000 3000 4000 5000 6000 7000 8000 Tempo (s) FIGURA 4.6 – Curva aproximada para o segundo conjunto de dados. 9000 32 250 Temperatura (°C) 200 150 100 50 Curva Experimental Curva Ajustada 0 0 1000 2000 3000 4000 5000 6000 7000 8000 9000 Tempo (s) FIGURA 4.7 – Curva aproximada para o terceiro conjunto de dados. A estimação dos parâmetros por um modelo determinístico de primeira ordem fez com que as curvas fossem aproximadas em 89,95%, 89,63% e 89,43% das curvas experimentais mostradas nas FIGURAS 4.5, 4.6 e 4.7. O critério utilizado para escolher qual o melhor modelo foi a utilização do Critério de Informação de Akaike (AIC) dado por: [ ] 2 (ηθ ) + 2ηθ AIC (ηθ ) = N ln σ erro (4.2) 2 onde N é o numero de dados, σ erro (ηθ ) é a variância do erro de modelagem (erro de predição de um passo a frente ou resíduos) e ηθ = dim[θ ] é o numero de parâmetros do modelo (AGUIRRE, 2004). A utilização de critérios de informação pressupõe que existe uma ordem predefinida para incluir os termos candidatos seqüencialmente no modelo. Os valores AIC calculados bem como os modelos obtidos e a variância dos erros de modelagem são apresentados na TABELA 4.1. TABELA 4.1 – Valores AIC para cada modelo obtido 33 Conjunto Modelo Obtido ( y (k ) ) 2 σ erro (ηθ ) AIC Primeiro 72,997 e −40, 277 S 3256,9S + 1 8,87547 2,1840 Segundo 72,933 e −115,35S 3036,2S + 1 10,5287 2,3548 Terceiro 73,24 e −40,131S 3195,3S + 1 10,3417 2,3369 de Dados O índice AIC normalmente atinge um mínimo para um determinado número de parâmetros no modelo. Do ponto de vista do critério usado, esse número de parâmetros é ótimo. Deve-se lembrar que o Critério de Informação de Akaike é fundamentalmente estatístico e não garante necessariamente que o modelo com o número “ótimo” de termos seja um modelo válido. Adotou-se como modelo do processo aquele que exibiu o menor valor para o Critério de Informação de Akaike. Portanto, o modelo adotado foi o modelo obtido com a inclusão do ruído no primeiro conjunto de dados, ou seja, G (S ) = 72,997 e −40, 277 S 3256,9S + 1 (4.3) onde o ganho estático é de 72,997 °C/V, a constate de tempo igual a 3256,9 segundos e o atraso puro de tempo 40,277 segundos. Conforme visto na seção 4.1 pode-se verificar que o sistema possui, de fato, uma dinâmica lenta. Vale ressaltar que podem existir modelos de ordem superior que atendem perfeitamente ao processo em questão. Porém, neste caso um modelo de primeira ordem satisfaz os requisitos da dinâmica do sistema, conforme já foi analisado anteriormente. 4.1.4 Validação do Modelo Obtido Após passar pelas diversas etapas que compõem a identificação de um sistema real chega-se ao produto final, um modelo ou uma família de modelos. A 34 pergunta que se faz neste momento é se o modelo obtido realmente atende aos propósitos para que foi obtido. Na realidade, será difícil obter respostas absolutas para tais questões sendo que normalmente as respostas terão um caráter relativo, ou seja, deverá ser interpretado dentro de um determinado contexto. Em problemas de validação, a questão chave é tentar determinar se um dado modelo obtido é válido ou não. O modelo provavelmente é representativo e válido se incorporar aquelas características do sistema que são fundamentais para a aplicação em questão. Na prática é recomendável utilizar diversas ferramentas e tentar validar um modelo considerando um conjunto de indicadores em vez de usar um indicador só. Além disso, nem todos os métodos são aplicáveis sempre. Finalmente, na prática, um modelo será valido na medida em que for realmente útil (AGUIRRE, 2004). Comparar a simulação do modelo obtido com os dados medidos é provavelmente a forma mais usual de se validar um modelo. Nesse caso, deseja-se saber se o modelo reproduz ao longo do tempo os dados observados. Um cuidado básico é não usar na validação os dados utilizados para obter o modelo. Isto se deve ao fato de que se deseja saber o quão geral é o modelo, ou seja, deseja-se saber se o modelo serve para explicar um outro conjunto de dados observado do mesmo sistema. É comum, portanto, referir-se a capacidade de generalização do modelo. Na prática, o ideal é efetuarem-se dois testes independentes ao longo dos quais o sistema é observado gerando-se, assim, dois conjuntos de dados. Um deles é usado para a identificação do modelo e outro para a validação. Ao se proceder desta formam alguns cuidados precisam ser tomados. Em primeiro lugar, como praticamente todos os sistemas reais são não-lineares, é importante que os dois testes sejam realizados com o sistema operando em condições semelhantes. Se o conjunto de dados for coletado com o sistema operando em condições distintas, então a dinâmica do sistema provavelmente será diferente, e nesse caso, revelará diferenças com relação às observações quando for validado. Seguindo estes princípios, os três testes foram realizados para a coleta de dados com condições semelhantes de operação, obtendo-se três conjuntos de dados, conforme mostrado anteriormente. O modelo foi obtido a partir do primeiro conjunto de dados. Para a validação do modelo, portanto, utilizou-se um dos outros conjuntos de 35 dados. Neste caso, optou-se pelo segundo conjunto de dados. Na FIGURA 4.8 exibe-se a curva aproximada para este conjunto de dados após a validação do modelo. Obteve-se uma aproximação de 88,58%. 250 Temperatura (°C) 200 150 100 50 Curva Experimental Curva Ajustada 0 0 1000 2000 3000 4000 5000 6000 7000 8000 9000 Tempo (s) FIGURA 4.8 – Curva de validação do modelo obtido Além da validação efetuada com o segundo conjunto de dados, foi realizada uma simulação com o modelo obtido, seguindo as condições iniciais do segundo conjunto de dados. Na FIGURA 4.9 exibe-se o gráfico da reposta obtida. Observa-se que está de acordo com o conjunto de dados obtidos. 250 Resposta do modelo as condicoes iniciais 200 Am plitude 150 100 50 0 0 1000 2000 3000 4000 tempo (sec) 5000 6000 7000 FIGURA 4.9 – Simulação do modelo obtido com condições iniciais 4.2 Projeto do Controlador 8000 9000 36 A definição da estratégia de controle consiste, basicamente, na escolha da variável manipulada x controlada mais efetiva para se atingir os objetivos do sistema de controle. Definiu-se como variável manipulada a tensão de controle que é a variável de saída do controlador e definiu-se, ainda, variável controlada a temperatura da estufa. Vale ressaltar que a temperatura da estufa está relacionada apenas com a tensão aplicada à resistência elétrica de aquecimento da estufa, constituindo, portanto, um sistema de uma entrada e uma saída (SISO – Single Ended Single Output). A estratégia a ser adotada é o projeto de um controlador PID. A técnica de controle PID consiste em calcular um valor de atuação sobre o processo a partir de informações do valor desejado e do valor atual da variável do processo. Este valor de atuação sobre o processo é transformado em um sinal adequado ao atuador utilizado e deve garantir um controle estável e preciso. De uma maneira bem simples, o PID e a composição de três ações de controle estão resumidas na TABELA 4.2. TABELA 4.2 – Composição do controle PID A correção a ser aplicada ao processo P Correção ao erro proporcional deve crescer na proporção que cresce o erro entre o valor real e o desejado. I D Correção proporcional ao produto Erro x Tempo Correção proporcional a taxa de variação do erro Erros pequenos, mas que existem há muito tempo requer correção mais intensa Se o erro esta variando muito rápido, esta taxa de variação deve ser reduzida para evitar oscilações A equação para um controlador PID, no domínio do tempo é apresentada a na equação (4.4): dE (t ) g C (t ) = k P E (t ) + k i ∫ E (t )dt + k d dt ou, no domínio de Laplace (4.4) 37 1 GC (S ) = k P 1 + + TD S Ti S (4.5) onde k P é o ganho proporcional, Ti é o tempo integral e TD o tempo derivativo. A equação do controlador PID pode, também, ser apresentada na forma GC (S ) = k P + ki + kd S S (4.6) na qual k i é o ganho integral e k d é o ganho derivativo do sistema. 4.2.1 Ação de Controle Proporcional No controle proporcional, o valor da variável manipulada é proporcional ao sinal de erro atuante, conforme a equação (4.7). g C (t ) = k P E (t ) (4.7) Para que o sinal de erro atuante seja nulo, é necessário que o valor da variável manipulada seja igual ao valor de referência (setpoint). Quando a condição desejada, ou seja, valor da variável manipulada é igual ao setpoint, nenhuma energia é entregue ao processo, o que faz com que volte a surgir um sinal de erro. Por causa disto, um controle puramente proporcional nunca consegue atingir a condição desejada. Muitos controladores que operam apenas no modo proporcional adicionam um valor constante à variável manipulada para garantir que na condição desejada alguma energia seja entregue ao sistema. Este valor é denominado bias (polarização) e quando ajustável permite que se obtenha uma estabilização próxima da condição desejada. 38 4.2.2 Ação de Controle Integral A ação de controle integral não é, isoladamente, uma técnica de controle, pois não pode ser empregado sem uma ação de controle proporcional. A ação integral consiste em uma resposta na saída do controlador que é proporcional a amplitude e duração do sinal de erro atuante. A ação integral tem o efeito de eliminar o erro característico de um controle puramente proporcional. A ação integral funciona da seguinte maneira: em intervalos regulares, a ação integral corrige o valor da variável manipulada, somando a esta o valor do erro atuante. Este intervalo de tempo é o tempo integral ( Ti ). Na equação (4.8) descreve-se matematicamente uma ação de controle integral. [ g C (t ) = k P E (t ) + k i ∫ E (t )dt ] (4.8) A ação de controle integral, embora remova o erro residual ou o erro estacionário, pode conduzir a uma resposta oscilatória com uma amplitude que decresce lentamente ou mesmo uma amplitude sempre crescente, ambas em geral indesejáveis (OGATA, 2003). 4.2.3 Ação de Controle Derivativo Assim como o controle integral, o controle derivativo não é, isoladamente, uma técnica de controle, pois não é empregado sem o acompanhamento de uma ação de controle proporcional. A ação de controle derivativa consiste em uma resposta na saída do controlador que é proporcional a velocidade de variação do erro atuante, conforme se descreve na equação (4.9). dE (t ) g C (t ) = k P E (t ) + k d dt (4.9) 39 A ação derivativa tem o efeito de reduzir a velocidade das variações do valor da variável controlada, evitando que ela se eleve ou reduza muito rapidamente. O termo derivativo só atua quando há variação no erro. Se o processo esta estável, seu efeito é nulo. Durante perturbações ou na partida do processo, quando o erro está variando, o derivativo sempre atua no sentido de atenuar as variações, sendo, portanto, a sua principal função melhorar o desempenho do processo em regime transitório. Embora o controle derivativo não afete diretamente o erro estacionário, ele aumenta o amortecimento do sistema, permitindo, assim, a utilização de um valor mais elevado do ganho K , o que vai resultar em maior precisão de regime permanente (OGATA, 2003). 4.2.4 Sintonia de Controladores PID O modelo apresentado na equação (4.1), apesar de simples e impreciso, é suficiente para sintonizar grande parte dos controladores PID utilizados na indústria. O primeiro passo para a sintonia é a obtenção do modelo para o sistema em estudo. Se um modelo matemático do sistema pode ser obtido, então é possível aplicar várias técnicas de projeto na determinação dos parâmetros do controlador que vão impor as especificações de regime transitório e do regime permanente do sistema de malha fechada. Na FIGURA 4.9 mostra-se o controle PID do processo em estudo. O processo de selecionar parâmetros do controlador que garantam uma dada especificação de desempenho é conhecido como sintonia do controlador. Setpoint + - 1 k P 1 + + Td S Ti S Tensão de controle 72,997 e −40, 277 S 3256,9S + 1 FIGURA 4.9 – Controle PID do Processo Temperatura 40 Na TABELA 4.3 apresenta-se o tipo de controlador recomendado de acordo com a velocidade de resposta da malha fechada de um sistema de controle de temperatura. TABELA 4.3 – Controlador recomendado em função do tempo de resposta da malha Dinâmica da malha Tempo de resposta em segundos ( A) Controlador recomendado Rápida 0 < A ≤ 10s PI Media 10 < A ≤ 30s PI ou PID Lenta A > 30s PID 4.2.4.1 Método de Ziegler-Nichols para Sintonia de Controladores PID Ziegler e Nichols sugeriram regras para a sintonia de controladores PID baseadas na resposta experimental ao degrau ou no valor de k P que resulta em uma estabilidade marginal, quando somente uma ação proporcional é utilizada. As regras sugerem um conjunto de valores k P , Ti , Td que vão proporcionar uma operação estável ao sistema. Contudo, o sistema resultante pode exibir um máximo sobre-sinal grande devido à resposta ao degrau, o que e inaceitável. Nesse caso, e necessário fazer uma série de sintonias finas até que um resultado aceitável seja obtido. De fato, as regras de Ziegler-Nichols fornecem estimativas dos valores dos parâmetros e proporcionam um ponto de partida na sintonia fina, e não os valores definitivos de k P , Ti , Td logo na primeira tentativa (OGATA, 2003). Ziegler e Nichols propuseram dois métodos para a sintonia de controladores PID. O primeiro método é baseado em um processo de malha aberta, ao passo que o segundo método é baseado no ganho crítico da malha fechada. O método de sintonia em malha aberta é muito utilizado para sistemas de primeira ordem e seus parâmetros são obtidos como mostrado na FIGURA 4.10. 41 FIGURA 4.10 – Modelo para obtenção de parâmetros de primeira ordem A curva com o formato em S pode ser caracterizada por duas constantes, o atraso A e a constante de tempo τ . Ziegler e Nichols sugeriram escolher os valores de k P , Ti , Td de acordo com as fórmulas que aparecem na TABELA 4.4. TABELA 4.4 – Regra de sintonia de Ziegler-Nichols baseada na resposta ao degrau da planta (primeiro método) Tipo de kP Ti Td P 1 RA ∞ 0 PI 0,9 RA 0,27 RA2 0 Controlador 42 PID 1,2 RA 2A 0,5 A Fonte: Engenharia de..., 2003. Considerando os dados apresentados nas TABELA 4.3 e 4.4, tem-se que a equação do controlador PID para o processo é: 1 GC = 1,3291 + + 20,138S 80,554S (4.10) Na FIGURA 4.11 mostra-se o diagrama de blocos do sistema em malha fechada incluindo a função de transferência do controlador. Setpoint + - 1 1,3291 + + 20,138S 80,554 S 72,997 e −40, 277 S 3256,9S + 1 Temperatura FIGURA 4.11 – Diagrama de Blocos do Sistema de Controle 4.2.4.2 Precisão em Regime Estacionário Todo sistema físico real por mais preciso que seja possui um erro de regime estacionário. O erro de regime estacionário e, por definição, o valor em regime estacionário de e(t ) . Representando esse erro por eSS e admitindo que o sensor possui ganho unitário ( H (S ) = 1 ), então pelo teorema do valor final da transformada de Laplace eSS = lim SE (S ) S →0 (4.11) 43 contanto que e(t ) tenha um valor final. Tem-se, ainda que E (S ) = R (S ) 1 + GC (S )G (S ) (4.12) de onde SR (S ) S →0 1 + G (S )G (S ) C eSS = lim (4.13) Para uma entrada de degrau podemos calcular o erro em regime estacionário por S A ⋅ S →0 1 + G (S )G (S ) S C eSS = lim (4.14) onde A é a amplitude do degrau aplicado a entrada. Para um degrau de 115°C (diferença entre o valor do setpoint aplicado e a temperatura inicial) e substituindo-se as respectivas funções de transferência na equação (4.14), tem-se que o erro em regime estacionário é 0,0004031°C. No entanto, este erro e teórico. O erro real será mostrado mais a frente quando se analisar o erro de estabilização da temperatura eS . CAPÍTULO V V – AVALIAÇÃO EXPERIMENTAL DO CONTROLADOR A tarefa de avaliação do desempenho de um controlador e realizada na pratica por meio de critérios subjetivos. A avaliação assim realizada fundamenta-se em bases experimentais sendo muito dependente da experiência de quem projetou o controlador. Dessa forma, as avaliações sobre o desempenho de controladores variam de acordo com o interesse e a função de quem está avaliando. Por exemplo, na opinião de um engenheiro de controle é mais importante manter a variável controlada no nível de referência pré-estabelecido em detrimento da economia de energia. Por outro lado, para um administrador de uma usina, por exemplo, o segundo aspecto e geralmente mais 44 importante que o primeiro. Portanto, e necessário definir um critério múltiplo que considere aspectos importantes para cada tipo de avaliador de modo a fornecer um índice global de avaliação. Para a implementação do controlador PID foi desenvolvido um algoritmo em linguagem gráfica no LABVIEW. Este algoritmo e apresentado na FIGURA 6.1. FIGURA 5.1 – Algoritmo de controle implementado no LABVIEW A temperatura da estufa é amostrada pelo termopar. O sinal e repassado ao circuito de medição que lineariza e fornece a placa de aquisição de dados um sinal de tensão de 10 mV/C. Este sinal e multiplicado por 100 e serve de entrada realimentada para o bloco PID. O valor do setpoint e definido pelo usuário na interface gráfica bem como os valores k P , Ti , e Td do PID. O sinal de erro resultante serve como entrada para o PID que processa este sinal e gera em sua saída o sinal da Tensão de Controle que e repassada da placa de aquisição ao TCA785 no circuito de potencia. Os valores de temperatura do setpoint e o valor de temperatura da estufa são armazenados de forma que possibilite analises futuras. Isto e feito pelo bloco Write to Measurement File. A explicação detalhada sobre cada bloco encontra-se no ANEXO A. Qualitativamente, o desempenho de um controlador pode ser avaliado pela sua capacidade de manter a variável controlada próximo ao valor desejado (setpoint), mesmo em presença de perturbações externas. No entanto, em aplicações praticas pode 45 ser desejável medir o desempenho de um controlador por meio de um índice que permite buscar melhoras de desempenho. Na FIGURA 6.2 exibe-se a resposta para o controlador proposto dado um setpoint de 150 C. 250 Temperatura da Estufa Temperatura Desejada 200 Temperatura (°C) 150 100 50 0 0 500 1000 1500 2000 2500 3000 3500 4000 4500 Tempo (s) FIGURA 5.2 – Resposta do Controlador ao Setpoint Alguns índices sugeridos na literatura e na prática são propostos. Em geral, eles consideram a resposta do controlador a uma entrada degrau. O mais interessante para o sistema será a velocidade de resposta, definida como tempo necessário para atingir o setpoint, não necessariamente se estabilizando no setpoint. Foi analisado ainda o erro de estabilização da temperatura velocidade de resposta (t r ) (TABELA 6.1). TABELA 5.1 – Análise de desempenho do controlador Método t r (s) eSS (C) eS (C) Ziegler-Nichols 2636 0,0004031 1,3935 (eS ) , a 46 Como se verifica pelas respostas mostradas na TABELA 6.1, o erro de estabilização da temperatura é maior, como se esperava. Na FIGURA 6.3 mostra-se a variação do erro para o setpoint 150 C. Nota-se que o erro em regime permanente não se anula, permanecendo em um valor próximo a zero. 250 200 Variação do Erro (°C) 150 100 50 0 0 500 1000 1500 2000 2500 3000 3500 4000 4500 Tempo (s) FIGURA 5.3 – Variação do Erro para o Setpoint proposto CAPÍTULO VI VI - CONCLUSÃO Neste trabalho utilizou-se uma plataforma de instrumentação virtual para a realização do controle de temperatura da estufa. A utilização de uma placa de aquisição de dados possibilitou a aquisição e o controle do sistema de forma satisfatória. A interface gráfica construída no LABVIEW permitiu a visualização em tempo real do comportamento do sistema quando se quer uma determinada temperatura. Alem disso, a interface permite que o usuário altere os parâmetros do controlador, possibilitando uma sintonia fina e a obtenção de uma melhoria na resposta do sistema. O modelo da planta foi aproximado por um modelo determinístico de primeira ordem, no qual se determinou o ganho estático, o atraso puro de tempo e a 47 constante de tempo do sistema. Poder-se-ia obter modelos mais precisos de ordem superior. No entanto, um modelo de primeira ordem atendeu as necessidades de projeto. O projeto do controlador PID seguindo o método de malha aberta (primeiro método) de Ziegler-Nichols produziu resultados satisfatórios, conforme os índices analisados anteriormente. O ensaio pode avaliar a eficiência do controlador, já que o sistema se comportou dentro de padrões aceitáveis, ou seja, conseguiu manter a temperatura muito próxima do setpoint. REFERÊNCIAS BIBLIOGRÁFICAS AGUIRRE, L. A. Introdução à Identificação de Sistemas: Técnicas Lineares e NãoLineares Aplicadas a Sistemas Reais. 2º ed. rev. e ampl. – Belo Horizonte: Editora UFMG. 2004. ANALOG DEVICES, Monolithic Thermocouple Amplifiers with Cold Junction Compensation, Analog Devices, Inc., 1999. CHEN, C. T. Analog and Digital Control System Design: Transfer-Function, StateSpace, and Algebraic Methods. 4º Edição. United States of America: Oxford University Press, 1993. DOEBELIN, E. O. Measurement Systems: Application and Design. 4º Edição. Singapore: McGraw-Hill, 1990. 48 DORF, R. C.; BISHOP, R. H. Modern Control Systems. 10º Edição. United States of America: Pearson Prentice Hall, 2005. FAIRCHILD Semiconductor Group, TIL111 Photodarlington Datasheet, Fairchild Semiconductor Corporation, 2000. Optocouplers KOGLER JR., J. E. Instrumentação Virtual, 2004. Disponível em: <http://www.lps.usp.br/lps/arquivos/conteudo/grad/dwnld/Inst.Virtual_apost1.pdf>. Acesso em 08 jun. 2007 NATIONAL Instruments, NI_DAQmx for USB Getting Started Guide, National Instruments Corporation, 2006b. NATIONAL Instruments, Getting Started Guide with LABVIEW, National Instruments Corporation, 2005b. NATIONAL Instruments, NI USB-6008/6009 User Guide and Specifications, National Instruments Corporation, 2006a. NATIONAL Instruments, Introduction to LABVIEW, National Instruments Corporation, 2005a. Disponível em: <http://www.ni.com/swf/presentation/pt/aap/>. Acesso em 10 jun. 2007. MOHAN, N.; UNDELAND, T. M..; ROBBINS, W. Power Electronics. 3° Edição. United States of America: John Wiley & Sons, 2003. OGATA, K. Engenharia de Controle Moderno. 4º Edição. São Paulo: Prentice Hall, 2003. PHILLIPS, C. L.; HARBOR, R. D. Sistemas de Controle e Realimentação. 2º Edição. São Paulo: Makron Books, 1996. 49 50 ANEXOS ANEXO A Bloco PID - Parâmetros de Controle do Bloco: Output range: defini os valores máximo e mínimos para a saída do controlador. Setpoint: valor desejado da variável controlada. Process variable: entrada do bloco destinada à variável controlada. É o valor de realimentação do diagrama de blocos. PID gains: entrada para o ganho proporcional, tempo integral e tempo derivativo. Output: valor de saída do bloco PID. 51 DAQ Assistant: Cria, edita e executa tarefas utilizando NI-DAQmx. Neste bloco pode-se configurar todos os parâmetros da aquisição de dados: • • • • • • Tipo do Sinal: analógico ou digital; Variável de aquisição: tensão, corrente, temperatura, resistência, freqüência, etc; Canal da placa utilizado na aquisição; Modo de operação do canal: entrada ou saída; Modo de medição das entradas: SER ou diferencial; Freqüência de amostragem do sinal. Write to Measurement File: Escreve e armazena dados em formato texto (.lvm) ou binário (.tdm ou .tdms). Waveform Chart: Constrói em tempo real o gráfico referente ao valor de alguma variável Merge Signals: Permite mesclar dois ou mais sinais em uma só saída.