UNIVERSIDADE FEDERAL DE SANTA CATARINA CURSO DE GRADUAÇÃO EM ENGENHARIA DE MATERIAIS MARCELO AUGUSTO FURTADO MODIFICAÇÃO DAS PROPRIEDADES DA POLIAMIDA6.6 REFORÇADA COM FIBRA DE VIDRO EM FUNÇÃO DO SEU GRAU DE HIDRATAÇÃO. FLORIANÓPOLIS 2008 UNIVERSIDADE FEDERAL DE SANTA CATARINA CURSO DE GRADUAÇÃO EM ENGENHARIA DE MATERIAIS MARCELO AUGUSTO FURTADO MODIFICAÇÃO DAS PROPRIEDADES DA POLIAMIDA 6.6 REFORÇADA COM FIBRA DE VIDRO EM FUNÇÃO DO SEU GRAU DE HIDRATAÇÃO. Trabalho apresentado ao Curso de Graduação em Engenharia de Materiais da Universidade Federal de Santa Catarina como parte dos requisitos para a obtenção do título de Engenheiro de Materiais. Orientador: Professor Guilherme Mariz Barra FLORIANÓPOLIS 2008 UNIVERSIDADE FEDERAL DE SANTA CATARINA CURSO DE GRADUAÇÃO EM ENGENHARIA DE MATERIAIS MARCELO AUGUSTO FURTADO MODIFICAÇÃO DAS PROPRIEDADES DA POLIAMIDA 6.6 REFORÇADA COM FIBRA DE VIDRO EM FUNÇÃO DO SEU GRAU DE HIDRATAÇÃO. Este Trabalho de Graduação foi julgado adequado para a obtenção do título de Engenheiro de Materiais e aprovado em sua forma final pela Comissão examinadora e pelo Curso de Graduação em Engenharia de Materiais da Universidade Federal de Santa Catarina. Professor Fernando Cabral Coordenador do Curso Prof. Dylton do Vale Pereira filho, M.Sc. Professor EMC5772 Comissão Examinadora Prof. Guilherme Mariz de Oliveira Barra, Dr. Orientador Patrícia R.C. Silva, Eng. Orientadora - Botega Eletrônica Ltda. Prof. Dylton do Vale Pereira Filho, M.Sc. EMC/UFSC FLORIANÓPOLIS 2008 iv Ficha Catalográfica. FURTADO, Marcelo Augusto, 1972Modificação das propriedades da poliamida 6.6 reforçada com fibra de vidro em função do seu grau de hidratação / Marcelo Augusto Furtado. -2008. 35f. : il. color. ; 30 cm Orientadores: Guilherme Mariz de Oliveira Barra; Patrícia R. C. Silva Trabalho de Conclusão de Curso (graduação) – Universidade Federal de Santa Catarina , Curso de Engenharia de Materiais, 2008. 1. Poliamida. 2.Compósito. 3.hidratação. I. Barra, Guilherme Mariz de Oliveira; Silva, Patrícia R. C. II.Universidade Federal de Santa Catarina. Curso de Engenharia de Materiais. III. Modificação das propriedades da poliamida 6.6 reforçada com fibra de vidro em função do seu grau de hidratação. v “Aos meus pais, Odilon e Elizabeth, e a minha esposa Andresa.” vi AGRADECIMENTOS Ao professor Guilherme Mariz de Oliveira Barra, pela orientação no TCC e pelos conhecimentos passados durante o curso de Engenharia de materiais. A Engenheira de Materiais Patrícia R. C. Silva, como orientadora dentro da empresa, pelas contribuições e ajuda para a execução desse trabalho. A empresa Botega Eletrônica Ltda., por ter colocado a disposição equipamentos e materiais para a realização desse estudo. Aos colegas do P&D, Libni da Silva, Roberto Rodrigues e Sabrina Garcia Antunes pela ajuda no desenvolvimento das atividades relacionadas a esse trabalho. Aos companheiros de empresa Antônio Vieira Rodrigues e Robson da Silva, pela ajuda na confecção do molde e injeção dos corpos de prova. Ao Professor Dylton do Vale Pereira Filho, pela condução do curso durante os anos de minha graduação. Aos professores Berend Snoeijer e Germano Riffel, por conseguirem administrar de forma tão dedicada os estágios que contribuem para formação dos Engenheiros de Materiais e que é um dos diferenciais do curso. Ao Sr. Paulo Bodnar e Srta. Janaína Batista, pela disposição e paciência que sempre tiveram ao ajudar a resolver qualquer problema junto Coordenadoria de Estágios e Coordenação do Curso. Aos demais professores do curso de Engenharia de Materiais da Universidade Federal de Santa Catarina, por todos os conhecimentos transmitidos no decorrer de minha formação acadêmica. Aos meus pais, que nunca desistiram de mim ou de minha formação acadêmica, e que foram a essência para a formação do meu caráter. E a minha esposa, pelo apoio, inspiração e empurrão necessário quando me faltava ânimo para realizar as tarefas. vii RESUMO Em muitas indústrias a quantidade de polímeros e processos empregados para transformá-los é muito grande, e por vezes há o total desconhecimento do porque que certos procedimentos e etapas devem ser realizados para que se obtenha o resultado esperado, ao se utilizar tais materiais. Dada a relevância que esse processo tem para a indústria, o presente trabalho se propõe conhecer os efeitos que a hidratação exerce sob as propriedades mecânicas de um compósito de poliamida 6.6 com 30% de fibra de vidro. Analisou-se o comportamento do compósito no processo de hidratação com água a 75 ºC (348,15K). O teor de absorção de água em função do tempo foi avaliado para duas peças utilizadas na produção de duchas e comparado com o obtido para um corpo de prova padronizado, mostrou-se igual no caso do suporte móvel em relação ao corpo de prova e ficou um pouco menor para o caso do suporte fixo. O valor máximo de absorção de água para as peças e para o corpo de prova também foi obtido para um intervalo de hidratação de 24 horas. O valor do coeficiente de difusão de água para o corpo de prova foi obtido. E através de dados reais obtidos na produção, o processo de hidratação provou-se eficaz ao condicionar corretamente as propriedades mecânicas do compósito, as solicitações de esforços que as peças sofrem durante a montagem nos produtos. viii ABSTRACT In many industries the quantity of polymers and processes used to transform them is huge, and sometimes there is the total lack of acknowledgment of why specific procedures and steps must be done in order to obtain a expected result after using such materials. Considering the relevance of this process to the industry, this present work proposal is to know the effects that the water absorption does over the mechanical proprieties of a 30% glass-fiber reinforced polyamide 6.6 composite. The behavior of the composite in water absorption process at 75 °C (348,15K) was analyzed. The level of water absorption by time was evaluated for two pieces used in the production of shower heads and compared with the result obtained for a standard test specimen, and showed that was the same in the case of fixed support. The maximum value of water absorption for the pieces and standard test specimen was obtained for a time range of 24 hours. The diffusion coefficient of water for the standard test specimen was obtained. Through the data collected in a real production, the water absorption process was proofed effective conditioning in the proper way the mechanical proprieties of the composite, the request of stress that the pieces suffer during the assembly in the products. ix LISTA DE FIGURAS Figura 3.1: Reação de polimerização da poliamida 6.6. ................................................. 4 Figura 3.2: Características da PA46, PA66 e PA6, adaptado de Adriaensens et al. (2001) .............................................................................................................................. 5 Figura 4.1: Peças injetadas. ........................................................................................... 9 Figura 4.2: Corpo de prova Tipo I - ASTM D 638-99 (unidades de medida em milímetros). ......................................................................................................... 10 Figura 4.3: Corpos de prova injetados. ........................................................................ 10 Figura 4.4: Corpo de prova e peças injetadas. .............................................................. 11 Figura 4.5 : A)Tanque de hidratação. B) Corpos de prova Durante o ensaio. .............. 11 Figura 4.7: Trava do chicote. ....................................................................................... 12 Figura 5.1: Absorção de água das amostras em função do tempo. ................................ 14 Figura 5.2: Comportamento da absorção de água em função da raiz quadrada do tempo. ............................................................................................................................ 15 Figura 5.3: Linhas de tendência da absorção de água das amostras pela raiz quadrada do tempo. .................................................................................................................. 16 Figura 5.4: Comparativo dos procedimentos de hidratação. ......................................... 18 LISTA DE QUADROS Quadro 4.1: Dados do laudo do fornecedor do material Markilon F6633......................8 x LISTA DE SÍMBOLOS, SIGLAS E ABREVIATURAS PA66: Poliamida 6.6 P6: Poliamida 6 PA46: Poliamida 4.6 FV: Fibra de vidro Tg: Temperatura de transição vítrea Tc: Temperatura de cristalização Tm: Temperatura de fusão % : percentual %A: teor de absorção de água Mt : Massa do corpo de prova no tempo t M0: Massa do corpo de prova seco ( tempo igual a zero) Meq: Massa do corpo de prova no equilíbrio D: Coeficiente de difusão l: Espessura do corpo de prova t : Tempo de hidratação π: Constante Pi xi LISTA DE TABELAS Tabela 5.1: Dados da hidratação. ................................................................................. 13 xii SUMÁRIO 1. INTRODUÇÃO .................................................................................................................... 1 2. OBJETIVOS ........................................................................................................................ 2 2.1. OBJETIVO GERAL .................................................................................................. 2 2.2. OBJETIVOS ESPECÍFICOS ..................................................................................... 2 3. REVISÃO BIBLIOGRÁFICA ................................................................................................... 3 3.1. POLÍMEROS ............................................................................................................ 3 3.1.1. 3.2. COMPÓSITOS.......................................................................................................... 5 3.2.1. 4. Poliamida ........................................................................................................... 3 Compósito polimérico com fibra de vidro. .......................................................... 6 MATERIAIS E MÉTODOS .................................................................................................... 8 4.1. MATERIAIS ............................................................................................................. 8 4.1.1. Poliamida Markilon F6633 ................................................................................. 8 4.2 MÉTODOS ..................................................................................................................... 9 4.2.1 Confecção das amostras ............................................................................................ 9 5. 4.2.2. Ensaio de absorção de Água. ............................................................................ 11 4.2.3. Análise da eficácia da hidratação na produção .................................................. 12 RESULTADOS E DISCUSSÕES ............................................................................................ 13 5.1. ABSORÇÃO DE ÁGUA....................................................................................................... 13 5.2. COEFICIENTE DE DIFUSÃO ................................................................................ 14 5.3. ANALISE DA EFICÁCIA DA HIDRATAÇÃO ...................................................... 17 6. CONCLUSÕES........................................................................................................... 20 7. SUGESTÕES DE TRABALHOS FUTUROS ................................................................. 21 8. REFERÊNCIAS BIBLIOGRÁFICAS ............................................................................. 22 1 1. INTRODUÇÃO A indústria de transformação de bens de consumo tem empregado cada vez mais o uso de polímeros nos componentes que compõem os seus produtos, isso se deve ao fato de que esses materiais possuem várias propriedades que dependendo da aplicação superam os materiais normalmente empregados. Vários motivos podem explicar a substituição dos materiais tradicionais por polímeros, dentre eles podemos destacar a facilidade e diversidade de processos que podem ser empregados na sua transformação, assim como também a baixa densidade, que contribui para a redução do peso e conseqüentemente os custos desses produtos. A diversidade de aplicações a que esses produtos são submetidos fez surgir à necessidade do desenvolvimento de materiais que atendessem as mais variadas solicitações de esforços, o que culminou com o desenvolvimento dos polímeros de engenharia e posteriormente os estudos no campo dos materiais compósitos. Em muitas indústrias a quantidade de polímeros e processo empregados para transformá-los é muito grande, e por vezes há o total desconhecimento do porque que certos procedimentos e etapas devem ser realizados para que se obtenha o resultado esperado, ao se utilizar tais materiais. A idealização desse trabalho teve início no primeiro estágio realizado na indústria Botega Eletrônica Ltda., fabricante de duchas elétricas e eletrônicas, e aquecedores solar. Durante esse estágio, foi realizado um trabalho de especificação de um processo de hidratação de algumas peças injetadas em PA66 + 30%FV (Poliamida 6.6 reforçada com 30% de fibra de vidro). Esse procedimento era necessário, pois as peças injetadas passariam por um trabalho posterior na qual receberiam uma solicitação de esforço mecânico para serem montadas nas duchas. Antes de ser especificada, a hidratação era realizada de várias maneiras e os resultados variavam bastante, causando perdas na produção. Dada a relevância que esse processo tem para a indústria, o presente trabalho se propõe conhecer os efeitos que a hidratação exerce sob as propriedades mecânicas de um compósito de poliamida 6.6 com 30% de fibra de vidro. 2 2. OBJETIVOS 2.1. OBJETIVO GERAL Estudar os efeitos que a hidratação exerce sob as propriedades mecânicas de um compósito de poliamida 6.6 com 30% de fibra de vidro. 2.2. OBJETIVOS ESPECÍFICOS - Obtenção da curva de absorção de água do corpo de prova, do suporte fixo e do suporte móvel; - Determinação do percentual de absorção de água do corpo de prova, suporte fixo e suporte móvel, para 24 horas de hidratação sob imersão; - Determinação do coeficiente de difusão de água no corpo de prova, em função da temperatura de ensaio; - Analisar a eficácia do procedimento de hidratação para os componentes utilizados na produção. 3 3. REVISÃO BIBLIOGRÁFICA 3.1. POLÍMEROS Marinho (2005) e Canevarolo Junior (2002) definem polímeros como sendo macromoléculas que possuem unidades repetitivas ao longo da cadeia, chamadas meros. Monômero, uma molécula com uma unidade de repetição é a substância que origina a macromolécula do polímero. Os polímeros podem ser inorgânicos ou orgânicos, naturais ou sintéticos. Os sintéticos podem ser obtidos por meio de uma reação química chamada polimerização. Conforme Callister Junior (2006), os materiais poliméricos estão subdivididos em termoplásticos e termofixos. Os termoplásticos amolecem quando são aquecidos e endurecem quando são resfriados, processos que são reversíveis e que podem ser repetidos. Os polímeros termofixos adquirem forma definitiva quando há aplicação de calor, e esse processo não é reversível. Levando em consideração o desempenho mecânico, podemos classificar os polímeros termoplásticos em ordem crescente de desempenho e custo, em termoplásticos convencionais, termoplásticos de engenharia e os termoplásticos de engenharia especiais. 3.1.1. Poliamida As poliamidas, devido a sua versatilidade combinada com excelentes propriedades mecânicas, são os termoplásticos de engenharia de maior aplicação na indústria. As poliamidas possuem uma série de propriedades que as tornam atraentes para aplicações de engenharia, podemos citar a resistência ao desgaste, alta tenacidade, estabilidade dimensional e a excelente resistência química, por outro lado são altamente higroscópicas e possuem baixa resistência a propagação de trincas tornando-as frágeis. De acordo com Canevarolo Junior (2002), as poliamidas são classificadas como polímeros de cadeia heterogênea, sendo definida pela presença da ligação amida (-NH-CO-), podendo ser naturais ou sintéticas. A poliamida 6.6, ou Poli-hexametileno adipamida, é uma poliamida sintética, obtida através de uma reação de polimerização entre o hexametileno diamina e o ácido adípico. 4 Figura 3.1: Reação de polimerização da poliamida 6.6. As poliamidas são produzidas em larga escala para atender a demanda principalmente da indústria têxtil, o que acaba por reduzir o seu custo, beneficiando outros setores da indústria. Segundo Radici Vovacips (2001, apud FERRO, SILVA e WIEBECK, 2007), as poliamidas (PA 6 e PA 6.6), são termoplásticos de engenharia com grande importância na indústria de bens de consumo, não só pelo volume de material consumido mundialmente, mas também pela diversidade de aplicações nas quais são empregadas, devido a excelente combinação de propriedades físicas e mecânicas, tais como, grande resistência à abrasão, coeficiente de atrito baixo, resistência ao impacto e resistência a solventes. Na nomenclatura da poliamida, o primeiro algarismo indica o número de átomos de carbono presentes na diamina usada como monômero, enquanto que o número de átomos de carbono do ácido dicarboxílico é o valor para o segundo algarismo. Portanto a poliamida 6.6 possui 6 átomos de carbono na diamina e 6 átomos de carbono no ácido dicarboxílico. Conforme Canevarolo Junior (2002), Araújo (2002) e Smith (1998), o ponto fraco das poliamidas é a ligação C-N, que sofre facilmente hidrólise em contato com a água. As ligações do tipo ponte de hidrogênio, existentes entre as carbonilas de uma cadeia e o hidrogênio da ligação amida da outra cadeia confere as poliamidas alta resistência mecânica, porém essa mesma ligação facilita a permeação de moléculas de água, difundindo entre as cadeias e se posicionando na ponte de hidrogênio. A capacidade de absorção de água torna as poliamidas naturalmente higroscópicas. Em função do número variável de pontes de hidrogênio por grupos metilenos (-CH2-) têmse diferentes níveis nominais de absorção de água. A água absorvida atua como um 5 plastificante, reduzindo o número de pontes de hidrogênio entre suas moléculas, e conseqüentemente as forças intermoleculares, aumentando a mobilidade molecular do polímero, tendo grande efeito sobre suas propriedades mecânicas. Segundo Araújo (2002), as moléculas de água ao se alojarem entre as cadeias macromoleculares aumentam a mobilidade molecular do polímero já que reduz a força de atração entre elas. Com o aumento da umidificação, há um aumento da tenacidade e redução da resistência à tração, compressão e flexão, módulo de elasticidade e da temperatura de transição vítrea (Tg). Figura 3.2: Características da PA46, PA66 e PA6, adaptado de Adriaensens et al. (2001) 3.2. COMPÓSITOS A busca por novos materiais, e a necessidade de levar o desempenho dos existentes além dos limites até então conhecidos, proporcionou o desenvolvimento do campo dos materiais compósitos. Existem registros do uso desses materiais desde a antiguidade, durante o desenvolvimento de várias civilizações. O uso de matrizes poliméricas, principalmente a partir da década de 1950, ampliou muito as aplicações e as vantagens dos materiais compósitos sobre os materiais tradicionais. Smith (1998, p. 768) definiu que: “Um material compósito é formado por uma mistura ou combinação de dois ou mais micro ou macro constituintes que diferem na forma e na composição química e que, na sua essência, são insolúveis uns nos outros.” Para Callister Junior (2006), um compósito consiste em um material multifásico, feito artificialmente, que exibe uma porção significativa das propriedades 6 de ambas as fases que o constituem, de modo tal que é obtida uma melhor combinação de propriedades. A maioria dos compósitos possui apenas duas fases, uma chamada de matriz, que é contínua e envolve a outra fase, chamada de fase dispersa. De acordo com Canevarolo Junior (2002), a presença de uma segunda fase, dispersa em uma matriz polimérica, proporcionará um aumento nas propriedades mecânicas do composto, principalmente o módulo de elasticidade e a resistência ao escoamento ou ruptura, quando o módulo de elasticidade dessa segunda fase for mais alto que o da matriz. Todo esforço ou tensão aplicada em um compósito é distribuído uniformemente em todos os pontos, não só da matriz como também da segunda fase dispersa. Os materiais compósitos, do ponto de vista da engenharia, podem ser classificados em laminados, particulados e fibrosos. Os materiais compósitos fibrosos com matrizes poliméricas têm encontrado grande aplicação na indústria de bens de consumo, principalmente na automobilística, devido ao baixo custo e a facilidade de processamento . 3.2.1. Compósito polimérico com fibra de vidro. A melhoria das propriedades mecânicas de um material na forma de fibra devese ao estiramento do material, que provoca o alinhamento da estrutura cristalina ao longo do eixo, também há a redução dos defeitos internos, o que torna a estrutura cristalina mais perfeita. Por isso o reforço em forma de fibra é o mais utilizado no desenvolvimento de materiais compósitos. Marinho (2005) descreveu que no processo de fabricação de fibras, o estiramento do material elimina os defeitos superficiais que o enfraquecem, melhorando a resistência à ruptura e conseqüentemente tornando o módulo de elasticidade muito maior do que no mesmo material não transformado em fibra. A partir da década de 1940, as fibras de vidro passaram a ser usadas como reforço, e obtiveram enorme sucesso devido ao seu baixo custo e pouca espessura. As fibras possuem comportamento elástico em uma faixa estreita de deformação, após esse estágio inicial da deformação o comportamento passa a ser frágil, e sua ruptura é súbita e sem 7 deformação permanente. Fadiga estática pode ocorrer após longos períodos de carga, devido à formação de microfissuras em sua superfície, a presença de água ou um ambiente corrosivo acelera esse processo. Segundo Callister Junior (2006), nos compósitos poliméricos reforçados com fibras, a fase matriz tem muitas funções; liga as fibras umas as outras atuando como o meio através do qual uma tensão aplicada externamente é transmitida e distribuída para as fibras; a segunda função é a de proteger as fibras individuais contra danos em sua superfície em decorrência de um processo de abrasão mecânica ou de reações químicas com o ambiente; e por último a matriz tem a função de separar as fibras umas das outras prevenindo a propagação de trincas frágeis entre as fibras, impedindo a ocorrência de uma falha catastrófica. Os primeiros usos da fibra de vidro como reforço de matrizes de resina de poliéster datam da década de 1940, com grande impulso a partir da década de 1950, e foram elas as grandes responsáveis pelo desenvolvimento do campo dos materiais compósitos poliméricos. O uso da fibra de vidro como reforço em compósitos, pode causar alterações no material injetado, que dependendo da aplicação podem ser ou não desejadas, dentre as alterações podemos citar; o aumento da estabilidade dimensional; da rigidez; da resistência térmica; resistência ao desgaste; resistência a tração; resistência ao impacto; diminuição da higroscopia; e pode também piorar o aspecto superficial, tornando as peças opacas. De acordo com Thomason (2006), as poliamidas formam excelentes compósitos com a fibra de vidro, porém suas propriedades mecânicas são fortemente reduzidas pela absorção de água, devido principalmente ao efeito plastificante que a água exerce sobre a matriz polimérica do compósito. Segundo BASF Corporation (2003), a quantidade de umidade absorvida por compósitos de matriz polimérica reforçado com fibras, depende de três fatores: Volume ou fração de peso das fibras; Coeficiente de difusão da matriz polimérica; Temperatura. 8 4. MATERIAIS E MÉTODOS O trabalho foi desenvolvido dentro de um ambiente industrial, que dificilmente possui as condições de ensaio adequadas normalmente encontradas dentro de um laboratório, o controle sobre as influências do meio ambiente nas peças estudadas é muito difícil, e a precisão e calibração dos equipamentos utilizados estão muito aquém do ideal. Apesar disso o trabalho é importante na medida em que reflete a aplicação direta dos conhecimentos de engenharia dentro do ambiente de uma indústria, com resultados práticos e procedimentos facilmente aplicáveis no chão de fábrica. 4.1. MATERIAIS 4.1.1. Poliamida Markilon F6633 O polímero utilizado para a realização desse trabalho foi fornecido pela empresa Markimplast, sob o nome de Markilon F6633. Esse material é uma resina de poliamida 6.6 (PA 66) reforçada com 30% de fibra de vidro, é um reciclado industrial segundo informação do fornecedor, que passa por um processo de correção, pigmentação, e composição com a fibra de vidro. Esse material foi escolhido por ser a poliamida utilizada na injeção de algumas peças componentes dos produtos fabricados pela empresa. Quadro 4.1: Dados do laudo do fornecedor do material Markilon F6633. Característica Norma Unid. Especificado Obtido Cor Padrão ASTM-D1729 * PRETO - Teor de Carga INT. % 30 +-3 30,1 Ponto de Fusão ASTM-D789 ºC 255 - 260 255 9 Figura 4.1: Peças injetadas. 4.2 MÉTODOS Para a realização desse trabalho foram utilizados os recursos disponíveis na empresa, com o objetivo principal de que os resultados obtidos tivessem uma relevância direta e imediata para os processos atualmente empregados na fabricação dos produtos. 4.2.1 Confecção das amostras O corpo de prova foi projetado segundo ASTM D 638-99 (2000), que especifica os corpos de prova para ensaios de propriedades mecânicas em plásticos. As dimensões foram especificadas de acordo com o Tipo I, que especifica as amostras de materiais compósitos reforçados. Na confecção dos corpos de prova, um eletrodo de cobre foi usinado, para que uma cavidade fosse erodida em um molde de protótipos através de eletro-erosão. 10 Figura 4.2: Corpo de prova Tipo I - ASTM D 638-99 (unidades de medida em milímetros). Os corpos de prova foram injetados em uma máquina ROMI Primax 65R. Antes da injeção o material foi seco por 6 horas a temperatura de 110°C (383,15K), no silo da injetora. Imediatamente após a injeção os corpos foram pesados, em uma balança com precisão de 0,1g (1,0x10-4 kg), e embalados em sacos plásticos para que não absorvessem umidade. Figura 4.3: Corpos de prova injetados. Para efeito comparativo, foram selecionados dois tipos de peças injetadas na empresa, que são aplicadas nos produtos, o suporte fixo e o suporte móvel do pressostato. As amostras foram recolhidas no momento em que saiam da injetora, pesadas e embaladas em sacos plásticos. 11 Figura 4.4: Corpo de prova e peças injetadas. 4.2.2. Ensaio de absorção de Água. No momento do ensaio de absorção, os corpos de prova foram novamente pesados para verificar a ocorrência de absorção de umidade durante o intervalo da injeção e o momento do ensaio. Os corpos de prova foram separados em conjuntos de 5 peças cada, e foram imersos em um tanque com resistências controladas por um painel eletrônico. A temperatura do tanque foi ajustada para 75 °C (348,15K), com variação de ± 5 °C (5,0K), essa temperatura foi escolhida por ser a máxima alcançada pelo equipamento e também para ficar acima da T g da poliamida. O suporte móvel e o suporte fixo foram separados em conjuntos de 10 peças cada. B A Figura 4.5 : A)Tanque de hidratação. B) Corpos de prova Durante o ensaio. As amostras foram retiradas nos seguintes tempos de banho: 30 minutos, 1 hora, 2, 5, 10, 15, 20 e 24 horas. Ao serem retiradas, às amostras eram secas superficialmente, com um pano e então pesadas. Para manter a umidade dos corpos de prova, para futuros ensaios mecânicos, cada conjunto de amostras era acondicionado em saco plástico, devidamente vedado para impedir a entrada ou saída de umidade. 12 O percentual de água absorvida foi calculado a partir do peso das amostras secas, segundo a equação 1. %A = (1) 4.2.3. Análise da eficácia da hidratação na produção Para a análise da eficácia do procedimento de hidratação das partes injetadas em PA66 + 30%FV, foram avaliados dados referentes à quebra de uma das peças durante a etapa de montagem na ducha no período de maio a novembro de 2007. A peça escolhida foi a trava do chicote, por ser a que apresentava o maior índice de quebras, facilitando a verificação do processo. Também foi realizado um teste comparativo entre o procedimento de hidratação especificado para as peças, o procedimento que era utilizado e as peças sem hidratação. O teste foi realizado na linha de produção com 100 peças de cada tipo. Na figura 4.7, pode-se ver as regiões onde normalmente aconteciam as quebras. Figura 4.7: Trava do chicote. 13 5. RESULTADOS E DISCUSSÕES 5.1. ABSORÇÃO DE ÁGUA Os valores obtidos por meio da equação 1, estão contidos na tabela 5.1. Tabela 5.1: Dados da hidratação. Corpo de prova (5 amostras) Tempo de % absorção hidratação (h) médio 0 0,5 1 2 5 10 15 20 24 0,00 0,82 1,22 2,04 3,06 3,27 3,88 4,69 5,10 Suporte móvel (10 amostras) Suporte fixo (10 amostras) Tempo de hidratação (h) % absorção médio Tempo de hidratação (h) % absorção médio 0 0,50 1 5 10 15 20 24 0,00 1,47 2,21 0 0,5 1 5 10 15 20 24 0,00 0,94 1,26 2,52 3,14 3,77 4,09 4,09 2,94 3,68 4,41 5,15 5,15 Não foi possível utilizar os dados referentes ao tempo de duas horas de hidratação para o suporte móvel e o suporte fixo, devido à mistura das amostras com outras peças no tanque de hidratação. Na análise do gráfico (figura 5.1) do percentual de água absorvida em função do tempo, verificou-se um comportamento semelhante dos componentes da ducha com o corpo de prova. É possível perceber que há uma tendência menor de absorção de água para a peça suporte fixo, é valido assumir que essa diferença se deve principalmente a maior espessura e complexidade da geometria da peça. 14 Figura 5.1: Absorção de água das amostras em função do tempo. 5.2. COEFICIENTE DE DIFUSÃO Vários mecanismos regem o fenômeno da hidratação em compósitos de matrizes poliméricas. O início normalmente é um fenômeno que obedece ao modelo de difusão determinado pela segunda lei de Fick, onde durante esse período a hidrólise se dá principalmente através da água ligada, quando ocorre a quebra de ligações entre as cadeias poliméricas, no caso de corpos de prova ou peças de geometria simples e sem paredes espessas. Após essa fase inicial a hidrólise também passa a ocorrer por vários outros mecanismos, tais como por absorção de água em trincas, e poros internos, sendo esta denominada de água não ligada. Com a saturação da matriz polimérica, ocorre também o inchamento do polímero, causando a degradação das propriedades do polímero com o aumento e surgimento de novas trincas. Devido a esses fatores, as primeiras horas do processo de hidratação revelam um comportamento mais previsível e controlado, enquanto que após esse momento inicial, quando uma série de fatores passam a interagir, modificando completamente a cinética de absorção e o comportamento do compósito diante da absorção de umidade, a previsibilidade do fenômeno é mais difícil e imprecisa. 15 Segundo Vlasveld et al. (2005), o comportamento linear no início do processo de absorção de água em uma amostra de plástico, acontece pelo menos até que Mt/Meq ≈ 0,5 . (razão da massa de água absorvida no tempo t pela massa de água no equilíbrio). E como os perfis de fluxos de absorção de água provenientes das diferentes faces da amostra, não se sobrepõem nesse estágio inicial da difusão, a quantidade de água absorvida em função do tempo é a mesma em qualquer ponto da amostra. Para determinar a taxa de absorção de água em um polímero, devemos traçar o gráfico Mt/Meq em função da raiz quadrada do tempo. Ao analisar o gráfico é possível perceber um comportamento linear da curva, mais evidenciado com a ajuda da linha de tendência, esse comportamento revela que a absorção de água nas primeiras 24 horas segue o modelo de difusão dado pela segunda lei de Fick. Considera-se o tempo de 24 horas como o momento em que a massa de água absorvida passa a entrar no estado de equilíbrio. (2) Figura 5.2: Comportamento da absorção de água em função da raiz quadrada do tempo. 16 Segundo Araújo (2002), a partir do coeficiente angular da linha de tendência, e com a equação 2, onde l é a espessura do corpo de prova, podemos calcular o coeficiente de difusão (D) do material na temperatura do ensaio 75 ºC (348,15K). De acordo com Bartilotti Neto (2005), o valor encontrado para D é referente às 24 horas do ensaio, devendo então ser dividido por 86400 segundos, para obtenção do coeficiente de difusão no período em que há um comportamento segundo o modelo de difusão de Fick. O valor encontrado para esse material foi de 1,017 x 10-12 m2/s. Esse valor está coerente com dados encontrados na literatura, como no estudo desenvolvido por Vlasveld et al.(2005) em poliamida 6, onde relataram um coeficiente de absorção de 3,0x 10-12 m2/s, na temperatura de 70 ºC (343,15K) e alta umidade relativa. A justificativa da coerência entre os resultados baseia-se na natureza mais cristalina do compósito, devido a presença de fibra de vidro e conseqüentemente redução na absorção de água. Figura 5.3: Linhas de tendência da absorção de água das amostras pela raiz quadrada do tempo. Ao comparar as linhas de tendência das curvas, dos componentes da ducha em relação ao corpo de prova, pode-se perceber grande semelhança nos coeficientes angulares, demonstrando grande similaridade em relação ao comportamento de 17 absorção de água. O coeficiente angular maior para as linhas dos componentes, 0,239 para o suporte fixo e 0,232 para o suporte móvel contra 0,209 para o corpo de prova, é explicado pelo fato de alcançarem o equilíbrio na absorção de água poucas horas antes do corpo de prova, portanto o tempo no qual os componentes atingem o equilíbrio é menor, cerca de 20 horas. 5.3. ANALISE DA EFICÁCIA DA HIDRATAÇÃO A trava do chicote é uma peça que sofre grande esforço durante a montagem, ela serve para impedir a movimentação dos fios dentro da ducha, e para que isso ocorra deve ser montada sob aplicação de forte pressão. Muitas melhorias na geometria da peça podem ser realizadas para diminuir os problemas durante a produção, porém não havia tempo suficiente, nem estoque para que alterações no molde fossem feitas. O processo de hidratação foi procedimentado a partir do mês de agosto de 2007, os dados sobre as peças que quebravam na produção eram registrados, e os índices, apesar de numericamente não serem tão elevados, representavam grandes perdas para a produção, já que cada peça quebrada representa uma perda em cadeia desde a etapa da injeção até a etapa de reciclagem com o moinho, processos que no fim não agregam valor ao produto e apenas despesas. Para as peças utilizadas na produção e para permitir um controle menos rigoroso no processo, foi especificado que as peças deveriam obter entre 2% e 3% de absorção de água. O teste comparativo, entre os procedimentos de hidratação e as peças secas como saem da injetora, figura 5.4, comprovam a eficácia da hidratação no condicionamento das propriedades mecânicas das peças. 18 Figura 5.4: Comparativo dos procedimentos de hidratação. As 100% das peças que foram para a linha de produção sem serem hidratadas quebraram, as peças que passaram pelo novo procedimento obtiveram 100% de aproveitamento, já as peças que passaram pelo procedimento utilizado até a especificação da hidratação adequada obtiveram 91% de aproveitamento. Figura 5.5: Travas quebradas na montagem. 19 Na análise da figura 5.5, pode-se perceber que a partir do mês em que foi procedimentado o processo de hidratação, praticamente eliminou-se o problema de quebras, houve grande queda no mês de agosto, e quase nulo no mês de setembro, sendo que o pequeno índice ainda remanescente é relativo a peças que já estavam na linha de produção, que não foram recondicionadas no novo procedimento, e que acabaram sendo misturadas com peças novas. Nos meses anteriores a agosto, o índice de quebra variava bastante demonstrando a falta de critério no processo de hidratação. Os meses de outubro e novembro comprovam que o procedimento foi 100% eficaz para condicionar as propriedades mecânicas das peças para as aplicações na produção. 20 6. CONCLUSÕES Diante dos resultados é possível concluir que: - Apesar das diferenças na geometria das peças utilizadas no chuveiro em relação ao corpo de prova, o comportamento de absorção é semelhante, porém a peça suporte fixo registrou uma absorção de água cerca de 1% menor que o corpo de prova nas 24 horas de ensaio, nesse caso é possível que a maior complexidade da peça e espessuras de paredes tenham contribuído para diminuir a absorção nas primeiras horas, sendo que não pode-se precisar pelos dados coletados, que a saturação nessa peça ficaria a mesma que as outras se mais tempo fosse dado na hidratação. - O valor de absorção de água em 24 horas de ensaio para o corpo de prova ficou em 5,10%, o suporte móvel 5,15% e o suporte fixo 4,09%. - O coeficiente de difusão de água calculado para o corpo de prova é 1,017x10-12 m2/s. - O processo de hidratação foi eficaz na eliminação do problema de quebras devido aos esforços solicitados para a montagem das peças, conseguindo passar de uma taxa média de 5% de quebras para 0% a partir do momento em que todas as peças existentes na produção passaram a ser hidratadas com cerca de 2% a 3% de absorção de água, cerca de 3 horas de banho. Esse processo passou a ser realizado nos horários ociosos do tanque, reduzindo o custo da hidratação e melhorando a produtividade do setor. Outro procedimento também foi homologado, ao final do dia o tanque é desligado e um cesto com as peças que precisam ser hidratadas para a produção do dia seguinte é colocado na água, as peças ficam durante a noite na água e conseguem obter a mesma hidratação apesar de ficarem por mais tempo, porém a temperatura diminui continuamente até a manhã seguinte. Esse procedimento aproveita a água que ainda está aquecida gerando economia para a empresa. 21 7. SUGESTÕES DE TRABALHOS FUTUROS Realizar hidratações em outras temperaturas e então comparar as taxas de absorção de água; Realizar hidratação em PA66 sem carga, e comparar com o material reforçado, e determinar a influência da carga na hidrólise do compósito; Testar outras proporções de carga no compósito; Realizar ensaios mecânicos. 22 8. REFERÊNCIAS BIBLIOGRÁFICAS 1) ADRIAENSENS, P. et al. Quantitative magnetic resonance imaging study of water uptake by polyamide 4,6. Polymer, [s.l.], n. 42, p.7943-7952, 2001. 2) ARAÚJO, Rogério Gomes. Análise das propriedades micro e macroscópicas de blendas de poliamida 4,6/poliamida 6. 2002. 71 f. Dissertação (Mestrado) - Curso de Ciência e Engenharia de Materiais, Universidade Federal de Santa Catarina, Florianópolis, 2002. 3) ASTM, Standard Test Method for Tensile Properties of Plastics, D638-99. Estados Unidos, 2000. 13 p. 4) BASF CORPORATION (Estados Unidos). Effects of moisture conditioning methods on mechanical properties of injection molded nylon 6. Mount Olive, 2003. 6 p. 5) CALLISTER JUNIOR, William D.. Fundamentos da Ciência e Engenharia de Materiais: Uma Abordagem Integrada. 2. ed. Rio de Janeiro: Ltc, 2006. 6) CANEVAROLO JUNIOR, Sebastião V.. Ciência dos polímeros: um texto básico para tecnólogos e engenheiros. São Paulo: Artliber Editora, 2002. 7) FERRO, Waldir P.; SILVA, Leonardo G. A. e; WIEBECK, Hélio. Uso da Cinza da Casca de Arroz como Carga em Matrizes de Poliamida 6 e Poliamida 6.6. Polímeros: Ciência e Tecnologia, São Paulo, v. 17, n. 3, p.240-243, 2007. 8) MARINHO, Jean Richard Dasnoy. Macromoléculas e polímeros. Barueri, Sp: Manole, 2005. 9) BARTILOTTI NETO, Miguel. Estudo da Cinética de Absorção de Umidade de Resinas Epóxi Visando sua Utilização como Matriz Polimérica para Compósitos Odontológicos. 2005. 47 f. Trabalho de Conclusão de Curso (Graduação) - Curso de Engenharia de Materiais, UFSC, Florianópolis, 2005. 10) RABELLO, Marcelo. Aditivação de polímeros. São Paulo: Artliber Editora, 2000. 23 11) SMITH, William F.. Princípios de Ciência e Engenharia dos Materiais. 3. ed. Lisboa: Mcgraw Hill de Portugal, 1998. 12) THOMASON, J. L.. Structure-property relationships in glass reinforced polyamide: 1) The effects of fibre. Polymer Composites, [Glasgow], v. 27, n. 5, p.552-562, out. 2006. 13) VLASVELD, D. P. N. et al. Moisture absorption in polyamide-6 silicate nanocomposites and its in uence on the mechanical properties. Polymer, [s.l.], n. , p.12567-12576, 2005.

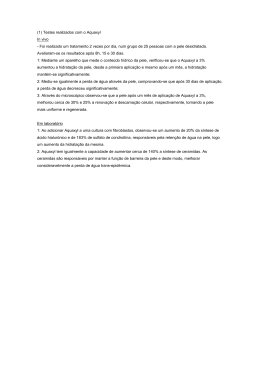

Download