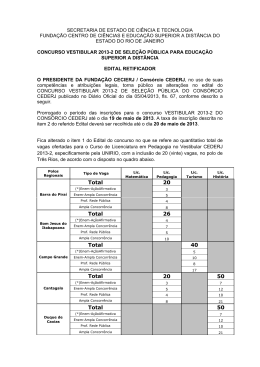

Técnicas Modernas de APO Ferramentas da qualidade A gestão e ferramentas da produtividade e da qualidade das atividades de front-end e retaguarda em produção e serviços Resultado Preço Parceiros O famoso frameworkLucratividade de Corrêa & Caon (2.002), Custo que mudou a forma deoperacional o mundo ver os Serviços... Market share Outros atores Estratégia de operações Concorrentes Retenção Fidelização Satisfação / encantamento em front office Uso dos recursos Qualidade na linha de frente Valor ofertado em back office Qualidade na retaguarda Produtividade Competências Satisfação dos colaboradores Instalações Supply chain Tecnologia da informação RH Processos internos e visíveis - Locadora Processo do serviço (Prestador) Início do ciclo Suprimentos Supre Limpeza/manutenção Treina/define padrões RH Tecnologia Info M1 Ganha acesso ao local C2 M2 Encontra vaga para estacionar Monitora segurança C3 M3 Caminha até a porta Treina Aconselha C4 M4 Entra e é saudado Mantém site internet Mantém informado C5 M5 Pede indicações ao funcionário C6 M6 Vai à estante C7 M7 Escolhe filme C8 M8 Entra na fila de atendimento C9 M9 Escolhe guloseimas no check out C10 M10 Entrega cartão C11 M11 Aguarda processamento M12 Faz pagamento M13 Recebe os filmes M14 Recebe saudação de despedida M15 Sai da loja M16 Caminha até o carro M17 Sai do estacionamento M18 Fim do ciclo Marketing/Produto Define padrões Rebobinar checar, repor Adquire/transporta Finanças Repor, arrumar Mantém/atualiza Suporte técnico Define padrões Qualidade C1 Mantém Pesquisa filmes Manutenção Ciclo do serviço (Cliente) Autoriza C12 Supre Repõe embalagem C13 Prepara avaliação Repõe ficha avaliação C14 Tabula avaliação C15 Mantém Monitora segurança C16 C17 C18 Gestão Produção Linha de controle Suporte Linha de suporte Contacto Cliente Linha de Linha de visibilidade contacto CEP - Controle estatístico de processo tempo de atendimento minutos 3,5 3 2,5 2 1,5 1 x x x x x x x x x x x x 0,5 1 2 3 4 5 6 7 8 9 10 11 12 dias Busca pelas causas “especiais” Parâmetro de desempenho procure pela causa da variação especial x x x x Limite superior de controle x x x considere apenas estas variações como normais x x x x x x x x Limite inferior de controle procure pela causa da variação especial Passagem do tempo ou eventos Distribuição normal média Variação bem concentrada em torno da média - baixa dispersão média média Variação bem espalhada em torno da média - alta dispersão Distribuições com desvio padrão crescente Curva normal Variação 'natural' 99,73% dos resultados esperados 3 desvios padrão s 3 desvios padrão s __ média X Resultados do processo Limites de tolerância de modo que toda a variação natural esteja bem contida 68,26% 1 95,44% 2 Processos sob e fora de controle PROCESSO SOB CONTROLE resultado medido PROCESSO FORA DE CONTROLE (presença de alguma causa especial) limites de controle Regras usuais em CEP (SPC) Limite superior de controle 3 desvios padrão x x 3 desvios padrão x x x x x x x x x x x Limite inferior de controle PROCESSO SOB CONTROLE x x x LSC LSC x x x x x x LIC LSC x x x x x x LIC x x x x x x x x x x x x x x x x x x LIC x x LSC LSC x x x x PROCESSO FORA OU SAINDO DE CONTROLE (para limites definidos por 3 desvios-padrão) x x LIC LIC Toques num call center (capabilidade) Porcentagem Porcentagem acumulada 100% 90% 80% 70% 60% 50% 40% 30% 20% 10% 0% 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 Toques 01 /0 2/ 02 03 /0 2/ 02 05 /0 2/ 02 07 /0 2/ 02 09 /0 2/ 02 11 /0 2/ 02 13 /0 2/ 02 15 /0 2/ 02 17 /0 2/ 02 19 /0 2/ 02 21 /0 2/ 02 23 /0 2/ 02 25 /0 2/ 02 Exemplo de gráfico de controle Toques antes do atendimento em amostras de 5 chamadas 16 14 12 10 8 6 4 2 0 LSC Ishikawa – Diagrama de Causa e Efeito Análise da(s) causa(s) da demora para atendimento Mão de obra Pessoas ausentes Método Máquina Defeito no sistema Pessoas novas Falta plano de contingência para falta Telefone não tocou Pessoas temporárias mal treinada Faltou manual de instruções Falta plano de contingência para defeito Telefone tocou baixo aumento de toques antes do atendimento Tipo diferente de ligação Volume maior de ligações Materiais Mercado Custos da qualidade - tradicional Custos da qualidade Custos totais de qualidade antes da iniciativa Custos totais de qualidade depois da iniciativa Inspeção Correção Planejamento Prevenção Antes da iniciativa de qualidade tempo Iniciativa de qualidade Depois da iniciativa de qualidade Custos da qualidade Custos da qualidade Custos totais de qualidade antes da iniciativa Falha externa Com perda Custos totais de qualidade depois da iniciativa Falha externa Com recuperação Falha interna Inspeção Prevenção tempo Antes da iniciativa de qualidade Depois da iniciativa de qualidade Melhoramento contínuo vs. Radical Kaizem vs. Reengenharia Desempenho Melhoramentos radicais (“re-engenharia”) amento Melhor (“kaizen”) o contínu trempo Benchmarking (Padrão de Excelência) TIPOS: Interno (entre unidades) Competitivo (externo, concorrência) Funcional (além do ramo de atividade) Benchmarking interno Função Logística Unidade 1 Unidade 2 Unidade 3 Unidade 4 Unidade 5 Giro de estoques 16 11 24 8,5 4 Tempo de entrega 4d 4d 6d 3d 5d Confiabilidade 98% 92% 89% 95% 97% Pedido completo 89% 91% 92% 88% 100% Rastreabilidade Excelente Boa Excelente Pobre Muito boa .......................... Imdicador n A B Benchmark interno (desempenho Classe Empresa) Pior desempenho comparativo interno C D E Benchmarking competitivo Função Logística Unidade 1 Unidade 2 Unidade 3 Unidade 4 Unidade 5 Concorrente 1Concorrente 2 Giro de estoques 16 11 24 8,5 4 28 14 Tempo de entrega 4d 4d 6d 3d 5d 5d 7d Confiabilidade 98% 92% 89% 95% 97% 100% 97% Pedido completo 89% 91% 92% 88% Rastreabilidade Excelente Boa Boa Pobre B C D 94% 99% Muito boa Muito boa Muito boa E E E 100% .......................... Imdicador n A Benchmark externo (desempenho Classe Mundial) Benchmark interno (desempenho Classe Empresa) Pior desempenho comparativo interno Mecanismos de certificação (p.ex. ISO 9000) Não necessariamente reflete em satisfação do cliente Diferentes benefícios para diferentes empresas Pode engessar (excesso de documentação, burocracia) Papel em marketing e na motivação Pode ser critério qualificador, mas não diferenciador Six Sigmas (6s) Origem : 1987 - Programas de melhoria da qualidade da Motorola Objetivo: Zero defeitos Seguidores: GE, Citicorp, GM, Praxair Princípio: Melhoria contínua pelo domínio e redução de variabilidades Utiliza um conjunto de métodos: CEP, Fluxo de Processos, Histograma, simulação Diferenciais Metas de Melhoramentos: Foco Estratégico do Negócio: Equipes de Melhoramentos atuam sobre Processos essenciais, subprocessos-chaves e processos capacitadores Critério na Definição das Metas de Melhoramentos CEP – curva normal = 3s => 99,73 % ou 3 falhas em 1000 resultados 6s – meta = 3,4 falhas por milhão de resultados Trabalha com capacitação analítica de RH : Black-belts e Green-belts Poka-yoke – sistemas à prova de falhas Poka-yoke do servidor Poka-yoke do cliente Preparação Tarefa Contacto Tratamento Tangíveis Conclusão do contacto Poka-yoke do servidor Poka-yoke do servidor Tangíveis Tratamento Tarefa Possíveis falhas •Fazer trabalho diferente do solicitado •Fazer trabalho não solicitado •Fazer o trabalho incorretamente •Fazer o trabalho muito lentamente •Não notar o cliente •Não ouvir o cliente •Não reagir adequadamente ao cliente •Falha na limpeza das instalações •Falha na limpeza dos uniformes •Falha no controle ambiental •Falha nos estocáveis entregues •Falha nos documentos Possíveis poka-yokes •Bandejas com depressões para instrumentos cirúrgicos específicos por cirurgia •Código de barra em check out em super-mercados •Gravação de solicitações em call centers •Rádio freqüência para transmissão de pedidos em restaurantes •Microfones para ouvir melhor o cliente •Sinos à porta de lojas •Padrões de número de toques antes de atendimento telefônico •Telas de suporte a atendimento em call centers •Pager em restaurantes para chamar garçom •Spelling checker nos editores de texto usados •Banheiros públicos “auto-limpáveis” •Espelhos para checagem de aparência de garçons •Mecanismos servo-controlados de ar-condicionado Poka-yoke do cliente Poka-yoke do cliente Conclusão Contacto Preparação Possíveis falhas •Falha em demandar o serviço correto •Falha em saber seu papel no contacto •Falha em trazer material necessário para o contacto •Falha em comparecer ao contacto •Falha na formação de expectativas Possíveis poka-yokes •Ligações para confirmar reserva de horários em consultórios •Videos em filas de parques temáticos exibindo as atrações/espera estimada •Ligações de laboratórios para lembrar clientes de condições especiais / materiais necessários •Falha em seguir o fluxo do processo •Falha em lembrar-se dos passos certos •Falha em especificar os desejos •Falha em seguir instruções •Fitas demarcando trajeto de filas únicas em bancos •Luzes de banheiros em aeronaves que só acendem quando porta está travada •ATMs que só dispensam dinheiro quando cartão foi retirado •Dígitos de controle em números de conta corrente •Falha em seguir recomendações póscontacto •Falha em aprender com a experiência •Falha em apontar problemas detectados •Pagers de planos de saude lembrando clientes de horários de remédios em tratamentos crônicos •Ligações após alguns dias para avaliar qualidade •Cartão de crédito que avisa via mensagem no telefone celular despesa que acaba de ser feita

Download