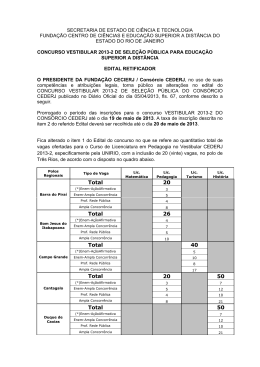

EDUARDO AUGUSTO DE OLIVEIRA CONTROLE DE QUALIDADE EM REFRIGERANTE Londrina 2007 EDUARDO AUGUSTO DE OLIVEIRA CONTROLE DE QUALIDADE EM REFRIGERANTE Monografia apresentada no Curso de Pós-Graduação, em Engenharia de Produção com enfoque em Pesquisa Operacional, da Universidade Estadual de Londrina, como requisito para conclusão do Curso. Orientador: Prof. Dr. WALDIR MEDRI Londrina 2007 AUTORIZO A REPRODUÇÃO E DIVULGAÇÃO TOTAL OU PARCIAL DESTE TRABALHO POR QUALQUER MEIO CONVENCIONAL OU ELETRÔNICO, PARA FINS DE ESTUDO E PESQUISA, DESDE QUE CITADA A FONTE. Catalogação na publicação elaborada pela Divisão de Processos Técnicos da Biblioteca Central da Universidade Estadual de Londrina. Dados Internacionais de Catalogação-na-Publicação (CIP) O48c Oliveira, Eduardo Augusto de. Controle de qualidade em refrigerante / Eduardo Augusto de Oliveira. – Londrina, 2007. 44f. : il. Orientador: Waldir Medri. Monografia (Especialização em Engenharia de Produção com enfoque em Pesquisa Operacional ) − Universidade Estadual de Londrina, Centro de Ciências Exatas, Programa de Pós-Graduação em Engenharia de Produção com enfoque em Pesquisa Operacional, 2007. Inclui bibliografia. 1. Controle de qualidade – Monografias. 2. Refrigerantes – Indústrias – Controle de qualidade – Monografias. 3. Engenharia de produção – Métodos estatísticos – Monografias. I. Medri, Waldir. II. Universidade Estadual de Londrina. Centro de Ciências Exatas. Programa de Pós – Graduação em Engenharia de Produção com enfoque em Pesquisa Operacional. III. Título. CDU 658.56 EDUARDO AUGUSTO DE OLIVEIRA CONTROLE DE QUALIDADE EM REFRIGERANTE Monografia apresentada no Curso de Pós-Graduação, em Engenharia de Produção com enfoque em Pesquisa Operacional, da Universidade Estadual de Londrina, como requisito para conclusão do Curso. COMISSÃO EXAMINADORA ______________________________________ Prof. Dr. WALDIR MEDRI (Orientador) Universidade Estadual de Londrina ______________________________________ Prof. Dr. LEONARDO STURION Universidade Estadual de Londrina ______________________________________ Prof. Ms. JOSÉ CARLOS C. LOURENÇO Universidade Estadual de Londrina Londrina, ____ de __________ de 2007. DEDICATÓRIA À memória de meu pai, Izidoro Francisco de Oliveira, exemplo de vida, honestidade e sucesso. Representação maior do significado da vitória. A minha esposa Ana Paula e meu filho Vinícius Augusto. A minha mãe Maria Aparecida, as minhas irmãs Iara e Ieda e meus sobrinhos Paulo Henrique, Ney Rafael, Luiz Felipe e Vitor Amâncio. AGRADECIMENTOS A Deus, em primeiro lugar, por iluminar meus caminhos, sempre estar me acompanhando e me ajudando nos momentos de dificuldade. Ao Prof. Dr. WALDIR MEDRI, pela incondicional amizade, pelo apoio durante a realização deste trabalho. Meu respeito e admiração. Aos meus colegas de pós – graduação pela agradável convivência e troca de experiências. À minha família, que me incentivou e contribuiu para que esse sonho se tornasse realidade, em especial a minha esposa, Ana Paula, que acreditou, me compreendeu nas horas mais complicadas deste processo e a todos os familiares e amigos em especial àqueles que acreditaram e confiaram em meus propósitos. Aos professores da Engenharia de Produção, pala capacidade, dedicação, cientificismo e dignidade nas informações ministradas. Ao senhor Antenor Balan, pelo incentivo e apoio na realização deste curso, pela valiosa ajuda e apoio à minha carreira profissional. À empresa Irmãos Balan & Cia Ltda a qual desenvolvo minhas atividades, que proporciona um grande laboratório para minha vida profissional, meus respeitosos agradecimentos. Enfim, a todos que me apoiaram, ajudaram, estimularam e souberam compreender meus períodos de ausência. "As pequenas oportunidades são, freqüentemente, o início de grandes empreendimentos." Demóstenes Oliveira, Eduardo Augusto. Controle de Qualidade em Refrigerantes. 2007. Monografia (Especialização em Engenharia de Produção) – Universidade Estadual de Londrina. RESUMO No mundo globalizado, a crescente competitividade entre as indústrias de refrigerantes traz a necessidade de oferecer produtos com qualidade e, principalmente, com baixo custo, capazes de satisfazer o mercado e o consumidor cada vez mais exigente. Este trabalho tem como objetivo mostrar a importância do controle de qualidade aliado às ferramentas do controle estatístico de processo, em especial as cartas controles, um modo simples, mas muito eficaz, de controle de processo usando como parâmetro o brix do produto. Desta maneira foi possível através de dados coletados durante o período de um ano demonstrar claramente a importância das ferramentas de controle estatístico de qualidade visando à lucratividade da empresa, sem prejudicar qualidade do produto. Este estudo não tem a pretensão de exaurir o tema, mas servirá de mais uma fonte de pesquisa para futuros trabalhos. Palavras Chaves: refrigerante, controle de qualidade, brix, controle estatístico de processo. ABSTRACT Nowadays, the growing competition between the soft drinks industries shows the need of offering high–quality products with low costs, which are able of satisfying the market and the increasing demand from consumers. This study aims to show the quality control’s importance when associated with tools from the statistical control of process, especially control cards, a simple and effective type of process control using as parameter the product’s brix. Collecting data along one year, it was possible to clearly demonstrate the importance of applying tools from the statistical control of process in order to improve the company’s profit, without harming the product’s quality. This study hasn’t the objective of closing the subject, but it will be a model for future researches. Keywords: soft drinks, quality control, brix, statistical control of process. LISTA DE FIGURAS Figura 1 Estrutura Molecular do Açúcar ....................................................................18 Figura 2 Picnómetro Utilizado na Determinação da Densidade do Produto..............26 Figura 3 Refratômetro de Bancada Modelo RE 20 B BRIX .......................................27 Figura 4 Sacarímetros Utilizados para Leitura de ºBrix de Bebida e Xarope.............29 Figura 5 Flutuação do Sacarímetro na Amostra ........................................................29 Figura 6 Leitura do sacarímetro.................................................................................30 LISTA DE GRÁFICOS Gráfico 1 Carta Controle Anual de Produção de Refrigerante de Guaraná ...............31 Gráfico 2 Carta Controle Mensal do Mês de Julho 2005 ...........................................32 Gráfico 3 Carta Controle Mensal do Mês de Agosto 2005 ........................................32 Gráfico 4 Carta Controle Mensal do Mês de Setembro 2005 ....................................33 Gráfico 5 Carta Controle Mensal do Mês de Outubro 2005.......................................33 Gráfico 6 Carta Controle Mensal do Mês de Novembro 2005 ...................................34 Gráfico 7 Carta Controle Mensal do Mês de Dezembro 2005 ...................................34 Gráfico 8 Carta Controle Mensal do Mês de Janeiro 2006 ........................................35 Gráfico 9 Carta Controle Mensal do Mês de Fevereiro 2006.....................................35 Gráfico 10 Carta Controle Mensal do Mês de Março 2006........................................36 Gráfico 11 Carta Controle Mensal do Mês de Abril 2006 ..........................................36 Gráfico 12 Carta Controle Mensal do Mês de Maio 2006..........................................37 Gráfico 13 Carta Controle Mensal do Mês de Junho 2006 ........................................37 Gráfico 14 Carta Controle de Produção de Refrigerante de Guaraná do dia 16/08/2005.................................................................................................................38 Gráfico 15 Carta Controle de Produção de Refrigerante de Guaraná do dia 01/11/2005.................................................................................................................39 Gráfico 16 Carta Controle de Produção de Refrigerante de Guaraná do dia 02/02/2006.................................................................................................................39 Gráfico 17 Carta Controle de Produção de Refrigerante de Guaraná do dia 11/05/2006.................................................................................................................40 SUMÁRIO 1 INTRODUÇÃO .......................................................................................................13 1.1 Objetivo do trabalho ............................................................................................15 2 DESENVOLVIMENTO............................................................................................16 2.1 EXTRATO...............................................................................................................16 2.1.1 Extrato em Porcentagem Peso / Peso (% p/p) .................................................16 2.2 AÇUCAR ................................................................................................................16 2.2.1 Tipos de Açúcar................................................................................................17 2.2.2 Etimologia.........................................................................................................18 2.3 Conservantes ......................................................................................................18 2.3.1 Função dos Conservantes................................................................................19 2.3.2 Ácido Benzóico.................................................................................................20 2.3.2.1 Aplicação do ácido benzóico .........................................................................21 2.3.3 Ácido Sórbico ...................................................................................................21 2.3.3.1 Aplicação do ácido sórbico ............................................................................23 2.4 Acidulante............................................................................................................24 2.4.1 Ácido Cítrico .....................................................................................................24 2.4.1.1 Aplicação do ácido cítrico ..............................................................................25 2.5 MÉTODOS..............................................................................................................25 2.5.1 Método Picnométrico ........................................................................................26 2.5.2 Método Refratométrico .....................................................................................27 2.5.3 Método Aerométrica .........................................................................................27 2.5.3.1 Preparo da amostra .......................................................................................28 2.5.3.2 Procedimento de leitura.................................................................................30 2.5.3.3 Cálculo do resultado ......................................................................................30 3 RESULTADOS .......................................................................................................31 4 CONCLUSÃO.........................................................................................................41 REFERÊNCIAS .........................................................................................................42 13 1 INTRODUÇÃO Refrigerante é um gênero de bebida, normalmente com elevadas quantidades de corantes e conservantes, e que quando não são nas suas versões light ou diet contêm também um elevado teor de açúcar, com aroma sintetizado de fruta e gás carbônico dando o aspecto borbulhante. Os refrigerantes apareceram em 1676, em Paris, por iniciativa da empresa Limonadiers, que apresentou uma bebida que misturava água com sumo de limão e açúcar. Quase um século depois, em 1772, Joseph Priestley foi o primeiro a fazer experiências para gaseificar líquidos, mas foi só em 1830 que se iniciou a comercialização da água mineral, tanto natural como artificial. Foi nesta época que se vulgarizou a venda de água engarrafada graças ao desenvolvimento do processo industrial de engarrafamento. Entretanto, os farmacêuticos através da combinação de ingredientes foram tentando desenvolver as propriedades curativas das bebidas gaseificadas, o que levou ao aparecimento de refrigerantes com novos sabores, como ginger ale, lima limão e o sabor cola, lançado em 1886 pela famosa CocaCola. A massificação dos refrigerantes deu-se no século XX, muito por causa da publicidade que levou a que marcas como a Coca-Cola ou a Pepsi-Cola se tornassem conhecidas por todo o mundo. (Enciclopédia) O Brasil é o 3º maior mercado de refrigerante do mundo, depois dos Estados Unidos com 49 bilhões de litros e México com 14 bilhões de litros, (Berto, 2001). O mercado brasileiro de refrigerantes tem grande potencial para expansão, uma vez que o consumo per capita do Brasil é baixo quando comparado 14 com os índices de consumo de países cujas características geográficas e climáticas não são propícias ao consumo de refrigerantes durante o ano todo (Excessiva, 2000). O Brasil é o 25º país em consumo (69 Litros/ pessoa/ ano) de refrigerantes (Berto, 2001). O brasileiro consome em média 65 litros de refrigerantes ao ano, o que o coloca em 17º lugar no ranking mundial de consumo per cápita (ABIR, 2007). A produção de refrigerantes durante todo ano de 2006 foi de 13 bilhões de litros, já os meses de janeiro, fevereiro e março de 2007 de 3,7 bilhões, foram melhores do que o mesmo período de 2006 em todos os segmentos do setor. O setor de refrigerantes e bebidas não alcoólicas é composto por 835 fabricantes de refrigerantes, 512 fabricantes de sucos, 238 fabricantes de outras bebidas não alcoólicas (chá, isotônicos, energéticos, água de côco, etc) e 505 fabricantes de águas. A maior concentração ocorre nas regiões Sudoeste e Sul. Uma das operações mais importantes na fabricação dos refrigerantes e o processo da fabricação do xarope simples, o qual pode ser definido como a solução de açúcar em água potável, que segundo a legislação, deve ter uma concentração mínima de 62 gramas de açúcar por 100 gramas de solução (Manual de Métodos Físico – Químicos, 1997). Quando ocorre a adição de conservantes, sucos, essências, ácidos e corantes, etc., o xarope simples dá origem ao que podemos chamar de xarope composto, o qual está diretamente associado ao tipo de refrigerante que se deseja produzir. Desta forma parâmetros como extrato, acidez e cor devem permitir a obtenção de refrigerantes que atendam aos padrões pré estabelecidos para cada tipo de produto (Manual de Métodos Físico – Químicos, 1997). Na fabricação dos refrigerantes a base de açúcar, uma das formas mais empregadas para o controle de processo de produção pelo controle de qualidade das indústrias, é através do “Brix” da bebida, o qual garante que todos os 15 componentes da formulação estejam em conformidade com a legislação e com o padrão previamente estabelecido para cada tipo de refrigerante, garantindo assim suas características organolépticas e microbiológicas. Através das boas práticas de fabricação, juntamente com análise do Brix, podemos garantir a qualidade do produto minimizando variações do processo, atingindo produtividade e reduzindo custos de produção. O controle estatístico é uma ferramenta utilizada em vários segmentos, tendo uma maior aplicabilidade na indústria com o objetivo de medir a variabilidade existente nos processos. No mundo globalizado precisamos nos tornar altamente competitivos e para tanto eliminamos as barreiras protecionistas dos nossos produtos, a gestão da qualidade por meio de ferramentas estatísticas vem melhorando nosso desempenho operacional (BOMFIM, 2007). 1.1 OBJETIVO DO TRABALHO Este trabalho visa à implementação do controle estatístico na produção de refrigerante, tendo como objetivo melhorar a gestão dos recursos disponíveis, diminuindo desperdícios de matéria – primas, detectando falhas de processos, aumentando assim a produtividade, preservando a qualidade, tornando o produto mais competitivo no mercado. 16 2 DESENVOLVIMENTO Este trabalho foi desenvolvido no Laboratório de Controle de Qualidade da Indústria de Bebidas Irmãos Balan & Cia Ltda, uma franquia do Grupo Ambev, situada na Avenida Tiradentes, nº 6631, no município de Londrina – PR, o qual cedeu suas instalações e resultados de rotina do controle de qualidade, as quais foram utilizadas para análise dos dados. 2.1 EXTRATO Fração solubilizada composta basicamente de açúcar, ácidos e sais presente nos refrigerantes. 2.1.1 Extrato em Porcentagem Peso / Peso (% p/p) Conhecida como graus Brix, o qual expressa a relação entre a quantidade em gramas de extrato por 100 gramas de refrigerante. 2.2 AÇÚCAR O açúcar é uma forma possível dos hidratos de carbono; a forma mais comum de açúcar consiste em sacarose no estado sólido e cristalino. É usado para alterar (adoçar) o gosto de bebidas e alimentos. É produzido comercialmente a partir de cana-de-açúcar ou de beterraba. Também pode ser extraído do milho, sendo chamado nesse caso de frutose. Quando o açúcar não é refinado, recebe o nome de açúcar mascavo. 17 2.2.1 Tipos de Açúcar: Açúcar refinado granulado - Puro, sem corantes, sem umidade ou empedramento e com cristais bem definidos e granulometria homogênea, o açúcar refinado granulado é muito utilizado na indústria farmacêutica, em confeitos, xaropes de excepcional transparência e mistura seca, em que são importante aspecto visual, escoamento rápido e solubilidade. Açúcar refinado amorfo - Com baixa cor, dissolução rápida, granulometria fina e brancura excelente, o refinado amorfo é utilizado no consumo doméstico, em misturas sólidas de dissolução instantânea, bolos e confeitos, caldas transparentes e incolores. Glaçúcar - O conhecido açúcar de confeiteiro, com grânulos bem finos, cristalinos, produzido diretamente na usina, sem refino e destinado à indústria alimentícia, que o utiliza em massas, biscoitos, confeitos e bebidas. O xarope invertido - Com 1/3 de glicose, 1/3 de frutose e 1/3 de sacarose, solução aquosa com alto grau de resistência à contaminação microbiológica, que age contra a cristalização e a umidade, é utilizado em frutas em calda, sorvetes, balas e caramelos, licores, geléias, biscoitos e bebidas carbonatadas. O xarope simples ou açúcar líquido - Transparente e límpido, é também uma solução aquosa, usada quando é fundamental a ausência de cor, caso de bebidas claras, balas, doces e produtos farmacêuticos. Açúcar orgânico - Produto de granulação uniforme, produzido sem nenhum aditivo químico, na fase agrícola como na industrial, e pode ser encontrado nas versões clara e dourada. Seu processamento segue princípios internacionais da agricultura orgânica e é anualmente certificado pelos órgãos competentes. Na produção do açúcar orgânico, todos os fertilizantes químicos são substituídos por um sistema integrado de nutrição orgânica para proteger o solo e melhorar suas 18 características físicas e químicas. Evitam-se doenças com o uso de variedades mais resistentes, e combatem-se pragas, como a broca da cana, com seus inimigos naturais – vespas, por exemplo. 2.2.2 Etimologia A palavra açúcar tem sua origem primitiva no termo sânscrito sharkara que significa "grão", "areia grossa". Chegou à língua portuguesa provavelmente pelo árabe al zukkar. Representação estrutural da molécula do açúcar Figura 1 – estrutura molecular do açúcar 2.3 CONSERVANTES A preocupação com a possibilidade de proliferação microbiana em refrigerantes, deixando-os impróprios para o consumo, existe desde o início do crescimento desta indústria de bebida e atualmente encontra-se em estágio muito avançado no ramo alimentício (ALMEIDA, 1995). Os microorganismos são os principais responsáveis pelas alterações dos alimentos, sendo assim, quase todos os métodos de conservação são baseados na eliminação total ou parcial destes agentes microbianos ou então na criação de condições que desfavoreçam o seu crescimento. Com a evolução da indústria química, várias substâncias foram identificadas com ação antimicrobiana. Hoje várias delas são permitidas pela legislação brasileira para serem adicionadas em determinados alimentos numa concentração máxima (GAVA, 1984). 19 O conservante ideal tem que inibir o crescimento de mofo, bactérias e leveduras; não ser tóxico; ser facilmente metabolizado pelo corpo humano; ser estável e não reagir com outros aditivos ou componentes naturais dos alimentos (ROBACH, 1980). Nos refrigerantes as características físico-químicas específicas, formam um meio seletivo do ponto de vista microbiológico. Microorganismos acidófilos como leveduras e bactérias lácticas, bolores e bactérias acéticas, encontram nestes produtos, excelente meio de nutrição. A porcentagem mais representativa em termos de contaminação é causada pelas leveduras (ALMEIDA, 1995). O uso de conservantes em alimentos e a quantidade máxima a ser utilizada são prescritos pelos órgãos reguladores através do decreto 55.871 de 26 de março de 1965. 2.3.1 Função dos Conservantes Os conservantes são usados para prevenir ou retardar a deterioração química ou biológica dos alimentos. Com a seleção correta dos conservantes, o tempo de prateleira dos produtos pode aumentar substancialmente (IRIE, 1991). Em refrigerantes, o desenvolvimento de microorganismos pode ser ocasionado por dois tipos de fatores: intrínsecos e extrínsecos. No primeiro caso são aqueles próprios da formulação da bebida onde se têm variáveis como atividade da água, nutrientes e inibidores, acidez, carbonatação, potencial de oxi - redução e presença de conservantes químicos (ALMEIDA, 1995). Os fatores extrínsecos independem da formulação, mas dependem do meio externo, tais como natureza, condições e número de microorganismos 20 contaminantes, processo de elaboração da bebida (aquecimento, filtração, tubulações e equipamentos), materiais de embalagem, condição de armazenamento (ALMEIDA, 1995). Quando esses dois fatores são estudados e controlados com tecnologia e boas práticas de fabricação, a principal função dos conservantes químicos empregados nos refrigerantes passa a ser de simplesmente um veículo de segurança para o produto. 2.3.2 Ácido Benzóico A ação conservadora do ácido benzóico foi descrito pela primeira vez por H.Freck, no ano de 1.875 quando pesquisava um substituto para o ácido salicílico. A partir do início do século, entre 1.907 e 1.909, o benzoato de sódio é aprovado como bom conservante, após extensos estudos coordenados pela Secretaria de Agricultura dos Estados Unidos (ALMEIDA, 1995). Ácido Benzóico (C6H5COOH) é um pó cristalino, branco, praticamente inodoro de massa molecular 122,12, ponto de fusão 122ºC e com gosto fracamente ácido (Conservante Bayer ,1993). Tem sido usados em cosméticos, remédios e na indústria de alimentar, sendo encontrado naturalmente em ameixa, cravo da índia, canela, arando, benjoim e ainda nas cenouras (Conservante Bayer, 1993). O Benzoato de Sódio (C7H5O2Na), o sal sódico do ácido benzóico, é um pó praticamente inodoro, de sabor fracamente adocicado (Conservante Bayer, 1993). Possui massa molecular 144,11; é mais solúvel em água do que o ácido benzóico, devido a esta propriedade, é mais utilizado nas indústrias. Em relação ao consumo humano, o Departamento de Agricultura dos Estados Unidos, através de testes de toxidade sub – aguda mostraram que o 21 Benzoato de Sódio, em pequenas doses (0,5 gramas por dia) não é prejudicial à saúde. Em grandes doses (acima de 4,0 gramas por dia), misturado com alimentos não tem efeito prejudiciais a saúde. No entanto, tem como característica alterar ligeiramente certos processos biológicos, não alterando o valor biológico dos alimentos onde ocorre sua utilização (SIMÃO, 1958). 2.3.2.1 Aplicação do ácido benzóico Ácido Benzóico e Benzoato de Sódio são mais adequados a alimentos e bebidas que possuam naturalmente pH abaixo de 4,5 ou possam ser induzidos dentro desta faixa de pH por acidificação. A principal vantagem deste conservante é a facilidade de incorporação nos produtos, a ausência de cor (BRANEN, & DAVIDSON, 1983), bem como seu baixo custo (LUECK, 1980). Apesar dos benzoatos serem geralmente reconhecidos como inócuos para utilização em alimentos, é estabelecido um nível máximo de 0,1%. Quando utilizados em maiores concentrações acarretam o efeito adverso de sensação de queimação das mucosas bucais. Pode também provocar mudança de aroma principalmente em produtos de frutas como conseqüência da esterificação do ácido benzóico (BIELITZ & CROSH, 1980). 2.3.3 Ácido Sórbico O ácido sórbico foi preparado pela primeira vez em 1.859 por A. W. von Hofmann, um químico alemão que trabalhava em Londres. Sua ação antimicrobiana foi descoberta em 1.939 por E. Müller na Alemanha e poucos meses depois por C. M. Geoding nos Estados Unidos, independente um do outro (ALMEIDA, 1995). O ácido sórbico (C6H8O2), um pó cristalino, branco, possui massa molecular de 112,12 e ponto de fusão em torno de 134ºC. É um ácido gordo não 22 saturado, existe na natureza como substância contida nos frutos da solveira. Possui um gosto fracamente ácido, volatiliza no vapor de água e é sublimável. Dissolve-se 0,16% na água a 20ºC (Conservante Bayer, 1993). O ácido sórbico é sensível ao calor e a luz quando não diluído, razão pela qual deve ser guardado ao abrigo da incidência de um e outro. Forma, com álcalis, sorbatos alcalinos facilmente solúveis na água. O Sorbato de Potássio (C6H7O2K), sal potássico do ácido sórbico, de massa molecular 150,22; tem uma solubilidade de aproximadamente 50% na água. Em numerosos casos é esta a forma mais simples de utilizar o ácido sórbico. 100 gramas de sorbato de potássio correspondem, quanto ao efeito, a 74 gramas de ácido sórbico (Conservante Bayer, 1993). O ácido sórbico e o sorbato de potássio não prejudicam a saúde, caracterizam-se ambos por uma boa tolerância. Exercem ação inibidora sobre fungos do bolor e leveduras; entretanto, a eficácia na inibição de bactérias é apenas parcial. A atividade antimicrobiana do ácido sórbico depende do pH, sendo esta, maior com a diminuição do pH do substrato, característica pelo qual é muito usado nos refrigerantes. Quanto ao aspecto sanitário do ácido sórbico e seus sais, o qual possui Ingestão Diária Aceitável (IDA) de 0 a 25 mg/Kg, após estudos realizados pela Secretaria de Agricultura dos Estados Unidos, chegou-se a seguinte conclusão: 1. O sorbato de potássio não possui ação mutagênica e nem teratogênica. 2. Tanto o ácido sórbico como o sorbato de potássio não apresentam ação cancerígena por via oral. 23 3. No organismo animal, o ácido sórbico se degrada por βoxidação. O ácido sórbico é quimicamente similar à gordura (ácido capróico em específico), sendo metabolizado pelo organismo humano a CO2 e H2O, deste modo, o mesmo é utilizado como alimento e fonte de energia (ANTUNES & CANHOS, 1983). 4. Ação antimicrobiana do ácido sórbico se deve à inibição de diversas enzimas na célula, especialmente enzimas dos hidratos de carbono. 2.3.3.1 Aplicação do ácido sórbico Ácido sórbico e seus sais são os conservantes alimentares mais usados no mundo. Estes compostos encontram aplicação em produtos alimentares, como: chocolate, carnes, margarinas, sucos de frutas, bem como nos refrigerantes. Em bebidas não alcoólicas, muitas vezes considera-se suficiente conservar as matérias-primas, os concentrados ou as essências para a fabricação de refrigerantes e refrescos. Para a sua conservação, geralmente bastam adições de 0,1% de sorbato de potássio. Em produtos acabados, tendo em vista a diluição que ocorre na formulação, na maioria dos casos a quantidade de conservantes introduzido no produto é insuficiente para uma conservação segura da bebida pronta, por isso, deve-se reconservar aumentando o conservante, em torno de 0,03 a 0,04% de sorbato de potássio, em refrigerantes gaseificados (Ácido Sórbico Hoechst, 1992). 24 2.4 ACIDULANTE 2.4.1 Ácido Cítrico O ácido cítrico é dos ácidos vegetais, o mais difundido na natureza. Esta presente em frutas, vegetais, leite e em todos os organismos vivos que geram energia através do ciclo de krebs. Os seres humanos produzem o ácido e o metaboliza na produção de energia, segundo esse mesmo ciclo (Manual de Métodos Físico – Químicos, 1997). Por fornecer características refrescantes e sabor semelhante a frutas, o ácido cítrico é o acidulante de maior utilização nas indústrias alimentícias, de bebidas e farmacêuticas. Sua versatilidade permite ainda o uso em diversos processos químicos. Possui característica natural de total biodegradabilidade, contribuindo para a preservação do meio ambiente. O ácido 2-hidróxi-1,2,3-propanotricarboxílico ou simplesmente ácido cítrico, de formula C6H8O7, possui peso molecular de 192,12 na forma anidra e de 210,14 na forma monohidratada. Apresenta – se na forma de cristais, pó ou em solução, anidro ou com uma molécula de hidratação (tornando neste caso, anidro a 55°C). É inodoro e de sabor ácido. Quando sólido, seus cristais podem ser incolores, translúcidos ou brancos. Seu ponto de fusão situa – se entre 152 a 155°C. Possui grande solubilidade sendo que 1 grama dissolve – se em 0,5 mL de água, 2 mL de álcool, 30 mL de éter. É comercializado nos graus farmacêuticos, alimentício e industrial. 25 2.4.1.1 Aplicação do ácido cítrico De um modo geral, o ácido cítrico atua como acidulante, podendo ser empregado também pelas suas demais propriedades, como sequestrante, antioxidante, tamponante e agente flavorizante (Manual de Métodos Físico – Químicos, 1997). Nas indústrias de bebidas, particularmente nas de refrigerantes, a adição de ácido cítrico, tem como função básica: • proporcionar o balanço do sabor residual dos edulcorantes; • diminuir o pH, facilitando a preservação do produto com relação ao crescimento microbiológico, além de conferir acidez refrescante; • prevenir a turbidez; • catalisar a inversão da sacarose; • auxiliar na retenção da carbonatação, • potencializar a ação dos conservantes, transformando o benzoato e o sorbato para a forma ácida, a qual possui maior poder de conservante. 2.5 MÉTODOS Existem vários métodos que permitem a determinação do teor de extrato em refrigerantes, porém, as técnicas mais utilizadas são a picnométrica, a aerométrica e a refratométrica. As substâncias empregadas no preparo dos refrigerantes, embora quantitativamente variáveis, em função das matérias primas e do tipo de refrigerante a ser produzido, constituem o conjunto de sólidos dissolvidos no mesmo. 26 A densidade do refrigerante é função da quantidade desses sólidos dissolvidos. Portanto, sua determinação possibilita a obtenção direta do valor do extrato. 2.5.1 Método Picnométrico É de execução demorada e trabalhosa, razão pela qual vem sendo substituído pelos métodos aerométrico e refratométrico. É entretanto, o mais preciso, servindo de base para o controle dos demais métodos. O método Picnométrico consiste na utilização de um picnómetro, o qual deve – se conhecer sua massa e volume específico que possibilitará achar a densidade do produto analisado. É principalmente utilizado para determinar a densidade de amostras líquida, mas eventualmente pode ser usado em amostras sólidas. São feitos de vidro resistente, com baixo coeficiente de expansão térmica. Existem vários modelos diferentes, porém o mais comum é o mostrado na Figura 2. Apresentado geralmente em volumes de 25,0 mL ou 50,0 mL e tem precisão até a quarta casa decimal. Figura 2: Picnómetro utilizado na determinação da densidade do produto 27 2.5.2 Método Refratométrico A determinação do extrato através do método refratométrico é muito utilizado nas rotinas de laboratório, dada sua praticidade de operação e obtenção de resultados satisfatórios. O método, porém, faz uso de equipamento de alto custo e necessita de mão–de–obra especializada. Por este motivo, encontra aplicação somente nos laboratórios de controle de qualidade das grandes indústrias, enquanto que o controle de processo é feito, com maior freqüência por aerometria. A Figura 3 apresenta o Refratômetro de Bancada. Figura 3: Refratômetro de Bancada Modelo RE 20 B BRIX utilizado na determinação Brix do produto 2.5.3 Método Aerométrica A determinação do extrato por aerometria é um método simples, de fácil execução, que fornece resultados com relativa precisão. É freqüentemente utilizado nas rotinas de laboratórios e principalmente no controle de produção. 28 2.5.3.1 Preparo da amostra O preparo da amostra consiste primeiramente no acerto da temperatura para 20ºC, na desgaseificação e retirada do ar da amostra utilizando um Banho Ultra Sonic Cleaner para que não ocorra interferência no resultado da leitura e por fim colocar a mostra em uma proveta limpa e seca sem presença de matéria orgânica, de capacidade e diâmetro adequado a um volume mínimo de líquido que permita a flutuação do sacarímetro. O sacarímetro por ser uma vidraria de analise quantitativa, deve estar sempre aferido, seco, limpo e acondicionado em ambiente climatizado, 20°C, de maneira a não interferir no resultado da análise. Fluxograma do Preparo da amostra Acerto de Temperatura Eliminação de CO2 e Ar Amostra na Proveta Flutuação do Sacarímetro Leitura da Amostra As figuras 4 e 5 mostram respectivamente, os sacarímetros utilizados para a realização da leitura de Brix e o comportamento de flutuação do sacarímetro quando mergulhado da proveta contendo amostra do produto. 29 Figura 4 - Sacarímetros utilizados para leitura de ºBrix de Bebida e Xarope Figura 5 – Flutuação do sacarímetro na amostra 30 2.5.3.2 Procedimento de leitura Para a determinação do extrato do refrigerante devemos proceder à leitura da graduação do sacarímetro e da temperatura da amostra. 2.5.3.3 Cálculo do resultado E = L ± Ct ± Cs onde, E = extrato do refrigerante, em º Brix L = valor obtido na escala do sacarímetro, em º Brix Ct = correção da temperatura da amostra Cs = correção do sacarímetro devido aferição, caso houver A Figura 6 esta mostrando como proceder para fazer a leitura do sacarímetro. Figura 6 - Leitura do sacarímetro 31 3 RESULTADOS Brix é a porcentagem em massa de sólidos solúveis contida em uma solução de açúcar, quimicamente pura, sendo um dos parâmetros mais importantes do controle de qualidade da produção de refrigerantes. O padrão estabelecido para o Brix do refrigerante de Guaraná pela Ambev é de 9,90 a 10,10, sendo estes parâmetros seguidos por todas as fábricas do grupo. Um refrigerante com Brix 9,90 possui 0,102732 g/cm³ de açúcar, enquanto que refrigerantes com Brix 10,10 possui 0,104891 g/cm³ de açúcar, segundo a tabela Density values of pure sucrose solutions at 20ºC A carta controle, (Gráfico 1) refere–se a média de produção realizada no período de julho de 2005 a junho 2006, onde observa-se a ausência de pontos fora do LIC (Limite Inferior de Controle), bem como LSC (Limite Superior de Controle), podendo assim garantir a normalidade do processo produtivo. Carta Controle Anual (Julho 2005 à Junho 2006) 10,15 Média Mensal 10,1 LSC Padrão º Brix 10,05 LM Padrão 10 LIC Padrão 9,95 LSC Amostra 9,9 LM Amostra 9,85 LIC Amostra jun-06 mai-06 abr-06 mar-06 fev-06 jan-06 dez-05 nov-05 out-05 set-05 ago-05 jul-05 9,8 Meses Gráfico 1 – Carta Controle Anual de Produção de Refrigerante de Guaraná 32 As cartas controles (Gráficos 2 a 13) referem – se as médias das produções mensais de Refrigerante de Guaraná, onde podemos observar, nos gráficos 2, 5, 6, 9, 10, 11, alguns pontos fora do LSC da amostra, mas preservando o Limite Superior de Controle Padrão (LSC Padrão) e o Limite Inferior de Controle Padrão (LIC Padrão), especificados pelo Grupo Ambev os quais foram corrigidos durante o processo produtivo, garantindo assim a qualidade do produto. Carta Controle Julho 2005 10,15 Média Diária 10,1 LSC Padrão º Brix 10,05 LM Padrão 10 LIC Padrão LSC Amostra 9,95 LM Amostra 9,9 LIC Amostra 9,85 0 5 10 15 Dias Gráfico 2 – Carta Controle Mensal do Mês de Julho 2005 Carta Controle Agosto 2005 10,15 Média Diária 10,1 LSC Padrão º Brix 10,05 LM Padrão 10 LIC Padrão LSC Amostra 9,95 LM Amostra 9,9 LIC amostra 9,85 0 5 10 15 Dias Gráfico 3 – Carta Controle Mensal do Mês de Agosto 2005 33 Carta Controle Setembro 2005 10,15 Média Diária 10,1 LSC Padrão º Brix 10,05 LM Padrão 10 LIC Padrão LSC Amostra 9,95 LM Amostra 9,9 LIC Amostra 9,85 0 5 10 15 20 Dias Gráfico 4 – Carta Controle Mensal do Mês de Setembro 2005 Carta Controle Outubro 2005 10,15 Média Diária 10,1 LSC Padrão º Brix 10,05 LM Padrão LIC Padrão 10 LSC Amostra 9,95 LM Amostra 9,9 LIC Amostra 9,85 0 5 10 15 Dias Gráfico 5 – Carta Controle Mensal do Mês de Outubro 2005 34 Carta Controle Novembro 2005 10,15 Média Diária 10,1 LSC Padrão º Brix 10,05 LM Padrão 10 LIC Padrão LSC Amostra 9,95 LM Amostra 9,9 LIC Amostra 9,85 0 5 10 15 Dias Gráfico 6 – Carta Controle Mensal do Mês de Novembro 2005 Carta Controle Dezembro 2005 10,15 Média Diária 10,1 LSC Padrão º Brix 10,05 LM Padrão 10 LIC Padrão LSC Amostra 9,95 LM Amostra 9,9 LIC Amostra 9,85 0 5 10 15 20 Dias Gráfico 7 – Carta Controle Mensal do Mês de Dezembro 2005 35 Carta Controle Janeiro 2006 10,15 Média Diária 10,1 LSC Padrão º Brix 10,05 LM Padrão 10 LIC Padrão LSC Amostra 9,95 LM Amostra 9,9 LIC Amostra 9,85 0 5 10 15 Dias Gráfico 8 – Carta Controle Mensal do Mês de Janeiro 2006 Carta Controle Fevereiro 2006 10,15 Média Diária 10,1 LSC Padrão º Brix 10,05 LM Padrão 10 LIC Padrão LSC Amostra 9,95 LM Amostra 9,9 LIC Amostra 9,85 0 5 10 15 Dias Gráfico 9 – Carta Controle Mensal do Mês de Fevereiro 2006 36 Carta Controle Março 2006 10,15 Média Diária 10,1 LSC Padrão º Brix 10,05 LM Padrão 10 LIC Padrão LSC Amostra 9,95 LM Amostra 9,9 LIC Amostra 9,85 0 5 10 15 20 Dias Gráfico 10 – Carta Controle Mensal do Mês de Março 2006 Apesar de observarmos um ponto abaixo do limite inferior controle padrão, isto é, brix = 9,89, no Gráfico 11, a diferença é de 0,01 ° brix, muito pequena a ponto de prejudicar o produto quanto as suas características organolépticas. Por se tratar de casos momentâneos, que pode ocorrer durante o processo produtivo, a fabricação é continuamente monitorada por colaboradores capacitados, os quais são treinados para tomar medidas corretivas rapidamente, de modo a não deixar o produto sair dos padrões pré estabelecidos. Carta Controle Abril 2006 10,15 Média Diária 10,1 LSC Padrão º Brix 10,05 LM Padrão 10 LIC Padrão LSC Amostra 9,95 LM Amostra 9,9 LIC Amostra 9,85 0 5 10 15 Dias Gráfico 11 – Carta Controle Mensal do Mês de Abril 2006 37 Carta Controle Maio 2006 10,15 Média Diária 10,1 LSC Padrão º Brix 10,05 LM Padrão 10 LIC Padrão LSC Amostra 9,95 LM Amostra 9,9 LIC Amostra 9,85 0 2 4 6 8 10 Dias Gráfico 12 – Carta Controle Mensal do Mês de Maio 2006 Carta Controle Junho 2006 10,15 Médias Diária 10,1 LSC Padrão º Brix 10,05 LM Padrão 10 LIC Padrão LSC Amostra 9,95 LM Amostra 9,9 LIC Amostra 9,85 0 2 4 6 Dias Gráfico 13 – Carta Controle Mensal do Mês de Junho 2006 38 As cartas controles (Gráficos 14 a 17) referem–se ao controle diário de produção de Refrigerante de Guaraná, onde podemos observar que no gráfico 15, houve uma não conformidade no início do processo produtivo acarretando um ponto fora do Limite Superior de Controle Padrão (LSC Padrão) e no gráfico 17 houve uma não conformidade no meio do processo produtivo abaixo do Limite Inferior de Controle Padrão (LIC Padrão), os quais foram solucionados rapidamente durante o processo produtivo, garantindo assim a qualidade do produto. Esse tipo de não conformidade pode ocorrer, devido a aspectos como, diferença de polarização do açúcar que pode acarretar diferença no brix do produto, problemas decorrentes de falha no equipamento. No processo produtivo observado no gráfico 15 a não conformidade foi devido a um teste inicial de processo para obter padrões de início de produção futura, enquanto que no processo produtivo observado no gráfico 17 a não conformidade foi devido a uma falha momentânea do equipamento que foi solucionada rapidamente não acarretando prejuízos significativos. 10,15 10,10 10,05 10,00 9,95 9,90 9,85 9,80 9,75 Amostra LSC Padrão LM Padrão LIC Padrão LSC Amostra 17:00 16:00 15:00 14:00 13:00 11:00 10:00 9:00 8:00 LM Amostra 7:30 º Brix Carta Controle Diária (16/08/2005) LIC Amostra Horas Gráfico 14 – Carta Controle de Produção de Refrigerante de Guaraná do dia 16/08/2005 39 10,40 10,30 10,20 10,10 10,00 9,90 9,80 9,70 9,60 9,50 Amostra LSC Padrão LM Padrão LIC Padrão LSC Amostra 17:00 16:00 15:00 14:00 13:00 11:00 10:00 9:00 8:00 LM Amostra 7:30 ° Brix Carta Controle Diária (01/11/2005) LIC Amostra Horas Gráfico 15 – Carta Controle de Produção de Refrigerante de Guaraná do dia 01/11/2005 Carta Controle Diária (02/02/2006) ° B rix 10,20 10,10 Amostra 10,00 LSC Padrão 9,90 LM Padrão LIC Padrão 9,80 LSC Amostra 1 7 :0 0 1 6 :0 0 1 5 :0 0 1 4 :0 0 1 3 :0 0 1 1 :0 0 1 0 :0 0 9 :0 0 8 :0 0 7 :3 0 9,70 LM Amostra LIC Amostra Horas Gráfico 16 – Carta Controle de Produção de Refrigerante de Guaraná do dia 02/02/2006 40 10,15 10,10 10,05 10,00 9,95 9,90 9,85 9,80 9,75 9,70 Amostra LSC Padrão LM Padrão LIC Padrão LSC Amostra 1 7 :0 0 1 6 :0 0 1 5 :0 0 1 4 :0 0 1 3 :0 0 1 2 :0 0 1 1 :4 0 1 1 :0 0 1 0 :0 0 9 :0 0 8 :0 0 LM Amostra 7 :3 0 ° B rix Carta Controle Diária (11/05/2006) LIC Amostra Horas Gráfico 17 – Carta Controle de Produção de Refrigerante de Guaraná do dia 11/05/2006 Para exemplificar a importância do controle estatístico de processo, podemos pegar como exemplo, um processo produtivo que produza 20.000 hectos/ Litros de bebida por mês. Neste processo o consome de açucar será de 209,782 toneladas, usando como parâmetro uma brix de 10,10. O mesmo processo usando o brix de 9,90 o consumo de açucar será de 205,464 toneladas, acarretando ao longo de 12 meses uma economia de 51,816 toneladas de açúcar, num total de US$ 24.328,20, segundo cotação do dólar comercial em 13 de janeiro de 2006. 41 4 CONCLUSÃO No mundo globalizado, as empresas têm como objetivo aumentar a qualidade de seus produtos, competitividade e sua lucratividade não esquecendo de satisfazem seu consumidor. Esses objetivos podem ser alcançados através de programas de qualidade os quais possuem ferramentas importantes para alcançar tais objetivos. O sucesso do controle estatístico de processo (CEP) depende de alguns fatores, entre eles podemos citar: envolvimento total da gerência, treinamento de colaboradores, tomadas de ações corretivas na ocorrência de alguma não conformidade do processo. Harvey citado por Sulek, Marucheck e Lind (2005), no Journal of Operations Management comentou que o controle estatístico de processo ainda ganha muitos elogios como um dos melhores caminhos para a administração de qualidade total quando usado nas indústrias. Desta maneira podemos concluir que com o uso de boas práticas de fabricação, uma equipe de colaboradores especializados e o uso do controle estatístico de processo, podemos atingir de maneira eficaz lucratividade industrial, sem perder a qualidade do produto final. 42 REFERÊNCIAS ABIR - Associação Brasileira das Indústrias de Refrigerantes e de Bebidas Não Alcoólicas. Disponível em: < http://www.abir.org.br>. Acesso em: 04 jun. 2007. Ácido Sórbico Hoechst conserva os alimentos por mais tempo, Boletim Informativo Hoechst, 1992. ALMEIDA, P. G.; Conservação Química dos Refrigerantes, Engarrafador Moderno n.º 38. Barueri: Gráfica Círculo S/A, 1995. ANTUNES, J. A. & CANHOS, V. P. s/d; Conservadores. In. Aditivos em alimentos, Secretária da Indústria e Comércio e Tecnologia de São Paulo, 1983. BERTO, D. Refrigerantes - pura efervescência em ascensão desenfreada. Engarrafador Moderno, São Bernardo do Campo, v.11, n.91, p.38-42, 2001. BIELITZ, H. D. & CROSH, W.; Food Chemistry, Springer-Verlang, 2º ed., pg. 341347, 1980. BOMFIM, Otoniel da Silva; MOURA, Rislene Soares; MARINHO, Norma Suely Acioli; LUZ, José Willams. Controle Estatístico do Processo Aplicado a Produção de Álcool. Disponível em:<http://www2.al.senai.br/rmal/administracao/noticias/arquivos/ álcool.PDF>. Acesso em: 19 jan. 2007 BRANEN, A. L. and DAVIDSON, P. M.; Antimicrobial in foods in: Food Science Series of Monografias. Marcel Dekker, Inc. 1983. BRASIL, Leis e Decretos. Dec. Lei 55.871 de 26/03/1965. D. O. U. 29/04/1965. Chemkeys – O seu site de Química. Picnômetros. Disponível em: <http://www.chemkeys.com/bra/md/eddns_2/adddds_3/picnometro.htm>. Acesso em 28 mar. 2007. Conservante Bayer para indústria de gêneros alimentícios; Boletim Informativo Bayer, 1993. Enciclopédia Tiosam. Disponível em:< http://enciclopedia.tiosam.com/enciclopedia/ enciclopedia.asp?title=Refrigerante >. Acesso em: 04 jan. 2007. EXCESSIVA carga tributária impede expansão de refrigerantes. Engarrafador Moderno, São Bernardo do Campo, v.10, n. 74, p.10-12, 2000. GAVA, A. J.; Emprego de conservadores em alimentos. Bol. SBCTA, 1984. IRIE, E. M.; Conservantes Químicos em Alimentos. Londrina: UEL, 1991. LUECK, E.; Antimicrobial Food Additives, Springer-Verlang. New York, 1980. 43 Manual de Métodos Físico Químicos. Grupo Antarctica, São Paulo v. II – A e v. II – B, 1997. Micronal – Precisão em Soluções. Refratômetros. Disponível em: < http:// www.micronal.com.br/Produtosnovosite/quimicaumida/refratometros.htm >. Acesso em: 28 mar. 2007. Oliveira, E. A.; Conservantes Químicos em Refrigerantes. Arapongas: UNOPAR, 1998. ROBACH, M. C.; Use of preservatives to control microorganisms in food. Food. Technol, 1980. SAUER, F.; Control of yeast and molds with preservatives, Food Technol, 1977. SIMÃO, A. M.; Aditivos para alimentos sob o aspecto toxicológico. São Paulo: Nobel, 1958. SULEK, J. M; MARUCHECK, A.; LIND, M. R. 2005. Measuring performance in multistage service operations: Na applications of cause selecting control charts. Jornal of Operations Management. Disponível em: < www.elsevier.com/locate/dsw >. Acesso em 17 ago. 2005.

Download