UNIVERSIDADE FEDERAL DE SANTA CATARINA

CURSO DE ENGENHARIA DE CONTROLE E AUTOMAÇÃO

Sistema de Lubrificação Autônomo

para Cabos utilizados em Perfilagens

de Poços de Petróleo

Monografia submetida à Universidade Federal de Santa Catarina

como requisito para a aprovação da disciplina:

DAS 5511 Projeto de Fim de Curso

Guilherme Antônio Mafra

Florianópolis, Março de 2007

Sistema de Lubrificação Autônomo para Cabos utilizados

em Perfilagens de Poços de Petróleo

Guilherme Antônio Mafra

Esta monografia foi julgada no contexto da disciplina

DAS 5511: Projeto de Fim de Curso

e aprovada na sua forma final pelo

Curso de Engenharia de Controle e Automação

Banca Examinadora:

Amós Carvalho

Orientador na Empresa

Agustinho Plucenio

Orientador do Curso

Prof. Augusto Humberto Bruciapaglia

Responsável pela disciplina

Prof. Julio Elias Normey Rico, Avaliador

Adriano Winter Bess, Debatedor

Thiago de Freitas Santos, Debatedor

Agradecimentos

Agradeço em primeiro lugar aos meus colegas de trabalho da base da

Schlumberger. Com seu companheirismo, alto astral e amizade, estes foram os

responsáveis diretos por tornar tão agradável e marcante a minha passagem pela

cidade de São Mateus.

Agradeço também ao meu orientador Agustinho Plucenio pelo apoio em

minhas escolhas. E pelo incessante entusiasmo, desde os tempos de estágio

curricular, até as últimas conversas antes do encerramento deste trabalho.

À Agência Nacional do Petróleo, Gás Natural e Biocombustiveis – ANP, que

por meio do Programa de Recursos Humanos PRH-ANP 34, me apresentou ao

setor de petróleo e gás, e forneceu muito dos conhecimentos de que precisei

durante este estágio.

Não poderia deixar de agradecer a todos os grandes amigos que fiz em

Florianópolis nos últimos cinco anos de curso. Pela cumplicidade em tantos

momentos, sejam os de festa, sejam os de estudo. E que apesar da vindoura e

inevitável distância, serão sempre lembrados com especial consideração.

E finalmente, deixo um agradecimento mais que especial à minha família,

meus pais e minha irmã, que sempre me deram todo suporte e atenção de que

precisei não só nestes excepcionais anos de universidade, como em toda a minha

caminhada para chegar até aqui.

Muito Obrigado!

Resumo

Há inúmeros tipos de operações de perfilagem de poços de petróleo, com as

mais diferentes razões para serem executadas e com os mais diferentes objetivos a

serem cumpridos. A maioria das operações de perfilagem tem como objetivo

investigar a formação atravessada por poços recém perfurados. Outra parcela

objetiva fazer manutenções em poços que já produzem há anos.

E por mais diversificadas que estas operações sejam, todas elas necessitam

movimentar algum tipo de ferramenta dentro do poço de petróleo. E na maioria dos

casos, o elemento que dá sustentação e mobilidade às ferramentas dentro do poço,

além de possibilitar a comunicação com estas, e inferir a profundidade em que se

encontram, é o Cabo de Perfilagem (Logging Cable).

Na Schlumberger, o segmento responsável pela perfilagem dos poços

utilizando o Cabo de Perfilagem é denominado Wireline, justamente devido a

presença deste elemento em todas as suas operações.

Uma boa conservação do cabo de perfilagem é essencial para o sucesso das

operações de Wireline. Tanto no aspecto da qualidade no resultado final do trabalho

quanto no aspecto de segurança dos trabalhadores e dos equipamentos. Uma das

exigências para se conservar adequadamente um cabo de perfilagem, é mantê-lo

devidamente lubrificado nos períodos em que este não está exposto às severas

condições do poço de petróleo.

Para melhor cumprir com esta exigência, foi desenvolvido neste trabalho um

Sistema Lubrificador de Cabos. Este sistema realiza de forma automática e segura

uma lubrificação do cabo de perfilagem que usualmente é feita manualmente, de

maneira

muitas

vezes

ineficiente,

e

que

expõe

trabalhadores

a

riscos

desnecessários.

O trabalho foi realizado através de um estágio na empresa Schlumberger

Serviços de Petróleo, numa de suas bases operacionais, situada na cidade de São

Mateus – ES, Brasil, onde o aluno residiu durante os seis meses de estágio.

2

Paralelamente ao desenvolvimento deste sistema, o aluno desempenhou

diversas outras atividades, que absorveram a maior parte do tempo de trabalho do

mesmo na empresa. Mas estas serão, neste documento, apenas brevemente

comentadas. De maneira que o foco aqui será a descrição dos trabalhos de

desenvolvimento do sistema e características do mesmo.

3

Abstract

There are lots of kinds of oil well logging operations, with the most diversified

reasons to be executed and with the most diversified objectives to be fulfilled. Most of

the logging operations will to investigate the formation crossed by a recently drilled

well. Another part will to perform maintenance in wells which are producing for years.

However, even being so diversified, all of those operations need to move

some kind of tool inside the oil well. And in most cases, the element which gives

mechanical support and mobility to those tools, and also makes possible

communication and an inference of the depth they are in, is the Logging Cable.

At Schlumberger, the segment responsible for the oil wells logging using the

Logging Cable is called Wireline, exactly because of the presence of this element in

all of its operations.

A good maintenance of the logging cable is essential to the success of the

Wireline operations. As in the aspect of quality on the final results of jobs, and in the

aspect of workers and equipment security. One of the requirements to provide a

proper maintenance to a logging cable is to keep it well lubricated during the time it

isn’t exposed to the severe well conditions.

To better accomplish this requirement, a Cable Lubricator System has been

developed. This system makes in an automated and secure way, a cable lubrication

that is usually made manually, many times inefficiently, and exposing workers to

unnecessary risks.

The work was made through an internship program at Schlumberger Serviços

de Petróleo, in one of its operation bases, located in the city of São Mateus – ES,

Brazil, where the student lived for six months.

Parallel to the development of this system, the student worked on many other

activities, which absorbed the greatest part of the time he was in the company. But

those will be, in this document, just shortly mentioned. In this way, the focus here will

be on the description of the system development activities and the system features.

4

Índice

Agradecimentos ..........................................................................................................1

Resumo .......................................................................................................................2

Abstract .......................................................................................................................4

Índice...........................................................................................................................5

1 - Introdução ..............................................................................................................7

2 - A Schlumberger ...................................................................................................10

2.1 - Schlumberger Mundial ........................................................................10

2.2 - Schlumberger Brasil............................................................................12

2.3 - Linhas de Produto da Schlumberger...................................................13

3 - REW – Reservoir Evaluation Wireline ..................................................................16

3.1 - Poço Aberto ........................................................................................16

3.2 - Poço Revestido...................................................................................18

3.3 - Unidade de Perfilagem .......................................................................20

4 - Cabo de Perfilagem .............................................................................................24

4.1 - Importância da Lubrificação do Cabo de Perfilagem ..........................27

5 - Alternativas para Solução do Problema ...............................................................30

5.1 - A Medição da Velocidade Linear do Cabo ..........................................32

6 - Implementação.....................................................................................................35

6.1 - Sensor Ótico .......................................................................................35

6.1.1 - Suporte e Encapsulamento ..........................................................37

6.2 - Reservatório Pressurizado..................................................................39

6.3 - Válvula Controladora ..........................................................................40

6.4 - Circuito de Controle ............................................................................41

5

6.5 - Software de Controle ..........................................................................45

7 - Resultados ...........................................................................................................48

8 - Atividades Paralelas ao Projeto ...........................................................................52

9 - Conclusões ..........................................................................................................54

Bibliografia.................................................................................................................56

ANEXO I – Procedimento de Calibração...................................................................57

ANEXO II – Lista de Componentes e Instruções de Montagem dos Circuitos. .........64

ANEXO III – Código Fonte do Software de Controle.................................................67

6

1 - Introdução

A principal maneira de se conhecer e avaliar as condições de um reservatório

de petróleo e os poços que dão acesso a este é através de trabalhos de Perfilagem.

São vários os perfis que se podem levantar com as diversas ferramentas de

perfilagem disponíveis.

Na Schlumberger, a linha de produto responsável pela avaliação de

reservatórios é a REW (Reservoir Evaluation Wireline), ou simplesmente Wireline.

Além das operações de perfilagem, a Wireline faz também as operações de

canhoneio, em intervalos do poço definidos com a ajuda dos perfis levantados.

Tanto as operações de perfilagem quanto as de canhoneio utilizam o mesmo

equipamento de Rig-Up. Ou seja, a maneira pela qual a ferramenta ou canhão é

sustentada e movida no interior do poço é a mesma.

O elemento principal dessa sustentação é o Cabo de Perfilagem (logging

cable), que também é o responsável pela transmissão dos dados coletados e pela

alimentação elétrica das ferramentas, através de sete condutores em seu interior.

Esse cabo tem características construtivas mecânicas e elétricas muito específicas e

exclusivas, o que faz com que seu preço seja bastante elevado.

Quando o cabo de perfilagem é utilizado em operações a poço aberto (poço

sem revestimento metálico), o mesmo fica contaminado pela lama de perfuração

presente no poço, e sem nenhuma lubrificação. Isso acelera a oxidação do cabo.

Neste trabalho, foi desenvolvido um sistema autônomo para lubrificar o cabo

de perfilagem enquanto o mesmo é enrolado pela última vez em sua bobina, ao fim

dos trabalhos de poço aberto. Estendendo assim a sua vida útil, e por conseqüência,

reduzindo custos de manutenção.

Este sistema é um exemplo claro de como técnicas simples de controle e

conceitos básicos de instrumentação adquiridos durante o curso, quando bem

aplicados,

podem

gerar

bons

resultados

desempenho de determinado processo.

7

e

melhorar

significativamente

o

Antes deste sistema começar a operar, a lubrificação do Cabo era realizada

por um operador, que despejava óleo lubrificante sobre a bobina conforme julgasse

necessário, enquanto o cabo era enrolado. Isto tornava a lubrificação na grande

maioria dos casos muito ineficiente, ou pela falta, ou pelo excesso de fluído aplicado.

E ainda, nem sempre essa operação era realizada, justamente por ser ineficiente.

Além destas características, havia ainda o enorme risco associado a se ter um

operador em pé ao lado da bobina enquanto esta se movimentava com o cabo sob

tensão. Qualquer distração do operador poderia gerar um grave acidente, tendo em

vista o elevadíssimo torque gerado pelo motor que movimenta a bobina. Todos estes

aspectos justificam os esforços no estudo e desenvolvimento de um sistema

autônomo para realizar a função de lubrificação do cabo de perfilagem.

Assim, ficou claro no desenvolvimento do projeto o objetivo de aumentar a

durabilidade e confiabilidade do cabo de perfilagem, sem que para isso fosse

necessário aumentar a carga de trabalho dos operadores e muito menos infringir

regras de segurança no trabalho. Um outro objetivo igualmente importante, foi o de

conceber um sistema que pudesse ser utilizado em qualquer unidade de perfilagem

da Schlumberger (ver seção 3.3), seja esta uma unidade de terra ou de mar.

Com isto em mente, diferentes formas de implementação do lubrificador foram

analisadas, e serão relatadas ao longo deste documento. A implementação final

contempla cinco principais componentes: um circuito controlador, um sensor da

velocidade do cabo, uma válvula proporcional, um tanque reservatório de lubrificante

e um software de controle.

Quanto à forma de trabalho do aluno, a realização do projeto transcorreu

paralelamente à realização de atividades de base (manutenção e preparação para

operações de campo) e operações em campo propriamente ditas. Desta forma, foi

possível ao aluno estar totalmente inserido na realidade da empresa, o que pode ser

visto como um fato extremamente positivo, mesmo que isto tenha deixado o projeto

muitas vezes como um objetivo de segundo plano durante o período de estágio.

Este documento está organizado da seguinte maneira: no Capítulo 2,

descreve-se um pouco da história da Schlumberger e de sua organização atual. No

Capítulo 3 é descrito o segmento Wireline, onde foi desenvolvido o estágio. O Cabo

de Perfilagem é descrito no Capítulo 4, juntamente com a importância de sua

8

conservação. No Capítulo 5 são discutidas algumas alternativas para solução do

problema abordado. Em seguida, no Capítulo 6 é explanada a implementação da

solução escolhida. No Capítulo 7 são expostos os resultados alcançados. No

Capítulo 8, é dada uma breve descrição da rotina do aluno na empresa, tratando das

atividades paralelas ao projeto. E finalmente, no Capítulo 9 são tecidas conclusões

pessoais relativas ao estágio desenvolvido.

9

2 - A Schlumberger

2.1 - Schlumberger Mundial

Fundada há mais de 80 anos, a Schlumberger apresenta-se hoje como líder

mundial no fornecimento de tecnologia, gerenciamento de projeto e soluções para

informação relacionada à indústria de gás e óleo. Atualmente emprega mais de

70.000 pessoas, de mais de 140 nacionalidades e trabalhando em 80 países

diferentes, configurando-se como um verdadeira equipe internacional de trabalho.

Isto reflete a crença da companhia de que diversidade resulta em criatividade,

colaboração e um melhor entendimento das necessidades dos clientes.

As atividades da Schlumberger tiveram início em 1920, com a abertura do

primeiro escritório em Paris. Os criadores da companhia foram o geofísico Conrad

Schlumberger, que já em 1912 havia concebido a revolucionária idéia de usar

eletricidade no mapeamento de rochas subterrâneas, e seu irmão engenheiro Marcel

Schlumberger. Durante a década de 20 foram feitas as primeiras pesquisas

geofísicas na Europa, Canadá, EUA, África do Sul, Índia, Venezuela e antiga União

Soviética.

Figura 1 - Início das atividades da Schlumberger

10

Nos anos seguintes houve uma intensa expansão da Schlumberger, sendo

que em 1927 foi feito o primeiro perfil elétrico em Pechelbronn, França. A perfilagem

correspondia à avaliação da resistividade da rocha, mostrando em que profundidade

encontravam-se as regiões porosas passíveis de conterem óleo, caracterizando

assim a formação geológica do poço de petróleo. Em 1929 foi feita em Kern County,

Califórnia a primeira perfilagem nos EUA. Já no ano de 1934 os trabalhos se

estendiam pela Alemanha, Argentina, Equador, México, Áustria e Borneo,

totalizando 122 engenheiros. Em 1940 a sede da Schlumberger foi transferida para

Houston, Texas, onde permanece até hoje.

Figura 2 - Equipamentos utilizados nos primeiros anos da Schlumberger

No período compreendido entre 1987 e 1992, a empresa tomou a decisão de

centralizar sua área de atuação, desviando-se das linhas de negócios que não

couberam dentro do núcleo de seus objetivos, fazendo novas aquisições para

reforçar o sentido preferencial de seu negócio (a indústria petrolífera), reestruturando

a empresa e focando também seus esforços em inovações de baixo custo.

Entre 1993 e 1998, o crescimento lucrativo da Schlumberger foi de grande

significância. Seus recursos se concentraram majoritariamente nas linhas de produto

de maior expansão no mundo. Os novos produtos e serviços entraram para

consolidar sua liderança tecnológica, e assim foi desenvolvida uma cultura

verdadeiramente internacional.

11

Ao longo da sua evolução, a Schlumberger foi crescendo, desenvolvendo e

patenteando novas tecnologias, englobando as outras empresas que trabalhavam

em conjunto, tornando-se hoje a maior indústria de serviços de petróleo do mundo.

2.2 - Schlumberger Brasil

Em dezembro de 1945 foi feito pela Schlumberger o primeiro perfil elétrico do

Brasil para o Conselho Nacional de Petróleo do Brasil, no Campo de Candeias,

Bahia. Com a criação em 1953 da Petróleo Brasileiro S.A. (Petrobras) por Getúlio

Vargas, a indústria petrolífera nacional teve um extraordinário crescimento, que foi

acompanhado pela Schlumberger no Brasil.

Em 1954 a Schlumberger atua na perfuração do primeiro poço em lâmina

d’água no Brasil, no Campo de Dom João Mar, na Bahia, com lâmina d’água de 3

metros. Em 1968 foi descoberto o primeiro poço de produção offshore brasileiro, no

Campo de Guaricema, Sergipe, com a presença da empresa como prestadora de

serviço.

Figura 3 - Perfilagem no primeiro poço offshore na Bahia, lâmina d´água de 3 metros

Outro marco importante para a Schlumberger foi a primeira perfuração

direcional realizada pela empresa no Brasil, no Campo de Enchova, de onde foi

extraído o primeiro barril de óleo da Bacia de Campos.

12

Atualmente a Schlumberger conta com 6 Bases Operacionais e 5 escritórios

em diferentes locações do Brasil (Rio de Janeiro-RJ, Aracaju-SE, Catu-BA, MacaéRJ, Manaus-AM, Mossoró-RN, Natal-RN, São Mateus-ES, Urucu-AM e Vitória-ES),

totalizando mais de 1.200 funcionários.

2.3 - Linhas de Produto da Schlumberger

Atualmente a Schlumberger está estruturada em dois principais segmentos de

atuação, “Oilfiled Services” (OFS), responsável por todos os trabalhos conduzidos no

campo de petróleo e “WesternGeco” (WG), atuante na parte de sísmica na

prospecção de petróleo.

A

empresa

também

apresenta-se

dividida

em

espaços

geográficos

(Geomarkets): ECA (Europe/Caspian&Africa), NAM (North America),

LAM (Latin

America) e MEA (Middle East & Asia) e Schlumberger Russia.

Western GECO (WG)

Segmento responsável pela exploração sísmica tanto marinha quanto

terrestre. No mar, utiliza barcos sensores para identificar as áreas mais propícias a

conterem as rochas que armazenam o óleo.

Data Management (D&CS)

Schlumberger Information Solutions (SIS): desenvolve software

para as diversas atividades de exploração e responde pela venda e suporte dos

softwares para os clientes.

Data Consulting Services: presta consultoria nos diversos softwares

de interpretação de dados para os clientes, fazendo caracterização de reservatórios,

otimização de produção e planejamento de desenvolvimento de campo. Trabalha em

parceria com os outros segmentos.

Well Completions e Productivity (WC&P)

Produção: responsável por retirar amostras do poço e analisá-las.

Realiza também o teste do poço para analisar o seu comportamento durante a

13

produção. O teste (testing) oferece indicações de tamanho de reservatório, tempo de

produção e produção diária.

Completação: responde pela completação do poço, quando são

colocados os equipamentos necessários para a produção, e também pela tecnologia

multilateral, que permite a perfuração de vários poços a partir de uma seção inicial

comum a todos eles.

Drilling & Measurements (D&M)

Diante do provável local do reservatório, a equipe de perfuração realiza as

primeiras tentativas de encontrá-lo. Este segmento possui três tecnologias principais:

a primeira mostra a broca em tempo real em um plano 3D, permitindo monitorar o

curso da perfuração; a segunda possibilita comandar a broca, permitindo construir

poços sinuosos; e a terceira conta com a possibilidade de logging (perfilagem) em

tempo real.

Reservoir Evaluation Wireline (REW):

Segmento original da companhia, estuda toda a extensão do poço para a

análise da formação geológica ao seu redor. Seus gráficos (perfis) indicam, entre

diversas outras características do poço, em quais profundidades encontra-se o óleo.

Well Services (WS):

Responsável pela cimentação e estimulação do poço. A cimentação é feita

para evitar que os fluídos se misturem ou que as paredes do poço desmoronem. A

estimulação aumenta a permeabilidade da formação, agilizando assim a produção.

Os trabalhos relacionados à Flex Tubos também são feitos pela WS.

Integrated Project Management (IPM):

Realiza o gerenciamento de sistemas complexos para o cliente, integrando

diferentes serviços oferecidos pela companhia.

Na Figura 4, é possível se ter uma idéia de como estas linhas de produto

estão relacionadas, a fim de atender às necessidades do cliente.

14

Figura 4 - Linhas de Produto da Schlumberger

15

3 - REW – Reservoir Evaluation Wireline

A Wireline é a linha de produto mais tradicional da Schlumberger. Foram os

trabalhos de wireline que deram origem à empresa, e de certa forma, foi a

Schlumberger que deu origem às atividades de wireline.

O resultado principal dos trabalhos da Wireline são os perfis gerados. Estes

são gráficos da profundidade do poço versus alguma propriedade física da

formação, como resistividade, porosidade, densidade, entre outras.

Os dados dos perfis podem ser utilizados para identificação e caracterização

de fluídos afim de determinar intervalos de interesse para produção de óleo e/ou

gás. Perfis são também utilizados para correlação estratigráfica, ou seja, servem de

referência para saber as profundidades reais do poço.

Figura 5 - Esquema de Perfilagem

Há dois segmentos dentro de linha de produto Wireline: Poço Aberto (Open

Hole) e Poço Revestido (Cased Hole).

3.1 - Poço Aberto

Trabalhos em poço aberto são realizados imediatamente após a perfuração

de uma seção do poço. São as primeiras e mais importantes medições. Elas definem

a real profundidade do poço e servem de referência para qualquer outra intervenção

16

que se faça no mesmo posteriormente. Neste momento, há apenas a lama de

perfuração no poço, em contato direto com a formação.

Várias medições podem ser feitas à poço aberto. A fim de levantar as

principais características físicas de interesse (resistividade, densidade e porosidade),

ou até mesmo de gerar imagens das interfaces entre os fluídos presentes na

formação atravessada pelo poço.

As ferramentas utilizadas nesse segmento possuem um diâmetro médio de 33/8 de polegada (8,5725 cm) e comprimento variando em média entre 3 e 20 pés

(0,9144 e 6,096 m). Para descer no poço, estas são conectadas umas às outras

formando strings. O comprimento das strings varia entre 30 e 130 pés (9,144 e

39,624 m). As ferramentas suportam temperaturas de até 260ºC e pressões de

20.000 psi.

A string mais utilizada em poço aberto é a Plataform Express (PEX)

constituída por três ferramentas, conforme ilustrado na Figura 6. Ela realiza três

diferentes medições: Resistividade, Densidade e Porosidade (Neutron Gama Ray). É

muito comum acrescentar à esta string uma ferramenta com emissor de ondas ultra

sônicas, para se ter uma segunda medida de porosidade. O nome da string passa a

ser PEX/Sônico.

Figura 6 - String PEX

17

Figura 7 - String PEX/Sônico

Os dados adquiridos são enviados através do cabo de perfilagem até a

unidade de perfilagem. Essa pode estar em um caminhão, no caso dos poços

terrestres (onshore), ou em uma unidade Skid, no caso de poços marinhos

(offshore). Os dados são então processados e o perfil é criado. Um exemplo de perfil

pode ser visto no canto direito da Figura 6.

3.2 - Poço Revestido

Os trabalhos de poço revestido são realizados depois que o poço, como o

próprio nome já diz, recebeu um revestimento metálico, para evitar que a formação

ceda e feche o poço. Em sua maioria, estes trabalhos tem o objetivo de fazer

manutenções no poço afim de reavaliar e/ou melhorar sua produção.

Neste caso, não há lama de perfuração, apenas um fluído para manter a

pressão estática do poço. Ou, em alguns casos, apenas o próprio fluído da formação

(petróleo cru).

As medições tomadas nestes trabalhos fornecem, entre outros, dados sobre a

qualidade da cimentação por trás do revestimento, ou novamente, dados sobre a

interface entre os fluídos existentes na formação atravessada pelo poço.

18

Os diâmetros das ferramentas variam bastante, pois as mesmas podem ser

introduzidas no poço por dentro da coluna de produção (diâmetros menores) ou por

dentro do revestimento, após a retirada da coluna (diâmetros maiores).

Figura 8 - Ferramentas utilizadas em poço revestido

Este segmento é também responsável pelo canhoneio dos poços. Ou seja, a

detonação de explosivos em profundidades especificadas para gerar um caminho

através do revestimento para que o fluído a ser produzido possa sair da formação e

chegar ao interior do poço.

As cargas explosivas utilizadas em canhoneios podem gerar diferentes tipos

de perfurações. Com maior ou menor penetração, com uma densidade maior ou

menor de furos por pé, etc. Os diâmetros dos canhões também variam muito,

chegando a até 7 polegadas (17,78 cm), dependendo do diâmetro do revestimento

que se deseja perfurar.

Estas cargas têm uma geometria e uma composição de explosivos (RDX,

HMX, entre outros) específicas, de modo que, quando detonadas, geram uma onda

de pressão direcional, perpendicular ao eixo do poço, e que perfura a formação

deixando o mínimo de detritos nesta. A ordem de grandeza média desta onda de

pressão é de 4.000.000 (quatro milhões) de psi, e a penetração média na formação

é de 60cm

19

Figura 9 – Canhões de 4 polegadas e densidade de 4 jatos por pé (já disparados)

3.3 - Unidade de Perfilagem

Uma Unidade de Perfilagem tem como elementos principais: o guincho e seus

acionamentos, a bobina (acionada pelo guincho) onde fica enrolado o cabo, um

medidor da tensão no cabo, um medidor da velocidade do cabo e profundidade da

ferramenta, e finalmente o sistema de aquisição, processamento e controle de todos

os dados e sinais necessários aos trabalhos de perfilagem, que atualmente é

denominado sistema MAXIS.

Como já mencionado, as unidades podem ser “de terra” ou “de mar”, sendo

que a diferença entre elas está basicamente no fato de que as unidades de terra

estão acopladas a caminhões, o que não acontece nas de mar. Além disso, as

unidades de terra podem ter tamanhos diferentes, dependendo do tipo de trabalho

que venham a desempenhar. A Figura 10 ilustra alguns tipos de unidade de terra e

uma de mar.

20

Figura 10 - Diferentes Unidades de Perfilagem da Schlumberger

Os elementos principais, no entanto, estão presentes em todos os tipos de

unidades

invariavelmente.

E

embora

alguns

destes

elementos

tenham

características construtivas diferentes dependendo da unidade a que se destinam,

dois deles são sempre idênticos, o medidor de tensão (CMTD – Cable Mounted

Tension Device), e o medidor de velocidade e profundidade (IDW – Integrated Depth

Wheel). Estes tiveram maior relevância no desenvolvimento do sistema descrito

neste. A Figura 11 ilustra o CMTD. Uma ilustração do IDW pode ser vista na Figura

17.

21

Figura 11 - CMTD (Cable Mounted Tension Device)

Finalmente, na Figura 12, é ilustrada a parte traseira de uma das unidades de

perfilagem da base de São Mateus, ainda suja após voltar de um trabalho. Nesta

foto, destaca-se a bobina, onde estão enrolados, neste caso, 4.440 metros de

Hepta-Cabo 7-39LX (ver próxima seção). Destaca-se também o braço do spooler, a

estrutura que fica suspensa por cima da bobina, servindo de suporte e dando

mobilidade ao CMTD e ao IDW, de maneira que estes estejam sempre alinhados

com a posição do cabo na bobina.

22

Figura 12 – Parte traseira de uma Unidade de Perfilagem Terrestre

23

4 - Cabo de Perfilagem

O Cabo de Perfilagem é a principal ferramenta para os trabalhos de Wireline.

E também é um dos itens mais caros para aquisição pelas bases, justamente por ser

uma peça única, ou seja, não há como substituir componentes ou partes defeituosas

de um cabo, como se faz com todas as outras ferramentas.

Este possibilita três funções essenciais:

•

Suporte Mecânico para ferramentas no poço.

•

Conexão Elétrica entre unidade e instrumentos nas ferramentas.

•

Medição de Profundidades das ferramentas dentro do poço.

Há três tipos básicos de cabos: Monocabos, Cabos Coaxiais e Hepta-Cabos.

Cada um se destina a diferentes tipos de trabalho, no entanto, o Hepta-Cabo é muito

mais utilizado, devido à sua versatilidade. Um exemplo típico de hepta-cabo é

ilustrado na Figura 13.

Figura 13 - Esquema de um Hepta-Cabo típico

Há ainda muitas variedades de cabos de perfilagem dependendo do material

de isolação utilizado, da temperatura à que se destinam, do tipo de malha, etc.

Todos os cabos de perfilagem da Schlumberger são designados por um código alfanumérico do tipo “x-xxxx” onde:

•

Posição 1 = número de condutores

24

•

Posição 2 = traço

•

Posição 3 e 4 = diâmetro em centésimos de polegada

•

Posição 5 e 6 = material da jaqueta e material de isolação.

A Figura 14 ilustra a construção de um cabo tipo 7-46NT, ou seja, um cabo

com sete condutores elétricos, diâmetro de 0.46’’, jaqueta de Neoprene e material de

isolação de Teflon.

Figura 14 - Esquema de um Hepta-Cabo 7-46NT

Toda vez que um cabo de perfilagem é exposto às condições do poço, este

deve ser devidamente limpo e lubrificado antes de ser enrolado em sua bobina, para

evitar, na medida do possível, a corrosão do mesmo.

Nos trabalhos em poço revestido, pelo fato de o fluído dentro do poço na

grande maioria dos casos não ser corrosivo, e muitas vezes ser o próprio petróleo, a

lubrificação não se faz necessária. É feita apenas a limpeza, comprimindo borrachas

em volta do cabo de perfilagem através da injeção de ar comprimido num dispositivo

chamado Stuffing Box, que serve para evitar que o fluído do poço seja lançado para

fora do mesmo, devido a, entre outros motivos, tiros de canhão no fundo do poço.

Já nos trabalhos em poço aberto, o fluído presente no poço, como já

mencionado, é a lama de perfuração. Esta pode ser à base de água ou à base de

óleo, e na grande maioria dos casos, especialmente nas lamas à base de água, é

uma solução dita “salina”. Essa característica a torna extremamente corrosiva, e faz

25

com que as malhas de metal dos cabos de perfilagem se desgastem

prematuramente caso os mesmos não sejam limpos e lubrificados.

Nesse tipo de trabalho, não há Stuffing Box, e não há borrachas para limpar o

cabo de perfilagem como nos poços revestidos. A limpeza é feita com jatos de ar

comprimido disparados continuamente no cabo através de uma ferramenta

especialmente desenhada para tal. Um exemplo de uma ferramenta desse tipo pode

ser visto na Figura 15.

Figura 15 - Limpador de cabos a ar comprimido

No entanto, para a lubrificação não há uma ferramenta padronizada na

Schlumberger, na maioria das locações, a mesma é feita manualmente, por um

operador, que fica ao lado da bobina despejando lubrificante sobre o cabo de

perfilagem enquanto o mesmo é enrolado pela última vez, ao fim do trabalho.

Porém, pela ineficiência deste método, e pela prioridade de outras operações

desempenhadas pelos operadores ao fim dos trabalhos, muitas vezes nem mesmo

esta lubrificação manual é feita. Como resultado, em alguns dias enrolado na bobina

o cabo de perfilagem pode ficar bastante corroído, dependendo do tipo de fluído a

que o mesmo foi exposto. Na Figura 16, é feita uma comparação entre um cabo em

bom estado e um cabo corroído, dias após um trabalho em poço aberto.

26

Figura 16 - Cabo de perfilagem corroído (acima) e em boas condições (abaixo)

4.1 - Importância da Lubrificação do Cabo de Perfilagem

Em um cabo de perfilagem corroído, os fios tanto da malha externa quanto da

interna perdem sua resistência mecânica. E são estes os fios responsáveis por

resistir às tensões aplicadas no cabo de perfilagem. Estas tensões, em condições

normais de operação, correspondem apenas ao peso da ferramenta inserida no

poço somado ao peso da porção do próprio cabo também inserido no poço.

Sob estas condições, dificilmente haverá problemas de rompimento dos fios

das malhas. Pois para tal, a corrosão teria de ser muito acentuada, e esta

dificilmente passaria despercebida pelos profissionais trabalhando com o cabo.

Os problemas aparecem quando a tensão aplicada no cabo de perfilagem

excede o valor acima mencionado. Isso é necessário durante as tentativas de soltar

a ferramenta ou o próprio cabo quando estes, por diversas e recorrentes razões,

27

prendem nas paredes da formação. Neste momento, uma corrosão que numa rápida

inspeção visual parecia negligenciável, pode causar o rompimento de um ou mais

fios, aumentando ainda mais a tensão sobre outros e culminando com o rompimento

total do cabo de perfilagem.

Este rompimento indesejado do cabo de perfilagem faz com que o pedaço do

cabo que sobrou entre o ponto de ruptura e a cabeça da ferramenta, fique embolado

por cima da mesma. Quando este pedaço tem apenas alguns centímetros, ou seja, a

ruptura aconteceu muito próxima à cabeça da ferramenta, é possível pescar a

mesma.

A operação de pescaria consiste em buscar a ferramenta no fundo do poço

com a ajuda da coluna de produção (poços revestidos) ou de perfuração (poços

abertos). Isto acarreta elevados custos operacionais e tempo extra de aluguel da

sonda sobre o poço.

No entanto, quanto maior o pedaço de cabo embolado no poço, menores são

as chances de sucesso da pescaria, o que pode inviabilizar a recuperação da

ferramenta. E mais ainda, caso este pedaço seja realmente grande, por exemplo

algumas centenas de metros, pode ser necessário abandonar totalmente o poço.

Ou seja, o rompimento de um cabo de perfilagem dentro de um poço de

petróleo pode gerar gigantescos prejuízos, o que torna evidente a importância de se

evitar tal situação a praticamente todo custo.

E é isto que os procedimentos da Schlumberger determinam. Muitas vezes,

sob uma pequena suspeita de avaria num cabo de perfilagem, vários metros são

cortados e descartados para não se correr o risco de rompimento.

Quando a corrosão detectada divide duas grandes seções de cabo, pode

também ser feito um splice, ou seja uma emenda de duas seções de cabo, numa

maneira muito peculiar e trabalhosa, onde cada fio que compõe o cabo é soldado ao

seu correspondente a metros de distância da solda de outros dois fios e assim

sucessivamente, fazendo com que a emenda se espalhe por vários metros no cabo

resultante. Estas operações de cortes e/ou splices se repetem até que o cabo de

perfilagem tenha que ser totalmente descartado e substituído por um novo.

28

Os custos envolvidos na aquisição e manutenção corretiva de cabos de

perfilagem

foram

apontados,

numa

estatística

em

âmbito

mundial,

como

aproximadamente US$20.000.000,00 (vinte milhões de dólares) anuais.

Nesta mesma estatística, foi apontada a possibilidade de economia de 25% a

50% deste valor caso fossem feitas mais manutenções preventivas para evitar a

corrosão dos cabos de perfilagem, o que aumentaria suas vidas úteis. Ou seja, seria

possível economizar US$10.000.000,00 (dez milhões de dólares) anuais, e ainda

evitar todo trabalho extra das manutenções corretivas.

E como a correta lubrificação dos cabos de perfilagem é uma das melhores

manutenções preventivas disponíveis, desenvolver o sistema de lubrificação

autônomo aqui descrito foi a maneira escolhida para explorar esta possibilidade de

economia.

29

5 - Alternativas para Solução do Problema

Como os sistemas de limpeza do cabo de perfilagem, com a Stuffing Box ou

com o limpador a ar comprimido, são eficazes, decidiu-se por mantê-los inalterados,

concentrando os esforços do projeto apenas na lubrificação.

Percebeu-se através da pesquisa em registros na rede online de

compartilhamento de conhecimento da Schlumberger, o sistema InTouch, e através

de conversas com operadores experientes, que os agentes químicos da lama de

perfuração responsáveis pela corrosão, podem ser inibidos na presença de óleo

lubrificante. Ou seja, a aplicação de lubrificante sobre o cabo de perfilagem é

suficiente para protegê-lo da corrosão. Por esta razão, e pela simplicidade da idéia,

esta foi a maneira escolhida para se fazer a correta lubrificação.

Dois requisitos de robustez foram prontamente estabelecidos antes da

elaboração de qualquer proposta de solução para o problema. O primeiro deles foi o

de resistência a choques mecânicos. Isto porque, devido à robustez dos demais

equipamentos nas unidades, os operadores de campo estão acostumados a não se

preocupar em evitar estes choques. E também há os choques acidentais, que

acontecem enquanto as unidades de perfilagem terrestres viajam a caminho ou de

volta do poço, e quando as unidades marinhas são colocadas ou retiradas das

plataformas de petróleo.

O segundo requisito de robustez está relacionado às condições climáticas e

de limpeza às quais a unidade de perfilagem é submetida. Resumidamente, o

sistema desenvolvido deverá funcionar perfeitamente mesmo debaixo de chuva e

num ambiente extremamente sujo. E ainda deverá resistir a jatos d`água sob

pressão e solventes utilizados na limpeza da unidade de perfilagem.

Finalmente, o sistema deverá ter mínima dependência dos aspectos

particulares de cada unidade. Ou seja, deverá ser possível instalar o sistema de

lubrificação em qualquer unidade de perfilagem da Schlumberger, seja esta de terra

ou de mar.

Levando em conta estes requisitos, partiu-se para uma análise de alternativas

para aplicar sempre a quantidade correta de lubrificante sobre o cabo de perfilagem.

30

O primeiro passo foi decidir qual seria a variável a ser controlada pelo

sistema. E optou-se, por controlar a espessura da camada de fluído lubrificante

sobre o cabo de perfilagem. Em seguida, foi necessário definir qual seria a variável a

ser manipulada pelo controlador. Decidiu-se utilizar para tal, a abertura de uma

válvula controladora. Esta válvula estaria regulando o fluxo de fluído lubrificante

entre um reservatório e a superfície do cabo de perfilagem.

Demonstra-se a consistência da escolha deste par de variáveis, numa análise

em regime permanente, da seguinte maneira:

Para o cabo de perfilagem movimentando-se linearmente a uma velocidade

v , aplica-se sobre o cabo, num tempo Δt , um volume de fluído lubrificante

V = v.ε .π .D.Δt . Onde ε é a espessura da camada de lubrificante que se deseja

depositar sobre a face superior do cabo (variável a ser controlada), e D é o seu

diâmetro.

Ao mesmo tempo, o volume de lubrificante fluindo da saída do tanque

reservatório em direção ao cabo de perfilagem, neste mesmo intervalo de tempo Δt ,

é expresso por V = q.Δt , onde q é a vazão de lubrificante saindo do reservatório.

Esta vazão pode ser expressa por q = c f .φ ΔP , onde c f é o coeficiente de fluxo,

considerado constante, φ é a abertura da válvula, e ΔP é diferencial de pressão que

se estabelece entre a pressão dentro do reservatório e a pressão atmosférica na

superfície do cabo.

Assim, tem-se v.ε .π .D.Δt = q.Δt = c f .φ ΔP Δt , que prova a existência de uma

relação diretamente proporcional entre a espessura da camada de fluído lubrificante

sobre o cabo de perfilagem ( ε ), e a abertura da válvula controladora ( φ ).

Indo além, quando se estabelece um ΔP constante, ou em outras palavras,

se mantém constante a pressão dentro do reservatório, pode-se juntar todas as

constantes da equação v.ε .π .D = c f .φ ΔP sob uma única constante C , e se obtém a

relação:

v.ε = C.φ

Finalmente, a partir desta relação, prova-se que para controlar a espessura

da camada de lubrificante sobre o cabo de perfilagem ( ε ), é necessário agir apenas

31

sobre a abertura da válvula controladora ( φ ). E a velocidade linear do cabo ( v ),

aparece como única perturbação. Pois todas as outras perturbações (temperatura

ambiente,

umidade

relativa

do

ar,

etc.)

foram

negligenciadas

ao

serem

representadas pela constante C .

De posse destas deduções, iniciou-se uma pesquisa para encontrar

medidores para a variável controlada escolhida ( ε ). Porém, infelizmente, os

medidores de espessuras de filmes de fluído encontrados não atendiam aos

requisitos de robustez citados no início deste capítulo. Principalmente porque

deveriam ser acoplados e desacoplados ao cabo de perfilagem no inicio e fim de

cada trabalho.

Percebeu-se então a possibilidade de se controlar a espessura da camada de

lubrificante ( ε ) sem medi-la diretamente, porém, medindo a única perturbação

presente. Ou seja, o controle de ε seria feito medindo a velocidade linear do cabo

( v ), e atuando na abertura da válvula ( φ ).

Desta maneira, a lei de controle deveria ser φ = Kp.v , com Kp = ε

C

.

De fato, tornou-se muito mais fácil atender aos requisitos de robustez optando

por medir a velocidade linear do cabo de perfilagem em vez de medir a espessura do

lubrificante sobre o mesmo. Mais detalhes sobre esta medição podem ser

encontrados na seção seguinte. E no Capítulo 6, são detalhados todos os outros

aspectos da implementação do sistema.

5.1 - A Medição da Velocidade Linear do Cabo

A velocidade linear de subida ou descida do cabo de perfilagem é controlada

pelo Guincheiro, ou seja, o operador que fica responsável pelo movimento da

ferramenta dentro do poço, e atua nos controles do guincho da unidade. Esta

velocidade varia conforme o Guincheiro julga necessário, assim, a medição desta

deve ser contínua, para estar sempre atualizada.

A primeira idéia foi utilizar o dado de velocidade do cabo de perfilagem já

disponível na unidade, proveniente do IDW (Integrated Depth Wheel). Este

dispositivo possui dois encoders óticos acoplados aos eixos de duas roldanas

(Wheel) que ficam pressionadas contra o cabo e giram com o movimento deste.

32

Assim, é possível inferir com a ajuda deste equipamento, tanto a profundidade da

ferramenta (quantidade de cabo dentro do poço) quanto a velocidade de subida ou

descida do cabo de perfilagem. Na Figura 17 é ilustrado o IDW, e na Figura 11, é

ilustrada sua posição na unidade.

Figura 17 - IDW (Integrated Depth Wheel)

A idéia inicial seria utilizar os pulsos gerados por um destes encoders para

calcular a velocidade. Porém, os sinais gerados pelo IDW são de crucial importância

para as operações de wireline, o que impede qualquer tentativa de adquiri-los antes

que estes cheguem ao sistema de aquisição e processamento dos dados, o MAXIS,

por questões de segurança.

Portanto, o dado só estaria disponível através de um protocolo RS232 numa

saída do sistema MAXIS. Misturado, no entanto, a uma enorme quantidade de

outras informações. Seria necessário filtrar todas estas para obter a velocidade do

cabo como era desejado.

Foi feita então uma nova consulta ao InTouch em busca de como fazer esta

filtragem, porém, esta resultou em uma sugestão de não utilizar o dado proveniente

do IDW pois haveria diversos problemas de confidencialidade de informação

(protocolos e código utilizado) devido ao status de estagiário do aluno, e além disso,

toda vez que o sistema MAXIS fosse atualizado, o lubrificador de cabos poderia

deixar de funcionar.

33

Decidiu-se então fazer um medidor de velocidade independente, destinado

apenas a fornecer a velocidade linear do cabo ao sistema lubrificador de cabos. Para

tal, foram cogitados alguns lugares na unidade onde poderia ficar o medidor, assim

como alguns princípios de medição a serem utilizados.

Foram analisadas possíveis implementações com encoders óticos adicionais,

sensores magnéticos e sensores óticos.

A solução utilizando um sensor ótico mostrou-se mais adequada. Em primeiro

lugar, porque o sensor utilizado tem baixíssimo custo, e é facilmente encontrado em

revendedores nacionais, sendo vendido por unidade. Já os encoders óticos, têm um

custo maior e sua instalação não seria tão trivial. E os sensores magnéticos

encontrados, eram vendidos apenas em grandes quantidades, assim como os imãs

que seriam necessários para gerar os pulsos necessários.

Além disso, a escolha do sensor ótico agregou versatilidade ao sistema.

Como o cabo faz girar roldanas tanto no CMTD quanto no IDW, bastaria soldar uma

pequena haste perpendicular ao eixo de rotação de qualquer uma destas roldanas e

posicionar o sensor ótico apropriadamente para se ter uma freqüência de pulsos

diretamente proporcional à velocidade do cabo.

Evita-se assim, maiores alterações nos equipamentos já utilizados nas

unidades. E também minimiza-se a dependência que o projeto teria dos detalhes

construtivos de cada equipamento, caso estes sejam remodelados.

34

6 - Implementação

O projeto pode ser divido em cinco componentes principais: o sensor ótico, o

reservatório pressurizado de lubrificante, a válvula controladora do fluxo de

lubrificante, o circuito de controle e o software de controle. A seguir, serão descritos

os detalhes da implementação de cada um destes componentes.

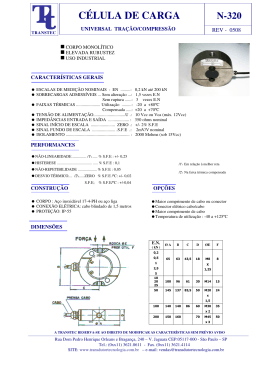

6.1 - Sensor Ótico

O sensor escolhido foi o CNY70, fabricado pela empresa Vishay

Semiconductors. As razões para a escolha deste modelo foram a facilidade em

encontrá-lo no mercado nacional, seu baixo custo e seu encapsulamento, que facilita

seu uso na aplicação desejada. A Figura 18 ilustra o sensor escolhido.

Figura 18 - Sensor Ótico CNY70

Para posicioná-lo de maneira eficiente para uma boa leitura, foi escolhido

como apoio o CMTD, devido à facilidade de acesso ao cabo de perfilagem, que

passa no interior deste equipamento, porém permanece bastante exposto, como

pode ser visto na Figura 11.

O sensor é excitado periodicamente por uma pequena haste soldada na

roldana exterior do CMTD, conforme ilustrado na Figura 19. Assim, são gerados

pulsos de tensão a cada passagem da haste por baixo do sensor. Logicamente, a

freqüência destes pulsos, é diretamente proporcional à velocidade angular da

roldana, que por sua vez, é diretamente proporcional à velocidade linear do cabo.

Tem-se assim, uma medição satisfatória da velocidade do cabo para ser utilizada

pelo sistema.

35

Figura 19 - Haste adicionada à roldana externa do CMTD

O circuito utilizado para tratar o sinal do sensor é composto por um ampop e

um arranjo de resistores, conforme ilustrado na Figura 20. Além disso, há um

potenciômetro de 500Ω para o ajuste de ganho do ampop.

Figura 20 - Circuito de tratamento de sinal do Sensor

Com

este

arranjo,

o

sensor

entrega

ao

ampop

uma

tensão

de

aproximadamente 16mV, quando não obstruído pela haste, e 25mV quando

obstruído. O ganho do ampop foi então regulado para entregar a máxima tensão

possível sem que o mesmo sature.

Como a saturação do ampop acontece quando a saída do mesmo é de

aproximadamente 3,7V, o ganho foi ajustado de maneira que quando o sensor

entrega uma tensão de aproximadamente 25mV, a saída do ampop seja

aproximadamente 3,7V. Seguindo a equação que rege o ganho do ampop:

36

Vsaída = (1 + R4

Pot

) * Ventrada , com R4 e Pot nas posições indicadas pelo circuito da

Figura 20.

Este sinal amplificado em tensão é então passado a uma porta analógica do

microprocessador PIC, presente no Circuito de Controle (Seção 6.4) para ser

devidamente interpretado e utilizado no cálculo da velocidade do cabo. Mais

detalhes sobre este cálculo podem ser vistos na Seção 6.5.

A partir do circuito de tratamento de sinal projetado, foi feito o desenho da

placa de circuito impresso a ser confeccionada. Esta foi feita manualmente, devido à

experiência prévia do aluno com o processo de corrosão de placas de cobre com

percloreto de ferro. E também devido à ausência de empresas que produzissem

placas de circuito impresso na cidade de São Mateus. Os componentes necessários

foram, em sua maioria, comprados de um fornecedor na cidade de São Paulo – SP,

através da internet, devido à também ausência de fornecedores adequados na

cidade de São Mateus.

Na Figura 21 é ilustrado o layout da pequena placa e a montagem da mesma.

Figura 21 - Circuito de tratamento de sinal do sensor

6.1.1 - Suporte e Encapsulamento

Como este circuito fica na parte externa da unidade, está exposto não só às

condições climáticas, mas também à sujeira que se adere ao cabo e aos

equipamentos por onde o cabo passa, especialmente o CMTD, que é o equipamento

onde o sensor fica acoplado. Além disso, há uma preocupação com o momento em

que a unidade é lavada após um trabalho, onde é usada água sob pressão e/ou

solventes para retirar o óleo (trabalhos em poço revestido) ou lama (trabalhos em

poço aberto) residuais.

37

Por esta razão, o circuito do sensor foi colocado dentro de uma caixa de

plástico transparente, de maneira que a leitura do sensor, apesar de prejudicada

continuasse significativa, e o circuito ficasse protegido contra estas adversidades.

Uma segunda preocupação está relacionada aos choques mecânicos que o

CMTD recebe, e que, por sua vez poderiam danificar o sensor. Foi feito então um

suporte de alumínio que protege a caixa plástica com o circuito contra estes

choques, especialmente nos momentos em que o cabo é armado e desarmado no

CMTD.

Este suporte também posiciona a mangueira ligada na saída da válvula

controladora. De maneira que o óleo lubrificante seja aplicado em cima do cabo

enquanto este passa por baixo deste mesmo suporte.

Na Figura 22, estão ilustrados tanto o encapsulamento quanto o suporte de

alumínio.

Figura 22 - Encapsulamento e suporte do sensor ótico

38

6.2 - Reservatório Pressurizado

Para armazenar o óleo lubrificante, foi utilizado um tanque de aço inox, já

existente na base, porém modificado para atender às necessidades do projeto. Para

poder pressurizá-lo, foi alterada a tampa de entrada do óleo, para que esta fosse

estanque.

Foi feita também na própria tampa de entrada de óleo, uma entrada para o ar

comprimido. E finalmente foi utilizada uma saída de óleo na parte baixa do tanque

para conectar a válvula controladora.

O tanque fica preso numa das paredes laterais externas da unidade, acima da

bobina, e é pressurizado através de uma mangueira conectada a saída de um

regulador de pressão. A entrada deste regulador de pressão recebe a pressão de

trabalho da unidade, que é de 120psi. E abaixa esta pressão para 15psi, que é alta o

suficiente para que a válvula controladora opere corretamente, e baixa o suficiente

para mitigar os riscos de acidentes com pressão. Além disso, esta pressão é a

responsável por manter um ΔP constante entre o reservatório e a superfície do cabo

de perfilagem, conforme necessidade explicada no Capítulo 5.

Na Figura 23 estão duas fotos do tanque, que tem capacidade para 14 litros

de fluído.

Figura 23 - Reservatório pressurizado de óleo lubrificante

39

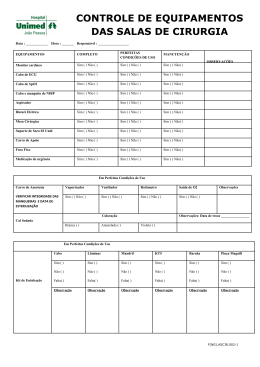

6.3 - Válvula Controladora

A função de atuador foi conferida a uma válvula solenóide proporcional.

Devido a sua robustez, resistindo facilmente às condições do ambiente em que

operaria, à sua facilidade de operação, e à sua boa linearidade.

O fornecedor escolhido foi o fabricante alemão Danfoss. Suas válvulas

solenóides proporcionais são divididas em duas partes, a bobina modulante e o

obturador. Foi escolhido o menor obturador disponível, com ¼ de polegada. E a

bobina modulante escolhida foi a de modelo EV260B, que é modulada por um sinal

em tensão.

A conexão da válvula ao circuito de controle é feita através de três fios. Um de

alimentação (24VDC), outro para Terra, e finalmente um fio independente para o

sinal de modulação de 0 a 10VDC.

A válvula foi acoplada à saída de lubrificante do tanque, através da rosca

existente em seu obturador. Em série à mesma, foi adicionada uma restrição ao

fluxo. O objetivo desta restrição foi o de limitar a máxima vazão de lubrificante, para

que quando o sistema for operado manualmente, ou seja, com a tensão de

modulação

regulada

pelo

Guincheiro,

a

vazão

de

lubrificante

não

seja

acidentalmente excessiva, gerando desperdício e até mesmo a possibilidade de

contaminação do solo abaixo da unidade.

Após esta restrição, foi conectada uma fina mangueira, que leva o lubrificante

até o suporte do sensor, para ser aplicado sobre o cabo.

Vale ressaltar que dentre os cinco elementos principais do sistema, a válvula

foi o único comprado pronto, ou seja, não foi desenvolvido pelo aluno. E

ironicamente, também foi o elemento responsável pelo maior atraso no andamento

do projeto. Em primeiro lugar por ser necessário aguardar o cadastramento do

fornecedor junto a Schlumberger. E depois pelo fato de a bobina modulante ter

apresentado problemas e ter de ser retornada ao fabricante para ser trocada por

outra nova, conforme o termo de garantia.

As ilustrações na Figura 24 foram retiradas da folha de dados da válvula.

40

Figura 24 - Válvula Solenóide Proporcional usada como atuador

6.4 - Circuito de Controle

Para implementar a lógica de controle do sistema, foi decidido usar um

microcontrolador, devido à flexibilidade que este componente agrega ao projeto. A

função primordial do microcontrolador é receber o sinal indicativo da velocidade do

cabo de perfilagem, proveniente do sensor ótico, calcular o sinal de controle

adequado através do software de controle nele gravado, e mandar este sinal à

válvula controladora, para que esta abra proporcionalmente à velocidade lida.

A justificativa para o uso de um microcontrolador, no entanto, está nas outras

funções não triviais que este implementa, como a compensação da luminosidade

local, conforme explanado na seção 6.5.

O modelo escolhido foi o microcontrolador PIC16F877A da fabricante

Microchip. Devido à facilidade de encontrá-lo no mercado nacional, à experiência

prévia do aluno com o mesmo, e ao seu relativo baixo custo.

Para

gravar

o

software

de

controle

na

memória

EEPROM

do

microprocessador, foi adquirido um circuito programador para prototipagem, também

de baixo custo, porém extremamente eficiente para a função a que se destinou.

Passando para as características do circuito, este possui uma interface

RS232, para a comunicação entre o microcontrolador e a porta serial de PC’s

comuns. Esta característica permite que o ganho Proporcional da lei de controle

implementada seja facilmente ajustado. E permite também a visualização, na tela do

41

PC, do status de execução do software de controle, o que facilitou seu

desenvolvimento e facilitará eventuais alterações futuras.

No ANEXO I, é explicado o procedimento para o ajuste deste ganho. Este é o

Procedimento de Calibração que foi deixado na base de São Mateus, para que

qualquer pessoa que opere o sistema possa fazer uma eventual calibração do

mesmo.

Este ajuste é necessário pois, como explicado no Capítulo 5, a lei de controle

utilizada é φ = Kp.v , com Kp = ε

C

. Ou seja, quando se desejar mudar a espessura

da camada de fluído lubrificante sobre o cabo de perfilagem ( ε ), é necessário

reajustar o ganho Kp .

Voltando às características do circuito, este é também responsável por fazer a

conversão do sinal de controle a ser enviado à válvula solenóide proporcional, do

formato Digital (sinal de 12 bits) para o Analógico (0 a 10VDC). Esta conversão é

feita num primeiro estágio por um circuito integrado (DAC) modelo TLV5616. Este

recebe o sinal digital de 12 bits do PIC e envia um sinal analógico em nível TTL a um

ampop (LM324). No segundo estágio, o ampop dobra o valor do sinal TTL para que

o mesmo tenha o range de 0 a 10VDC, que é o sinal utilizado como referência de

abertura pela válvula.

Há ainda uma chave seletora para escolher a fonte do sinal de referência da

válvula. Na posição “Auto”, o sinal enviado é o proveniente do cálculo da ação de

controle feito pelo PIC (após passar pelos dois estágios de conversão). Na posição

“Man”, o sinal enviado é diretamente a tensão resultante da variação de um

Potenciômetro, que pode ser ajustado pelo operador guincheiro a qualquer

momento.

Esta operação Manual do sistema faz um bypass no microcontrolador, e por

conseqüência, ignora a velocidade lida pelo sensor ótico. Esta possibilidade de

operação manual foi implementada pois, como o sensor ótico está acoplado ao

CMTD, e estes devem ser calibrados mensalmente, podem acontecer trocas de

CMTD entre as unidades, e ao menos por enquanto, apenas um CMTD possui um

sensor ótico.

42

Além disso, esta função gera uma alternativa para operação mesmo que haja

falhas no sensor, no microprocessador ou em outras partes do circuito, como

simples capacitores, por exemplo. Isto garante a lubrificação do cabo na ocorrência

de falhas ou curtos-circuitos.

Finalmente, outros importantes componentes são os reguladores de tensão

7824, 7810 e 7805 que entregam as corretas tensões de alimentação para

respectivamente: a Válvula Proporcional (24VDC), o ampop e o potenciômetro

(10VDC) e os demais CI’s (5VDC).

O esquema elétrico do circuito é ilustrado na Figura 25.

Figura 25 - Esquema Elétrico do Circuito de Controle

A partir deste esquema, foi feito o desenho da placa de circuito impresso a ser

confeccionada. Esta, assim como a placa do sensor ótico, foi feita manualmente. E a

43

maioria dos componentes, também adquiridos pela internet através de um

fornecedor em São Paulo.

No ANEXO II, encontra-se a lista dos componentes utilizados tanto no circuito

de controle quanto no circuito do sensor ótico. E também algumas breves instruções

de como montar as placas de circuito impresso.

Nas Figuras 26, 27 e 28 estão ilustrados os desenhos das trilhas da placa,

assim como fotos da montagem final da mesma.

Figura 26 - Arranjo dos componentes eletrônicos na placa

Figura 27 - Face superior (à esquerda) e inferior (à direita) da placa

44

Figura 28 - Montagem final da placa

Para

acomodar

a

chave

seletora

e

o

potenciômetro

mencionados

anteriormente, assim como uma chave liga/desliga, e deixá-los ao alcance das mãos

do guincheiro, foi feito um painel de chaves, conforme ilustrado na Figura 29.

Figura 29 - Painel de Chaves

6.5 - Software de Controle

A linguagem de programação C foi escolhida para o desenvolvimento do

software, principalmente devido à sua simplicidade, tendo em vista que este projeto

deverá ser continuado por outras pessoas na companhia, assim, toda simplificação

45

acaba sendo uma vantagem no contexto da aceitação do projeto como padrão de

lubrificação de cabos de perfilagem.

Para gravar o software no microcontrolador, foi utilizado o ambiente MPLab,

da própria fabricante Microchip , em conjunto com o gravador McFlash da fabricante

nacional LabTools.

O software carregado no PIC é responsável por identificar os pulsos de

tensão provenientes do sensor ótico, registrar a freqüência destes e a partir daí,

calcular a correta ação de controle e enviá-la ao DAC. Para entender como o mesmo

realiza esta função, basta acompanhar os comentários ao longo do código fonte no

ANEXO III.

Este cálculo da ação de controle, utilizando φ = Kp.v , é a função primordial do

mesmo. Há, no entanto, uma outra função igualmente importante que é a de

compensação da luminosidade local.

A tensão entregue pelo sensor varia conforme a luminosidade ambiente, e

como o sistema deve funcionar à qualquer hora (dia ou noite) e sob quaisquer

condições de iluminação artificial, o software tem de levar em conta essa variação.

Esta compensação é feita calculando periodicamente a média do sinal do

sensor (após ser digitalizado pelo PIC) quando o mesmo é considerado em nível

lógico baixo. Em seguida, é estabelecido que o novo limite a partir do qual se

considera o sinal como em nível lógico alto, é o valor da média calculada acrescido

de 15% deste mesmo valor.

Por exemplo, se a média calculada é de 230 (sinal digital correspondente a

aproximadamente 1,12V), qualquer valor acima de 264 (1,29V) será considerado

como um pulso, ou seja, será considerada uma passagem da haste por baixo do

sensor. Este valor de 15% foi estabelecido experimentalmente, após exaustivos

testes.

Desta maneira, o sistema se adapta continuamente às variações de

luminosidade. Um exemplo dessa adaptação é o acendimento de uma lâmpada para

iluminar a bobina durante um trabalho durante a noite, graças a esta função

implementada por software, o sistema se adapta instantaneamente e continua

operando corretamente.

46

Além disso, esta mesma função elimina a necessidade de um segundo sensor

para fazer esta compensação, mais uma vez diminuindo os custos do projeto e

incorporando simplicidade ao mesmo.

No ANEXO III, podem ser encontrados maiores detalhes sobre a

implementação das funções descritas, no software de controle.

47

7 - Resultados

Dentre as principais virtudes do sistema desenvolvido está o fato de este

poder ser instalado em todos os tipos de unidades de perfilagem da Schlumberger,

independentemente do país em que operam, do seu ano de fabricação e se são

terrestres ou marítimas.

Outra virtude é o seu baixo custo, que gira em torno de US$ 400,00, o que

representa muito pouco se comparado com a economia que o sistema gera evitando

as trocas e/ou cortes prematuros dos cabos de perfilagem.

Ainda, devido à sua modularidade, torna-se muito simples implementar

melhorias no sistema sem a necessidade de reprojetá-lo. Facilitando o seu

aperfeiçoamento a cada instalação em uma nova unidade de perfilagem.

Para avaliar o seu desempenho antes de ser instalado na unidade de

perfilagem, o sistema desenvolvido foi testado em bancada. Neste teste verificou-se

o perfeito funcionamento tanto do sensor ótico desenvolvido, quanto do circuito de

controle. Foram também testados e aprovados a estanqueidade do reservatório de

lubrificante e o comportamento do software de controle.

Verificou-se, porém, que a válvula solenóide proporcional apresentava

problemas. Esta não abria de maneira proporcional à tensão enviada pelo circuito de

controle, e sim abria em um só estágio, fornecendo uma vazão fixa,

independentemente do valor da tensão de referência que recebia. A válvula foi então

enviada ao fabricante para ser trocada gratuitamente, segundo os termos de

garantia.

Infelizmente, a nova válvula só chegaria à base de São Mateus após a data

de término do período de estágio do aluno na empresa, apesar de ter sido enviada

ao fabricante um mês antes desta. No entanto, os exaustivos testes e ajustes feitos

nos quatro outros componentes do sistema, indicam que, com a válvula operando

corretamente, o sistema terá o desempenho esperado nos trabalhos em campo.

Para instalar a nova válvula foi dado treinamento a um competente técnico em

automação que atualmente trabalha como operador de campo na base de São

48

Mateus. Este também será o responsável por instalar réplicas do sistema de

lubrificação nas outras unidades de perfilagem da base.

Sendo assim, os resultados positivos dos testes realizados são os que

servem de base para a também positiva avaliação dos resultados alcançados com o

projeto. Afinal, conseguiu-se com um baixo custo, desenvolver um sistema simples e

eficaz, capaz de gerar uma significativa economia para toda e qualquer base da

Schlumberger que o utilize. Não importando o tipo, tamanho ou localidade desta

base.

Abaixo estão algumas fotos que ilustram a montagem final do sistema na

Unidade de Perfilagem MSLC 3058 da base de São Mateus – ES – Brasil.

Figura 30 – Posicionamento do Reservatório e do Sensor na Traseira da Unidade

49

Figura 31 - Suporte do Sensor Ótico com Cabo Posicionado para Operação

Figura 32 - Lado Oposto do Suporte do Sensor Ótico

50

Figura 33 - Controles do Guincheiro no Interior da Unidade

51

8 - Atividades Paralelas ao Projeto

Como o estágio do aluno foi cumprido dentro de uma empresa, foi natural que

as atividades de estágio não se concentrassem apenas no desenvolvimento do

Projeto de Fim de Curso. Muitas outras atividades foram desempenhadas

paralelamente, com o intuito de conhecer o dia-a-dia de um Engenheiro de Campo

da Schlumberger.

Inicialmente, estas atividades concentraram-se nas operações de preparação

das ferramentas e equipamentos, ainda nas dependências da base, para os

trabalhos em campo. Como exemplo, estão o “Fit” das ferramentas, que consiste em

uma limpeza e manutenção básica feita antes de cada trabalho, e o carregamento

de canhões, ou seja, posicionar as cargas explosivas e o cordel detonante dentro

dos canhões para o disparo dentro do poço de petróleo.

Em seguida, já em campo, ou seja, nas áreas onde estavam os poços, eram

desempenhadas atividades de montagem e desmontagem do equipamento de “RigUp” na “boca do poço”. Estas consistem em posicionar e ajustar todos os

equipamentos necessários para colocar dentro do poço a ferramenta a ser corrida,

sustentada pelo cabo de perfilagem.

O conhecimento e domínio destas atividades básicas são de extrema

importância para o bom desempenho de um Engenheiro em trabalhos de campo.

Mesmo que estas sejam atividades normalmente realizadas pelos operadores, cabe

ao engenheiro a verificação da qualidade e segurança na execução de cada uma

delas, para garantir o sucesso de cada operação. A rápida assimilação e adaptação

do aluno a estas atividades contaram como pontos positivos na avaliação do estágio

feita pela empresa.

Além das atividades básicas, o aluno tornou-se responsável pela calibração

mensal dos quatro CMTD´s da base. Realizou manutenções na parte elétrica de

duas das suas unidades de perfilagem. E também realizou testes durante

manutenção de ferramentas de poço aberto, especialmente a ferramenta RFT

(Repeated Formation Test), que é uma ferramenta de amostragem dos fluídos

presentes na formação. Esta ferramenta foi inclusive objeto de uma pequena

52

pesquisa, baseada na documentação da empresa, para que o aluno pudesse auxiliar

as manutenções em campo da mesma.

Estes testes com ferramentas de perfilagem foram também um caminho para

a familiarização com o software “OP” utilizado mundialmente nas unidades de

perfilagem da Schlumberger para operações em campo. Este software é a interface

utilizada pelos engenheiros de campo para operar o sistema MAXIS e configurar

todas as ferramentas de perfilagem. É também utilizado para compor os perfis a

serem entregues ao cliente.

Pelo acúmulo de funções desempenhadas pelo software OP, é indispensável

a um engenheiro de campo da Schlumberger saber utilizá-lo corretamente. O que

torna clara a importância desta familiarização com o software obtida pelo aluno.

Em termos numéricos, o aluno participou de aproximadamente 35 trabalhos

em campo. Numa média de duração de 10 horas para trabalhos em poço revestido,

e 50 horas para trabalhos em poço aberto. Totalizando aproximadamente 550 horas

em campo, excluindo deste total as horas de trabalho na base.

O trabalho desempenhado da forma descrita objetivou adquirir um domínio

completo das operações básicas de campo (para trabalhos em terra), que são

desempenhados pelos operadores de campo, e uma boa noção das funções

desempenhadas pelos engenheiros de campo, tanto na base, quanto propriamente

em campo. E este objetivo foi de fato cumprido.

53

9 - Conclusões

Como bolsista da Agência Nacional do Petróleo, sob o Programa de Recursos

Humanos nº. 34, me comprometi a desenvolver meu projeto de fim de curso no setor

de Petróleo e Gás. E sob esta perspectiva, considero a oportunidade que tive de

estagiar na Schlumberger como única e extremamente engrandecedora. Tanto

profissional, quanto pessoalmente.

Nos seis meses de estágio na Base de São Mateus – ES, foi possível ter uma

perfeita idéia de como é o trabalho de um Engenheiro de Campo do setor de

Petróleo e Gás. O que era um dos principais objetivos que tracei para este estágio.

Além disso, sob a ótica pessoal, posso dizer que foi extremamente entusiasmante

trabalhar com tanta tecnologia, em ambientes tão dinâmicos. E que foi também

muito gratificante trabalhar a maior parte do tempo ao ar livre, sob uma quase total

ausência de rotina.

Outra forte razão para ter me identificado tanto com este ambiente e

condições tão diferenciadas de trabalho, foi o carisma e a competência das pessoas

com as quais trabalhei. Estas confiaram em meu trabalho e me deram total apoio

não só em relação ao desenvolvimento de meu projeto, mas também em relação às

diversas outras atividades que me confiaram tanto na base quanto nos trabalhos em

campo.

Quanto ao Lubrificador de Cabos, objeto principal deste documento, embora

não tenha sido o objeto principal do estágio, há algumas sugestões de melhorias que

deixo desde já, como possíveis objetivos de trabalhos futuros:

A principal delas é uma mudança na maneira como a velocidade do cabo é

medida. Como explanado na Seção 5.1, a maneira ideal de saber a velocidade do

cabo seria utilizar a informação proveniente do IDW. Esta alternativa poderia ser

estudada e implementada por profissionais da Schlumberger que tenham acesso às

informações necessárias, caso seja aprovado dentro da empresa a concepção do

Lubrificador de Cabos utilizada no projeto.

A segunda sugestão, um pouco mais simples de ser realizada que a primeira,

seria utilizar uma válvula controladora com um obturador de menor diâmetro. A fim

54

de permitir uma maior amplitude e resolução na ação de controle a ser calculada

pelo microcontrolador. Esta válvula não foi encontrada no mercado nacional, e teria

um custo muito elevado caso fosse comprada, sob encomenda especial, de

fornecedores de outros países. Porém, caso a concepção do projeto seja aceita,

como já foi dito, seria possível estudar alternativas de redução de custos na compra,

ou até mesmo fabricação, das válvulas.

55

Bibliografia

[1]

Documentos e relatórios presentes na Intranet da Schlumberger (In Touch).

[2]

Thomas, J.E., “Fundamentos de Engenharia de Petróleo”, Rio de Janeiro,

2001

[3]

Schlumberger Wireline & Testing, “Log Interpretation Charts” Houston, 1997.

[4]

F. Pereira, “Microcontroladores PIC – Programação em C”, 5ª edição.

56

ANEXO I – Procedimento de Calibração

57

LUBRIFICADOR DE CABOS

Procedimento de Calibração

Guilherme A. Mafra

Estagiário Engenharia

REW - BRSM

São Mateus, Março de 2007

58

O procedimento de calibração do sistema lubrificador de cabos consiste em

ajustar um único valor de ganho (Kp) que representa a relação entre a velocidade do

cabo e a abertura da válvula do sistema.

Para fazer este ajuste, é necessário conectar o circuito controlador do sistema

a um PC, e mandar o valor numérico desejado através de um software de

comunicação serial (RS232). A calibração pode ser feita a qualquer momento, com o

sistema em uso ou não.

Segue abaixo um procedimento passo a passo para o ajuste do ganho Kp do

sistema.

Passo 1: Conectar o cabo serial ligando o circuito principal do sistema ao PC

que será utilizado.

Figura 34 - Conexão do cabo serial

Passo 2: Executar no PC o programa RS232.exe. Este programa está no cd

do projeto, que deve estar junto a este manual, na pasta RS232. É possível copiar o

programa para o PC que será normalmente utilizado nas calibrações (WFDD por

exemplo), movendo a pasta inteira para qualquer outra pasta do PC.

59

Figura 35 - Tela do programa RS232

Passo 3: Caso o sistema esteja desligado, ligá-lo através da chave Liga /

Desl. no painel de chaves.

Figura 36 - Chave Liga / Desl. à direita

Passo 4: Digitar o caracter 0 no campo “Hex” para sinalizar ao sistema que o

ganho será alterado.

60

Figura 37 - Campo onde são digitados os valores a serem enviados

Passo 5: Pressionar enter (Send) e aparecerá na tela a mensagem:

“Digite o valor de Kp, valor atual Kp=’x’ ”

é necessário então digitar o valor desejado para o ganho do sistema. Este deve ser

um valor positivo de 0 a 255 (variável de 8 bits). O valor desejado deve ser digitado

na forma Hexadecimal. (ver tabela em anexo).

Neste exemplo, foi digitado o character “a”, que equivale ao valor 10.

Figura 38 - Forma de enviar o valor de ganho desejado para o sistema

Passo 6: Pressionar enter (Send) e aparecerá na tela a mensagem:

61

“Novo valor de Kp=’x’ ”.

O sistema já está utilizando o novo valor de Kp, e este ficará gravado em sua

memória mesmo depois de desligá-lo.

Figura 39 - Novo ganho atualizado no sistema