Localização & Arranjo Físico e Fluxo Gestão da Produção Prof. André Luiz Anjos de Figueiredo, M.Sc. Salmo 27: O Senhor é a minha luz e a minha salvação; de quem terei medo? 2 Nível hierárquico Região global Sub-Região Comunidade Local específico Decisão Região do mundo ou país País ou região de país Cidade Endereço Fatores principais •Potencial de mercado •Custos operacionais •Estabilidade política •Acaitação cultural •Adequação ao clima e temperatura •Infra-estrutura global de utilidades e serviços •Custos de transporte •Impostos e incentivos •Custos e disponibilidades de insumos materiais e humanos •Legislação e incentivos fiscais regionais •Legislação trabalhista (estabilidade, flexibilidade) •Protecionaismo •Infra-estrutura interna de utilidades e serviços •Potencial de mercado •Acesso a mercados •Custos e disponibilidade de insumos materiais e humanos •Legislação e incentivos fiscais locais •Atitude da comunidade •Disponibilidade de locais; custo do espaço •Infra-estrutura local de utilidades e serviços •Fatores referentes a qualidade de vida •Acesso a infra-estrutura de transporte •Acesso a mercados locais •Características do endereço (ambiente físico e de negócio) •Infra-estrutura micro local de utilidades e serviços •Custo do espaço; disponibilidade para expansão •Impostos territoriais •Incentivos locais (fiscais ou outros) •Fatores referentes a qualidade de vida 800 700 600 500 400 300 200 100 0 100 Distribuidor 200 300 Fábrica 400 500 600 700 800 900 Método do centro de gravidade dixVi Cx Vi diyVi e Cy Vi Onde Cx = Coordenada x (eixo horizontal) do centro de gravidade Cy = Coordenada y (eixo vertical) do centro de gravidade dix = Coordenada x do iésimo local diy = Coordenada y do iésimo local Vi = Volume de bens movimentados para ou do iésimo local 800 700 600 500 400 300 200 100 0 100 Distribuidor 200 300 Fábrica 400 500 600 700 800 900 7 Introdução • O arranjo físico de uma operação produtiva preocupa-se com o posicionamento físico dos recursos de transformação; • Definir o arranjo físico é decidir onde colocar todas as instalações, máquinas, equipamentos e pessoal da produção. 8 Introdução • O arranjo físico é uma das características mais evidentes de uma operação produtiva porque determina sua “forma” e aparência; • O arranjo físico determina a maneira segundo a qual os recursos transformados (materiais, informações e clientes) – fluem pela operação. 9 Introdução • Em todo o planejamento de arranjo físico, irá existir sempre uma preocupação básica: tornar mais fácil e suave o movimento do trabalho por meio do sistema, quer esse movimento se refira ao fluxo de pessoas ou materiais. 10 Introdução • Planejar o arranjo físico de uma certa instalação significa tomar decisões sobre a forma como serão dispostos, nessa instalação, os centros de trabalho que aí devem permanecer; • Um centro de trabalho é qualquer coisa que ocupe espaço: um departamento, uma sala, uma pessoa ou grupo de pessoas, máquinas, equipamentos e etc. 11 Três motivos que tornam importantes as decisões sobre arranjo físico 1) Elas afetam a capacidade da instalação e a produtividade das operações: uma mudança adequada no arranjo físico pode muitas vezes aumentar a produção que se processa dentro da instalação, usando os mesmos recursos que antes, exatamente pela racionalização no fluxo de pessoas e/ou materiais. 12 Três motivos que tornam importantes as decisões sobre arranjo físico 2) Mudanças no arranjo físico podem implicar no dispêndio de consideráveis somas de dinheiro, dependendo da área afetada e das alterações físicas necessárias nas instalações, entre outros fatores. 13 Três motivos que tornam importantes as decisões sobre arranjo físico 3) As mudanças podem representar elevados custos e/ou dificuldades técnicas para futuras reversões; podem ainda causar interrupções indesejáveis no trabalho. 14 Questões Estratégicas • O objetivo primordial das decisões sobre arranjo físico é, acima de tudo, apoiar a estratégia competitiva da operação, significando isso que deve haver um alinhamento entre as características do arranjo físico escolhido e as prioridades competitivas da organização 15 Questões Estratégicas • O layout tem muitas implicações práticas e estratégicas. Alterar um layout pode afetar uma organização e o quão bem ela atinge suas prioridades competitivas (qualidade, custo, flexibilidade, rapidez e confiabilidade) de diferentes maneiras: a) b) c) d) e) f) Aumentando a satisfação do cliente e as vendas em uma loja de varejo; Facilitando o fluxo de materiais e informações; Aumentando a utilização eficiente de trabalho e equipamento; Reduzindo riscos para os trabalhadores; Aumentando o ânimo dos funcionários e Melhorando a comunicação 16 Questões Estratégicas • • O tipo de operação determina os requisitos de layout. Por exemplo, em armazéns, os fluxos de materiais e os custos de operação de estoques são considerações dominantes. Em lojas de varejo, o conforto do cliente e as vendas podem predominar, ao passo que a efetividade da comunicação e a construção de equipes podem ser cruciais em um escritório. 17 Questões Estratégicas A decisão de arranjo físico é uma parte importante da estratégia da operação. Um projeto bem elaborado de arranjo físico será capaz de refletir e alavancar desempenhos competitivos desejáveis. Que faz um bom arranjo físico • Segurança inerente – áreas restritas e saídas de emergência • Extensão do fluxo – minimizar ou não o fluxo de materiais, informações e clientes • Clareza de fluxo – sinalização de rotas • Conforto para os funcionários - ergonometria • Coordenação gerencial – facilitação de gerenciamento • Acessibilidade – facilidade de limpeza e manutenção Tipos básicos de arranjo físico 1. Arranjo físico posicional 2. Arranjo físico funcional ou processo 3. Arranjo físico celular 4. Arranjo físico por produto Arranjo físico posicional • Os recursos transformados não se movem ▫ Muito grande ▫ Muito delicado • • • • Construção de rodovia Cirurgia de coração Restaurante de alta classe Manutenção de computador de grande porte Arranjo físico funcional • Conforma-se às necessidades e conveniências das funções desempenhadas pelos recursos transformadores • Recursos similares são agrupados • Produtos, serviços e informações fluem pelos recursos transformadores ▫ ▫ ▫ ▫ Hospital Usinagem de peças Supermercado Biblioteca Arranjo físico celular • Recursos transformados são selecionados para movimentar-se para uma parte específica da operação com recursos necessários, em meio a um arranjo físico funcional. • Lanchonete em supermercado • Maternidade em hospital Arranjo físico por produto • Localização dos recursos produtivos transformadores segundo a conveniência do recurso que está sendo transformado • Recurso transformado segue seqüência de atividades pré-estabelecida ▫ Montagem de automóveis ▫ Programa de vacinação em massa ▫ Restaurante self-service 24 Arranjo Físico Posicional ou Posição Fixa 1. Arranjo usado na realização de projetos 2. O material permanece fixo em uma determinada posição e as máquinas se deslocam executando as operações necessárias. 3. É recomendado para um produto único, em quantidade pequena ou unitária e, em geral, não repetitivo. 4. Imobilidade do produto a ser transformado deriva em geral de fatores como peso, tamanho e formato. 5. Baixa produção, baixo grau de padronização, exige muitas atividades diferentes, conduzindo em geral a uma grande variedade de habilidades das pessoas envolvidas e a esforços de coordenação dessas atividades proporcionalmente consideráveis. 6. Minimiza o número de vezes que o produto deve ser movido e, muitas vezes, é a única solução possível. Arranjo Físico Posicional ou Posição Fixa 25 26 Desenvolvimento de arranjo físico posicional ou fixo • A localização dos recursos vai ser definida segundo a conveniência dos recursos transformadores; • O objetivo do projeto detalhado de arranjo físico posicional é conceber um arranjo que possibilite aos recursos transformadores maximizarem sua contribuição potencial ao processo de transformação, permitindo-lhe prestar um bom serviço aos recursos transformados; • Uma técnica chamada análise de recursos locacionais avalia os efeitos de se localizar os vários recursos de transformação em todas as localizações disponíveis na planta e a forma como esses recursos interagem entre si. Arranjo Físico Por Processo ou Funcional 1. 27 Necessidades e conveniências dos recursos transformadores que constituem o processo na operação dominam a decisão sobre o arranjo físico; Padaria 2. Processos similares ou processos com necessidades similares são localizados juntos um do outro. Centros de trabalho são agrupados de acordo com a função que desempenham; Açougue 3. Quando produtos, informações e clientes fluírem pela operação, eles percorrerão um roteiro de processo a processo, de acordo com as suas necessidades e portanto percorrerão diferentes Embutidos Congelados roteiros na operação; 4. Hospitais, escolas, armazéns, bancos, supermercados e outros são organizados por processo; na indústria, esse tipo de arranjo físico indica que as máquinas de uma mesma função são agrupadas em departamentos funcionais, e o produto caminha até a máquina adequado à próxima operação; 5. Geralmente usado quando os fluxos que passam pelos setores são muito variados e ocorrem intermitentemente, isto é, com interrupções. O mesmo grupo de máquinas, serve a produtos diferenciados, aumentando a flexibilidade do sistema a mudanças no projeto do produto e / ou processo. Arranjo Físico Por Processo ou Funcional 6. 28 Apresenta fluxo longo dentro da fábrica, o material se desloca buscando os diferentes processos. Em serviços a movimentação é do próprio cliente; Depto Tornos T Depto Frezas F F 7. Depto Furação FU FU Equipamentos do tipo “propósito geral”, são mais baratos, com custos fixos menores; FU 8. Permite a implantação de sistemas de incentivo individuais; 9. Volumes modestos de produção , a custos unitários maiores do que no arranjos físico por produto. T F F T Fonte: Martins e Laugeni (2009) FU FU FU 29 Desenvolvimento do Arranjo Físico por Processo ou Funcional • Nos anos 50, R. Muther (1961) propôs um método sistemático de análise e projeto de arranjo físico funcional que se tornou bastante popular, chamado método SLP (Systematic Layout Planning) que contém 5 passos; • Pode ser útil principalmente quando se desenha o arranjo físico de operações que processam clientes. 30 Systematic Layout Planning PASSOS DO SLP POSSÍVEIS FERRAMENTAS Análise de fluxos de produtos ou recursos Diagrama de fluxo ou diagrama de - para Identificação e inclusão de fatores qualitativos Diagrama de relacionamento de atividades Avaliação dos dados e arranjo das áreas de trabalho Diagrama de arranjo de atividades Determinação de um plano de arranjo dos espaços Diagrama de relações de espaço Ajuste do arranjo no espaço disponível Planta do modelo Tabela: Passos de planejamento de arranjo físico funcional (processo) por SLP Fonte: Correa & Correa (2009) 31 Montagem de um Centro de Distribuição através do método SLP Atividades Requisitos de espaço (m2) 1. Programação de materiais 100 2. Embalagem 150 3. Supervisor de materiais 50 4. Recebimento e despacho 300 5. Armazém (estocagem) 600 Tabela: Áreas de trabalho principais do centro de distribuição Fonte: Correa & Correa (2009) 32 Montagem de um Centro de Distribuição através do método SLP Passo 1 – Análise de fluxos De Para Embalagem Recebto/despacho Armazém Totais Embalagem 0 400 0 400 Recebto/despacho 0 0 2000 2000 Armazém 400 1600 0 2000 Totais 400 2000 2000 Tabela: Diagrama de – para (matriz de volumes de materiais) movimentados kg por dia Fonte: Correa & Correa (2009) 33 Estabelecer Prioridades entre fluxos • Depois de estabelecer os fluxos de de - para deve-se estabelecer as prioridades para proximidade (julgamentos) entre setores, levando em conta os critérios de Muther (1961) que relacionam as prioridades com valores a serem usados nas etapas subseqüentes a seguir. 34 Critérios de Muther (1961) para definição de prioridade de proximidade Prioridade de Proximidade Notas (Julgamentos) A – absolutamente necessária 4 E – especialmente necessária 3 I – importante 2 O – regular 1 U – não importante 0 X – indesejável -1 Tabela: Critérios de Muther (1961) Fonte: Correa & Correa (2009) 35 Montagem de um Centro de Distribuição através do método SLP Passo 1 – Análise de fluxos Pares de setores Fluxo Prioridade de proximidade Embalagem e recebimento/despacho 400 E Embalagem e Armazém 400 E Armazém e recebimento/despacho 3600 A Tabela: Volumes de materiais movimentados (kg por dia) Fonte: Correa & Correa (2009) 36 Análise e Inclusão de Fatores Qualitativos • Leva-se em conta uma avaliação de prioridades para proximidade entre setores. Faz-se isso utilizando um diagrama de relacionamento de atividades (que inclui fatores quantificados de fluxos tratados no passo 1) ou uma matriz de relacionamentos. 37 Análise e Inclusão de Fatores Qualitativos Passo 2 – Análise e inclusão de fatores qualitativos 38 Avaliação dos dados e arranjo das áreas de trabalho • Passo 3 – Avaliação dos dados e arranjo das áreas de trabalho. • Com base nos resultados do passo 2, é elaborado um diagrama de arranjo de atividades. Graficamente representa-se a relação entre os setores com uma linha de ligação para representar o valor 1, duas linhas de ligação para representar o valor 2 e assim por diante; • A idéia é deixar os setores com maior número de linhas de ligação mais próximos entre si. 39 Diagrama de Arranjo de Atividades • Passo 3.1 – Diagrama de Arranjo de Atividades 40 Diagrama de relações de espaços • Passo 4 – Diagrama de relações de espaços; • Este passo é similar ao anterior, com a diferença de que as áreas agora são levadas em conta na apresentação, com retângulos proporcionais às áreas requeridas representando cada setor. 41 Ajuste do Arranjo • Passo 5 – Ajuste do arranjo no espaço disponível • Neste ponto do método SLP, tenta-se, a partir das análises anteriores, acomodar da melhor maneira possível os setores, respeitando suas áreas e as prioridades de proximidade, na área disponível. 42 Arranjo Físico Por Produto ou Fluxo em Linha 1 Linha de produção de carros, motos, restaurantes self-service, campanha de vacinação são exemplos de fluxo em linha, ou por produto ; 1 Início 2 3 2 As máquinas ou as estações de trabalho são colocadas de acordo com a seqüência das operações e são executadas de acordo com a seqüência estabelecida sem caminhos alternativos; 4 5 6 Fim 3 Material e pessoas percorrem um caminho previamente determinado no processo; 4 É indicado para produção com pouca ou nenhuma diversificação, alta padronização, em quantidades constante ao longo do tempo e em grande quantidade; 5 Requer um alto investimento em máquinas e pode apresentar problemas com relação à qualidade dos produtos fabricados; 6 Para os operadores costuma gerar monotonia e estresse; 7 Possuem altos custos fixos e comparativamente baixos custos unitários de mão-de-obra e materiais. 43 Arranjo Físico Por Produto ou Fluxo em Linha 8. Manuseio simplificado de materiais; 9. Baixo custo de treinamento devido à rotina e à simplificação das operações; 1 Início 2 3 10. Alta produtividade e baixa quantidade de estoques de produtos em processamento; 11. 4 5 6 Fim Trabalho altamente repetitivo afetando o moral e a motivação dos empregados; 12. Rigidez do sistema, trazendo um grau considerável de inflexibilidade a variações no projeto do produto e/ou do processo e os altos custos associados a quedas na demanda; 13. Falhas em uma parte do sistema podem afetar profundamente as outras operações, já que todas estão ligadas na seqüência; 14. Pode inviabilizar a implantação de planos individuais de incentivo por produção, devido ao desbalanceamento que provocariam nos vários estágios operacionais. 44 Arranjo Físico Celular • Tenta aumentar as eficiências do geralmente ineficiente arranjo físico funcional (processo), tentando, entretanto, não perder muito de sua desejável flexibilidade; • Baseado no conceito de Tecnologia de grupo, recursos não similares são agrupados de forma que com suficiência consigam processar um grupo de itens que requeiram similares etapas de processamento. 45 Desenvolvimento do Arranjo Físico Celular 1. Identificar famílias de itens produzidos que tenham, agregadamente, volume suficiente e similar conjunto de recursos para serem processados – deve-se estar preparado para que “sobrem” determinados itens de grande variedade que não conseguem ser colocados em nenhuma célula -, estes continuarão, em geral, a ser processados num setor com arranjo físico funcional, isto é, por processo. 46 Desenvolvimento do Arranjo Físico Celular 2. Identificar e agrupar recursos (máquinas, pessoas) de forma que consigam, com suficiência, processar as famílias de itens identificados, definindo células; 3. Para cada célula, arranjar os recursos, usando os princípios gerais do arranjo por produto, estabelecendo uma pequena operação dentro da operação, de forma que a movimentação e os fluxos daquelas famílias identificadas no passo número 1 sejam mais ordeiros, simples e ágeis. 47 Desenvolvimento do Arranjo Físico Celular 4. Localizar máquinas grandes ou que não possam ser divididas para fazerem parte de células específicas para próximo das células. 48 Arranjo Físico Celular Arranjo físico por processo Arranjo físico por processo e celular, também misto. Célula de Esporte Roupas Femininas Roupas Masculinas Roupas Infantil Roupas Femininas Tênis Roupas Masculinas Roupas Infantil Tênis 49 Vantagens do Arranjo Físico Celular 1. Não se perde flexibilidade, pois o mesmo conjunto original de itens continua sendo processado; 2. Ganham-se velocidade e eficiência de fluxo, pois os recursos da particular célula estão próximos numa pequena operação; 3. As distâncias percorridas pelos fluxos dentro das células são muito menores; 4. Simplificam-se os fluxos no restante da operação, que fica “aliviada” das famílias de itens que conseguem ser processadas pelas células estabelecidas; 50 Vantagens do Arranjo Físico Celular 5. Tempos de preparação dos equipamentos nas células tendem a ser menores, já que processam itens de forma e dimensões similares; 6. Melhora-se a qualidade, já que o grupo de funcionários a cargo de gerencias e operar os recursos das células tende a desenvolver mais a sensação de “propriedade” e “responsabilidade” por uma família inteira de itens e não apenas por uma etapa produtiva; 7. Melhor controle de produção, pois cada célula é focalizada num relativamente pequeno grupo de itens.

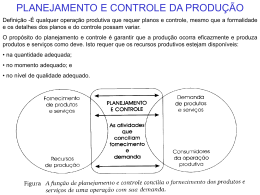

Baixar