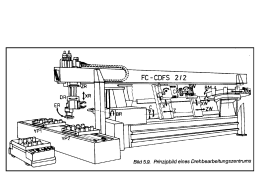

UNIVERSIDADE ANHEMBI MORUMBI JOSE CARLOS NAVARRO TORIBIO ALFREDO GIUSSEPPE PANTA BAZAN NATALIA YAJAIRA FARFAN RIVERA MANUTENÇÃO PRODUTIVA TOTAL (TPM): APLICAÇÃO DE EFICIÊNCIA GLOBAL DO EQUIPAMENTO MANUTENÇÃO (OEE) NUMA NA GESTÃO FÁBRICA DE DE PRODUÇÃO DE ALIMENTO BALANCEADO PARA AVES. SÃO PAULO 2011 ii JOSE CARLOS NAVARRO TORIBIO ALFREDO GIUSSEPPE PANTA BAZAN NATALIA YAJAIRA FARFAN RIVERA MANUTENÇÃO PRODUTIVA TOTAL (TPM): APLICAÇÃO DE EFICIÊNCIA GLOBAL DO EQUIPAMENTO MANUTENÇÃO (OEE) NUMA NA GESTÃO FÁBRICA DE DE PRODUÇÃO DE ALIMENTO BALANCEADO PARA AVES. Trabalho de Conclusão de Curso apresentado como exigência parcial para a obtenção do título de Graduação do Curso de Engenharia de Produção da Universidade Anhembi Morumbi Orientador: José Ricardo Fiaminghi. iii AGRADECIMENTOS A nossas famílias por acreditar e nos apoiar incondicionalmente, assim como a nossos professores e colegas por proporcionar bons conhecimentos e experiências que foram muito importantes no desenvolvimento do presente trabalho. iv RESUMO A manutenção produtiva total (TPM), busca a melhora continua do trabalho das máquinas, tendo como objetivo principal lograr o máximo nível de eficiência no processo de produção, integrando aos funcionários da empresa. Para a realização deste trabalho utilizamos o índice de eficiência global de equipamentos que é uma ferramenta do TPM que permite identificar os tipos de parada numa fábrica, isso vai nos permitir conhecer a situação atual da fábrica, analisar os resultados e propor melhorias na gestão de manutenção. No presente trabalho aplicamos esta ferramenta numa fábrica de produção de alimento balanceado para aves, que faz parte de uma das maiores empresas do setor Agrícola no Peru. Palavras chave: Manutenção produtiva total, eficiência global de equipamentos, tipos de parada de fábrica, gestão de manutenção. v ABSTRACT Total productive maintenance (TPM) is focused on search a continuous improvement of the equipment work, having as main objective achieve the maximum level of efficiency in the production process; integrating the company employees. For this work we use the rate of overall equipment effectiveness, an important tool of the TPM that allows identify different types of stops in the factory, it will allow us to know the current status of the factory, analyze the equipment result and propose improvements in the maintenance management. In this work we apply this tool in a production factory of nutritious food for birds, which is one of the major agricultural company of the area. Keywords: Total productive maintenance, overall equipment effectiveness, types of stops in factories, maintenance management. vi RESUMEN El Mantenimiento productivo total (TPM), busca mejorar continuamente el trabajo de los equipos, teniendo como objetivo principal lograr el máximo nivel de eficiencia en el proceso de producción, integrando a los empleados de la empresa. Para la realización de este trabajo utilizamos el índice fe eficiencia global de equipos que es una herramienta del TPM, que permite identificar los tipos de paradas en una fábrica, eso nos permite conocer la situación actual de la fábrica, analizar los resultados y proponer mejoras na gestión del mantenimiento. En el presente trabajo aplicamos esta herramienta en una fábrica de producción de alimento balanceado para aves, que es parte de una de las más grandes empresa del sector agrícola en el Perú. Palabras clave: Mantenimiento productivo total, eficiencia global de equipos, tipos de parada de fábrica, gestión del mantenimiento. vii LISTA DE FIGURAS Figura 01 - Eficiência Global de Equipamentos........................................................15 Figura 02 - Organograma da Empresa.....................................................................20 Figura 03 - Organograma da Fábrica........................................................................23 Figura 04 - Diagrama de processos da Fábrica........................................................25 Figura 05 - Horas de paradas Alimento balanceado em farinha – semana 1..........31 Figura 06 - Horas de paradas Alimento balanceado granulado – semana 1...........31 Figura 07 - Horas de paradas Alimento balanceado em farinha – semana 2..........32 Figura 08 - Horas de paradas Alimento balanceado granulado – semana 2...........32 Figura 09 - Horas de paradas Alimento balanceado em farinha – semana 3..........33 Figura 10 - Horas de paradas Alimento balanceado granulado – semana 3...........33 Figura 11 - Horas de paradas Alimento balanceado em farinha – semana 4..........34 Figura 12 - Horas de paradas Alimento balanceado granulado – semana 4...........34 Figura 13 - Organograma equipe OEE....................................................................38 Figura 14 - Horas de paradas Alimento balanceado em farinha – semana 53.......44 Figura 15 - Horas de paradas Alimento balanceado granulado – semana 53........44 Figura 16 - Horas de paradas Alimento balanceado em farinha – semana 54.......45 Figura 17 - Horas de paradas Alimento balanceado granulado – semana 54........45 Figura 18 - Horas de paradas Alimento balanceado em farinha – semana 55.......46 Figura 19 - Horas de paradas Alimento balanceado granulado – semana 55........46 Figura 20 - Horas de paradas Alimento balanceado em farinha – semana 56.......47 Figura 21 - Horas de paradas Alimento balanceado granulado – semana 56........47 viii LISTA DE TABELAS Tabela 01 - Referências gerais da Empresa.....................................................19 Tabela 02 - Tipos de AA.BB. Da fábrica............................................................24 Tabela 03 - Equipamentos da Fábrica...............................................................27 Tabela 04 - Pessoas que serão treinadas.........................................................36 Tabela 05 - Programa de Treinamento..............................................................37 LISTA DE SIGLAS: OEE: Overall equipment effectiveness. TPM: Total productive maintenance. BSC: Balance Score Card. TC: Tempo de Carregamento. TF: Tempo de Funcionamento TO: Tempo de Operação TPNP: Tempo de Parada Não Permitida TON: Tempo de Operação Neta TOU: Tempo de Operação Utilizável TOV: Tempo de Operação Válido TPPO: Tempo Perdido Por Operação ix SUMÁRIO 1 INTRODUÇÃO....................................................................................................1 2 OBJETIVOS..............................................................................................................2 2.1 OBJETIVOS GERAIS............................................................................................2 2.2 OBJETIVOS ESPECIFICOS.................................................................................2 3 METODO DE TRABALHO.......................................................................................3 4 JUSTIFICATIVA.......................................................................................................4 5 REFERENCIAL TEORICO.......................................................................................5 5.1 HISTORIA E EVOLUÇÃO DA MANUTENÇÃO....................................................5 5.2 MANUTENÇÃO.....................................................................................................6 5.3 TIPOS DE MANUTENÇÃO....................................................................................8 5.3.1 MANUTENÇÃO CORRETIVA.............................................................................8 5.3.2 MANUTENÇÃO PREVENTIVA...........................................................................9 5.3.3 MANUTENÇÃO PREDITIVA.............................................................................10 5.4 TPM......................................................................................................................11 5.5 EFICIÊNCIAS GLOBAL DE EQUIPAMENTOS (OEE) ......................................13 5.6 BALANCED SCORECARD.................................................................................16 x 5.7 DIAGRAMAS DE GANTT................................................................................17 6 ESTUDO DE CASO..........................................................................................18 6.1 A EMPRESA........................................................................................................18 6.1.1 HISTORIA E DESCRIÇÃO DA EMPRESA.......................................................18 6.1.2 AREA DE APLICAÇÃO DE ESTUDO DE CASO..............................................22 6.2 CÁLCULOS DE OEE NA FÁBRICA....................................................................26 6.3 ANÁLISIS DOS RESULTADOS OBTIDOS.........................................................30 6.4 PROPOSTAS DE MELHORIA.............................................................................35 7 CONCLUSÕES.......................................................................................................48 8 REFERENCIAS BIBLIOGRAFICAS.......................................................................49 9 ANEXOS.................................................................................................................51 1. INTRODUÇÃO Em uma empresa industrial, existem três tipos de recursos que são essenciais para que a produção possa se desenvolver: mão de obra, matérias-primas e máquinas, as quais devem ter a quantidade, qualidade e estar disponíveis em todo o tempo que for necessário para que os produtos elaborados atendam os requisitos do mercado, que aumentam cada dia mais. Hoje as empresas para permanecerem no mercado devem ser competitivas devendo ter uma boa gestão de todos seus recursos. A Gestão da Manutenção é muito importante em uma planta industrial, porque garante a disponibilidade e confiabilidade de máquinas e equipamentos com o menor custo possível, sem comprometer o meio ambiente e garantindo a qualidade dos produtos. Neste trabalho se aplicará a ferramenta de eficiência global de equipamentos, parte da manutenção produtiva total, em uma fábrica de produção de alimento balanceado para aves, para ter um registro real dos diferentes tipos de paradas que causam atrasos na produção e fazer melhorias para ajudar a ter um melhor controle das máquinas, equipamentos e outros recursos que estão relacionados com a gestão da manutenção da planta. 2 2. OBJETIVOS Aplicar os conhecimentos adquiridos durante os estudos em Engenharia de Produção, especificamente na área de manutenção, colocando-os em prática dentro de uma planta industrial, para identificar falhas na gestão de manutenção e fazer melhorias com base no índice de eficiência global de equipamentos. 2.1 Objetivo Geral Aplicar a eficiência global de equipamentos (OEE), ferramenta da filosofia TPM, numa fábrica de produção de alimento balanceado para aves para conhecer sua situação atual, analisar os resultados e propor melhorias na gestão de manutenção. 2.2 Objetivos Específicos Aprofundar os conceitos relacionados com a filosofia TPM para colocar em pratica na fábrica de produção de alimento balanceado para aves da empresa Chimú Agropecuária S.A. Conhecer e analisar as principais razões pelas quais ocorrem os diferentes tipos de paradas de fábrica. Calcular o “OEE” na fábrica de produção de alimento balanceado para aves da empresa Chimú Agropecuária S.A., e analisar os resultados obtidos para propor melhorias. Propor melhorias na Gestão de Manutenção da fábrica de produção de alimento balanceado para aves da empresa Chimú Agropecuária S.A., conseqüentemente aumentando o OEE da mesma. 3 3. MÉTODO DE TRABALHO (OU METODOLOGIA) Este trabalho foi feito com base nos conhecimentos adquiridos durante os estudos em Engenharia de Produção e complementado com ajuda de um referencial teórico sobre o tema. Finalmente, há um estudo de caso, aplicando esses conhecimentos em uma fábrica de produção de alimentos nutritivos para aves, que faz parte de uma das maiores empresas do setor agrícola no Peru. 4 4 JUSTIFICATIVA Em uma fábrica industrial, a gestão de manutenção é essencial para que a produção possa ser contínua e eficaz. O índice de eficiência global de equipamentos, parte da TPM, é uma ferramenta que ajuda a identificar os diferentes tipos de paradas numa fábrica, razão pela qual, com a aplicação dos conhecimentos adquiridos durante os estudos de Engenharia de Produção, pretende-se buscar melhorias para ajudar a aumentar este competitividade da empresa. índice, melhorando a gestão e aumentando a 5 5 REFERENCIAL TEÓRICO 5.1 Historia e Evolução da Manutenção: A manutenção nasceu milhares de anos atrás, segundo Alves (p. 98): “a atividade de manutenção é, provavelmente, tão antiga quanto o homem. Existem registros datados de mais de 3.000 anos sobre a movimentação de cargas pesadas sobre rodas, que incluíam a aplicação de lubrificantes. Também as caravelas que conduziam os descobridores do Novo Mundo levavam os seus próprios carpinteiros”. Ao longo da história, foram resolvidas as falhas nas indústrias, mas vemos que antigamente com o surgimento das primeiras máquinas foram os próprios usuários os que realizaram as reparações. As intervenções foram realizadas após que as falhas ocorreram, ou quando elas estavam prestas a ocorrer. Como foi aumentando a complexidade das máquinas, os trabalhadores precisavam de ajuda de especialistas em reparos, é aqui onde apareceram as primeiras oficinas de reparação que tinham as ferramentas adequadas, mas nessas praticas de manutenção a única coisa importante era corrigir as falhas no menor tempo e com o menor custo possível, independentemente de que os danos se repitam novamente em qualquer momento. Anteriormente, as empresas se centravam no lucro, isso sempre foi a prioridade como seres humanos com o desejo de querer ganhar mais fez que as empresas com alta demanda ou com a finalidade de lucrar mais, fizeram uso sobrecarregado ou utilização da empresa (maquinas - operadores) 24 horas por dia, que é onde se cria o "problema" das máquinas, criando a necessidade urgente de reparação das máquinas, devido à sobrecarga delas, chamando-se problema porque não se tinha a solução rápida e isso atrasou a produção, gerando a proposta de manutenção de máquinas. Foi lá quando as empresas ou gerentes de produção começam a perceber que os problemas se repetiram e que isso geraria grandes perdas e paradas de produção, que finalmente prejudicaria a empresa em questões de 6 eficiência, qualidade dos produtos e serviço ao cliente; criando-se a área de manutenção. Durante a Primeira e a Segunda Guerra Mundial, os encarregados da manutenção buscavam resolver e prevenir as falhas que ocorreram no equipamento (GARRIDO, 2004). É aqui, na manutenção preventiva, onde o pessoal de manutenção deve ser mais qualificado para analisar as principais causas de falhas, de modo que estas não ocorram. Este tipo de manutenção tem sido adotado por várias empresas, que passam certo tempo fazendo uma revisão eles tenham falhas. das suas máquinas e equipamentos antes Mas um problema comum nessas empresas é não que saber quando é o melhor momento para realizar as inspeções, fazendo paradas muito freqüentes. Então veio a manutenção preditiva, que é um tipo de manutenção preventiva, mas mais eficaz, já que este tipo de manutenção busca saber o tempo exato em que a máquina ou equipamento deve ser inspecionado pelos técnicos de manutenção, antes que ocorra qualquer falha. Para este tipo de manutenção, se utilizam diferentes tipos de avaliações, tais como análise de vibração, óleo lubrificante, termografia, etc. Finalmente, nos anos 70, nasceu a manutenção produtiva total no Japão, que é um tipo de manutenção que tem como objetivo atingir um determinado nível disponibilidade da produção em condições de qualidade, a um custo mínimo e com máxima segurança para os funcionários e o meio ambiente. 5.2 Manutenção: A manutenção é aperfeiçoar a disponibilidade da planta, ainda abrange todos os aspectos do negocio, riscos, segurança, integridade ambiental, eficiência energética, qualidade do produto e serviço ao cliente. Manutenção tenta preservar o estado original do equipamento para o qual foram desenhados serve também para evitar ou prevenir que as falhas ocorram. 7 Segundo Motter (1992), “nenhuma instalação, equipamento ou maquina, funcionaria adequadamente sem a presença do homem de manutenção”, é por isso que hoje a gestão da manutenção é essencial para que a produção seja desenvolvida dentro do planejado e de um jeito ótimo. Todos os equipamentos e máquinas durante sua vida útil sofrem uma série de danos ou degradações, se deve eliminar ou prevenir esses eventos, para que eles cumpram seus deveres para o que foram criados. É por isso que as instalações devem ter encarregados para que operem as máquinas, mas também especialistas que possam reparar as falhas. Também afirmam Mirshawka; Olmedo (1993, p. 14): “a manutenção pode ser definida como o conjunto de atividades e recursos aplicados aos sistemas ou equipamentos, visando garantir a consecução de sua função dentro de parâmetros de disponibilidade, de qualidade, de prazos, de custos e de vida úteis adequados”. A manutenção deve ser considerada como um fator econômico da empresa, porque se fazemos uma boa gestão de máquinas e equipamentos, estes terão uma vida mais longa, reduzindo custos na empresa e gerando competitividade nela. A manutenção é qualquer atividade que tenha o fim de garantir a confiabilidade dos equipamentos, sistemas e máquinas, ao menor custo possível, sem comprometer o meio ambiente, garantindo a qualidade do produto e serviço ao cliente. Tudo isso vai reduzir a probabilidade de que os equipamentos tenham falhas, ou seja, operando com sucesso e com o desempenho estabelecido. Segundo Garrido (2004, p. 01), define a manutenção “como o conjunto de técnicas que visam à conservação de instalações e equipamentos por um maior tempo possível (visando à maior disponibilidade) e máximo desempenho”, alem disso é uma arma importante na segurança dos funcionários, já que uma grande porcentagem dos acidentes são causados por um funcionamento ruim dos equipamentos. Também é importante manter as áreas e ambientes do trabalho com iluminação adequada e limpeza para reduzir estes acidentes. A manutenção não 8 deve ser feita somente pelo departamento responsável, o trabalhador deve estar consciente para manter em bom estado o equipamento, ferramentas, maquinas, etc. isso permitirá que a responsabilidade do trabalhador e a prevenção de acidentes sejam melhores. 5.3 Tipos de Manutenção: A seguir se descreve os tipos de manutenção mais conhecidos e utilizados pelas indústrias: 5.3.1 Manutenção Corretiva: É um tipo de manutenção muito utilizado pelas indústrias, mas o pior, como afirma Alves (p. 13), “é o conjunto de serviços que devem ser executados para reparar as falhas ou danos depois que os mesmos se verifiquem, corrigem, portanto, os defeitos após acontecidos”. Por outro lado, segundo Viana (2002, p. 10), “Manutenção corretiva é a intervenção necessária imediatamente para evitar graves conseqüências aos instrumentos de produção, à segurança do trabalhador ou ao meio ambiente; se configura em uma intervenção aleatória, sem definições anteriores, sendo mais conhecida nas fábricas como apagar incêndios”. É por isso, que nas indústrias onde se utiliza este tipo de manutenção é muito provável que as maquinas ou equipamentos sofram danos com maior freqüência, na maioria dos casos, parando a produção, o que provoca o não cumprimento do horário previsto nos programas de produção. Na manutenção corretiva somente se eliminam as falhas, mas não as causas que fazem que aconteçam, assim afirma Santos (2007, p. 13), “representou o principio, em que os mecânicos simplesmente consertavam o que estava quebrado, não se preocupando com as causas ou efeitos que ocasionaram o defeito”. 9 Neste tipo de manutenção, a produção torna-se imprevisível e não confiável. As paradas e falhas podem ocorrer em qualquer momento. Claro, não é recomendável usar a manutenção corretiva em plantas de alto valor adicionado ao produto final, porque são plantas que exigem alta confiabilidade. Segundo Garrido (2009, p. 09) a manutenção corretiva tem algumas vantagens claras: • Não gera gastos fixos. • Não é necessário programar nenhuma atividade. • No curto prazo pode proporcionar um bom resultado. • Há equipamentos que a manutenção preventiva não tem nenhum efeito, como aparelhos eletrônicos. Mas estas empresas esquecem que a manutenção corretiva também tem grandes desvantagens: • A produção torna-se imprevisível e não confiável. • As paradas e falhas podem ocorrer em qualquer momento. • Trata-se de assumir riscos financeiros que às vezes podem ser significativos. • A vida útil dos equipamentos é reduzida. • As Falhas e comportamentos anormais, não só prejudicam a produção, também podem representar acidentes com riscos para os funcionários ou o ambiente. Hoje as empresas procuram reduzir este tipo de manutenção, pois significa maiores custos e menor vida útil dos equipamentos, maquinarias, ferramentas, etc. 5.3.2 Manutenção Preventiva: Na segunda guerra mundial, onde os militares usaram muito a manutenção preventiva, revisaram as máquinas em funcionamento, antes de começar a ser usadas e substituindo as peças com base no número de horas que estavam sendo usadas. Como afirmam Mirshawka; Olmedo (1993, p. 352), 10 “consiste em realizar certos reparos ou trocas de componentes ou peças, inspeções, segundo intervalos de tempo, ou segundo determinados critérios préfixados para reduzir a probabilidade de avaria ou perda de rendimento ou qualidade de um item”. É ter um cronograma de revisões das máquinas, com base no conhecimento, ou seja, sabendo como eles se comportam durante a operação. Estabelecendo um plano de manutenção para cada máquina, detalhando as datas em que a reparação é necessária, lubrificação, troca de máquinas, substituição de peças desgastadas, etc. Segundo Viana (2002, p. 10), “são serviços efetuados em intervalos prederteminados ou de acordo com critérios prescritos, destinados a reduzir a probabilidade de falha, desta forma proporcionando uma tranqüilidade operacional necessária para o bom andamento das atividades produtivas”. Também afirma Santos (2007, p. 13), “os mecânicos deixam de ser meros trocadores de peças, tornando-se profissionais realmente qualificados”, porque eles têm a capacidade de estudar e detetar quais são os equipamentos que precisam de algum tratamento especial, que pode ser algo simple como uma lubrificação ate algo mais complexo como uma troca de equipamento. Este tipo de manutenção tem sido adotado por muitas indústrias, mas pode trazer custos desnecessários porque às vezes a manutenção é realizada quando não fora necessário, ou seja, deixando-se levar pelo calendário previamente estabelecido, é por isso que foi desenvolvida a manutenção preditiva. 5.3.3 Manutenção Preditiva: Com o aumento da tecnologia, as empresas buscam aumentar a vida útil das máquinas para evitar ter falhas no processo e aumentar a produtividade da planta. Tudo isso começou o que é chamado de manutenção preditiva, que é simplesmente uma tecnica de prever o futuro da falha da máquina, para permitir agendar sua substitucao no momento mais conveniente e evitar danos prejudiciais para a máquina. 11 Como afirma Viana (2002, p. 12), “o objetivo de tal tipo de manutenção é determinar o tempo correto de necessidade da intervenção mantenedora, com isso evitando desmontagens para a inspeção, e utilizar o componente até o maximo de sua vida útil”. É determinar o estado real do equipamento ou máquinas, enquanto elas estiverem em operação, para isto se faz uso de um programa sistemático de medição dos parâmetros mais importantes do equipamento. Segundo Mirshawka; Olmedo (1993, p. 352), “manutenção preventiva baseada no conhecimento do estado / condição de um item, através de medições periódicas ou continuas de um ou mais parâmetros significativos”, obtendo-se o máximo de vida útil para os componentes das máquinas, reduzindo as perdas de produção e paradas não planejadas, eliminando a necessidade de programação de inspeção periódica dos equipamentos e reduzir as horas extraordinárias de manutenção. Um programa de manutenção preditivo ajuda a detectar o surgimento de um problema, em seguida, fornece os meios para analisar o problema para determinar sua causa e, finalmente, dá a possibilidade de corrigir o problema com eficácia e eficiência em tempo hábil. Algumas das desvantagens deste tipo de manutenção são: • Alto investimento inicial em instrumentação e equipamentos de medição portátil. • Requer pessoal qualificado e com experiência. 5.4 TPM: A manutenção produtiva total é uma filosofia de origem japonesa, segundo Rozo (2007, p. 10), “sistema de gerencia de manutenção, que busca a melhora continua da maquinaria e lograr o 100% de eficiência do processo de produção, envolvendo todos os funcionários da empresa”. 12 Segundo Markus Hofrichter, “o objetivo do programa TPM é aumentar consideravelmente a produção e, ao mesmo tempo, a moral dos funcionários e sua satisfação no trabalho”. O TPM foi introduzido na gestão de manutenção para atingir os seguintes objetivos (HOFRICHTER): • Evitar desperdícios em um ambiente econômico que está mudando rapidamente. • Produzir bens sem reduzir a qualidade do produto. • Reduzir custos. • Produzir uma pequena quantidade de lote o mais cedo possível. • Os bens enviados aos consumidores não podem conter defeitos Mirshawka e Olmedo afirmam (1993, p. 352), “sistema de organização do trabalho em que parte da manutenção é realizada pelo operador do equipamento ou maquina, ficando a cargo da organização de manutenção as inspeções, revisões e reparos de maior envergadura”. A manutenção produtiva total é uma estratégia que uma vez implementada ajuda a melhorar a competitividade de uma organização industrial ou de serviços, é considerada como uma estratégia porque que ajuda a criar competitividade através da eliminação rigorosa e sistemática das deficiências dos sistemas operacionais. Existem três razões principais multinacionais e algumas tangíveis, a pelas quais a maioria nacionais adotaram programas transformação do ambiente trabalhadores da fábrica. (ROZO, 2007, p. 14) da planta e a das empresas de TPM: resultados transformação dos 13 5.5 Eficiência Global de Equipamentos (OEE): A eficiência global de equipamentos é uma ferramenta do TPM, que as empresas devem usar para manter uma boa gestão de manutenção, cobrindo todas as partes relacionadas ao tempo de inatividade ou perda de produção. Este indicador permite-nos conhecer não só a eficiência do equipamento, mas também nos orienta sobre as fontes de sua ineficiência. O OEE nos ajuda a medir a efetividade das máquinas por um percentual que é calculado através da combinação de três elementos associados a qualquer processo de produção: • Disponibilidade: tempo real da maquina produzindo. • Desempenho: a produção real da máquina em um determinado período de tempo. • Qualidade: produção sem defeitos. O primeiro bloco grande de perdas afeta a disponibilidade e é gerado por falhas e paradas de produção. Para conhecê-los é essencial ter algum sistema ou, pelo menos, uma planilha de cálculo simple que nos permita obter essa informação. O objetivo principal é identificar os problemas que causam falhas e tempo de inatividade para trabalhar em suas causas e, assim, eliminá-los sistematicamente. O segundo bloco grande de perdas afeta o desempenho de operação, por perdas da velocidade em que o principal problema é geralmente dado por baixas repetidas no desempenho que muitas vezes é gerado após as trocas e setup. O terceiro bloco de perdas é constituído por defeitos de qualidade e de resíduos, que é o tempo usado na produção de produtos de baixa qualidade. Algumas das vantagens de abordar a melhoria do OEE em uma instalação ou processo é que os resultados são obtidos em curto prazo e permite uma alta 14 motivação dos funcionários. Envolver o pessoal é alcançado através da educação e treinamento, de modo que com sua participação ativa, podem-se obter bons resultados. Os operadores serão os mais afetados por esta metodologia de medição por isso é vital que eles mesmos depois de serem treinados em conceitos e do método de cálculo, sejam aqueles que realizem o monitoramento, medição e planejamento de melhorias. Isto irá reforçar o sentimento de propriedade dos equipamentos, aos quais dedicarão sua atenção durante a produção. Para calcular o OEE devem se conhecer os seguintes conceitos: • Tempo de carregamento (T. C.): é o tempo decorrido desde que a primeira máquina inicia suas operações, até o final das operações da última máquina em uma linha de produção. • Tempo de viagem (T. V.): Tempo sem produção, usado para chegar ao equipamento "gargalo" de produção no início do turno, mais o usado para chegar ao ultimo equipamento no final do dia. • Tempo de limpeza (T. L.): Tempo programado para a limpeza da linha de acordo com o programa estabelecido. • Tempo de flexibilidade (T. F.): Tempo programado para alterações de formato ou produto. Para seu cálculo, é considerado o tempo que deixa de operar o equipamento “gargalo” como resultado de uma troca. • Tempo de manutenção programada (T. M. P.): tempo programado de manutenção dentro do tempo de carregamento. • Tempo de excessos (T. E.): é o utilizado adicionalmente ao programado em tempo de limpeza, de flexibilidade e manutenção programada. • Tempo de paradas (T. P.): é o tempo perdido por razões operativas (operação, serviços ou logística) ou por razões de equipamentos. • Tempo de desempenho (T. D.): é o tempo desperdiçado em pequenas paradas, operando a velocidade mais baixa do que a nominal. É determinado pela diferença entre o tempo de operação e o tempo de operação líquido. 15 • Tempo de baixa qualidade (T. B. Q.): é o tempo usado em produzir produtos de baixa qualidade. Figura 01: Eficiência Global de Equipamentos. Fonte: Elaborado pelos autores (2011) Finalmente para calcular o OEE se deve fazer a divisão seguinte: OEE = T. DE OP. VALIDO / TEMPO DE CARREGAMENTO Expressa a eficiência da linha, considerando globalmente todas as questões que afetam a ela. O valor da OEE permite classificar uma ou mais linhas de produção, ou uma planta inteira, no que diz respeito as melhores da sua classe e que já alcançaram o nível de excelência. 16 Segundo González (2009): I. OEE < 65% Inaceitável. Ocorrem importantes perdas econômicas. Competitividade muito baixa. II. 65% < OEE < 75% Regular. Aceitável apenas se ele está sendo melhorado. Perdas econômicas. Baixa competitividade. III. 75% < OEE < 85% Aceitável. Continuar a melhora para acima de 85% e avançar para a Classe Mundial. Poucas perdas econômicas. Competitividade um pouco baixa. IV. 85% < OEE < 95% Boa. Entra em Valores de Classe Mundial. Boa competitividade. V. OEE > 95% Excelência. Classe Mundial. Excelência em competitiva. 5.6 Balanced Scorecard (BSC): O Balanced ScoreCard e a ferramenta mais utilizada pelos gerentes das empresas, porque permite esclarecer, comunicar e começar a utilização de suas estratégias. Foi criado nos anos 90 pelos professores Kaplan e Norton da universidade de Harvard; e hoje em dia esta ferramenta e utilizada exitosamente por pequenas, meias e grandes empresas nos diferentes setores. As quatro grandes perspectivas do BSC na empresa são: • Clientes: Que necessidades dos clientes devemos atender para ter sucesso? • Financeira: Que objetivos financeiros devemos obter? • Processos internos: Em quais processos devemos ser excelentes? • Aprendizagem: Como deve a organização aprender e inovar para lograr os objetivos? Todos esses indicadores têm que estar interligados com a visão e estratégia da empresa. Segundo Ferrer: “a ferramenta do BSC e criada como uma ferramenta para comunicar, e dar a conhecer à empresa sua visão, mas conhecer a visão não e tudo, tem que complementar os indicadores financeiros e não financeiros para obter um balance. Isso permitirá que a empresa obtenha excelentes resultados em curto prazo e assim poderá construir seu futuro e cumprir com sua visão. Ele diz também que o BSC e 17 uma forma de medir o progresso atual e determinar a direção futura da empresa que permitirá converter a visão em ação”. Por melhor que seja uma metodologia de gestão estratégica, se não for compartilhada com todas as pessoas envolvidas no projeto, é provável que as ações a serem implementadas possam ser conduzidas ao fracasso. Principais objetivos do BSC nas organizações: • Esclarecer e definir as metas de curto, meio e longo prazo • Avaliar se a estratégia entrega os resultados esperados • Ajuda na tomada de decisões empresariais em função dos resultados obtidos. • Ajustar o mudar a estratégia antecipadamente ou a tempo quando e afetada por fatores internos ou externos. • Esclarecer e definir as estratégias para obter vantagens competitivas. • Ter consciência dos objetivos ao longo prazo. • Traduzir a estratégia em ações de operação. • Comunicar a estratégia para todos os níveis da organização e as partes interessadas (acionistas). • Gerar sinergias entre as áreas funcionais. • Identificar os indicadores chave de gestão. • O processo de aprendizagem nas organizações será mais rápido, a traves de um controle continuo da estratégia. 5.7 Diagrama de Gantt: É uma ferramenta de planificação de atividades necessárias para a realização de um objetivo o projeto. Esta ferramenta serve para representar o avance de um projeto, conseguindo monitorar os atrasos ou avances calcular recursos consumidos e o custo total do projeto, podemos utilizar este tipo de ferramenta em qualquer tipo de projeto, comparando a planificação teórica do projeto com o avance real do mesmo. Como afirma Hinojosa: “O diagrama de Gantt permite identificar a atividade onde será utilizado cada um dos recursos e a duração de essa utilização, assim poderá evitar tempos ociosos desnecessários e podamos ter uma visão completa e geral dos recursos. 18 O diagrama de Gantt, procura resolver o problema de programação de atividades, a distribuição como um calendário, de maneira que podamos visualizar o período de duração de cada atividade, as datas de inicio e fim, assim como também o tempo total requerido para a execução de um trabalho. Este gráfico também ajuda na entrega de dados de informação da percentagem executado das tarefas, nível de avance e atraso, com respeito do prazo previsto.” Esse diagrama pode ser desenvolvido em diferentes programas, mas basicamente o diagrama consiste em dois eixos, um vertical e horizontal onde definiremos o tempo (hora, dia, semana, mês) e no outro, as atividades a executar. Cada atividade é representada por um gráfico (retângulo / quadrado), sendo a longitude do gráfico o que representará o tempo, e a posição de cada uma das atividades indicaria os momentos de inicio e fim de cada atividade. 6 ESTUDO DE CASO 6.1 A empresa: 6.1.1 História e Descrição da Empresa: A empresa foi fundada no Peru em 1985 com o nome de Agropecuaria Chimú S.A, junto com elas foram criadas nove empresas a mais do mesmo grupo, todas elas dedicadas à avicultura, no rubro de produção e comercialização de aves para consumo humano. Durante os anos 1994-1997 a empresa amplia suas operações com a aquisição de fazendas na cidade de Piura e instalações de escritórios nas cidades de Chiclayo, Tumbes, Cajamarca, Jaén, Lima e Huaraz. Todas essas cidades são parte de Peru. Desde 1998 até 2006 foram realizados mudanças na principal Planta de alimentos Balanceados, a empresa foi implementada com a melhor tecnologia e ampliação da sua capacidade de produção. O processo de produção foi automatizado, implementou-se um sistema de distribuição de alimentos balanceados a granel, instalou-se a Planta de “peletizado”, construiu-se um sistema de recepção e armazenamento de grãos a granel. 19 No ano 2001 começa se a construir fazendas mais modernas e com melhor tecnologia, cobrindo aproximadamente 700 km do litoral norte do Perú. No ano 2003 foi aberturada na cidade de Trujillo a Planta de “Matança de Aves” com tecnologia da Dinamarca. No ano 2007 por causa do sucesso e demanda de seus produtos a capacidade da Planta foi duplicada com tecnologia Holandesa. Os principais clientes são reconhecidos cadeias de restaurantes, supermercados e distribuidores nas principais cidades do país. Referências gerais onde se desenvolve a Empresa: Nome Comercial Chimú Agropecuaria S.A. RUC (CNPJ) 20132373958 Representante legal CPC. Melva Paredes Florián Tipo De Empresa Sociedade Anónima Validade Da Empresa Ativo Atividade Econômica CRIA DE ANIMAIS DOMESTICOS Endereço Avenida España #1340 Complemento do Endereço Segundo andar Localização Geográfica Perú / La Libertad / Trujillo Fax +51 (44) 220229 Telefone +51 (44) 261908 Tabela 01: Referências gerais da Empresa. Fonte: Elaborado pelos autores (2011). 20 Organograma da empresa: Assambleia Geral de Accionistas Gerencia Corporativa Controle Interno Secretaria da Gerencia Produção Reprodutoras Serviços Mant Equipamentos Juridico Administração Contabilidade Incubação Mant Plantas Finanzas Engorde Transp y Mant Vehicular Logística Plata Molinos Comercialização Frango Vivo Frango Beneficiado Sub Produtos Pessoal Mercadorias Administração Piura Prod Agricola Construcções Planta de Beneficio Sanidade Projecto Agricultura Despacho Sistemas Serviços Gerais Figura 02: Organograma da empresa. Fonte: Gerente de Produção (2011). Seus principais concorrentes são: • Técnica Avícola S.A • El Rocío • Avinka S.A. • Chavín • Avícola San Luis S.A.C. • Avícola Don Julián S.A.C • La Perla 21 Dentro dos principais fornecedores, tem: • Cargill (Maíz). - A entrega pelo fornecedor é feita a granel • Adm (Maíz). - A entrega pelo fornecedor é feita a granel. • Contilatin (Soya). A entrega pelo fornecedor é feita a granel. • Ilender (Promotores de crecimiento).- A entrega pelo fornecedor é feita em sacolas de 25 kg. • Novus (Pigmentantes).- A entrega pelo fornecedor é feita em cilindros de 250 kg. • Montana (Vitaminas y Minerales).- A entrega pelo fornecedor é feita em sacolas de 25 kg. • Cogorno (Afrecho de trigo).- A entrega pelo fornecedor é feita em sacolas de 40 kg. • All Tech (Anticoccidiales).- A entrega pelo fornecedor é feita em sacolas de 50 kg. • Invetsa (Vacinas). A empresa Chimú Agropecuaria, cobre o 8% do total do mercado do Peru, sendo a segunda mais importante do país, a número um é San Fernando. A venda de produtos desta empresa é realizada nas seguintes cidades do Peru: • Piura. • Chiclayo. • Jaén. • Cajamarca. • Trujillo. • Chimbote. • Huaraz. • Lima. • Huánuco. • Huancayo. 22 6.1.2 Área de Aplicação de estudo de caso: O Estudo de Caso foi feito na Fábrica de Produção de Alimento Balanceado para aves, da empresa Chimú Agropecuária S.A., na qual existem dois tipos de Produtos finais, alimento balanceado em farinha e alimento balanceado granulado, os quais podem ser entregues a granel ou em sacos de 50 kg., dependendo dos pedidos das fazendas. As capacidades instaladas para a produção de cada tipo de alimento são os seguintes: • Alimento Balanceado em farinha: Capacidade instalada = 28 toneladas/hora. • Alimento Balanceado granulado: Capacidade instalada = 26 toneladas/hora. Na fábrica se trabalha 24 horas/dia de Segunda-Feira até Sábado, separados em três turnos de produção: Turno 1 = 23h00 – 07h00. Turno 2 = 07h00 – 15h00. Turno 3 = 15h00 – 23h00. A quantidade total de trabalhadores que tem a fábrica é de 49 pessoas, divididos da seguinte forma: • Gerente de Produção (1). • Gerente de Fábrica (1). • Gerente de Manutenção (1). • Supervisor de Produção (3). • Coordenador de Produção (3). • Coordenador de Manutenção (3). • Operadores de Produção (30). • Técnicos de Manutenção (7). 23 Figura 03: Organograma da Fábrica. Fonte: Gerente de Produção (2011). Principais Maquinarias y Equipamentos que tem a Fábrica: • Elevadores. • Carregador Frontal. • Motores. • Ventiladores. • Balanças. • Transportadores de 30, 60, 120 e 240 Toneladas/hora. • Moinho Champion de 28 Toneladas/hora. • Moinho Sprout Matador de 30 Toneladas/hora. • Imprensa Polipasto Paladín de 30 Toneladas/hora. • Compressores. • Misturadora Horizontal de 28 Toneladas/hora. • Válvulas. As principais matérias primas utilizadas para a produção do alimento balanceado são: • Milho. • Torta de Soja. • Farelo de Trigo. • Carbonato de Cálcio. 24 • Fosfato. • Aceite de Soja • Cloreto de Colina. • Avelut. • Alimet. • Premix. • Sal iodado. • Bicarbonato de Sódio. Os principais produtos que são produzidos pela Fábrica são Alimento Balanceado para frangos e galinhas. A continuação segue os detalhes dos tipos de alimento. Nome do PRODUTO ETA-01 ETA-02 FRANGOS ETA-03 ETA-05 ETA-06 Inicio Crecimento REPRODUTORES R-I R-II Machos CON-02 CONCENTRADO CON-03 CON-05 CON-06 Tabela 02: Tipos de AA.BB. Da fábrica. Fonte: Elaborado pelos autores. 25 A seguir, mostra o diagrama de processos da fábrica: Figura 04: Diagrama de processos da Fábrica. Fonte: Elaborado pelos autores (2011). 26 6.2 Cálculo do OEE na Fábrica: Para calcular o OEE da fábrica, a primeira coisa feita foi pedir ao Departamento de Manutenção uma lista de todos os equipamentos que existem na fábrica, com a qual foi feita uma inspeção pessoalmente para adicionar ou remover os equipamentos que não estão de acordo com a lista. Depois, com essa lista de equipamentos da fábrica se fez uma separação dos equipamentos por processo. 27 A seguir se mostra os equipamentos de cada processo produtivo da fábrica: Processo Pre-Moagem Equipamento Motor distribuidor N°1 Motor distribuidor N°2 Elevador intemedio N°1 Elevador intemedio N°2 Peneira Mogensen Transportador Túnel Transportador Milho - Soja Transportador extrator Silo N°1 Transportador extrator Silo N°2 Transportador extrator Silo N°3 Transportador Silo 2 y 3 Transportador inferior de soja Transportador de alivio 1 ó 2 Moagem Moinho Champion Moinho Sprout matador Válvula moinho Champion Válvula moinho Sprout Matador Transportador moinho Champion Transportador moinho Sprout Elevador Silo intemedio N°1 Elevador Silo intemedio N°2 Elevador produtos varios Dosagem Distribuidor automático N°1 Distribuidor automático N°2 Bomba de adição de Oleo de Soja Misturado Misturadora horizontal 3 TN transportador de cadeia Elevador N°5 Peletizado Peneira Rotativa Alimentador Condicionador de Imprensa Bomba Hidráulica Imprensa Polipasto Paladín Sensor de alto nivel de enf. Distribuidor de enfriador Transportador de PT Elevador N° 6 Entrega Descarga Tolvas Lemanco Distribuidor Automático N°3 Distribuidor Automático N°4 Caldeira - Bomba Ablandador Caldeira - Bomba de Circulação de Petróleo Caldeira - Compresor Equipamentos Auxiliares Caldeira - Ventilador Cosedora de Sacos Compresor Sullair N°1 Compresor Sullair N°2 Tabela 03: Equipamentos da Fábrica. Fonte: Elaborado pelos autores (2011). 28 Em seguida, o Gerente da fábrica fez uma tabela en Excel para cada tipo de produto com os diferentes tempos e paradas que podem ocorrer na fábrica. Ver Anexo A Para poder calcular o OEE da fábrica, os supervisores de produção de cada turno tiveram que registrar todas as paradas que ocorreram na fábrica e entregar para o Gerente da Fábrica no final de semana. O calculo do OEE foi feito pelo Gerente de Fábrica durante as cuatro semanas seguintes, as fórmulas para calcular o OEE utilizadas pelo Gerente foram feitas da manera seguiente: -Tempo de Carregamento = 8 horas/turno = 480 min/turno. -Tempo de Funcionamento = Tempo de Carregamento – Tempo de Parada Permitida. -Tempo de Operação = Tempo de Funcionamento – Tempo de Preparação de equipamentos. -Tempo de Parada Não Permitida = Paradas por Processo + Paradas Por equipamentos + Paradas por Erros de Operação + Paradas Indiretas. -Tempo de Operação Neta = Tempo de Operação – Tempo de Parada Não Permitida. -Tempo de Operação Utilizável = Tempo Disponível ÷ (Capacidade Instalada). -Tempo de Operação Válido = Tempo de Operação Utilizável – Tempo Perdido por Defeitos. -Tempo Perdido Por Operação = Tempo de Operação Neta – Tempo de Operação Válido. -Eficiência Global do Equipamento = Tempo de Operação Válido ÷ Tempo de Carregamento. A seguir se mostra, para cada tipo de alimento balanceado que se produz na fábrica, os resultados das primeiras cuatro semanas feitas pelo Gerente da Fábrica. O cálculo foi feito para cada um dos turnos de produção. 29 Semana 1: • OEE do Alimento Balanceado em farinha: Turno 1 = 67% Turno 2 = 59% Turno 3 = 52% • OEE do Alimento Balanceado granulado: Turno 1 = 69% Turno 2 = 59% Turno 3 = 49% Semana 2: • OEE do Alimento Balanceado em farinha: Turno 1 = 66% Turno 2 = 57% Turno 3 = 57% • OEE do Alimento Balanceado granulado: Turno 1 = 71% Turno 2 = 58% Turno 3 = 56% Semana 3: • OEE do Alimento Balanceado em farinha: Turno 1 = 66% Turno 2 = 69% Turno 3 = 54% • OEE do Alimento Balanceado granulado: Turno 1 = 71% Turno 2 = 70% Turno 3 = 54% 30 Semana 4: • OEE do Alimento Balanceado em farinha: Turno 1 = 66% Turno 2 = 63% Turno 3 = 65% • OEE do Alimento Balanceado granulado: Turno 1 = 62% Turno 2 = 64% Turno 3 = 67% Para ver o detalhe desses cálculos VER ANEXO B. 6.3 Análise dos resultados obtidos: Como pode ser visto, os resultados mostram valores entre 49% e 71%, com variações por turnos e dias. Enquanto o OEE da fábrica está entre Inaceitável e Regular. A seguir se mostra o número de horas de paradas da fábrica nas quatro semanas, separadas por turno e tipo de parada, para a elaboração de alimento balanceado em farinha e granulado. 31 Semana 1: • Alimento Balanceado em farinha. Figura 05: Horas de paradas Alimento balanceado em farinha – semana 1. Fonte: Elaborado pelos autores (2011). • Alimento Balanceado granulado. Figura 06: Horas de paradas Alimento balanceado granulado – semana 1. Fonte: Elaborado pelos autores (2011). 32 Semana 2: • Alimento Balanceado em farinha. Figura 07: Horas de paradas Alimento balanceado em farinha – semana 2. Fonte: Elaborado pelos autores (2011). • Alimento Balanceado granulado. Figura 08: Horas de paradas Alimento balanceado granulado – semana 2. Fonte: Elaborado pelos autores (2011). 33 Semana 3: • Alimento Balanceado em farinha. Figura 09: Horas de paradas Alimento balanceado em farinha – semana 3. Fonte: Elaborado pelos autores (2011). • Alimento Balanceado granulado. Figura 10: Horas de paradas Alimento balanceado granulado – semana 3. Fonte: Elaborado pelos autores (2011). 34 Semana 4: • Alimento Balanceado em farinha. Figura 11: Horas de paradas Alimento balanceado em farinha – semana 4. Fonte: Elaborado pelos autores (2011). • Alimento Balanceado granulado. Figura 12: Horas de paradas Alimento balanceado granulado – semana 4. Fonte: Elaborado pelos autores (2011). 35 6.4 Propostas de melhoria: Para uma ótima implementação de um TPM, é necessário o compromisso de toda a força laboral da fábrica e, por isso, se planejou fazer um treinamento para que o pessoal possa entender melhor o conceito de TPM e possam aplicá-lo no dia a dia. As etapas destes treinamentos consistem: 1. Explicar os conceitos de manutenção (Material teórico). Conceitos não muito complexos e fáceis de entender. Isto será feito pelo Gerente de Produção da fábrica. 2. Deixar que os trabalhadores expressassem os conceitos explicados e fazer uma avaliação para conferir que realmente os trabalhadores entenderam. 3. Fazer avaliações quinzenais do OEE para mostrar as melhorias e incentivar com prêmios os turnos de trabalho que obtiveram os melhores resultados. 4. Fazer avaliações semestrais e premiar o turno de trabalho que obtiver os melhores resultados no semestre. Desenvolvimento: 1. O Gerente de fábrica receberá um curso de Gestão de manutenção por uma instituição Peruana (CERPER), por um período de 3 dias (8h/dia). Ele receberá as instruções necessárias para que possa explicar os conhecimentos adquiridos a todos os trabalhadores da fábrica. 2. O Gerente de Fábrica fará um treinamento de Gestão de manutenção na empresa San Fernando (empresa do mesmo grupo que a Chimu Agropecuaria S.A.). 3. O Gerente de fábrica organizará reuniões para treinar todo o pessoal da planta com os principais conceitos de manutenção, para gerar uma consciência nos trabalhadores sobre a filosofia de TPM. 4. Dentro dos treinamentos o Gerente de Fábrica explicará como é que vai ser medido o OEE, o qual será obtido mediante planilhas no Excel, e também explicará como serão feitos os modelos de reporte de produção por turno e como devem de ser preenchidos diariamente. 36 5. Além de treinamentos voltados a manutenção, os trabalhadores receberão cursos de motivação e trabalho em equipe, os quais serão feitos pelo psicólogo da fábrica. 6. Determinou-se motivar aos funcionários com prêmios. 7. Quinzenalmente serão apresentados os gráficos no Exel para mostrar as melhoras e os rendimentos por turno de produção e premiar com folgas (no final de semana) ao turno de trabalho que obtiver os melhores resultados. Nessas apresentações serão mostradas as causas que provocaram as paradas na produção, por exemplo: se houve mais paradas no processo de Moagem, os trabalhadores saberão se a parada foi por causa de alguma máquina e qual máquina; se foi por algum erro do operário ou se foi por falta de materia prima. 8. Realizar uma avaliação semestral onde serão apresentados os resultados obtidos e premiar com vales de consumo de produtos da empresa (S/.250)1 ao turno de trabalho que obteve os melhores resultados no semestre. 9. Determinou se que o tempo de treinamento será de dois dias (8h/dia), os cursos serão ditados no final de semana. 10. Apoio constante após a finalização dos treinamentos. Pessoas que serão treinadas. Cargos Número de trabalhadores Gerente de Fábrica 1 Gerente de manutenção 1 Supervisor de Fábrica 3 Coordenador de Produção 3 Técnicos de manutenção 10 Operários de produção 30 TOTAL DE TRABALHADORES 48 Tabela 04: Pessoas que serão treinadas. Fonte: Elaborado pelos autores (2011) 1 S/.250: duzentos e cinqüenta novos soles. 37 Programa de Treinamentos. Data Tema Marzo Gestão de 2010 manutenção Marzo Filosofía TPM 2010 Marzo Tipos de 2010 Manutenção Marzo Que é o OEE? 2010 Marzo Preenchimento 2010 de formularios Marzo Motivação 2010 pessoal Marzo Trabalho em 2010 Equipe Interno ou Externo EXTERNO INTERNO INTERNO INTERNO INTERNO INTERNO INTERNO Expositor CESPER Gerente de fábrica Gerente de fábrica Gerente de fábrica Gerente de fábrica Psicólogo da fábrica Psicólogo da fábrica Tempo (Horas) 24 2.5 2 2.5 1 3 3 Dirigido: Gerente de fábrica Todos os trabalhadores Todos os trabalhadores Todos os trabalhadores Todos os trabalhadores Todos os trabalhadores Todos os trabalhadores Tabela 05: Programa de Treinamento. Fonte: Elaborado pelos autores (2011). O conteúdo teórico das palestras foi elaborado pelo Gerente de Fábrica. Ver Anexo G. 38 Também foi criado um equipe de trabalho para a implementação da ferramenta OEE na fábrica. A seguir se mostra o organograma da equipe e suas funções: Lider do Projeto Coord. do Projeto Supervisor do Projeto Assistente de Proj. Assistente de Proj. Supervisor do Projeto Assistente de Proj. Assistente de Proj. Supervisor do Projeto Assistente de Proj. Assistente de Proj. Figura 13: Organograma equipe OEE. Fonte: Elaborado pelos autores (2011). a) Lider do projeto: Gerente de Produção. Funções: • Validar os modelos de relatórios de produção. Ver Anexo E. • Elaborar relatórios para Diretoria da empresa sobre o cumprimento e avanço das atividades programadas, assim como executar as disposições da mesma. • Atualizar o Balanced Scored Card do projeto. Ver Anexo F. • Planejar, coordenar e controlar de maneira contínua o trabalho da equipe, para uma execução eficiente, assim como também avaliar continuamente a gestão da equipe. • Elaborar e modificar as fórmulas utilizadas para a elaboração do alimento balanceado. • Avaliar o resumo diário de saldos de fazendas, emitidas pelo gerente de fábrica com o fim de analisar e fazer correções no programa de produção. 39 b) Coordenador de Projeto: Gerente de Fábrica Funções: • Atualizar os modelos de relatório de produção. • Atualizar os relatórios de paradas de fábrica e enviar aos coordenadores de manutenção. • Atualizar o balanced scored card do projeto. • Criar o programa de produção diariamente, assim como realizar tarefas de coordenação com controle de qualidade, os supervisores da produção e manutenção, com os assistentes administrativos, armazenes, condutores, serviços gerais e auxiliares de planta, com a finalidade de garantir uma produção ótima e o traslado do alimento balanceado para as fazendas. • Gerar um relatório diário de saldos de alimento balanceado de fazendas e enviar para Gerente de produção. • Propor idéias e sugestões para melhorar no processo produtivo, manutenção e limpeza da maquinaras e equipamentos, assim como a seguridade e higiene industrial do pessoal em planta. • Validar os relatórios de eficencia global de equipamentos. c) Supervisor de Projeto: Supervisores de Produção Funções: • Garantir o processo de elaboração de alimento, ao fim de garantir um produto terminado de excelente qualidade. • Elaborar e supervisar o programa de manutenção e limpeza dos equipamentos da fábrica. • Supervisar que o pessoal que trabalhe ou ingresse na área de produção, com os equipamentos e vestimenta de seguridade devida, com o fim de garantir a seguridade dentro da área. Assim como também exigir o uso adequado em especial quando se realizem tarefas de manutenção. 40 • Executar o programa da produção dentro das políticas e objetivos gerais da empresa, formular planos de expansão de produção e aperfeiçoar a produção na fábrica. • Comunicar de forma imediata a área de manutenção da planta, qualquer problema nas maquinarias e equipamentos, com o propósito de não prejudicar o processo produtivo, para realizar a manutenção ou reparação respectiva. • Elaborar um relatório diário por turno de produção, onde detalhara as ocorrências e anomalias produzidas no turno de trabalho, assim como a quantidade de alimento elaborado e o estoque final ao fim do turno de trabalho. d) Assistente de Projeto: Coordenador de Produção Funções: • Preencher os relatórios de produção diariamente. • Manter o uso e funcionamento adequado de todos os equipamentos de produção e limpeza de forma permanente. • Verificar e controlar o uso correto de insumos e materiais requeridos para o cumprimento do programa de produção, assim como também suas disponibilidades. • Executar programas de produção de alimento balanceado, programas de limpeza de planta, e programas de desinfecção. • Conservar e utilizar em forma correta os equipamentos de seguridade industrial. • Recepcionar os insumos de armazém que serão utilizados na produção do “Premix” de acordo com as formulas estabelecidas pelo gerente de produção. • Realizar trabalho de apoio e verificação nas distintas atividades de produção • Subistituir ao supervisor de turno em caso de ausencia • Realizar uma análise organoléptica do alimento. 41 • Coordenar com a área de Manutenção para que os equipamentos e maquinarias estejam em ótimo estado. e) Assistente de Projeto: Coordenador de Manutenção • Revisar o registro de paradas e programar a manutenção da fábrica. • Elaborar reportes das atividades feitas durante o tempo de manutenção e limpieza. • Que a manutenção programada e corretiva seja executada de maneira eficiente na Planta, para garantir o correto funcionamento das maquinas e quipos e assim evitar as paralizações durante o processo de produção do alimento balanceado • Supervisar as atividades técnicas da área de manutenção, para garantir a qualidade na reparação de maquinas e equipos, assim como também a realização do cronograma de manutenção na planta, diária e semanal. • Supervisar permanentemente a correta operatividade da maquinaria e equipos em planta, assim como também os trabalhos que realizam os mecânicos e eletricistas, de acordo com o programa de manutenção. • Emitir um relatorio diariamente e/ou semanal à chefatura de planta e engenharia sobre as necessidades, requerimentos, assim como também os trabalhos realizados. • Programar os pedidos de materiais ao departamento de engenharia. • Realizar e manter um quadro de avaliação do sistema elétrico de proteção de equipos onde sejam detalhadas as especificações e/ou funções de cada equipo. • Fazer o inventario de ferramentas, partes e peças semanal e mensalmente, assim com também o pedido de ferramentas, partes e peças ao departamento de engenharia. 42 • Liderar a execução das funções de limpeza e manutenção (interna e externa) permanentemente nos armazéns da planta. Depois de ter concluído o treinamento na fábrica, se refletiu em uma maior disposição dos trabalhadores para trabalhar em equipe, aumentar a produção nos turnos e reduzir o tempo de paradas. Isso criou um pouco de competição entre os turnos, que queriam ganhar o reconhecimento dos outros nas reuniões quinzenais e os incentivos propostos pelo gerente de produção. A seguir se mostra, para cada tipo de alimento balanceado que se produz na fábrica, os resultados das semanas 53, 54, 55 e 56 (aproximadamente um ano após a implementação do OEE na fábrica) feitos pelos Supervisores de Produção. O cálculo foi feito para cada um dos turnos de produção. Semana 53: • OEE do Alimento Balanceado em farinha: Turno 1 = 79% Turno 2 = 79% Turno 3 = 76% • OEE do Alimento Balanceado granulado: Turno 1 = 78% Turno 2 = 78% Turno 3 = 82% Semana 54: • OEE do Alimento Balanceado em farinha: Turno 1 = 78% Turno 2 = 80% Turno 3 = 76% • OEE do Alimento Balanceado granulado: Turno 1 = 82% Turno 2 = 82% Turno 3 = 83% 43 Semana 55: • OEE do Alimento Balanceado em farinha: Turno 1 = 77% Turno 2 = 79% Turno 3 = 76% • OEE do Alimento Balanceado granulado: Turno 1 = 81% Turno 2 = 79% Turno 3 = 80% Semana 56: • OEE do Alimento Balanceado em farinha: Turno 1 = 79% Turno 2 = 79% Turno 3 = 76% • OEE do Alimento Balanceado granulado: Turno 1 = 84% Turno 2 = 83% Turno 3 = 82% Para ver o detalhe desses cálculos VER ANEXO C. Como pode ser visto, os resultados mostram valores entre 76% e 84%, valores que estão sendo mais homogêneos. Portanto o OEE da fábrica teve um aumento, sendo agora Aceitável. Também foi criado um Reporte de Paradas, o qual tinha que ser preenchido semanalmente pelos supervisores de produção e enviados para os coordenadores de manutenção, para que eles tenham conhecimento de qual são as paradas e equipamentos com maior freqüência de paradas. Ver Anexo D. 44 A seguir se mostra o número de horas de paradas da fábrica nessas quatro semanas, separadas por turno e tipo de parada, para a elaboração de alimento balanceado em farinha e granulado. Semana 53: • Alimento Balanceado em farinha. Figura 14: Horas de paradas Alimento balanceado em farinha – semana 53. Fonte: Elaborado pelos autores (2011). • Alimento Balanceado granulado. Figura 15: Horas de paradas Alimento balanceado granulado – semana 53. Fonte: Elaborado pelos autores (2011). 45 Semana 54: • Alimento Balanceado em farinha. Figura 16: Horas de paradas Alimento balanceado em farinha – semana 54. Fonte: Elaborado pelos autores (2011). • Alimento Balanceado granulado. Figura 17: Horas de paradas Alimento balanceado granulado – semana 54. Fonte: Elaborado pelos autores (2011). 46 Semana 55: • Alimento Balanceado em farinha. Figura 18: Horas de paradas Alimento balanceado em farinha – semana 55. Fonte: Elaborado pelos autores (2011). • Alimento Balanceado granulado. Figura 19: Horas de paradas Alimento balanceado granulado – semana 55. Fonte: Elaborado pelos autores (2011). 47 Semana 56: • Alimento Balanceado em farinha. Figura 20: Horas de paradas Alimento balanceado em farinha – semana 56. Fonte: Elaborado pelos autores (2011). • Alimento Balanceado granulado. Figura 21: Horas de paradas Alimento balanceado granulado – semana 56. Fonte: Elaborado pelos autores (2011). 48 Com o compromisso que os trabalhadores tomaram, é possível ver que as horas de paradas disminuiu, tambem pode-se notar uma mudança na atitude dos trabalhadores, especialmente o pessoal da manutenção, que hoje em dia por exemplo quando há uma falha dentro da fábrica, eles tentam consertá-la com rapidez e eficiência. 7 CONCLUSÕES Foram estudados os conceitos relacionados à filosofia TPM e foram colocados em pratica na fabrica de produção de alimento balanceado para aves da empresa Chimu Agropecuaria S.A. Conheceu-se e analisaram quais são as razões principais pelas quais ocorrem os diferentes tipos de paradas de fábrica. Foi calculado o OEE da fábrica de produção de alimento balanceado para aves da empresa Chimu Agropecuaria S.A., e se analisou os resultados obtidos. Foram propostas melhorias na gestão de manutenção da fábrica de produção de alimento balanceado para aves da empresa Chimú Agropecuaria S.A., com isso o OEE da fábrica aumentou significativamente. 49 8 REFERÊNCIAS BIBLIOGRÁFICAS • ALVES, Douglas Garcia. Organização da Manutenção Industrial. Brasil. • FERRER, Luis. Balanced Scorecard – De la Estratégia a los Resultados. Disponível em: http://www.eumed.net/libros/2005/lmr/15.htm. Acesso em: 8 de Agosto 2011. • GARRIDO, Santiago García. Organización y Gestión Integral de Mantenimiento. España: Ediciones Díaz de Santos, 2004. • GARRIDO, Santiago García. Mantenimiento Industrial. España: Editorial Renovetec, 2009. • GONZALEZ, Alonso. Una herramienta de mejora, el OEE (Efectividad Global del Equipo)" en Contribuciones a la Economía. Disponivel em: http://www.eumed.net/ce/2009b/hlag.htm. Acesso em: 17 junho 2011. • HINOJOSA, Maria. Diagrama de Gantt, Producción, procesos y operaciones. Disponível em: http://www.gestiopolis.com/recursos/documentos/fulldocs/ger/diaggantaleja.ht m. Acesso em: 16 de Setembro 2011. • HOFRICHTER, Markus. Engenharia made um Germany. Disponível em: http://www.markushofrichter.com.br/conteudo_detalhes.asp?cod_conteudo=2 5. Acesso em: 17 maio 2011. • MIRSHAWKA, Victor; OLMEDO, Napoleão Lupes.Manutenção - Combate aos Custos da Não-Eficácia - A Vez do Brasil. Sao Paulo: Makron Books do Brasil Editora Ltda., 1993. 50 • MOTTER, Osir. Manutenção Industrial – O poder oculto na empresa. São Paulo: Hemus, 1992. • ROZO, Javier Sánchez. Propuesta para la implementación del mantenimiento total productivo (TPM). Argentina: El Cid Editor - Ingeniería, 2007. • SANTOS, Valdir Aparecido dos. Manual Prático da manutenção industrial. São Paulo: Ícone, 2007. • VIANA, Herbert Ricardo Garcia. Planejamento e Manutenção. Rio de Janeiro: Qualitymark Editora Ltda., 2002. Controle da 51 9 ANEXOS ANEXO A Alimento Balanceado em farinha: EFICIÊNCIA GLOBAL DO EQUIPAMENTOS (OEE) SEMANA Data Turno Produção TEMPO DE CARREGAMENTO TEMPO DE PARADA PERMITIDA (TPP) Manutenção Preventiva Hora de Punta 18:00 as 22:30 Silo de Ensacamento cheio Silos de Pelet cheios TIEMPO DE FUNCIONAMENTO (TF) TEMPO DE PREPARAÇÃO DE EQUIPOS (TPE) Limpeza de linha Alterar o tipo de alimento Corte de Insumos Preparação de Equipamentos TEMPO DE OPERAÇÃO (TPO) TEMPO DE PARADA NÃO PERMITIDA (TPNP) PARADAS POR PROCESSO Falha de moagem de milho Falha de Calcio Falha de Fosfato Falha de torta de soja Falha de farelo de trigo Falha de Líquidos Falha de Premix PARADA POR EQUIPAMENTO Pre-Moagem Falha Motor distribuidor N°1 Falha Motor distribuidor N°2 Falha Elevador intemedio N°1 Falha Elevador intemedio N°2 Falha Peneira Mogensen Falha Transportador Túnel Falha Transportador Milho - Soja Falha Transportador extrator Silo N°1 Falha Transportador extrator Silo N°2 Falha Transportador extrator Silo N°3 Falha Transportador Silo 2 y 3 Falha Transportador inferior de soja Falha Transportador de alivio 1 ó 2 Moagem Falha del molino Champion Falha del molino Sprout matador Falha válvula moinho Champion Falha válvula moinho Sprout Matador Falha Transportador moinho Champion Falha Transportador moinho Sprout Falha Elevador Silo intemedio N°1 Falha Elevador Silo intemedio N°2 Falha Elevador produtos varios Dosagem Falha Distribuidor automático N°1 Falha Distribuidor automático N°2 Falha Bomba de adição de Oleo de Soja Misturado Falha Misturadora horizontal 3 TN Falha transportador de cadeia Falha Elevador N°5 Equipamentos Auxiliares Falha Máquina de Costura de Sacos Falha Compresor Sullair N°1 Falha Compresor Sullair N°2 ERROS DE OPERAÇÃO Mezcla de Insumos Reinicia PC Balança Falha de sistema de chronos PARADA INDIRECTA Falha energia eletrica TEMPO DE OPERAÇÃO NETA (TON) TEMPO PERDIDO POR OPERAÇÃO (TPP) TIEMPO DE OPERAÇÃO UTILIZÁVEL (TOU) TEMPO PERDIDO POR DEFEITOS (TPD) Capacidade: Segunda T1 T2 Terça T3 T1 T2 28 Ton/hora Quarta T3 T1 T2 Quinta T3 T1 T2 Sexta T3 T1 T2 Sabado T3 T1 TEMPO DE OPERAÇÃO VÁLIDO EFICIÊNCIA GLOBAL DO EQUIPAMENTOS = Fonte: Elaborado pelos autores (2011). T2 Domingo T3 T1 T2 TOTAL SEMANAL T3 T1 T2 T3 TOTAL SEM 52 Alimento Balanceado granulado: EFICIÊNCIA GLOBAL DO EQUIPAMENTOS (OEE) SEMANA Data Turno Produção TEMPO DE CARREGAMENTO TEMPO DE PARADA PERMITIDA (TPP) Manutenção Preventiva Hora de Punta 18:00 as 22:30 Silo de Pelet vacíos Tolvas Lemanco cheias Falta de Unidades de Transporte TIEMPO DE FUNCIONAMENTO (TF) TEMPO DE PREPARAÇÃO DE EQUIPOS (TPE) Limpeza de linha Cambio de tipo de alimento Alterar o tipo de alimento Corte de Insumos Preparação de Equipamentos TEMPO DE OPERAÇÃO (TPO) TEMPO DE PARADA NÃO PERMITIDA (TPNP) PARADAS POR PROCESSO Engasgo de Imprensa PARADA POR EQUIPAMENTO Peletizado Falha Peneira Rotativa Falha Alimentador Falha Condicionador de Imprensa Falha Bomba Hidráulica Falha Imprensa Polipasto Paladín Falha Sensor de alto nivel de enf. Falha Distribuidor de enfriador Falha Transportador de PT Falha Elevador N° 6 Entrega Falha Descarga Tolvas Lemanco Falha Distribuidor Automático N°3 Falha Distribuidor Automático N°4 Caldeira Falha Bomba Ablandador Falha Bomba de Circulação de Petróleo Falha Compresor Falha Ventilador Equipamentos Auxiliares Falha Cosedora de Sacos Falha Compresor Sullair N°1 Falha Compresor Sullair N°2 ERROS DE OPERAÇÃO Mistura de AA.BB. En Lemanco Carga Lenta Reinicia PC Balança PARADAS INDIRETAS Falha energia elétrica TEMPO DE OPERAÇÃO NETA (TON) TEMPO PERDIDO POR OPERAÇÃO (TPP) TIEMPO DE OPERAÇÃO UTILIZÁVEL (TOU) TEMPO PERDIDO POR DEFEITOS (TPD) Segunda T1 T2 Capacidade: 1-2 T3 Terça T1 T2 2-2 T3 Quarta T1 T2 26 Ton/hora 3-2 T3 Quinta T1 T2 4-2 T3 Sexta T1 T2 5-2 Sabado 6-2 Domingo 7-2 TOTAL SEMANAL T3 T3 T3 T1 TEMPO DE OPERAÇÃO VÁLIDO EFICIÊNCIA GLOBAL DO EQUIPAMENTOS = Fonte: Elaborado pelos autores (2011). T2 T1 T2 T1 T2 T3 TOTAL SEM 53 ANEXO B Semana 1: OEE do Alimento Balanceado em farinha: EFICIÊNCIA GLOBAL DO EQUIPAMENTOS (OEE) Data Turno Produção TEMPO DE CARREGAMENTO TEMPO DE PARADA PERMITIDA (TPP) Manutenção Preventiva Hora de Punta 18:00 as 22:30 Silo de Ensacamento cheio Silos de Pelet cheios TIEMPO DE FUNCIONAMENTO (TF) TEMPO DE PREPARAÇÃO DE EQUIPOS (TPE) Limpeza de linha Alterar o tipo de alimento Corte de Insumos Preparação de Equipamentos TEMPO DE OPERAÇÃO (TPO) TEMPO DE PARADA NÃO PERMITIDA (TPNP) PARADAS POR PROCESSO Falha de moagem de milho Falha de Calcio Falha de Fosfato Falha de torta de soja Falha de farelo de trigo Falha de Líquidos Falha de Premix PARADA POR EQUIPAMENTO Pre-Moagem Falha Motor distribuidor N°1 Falha Motor distribuidor N°2 Falha Elevador intemedio N°1 Falha Elevador intemedio N°2 Falha Peneira Mogensen Falha Transportador Túnel Falha Transportador Milho - Soja Falha Transportador extrator Silo N°1 Falha Transportador extrator Silo N°2 Falha Transportador extrator Silo N°3 Falha Transportador Silo 2 y 3 Falha Transportador inferior de soja Falha Transportador de alivio 1 ó 2 Moagem Falha del molino Champion Falha del molino Sprout matador Falha válvula moinho Champion Falha válvula moinho Sprout Matador Falha Transportador moinho Champion Falha Transportador moinho Sprout Falha Elevador Silo intemedio N°1 Falha Elevador Silo intemedio N°2 Falha Elevador produtos varios Dosagem Falha Distribuidor automático N°1 Falha Distribuidor automático N°2 Falha Bomba de adição de Oleo de Soja Misturado Falha Misturadora horizontal 3 TN Falha transportador de cadeia Falha Elevador N°5 Equipamentos Auxiliares Falha Máquina de Costura de Sacos Falha Compresor Sullair N°1 Falha Compresor Sullair N°2 ERROS DE OPERAÇÃO Mezcla de Insumos Reinicia PC Balança Falha de sistema de chronos PARADA INDIRECTA Falha energia eletrica TEMPO DE OPERAÇÃO NETA (TON) TEMPO PERDIDO POR OPERAÇÃO (TPP) TIEMPO DE OPERAÇÃO UTILIZÁVEL (TOU) TEMPO PERDIDO POR DEFEITOS (TPD) SEMANA 1 Segunda 1-2 Capacidade: Terça 2-2 28 Ton/hora Quarta T1 108 480 85 T2 T3 T1 T2 88 58 158 136 480 480 480 480 16 312 84 147 T3 152 480 54 T1 T2 154 138 480 480 0 120 85 395 0 16 312 84 147 464 168 396 333 0 0 0 0 54 426 0 395 0 0 464 168 396 333 183 0 0 0 58 0 0 0 58 426 0 0 3-2 Quinta 4-2 Sexta 5-2 Sabado 6-2 Domingo 7-2 T3 102 480 0 T1 T2 180 170 480 480 0 49 T3 120 480 119 T1 T2 T3 T1 T2 T3 146 118 158 152 140 112 480 480 480 480 480 480 50 0 21 0 79 226 T1 0 0 0 T2 0 0 0 T3 0 0 0 120 480 360 0 0 480 0 49 480 431 0 0 28 91 361 0 50 21 79 226 430 480 459 480 401 254 0 0 0 0 0 0 0 0 0 0 0 0 480 360 0 18 0 18 480 70 0 480 431 0 0 0 0 361 0 0 430 480 459 480 401 254 0 139 0 0 20 0 0 44 0 0 20 0 0 0 0 0 0 0 0 0 0 18 0 0 0% 0% 67% 20 44 0 0 95 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 95 77 18 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 30 0 0 0 0 0 0 70 0 0 0 0 95 0 0 0 0 30 70 95 395 281 168 396 333 426 480 342 410 480 431 361 430 341 459 480 381 254 163,6 92,4 43,7 57,4 41,6 100,3 150 46,3 191,4 94,3 66,7 103,9 117 88,1 120 154 81 14 231,4 189 124 339 291 325,7 330 296 218,6 386 364 257,1 313 253 339 326 300 240 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 TEMPO DE OPERAÇÃO VÁLIDO 231,4 189 124 339 291 325,7 330 296 218,6 386 364 257,1 313 253 339 326 300 240 0 EFICIÊNCIA GLOBAL DO EQUIPAMENTOS = 48% 39% 26% 71% 61% 68% 69% 62% 46% 80% 76% 54% 65% 53% 71% 68% 63% 50% 0% Fonte: Elaborado pelos autores (2011). T2 790 2.880 411 0 0 0 411 2.469 0 0 0 0 0 2.469 360 140 58 0 0 38 44 0 0 95 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 95 77 18 0 0 0 0 0 0 0 0 0 125 125 2.109 416,1 1693 0 0 1.693 T3 702 2.880 732 0 0 28 704 2.148 0 0 0 0 0 2.148 70 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 70 70 2.078 573,7 1504 0 0 1.504 TOTAL SEM 2.390 8.640 1362 0 0 28 1.334 7.278 0 0 0 0 0 7.278 430 140 58 0 0 38 44 0 0 95 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 95 77 18 0 0 0 0 0 0 0 0 0 195 195 6.848 1.727 5.121 0 0 5.121 59% 52% 59% TOTAL SEMANAL T1 898 2880 219 0 0 0 219 2.661 0 0 0 0 0 2.661 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 2.661 736,7 1924 0 0 1.924 54 OEE do Alimento Balanceado granulado: EFICIÊNCIA GLOBAL DO EQUIPAMENTOS (OEE) Data Turno Produção TEMPO DE CARREGAMENTO TEMPO DE PARADA PERMITIDA (TPP) Manutenção Preventiva Hora de Punta 18:00 as 22:30 Silo de Pelet vacíos Tolvas Lemanco cheias Falta de Unidades de Transporte TIEMPO DE FUNCIONAMENTO (TF) TEMPO DE PREPARAÇÃO DE EQUIPOS (TPE) Limpeza de linha Cambio de tipo de alimento Alterar o tipo de alimento Corte de Insumos Preparação de Equipamentos TEMPO DE OPERAÇÃO (TPO) TEMPO DE PARADA NÃO PERMITIDA (TPNP) PARADAS POR PROCESSO Engasgo de Imprensa PARADA POR EQUIPAMENTO Peletizado Falha Peneira Rotativa Falha Alimentador Falha Condicionador de Imprensa Falha Bomba Hidráulica Falha Imprensa Polipasto Paladín Falha Sensor de alto nivel de enf. Falha Distribuidor de enfriador Falha Transportador de PT Falha Elevador N° 6 Entrega Falha Descarga Tolvas Lemanco Falha Distribuidor Automático N°3 Falha Distribuidor Automático N°4 Caldeira Falha Bomba Ablandador Falha Bomba de Circulação de Petróleo Falha Compresor Falha Ventilador Equipamentos Auxiliares Falha Cosedora de Sacos Falha Compresor Sullair N°1 Falha Compresor Sullair N°2 ERROS DE OPERAÇÃO Mistura de AA.BB. En Lemanco Carga Lenta Reinicia PC Balança PARADAS INDIRETAS Falha energia elétrica TEMPO DE OPERAÇÃO NETA (TON) TEMPO PERDIDO POR OPERAÇÃO (TPP) TIEMPO DE OPERAÇÃO UTILIZÁVEL (TOU) TEMPO PERDIDO POR DEFEITOS (TPD) SEMANA 1 Segunda 1-2 T1 90 480 0 480 0 480 100 40 40 60 60 60 0 0 0 0 0 380 172 208 0 Capacidade: Terça 2-2 26 Ton/hora Quarta 3-2 Quinta 4-2 Sexta 5-2 Sabado 6-2 Domingo 7-2 TOTAL SEMANAL T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 103 37 160 136 150 160 142 90 182 148 120 102 480 480 480 480 480 480 480 480 480 480 480 480 75 0 0 0 21 10 0 17 0 0 24 120 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 74 106 164 132 110 0 0 0 858 735 613 480 480 480 480 480 0 0 0 2.880 2.880 2.880 175 0 0 0 0 0 0 0 130 250 62 0 0 0 0 0 0 75 21 10 17 24 120 175 130 250 62 0 0 0 0 0 0 405 480 480 480 459 470 480 463 480 480 456 360 305 480 480 480 480 0 0 0 2.750 2.630 2.818 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 54 0 0 0 0 0 54 0 0 0 54 0 0 54 0 0 0 0 0 0 0 0 0 405 480 480 480 459 470 480 463 480 480 456 360 305 480 480 480 426 0 0 0 2.750 2.630 2.764 83 256 0 0 0 0 0 91 0 40 0 0 105 182 0 40 0 0 0 0 100 268 529 0 76 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 40 0 76 76 40 0 76 20 180 0 0 0 0 0 0 0 40 0 0 0 182 0 40 0 0 0 0 60 100 362 20 150 0 0 0 0 0 0 0 40 0 0 0 182 0 40 0 0 0 0 60 100 332 0 0 0 40 0 40 0 135 0 0 135 0 0 0 20 150 47 60 20 197 0 0 0 40 0 40 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 30 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 30 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 63 63 322 84,3 238 0 0 0 0 0 0 0 91 0 0 0 0 105 0 91 105 224 480 480 459 470 480 372 480 440 456 360 200 298 139 111 166 112,8 101 152 164 60 98,5 179 125 29,2 53,4 85,4 369 314 346,2 369 328 208 420 342 277 235 171 245 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 480 440 426 102 135 172 378 305 254 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 2.650 670 1980 0 0 1.980 0 168 168 2.362 666 1696 0 0 1.696 0 91 91 2.235 820,4 1415 0 0 1.415 TOTAL SEM 2.206 8.640 442 0 0 442 0 0 8.198 54 0 54 0 0 0 8.144 897 116 116 522 492 0 40 135 0 277 0 40 0 0 0 0 0 0 30 0 0 0 0 0 0 0 0 0 0 0 259 259 7.247 2.156 5.091 0 0 5.091 TEMPO DE OPERAÇÃO VÁLIDO 208 238 85,4 369 314 346,2 369 328 208 420 342 277 235 171 245 378 305 254 0 0 0 EFICIÊNCIA GLOBAL DO EQUIPAMENTOS = 43% 50% 18% 77% 65% 72% 77% 68% 43% 88% 71% 58% 49% 36% 51% 79% 63% 53% 0% 0% 0% 69% 59% 49% 59% Fonte: Elaborado pelos autores (2011). 55 Semana 2: OEE do Alimento Balanceado em farinha: EFICIÊNCIA GLOBAL DO EQUIPAMENTOS (OEE) Data Turno Produção TEMPO DE CARREGAMENTO TEMPO DE PARADA PERMITIDA (TPP) Manutenção Preventiva Hora de Punta 18:00 as 22:30 Silo de Ensacamento cheio Silos de Pelet cheios TIEMPO DE FUNCIONAMENTO (TF) TEMPO DE PREPARAÇÃO DE EQUIPOS (TPE) Limpeza de linha Alterar o tipo de alimento Corte de Insumos Preparação de Equipamentos TEMPO DE OPERAÇÃO (TPO) TEMPO DE PARADA NÃO PERMITIDA (TPNP) PARADAS POR PROCESSO Falha de moagem de milho Falha de Calcio Falha de Fosfato Falha de torta de soja Falha de farelo de trigo Falha de Líquidos Falha de Premix PARADA POR EQUIPAMENTO Pre-Moagem Falha Motor distribuidor N°1 Falha Motor distribuidor N°2 Falha Elevador intemedio N°1 Falha Elevador intemedio N°2 Falha Peneira Mogensen Falha Transportador Túnel Falha Transportador Milho - Soja Falha Transportador extrator Silo N°1 Falha Transportador extrator Silo N°2 Falha Transportador extrator Silo N°3 Falha Transportador Silo 2 y 3 Falha Transportador inferior de soja Falha Transportador de alivio 1 ó 2 Moagem Falha del molino Champion Falha del molino Sprout matador Falha válvula moinho Champion Falha válvula moinho Sprout Matador Falha Transportador moinho Champion Falha Transportador moinho Sprout Falha Elevador Silo intemedio N°1 Falha Elevador Silo intemedio N°2 Falha Elevador produtos varios Dosagem Falha Distribuidor automático N°1 Falha Distribuidor automático N°2 Falha Bomba de adição de Oleo de Soja Misturado Falha Misturadora horizontal 3 TN Falha transportador de cadeia Falha Elevador N°5 Equipamentos Auxiliares Falha Máquina de Costura de Sacos Falha Compresor Sullair N°1 Falha Compresor Sullair N°2 ERROS DE OPERAÇÃO Mezcla de Insumos Reinicia PC Balança Falha de sistema de chronos PARADA INDIRECTA Falha energia eletrica TEMPO DE OPERAÇÃO NETA (TON) TEMPO PERDIDO POR OPERAÇÃO (TPP) TIEMPO DE OPERAÇÃO UTILIZÁVEL (TOU) TEMPO PERDIDO POR DEFEITOS (TPD) SEMANA 2 Segunda 8-2 T1 122 480 154 T2 170 480 0 T3 154 480 174 154 326 0 326 0 0 Capacidade: Terça 9-2 28 Ton/hora Quarta 10-2 Quinta 11-2 Sexta 12-2 Sabado 13-2 Domingo 14-2 T1 166 480 0 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 140 130 138 160 140 146 70 112 160 74 80 480 480 480 480 480 480 480 480 480 480 480 0 0 101 0 0 0 0 50 0 0 0 T1 T2 T3 156 148 150 480 480 480 0 0 0 T1 0 0 0 T2 0 0 0 T3 0 0 0 480 0 174 306 0 480 0 50 101 480 480 379 480 480 480 480 430 480 480 480 0 0 0 0 0 0 0 0 0 0 0 480 0 480 480 0 0 0 0 0 0 0 0 480 0 0 306 0 0 480 27 27 480 28 0 480 480 91 0 91 0 54 0 0 0 0 0 0 0 0 0 480 480 379 480 480 480 480 430 480 480 480 0 0 0 40 0 112 189 56 0 228 213 0 0 0 40 0 95 189 56 0 69 0 40 95 105 50 0 0 0% 0% 66% 31 27 56 19 37 53 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 17 17 0 0 0 0 0 0 0 0 0 0 28 28 0 0 0 0 0 0 0 0 0 0 28 17 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 159 213 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 159 213 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 326 480 64,57 116 261,4 364 0 0 306 453 480 480 379 440 480 368 291 374 480 252 267 452 389 480 -24 97,3 180 201 83,3 97,1 180 55,1 141 134 137 93,4 95,6 117,7 71,9 159 330 356 300 279 296 343 300 313 150 240 343 159 171 334,3 317 321 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 TEMPO DE OPERAÇÃO VÁLIDO 261,4 364 330 356 300 279 296 343 300 313 150 240 343 159 171 334,3 317 321 0 EFICIÊNCIA GLOBAL DO EQUIPAMENTOS = 54% 76% 69% 74% 63% 58% 62% 71% 63% 65% 31% 50% 71% 33% 36% 70% 66% 67% 0% Fonte: Elaborado pelos autores (2011). T2 762 2.880 0 0 0 0 0 2.880 0 0 0 0 0 2.880 548 389 249 0 31 56 53 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 159 0 0 159 0 0 2.332 699,1 1633 0 0 1.633 T3 766 2.880 224 0 0 50 174 2.656 0 0 0 0 0 2.656 269 56 0 0 0 56 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 213 0 0 213 0 0 2.387 745,6 1641 0 0 1.641 TOTAL SEM 2.416 8.640 479 0 0 50 429 8.161 0 0 0 0 0 8.161 984 567 344 0 31 139 53 0 0 45 45 0 0 0 28 0 0 0 0 0 0 0 17 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 372 0 0 372 0 0 7.177 2.000 5.177 0 0 5.177 57% 57% 60% TOTAL SEMANAL T1 888 2880 255 0 0 0 255 2.625 0 0 0 0 0 2.625 167 122 95 0 0 27 0 0 0 45 45 0 0 0 28 0 0 0 0 0 0 0 17 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 2.458 555,1 1903 0 0 1.903 56 OEE do Alimento Balanceado granulado: EFICIÊNCIA GLOBAL DO EQUIPAMENTOS (OEE) Data Turno Produção TEMPO DE CARREGAMENTO TEMPO DE PARADA PERMITIDA (TPP) Manutenção Preventiva Hora de Punta 18:00 as 22:30 Silo de Pelet vacíos Tolvas Lemanco cheias Falta de Unidades de Transporte TIEMPO DE FUNCIONAMENTO (TF) TEMPO DE PREPARAÇÃO DE EQUIPOS (TPE) Limpeza de linha Cambio de tipo de alimento Alterar o tipo de alimento Corte de Insumos Preparação de Equipamentos TEMPO DE OPERAÇÃO (TPO) TEMPO DE PARADA NÃO PERMITIDA (TPNP) PARADAS POR PROCESSO Engasgo de Imprensa PARADA POR EQUIPAMENTO Peletizado Falha Peneira Rotativa Falha Alimentador Falha Condicionador de Imprensa Falha Bomba Hidráulica Falha Imprensa Polipasto Paladín Falha Sensor de alto nivel de enf. Falha Distribuidor de enfriador Falha Transportador de PT Falha Elevador N° 6 Entrega Falha Descarga Tolvas Lemanco Falha Distribuidor Automático N°3 Falha Distribuidor Automático N°4 Caldeira Falha Bomba Ablandador Falha Bomba de Circulação de Petróleo Falha Compresor Falha Ventilador Equipamentos Auxiliares Falha Cosedora de Sacos Falha Compresor Sullair N°1 Falha Compresor Sullair N°2 ERROS DE OPERAÇÃO Mistura de AA.BB. En Lemanco Carga Lenta Reinicia PC Balança PARADAS INDIRETAS Falha energia elétrica TEMPO DE OPERAÇÃO NETA (TON) TEMPO PERDIDO POR OPERAÇÃO (TPP) TIEMPO DE OPERAÇÃO UTILIZÁVEL (TOU) TEMPO PERDIDO POR DEFEITOS (TPD) SEMANA 2 Segunda 8-2 Capacidade: Terça 26 Ton/hora 9-2 Quarta 10-2 T1 T2 T3 T1 T2 T3 T1 T2 T3 134 166 106 170 98 138 136 160 134 480 480 480 480 480 480 480 480 480 0 0 0 25 102 0 0 0 55 25 102 55 Quinta T1 142 480 126 87 39 480 480 480 455 378 480 480 480 425 354 0 0 0 0 0 0 0 0 0 0 480 480 480 455 378 480 480 480 425 354 43 0 0 0 0 0 0 0 30 0 43 0 0 0 0 0 0 0 0 0 43 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 30 30 395 85,8 309 0 0 437 480 480 455 128 96,9 235 62,7 309 383 245 392 0 0 0 0 378 480 480 480 152 162 166 111 226 318 314 369 0 0 0 0 354 26,3 328 0 11-2 Sexta 12-2 Sabado 13-2 Domingo 14-2 TOTAL SEMANAL T2 74 480 118 T3 88 480 200 T1 150 480 47 T2 78 480 256 T3 82 480 30 T1 159 480 39 T2 T3 T1 T2 T3 T1 T2 T3 145 152 0 0 0 891 721 700 480 480 0 0 0 2.880 2.880 2.880 45 0 0 0 0 237 521 285 0 0 0 118 0 118 0 200 47 256 30 39 45 198 403 285 39 0 0 0 0 0 362 280 433 224 450 441 435 480 0 0 0 2.643 2.359 2.595 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 362 280 433 224 450 441 435 480 0 0 0 2.643 2.359 2.595 0 0 0 0 221 0 10 0 0 0 0 43 10 251 0 0 0 0 0 0 10 0 0 0 0 43 10 0 10 43 10 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 221 221 229 39,8 189 0 0 0 0 0 0 0 441 74,1 367 0 425 90,4 335 0 480 129 351 0 0 0 0 0 0 0 0 0 0 0 0 0 362 280 433 224 191 76,9 86,8 44 171 203 346 180 0 0 0 0 0 0 0 2.600 543,8 2056 0 0 2.056 0 0 0 2.349 685,2 1664 0 0 1.664 0 251 251 2.344 728,6 1615 0 0 1.615 TOTAL SEM 2.312 8.640 1.043 0 118 886 39 0 7.597 0 0 0 0 0 0 7.597 304 53 53 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 251 251 7.293 1.958 5.335 0 0 5.335 TEMPO DE OPERAÇÃO VÁLIDO 309 383 245 392 226 318 314 369 309 328 171 203 346 180 189 367 335 351 0 0 0 EFICIÊNCIA GLOBAL DO EQUIPAMENTOS = 64% 80% 51% 82% 47% 66% 65% 77% 64% 68% 36% 42% 72% 38% 39% 76% 70% 73% 0% 0% 0% 71% 58% 56% 62% Fonte: Elaborado pelos autores (2011). 57 Semana 3: OEE do Alimento Balanceado em farinha: EFICIÊNCIA GLOBAL DO EQUIPAMENTOS (OEE) Data Turno Produção TEMPO DE CARREGAMENTO TEMPO DE PARADA PERMITIDA (TPP) Manutenção Preventiva Hora de Punta 18:00 as 22:30 Silo de Ensacamento cheio Silos de Pelet cheios TIEMPO DE FUNCIONAMENTO (TF) TEMPO DE PREPARAÇÃO DE EQUIPOS (TPE) Limpeza de linha Alterar o tipo de alimento Corte de Insumos Preparação de Equipamentos TEMPO DE OPERAÇÃO (TPO) TEMPO DE PARADA NÃO PERMITIDA (TPNP) PARADAS POR PROCESSO Falha de moagem de milho Falha de Calcio Falha de Fosfato Falha de torta de soja Falha de farelo de trigo Falha de Líquidos Falha de Premix PARADA POR EQUIPAMENTO Pre-Moagem Falha Motor distribuidor N°1 Falha Motor distribuidor N°2 Falha Elevador intemedio N°1 Falha Elevador intemedio N°2 Falha Peneira Mogensen Falha Transportador Túnel Falha Transportador Milho - Soja Falha Transportador extrator Silo N°1 Falha Transportador extrator Silo N°2 Falha Transportador extrator Silo N°3 Falha Transportador Silo 2 y 3 Falha Transportador inferior de soja Falha Transportador de alivio 1 ó 2 Moagem Falha del molino Champion Falha del molino Sprout matador Falha válvula moinho Champion Falha válvula moinho Sprout Matador Falha Transportador moinho Champion Falha Transportador moinho Sprout Falha Elevador Silo intemedio N°1 Falha Elevador Silo intemedio N°2 Falha Elevador produtos varios Dosagem Falha Distribuidor automático N°1 Falha Distribuidor automático N°2 Falha Bomba de adição de Oleo de Soja Misturado Falha Misturadora horizontal 3 TN Falha transportador de cadeia Falha Elevador N°5 Equipamentos Auxiliares Falha Máquina de Costura de Sacos Falha Compresor Sullair N°1 Falha Compresor Sullair N°2 ERROS DE OPERAÇÃO Mezcla de Insumos Reinicia PC Balança Falha de sistema de chronos PARADA INDIRECTA Falha energia eletrica TEMPO DE OPERAÇÃO NETA (TON) TEMPO PERDIDO POR OPERAÇÃO (TPP) TIEMPO DE OPERAÇÃO UTILIZÁVEL (TOU) TEMPO PERDIDO POR DEFEITOS (TPD) SEMANA 3 Segunda 15-2 Capacidade: Terça 16-2 28 Ton/hora Quarta 17-2 Quinta 18-2 Sexta 19-2 Sabado 20-2 Domingo 21-2 T1 132 480 0 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 164 140 138 152 122 156 138 98 166 166 130 480 480 480 480 480 480 480 480 480 480 480 0 0 0 0 157 0 0 0 0 0 88 T1 T2 T3 T1 T2 T3 170 128 116 132 178 115 480 480 480 480 480 480 0 48 177 50 0 0 T1 0 0 0 T2 0 0 0 T3 0 0 0 480 0 157 88 480 480 480 480 323 480 480 480 480 480 392 0 0 26 0 0 0 0 21 0 0 0 10 38 177 50 480 432 303 430 480 480 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 480 0 0 26 21 480 480 454 480 323 480 480 459 480 480 392 0 0 0 48 30 69 72 0 48 20 0 0 0 0 33 0 69 72 0 48 20 0 33 69 72 20 24 480 432 303 430 480 480 27 35 0 59 0 71 27 35 0 59 0 71 27 71 0 0 0% 0% 66% 35 24 0 0 0 0 0 0 0 0 0 0 30 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 59 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 30 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 30 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 15 0 0 0 0 0 0 0 0 0 0 0 0 0 15 480 480 480 454 432 293 411 408 459 432 460 392 453 397 303 371 480 409 197,1 129 180 158 106 31,6 76,7 112 249 76,3 104 113 88,7 123 54,4 89,2 98,6 163 282,9 351 300 296 326 261 334 296 210 356 356 279 364 274 249 282 381 246 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 TEMPO DE OPERAÇÃO VÁLIDO 282,9 351 300 296 326 261 334 296 210 356 356 279 364 274 249 282 381 246 0 EFICIÊNCIA GLOBAL DO EQUIPAMENTOS = 59% 73% 63% 62% 68% 54% 70% 62% 44% 74% 74% 58% 76% 57% 52% 59% 79% 51% 0% Fonte: Elaborado pelos autores (2011). T2 926 2.880 48 0 0 10 38 2.832 0 0 0 0 0 2.832 175 160 125 0 0 35 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 15 15 2.657 672,7 1984 0 0 1.984 T3 721 2.880 422 0 0 0 422 2.458 21 0 0 0 21 2.437 101 71 71 0 0 0 0 0 0 30 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 30 0 30 0 0 0 0 0 0 0 0 0 0 0 2.336 791 1545 0 0 1.545 TOTAL SEM 2.541 8.640 520 0 0 10 510 8.120 47 0 0 0 47 8.073 479 434 292 24 0 35 24 0 59 30 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 30 0 30 0 0 0 0 0 0 0 0 0 15 15 7.594 2.150 5.444 0 0 5.444 69% 54% 63% TOTAL SEMANAL T1 894 2880 50 0 0 0 50 2.830 26 0 0 0 26 2.804 203 203 96 24 0 0 24 0 59 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 2.601 686,4 1915 0 0 1.915 58 OEE do Alimento Balanceado granulado: EFICIÊNCIA GLOBAL DO EQUIPAMENTOS (OEE) Data Turno Produção TEMPO DE CARREGAMENTO TEMPO DE PARADA PERMITIDA (TPP) Manutenção Preventiva Hora de Punta 18:00 as 22:30 Silo de Pelet vacíos Tolvas Lemanco cheias Falta de Unidades de Transporte TIEMPO DE FUNCIONAMENTO (TF) TEMPO DE PREPARAÇÃO DE EQUIPOS (TPE) Limpeza de linha Cambio de tipo de alimento Alterar o tipo de alimento Corte de Insumos Preparação de Equipamentos TEMPO DE OPERAÇÃO (TPO) TEMPO DE PARADA NÃO PERMITIDA (TPNP) PARADAS POR PROCESSO Engasgo de Imprensa PARADA POR EQUIPAMENTO Peletizado Falha Peneira Rotativa Falha Alimentador Falha Condicionador de Imprensa Falha Bomba Hidráulica Falha Imprensa Polipasto Paladín Falha Sensor de alto nivel de enf. Falha Distribuidor de enfriador Falha Transportador de PT Falha Elevador N° 6 Entrega Falha Descarga Tolvas Lemanco Falha Distribuidor Automático N°3 Falha Distribuidor Automático N°4 Caldeira Falha Bomba Ablandador Falha Bomba de Circulação de Petróleo Falha Compresor Falha Ventilador Equipamentos Auxiliares Falha Cosedora de Sacos Falha Compresor Sullair N°1 Falha Compresor Sullair N°2 ERROS DE OPERAÇÃO Mistura de AA.BB. En Lemanco Carga Lenta Reinicia PC Balança PARADAS INDIRETAS Falha energia elétrica TEMPO DE OPERAÇÃO NETA (TON) TEMPO PERDIDO POR OPERAÇÃO (TPP) TIEMPO DE OPERAÇÃO UTILIZÁVEL (TOU) TEMPO PERDIDO POR DEFEITOS (TPD) SEMANA 3 Segunda 15-2 Capacidade: Terça 26 Ton/hora 16-2 Quarta T1 T2 T3 T1 T2 T3 T1 T2 128 142 127 116 152 118 168 136 480 480 480 480 480 480 480 480 28 0 0 85 0 0 0 30 17-2 Quinta 0 0 0 0 0 0 0 T1 166 480 24 0 0 18-2 Sexta 19-2 Sabado T2 T3 T1 T2 T3 T1 168 120 168 100 114 137 480 480 480 480 480 480 30 0 0 156 0 0 20-2 Domingo 21-2 TOTAL SEMANAL T3 T1 T2 T3 T1 T2 T3 105 0 0 0 883 872 678 480 0 2.880 2.880 2.880 90 0 0 0 137 216 245 0 0 0 0 0 0 28 85 30 155 24 30 156 90 137 216 245 0 0 0 0 0 0 452 480 480 395 480 480 480 450 325 456 450 480 480 324 480 480 480 390 0 0 0 2.743 2.664 2.635 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 452 480 480 395 480 480 480 450 325 456 450 480 480 324 480 480 480 390 0 0 0 2.743 2.664 2.635 0 0 0 0 0 0 0 0 0 0 0 0 0 0 85 0 0 30 0 0 0 0 0 115 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 85 0 0 30 0 0 0 0 0 115 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 85 0 0 30 0 0 0 0 0 115 0 0 0 0 0 0 85 30 0 0 115 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 T3 94 480 155 0 452 480 480 395 480 480 480 450 325 456 450 157 152 187 127 129 208 92,3 136 108 72,9 62,3 295 328 293 268 351 272 388 314 217 383 388 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 T2 174 480 0 0 0 480 480 324 395 480 480 360 203 92,3 93,2 132 164 78,5 118 277 388 231 263 316 402 242 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 2.743 705 2038 0 0 2.038 0 0 0 2.664 652 2012 0 0 2.012 0 0 0 2.520 955,4 1565 0 0 1.565 TOTAL SEM 2.433 8.640 598 0 0 598 0 0 8.042 0 0 0 0 0 0 8.042 115 0 0 115 0 0 0 0 0 0 0 0 0 0 0 0 0 0 115 0 0 115 0 0 0 0 0 0 0 0 0 0 7.927 2.312 5.615 0 0 5.615 TEMPO DE OPERAÇÃO VÁLIDO 295 328 293 268 351 272 388 314 217 383 388 277 388 231 263 316 402 242 0 0 0 EFICIÊNCIA GLOBAL DO EQUIPAMENTOS = 62% 68% 61% 56% 73% 57% 81% 65% 45% 80% 81% 58% 81% 48% 55% 66% 84% 50% 0% 0% 0% 71% 70% 54% 65% Fonte: Elaborado pelos autores (2011). 59 Semana 4: OEE do Alimento Balanceado em farinha: EFICIÊNCIA GLOBAL DO EQUIPAMENTOS (OEE) Data Turno Produção TEMPO DE CARREGAMENTO TEMPO DE PARADA PERMITIDA (TPP) Manutenção Preventiva Hora de Punta 18:00 as 22:30 Silo de Ensacamento cheio Silos de Pelet cheios TIEMPO DE FUNCIONAMENTO (TF) TEMPO DE PREPARAÇÃO DE EQUIPOS (TPE) Limpeza de linha Alterar o tipo de alimento Corte de Insumos Preparação de Equipamentos TEMPO DE OPERAÇÃO (TPO) TEMPO DE PARADA NÃO PERMITIDA (TPNP) PARADAS POR PROCESSO Falha de moagem de milho Falha de Calcio Falha de Fosfato Falha de torta de soja Falha de farelo de trigo Falha de Líquidos Falha de Premix PARADA POR EQUIPAMENTO Pre-Moagem Falha Motor distribuidor N°1 Falha Motor distribuidor N°2 Falha Elevador intemedio N°1 Falha Elevador intemedio N°2 Falha Peneira Mogensen Falha Transportador Túnel Falha Transportador Milho - Soja Falha Transportador extrator Silo N°1 Falha Transportador extrator Silo N°2 Falha Transportador extrator Silo N°3 Falha Transportador Silo 2 y 3 Falha Transportador inferior de soja Falha Transportador de alivio 1 ó 2 Moagem Falha del molino Champion Falha del molino Sprout matador Falha válvula moinho Champion Falha válvula moinho Sprout Matador Falha Transportador moinho Champion Falha Transportador moinho Sprout Falha Elevador Silo intemedio N°1 Falha Elevador Silo intemedio N°2 Falha Elevador produtos varios Dosagem Falha Distribuidor automático N°1 Falha Distribuidor automático N°2 Falha Bomba de adição de Oleo de Soja Misturado Falha Misturadora horizontal 3 TN Falha transportador de cadeia Falha Elevador N°5 Equipamentos Auxiliares Falha Máquina de Costura de Sacos Falha Compresor Sullair N°1 Falha Compresor Sullair N°2 ERROS DE OPERAÇÃO Mezcla de Insumos Reinicia PC Balança Falha de sistema de chronos PARADA INDIRECTA Falha energia eletrica TEMPO DE OPERAÇÃO NETA (TON) TEMPO PERDIDO POR OPERAÇÃO (TPP) TIEMPO DE OPERAÇÃO UTILIZÁVEL (TOU) TEMPO PERDIDO POR DEFEITOS (TPD) SEMANA 4 Segunda 22-2 Capacidade: Terça 23-2 28 Ton/hora Quarta 24-2 Quinta T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 123 133 108 162 154 134 160 150 138 134 150 480 480 480 480 480 480 480 480 480 480 480 0 48 68 38 0 15 0 0 0 77 0 77 48 68 38 15 480 432 412 442 480 465 480 480 480 403 480 0 0 0 0 0 0 0 0 0 0 0 480 432 412 442 480 465 480 480 480 403 480 60 0 0 32 0 0 99 0 80 0 49 60 0 0 32 0 0 33 0 80 0 0 60 32 33 20 25-2 T3 172 480 0 Sexta 26-2 Sabado T1 T2 T3 T1 T2 160 163 166 144 104 480 480 480 480 480 40 0 20 0 0 27-2 Domingo 28-2 T3 153 480 0 T1 0 0 0 T2 0 0 0 T3 0 0 0 0 0 0% 0% 66% 40 480 0 20 440 480 460 480 480 0 0 0 0 0 480 0 0 0 0 0 0 0 480 0 0 440 480 460 480 480 0 0 15 0 0 0 0 15 0 0 480 0 0 0 0 0 0 0 0 0 0 0 15 60 0 0 0 0 0 0 0 0 0 0 0 0 66 44 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 44 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 22 22 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 480 152 328 0 0 0 0 0 0 0 0 0 0 0 0 0 49 0 0 0 0 0 0 49 420 432 412 410 480 465 381 480 400 403 431 480 440 480 445 480 480 157,5 148 182 63,9 151 178 38,1 159 104 116 110 111,4 97,1 131 89,3 171 257 262,5 284 230 346 329 287 343 321 296 287 321 368,6 343 349 356 309 223 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 TEMPO DE OPERAÇÃO VÁLIDO 262,5 284 230 346 329 287 343 321 296 287 321 368,6 343 349 356 309 223 328 0 EFICIÊNCIA GLOBAL DO EQUIPAMENTOS = 55% 59% 48% 72% 69% 60% 71% 67% 62% 60% 67% 77% 71% 73% 74% 64% 46% 68% 0% Fonte: Elaborado pelos autores (2011). T2 853 2.880 48 0 0 0 48 2.832 0 0 0 0 0 2.832 49 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 49 49 2.783 955,1 1828 0 0 1.828 T3 871 2.880 103 0 0 0 103 2.777 0 0 0 0 0 2.777 95 95 20 0 15 60 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 2.682 816,6 1865 0 0 1.865 TOTAL SEM 2.606 8.640 306 0 0 117 189 8.334 0 0 0 0 0 8.334 335 220 145 0 15 60 0 0 0 66 44 0 0 0 0 0 44 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 22 22 0 0 0 0 0 0 0 0 0 0 49 49 7.999 2.416 5.583 0 0 5.583 63% 65% 65% TOTAL SEMANAL T1 882 2880 155 0 0 117 38 2.725 0 0 0 0 0 2.725 191 125 125 0 0 0 0 0 0 66 44 0 0 0 0 0 44 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 22 22 0 0 0 0 0 0 0 0 0 0 0 0 2.534 644 1890 0 0 1.890 60 OEE do Alimento Balanceado granulado: EFICIÊNCIA GLOBAL DO EQUIPAMENTOS (OEE) Data Turno Produção TEMPO DE CARREGAMENTO TEMPO DE PARADA PERMITIDA (TPP) Manutenção Preventiva Hora de Punta 18:00 as 22:30 Silo de Pelet vacíos Tolvas Lemanco cheias Falta de Unidades de Transporte TIEMPO DE FUNCIONAMENTO (TF) TEMPO DE PREPARAÇÃO DE EQUIPOS (TPE) Limpeza de linha Cambio de tipo de alimento Alterar o tipo de alimento Corte de Insumos Preparação de Equipamentos TEMPO DE OPERAÇÃO (TPO) TEMPO DE PARADA NÃO PERMITIDA (TPNP) PARADAS POR PROCESSO Engasgo de Imprensa PARADA POR EQUIPAMENTO Peletizado Falha Peneira Rotativa Falha Alimentador Falha Condicionador de Imprensa Falha Bomba Hidráulica Falha Imprensa Polipasto Paladín Falha Sensor de alto nivel de enf. Falha Distribuidor de enfriador Falha Transportador de PT Falha Elevador N° 6 Entrega Falha Descarga Tolvas Lemanco Falha Distribuidor Automático N°3 Falha Distribuidor Automático N°4 Caldeira Falha Bomba Ablandador Falha Bomba de Circulação de Petróleo Falha Compresor Falha Ventilador Equipamentos Auxiliares Falha Cosedora de Sacos Falha Compresor Sullair N°1 Falha Compresor Sullair N°2 ERROS DE OPERAÇÃO Mistura de AA.BB. En Lemanco Carga Lenta Reinicia PC Balança PARADAS INDIRETAS Falha energia elétrica TEMPO DE OPERAÇÃO NETA (TON) TEMPO PERDIDO POR OPERAÇÃO (TPP) TIEMPO DE OPERAÇÃO UTILIZÁVEL (TOU) TEMPO PERDIDO POR DEFEITOS (TPD) SEMANA 4 Segunda 22-2 T1 120 480 84 Capacidade: Terça 26 Ton/hora 23-2 Quarta 24-2 Quinta 25-2 Sexta 26-2 Sabado T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 97 113 156 155 124 151 140 152 104 150 172 128 143 147 114 480 480 480 480 480 480 480 480 480 480 480 480 480 480 480 114 0 0 21 0 74 21 0 155 0 0 146 0 0 111 84 114 21 74 155 146 27-2 Domingo T2 T3 T1 T2 120 130 0 0 480 480 0 0 0 0 0 0 111 21 396 366 480 480 459 480 406 459 480 325 480 480 334 480 480 369 480 480 0 0 0 0 63 0 0 72 0 0 54 0 0 0 0 0 0 0 63 72 0 0 0 0 480 42 0 0 0 0 0 0 0 42 42 42 0 0 0 0 54 396 366 480 480 396 480 406 387 480 325 426 480 334 480 480 369 480 0 0 0 40 0 0 0 19 0 0 64 0 0 0 0 0 50 0 0 0 40 0 0 0 0 0 0 0 0 0 0 0 0 0 40 0 0 0 0 0 0 0 19 0 0 0 0 0 0 0 0 50 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 50 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 50 0 0 0 0 0 0 0 0 0 0 0 19 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 19 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 396 366 480 440 119 142 220 81,2 277 224 260 359 0 0 0 0 396 39,5 357 0 480 406 368 480 325 194 57,5 44,9 129 85 286 348 323 351 240 0 0 0 0 0 64 0 0 0 0 0 0 0 64 362 480 334 480 480 369 430 438 15,8 83,08 38,6 150 141 106 153 138 346 396,9 295 330 339 263 277 300 0 0 0 0 0 0 0 0 28-2 TOTAL SEMANAL T3 T1 T2 0 773 805 0 2.880 2.880 0 570 156 0 0 0 0 570 135 0 21 0 0 0 2.310 2.724 0 0 189 0 0 0 189 0 0 0 0 0 0 0 2.310 2.535 0 40 133 0 40 0 0 40 0 0 0 69 0 0 50 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 50 0 0 0 0 0 0 0 0 0 0 0 19 0 0 0 0 0 0 0 19 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 64 0 64 0 2.270 2.402 0 487,3 545,5 0 1783 1857 0 0 0 0 0 0 1.783 1.857 T3 838 2.880 0 0 0 0 0 0 2.880 0 0 0 0 0 0 2.880 42 0 0 42 42 42 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 2.838 905,3 1933 0 0 1.933 TOTAL SEM 2.415 8.640 726 0 0 705 21 0 7.914 189 0 189 0 0 0 7.725 215 40 40 111 92 42 0 0 0 0 0 0 0 50 0 0 0 0 19 0 0 0 19 0 0 0 0 0 0 0 0 64 64 7.510 1.938 5.572 0 0 5.572 TEMPO DE OPERAÇÃO VÁLIDO 277 224 260 359 357 286 348 323 351 240 346 396,9 295 330 339 263 277 300 0 0 EFICIÊNCIA GLOBAL DO EQUIPAMENTOS = 58% 47% 54% 75% 74% 60% 73% 67% 73% 50% 72% 83% 62% 69% 71% 55% 58% 63% 0% 0% 0% 62% 64% 67% 64% Fonte: Elaborado pelos autores (2011). 61 ANEXO C Semana 53: OEE do Alimento Balanceado em farinha: EFICIÊNCIA GLOBAL DO EQUIPAMENTOS (OEE) Data Turno Produção TEMPO DE CARREGAMENTO TEMPO DE PARADA PERMITIDA (TPP) Manutenção Preventiva Hora de Punta 18:00 as 22:30 Silo de Ensacamento cheio Silos de Pelet cheios TIEMPO DE FUNCIONAMENTO (TF) TEMPO DE PREPARAÇÃO DE EQUIPOS (TPE) Limpeza de linha Alterar o tipo de alimento Corte de Insumos Preparação de Equipamentos TEMPO DE OPERAÇÃO (TPO) TEMPO DE PARADA NÃO PERMITIDA (TPNP) PARADAS POR PROCESSO Falha de moagem de milho Falha de Calcio Falha de Fosfato Falha de torta de soja Falha de farelo de trigo Falha de Líquidos Falha de Premix PARADA POR EQUIPAMENTO Pre-Moagem Falha Motor distribuidor N°1 Falha Motor distribuidor N°2 Falha Elevador intemedio N°1 Falha Elevador intemedio N°2 Falha Peneira Mogensen Falha Transportador Túnel Falha Transportador Milho - Soja Falha Transportador extrator Silo N°1 Falha Transportador extrator Silo N°2 Falha Transportador extrator Silo N°3 Falha Transportador Silo 2 y 3 Falha Transportador inferior de soja Falha Transportador de alivio 1 ó 2 Moagem Falha del molino Champion Falha del molino Sprout matador Falha válvula moinho Champion Falha válvula moinho Sprout Matador Falha Transportador moinho Champion Falha Transportador moinho Sprout Falha Elevador Silo intemedio N°1 Falha Elevador Silo intemedio N°2 Falha Elevador produtos varios Dosagem Falha Distribuidor automático N°1 Falha Distribuidor automático N°2 Falha Bomba de adição de Oleo de Soja Misturado Falha Misturadora horizontal 3 TN Falha transportador de cadeia Falha Elevador N°5 Equipamentos Auxiliares Falha Máquina de Costura de Sacos Falha Compresor Sullair N°1 Falha Compresor Sullair N°2 ERROS DE OPERAÇÃO Mezcla de Insumos Reinicia PC Balança Falha de sistema de chronos PARADA INDIRECTA Falha energia eletrica TEMPO DE OPERAÇÃO NETA (TON) TEMPO PERDIDO POR OPERAÇÃO (TPP) TIEMPO DE OPERAÇÃO UTILIZÁVEL (TOU) TEMPO PERDIDO POR DEFEITOS (TPD) SEMANA 53 Segunda 31-1 T1 166 480 20 Capacidade: Terça T2 T3 T1 T2 170 162 202 170 480 480 480 480 0 41 0 36 1-2 T3 178 480 0 20 460 10 2-2 Quinta T3 173 480 17 T1 T2 173 167 480 480 0 36 17 463 0 36 480 444 0 0 463 0 0 480 444 0 77 0 20 28 41 36 480 439 480 444 0 0 8 0 10 450 0 0 28 Ton/hora Quarta T1 T2 169 182 480 480 28 0 480 0 8 3-2 T3 174 480 28 Sexta 4-2 Sabado 5-2 Domingo 6-2 T1 T2 T3 T1 T2 T3 183 184 164 172 184 169 480 480 480 480 480 480 0 0 50 0 0 0 T1 0 0 0 T2 0 0 0 T3 0 0 0 452 0 50 480 480 430 480 480 480 0 0 0 0 0 0 0 0 0 0 0 0 452 0 0 480 480 430 480 480 480 0 0 24 0 0 27 0 0 0 0 0 27 0 0 0 0 0 0 0 0 0 0 0 0% 0% 79% 28 452 480 29 0 29 480 439 472 444 0 25 0 0 0 0 0 0 480 0 0 423 480 53 0 35 0 20 35 0 0 0 0 25 25 0 0 0 0 0 0 18 18 0 0 0 0 0 0 21 21 0 0 0 0 0 0 24 24 0 0 0 0 27 0 0 0 0 0 0 0 0 25 24 18 21 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 36 0 0 0 0 0 0 0 36 450 480 414 472 444 480 370 480 463 480 367 452 480 480 406 480 480 453 94,29 116 66,9 39,1 79,7 98,57 7,86 90 92,29 109 9,14 79,14 87,9 85,7 54,6 111 85,7 90,9 355,7 364 347 433 364 381,4 362 390 370,7 371 358 372,9 392 394 351 369 394 362 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 TEMPO DE OPERAÇÃO VÁLIDO 355,7 364 347 433 364 381,4 362 390 370,7 371 358 372,9 392 394 351 369 394 362 0 EFICIÊNCIA GLOBAL DO EQUIPAMENTOS = 74% 76% 72% 90% 76% 79% 75% 81% 77% 77% 75% 78% 82% 82% 73% 77% 82% 75% 0% Fonte: Elaborado pelos autores (2011). T2 1.057 2.880 72 0 0 0 72 2.808 0 0 0 0 0 2.808 77 20 0 0 20 0 0 0 0 21 21 0 0 0 0 0 0 0 0 21 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 36 36 2.731 466 2265 0 0 2.265 T3 1.020 2.880 136 0 0 28 108 2.744 0 0 0 0 0 2.744 76 27 0 0 0 0 0 0 27 49 49 0 0 0 0 0 0 25 24 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 2.668 482,3 2186 0 0 2.186 TOTAL SEM 3.142 8.640 256 0 0 76 180 8.384 47 0 47 0 0 8.337 206 82 0 0 20 35 0 0 27 88 88 0 0 0 0 0 0 25 24 39 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 36 36 8.131 1.398 6.733 0 0 6.733 79% 76% 78% TOTAL SEMANAL T1 1065 2880 48 0 0 48 0 2.832 47 0 47 0 0 2.785 53 35 0 0 0 35 0 0 0 18 18 0 0 0 0 0 0 0 0 18 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 2.732 449,9 2282 0 0 2.282 62 OEE do Alimento Balanceado granulado: EFICIÊNCIA GLOBAL DO EQUIPAMENTOS (OEE) Data Turno Produção TEMPO DE CARREGAMENTO TEMPO DE PARADA PERMITIDA (TPP) Manutenção Preventiva Hora de Punta 18:00 as 22:30 Silo de Pelet vacíos Tolvas Lemanco cheias Falta de Unidades de Transporte TIEMPO DE FUNCIONAMENTO (TF) TEMPO DE PREPARAÇÃO DE EQUIPOS (TPE) Limpeza de linha Cambio de tipo de alimento Alterar o tipo de alimento Corte de Insumos Preparação de Equipamentos TEMPO DE OPERAÇÃO (TPO) TEMPO DE PARADA NÃO PERMITIDA (TPNP) PARADAS POR PROCESSO Engasgo de Imprensa PARADA POR EQUIPAMENTO Peletizado Falha Peneira Rotativa Falha Alimentador Falha Condicionador de Imprensa Falha Bomba Hidráulica Falha Imprensa Polipasto Paladín Falha Sensor de alto nivel de enf. Falha Distribuidor de enfriador Falha Transportador de PT Falha Elevador N° 6 Entrega Falha Descarga Tolvas Lemanco Falha Distribuidor Automático N°3 Falha Distribuidor Automático N°4 Caldeira Falha Bomba Ablandador Falha Bomba de Circulação de Petróleo Falha Compresor Falha Ventilador Equipamentos Auxiliares Falha Cosedora de Sacos Falha Compresor Sullair N°1 Falha Compresor Sullair N°2 ERROS DE OPERAÇÃO Mistura de AA.BB. En Lemanco Carga Lenta Reinicia PC Balança PARADAS INDIRETAS Falha energia elétrica TEMPO DE OPERAÇÃO NETA (TON) TEMPO PERDIDO POR OPERAÇÃO (TPP) TIEMPO DE OPERAÇÃO UTILIZÁVEL (TOU) TEMPO PERDIDO POR DEFEITOS (TPD) SEMANA 53 Segunda 31-1 Capacidade: Terça 26 Ton/hora 1-2 Quarta 2-2 Quinta 3-2 Sexta 4-2 Sabado 5-2 Domingo 6-2 TOTAL SEMANAL T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 168 154 175 158 163 168 153 161 172 174 152 180 166 162 170 159 178 155 0 0 0 978 970 1.020 480 480 480 480 480 480 480 480 480 480 480 480 480 480 480 480 480 480 0 0 0 2.880 2.880 2.880 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 480 480 480 480 480 480 480 480 480 480 480 480 480 480 480 480 480 480 0 0 0 2.880 2.880 2.880 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 37 0 0 0 0 0 37 0 0 0 0 0 0 0 0 0 0 0 37 37 0 0 0 0 0 480 480 480 480 480 480 480 480 480 480 480 480 480 480 480 443 480 480 0 0 0 2.843 2.880 2.880 0 34 0 0 0 23 0 0 0 0 61 0 22 0 0 0 0 18 0 0 0 22 95 41 0 34 0 0 0 0 0 0 0 0 25 0 0 0 0 0 0 18 0 0 0 0 59 18 34 25 18 0 59 18 0 0 0 0 0 23 0 0 0 0 0 0 22 0 0 0 0 0 0 0 0 22 0 23 0 0 0 0 0 0 0 0 0 0 0 0 22 0 0 0 0 0 0 0 0 22 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 22 22 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 23 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 23 0 0 0 23 0 0 23 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 480 92,3 388 0 446 90,6 355 0 480 76,2 404 0 0 0 0 0 0 0 0 480 480 457 480 480 480 480 115 104 69,31 127 108 83,1 78,5 365 376 387,7 353 372 397 402 0 0 0 0 0 0 0 36 0 0 0 0 0 0 36 419 480 458 480 480 443 480 68,2 64,6 74,9 106 87,7 76,1 69,2 351 415 383 374 392 367 411 0 0 0 0 0 0 0 0 0 0 0 462 104 358 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 2.821 564 2257 0 0 2.257 0 36 36 2.785 547 2238 0 0 2.238 0 0 0 2.839 485,2 2354 0 0 2.354 TOTAL SEM 2.968 8.640 0 0 0 0 0 0 8.640 37 0 0 0 37 0 8.603 158 77 77 45 22 0 0 0 0 0 0 0 0 22 0 0 0 0 23 0 23 0 0 0 0 0 0 0 0 0 36 36 8.445 1.596 6.849 0 0 6.849 TEMPO DE OPERAÇÃO VÁLIDO 388 355 404 365 376 387,7 353 372 397 402 351 415 383 374 392 367 411 358 0 0 0 EFICIÊNCIA GLOBAL DO EQUIPAMENTOS = 81% 74% 84% 76% 78% 81% 74% 77% 83% 84% 73% 87% 80% 78% 82% 76% 86% 75% 0% 0% 0% 78% 78% 82% 79% Fonte: Elaborado pelos autores (2011). 63 Semana 54: OEE do Alimento Balanceado em farinha: EFICIÊNCIA GLOBAL DO EQUIPAMENTOS (OEE) SEMANA Data Turno Produção TEMPO DE CARREGAMENTO TEMPO DE PARADA PERMITIDA (TPP) Manutenção Preventiva Hora de Punta 18:00 as 22:30 Silo de Ensacamento cheio Silos de Pelet cheios TIEMPO DE FUNCIONAMENTO (TF) TEMPO DE PREPARAÇÃO DE EQUIPOS (TPE) Limpeza de linha Alterar o tipo de alimento Corte de Insumos Preparação de Equipamentos TEMPO DE OPERAÇÃO (TPO) TEMPO DE PARADA NÃO PERMITIDA (TPNP) PARADAS POR PROCESSO Falha de moagem de milho Falha de Calcio Falha de Fosfato Falha de torta de soja Falha de farelo de trigo Falha de Líquidos Falha de Premix PARADA POR EQUIPAMENTO Pre-Moagem Falha Motor distribuidor N°1 Falha Motor distribuidor N°2 Falha Elevador intemedio N°1 Falha Elevador intemedio N°2 Falha Peneira Mogensen Falha Transportador Túnel Falha Transportador Milho - Soja Falha Transportador extrator Silo N°1 Falha Transportador extrator Silo N°2 Falha Transportador extrator Silo N°3 Falha Transportador Silo 2 y 3 Falha Transportador inferior de soja Falha Transportador de alivio 1 ó 2 Moagem Falha del molino Champion Falha del molino Sprout matador Falha válvula moinho Champion Falha válvula moinho Sprout Matador Falha Transportador moinho Champion Falha Transportador moinho Sprout Falha Elevador Silo intemedio N°1 Falha Elevador Silo intemedio N°2 Falha Elevador produtos varios Dosagem Falha Distribuidor automático N°1 Falha Distribuidor automático N°2 Falha Bomba de adição de Oleo de Soja Misturado Falha Misturadora horizontal 3 TN Falha transportador de cadeia Falha Elevador N°5 Equipamentos Auxiliares Falha Máquina de Costura de Sacos Falha Compresor Sullair N°1 Falha Compresor Sullair N°2 ERROS DE OPERAÇÃO Mezcla de Insumos Reinicia PC Balança Falha de sistema de chronos PARADA INDIRECTA Falha energia eletrica TEMPO DE OPERAÇÃO NETA (TON) TEMPO PERDIDO POR OPERAÇÃO (TPP) TIEMPO DE OPERAÇÃO UTILIZÁVEL (TOU) TEMPO PERDIDO POR DEFEITOS (TPD) Segunda 54 7-2 Capacidade: Terça 8-2 28 Ton/hora Quarta 9-2 Quinta 10-2 Sexta 11-2 Sabado 12-2 Domingo 13-2 T1 166 480 0 T2 T3 T1 T2 200 178 181 179 480 480 480 480 0 0 0 0 T3 174 480 0 T1 T2 167 180 480 480 0 0 T3 162 480 24 T1 T2 177 178 480 480 0 0 T3 159 480 48 T1 T2 T3 T1 T2 T3 186 170 178 168 170 177 480 480 480 480 480 480 0 0 0 0 0 0 T1 0 0 0 T2 0 0 0 T3 0 0 0 480 0 480 480 480 480 0 0 0 0 480 0 480 480 0 0 24 456 0 480 480 0 0 48 432 0 480 480 480 480 480 480 0 0 0 0 0 0 0 0 0 0 0 0 480 33 33 33 480 480 480 480 0 0 0 0 0 0 0 0 480 28 0 480 480 64 0 31 0 456 47 0 480 480 0 0 0 0 432 21 0 480 480 480 480 480 480 0 0 17 37 38 0 0 0 0 18 0 0 18 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0% 0% 78% 31 0 0 0 0 0 0 0 0 0 0 28 28 0 0 0 0 47 0 0 0 0 0 21 21 0 0 0 0 17 0 0 0 38 38 28 38 21 0 0 0 0 0 0 0 0 47 0 0 0 0 0 0 0 0 0 0 0 0 47 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 17 17 0 0 0 0 0 0 0 0 0 0 0 0 33 0 0 0 0 0 0 0 0 19 0 0 0 0 0 0 0 0 0 0 0 33 0 0 0 0 0 0 0 0 0 19 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 447 480 480 480 480 452 416 480 409 480 480 411 480 480 463 443 442 480 91,29 51,4 98,6 92,1 96,4 79,14 58,1 94,3 61,86 101 98,6 70,29 81,4 116 81,6 83 77,7 101 355,7 429 381 388 384 372,9 358 386 347,1 379 381 340,7 399 364 381 360 364 379 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 TEMPO DE OPERAÇÃO VÁLIDO 355,7 429 381 388 384 372,9 358 386 347,1 379 381 340,7 399 364 381 360 364 379 0 EFICIÊNCIA GLOBAL DO EQUIPAMENTOS = 74% 89% 79% 81% 80% 78% 75% 80% 72% 79% 79% 71% 83% 76% 79% 75% 76% 79% 0% Fonte: Elaborado pelos autores (2011). T2 1.077 2.880 0 0 0 0 0 2.880 0 0 0 0 0 2.880 38 0 0 0 0 0 0 0 0 38 38 0 0 0 0 0 38 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 2.842 534,1 2308 0 0 2.308 T3 1.028 2.880 72 0 0 0 72 2.808 0 0 0 0 0 2.808 113 0 0 0 0 0 0 0 0 113 49 0 0 0 28 0 0 0 21 0 0 0 0 0 47 0 0 0 0 0 0 0 47 0 0 0 0 0 0 0 0 0 17 17 0 0 0 0 0 0 0 0 2.695 492,1 2203 0 0 2.203 TOTAL SEM 3.150 8.640 72 0 0 0 72 8.568 0 0 0 0 0 8.568 285 82 51 0 0 0 31 0 0 151 87 0 0 0 28 0 38 0 21 0 0 0 0 0 47 0 0 0 0 0 0 0 47 0 0 0 0 0 0 0 0 0 17 17 0 0 52 0 0 52 0 0 8.283 1.533 6.750 0 0 6.750 80% 76% 78% TOTAL SEMANAL T1 1045 2880 0 0 0 0 0 2.880 0 0 0 0 0 2.880 134 82 51 0 0 0 31 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 52 0 0 52 0 0 2.746 506,7 2239 0 0 2.239 64 OEE do Alimento Balanceado granulado: EFICIÊNCIA GLOBAL DO EQUIPAMENTOS (OEE) Data Turno Produção TEMPO DE CARREGAMENTO TEMPO DE PARADA PERMITIDA (TPP) Manutenção Preventiva Hora de Punta 18:00 as 22:30 Silo de Pelet vacíos Tolvas Lemanco cheias Falta de Unidades de Transporte TIEMPO DE FUNCIONAMENTO (TF) TEMPO DE PREPARAÇÃO DE EQUIPOS (TPE) Limpeza de linha Cambio de tipo de alimento Alterar o tipo de alimento Corte de Insumos Preparação de Equipamentos TEMPO DE OPERAÇÃO (TPO) TEMPO DE PARADA NÃO PERMITIDA (TPNP) PARADAS POR PROCESSO Engasgo de Imprensa PARADA POR EQUIPAMENTO Peletizado Falha Peneira Rotativa Falha Alimentador Falha Condicionador de Imprensa Falha Bomba Hidráulica Falha Imprensa Polipasto Paladín Falha Sensor de alto nivel de enf. Falha Distribuidor de enfriador Falha Transportador de PT Falha Elevador N° 6 Entrega Falha Descarga Tolvas Lemanco Falha Distribuidor Automático N°3 Falha Distribuidor Automático N°4 Caldeira Falha Bomba Ablandador Falha Bomba de Circulação de Petróleo Falha Compresor Falha Ventilador Equipamentos Auxiliares Falha Cosedora de Sacos Falha Compresor Sullair N°1 Falha Compresor Sullair N°2 ERROS DE OPERAÇÃO Mistura de AA.BB. En Lemanco Carga Lenta Reinicia PC Balança PARADAS INDIRETAS Falha energia elétrica TEMPO DE OPERAÇÃO NETA (TON) TEMPO PERDIDO POR OPERAÇÃO (TPP) TIEMPO DE OPERAÇÃO UTILIZÁVEL (TOU) TEMPO PERDIDO POR DEFEITOS (TPD) SEMANA 54 Segunda 7-2 Capacidade: Terça 8-2 26 Ton/hora Quarta 9-2 Quinta 10-2 Sexta 11-2 Sabado 12-2 Domingo 13-2 TOTAL SEMANAL T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 180 170 164 158 179 166 171 154 179 169 172 174 182 169 174 167 176 180 0 0 480 480 480 480 480 480 480 480 480 480 480 480 480 480 480 480 480 480 0 0 0 0 0 24 0 0 0 0 18 0 0 0 0 17 0 36 0 0 0 0 18 36 24 17 480 480 480 456 480 480 480 480 462 480 480 480 480 463 480 444 480 480 0 0 0 0 0 39 0 0 0 0 0 0 41 0 0 0 0 0 39 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 41 480 480 480 456 480 441 480 480 462 480 480 480 439 463 480 444 480 480 0 0 36 0 31 0 0 42 20 0 0 0 0 0 0 25 24 0 0 0 36 0 0 0 0 42 0 0 0 0 0 0 0 0 0 0 36 42 0 0 0 0 31 0 0 0 20 0 0 0 0 0 0 0 24 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 24 24 0 0 0 0 31 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 31 T3 T1 T2 T3 0 1.027 1.020 1.037 0 2.880 2.880 2.880 0 60 17 18 0 0 0 0 0 0 0 0 18 36 0 0 24 17 0 0 2.820 2.863 2.862 0 41 0 39 0 0 0 0 0 0 0 0 0 41 0 39 0 0 0 0 2.779 2.863 2.823 0 25 97 56 0 0 42 36 0 42 36 0 0 55 20 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 24 0 0 0 0 0 24 0 0 0 0 0 0 31 0 0 0 0 0 31 0 0 0 0 0 0 0 0 0 0 20 0 0 20 0 0 0 0 0 0 0 25 0 0 0 0 0 0 0 0 0 0 0 0 0 20 20 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 25 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 25 0 0 0 0 0 0 480 64,6 415 0 480 87,7 392 0 444 65,5 378 0 456 91,4 365 0 456 49,8 406 0 480 64,6 415 0 0 0 0 0 0 0 0 0 0 0 0 0 449 441 480 438 442 480 480 480 439 463 480 419 35,9 57,92 85,4 82,6 28,9 90 83,1 78,5 19 73 78,5 33,6 413 383,1 395 355 413 390 397 402 420 390 402 385 0 0 0 0 0 0 0 0 0 0 0 0 25 0 0 2.754 384 2370 0 0 2.370 0 0 0 2.766 412 2354 0 0 2.354 0 0 0 2.767 373,9 2393 0 0 2.393 TOTAL SEM 3.084 8.640 95 0 0 18 36 41 8.545 80 0 0 0 80 0 8.465 178 78 78 75 0 0 0 0 0 0 0 0 0 0 24 0 24 0 31 0 31 0 0 20 20 0 0 25 0 25 0 0 8.287 1.170 7.117 0 0 7.117 TEMPO DE OPERAÇÃO VÁLIDO 415 392 378 365 413 383,1 395 355 413 390 397 402 420 390 402 385 406 415 0 0 0 EFICIÊNCIA GLOBAL DO EQUIPAMENTOS = 87% 82% 79% 76% 86% 80% 82% 74% 86% 81% 83% 84% 88% 81% 84% 80% 85% 87% 0% 0% 0% 82% 82% 83% 82% Fonte: Elaborado pelos autores (2011). 65 Semana 55: OEE do Alimento Balanceado em farinha: EFICIÊNCIA GLOBAL DO EQUIPAMENTOS (OEE) Data Turno Produção TEMPO DE CARREGAMENTO TEMPO DE PARADA PERMITIDA (TPP) Manutenção Preventiva Hora de Punta 18:00 as 22:30 Silo de Ensacamento cheio Silos de Pelet cheios TIEMPO DE FUNCIONAMENTO (TF) TEMPO DE PREPARAÇÃO DE EQUIPOS (TPE) Limpeza de linha Alterar o tipo de alimento Corte de Insumos Preparação de Equipamentos TEMPO DE OPERAÇÃO (TPO) TEMPO DE PARADA NÃO PERMITIDA (TPNP) PARADAS POR PROCESSO Falha de moagem de milho Falha de Calcio Falha de Fosfato Falha de torta de soja Falha de farelo de trigo Falha de Líquidos Falha de Premix PARADA POR EQUIPAMENTO Pre-Moagem Falha Motor distribuidor N°1 Falha Motor distribuidor N°2 Falha Elevador intemedio N°1 Falha Elevador intemedio N°2 Falha Peneira Mogensen Falha Transportador Túnel Falha Transportador Milho - Soja Falha Transportador extrator Silo N°1 Falha Transportador extrator Silo N°2 Falha Transportador extrator Silo N°3 Falha Transportador Silo 2 y 3 Falha Transportador inferior de soja Falha Transportador de alivio 1 ó 2 Moagem Falha del molino Champion Falha del molino Sprout matador Falha válvula moinho Champion Falha válvula moinho Sprout Matador Falha Transportador moinho Champion Falha Transportador moinho Sprout Falha Elevador Silo intemedio N°1 Falha Elevador Silo intemedio N°2 Falha Elevador produtos varios Dosagem Falha Distribuidor automático N°1 Falha Distribuidor automático N°2 Falha Bomba de adição de Oleo de Soja Misturado Falha Misturadora horizontal 3 TN Falha transportador de cadeia Falha Elevador N°5 Equipamentos Auxiliares Falha Máquina de Costura de Sacos Falha Compresor Sullair N°1 Falha Compresor Sullair N°2 ERROS DE OPERAÇÃO Mezcla de Insumos Reinicia PC Balança Falha de sistema de chronos PARADA INDIRECTA Falha energia eletrica TEMPO DE OPERAÇÃO NETA (TON) TEMPO PERDIDO POR OPERAÇÃO (TPP) TIEMPO DE OPERAÇÃO UTILIZÁVEL (TOU) TEMPO PERDIDO POR DEFEITOS (TPD) SEMANA 55 Segunda 14-2 Capacidade: Terça 15-2 T1 180 480 0 T2 T3 T1 T2 175 169 183 172 480 480 480 480 0 0 0 16 T3 176 480 0 480 0 16 480 480 480 464 0 0 0 0 480 0 480 19 0 480 480 480 464 0 24 0 28 0 24 0 0 480 0 0 28 Ton/hora Quarta T1 T2 174 184 480 480 0 0 16-2 Quinta 17-2 T3 169 480 0 T1 T2 167 180 480 480 22 0 T3 171 480 0 480 480 0 0 480 0 22 458 480 0 0 480 0 480 480 0 0 0 0 480 17 17 458 480 32 0 0 0 480 0 0 Sexta 18-2 Sabado 19-2 Domingo T1 T2 T3 T1 T2 T3 164 177 162 169 174 179 480 480 480 480 480 480 0 0 40 0 0 0 20-2 T1 0 0 0 T2 0 0 0 T3 0 0 0 480 480 440 480 480 480 0 0 0 0 0 0 0 0 0 0 0 0 480 480 440 480 480 480 39 0 0 59 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 39 39 0 0 0% 0% 77% 40 17 24 19 0 0 0 0 0 0 0 28 0 0 0 0 0 0 0 0 0 32 0 0 0 0 0 0 0 0 0 27 27 0 0 0 0 0 0 0 0 0 0 39 27 0 0 0 0 28 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 28 19 19 0 0 0 0 0 0 0 0 32 32 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 32 0 0 32 461 480 456 480 436 480 480 480 463 426 480 480 441 480 440 421 480 480 75,29 105 93,9 87,9 67,4 102,9 107 85,7 100,9 68,1 94,3 113,6 89,6 101 92,9 58,9 107 96,4 385,7 375 362 392 369 377,1 373 394 362,1 358 386 366,4 351 379 347 362 373 384 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 TEMPO DE OPERAÇÃO VÁLIDO 385,7 375 362 392 369 377,1 373 394 362,1 358 386 366,4 351 379 347 362 373 384 0 EFICIÊNCIA GLOBAL DO EQUIPAMENTOS = 80% 78% 75% 82% 77% 79% 78% 82% 75% 75% 80% 76% 73% 79% 72% 75% 78% 80% 0% Fonte: Elaborado pelos autores (2011). T2 1.062 2.880 16 0 0 0 16 2.864 0 0 0 0 0 2.864 28 0 0 0 0 0 0 0 0 28 0 0 0 0 0 0 0 0 0 0 0 0 0 0 28 0 0 0 0 0 0 28 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 2.836 560,3 2276 0 0 2.276 T3 1.026 2.880 40 0 0 40 0 2.840 0 0 0 0 0 2.840 41 41 0 0 17 0 0 24 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 2.799 600,4 2199 0 0 2.199 TOTAL SEM 3.125 8.640 78 0 0 40 38 8.562 0 0 0 0 0 8.562 218 41 0 0 17 0 0 24 0 145 66 0 39 0 0 0 0 0 0 0 0 27 0 0 28 0 0 0 0 0 0 28 0 0 51 51 0 0 0 0 0 0 0 0 0 0 0 0 0 0 32 32 8.344 1.648 6.696 0 0 6.696 79% 76% 78% TOTAL SEMANAL T1 1037 2880 22 0 0 0 22 2.858 0 0 0 0 0 2.858 149 0 0 0 0 0 0 0 0 117 66 0 39 0 0 0 0 0 0 0 0 27 0 0 0 0 0 0 0 0 0 0 0 0 51 51 0 0 0 0 0 0 0 0 0 0 0 0 0 0 32 32 2.709 486,9 2222 0 0 2.222 66 OEE do Alimento Balanceado granulado: EFICIÊNCIA GLOBAL DO EQUIPAMENTOS (OEE) Data Turno Produção TEMPO DE CARREGAMENTO TEMPO DE PARADA PERMITIDA (TPP) Manutenção Preventiva Hora de Punta 18:00 as 22:30 Silo de Pelet vacíos Tolvas Lemanco cheias Falta de Unidades de Transporte TIEMPO DE FUNCIONAMENTO (TF) TEMPO DE PREPARAÇÃO DE EQUIPOS (TPE) Limpeza de linha Cambio de tipo de alimento Alterar o tipo de alimento Corte de Insumos Preparação de Equipamentos TEMPO DE OPERAÇÃO (TPO) TEMPO DE PARADA NÃO PERMITIDA (TPNP) PARADAS POR PROCESSO Engasgo de Imprensa PARADA POR EQUIPAMENTO Peletizado Falha Peneira Rotativa Falha Alimentador Falha Condicionador de Imprensa Falha Bomba Hidráulica Falha Imprensa Polipasto Paladín Falha Sensor de alto nivel de enf. Falha Distribuidor de enfriador Falha Transportador de PT Falha Elevador N° 6 Entrega Falha Descarga Tolvas Lemanco Falha Distribuidor Automático N°3 Falha Distribuidor Automático N°4 Caldeira Falha Bomba Ablandador Falha Bomba de Circulação de Petróleo Falha Compresor Falha Ventilador Equipamentos Auxiliares Falha Cosedora de Sacos Falha Compresor Sullair N°1 Falha Compresor Sullair N°2 ERROS DE OPERAÇÃO Mistura de AA.BB. En Lemanco Carga Lenta Reinicia PC Balança PARADAS INDIRETAS Falha energia elétrica TEMPO DE OPERAÇÃO NETA (TON) TEMPO PERDIDO POR OPERAÇÃO (TPP) TIEMPO DE OPERAÇÃO UTILIZÁVEL (TOU) TEMPO PERDIDO POR DEFEITOS (TPD) SEMANA 55 Segunda 14-2 Capacidade: Terça 26 Ton/hora 15-2 Quarta 16-2 Quinta 17-2 Sexta 18-2 Sabado 19-2 Domingo 20-2 TOTAL SEMANAL T1 T2 T3 T1 T2 T3 T1 T2 159 164 162 170 159 163 169 177 480 480 480 480 480 480 480 480 0 0 24 0 0 0 0 0 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 158 167 152 169 181 170 173 166 160 174 0 0 0 1.012 982 999 480 480 480 480 480 480 480 480 480 480 0 0 0 2.880 2.880 2.880 31 0 0 0 0 0 0 0 25 0 0 0 0 0 25 55 0 0 0 0 0 0 0 0 0 24 25 0 25 24 31 0 0 31 480 480 456 480 480 480 480 480 449 480 480 480 480 480 480 480 455 480 0 0 0 2.880 2.855 2.825 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 480 480 456 480 480 480 480 480 449 480 480 480 480 480 480 480 455 480 0 0 0 2.880 2.855 2.825 24 0 0 0 36 0 0 0 45 0 0 0 0 20 0 32 0 0 0 0 0 56 56 45 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 36 0 0 0 0 0 0 0 0 20 0 0 0 0 0 0 0 0 56 0 0 0 0 0 36 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 36 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 36 0 36 0 0 0 0 0 0 0 0 0 0 0 0 0 0 20 0 0 0 0 0 0 0 0 20 0 0 0 0 20 0 20 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 24 0 0 0 0 0 0 0 45 0 0 0 0 0 0 0 0 0 0 0 0 24 0 45 45 0 0 45 24 0 456 89,1 367 0 0 0 0 0 0 0 0 0 0 0 0 0 0 480 456 480 444 480 480 480 404 480 480 480 480 460 102 82,2 87,7 77,1 103,8 90 71,5 39,4 94,6 129 90 62,3 67,7 378 374 392 367 376,2 390 408 365 385 351 390 418 392 0 0 0 0 0 0 0 0 0 0 0 0 0 0 480 80,8 399 0 32 32 448 64,9 383 0 0 0 0 0 0 455 85,8 369 0 480 78,5 402 0 0 0 0 0 0 0 0 0 0 0 0 0 24 32 32 2.824 489 2335 0 0 2.335 0 0 0 2.799 533 2266 0 0 2.266 0 0 0 2.780 474,6 2305 0 0 2.305 TOTAL SEM 2.993 8.640 80 0 0 0 49 31 8.560 0 0 0 0 0 0 8.560 157 0 0 56 36 0 0 0 0 0 0 0 0 36 20 0 20 0 0 0 0 0 0 0 0 0 0 69 45 24 32 32 8.403 1.496 6.907 0 0 6.907 TEMPO DE OPERAÇÃO VÁLIDO 367 378 374 392 367 376,2 390 408 365 385 351 390 418 392 399 383 369 402 0 0 0 EFICIÊNCIA GLOBAL DO EQUIPAMENTOS = 76% 79% 78% 82% 76% 78% 81% 85% 76% 80% 73% 81% 87% 82% 83% 80% 77% 84% 0% 0% 0% 81% 79% 80% 80% Fonte: Elaborado pelos autores (2011). 67 Semana 56: OEE do Alimento Balanceado em farinha: EFICIÊNCIA GLOBAL DO EQUIPAMENTOS (OEE) Data Turno Produção TEMPO DE CARREGAMENTO TEMPO DE PARADA PERMITIDA (TPP) Manutenção Preventiva Hora de Punta 18:00 as 22:30 Silo de Ensacamento cheio Silos de Pelet cheios TIEMPO DE FUNCIONAMENTO (TF) TEMPO DE PREPARAÇÃO DE EQUIPOS (TPE) Limpeza de linha Alterar o tipo de alimento Corte de Insumos Preparação de Equipamentos TEMPO DE OPERAÇÃO (TPO) TEMPO DE PARADA NÃO PERMITIDA (TPNP) PARADAS POR PROCESSO Falha de moagem de milho Falha de Calcio Falha de Fosfato Falha de torta de soja Falha de farelo de trigo Falha de Líquidos Falha de Premix PARADA POR EQUIPAMENTO Pre-Moagem Falha Motor distribuidor N°1 Falha Motor distribuidor N°2 Falha Elevador intemedio N°1 Falha Elevador intemedio N°2 Falha Peneira Mogensen Falha Transportador Túnel Falha Transportador Milho - Soja Falha Transportador extrator Silo N°1 Falha Transportador extrator Silo N°2 Falha Transportador extrator Silo N°3 Falha Transportador Silo 2 y 3 Falha Transportador inferior de soja Falha Transportador de alivio 1 ó 2 Moagem Falha del molino Champion Falha del molino Sprout matador Falha válvula moinho Champion Falha válvula moinho Sprout Matador Falha Transportador moinho Champion Falha Transportador moinho Sprout Falha Elevador Silo intemedio N°1 Falha Elevador Silo intemedio N°2 Falha Elevador produtos varios Dosagem Falha Distribuidor automático N°1 Falha Distribuidor automático N°2 Falha Bomba de adição de Oleo de Soja Misturado Falha Misturadora horizontal 3 TN Falha transportador de cadeia Falha Elevador N°5 Equipamentos Auxiliares Falha Máquina de Costura de Sacos Falha Compresor Sullair N°1 Falha Compresor Sullair N°2 ERROS DE OPERAÇÃO Mezcla de Insumos Reinicia PC Balança Falha de sistema de chronos PARADA INDIRECTA Falha energia eletrica TEMPO DE OPERAÇÃO NETA (TON) TEMPO PERDIDO POR OPERAÇÃO (TPP) TIEMPO DE OPERAÇÃO UTILIZÁVEL (TOU) TEMPO PERDIDO POR DEFEITOS (TPD) SEMANA 56 Segunda 21-2 Capacidade: Terça 22-2 T3 175 480 0 28 Ton/hora Quarta T1 T2 169 174 480 480 0 0 23-2 T3 176 480 0 Quinta T1 T2 173 177 480 480 0 0 24-2 T1 180 480 0 T2 T3 T1 T2 179 168 170 184 480 480 480 480 0 28 0 0 T3 169 480 0 480 0 28 480 452 480 480 0 0 0 0 480 0 480 480 0 0 480 0 480 480 0 0 480 0 480 0 0 480 452 480 480 0 0 19 0 0 0 19 0 480 28 0 480 480 0 24 0 0 480 0 0 480 480 36 0 0 0 480 0 0 Sexta 25-2 Sabado 26-2 Domingo T1 T2 T3 T1 T2 T3 182 169 160 186 174 169 480 480 480 480 480 480 0 19 0 0 0 34 27-2 T1 0 0 0 T2 0 0 0 T3 0 0 0 34 480 461 480 480 480 446 0 0 0 0 0 0 0 0 0 0 0 0 480 461 480 480 480 446 0 18 23 0 0 34 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0% 0% 79% 19 19 0 0 0 0 0 0 0 0 0 0 28 28 0 0 24 0 0 0 36 0 0 0 0 0 0 0 18 0 23 0 0 0 0 0 34 0 0 0 0 0 0 0 0 0 0 36 0 0 0 0 23 0 0 0 0 0 0 28 0 0 0 0 0 0 36 23 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 34 0 0 0 0 0 0 0 0 0 0 24 0 0 0 0 0 0 0 0 0 34 0 0 0 0 0 0 0 0 0 0 0 24 0 0 0 0 0 0 18 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 18 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 480 480 452 461 480 94,29 96,4 92 96,7 85,7 385,7 384 360 364 394 0 0 0 0 0 452 77 375 0 480 456 480 444 480 480 480 443 457 480 480 412 118 83,1 102,9 73,3 101 117,9 90 80,9 114 81,4 107 49,9 362 373 377,1 371 379 362,1 390 362 343 399 373 362 0 0 0 0 0 0 0 0 0 0 0 0 TEMPO DE OPERAÇÃO VÁLIDO 385,7 384 360 364 394 375 362 373 377,1 371 379 362,1 390 362 343 399 373 362 0 EFICIÊNCIA GLOBAL DO EQUIPAMENTOS = 80% 80% 75% 76% 82% 78% 75% 78% 79% 77% 79% 75% 81% 75% 71% 83% 78% 75% 0% Fonte: Elaborado pelos autores (2011). T2 1.057 2.880 19 0 0 19 0 2.861 0 0 0 0 0 2.861 42 0 0 0 0 0 0 0 0 42 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 24 0 0 24 18 0 0 18 0 0 0 0 0 0 2.819 554 2265 0 0 2.265 T3 1.017 2.880 62 0 0 0 62 2.818 0 0 0 0 0 2.818 85 0 0 0 0 0 0 0 0 85 28 0 0 0 0 0 28 0 0 0 0 0 0 0 23 0 0 0 0 23 0 0 0 0 34 0 0 34 0 0 0 0 0 0 0 0 0 0 0 0 0 0 2.733 553,7 2179 0 0 2.179 TOTAL SEM 3.134 8.640 81 0 0 19 62 8.559 0 0 0 0 0 8.559 182 19 0 19 0 0 0 0 0 163 28 0 0 0 0 0 28 0 0 0 0 0 0 0 59 0 0 36 0 23 0 0 0 0 34 0 0 34 24 0 0 24 18 0 0 18 0 0 0 0 0 0 8.377 1.661 6.716 0 0 6.716 79% 76% 78% TOTAL SEMANAL T1 1060 2880 0 0 0 0 0 2.880 0 0 0 0 0 2.880 55 19 0 19 0 0 0 0 0 36 0 0 0 0 0 0 0 0 0 0 0 0 0 0 36 0 0 36 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 2.825 553,6 2271 0 0 2.271 68 OEE do Alimento Balanceado granulado: EFICIÊNCIA GLOBAL DO EQUIPAMENTOS (OEE) Data Turno Produção TEMPO DE CARREGAMENTO TEMPO DE PARADA PERMITIDA (TPP) Manutenção Preventiva Hora de Punta 18:00 as 22:30 Silo de Pelet vacíos Tolvas Lemanco cheias Falta de Unidades de Transporte TIEMPO DE FUNCIONAMENTO (TF) TEMPO DE PREPARAÇÃO DE EQUIPOS (TPE) Limpeza de linha Cambio de tipo de alimento Alterar o tipo de alimento Corte de Insumos Preparação de Equipamentos TEMPO DE OPERAÇÃO (TPO) TEMPO DE PARADA NÃO PERMITIDA (TPNP) PARADAS POR PROCESSO Engasgo de Imprensa PARADA POR EQUIPAMENTO Peletizado Falha Peneira Rotativa Falha Alimentador Falha Condicionador de Imprensa Falha Bomba Hidráulica Falha Imprensa Polipasto Paladín Falha Sensor de alto nivel de enf. Falha Distribuidor de enfriador Falha Transportador de PT Falha Elevador N° 6 Entrega Falha Descarga Tolvas Lemanco Falha Distribuidor Automático N°3 Falha Distribuidor Automático N°4 Caldeira Falha Bomba Ablandador Falha Bomba de Circulação de Petróleo Falha Compresor Falha Ventilador Equipamentos Auxiliares Falha Cosedora de Sacos Falha Compresor Sullair N°1 Falha Compresor Sullair N°2 ERROS DE OPERAÇÃO Mistura de AA.BB. En Lemanco Carga Lenta Reinicia PC Balança PARADAS INDIRETAS Falha energia elétrica TEMPO DE OPERAÇÃO NETA (TON) TEMPO PERDIDO POR OPERAÇÃO (TPP) TIEMPO DE OPERAÇÃO UTILIZÁVEL (TOU) TEMPO PERDIDO POR DEFEITOS (TPD) SEMANA 56 Segunda 21-2 Capacidade: Terça 26 Ton/hora 22-2 Quarta 23-2 Quinta 24-2 Sexta 25-2 Sabado 26-2 Domingo 27-2 TOTAL SEMANAL T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 T1 T2 T3 166 170 169 180 175 172 169 177 170 178 164 180 173 179 160 186 174 169 0 0 0 1.052 1.039 1.020 480 480 480 480 480 480 480 480 480 480 480 480 480 480 480 480 480 480 0 0 0 2.880 2.880 2.880 0 0 0 0 0 0 0 0 0 0 28 0 0 0 0 0 0 17 0 0 0 0 28 17 0 0 0 0 0 0 17 0 0 17 0 0 0 28 0 28 0 480 480 480 480 480 480 480 480 480 480 452 480 480 480 480 480 480 463 0 0 0 2.880 2.852 2.863 0 0 0 0 0 29 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 29 0 0 0 0 0 0 0 0 0 29 0 0 29 0 0 0 480 480 480 480 480 451 480 480 480 480 452 480 480 480 480 480 480 463 0 0 0 2.880 2.852 2.834 36 0 0 26 0 0 0 27 0 0 0 31 0 24 0 0 0 24 0 0 0 62 51 55 0 0 0 0 0 0 0 0 0 0 0 31 0 0 0 0 0 0 0 0 0 0 0 31 31 0 0 31 36 0 0 0 0 0 0 0 0 0 0 0 0 24 0 0 0 24 0 0 0 36 24 24 36 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 24 0 0 0 36 0 24 0 0 0 0 0 0 0 0 0 0 0 0 36 36 0 0 0 0 0 24 0 0 24 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 24 0 0 0 0 0 0 0 0 24 0 24 0 24 0 0 0 0 0 0 0 0 0 0 26 0 0 0 27 0 0 0 0 0 0 0 0 0 0 0 0 0 26 27 0 26 26 0 0 0 0 444 60,9 383 0 480 87,7 392 0 0 0 0 0 0 480 454 480 451 480 90 38,6 76,2 54,08 90 390 415 404 396,9 390 0 0 0 0 0 27 0 0 0 0 0 0 0 453 480 480 452 449 480 456 44,5 87,7 69,2 73,5 33,6 80,8 42,9 408 392 411 378 415 399 413 0 0 0 0 0 0 0 0 0 0 0 480 480 480 439 111 50,8 78,5 49 369 429 402 390 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 2.818 390 2428 0 0 2.428 27 0 0 2.801 403 2398 0 0 2.398 0 0 0 2.779 425,2 2354 0 0 2.354 TOTAL SEM 3.111 8.640 45 0 0 17 0 28 8.595 29 0 0 0 29 0 8.566 168 31 31 84 60 0 0 0 0 36 0 24 0 0 0 0 0 0 0 0 0 0 0 24 24 0 0 53 26 27 0 0 8.398 1.219 7.179 0 0 7.179 TEMPO DE OPERAÇÃO VÁLIDO 383 392 390 415 404 396,9 390 408 392 411 378 415 399 413 369 429 402 390 0 0 0 EFICIÊNCIA GLOBAL DO EQUIPAMENTOS = 80% 82% 81% 87% 84% 83% 81% 85% 82% 86% 79% 87% 83% 86% 77% 89% 84% 81% 0% 0% 0% 84% 83% 82% 83% Fonte: Elaborado pelos autores (2011). 69 ANEXOS D Reporte de Paradas de Alimento Balanceado em farinha. FABRICA MOLINO TRUJILLO PRODUÇÃO DE AA.BB. AREA PRODUÇÃO FARINHA GERENTE SEMANA COORDINADOR TIPO DE PARADA PARADAS DE PRODUÇÃO DESCRIÇÃO TEMPO TOTAL TÉCNICO DE MANUTENÇÃO OBSERVAÇÕES Coordinador de Turno Supervisor de Turno Fonte: Elaborado pelos autores (2011). 70 Reporte de Paradas de Alimento Balanceado granulado. FABRICA MOLINO TRUJILLO PRODUÇÃO DE AA.BB. AREA PRODUÇÃO PELLET GERENTE SEMANA COORDINADOR TIPO DE PARADA PARADAS DE PRODUÇÃO TEMPO TOTAL DESCRIÇÃO TECNICO DE MANUTENÇÃO OBSERVACIONES Coordinador de Turno Supervisor de Turno Fonte: Elaborado pelos autores (2011). 71 ANEXOS E Reporte de Produção de Alimento Balanceado em farinha. FABRICA MOLINO TRUJILLO PRODUCCION DE AA.BB. SUPERVISOR OPERADOR TIPO DE AA.BB. LOTE TOTAL TIPO DE AA.BB. TONELADAS AREA PRODUCCION EN HARINA TURNO SEMANA FECHA TONELADAS HORA INICIO HORA TERMINO SILO DE PELLET PARADAS DE PRODUCCIÓN OBSERVACIONES Operador de Turno Supervisor de Turno Fonte: Elaborado pelos autores (2011). 72 Reporte de Produção de Alimento Balanceado granulado. FABRICA MOLINO TRUJILLO PRODUCCION DE AA.BB. SUPERVISOR OPERADOR TIPO DE AA.BB. LOTE TOTAL TIPO DE AA.BB. TONELADAS TONELADAS HORA INICIO HORA TERMINO AREA PRODUCCION EN PELLET TURNO SEMANA FECHA SILO DE PELLET SILO LEMANCO PARADAS DE PRODUCCIÓN OBSERVACIONES Operador de Turno Supervisor de Turno Fonte: Elaborado pelos autores (2011). 73 ANEXO F Balanced Scorecard do Projeto. Fonte: Elaborado pelos autores (2011). ANEXO G