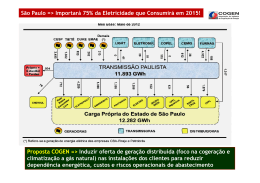

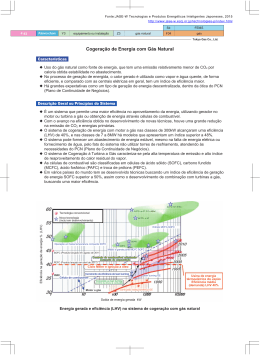

UTE-IGUATEMI Central de Cogeração Eng° Fleury Ferreira Filho SHOPPING IGUATEMI Nossos Números Área total construída - 166.680 m² Área Bruta Locavel (ABL) 73.719 m² Fluxo médio de clientes 140.000 pessoas/dia Números de Lojas – 535 Potência elétrica instalada - 19.000 KVA 14 Subestações de alta tensão - 11,9 kV Carga térmica instalada - 5.500 TR CURVAS DE DEMANDA TÍPICAS DIARIAS LOCALIZAÇÃO CONCEPÇÃO DO PROJETO ÁREA OCUPADA 1000 m2 A CENTRAL DE COGERAÇÃO A Central de Cogeração é abastecida por um Gasoduto da BAHIAGÁS DESCRIÇÃO DA CENTRAL Capacidade Instalada 8.655 kW 3502 TR’s Principais Equipamentos 03 Motogeradores a gás natural de 2.885 kW . 03 Recuperadores de Calor de 1730 kW 03 Chillers de Absorção a água quente de 484 TR 01 Chiller de Compressão de 900 TR 01 Chiller de Compressão de 750 TR 01 Chiller de Compressão de 400 TR 01 Torre de Resfriamento de 1690 TR 01 Torre de Resfriamento de 3750 TR 01 Torre de Resfriamento de 900 TR FUNCIONAMENTO DA CENTRAL A Central de Cogeração é de propriedade do auto-produtor SHOPPING IGUATEMI e entrou em operação em agosto de 2005. Opera interligada em 11.9 kV a concessionária COELBA. Funciona das 07:00 às 23:00h e domingos das 11:00 às 22:00h para atender ao horário de funcionamento do SHOPPING. Após o desligamento da Central, a energia elétrica é fornecida pela COELBA, e a demanda noturna é de 1.300 kW. DIAGRAMA UNIFILAR DE INTERLIGAÇÃO DISTRIBUIÇÃO DO CUSTO OPERACIONAL DA CENTRAL • O custo operacional da Central é basicamente o total de três insumos mais Operação e Manutenção. - Gás - 60% - Água - 10 % - Energia Elétrica Importada- 10 % - Operação e Manutenção - 20 % PRODUÇÃO E CONSUMO TÍPICOS DIÁRIOS Consumos: Gás – 33.000 Nm3 Água – 320 m3 Energia Elétrica Importada – 23.000 kWh Produção: Elétrica – 119.000 kWh Térmica – 123.000 kWh (3.488TR) ASPECTOS OPERACIONAIS Solidez da Interligação. Operação Isolada. Falhas no fornecimento dos insumos, observando-se as seguintes médias: Gás – Nenhuma falha Água – Uma falha a cada três meses. Energia Elétrica( Interligação) Uma falha por ano. A disponibilidade dos motores após 30.000 horas sob chama é de 98%. As emissões ( NOX, SOX , etc) são controladas semestralmente e os resultados sempre abaixo dos 50% dos padrões ANVISA. Central sem efluentes, óleo lubrificantes e outros resíduos da sala dos motores recolhidos em tanques e afastados da Central para reaproveitamento. ASPECTOS DE MANUTENÇÃO Manutenção dominante é a preventiva através de contratos com os fabricantes dos principais equipamentos. A operação e suporte de manutenção elétrica ficam a cargo de 10 operadores mantenedores em turnos de revezamento. O suporte mecânico é dado por uma equipe diurna e uma noturna de 02 mecânicos e 02 auxiliares. Nas manutenções prediais são utilizadas as equipes do SHOPPING. CONCEITO DE COGERAÇÃO Os sistemas de Cogeração são aqueles em que se faz simultaneamente, a geração de mais um tipo de energia a partir do uso de um combustível. A Central de Cogeração utiliza como combustível o gás natural para a produção de energia elétrica e térmica. MOTO - GERADOR Waukesha – 16V AT27GL Kato Enginering - A27195 Dados Nominais Potência Mecânica - 3022 kW@ 900 rpm Gerador – 2885 kW Cos phi 0,8 Brushless , 95,5% de rendimento Calor Rejeitado pelo motor: Não aproveitado. – LT – Baixa Temperatura. Radiação - 313 kW Lube oil +Intercooler = 1250 kW Aproveitado – HT – Alta temperatura Resfriamento das camisas - 667 kW Gases de Combustão - 2710 kW Total a ser reaproveitado – 3377 kW. DESCRIÇÃO DO PROCESSO DE COGERAÇÃO Motores a gás natural, acionam geradores que fornecem energia elétrica, e gases da exaustão. Os gases da exaustão seguem para recuperadores onde parte do calor do HT ( aprox 51%) - é transferido para o circuito de água quente, que segue para os chillers de absorção. Nos chillers de absorção a água quente proporciona a transferência do calor removido do SHOPPING, transportado pela água gelada, para a água de condensação. A água de condensação é bombeada para as Torres de Refrigeração onde o calor retirado do interior do SHOPPING, é finalmente ejetado para o ambiente externo. Eficiência global do processo é de 71%. FLUXOGRAMA DO PROCESSO SALA DOS MOTO-GERADORES FLUXOGRAMA DO PROCESSO SALA DE COMANDO SALA DE COMANDO SUBESTAÇÃO E CENTRO DE CONTROLE DE MOTORES TORRES CHILLERS DE ABSORÇÃO TRANSFORMADORES E BALÕES DE AR COMPRIMIDO RECUPERADORES DE CALOR TUBOVIA DE ÁGUA GELADA • Eng° Fleury Ferreira Filho • email: [email protected] OBRIGADO !

Baixar