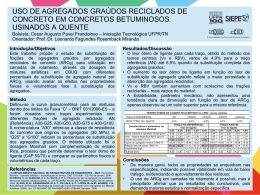

PAVIMENTAÇÃO ASFÁLTICA • Formação Básica para Engenheiros • Liedi Bariani Bernucci Laura Maria Goretti da Motta Jorge Augusto Pereira Ceratti Jorge Barbosa Soares Pavimentação asfáltica Formação básica para engenheiros Liedi Bariani Bernucci Laura Maria Goretti da Motta Jorge Augusto Pereira Ceratti Jorge Barbosa Soares Rio de Janeiro 2008 3ª. Reimpressão 2010 Patrocinadores Petrobras – Petróleo Brasileiro S. A. Petrobras Distribuidora Abeda – Associação Brasileira das Empresas Distribuidoras de Asfaltos Copyright © 2007 Liedi Bariani Bernucci, Laura Maria Goretti da Motta, Jorge Augusto Pereira Ceratti e Jorge Barbosa Soares Coordenação de produção Trama Criações de Arte Projeto gráfico e diagramação Anita Slade Sonia Goulart Desenhos Rogério Corrêa Alves Revisão de texto Mariflor Rocha Capa Clube de Idéias Impressão Gráfica Imprinta Ficha catalográfica elaborada pela Petrobras / Biblioteca dos Serviços Compartilhados P338 Pavimentação asfáltica : formação básica para engenheiros / Liedi Bariani Bernucci... [et al.]. – Rio de Janeiro : PETROBRAS: ABEDA, 2006. 504 f. : il. Inclui Bibliografias. Patrocínio PETROBRAS 1. Asfalto. 2. Pavimentação. 3. Revestimento asfáltico. 4. Mistura. I. Bernucci, Liedi Bariani. II. Motta, Laura Maria Goretti da. III. Ceratti, Jorge Augusto Pereira. IV. Soares, Jorge Barbosa. CDD 625.85 APRESENTAÇÃO Tendo em vista a necessidade premente de melhoria da qualidade das rodovias brasileiras e a importância da ampliação da infra-estrutura de transportes, a Petróleo Brasileiro S.A., a Petrobras Distribuidora S.A. e a Associação Brasileira das Empresas Distribuidoras de Asfaltos – Abeda vêm investindo no desenvolvimento de novos produtos asfálticos e de modernas técnicas de pavimentação. Para efetivamente aplicar estes novos materiais e a recente tecnologia, é preciso promover a capacitação de recursos humanos. Assim, essas empresas, unidas em um empreendimento inovador, conceberam uma ação para contribuir na formação de engenheiros civis na área de pavimentação: o Proasfalto – Programa Asfalto na Universidade. Este projeto arrojado foi criado para disponibilizar material didático para aulas de graduação de pavimentação visando oferecer sólidos conceitos teóricos e uma visão prática da tecnologia asfáltica. Para a elaboração do projeto didático, foram convidados quatro professores de renomadas instituições de ensino superior do Brasil. Iniciou-se então o projeto que, após excelente trabalho dos professores Liedi Bariani Bernucci, da Universidade de São Paulo, Laura Maria Goretti da Motta, da Universidade Federal do Rio de Janeiro, Jorge Augusto Pereira Ceratti, da Universidade Federal do Rio Grande do Sul, e Jorge Barbosa Soares, da Universidade Federal do Ceará, resultou no lançamento deste importante documento. O livro Pavimentação Asfáltica descreve os materiais usados em pavimentação e suas propriedades, além de apresentar as técnicas de execução, de avaliação e de restauração de pavimentação. A forma clara e didática como o livro apresenta o tema o transforma em uma excelente referência sobre pavimentação e permite que ele atenda às necessidades tanto dos iniciantes no assunto quanto dos que já atuam na área. A Universidade Petrobras, co-editora do livro Pavimentação Asfáltica, sente-se honrada em participar deste projeto e cumprimenta os autores pela importante iniciativa de estabelecer uma bibliografia de consulta permanente sobre o tema. Petróleo Brasileiro S.A. – Petrobras Petrobras Distribuidora S.A. – Asfaltos Abeda – Associação Brasileira das Empresas Distribuidoras de Asfaltos Sumário Prefácio 7 1 Introdução 9 1.1 PAVIMENTO DO PONTO DE VISTA ESTRUTURAL E FUNCIONAL 9 1.2UM BREVE HISTÓRICO DA PAVIMENTAÇÃO 11 1.3 SITUAÇÃO ATUAL DA PAVIMENTAÇÃO NO BRASIL 20 1.4 CONSIDERAÇÕES FINAIS 22 24 BIBLIOGRAFIA CITADA E CONSULTADA 2 Ligantes asfálticos 25 2.1INTRODUÇÃO 25 2.2 ASFALTO 26 2.3ESPECIFICAÇÕES BRASILEIRAS 58 2.4 ASFALTO MODIFICADO POR POLÍMERO 59 2.5EMULSÃO ASFÁLTICA 81 2.6 ASFALTO DILUÍDO 96 2.7 ASFALTO-ESPUMA 97 2.8 AGENTES REJUVENESCEDORES 99 2.9O PROGRAMA SHRP 100 110 BIBLIOGRAFIA CITADA E CONSULTADA 3 Agregados 115 3.1INTRODUÇÃO 115 3.2 CLASSIFICAÇÃO DOS AGREGADOS 116 3.3 PRODUÇÃO DE AGREGADOS BRITADOS 124 3.4 CARACTERÍSTICAS TECNOLÓGICAS IMPORTANTES DOS AGREGADOS PARA PAVIMENTAÇÃO ASFÁLTICA 129 3.5 CARACTERIZAÇÃO DE AGREGADOS SEGUNDO O SHRP 150 154 BIBLIOGRAFIA CITADA E CONSULTADA 4 Tipos de revestimentos asfálticos 157 4.1INTRODUÇÃO 157 4.2 MISTURAS USINADAS 158 4.3 MISTURAS IN SITU EM USINAS MÓVEIS 185 4.4 MISTURAS ASFÁLTICAS RECICLADAS 188 4.5TRATAMENTOS SUPERFICIAIS 191 200 BIBLIOGRAFIA CITADA E CONSULTADA 5 Dosagem de diferentes tipos de revestimento 205 5.1INTRODUÇÃO 205 5.2DEFINIÇÕES DE MASSAS ESPECÍFICAS PARA MISTURAS ASFÁLTICAS 207 5.3 MISTURAS ASFÁLTICAS A QUENTE 217 5.4DOSAGEM DE MISTURAS A FRIO 253 5.5 MISTURAS RECICLADAS A QUENTE 256 5.6TRATAMENTO SUPERFICIAL 263 5.7 MICRORREVESTIMENTO E LAMA ASFÁLTICA 269 281 BIBLIOGRAFIA CITADA E CONSULTADA 6 Propriedades mecânicas das misturas asfálticas 287 6.1INTRODUÇÃO 287 6.2ENSAIOS CONVENCIONAIS 288 6.3ENSAIOS DE MÓDULO 290 6.4ENSAIOS DE RUPTURA 308 6.5ENSAIOS DE DEFORMAÇÃO PERMANENTE 316 6.6ENSAIOS COMPLEMENTARES 327 332 BIBLIOGRAFIA CITADA E CONSULTADA 7 Materiais e estruturas de pavimentos asfálticos 337 7.1INTRODUÇÃO 337 7.2 PROPRIEDADES DOS MATERIAIS DE BASE, SUB-BASE E REFORÇO DO SUBLEITO 339 7.3 MATERIAIS DE BASE, SUB-BASE E REFORÇO DO SUBLEITO 352 7.4 ALGUMAS ESTRUTURAS TÍPICAS DE PAVIMENTOS ASFÁLTICOS 365 369 BIBLIOGRAFIA CITADA E CONSULTADA 8 Técnicas executivas de revestimentos asfálticos 373 8.1INTRODUÇÃO 373 8.2USINAS ASFÁLTICAS 373 8.3TRANSPORTE E LANÇAMENTO DE MISTURAS ASFÁLTICAS 384 8.4 COMPACTAÇÃO 389 8.5EXECUÇÃO DE TRATAMENTOS SUPERFICIAIS POR PENETRAÇÃO 393 8.6EXECUÇÃO DE LAMAS E MICRORREVESTIMENTOS ASFÁLTICOS 397 8.7 CONSIDERAÇÕES FINAIS 401 BIBLIOGRAFIA CITADA E CONSULTADA 402 9 Diagnóstico de defeitos, avaliação funcional e de aderência 403 9.1INTRODUÇÃO 403 9.2 SERVENTIA 405 9.3IRREGULARIDADE LONGITUDINAL 407 9.4DEFEITOS DE SUPERFÍCIE 413 9.5 AVALIAÇÃO OBJETIVA DE SUPERFÍCIE PELA DETERMINAÇÃO DO IGG 424 9.6 AVALIAÇÃO DE ADERÊNCIA EM PISTAS MOLHADAS 429 9.7 AVALIAÇÃO DE RUÍDO PROVOCADO PELO TRÁFEGO 435 438 BIBLIOGRAFIA CITADA E CONSULTADA 10 Avaliação estrutural de pavimentos asfálticos 441 10.1INTRODUÇÃO 441 10.2 MÉTODOS DE AVALIAÇÃO ESTRUTURAL 443 10.3EQUIPAMENTOS DE AVALIAÇÃO ESTRUTURAL NÃO-DESTRUTIVA 445 10.4NOÇÕES DE RETROANÁLISE 453 10.5 SIMULADORES DE TRÁFEGO 457 10.6 CONSIDERAÇÕES FINAIS 460 461 BIBLIOGRAFIA CITADA E CONSULTADA 11 Técnicas de restauração asfáltica 463 11.1INTRODUÇÃO 463 11.2TÉCNICAS DE RESTAURAÇÃO DE PAVIMENTOS COM PROBLEMAS FUNCIONAIS 466 11.3TÉCNICAS DE RESTAURAÇÃO DE PAVIMENTOS COM PROBLEMAS ESTRUTURAIS 468 11.4 CONSIDERAÇÕES SOBRE O TRINCAMENTO POR REFLEXÃO 469 475 BIBLIOGRAFIA CITADA E CONSULTADA Índice de Figuras 477 Índice de tabelas 486 Índice remissivo de termos 490 ÍNDICE REMISSIVO DAS BIBLIOGRAFIAS 496 PREFÁCIO Este livro tem por objetivo principal contribuir para a formação do aluno na área de pavimentação asfáltica, dos cursos de Engenharia Civil de universidades e faculdades do país. O projeto deste livro integra o Programa Asfalto na Universidade, concebido em conjunto com a Petrobras e a Abeda, nossos parceiros e patrocinadores, para apoiar o ensino de graduação, disponibilizando material bibliográfico adicional aos estudantes e aos docentes de disciplinas de infra-estrutura de transportes. Os autores acreditam que seu conteúdo possa ser também útil a engenheiros e a técnicos da área de pavimentação e, no aspecto de organização do conhecimento, a pós-graduandos. A elaboração deste livro em muito assemelha-se à construção de uma estrada, e os autores o vêem como mais uma via na incessante busca de novos horizontes. Estradas preexistentes influenciam o traçado de novas rodovias, assim como a preexistência de diversos materiais bibliográficos contribuiu para o projeto deste livro. Os autores procuraram ao máximo trafegar por diversas referências, devidamente reconhecidas no texto, e estão cientes de que muitos outros caminhos precisam ser percorridos para uma viagem mais plena. Como em qualquer projeto de engenharia, decisões foram tomadas com vistas à delimitação do trabalho. Foram enfocados tópicos julgados menos disponíveis na literatura técnica brasileira sobre materiais de pavimentação – principalmente no que se refere aos ligantes asfálticos e aos tipos e propriedades das misturas asfálticas –, técnicas executivas e de avaliação de desempenho, bem como as diretrizes para a restauração asfáltica de pavimentos. Esses assuntos foram considerados pelos autores de grande valia para a construção do conhecimento sobre pavimentação na academia. Os autores reconhecem a limitação do escopo deste livro e recomendam fortemente que os estudantes busquem bibliografia complementar que enriqueça seus conhecimentos, enveredando também pelos caminhos do projeto de dimensionamento das estruturas de pavimentos e de restaurações, da mecânica dos pavimentos, da geotecnia, do projeto de tráfego e de drenagem, das técnicas de controle tecnológico, da gerência de pavimentos etc. Todas essas áreas do saber afins à pavimentação dão embasamentos aos conceitos necessários para termos pavimentos rodoviários, aeroportuários e urbanos mais econômicos, com melhor desempenho e mais duráveis para cada situação. Como toda obra de pavimentação, não faltou neste caso a consultoria e o controle de qualidade, exercidos com competência e elegância pelos colegas aqui reconhecidos por seus valiosos comentários e sugestões: Dra. Leni Figueiredo Mathias Leite 7 e Eng. Luis Alberto do Nascimento (Centro de Pesquisa da Petrobras), Eng. Ilonir Antonio Tonial (Petrobras Distribuidora), Eng. Armando Morilha Júnior (Abeda), Prof. Dr. Glauco Túlio Pessa Fabbri (Escola de Engenharia de São Carlos/Universidade de São Paulo), Prof. Sérgio Armando de Sá e Benevides (Universidade Federal do Ceará), Prof. Álvaro Vieira (Instituto Militar de Engenharia) e Eng. Alfredo Monteiro de Castro Neto (Desenvolvimento Rodoviário S.A.). A experiência de escrever este livro a oito mãos foi deveras enriquecedora, construindo-o em camadas, com materiais convencionais e alternativos, cuidadosamente analisados, compatibilizando-se sempre as espessuras das camadas e a qualidade dos materiais. No livro, competências e disponibilidades de tempo foram devidamente dosadas entre os quatro autores. Um elemento presente foi o uso de textos anteriormente escritos pelos quatro autores em co-autoria com seus respectivos alunos e colegas de trabalho, sendo estes devidamente referenciados. Por fim, tal qual uma estrada, por melhor que tenha sido o projeto e a execução, esta obra está sujeita a falhas, e o olhar atento dos pares ajudará a realizar a manutenção no momento apropriado. O avanço do conhecimento na fascinante área de pavimentação segue em alta velocidade e, portanto, alguns trechos da obra talvez mereçam restauração num futuro não distante. Novos trechos devem surgir. Aos autores e aos leitores cabe permanecer viajando nas mais diversas estradas, em busca de paisagens que ampliem o horizonte do conhecimento. Aqui, espera-se ter pavimentado mais uma via para servir de suporte a uma melhor compreensão da engenharia rodoviária. Que esta via estimule novas vias, da mesma forma que uma estrada possibilita a construção de outras tantas. Os autores nota importante: Os quatro autores participaram na seleção do conteúdo, na organização e na redação de todos os onze capítulos, e consideram suas respectivas contribuições ao livro equilibradas. A ordem relativa à co-autoria levou em consideração tão somente a coordenação da produção do livro. 5 Dosagem de diferentes tipos de revestimento 5.1 INTRODUÇÃO Este capítulo trata da dosagem de diferentes tipos de revestimentos asfálticos: misturas a quente e a frio; misturas recicladas; tratamentos superficiais e microrrevestimentos. A dosagem de uma mistura asfáltica tem consistido até hoje na escolha, através de procedimentos experimentais, de um teor dito “ótimo” de ligante, a partir de uma faixa granulométrica predefinida. A definição do que vem a ser um teor ótimo não é simples. É possível que esse termo tenha sido escolhido por analogia ao teor ótimo de umidade de um solo, que, para uma determinada energia, é função somente da massa específica. Porém, no caso das misturas asfálticas, são vários os aspectos a serem considerados, e o teor “ótimo” varia conforme o critério de avaliação. Portanto, o mais conveniente é se nomear o teor de ligante dosado como teor de projeto, como forma de ressaltar que sua definição é convencional. Fica a sugestão e ao longo deste texto usar-se-á alternativamente os dois termos. Durante a evolução dos procedimentos de dosagem, diversas formas de compactação de amostras vêm sendo desenvolvidas. Dependendo do sistema, as amostras podem ser, quanto à forma, cilíndricas, trapezoidais, ou retangulares, e a compactação pode ser realizada através de impacto, amassamento, vibração ou rolagem (Harman et al., 2002) conforme exemplos apresentados na Figura 5.1. O teor de projeto de ligante asfáltico varia de acordo com o método de dosagem, e é função de parâmetros como energia de compactação, tipo de mistura, temperatura a qual o pavimento estará submetido, entre outros. O método de dosagem mais usado mundialmente faz uso da compactação por impacto e é denominado método Marshall em referência ao engenheiro Bruce Marshall que o desenvolveu na década de 1940. Durante a década de 1980, várias rodovias norte-americanas de tráfego pesado passaram a evidenciar deformações permanentes prematuras, que foram atribuídas ao excesso de ligante nas misturas. Muitos engenheiros acreditavam que a compactação por impacto das misturas durante a dosagem produzia corpos-de-prova (CP) com densidades que não condiziam com as do pavimento em campo. Esse assunto foi abordado no estudo realizado nos Estados Unidos sobre materiais asfálticos, denominado Strategic Highway Research Program (SHRP), que resultou em um novo procedimento de dosagem por amassamento, denominado Superpave. O procedimento SHRP-Superpave ainda não é de uso corrente no Brasil, embora vários trabalhos científicos o tenham utilizado (Marques, 2004; Vasconcelos, 2004; Pinheiro, 2004). (a) Cilíndrica (b) Retangular (c) Trapezoidal (e) Amassamento (d) Impacto (f) Rolagem (Foto: Jorge Pais) (g) Vibração (APA) Figura 5.1 Exemplos de corpos-de-prova de diversas formas e compactadores de misturas asfálticas O método de dosagem Marshall de misturas asfálticas (DNER-ME 043/95) ainda é o mais utilizado no país. Foi concebido no decorrer da 2ª Guerra Mundial como um procedimento para definir a proporção de agregado e ligante capaz de resistir às cargas de roda e pressão de pneus das aeronaves militares. Originalmente a compactação Marshall utilizava um esforço de 25 golpes com o soquete Proctor, seguido de aplicação de uma carga estática de 5.000 libras (2.268kgf) durante dois minutos. A aplicação dessa carga tinha a finalidade de nivelar a superfície do corpo-de-prova, visto que, como o soquete utilizado tinha diâmetro menor que o corpo-de-prova, a superfície final não era totalmente plana. Outras fontes citam a compactação inicial como sendo de 10 golpes seguidos de mais 5 (White, 1985). Através da análise de trechos experimentais, verificou-se que o teor de ligante escolhido com o uso do método Marshall era muito elevado. As seções construídas com os teores escolhidos apresentavam exsudação com o decorrer do tempo devido à póscompactação que o tráfego causava. Esse fato indicou que o esforço de compactação então empregado em laboratório era leve, não representando a compactação exercida em campo (White, 1985). Com base nessas observações, estudos foram realizados para 206 Pavimentação asfáltica: formação básica para engenheiros identificar o esforço de compactação que levaria à escolha de um teor de ligante adequado. Variações de peso e diâmetro do soquete se seguiram, resultando na adoção do peso de 10 libras (4,54kgf), 50 golpes e diâmetro de 3 7/8” (White, 1985). Antes de apresentar os procedimentos de dosagem Marshall e Superpave, são definidos alguns parâmetros que eles utilizam. 5.2 DEFINIÇÕES DE MASSAS ESPECÍFICAS PARA MISTURAS ASFÁLTICAS A Figura 5.2 (Asphalt Institute, 1995) apresenta um esquema para compreensão do uso dos parâmetros físicos dos componentes – asfalto e agregados – em uma mistura asfáltica que serão utilizados na determinação das massas específicas, aparente e efetiva, dos vazios de ar e do teor de asfalto absorvido em uma mistura asfáltica compactada. Figura 5.2 Esquema de componentes em uma mistura asfáltica compactada (Fonte: Asphalt Institute, 1995) 5.2.1 Massa específica aparente de mistura asfáltica compactada A massa específica aparente, obtida a partir de corpos-de-prova de uma mistura asfáltica compactada (Gmb), é dada pela seguinte razão: (5.1) Onde: Ms = massa seca do corpo-de-prova compactado, g; Va = volume de asfalto, cm3; Vag-efetivo = volume efetivo do agregado, cm3 (Capítulo 3); Var = volume de ar (vazios), cm3. Dosagem de diferentes tipos de revestimento 207 Em laboratório valores de volumes são facilmente determinados pela diferença entre massas, no caso entre a massa do corpo-de-prova pesada em balança convencional – Figura 5.3(a) – e a massa pesada submersa em balança hidrostática – Figura 5.3(b). Há uma diferença no procedimento da ASTM e do DNER no que diz respeito à consideração da massa do corpo-de-prova a ser pesada para obtenção do volume total do numerador da expressão 5.1. (a) Pesagem convencional (b) Pesagem hidrostática Figura 5.3 Pesagem de corpos-de-prova De acordo com a ASTM D 1188 ou D 2726, a massa específica aparente de uma mistura asfáltica compactada (Gmb) é numericamente igual à razão entre a massa seca (Ms), a uma temperatura prefixada, e a massa de um volume igual de água destilada livre de gás a mesma temperatura, sendo dada por: (5.2) Onde: = massa de corpo-de-prova compactado na condição de superfície saturada seca, g, que Msss corresponde ao corpo-de-prova com os poros superficiais saturados, sendo eliminado o excesso de água – Figura 5.4; Mssssub = massa de corpo-de-prova compactado na condição de superfície saturada seca e posteriormente submerso em água, g; 0,9971 = massa específica da água a 25ºC, g/cm3. No procedimento ASTM D 2726 a Mssssub é medida com o corpo-de-prova diretamente submerso em água e deve ser usada em corpos-de-prova que absorvam até 2% de água. Caso contrário, deve-se usar o procedimento ASTM D 1188, no qual o corpode-prova é envolto em material impermeável. O procedimento AASHTO T 166 (2000) também trata da determinação da Mssssub. 208 Pavimentação asfáltica: formação básica para engenheiros (a) Após retirada da imersão em água (b) Remoção da água na superfície do corpo-de-prova com toalha absorvente Figura 5.4 Obtenção da condição de superfície saturada seca em corpo-de-prova de mistura asfáltica compactada O DNER-ME 117/94 fixa o modo pelo qual se determina a massa específica aparente de mistura asfáltica em corpos-de-prova moldados em laboratório ou obtidos em pista. Segundo esse método, a massa específica aparente é definida como a relação entre a massa seca do corpo-de-prova compactado e a diferença entre essa massa seca (Ms) e a massa seca do corpo-de-prova posteriormente submersa em água (Mssub), ou seja: (5.3) Observe-se que o procedimento do DNER difere do procedimento da ASTM D 2726 na forma de considerar o volume do corpo-de-prova para cálculo da Gmb (denominadores das expressões 5.2 e 5.3). Enquanto na ASTM considera-se para cálculo deste volume a diferença entre a massa na condição de superfície saturada seca e a massa da mistura nessa condição e posteriormente submersa em água, o DNER não emprega o conceito de superfície saturada seca. Sendo assim, os valores da massa específica aparente de misturas asfálticas medidos pela metodologia americana e brasileira apresentarão valores diferentes. Cuidado deve ser tomado para não se usar esses dois conceitos distintos simultaneamente. O mesmo método DNER-ME 117/94 fixa os procedimentos para a determinação da densidade aparente de misturas abertas e muito abertas através da utilização de parafina e fita adesiva, o que no caso da ASTM é dado por um outro método, o ASTM D 1188. 5.2.2 Massas específicas máximas teóricas e medida de misturas asfálticas A massa específica máxima teórica, tradicionalmente denominada densidade máxima teórica (sigla DMT no Brasil), é dada pela ponderação entre as massas dos constituintes da mistura asfáltica e é descrita mais adiante – Figura 5.5(a). Esse parâmetro é definido na norma de dosagem de misturas asfálticas ABNT NBR 12891. A massa específica máxima medida, no Brasil denominada densidade máxima medida (DMM), é dada pela razão entre a massa do agregado mais ligante asfáltico e a soma dos Dosagem de diferentes tipos de revestimento 209 volumes dos agregados, vazios impermeáveis, vazios permeáveis não preenchidos com asfalto e total de asfalto, conforme ilustrado na Figura 5.5(b). Neste livro será adotada a terminologia Gmm para esse parâmetro de modo a ficar consistente com a terminologia das massas específicas dos agregados apresentada no Capítulo 3. A Gmm também é chamada de densidade específica Rice (James Rice desenvolveu esse procedimento de teste). Esse parâmetro pode ser determinado em laboratório seguindo a ASTM 2041 (2000) ou a AASHTO T 209 (1999). No Brasil não há ainda método normatizado para essa determinação, embora alguns órgãos e instituições de pesquisa já adotem alguma variação das referidas normas norte-americanas. (a) Volumes para a DMT (b) Volumes para a Gmm Figura 5.5 Ilustração dos volumes considerados na determinação da DMT e da Gmm A DMT ou a Gmm são usadas no cálculo de: percentual de vazios de misturas asfálticas compactadas, absorção de ligante pelos agregados, massa específica efetiva do agregado (Gse, referida no Capítulo 3), teor de asfalto efetivo da mistura asfáltica e ainda para fornecer valores alvo para a compactação de misturas asfálticas através do compactador giratório. Uma outra utilização desses parâmetros é encontrada na determinação da massa específica de misturas asfálticas já compactadas em campo. Juntamente com a espessura do pavimento, a DMT ou a Gmm é necessária para que se estime a massa específica da mistura, sem extração de corpos-de-prova, através do método que faz uso do densímetro nuclear ou eletromagnético. Adiante são descritos três procedimentos de determinação da DMT e Gmm: (i) ponderação das densidades reais (DMT ); (ii) método do querosene (Gmm); (iii) ASTM D 2041 utilizando vácuo (Gmm). Vasconcelos et al. (2003) mostram que esses três procedimentos podem levar a uma variação de teor de projeto de asfalto de até 0,4% quando se consideram agregados com pouca absorção de ligante. No Brasil, o parâmetro em questão é tradicionalmente obtido através do primeiro procedimento, de formulação teó rica em que a equação que define a DMT é função das massas específicas reais dos componentes da mistura asfáltica e da proporção com que cada um dos componentes participa na mistura total. 210 Pavimentação asfáltica: formação básica para engenheiros Ponderação das massas específicas reais A determinação da DMT é comumente realizada através de uma ponderação das massas específicas reais dos materiais que compõem a mistura asfáltica (brita 3/4”, areia de campo, pó-de-pedra e asfalto, por exemplo). O ensaio de massa específica (correspondente numericamente à densidade) nesses agregados é feito segundo as normas do DNER para agregado graúdo (DNER-ME 81/98) e agregado miúdo (DNER-ME 84/95), conforme mostrado no Capítulo 3. De posse das massas específicas reais de todos os materiais e suas respectivas proporções, faz-se uma ponderação para a determinação da DMT da mistura para os diferentes percentuais de ligante. A expressão 5.4 apresenta o cálculo da DMT através das massas (Mi) e das massas específicas reais (Gi) dos materiais constituintes. (5.4) Onde: %a = porcentagem de asfalto, expressa em relação à massa total da mistura asfáltica (por exemplo, no caso de um teor de asfalto de 5%, utiliza-se o número 5 na variável %a no denominador da expressão); %Ag, %Am e %f =porcentagens do agregado graúdo, agregado miúdo e fíler, respectivamente, expressas em relação à massa total da mistura asfáltica; Ga, GAg, GAm e Gf = massas específicas reais do asfalto, do agregado graúdo, do agregado miúdo e do fíler, respectivamente. Esta expressão pode ainda ser usada com as massas específicas efetivas dos agregados ou até a média entre as massas específicas reais e aparentes (Pinto, 1996), conceitos definidos no Capítulo 3. A determinação da DMT através da expressão 5.4 depende da norma utilizada para a obtenção das massas específicas reais dos materiais granulares, ASTM ou DNER. A massa específica efetiva é normalmente determinada para os agregados graúdos. Para o fíler e para o agregado miúdo utiliza-se somente o valor da massa específica real, uma vez que as normas brasileiras para determinação das massas específicas destes dois materiais somente indicam procedimentos para a massa específica real. Sem o valor da massa específica aparente não se pode determinar a massa específica efetiva pela média dos dois valores. É possível determinar a massa específica efetiva do agregado miúdo também como mostrado no Capítulo 3. Massa específica máxima medida – procedimento com vácuo A obtenção da Gmm em laboratório pode seguir o método ABNT NBR 15619, os métodos norte-americanos ASTM D 2041 (2000), AASHTO T 209 (1999) ou o método europeu EN 12697-5. A Figura 5.6 (Marques, 2004) ilustra um exemplo de equipamento utilizado nesse ensaio. A Gmm através do vácuo é empregada em projetos de misturas asfálticas dos Estados Unidos, Canadá (Instituto de Asfalto, 1989), África do Sul (Jooste, 2000), Austrália (APRG, 1997) e Europa (Heide, 2003). Dosagem de diferentes tipos de revestimento 211 (a) Calibração do Kitasato (b) Preparação da amostra de mistura na bandeja (c) Colocação da amostra no Kitasato (d) Preenchimento com água (e) Colocação do conjunto no agitador, aplicação de vácuo e detalhe de desprendimento de ar pela aplicação de vácuo (f) Pesagem final Figura 5.6 Exemplo de procedimento para determinação da Gmm em laboratório (Fotos: Marques, 2004) Para a realização do ensaio pesa-se, inicialmente, 1.500g da mistura (para tamanho máximo nominal de até 12,5mm) em um recipiente de massa conhecida. Em seguida, ele é preenchido com água a 25°C até que toda a mistura fique coberta. É então aplicada uma pressão de vácuo residual no recipiente de 30mmHg (aplicação de 730mmHg), por um período de 15 minutos, a fim de expulsar o ar existente entre os agregados recobertos pelo filme de ligante, conforme ilustrado esquematicamente na Figura 5.7. 212 Pavimentação asfáltica: formação básica para engenheiros Observe-se nesse procedimento, que a temperatura de ensaio gira em torno da temperatura ambiente, não havendo desestruturação de grumos formados por agregados e ligante asfáltico. A permanência desses grumos faz com que os vazios existentes entre os dois materiais permaneçam sem alteração, tendo o vácuo a função apenas de expulsão do ar entre os grumos (Figura 5.7). Figura 5.7 Ilustração dos vazios existentes entre os agregados recobertos ou entre os grumos Após o período de vácuo, é restabelecida a pressão ambiente no recipiente. Completa-se então com água o volume do recipiente. O conjunto (recipiente, mistura asfáltica e água) é imerso em banho térmico para obtenção de equilíbrio de temperatura e posteriormente pesado, conforme indica a seqüência da Figura 5.8. (a) Imersão do conjunto em banho térmico (b) Pesagem do conjunto Figura 5.8 Seqüência final do procedimento para determinação da Gmm A vantagem do procedimento descrito é a obtenção da massa específica da mistura asfáltica sem a necessidade da obtenção das massas específicas dos seus constituintes separadamente, além de já considerar a absorção de ligante pelos agregados. Dosagem de diferentes tipos de revestimento 213 A Gmm é determinada pela expressão 5.5, devidamente ilustrada na Figura 5.9: (5.5) Onde: A = massa da amostra seca em ar, g; B = massa do recipiente com volume completo com água, g; C = massa do recipiente + amostra submersa em água, g. Figura 5.9 Massas consideradas para o cálculo da Gmm Massa específica máxima medida – procedimento com querosene O ensaio proposto por Castro Neto (1996) para obtenção da Gmm foi concebido visando criar um método em que o ar dos vazios fosse expulso da mistura sem a aplicação de vácuo. A motivação do referido autor deu-se devido à dificuldade da realização do ensaio com aplicação de vácuo em laboratórios de obras. O método substitui o vácuo utilizado na norma ASTM D 2041 pela introdução de querosene como líquido de imersão da mistura asfáltica. Um resumo do procedimento realizado em laboratório para a determinação da Gmm de misturas asfálticas através do método proposto por Castro Neto (1996) é o seguinte: l determinar a massa do picnômetro ( P); l completar o picnômetro com querosene com auxílio do béquer e determinar a massa do picnômetro completo com querosene (P1) para temperaturas entre 10 e 35°C; l determinar a massa do picnômetro completado com água destilada ( P ) para tempe2 raturas entre 10 e 35°C; l adicionar aproximadamente 1 litro de querosene no picnômetro e determinar a massa do conjunto (P3) a qualquer temperatura; l verter a mistura asfáltica lentamente dentro do picnômetro com querosene com o auxílio da espátula e funil. A quantidade mínima da amostra deve ser de 1.200g com diâmetro máximo de 19,1mm e sua temperatura deve estar próxima de 100°C; l determinar a massa do conjunto ( P ); 4 l realizar pequenos movimentos de rotação no conjunto e, logo após, agitar a amostra com uma haste para expulsão do ar existente nos vazios. Ao retirar a haste, limpá-la com a pisseta; 214 Pavimentação asfáltica: formação básica para engenheiros completar o picnômetro com querosene, colocar a tampa e determinar a nova massa (P5); l imediatamente após a determinação da massa ( P ), agitar a mistura e determinar sua 5 temperatura t com precisão de 0,5°C. É conveniente que a temperatura esteja entre ±5°C em relação à temperatura ambiente. l Após o procedimento descrito acima é possível calcular a massa específica máxima da mistura, MEM(t), a uma dada temperatura através da expressão 5.6: (5.6) A determinação da massa específica máxima a 25°C, MEM(25°C), é dada por: (5.7) Para a utilização dessa fórmula, Castro Neto (1996) admitiu que a variação volumétrica por cm3 por °C de uma amostra com 5% de ligante seja de 3,783 × 10-5cm3, conforme ASTM D 2041. A MEM(25ºC) é igual à Gmm (expressão 5.8) e é obtida pelo procedimento descrito anteriormente. (5.8) A calibração do picnômetro é um passo indispensável para a boa aproximação dos resultados. A massa do picnômetro completo com querosene, assim como com água destilada, varia de forma considerável com a temperatura que o conjunto apresenta. É importante que o picnômetro apresente tampa de borracha, para evitar entrada da parte líquida entre a tampa e o picnômetro, e que dentro da borracha exista um orifício preenchido com vidro, para que a leitura seja realizada em uma marca de referência nesse vidro de diâmetro reduzido, conforme ilustrado na Figura 5.10. Quanto menor o diâmetro, mais precisas serão as leituras, porém é importante que o diâmetro permita colocação do material líquido com uma pipeta. Tampa de borracha Marca de referência Figura 5.10 Tampa de borracha com orifício preenchido com vidro de diâmetro reduzido Dosagem de diferentes tipos de revestimento 215 Castro Neto (1996) verificou que durante a execução dos ensaios o querosene desestrutura qualquer grumo de ligante e agregado, fazendo com que a quase totalidade do ar dos vazios seja expulsa logo no primeiro contato entre esses constituintes. Isso pode ser explicado também pelo fato de a temperatura de execução do ensaio atingir cerca de 100°C, facilitando essa desestruturação. Como o querosene é diluente do asfalto, o ensaio deve ser realizado em curto espaço de tempo de modo a evitar a total desestruturação que levaria à mesma inconsistência da determinação da DMT pela ponderação das massas específicas reais, conforme ilustrado na Figura 5.5(a). A total desestruturação dos grumos faz com que os vazios permeáveis existentes entre agregado e ligante, ilustrados na Figura 5.5(b), sejam preenchidos com querosene, modificando assim o volume considerado na determinação da Gmm. 5.2.3 Considerações sobre a volumetria de misturas asfálticas Segundo Roberts et al. (1996), uma compreensão básica da relação massa-volume de misturas asfálticas compactadas é importante tanto do ponto de vista de um projeto de mistura quanto do ponto de vista da construção em campo. É importante compreender que o projeto de mistura é um processo volumétrico cujo propósito é determinar o volume de asfalto e agregado requerido para produzir uma mistura com as propriedades projetadas. Entretanto, medidas do volume de agregados e asfalto no laboratório ou em campo são muito difíceis. Por essa razão, para simplificar o problema de medidas, massas são usadas no lugar de volumes e a massa específica é usada para converter massa para volume. Dois parâmetros muito importantes são os vazios na mistura total (VTM) ou vazios de ar na mistura asfáltica compactada (no Brasil comumente chamado simplesmente de volume de vazios ou V v) e o volume de vazios nos agregados minerais (VAM), que representa o que não é agregado numa mistura, ou seja, vazios com ar e asfalto efetivo (descontado o asfalto que foi absorvido pelo agregado). A Figura 5.11 ilustra esses volumes e ainda os vazios cheios com betume (VCB), que diz respeito tanto ao asfalto disponível para a mistura como àquele absorvido, e a relação betume-vazios, dada pela razão Asfalto Efetivo/VAM. O cálculo acurado desses volumes é influenciado pela absorção parcial do asfalto pelo agregado. Se o asfalto não é absorvido pelo agregado, o cálculo é relativamente direto e a massa específica aparente (Gsb) do agregado pode ser usada para calcular o volume de agregado. Se a absorção do asfalto é idêntica à absorção de água como definido pela ASTM C 127 ou C 128, o cálculo é relativamente direto e a massa específica real (Gsa) pode ser usada para calcular o volume de agregados. Visto que quase todas as misturas têm absorção parcial de asfalto, os cálculos são menos diretos como explicado adiante. 216 Pavimentação asfáltica: formação básica para engenheiros PESOS P AR AR VV ASFALTO VAM VCB P ASF Vazios do agregado cheios com asfalto V AR V AR V L = V ASF V AM V L-EF V T=1 V L-ASF PT V MM AGREGADO V AGR-EF VT V AGR-ASF RBV=V L–EF / VAM P AGR Figura 5.11 Ilustração da volumetria em uma mistura asfáltica 5.3 MISTURAS ASFÁLTICAS A QUENTE O primeiro procedimento de dosagem documentado para misturas asfálticas é conhecido como método Hubbard-Field. Ele foi originalmente desenvolvido para dosagem de misturas de areia e asfalto (composta por agregados miúdos e ligante, conforme descrito no Capítulo 4) e posteriormente modificado para aplicação em misturas com agregados graúdos (Asphalt Institute, 1956). Segundo Roberts et al. (1996), entre 1940 e metade da década de 1990, 75% dos departamentos de transportes norte-americanos utilizavam o método Marshall e 25% o método Hveem. A partir de então foi introduzido o método Superpave que vem gradativamente substituindo os outros dois. No Brasil tem-se utilizado principalmente o método Marshall, ou suas variações, tendo o uso do método Superpave sido mais restrito a pesquisas no âmbito das universidades do país. A norma DNER-ME 43/95, que trata do método de dosagem Marshall, recomenda o esforço de compactação de 50 golpes para pressão de pneu até 7kgf/cm2 e de 75 golpes para a pressão de 7kgf/cm² a 14kgf/cm². Não há, na norma, nenhuma recomendação com relação à freqüência de aplicação dos golpes. Esse aspecto se verifica, também, na norma da ASTM D 5581 (ASTM, 2001), assim como nas especificações da AASHTO referentes ao método Marshall. A Figura 5.12 apresenta o compactador Marshall em sua forma manual e automática. 5.3.1 Dosagem Marshall – misturas densas Segue uma explicação passo a passo do procedimento de determinação dos parâmetros gerados numa dosagem Marshall para concreto asfáltico usado em camada de rolamento; passos semelhantes valem para outras misturas a quente considerando as respectivas particularidades. Dosagem de diferentes tipos de revestimento 217 (a) Manual (b) Automático Figura 5.12 Exemplos de compactadores Marshall 1. Determinação das massas específicas reais do cimento asfáltico de petróleo (CAP) e dos agregados, conforme indicado nos Capítulos 2 e 3, respectivamente. 2. Seleção da faixa granulométrica a ser utilizada de acordo com a mistura asfáltica (DNIT, Diretoria de Engenharia da Aeronáutica, órgãos estaduais ou municipais etc.). 3. Escolha da composição dos agregados, de forma a enquadrar a sua mistura nos limites da faixa granulométrica escolhida (Tabela 5.1). Ou seja, é escolhido o percentual em massa de cada agregado para formar a mistura. Note-se que neste momento não se considera ainda o teor de asfalto, portanto, Σ %n = 100% (onde “n” varia de 1 ao número de diferentes agregados na mistura). A porcentagem-alvo na faixa de projeto corresponde à composição de agregados escolhida, podendo em campo variar entre um mínimo e um máximo em cada peneira de acordo com a especificação (Tabela 4.1 do Capítulo 4). Observe-se ainda que a porcentagem-alvo deve estar enquadrada dentro da faixa selecionada, como no exemplo da Tabela 5.1, a Faixa C do DNIT; Tabela 5.1 Exemplo da composição dos agregados (números indicam percentual passante em cada peneira) Peneira Brita 3/8” Pó-depedra Areia de campo Fíler Faixa de projeto 36% 20% 18% 1% 100 100 100 100 100 1/2” 72 100 100 100 100 86 93,1 100 80 100 3/8” 33 98 100 100 100 76 82,6 90 70 90 N 4 5 30 98 100 100 46 50,6 56 44 72 No 10 3 6 82 99 100 33 38,0 43 22 50 No 40 2 2 39 68 100 17 22,2 27 8 26 N 80 1 1 21 41 100 10 13,1 16 4 16 No 200 0 1 10 21 95 5 7,1 10 2 10 o o Pavimentação asfáltica: formação básica para engenheiros %mín. %alvo Faixa C 25% 3/4” 218 Brita 3/4” %máx. %mín. 100,0 %máx. 100 4. Escolha das temperaturas de mistura e de compactação, a partir da curva viscosidade-temperatura do ligante escolhido (Figura 5.13). A temperatura do ligante na hora de ser misturado ao agregado deve ser tal que a sua viscosidade esteja situada entre 75 e 150SSF (segundos Saybolt-Furol), de preferência entre 75 e 95SSF ou 0,17±0,02Pa.s se medida com o viscosímetro rotacional. A temperatura do ligante não deve ser inferior a 107ºC nem superior a 177ºC. A temperatura dos agregados deve ser de 10 a 15ºC acima da temperatura definida para o ligante, sem ultrapassar 177ºC. A temperatura de compactação deve ser tal que o ligante apresente viscosidades na faixa de 125 a 155SSF ou 0,28±0,03Pa.s. (a) Curva viscosidade (Brookfield) versus temperatura (b) Curva viscosidade (Saybolt-Furol) versus temperatura Figura 5.13 Exemplos de curvas de viscosidade obtidas em diferentes viscosímetros e faixas de mistura e compactação Dosagem de diferentes tipos de revestimento 219 5. Adoção de teores de asfalto para os diferentes grupos de CPs a serem moldados. Cada grupo deve ter no mínimo 3 CPs. Conforme a experiência do projetista, para a granulometria selecionada, é sugerido um teor de asfalto (T, em %) para o primeiro grupo de CPs. Os outros grupos terão teores de asfalto acima (T+0,5% e T+1,0%) e abaixo (T-0,5% e T-1,0%). Os CPs são moldados conforme indica a seqüência da Figura 5.14. (a) Adição de asfalto aos agregados (b) Homogeneização da mistura (c) Colocação da mistura no molde (d) Compactação da mistura (f) Medidas das dimensões do corpo-de-prova (e) Extração do corpo-de-prova do molde Figura 5.14 Moldagem de corpos-de-prova tipo Marshall em laboratório 220 Pavimentação asfáltica: formação básica para engenheiros 6. Após o resfriamento e a desmoldagem dos corpos-de-prova, obtêm-se as dimensões do mesmo (diâmetro e altura). Determinam-se para cada corpo-de-prova suas massas seca (MS) e submersa em água (MSsub ). Com estes valores é possível obter a massa específica aparente dos corpos-de-prova (Gmb), que, por comparação com a massa específica máxima teórica (DMT ), vai permitir obter as relações volumétricas típicas da dosagem. Estas relações volumétricas serão mostradas no passo 9. 7. A partir do teor de asfalto do grupo de CPs em questão (%a), ajusta-se o percentual em massa de cada agregado, ou seja, %n = %n* × (100% – %a), onde %n é o percentual em massa do agregado “n” na mistura asfáltica já contendo o asfalto. Note-se que enquanto Σ %n* = 100%, após o ajuste, Σ %n = 100% – %a, conforme exemplo da Tabela 5.2. Tabela 5.2 Ajuste do percentual em massa dos agregados em função do teor de asfalto (por simplificação são mostrados apenas quatro teores) Teor de asfalto, % 5,5 6,0 6,5 7,0 Brita 3/4”, % 23,625 23,500 23,375 23,250 Brita 3/8”, % 34,020 33,840 33,660 33,480 Areia de campo, % 18,900 18,800 18,700 18,600 Pó-de-pedra, % 17,010 16,920 16,830 16,740 Fíler, % 0,945 0,940 0,935 0,930 8. Com base em %n, %a, e nas massas específicas reais dos constituintes (Gi), calculase a DMT correspondente ao teor de asfalto considerado (%a) usando-se a expressão 5.4 anteriormente apresentada, conforme exemplo da Tabela 5.3; Tabela 5.3 Massa específica real dos constituintes (g/cm3) e DMT da mistura em função do teor de asfalto Constituintes Brita 3/4” Brita 3/8” Areia de campo Pó-de-pedra Fíler Asfalto Massa específica real, g/cm3 2,656 2,656 2,645 2,640 2,780 1,0268 Teor de asfalto, % 5,5 6,0 6,5 7,0 DMT 2,439 2,422 2,404 2,387 9. Cálculo dos parâmetros de dosagem para cada CP, conforme expressões 5.9 e 5.10, e exemplo da Tabela 5.4: Volume dos corpos-de-prova: Massa específica aparente da mistura: Dosagem de diferentes tipos de revestimento (5.9) (5.10) 221 Tabela 5.4 Cálculo da massa específica das misturas compactadas (por simplificação são mostrados apenas dois corpos-de prova, quando devem ser usados três para cada teor de asfalto) Teor de asfalto, % 5,5 MS, g MSsub, g Volume, cm Gmb, g/cm 3 3 Gmb médio, g/cm 6,0 6,5 7,0 1184,3 1180,2 1185,0 1184,4 1184,0 1188,1 1188,0 1183,4 676,8 673,7 679,2 679,7 677,8 682,0 680,0 678,0 507,5 506,5 505,8 504,7 506,2 506,1 508,0 505,4 2,334 2,330 2,343 2,347 2,339 2,348 2,339 2,342 3 2,332 2,345 2,343 2,340 Os parâmetros volumétricos a seguir devem ser sempre calculados com valores de Gmb médio de três corpos-de-prova: Volume de vazios: Porcentagem em massa dos agregados: Vazios do agregado mineral: Relação betume/vazios: (5.11) (5.12) (5.13) (5.14) 10. Após as medidas volumétricas, os corpos-de-prova são submersos em banho-maria a 60°C por 30 a 40 minutos, conforme Figura 5.15(a). Retira-se cada corpo-deprova colocando-o imediatamente dentro do molde de compressão – Figura 5.15(b). Determinam-se, então, por meio da prensa Marshall ilustrada na Figura 5.16(a), os seguintes parâmetros mecânicos resultantes da curva obtida na Figura 5.16(b): l estabilidade (N): carga máxima a qual o corpo-de-prova resiste antes da ruptura, definida como um deslocamento ou quebra de agregado de modo a causar diminuição na carga necessária para manter o prato da prensa se deslocando a uma taxa constante (0,8mm/segundo); l fluência (mm): deslocamento na vertical apresentado pelo corpo-de-prova correspondente à aplicação da carga máxima. No Brasil, grande parte dos laboratórios dispõe de prensas Marshall que usam anel dinamométrico para leitura da carga e um medidor mecânico de fluência, não permitindo a obtenção da curva mostrada na Figura 5.16(b), tendo, portanto, pouca precisão na determinação dos parâmetros. 222 Pavimentação asfáltica: formação básica para engenheiros (a) Corpos-de-prova submersos em água a 60°C (b) Molde de compressão Figura 5.15 Exemplo de corpos-de-prova submersos em banho-maria e molde de compressão (a) Prensa Marshall (b) Curva resultante do ensaio Figura 5.16 Exemplo de equipamento de ensaio de estabilidade Marshall Com todos os valores dos parâmetros volumétricos e mecânicos determinados, são plotadas seis curvas em função do teor de asfalto que podem ser usadas na definição do teor de projeto. A Figura 5.17 apresenta essas curvas com os dados do exemplo discutido. Dosagem de diferentes tipos de revestimento 223 Figura 5.17 Exemplos de curvas dos parâmetros determinados na dosagem Marshall Determinação do teor de projeto de ligante asfáltico O método de dosagem Marshall pode apresentar diversas alternativas para escolha do teor de projeto de ligante asfáltico. Segundo Napa (1982), a escolha do teor de asfalto primordialmente para camadas de rolamento em concreto asfáltico é baseada somente no volume de vazios (Vv), correspondente a 4%, ou o Vv correspondente à média das especificações. No Brasil, a escolha do teor de projeto correspondente a um Vv de 4% também é adotada no estado de São Paulo pela Dersa. Observa-se distinção de procedimentos para definição do teor de projeto dependendo do órgão, empresa ou instituto 224 Pavimentação asfáltica: formação básica para engenheiros de pesquisa. É comum também a escolha se dar a partir da estabilidade Marshall, da massa específica aparente e do Vv. Nesse caso, o teor de projeto é uma média de três teores, correspondentes aos teores associados à máxima estabilidade, à massa específica aparente máxima da amostra compactada e a um Vv de 4% (ou média das especificações). Ainda outra forma de se obter o teor de projeto é fazendo uso somente de dois parâmetros volumétricos, Vv e RBV, o que é mostrado a seguir. Os parâmetros determinados no passo 10 são correspondentes a cada CP. Os valores de cada grupo são as médias dos valores dos CPs com o mesmo teor de asfalto (Figura 5.18). Figura 5.18 Representação esquemática dos grupos de corpos-de-prova Pode-se então selecionar o teor de projeto a partir dos parâmetros de dosagem Vv e RBV. Com os cinco valores médios de Vv e RBV obtidos nos grupos de corpos-de-prova é possível traçar um gráfico (Figura 5.19) do teor de asfalto (no eixo “x”) versus Vv (no eixo “y1”) e RBV (no eixo “y2”). Adicionam-se então linhas de tendência para os valores encontrados dos dois parâmetros. O gráfico deve conter ainda os limites específicos das duas variáveis, indicados pelas linhas tracejadas, e apresentados na Tabela 5.5. A partir da interseção das linhas de tendência do Vv e do RBV com os limites respectivos de cada um destes parâmetros, são determinados quatro teores de CAP (X1, X2, X3 e X4). O teor ótimo é selecionado tomando a média dos dois teores centrais, ou seja, teor ótimo = (X2 + X3)/2. Tabela 5.5 Exemplos de limites de Vv e RBV para diferentes faixas granulométricas de concreto asfáltico Faixas A (DNIT 031/2004) Vv (%) RBV (%) Mín Máx Mín Máx 4 6 65 72 B e C (DNIT 031/2004) 3 5 75 82 3 (Aeronáutica, rolamento) 3 5 70 80 7 (Aeronáutica, ligação) 5 7 50 70 Dosagem de diferentes tipos de revestimento 225 Figura 5.19 Teor de asfalto versus Vv e RBV Para exemplificar o método, a Tabela 5.6 apresenta a escolha do teor de projeto de uma mistura de concreto asfáltico na faixa B do DNER com o CAP 30/45. Foi inicialmente escolhido um teor de asfalto de 5,0%. Os demais grupos foram dosados com 4,0%, 4,5%, 5,5% e 6,0%. Os valores dos parâmetros de dosagem apresentados são relativos às médias dos CPs de cada grupo. Na última linha da tabela é indicado o teor ótimo determinado através de um gráfico como o da Figura 5.19. O teor de projeto é dado por (X2 + X3)/2, onde X1 = 4,4%, X2 = 4,6%, X3 = 5,4% e X4 = 5,5%. Tabela 5.6 Resultados da dosagem Teores de asfalto, % 4,0 4,5 5,0 5,5 6,0 Gmb, g/cm3 2,350 2,356 2,371 2,369 2,380 Vv, % 5,837 4,907 3,603 2,967 1,805 VAM, % 15,0 15,2 15,1 15,7 15,7 RBV, % 61,1 67,8 76,2 81,1 88,5 Teor de projeto, % 5,0 Ressalte-se que os critérios convencionais volumétricos não garantem que o teor de projeto, dito “ótimo”, corresponda necessariamente ao melhor teor para todos os aspectos do comportamento de uma mistura asfáltica. Com a disseminação dos métodos mecanísticos de dimensionamento, recomenda-se que numa dosagem racional a mistura seja projetada para um determinado nível de resistência à tração (RT) e de módulo de resiliência (MR), de maneira que os conjuntos de tensões nas camadas que compõem a estrutura do pavimento não venham a diminuir a vida útil do pavimento. Estes outros parâmetros mecânicos são discutidos no Capítulo 6. 226 Pavimentação asfáltica: formação básica para engenheiros A Tabela 5.7 mostra, como exemplo, os requisitos exigidos pela especificação DNIT-ES 031/2004 para serviços de concreto asfáltico a serem usados em revestimentos de pavimentos e que compõem os parâmetros a serem atendidos na dosagem de laboratório e no campo. Atente para o fato de que nesta especificação recente o parâmetro de RT já faz parte das exigências a serem atendidas na dosagem, talvez ainda discriminada a RT de forma não adequada, visto que só é definido um valor mínimo para este parâmetro e ainda associado à presença do parâmetro estabilidade. Tabela 5.7 Requisitos de dosagem de concreto asfáltico do DNIT-ES 031/2004) Características Método de ensaio Camada de rolamento Camada de ligação Vv, % DNER-ME 043 3–5 4–6 RBV, % DNER-ME 043 75 – 82 65 – 72 Estabilidade mín., kgf (75 golpes) DNER-ME 043 500 500 RT a 25ºC, mín., MPa DNER-ME 138 0,65 0,65 5.3.2 Considerações finais sobre a dosagem Marshall É importante considerar que a dosagem Marshall, realizada normalmente no país, segue as orientações da norma do DNER e que esta, embora parecida com a da ASTM e com os procedimentos recomendados pelo Instituto de Asfalto norte-americano, não foi talvez atualizada de acordo com as mudanças ocorridas nas citadas normas estrangeiras ao longo de revisões sucessivas, em pelo menos dois pontos importantes: l a consideração da absorção de ligante pelos agregados e o uso da massa seca com superfície saturada; l o uso de fórmula para cálculo da DMT. Na ASTM e no Instituto de Asfalto só se utiliza a Gmm, o que já leva em conta a absorção dos agregados e tem interferência muito grande nas determinações das relações volumétricas. Assim, julgam os autores que há necessidade de se modificar as normas do ensaio Marshall de dosagem de concreto asfáltico urgentemente para adaptá-la ao padrão ASTM que é também o padrão usado em muitos outros países, nestes aspectos comentados e em outros. O uso do método Rice para a determinação da DMT foi objeto de pesquisa no IPR nas décadas de 1960 e 1970. Julgou-se na época que o ensaio não tinha repetibilidade adequada. Porém é importante considerar que houve uma grande evolução dos equipamentos usados neste ensaio especialmente no caso do vácuo e das balanças e atualmente a repetibilidade do método como descrito na ASTM 2041 (2000) é bastante satisfatória e evita a necessidade de se medir repetidas vezes as densidades dos agregados das várias frações e a absorção de água que não estima corretamente a absorção dos ligantes. Também, apesar da existência de normas ABNT e DNER padronizando o método Marshall, há ainda uma dispersão significativa em seus resultados, e entre os diversos fatores Dosagem de diferentes tipos de revestimento 227 que causam esta dispersão, citam-se a forma de compactação dos corpos-de-prova, as características dos equipamentos usados e as condições operacionais do processo, o que caracteriza ainda uma variabilidade de resultados sob condições idênticas de materiais (Coelho e Sória, 1992). Motta (1998) relata algumas críticas relativas ao método Marshall. Entre elas, a pouca representatividade do método de compactação em relação ao campo e a grande influência na determinação do teor de projeto derivada de fatores ligados à preparação dos corpos-de-prova (tipo de soquete, formas de apoio etc.). Francken et al. (1997) comentam que em um importante estudo interlaboratorial realizado em nível internacional pela RILEM, verificou-se uma variação entre 5,4 e 6,8% de teor de projeto determinado através do método de dosagem Marshall, para uma mesma mistura testada. Uma comparação entre os resultados dos diversos laboratórios envolvidos no estudo e o laboratório de referência apresentou considerável diferença, demonstrando assim que na utilização do método Marshall os procedimentos de trabalho dos laboratórios não são sempre semelhantes. Concluem que há necessidade de estar sempre se revendo normas, definições, equipamentos, procedimentos de preparação de amostras, calibrações e interpretações de resultados, de forma a retreinar os técnicos e melhorar a reprodutibilidade e a confiança nos resultados. Outro fator relevante nesse processo é o reduzido número de corpos-de-prova exigidos pela norma (mínimo de três), impossibilitando assim qualquer análise estatística dos resultados. Na concepção do método Marshall, a compactação manual foi a única utilizada. Posteriormente, a compactação automática foi desenvolvida, poupando esforço do operador (Kandhal e Koehler, 1985), e também evitando sua influência durante a aplicação dos golpes. No entanto já foi constatado que geralmente corpos-de-prova compactados manualmente apresentam densidades maiores do que corpos-de-prova compactados automaticamente. Para levar em conta a diferença entre os resultados da compactação manual e automática, o método da AASHTO requer que quando do uso de compactação automática, que esta seja calibrada para que os resultados sejam comparáveis aos da compactação manual (Kandhal e Koehler, 1985). No estudo de Aldigueri et al. (2001), utilizando o mesmo procedimento e apenas varian do a forma de compactação, obteve-se uma diferença de 0,6% no teor de projeto para uma mesma mistura analisada. O fator de maior influência na diferença entre os dois tipos de compactação foi a freqüência de aplicação dos golpes. Corpos-de-prova compactados na mesma freqüência (1Hz), tanto no procedimento manual como no automático, apresentam densidades aparentes semelhantes. Os corpos-de-prova compactados manualmente e com freqüências mais altas apresentaram densidades aparentes maiores. No intervalo de freqüências utilizadas no referido estudo verificou-se uma diferença absoluta de até 1,43% de Vv entre os corpos-de-prova compactados com maior e menor freqüência. Os autores recomendam que, para garantir maior uniformidade entre os resultados de dosagem Marshall, deve-se estipular o tempo de compactação quando da utilização de compactação manual, e utilizar-se sempre que possível a compactação automática para eliminar a possível interferência ocasionada pelo ritmo de compactação imposto pelo operador. 228 Pavimentação asfáltica: formação básica para engenheiros Reforça-se também a necessidade de se explorar melhor a granulometria dos agregados disponíveis além de se dosar cada mistura em função do asfalto escolhido e da estrutura na qual será empregada. Para um bom projeto é preciso compatibilizar as características do concreto asfáltico com toda a estrutura do pavimento, o que não é garantido quando se obtém o teor de projeto a partir de requisitos tradicionais. Recomenda-se, durante a dosagem, testar as misturas com ensaios tais como RT, MR e fadiga. Mais forte ainda deve ser o alerta quanto à necessidade de fiscalização no campo, tanto nas usinas quanto na pista, pois todo sucesso de qualquer projeto passa pela fabricação e aplicação correta da mistura. 5.3.3 Dosagem Superpave A maioria das misturas asfálticas a quente produzida nos Estados Unidos entre 1940 e 1990 foi dosada utilizando a metodologia Marshall ou Hveem (Roberts et al., 1996). Desde 1993, porém, as universidades e departamentos de transporte norte-americanos vêm utilizando a metodologia Superpave, ainda em fase de testes no Brasil. Na pesquisa SHRP várias mudanças foram realizadas. Foi proposta uma metodologia distinta que consiste basicamente em estimar um teor provável de projeto através da fixação do volume de vazios e do conhecimento da granulometria dos agregados disponíveis. A maior diferença entre este novo procedimento e o Marshall é a forma de compactação. Enquanto na dosagem Marshall, a compactação é feita por impacto (golpes), na dosagem Superpave é realizada por amassamento (giros) – Figura 5.1(d) e (e). Outra diferença que pode ser citada entre os dois processos é a forma de escolha da granulometria da mistura de agregados. A metodologia Superpave incluiu os conceitos de pontos de controle e zona de restrição, conforme mencionado no Capítulo 4. Teoricamente, pareceria razoável que a melhor graduação para os agregados nas misturas asfálticas fosse aquela que fornecesse a graduação mais densa. A graduação com maior densidade acarreta uma estabilidade superior através de maior contato entre as partículas e reduzidos vazios no agregado mineral. Porém, é necessária a existência de um espaço de vazios tal que permita que um volume suficiente de ligante seja incorporado. Isto garante durabilidade e ainda permite algum volume de vazios na mistura para evitar exsudação. Vários investigadores propuseram faixas granulométricas para a densidade máxima. A mais conhecida é a curva de Fuller proposta por Fuller e Thompson em 1907 cuja expressão é: (5.15) Onde: P = porcentagem de material que passa na peneira de diâmetro d; d = diâmetro da peneira em questão; D = tamanho máximo do agregado, definido como uma peneira acima do tamanho nominal máximo, sendo este último definido como o tamanho de peneira maior que a primeira peneira que retém mais que 10% de material. Dosagem de diferentes tipos de revestimento 229 Os estudos de Fuller mostraram que a granulometria de densidade máxima pode ser obtida para um agregado quando n = 0,50. Na década de 1960, a Federal Highway Administration dos Estados Unidos adotou o expoente como 0,45. Graficamente, a granulometria é mostrada num eixo cuja ordenada é a porcentagem que passa e a abscissa é uma escala numérica da razão “tamanhos de peneira/tamanho máximo do agregado”, elevada à potência de 0,45 (ou somente “tamanho da peneira” elevado a 0,45). A granulometria de densidade máxima é uma linha reta que parte da origem e vai até o ponto do tamanho máximo do agregado – Figura 5.20(a). Uma granulometria que repouse sobre ou próxima a esta linha não permitirá a incorporação de um volume adequado de ligante. Nas especificações Superpave para granulometria dos agregados foram acrescentadas duas características ao gráfico de potência 0,45: (a) pontos de controle e (b) zona de restrição: l os pontos de controle funcionam como pontos mestres onde a curva granulométrica deve passar. Eles estão no tamanho máximo nominal, um no tamanho intermediário (2,36mm) e um nos finos (0,075mm); l a zona de restrição (ZR) repousa sobre a linha de densidade máxima e nas peneiras intermediárias (4,75mm ou 2,36mm) e no tamanho 0,3mm. Forma uma região na qual a curva não deve passar. Granulometrias que violam a zona de restrição possuem esqueleto pétreo frágil, que dependem muito do ligante para terem resistência ao cisalhamento. Estas misturas são muito sensíveis ao teor de ligante e podem facilmente deformar. As especificações Superpave recomendam, mas não obrigam, que as misturas possuam granulometrias abaixo da zona de restrição. Embora as zonas de restrição não façam mais parte das especificações Superpave, a Figura 5.20(b) ilustra um exemplo com os limites da Faixa A de concreto asfáltico do DNIT – Tabela 4.1, duas curvas granulométricas enquadradas nesta faixa, os respectivos pontos de controle e zona de restrição, relativos às duas misturas, ambas com tamanho máximo nominal igual a 19mm (3/4”). O tamanho do molde a ser utilizado na dosagem Superpave é um aspecto importante. O molde de 150mm de diâmetro é o requerido nas especificações Superpave, porém o Compactador Giratório Superpave (CGS) também admite moldagem de corpos-de-prova com 100mm, conforme mostrado adiante. No estudo realizado por Jackson e Cozor (2003) não foi observada diferença significativa no percentual da massa específica máxima (%Gmm) para os corpos-de-prova moldados com o cilindro de 100 e 150mm. Os autores advertem que a adequação dos dois tamanhos de molde é limitada a misturas com tamanho máximo de agregado de 25,4mm, ou menor. No procedimento Superpave-SHRP há três níveis de projeto de mistura dependendo do tráfego e da importância da rodovia, conforme indicado na Tabela 5.8. Dependendo do tráfego, o projeto de mistura pode estar completo após o projeto volumétrico (Nível 1). Valores de tráfego (número N) sugeridos como limites entre os diferentes níveis são 106 e 107. Nos Níveis 2 e 3, ensaios baseados em desempenho são conduzidos para otimizar o projeto a fim de resistir a falhas como deformação permanente, trincamento por fadiga e trincamento à baixa temperatura. 230 Pavimentação asfáltica: formação básica para engenheiros (a) Granulometria de densidade máxima (b) Exemplo de granulometria num gráfico com pontos de controle e zona de restrição Figura 5.20 Exemplo de granulometria adequada à especificação Superpave Tabela 5.8 Organização hierárquica do método Superpave Nível 1 Critério Volumétrico N (AASHTO) < 106 2 3 Volumétrico Volumétrico Ensaios de previsão de desempenho a uma temperatura Ensaios de previsão de desempenho a três temperaturas 106 a 107 ≥ 107 O projeto de mistura é todo feito utilizando o CGS. Trata-se de um equipamento portátil e prático com boa repetibilidade e reprodutibilidade. Um exemplo de CGS padronizado pelo Superpave está ilustrado na Figura 5.21 e tem as seguintes características: Dosagem de diferentes tipos de revestimento 231 l l l l ângulo de rotação de 1,25 ± 0,02°; taxa de 30 rotações por minuto; tensão de compressão vertical durante a rotação de 600kPa; capacidade de produzir corpos-de-prova com diâmetros de 150 e 100mm. Certas características devem ser calibradas periodicamente. O item crítico de calibração é o sistema de medida de altura, normalmente obtido por meio de corpos-de-prova de referência de dimensões conhecidas. A célula de carga pode ser calibrada por meio de um anel ou outra célula de carga de precisão adequada e já calibrada. A velocidade de giro pode ser checada por medida de tempo da rotação sob número conhecido de revoluções. Outro item crítico é a calibração do ângulo de giro, que pode ser efetuada por vários meios que dependem do compactador. Um método de calibração do ângulo envolve o uso de transferidor digital que mede diretamente o desvio do ângulo de um local fixo. Outro método usa extensores precisos para medidas coletadas com molde a várias orientações. As medidas são usadas para cálculo do ângulo de giro. Em qualquer caso, o ângulo deve ser checado com o molde contendo o corpo-de-prova sob condições de carregamento. Passo a passo para determinação do teor de projeto – Superpave O primeiro passo do procedimento Superpave consiste na escolha de três composições granulométricas com os materiais à disposição. O passo seguinte é a compactação de corpos-de-prova (CGS) com um teor de tentativa para cada mistura (dois corpos-deprova por mistura), obtido por meio de estimativas usando-se a massa específica efetiva Figura 5.21 Ilustração esquemática e exemplo de compactador giratório Superpave (CGS) 232 Pavimentação asfáltica: formação básica para engenheiros dos agregados (Capítulo 3). Dessas misturas experimentais se obtêm as propriedades volumétricas (Vv, VAM e RBV) após a compactação dos corpos-de-prova no compactador giratório com o número de giros de projeto (determinado em função do tráfego, conforme visto mais adiante). Além dos requisitos volumétricos tradicionais mencionados, verifica-se também a proporção pó/asfalto, que corresponde à razão entre o teor de material passante na peneira Nº 200 e o teor de ligante, parâmetro que deve estar entre 0,6 e 1,2. Considerações sobre o efeito desse parâmetro podem ser encontradas em Motta e Leite (2000). A premissa principal do projeto de misturas Superpave Nível 1 (único abordado neste livro) é que a quantidade de ligante usada deve ser tal que a mistura atinja 4% de vazios no número de giros de projeto. Caso isto não ocorra nesta mistura experimental, faz-se uma estimativa por meio de fórmulas empíricas para saber qual teor de ligante deve ser usado para se atingir os 4% de vazios. Este teor calculado será o teor de ligante estimado para cada mistura. O procedimento Superpave faculta ao projetista escolher qual das misturas testadas, entre as três composições granulométricas, melhor atende às exigências volumétricas especificadas para o projeto. A etapa seguinte da metodologia Superpave consiste da seleção do teor de ligante asfáltico de projeto. Para isto são confeccionados corpos-de-prova no teor de ligante estimado, conforme descrito anteriormente. Outros corpos-de-prova devem ser confeccionados considerando outros três teores, o teor estimado ±0,5% e +1%. Os corpos-de-prova são novamente compactados no Nprojeto e as propriedades volumétricas correspondentes obtidas. O teor final de projeto é aquele que corresponde a um Vv = 4%. O fluxograma da dosagem em questão é ilustrado na Figura 5.22, sendo os detalhes dos passos apresentados a seguir. Figura 5.22 Fluxograma da dosagem Superpave Dosagem de diferentes tipos de revestimento 233 Determinação do teor de ligante inicial No procedimento Superpave, para a definição do teor de asfalto (ligante) inicial de projeto utilizam-se expressões empíricas baseadas nos seguintes parâmetros: massas específicas aparente e real da composição de agregados, fator de absorção desta composição, percentual de agregados na mistura, Vv da mistura, massa específica do ligante e tamanho máximo nominal de peneira para a composição de agregados. Considera-se que o teor de ligante inicial é aquele no qual os vazios dos agregados não absorvem mais ligante. Tal consideração implica que quantidades de ligante iguais ou maiores que este teor comporão uma mistura de agregados com massa específica efetiva constante. Conforme apresentado no Capítulo 3, a massa específica efetiva do agregado é a relação entre a massa seca do agregado e o volume da parte sólida deste grão mais o volume dos vazios preenchidos por asfalto. O teor inicial de ligante é estimado de acordo com os seguintes cinco passos, sendo as grandezas definidas após a expressão 5.20. l Passo 1: cálculo da massa específica efetiva da composição de agregados (Gse) considerando máxima absorção de ligante pelos vazios dos agregados: l Passo 2: cálculo do volume de ligante absorvido (V la). Neste passo precisa-se assumir um determinado teor de ligante, Pl, e um conseqüente teor de agregado, Pag, ambos em massa: l (5.18) (5.19) Passo 5: estimativa do teor de ligante inicial (Pli): 234 (5.17) Passo 4: cálculo da massa de agregado (Mag): l Passo 3: cálculo do volume de ligante efetivo (V le): l (5.16) Pavimentação asfáltica: formação básica para engenheiros (5.20) Onde: Mag =massa de agregado, g; Gsb =massa específica aparente da composição de agregados, g/cm3; Gsa =massa específica real da composição de agregados, g/cm3; Gl =massa específica do ligante, g/cm3; Fa =fator de absorção; Pl =teor de ligante, % em massa (admitido para uma determinada faixa granulométrica, por exemplo, 5%); Pag =percentual de agregados na mistura, % em massa, dado por (1 – Pl); Pli =teor de ligante inicial, % em massa; Vv =volume de vazios, %; V la =volume de ligante absorvido, %; V le =volume de ligante efetivo, %; TMN=tamanho máximo nominal de peneira para a composição de agregados, polegadas. A partir do valor da Gmm (ASTM D 2041), calcula-se a Gse da composição de agregados para o teor de ligante inicial estimado (expressão 5.21). Esta última é assumida constante, ou seja, independente do teor de ligante, e usada no cálculo das Gmms dos demais teores pela expressão 5.22. (5.21) (5.22) Determinação do teor de ligante de projeto Realiza-se a compactação de dois CPs no teor de ligante inicial (Pli), bem como em mais três outros teores (±0,5 e +1,0% em relação ao Pli). A compactação é realizada no CGS, com pressão aplicada de 600kPa e o ângulo de rotação de 1,25º. A seqüência do procedimento de compactação é apresentada na Figura 5.23. Destaca-se o fato da mistura não-compactada permanecer em estufa à temperatura de compactação (função da viscosidade do ligante – Figura 5.13) por um período de 2 horas antes da compactação – Figura 5.23(a), de modo a simular o envelhecimento de curto prazo durante a usinagem. Realizada a compactação de um corpo-de-prova, é feita a pesagem (a seco, submersa e superfície saturada seca) (ASTM D 3203-94) para determinação do Vv da mistura compactada para três esforços de compactação (número de giros): l N inicial, esforço de compactação inicial; l N projeto, esforço de compactação de projeto (no qual Vv deve ser igual a 4%); l N máximo, esforço de compactação máximo (representa a condição de compactação da mistura ao fim da sua vida de serviço). Dosagem de diferentes tipos de revestimento 235 (a) Simulação do envelhecimento de curto prazo em estufa (b) Retirada do molde e material da estufa (c) Colocação do papel-filtro no fundo do molde (d) Colocação da mistura no molde (e) Colocação do papel-filtro no topo do molde após a mistura (f) Ajuste do corpo-de-prova para compactação (g) Extração do corpo-de-prova após compactação (h) Corpos-de-prova Superpave (diâmetros 150 e 100mm) e corpo-de-prova Marshall (100mm) e respectivos moldes Figura 5.23 Seqüência do procedimento de compactação Superpave 236 Pavimentação asfáltica: formação básica para engenheiros Os esforços de compactação Ninicial e Nmáximo são usados para se avaliar a compactabilidade da mistura. O Nprojeto é usado para se selecionar o teor de ligante de projeto. Estes valores são função do tráfego (N), e variam conforme indicado na Tabela 5.9. Tabela 5.9 Número de giros especificados na norma de dosagem Superpave Parâmetros de compactação Ninicial Tráfego Nprojeto Nmáximo 50 75 Muito leve (local) 7 75 115 Médio (rodovias coletoras) 8 100 160 Médio a alto (vias principais, rodovias rurais) 9 125 205 Alto volume de tráfego (interestaduais, muito pesado) Durante o processo de compactação, a massa específica do CP é monitorada em função da altura. Esta massa específica, referida como percentual da Gmm, pode ser plotada versus o número de giros (ou versus o logaritmo do número de giros) – Figura 5.24. Este processo permite avaliar a compactabilidade da mistura, ou seja, sua trabalhabilidade e seu potencial de densificação, que depende do esqueleto mineral (agregados). Figura 5.24 Curva de compactação típica obtida do CGS (Motta et al., 1996) As massas específicas estimadas da mistura asfáltica (Gmb), correspondentes aos esforços de compactação Ninicial, Nprojeto e Nmáximo são, respectivamente, Ginicial, Gprojeto, Gmáximo, expressas como percentuais da massa específica máxima (Gmm). Para garantir uma estrutura de esqueleto mineral adequada, as especificações exigem: Ginicial ≤ 89% Gmm. O valor limite para Gmáximo garante que a mistura não vai compactar excessivamente sob o tráfego previsto e ter um comportamento plástico levando a Dosagem de diferentes tipos de revestimento 237 deformações permanentes. As especificações exigem Gmáximo ≤ 98% Gmm. Em outras palavras, o volume de vazios mínimo deve ser 2%. O teor de projeto deve satisfazer os critérios apresentados na Tabela 5.10. Tabela 5.10 Critérios volumétricos para escolha do teor de projeto Esforço de compactação (número de giros) Relação entre massa específica aparente e a Gmm (%) Vv (%) Ninicial < 89% > 11% Nprojeto 96% 4% Nmáximo < 98% > 2% Os dados do CGS são usados da seguinte forma, sendo um exemplo de compactação apresentado na Tabela 5.11: l estima-se a Gmb para cada número de giros em função da altura do corpo-de-prova; l corrige-se a Gmb estimada em cada giro a partir de Gmb no N máximo; esta correção se deve à consideração do corpo-de-prova como um cilindro perfeito, o que na realidade não é; l determina-se a Gmb corrigida como uma porcentagem em relação à Gmm, para cada número de giros. Tabela 5.11 Exemplo de compactação por amassamento (CGS) CP N° 1: Massa Total = 4869g Gmm = 2,563g/cm3 N° de giros Altura, mm Gmb (estimada) g/cm3 Gmb (corrigida) g/cm3 %Gmm 8 (Ninicial) 127,0 2,170 2,218 86,5 50 118,0 2,334 2,385 93,1 100 115,2 2,391 2,444 95,4 109 (Nprojeto) 114,9 2,398 2,451 95,6 150 113,6 2,425 2,478 96,7 174 (Nmáximo) 113,1 2,436 2,489 97,1 Gmb (medida) – 2,489 – – As condições de projeto estabelecidas para a mistura do exemplo na Tabela 5.11 foram tais que levaram a: Nmáximo = 174, Ninicial = 8 e Nprojeto = 109. Durante a compactação, a altura é medida automaticamente pelo CGS após cada giro, sendo registrada para o número de giros correspondente na 1ª coluna. Os valores de Gmb (estimada) foram determinados por: 238 Pavimentação asfáltica: formação básica para engenheiros (5.23) Onde: Mm = massa do CP, g, que independe do número de giros; Vmx = volume do CP no molde durante a compactação, cm3, dado por: (5.24) Onde: d = diâmetro do molde (150 ou 100mm); h x = altura do corpo-de-prova no molde durante a compactação, mm. Para ilustrar esta determinação, considere as condições do CP a 50 giros. A altura do CP é de 118mm. O volume estimado do mesmo a 50 giros é: (5.25) Assim, a Gmb (estimada) a 50 giros é: (5.26) Este cálculo admite que o CP seja um cilindro de laterais sem rugosidade, o que não retrata a realidade. O volume do corpo-de-prova é levemente menor que o volume do cilindro de laterais sem rugosidade devido a irregularidades superficiais. É por isso que a Gmb final estimada a 174 giros (2,436g/cm3) é diferente da Gmb medida após 174 giros (2,489g/cm3). Para corrigir esta diferença a Gmb estimada a qualquer número de giros é corrigida pela razão entre a massa específica aparente medida e a massa específica aparente estimada a Nmáximo, usando a seguinte expressão: (5.27) Onde: C = fator de correção; Gmb (medida) = massa específica aparente medida a Nmáximo; Gmb (estimada) = massa específica aparente estimada a Nmáximo. A Gmb estimada para todos os outros números de giros pode ser corrigida usando o fator de correção por meio da seguinte expressão: (5.28) Onde: Gmbn (corrigida) = massa específica aparente corrigida do corpo-de-prova a qualquer giro n; Gmbn (estimada) = massa específica aparente estimada a qualquer giro n. Dosagem de diferentes tipos de revestimento 239 Figura 5.25 Gráfico de compactação dos corpos-de-prova do exemplo Neste exemplo a razão é 2,489/2,436 ou 1,022. O percentual da Gmm é calculado como a razão Gmb (corrigida) para Gmm. Para se determinar o teor de projeto de uma mistura asfáltica, utiliza-se a média dos resultados referentes a dois corpos-de-prova. O gráfico de compactação para este exemplo mostrando os dois CPs e a média está apresentado na Figura 5.25. Exemplo Segue um exemplo passo a passo de uma dosagem Superpave, desde a verificação das propriedades das combinações de agregados até a determinação do teor de projeto de ligante. O exemplo foi retirado de FHWA (1995) e Motta et al. (1996). São consideradas três composições granulométricas, sendo, conforme recomendação Superpave, uma mistura miúda, uma graúda e uma intermediária. Daqui por diante as misturas tentativas são denominadas misturas 1, 2 e 3. Todas passam abaixo da zona de restrição, embora isto seja uma recomendação e não uma exigência, e atendem aos requisitos Superpave para agregados (Capítulo 3), conforme indica a Tabela 5.12, quais sejam: angularidade dos agregados graúdos e miúdos, partículas alongadas e achatadas e teor de argila (equivalente de areia). Tabela 5.12 Dados dos agregados das misturas tentativas 1, 2 e 3 Propriedades Critério Superpave Mistura tentativa 1 Mistura tentativa 2 Mistura tentativa 3 Angularidade graúdos, % 96%/90% mín. 96%/92% 95%/92% 97%/93% Angularidade miúdos, % 45% mín. 48% 50% 54% Alongadas/Achatadas, % 10% máx. 0% 0% 0% Equivalente areia, % 45 mín. 59 58 54 3 NA 2,699 2,697 2,701 3 NA 2,768 2,769 2,767 Gsb combinado, g/cm Gsa combinado, g/cm NA = não aplicável 240 Pavimentação asfáltica: formação básica para engenheiros Seguindo o fluxograma indicado na Figura 5.22, para cada uma das três composições granulométricas, molda-se um mínimo de dois corpos-de-prova no CGS, assumindo-se no exemplo um teor de 5,0% de ligante (Pl = 5%). Parte-se deste teor admitido com o objetivo de determinar um teor de ligante inicial (Pli) para cada granulometria, a partir dos parâmetros volumétricos em cada caso, conforme indicado a seguir. l Passo 1: cálculo da Gse considerando máxima absorção de ligante pelos vazios dos , assumindo-se agregados, conforme expressão 5.16, Fa = 0,8: Mistura 1: Gse = 2,699 + 0,8 × (2,768 – 2,699) = 2,754g/cm3 Mistura 2: Gse = 2,697 + 0,8 × (2,769 – 2,697) = 2,755g/cm3 Mistura 3: Gse = 2,701 + 0,8 × (2,767 – 2,701) = 2,754g/cm3 l Passo 2: cálculo do volume de ligante absorvido pelo agregado (V la), por meio da expressão 5.17, assumindo Vv = 4%, Pl = 5%, conseqüentemente, Pag= 95%, e Gl = 1,02: Mistura 1: Mistura 2: Mistura 3: l Passo 3: cálculo do volume de ligante efetivo (V le), conforme expressão 5.18, , lembrando que TMN é dado em polegadas e, neste caso, as três misturas possuem o mesmo TMN: Misturas 1, 2 e 3: Dosagem de diferentes tipos de revestimento 241 l Passo 4: cálculo da massa de agregado (Mag), em gramas, por meio da expressão 5.19: Mistura 1: Mistura 2: Mistura 3: l Passo 5: estimativa do teor de ligante inicial (Pli), por meio da expressão 5.20: Mistura 1: Mistura 2: Mistura 3: Como no exemplo os Pli estimados foram muito próximos uns dos outros (diferença na segunda casa decimal, que não é viável na prática), admite-se um valor único inicial tentativa para o prosseguimento da dosagem. Neste caso foi admitido Pli = 4,4% para as três misturas, ou seja, os corpos-de-prova para cada mistura são moldados neste teor. Portanto, de modo a ficar consistente com o exemplo, assume-se aqui Pli = 4,4% para as três misturas, afinal os dados da compactação se referem a este teor específico e único no qual foram moldados os corpos-de-prova. De posse dos teores de ligante iniciais das três composições, um mínimo de dois corpos-de-prova para cada mistura tentativa é compactado no CGS. Em cada caso também 242 Pavimentação asfáltica: formação básica para engenheiros são preparadas duas misturas para a determinação da Gmm. Todas as misturas devem passar por envelhecimento em estufa por 2 horas, na temperatura de compactação, antes de serem compactadas. Os números de giros (Ninicial, Nprojeto e Nmáximo) usados para compactação são determinados com base no volume de tráfego, conforme indicado na Tabela 5.9. Os dados da compactação giratória Superpave devem ser analisados calculando, para cada número de giros desejado, a massa específica aparente estimada (Gmb) e a corrigida, esta última ainda como porcentagem da massa específica máxima teórica (Gmm). Um exemplo de compactação de corpos-de-prova foi apresentado na Tabela 5.11, lembrando que a correção da Gmb se dá em virtude do cálculo da Gmb estimada ser rea lizado considerando um volume de cilindro de superfície lisa, o que não corresponde à realidade. O volume verdadeiro é ligeiramente menor devido à presença de vazios na superfície ao redor do perímetro do corpo-de-prova. Realizando-se, a partir das respectivas compactações no CGS, os cálculos da Tabela 5.11 para cada uma das três misturas deste exemplo, têm-se os valores de Gmb corrigidos apresentados na Tabela 5.13. Observe-se que os valores devem ser relativos a médias de dois corpos-de-prova. Tabela 5.13 Valores de Gmb corrigidos e respectivos critérios, dados como %Gmm Gmb corrigido, %Gmm Critério Mistura 1 Mistura 2 Mistura 3 %Gmm @ Ninicial < 89 87,1 85,6 86,3 %Gmm @ Nprojeto 96 96,2 95,7 95,2 %Gmm @ Nmáximo < 98 97,6 97,4 96,5 A partir das porcentagens da Tabela 5.13 correspondentes ao Nprojeto, as porcentagens de vazios (Vv) e vazios no agregado mineral (VAM ) são determinadas: Mistura 1: Vv = 100% – 96,2% = 3,8% Mistura 2: Vv = 100% – 95,7% = 4,3% Mistura 3: Vv = 100% – 95,2% = 4,8% O VAM, em %, é dado por: (5.29) Onde: Gsb = massa específica aparente da composição de agregados, g/cm3; Pag = 1 – Pli = 1 – 0,044 = 0,956, assumido o mesmo para as três misturas. Dosagem de diferentes tipos de revestimento 243 Portanto, Mistura 1: Mistura 2: Mistura 3: A Tabela 5.14, apresenta o resumo das informações de compactação das três misturas analisadas no exemplo. Tabela 5.14 Resumo das informações da compactação das misturas tentativas Mistura tentativa % Ligante %Gmm a Ninicial (N = 8) %Gmm a Nprojeto (N = 109) %Gmm a Nmáximo (N = 174) Vv, % VAM, % 1 4,4 87,1 96,2 97,6 3,8 12,7 2 4,4 85,6 95,7 97,4 4,3 13,0 3 4,4 86,3 95,2 96,5 4,8 13,5 A premissa principal do projeto de mistura Superpave Nível 1 é que a quantidade correta de ligante asfáltico seja usada em cada mistura tentativa de maneira a atingir exatamente 96% de Gmm ou 4% de vazios no Nprojeto. Claramente, isto não aconteceu para nenhuma das misturas do exemplo. A mistura 1 contém uma quantidade de ligante levemente superior à necessária para atingir um volume de vazios de 4% no Nprojeto, tendo apenas 3,8% de vazios. Além disso, o VAM da mistura 1 é muito baixo. Cabe então ao projetista se perguntar caso tivesse usado menos asfalto na mistura 1 para obter 4% de vazios no Nprojeto, se o VAM e outras propriedades requeridas poderiam ter melhorado a níveis aceitáveis. Para responder, uma estimativa de qual teor de ligante seria necessário para se obter Vv = 4% (96% de Gmm no Nprojeto) é determinada para cada mistura tentativa usando a seguinte expressão empírica: Onde: Pl, estimado = teor de ligante estimado, em %; Pli = teor de ligante inicial (tentativa), em %, admitido 4,4% para as três misturas; Vv = vazios no Nprojeto, em %. 244 Pavimentação asfáltica: formação básica para engenheiros (5.30) Portanto, no exemplo: Mistura 1: Mistura 2: Mistura 3: As propriedades volumétricas (VAM e RBV ) e de compactação da mistura são então estimadas para estes teores de ligantes. Esta etapa é exclusivamente realizada de modo a responder: “O que aconteceria às propriedades da mistura se tivesse sido usada a quantidade exata de ligante para obter Vv = 4% no Nprojeto?” Pode-se assim realizar uma comparação apropriada das misturas tentativas. A estimativa do VAM, em %, é feita por meio da expressão: (5.31) Onde: VAMinicial = VAM do teor de ligante inicial tentativa; C = constante igual a 0,1 se Vv < 4,0% e igual a 0,2 se Vv > 4,0%. A estimativa de RBV, em %, é dada por meio da expressão: (5.32) No exemplo, as estimativas de VAM são as seguintes: Mistura 1: Mistura 2: Mistura 3: E as de RBV as seguintes: Mistura 1: Mistura 2: Mistura 3: Dosagem de diferentes tipos de revestimento 245 Estima-se ainda, considerando a situação ideal de Vv = 4%, os seguintes dois parâmetros apresentados na Tabela 5.14: (i) %Gmm a Ninicial e (ii) %Gmm a Nmáximo, por meio de expressões que consideram o volume de vazios real atingido em cada caso (correspondente ao teor de ligante inicial tentativa), ou seja: (5.33) (5.34) No exemplo em análise, obtêm-se os seguintes valores: Mistura 1: Mistura 2: Mistura 3: A Tabela 5.15 apresenta o resumo das propriedades volumétricas e de compactação das misturas tentativas para o correspondente teor de ligante asfáltico estimado que resulta em 4% de vazios no Nprojeto, partindo-se de um teor de ligante inicial tentativa de 4,4%. Tabela 5.15 Resumo das informações das misturas tentativas para Vv = 4% no Nprojeto Mistura tentativa Ligante tentativa, % Ligante estimado, % VAM, % RBV, % %Gmm @ Ninicial (N = 8) %Gmm @ Nmáximo (N = 174) 1 4,4 4,3 12,7 68,5 86,9 97,4 2 4,4 4,5 13,0 69,2 85,9 97,7 3 4,4 4,7 13,3 70,1 87,1 97,3 As propriedades estimadas são comparadas com os critérios de projeto. Para o tráfego de projeto e o tamanho máximo nominal (TMN) dos agregados, os critérios volumétricos e de compactação são os seguintes: Vv = 4%; VAM > 13% para TMN 19,0mm; RBV = [65%,75%] para N entre 10 e 30 × 107; %Gmm @ Ninicial < 89%; %Gmm @ Nmáximo < 98%. Por fim, há uma faixa requerida para a proporção de pó/asfalto (dust/asfalto). Este critério é constante para todos os níveis de tráfego. Ele é calculado como uma porcentagem em massa do material passante na peneira N° 200 (0,075mm) dividido pelo teor de 246 Pavimentação asfáltica: formação básica para engenheiros ligante efetivo (este em % da massa da mistura). O teor de ligante efetivo (Ple, estimado), em %, é determinado como segue: (5.35) Onde: Gsb = massa específica aparente da composição de agregados, g/cm3; Gse = massa específica efetiva da composição de agregados, g/cm3; Gl = massa específica do ligante, g/cm3; Pag = percentual de agregados na mistura, % em massa; Para as misturas do exemplo: Mistura 1: Mistura 2: Mistura 3: Verificando agora a proporção de pó/asfalto (P/A), dada por: (5.36) Tem-se que, Mistura 1: Mistura 2: Mistura 3: Todas as P/A estão dentro da especificação, qual seja, entre 0,6 e 1,2. Após estimar todas as propriedades das três misturas, o projetista pode observar os valores e decidir se uma ou mais são aceitáveis ou se misturas tentativas adicionais devem ser avaliadas. l a mistura 1 é inaceitável com base no critério de VAM mínimo; l a mistura 2 é aceitável, mas o VAM está no mínimo; l a mistura 3 tem um valor de VAM aceitável bem como atende ao critério para RBV, proporção P/A e aos critérios de compactação. Dosagem de diferentes tipos de revestimento 247 A partir destes dados, a mistura 3 é selecionada como sendo o projeto estrutural do agregado. Um mínimo de dois corpos-de-prova é compactado a cada um dos seguintes quatro teores de asfalto (Superpave exige um mínimo de quatro teores): Pl,estimado (4,7% para a mistura 3 do exemplo); Pl,estimado ± 0,5% (ou seja, 4,2% e 5,2%); Pl,estimado + 1,0% (ou seja, 5,7%). Um mínimo de dois corpos-de-prova também é preparado para a determinação da massa específica máxima teórica no teor de ligante estimado. Corpos-de-prova são preparados e testados da mesma maneira que a etapa de Seleção do Projeto de Estrutura do Agregado. A Figura 5.26 ilustra a compactação dos dois corpos-de-prova da mistura 3 com 4,2% de ligante asfáltico. Curvas semelhantes são obtidas para os outros três teores. Figura 5.26 Curva de compactação da mistura 3 com 4,2% de ligante e Tamanho Máximo Nominal de 19mm As propriedades são avaliadas para a mistura selecionada com diferentes teores de ligante usando-se os dados de compactação no Ninicial, Nprojeto e Nmáximo. As tabelas a seguir mostram as propriedades volumétricas e de compactação da mistura, com a variação do teor de ligante Tabela 5.16 Resumo das informações da mistura 3 Ligante, % %Gmm @ Ninicial (N = 8) %Gmm @ Nprojeto (N = 109) %Gmm @ Nmáximo (N = 174) Vv, % VAM, % RBV, % Massa específica, g/cm3 4,2 85,8 94,5 95,8 5,5 13,4 59,3 2,441 4,7 87,1 96,1 97,5 3,9 13,2 70,1 2,461 5,2 87,4 97,0 98,5 3,0 13,4 77,9 2,467 5,7 88,6 98,1 99,8 1,9 13,6 86,2 2,476 As propriedades volumétricas são calculadas no número de giros de projeto (Nprojeto) para cada teor de ligante asfáltico testado. A partir desses dados pontuais o projetista pode gerar gráficos do teor de vazios, VAM e RBV versus teor de ligante asfáltico. O teor de ligante 248 Pavimentação asfáltica: formação básica para engenheiros de projeto é estabelecido para um volume de vazios de 4%. Neste exemplo, o teor de ligante é de 4,7%, valor que corresponde praticamente a Vv = 4% no Nprojeto = 109 giros. Todas as outras propriedades são verificadas no teor de projeto quanto ao atendimento dos critérios. Os valores de projeto para uma mistura nominal de 19,0mm (mistura 3) são apresentados na Tabela 5.17 juntamente com os critérios correspondentes. Tabela 5.17 Propriedades de projeto da mistura com 4,7% de ligante Propriedades da mistura Resultado Critério Vv 4,0% 4,0% VAM 13,2% 13,0 mín. RBV 70,1% 65% a 75% Proporção pó/asfalto 0,88 0,6 a 1,2 %Gmm @ Ninicial = 8 87,1% < 89% %Gmm @ Nmáximo = 174 97,5% < 98% A última etapa no projeto Superpave Nível 1 é avaliar a sensibilidade à umidade do projeto da mistura final escolhida, o que é feito por meio do teste AASHTO T 283. Corpos-de-prova são compactados até aproximadamente 7% de vazios. Um subgrupo de três corpos-de-prova é considerado de controle e outro subgrupo de três corpos-de-prova é condicionado, sendo submetido a uma saturação a vácuo, seguida de um ciclo opcional de congelamento, seguida ainda de um ciclo de degelo de 24 horas a 60°C. Todos os corposde-prova são testados para determinação da resistência à tração estática indireta (RT). A sensibilidade à água é avaliada pela relação da resistência média do subgrupo condicionado e do subgrupo de controle, sendo a relação mínima admissível de 70% a 80% dependendo do órgão viário. Este ensaio é visto em maior detalhe no Capítulo 6. Ensaios adicionais de previsão de desempenho são usados nos Níveis 2 e 3, mas não são abordados de forma específica neste livro, sendo o leitor referido a Motta et al. (1996) para uma apresentação destes ensaios. O Capítulo 6 apresenta, contudo, os diversos ensaios mecânicos que têm sido usados no Brasil para avaliação mecânica de misturas asfálticas. 5.3.4 SMA O SMA – Stone Matrix Asphalt, apresentado no Capítulo 4, deve necessariamente apresentar um esqueleto pétreo onde seja garantido o contato entre os grãos de agregados graúdos. Este contato é garantido quando o VCAMIX (vazios da fração graúda do agregado na mistura compactada) é menor ou igual ao VCADRC (vazios da fração graúda do agregado compactado) (NAPA, 1999) – Figura 5.27. Ou seja, quando os agregados graúdos, em sua grande maioria com dimensões similares, tocam-se, formam-se vazios que devem ser ocupados, em parte, por um mástique, composto por agregados na fração areia, fíler, asfalto e fibras. Deve-se sempre manter vazios com ar para que a mistura não exsude e possa ainda sofrer compactação adicional pelo tráfego. Dosagem de diferentes tipos de revestimento 249 (a) VCADRC (b) VCAMIX Figura 5.27 Representação esquemática dos parâmetros volumétricos de controle do SMA Os parâmetros VCAMIX e VCADRC podem ser obtidos utilizando-se as expressões (5.37) e (5.38): (5.37) Onde: VCA DRC = vazios da fração graúda do agregado compactado, %; G s = massa específica da fração graúda do agregado seco compactado, kg/dm3 (DNER-ME 153/97); Gw = massa específica da água (998kg/m3); G sb-g = massa específica aparente da fração graúda do agregado, g/cm3. (5.38) Onde: VCAMIX = vazios da fração graúda do agregado na mistura compactada, %; Gmb = massa específica aparente da mistura compactada, g/cm3; G sb-g = massa específica aparente da fração graúda do agregado, g/cm3; PCA = % de fração graúda do agregado em relação ao peso total da mistura. A fração de agregado graúdo é definida como sendo a porção relativa à mistura total de agregados, retida numa determinada peneira que varia de acordo com o diâmetro máximo nominal dos agregados, como apresentado na Tabela 5.18. O projeto de mistura do SMA, segundo a Napa, 1999, deve seguir ainda os requisitos mínimos apresentados na Tabela 5.19. Os parâmetros de volume de vazios, VAM e estabilidade são obtidos com corpos-de-prova Marshall (ABNT NBR 12891/1993) compactados com 50 golpes de cada lado. A Napa também indica a compactação no equipamento giratório, sendo que os mesmos valores são fixados para amostras após 100 giros. 250 Pavimentação asfáltica: formação básica para engenheiros Tabela 5.18 Definição da fração graúda de agregado (NAPA, 1999) Diâmetro máximo nominal dos agregados Porção de agregado retida na peneira mm Peneira mm Numeração 25 1” 4,75 no 4 19 3/4” 4,75 no 4 12,5 1/2” 4,75 no 4 9,5 3/8” 2,36 no 8 4,75 no 4 1,18 no 16 Exemplo: Para uma mistura com diâmetro máximo nominal de 25mm, o agregado graúdo é a porção da mistura total de agregados que fica retida na peneira de 4,75mm de abertura (peneira Nº 4). Tabela 5.19 Especificação para misturas SMA utilizando método Marshall (NAPA, 1999) Propriedade Requerido Cimento asfáltico, %, mín. 6 % de vazios com ar 4 VAM, %, mín. 17 % VCAMIX < VCADRC Estabilidade, N, mín. 6.200 Resistência à tração retida RTR, %, mín. 70 Escorrimento na temperatura de usinagem, %, máx. 0,3 A resistência à tração retida (RTR) é obtida de acordo com procedimento da AASHTO T 283, que avalia o dano por umidade induzida, conforme apresentado no Capítulo 6. O valor de escorrimento do ligante asfáltico segue a norma AASHTO T 305-97. O ensaio de escorrimento é utilizado para determinar a quantidade de ligante asfáltico que potencialmente poderá escorrer da mistura de SMA. É estabelecido um valor máximo admitido no ensaio laboratorial de forma a evitar perda de ligante no transporte, na aplicação e na compactação do SMA. Em linhas gerais, o ensaio consiste em inserir uma amostra de no mínimo 1.200g de SMA usinado, utilizando a faixa granulométrica, teor de ligante e teor de fibras que se deseja testar, em um cesto cilíndrico confeccionado com tela metálica de abertura 6,3mm, com fundo suspenso, afastado do fundo. Pesa-se e insere-se o conjunto apoiado em um papel-filtro, dentro de uma estufa regulada na temperatura de compactação por 1h±1min (Figura 5.28). Transcorrido o tempo, retira-se o conjunto da estufa e pesa-se a folha de papel-filtro novamente que poderá conter ligante escorrido da mistura. As Figuras 5.28 (d) e (e) ilustram resultados obtidos com SMA com e sem fibras de celulose, e usinado com dois ligantes distintos, um convencional e um modificado por Dosagem de diferentes tipos de revestimento 251 (a) Cesto metálico sobre papel-filtro (b) Pesagem do conjunto (d) Resultado de ensaio sem fibras com dois tipos de ligantes diferentes (c) Amostra em estufa para escorrimento (e) Resultado de ensaio com fibras com dois tipos de ligantes diferentes Figura 5.28 Ensaio de escorrimento de ligante asfáltico de mistura SMA (Fotos: (a), (b) e (c) Silva, 2005; (d) e (e) Mourão, 2003) polímero SBS. Observe-se o efeito benéfico das fibras e de ligantes modificados para reduzir o escorrimento. A porcentagem de escorrimento é expressa pela massa de ligante escorrida e depositada sobre o papel-filtro dividida pela massa total da mistura inserida inicialmente no cesto. A determinação da quantidade de fibras necessária para a mistura SMA também pode ser feita empregando-se o método alemão conhecido por Schellenberg, originalmente concebido para esse fim. De forma resumida, este método utiliza 1.000g da mistura asfáltica, com as características que serão utilizadas no revestimento, despejada dentro de um béquer, previamente tarado. O recipiente com seu conteúdo é levado à estufa na temperatura de compactação por 1h±1min. Decorrido este período, o conjunto é removido da estufa e o conteúdo é imediatamente despejado em outro recipiente. Pesa-se novamente o béquer e calcula-se a massa de ligante que eventualmente tenha ficado preso à superfície do béquer. Esta porcentagem não deve exceder a 0,3% para ser considerada satisfatória, sendo desejável que seja inferior ou igual a 0,2%. 252 Pavimentação asfáltica: formação básica para engenheiros 5.3.5 CPA As misturas asfálticas abertas do tipo CPA – camada porosa de atrito – mantêm uma grande porcentagem de vazios com ar não preenchidos graças às pequenas quantidades de fíler, de agregado miúdo e de ligante asfáltico, conforme apresentado no Capítulo 4. A dosagem destas misturas abertas é realizada com corpos-de-prova compactados no Marshall com 50 golpes por lado. Segundo as especificações brasileiras do DNER-ES 386/99, na condição compactada em laboratório, estas misturas devem apresentar vazios com ar na faixa de 18 a 25%. Na França, estas misturas são utilizadas desde a década de 1960, sendo aplicadas atualmente com vazios entre 20 e 30%. Por se tratar de mistura asfáltica de caráter funcional, cuja contribuição importante é a retirada da água da superfície do pavimento, é importante manter o esqueleto sólido com contato grão-grão, de modo que haja uma manutenção dos vazios com ar no decorrer do tempo. Para manutenção desses vazios e estabilidade da mistura, devem ser garantidas principalmente a resistência à desagregação, especificada no DNER pela perda de massa máxima admissível no ensaio Cântabro, e a resistência à tração por compressão diametral, apresentadas no Capítulo 6. A perda de massa no Cântabro não deve ultrapassar os 25% (DNER-ES 386/99) e a resistência à tração mínima é de 0,55kN (DNER-ES 386/99). É importante realçar que quanto menor a perda de massa do Cântabro, melhor será sua resistência à desagregação. Os espanhóis, que originalmente propuseram o ensaio de desgaste Cântabro, fixam perda de no máximo 20% para as misturas drenantes. É interessante, igualmente, realizar o ensaio de perda de massa, após condição de exposição aos danos induzidos pela água para comparação com o resultado a seco, sem condicionamento prévio. 5.4 DOSAGEM DE MISTURAS A FRIO As misturas a frio, apresentadas no Capítulo 4, são aquelas cujo ligante é a emulsão asfáltica (Capítulo 2). O uso de misturas a frio iniciou-se na Inglaterra com uma técnica denominada retread process, tendo sido bastante utilizada pela França para restauração de seus pavimentos após a 2ª Guerra Mundial. No Brasil, esta técnica de mistura passou a ser utilizada em 1966. A partir de 1980 as emulsões asfálticas foram mais difundidas com a técnica de pré-misturados a frio (PMF) densos em revestimentos asfálticos delgados (Tuchumantel Jr., 1990). Nas últimas décadas os PMFs vêm sendo prioritariamente utilizados para uso em revestimentos de vias urbanas sujeitas a baixo volume de tráfego, camadas intermediárias de revestimento e em serviços urbanos de conservação como regularização de revestimentos, e remendos de panelas (Abeda, 2001). As principais misturas a frio são os tratamentos superficiais (TS), areia asfalto a frio (AAUF) e PMF. As vantagens do uso de misturas a frio são muitas, entre elas: produção e execução à temperatura ambiente, reduzindo o consumo de combustíveis; alta trabalhabilidade devido ao estado fluido do ligante à temperatura ambiente; menor agressão ao Dosagem de diferentes tipos de revestimento 253 meio ambiente em relação aos asfaltos diluídos de petróleo (Capítulo 2); além de evitar o envelhecimento prematuro do asfalto por oxidação que pode ocorrer nas usinas em misturas a quente (Santana, 1993). O processo de cura das misturas a frio ainda não é perfeitamente compreendido (Moulthrop et al., 1997). Este fator tem importância maior quando se verifica que não há um consenso entre os métodos de dosagem de misturas a frio com relação ao grau e ao método de cura que devem ser considerados como representativos do processo que ocorre em campo (Silveira, 1999; Moreira e Soares, 2002). A dosagem de PMFs é realizada segundo o método DNER-ME 107/94. A dosagem dos PMFs inicia-se com o cálculo dos teores preliminares de asfalto e emulsão asfáltica (EA). Para tanto, pode ser utilizada a metodologia descrita a seguir que se baseia na proposição de Duriez (Santana, 1993), que consiste do cálculo da superfície específica dos agregados a partir da proporção dos diversos tamanhos de partícula devidamente ponderada. Para a determinação da superfície específica dos agregados, utiliza-se a fórmula de Vogt (∑), que consiste em uma adaptação da formulação de Duriez para as peneiras correspondentes às especificações brasileiras: (5.39) Onde: ∑ = superfície específica de agregados; P4 = massa do material retido entre as peneiras 2” – 1”; P3 = massa do material retido entre as peneiras 1” – 1/2”; P2 = massa do material retido entre as peneiras 1/2” – N° 4; P1 = massa do material retido entre as peneiras Nº 4 – Nº 10; S3 = massa do material retido entre as peneiras Nº 10 – Nº 40; S2 = massa do material retido entre as peneiras Nº 40 – Nº 80; S1 = massa do material retido entre as peneiras Nº 80 – Nº 200; F = massa do material passante na peneira Nº 200. A Figura 5.29 apresenta um fluxograma para a determinação da massa específica média dos agregados a partir da massa específica de três frações predefinidas. Após calcular a superfície específica média dos agregados, faz-se sua correção com um fator determinado em função da massa específica real média dos agregados (Gsamédio), conforme indica a Tabela 5.20 (Santana, 1993). 254 Pavimentação asfáltica: formação básica para engenheiros Figura 5.29 Fluxograma para determinação da massa específica real média dos agregados Tabela 5.20 Fatores corretivos da superfície específica do método de Duriez Massa específica, Gsamédio, g/cm3 Fatores corretivos 2,35 1,13 2,45 1,08 2,55 1,02 2,65 1,00 2,75 0,97 2,85 0,93 2,95 0,90 Calcula-se, então, o teor de asfalto residual ( p) em relação à massa total dos agregados utilizando a expressão de Duriez: p = k × ∑ × 0,2 (5.40) Onde: k = módulo de riqueza. Para PMF denso, Santana (1993) sugere valores de k entre 3,2 e 4,5. Obtém-se o teor de asfalto ( p’) e de emulsão asfáltica ( p’EA) sobre a mistura asfáltica total a partir das seguintes relações: (5.41) (5.42) Onde: t = teor percentual em massa de asfalto na emulsão asfáltica. Dosagem de diferentes tipos de revestimento 255 Tendo sido definido o teor t, procede-se à dosagem Marshall descrita anteriormente variando-se os teores de moldagem (geralmente t±1% e t±2%) e determinando-se então os parâmetros volumétricos e mecânicos. Santana (1993) sugere a determinação do teor de projeto final de acordo com o teor que obtiver a maior massa específica aparente do corpo-de-prova. 5.5 MISTURAS RECICLADAS A QUENTE No caso de misturas recicladas a quente (Capítulo 4), há uma diversidade de métodos de dosagem quanto aos seguintes aspectos: procedimentos de ensaio, definição de agregado fresado (com ou sem o ligante envelhecido), parâmetros necessários para a definição do teor do ligante novo e percentual de fresado a ser reaproveitado. O termo ligante novo refere-se ao ligante, com ou sem agente rejuvenescedor (AR) misturado, que é adicionado ao fresado para devolver ao ligante suas características iniciais. Enquanto nos Estados Unidos é comum o uso de ligantes menos consistentes sem AR para contrabalançar o ligante endurecido do fresado, no Brasil tem sido comum a utilização de ARs, sendo o ligante novo uma mistura de AR com cimento asfáltico virgem. A seguir são discutidos três métodos de dosagem, seus procedimentos, vantagens e desvantagens. 5.5.1 Dosagem do Asphalt Institute O método de dosagem de misturas asfálticas recicladas a quente (MARQ) do Asphalt Institute (1995) segue os passos da dosagem Marshall convencional para misturas novas com o acréscimo de algumas etapas para análise do ligante do revestimento fresado. O procedimento consiste das seguintes etapas: 1) Determinação da composição do material reciclado. A partir de amostras do fresado, determina-se a granulometria dos agregados deste fresado, o teor e a viscosidade do asfalto presentes neste material. Conhecendo a granulometria dos agregados após extração do ligante envelhecido e dos agregados novos que serão misturados, é calculada a combinação entre eles para atender as especificações. A escolha dos agregados novos é feita com base nas faixas granulométricas sugeridas pelos órgãos rodoviários e nas características de abrasão e equivalente de areia destes materiais. 2) Estima-se pela expressão 5.43 a quantidade aproximada de ligante total necessária: Pl = 0,035 a + 0,045 b + K× c + F (5.43) Onde: Pl = demanda aproximada de ligante (combinação de envelhecido e novo) para a mistura reciclada, % em massa da mistura; a = percentual de agregado mineral retido na peneira 2,36mm (N° 8); b = percentual de agregado mineral passando na peneira 2,36mm e retido na peneira 0,075mm (N° 200); c = percentual de agregado mineral passando na peneira 0,075mm; 256 Pavimentação asfáltica: formação básica para engenheiros K = constante, função da quantidade de agregado c que passa na peneira 0,075mm (0,15 para c entre 11 e 15%, 0,18 para c entre 6 a 10% e 0,20 para c igual ou menor que 5%); F = fator de absorção dos agregados com valores entre 0 e 2%. No caso da ausência deste dado, o valor de 0,7 é sugerido. 3) Estimativa do percentual de ligante novo na mistura. A quantidade de ligante a ser incorporada é expressa como uma porcentagem da massa da mistura, conforme a expressão 5.44: (5.44) Onde: Pln= percentual de ligante novo (cimento asfáltico novo + AR) na mistura reciclada; r = percentual em massa de agregado novo com relação ao agregado total da mistura reciclada; Plt = teor de ligante (combinação de envelhecido e novo) da mistura reciclada em porcentagem; Plf = teor de ligante do material fresado em porcentagem. 4) Seleção da consistência do ligante novo. Inicialmente determina-se a porcentagem de ligante a ser incorporado em relação à quantidade total de ligante asfáltico na mistura: (5.45) Em seguida a viscosidade do asfalto reciclado (ponto A da Figura 5.30) é marcada no eixo y de um gráfico de viscosidade versus a porcentagem de ligante novo incorporado na mistura. Também é marcada a viscosidade a ser alcançada pela mistura de ligante Figura 5.30 Viscosidade versus porcentagem de ligante novo Dosagem de diferentes tipos de revestimento 257 do fresado com ligante novo (ponto B) no percentual R encontrado na expressão 5.26. Ligam-se os pontos A e B e determina-se a interseção com o eixo direito do gráfico (ponto C). Este ponto indica o valor da viscosidade a 60°C do ligante asfáltico novo que deve ser incorporado à MARQ. 5) Realiza-se então o procedimento de dosagem Marshall convencional e determina-se o teor de projeto da mistura. Para o Asphalt Institute, o teor de projeto é aquele que apresenta um Vv = 4%. Vale comentar que o teor de projeto pode ser determinado levando-se em conta outros parâmetros. No Brasil, conforme visto anteriormente, o teor de projeto é aquele que satisfaz os limites de estabilidade e fluência, podendo ser determinado a partir dos limites estabelecidos para os parâmetros volumétricos RBV e Vv (DNER-ES 319/1997). O procedimento do Asphalt Institute tem como principal vantagem a simplicidade, pois uma vez definida a quantidade de ligante novo em relação ao ligante do fresado, a dosagem segue o procedimento Marshall convencional. Como desvantagem menciona-se o fato de o procedimento descrito se basear apenas na viscosidade a 60ºC dos ligantes para definição do teor de ligante novo. Nenhuma consideração é feita sobre o desempenho do ligante à baixa e à média temperaturas. 5.5.2 Dosagem proposta por Castro Neto (2000) O método descrito anteriormente se baseia na viscosidade do ligante fresado após a extração e recuperação de ligante de misturas asfálticas conforme as normas ASTM D 2172 e D 1856. Estes métodos têm sofrido críticas tanto no Brasil como no exterior, devido à sua complexidade e por estarem sujeitos a erros atribuídos a problemas durante a evaporação do solvente ou a presença de finos no ligante (Whiteoak, 1991; Castro Neto, 2000). A recuperação do ligante do fresado sem sua contaminação pelo solvente ou fíler no processo de extração é necessária nos métodos de dosagem de MARQ. A ocorrência ou não de contaminação é de difícil avaliação no processo de recuperação do ligante. Soares et al. (1998) reportaram o aumento da penetração de um asfalto após alguns anos de uso em serviço quando comparadas às medidas no asfalto original, o que pode indicar contaminação do ligante recuperado do material fresado pelo solvente. Com o objetivo de realizar a dosagem de MARQ sem a necessidade de recuperação do ligante envelhecido, Castro Neto (2000) propôs um método que considera o comportamento da mistura reciclada com diferentes valores de teor de ligante novo através da avaliação dos valores de MR e RT. O procedimento prescinde da extração e caracterização do ligante do material fresado. O passo inicial é a determinação do intervalo de MR e/ou de RT que a mistura reciclada deve apresentar de acordo com a experiência do projetista. A partir desses valores adota-se, também com base na experiência, uma porcentagem de material fresado a ser reciclado. Estabelecida esta porcentagem, a composição granulométrica final desejada (agregados do fresado mais agregados novos) e selecio258 Pavimentação asfáltica: formação básica para engenheiros nado o ligante novo, confeccionam-se corpos-de-prova com diferentes teores de ligante. Avaliam-se os valores de MR e RT dos corpos-de-prova e verifica-se o teor de ligante mais adequado à mistura a partir dos valores desejados dos referidos parâmetros mecânicos. Castro Neto (2000) afirma que na maioria dos casos a quantidade de AR varia de 0 a 30% da quantidade de ligante do fresado. É sugerido ainda que os estudos de dosagem sejam iniciados a partir do valor médio de 15% de AR. Faz-se então uma dosagem Marshall completa usando este percentual para definir o teor de projeto da mistura. Após a definição do teor de projeto, moldam-se corpos-de-prova com porcentagens de AR variando de 0 a 30% da quantidade de ligante do fresado, apenas no teor de projeto. Verifica-se então a variação dos parâmetros mecânicos da mistura (MR e RT) com o teor de ligante. Determina-se o percentual de AR em relação à quantidade de ligante do fresado que satisfaça os valores de MR e RT estimados para o teor de projeto definido anteriormente. Para a definição final do teor de projeto é necessária a determinação do Vv, necessitando, portanto, do valor da massa específica máxima (teórica ou medida). Conforme discutido anteriormente, este parâmetro pode ser determinado em laboratório (Gmm) ou calculado a partir dos valores das massas específicas individuais dos materiais que compõem a mistura (DMT). Para misturas recicladas há a dificuldade em calcular-se a DMT uma vez que a massa específica do fresado teria que ser obtida separando o material em diferentes frações. Uma alternativa mais simples é determinar experimentalmente a Gmm, o que é feito rotineiramente no exterior, mas não no Brasil. No procedimento de dosagem proposto por Castro Neto (2000) fez-se uso do querosene em substituição ao vácuo, como apresentado anteriormente para o cálculo da Gmm. O método proposto por Castro Neto (2000) para dosagem de misturas recicladas a quente, embora considere apenas indiretamente a reologia do ligante envelhecido e recuperado, apresenta a vantagem de se basear em parâmetros mecânicos para a determinação do teor de ligante novo e do teor total de ligante (novo e envelhecido) na mistura reciclada. 5.5.3 Dosagem Superpave As especificações Superpave não contêm recomendações específicas para a dosagem de misturas recicladas. Um trabalho posterior, da Federal Highway Administration (FHWA) norte-americana e do grupo de misturas do Superpave (Bukowski, 1997) definiu um procedimento para o uso de misturas recicladas introduzindo pequenas modificações no procedimento convencional. O estudo recomenda que a quantidade de material fresado a ser reciclado seja enquadrada numa das três faixas seguintes (percentual em massa da mistura final): Faixa 1 – até 15% de material fresado a ser reutilizado; Faixa 2 – entre 16 e 25%; Faixa 3 – acima de 25%. Para quantidades de material fresado na faixa 1, Bukowski (1997) recomenda que seja realizada uma dosagem seguindo as recomendações exigidas para uma mistura virgem. Para quantidades de material fresado no intervalo da faixa 2, é recomendado que o ligante novo a ser adicionado na mistura seja um PG (performance grade = grau de desempenho) inferior ao do ligante recuperado do material fresado. Finalmente, para quantidades Dosagem de diferentes tipos de revestimento 259 dentro da faixa 3 é necessário que se faça um estudo da variação dos parâmetros G* (módulo de cisalhamento complexo) e δ (ângulo de fase) para diferentes razões de quantidade de ligante envelhecido (do material fresado) pela quantidade de ligante novo. Após a determinação destes parâmetros para as diferentes razões, seleciona-se aquela que corresponde aos valores de G* e δ necessários às condições de tráfego e ambiente às quais será exposta a mistura. Khandal e Foo (1997) sugerem que a combinação de ligante do fresado e ligante novo seja feita através da construção de um gráfico com a temperatura na qual a relação G*/sen δ = 1kPa é atendida nas diferentes combinações de ligante do fresado e ligante novo (ver Figura 5.31). A relação G*/sen δ indica o comportamento quanto às deformações permanentes do ligante asfáltico. Quanto maior o valor desta relação, maior a resistência a deformações permanentes pois um maior valor de G* indica um ligante mais rígido e um menor δ indica um comportamento mais elástico. Considere a Figura 5.31 como um exemplo ilustrativo da curva sugerida por Khandal e Foo (1997). Verifica-se que o ligante novo é um PG 58- (correspondência com 100% no eixo x) e o ligante envelhecido tem uma temperatura crítica de 88ºC (correspondência com 0% no eixo x). Apenas referência à temperatura superior para atender o parâmetro G*/sen δ = 1kPa é feita neste exemplo. Uma quantidade de 79% de ligante novo em relação ao total de ligante (combinação de ligante envelhecido e novo) resultaria num PG 64-. Caso as condições de tráfego e ambiente exijam um PG 70- como ligante da mistura reciclada, uma quantidade de ligante novo de 57% seria necessária. McDaniel e Anderson (2000, 2001), com base nas sugestões de Bukowski (1997) e Kandhal e Foo (1997), propuseram um procedimento de dosagem de MARQ seguindo os critérios adotados pela metodologia Superpave. O procedimento gerado pelo projeto Incorporation of reclaimed asphalt pavement in the Superpave system, codificado como NCHRP 9-12 (2000) baseia-se na extração e recuperação do ligante pelo método Figura 5.31 Temperatura versus porcentagem de ligante novo (Kandhal e Foo, 1997) 260 Pavimentação asfáltica: formação básica para engenheiros AASHTO T 319 (2003) para determinação do teor de ligante do fresado e das características reológicas Superpave do ligante envelhecido à semelhança do método do Asphalt Institute. Neste procedimento, misturas com até 20% de material fresado podem ser dosadas como se fossem misturas novas. Acima deste valor de material fresado, o ligante do fresado deve ser extraído e caracterizado pelos parâmetros G* e δ. Os agregados resultantes da extração também são caracterizados como um novo material a ser incorporado na composição de agregados. O processo é descrito da seguinte forma: 1. Seleção do material fresado a ser reciclado: o material fresado deve ser o mais homogêneo possível. Uma caracterização levando em conta a Gmm da mistura fresada (ASTM D 2041), a distribuição granulométrica sem extração de ligante, o teor de ligante da mistura fresada e a distribuição granulométrica após a extração de ligante são necessários para a determinação da homogeneidade do material. Vale ressaltar que a metodologia empregada para extração e recuperação do ligante é a AASHTO T 319 (2003) dada a boa reprodutibilidade e precisão dos resultados com este método em relação a outros métodos tradicionais. 2. Caracterização dos agregados da mistura fresada separada em duas frações: (i) fração miúda (material passante na peneira 4,76mm ou Nº 4) e (ii) fração graúda (material retido nesta peneira). Faz-se a extração de ligante de ambas as frações determinando o teor de ligante de cada. O processo de extração pode ser por equipamento tipo rotarex ou simplesmente queima da mistura fresada com combustão total do ligante em estufa de ignição (ignition oven). As duas frações são caracterizadas quanto à granulometria e às massas específicas aparente e real. 3. Definição da quantidade de material fresado a ser reciclado, conforme experiência local. 4. Composição das curvas granulométricas da mistura reciclada: a granulometria da mistura reciclada é determinada a partir das distribuições granulométricas das frações graúda e miúda dos agregados do fresado, do percentual de reaproveitamento deste material na mistura reciclada e das distribuições granulométricas dos agregados virgens. A Tabela 5.21 apresenta um exemplo ilustrativo da composição granulométrica de uma MARQ com 25% de agregados do material fresado (10% de fração miúda e 15% de fração graúda). McDaniel e Anderson (2001) sugerem que sejam escolhidas e ensaiadas no mínimo três composições granulométricas, todas respeitando os critérios de granulometria da metodologia Superpave (zonas de restrição e pontos de controle). 5. Caracterização das composições de agregados: abrasão Los Angeles, equivalente areia, angularidade da fração miúda (ASTM C 1252), lamelaridade da fração graúda (ASTM D 4791) e determinação das massas específicas, real e aparente (ASTM C 127 e ASTM C 128). Os resultados obtidos nestes ensaios devem se enquadrar nos limites adotados pelos órgãos rodoviários para cada procedimento. Dosagem de diferentes tipos de revestimento 261 Tabela 5.21 Exemplo de composição granulométrica da mistura reciclada (% passante) Peneiras (mm) Fração miúdaa Fração graúdaa Brita 3/4” Brita 3/8” Areia de campo Pó-depedra Granulometria da MARQ 30% 30% 5% 10% 100% Percentuais de uso 10% 15% 25,4 100,0 100,0 100,0 100,0 100,0 100,0 100,0 19,1 100,0 85,0 100,0 100,0 100,0 100,0 97,7 12,5 100,0 69,0 73,5 100,0 100,0 100,0 87,4 9,5 100,0 41,5 39,3 97,8 100,0 100,0 72,3 4,76 100,0 0,0 5,3 37,4 99,3 98,9 37,7 2 80,0 0,0 1,8 12,6 97,1 80,2 25,2 0,42 61,0 0,0 1,1 7,1 75,3 43,2 16,6 0,18 38,0 0,0 0,8 5,0 37,4 21,8 9,6 0,075 15,0 0,0 0,4 2,9 11,5 8,7 3,9 a Referente ao material fresado. 6. Caracterização dos ligantes: nesta etapa se verifica a viscosidade, penetração, ponto de amolecimento, além dos parâmetros reológicos G* e δ dos ligantes. 7. Determinação da quantidade de ligante novo: após realizada a caracterização dos ligantes (do fresado e novo), utiliza-se um gráfico relacionando a temperatura crítica do ligante (correspondente a um valor de G*/senδ=1kPa) e o percentual de material fresado a ser reaproveitado na mistura final. No exemplo ilustrado na Figura 5.32, para 0% de material fresado tem-se no eixo y a temperatura crítica correspondente ao ligante novo (54ºC), enquanto para 100% tem-se a temperatura crítica correspondente ao ligante envelhecido do fresado (87ºC). No caso de uma temperatura de trabalho desejada de 64ºC, deve-se utilizar 30% de material fresado. No exemplo em questão, caso não se disponha de um ligante novo com temperatura crítica de 54ºC, este deve ser misturado com um AR adequando a sua temperatura de trabalho ao valor desejado. Figura 5.32 Determinação do teor de fresado a ser incorporado na MARQ 262 Pavimentação asfáltica: formação básica para engenheiros 8. A partir deste ponto, passa-se para a definição do teor de ligante inicial de projeto e a dosagem segue os passos indicados no procedimento convencional Superpave apresentado anteriormente para misturas a quente. O método de dosagem de MARQ proposto por McDaniel e Anderson (2001) segue todas as etapas do procedimento de dosagem de novas misturas asfálticas a quente do Superpave Nível 1 (SHRP, 1994b), com adição das etapas relativas à caracterização do material fresado, extração de ligante, caracterização de ligantes e agregados, e seleção do ligante novo a ser incorporado na mistura conforme as características do ligante velho (fresado) além das condições de ambiente e tráfego ao qual a mistura estará sujeita. McDaniel e Anderson (2001) sugerem uma última verificação do teor de ligante definido através do ensaio de suscetibilidade à umidade induzida (AASHTO T 283), proposto inicialmente por Lottman. A relação final entre o valor de RT obtido no ensaio e o valor obtido da maneira convencional deve ser no mínimo de 80%. 5.6 TRATAMENTO SUPERFICIAL O tratamento superficial, como descrito no Capítulo 4, é um revestimento flexível de espessura delgada, executado por espalhamento sucessivo de ligante asfáltico e agregado, em operação simples ou múltipla, sendo classificado em dois tipos: l o tratamento superficial simples (TSS) inicia-se pela aplicação do ligante, sendo recoberto em seguida por uma única camada de agregado. O ligante penetra de baixo para cima no agregado (penetração invertida). A prática em alguns estados brasileiros recomenda subdividir a taxa de emulsão em duas aplicações, sendo a primeira antes da distribuição dos agregados e a segunda, diluída em água como banho superficial sobre os agregados já espalhados; l o tratamento múltiplo inicia-se pela aplicação do ligante que penetra de baixo para cima (penetração invertida) na primeira camada de agregado, enquanto a penetração das camadas seguintes de ligante é tanto invertida como direta. A espessura acabada é da ordem de 10 a 20mm. Os tratamentos múltiplos dividem-se em tratamento superficial duplo (TSD) e tratamento superficial triplo (TST). O tratamento superficial é uma solução bastante difundida há décadas no país para revestimentos de pavimentos novos, sobre base granular, de solo ou estabilizada, com amplo histórico de sucesso. Mais recentemente a aplicação desta técnica vem sendo estendida também para restaurações de pavimentos, podendo ser executada sobre praticamente qualquer tipo de revestimento que não tenha irregularidades significativas e que não apresente sinais de defeitos estruturais quando utilizada isoladamente (Capítulo 11). Devido à pequena espessura do tratamento, é especialmente importante a sua ligação eficiente à superfície a receber o tratamento. Dosagem de diferentes tipos de revestimento 263 as l l l l l No tratamento superficial é o agregado que confere a textura e a cor da pista, sendo seguintes suas funções principais: transmitir as cargas até o substrato; resistir à abrasão e à fragmentação pela ação do tráfego; resistir ao intemperismo; assegurar uma superfície antiderrapante; promover uma drenagem superficial adequada. Para obter essas qualidades é necessário que as propriedades geométricas, físico-químicas e mecânicas do agregado, que dependem das suas características mineralógicas e dos métodos usados na sua fabricação, satisfaçam algumas exigências, ilustradas na Figura 5.33: l desgaste Los Angeles igual ou inferior a 40%; l índice de forma superior a 0,50; l durabilidade, perda inferior a 12%; l granulometria do agregado obedecendo a faixas específicas. Com respeito à graduação, a distribuição mais uniforme é a mais adequada. Com agregados bem graduados (graduação contínua) há um envolvimento heterogêneo das partículas, podendo-se chegar à ausência total de cobertura de alguns grãos, diminuindo-se assim a adesão global e aumentando-se o risco de rejeição destes. O risco de exsudação posterior do ligante também é maior. Com agregados de dimensões similares, aplicados na taxa correta, há uma adesão mais uniforme e, portanto, maior estabilidade do conjunto. Obtém-se, assim, também, uma área máxima de contato pneu-agregado. Costuma-se denominar os agregados de dimensões similares pelos diâmetros nominais mínimo (d) e máximo (D), com uma indicação da tolerância quanto às frações menor que d e maior que D. Segundo Pinto (2004), o diâmetro máximo é definido como a abertura da malha da menor peneira na qual passam, no mínimo, 95% do material, enquanto o diâmetro mínimo é a abertura da malha da maior peneira na qual passam, no máximo, 5% do material. Não existe um critério universal quanto aos valores numéricos que devem ser satisfeitos pela granulometria do agregado. Geralmente, os tamanhos relativos das peneiras d e D são assim definidos: d ≥ k × D, onde k = 0,5 a 0,8, sendo (a) Equipamento Los Angeles (b) Peneiras para índice de forma (c) Peneiras para análise granulométrica Figura 5.33 Exemplos de equipamentos para ensaios em agregados para tratamento superficial (Fotos: Chaves, 2004) 264 Pavimentação asfáltica: formação básica para engenheiros as porcentagens permitidas das frações superiores a D e inferiores a d da ordem de 10 a 25%. A Tabela 5.22 apresenta uma recomendação para a graduação de agregado, de acordo com a intensidade do tráfego (Larsen, 1985). Tabela 5.22 Recomendação para agregados de tratamentos superficiais (Larsen, 1985) Tráfego 1 2 e 3a VMD total (volume médio diário nos dois sentidos) > 2.000 ≤ 2.000 k (= d/D) ≥ 0,65 ≥ 0,50 Fração > D ≤ 10% ≤ 20% Fração > 1,25 D zero – Fração > 1,50 D – zero ≤ 15% ≤ 25% Fração < 2mm (peneira N 10) ≤ 2% ≤ 5% Fração < 0,075mm (peneira N 200) ≤ 0,5% ≤ 1,0% Fração < d o o a Tráfego 2 corresponde a 500 < VMD ≤ 2.000 e tráfego 3 a VMD ≤ 500. Apesar das recomendações serem idênticas para tráfego 2 e 3, o tamanho do agregado tende a ser menor quanto menor o volume de tráfego, e fica a critério do projetista. De forma geral, quanto mais pesado e intenso o tráfego, maior deverá ser o tamanho do agregado. Por outro lado, quanto mais rígido o substrato, menor será este tamanho. Para fixação adequada do tratamento superficial na base de solo mais fino, é indicado o agulhamento de agregado na mesma, previamente à colocação do TSS. Na escolha do tamanho do agregado, deve-se ainda considerar que, acima de um certo valor, da ordem de 12,5mm (tratamento simples), a dificuldade em se fixar o agregado no ligante aumenta significativamente, sendo maior o risco de rejeição. Quanto maior o tamanho do grão, maior será também o ruído gerado e maior o desgaste dos pneus. Para os tratamentos múltiplos, o agregado de tamanho maior (primeira camada) é protegido pela(s) camada(s) superior(es), e o risco de rejeição ou de exsudação é menor. O tamanho relativo do agregado, nas várias camadas do tratamento múltiplo, é freqüentemente escolhido de tal maneira que o tamanho nominal do agregado em cada camada seja a metade do correspondente tamanho na camada inferior. A dosagem exata das taxas a serem empregadas deve ser indicada pelo laboratório. A subdosagem de ligante resultará em um revestimento pouco durável, sujeito a desagregação. O excesso de ligante asfáltico resultará em uma camada de rolamento com pouco atrito e sujeita à exsudação. 5.6.1 Projeto do tratamento superficial O projeto para o tratamento superficial visa a adequação do tipo de tratamento e dos materiais a serem usados, bem como as suas dosagens de acordo com as condições específicas da obra. A base de conhecimento ainda hoje usada nesses projetos data da década de Dosagem de diferentes tipos de revestimento 265 1930, mais especificamente dos estudos de F. M. Hanson na Nova Zelândia, cujas conclusões foram comprovadas em vários outros países. Atualmente existe um grande número de métodos para dosagem dos materiais no tratamento superficial, em geral considerando-se parâmetros relacionados ao tamanho do agregado: diâmetro médio no caso do método de Linckelheyl; tamanho máximo efetivo (abertura da malha da peneira na qual passam 90% do agregado) no caso do método da Califórnia; diâmetro “médio ponderado” no caso do método do Asphalt Institute. Larsen (1985) destaca que quando se usam agregados de tamanho comum, 5 a 20mm, há pequena diferença nos resultados obtidos pelos diversos métodos. Ver Larsen (1985) e Pinto (2004) para discussões mais detalhadas e exemplos de diferentes métodos de dosagem, enquanto aqui será visto apenas o método experimental direto de dosagem. Método experimental direto O método direto mais usado é o chamado ensaio de placa ou bandeja, que consiste em espalhar o agregado sobre uma placa plana de área conhecida (500 × 500mm) de modo a cobrir a área da placa, obtendo-se um mosaico uniforme de agregado sem superposição e sem falhas. Deve-se repetir o processo três vezes (Pinto, 2004). Calcula-se a taxa de agregado graúdo da primeira camada (Tg) pela seguinte expressão: (5.46) Onde: Pt = massa da placa com o agregado; Pp= massa da placa; A = área da placa. Conhecida a massa específica aparente solta do agregado em g/cm³, calcula-se a mesma taxa em litros/m², ou seja: (5.47) A taxa de agregado miúdo (Tm) é aproximadamente metade da taxa de agregado graúdo no caso do TSD. A taxa de ligante (TL), considerando CAP, é determinada por: (5.48) (5.49) Onde: O uso de uma caixa dosadora (800 × 250 × 40mm), idealizada por Vaniscotte e Duff (1978a, 1978b), é útil na dosagem do agregado – Figura 5.34 (Larsen, 1985). Espalha-se o agregado sobre o fundo da caixa, em posição horizontal, de modo a formar um 266 Pavimentação asfáltica: formação básica para engenheiros Figura 5.34 Caixa dosadora para tratamento superficial (Larsen, 1985) mosaico igual ao que se deseja construir na pista. Coloca-se então a caixa na posição vertical e lê-se a taxa de agregado, em litro/m², na graduação indicada na tampa transparente da caixa (Pinto, 2004). A mesma caixa também pode ser usada no controle do espalhamento na pista. A dosagem ótima é a que corresponde à ausência de exsudação e o mínimo de rejeição de agregado da última camada do tratamento, o que é possível a partir do uso de um simulador de tráfego de laboratório, onde rodas padronizadas solicitam o tratamento construído em placas experimentais. Pinto (2004) apresenta o seguinte exemplo do método experimental direto para um TSD. Dada a massa da bandeja ou placa com o agregado da primeira camada, Pt = 9,019kg, sendo a massa da bandeja ou placa, Pp = 3,593kg e a área da placa A = 0,32m2. Calcula-se a taxa de agregado graúdo da primeira camada (Tg): Lembrando que a taxa de agregado miúdo (Tm) é aproximadamente metade da taxa de agregado graúdo, portanto, . A taxa total de agregados é dada por: Conhecida a massa específica aparente solta do agregado, no exemplo 1,35g/cm³, calcula-se a taxa total de agregados em litros/m² da seguinte forma: Dosagem de diferentes tipos de revestimento 267 A taxa de ligante (TL) é determinada por: Esse volume é dividido entre os dois banhos, assumindo-se como regra prática que 60% do valor é colocado no 1º banho de ligante e 40% no 2º banho: 1º banho de ligante (60%): ⇒ 1ª camada de agregado: 2º banho de ligante (40%): ⇒ 2ª camada de agregado: Como ilustração de dosagem de TST pelo método da caixa dosadora, apresenta-se a seguir um outro exemplo de modo a fornecer ao leitor ordens de grandeza dos parâmetros considerados. 1. Materiais utilizados: o material asfáltico usado é uma emulsão RR-2C, obedecendo às características técnicas da NBR 14594. Os agregados são brita 1 (3/4” – 5/8”), brita 0 (3/8” – 1/4”) e pedrisco (1/4” – 2,38mm), enquadradas nas faixas A, B e C da especificação DNER-ES 310/97. As granulometrias desses agregados são apresentadas na Tabela 5.23 e os resultados dos demais ensaios na Tabela 5.24. 2. Projeto: pelo método direto da caixa dosadora chegou-se às quantidades indicadas na Tabela 5.25. Tabela 5.23 Graduação dos agregados para TST usados no exemplo Peneira Brita 1 Especificação Faixa A Brita 0 Especificação Faixa B Pedrisco Especificação Faixa C 1” – 100 – – – – 3/4” 100,0 90 – 100 – – – – 1/2” 23 20 – 55 – – – 3/8” 0,3 0 – 15 100,0 85 – 100 100,0 100 n° 4 0,2 0–5 14 10 – 30 91,4 85 – 100 n° 10 – – 0,4 0 – 10 22,7 10 – 40 n° 200 0,1 0–1 0,2 0–2 0,8 0–2 100 Tabela 5.24 Resultados dos demais ensaios Unidade Especificação Brita 1 Brita 0 Pedrisco g/cm³ – 1,551 1,532 1,450 Índice de lamelaridade (DAER/ RS-EL 108/01) % 40 – máx. 13,4 8,7 – Abrasão Los Angeles % 40 – máx. Massa específica aparente solta Ensaios de qualidade do agregado 268 Pavimentação asfáltica: formação básica para engenheiros 16,1 Tabela 5.25 Resultados da dosagem Taxa da 1ª aplicação de RR-2C 1,1 litro/m² Taxa da 1ª aplicação de agregado – brita 1 19,4kg/m² Taxa da 2ª aplicação de RR-2C 1,2 litro/m² Taxa da 2ª aplicação de agregado – brita 0 10,2kg/m² Taxa da 3ª aplicação de RR-2C (diluída) 1,0 litro/m2 diluído a 30% de água Taxa da 3ª aplicação de agregado – pedrisco 6,7kg/m2 Obs.: Para os cálculos da taxa de ligante considerou-se o resíduo da emulsão no valor de 68,0%. 5.7 MICRORREVESTIMENTO E LAMA ASFÁLTICA Conforme visto no Capítulo 4, o microrrevestimento asfáltico e a lama asfáltica são tecnologias afins, embora a segunda seja mais restritiva, estando os agregados neste caso sujeitos a especificações menos severas quando comparadas às especificações do micro. Em ambos os casos o ganho estrutural é mínimo ou inexistente, sendo as técnicas usadas fundamentalmente para melhoramento da rugosidade do revestimento. Os procedimentos de dosagem são empíricos e envolvem ensaios e análises em laboratório complementadas por observações em campo. Primeiramente são descritos aqui os ensaios mecânicos usados no procedimento de dosagem quando se consideram as duas técnicas, para em seguida serem apresentados de forma resumida os procedimentos propriamente ditos, devidamente acompanhados de exemplos práticos. Aconselha-se buscar as referências Espírito Santo e Reis (1994), FHWA (1994), ISSA (2005a, 2005b) e DNIT (2005) para maiores detalhes. 5.7.1 Ensaios mecânicos A dosagem da lama asfáltica e do microrrevestimento é realizada de acordo com as recomendações da International Slurry Surfacing Association (ISSA) fazendo uso dos seguintes ensaios, que são descritos a seguir: l Wet Track Abrasion Test (ISSA-TB 100); l Loaded Wheel Test (ISSA-TB 109); l Wet Stripping Test (ISSA-TB 114). Wet Track Abrasion Test (WTAT) Por meio deste ensaio determina-se o teor de ligante mínimo para uma lama asfáltica ou um microrrevestimento. O ensaio reflete a resistência à abrasão relativa à porcentagem de ligante. Em conjunto com o Loaded Wheel Test (LWT), permite determinar o teor ótimo de ligante que será empregado. O teste simula as condições abrasivas, como veículos freando e fazendo curvas, em condições úmidas. O procedimento de ensaio utiliza uma amostra em forma de disco, com 6mm de espessura e 280mm de diâmetro. Esta amostra Dosagem de diferentes tipos de revestimento 269 Figura 5.35 Exemplo de equipamento WTAT é ensaiada após passar um período de 1 hora ou, excepcionalmente, 6 dias submersa em água. Este disco é colocado no equipamento (Figura 5.35), ainda submerso em água e submetido a uma carga abrasiva rotativa de 2,3kg por 5 minutos. Após este período, seca-se e pesa-se o disco. A perda máxima de massa para amostras submetidas à imersão por 1 hora e 6 dias é, respectivamente, 538g/m2 e 807g/m2. O teor de ligante que resulta nestas perdas de massa é considerado o teor mínimo de ligante. Loaded Wheel Test (LWT) Neste ensaio, realizado numa espécie de simulador laboratorial de tráfego, determina-se o teor de ligante máximo para uma lama asfáltica ou um microrrevestimento. O procedimento emprega um corpo-de-prova de 50mm de largura por 375mm de comprimento que é compactado com 1.000 ciclos com carga de 57kg no equipamento (Figura 5.36). Após a compactação, o corpo-de-prova é lavado, seco e pesado. Coloca-se então 300g de areia sobre o corpo-de-prova, que é submetido a mais 100 ciclos. O corpo-de-prova é removido mais uma vez e pesado. O aumento de massa devido à adesão da areia é anotado. O valor máximo aceitável de aumento de massa é de 538g/m2. Wet Stripping Test (WST) Este ensaio consiste em submeter um corpo-de-prova de 6 ou 8mm de espessura e 60mm de diâmetro da mistura curada à água em ebulição por 3 minutos. Após a amostra ser retirada da água, observa-se quanto da superfície do agregado continuou recoberta por asfalto. Este valor é expresso em porcentagem. O valor mínimo estabelecido pela norma é de 90%. 270 Pavimentação asfáltica: formação básica para engenheiros (a) LWT – vista geral (b) LWT – detalhe Figura 5.36 Exemplo de equipamento LWT A dosagem do microrrevestimento pode ainda utilizar dois outros ensaios em adição ao que vem sendo usado para dosagem da lama asfáltica: l teste de coesão; l teste de Schulze-Breuer e Ruck. Teste de coesão O teste de coesão é usado para classificar o microrrevestimento por tempo de cura e tempo de tráfego e otimizar a quantidade de fíler empregada na mistura. Tempo de cura é o tempo necessário para que uma toalha de papel pressionada sobre a superfície do microrrevestimento não fique manchada por emulsão livre. O coesímetro – Figura 5.37(a) – é um aparelho que aplica uma pressão de 200kPa no corpo-de-prova para a realização do ensaio. O procedimento de ensaio consiste em colocar o corpo-de-prova no coesímetro, aplicar a carga, colocar o torquímetro no local apropriado – Figura 5.37(b), girá-lo num arco de 90° a 120° e medir o torque resultante – Figura 5.37(c). Uma mistura é definida como de cura rápida se obtém no corpo-de-prova um torque de 1,2N.m quando ensaiado entre 20 e 30 minutos depois de moldado. Uma mistura que desenvolve 1,96N.m de torque quando ensaiada em 60 minutos após a moldagem é classificada como de tráfego rápido. Um torque de 1,2N.m é considerado como a coesão necessária na qual a mistura está “curada”, resistente à água e não pode ser misturada outra vez. O torque de 1,96N.m representa coesão suficiente para abertura ao tráfego. Teste de Schulze-Breuer e Ruck Este ensaio é uma checagem final de compatibilidade entre o asfalto e o agregado de 0 a 2mm. São utilizados corpos-de-prova de 30mm de diâmetro por 30mm de espessura (Figura 5.38). O corpo-de-prova é fabricado com agregado misturado a 8,2% de asfalto que é compactado num equipamento apropriado, sendo então submerso em água por seis dias e depois pesado para o cálculo da absorção. Dosagem de diferentes tipos de revestimento 271 (a) Coesímetro (b) Ensaio em andamento (c) Verificação do torque Figura 5.37 Exemplo de teste de coesão (a) Colocação do material para a confecção do corpo-de-prova (b) Compactação do corpo-de-prova (c) Corpo-de-prova na mão do técnico e equipamentos para sua confecção Figura 5.38 Exemplo de confecção de corpo-de-prova para o ensaio Schulze-Breuer e Ruck 272 Pavimentação asfáltica: formação básica para engenheiros O corpo-de-prova é então colocado em um tubo com água e encaixado no equipamento (Figura 5.39). Após ser submetido a 3.600 ciclos, é pesado novamente para o cálculo de perda por abrasão. O corpo-de-prova é colocado mais uma vez em água, desta vez em ebulição, e deixado lá por 30 minutos. Depois é pesado e sua massa anotada como um percentual da massa quando saturado, no início do ensaio. Este percentual equivale à coesão a alta temperatura, também denominada de integridade. O corpo-de-prova é então seco ao ar por 24 horas e examinado para averiguar o percentual de partículas de fíler que está totalmente encoberto com asfalto. Este percentual é considerado como a adesão. Cada uma destas propriedades (absorção, perda por abrasão, integridade e adesão) possui um peso estipulado para identificar o melhor asfalto para cada jazida de agregados. A International Slurry Surfacing Association (ISSA) recomenda um mínimo de 11 pontos para considerar a combinação asfalto-agregado como aceitável. (a) Corpo-de-prova dentro do tubo com água (b) Tubo sendo colocado no equipamento (c) Vista geral do equipamento Figura 5.39 Exemplo de equipamento para ensaio Schulze-Breuer e Ruck Dosagem de diferentes tipos de revestimento 273 5.7.2 Dosagem de microrrevestimento Segundo a DNER-ES 389 (1999), a dosagem adequada de microrrevestimento asfáltico a frio é realizada com base nos ensaios recomendados pela ISSA (TB 100, TB 109 e TB 114). Um ajuste de dosagem dos componentes pode ser feito nas condições de campo, antes do início dos serviços. A composição granulométrica da mistura de agregados deve satisfazer os requisitos da Tabela 5.26. Tabela 5.26 Requisitos para agregados usados em microrrevestimento asfáltico a frio (DNIT 035/2005-ES) Peneira Porcentagem em peso, passando Tolerância* ASTM (mm) I II III 1/2” 12,50 – – 100 – 3/8” 9,50 100 100 85 – 100 ±5 no 4 4,76 90 – 100 70 – 90 60 – 87 ±5 no 8 2,36 65 – 90 45 – 70 40 – 60 ±5 no 16 1,18 45 – 70 28 – 50 28 – 45 ±5 no 30 0,60 30 – 50 19 – 34 19 – 34 ±5 no 50 0,33 18 – 30 12 – 25 14 – 25 ±5 n 100 0,15 10 – 21 7 – 18 8 – 17 ±3 n 200 0,075 5 – 15 5 – 15 4–8 ±2 7,5 – 13,5 6,5 – 12,0 5,5 – 7,5 ±0,3 Fíler, % em peso do agregado 0–3 0–3 0–3 – Polímero, % em peso do asfalto residual 3 mín. 3 mín. 3 mín. – Taxa de aplicação, kg/m2 5 – 19 8 – 16 15 – 30 – 4 – 15 6 – 20 12 – 37 – o o Asfalto residual, % em peso do agregado Espessura, mm Utilização Áreas urbanas e aeroportos Rodovias de tráfego pesado e trilhas de roda Regularização de rodovias e rodovias de tráfego pesado *As tolerâncias constantes na tabela são permitidas desde que os limites da faixa não sejam ultrapassados. No que diz respeito aos agregados deste tipo de revestimento, ainda segundo a DNIT035/2005-ES, devem ser constituídos de areia, pó-de-pedra, ou mistura de ambos. Suas partículas devem ser resistentes e apresentar moderada angulosidade, livre de torrões e argila, substâncias nocivas e apresentar as seguintes características: l abrasão Los Angeles ≤ 40% (DNER-ME 035); l durabilidade, perda < 12% (DNER-ME 089); l equivalente de areia ≥ 55% (DNER-ME 054); l adesividade. 274 Pavimentação asfáltica: formação básica para engenheiros Exemplo – Dosagem de microrrevestimento O presente exemplo contém a dosagem de um microrrevestimento de uma forma executada na prática por uma empresa nacional. Primeiramente, determinam-se os teores dos agregados de modo a enquadrar o micro numa faixa específica, neste exemplo na Faixa II do DNIT. A Tabela 5.27 apresenta a composição dos agregados, suas respectivas proporções e o devido enquadramento da faixa de projeto na faixa desejada. Tabela 5.27 Composição dos agregados para microrrevestimento Peneira Pó-depedra Pedrisco Cal CH1 Faixa de projeto FAIXA II DNIT 035/2005-ES 69,0% 30,0% 1,0% %mín. Alvo %máx. %mín. %máx. 3/8” 100,0 100,0 100,0 100,00 100,00 100,00 100,0 100,0 nº 4 99,5 18,7 100,0 70,27 75,27 80,27 70,0 90,0 nº 8 74,5 2,2 100,0 48,07 53,07 58,07 45,0 70,0 nº 16 51,1 1,6 100,0 31,74 36,74 41,74 28,0 50,0 nº 30 36,4 1,3 100,0 21,51 26,51 31,51 19,0 34,0 nº 50 26,5 1,1 98,8 15,60 19,60 23,60 12,0 25,0 nº 100 18,5 0,9 95,1 10,99 13,99 16,99 7,0 18,0 nº 200 12,2 0,6 89,6 7,49 9,49 11,49 5,0 15,0 O equivalente de areia do agregado foi determinado de acordo com DNER-ME 054, sendo igual a 70,8%. Foi realizado então o ensaio de azul-de-metileno na fração fina do agregado, de acordo com a norma da ISSA-TB 145 (NBR 14949/2003), sendo o resultado 4,0mg/g de agregado. A partir da composição determinada, e considerando-se 0,5% de aditivo, definiram-se então cinco teores (% em massa) de uma emulsão asfáltica com polímero com resíduo igual a 62,09%. No exemplo, estes teores são 8,0; 9,0; 10,0; 11,0 e 12,0%. Em seguida, realizaram-se os ensaios mecânicos descritos anteriormente: (i) desgaste por abrasão úmida – WTAT (ISSA-TB 100, NBR 14746/2001) e (ii) adesão de areia – LWT (ISSA-TB 109, NBR 14841/2002). Os resultados são mostrados na Tabela 5.28 e na Figura 5.40. O ponto resultante do cruzamento das duas curvas é o teor ótimo, neste caso 9,2%, correspondendo a um WTAT e a um LWT de 270,3g/m2, conforme indicado no gráfico. Tabela 5.28 Resultados dos ensaios mecânicos em microrrevestimento Teor de emulsão, % em massa 8,0 9,0 10,0 11,0 12,0 Desgaste, WTAT, g/m 520,1 294,8 167,3 88,1 26,7 231,7 261,4 319,8 382,9 455,2 2 Adesão de areia, LWT, g/m 2 Dosagem de diferentes tipos de revestimento 275 Figura 5.40 Definição do teor ótimo do microrrevestimento Além dos dois referidos ensaios ainda foram utilizados os seguintes procedimentos de dosagem nos cinco teores de emulsão: l ISSA-TB 109: deslocamento vertical (Dv) e deslocamento lateral (Dl); no exemplo não foram encontrados deslocamentos; l ISSA-TB 114: teste de deslocamento úmido (Wet Stripping Test – WST), cujo resultado foi 98% nos cinco teores; l NBR 14757 – determinação da adesividade de mistura. Apenas no teor ótimo, 9,2% de emulsão, foi então realizado o ensaio de coesão (ISSA-TB 139, NBR 14798/2002), tendo no exemplo sido encontrados os resultados apresentados na Tabela 5.29. Tabela 5.29 Dados de coesão no teor ótimo Tempo de cura, minutos 30,0 60,0 90,0 Coesão, kg.cm 15,0 22,0 26,0 Requisito ISSA-TB 139, kg.cm 12,0 mín. 20,0 mín. – O resumo das informações da dosagem do microrrevestimento do exemplo em questão é fornecido na Tabela 5.30. 276 Pavimentação asfáltica: formação básica para engenheiros Tabela 5.30 Cálculo dos índices em função do teor ótimo de emulsão Índices Exemplo de dosagem Teor ótimo – emulsão, % 9,2 Teor ótimo – residual de asfalto, % 5,7 WTAT – Desgaste, g/m 270,30 2 LWT – Adesão de areia, g/m 270,30 WST – Deslocamento úmido, % 98,00 LWT – Deslocamento vertical, % – LWT – Deslocamento lateral, % – 2 5.7.3 Dosagem de lama asfáltica De acordo com o DNER (1998), a dosagem de uma lama asfáltica visa determinar, para uma composição de agregados predefinida, os teores ótimos de emulsão e água a serem incorporados à mistura. As etapas do processo são descritas a seguir. (a)Seleção da faixa granulométrica: a definição da faixa a ser utilizada é orientada, basicamente, pelo estado de superfície do pavimento a ser tratado (fissuração, desgaste, deformações), ou em última instância, pela espessura e textura desejadas para a lama asfáltica. (b)Composição da mistura agregado + fíler: em função dos materiais disponíveis, devese estudar a composição mais favorável, tendo em vista o enquadramento na faixa granulométrica desejada. Deve-se analisar a conveniência do emprego de areia e fíler na mistura. (c)Definição do teor ótimo de emulsão: é possível estimar o teor ótimo provável a partir da aplicação da fórmula de Duriez, a qual leva em consideração a superfície específica dos agregados que compõem a mistura e um parâmetro designado módulo de riqueza, que é função da faixa selecionada. As expressões de cálculo são as seguintes: (5.50) (5.51) (5.52) Onde: E = superfície específica da mistura de agregados + fíler, m/kg; P2 = massa do material retido entre as peneiras 1/2” – N° 4; P1 = massa do material retido entre as peneiras Nº 4 – Nº 10; S3 = massa do material retido entre as peneiras Nº 10 – Nº 40; S2 = massa do material retido entre as peneiras Nº 40 – Nº 80; S1 = massa do material retido entre as peneiras Nº 80 – Nº 200; Dosagem de diferentes tipos de revestimento 277 F = massa do material passante na peneira Nº 200; L = teor residual de asfalto, %; Le = teor de emulsão, %; r = resíduo de emulsão, %; k = módulo de riqueza, com os seguintes valores correspondentes às Faixas I (k = 7), II (k = 6), III (k = 5 a 6) e IV (k = 4). Como orientação, o DNER (1998) apresenta os limites esperados para o teor ótimo de emulsão, expressos em relação à massa total de agregados, para cada uma das faixas da ES-P 24/91 do DER/PR – Tabela 5.31. Tabela 5.31 Limites do teor de emulsão para faixas do DER/PR Faixa I II III IV Teor de emulsão, % 16 – 20 14 – 18 12 – 16 8 – 12 (d)Definição do teor ótimo de água: a quantidade ótima de água deve ser aquela que permita o máximo em trabalhabilidade, sem ocorrência de escorrimento. Um exagerado teor de água tende a provocar a sedimentação dos finos e a flotação da emulsão asfáltica, resultando em superfície exsudada e altamente derrapante sob condições chuvosas. O teor de água está, também, vinculado ao tempo da cura da massa na pista, uma quantidade maior de água implicando maior tempo de cura. A definição do teor ótimo de água é procedida pela análise da trabalhabilidade/consistência da massa, executando-se misturas com o teor teórico da emulsão previamente determinado e diversos teores de água. (e)Definição do teor ótimo de emulsão: o ajuste da dosagem e a conseqüente definição de teor ótimo de emulsão são efetuados pelo emprego do WTAT, de acordo com a seguinte seqüência: 1. Moldar três corpos-de-prova, na umidade ótima predefinida para o teor ótimo teórico de emulsão e para teores 1% e 2%, acima e abaixo deste teor. 2. Submeter cada um dos corpos-de-prova ao WTAT, calculando a média das perdas por desgaste obtidas para cada teor. 3. Mediante análise visual das condições de envolvimento, textura e trabalhabilidade, e da exigência de obtenção de perdas por desgaste no WTAT iguais ou inferiores a 0,10g/cm², definir o teor ótimo de emulsão. (f) Apresentação da dosagem: a composição final da mistura deverá ser apresentada considerando-se a mistura agregados + fíler como sendo 100%, e indicando os teores de água e emulsão asfáltica a adicionar. Como exemplo, o DNER (1998) apresenta o resumo da dosagem de uma lama asfáltica, conforme indica (i) a composição da mistura (em massa) abaixo e (ii) a granulometria do projeto e faixa de trabalho apresentadas na Tabela 5.32. 278 Pavimentação asfáltica: formação básica para engenheiros Areia = 50,0%; Pó-de-pedra = 42,0%; Cimento Portland = 8,0%; Total (1) = 100,0% Água a adicionar = 8,0%; Emulsão RL-1C = 18,0%; Total (2) = 126,0% Tabela 5.32 Granulometria do projeto e faixa de trabalho Peneira Porcentagem em massa, passando ASTM mm Mistura Faixa de trabalho Faixa III (DNER-ES 314/97) 3/8” 9,50 100 100 100 nº 4 4,80 92 86 – 98 90 – 100 nº 8 2,40 76 70 – 82 65 – 90 nº 16 1,20 58 52 – 64 45 – 70 nº 30 0,60 40 34 – 46 30 – 50 nº 50 0,30 22 16 – 28 18 – 30 nº 100 0,15 15 12 – 18 10 – 21 nº 200 0,075 8 5 – 11 5 – 15 Exemplo – Dosagem de lama asfáltica Procedimento semelhante ao do microrrevestimento é usado para a dosagem de uma lama asfáltica, conforme é mostrado no exemplo a seguir, também obtido da experiência prática de empresa nacional. Determinam-se os teores dos agregados de modo a enquadrar agora a lama numa faixa específica. Neste exemplo uma composição de pó e pedrisco apenas é suficiente para o enquadramento na Faixa IV do DAER-ES-P 20/91. A Tabela 5.33 apresenta as informações relativas à granulometria. Tabela 5.33 Composição dos agregados para lama asfáltica Peneira Pó-de-pedra + pedrisco Faixa IV – DAER-ES-P 20/91 100% %mín. %máx. 3/8” 100,00 100 100 Nº 4 98,40 82 100 Nº 8 92,70 70 95 Nº 16 56,40 40 64 Nº 30 40,60 28 50 Nº 50 26,30 15 30 Nº 100 18,60 8 20 Nº 200 13,40 5 15 O equivalente de areia do agregado foi determinado, encontrando-se 67,1%. O ensaio de azul-de-metileno apontou 9,0mg/g de agregado. Definiram-se então cinco teores (% em massa) de uma emulsão asfáltica, no exemplo, uma emulsão RL-1C sem qualquer aditivo, nos teores 9,0; 10,0; 11,0; 12,0 e 13,0%. Dosagem de diferentes tipos de revestimento 279 Os resultados de WTAT e LWT são mostrados na Tabela 5.34 e na Figura 5.41, sendo o ponto de intersecção das duas curvas o teor ótimo, neste caso 11,1%, correspondendo a um WTAT e a um LWT de 390g/m2. Estes resultados estão de acordo com a ISSA (2005b), que recomenda um máximo de 538g/m2 para a adesão de areia no LWT e um máximo de 807g/m2 para o desgaste após uma hora no WTAT. Tabela 5.34 Resultados dos ensaios mecânicos em lama asfáltica Teor de emulsão, % em massa 9,0 10,0 11,0 12,0 13,0 Desgaste, WTAT, g/m2 865,0 578,2 398,4 301,0 244,5 300,2 333,8 386,4 440,8 486,7 Adesão de areia, LWT, g/m 2 Figura 5.41 Definição do teor ótimo da lama asfáltica Além desses dois ensaios, ainda é realizado o teste de deslocamento úmido (Wet Stripping Test – WST), cujo resultado foi 98% nos cinco teores. Este resultado está também de acordo com o recomendado pela ISSA (2005b) que é um mínimo de 90%. O resumo das informações de dosagem da lama asfáltica do exemplo em questão é fornecido na Tabela 5.35. Tabela 5.35 Cálculo dos índices em função do teor ótimo de emulsão Índices 280 Exemplo de dosagem Teor ótimo – emulsão, % 11,1 WTAT – Desgaste, g/m 390,0 2 LWT – Adesão de areia, g/m2 390,0 WST – Deslocamento úmido, % 98,00 LWT – Deslocamento vertical, % – LWT – Deslocamento lateral, % – Pavimentação asfáltica: formação básica para engenheiros BIBLIOGRAFIA CITADA E CONSULTADA AASHTO – AMERICAN ASSOCIATION OF STATE HIGHWAY AND TRANSPORTATION OFFICIALS. T 305: determination of draindown in uncompacted asphalt mixtures. USA, 1997. . PP 35: practice evaluation of Superpave giratory compactor. USA, 1998. . T 209: standard test method for theoretical maximum specific gravity and density of bituminous paving mixtures. USA, 1999. . T 166: bulk specific gravity of compacted bituminous mixtures using saturated surface-dry specimens. USA, 2000. . T 283: standard method of test for resistance of compacted asphalt mixtures to moisture-induced damage. USA, 2003. . T 319: quantitative extraction and recovery of asphalt binder from asphalt mixtures. USA, 2003. . T 312: preparing and determining the density of the hot-mix asphalt (HMA) specimens by means of the Superpave Gyratory Compactor. USA, 2003. ABEDA – ASSOCIAÇÃO BRASILEIRA DE EMPRESAS DISTRIBUIDORAS DE ASFALTO. Manual básico de emulsões asfálticas. Soluções para pavimentar sua cidade. 1. ed. Rio de Janeiro: ABEDA, 2001. ABNT – ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 12891: dosagem de betuminosas pelo método Marshall. Rio de Janeiro, 1993. . NBR 14746: microrrevestimentos a frio e lama asfáltica: determinação de perda por abrasão úmida (WTAT). Rio de Janeiro, 2001. . NBR 14757: microrrevestimentos e lamas asfálticas: determinação da adesividade de misturas. Rio de Janeiro, 2001. . NBR 14798: microrrevestimentos asfálticos: determinação da coesão e características da cura pelo coesímetro. Rio de Janeiro, 2002. . NBR 14841: microrrevestimentos a frio: determinação do excesso de asfalto e adesão de areia pela máquina LWT. Rio de Janeiro, 2002. . NBR 14949: microrrevestimentos asfálticos: caracterização da fração fina por meio da absorção de azul-de-metileno. Rio de Janeiro, 2003. . NBR 15087: misturas asfálticas: determinação da resistência à tração por compressão diametral. Rio de Janeiro, 2004. . NBR 15140: misturas asfálticas: determinação do desgaste por abrasão Cantabro. Rio de Janeiro, 2004. . NBR 14594: emulsões asfálticas catiônicas: especificação. Rio de Janeiro, 2005. ALDIGUERI, D.R.; SILVEIRA, M.A.; SOARES, J.B. Estudo comparativo entre compactação manual e automática de misturas asfálticas. In: REUNIÃO ANUAL DE PAVIMENTAÇÃO, 33., 2001, Florianópolis. Anais... Rio de Janeiro: ABPv, 2001. v. 1, p. 804-813. ANP – AGÊNCIA NACIONAL DE PETRÓLEO. Portaria DNC n. 5, de 18 de fevereiro de 1993. APRG. Selection and design of asphalt mixes: Australian Provisional Guide. Austroads APRG Report n. 18 published May 1997, updated 1998 and March 1999. ARRB Transport Research, 1997. ASPHALT INSTITUTE. The asphalt handbook. Manual Series, n. 4 (MS-4), College Park, 1956. p. 46-8. . Mix design methods for asphalt concrete and other hot-mix types. Manual series n. 2, 1995. ASTM – AMERICAN SOCIETY FOR TESTING AND MATERIALS. C 127: standard test method for density, relative density (specific gravity), and absorption of coarse aggregate. USA, 1988. Dosagem de diferentes tipos de revestimento 281 . D 5002: standard test method for density and relative density of crude oils by digital density analyzer. USA, 1994. . D 1856: standard test method for recovery of asphalt from solution by Abson method. USA, 1995. . C 128: standard test method for density, relative density (specific gravity), and absorption of fine aggregates. USA, 1997. . C 1252: standard test method for uncompacted void content of fine aggregate (as influenced by particle shape, surface texture, and grading). USA, 1998. . D 4791: standard test method for flat particles, elongated particles, or flat and elongated particles in coarse aggregate. USA, 1999. . D 2041: standard test method for theoretical maximum specific gravity and density of bituminous paving mixtures. USA, 2000. . D 2726: standard test method for bulk specific gravity and density of non-absorptive compacted bituminous mixtures. USA, 2000. . D 2172: standard test methods for quantitative extraction of bitumen from bituminous paving mixtures. USA, 2001. . D 5581: standard test method for resistance to plastic flow of bituminous mixtures using Marshall apparatus (6 inch-diameter specimen). USA, 2001. . D 1188: standard test method for bulk specific gravity and density of compacted bituminous mixtures using paraffin-coated specimens. USA, 2002. BUCHANAN, M.S.; BROWN, E.R. Effect of Superpave gyratory compactor type on compacted hot mix asphalt density. In: ANNUAL MEETING OF THE TRANSPORTATION RESEARCH BOARD, 80., 2001, Washington. BUKOWSKI, J.R. Guidelines for the design of Superpave mixtures containing reclaimed asphalt pavements (RAP). March 1997. Disponível em: <http://www.utexas.edu/research/superpave/articles/rap.html>. Acesso em: 01 ago. 2006. CASTELO BRANCO, V.T.F.; ARAGÃO, F.T.S.; SOARES, J.B. Caracterização mecânica de misturas asfálticas dosadas em laboratório e em uma usina do tipo drum mixer. In: REUNIÃO ANUAL DE PAVIMENTAÇÃO, 35., 2004, Rio de Janeiro. Anais... Rio de Janeiro: ABPv, 2004. CASTRO NETO, A.M. Determinação da densidade máxima teórica de misturas betuminosas. In: REUNIÃO ANUAL DE PAVIMENTAÇÃO, 30., 1996, Salvador. Anais... Salvador: ABPv, 1996. v. 1, p. 35-60. CASTRO NETO, A.M. Proposta de dosagem de concreto betuminoso reciclado a quente. 2000. 112 f. Dissertação (Mestrado) – Escola Politécnica, Universidade de São Paulo, São Paulo, 2000. COELHO, W.; SÓRIA, M.H.A. Variabilidade dos resultados do método Marshall. In: ENCONTRO DE ASFALTO, 11., 1992, Rio de Janeiro. Anais... Rio de Janeiro: IBP, 1992. DAER RS – DEPARTAMENTO AUTÔNOMO DE ESTRADAS DE RODAGEM DO RIO GRANDE DO SUL. EL 108/01: determinação do índice de lameralidade. Porto Alegre, 2001. 4p. DNER – DEPARTAMENTO NACIONAL DE ESTRADAS DE RODAGEM. ME 089: agregados: avaliação da durabilidade pelo emprego de soluções de sulfato de sódio ou de magnésio. Rio de Janeiro, 1994. . ME 107: mistura betuminosa a frio, com emulsão asfáltica: ensaio Marshall. Rio de Janeiro, 1994. . ME 117: mistura betuminosa: determinação da densidade aparente. Rio de Janeiro, 1994. . ME 043: misturas betuminosas a quente: ensaio Marshall para misturas betuminosas. Rio de Janeiro, 1995. 282 Pavimentação asfáltica: formação básica para engenheiros . ME 084: agregado miúdo: determinação da densidade real. Rio de Janeiro, 1995. . ME 193: materiais betuminosos líquidos e semi-sólidos: determinação da densidade e da massa específica. Rio de Janeiro, 1996. . Especificações gerais para obras rodoviárias do DNER: pavimentos flexíveis. Rio de Janeiro: DNER, 1997. . ES 310: pavimentação: tratamento superficial triplo. Rio de Janeiro, 1997. . ES 319: pavimentação: concreto betuminoso reciclado a quente no local. Rio de Janeiro, 1997. . ME 054: equivalente de areia. Rio de Janeiro, 1997. . ME 153: agregados em estado compactado seco: determinação da massa específica aparente. Rio de Janeiro, 1997. . Manual de reabilitação de pavimentos asfálticos. Rio de Janeiro: DNER, 1998. . Pesquisa e asfalto modificado por polímero: relatório Final, tomos I, II e III. Rio de Janeiro: DNER, 1998. . ME 035: agregados: determinação da abrasão Los Angeles. Rio de Janeiro, 1998. . ME 081: agregados: determinação da absorção e da densidade de agregado graúdo. Rio de Janeiro, 1998. . ES 386: pavimentação: pré-misturado a quente com asfalto polímero: camada porosa de atrito. Rio de Janeiro, 1999. . ES 389: pavimentação: microrrevestimento asfáltico a frio com emulsão modificada por polímero. Rio de Janeiro, 1999. DNIT — DEPARTAMENTO NACIONAL DE INFRA-ESTRUTURA DE TRANSPORTES. DNIT 031/2004 - ES: pavimentação: concreto asfáltico. Rio de Janeiro, 2004. . DNIT 035/2005 – ES: microrrevestimento asfáltico. Rio de Janeiro, 2005. EUROPEAN STANDARDS. EN 12697-5: bituminous mixtures: test method for hot mix asphalt: determination of the maximum density. 2002. ESPÍRITO SANTO, N.R.; REIS, R.M. Microconcreto asfáltico a frio – uma técnica alternativa para tratamento de superfície. In: ENCONTRO DE ASFALTO, 12., 1994, Rio de Janeiro. Anais... Rio de Janeiro: IBP, 1994. FHWA – FEDERAL HIGHWAY ADMINISTRATION. State of the practice, design, construction, and performance of micro-surfacing. FHWA-SA-94-051, 1994. . Background of Superpave asphalt mixture design and analysis. FHWA-SA-95-003, 1995. FRANCKEN, L.; EUSTACCHIO, E.; ISACSSON, U.; PARTL, M.N. Recent activities of RILEM TC 152 – PBM – perfomance of bituminous materials. In: INTERNATIONAL CONFERENCE ON ASPHALT PAVEMENT, 8., 1997, Seattle, USA. HAFEZ, I.H.; WITCZAK, M.W. Comparison of Marshall and Superpave level I mix design for asphalt mixes. Transportation Research Record, n. 1.492, 1995. HARMAN, T.; BUKOWSKI, J.R.; MOUTIER, F.; HUBER, G.; MCGENNIS, R. The history and future challenges of gyratory compaction 1939 to 2001. In: ANNUAL MEETING OF THE TRANSPORTATION RESEARCH BOARD, 81., 2002, Washington. HEIDE, J.P.J.; NICHOLLS, J.C. Harmonized European test methods. Performance testing and evaluation of bituminous materials. PTEBM’03. In: INTERNATIONAL RILEM SYMPOSIUM, 6., Zurich, 2003. HINRICHSEN, J. A comparison of four brands of Superpave gyratory compactors. In: ANNUAL MEETING OF TRANSPORTATION RESEARCH BOARD, 80., 2001, Washington. INSTITUTO DE ASFALTO. Manual de asfalto. Série do Manual n. 4 (MS-4), 1989. ISSA – INTERNATIONAL SLURRY SURFACING ASSOCIATION. ISSA TB-145: test method for Dosagem de diferentes tipos de revestimento 283 determination of methylene blue absorption value (mbv) of mineral aggregate fillers and fines. USA, 1989. . ISSA TB-100: test method number T-100 for wet track abrasion of slurry seals. USA, 1990. . ISSA TB-109: test method for measurement of excess asphalt in bituminous by use of a loaded wheel tester and sand adhesion. USA, 1990. . ISSA TB-114: wet stripping test for cured slurry seal mixes. USA, 1990. . Recommended performance guidelines for micro-surfacing – A 143 (Revised). USA, 2005a. . Recommended performance guidelines for emulsified asphalt slurry seal – A 105 (Revised). USA, 2005b. JACKSON, N.M.; CZOR, L.J. 100-mm-diameter mold used with Superpave gyratory compactor. Journal of Materials in Civil Engineering, 2003. JOOSTE, F.J.; TAUTE, A.; VERHAEEGHE, B.M.J.A.; VISSER, A.T.; MYBURGH, O.A. A new hot mix design method for Southern Africa. In: WORLD OF ASPHALT PAVEMENTS CONFERENCE, 2000, Sidney. KANDHAL, P.S.; BROWN, E.R. Comparative evaluation of 4-inch and 6-inch diameter specimens for testing large stone mixes. NCAT Rep., Auburn, n. 90-5, 1990. KANDHAL, P.S.; FOO, K.Y. Designing recycled hot mix asphalt mixtures using Superpave technology, progress of Superpave – evaluation and implementation. ASTM STP 1322. Robert N. Jester (Ed.), 1997. KANDHAL, P.S.; KOEHLER, W.S. Marshall mix design method: current practices. Proceedings Association of Asphalt Paving Technologists Technical Sessions, San Antonio, v. 54, 1985. LARSEN, J. Tratamento superficial na conservação e construção de rodovias. Rio de Janeiro: ABEDA, 1985. MARQUES, G.L.O. Utilização do módulo de resiliência como critério de dosagem de mistura asfáltica; efeito da compactação por impacto e giratória. 2004. 480 f. Tese (Doutorado) – Coordenação dos Programas de Pós-graduação de Engenharia, Universidade Federal do Rio de Janeiro, Rio de Janeiro, 2004. MCDANIEL, R.; ANDERSON, R.M. Incorporation of reclaimed asphalt pavement in the Superpave system. Final report for National Cooperative Highway Research Program, Transportation Research Board – National Research Council. USA, 2000. . Recommended use of reclaimed asphalt pavement in the Superpave mix design method: technician’s manual. NCHRP Report, n. 452, 2001. MCGENNIS, R.B.; ANDERSON, R.M.; PERDOMO, D.; TURNER, P. Issues pertaining to use of Superpave gyratory compactor. Transportation Research Record, n. 1543, Washington, p. 117-25, 1996. MOREIRA, H.S.; SOARES, J.B. Reciclagem a frio em pavimentos asfálticos no estado do Ceará. Projeto de graduação em Engenharia Civil. Universidade Federal do Ceará. 2002. MOTTA, L.M.G. Contribuição para a estimativa do módulo resiliente de misturas asfálticas. In: ENCONTRO DE ASFALTO, 14., 1998, Rio de Janeiro. Anais... Rio de Janeiro: IBP, 1998. MOTTA, L.M.G.; LEITE, L.M.F. Efeito do fíler nas características mecânicas das misturas asfálticas. In: CONGRESSO PANAMERICANO DE ENGENHARIA DE TRÂNSITO E TRANSPORTES, 11., 2000, Brasil. p. 09-19. MOTTA, L.M.G.; TONIAL, I.; LEITE, L.M.; CONSTANTINO, R.S. Princípios do projeto e análise Superpave de misturas asfálticas. Rio de Janeiro: IBP, 1996. MOURÃO, F.A.L. Misturas asfálticas de alto desempenho tipo SMA. 2003. 151 f. Dissertação (Mestrado) — Coordenação dos Programas de Pós-graduação de Engenharia, Universidade Federal do Rio de Janeiro, Rio de Janeiro, 2003. 284 Pavimentação asfáltica: formação básica para engenheiros MOUTHROP, J.S.; HICKS, R.G.; BALLOU, W.R. Emulsion: the future of pavement maintenance? Asphalt Contractor Magazine, Feb. 1997. NAPA – NATIONAL ASPHALT PAVEMENT ASSOCIATION. NAPA TAS-14: mix design techniques: part I: Instructors Manual. 1982. . Design and construction SMA mixtures: state of the practice. 1999. 43p. NCHRP – NATIONAL COOPERATIVE HIGHWAY RESEARCH PROGRAM. Incorporation of reclaimed asphalt pavement in the Superpave system. NCHRP 9-12. 2000. PINHEIRO, J.H.M. Incorporação de borracha moída de pneus em misturas asfálticas de diferentes granulometrias (processos úmido e seco). 2004. 124 f. Dissertação (Mestrado) – Programa de Mestrado em Engenharia de Transportes, Universidade Federal do Ceará, 2004. PINTO, S. Materiais pétreos e concreto asfáltico: conceituação e dosagem. Rio de Janeiro: IME, 1996. . Tratamento superficial betuminoso. Rio de Janeiro: IME, 2004. ROBERTS, F.L.; KANDHAL, P.S.; BROWN, E.R.; LEE, D-Y.; KENNEDY, T.W. Hot mix asphalt materials, mixture, design, and construction. 2. ed. Lanham: Napa Education Foundation, 1996. ROBERTS, F.L.; MOHAMMAD, L.N.; WANG, L.B. History of hot mix asphalt mixture design in the United States. Journal of Materials in Civil Engineering, July/Aug. 2002. SANTANA, H. Manual de pré-misturados a frio. Rio de Janeiro: IBP/Comissão de Asfalto, 1993. SHRP – STRATEGIC HIGHWAY RESEARCH PROGRAM. Superior performing asphalt pavements (Superpave): the product of SHRP Asphalt Research Program. SHRP A-410. Washington: National Research Council, 1994a. . The Superpave mix design system manual of specifications, test methods, and practices. SHRP A-379. Washington: National Research Council, 1994b. SILVEIRA, M.A. Estudo de adição de polímero em areia-asfalto a frio. 1999. 103 f. Dissertação (Mestrado) – Escola de Engenharia de São Carlos, Universidade de São Paulo, São Carlos, 1999. SOARES, J.B.; MOTTA, L.M.; NÓBREGA, L.M.; LEITE, L.M.; PAIVA, J.A.A.; NOBRE JR., E.F. Estudo comparativo de cimentos asfálticos de petróleo na pista experimental do Ceará. In: CONGRESSO DE PESQUISA E ENSINO EM TRANSPORTES, 12., 1998, Fortaleza. Anais... Fortaleza: ANPET, 1998. v. 1, p. 590-601. SOARES, J.B.; MOTTA, L.M.; BRANCO, J.V.C. Efeito da consistência do CAP no teor ótimo e nas propriedades das misturas asfálticas. In: CONGRESSO DE PESQUISA E ENSINO EM TRANSPORTES, 13., 1999, São Carlos. Anais... São Carlos: ANPET, 1999. v. 1, p. 11525. SOARES, J.B.; MOTTA, L.M.; SOARES, R.F. Análise de bacias deflectométricas para o controle de construção de pavimentos asfálticos. In: CONGRESSO DE PESQUISA E ENSINO EM TRANSPORTES, 14., 2000, Gramado. Anais... Gramado: ANPET, 2000. TUCHUMANTEL JR., O. Influência da umidade de compactação no PMF – denso. In: ENCONTRO DE ASFALTO, 10., 1990, Rio de Janeiro. Anais... Rio de Janeiro: IBP, 1990. VANISCOTTE, J.C.; DUFF, M. Determination des dosages mayens en gravillons d’enduits superciales. Bulletin de Liason des Laboratoires des Ponts et Chaussées, n. 94, 1978a. . Enduits superciales – determination rapide de dosages en granulat. Bulletin de Liason des Laboratoires des Ponts et Chaussées, n. 105, 1978b. VASCONCELOS, K.L. Comportamento mecânico de misturas asfálticas a quente dosadas pelas metodologias Marshall e Superpave com diferentes granulometrias. 2004. 149 f. Dis- Dosagem de diferentes tipos de revestimento 285 sertação (Mestrado) – Programa de Mestrado em Engenharia de Transportes, Universidade Federal do Ceará, 2004. VASCONCELOS, K.L.; SOARES, J.B.; LEITE, L.M. Influência da densidade máxima teórica na dosagem de misturas asfálticas. In: CONGRESSO DE PESQUISA E ENSINO EM TRANSPORTES, 17., 2003, Rio de Janeiro. Anais... Rio de Janeiro: ANPET, 2003. v. 1. p. 5-17. WANG, J.N.; KENNEDY, T.W.; MCGENNIS, R.B. Volumetric and mechanical performance of Superpave mixtures. Journal of Materials in Civil Engineering, Aug. 2000. WHITE, T.D. Marshall procedures for design and quality control of asphalt mixtures. Proceedings Association of Asphalt Paving Technologists Technical Sessions, San Antonio, v. 54, 1985. WHITEOAK, D. Shell bitumen handbook. 1991. YILDIRIM, Y.; SOLAIMANIAN, M.; MCGENNIS, R.B.; KENNEDY, T.W. Comparative analyses of volumetric properties for Superpave giratory compactors. In: ANNUAL MEETING OF TRANSPORTATION RESEARCH BOARD, 79., Washington, 2000. Proceedings... 286 Pavimentação asfáltica: formação básica para engenheiros Índice de figuras e tabelas 5 Dosagem de diferentes tipos de revestimento Figura 5.1 Exemplos de corpos-de-prova de diversas formas e compactadores de misturas asfálticas Figura 5.2 Esquema de componentes em uma mistura asfáltica compactada Figura 5.3 Pesagem de corpos-de-prova Figura 5.4 Obtenção da condição de superfície saturada seca em corpo-de-prova de mistura asfáltica compactada Figura 5.5 Ilustração dos volumes considerados na determinação da DMT e da Gmm Figura 5.6 Exemplo de procedimento para determinação da Gmm em laboratório Figura 5.7 Ilustração dos vazios existentes entre os agregados recobertos ou entre os grumos Figura 5.8 Seqüência final do procedimento para determinação da Gmm Figura 5.9 Massas consideradas para o cálculo da Gmm Figura 5.10 Tampa de borracha com orifício preenchido com vidro de diâmetro reduzido Figura 5.11 Ilustração da volumetria em uma mistura asfáltica Figura 5.12 Exemplos de compactadores Marshall Figura 5.13 Exemplos de curvas de viscosidade obtidas em diferentes viscosímetros e faixas de mistura e compactação Figura 5.14 Moldagem de corpos-de-prova tipo Marshall em laboratório Figura 5.15 Exemplo de corpos-de-prova submersos em banho-maria e molde de compressão Figura 5.16 Exemplo de equipamento de ensaio de estabilidade Marshall Figura 5.17 Exemplos de curvas dos parâmetros determinados na dosagem Marshall Figura 5.18 Representação esquemática dos grupos de corpos-de-prova Figura 5.19 Teor de asfalto versus Vv e RBV Figura 5.20 Exemplo de granulometria adequada à especificação Superpave Figura 5.21 Ilustração esquemática e exemplo de compactador giratório Superpave (CGS) Figura 5.22 Fluxograma da dosagem Superpave Figura 5.23 Seqüência do procedimento de compactação Superpave Figura 5.24 Curva de compactação típica obtida do CGS (Motta et al., 1996) Figura 5.25 Gráfico de compactação dos corpos-de-prova do exemplo Figura 5.26 Curva de compactação da mistura 3 com 4,2% de ligante e Tamanho Máximo Nominal de 19mm Figura 5.27 Representação esquemática dos parâmetros volumétricos de controle do SMA Figura 5.28 Ensaio de escorrimento de ligante asfáltico de mistura SMA Figura 5.29 Fluxograma para determinação da massa específica real média dos agregados Figura 5.30 Viscosidade versus porcentagem de ligante novo Figura 5.31 Temperatura versus porcentagem de ligante novo (Kandhal e Foo, 1997) Figura 5.32 Determinação do teor de fresado a ser incorporado na MARQ Figura 5.33 Exemplos de equipamentos para ensaios em agregados para tratamento superficial Figura 5.34 Caixa dosadora para tratamento superficial (Larsen, 1985) Pavimentação asfáltica: formação básica para engenheiros 206 207 208 209 210 212 213 213 214 215 217 218 219 220 223 223 224 225 226 231 232 233 236 237 240 248 250 252 255 257 260 262 264 267 Índice de figuras e tabelas Figura 5.35 Exemplo de equipamento WTAT Figura 5.36 Exemplo de equipamento LWT Figura 5.37 Exemplo de teste de coesão Figura 5.38 Exemplo de confecção de corpo-de-prova para o ensaio Schulze-Breuer e Ruck Figura 5.39 Exemplo de equipamento para ensaio Schulze-Breuer e Ruck Figura 5.40 Definição do teor ótimo do microrrevestimento Figura 5.41 Definição do teor ótimo da lama asfáltica Tabela 5.1 Exemplo da composição dos agregados (números indicam percentual passante em cada peneira) Tabela 5.2 Ajuste do percentual em massa dos agregados em função do teor de asfalto (por simplificação são mostrados apenas quatro teores) Tabela 5.3 Massa específica real dos constituintes (g/cm3) e DMT da mistura em função do teor de asfalto Tabela 5.4 Cálculo da massa específica das misturas compactadas (por simplificação são mostrados apenas dois corpos-de prova, quando devem ser usados três para cada teor de asfalto) Tabela 5.5 Exemplos de limites de Vv e RBV para diferentes faixas granulométricas de concreto asfáltico Tabela 5.6 Resultados da dosagem Tabela 5.7 Requisitos de dosagem de concreto asfáltico do DNIT-ES 031/2004) Tabela 5.8 Organização hierárquica do método Superpave Tabela 5.9 Número de giros especificados na norma de dosagem Superpave Tabela 5.10 Critérios volumétricos para escolha do teor de projeto Tabela 5.11 Exemplo de compactação por amassamento (CGS) Tabela 5.12 Dados dos agregados das misturas tentativas 1, 2 e 3 Tabela 5.13 Valores de Gmb corrigidos e respectivos critérios, dados como %Gmm Tabela 5.14 Resumo das informações da compactação das misturas tentativas Tabela 5.15 Resumo das informações das misturas tentativas para Vv = 4% no Nprojeto Tabela 5.16 Resumo das informações da mistura 3 Tabela 5.17 Propriedades de projeto da mistura com 4,7% de ligante Tabela 5.18 Definição da fração graúda de agregado (NAPA, 1999) Tabela 5.19 Especificação para misturas SMA utilizando método Marshall (NAPA, 1999) Tabela 5.20 Fatores corretivos da superfície específica do método de Duriez Tabela 5.21 Exemplo de composição granulométrica da mistura reciclada (% passante) Tabela 5.22 Recomendação para agregados de tratamentos superficiais (Larsen, 1985) Tabela 5.23 Graduação dos agregados para TST usados no exemplo Tabela 5.24 Resultados dos demais ensaios Pavimentação asfáltica: formação básica para engenheiros 270 271 272 272 273 276 280 218 221 221 222 225 226 227 231 237 238 238 240 243 244 246 248 249 251 251 255 262 265 268 268 Índice de figuras e tabelas Tabela 5.25 Resultados da dosagem Tabela 5.26 Requisitos para agregados usados em microrrevestimento asfáltico a frio (DNIT 035/2005-ES) Tabela 5.27 Composição dos agregados para microrrevestimento Tabela 5.28 Resultados dos ensaios mecânicos em microrrevestimento Tabela 5.29 Dados de coesão no teor ótimo Tabela 5.30 Cálculo dos índices em função do teor ótimo de emulsão Tabela 5.31 Limites do teor de emulsão para faixas do DER/PR Tabela 5.32 Granulometria do projeto e faixa de trabalho Tabela 5.33 Composição dos agregados para lama asfáltica Tabela 5.34 Resultados dos ensaios mecânicos em lama asfáltica Tabela 5.35 Cálculo dos índices em função do teor ótimo de emulsão Pavimentação asfáltica: formação básica para engenheiros 269 274 275 275 276 277 278 279 279 280 280 ÍNDICE REMISSIVO de termos A AASHTO, 287, 306, 346, 404, 406, 464 abrasão, 116, 124, 133, 153, 187, 269, 273, 395 abrasão Los Angeles, 134, 140, 261, 273, 327, 357 absorção, 142, 149, 167, 216, 271, 435 aderência, 165, 179, 403, 429, 430, 483 adesão, 116, 187, 264, 273, 275, 280 adesividade, 64, 118, 143, 328, 421 afundamento de trilha de roda, 322, 417, 443 afundamentos, 322, 414, 416, 417, 419, 424, 442, 443, 445 agentes rejuvenescedores, 41, 99, 188, 190, 256, 473 agregado, 115, 207 artificial, 119 britado, 124 graúdo, 120, 132, 139, 142, 150, 152 miúdo, 85, 120, 148, 150, 151 natural, 99, 116 propriedades (ver propriedades dos agregados) reciclado, 116, 119, 351, 352, 355, 362 alcatrão, 25, 26 amostragem, 73, 130, 142, 387 amostragem de agregados, 130 análise granulométrica, 122, 132 análise petrográfica, 117 análise por peneiramento, 119, 121, 122, 125, 139 angularidade de agregado, 150, 151, 152, 240, 261 ângulo de fase, 104, 260, 290, 303 areia, 116, 119, 120, 141, 151, 164, 174, 341, 354, 356, 363, 430 areia-asfalto, 174, 253, 328 areia-cal-cinza volante, 356 argila, 132, 143, 150, 153, 340, 341, 354, 358, 360, 363 argila calcinada, 119, 134 argila expandida, 119 aromáticos, 27, 30, 37, 51, 64 asfaltenos, 27, 30, 32, 68, 176 asfalto, 25, 27, 30, 34, 41, 58, 100 asfalto-borracha, 75, 162, 165, 172, 302, 324, 377 asfaltos diluídos, 81, 96 asfalto-espuma, 38, 41, 97, 441 asfalto modificado por polímeros, 59, 63, 67, 69, 92, 162, 174, 377, 472 asfalto natural, 26 composição química, 27 especificação brasileira, 58, 61, 83, 94, 95, 96, 97, 99 especificação européia, 62 especificação SHRP, 32, 100, 102, 103 produção, 32, 33, 34, 39 programa SHRP, 100 propriedades físicas-ensaios, 41 coesividade Vialit, 72 densidade relativa, 53 durabilidade, 49 dutilidade, 49 espuma, 53 estabilidade à estocagem, 72 fragilidade e tenacidade, 73 massa específica, 53 penetração, 42 Pavimentação asfáltica: formação básica para engenheiros ponto de amolecimento, 48 ponto de fulgor, 52 ponto de ruptura Fraass, 54 recuperação elástica, 70 reômetro de cisalhamento dinâmico, 104 reômetro de fluência em viga (BBR), 106 retorno elástico, 70 separação de fases, 72 suscetibilidade térmica, 55 solubilidade, 49 tração direta (DTT), 108 vaso de envelhecimento sob pressão (PAV), 108 viscosidade, 43 avaliação, 403, 441 de aderência em pistas molhadas, 429 estrutural, 9, 441, 463 funcional, 9, 403, 441, 463 objetiva, 424 subjetiva, 404, 409 B “bacia de deflexão, bacia de deformação”, 445, 452 basalto, 116, 118, 119, 142, 143 base (camada de pavimento), 176, 183, 194, 337, 339 base asfáltica, 176 BBM, BBME, BBTM, BBUM, 176, 177, 179, 180, 181, 182 betume (ver asfalto), 25, 26, 49 bica corrida, 353, 357 bombeamento de finos, 416, 423 borracha (ver asfalto-borracha), 59, 62, 63, 65, 75 brita graduada simples, 352, 353, 357 brita graduada tratada com cimento, 352, 356, 362 britador, 124, 127 britagem, 124 Brookfield, 47 buraco (panela), 415, 416, 422, 425 C camada(s) “de base; de sub-base”, 352 “de dissipação de trincas (de absorção de trincas; antireflexão de trincas)”, 468, 469 de módulo elevado, 162, 165, 176 de reforço do subleito, 337, 339 de rolamento (ver revestimento asfáltico), 9, 162, 176, 468, 473 de revestimento intermediárias, 9, 162, 179, 183, 187, 253, 472 intermediárias de alívio de tensões, 472 porosa de atrito (ver revesti mento drenante), 159, 161, 165, 253, 328, 434, 468 superficiais de revestimentos delgados, 165, 179, 473 caminhão espargidor, 393, 396 Cannon-Fenske, 44, 45 Cannon-Manning, 44, 45 CAP (cimento asfáltico de petróleo) (ver asfalto) capa selante, 183, 193, 395 cimento asfáltico de petróleo (ver asfalto) classificação de agregados, 116, 119, 142 classificação de asfaltos, 41, 43, 60, 100 classificação de defeitos, 415 classificação de solos, 340, 341 classificação de textura, 430, 432 coesão (coesividade), 49, 72, 187, 194, 271, 338, 342, 352 coletores de pó (filtros de manga), 380 compactação, 389 Índice remissivo de termos compactador giratório (Superpave), 230, 232 compatibilidade, 66, 67, 72, 129, 271 compressão, 10, 127, 195, 289, 308, 311, 330, 338, 350, 352, 470 compressão uniaxial não-confinada (creep), 317 concreto asfáltico, 158, 159, 161, 162, 217, 302, 432, 468 concreto asfáltico de módulo elevado, 162, 165, 176, 302, 311, 352 concreto asfáltico delgado, 177, 178 concreto asfáltico denso, 161, 162 cone de penetração dinâmico (DCP), 345, 443, 444 contrafluxo, 379, 383, 384 corrugação, 415, 416, 420, 425, 427 creep, 106, 317, 318, 319, 320, 321 cura, 96, 254, 351, 363, 364, 397, 399 curva de Fuller, 229 curvas granulométricas (ver granulometria), 123, 261 D DCP (dynamic cone penetrometer cone de penetração dinâmico), 345, 444 defeitos de superfície, 413, 414, 415, 416 deflexão, 346, 443, 445, 446, 448, 454, 463, 464 deformação, 43, 49, 104, 105, 304, 313, 315, 443 deformação permanente (ver afundamento em trilha de roda), 316, 317, 320, 321, 322, 443 degradação, 133, 134, 137, 139 densidade (ver massa específica) específica, 144 específica Rice, 210 máxima medida, 209 máxima teórica, 209 relativa, 53, 145, 147 densímetro com fonte radioativa, 390 densímetro eletromagnético, 390 desagregação (ver desgaste, descolamento, stripping), 415, 416, 421, 422 descolamento, 129, 419, 421 desempenho, 101, 373, 401, 403, 441, 442, 457 desgaste, 134, 135, 327, 415, 416, 421, 423 deslocamento, 289, 291, 297, 298, 299, 300, 301, 318, 321, 346, 348, 421, 443, 445, 446 diorito, 118, 119 distribuidor de agregados, 197, 393 dosagem, 157, 205, 217, 227, 229, 253, 256, 258, 259, 266, 269, 274, 277 dosagem ASTM, 217, 235 dosagem de misturas asfálticas recicladas a quente, 256 dosagem Marshall, 206, 217, 224, 227 dosagem Superpave, 229, 233, 259 drenagem superficial, 264, 407 DSC, 33, 58 DSR, 104, 105 DTT, 108, 109 durabilidade, 49 dureza, 124, 134, 178 dureza dos agregados, 134 E elastômeros, 62, 63 EME, 162, 165, 176, 178, 179, 180, 181, 182 emulsão aniônica, 81, 84, 85 emulsão asfáltica, 81, 82, 83, 84, 92, 93 emulsão catiônica, 81, 82, 84 endurecimento, 34, 49, 52, 108 endurecimento do ligante asfáltico, 34, 51, 52 ensaio azul-de-metileno, 187, 275, 279 bandeja, 266, 267 Cântabro, 167, 253, 328 carga de partícula, 86 desemulsibilidade, 89 determinação do pH, 92 10% de finos, 134, 139, 140 efeito do calor e do ar, 49 equivalente de areia, 132, 133, 153 espuma, 53 estabilidade à estocagem, 67, 72 flexão, 291, 303 mancha de areia, 430, 431, 432 pêndulo britânico, 430, 431 peneiração, 88 penetração, 42 placa, 266 ponto de amolecimento, 48 ponto de fulgor, 52, 53 ponto de ruptura Fraass, 54, 55 recuperação elástica por torção, 78, 79 resíduo por destilação, 90, 91 resíduo por evaporação, 90 sanidade, 143, 144 Schulze-Breuer and Ruck, 188, 271, 272, 273 sedimentação, 87 separação de fases, 72, 73 solubilidade, 49, 50 tenacidade, 73, 74, 75 tração direta, 108, 109 tração indireta, 308 Treton, 137, 138 viscosidade, 43, 45, 46, 91 envelhecimento, 49, 50, 51, 52, 108 escória de aciaria, 119, 355 escória de alto-forno, 119 escorregamento, 419, 420 especificação brasileira de asfalto diluído, 96, 97 especificação brasileira de emulsões asfálticas catiônicas, 84 especificação brasileira de emulsões asfálticas modificadas por polímero, 94, 95 especificação de emulsões asfál ticas para lama asfáltica, 85 especificações para cimento asfáltico de petróleo, 60 espuma de asfalto, 53, 192, 474 estabilidade, 67, 72, 92, 121, 132, 222, 223, 288 estocagem, 33, 36, 37, 38, 67, 72, 376, 384 estufa de filme fino rotativo, 50, 51 estufa de película fina plana, 50, 51 EVA, 66, 67, 68 expressão de Duriez, 255 exsudação, 415, 416, 420 gráfico de Heukelom, 56, 57 granito, 117, 118, 119 grau de compactação, 389 grau de desempenho, 101, 259 grumos, 88, 89, 132, 213, 216 H hidrocarbonetos, 25, 27, 30, 33, 37 hidroplanagem, 429, 433 histórico, 11, 16 Hveem, 50, 291, 346 F fadiga, 288, 311, 312, 313, 315, 316, 445 feldspato, 117, 119 fendas, 117, 119 fibras, 172, 252 fíler, 120, 160 filtro de mangas, 380 fluência, 106, 222, 318 fluxo paralelo, 379, 383 forma dos agregados, 141, 142, 172 fórmula de Vogt, 254 fragilidade, 73 fresadoras, 189, 192 fresagem, 188, 190, 191, 468 fundação, 337 FWD, 445, 448, 450, 451, 452 G gabro, 118, 119 GB, 176, 179, 180 gel, 28, 30, 31 geogrelhas, 471 geossintéticos, 469 geotêxteis, 469, 470 gerência, 403, 413, 441 gnaisse, 117, 118, 362 graduação, 122, 123, 131, 159, 161, 169, 172, 183, 229, 264, 323 graduação aberta, 122, 159 graduação com intervalo, 172 graduação densa, 122, 159 graduação descontínua, 159 graduação do agregado, 159 graduação uniforme, 123 Pavimentação asfáltica: formação básica para engenheiros I IBP, 70, 80, 99, 291 IFI, 434 IGG, 415, 424, 427, 428, 429 IGI, 427, 428 impacto, 72, 127, 128, 205, 206, 448 imprimação, 97, 414 índice de atrito internacional, 434 índice de degradação após compactação Marshall, 139, 140 índice de degradação após compactação Proctor, 137 índice de degradação Washington, 136 índice de forma, 141, 264 índice de gravidade global, 415, 424, 428 índice de gravidade individual, 427, 428 índice de irregularidade internacional, 407 índice de penetração, 55, 56 índice de suporte Califórnia, 342 índice de susceptibilidade térmica, 41 IRI, 407, 408, 413 irregularidade, 404, 405, 407, 408, 409, 410, 411, 412, 413 irregularidade longitudinal, 407, 410 J juntas, 76, 469, 472 L lama asfáltica, 85, 185, 186, 187, 269, 277, 397 laterita, 119, 355, 362 ligantes asfálticos modificados com polímeros, 59, 63, 69, 473 limpeza, 132, 167, 386 Lottman, 143 LWT, 185, 187, 197, 198, 269, 270, 271, 275 M macadame betuminoso, 194, 195, 352 macadame hidráulico, 352, 353, 357 macadame seco, 353, 357, 358 macromoléculas, 59 macrotextura, 430, 432, 433 maltenos, 27, 30, 68 manutenção, 406, 407, 413, 441 manutenção preventiva, 406, 407, 441 massa específica, 53, 54, 144, 145, 148, 149, 237, 389, 390, 443 massa específica aparente, 146, 207, 208, 209 massa específica efetiva, 146, 211 massa específica máxima medida, 209, 211, 214 massa específica máxima teórica, 209 massa específica real, 145 materiais asfálticos, 10, 352 materiais estabilizados granulometricamente, 358 material de enchimento, 120, 185, 358 matriz pétrea asfáltica, 159, 168 Mecânica dos Pavimentos, 10, 339, 453 megatextura, 430 método Marshall, 205, 217, 227, 228 metodologia MCT, 359, 360, 361 microrrevestimento, 186, 269, 274, 397 microtextura, 430, 431 Índice remissivo de termos mistura asfáltica, 26, 157, 205, 373 misturas asfálticas drenantes, 179 módulo complexo, 104, 303, 305, 306 módulo de resiliência, 291, 294, 296, 297, 300, 301, 345, 346, 348, 349 módulo de rigidez, 106 módulo dinâmico, 304, 306 multidistribuidor, 395 O ondulações transversais, 415 osmometria por pressão de vapor, 28 oxidação, 34, 50 P panela, 415, 416, 422, 427 parafinas, 33, 58 partículas alongadas e achatadas, 150, 152, 153 PAV, 108 pavimentação, 10, 20, 25, 373, 403 pavimentos asfálticos, 9, 10, 337, 338, 365, 366, 367, 368, 441 pavimentos de concreto de cimento Portland, 9, 338 pavimentos flexíveis, 337, 415 pavimentos rígidos, 337 pedregulhos, 115, 116 pedreira, 124, 126 peneiramento, 88, 121, 122, 125 peneiras, dimensões, 122 penetração, 10, 42, 43, 55, 56, 58, 194, 343, 393, 443 penetrômetro de cone dinâmico, 345 percolação, 159, 165 perda ao choque, 137, 138 perda por umidade induzida, 328 perfilômetro, 408, 409 permeabilidade, 165, 166, 183 petróleo, 25, 33, 96 PG, 101, 102, 103, 259, 260 pH, 86, 92 pintura de ligação, 414, 420, 422 plastômeros, 65, 68 PMF, 183, 184, 253, 255 pó, 65, 76, 120, 132, 195, 198, 380 pó de pedra, 120, 184, 274 polimento, 117, 421, 433 ponto de amolecimento, 33, 48, 55, 100 ponto de amolecimento anel e bola, 48 pré-misturado, 10, 385, 468, 472 processo estocável, 76 processo seco, 76, 78, 80 processo úmido, 76 produção de asfalto, 27, 35, 36, 37, 38 propriedades físicas, 41, 126, 129 Q QI, 412, 413 quarteamento, 131, 132 quartzito, 118, 119 quartzo, 117, 118, 119 quociente de irregularidade, 412, 413 R raio de curvatura, 446, 447, 449, 454 RASF, 37, 178 recapeamento, 441, 468, 469, 470, 471, 472 reciclado, 116, 119, 261, 352, 355 reciclagem, 53, 99, 119, 188, 190, 191, 352, 441, 473, 474 reciclagem em usina, 191 reciclagem in situ, 191, 192, 474 reconstrução, 22, 406, 441 recuperação elástica, 69, 70, 71, 78, 79, 80, 300, 472 refino do petróleo, 33, 35, 36, 37, 38, 39 reforço, 9, 337, 339, 342, 352, 365, 424, 441, 453, 468 rejeitos, 352 remendo, 416, 422 reologia, 30, 259 reômetro de cisalhamento dinâmico, 103, 104 reômetro de fluência em viga, 103, 106 reperfilagem, 467, 468 resíduo, 34, 75, 87, 89, 90, 91, 120, 178, 355 resíduo de vácuo, 34, 36 resinas, 28, 30 resistência, 67, 133, 143, 150, 165, 176, 251, 302, 308, 327, 342, 351, 431 resistência à abrasão, 133, 134, 153, 264, 269 resistência à deformação permanente, 67, 150, 165, 179 resistência à fadiga, 67, 179 resistência à tração estática, 249, 288, 308 resistência à tração retida, 251 resistência ao atrito, 119, 140 resistência ao trincamento por fadiga, 178, 315 ressonância nuclear magnética, 28, 72 restauração, 176, 185, 188, 406, 407, 413, 441, 442, 463, 466, 467, 468 retorno elástico, 68, 70, 79 retroanálise, 452, 453, 454, 455, 456, 457 revestimento asfáltico drenante, 165 revestimentos asfálticos, 10, 157, 164, 205, 373, 473 revestimentos delgados, 165, 179, 473 RNM, 28, 72 rochas ígneas, 116, 117, 118 rochas metamórficas, 116 rochas sedimentares, 116 rolagem, 206, 390, 391, 392, 393 rolo compactador, 390, 391, 392, 393 rolos compactadores estáticos, 390 rolos compactadores vibratórios, 391 rolos de pneus, 390 RTFOT, 50, 51, 103, 108 ruído, 165, 172, 179, 435, 436, 437 ruptura da emulsão, 87, 92 RV, 36, 103 S SAMI, 472 SARA, 27, 28, 29 saturados, 27, 28, 30, 32 Saybolt-Furol, 46, 91, 219 SBR, 66, 92, 94 SBS, 65, 66, 67, 68, 69, 70, 95 Schellenberg, 252 secador, 377, 378, 379, 380, 383 secador de contrafluxo, 379 secador de fluxo paralelo, 379, 383 segmentos homogêneos, 463, 464, 465, 466 segregação, 120, 123, 130, 172, 386, 393, 423 segurança, 52, 97, 100, 403, 429 selagem de trincas, 466, 467 serventia, 404, 405, 406, 407, 409, 441 SHRP, 32, 100, 102, 120, 123, 150, 229, 230 silos frios, 377, 378 silos quentes, 381, 382 simuladores de laboratório, 317 simuladores de tráfego, 321, 457, 458, 459 sintético, 62, 134 SMA, 161, 168, 169, 170, 171, 172, 249, 250, 251, 252 sol, 30, 31 solo arenoso fino laterítico, 354, 360 solo-agregado, 358, 359 solo-areia, 354, 359 solo-brita descontínuo, 354, 359 solo-cal, 352, 356, 364 solo-cimento, 351, 352, 356, 363, 364 sub-base, 9, 337, 339, 342, 352 Superpave, 100, 103, 229, 232, 233, 236, 259 suscetibilidade térmica, 41, 55, 56 T tamanho máximo, 120, 131, 230 tamanho nominal máximo, 120, 164 Pavimentação asfáltica: formação básica para engenheiros teor de argila, 153 teor de asfalto, 162, 221, 224, 226, 234 teor de parafinas, 33, 58 teor de sílica, 119 termoplásticos, 62, 63, 64 textura superficial, 140, 166, 435 TFOT, 49, 50, 51 tipos de ligantes asfálticos, 40, 41 tipos de modificadores, 65 tipos de rochas, 118 transporte, 11, 12, 14, 18, 20, 384 tratamento superficial duplo, 192, 263, 395 tratamento superficial primário, 193, 195 tratamento superficial simples, 192, 194, 196, 263, 400 tratamento superficial triplo, 192, 263, 395 tratamentos superficiais, 180, 191, 193, 194, 393 triaxial com carregamento repetido, 317, 347, 348 trincamento, 9, 230, 350, 361, 406, 445, 469 trincamento por fadiga, 9, 150, 230, 315 trincas, 311, 354, 356, 415, 417, 418, 425, 467, 469, 472, 473 U usina asfáltica por batelada, 374, 381, 382 usina contínua, 383 usina de asfalto, 374 usina de produção, 374, 381, 382 usina gravimétrica, 374, 381 usinas asfálticas, 373, 379, 384 V valor de resistência à derrapagem, 172, 429, 430, 431 valor de serventia atual, 404, 406 vaso de envelhecimento sob pressão, 108 vibroacabadora de esteiras, 388 vibroacabadora de pneus, 387 vibroacabadoras, 387 viga Benkelman, 346, 445, 446, 447, 448, 449 viscosidade absoluta, 44, 45 viscosidade cinemática, 44, 45 viscosidade rotacional, 47 viscosímetro capilar, 44 VPO, 28 VRD, 430, 431 W WST, 270 WTAT, 187, 197, 199, 269, 270 Z zona de restrição, 164, 230, 231 Índice remissivo de termos ÍNDICE REMISSIVO das bibliografias A AASHTO (1986), 369 AASHTO (1989) AASHTO T 283/89, 154 AASHTO (1991) AASHTO T85, 154 AASHTO (1993), 438 AASHTO (1997) AASHTO T305, 281 AASHTO (1999) AASHTO T104, 200 AASHTO (1999) AASHTO T209, 281 AASHTO (2000) AASHTO T166, 281 AASHTO (2001) AASHTO D5821, 200 AASHTO (2003) AASHTO T312, 281 AASHTO (2003) AASHTO T319, 281 AASHTO (2005) AASHTO MP801, 332 AASHTO PP35, 281 ABEDA (2001), 110 ABINT (2004), 475 ABNT (1989) NBR 6954, 154 ABNT (1991) NBR 12261, 369 ABNT (1991) NBR 12262, 369 ABNT (1991) NBR 12265, 369 ABNT (1992) NBR 12053, 369 ABNT (1993) NBR 12891, 281 ABNT (1994) NBR 13121, 110 ABNT (1998) NBR 6576, 110 ABNT (1998) NBR 9619, 110 ABNT (1999) NBR 14249, 110 ABNT (1999) NBR 14393, 110 ABNT (1999) NBR 6299, 110 ABNT (2000) NBR 14491, 110 ABNT (2000) NBR 14594, 110 ABNT (2000) NBR 6302, 110 ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT ABNT (2000) NBR 6560, 110 (2000) NBR 6567, 110 (2000) NBR 6569, 110 (2000) NBR 6570, 110 (2001) NBR 14736, 111 (2001) NBR 14746, 200 (2001) NBR 5847, 110 (2001) NBR 6293, 110 (2001) NBR 6300, 110 (2003) NBR 6297, 111 (2003) NBR NM 52, 154 (2003) NBR NM 53, 154 (2004) NBR 14896, 111 (2004) NBR 15087, 281 (2004) NBR 15115, 369 (2004) NBR 15140, 281 (2004) NBR 15166, 111 (2004) NBR 15184, 111 (2004) NBR 5765, 111 (2005) NBR 9935, 154 (2005) NBR 15235, 111 (2005) NBR 6568, 111 NBR 11341, 111 NBR 11805, 369 NBR 11806, 369 NBR 14376, 110 NBR 14756, 111 NBR 14757, 200 NBR 14758, 200 NBR 14798, 200 NBR 14841, 200 NBR 14855, 111 NBR 14948, 200 NBR 14949, 200 NBR 14950, 111 NBR 6296, 111 P-MB 326, 110 P-MB 425/1970, 110 P-MB 43/1965, 110 P-MB 581/1971, 110 P-MB 586/1971, 110 Pavimentação asfáltica: formação básica para engenheiros ABNT P-MB 590/1971, 110 ABNT P-MB 609/1971, 110 ABNT P-MB 826/1973, 110 ABNT (2002) NBR 14856, 111 ABPv (1999), 438 Adam, J-P. (1994), 24 AFNOR (1991) AFNOR-NF-P-98253-1, 332 AFNOR (1991a), 332 AFNOR (1993) AFNOR-NF-P-98260-1, 332 AIPCR (1999), 200 Albernaz, C.A.V. (1997), 461 Aldigueri, D.R., Silveira, M.A. e Soares, J.B. (2001), 281 Allen, D. H. e Haisler, W. E. (1985), 332 Alvarenga, J.C.A. (2001), 369 Alvarez Neto, L. (1997), 461 Alvarez Neto, L., Bernucci. L.L.B., Nogami, J.S. (1998), 461 Amaral, S.C. (2004), 369 ANP (1993), 281 Antosczezem Jr, J.A. e Massaranduba, J.C.M. (2004), 402 APRG (1997), 281 Aps, M.; Bernucci, L.L.B; Fabrício, J.M; Fabrício, J.V.F.; Moura, E. (2004a), 438 Aps, M.; Bernucci, L.L.B.; Fabrício, J.M.; Fabrício, J.V.F. (2004b), 438 Aps, M.; Rodrigues Filho, O.S.; Bernucci,L.L.B.; Quintanilha, J.A. (2003), 438 Asphalt Institute (1989), 154 Asphalt Institute (1995), 154 Asphalt Institute (1998), 402 ASTM ( 2003b) ASTM E-1960, 438 ASTM (1982) ASTM D4123, 332 ASTM (1986) ASTM C496, 332 ASTM (1993) ASTM C 1252, 282 ASTM (1994) ASTM D5002, 282 ASTM (1995) ASTM D1856, 282 ASTM (1997) ASTM D5, 111 ASTM (1998) ASTM C702, 154 ASTM (1999) ASTM D4791, 154 ASTM (2000) ASTM D2041, 282 ASTM (2000) ASTM D2726, 282 ASTM (2000) ASTM D 1075-96, 154 ASTM (2000) ASTM D 4791-99, 282 ASTM (2000) ASTM D244, 111 ASTM (2000) ASTM D5840, 111 ASTM (2000) ASTM D5976, 111 ASTM (2000) ASTM D6521, 111 ASTM (2001) ASTM D2042, 111 ASTM (2001) ASTM D2170, 112 ASTM (2001) ASTM D2171, 112 ASTM (2001) ASTM D2172, 282 ASTM (2001) ASTM D4124, 112 ASTM (2001) ASTM D5581, 282 ASTM (2001) ASTM D5801, 112 ASTM (2001) ASTM D5841, 111 ASTM (2001) ASTM D6648, 112 ASTM (2001) ASTM E 965-96, 438 ASTM (2002) ASTM D 1754/97, 112 ASTM (2002) ASTM D1188, 282 ASTM (2002) ASTM D4402, 112 ASTM (2002) ASTM D6723, 112 ASTM (2002) ASTM D6816, 112 ASTM (2003) ASTM D3497-79, 332 ASTM (2003a) ASTM E 303-93 S, 438 ASTM (2004) ASTM D2872, 111 ASTM (2004) ASTM D6084, 112 ASTM (2004) ASTM D7175, 112 ASTM (2005) ASTM C 125, 154 ASTM C127, 154 ASTM C128, 282 ASTM D 113, 111 ASTM D 2007, 111 ASTM D 270, 111 ASTM D 36, 111 ASTM D 5329, 112 ASTM D 5858, 461 ASTM D 88, 111 Índice remissivo das bibliografias ASTM D 92, 112 ASTM D 95, 111 ASTM D4748-98, 461 ASTM E102, 112 ASTM(2002) ASTM D402, 112 B Balbo, J.T. (1993), 369 Balbo, J.T. (2000), 332 Barksdale (1971), 332 Beligni, M., Villibor, D.F. e Cincerre, J.R. (2000), 200 Bely, L. (2001), 24 Benevides, S.A.S. (2000), 332 Benkelman, A.C.; Kingham, R.I. e Fang, H.Y. (1962), 369 Bernucci, L.L.B. (1995), 369 Bernucci, L.B.; Leite, L.M. e Moura, E. (2002), 332 Bertollo, S.A.M. (2003), 112 Bertollo, S.A.M., Bernucci, L.B., Fernandes, J.L. e Leite, L.M. (2003), 112 Bittencourt, E.R. (1958), 24 Bohong, J. (1989), 24 Bonfim, V. (2000), 200 Bonnaure, F., Gest, G., Gravois, A. e Uge, P. (1977), 332 Boscov, M.E.G. (1987), 369 Bottin Filho, I.A. (1997), 332 Bottura, E.J. (1998), 438 Brito, L.A.T (2006), 333 Brosseaud, Y. (2002), 438 Brosseaud, Y. (2002a), 200 Brosseaud, Y. (2002b), 201 Brosseaud, Y., Bogdanski, B., Carré, D., (2003), 201 Brosseaud, Y., Delorme, J-L., Hiernaux, R.(1993), 201 Buchanan, M.S.; Brown, E.R. (2001), 282 Bukowski, J.R. (1997), 282 C Cabral, G.L.L. (2005), 154 Camacho, J. (2002), 369 Carey Jr., W.N. e Irick, P.E. (1960), 438 Carey Jr., W.N.; Huckins, H.C. e Leathers, R.C. (1962), 438 Carneiro, F.L. (1943), 333 Carneiro, F.B.L.(1965), 461 Carpenter, S.H.; K.A. Ghuzlan, e S. Shen (2003) , 333 Castelo Branco, V.T.F., Aragão, F.T.S. e Soares, J.B. (2004), 282 Castro Neto, A.M. (1996), 282 Castro Neto, A.M. (2000), 282 Castro, C.A.A. (2003), 112 Centro de Estudios de Carreteras (1986), 333 Ceratti, J.A.P. (1991), 369 Chevallier, R. (1976), 24 Christensen, R.M. (1982), 333 CNT (2004), 333 Coelho, W. e Sória, M.H.A. (1992), 282 COMITEE ON TROPICAL SOILS OF ISSMFE (1985), 369 Concer (1997), 24 Cordeiro, W.R. (2006), 201 Corté, J.-F. (2001), 201 Costa, C.A. (1986), 201 Croney, D. (1977), 438 Cundill, M.A. (1991), 438 D DAER/RS-EL 108/01, 282 Dama, M.A. (2003), 112 Daniel, J.S. e Y.R. Kim (2002), 333 Daniel, J.S. e Y.R. Kim e Lee, H.J. (1998), 333 DERBA (1985), 201 DER-BA ES P 23/00, 201 DER-PR (1991), 402 DER-SP (1991), 369 Dijk, W.V. (1975), 333 DNC (1993), 112 DNC 733/1997 (1997), 112 DNER (1979) DNER PRO-10/79, 461 DNER (1979) DNER PRO-11/79, 461 DNER (1985) DNER PRO159/85, 461 DNER (1994), 112 DNER (1994) DNER-ME 138/94, 333 DNER (1994) DNER-IE 006/94, 154 DNER (1994) DNER-ME 053/94, 154 DNER (1994) DNER-ME 061/94, 461 DNER (1994) DNER-ME 063/94, 112 DNER (1994) DNER-ME 078/94, 154 DNER (1994) DNER-ME 086/94, 154 DNER (1994) DNER-ME 089/94, 154 DNER (1994) DNER-ME 093/94, 154 DNER (1994) DNER-ME 107/94, 282 DNER (1994) DNER-ME 117/94, 282 DNER (1994) DNER-ME 133/94, 333, DNER (1994) DNER-ME 222/94, 154 DNER (1994) DNER-ME 24/94, 461 DNER (1994) DNER-PRO 08/94, 438 DNER (1994) DNER-PRO 269/94, 461 DNER (1994a) DNER-PRO 164/94, 438 DNER (1994b) DNER ME 228/94, 370 DNER (1994b) DNER-PRO 182/94, 438 DNER (1994c) DNER ME 256/94, 370 DNER (1994c) DNER-PRO 229/94, 438 DNER (1994d) DNER ME 258/94, 370 DNER (1995) DNER-EM 035/95, 154 DNER (1995) DNER-ME 043/95, 282 DNER (1995) DNER-ME 084/95, 155 DNER (1996), 113 DNER (1996) DNER-ME 193/96, 283 DNER (1996) DNER-PRO 199/96, 155 DNER (1996) DNER-PRO 273/96, 461 DNER (1997), 283, 402 DNER (1997) DNER ME 367/97, 155 DNER (1997) DNER-ES 308/97, 201 DNER (1997) DNER-ES 309/97, 201 DNER (1997) DNER-ES 310/97, 201 DNER (1997) DNER-ES 311/97, 201 DNER (1997) DNER-ES 312/97, 201 DNER (1997) DNER-ES 313/97, 201 DNER (1997) DNER-ES 314/97, 201 DNER (1997) DNER-ES 317/97, 201 DNER (1997) DNER-ES 318/97, 201 DNER (1997) DNER-ES 319/97, 201 DNER (1997) DNER-ES 320/97, 201 DNER (1997) DNER-ME 054/97, 155 DNER (1997) DNER-ME 153/97, 283 DNER (1997) DNER-ME 197/97, 155 DNER (1997) DNER-PRO 120/97, 155 DNER (1997c) DNER ES 301/97, 370 DNER (1997d) DNER ES 303/97, 370 DNER (1997e) DNER ES 304/97, 370 DNER (1997f) DNER ES 305/97, 370 DNER (1997g) DNER ME 254/97, 370 Pavimentação asfáltica: formação básica para engenheiros DNER (1998), 113, 283 DNER (1998) DNER-ME 035/98, 155 DNER (1998) DNER-ME 081/98, 155 DNER (1998) DNER-ME 083/98, 155 DNER (1998) DNER-ME 096/98, 155 DNER (1999) DNER-ES 386/99, 201 DNER (1999) DNER-ES 387/99, 201 DNER (1999) DNER-ES 388/99, 475 DNER (1999) DNER-ES 389/99, 202 DNER (1999) DNER-ES 390/99, 202 DNER (1999) DNER-ME 382/99, 201 DNER (1999) DNER-ME 383/99, 333 DNER (1999) DNER-ME 397/99, 155 DNER (1999) DNER-ME 398/99, 155 DNER (1999) DNER-ME 399/99, 155 DNER (1999) DNER-ME 400/99, 155 DNER (1999) DNER-ME 401/99, 155 DNIT (2003) DNIT 005-TER, 439 DNIT (2003) DNIT 006-PRO, 439 DNIT (2003c) DNIT 009-PRO, 439 DNIT (2004) DNIT 031/04-ES, 155 DNIT (2005), 155 DNIT (2005) DNIT 034/05-ES, 202 DNIT (2005) DNIT 035/05-ES, 202 DNIT (2006), 370 DNIT(2005) DNIT 032/05-ES, 202 DNIT(2005) DNIT 033/05-ES, 202 Duque Neto, F.S, (2004), 202 Duque Neto, F.S., Motta, L.M.G. e Leite, L.F.M. (2004), 202 E EN 12591 (2000), 113 EN 12593 (2000), 113 EN 12697-5 (2002), 283 Epps, Jª., Sebaaly, P.E., Penaranda, J., Maher, M.R. Mccann, M.B. e Hand, A.J. (2000), 333 Epps, J.A. e C.L. Monismith (1969), 333 Espírito Santo, N.R. e Reis, R.M. (1994), 283 F Falcão, M.F.B. e Soares, J.B. (2002), 333 Fernandes Jr., J.L. e Barbosa, R.E. (2000), 439 Fernandes, C.G. (2004), 155 Ferry, J.D. (1980), 333 FHWA (1994), 283 FHWA (1995), 283 Finn, F.N., Monismith, C.L. e Makevich, N.J. (1983), 334 Fonseca, O.A. (1995), 334 Fortes, R.M. e Nogami, J.S. (1991), 370 Francken, L.; Eustacchio, E.; Isacsson, U e Partl, M.N. (1997), 283 Francken, L. e Partl, M.N. (1996), 334 Fritzen, M.A (2005), 202 G GEIPOT (1981), 24, 439 Ghuzlan, K.A. e Carpenter, S.H. (2000), 334 Gillespie, T.D.; Sayers, M.W. e Segel, L. (1980), 439 Girdler, R.B. (1965), 113 Godoy, H. (1997), 370 Godoy, H. ; e Bernucci, L.L.B. (2002), 370 Índice remissivo das bibliografias Gonçalves, F.P., Ceratti, J.A.P. (1998), 461 Gontijo, P.R.A. (1984), 402 Goodrich, J.L. (1991), 334 Gouveia, L.T. (2002), 155 Guimarães, A.C.R. e Motta, L.M.G. (2000), 155 H Haas, R. Hudson, W.R e Zaniewski, J. (1994), 439 Hafez, I.H. e Witczak, M.W. (1995), 283 Hagen, V.W. (1955), 24 Harman, T.; Bukowski, J.R.; Moutier, F.; Huber, G.; McGennis, R. (2002), 283 Hawkes, I. e Mellor, M. (1970), 334 Heide J.P.J. e J.C. Nicholls (2003), 283 Henry, J. (2000), 439 Heukelom, W. (1969), 113 Hill, J.F. (1973), 334 Hinrichsen, J. (2001), 283 História das Rodovias (2004), 24 Hondros, G. (1959), 334 Huang, Y.H. (1993), 334 Huang, Y.H. (2003), 461 Hunter, R.N. (2000), 113 Hveem, F. N (1955), 334 Hveem, F. N.; Zube, E.; Bridges, R.; Forsyth, R. (1963), 113 I IA (Instituto do Asfalto, versão em português) (2001), 113 IBP (1999), 113 Instituto do Asfalto (1989), 283 IPR (1998), 155 ISSA (2001), 202 ISSA (2005), 202 ISSA (2005a), 202 ISSA TB-100 (1990), 284 ISSA TB-109 (1990), 284 ISSA TB-114 (1990), 284 ISSA TB-145 (1989), 283 J Jackson, N.M. e Czor, L.J. (2003), 284 Jooste, F.J.; A. Taute; B.M.J.A. Verhaeeghe; A.T. Visser e O.A. Myburgh (2000), 284 K Kandhal, P.S. e Koehler, W.S. (1985), 284 Kandhal, P.S. e Brown, E.R. (1990), 284 Khandal, P. e Foo, K.Y. (1997), 284 Kim, Y.R. e Y.C. Lee (1995), 334 Kim, Y.R., H.J. Lee e D.N. Little (1997), 334 Kim, Y.R.; D.N. Little e F.C. Benson (1990)’’, 334 Kleyn, E. G. (1975), 370 Klumb, R.H. (1872), 24 L Lama, R.D. e Vutukuri, V.S. (1978), 334 Láo, V.L.E.S.T. (2004), 439 Láo, V.L.E.S.T. e Motta, L.M.G. (2004), 439 Larsen, J. (1985), 202 LCPC (1976), 113 LCPC (1989), 402 Lee, H.J. e Kim, Y.R. (1998), 334 Leite, L.F.M (1999), 113 Leite, L.F.M (2003), 113 Leite, L.F.M. & Tonial, I.A. (1994), 113 Leite, L.F.M., Silva, P., Edel, G., Motta, L.M. e Nascimento L. (2003), 113 Lentz, R.W. and Baladi, G.Y. (1980), 370 Liberatori, L.A. (2000), 113 Little, D.N.; R.L. Lytton; D. Williams e R.Y. Kim (1999)’’, 334 Livneh, M (1989), 371 Loureiro, T.G. (2003), 334 Lovato, R.S. (2004), 371 Love, A.E.H. (1944), 334 Luong, M.P. (1990), 334 M Macêdo, J.A.G. (1996), 462 Magalhães, S.T. (2004), 202 Magalhães, S.T.; Motta, L.M.G e Leite, L.F.M. (2004), 202 Malliagros, T.G. e Ferreira, C.P. (2006), 24 Mamlouk, S.M. e Sarofim, R.T. (1988), 334 Mano (1991), 113 Mano, E.B. (1985), 113 Margary, I. (1973), 24 Marques, G.Lº. e Motta, L.M.G. (2006), 334 Marques, G.L.O. (2001), 155 Marques, G.L.O. (2004), 284 Mascarenhas Neto, J.D. (1790), 24 McDaniel, R. e Anderson, R.M. (2000), 284 McDaniel, R. e Anderson, R.M. (2001), 284 McGennis, R.B.; Anderson, R.M.; Perdomo, D.; Turner, P. (1996), 284 Medina, J e Motta, L.M.G. (2005), 371 Medina, J. (1997), 24 Medina, J., Motta, L.M., Pinto, S. e Leite, L.M. (1992), 335 Metso Minerals (2005), 156 Meurer Filho, E. (2001), 335 Monismith, C.L.; Seed, H.B.; Mitry, F.G.; Chan, C.K. (1967), 371 Moreira, H.S. e Soares, J.B. (2002), 284 Morilha Junior, A. & Trichês, G. (2003), 113 Morilha Júnior, A.(2004), 113 Motta, L.M.G. (1991), 335 Motta, L.M.G. e Leite, L.F.M. (2000), 156 Motta, L.M.G., Tonial, I., Leite, L. F. et al. (1996), 202 Motta, L.M.G.; Medina, J.; Matos, M.V.M.; Vianna, A.A.D. (1990), 371 Motta, L.M.G. (1998), 284 Motta, R.S. (2005), 371 Moura, E. (2001), 335 Mourão, F.A.L. (2003), 202 Mouthrop, J.S. e Ballou, W.R. (1997), 285 N NAPA (1982), 285 NAPA (1998), 402 NAPA (1999), 203 Nardi, J.V. (1988), 371 Nascimento, L., Leite, L., Campos, E.F., Marques, G. e Motta, L. (2006), 335 Nascimento, L., Leite, L., Láo, V.L.E.S.T e Jesus, G.F. (2005), 439 NCHRP 9-12 (2000), 285 NCHRP-285 (2204), 335 Nóbrega, E.S. (2003), 462 Nóbrega, E.S. e Motta, L.M.G. (2003), 462 Nóbrega, E.S., Motta, L.M.G., Macedo, J.A.G. (2003), 462 Nogami, J.S. e Villibor, D.F. (1981), 371 Nogami, J.S.; Villibor, D.F. (1995), 156 Núñez, W.P. (1997), 371 O Oda, S. (2000), 113 Oliveira, C.G.M. (2003), 335 P Papazian, H.S. (1962), 335 Park, S.W. e Kim, Y.R. (1998), 335 Park, S.W., Kim, Y.R. e Schapery, R.A. (1996), 335 Patriota, M.B (2004), 113 Peralta, X., González, J.M., Torres, J. (2000), 203 Phandnvavis, D.G. e C.G. Swaminathan (1997), 335 Pinheiro, J.H.M. (2004), 114 Pinheiro, J.H.M. e Soares, J.B. (2004), 114 Pinto, C.S. (2000), 156 Pinto, I.E. (2002), 114 Pavimentação asfáltica: formação básica para engenheiros Pinto, S. (1991), 114 Pinto, S. (1996), 285 Pinto, S. (1998), 114 Pinto, S. (2004), 285 Pinto, S. e Preussler, E. (2002), 462 Pinto, S., Guarçoni, D. e Chequer, C.J. (1998), 114 Pinto, S., Preussler, E, e Farah, H. (1983), 114 Porter, O.J. (1950), 371 Prego, A.S.S. (1999), 114 Prego, A.S.S. (2001), 24 Preussler, E.S. (1983), 371 Pronk, A.C. e Hopman, P.C. (1990), 335 Q Queiroz, C.A.V. (1984), 439 R Ramos, C.R., Salathé, J.E. e Martinho, F.G. (1993), 114 Ramos, C.R et al (1995). Curso de ligantes asfálticos. IBP, 114 Ribas, M.C. (2003), 24 Ricci, E.; Vasconcelos, J. F.; Kraemer, J.L. (1983), 371 Roberts, A. (1977), 335 Roberts, F.L., Kandhal, P.S., Brown, E.R., Lee, D-Y. e Kennedy, T.W. (1996), 156 Roberts, F.L.; Mohammad, L.N.; Wang, L.B. (2002), 285 Robinson, R. (1986), 439 Rodrigues, R.M. (1991), 335 Röhm, S.A. (1984), 371 Rowe, G.M. (1993), 335 Ruwer, P., Marcon, G., Morilha J.R.A. e Ceratti, J.A. (2001), 114 S Santana, H. (1978), 203 Santana, H. (1992), 203 Santana, H. (1993), 335 Santos, C. (2003), 203 Santos, J.D.G. (1998), 371 Saunier, B.; Dolfus, C. e Geffroy, G. (1936), 24 Sayers, M.W. e S.M. Karamihas (1998), 439 Schapery, R.A. (1969), 336 Schapery, R.A. (1974), 336 Seed, H.B. and Chan, C.K. (1958), 372 Seed, H.B.; Chan, C.K.; Lee, C. E. (1962), 372 Seed, H.B.; Chan, C. K.; Monismith, C.L. (1955), 372 Seed, H.B.; Mitry, F.G.; Monismith, C.L.; Chan, C.K. (1967), 372 Serfass, J.P., Bauduin, A., Garnier J.F. (1992), 203 SETRA e LCPC (1994), 203 SETRA e LCPC (1998), 203 SETRA (1997), 203 Shell (2003), 114 SHRP (1991), 114 SHRP (1994a), 285 SHRP (1994b), 285 SILVA, P.D.E.A. (2001), 462 Silva, P.B. (2005), 114 Silveira, M.A. (1999), 285 Soares, J.B. (2003) Notas de Aula UFC. Fortaleza – CE, 114 Soares, J.B., Leite, L.M. Motta, L.M. e Branco, J.V.C. (1999), 285 Soares, J.B., Motta, L.M. e Soares, R.F. (2000), 285 Soares, J.B., Motta, L.M., Nóbrega, L.M., Leite, L.M., Paiva, Jªª. e Nobre Jr, E.F. (1998), 285 Solamanian, M., Harvey, J., Tahmoressi, M. e Tandon, V. (2004), 336 Souza, F.V. (2005), 336 Souza, F.V. e J. B. Soares (2003a), 336 Souza, M.L. (1966), 372 Souza, M.L. (1979), 372 Souza, M.L. (1980), 372 Souza, M.L.; Magalhães, J.P.; Silva, R.B.; Schlosser, R. (1977), 372 Souza, R.O. (2002), 439 Índice remissivo das bibliografias Specht, L.P. (2004), 114 Suzuki, C.Y. (1992), 372 T Taira, C. e Fabbri, G.T.P. (2001), 336 Tayebali, A.A.; J.A. Deacon; J.S. Coplantz e C.L. Monismith (1993), 336 Thuler, R.B. (2005), 203 Timoshenko, S.P. e Goodier, J.N. (1951), 336 Tonial, I.A. (2001), 114 Tonial, I.A. e Bastos, A.C.R. (1995), 114 Trichês, G. e Cardoso, A.B. (1999), 372 Trichês, G.; Cardoso, A. B. (2001), 462 Trichês, G.; Fontes, L.P.T.L.; Dal Pai, C.M. (2004), 462 Tuchumantel Jr., O. (1990), 285 V Valkering, C.P., Lancon, D.J.L., Hilster, E.D. e Stoker, D.A. (1990), 336 Vaniscotte, J.C. e Duff, M. (1978a), 285 Vaniscotte, J.C. e Duff, M. (1978b), 285 Vasconcelos, K.L. (2004), 285 Vasconcelos, K.L., Soares, J.B. e Leite, L.M. (2003), 286 Vertamatti, E. (1988), 372 Viana, A.D. (2004), 336 Villela e Marcon, (2001), 462 Villibor, D.F. (1981), 372 Von Quintus, H.L., J.A. Scherocman, C.S. Hughes e T.W. Kennedy (1991), 336 W Wang, J.N.; Kennedy, T.W. e McGennis, R.B. (2000), 286 WAPA (2004), 156 White, T.D. (1985), 286 Whiteoak (1980), 286 Whiteoak, D. (1990), 114 Wild, O. (1992), 24 Witczak, M.W. e Root, R.E. (1974), 336 Woods, K.B. (1960), 156 World Bank (1985), 439 World Bank (2000), 439 Y Yen T. F (1991), 114 Yildirim, Y.; Solaimanian, M.; McGennis, R.B. e Kennedy, T.W. (2000), 286 Yoder, E. J. e Witczak, M.W. (1975), 336 Zhang, W.; A. Drescher e D.E. Newcomb (1997), 336 ZTV Asphalt (2001), 203 realização