0 UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIÊNCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS DIOGO DE OLIVEIRA CUSTOS DA QUALIDADE BASEADO NA METODOLOGIA ABC APLICADO EM INDÚSTRIA DE TRANSFORMAÇÃO DE PRODUTOS SIDERÚRGICOS JOINVILLE - SC 2010 1 UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIÊNCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS DIOGO DE OLIVEIRA CUSTOS DA QUALIDADE BASEADO NA METODOLOGIA ABC APLICADO EM INDÚSTRIA DE TRANSFORMAÇÃO DE PRODUTOS SIDERÚRGICOS Trabalho de Graduação apresentado à Universidade do Estado de Santa Catarina, como requisito parcial para obtenção do título de Engenheiro de Produção e Sistemas. Orientador: Dr. José Oliveira da Silva JOINVILLE - SC 2010 2 DIOGO DE OLIVEIRA CUSTOS DA QUALIDADE BASEADO NA METODOLOGIA ABC APLICADO EM INDÚSTRIA DE TRANSFORMAÇÃO DE PRODUTOS SIDERÚRGICOS Trabalho de Graduação aprovado como requisito parcial para a obtenção do título de Engenheiro do curso de Engenharia de Produção e Sistemas da Universidade do Estado de Santa Catarina. Banca Examinadora: Orientador: ______________________________________ Dr. José Oliveira da Silva Membro: ______________________________________ Dr. Lírio Nesi Filho Membro: ______________________________________ Ms. Leandro Zvirtes JOINVILLE - SC 2010 3 Dedico este projeto a minha mãe, pelo comprometimento e incentivo prestado ao longo da graduação. 4 AGRADECIMENTOS Agradeço primeiramente a Deus por ter me dado sempre persistência para resistir aos momentos difíceis ao longo destes anos. A minha mãe Cecília do Carmo Vieira por absolutamente tudo, por sempre me encorajar, deixando o que for preciso de lado em busca de compartilhar deste momento único ao meu lado. Ao meu Tio João Batista Vieira, cada um de seus atos foi uma oportunidade que eu tive para crescer e me tornar o que sou. A minha Amada Maria Carolina Kopp (Cacau), por me aturar e sempre me apoiar. Amor Eterno conquistado nos momentos finais da graduação. Ao meu orientador Dr. José Oliveira da Silva pelo comprometimento incondicional neste projeto de graduação. Aos meus amigos de faculdade, “Giba”, “Surf”, “Pitt”, “Manske” que mesmo em outro curso não deixaram o sentimento da amizade de lado. 5 DIOGO DE OLIVEIRA CUSTOS DA QUALIDADE BASEADO NA METODOLOGIA ABC APLICADO EM INDÚSTRIA DE TRANSFORMAÇÃO DE PRODUTOS SIDERÚRGICOS RESUMO Este trabalho se propõe a analisar o custo da qualidade utilizando o método de custeio ABC, tem como principal objetivo mensurar o custo das atividades separadamente dos diversos setores produtivos de uma organização. Este método foi utilizado na empresa visando realizar uma análise de forma qualitativa dos custos da qualidade empregados na organização. Foram mensurados dois itens pertinentes ao custo da qualidade. Baseado neste custo foi estabelecido um novo sistema para a análise de uma área da empresa, tendo como processo escolhido a linha de tubos industriais 44X2. Este é um processo pertinente à linha industrial de tubos industriais, que foi desmembrada a fim de tornar visível todos os defeitos originados pela mesma no período. Após o apontamento dos defeitos fabris pelos operadores da produção, juntamente com o acompanhamento dos auditores da qualidade, foram realizados os custos da qualidade desses itens – como o retrabalho e o refugo. Os dados foram analisados também por meio de indicadores da qualidade, que visaram destacar a diferença entre as formas de custeio utilizadas na empresa (RKW – método por centro de custo) e o ABC (método por atividades - situação proposta pelo projeto), tanto no resultado financeiro, como na forma de abordagem e definição dos problemas. Os resultados do projeto visam aprimorar o relatório de custos da qualidade da organização e tornar visível à alta direção e as áreas de apoio todos os problemas identificados em cada linha ou processo. O objetivo da empresa é utilizar esse sistema de custo de forma que todas as linhas de produção tenham um relatório por completo dos custos da qualidade e dos defeitos ou problemas originados em cada atividade. Vale ressaltar que o projeto teve como principio apenas indicar o caminho a ser seguido pela organização, com alguns itens que afetam diretamente os custos da empresa. PALAVRAS-CHAVE: Custeio ABC. RKW. Linha de tubos industriais 44X2. Custos da qualidade. 6 LISTA DE FIGURAS Figura 01: Demonstrativo de resultado (DRE). ..................................................................... 13 Figura 02: Custo dos produtos vendidos. .............................................................................. 17 Figura 03: Fluxo de recursos e atividades. ............................................................................ 18 Figura 04: Atividades típicas da indústria gráfica. ................................................................ 19 Figura 05: Projeto da Qualidade. ............................................. Erro! Marcador não definido. Figura 06: Detalhamento dos custos da qualidade ................................................................ 21 Figura 07: Etapas do controle da Qualidade – Geração dos indicadores. ............................... 25 Figura 08: Indicadores da qualidade – retrabalho de Tubo industrial. ................................... 34 Figura 09: Indicadores da qualidade – Acumulado no mês. .................................................. 35 Figura 10: Indicadores da qualidade – Retrabalho Tubo Industrial – Linha 44X2. ................ 44 7 LISTA DE TABELAS Tabela 01: Controle do processo de retrabalho interno/externo. ............................................ 31 Tabela 02: Controle do processo de retrabalho especifico por área. ...................................... 31 Tabela 03: Cálculo do custo da qualidade. ............................................................................ 32 Tabela 04: Sucata das linhas de tubos aço carbono e aço inox . ............................................ 33 Tabela 05: Cálculo do custo da qualidade – Refugo.............................................................. 34 Tabela 06: Controle do processo de retrabalho da linha 44X2. ............................................. 37 Tabela 07: Custo da qualidade da linha 44X2. ...................................................................... 39 Tabela 08: Subprocessos e Atividades do processo de retrabalho da linha 44X2..................40 Tabela 09: Recursos de retrabalho da linha 44X2....................................................................41 Tabela 10: Custo dos recursos das Atividades da linha 44X2.................................................41 Tabela 11: Direcionadores de recursos utilizados na atividade de lixar Oxidação e pulverizar o tubo com óleo............................................................................................................................42 Tabela 12: Consumo das Atividade de subprocesso de lixar oxidação e reolear material da linha 44X2..........................................................................................................................................43 8 LISTA DE ABREVIATURAS ABC Activity Based Costing (Custo baseado em atividades) C.C Centro de Custo CIF Custo Indireto de Fabricação CPV Custo do Produto Vendido DRE Demonstrativo de Resultado EF Estoque Final EI Estoque Inicial MOD Mão-de-obra Direta MP Matéria-Prima PO Procedimento Operacional RKW Sistema de custeio por centro de custo (Reichskuratorium für Wirtschaftlichkeit) 9 SUMÁRIO 1. INTRODUÇÃO .............................................................................................................. 11 2. FUNDAMENTAÇÃO TEÓRICA ................................................................................. 13 2.1 TEORIA GERAL DOS CUSTOS .................................................................................. 13 2.1.1 Custos da Produção ..................................................................................................... 14 2.1.2 Custos Indiretos de Fabricação .................................................................................... 14 2.2 PRINCÍPIOS E MÉTODOS ........................................................................................... 15 2.2.1 Custeio Direto e Variáveis ........................................................................................... 15 2.2.2 Custeio por absorção ................................................................................................... 16 2.2.3 Método do Centro de Custo – RKW ou Acumuladores de Custo ................................. 16 2.3 MÉTODO ABC – AGREGAÇÃO DE VALOR ............................................................. 17 2.3.1 A importância e a utilização do ABC ........................................................................... 18 2.3.2 Implementação do ABC .............................................................................................. 19 2.3.3 Considerações sobre o sistema de custeio ABC no Custo da Qualidade ....................... 19 2.4 CUSTOS DA QUALIDADE .......................................................................................... 20 2.4.1 Objetivo da análise do custo da qualidade .................................................................... 21 2.4.2 Classificação dos custos da qualidade .......................................................................... 22 2.4.3 Indicadores da qualidade ............................................................................................. 24 3. PROCEDIMENTOS METODOLÓGICOS.................................................................. 26 3.1 MÉTODO DE PESQUISA............................................................................................. 27 3.2 COLETA E PROCEDIMENTOS PARA ANÁLISE DOS DADOS ............................... 28 4. APRESENTAÇÃO E ANÁLISE DOS RESULTADOS ............................................... 29 4.1 EMPRESA ..................................................................................................................... 29 4.2 PROCESSO ATUAL DA EMPRESA ............................................................................ 29 4.2.1 Retrabalho ................................................................................................................... 30 4.2.2 Refugos ....................................................................................................................... 32 4.2.3 Indicadores da Qualidade ............................................................................................ 34 4.3 CONSIDERAÇÕES SOBRE A METODOLOGIA ATUAL UTILIZADA NA EMPRESA ............................................................................................................................................ 36 4.4 SITUAÇÃO PROPOSTA .............................................................................................. 36 4.4.1 Custos das Atividades ................................................................................................. 36 4.4.2 Análise de custo por atividade ..................................................................................... 37 4.4.3 Descrição do posto de Retrabalho da linha 44X2 ......................................................... 41 10 4.4.4 Definição dos Direcionadores de custo.........................................................................42 4.4.5 Proposta de Indicadores da qualidade..............................................................................44 4.5 RESULTADOS OBTIDOS ............................................................................................ 44 4.6 APRESENTAÇÃO DOS RESULTADOS...................................................................... 45 4.6.1 Retrabalho da linha 44X2 ............................................................................................ 45 4.6.2 Refugo da linha 44X2.................................................................................................. 46 4.6.3 Indicadores da qualidade linha 44X2 ........................................................................... 46 4.7 ANÁLISE DOS RESULTADOS ................................................................................... 47 CONSIDERAÇÕES FINAIS ............................................................................................. 50 REFERÊNCIAS BIBLIOGRÁFICAS .............................................................................. 52 GLOSSÁRIO ..................................................................................................................... 53 11 1. INTRODUÇÃO A análise dos custos da qualidade tem como base, nas maiorias das empresas, identificar e mensurar os custos dos defeitos originados nas organizações. O sistema de custeio RKW (método de custeio por centro de custo) é o mais visado nas empresas pela facilidade de aplicação e pelo baixo custo de implantação nas diversas áreas da empresa. O projeto proposto foi de encontro a esse sistema de custeio por centro de custo e analisou detalhadamente ao longo de um mês, uma empresa que utiliza essa sistemática. Foram verificadas falhas de controle por diversos motivos, e em virtude disso, foi realizado um estudo de um novo sistema de custeio na empresa. O projeto optou pelo sistema de custeio ABC (método de custeio por atividade), por ser um modelo mais fácil de ser controlado internamente, e por apresentar resultados mais precisos no que diz respeito aos custos da qualidade. O maior problema encontrado na empresa foi à alocação dos custos da qualidade de forma errônea, pois a mesma o faz de forma geral e em um único setor de produção, sem separá-los por atividades. Desta forma, não há como a empresa saber o quanto que cada máquina está originando de custo da qualidade. Tal premissa foi o ponto de partida para a elaboração do projeto. O objetivo geral do trabalho foi demonstrar à alta direção e às demais área de apoio da empresa: Os custos da qualidade em um processo (maquina) da empresa, ou seja, por atividade. Tendo como objetivo específico, alocar os custos da qualidade de maneira mais precisa dentro da atividade, identificar quais os custos são os de maiores importância para empresa e deixar de forma clara a alta direção e as áreas de apoio os custos da qualidade por processo específico. Com isso, espera-se tornar mais eficaz a tomada de decisão para a solução do problema e a eliminação do custo da qualidade. Como o sistema de custeio ABC é muito amplo e de difícil implantação, optou-se no projeto em escolher apenas alguns itens do custo da qualidade para serem estudados. Em virtude disso, o resultado do mesmo foi demonstrado de forma qualitativa. Os itens a serem escolhidos como o retrabalho da linha 44X2 e o refugo da linha 44X2, tiveram como premissa a importância que este defeito tem para a organização, ou seja, o quão difícil é combatê-lo ou o custo excessivo que o mesmo possui. 12 É importante salientar que os itens classificados para análise foram estudados pelo sistema de custeio ABC, que segrega os custos da qualidade em atividades, e não aloca de maneira genérica no setor. A análise dos custos da qualidade das organizações é um item de extrema importância, com ela é possível identificar qual processo está sendo mais eficiente. No mundo atual, a organização com maior eficiência e qualidade com certeza será priorizada pelos clientes em potencial. Com o sistema de custeio baseado em atividades (ABC), a empresa torna-se ciente de que o resultado extraído de seus indicadores da qualidade é mais preciso e confiável, os erros na alocação de custos passam a ser mais rastreáveis e o resultado final dos custos da qualidade torna-se mais fácil de ser visualizado. 13 2. FUNDAMENTAÇÃO TEÓRICA 2.1 TEORIA GERAL DOS CUSTOS Para Leone (2000), "A Contabilidade de Custos é o ramo da Contabilidade que se destina a produzir informações para os diversos níveis gerenciais de uma entidade, como auxílio às funções de determinação de desempenho, de planejamento e controle das operações e de tomada de decisões”. A teoria geral dos custos surgiu da necessidade de avaliar os estoques das empresas. Este período ocorreu durante a revolução industrial, e com passar dos anos, acompanhado do crescimento das indústrias, o cálculo teve de ser aprimorado, gerando uma metodologia que hoje é conhecida como demonstrativo de resultado, ou simplesmente DRE. O resultado era obtido subtraindo-se o custo dos produtos (mercadorias) vendidos da receita obtida pela empresa. Deste lucro bruto, eram deduzidas as despesas incorridas para o funcionamento da empresa, conforme é visualizado na Figura 01: Vendas (-) custo dos produtos vendidos (=) lucro bruto (-) despesas administrativas (-) despesas comerciais (-) despesas financeiras (=) lucro/prejuízo Figura 01: Demonstrativo de resultado (DRE). Fonte: Bornia, 2009. Bornia (2009) cita que “o custo dos produtos vendidos (CPV) era conhecido, já que as mercadorias eram compradas diretamente do artesão, não havendo maiores dificuldades para gerar o seu levantamento”. CPV = EI + COMPRAS – EF 14 2.1.1 Custos da Produção Os custos de produção estão divididos segundo Bornia (2009), em três grandes elementos: matéria-prima (MP), mão-de-obra direta (MOD), e custos indiretos de fabricação (CIF), logo: Custos de Produção = MP + MOD + CIF Os custos obtidos da matéria-prima de acordo com Bornia (2009) relacionam-se com os principais integrantes do produto que podem ser separados em unidades físicas. Os custos de mão-de-obra direta são aqueles diretamente relacionados com os trabalhadores que estão exercendo atividades de confecção do produto. Por fim, os custos indiretos de fabricação são todos os demais custos de produção que não interferem diretamente na manufatura. Os mais conhecidos são: a) Materiais de consumo; b) Mão-de-obra indireta; c) Depreciação; d) Energia Elétrica; e) Telefone; f) Água. g) Outros. Todos os setores de uma organização repassam os seus custos departamentais para o relatório final dos custos da empresa, responsável em avaliar e segregar a área mais impactante para uma análise mais detalhada nos seus processos. 2.1.2 Custos Indiretos de Fabricação Como o trabalho esta relacionado com os custos da qualidade, é imprescindível uma fundamentação mais aplicada no que diz respeito aos custos indiretos de fabricação, pois pode-se atribuir de forma apropriada às unidades de custeamento. “Os custos indiretos caracterizam-se, basicamente, por serem de caráter genérico e não específicos a produtos finais. A sua relação com os produtos finais existe, porém de forma indireta. Exemplo de custo indireto são os gastos com gerencias ou diretorias da fabrica” (PADOVEZE, 2006). 15 Para Leone (2000) custo indireto é todo item que necessita de um parâmetro para ser identificado e debitado ao produto em objeto de custeio. Precisando de um critério de rateio. Depende do emprego de recursos. Para Hernandez, Oliveira, Costa (2009), os custos indiretos, por não serem identificados nos produtos ou serviços, não podem ser apropriados de forma direta para as unidades especificas, ordens de serviços ou produto, serviços executados. Necessitam, portanto, da utilização de algum critério de rateio para sua alocação destes custos. Abaixo é citado alguns exemplos de custos indiretos que podem se rateados afim de mensurar os custos da qualidade: Mão-de-obra indireta; Materiais indiretos Outros custos indiretos 2.2 PRINCÍPIOS E MÉTODOS 2.2.1 Custeio Direto e Variáveis No sistema de custos diretos, os custos variáveis são alocados ao objeto de custeio, enquanto que, os custos indiretos são transferidos para o resultado. Nos custos variáveis, o método reconhece as despesas do período antes da sua realização, ocorrendo quando os mesmos são lançados no demonstrativo de resultado. A premissa básica do custeio direto é que somente os custos claramente identificados com os produtos ou serviços vendidos (chamados de diretos ou variáveis) devem ser apropriados. Os demais custos necessários para manter a capacidade instalada (indiretos ou fixos) devem ser desconsiderados em termos de custo do produto (WERNKE, pag. 29, 2004). Para Wenke (2004), o método de custeio direto considera apenas os custos variáveis de produção e de comercialização do produto ou serviço, como matéria-prima, mão-de-obra direta, serviços de terceiros aplicados ao produto. Os demais gastos são transferidos para a apuração do resultado, como despesas, sem serem apropriados aos produtos fabricados. Vale ressaltar neste contexto o seguinte comentário de Padoveze (2006): Sabemos que nem todos os custos diretos são variáveis e nem todos os custos indiretos são fixos ou completamente fixos. Porém, dentro de um volume de atividade normal da empresa, os custos classificados como diretos e indiretos e o 16 comportamento dos custos em relação ao volume, como custos fixos e variáveis permitem a identidade de aproximação que sugerimos. Os custos diretos ou variáveis têm uma identificação clara e podem ser mensurados diretamente a uma unidade de produto, serviço ou atividade, enquanto os custos indiretos ou fixos não têm essa mesma possibilidade (...). 2.2.2 Custeio por absorção No sistema de custeio por absorção, os custos variáveis são alocados no objeto de custeio e os custos indiretos são rateado. Sendo assim, é possível concluir que todos os custos são absorvidos pelo objeto de custeio. O custeio por absorção leva em consideração os princípios fundamentais de contabilidade aplicados aos custos, tais como: materialidade, realização, confrontação, custo histórico como base de valor. “Um aspecto importante do custeio por absorção é a valorização dos estoques industriais determinada legalmente e que deve ser feita pelos princípios contábeis geralmente aceitos, basicamente pelo principio do custo como base de valor” (PADOVEZE, 2006). Wernke (2004) informou que o custeio por absorção é o método mais tradicional de custeio, que consiste na apropriação de todos os custos de produção aos produtos, sejam fixos ou variáveis, de forma direta e indireta. No caso dos custos fixos, a apropriação ocorre por meio de critérios de rateio. 2.2.3 Método do Centro de Custo – RKW ou Acumuladores de Custo O método de análise por centro de custo é o mais utilizado atualmente nas organizações. O método consiste em calcular os custos totais de determinado período para cada centro de custo (cada departamento da empresa) e, posteriormente, alocar estes custos aos produtos. Existem algumas restrições associadas a este método. Uma delas refere-se à sua primeira fase, que, segundo Bornia (2009), "funciona bem em ambientes modernos de fabricação, propiciando as informações de quanto foi despendido e quais centros de custos são os responsáveis pelo gasto". Porém, na determinação do custo dos produtos e, principalmente, na identificação dos desperdícios, o método deixa muito a desejar, porque não trabalha com atividades. Neste contexto há dificuldade em diferenciar os custos e as perdas nos vários centros de custos, o que torna difícil o uso do método no aperfeiçoamento constante do processo produtivo. 17 Segundo Hernandez, Oliveira, Costa (2009), o método de centro de custo consiste em alocar todos os gastos a unidade do produto, prevendo determinado volume de atividade. Os mesmos autores ainda citam que o método tem as seguintes limitações: a) Como encontrar o custo unitário do produto (CPV) no dia-a-dia, já que eles contem uma parcela do custo fixo total; b) Como encontrar as despesas operacionais por unidades; c) As oscilações no volume de produção e seus efeitos no custo fixo unitário não são considerados. Dessa forma, pode-se dizer que o método dos centros de custos busca uma unidade de trabalho para medir a atividade produtiva do departamento ou centro de custo – c.c. e não da fábrica como um todo. Os gastos comuns a despesas e custos no sistema RKW (centro de custo), são rateados e alocados nos centros que originaram os custos indiretos de fabricação, posteriormente a esse rateio, o valor é atribuído ao produto final da organização. A figura 03 demonstra tal situação: Despesas Gastos comum a despesas e custos Custos Rateio Despesas Custos (indiretos) Indiretos Diretos (dos produtos) Estoque Produto 1 Rateio Estoque Produto 2 CPV Resultado Figura 02: Custo dos produtos vendidos. Fonte: Deloitte & Touche, 1994. 2.3 MÉTODO ABC – AGREGAÇÃO DE VALOR O sistema de custeio ABC descreve a forma de como a empresa emprega tempo e recursos para atingir determinados objetivos. “O sistema ABC – custo baseado nas atividades procura amenizar as distorções que uso do rateio utiliza, necessários aos sistemas tratados 18 anteriormente, o mais freqüente no sistema de custeio pelo método de absorção” (CHING, 2001). A idéia básica do sistema de custeio por atividade é atribuir primeiramente os custos nas atividades, e posteriormente, atribuir aos produtos. De acordo com Robles (2009), “primeiramente faz-se o rastreamento dos custos que cada atividade causou, atribuindo-lhes estes custos, e na sequência, verifica-se como os portadores finais de custos consumiram serviços das atividades, atribuindo-lhes os custos definidos”. Atividades Recursos Produtos Figura 03: Fluxo de recursos e atividades. Fonte: Robles Jr., 2009 b. 2.3.1 A importância e a utilização do ABC O sistema de custeio por atividade ABC não é somente um sistema que prioriza a redução dos estoques, mas um modelo que ajuda os gestores das organizações na tomadas de decisão. O mesmo atua passando informações gerenciais e dados relevantes que fazem com que a alta direção da empresa acabe atribuindo responsabilidades aos demais funcionários. De acordo com Ching (2001), “um dos principais benefícios em um sistema de gestão baseado em custeio por atividades é, possibilitar a melhoria de custos e realocação de recursos através de eliminação, redução e/ou racionalização de atividades”. Robles (2009) comenta que o “ABC” proporciona o conhecimento do custo dos processos, pois os processos são constituídos pela somatória de atividades. O custo das atividades, caso for de interesse, pode ser decomposto em tarefas, as tarefas em sub-tarefas e as sub-tarefas em operações. Essa flexibilidade da metodologia “ABC” abre perspectivas interessantes para o levantamento dos custos em geral. Ching (2001) ainda cita que a importância do ABC está em rastrear os custos de um negócio ou departamento para as atividades realizadas, e também em verificar como estas atividades estão relacionadas para a geração de receitas e consumo de recursos. 19 2.3.2 Implementação do ABC O sistema de custeio ABC é muito amplo e de dificil implantação, pois os dados extraidos da linha de produção demoram para serem computados e avaliados, alem de ser um modelo que requer um certo investimento inicial para separar todos os seus processos em atividades, o sistema de custeio ABC necessita de um forte treinamento pessoal e de um acompanhamento detalhado no inicio da sua implementação. Segundo Hernandez, Oliveira e Costa (2009), as regras básicas para sua utilização são: a) efetuar o mapeamento dos principais processos existentes na organização (produção, suprimentos, administração de recursos humanos, desenvolvimento de novos produtos, logística); b) identificar as principais atividades existentes em cada processo; c) levantar os custos e os recursos associados a cada atividade (custo/atividade); d) identificar as atividades que não agregam valor ao produto. Podem ser atividades de suporte (área de finanças, treinamento) e atividades secundárias (passíveis de ser eliminadas ou reduzidas sem afetar o produto final); e) avaliar a influência das atividades. 2.3.3 Considerações sobre o sistema de custeio ABC no Custo da Qualidade Robles (2009) comenta que “As atividades envolvidas no processo de garantia da qualidade são as que garantem a qualidade de outras atividades, como monitoramento, inspeção, teste, revisão, unificação, ajuste e reforma”. Considerando uma lista mais abrangente das atividades empresariais, pode-se atribuir a uma indústria gráfica, por exemplo, a lista típica da figura 05. Gráfica Delta Produção Marketing Operações Preparação de Maquinas Retrabalho Inspeção Supervisão Treinamento Outros Figura 04: Atividades típicas da indústria gráfica. Fonte: Robles Jr, 2009. Finanças 20 A figura 05 mostra claramente quais atividades agregam e quais não agregam valor para a organização, sendo algumas como o retrabalho, por exemplo, denominadas custo da qualidade em muitas organizações. Existem empresas que citam as atividades acima somente como custos da qualidade, partindo do pressuposto que quaisquer custos, estando eles agregando ou não valor, devem ser considerados com essa nominativa. Sendo assim, para estas empresas, custos da qualidade são somente os custos que não agregam valor ao produto, e os custos da qualidade são aqueles que podem agregar algum valor futuro, como a prevenção por exemplo. O item 2.4 cita claramente todo o custo da qualidade. 2.4 CUSTOS DA QUALIDADE Qualidade e custos são duas dimensões competitivas de grande importância numa empresa, podendo definir a posição estratégia da mesma. A gestão de custo e da qualidade pode dá suporte a estratégia competitiva. Dentro dessas definições, estudar os custos da qualidade e não qualidade numa empresa é necessária para tomar decisões que diretamente influenciarão o preço (ou margem de lucro) e a qualidade final dos produtos (ALMEIDA e IDROGO, 2004) Segundo Robles Jr. (2009), os custos da qualidade podem ser controlados por departamentos, serem levados em considerações nas decisões de investimento de capital ou serem avaliados em termos globais sem a preocupação de se imputarem responsabilidades. Neste contexto, o montante e a distribuição dos custos da qualidade estão em função da capacidade da empresa para gerar qualidade, ou seja, da capacidade da empresa em não gerar a não qualidade. De acordo com Toledo (1987), a capacidade da empresa de produzir qualidade deve ser considerada em dois níveis: sua capacitação para gerar a qualidade de projeto e a capacitação para a qualidade da conformação. A Figura 05 detalha o sistema da qualidade em uma organização, onde demonstra as vertentes da qualidade, partindo do projeto do produto e do processo e dos sistemas de controle da qualidade. 21 Projeto do Produto Capacidade de Inovação P&D, de projeto e de Engenharia Sistemas de Controle da Qualidade Qualidade de Projetos Controle de Processo Inspeção Engenharia da qualidade Tecnologia Básica Projeto do Processo Capacidade do Processo produtivo Capacidade do Processo do Trabalho Qualidade Qualidade de Conformação Figura 05: Projeto da Qualidade. Fonte: Toledo, 1987. 2.4.1 Objetivo da análise do custo da qualidade A mensuração da qualidade através dos custos da qualidade é vista pelos administradores em geral como uma forma de atender vários objetivos ou questões, dentre os quais Robles (pag. 60, 61, 62. 2009) destaca: a) Avaliar os programas de qualidade por intermédio de quantificações físicas e monetárias; b) Possibilidade de fixar objetivos para os programas da qualidade, priorizando aqueles que tragam de forma imediata os melhores resultados para a empresa; c) Conhecer na realidade o quanto a empresa esta perdendo pela falta de qualidade; d) Melhoria na qualidade gera um aumento nos lucros, sem aumento nos preços, sem investimentos adicionais em instalações ou equipamentos ou em recursos humanos; e) Aumento da produtividade através da qualidade; f) Revelar o impacto financeiro das decisões de melhoria da qualidade apresentada nos relatórios de custos da qualidade, identificados pelos gráficos de evolução dos custos; 22 g) Facilitar a avaliação do efeito da qualidade no custo e no valor dos produtos e serviços. Para Ishikawa (1985), Se a fábrica não tiver condições de saber e controlar o total produzido, o montante de refugos, a quantidade de defeitos ou retrabalho necessário, a mesma não será capaz de determinar o percentual de defeitos e a taxa de retrabalho. Sem isso, a fábrica não estará engajada no sistema da qualidade. 2.4.2 Classificação dos custos da qualidade Os custos da qualidade são agrupados em categorias que se relacionam entre si. A aplicação de recursos em uma categoria acarreta variações no montante de custos em outra. Os custos da qualidade são separados em custos de controle e custos das falhas dos controles, que identificam se o custo está sendo tratado de forma preventiva (custo da qualidade) ou de forma que afeta a qualidade do produto (custo da não qualidade). A figura 06 demonstra essas duas vertentes: As principais categorias de custos segundo Robles (2009) são: Custos de Prevenção Custos de Controle Custos de Avaliação Custos das Falhas Internas Custos das Falhas dos Controles Custos das Falhas Externas Figura 06: Detalhamento dos custos da qualidade. Fonte: Robles Jr, 2009. Custos de Prevenção: São gastos com as atividades da empresa que detém o intuito de se assegurar que produtos, componentes ou serviços não sejam produzidos. Os gastos com prevenção compreendem tanto investimentos quanto demais custos, os mesmos objetivam 23 evitar a geração de unidades e componentes defeituosos bem como a prestação de serviços. Tais como: a) Equipamentos; b) Tecnologias; c) Engenharia da Qualidade; d) Círculos da Qualidade; e) Treinamento e administração da qualidade; f) Projeto e planejamento das avaliações da qualidade; g) Manutenção preventiva de equipamentos; h) Treinamento de pessoal; i) Relações com fornecedores; j) Inspeção e controle; k) Outros. Custos de Avaliação: São os gastos com as atividades desenvolvidas na identificação de unidades ou componentes defeituosos antes da remessa para os clientes em potencial, os mesmos podem ser tanto interno como externo. Abaixo segue alguns exemplos: a) Equipamentos e suprimentos utilizados nos testes e inspeções; b) Avaliações de protótipos; c) Novos materiais; d) Testes e inspeções nos componentes fabricados; e) Métodos e processos; f) Inspeções e auditorias das operações de manufatura; g) Testes dos ambientes de produção; h) Outros. Os gastos em atividades de prevenção e de avaliação ocorrem devido a possibilidade de aparecer em unidades e componentes não conformes, ou seja, componentes defeituosos na linha de produção. Custos das falhas internas: São todos aqueles associados às atividades decorrentes de falhas internas, como: falhas de projetos, compras, suprimentos, programação e controle da produção e falhas na própria produção. As falhas internas são constatadas antes do despacho dos produtos aos clientes. Alguns deles: a) Retrabalho; b) Redesenhos; c) Refugos e sucatas; 24 d) Compras não planejadas; e) Manutenção corretiva; f) Outros. Custos das falhas externas: São os custos associados às atividades decorrentes das falhas externas. As falhas externas são classificadas pelos custos gerados por problemas ocorridos após a entrega do produto ao cliente. Alguns deles: a) Administrativos; b) Expedição; c) Retrabalho; d) Vendas perdidas; e) Outros. 2.4.3 Indicadores da qualidade A função da qualidade envolve a empresa como um todo, na busca por demonstrar os resultados da empresa de forma simplificada e de fácil visualização. São elaborados indicadores que mensuram de forma objetiva os custos da qualidade, existindo o acompanhamento dos requisitos necessários da qualidade. Esses indicadores são tabelados e sumarizados para divulgação aos diferentes níveis operacionais e gerenciais. De acordo com Robles (2009), o indicador da qualidade é o termômetro que permite a alta administração e aos acionistas auscultar o diálogo ambiente externo/empresa, particularmente aquele exercido entre as linhas de negócio e seus clientes/consumidores. O ciclo de controle demonstra que o conceito clássico de controle é aplicado em cada etapa crítica do processo, no momento de sua ocorrência. O sensor mede constantemente as especificações reais, fornecendo essas mensurações para um comparador que as confronta com as metas ou padrão preestabelecidos. A definição desses indicadores é uma tarefa conjunta entre a área coordenadora da qualidade na empresa e os integrantes de cada setor envolvido nas medições. A forma efetiva dos indicadores da qualidade, bem como a do acompanhamento de seu ciclo de vida se dá através de comitês formados pelos usuários da qualidade. A quantidade de indicadores da qualidade dependerá dos processos a controlar, os indicadores serão relativamente ligados a complexibilidade do processo produtivo e dos quão detalhados a coordenação quer esses resultados. 25 Abaixo segue um exemplo de como o indicador da qualidade deve ser construído, desde o processo, o atuador, o comparador e a meta pré-estabelecida: Processo 1 Processo 5 Atuador (Faz parte nas decisões) Meta 2 4 3 Comparador Figura 07: Etapas do controle da Qualidade – Geração dos indicadores. Fonte: Robles Jr, 2009. 26 3. PROCEDIMENTOS METODOLÓGICOS O projeto teve como finalidade estudar as metodologias de custeio, e qual a melhor para implantação e análise do custo da qualidade, optou pelo sistema de custeio por atividade ABC em determinada empresa, por ser uma metodologia voltada à atividade e a agregação de valor. Foi classificada como a mais conveniente para implantação do projeto (estudo de caso). Sendo os resultados extraídos desse modelo considerados de forma qualitativa, pela dificuldade de mensurar todos os processos que englobam o custo da qualidade. Foi desenvolvido um estudo de caso de forma a acrescentar uma proposta futura à empresa, tendo o projeto como princípio indicar qual cenário existiria com a implantação e qual resultado traria o sistema de custeio ABC se o mesmo fosse empregado na organização. Primeiramente essa implantação foi feita no processo estudado pelo projeto (linha 44X2). O projeto de estudo utilizou ferramentas ligadas diretamente ao sistema de custeio por atividade – ABC, primeiramente analisando a estrutura da empresa no que diz respeito a sua forma de alocar os custos da qualidade e como os mesmos estão sendo considerados no processo. Foi também realizado um estudo nos indicadores da qualidade na empresa de modo a identificar como os mesmos estão sendo empregados. Analisado o modelo utilizado na organização (centro de custo), foi proposta uma nova linha de estudo, a do sistema de custeio por atividade (ABC), posteriormente sugerindo a criação de novos indicadores da qualidade para este sistema. O ABC foi escolhido por ser um método que mostra claramente todos os custos da qualidade e onde os mesmos estão ocorrendo (atividades). Para o levantamento dos custos da qualidade na empresa foram identificados alguns defeitos que compõem um item do custo da qualidade. O item de estudo foi o de retrabalho da linha industrial de aço carbono, mais especificamente os defeitos que compõe o custo de retrabalho da linha 44X2. Esse item foi escolhido por ser um dos custos mais visíveis no que diz respeito os custos da qualidade. Dentre os defeitos que foram levantados na linha de produção, segue os de maiores importância para o calculo do custo da qualidade: a) Costura Fraca; b) Fechamento; c) Fardo não localizado; d) Amassamento; e) Comprimento fora do especificado; 27 f) Oxidação; g) Outros. Os dados acima foram levantados ao longo do mês de julho de 2010 pelo relatório da produção, tendo sido feita uma analise separadamente na linha 44X2, visando à obtenção dos custos de retrabalho somente desta atividade. Com isso, foram elaboradas tabelas e gráficos mensurando os custos da qualidade somente desta atividade. Outro levantamento utilizado no projeto foi à análise do refugo originado na linha de tubos industriais – 44X2. Esta análise foi feita baseando-se também no apontamento mensal da produção na linha especifica da atividade estudada, os dados foram atribuídos em tabelas e gráficos ao longo do projeto de pesquisa. Houve dificuldade nas coletas dos dados do retrabalho e do refugo desta linha, isso se deve ao fato de o apontamento dos defeitos (que é apontado pelos operados da produção) ser muito complexo no que diz respeito a sua mensuração. No caso do refugo, por exemplo, é difícil mensurar o quanto está sendo originado na linha, por haver dispersões no processo produtivo. 3.1 MÉTODO DE PESQUISA O método estudado no projeto, custeio por atividade – ABC, pode ser caracterizado por informar os custos relacionados às atividades. Todos os recursos adotados na empresa são analisados separadamente, a fim de aprimorar e saber em detalhes o que realmente está sendo gasto em cada processo da organização. Neste projeto foi realizada uma pesquisa qualitativa em virtude da dificuldade de mensurar todos os custos da qualidade, foi apenas dado um exemplo de cálculo de forma quantitativa (retrabalho e refugo da linha 44X2), mais como o custo da qualidade engloba mais custos/itens como o retrabalho, o refugo, o processo pós-desclassificado, o frete, as despesas de viagens, entre outras, obteve o resultado geral da linha de forma qualitativa, ou seja, o método de pesquisa foi exploratório. Os cálculos dos custos relacionados ao item retrabalho da linha 44X2 teve formulações já utilizadas da empresa. O projeto sugeriu somente uma nova meta para esta atividade baseada nos valores da meta atual utilizada no processo geral. Para a obtenção desta meta foi solicitado auxílio da área financeira da empresa, em virtude da mesma ter experiência e de realizar mensalmente os relatórios dos custos da 28 qualidade. Este por sua vez foi comprometido com o projeto e compartilhou no desenvolvimento desta nova proposta no que diz respeito a desmembrar a fórmula dos custos das atividades no processo. Outro setor fundamental para a obtenção dos dados referentes ao projeto foi à área de produção e o líder responsável pelo processo, os mesmos passaram informações que pudessem aprimorar o projeto. Além dos diversos livros que estão citados na bibliografia, este projeto teve como sua principal fonte de informação o livro Custos da Qualidade de Robles Jr. (2009). 3.2 COLETA E PROCEDIMENTOS PARA ANÁLISE DOS DADOS A coleta de dados foi realizada em conjunto com a linha de produção da linha 44X2 onde ocorre a proposta de melhoria aplicando o custeio por atividade (ABC). A tabela foi composta por defeito e refugo, mais os dados de quantidade retrabalhada, a quantidade de horas de retrabalho, o custo relativo do refugo, os dados de custo pela formulação da empresa e o resultado final em valores (R$) da quantidade retrabalhada e de refugo originados na atividade. Todos os dados são de grande importância para a montagem do relatório final do custo da qualidade, que será posteriormente extraído para a realização dos indicadores da qualidade. Os dados dos indicadores são retirados a partir do calculo do custo da qualidade (tabela 07) que indica a quantidade de defeitos somente da atividade, esse mesmo indicador segue a proposta do sistema de custeio ABC. 29 4. APRESENTAÇÃO E ANÁLISE DOS RESULTADOS 4.1 EMPRESA A empresa estudada nasceu com o objetivo de fornecer, primeiramente, condensadores aramados para industriais de eletrodomésticos. Com o passar dos anos e pela necessidade de mercado, investiu no ramo de confecção de tubos industriais aço carbono e aço inox. Em anos de existência, a empresa já é considerada como umas das maiores empresas brasileiras a atuar no ramo. A empresa teve inicio com uma área de 110 m² na sua primeira fase (condensadores), e a partir de 2004, quando entrou no ramo de tubos industriais, dobrou sua área construída, chegando a 220 m². Hoje está na sua 3ª fase, ampliando sua área construída para mais de 500 m². Atualmente, a empresa conta com 810 funcionários, subdivididos em operários, técnicos e engenheiros. Sua capacidade de produção anual gira em torno de aproximadamente: a) 7 milhões de condensadores aramados; b) 240 milhões de metros de tubos de aço para refrigeração; c) 180.000 toneladas de tubos de aço carbono; d) 6.000 toneladas de tubos de aço inoxidável; e) 13.000 toneladas de blanks; f) 15.000 toneladas de slitters. 4.2 PROCESSO ATUAL DA EMPRESA A aplicação do custo da qualidade na empresa começou a ser medido em Janeiro de 2003. Com o intuito de mensurar de forma objetiva os custos relevantes a não qualidade. Foi criado deste então um grupo interno da área da qualidade, que definiu juntamente com outras áreas da organização um procedimento operacional, mensurando todos os custos da qualidade referente à empresa. O procedimento operacional – Custos da qualidade, começou a ser implantado em Maio de 2003 com o objetivo de identificar todos os custos da qualidade originados na empresa, foi estabelecido os seguintes itens abaixo: 30 a) Retrabalho; b) Refugo; c) Material desclassificado; d) Custo Financeiro; e) Assistência técnica; f) Penalidades Contratuais; g) Fretes sobre produtos vencidos. O projeto optou em analisar somente os itens de retrabalho e de refugo. Pois os mesmos são os mais impactantes no valor final extraído do relatório dos custos da qualidade, ou seja, são os que causam um maior impacto financeiro. Abaixo segue a descrição detalhada destes dois processos (4.2.1 e 4.2.2), bem como os mesmos estão sendo avaliados e calculados. 4.2.1 Retrabalho A empresa define como retrabalho todo o tubo que estiver em estoque ou devolvido pelo cliente, que apresentar defeito de produção. A sistemática operacional da realização do retrabalho é feita conforme procedimento abaixo: a) Emitir o formulário - PO – 47 (tabela 01) – Controle – processo retrabalho interno / externo: - Retrabalho interno emissão pelo “Produção/PCPM”; - Retrabalho externo emissão pela ”Qualidade e Comercial”. b) Emitir o formulário - PO – 47.4 (tabela 02) – Controle – processo retrabalho da área de tubos, sendo: - Retrabalho interno “Produção”; - Retrabalho externo “Qualidade”. Essas informações são enviadas para área contábil ao final de cada mês através do formulário PO – 47.4 (tabela 02) – Resumo controle – processo retrabalho da área de tubos. A Tabela 01 identifica vários fatores do processo de retrabalho aplicados internamente ou externamente em um cliente em específico. As informações contidas nesta tabela são essenciais para a rastreabilidade do processo e para a avaliação posterior de todos os custos da não-qualidade envolvidos nestas atividades, que na tabela estão representados como Custos/Despesas. 31 Tabela 01: Controle do processo de retrabalho interno/externo. Revisão N°: 04 Nº Formulário: Data: 2003 Controle do processo de retrabalho interno / externo Emitente: Qualidade PO - 47 Aprovação: Qualidade Interno Retrabalho Área responsável: Produto: __________________________________ ___ Quantidade aprovada (pç / kg) Cust os / Des pesa Normais Extras s (R$) Externo Código do produto Data Cliente Descrição Responsá do vel Código do produto retrabalho (Cliente) Observação: Caso necessário, fazer anotações adicionais no verso da folha. Turno Quantidade reprovada (pç / kg) Horas utilizadas Total Fonte: Empresa, 2003. Como no projeto estão sendo avaliados os custos da não-qualidade originados no processo de tubos industriais, na Tabela 02 pode-se verificar o modelo utilizado pela empresa para controle do processo de retrabalho na área de tubos – Formulário PO – 47.4 Tabela 02: Controle do processo de retrabalho especifico por área. Revisão: Data: 00 2003 Emitente: Qualidade Aprovação: Qualidade Dia Cliente Código produto Período: Nª Formulário Controle - processo retrabalho da área de tubos Rastro Qtde. Código do Aprovada defeito ( Kg ) Qtde. rejeitada ( Kg ) PO - 47.4 Descrição do retrabalho Resp. Audit. Qualidade Fonte: Empresa, 2003. Com todas as informações dos custos da qualidade em mãos, sendo o projeto, os custos do retrabalho, a área contábil realiza os cálculos e passa para área da qualidade no formulário PO - 47.2. Conforme mostra a tabela 03: 32 Tabela 03: Cálculo do custo da qualidade. CALCULO DO CUSTO DA QUALIDADE RETRABALHO CUSTO HORAS INDUSTRIAL Pessoas no Retrabalho (informações passadas Retrabalho pelos apontadores da produção) 660 Quantidade 2.844,48 KG COSTURA FRACA 1.305 2% 11 47,14 KG FLEXAMENTO 3.161 4% 26 114,19 1% 7 31,79 KG AMASSAMENTO 880 KG OXIDAÇÃO 23.046 29% 193 832,54 KG FARDO NÃO LOCALIZADO 11.090 14% 93 400,63 KG REBARBA 4.950 6% 41 178,82 KG MARCAS 10.143 13% 85 366,42 KG REENFARDAR 19.463 25% 163 703,10 2.318 3% 19 83,74 1.569 2% 13 56,68 1% 7 29,44 KG TUBO COM EMENDA SLITTER CORDÃO DE SOLTA EXTERNO KG MAL REMOV KG FALHA NA SOLDA Total de KG 815 78.740 100% 2.844,48 Fonte: Empresa, 2003. A partir deste processo, a área da qualidade gera os indicadores da qualidade (4.2.3), e disponibiliza os gráficos as demais área de apoio e a alta direção. 4.2.2 Refugos A empresa refere-se como refugo todo sucateamento de produtos durante o processo, bem como os devolvidos pelos clientes não aproveitados com retrabalho. Abaixo segue a sistemática de análise: a) Emitir relatórios de produção (tabela 04) mensalmente e encaminhar para área contábil no final de cada mês. 33 Os relatórios são apontados pelos operadores de produção e acompanhados diariamente pelos auditores da qualidade . Atualmente, a empresa aloca todos os custos da não-qualidade no centro de custo denominado – Linha de Tubos Industriais Aço Carbono, que é definida por um centro de custo numeral – C.C 4334, tornando abstrata a identificação de qual processo da linha originou o custo da qualidade. Abaixo segue um exemplo da sucata originada em determinado mês e que sendo apontada de forma setorial: Tabela 04: Sucata das linhas de tubos aço carbono e aço inox. SUCATAS DAS LINHAS DE TUBO AÇO CARBONO E AÇO INOX DIA SUCATA TUBO A.C. (TUBO , SCARFING , FITA E CAVACO DE SERRA) DESC. TB. A.C. SUCATA TUBO AÇO INOX SUCATA DE TUBO RECORTE INOX TUBO AÇO INOX DESCLASSIFICADO 1 0,00 0,00 0,00 0,00 0,00 2 0,00 0,00 0,00 372,00 0,00 3 . . . 28 0,00 . . . 0,00 0,00 . . . 0,00 0,00 . . . 0,00 0,00 . . . 0,00 0,00 . . . 0,00 29 30 31 0,00 8.560,00 26.130,00 0,00 0,00 247.777,00 0,00 0,00 19.815,00 331,00 0,00 0,00 0,00 0,00 1.233,00 TOTAL 34.690,00 247.777,00 19.815,00 703,00 1.233,00 282.467,00 2,90% TOTAL SUCATA TUBO INDUSTRIAL AÇO CARBONO ( Kg ) 21.751,00 3,11% TOTAL SUCATA TUBO AÇO INOX (Kg) Fonte: Empresa, 2003. Conforme Tabela 04, a sucata originada durante o mês na linha industrial de aço carbono está apontada de forma geral, não sendo possível identificar em qual linha (máquina) toda a sucata foi originada. O valor desta é posteriormente repassado para o setor financeiro, onde é acrescentado o valor/quilograma. Após esta análise, o mesmo valor é atribuído como custo da não-qualidade, na forma de refugo da linha industrial de aço carbono, como mostra a Tabela 05: 34 Tabela 05: Cálculo do custo da qualidade – Refugo. CALCULO DO CUSTO DA QUALIDADE REFUGOS Setor KG CONDENSADOR KG TUBO DE REFRIGERAÇÃO KG TUBO AÇO CARBONO ( SUCATA) TUBO AÇO CARBONO KG (DESCLASSIFICADO) KG TUBO AÇO INOX (SUCATA) KG TUBO AÇO INOX (DESCLASSIFICADO) KG SLITTTER AÇO CARBONO KG SLITTTER AÇO INOX KG BLANKS KG SERPENTINAS KG TREFILA DE ARAME CUSTO Produção 1.027.162,9 1.167.688,0 10.438.324,0 Quantidade 8.730,88 50.210,58 282.467 10.438.324,0 655.526,0 655.526,0 12.767.095,0 693.483,0 84.375,0 108.091,3 530.672,0 247.777 1.233 1.233 213.210,49 8.321,80 295,31 270,23 1.326,68 38.566.267,3 833.657 META % 0,85% 4,30% 1,24% 3,76% 1,57% 3,43% 1,67% 1,20% 0,35% 0,25% 0,25% custo médio 7,6190 3,0100 2,4042 66.520,61 151.133,86 311.188,15 1,3942 13,0193 9,4500 2,0899 9,3473 2,9230 2,6123 2,7414 547.196,99 133.991,49 212.478,92 445.588,60 77.786,32 863,20 705,92 3.636,96 TOTAL 1.951.091,01 Fonte: Empresa, 2003. 4.2.3 Indicadores da Qualidade Os indicadores da qualidade foram elaborados visando mensurar e visualizar de maneira mais clara os custos da qualidade que são gerados na organizações. Os gráficos identificam os dados de forma geral na empresa. O gráfico apresentado na Figura 08 indica um item do custo da qualidade, o retrabalho tubo industrial: Figura 08: Indicadores da qualidade – retrabalho de Tubo industrial. Fonte: Empresa, 2010. 35 Pode-se visualizar no gráfico da Figura 08 que os dados referentes aos defeitos de retrabalho da área estão identificados sem o conhecimento de onde foi gerado (máquina ou processo) este defeito. Um exemplo é o defeito de oxidação, são apresentados 149.908 Kg de tubos retrabalhados por este defeito, mas não sabe onde ocorreu este tipo de anomalia. Desta forma, torna-se dificultosa a realização de uma atitude preventiva na raiz do problema. O sistema de custeio ABC aplicado nos indicadores da qualidade visa simplificar para a organização e à alta direção a identificação de onde o retrabalho está ocorrendo, com isso bem definido, as pessoas responsáveis podem tomar as ações necessárias para atuar diretamente no problema. Os indicadores da qualidade são extraídos pela somatória de todos os custos da qualidade que ocorreram durante o mês. Após a soma de todos os custos, é elaborado um gráfico com todos os custos da qualidade, isto é, com todas as linhas de produção incluídas, demonstrando em valores (reais) o acumulado de defeitos. A Figura 09 apresenta os custos totais da não qualidade proveniente do mês de fevereiro de 2010: Figura 09: Indicadores da qualidade – Acumulado no mês. Fonte: Empresa, 2010. É demonstrado que os dados apresentados não aparecem de forma transparente, é possível identificar o total de refugo gerado no mês, mas não em qual processo ou máquina 36 esse custo está ocorrendo. O sistema de custeio por atividade tem como premissa identificar e mostrar de forma clara os dados da qualidade. 4.3 CONSIDERAÇÕES SOBRE A METODOLOGIA ATUAL UTILIZADA NA EMPRESA Pode-se observar que a empresa adota o retrabalho e o refugo como os itens de maior importância no custo da qualidade, e que o mesmo está sendo mensurado de forma setorial (centro de custo). Isto é, está sendo adotado o custo do retrabalho em toda a linha de tubos industriais, e não somente na linha 44X2, por exemplo, onde supostamente se originou o retrabalho. Com o sistema de custeio ABC, a proposta é ratificar o custo da qualidade por atividade, esta premissa é abordada com o objetivo de mensurar de forma mais precisa os custos da qualidade e de tornar o trabalho da qualidade mais simples nas soluções dos problemas referentes a não qualidade. 4.4 SITUAÇÃO PROPOSTA A proposta desse trabalho está contemplada nas seguintes partes: a) Alocar os custos da qualidade em atividades; b) Informar os custos da qualidade que a atividade gera individualmente; c) Criar tabelas e gráficos com o acompanhamento das atividades; d) Quantificar em formas de indicadores os custos da atividade. Com isto será feito o comparativo do processo antes e depois da implantação, e das diferenças dos sistemas de custeio empregados neste projeto. 4.4.1 Custos das Atividades O objetivo geral é demonstrar que a atualização do sistema de custeio ABC pode ser aplicada na empresa, pois atualmente esta está utilizando o sistema de custeio centro de custo, modelo no qual se identifica os processos e os deixam divididos em departamentos, alocando os recursos nos diversos setores da empresa. O processo de centro de custo verificado para o processo atual tem falhas no que diz respeito as alocação dos custos da não-qualidade. Não existe uma auditoria na empresa que 37 indique se os custos estão sendo apontados no centro de custo que realmente pertence à área que originou a não qualidade. Em virtude disso, a empresa não trata a situação da maneira correta e define, em muitos casos, um setor errôneo para serem tratados os problemas. Dentre os problemas de alocação dos custos da qualidade na empresa, destacam-se: a) Processos mal definidos internamente; b) Alteração constante nos centros de custos; c) O custo de serviços de não qualidade alocados em outros setores sem ser a área que originou o reprocesso. A análise da área da empresa escolhida para a aplicação do sistema de custeio ABC teve como base a dificuldade que cada processo impõe e o número de itens que o mesmo contém. Em virtude disso, foi definida para o estudo a linha industrial de tubos aço carbono, esta linha esta definida por cinco grandes processos (máquinas), que denominam-se: a) Linha 44X2; b) Linha 50X3; c) Linha 76X3; d) Linha 76X6; e) Linha 168X8 4.4.2 Análise de custo por atividade Uma nova proposta foi elaborada visando controlar um item do custo da qualidade, pelo motivo de o sistema de custeio ABC ser complexo no que abrange toda a organização, e de difícil mensuração de todos os processos. Foi adotado selecionar um processo em específico e originar um estudo detalhado no mesmo, visando detectar uma parte dos custos da qualidade que o processo está gerando. O item escolhido foi o do retrabalho da linha 44X2, que foi analisado durante todo o mês de julho de 2010. A planilha que consta na Tabela 06 foi sugerida à empresa: Tabela 06: Controle do processo de retrabalho da linha 44X2. 38 CONTROLE DO PROCESSO DE RETRABALHO DA LINHA 44X2 – 07/2010 DIA CLIENTE CODIGO DO PRODUTO 01 02 DESCRICAO QTDE. QTDE. DO APROVADA REPROVADA RETRABALHO 5.532 8.986 03 . - - - 143 Flexamento 248 65 Oxidação Diâmetro fora do especificado - Cordão de solda mal removida Tubo com emenda 30 9.230 245 31 890 18 RESPONSAVEL AUD. QUALIDADE Produção Produção Fernando Fernando Produção - Fernando - Produção Fernando Produção Fernando obs: Dados apontados pelo operador da maquina Fonte: Primária, 2010. Os dados indicados na Tabela 06 podem ser apontados diariamente pelos operadores de cada linha de produção, sendo informada a quantidade retrabalhada no item QTDE. REPROVADA e a descrição do retrabalho, isto é, o defeito que originou o retrabalho no processo. Todo o processo de controle do retrabalho deve ter um acompanhamento detalhado dos auditores internos da qualidade, que supervisionam a quantidade retrabalhada e avaliam se a mesma pode ser considerada. O auditor é responsável a encaminhar ao líder da área o valor (em quilogramas) da quantidade a ser retrabalhada, e o líder por sua vez, é o responsável em segregar o material e encaminhar a um setor específico da fábrica, onde posteriormente será realizado o retrabalho. O valor retrabalhado deve ser informado à área financeira para a geração do relatório dos custos da qualidade, que adicionará um custo relacionado às horas retrabalhadas, do retrabalho é possível mensurar o custo total de retrabalho que a aquela linha obteve, gerando assim, uma parcela do custo da qualidade. A planilha apresentada na Tabela 07 foi proposta no projeto, que informa os custos da qualidade do item retrabalho na linha 44X2, ou seja, o custo da qualidade pela atividade: 39 Tabela 07: Custo da qualidade da linha 44X2. CUSTOS DA QUALIDADE - LINHA 44X2 – 07/2010 RETRABALHO QUANTIDADE (kg) HORAS CUSTO/HORA Costura Fraca 0 Flexamento 246 Fardo não localizado 0 Amassamento 5.480 Comprimento fora do especificado 260 Oxidação 57.821 Ovalização 0 Diâmetro fora do especificado 11.333 Rebarba 1.230 Refilo de solda interno não soprado 1.240 Marcas 0 Reenfardar 0 Falha no lixamento do cordão de solda 0 Tubo com emenda 2.350 Cordão de solda mal removida 8.720 Bizelamento 0 Falha na solda 325 Refugo 18960 TOTAL (R$) TOTAL 2 41 2 429 84 9 9 17 65 2 F1 F1 F1 F1 F1 F1 F1 F1 F1 F1 F1 F1 F1 F1 F1 F1 F1 2,4042 CUSTO 1,52 0 33,86 1,61 357,3 0 70,03 7,6 7,66 0 0 0 14,52 53,88 0 2,01 RS 45.583 46.133 RS 550 Fonte: Primária, 2010. É possível identificar que o processo de retrabalho passa por uma formulação para definir o custo. Dentro desta formulação, constam dois valores tabelados no cálculo: a meta estipulada pela empresa para o custo de retrabalho mensal, e a meta que foi estipulada pelo projeto para o custo do retrabalho por atividade, neste caso, a linha 44X2. F1 Custo = Qtde. unitária de defeito*(Meta/Quantidade total de defeito) Meta estipula pela empresa para todo o setor = R$ 2844,48 Meta estipulada pelo projeto para a linha 44X2 = R$ 550,00 F2 Horas = Jornada de trabalho(220X3) / (Qtde. total de defeito* Qtde.unitária de defeito) O valor atribuído no retrabalho por atividade – meta de retrabalho mensal da linha 44X2 - foi discutido internamente com a ajuda da área financeira da empresa. Já a meta de que é utilizada na empresa de forma geral na área de tubos industriais, é discutida anualmente em reunião com a diretoria e documentada na ata da qualidade. 40 4.4.3 Descrição do posto de Retrabalho da linha 44X2 A área de retrabalho da empresa é utilizada para retrabalhar os tubos industriais das linhas mais críticas da empresa, esta situada próximo á área de logística que auxilia na movimentação dos fardos de tubos pós-retrabalho. O projeto optou em analisar o retrabalho específico ocasionado pelo defeito de oxidação, que é o mais comum e de maior freqüência originado pela empresa. A área de retrabalho está composta por cavaletes, ponte rolante para movimentação dos fardos, sistema de ar comprimido para limpeza em geral, ferramentas diversa de corte e de fixação entre outros dispositivos que auxiliam o retrabalho dos funcionários da organização. O custo da qualidade da área de retrabalho na metodologia ABC pode ser divida em subprocessos e posteriormente segregados em atividades, na figura da tabela 08, pode-se visualizar todas as atividades ocasionadas pelo retrabalho da linha 44X2: Tabela 08: Subprocessos e Atividades do processo de retrabalho da linha 44X2. Departamento de Produção - Linha 44X2 Fonte: Primária, 2010. Relatar ao supervisor da área Preencher Cheq-List Estocar o material Deslocar Material até a área de estoque Acrescentar cinta metálico no fardo Esfardar o Material Formar Fardo Reolear o Material Pulverizar o tubo com óleo Verificar se o tubo esta limpo Limpar com Estopa Limpar sujeira da lixa verificar se ha falhas Lixar Oxidação Atividades Lixar Oxidação Cortar Lixa Subprocesso Retrabalho da linha 44X2 Colocar o óleo no Pulverizador Processos 41 O projeto optou em analisar o retrabalho específico ocasionado pelo defeito de oxidação, que é o mais comum e de maior freqüência originado pela empresa. Após a análise detalhada das tarefas envolvidas no subprocesso, a próxima etapa da metodologia de custeio ABC é de analisar todos os recursos consumidos por estas atividadeschave no processo, a tabela 09 mostra claramente todos estes recursos: Tabela 09: Recursos de retrabalho da linha 44X2. Processo de Retrabalho Recursos Consumidos Atividade de Lixar Oxidação Atividade de Pulverizar o Tubo com óleo Mão-de-obra Direta Cavaletes Lixas Luvas de Malha Estopas Pulverizador Costal óleo Treinamento especializado Mão-de-obra Direta Fonte: Primária, 2010. Com os recursos consumidos pelas atividades bem definidos, é calculado o custo mensal destes recursos, o projeto não se preocupou em estabelecer os valores exatos que a empresa tem com estes recursos, mais sim em relatar os passos deste sistema de custeio por atividade, a tabela 10 mostra esta relação: Tabela 10: Custo dos recursos das atividades da linha 44X2. Atividade de Lixar Oxidação Atividade de Pulverizar o Tubo com óleo TOTAL Fonte: Primária, 2010. Recursos Consumidos Custo Mensal (R$) Mão-de-obra Direta 1500 Cavaletes 200 Lixas 200 Luvas de Malha 60 Estopas 50 Pulverizador Costal 130 óleo 60 Treinamento especializado 100 Mão-de-obra Direta 1500 3800 42 4.4.4 Definição dos Direcionadores de custo Sabendo que os direcionadores de custo são os fatores responsáveis pela equação de custos, o sistema de custeio ABC procura evidenciar entre a ocorrência da atividade e a geração de custos. Para isto, os direcionadores são divididos em dois tipos, os direcionadores de recursos e os direcionadores de atividade. O levantamento de todos os recursos do retrabalho da linha 44X2 através da metodologia ABC, tem como base direcionar toda a forma de calculo dos custos indiretos originados em virtude do retrabalho. A tabela 11 mostra como a empresa pode ratear este custo mensal diretamente nos custos indiretos: Tabela 11: Direcionadores de recursos utilizados na atividade de lixar Oxidação e pulverizar o tubo com óleo. Processo de Retrabalho da Linha 44X2 Atividade de Lixar Oxidação Recursos Consumidos Direcionador de Custo Mão-de-obra Direta Homens/Hora Atividade de Pulverizar o Tubo com óleo Recursos Consumidos Direcionador de Custo Pulverizador Costal % de uso do equipamento/Desgaste Cavaletes % de uso do equipamento/Desgaste óleo % do custo mensal do óleo Lixas % do custo mensal de Lixas Treinamento especializado % do tempo do Funcionário Luvas de Malha % do custo mensal de luvas Mão-de-obra Direta Homens/Hora Estopas % do custo mensal de Estopas Fonte: Primária, 2010. A última parte para a analise detalhada da metodologia de custeio por atividade ABC, é direcionar os recursos nas atividades, para cada retrabalho originado na empresa é acrescentado um custo unitário desta atividade em cada cliente que originou o retrabalho, o subprocesso permanece inalterado, pois não há diferença entre este tipo de retrabalho específico – Oxidação, a tabela 12 mostra claramente o custo da atividade relacionado a cada cliente: 43 Tabela 12: Consumo das Atividades de subprocesso de lixar oxidação e reolear material da linha 44X2. Departamento de Produção - Linha 44X2 Estocar o material Verificar se o tubo esta limpo Colocar o óleo no Pulverizador Pulverizar o tubo com óleo Formar Fardo Acrescentar cinta metálico no fardo Deslocar Material até a área de estoque Preencher Cheq-List Relatar ao supervisor da área Esfardar o Material Limpar sujeira da lixa Reolear o Material verificar se ha falhas Objeto de Custo R$ Unitário/Ativi 150 dades 20 Cliente A 50 Cliente B 36 Cliente C 110 Cliente D Fonte: Primária, 2010. Limpar c/ Estopa Lixar Oxidação Atividades Lixar Oxidação Cortar Lixa Subprocesso Retrabalho da linha 44X2 380 130 35 276 42 640 20 140 120 20 10 320 56 52 41 80 584 8 110 87 5 8 35880 120 68 10 9 98 120 14 19 25 15 1 42110 26 70 63 18 20 350 5 25 58 10 5 25580 44 79 40 16 55 80 12 36 90 8 12 53990 Com isso, a empresa sabe o quanto que o custo da qualidade esta influenciando nas atividades, e logo após nos produtos que estão sendo fornecidos a seus clientes. Novamente o projeto não se dedicou em estabelecer os valores exatos do custo de cada atividade em cada cliente, por ser um valor confidencial à empresa e por não estar no objetivo do trabalho, que visa uma análise qualitativa, apenas indicando como a metodologia ABC pode ser empregada na organização. Custo Por Cliente (R$) Processos 44 4.4.5 Proposta de Indicadores da qualidade Com os dados extraídos do ABC, foram sugeridos novos indicadores da qualidade para a empresa, estes apresentando os custos da qualidade onde os defeitos estão inseridos no inicio do processo. Em outras palavras, foi proposta a criação de indicadores da qualidade na causa raiz do problema, onde ele está realmente acontecendo. Exemplificando o retrabalho de tubos industriais por processo, verificou-se anteriormente que o mesmo indicador estava sendo tratado por defeito. A nova proposta baseia-se em mostrar os indicadores de processo por máquina, visando saber qual máquina está produzindo um maior número de retrabalho. Na Figura 10 é apresentado um modelo de indicador, onde é descrito a quantidade retrabalhada em função da linha de produção. Neste caso, o processo proposto é a linha de tubos industriais 44X2, que demonstra onde realmente o retrabalho está ocorrendo: Figura 10: Indicadores da qualidade – Retrabalho Tubo Industrial – Linha 44X2. Fonte: Primária, 2010. 45 4.5 RESULTADOS OBTIDOS Como foi discutido anteriormente, o sistema de custeio ABC torna-se uma ferramenta complexa para a implantação como um todo na empresa, sendo assim, o resultado do projeto foi de forma qualitativa, baseado em um exemplo de uma linha de produção da empresa. O resultado qualitativo apresentado tem como princípio indicar à organização as melhorias que o sistema de custeio por atividade – ABC pode gerar se o mesmo for aplicado em toda a organização. Para demonstrar isto, foram utilizados como base os resultados demonstrados na linha de tubos industriais 44X2, linha estudada no projeto. Este estudo foi realizado separadamente nos itens que envolvem o custo da qualidade, mais especificamente nos itens de maior relevância para a empresa no que diz respeito ao seu valor mensal de gastos com a má qualidade. Esses itens foram: a) Retrabalho da linha 44X2; b) Refugo da linha 44X2. Estes dois itens são os que agregam um maior valor ao custo da qualidade e fazem parte dos processos mais estudados na organização, sendo monitorados por engenheiros e técnicos diariamente para fins de redução de custos. Outra abordagem analisada foi a dos indicadores da qualidade, que foram gerados com valores extraídos das tabelas geradas pelo projeto (Tabela 06 e Tabela 07), e atribuída graficamente por atividade. O projeto tem como finalidade avaliar se todos esses custos associados aos dois itens citados são mesmo pertinentes a esse processo - retrabalho, e demonstrar também um valor mais exato da quantidade de defeito, retrabalho ou refugo que esta linha está realmente gerando. 4.6 APRESENTAÇÃO DOS RESULTADOS Os resultados abaixo indicam os dois itens pertinentes ao custo da qualidade estudados no projeto, e que apresentaram um resultado qualitativo do custo da qualidade na linha 44X2. Estes estão separados em duas partes: a primeira demonstra os resultados obtidos no que se refere ao retrabalho da linha 44X2, e a segunda mostra o resultado do refugo da mesma linha, ambos analisados pelo ABC, ou seja, por atividade. 46 4.6.1 Retrabalho da linha 44X2 O resultado apresentado neste item foi iniciado na definição da meta para um custo do retrabalho nesta atividade. A empresa adota como referência um custo para o retrabalho mensal de R$ 2.844,48, para toda a linha industrial aço carbono. O projeto definiu juntamente com a área financeira, um valor para a atividade de retrabalho da linha 44X2 de R$ 550,00, valor atribuído como uma meta para esta linha de produção. Foi elaborada a partir desta meta uma tabela (Tabela 07) de custo da qualidade, informando os custos atribuídos naquele mês estudado e as formulações atualizadas para o calculo do custo final. Todos estes dados foram retirados separadamente pelos operadores da produção. O resultado, que antes era em torno de R$ 2844,48, teve uma queda conforme abaixo: a) Retrabalho da linha 44X2 = R$ 550,00 Como o valor final é fixo, os defeitos é que são alterados automaticamente pela formulação definida pela empresa nas fórmulas discutidas anteriormente e atribuídas no projeto como F1 e F2. 4.6.2 Refugo da linha 44X2 A análise do refugo gerada por esta atividade iniciou-se com o relatório gerado pela produção (Tabela 06), que foi criado para este projeto e foi distribuído na linha durante o mês de julho de 2010. Os dados retirados desta tabela foram somados e, posteriormente, repassados para a Tabela 07 – Custo da qualidade linha 44X2. Anteriormente, o custo girava aproximadamente em torno de R$ 311.118,15 (refugo de tubos industriais) e tiveram uma queda conforme abaixo: a) Custo - Refugo da linha 44X2 = R$ 45.583,00 Este custo da qualidade é o de maior importância e o que causa o maior impacto no relatório final de custos da qualidade originados por esta atividade. Por ter um valor elevado, os custos com sucata apresentam muita discussão e muitos projetos de estudo na empresa. 47 4.6.3 Indicadores da qualidade linha 44X2 Com os dados retirados das Tabelas 06 e 07, foi sugerido uma proposta à empresa de implantação de um novo indicador da qualidade, atribuído somente para a atividade da linha 44X2. No caso do projeto, foi elaborado o indicador de retrabalho da linha 44X2 (Figura 11), onde podem ser vistos todos os custos pertinentes aos defeitos originados durante o mês de estudo. Este indicador é muito parecido com o anterior originado pela empresa, a diferença é a análise por atividade e a visualização do novo resultado atribuído pelo mesmo indicador. 4.7 ANÁLISE DOS RESULTADOS A análise dos resultados atribuídos no projeto, por ser um modelo qualitativo, não apresenta o custo total da não qualidade atribuído pela atividade, mas apresenta os valores dos itens de maior relevância para este relatório e para a análise geral dos custos da qualidade da empresa. O resultado de retrabalho apresentado acima indica a diminuição clara dos custos finais associados a esse item e a facilidade de mensurar o que está realmente sendo atribuído a este custo. Percebe-se uma maior confiabilidade no valor atribuído, por este processo ser analisado separadamente e com uma supervisão mais detalhada. A meta foi o estudo de maior importância para análise deste item, por ser uma linha onde a ocorrência de retrabalho é mais recorrente. O resultado apresentado de R$ 550,00 mostra a diminuição no custo do retrabalho total, pois o mesmo está sendo atribuído a uma única atividade. O resultado mais importante é a identificação que a atividade está apresentando, ou seja, tornou-se mais clara a visualização dos custos originados com este item, com isto, a alta direção sabe qual processo tem maior probabilidade de ser retrabalhado dentro da empresa, minimizando desta forma, tempo e mãode-obra desnecessária, que em muitos os casos estão alocados em outras áreas da organização. Estas, muitas vezes, são áreas que não possuem tanta importância para análise. A visualização é clara quando é elaborado o indicador da qualidade por atividade. O resultado encontrado com o refugo da linha 44X2 segue também os mesmos ganhos atribuídos pela metodologia apresentada no projeto pelo item do retrabalho. O resultado é mais claro, ou seja, a forma com que é mostrado o custo com o refugo originados no mês é 48 mais impactante, pois o valor encontrado está atribuído a uma única linha de produção. Com isso, a empresa tem em números o quanto este item da não qualidade a está prejudicando. O procedimento tomado para combater o refugo da linha, pelo sistema de custeio ABC, é de fácil entendimento a todos da organização. O resultado de R$ 311.118,15 mudou para R$ 45.583,00 (linha 44X2), ou seja, 14,6 % do refugo está sendo originado por esta linha de produção, resultado que anteriormente não era conhecido pelo sistema de custeio RKW (centro de custo). A alta direção sabe exatamente qual linha deve agir para combater este defeito e diminuir o montante dos custos da qualidade. Os indicadores da qualidade servem para mostrar claramente os valores atribuídos aos defeitos da linha de produção, é mais uma ferramenta que auxilia na tomada de decisão da empresa. 49 CONSIDERAÇÕES FINAIS O projeto teve como princípio de estudo analisar os problemas de custo da qualidade de uma determinada empresa que utiliza o sistema de custeio por centro de custo, sugerindo a mesma uma nova abordagem a ser implantada, o sistema de custeio ABC, que preza em alocar os custos por atividades. Pelo ABC foi verificado que os itens da não qualidade (retrabalho e refugo) tiveram uma melhoria significante no processo da linha 44X2. Como o trabalho apresentou os resultados de forma qualitativa, não foi possível mensurar todos os itens do custo da qualidade que englobam todo o processo. Porém, foi observado também que a melhoria é viável a organização, e que se for implementada pela empresa trará resultados ainda mais significativos ao longo do tempo. Foi evidenciado também que é possível analisar cada gasto que o processo ou a máquina tem em relação a não qualidade. Através de planilhas e tabelas, foi mensurado um valor aproximado dos itens estudados no projeto, e este mostrou claramente o que a linha 44X2 estava tendo de retrabalho e refugo durante o mês de julho. Em virtude disso, ficou evidenciado que essa linha é uma das mais geradoras de custo da qualidade da empresa e que deve ser priorizada para estudos de redução de retrabalho e refugo. Como o sistema de custo atualmente utilizado na empresa não permite visualizar qual linha origina o custo da qualidade, a implantação do sistema ABC representa uma melhoria muito significante para a tomada de decisão da área da qualidade. Os indicadores da qualidade foram essenciais para a visualização do resultado que o sistema de custeio ABC esta proporcionando a empresa, com eles foi possível verificar o que a linha estava produzindo de custo da qualidade. Foi identificado no projeto que o sistema de custeio ABC leva tempo para ser implantado, pois envolve diversas atividades em cada processo. O resultado geral que a organização pode apresentar com o ABC possibilita modificar totalmente o rumo que a empresa adota na qualidade de seus produtos e processos, tornando a área da qualidade mais precisa dentro da organização. Isto é possível, pois os processos serão mais detalhados, menos passíveis de erros de alocação de dados, e mais claros na detecção de problemas. Com todos estes dados em mãos a área saberá qual setor da empresa deve ser priorizado, o que diminuirá drasticamente os custos da qualidade. 50 Atualmente as empresas buscam um maior detalhamento de seus custos internos, onde eles estão sendo atribuídos mensalmente e se estão sendo feitos de maneira correta, cabe a alta direção a tomada de decisão correta na escolha de um sistema de custeio que se adéqüe a sua organização. Vale ressaltar que as dificuldades apresentadas no projeto, tanto para a definição da meta do retrabalho como para o modelo utilizado para apontamento dos dados da produção tiveram o apoio da área financeira da empresa. Como o resultado foi apresentado de forma qualitativa, é aconselhada uma continuidade do estudo do sistema de custeio ABC em outras linhas da empresa, sendo possível mensurar todos os custos da qualidade de forma mais precisa e confiável. Para tanto é necessário uma equipe bem treinada para gerir toda essa modificação e informação, é preciso alterar não somente todos os dados de custos, mas também, toda a cultura que envolve a empresa no sistema de custo utilizado atualmente. 51 REFERÊNCIAS BIBLIOGRÁFICAS ALMEIDA, Thiago Alexandre das Neves; IDROGO, Aurélia. A Necessidade de Mensuração dos Custos da Qualidade na Estratégia Competitiva de Liderança de Custos. Enegep, 2004. BORNIA, Antonio Cezar. Análise Gerencial de Custos. São Paulo: Atlas, 2009 CHING, Hong Yuh. Gestão Baseada em Custeio por Atividade. São Paulo: Atlas, 2001. DELOITTE & TOUCHE. Apostila Gestão Estratégica de Custos, 1994. HERNANDEZ, Jose Perez; OLIVEIRA, Luis Martins; COSTA, Rogério Guedes. Gestão Estratégica de Custos. São Paulo: Atlas, 2009. ISHIKAWA, Kaoru. Qual e o controle da qualidade total? Prentice-Hall, 1985. LEONE, George Sebastião Guerra. Custos: planejamento, implantação e controle. São Paulo: Atlas, 2000. PADOVEZE, Clovis Luis. Curso Básico Gerencial de Custos. São Paulo: Thomson, 2006. ROBLES, Antonio Jr. Apuração dos Custos da Qualidade no ambiente ABC, Departamento de Contabilidade e atuaria. São Paulo: Universidade de São Paulo, 2009 a. ROBLES, Antonio Jr. Custos da Qualidade. São Paulo: Atlas, 2009 b. TOLEDO, Jose Carlos. Qualidade Industrial. São Paulo: Atlas, 1987. WERNKE, Rodney. Gestão de Custos: Uma abordagem pratica. São Paulo: Atlas, 2004. 52 GLOSSÁRIO Linha 44X2 Linha de Tubos industriais 44X2 (o número representa o diâmetro e a espessura do tubo), sendo 44mm de diâmetro e 2mm de espessura do tubo. Linha 50X3 Linha de Tubos industriais 50X3 Linha 76X3 Linha de Tubos industriais 76X3 Linha 76X6 Linha de Tubos industriais 76X6 Linha 168X8 Linha de Tubos industriais 168X8 PO – 047 Procedimento Operacional 047 (Controle – processo retrabalho interno/externo) PO – 047.2 Procedimento Operacional 047.2 (Cálculo de custo da qualidade) PO – 047.4 Procedimento Operacional 047.4 (Controle do processo de retrabalho específico por área) Slitters Chapa de aço cortado em tiras Blanks Chapa de aço plana

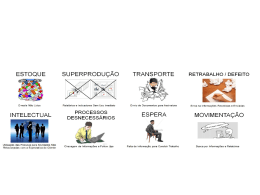

Download