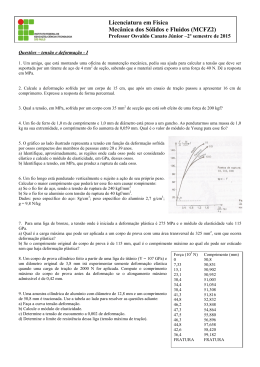

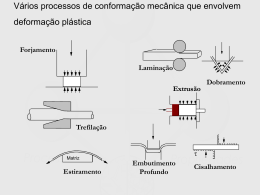

8º CONGRESSO IBEROAMERICANO DE ENGENHARIA MECANICA Cusco, 23 a 25 de Outubro de 2007 PREVISÃO DA ROTURA DÚCTIL EM PROCESSOS DE CONFORMAÇÃO PLÁSTICA DE CHAPAS Pedro Teixeiraº, Abel D. Santos*, J. César de Sá*, A. Barata da Rocha*,º * FEUP – Faculdade de Engenharia da Universidade do Porto, R. Dr. Roberto Frias, 4200-465 Porto, Portugal º INEGI – Instituto de Engenharia Mecânica e Gestão Industrial, R. Barroco 174, 4465-591 Leça do Balio, Portugal *e-mail: [email protected] RESUMO A formabilidade de uma chapa metálica é a medida da sua aptidão para ser deformada plasticamente durante o processo de conformação, estando esta principalmente limitada pela ocorrência da localização da deformação plástica ou instabilidade plástica. Nas últimas décadas, tem sido dedicado um extenso esforço no desenvolvimento de ferramentas numéricas e no estabelecimento de modelos matemáticos que permitam modelar o comportamento da chapa quando sujeita ao processo de conformação plástica por forma a prever a ocorrência de defeitos. Contudo, apesar de todos os progressos realizados, a previsão da ocorrência de estricção localizada e dos valores limite para as deformações plásticas que permitem obter o embutido com sucesso ainda é uma tarefa difícil, devido à elevada dependência destes limites com as trajectórias de deformação descritas pelos pontos-material e à natureza não-linear do fenómeno da instabilidade plástica. Este artigo apresenta duas estratégias numéricas para a previsão da rotura dúctil nos processos de conformação plástica de chapas: a primeira é a implementação do modelo de dano proposto por Lemaitre no programa comercial Abaqus/Explicit conjuntamente com a Teoria da Mecânica do Dano Contínuo; a segunda é o uso tradicional de Curvas Limite de Embutidura, normalmente realizada como uma análise da solução da simulação numérica e na qual se faz a previsão da estricção localizada utilizando a análise de MarciniakKuczinsky (M-K) aplicada a materiais heterogéneos conjuntamente com a Teoria da Plasticidade. Apresentam-se ainda as previsões obtidas por cada uma destas estratégias, as quais são comparadas com resultados experimentais para testar a validade dos modelos implementados. INTRODUÇÃO Os processos de conformação plástica são correntemente utilizados em diversas áreas de produção. Entre os utilizadores da tecnologia da conformação plástica, a indústria automóvel tem um papel preponderante pois não só é responsável por grandes volumes de produção, como também por uma ampla variedade de componentes embutidos. A sua importância económica nos países desenvolvidos [1] faz com que esta indústria seja uma referência e represente o estado da arte em diferentes áreas de conhecimento, inclusive na área dos processos de conformação plástica de chapas. Actualmente, nesta indústria, são utilizados novos materiais na construção da estrutura dos automóveis, nomeadamente aços de alta resistência e ligas de alumínio. A introdução destes novos materiais acarretou novos desafios para os processos de conformação plástica de chapas [2]. O comportamento observado com os aços convencionais não é aplicável a estes novos materiais e, portanto, um esforço adicional deve ser feito nas fases de desenvolvimento de modo a optimizar a utilização dos mesmos. Estes factores têm levado a uma sucessiva aproximação a conceitos de produção virtual, pelo uso da simulação numérica por elementos finitos dos processos de conformação plástica e a sua extensão para todo o processo de fabrico e montagem [3]. A disseminação e crescente utilização destes métodos activou a pesquisa e o desenvolvimento de ferramentas numéricas capazes de simular com elevada precisão, fiabilidade e eficiência os processos de conformação plástica [4, 5], de modo a prever possíveis erros de projecto em fases precoces do desenvolvimento de novos produtos. Contudo, apesar de todos os progressos realizados, a previsão da ocorrência de estricção localizada e dos valores limite para as deformações plásticas que permitem obter o embutido com sucesso ainda é uma tarefa difícil, devido à elevada dependência destes limites com as trajectórias de deformação descritas pelos pontos-material e à natureza não-linear do fenómeno da instabilidade plástica. Este artigo apresenta duas estratégias numéricas para a previsão da rotura dúctil nos processos de conformação plástica de chapas: a primeira é a implementação do modelo de dano proposto por Lemaitre no programa comercial Abaqus/Explicit conjuntamente com a Teoria da Mecânica do Dano Contínuo e a segunda é o uso tradicional de Curvas Limite de Embutidura, normalmente realizada como uma análise da solução da simulação numérica na qual o fenómeno de estricção localizada é considerado utilizando a análise de Marciniak-Kuczinsky (MK) aplicada a materiais heterogéneos conjuntamente com a Teoria da Plasticidade. MODELO DE MARCINIAK – KUCZINCKI Após a introdução do conceito de Curvas Limite de Embutidura (CLE) por Keeler [6] e Goodwin [7], a pesquisa na área da formabilidade de chapas metálicas focou-se principalmente no desenvolvimento de modelos matemáticos para a determinação teórica das CLEs. Marciniak e Kuczincki [8] (M-K) propuseram o primeiro modelo matemático para a determinação teórica de CLEs que supõe uma chapa metálica infinita contendo uma região heterogénea (banda na forma de um entalhe) onde a cedência plástica se desenvolve e localiza. Neste contexto, foi desenvolvido um programa, designado por ‘FLDcode’, para a previsão de CLE baseado no modelo M-K e na teoria de plasticidade. Uma das características do programa é a possibilidade de ser usado como pós-processador de simulações por elementos finitos aumentando a flexibilidade de análise entre o critério de rotura e os programas de elementos finitos. Descrição do modelo O modelo M-K é baseado no crescimento de um defeito inicial com a forma de uma banda estreita (entalhe) e fazendo um ângulo relativamente ao eixo principal de solicitação, representado pela zona B da figura 1. Considera-se um modelo rígido-plástico, a condição de estado plano de tensão e encruamento isotrópico para descrever o comportamento do material. O modelo com as duas zonas distintas é sujeito a deformação plástica através da aplicação de um incremento de deformação constante d ε a na zona homogénea (zona A da figura 1). Na zona A, o tensor das tensões representado no referencial ortotrópico de anisotropia [σ ]xyz é calculado assim como o a correspondente tensor no referencial do entalhe [σ a ]ntz , utilizando para tal o critério de cedência σ YF = fYF (σ xx , σ yy , σ xy ) conjuntamente com a relação de tensões α = σ y / σ x . A lei de escoamento permite a determinação do tensor de deformação incremental ⎡⎣ d ε a ⎤⎦ nos eixos principais de anisotropia, o qual, transposto xyz para o tensor de deformações no referencial do entalhe ⎡⎣ d ε a ⎤⎦ , dá o incremento de deformação na direcção ntz longitudinal do entalhe d ε tta . Fig. 1: Representação esquemática da análise M-K [8]. Para o cálculo do incremento de deformação plástica equivalente d ε b e o valor da tensão longitudinal no entalhe σ ttb , aplica-se o método de Newton–Raphson. A condição de equilíbrio de forças entre as zonas A e B permite calcular o valor da tensão de cedência nas direcções normal e tangencial ao entalhe. A matriz dos incrementos de deformação na região heterogénea ⎡⎣ d ε b ⎤⎦ é determinada no referencial ortotrópico de anisotropia e posteriormente xyz calcula-se a deformação na direcção longitudinal do entalhe. Podemos, assim, escrever as duas equações não-lineares em d ε b e σ ttb : ( G 2 ( dε ) ) = dε G1 d ε , σ tt = σ − σ YF = 0 b b b , σ tt b b a tt b − d ε tt = 0 b (1) (2) onde G1 e G 2 são duas funções polinomiais, respectivamente em d ε b e σ ttb . Quando os valores absolutos das b b b funções G1(d ε ib+1 , σ tti +1 ) e G 2( d ε i +1 , σ tti +1 ) se tornam inferiores a um erro E , então a solução do problema é atingida. O critério M-K assume que a localização da deformação plástica (estricção) ocorrerá quando o incremento de deformação equivalente na região heterogénea ( d ε b ) é 10 vezes maior que na região homogénea ( d ε a ). Assim, quando o critério de rotura é atingido o cálculo termina e as correspondentes deformações na zona homogénea a a (ε xx , ε yy ) acumuladas até ao momento são as deformações limite. A análise é repetida para diferentes valores de ψ 0 a versus ψ 0 . (entre 0º e 90º) e o ponto limite na CLE é obtido pela minimização da curva ε xx Para o tratamento de trajectórias não-lineares, no modelo presente, a determinação das deformações limite foi estendida para o caso de trajectórias de deformação complexas, aproximadas por sequências de duas trajectórias lineares. Assim, o cálculo inicia-se com uma deformação da zona homogénea até se atingir o nível de pré-deformação e em seguida aplica-se uma alteração drástica da trajectória de deformação. Tal como Barata da Rocha [9] demonstrou em trabalhos anteriores, o valor do ângulo que define a orientação da banda que minimiza o valor da deformação crítica depende do nível de pré-deformação e da sequência de trajectórias de deformação. Assim, o valor mínimo de deformação que corresponde à deformação crítica é obtido em função da orientação inicial da banda. Se a orientação inicial ψ 0 não for uma direcção principal, ocorrerá uma rotação da banda durante a deformação e por tal deve ser garantida a igualdade entre o ângulo da banda no início da segunda trajectória e o ângulo (diferente do inicial) que foi obtido no final da primeira trajectória. De um modo análogo como é efectuado para o caso de trajectórias lineares, a análise é repetida para diferentes ângulos de orientação inicial da banda ψ 0 (entre 0º e 90º) no início da primeira trajectória e o ponto limite é obtido pela minimização da curva ε xxa versus ψ0. Para validar esta implementação, foram investigadas por Butuc [10] algumas trajectórias complexas bi-lineares. Nestes estudos tornou-se evidente a variação do limite de rotura para trajectórias complexas de deformação comparativamente às trajectórias lineares. Também a comparação dessas previsões pelo ‘FLDcode’ com resultados experimentais mostraram uma boa correlação entre eles. MODELO DE DANO DÚCTIL DE LEMAITRE A rotura dúctil pode ser vista como sendo o resultado da degradação interna do material, visível por observações microscópicas de nucleação, crescimento e coalescência de fendas e micro-cavidades que podem conduzir ao colapso macroscópico. O facto dessa degradação interna (ou dano) do material acompanhar as grandes deformações plásticas sugere que estes dois processos dissipativos, embora diferentes em natureza, influenciam-se mutuamente e devem, portanto, serem considerados conjuntamente ao nível constitutivo. Por conseguinte, a Teoria da Mecânica do Dano Contínuo pode fornecer uma perspectiva do fenómeno físico e representar um papel importante no estudo da formabilidade e iniciação do fenómeno de rotura nos processos de conformação plástica de chapas. Neste contexto, a lei de evolução do dano dúctil proposta por Lemaitre foi integrada com o critério de cedência quadrático de Hill e as respectivas equações constitutivas resultantes foram implementadas no programa Abaqus/Explicit de modo a permitir a previsão de rotura nos processos de conformação plástica de chapas. Descrição do modelo O modelo postulado por Lemaitre [11] define a variável de dano como sendo a área relativa (ou corrigida) de fendas e cavidades numa superfície unitária seccionadas por um plano normal. Assumindo a distribuição homogénea de micro-cavidades e a hipótese de equivalência de tensão [11], o tensor das tensões efectivo, σ% , pode ser representado como: σ% = σ (3) 1− D em que σ é o tensor das tensões para o estado virgem (não sujeito ao dano). Adicionalmente, a variável de dano, D , pode assumir valores entre 0 (estado não danificado) e 1 (rotura). A lei de evolução das variáveis internas pode ser deduzida a partir do potencial de dissipação que, por sua vez, pode ser decomposto na componente plástica, y p , e na componente de dano, ψ d , da forma: æ- Y r ç ç (1 - D ) (s + 1) è r y = yp + yd = F + s+ 1 ö ÷ ÷ ÷ ø (4) No caso de encruamento e dano isotrópicos, r e s são variáveis dependentes do material e da temperatura e Φ e Y são, respectivamente, a função de cedência e a taxa de libertação de energia de deformação do dano, dada por: Y = - 1 [(1 + n ) s + : s + - n tr s 2 E (1 - D )2 2 ]- hc [(1 + n ) s - : s - - n - tr s 2 E (1 - hc D )2 2 ] (5) onde E e υ representam, respectivamente, o módulo de elasticidade e o coeficiente de Poisson do material virgem. Os tensores s + e s - representam, respectivamente, as componentes de tensão e compressão de σ . Uma característica importante do modelo acima descrito é a de estabelecer uma clara distinção entre taxas de crescimento de dano observadas para estados de tensão com triaxialidade idêntica mas com tensões de sinal oposto (tensão e compressão). O efeito de fecho de micro-cavidades é incorporado na equação de evolução de dano fazendo uso da separação do tensor das tensões s em tracção/compressão e da variável hc ( 0 £ hc £ 1 ) que descreve o estado de fecho das micro-cavidades. Esquema de integração numérica A eficiência do esquema de integração numérica para a integração das equações constitutivas tem um impacto directo na eficiência global do programa de elementos finitos. Neste sentido, o uso de modelos constitutivos mais complexos pode promover um aumento dramático do tempo de cálculo. No caso de um modelo de dano completamente acoplado, este problema é particularmente relevante. Uma possível alternativa para evitar este problema e ter um algoritmo de integração mais rápido calculando a evolução de dano com o efeito de fecho de micro-cavidades é desacoplar a evolução do dano das equações de plasticidade, mas com a variável de dano a afectar a lei de encruamento do material. Neste caso, o algoritmo de actualização [12] segue os passos: • • Dado o tensor das deformações incrementais, ∆ε , calcula a tensão actualizada, σ n +1 , e o incremento do multiplicador plástico, ∆γ , utilizando o esquema implícito Backward Euler (com encruamento isotrópico afectado pelo valor da variável dano convergida no incremento anterior, Dn ); Com a tensão actualizada, σ n +1 , e o incremento do multiplicador plástico, ∆γ , calcula o novo estado de dano, Dn +1 , resolvendo (para Dn +1 ) a equação: Dn +1 = Dn + ∆γ ⎛ −Yn +1 ⎞ 1 − Dn +1 ⎜⎝ r ⎟⎠ s (9) EXEMPLOS E DISCUSSÃO Com o objectivo de testar e validar os modelos implementados na previsão de ocorrência de estricção localizada, foram seleccionados dois componentes. As geometrias desses componentes correspondem a ‘rails’ cujas as formas geométricas foram definidas para serem usadas como ‘benchmarks’ [13]. As geometrias que designaremos como ‘rail’ 1 e ‘rail’ 3 são apresentadas nas figuras 2 e 3. O material utilizado foi a liga de alumínio 5182-O, com as seguintes propriedades: R p0.2 = 149.5MPa , R m = 283.8MPa , n = 0.335 , r0 = 0.64 , r45 = 0.71 e r90 = 0.65 . Fig. 2: Geometria ‘rail’ 1. Fig. 3: Geometria ‘rail’ 3. Embora nestes ‘benchmarks’ não estivesse prevista a ocorrência de estricção localizada, a rotura dos componentes ocorreu fazendo uso de determinadas condições experimentais. A rotura experimental do ‘rail’ 1 (figura 4) verificou-se com uma força de cerra-chapas de 300 kN, sendo o deslocamento do punção de 36.4 mm. Contudo, num conjunto total de 5 ensaios realizados, a rotura não ocorreu para um dos componentes, pelo que estaremos perante uma situação limite em termos de valor máximo de força de cerra-chapas aplicável. No caso do ‘rail’ 3, a rotura (figura 5) verificou-se para um deslocamento do punção de 15 mm, com uma força de cerra-chapas de 200 kN aplicada [14]. Porém, usando uma força de cerra-chapas de 152 kN, o componente era embutido com sucesso e atingia-se o deslocamento total do punção de 60 mm. Fig. 4: Componente ‘rail’ 1 com rotura. Fig. 5: Componente ‘rail’ 3 com rotura. Previsão da rotura usando o modelo de Marciniak – Kuczincki No que diz respeito às condições numéricas aplicadas nas simulações de cada um dos componentes apresentados, os esboços foram modelados utilizando elementos de casca de integração reduzida (S4R do ABAQUS) com 1.0 mm de espessura. Devido à simetria dos componentes, foram considerados modelos reduzidos e aplicadas as condições de simetria adequadas. As ferramentas foram descritas por superfícies analíticas rígidas (‘rail’ 1) e elementos rígidos de 3 nós – R3D3 (‘rail3’). O material da chapa foi tratado como um material elastoplástico com anisotropia descrita pelo critério de Hill’48. A relação tensão-deformação foi aproximada pela Lei de Voce com encruamento isotrópico. Perante uma avaliação da geometria numérica final, não foram detectados quaisquer indícios de estricção, normalmente associada a elementos extremamente distorcidos ou a reduções excessivas de espessura. Destas simulações foram, então, extraídos os dados relativos ao historial de tensões e deformações, para realizar a análise M-K utilizando o ‘FLDcode’. Esses dados foram retirados de um conjunto de elementos correspondentes a zonas críticas para a ocorrência de estricção, como é o caso da região do raio do punção e da parede vertical. São apresentados na figura 6 os elementos seleccionados, assim como as correspondentes evoluções das trajectórias de deformação. 0.25 A 0.20 B Major Strain PE:PE22 SP:1 PI: PART-1-1 E: 39 IP : 1 PE:PE22 SP:3C PI: PART-1-1 E: 39 IP : 1 0.15 D PE:PE22 SP:5 PI: PART-1-1 E: 39 IP : 1 0.10 LSP (YLD96+Voce) 0.05 0.00 -0.025 -0.0125 0 0.0125 0.025 Minor Strain Fig. 6: Evolução das trajectórias de deformação dos elementos seleccionados para um deslocamento do punção de 60 mm. Tendo em conta as trajectórias de deformação obtidas para cada um dos exemplos numéricos, o pósprocessador desenvolvido prevê a ocorrência de estricção localizada de acordo com os valores das tabela 1 e 2 para as geometrias ‘rail’ 1 e ‘rail’ 3, respectivamente. Os valores limite de deformação foram calculados, utilizando a lei de encruamento Voce, conjuntamente com os três critérios de plasticidade implementados: Hill’48, Hill’79 e Barlat Yld’96. O deslocamento do punção até à rotura foi igualmente determinado e é apresentado na tabela 3. Tabela 1: Valores previstos de deformação limite máxima para os diferentes critérios de cedência (´rail’ 1). Tabela 2: Valores previstos de deformação limite máxima para os diferentes critérios de cedência (´rail’ 3). Elemento Elemento Critério A,B,C,D Hill 48 Hill 79 Yld 96 Trajectória Linear Deformação Máxima 0.173 0.173 0.175 A B Critério Hill 48 Hill 79 Yld 96 Hill 48 Hill 79 Yld 96 Trajectória Complexa Deformação Máxima 0.158 0.154 0.155 0.181 0.184 0.181 Trajectória Linear Deformação Máxima 0.187 0.184 0.192 0.196 0.196 0.196 Tabela 3: Previsão de estricção localizada e correspondente deslocamento crítico do punção. Geometria Elemento Crítico Deformação Crítica Nº Incremento correspondente Rail 1 Rail 3 A A 0.178 0.157 5006 3606 Deslocamento crítico do punção [mm] 14.04 18.48 Previsão da rotura usando o modelo de dano dúctil proposto por Lemaitre Os mesmos modelos numéricos foram usados para executar novas simulações numéricas mas, neste caso, com a integração da subrotina do modelo de dano. Assim, a variável de dano actualizada em cada incremento, de acordo com o esquema de integração numérica acima descrito, afecta a lei de evolução de plasticidade do material. Nestes novos cálculos, a rotura foi assumida quando o valor do dano atinge um valor igual ou superior a 1. Nas figuras 7 e 8 são apresentados os contornos da variável de dano correspondentes ao incremento imediatamente anterior à rotura para os componentes ‘rail’ 1 e ‘rail’ 3, respectivamente. O deslocamento crítico do punção previsto foi igualmente calculado e é apresentado na tabela 4 para ambas as geometrias. DANO DANO Fig. 7: Contorno do dano (‘rail’ 1). Fig. 8: Contorno do dano ( ‘rail’ 3). Tabela 4: Previsão de rotura e correspondente deslocamento crítico do punção. Geometria Rail 1 Rail 3 Deslocamento crítico do punção [mm] 23.28 17.95 Discussão de resultados Experimentalmente, devido à força elevada de cerra-chapas imposta, o movimento da chapa entre a superfície da matriz e a do cerra-chapas é limitado, o que provoca a rotura precoce no raio do punção, onde a dobragem é mais severa e onde residem os valores mais elevados de tensões de tracção. Das simulações numéricas realizadas inicialmente, foram seleccionados um grupo elementos, localizados nas zonas potencialmente críticas, para serem usados na análise à-posteriori baseada no modelo M-K. Todos os elementos seleccionados do ‘rail’ 1 seguem uma trajectória de deformação linear próxima da condição de deformação plana, figura 6. No que diz respeito ao ‘rail’ 3, a geometria das ferramentas e os elementos considerados mostram que as trajectórias obtidas são não-lineares, figura 6. O elemento A, localizado na região próxima do raio do punção e da parte superior do componente, segue inicialmente uma trajectória de deformação no sentido da expansão biaxial simétrica sofrendo posteriormente uma mudança de trajectória para um estado próximo de uma condição de deformação plana. Por seu lado, o elemento B, localizado na parede vertical do componente, segue uma trajectória de deformação no sentido da tracção uniaxial mudando para uma condição de deformação plana no momento em que sofre a dobragem/desdobragem no raio da matriz. Utilizando estas trajectórias com entrada na ferramenta de pósprocessamento, e tal como esperado, a deformação limite para o caso de trajectórias não lineares (tracção uniaxial deformação plana e expansão biaxial - deformação plana) é significativamente inferior comparativamente à das trajectórias lineares. Adicionalmente, os resultados permitiram igualmente observar que os valores de deformação limite previstos para estas trajectórias em particular são bastante próximos para os diversos critérios de cedência implementados. Estabelecendo um paralelo entre os valores calculados e o deslocamento do punção, verifica-se, na tabela 3, que a ocorrência de estricção localizada é prevista para um deslocamento do punção de 18.48 mm no caso do ‘rail’ 3 e de 14.04 mm no caso do ‘rail’ 1. Experimentalmente, observa-se que a rotura ocorre na região do raio do punção, figura 4 e 5, o que está de acordo com a previsão numérica. As simulações com a incorporação do modelo de dano prevê igualmente a rotura no mesmo local que foi previsto pelo modelo M-K. O valor máximo de dano é atingido na região próxima do raio do punção para as duas geometrias, onde experimentalmente se observa uma elevada localização da deformação plástica. Embora inicialmente se assista a uma evolução exígua do valor do dano, quando nos aproximámos do valor crítico do deslocamento do punção, o crescimento da variável desse variável é exponencial. Esta evolução exponencial deve-se ao amaciamento plástico progressivo durante o processo de deformação plástica, reflectindo a degradação interna do material e das suas propriedades. Também de salientar é o facto de o efeito de fecho das micro-cavidades não representar um papel expressivo nestes exemplos, uma vez que todo o historial de tensão é fundamentalmente dominado por tensões de tracção. Relativamente ao deslocamento crítico do punção para as duas geometrias em análise, pode verificar-se na tabela 4 que os valores estão bastante próximos dos deslocamentos experimentais (23.28mm para o ‘rail’ 1 e 17.95mm para o ‘rail’ 3). CONCLUSÕES Foram apresentadas duas aproximações numéricas para a previsão da ocorrência de estricção localizada em operações de embutidura: a primeira é a implementação do modelo de dano proposto por Lemaitre no programa comercial Abaqus/Explicit conjuntamente com a Teoria da Mecânica do Dano Contínuo e a segunda é o uso tradicional de Curvas Limite de Embutidura, normalmente realizada como uma análise da solução da simulação numérica na qual o fenómeno de estricção localizada é considerado utilizando a análise de Marciniak-Kuczinsky (MK) aplicada a materiais heterogéneos conjuntamente com a Teoria da Plasticidade. Para testar a validade dos modelos implementados, foram considerados dois casos de rotura em operações de embutidura. As respectivas simulações numéricas (considerando que o material não sofre nenhuma degradação) foram efectuadas nas condições de rotura experimental, as quais não apresentaram quaisquer indicações de ocorrência de rotura. Processando os dados destas simulações com a ferramenta de pós-processamento desenvolvida e realizando novas simulações considerando a degradação das propriedades do material segundo o modelo de dano de Lemaitre, foi possível prever a ocorrência de estricção localizada nos componentes de acordo com as observações experimentais e identificar o local de ocorrência da rotura. AGRADECIMENTOS Os autores agradecem o apoio financeiro concedido pela FCT (Fundação da Ciência e Tecnologia) através da concessão SFRH/BD/31341/2006. REFERÊNCIAS 1. Henrich A. Flegel, The Challenge of Car Manufacturing in the 21st Century, International Conference “New developments in forging technology”, Fellbach, Germany, pp. 135-150, May 15-16, 2001. 2. Hisashi Hayashi, Springback behaviour of high strength steel sheets in forming of autobody parts, Proceedings of the IDDRG 2003 conference, Bled, Slovenia, pp. 243-250, May 11-14, 2003. 3. Karl Roll, Martin Rohleder, Complex Testing Tool for the Investigation of Springback Deviations, Proceedings of NUMISHEET 2002 Vol.1, Jeju Island, Korea, pp. 131-136, October 21-25, 2002. 4. A. Makinouchi, Recent developments in sheet metal forming simulation, Simulation of Materials Processing: Theory, Methods and Applications, Mori (ed.), Swets & Zeitlinger, Lisse, ISBN 90 2651 822 6, pp. 3-10, 2001. 5. NUMIFORM 2004, Materials processing and design: modeling, simulation and applications, American Institute of Physics Conference proceedings 712, Ed. Somnath Ghosh et al., The Ohio State University, USA, 2004. 6. S.P. Keeler, Determination of forming limits in automotive stampings, Society of Automotive Engineers Technical paper no. 650535, 1965. 7. G.M. Goodwin, Application of strain analysis to sheet metal forming problems, Press Shop, Society of Automotive Engineers, Technical paper no. 680093, 1968. 8. Z. Marciniak, K. Kuczynski, Limit strains in the processes of stretchforming sheet metal, International Journal of Mechanical Sciences. 9, pp. 609–620, 1967. 9. A.Barata da Rocha, Mise en Forme des Toles Minces, Ph.D. Thesis, Inst. Nat. Polyt.. Grenoble, France, 1984. 10. M.C. Butuc, Forming Limit Diagrams. Definition of Plastic Instability Criteria, Ph.D. Thesis, Univ. Porto, Portugal, 2004. 11. J. Lemaitre, A continuous damage mechanics model for ductile fracture, J. Engng. Mat. Tech., Trans. ASME, v.107, pp.83-89, 1985. 12. P. Teixeira, A.D. Santos, F.M.A. Pires, J. César de Sá, Finite element prediction of ductile fracture in sheet metal forming processes, Journal of Materials Processing Technology Vol. 177 1-3, p.278-281, 2006. 13. A.Santos, J.F.Duarte, A.Reis, P.Teixeira, A.B.Rocha, A.Ajmar, M.Bertero, S.Saporita, Reference experimental tests to be used to validate numerical results in sheet metal forming, Mat. Sci. Forum 455-456, pp.707-710, 2004. 14. K. Kazama, Report of higher blank holder force definition at rail No. 3, Internal report of “3DS” project, May 2002.

Download