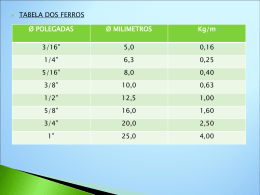

UNIVERSIDADE POSITIVO Adriano de Brito Diniz Faria Santos ESTUDO DA RESISTÊNCIA À COMPRESSÃO X PERMEABILIDADE DO CONCRETO SEM FINOS Curitiba 2010 Adriano de Brito Diniz Faria Santos ESTUDO DA RESISTÊNCIA À COMPRESSÃO X PERMEABILIDADE DO CONCRETO SEM FINOS Trabalho de Conclusão apresentado ao curso de Engenharia Civil da Universidade Positivo como parte dos requisitos para graduação. Orientador: Prof.º Luis Cesar S. De Luca. Curitiba 2010 Sumário LISTA DE FIGURAS...........................................................................................5 LISTA DE TABELAS...........................................................................................6 1. INTRODUÇÃO .............................................................................................. 9 1.1 PROBLEMA DE PESQUISA ......................................................................... 9 1.2 OBJETIVOS ................................................................................................ 10 1.2.1 Objetivo Geral ..................................................................................... 10 1.2.2 Objetivos Específicos .......................................................................... 10 1.3 HIPÓTESES ............................................................................................... 10 1.4 JUSTIFICATIVAS ....................................................................................... 10 1.4.1 Tecnológicas ....................................................................................... 10 1.4.2 Sociais................................................................................................. 11 1.4.3 Econômicas......................................................................................... 11 1.4.4 Ecológicas ........................................................................................... 11 1.5 APRESENTAÇÃO DO TRABALHO ............................................................ 12 2. REVISÃO BIBLIOGRÁFICA ...................................................................... 14 2.1 BREVE HISTÓRICO DO CONCRETO ....................................................... 14 2.2 DEFINIÇÃO DA PERMEABILIDADE DO CONCRETO .............................. 15 2.3 CARACTERÍSTICAS TÉCNICAS ............................................................... 17 2.3.1 Densidade e Porosidade ..................................................................... 17 2.3.2 Resistência.......................................................................................... 18 2.3.3 Dosagem e componentes ................................................................... 24 2.4 LEI DE DARCY ........................................................................................... 25 2.6 PERMEÂMETRO DE CARGA VARIÁVEL .................................................. 26 2.7 EQUIPAMENTO PARA MEDIR A PERMEABILIDADE DO CONCRETO PERMEÁVEL ................................................................................................... 28 3. PROCEDIMENTOS METODOLÓGICOS ................................................... 29 4. DESCRIÇÃO DOS MÉTODOS E ENSAIOS DE LABORATÓRIO ............. 31 4.1 ESTUDO DOS MATERIAIS E CONCRETOS ............................................. 31 4.1.1 Cimento ............................................................................................... 31 4.1.2 Agregados (Pedrisco e ou Brita 1) ...................................................... 32 4.1.3 Curvas granulométricas ...................................................................... 32 4.1.4 Massa unitária solta ............................................................................ 35 4.1.5 Confecção de dezesseis traços distintos ............................................ 36 4.1.6 Moldagem de corpos de prova ............................................................ 37 4.1.7 Densidade do concreto permeável ...................................................... 39 4.1.8 Cura úmida.......................................................................................... 40 4.1.9 Construção do permeâmetro............................................................... 41 4.2 ENSAIO DE PERMEABILIDADE ................................................................ 42 4.3 RESISTÊNCIA À COMPRESSÃO (fcj) ....................................................... 43 4.3.1 Volume de vazios comunicantes ......................................................... 47 5. RESULTADOS ........................................................................................... 49 5.1 RELAÇÃO ENTRE RESISTÊNCIA E O FATOR ÁGUA/CIMENTO (A/C) ... 49 5.2 CURVA DE EVOLUÇÃO DE RESISTÊNCIA .............................................. 51 5.3 PERMEABILIDADE X ÁGUA/CIMENTO (a/c) ............................................ 56 5.4 RESISTÊNCIA X PERMEABILIDADE ........................................................ 57 6. CONSIDERAÇÕES FINAIS E RECOMENDAÇÕES PARA FUTUROS TRABALHOS ................................................................................................... 61 6.1 CONSIDERAÇÕES FINAIS ........................................................................ 61 6.2 RECOMENDAÇÕES PARA FUTUROS TRABALHOS ............................... 62 REFERENCIAS BIBLIOGRÁFICAS ................................................................ 64 LISTA DE FIGURAS FIGURA 1 – Água percolando em um permeâmetro (Pinto, 2000).....................24 FIGURA 2 – Permeâmetro de carga hidráulica variável (Pinto, 2000)................27 FIGURA 3 – Peneiras para o ensaio de composição granulométrica.................32 FIGURA 4 – Massas retidas e pesadas na balança............................................32 FIGURA 5 – Curva de distribuição granulométrica da brita amostrada...............34 FIGURA 6 – Mistura dos componentes na betoneira..........................................36 FIGURA 7 – Brita, cimento e água dentro da betoneira......................................36 FIGURA 8 – Molde para os corpos de prova.......................................................37 FIGURA 9 – Moldagem dos corpos de prova......................................................38 FIGURA 10 – Corpos de prova com superfície irregular.....................................38 FIGURA 11 – Tanque de cura úmida saturado com cal hidratada......................39 FIGURA 12 – Permeâmetro de PVC...................................................................41 FIGURA 13 – Apoio dos corpos de prova com neoprene....................................44 FIGURA 14 – Interpretação estatística da resistência característica à compressão do concreto (fck)..............................................................................44 FIGURA 15 – Corpo de prova para ensaio de índice de vazios..........................47 FIGURA 16 – Gráfico da resistência à compressão aos 7 dias em relação ao fator a/c..............................................................................................48 FIGURA 17 – Gráfico da resistência à compressão aos 14 dias emrelação ao fator a/c.........................................................................................49 FIGURA 18 – Gráfico da resistência à compressão aos 28 dias em relação ao fator a/c..............................................................................................50 FIGURA 19 – Curva de evolução de resistência do traço 1:4.............................51 FIGURA 20 – Ruptura da brita no traço 1:4:0,38.................................................51 FIGURA 21 – Ruptura da brita no traço 1:4:0,34 e 1:4:0,31................................52 FIGURA 22 – Curva de evolução de resistência do traço 1:5.............................53 FIGURA 23 – Curva de evolução de resistência do traço 1:6.............................54 FIGURA 24 – Curva de evolução de resistência do traço 1:7.............................55 FIGURA 25 – Permeabilidade dos traços de concreto sem finos........................56 FIGURA 26 – Resistência X permeabilidade do concreto sem finos do traço 1:4...............................................................................................................57 FIGURA 27 – Resistência X permeabilidade do concreto sem finos do traço 1:5..............................................................................................................58 FIGURA 28 – Resistência X permeabilidade do concreto sem finos do traço 1:6..............................................................................................................59 FIGURA 28 – Resistência X permeabilidade do concreto sem finos do traço 1:7...............................................................................................................59 LISTA DE TABELAS TABELA 1 – Especificações do cimento utilizado..............................................30 TABELA 2 – Valores do ensaio de composição granulométrica........................33 TABELA 3 – Valores da massa unitária solta (MUS) do agregado e do cimento ............................................................................................................................35 TABELA 4 – Composição dos dezesseis traços estudados...............................35 TABELA 5 – Número de camadas para moldagem dos corpos de prova (NBR 5738, Emenda 1 de 2008).........................................................................37 TABELA 6 – Densidades do concreto permeável...............................................39 TABELA 7 – Permeabilidade do concreto sem finos..........................................42 TABELA 8 – PCPC Propriedades encontradas na literatura (NCPTC, 2006); (Fortes et al, 2007)..............................................................................................43 TABELA 9 – Resistência à compressão fcmj aos 7 dias......................................45 TABELA 10 – Resistência à compressão fcmj aos 14 dias..................................45 TABELA 11 – Resistência à compressão fcmj aos 28 dias..................................45 TABELA 12 – Volume dos vazios e índice de vazios.........................................47 RESUMO O presente trabalho visa determinar dentre os traços 1:4 a 1:7 de concretos sem finos e sem aditivos qual possui a melhor resistência a compressão e melhor permeabilidade. O concreto permeável é uma opção aos problemas decorrentes do escoamento superficial, pois auxilia o processo de infiltração da água no solo. Devido ao modelo empregado (sem finos), quanto maior for a resistência à compressão, menor a permeabilidade, uma vez que quanto maior a permeabilidade do concreto também será maior o índice de vazios e desta forma o concreto se torna menos resistente. Para tanto foi executado um programa experimental com quatro traços distintos e com quatro variações de relação água/cimento (a/c) diferentes, com um total de 112 corpos de provas divididos nos traços: 1:4, 1:5, 1:6, 1:7 e estes subdivididos nas relações a/c igual a 0,27, 0,31, 0,34 e 0,38. Para cada traço foi utilizado um corpo de prova para os testes de permeabilidade. Esta pesquisa exigiu vários tipos de ensaios, começando pela caracterização do agregado, passando por resistência à compressão até chegar aos ensaios de permeabilidade, de onde é obtido o coeficiente de permeabilidade k. Com a execução dos ensaios e resultados, foram feitas análises por meio de gráficos. Por fim, obteve-se que o traço com a melhor resistência e melhor permeabilidade foi o 1:4, com maiores detalhes descritos no texto a seguir. 9 1. INTRODUÇÃO A temática principal deste trabalho é o estudo comparativo entre resistência e permeabilidade do concreto sem finos. O concreto está presente em enormes quantidades nas cidades brasileiras, assim como no resto do mundo. Esta presença acabou se tornando um sério problema tanto aos moradores quanto ao meio ambiente. (ROSA, 2004) Pelo fato de haver muito terreno impermeável, é grande a chance da água da chuva não conseguir penetrar no solo, e desta maneira, vir a não abastecer os lençóis freáticos. Além disso, podem causar alagamentos e enchentes. Um modo de resolver ou pelo menos minimizar esse problema é a utilização de concreto permeável, pois possui um grande número de vazios que reduzem a quantidade total de matéria prima e permitem que a água alcance o solo. Da mesma maneira como acontece com o concreto convencional, o concreto permeável também é produzido a partir de uma mistura de cimento, agregados e água. A diferença entre eles é que o último possui pouca ou nenhuma areia, resultando em uma estrutura porosa aberta por onde a água passa com facilidade. 1.1 PROBLEMA DE PESQUISA O concreto permeável foi desenvolvido para melhorar a captação da água, embora ainda tenha pouca utilização no país. No Brasil existem alguns trabalhos referentes a esse tipo de concreto, e com base nesses trabalhos foram escolhidas as variações de traços de 1:4 até 1:7, relação esta de cimento e agregado graúdo. Desta forma, dentre concretos sem finos, sem aditivos e em traço variado entre 1:4 à 1:7, qual desses possui a melhor permeabilidade e a maior resistência? 10 1.2 OBJETIVOS A seguir apresentam-se os objetivos desta pesquisa. 1.2.1 Objetivo Geral Selecionar, dentre concretos sem finos e sem aditivos, utilizando traços que variam de 1:4 à 1:7, qual traço possui maior nível de permeabilidade e resistência. 1.2.2 Objetivos Específicos i. Verificar a resistência à compressão do concreto sem finos em várias idades; ii. Determinar a permeabilidade nestes concretos aos 28 dias. iii. Através de ensaios, definir qual traço proporciona simultaneamente maior resistência à compressão e maior permeabilidade. 1.3 HIPÓTESES É sabido que o fator a/c possui grande interferência na resistência do concreto tradicional. Por extrapolação para o concreto sem finos, variar-se-á as relações a/c para cada traço aqui estudado e levanta-se a título de hipótese principal que para a menor relação a/c obtenha-se a maior resistência. 1.4 JUSTIFICATIVAS A seguir apresentam-se as justificativas acerca deste tema de trabalho, a saber: tecnológicas, sociais, econômicas e ecológicas. 1.4.1 Tecnológicas 11 Através da busca por concreto permeável é possível estudar e desenvolver novos traços de concreto, e também verificar novos métodos construtivos de revestimento e acabamento de superfícies de concreto. Segundo Duarte et al., (2006), essa não é uma tecnologia nova, esse tipo de concreto foi usado pela primeira vez em 1852. O concreto permeável já recebe interesse entre os países desenvolvidos pelas melhorias alcançadas depois de sua aplicação. 1.4.2 Sociais Com o crescimento da população e a necessidade de se fazer casas e calçadas, o solo que antes era permeável torna-se impermeável, trazendo como conseqüência um volume maior de enchentes e a alteração do ciclo hidrológico (ARAÚJO et al., 2000). Tendo em vista as suas características de permeabilidade, o concreto permeável ajudará a amenizar as enchentes, pois conforme cita o artigo, o pavimento permeável pode reduzir o escoamento superficial para níveis registrados antes de urbanizar as áreas (id.; ib.). 1.4.3 Econômicas Com a utilização do concreto permeável existe a redução de gastos com a formação de sistemas de drenagem, já que parte da água que possivelmente iria para os córregos e rios infiltram pelo concreto permeável e são retidas pelo solo. Quando se trata de desenvolvimento sustentável, esse concreto tem uma vantagem a mais, pois pode ser reciclado e reutilizado posteriormente (DUARTE et al., 2006). Segundo os autores, dependendo das condições locais e das características do meio, o pavimento e sua sub-base podem ter capacidade suficiente de infiltração podendo eliminar a necessidade de outras obras de drenagem. 1.4.4 Ecológicas O concreto permeável tem por finalidade contribuir para o aumento da recarga de água subterrânea e melhorar a qualidade da água, pois sem 12 escoamento na superfície as enxurradas não acumulam lixo e sim infiltram no pavimento e logo após no solo (ARAÚJO et al., 2000). Segundo Rosa (2004), a impermeabilização do solo também pode aumentar a quantidade de poluentes presentes no rio, pois o escoamento da água acaba servindo para o transporte de poluentes e outros materiais, por exemplo, o lixo. Assim, além da diminuição da vazão e da calha do rio, aumenta a concentração de poluentes, prejudicando principalmente a fauna e flora aquática. Um dos maiores problemas da humanidade atual é a diminuição da capacidade de infiltração da água no solo, perdida com o avanço descontrolado dos grandes centros urbanos. No mundo atual, o desenvolvimento se torna essencial para que a humanidade possa evoluir, porém, com o passar dos anos, a sociedade passou a exigir que esse desenvolvimento fosse de forma sustentável. 1.5 APRESENTAÇÃO DO TRABALHO Além deste capítulo introdutório, este trabalho é composto por mais cinco capítulos. O capítulo 2 apresenta uma revisão bibliográfica sobre o material concreto, demonstrando um breve histórico de seu uso, além da apresentação da definição de sua permeabilidade, características técnicas (envolvendo sua densidade e porosidade, resistência, dosagem e seus componentes). No capítulo 3 abordam-se os procedimentos metodológicos desta pesquisa. Já, o capítulo 4 refere-se ao programa experimental que detalha os trabalhos desenvolvidos com o material concreto, a partir de ensaios realizados em laboratório. No capítulo 5 analisam-se os resultados obtidos. E por fim, o capítulo 6 traz algumas considerações finais e recomendações para futuros trabalhos. Este capítulo trouxe as questões fundamentais que nortearam este trabalho, partindo do problema de pesquisa e indo até a sua apresentação. Já 13 o próximo capítulo trará os fundamentos teóricos para o prosseguimento desta pesquisa. 14 2. REVISÃO BIBLIOGRÁFICA Este capítulo contempla a revisão bibliográfica sobre o concreto sem finos, iniciando com um breve histórico, passando por definições e chegando até a Lei de Darcy. 2.1 BREVE HISTÓRICO DO CONCRETO O concreto é um material de construção amplamente utilizado em todas as regiões do mundo, pois é versátil, durável e resistente. Este material, no dizer de Kaefer (1998) em sua natureza básica, é um composto plástico, que é moldado de maneira a adquirir a forma desejada antes que desenvolva um processo de endurecimento, adquirindo resistência suficiente para resistir sozinho aos esforços que o solicitam. Os primeiros indícios da utilização do concreto pelos homens nos remetem aos anos anteriores a era cristã, por volta de 12.000 a.C, em Israel. (id.;ib.) Segundo geólogos israelenses da década de 70, antes da era cristã surgiram neste território depósitos naturais de compósitos de cimento, causados por reações entre calcário e argila xistosa durante combustão espontânea. (id.;ib.) Em outras partes do mundo também surgem vestígios do uso do concreto. Escavações arqueológicas apresentam informações acerca dos anos 4.000 e 3.500 a.C., revelando que no Iraque e Suméria já existiam construções realizadas parcialmente com este material (Kaefer, 1998), além do uso deste durante o Império Romano. Com o passar do tempo, o uso do concreto foi abundantemente difundido, explorado e pesquisado, pois o desenvolvimento do homem e o crescimento das cidades exigem cada vez mais o aumento e aprimoramento das construções civis. Neste sentido, Campiteli (1987) ressalva que a utilização do concreto na construção se tornou presente na maioria das obras de engenharia civil e com isso exigiu o aumento e a melhoria dos controles tecnológicos para atender a demanda do mercado nos quesitos técnicos, econômicos e estéticos. 15 Conforme já afirmado em parágrafo anterior, a ocupação do solo é necessária na mesma proporção em que as construções e o desenvolvimento humano vão surgindo. Porém, sua execução de forma desordenada, aliada ao adensamento populacional, à falta de planejamento urbano e à impermeabilização do solo pode trazer grandes prejuízos à população, visto os desastres urbanos, alagamentos, inundações, desmoronamentos, contaminação (tanto química quanto orgânica), além de doenças e epidemias. Deste modo, Araújo et al., (2000) observa que a ocupação do solo através da urbanização cria um processo de impermeabilização que modifica o ciclo hidrológico resultando em enchentes, contribuindo para a contaminação das águas pluviais. No dizer dos autores: A drenagem urbana tem sido desenvolvida com o principio de drenar a água das precipitações o mais rápido possível para jusante, produzindo aumento da frequência e magnitude das enchentes. Esse aumento traz consigo o acréscimo da produção de lixo e a deterioração da qualidade da água. As ações públicas para as soluções desses problemas no Brasil estão voltadas, na maioria das vezes, somente para as medidas estruturais. As soluções geralmente encontradas pelo poder público têm sido as redes de drenagem, que simplesmente transferem a inundação de um ponto para outro a jusante na bacia sem que se avaliem os reais benefícios da obra. Atualmente tende-se a buscar a conservação das características prévias ao desenvolvimento da obra. Para conseguir isso é necessário aumentar a infiltração do terreno e aumentar a capacidade de retenção do escoamento. 2.2 DEFINIÇÃO DA PERMEABILIDADE DO CONCRETO No concreto, a permeabilidade do material depende do sistema de poros no interior de sua massa. Estes poros têm tamanhos diferentes, podem ou não ser contínuos e sua maior ou menor quantidade na mistura dependem de parâmetros como a relação água/cimento e do já mencionado teor de ar do concreto. Quanto maior forem estes dois fatores, associados à presença de poros contínuos, maior será a permeabilidade do material. (Araújo et al., 2000) O pavimento permeável é um tipo de pavimento que permite a passagem de água e ar através de seu material, tendo um impacto ambiental positivo ao ajudar na prevenção das enchentes, redução das ilhas de calor, 16 recarga dos aqüíferos subterrâneos e manutenção das vazões dos cursos d'água nas épocas de seca. (id.;ib.) Atualmente, pavimentos permeáveis constituem somente uma pequena fração de toda a pavimentação realizada no mundo. Mas a crescente preocupação pública com questões ambientais, bem como os problemas de drenagem urbana, vêm acarretando um crescimento percentual acentuado do uso de materiais permeáveis na pavimentação de áreas urbanas. A permeabilidade do concreto depende da relação água/cimento (que é diretamente responsável pelo volume e continuidade dos espaços capilares) e também do tamanho dos agregados graúdos (que é responsável pelo aparecimento de micro-fissuras na zona de transição entre o agregado e o cimento). Conforme descreve Araújo et al., (2000) classifica-se o pavimento permeável em três modalidades: • Pavimento de asfalto poroso; • Pavimento de concreto poroso; • Pavimento de blocos de concreto vazado preenchido com material granular, como areia ou vegetação rasteira, como grama. Nesta direção, Araújo et al., (2000) informa que a camada superior dos pavimentos porosos (asfalto ou concreto) é construída de forma similar aos pavimentos convencionais, mas com a retirada da fração da areia fina da mistura dos agregados do pavimento. Desta forma, os blocos de concreto vazados são colocados acima de uma camada de base granular (areia). Filtros geotêxteis são colocados sob a camada de areia fina para prevenir a migração da areia fina para a camada granular. O uso do concreto permeável não apresenta delimitações, porém quando a água não é capaz de infiltrar no solo, seja porque este possui baixa permeabilidade, ou o espaço onde está sendo aplicado o concreto permeável é abaixo do lençol freático, há a possibilidade de utilização de tubos perfurados que permitam a drenagem da área. O uso do concreto permeável torna a reposição de água subterrânea mais rápida e reduz o volume e a velocidade do escoamento superficial. Com estas alterações, as obras de microdrenagem são reduzidas ou até dispensadas. Para a obtenção do concreto permeável, a mistura água/cimento 17 envolve, através de camadas espessas, os agregados. Dessa forma, os vazios são aumentados e acabam se interligando, tornando o corpo muito permeável. Por outro lado, há também pesquisas que buscam diminuir a permeabilidade do concreto, visando maior durabilidade deste material amplamente utilizado na construção civil. Neste campo, Mehta (2008) nos informa que: Teoricamente, com a introdução de partículas de agregados de baixa permeabilidade em uma pasta de cimento de alta permeabilidade (especialmente com pastas contendo alta relação água/cimento, nas primeiras idades, quando a porosidade capilar é alta), espera-se reduzir a permeabilidade do sistema, porque as partículas do agregado devem interceptar os canais de fluxo na matriz da pasta de cimento. Assim, comparados à pasta de cimento pura, uma argamassa ou um concreto com a mesma relação água/cimento e grau de maturidade devem ter um coeficiente de permeabilidade menor. Entretanto, na prática isso não acontece (...). A incorporação de agregado à pasta de cimento ou argamassa aumenta consideravelmente a sua permeabilidade. De fato, quanto maior a dimensão do agregado, maior será o coeficiente de permeabilidade. Araújo et al., (2000) defende o uso do concreto permeável nos seguintes espaços: • Calçadas; • Estacionamentos; • Ruas com tráfego baixo; • Parques; • Praças; • Quadras de esportes. 2.3 CARACTERÍSTICAS TÉCNICAS A seguir se apresentam algumas características técnicas acerca do material concreto. 2.3.1 Densidade e Porosidade Campitelli (1987) nos informa que a densidade do concreto permeável está diretamente ligada aos tipos e as quantidades de materiais utilizados e a execução da compactação dos mesmos. 18 De uma forma mais abrangente há densidades desde 1600 kg/m³ a 2000 kg/m³ e os índices de vazios variam de 15 a 25%. Para estes índices o escoamento de água fica em torno de 200 l/m²/min, entretanto a alta porosidade diminui a resistência do concreto permeável em relação ao concreto comum, o que restringe o uso para alguns tipos de tráfego (tráfego leve e/ou de baixa intensidade). A resistência à compressão pode variar de 3,5 MPa a 28 MPa. Os valores típicos ficam em torno de 25 MPa. 2.3.2 Resistência Segundo Neto (2001), desde a antigüidade, onde o homem iniciou a arte e ciência de construir, sempre houve a necessidade de obter os conhecimentos da resistência conhecimentos dos materiais. haveria a Foi observado possibilidade de que gerar apenas regras, com padrões tais e procedimentos para determinar quais dimensões seriam seguras para atuar como elementos em dispositivos e estruturas. As civilizações mais antigas da humanidade já haviam se lançado no estudo dos materiais. Os egípcios inegavelmente já possuiam grandes conhecimentos desta área, pois sem eles seria impossível terem construído as pirâmides do Egito. Logo à frente, os gregos trariam mais um avanço na construção, criando e utilizando princípios de estática, a qual corresponde a base da resistência dos materiais. Arquimedes (287-212 a.C.) deu uma enorme prova a respeito de condições de eqüilíbrio, ao utilizar uma alavanca, esboçando métodos de verificação de centro de gravidade dos corpos. Aplicou também sua teoria na construção de grandes dispositivos, tais como guinchos e guindastes. Mais tarde, outra civilização contribuiu com a resistência dos materiais: os romanos. Eram grandes construtores, pois além de elaborarem monumentos e templos, muitas de suas estradas, pontes e fortes estão mantidas até os dias atuais. Um de seus principais trunfos nas construções foram os arcos. Embora comparando-se a proporção dos arcos romanos com os utilizandos atualmente, pode-se notar que hoje as estruturas são muito mais leves. 19 Os romanos não possuiam ainda conhecimentos de análise dos esforços, portanto, não tinham a base necessária para a escolha do formato correto de apoio, utilizando-se geralmente de arcos semicirculares de vãos relativamente pequenos. Durante a Idade Média, grande parte do que foi estudado e descoberto fora perdido, sendo recuperado apenas com a chegada do Renascimento. Durante este período, o interesse pela ciência voltava à tona, surgindo grandes talentos artísticos no ramo da engenharia e arquitetura como Leonardo da Vinci. (NETO, 2001) Diferente dos romanos, possuia uma visão mais sensata sobre a utilização dos arcos. Leonardo da Vinci estudou a resistência dos materiais de forma experimental. A partir de sua análise de resistência de vigas, ele declarou que em todo objeto que é apoiado, mas que pode se curvar, e que apresenta seção transversal e material uniformes, a parte que está mais distante dos apoios será a que mais vai se curvar. (id.;ib.) Recomendou que uma série de testes fosse realizada, iniciando-se com uma viga que possa sustentar uma carga definida quando apoiada em ambos os lados. Depois, deveria testar sucessivamente vigas da mesma espessura e largura, e em seguida registrar que carga estas seriam capazes de suportar. Concluiu, enfim, que a resistência de vigas apoiadas em ambas extremidades varia inversamente com o comprimento e diretamente com a largura. Além disso, seria ele o responsável pelos primeiros experimentos para averiguar a resistência de materiais estruturais. Apesar de ter feito estudos tão grandiosos, estes foram enterrados com Leonardo em suas anotações e os engenheiros dos séculos XV e XVI continuaram ao estilo romano de dimensionar os elementos de estruturas através de experiência e bom-senso. Conforme afirma Melconian (2000), no que refere-se à engenharia dos materiais, a resistência dos materiais significa a capacidade do material resistir a uma força a ele aplicada. A resistência de um material é dada em função de seu processo de fabricação e os cientistas empregam uma variedade de processos para alterar essa resistência posteriormente. 20 Estes processos incluem encruamento (deformação a frio), adição de elementos químicos, tratamento térmico e alteração do tamanho dos grãos. Estes métodos podem ser perfeitamente quantificados e qualificados. Entretanto, tornar materiais mais fortes pode estar associado a uma deterioração de outras propriedades mecânicas. Por exemplo, na alteração do tamanho dos grãos, embora o limite de escoamento seja maximizado com a diminuição do tamanho dos grãos, grãos muito pequenos tornam o material quebradiço. Em geral, o limite de escoamento de um material é um indicador adequado de sua resistência mecânica (MELCONIAN, 2000). O dimensionamento de peças, que é o maior objetivo da resistência dos materiais, se resume em analisar as forças atuantes na peça, para que a inércia da mesma continue existindo e para que ela suporte os esforços empregados. (id.;ib.) Para isso é preciso conhecer o limite do material. Isso pode ser obtido através de ensaios que, basicamente, submetem a peça ao esforço que ela deverá sofrer onde será empregada, a condições padrão, para que se possa analisar o seu comportamento. Esses dados são demonstrados em gráficos de tensão x deformação. (id.;ib.) A tensão que baseia o trabalho é o limite entre o regime elástico e o plástico. Mas, para fins de segurança, é utilizado um coeficiente de segurança que faz com que dimensionemos a peça para suportar uma tensão maior que a tensão limite mencionada acima. (id.;ib.) Tudo isso é necessário para que se obtenha mais exatidão nos resultados, já que pequenos erros podem acarretar grandes problemas mais adiante. Isso se agrava mais ainda se falarmos de pessoas que podem ter suas vidas colocadas em perigo por um cálculo mal feito. A ciência de resistência dos materiais é também muito importante para que não se tenha prejuízos, gastando mais material do que o necessário, acarretando também em outro problema que é o excesso de peso, pois a forma da peça também influencia na sua resistência, assim pode-se diminuir a quantidade de material sem interferir na mesma. Nesta direção, Mehta (1994), afirma que a resistência de um material pode ser definida como: 21 “a capacidade de este resistir à tensão sem ruptura. A ruptura algumas vezes identificada com o aparecimento de fissuras. De qualquer modo, deve ser lembrado que, ao contrário da maioria dos materiais estruturais, o concreto contém microfissuras antes mesmo de ser submetido a tensões externas”. Deste modo, no concreto a resistência está relacionada com a tensão requerida para causar a fratura e também é sinônimo do grau de ruptura no qual a tensão aplicada alcança seu valor máximo. No ensaio de tração, a fratura do corpo-de-prova normalmente traduz ruptura. Na compressão, o corpo-de-prova é considerado rompido ainda que não haja sinais de fratura externa visível, a fissuração interna é pouco percebida, tal que o corpo-de-prova é incapaz de suportar uma carga maior sem fraturar-se. No projeto de estruturas de concreto, resistência é a propriedade geralmente especificada. Isto ocorre porque, comparada com a maioria das propriedades, geralmente a resistência é relativamente fácil de ser ensaiada. Contudo, muitas propriedades do concreto, como módulo de elasticidade, estanqueidade, impermeabilidade e resistência às intempéries (incluindo águas agressivas), são diretamente relacionadas com a resistência e podem, portanto, ser deduzidas dos dados de resistência. Embora na prática o concreto seja submetido simultaneamente a uma combinação de compressão, cisalhamento e a esforços de tração em duas ou mais direções, os ensaios de compressão uniaxial são de mais fácil execução no laboratório (MEHTA, 2008). A resistência à compressão aos 28 dias, determinada através de um ensaio padrão de compressão uniaxial, é aceita universalmente como um índice geral da resistência do concreto. Em geral, conforme expõe Mehta (2008), existe uma relação fundamental inversa entre porosidade e resistência de sólidos que, para materiais homogêneos simples, pode ser descrita com a equação 1: S = Sο e − kp (1) 22 onde S é a resistência do material que possui uma dada porosidade p; Sο é a resistência intrínseca para a porosidade zero; e k é uma constante. Para muitos materiais, a razão S / Sο versus porosidade representada em um gráfico segue a mesma curva. Mehta (1994) afirma ainda que na realidade, a relação resistência/porosidade é aplicável a uma extensa lista de materiais, como o ferro, aço inoxidável, gesso, alumina sintetizada e zircônia. Embora na pasta ou argamassa de cimento endurecido a porosidade possa ser relacionada à resistência, no caso do concreto a situação não é simples. A presença de micro-fissuras na zona de transição entre o agregado graúdo e a matriz pasta de cimento faz do concreto um material muito complexo para a definição da resistência através das relações exatas resistência-porosidade. No entanto, no dizer de Mehta (1994): A validade geral da relação resistência-porosidade, contudo, deve ser respeitada, porque as porosidades das fases componentes do concreto, incluindo zona de transição, tornam-se de fato limitantes da resistência. Para um concreto contendo agregados de baixa porosidade ou de alta resistência, a resistência do material será governada tanto pela resistência da matriz da pasta de cimento como pela resistência da zona de transição. Normalmente, nas primeiras idades a zona de transição é mais fraca do que a matriz, mas a maiores idades o inverso parece ser o que ocorre. Em um material como o concreto, que possui vazios de diversos tamanhos e formas na matriz e microfissuras na zona de transição entre a matriz e os agregados graúdos, as formas de ruptura sob tensão são muito complexas e variam de acordo com o tipo de tensão. Uma revisão rápida das formas de ruptura, no entanto, é relevante no que tange o entendimento e controle de fatores que influenciam na resistência do concreto. Mehta (1994) afirma que sob tração uniaxial, relativamente pouca energia é necessária para o início e aumento de fissuras na matriz. A propagação rápida e a interligação do sistema de fissuras, consistindo de fissuras preexistentes na zona de transição e fissuras formadas recentemente na matriz, justificam a ruptura frágil. Na compressão, o modo de ruptura é menos frágil porque 23 consideravelmente mais energia é necessária para gerar e aumentar as fissuras na matriz. Geralmente admite-se que num ensaio de compressão uniaxial em concreto, nenhuma fissura é iniciada na matriz até pouco acima de 50 por cento da tensão de ruptura; neste estágio, um sistema estável de fissuras, designadas “fissuras de cisalhamento”, já existe nas proximidades do agregado graúdo (Mehta 1994). Deste modo, a níveis mais elevados de tensões, iniciam o aparecimento de fissuras no interior da matriz; seu número e tamanho aumentam progressivamente com o aumento do nível de tensões. As fissuras na matriz e na zona de transição por fim se unem e normalmente uma superfície de ruptura desenvolve-se aproximadamente 20 a 30 graus a partir da direção da carga. (MEHTA, 1994) A resposta do concreto às tensões aplicadas não depende unicamente do tipo de solicitação, mas também de como a combinação de vários fatores afeta a porosidade dos diferentes componentes estruturais do concreto. Estes fatores incluem propriedades e proporções dos materiais que compõem o traço do concreto, grau de adensamento e condições de cura. No que se refere à resistência, a relação água/cimento-porosidade é certamente o fator mais significativo, pois, independentemente de outros fatores, ela afeta a porosidade tanto da matriz pasta de cimento como da zona de transição entre a matriz e o agregado graúdo. A determinação direta da porosidade dos componentes estruturais individuais do concreto (matriz e zona de transição) é impraticável no dizer de Mehta (1994), portanto, modelos precisos de previsão da resistência do concreto não podem ser desenvolvidos. Por outro lado, têm sido descobertas há tempos relações empíricas úteis, que fornecem dados indiretos suficientes sobre a influência de vários fatores na resistência à compressão, ou seja, a resistência à compressão sendo amplamente utilizada como índice de todos os outros tipos de resistência. A escolha dos materiais constituintes adequados e a determinação das suas proporções é o primeiro passo para a obtenção de um concreto que apresente a resistência especificada. É necessário observar que na prática muitos parâmetros de dosagem são interdependentes, pois as suas influências não podem ser efetivamente isoladas. 24 De acordo com Mehta (1994), no ano de 1918, como resultado de um extenso programa de ensaios no Instituto Lewis, Universidade de Illinois, Duff Abrams determinou que existia relação entre o fator água/cimento e a resistência do concreto. Popularmente conhecida como Lei de Abrams do fator água/cimento, esta relação inversa é representada pela equação 2: fc = K1 K2 a/c (2) onde a/c representa o fator água/cimento da mistura do concreto e K1 e K2 são constantes empíricas. Partindo do entendimento dos fatores responsáveis pela resistência da pasta de cimento endurecida e o efeito do aumento do fator água/cimento na porosidade para um dado grau de hidratação do cimento, a relação água/ cimento - resistência no concreto pode ser facilmente explicada como uma consequência natural do progressivo enfraquecimento da matriz devido ao aumento da porosidade com o aumento do fator água/cimento. Entretanto, segundo Mehta (1994), esta explicação não leva em conta a influência do fator água/cimento sobre a resistência da zona de transição. Num concreto de baixa e média resistência preparado com agregado comum, ambas as porosidades da zona de transição e da matriz determinam a resistência, e é válida a relação direta entre fator água/cimento e a resistência do concreto. Isto parece não mais ser o caso em concretos de alta resistência (i.e., fator água/cimento muito baixo). Para fatores água/cimento abaixo de 0,30, aumentos desproporcionalmente elevados na resistência à compressão podem ser conseguidos para pequenas reduções no fator água/cimento (Mehta, 1994). Este fenômeno é relacionado principalmente à melhora significativa da resistência da zona de transição obtida para fatores água/cimento muito baixos. Uma das explicações é que o tamanho dos cristais de hidróxido de cálcio diminui com a redução dos fatores água/cimento. (MEHTA, 1994) 2.3.3 Dosagem e componentes • Cimento e adições: 25 Utiliza o cimento portland. A resistência e a durabilidade podem ser alteradas com a utilização de cinzas de carvão mineral, microsílica, etc. • Agregados: Não há muito agregado miúdo (pois desta forma é obtido o alto índice de vazios) e o agregado graúdo deve ser homogêneo. O diâmetro dos agregados pode variar entre 5 mm e 20 mm, verificando sempre que a rugosidade está diretamente ligada ao diâmetro dos agregados. • Água: A relação água/cimento deve ser mantida entre 0,27 e 0,40 (com o auxilio de aditivos). • Aditivos químicos: Assim como no concreto convencional, a utilização de aditivos químicos é comum aos mais variados fins. (MEHTA, 1994) 2.4 LEI DE DARCY No ano de 1850, Darcy, um engenheiro francês, verificou a influência de diversos fatores geométricos na vazão. Esta verificação foi apresentada por um tubo ou permeâmetro (Figura 1). Darcy elaborou, então, uma equação que relacionava estas grandezas (PINTO, 2000). FIGURA 1 – ÁGUA PERCOLANDO EM UM PERMEÂMETRO (PINTO, 2000). A equação 3 relaciona os fatores geométricos estudados com a vazão que por ele escoa: 26 Q=k h A L (3) Onde: Q: Vazão; A: Área da seção do permeâmetro ou do corpo de prova; k: Coeficiente de permeabilidade (constante para cada solo); h: Altura da coluna d’ água; L: Altura do corpo de prova (comprimento de percolação da água). A relação entre a carga dissipada durante a percolação (h) e a distância ao longo da qual a carga se dissipa (L) denomina-se gradiente hidráulico (i). Então a lei de Darcy pode assumir o formato da equação 4. Q = kiA (4) A velocidade de percolação é dada pela divisão da vazão pela área, resultando na equação 5, onde verifica-se que o coeficiente de permeabilidade k indica a velocidade de percolação da água quando o gradiente hidráulico é igual a 1. Ele costumeiramente é expresso em m/s (PINTO, 2000). ν = ki (5) 2.5 PERMEÂMETRO DE CARGA VARIÁVEL Com base na dissertação de mestrado de Tarso Luiz de Sales empregou-se, então, o permeâmetro de carga variável (Figura 2). No ensaio de permeabilidade com carga hidráulica variável, mede-se a variação da altura do nível da água dentro do tubo para um determinado tempo. O coeficiente de permeabilidade do solo ou do concreto permeável é então calculado utilizandose a lei da Darcy, onde a vazão é medida pela equação 3 (PINTO, 2000). Considerando que a vazão passando pelo solo ou concreto é igual à vazão da água que passa pelo tubo localizado acima da amostra, (conservação da massa), então a equação anterior pode ser expressa através da equação 6. 27 Q= − a.dh dt (6) Sendo (a) a área do tubo, (a.dh) o volume que escoou no tempo (dt) e o sinal negativo devido ao fato de (h) diminuir com o passar do tempo. Iguala-se as duas expressões de vazão dando origem à equação 7. −a dh h =k A dt L ou dh A = −k dt h a.L (7) Pode-se integrar a equação 7 tendo como limites de integração a condição inicial (h = hi, t = 0) e a condição final (h = hf, t = tf), resultando na equação 8. ln hf A = −k t hi a.L (8) Isolando o coeficiente de permeabilidade (k) na equação 8 é obtida a equação 9 que será utilizada para o cálculo da permeabilidade quando se faz o uso do permeâmetro de carga hidráulica variável (PINTO, 2000). k= a.L hi ln A.t hf (9) Onde: a: Área interna do tubo (cm²); A: Área da seção transversal da amostra (cm²); L: Altura do corpo de prova (cm); hf: Distância final, do nível d’água para o reservatório inferior (cm); t: Intervalo de tempo para o nível d’ água passar de hi para hf (s). No caso do ensaio com o concreto permeável, (hi) é a cota inicial da água no tubo sobre o corpo de prova e (hf) é a altura final, onde será registrado o tempo da variação entre hi e hf. 28 FIGURA 2 – PERMEÂMETRO DE CARGA HIDRÁULICA VARIÁVEL (PINTO, 2000). 2.6 EQUIPAMENTO PARA MEDIR A PERMEABILIDADE DO CONCRETO PERMEÁVEL O equipamento que será usado para os ensaios de permeabilidade é uma adaptação do equipamento elaborado por Neithalath et al.(2003). Consiste em um tubo de 620 mm com diâmetro interno de 9,8 mm e diâmetro externo de 102 mm, onde será visualizada a variação da coluna d’água. Esse tubo tem acoplado em sua parte externa um piezômetro, no qual serão realizadas as leituras de cota d’água. Na parte de baixo é acoplado um tubo de 235 mm com diâmetro interno de 102 mm para armazenar o corpo de prova que possui 100 mm de diâmetro. Após esta revisão bibliográfica que serviu de fundamentação para esta pesquisa, a seguir serão apresentados os passos que devem ser seguidos para atingir os objetivos. 29 3. PROCEDIMENTOS METODOLÓGICOS O presente capítulo estabelece os procedimentos metodológicos que serão seguidos para atingir os objetivos apresentados no capítulo 1. Esta pesquisa é dividida nos seguintes passos: i. Fazer uma revisão bibliográfica que contemple os métodos importantes a serem avaliados no dimensionamento e execução de concretos permeáveis, assim como os equipamentos que irão possibilitar a realização dos ensaios; ii. Ensaiar os materiais em laboratório, cimento e brita, para que seja possível conhecer as suas características físicas. O primeiro ensaio a ser feito será o de granulometria, seguindo os parâmetros estabelecidos pela NBR NM 248. Outro ensaio a ser feito é o da massa unitária solta (MUS), realizado tanto para brita quanto para o cimento; iii. Executar quatro traços de concreto com quatro relações de umidade distintas, uma para cada traço. Também é necessário fazer a variação da quantidade de brita para uma massa unitária seca de cimento. Assim será possível executar dezesseis concretos diferentes; iv. Moldar corpos de prova (CP’s) segundo ABNT NBR 5738. Para cada traço rodado serão moldados sete CP’s, dois para ensaio à compressão aos sete dias, dois para ensaio aos quatorze dias, dois para vinte e oito dias e um para realização do ensaio de permeabilidade. Vinte e quatro horas após a moldagem dos corpos de prova, esses devem ser retirados de suas formas e colocados imediatamente em um tanque com água saturado de cal, retirando-os 30 do tanque somente na hora do ensaio. Isso fará com que a cura úmida do concreto seja feita corretamente; v. Construção de um permeâmetro de PVC para possibilitar os ensaios de permeabilidade do concreto, e neste serão ensaiados os dezesseis traços distintos; vi. Submeter os corpos de prova ao ensaio de compressão axial, seguindo a norma NBR 5739 e respeitando para cada ensaio o tempo de cura de sete, quatorze e vinte e oito dias; vii. Fazer os ensaios de permeabilidade (ABNT NBR 14545 2000) para cada tipo de concreto. Este ensaio será adaptado para o concreto, pois é mais comumente usado para solos. O corpo de prova será colocado no permeâmetro e assim medido o tempo em que ocorre a variação de coluna d’ água sobre o CP. Ensaio de permeabilidade com carga hidráulica variável; viii. Com os resultados da resistência nas três idades para cada mudança da relação a/c, pode-se a partir desta etapa fazer a análise desses resultados e representá-las de forma a correlacionar os resultados almejados. Este capítulo estabeleceu os procedimentos metodológicos desta pesquisa, que já serão aplicados no capítulo 4, programa experimental. 31 4. DESCRIÇÃO DOS MÉTODOS E ENSAIOS DE LABORATÓRIO Este capítulo está subdividido em três etapas. A primeira refere-se à moldagem dos corpos de prova e ensaio de resistência à compressão, a segunda apresenta o estudo da permeabilidade dos corpos de prova e a terceira trata da elaboração dos gráficos de resistência x água/cimento, permeabilidade x água/cimento e resistência x permeabilidade. 4.1 ESTUDO DOS MATERIAIS E CONCRETOS Neste estudo foi realizada a análise dos materiais utilizados na confecção do concreto permeável, como várias relações de umidade, a caracterização do agregado utilizado, os procedimentos para a realização dos ensaios de permeabilidade, resistência à compressão e índice de vazios. 4.1.1 Cimento A escolha do tipo de cimento a ser utilizado será função das condições e do tipo de operação as quais o concreto final será submetido. Além disso, também depende das características do projeto e da disponibilidade deste tipo de cimento na região (HELENE, 1992). Para esse estudo será utilizado o cimento CP II – Z – 32, o qual já foi usado em alguns estudos de concretos porosos e permeáveis com um bom resultado, além do fato de que este cimento é o mais comercializado ou mais comum em diversos tipos de aplicação na construção civil. O consumo de cimento indicado para uma boa permeabilidade e para garantir resistência fica em torno de 180 a 360 kg/m³ (NCPTC, 2010). As especificações do fornecedor do cimento podem ser vistas na Tabela 1. TABELA 1. Especificações do cimento utilizado. O significado da nomenclatura CPII-Z-32 está apresentado logo abaixo. 32 CP: Cimento Portland; II: Composto; Z: Adição de Pozolana; 32: Resistência à compressão de 32 MPa. 4.1.2 Agregados (Pedrisco e ou Brita 1) Deve-se limitar o diâmetro máximo do agregado a 10 milímetros, pois quando utilizado um agregado com diâmetro superior a esse, a superfície do concreto será muito rugosa, e ao contrário diminuiria o tamanho dos poros ligantes ou canalículos reduzindo assim a permeabilidade. (Onstenk et al., 1993; BE 3415 1994; Olek et al., 2003; Dellate, 2007). No caso da utilização do pedrisco, a superfície especifica que o cimento terá que envolver será maior, resultando assim em um consumo maior de cimento. Já no uso de brita número 1 ou superior, o consumo de cimento será menor em relação ao agregado anterior, apresentando um maior número de vazios e uma superfície de acabamento muito irregular (DAHER, 2010) Usando como ponto de partida para os estudos a bibliografia de Araújo, usou-se a brita de classificação número um. Para verificar as características da brita se fez necessário o ensaio de granulometria (NBR NM 248) e o ensaio de massa unitária solta (NBR NM 45). A brita que melhor atende os objetivos é a brita de classificação número 1. 4.1.3 Curvas granulométricas A pedra brita de coloração cinza claro foi usada como agregado graúdo na composição do concreto em estudo. A brita foi disponibilizada pela pedreira Stone, situada no município de Campina Grande do Sul e que pertence à empresa Empo. O material foi coletado na pedreira, depois seco em estufa e peneirado nas peneiras de abertura 25 mm; 19 mm; 12,5 mm; 9,5 mm; 6,3 mm; 4,75 mm; 2,36 mm; 1,18 mm; 0,60 mm; 0,30 mm; 0,15 mm (Figura 3). Esse peneiramento resultou na montagem da curva granulométrica e possibilitou a caracterização do material utilizado. 33 FIGURA 3. Peneiras para o ensaio de composição granulométrica. A brita foi inicialmente separada em duas massas de 2 Kg para duas determinações, especificação da NBR NM 248, e colocada na estufa até atingir a constância de massa. Após isso, retirou-se da estufa a massa a ser amostrada e foram ordenadas as peneiras uma sobre a outra, sendo a de maior abertura na parte superior até a de menor abertura na parte inferior, anotando sempre as massas retidas em cada peneira (Figura 4) e ao final somado toda a massa retida. Nessa etapa foi possível observar uma granulometria bastante uniforme, sendo retida a mostra apenas nas peneiras de abertura 12,5 mm, 9,5 mm e 6,3 mm. FIGURA 0. Massas retidas e pesadas na balança. A variação verificada entre a massa inicial e a soma das massas retidas foi atendida, pois ficou abaixo de 0,3 % assim como a variação da porcentagem retida acumulada entre as duas determinações que não excedeu os 4% estipulados pela norma. 34 O diâmetro máximo característico da brita, abertura da peneira em que fica retida uma porcentagem igual ou imediatamente inferior a 5%, foi verificado como sendo de 19 mm. O módulo de finura obtido foi de 6,95. Este valor deve-se à soma das porcentagens retidas acumuladas das peneiras da série normal divididas por cem. Todos esses valores podem ser verificados na Tabela 2. TABELA 2. Valores do ensaio de composição granulométrica. Variação Peneira 1ª Determinação - Massa inicial da 2ª Determinação - Massa inicial da entre % abertura 2000 2000 retidas nominal Material Material Retido (%) Material Material Retido (%) da malha Retido (g) Individual Acumulado Retido (g) Individual Acumulado (≤4%) 50 0 0,00 0,00 0 0,00 0,00 0,00 37,5 0 0,00 0,00 0 0,00 0,00 0,00 31,5 0 0,00 0,00 0 0,00 0,00 0,00 25 0 0,00 0,00 0 0,00 0,00 0,00 19 0 0,00 0,00 0 0,00 0,00 0,00 12,5 1490 74,50 74,50 1560 78,00 78,00 3,50 9,5 421 21,05 95,55 398 19,90 97,90 1,15 6,3 86 4,30 99,85 40 2,00 99,90 2,30 4,75 0 0,00 99,85 0 0,00 99,90 0,00 2,36 0 0,00 99,85 0 0,00 99,90 0,00 1,18 0 0,00 99,85 0 0,00 99,90 0,00 0,6 0 0,00 99,85 0 0,00 99,90 0,00 0,3 0 0,00 99,85 0 0,00 99,90 0,00 0,15 0 0,00 99,85 0 0,00 99,90 0,00 FUNDO 2 0,10 99,95 2 0,10 100,00 0,00 TOTAL 1999 99,95 99,95 2000 100,00 100,00 0,05 Varição 1ª Determinação (%) 2ª Determinação (%) Dimensão Máxima caracteristica (mm) entre a 0,05% 0,00% Dimensão Máxima Característica Módulo de Finura 19mm Média Material Retido (%) Resultado Individual 0,00 0,00 0,00 0,00 0,00 76,25 20,48 3,15 0,00 0,00 0,00 0,00 0,00 0,00 0,10 99,98 1ª Det. 19mm Acumulado 0,00 0,00 0,00 0,00 0,00 76,25 96,73 99,88 99,88 99,88 99,88 99,88 99,88 99,88 99,98 2ª Det. 19mm 6,95 A seguir, pode ser verificado na curva de composição granulométrica (Figura 5), em qual dos limites estabelecidos pela norma técnica o agregado graúdo se encontra. A brita usada no ensaio é chamada na figura abaixo de brita amostrada e situa-se dentro dos limites 9,5/25. 35 100 % retida acumulada 4,75/12,5 80 9,5/25 60 19/31,5 25/50 40 37,5/75 20 Brita Amostrada 37 ,5 25 12 ,5 6, 3 2, 36 0, 6 0, 15 0 Peneiras (mm) FIGURA 5. Curva de distribuição granulométrica da brita amostrada. 4.1.4 Massa unitária solta Como o traço unitário usado para base da pesquisa apresenta-se em volume, foi preciso ensaiar os materiais, brita e cimento, para a determinação de suas massas unitárias soltas (MUS). Dessa forma, foi usado um cilindro metálico de 220 mm de diâmetro interno e 267 mm de altura. Para encher o cilindro foi solto o material de ensaio a uma altura de 50 mm da boca do recipiente até que este ficasse completamente cheio. Com o auxílio de uma haste metálica foi possível nivelar o volume de material exatamente no limite do recipiente. Esse ensaio foi repetido três vezes, sendo que em cada determinação foi anotada a massa e o volume do cilindro metálico assim como, anotado a massa do conjunto cilindro mais material ensaiado. A seguir, na Tabela 3, encontram-se os valores de massa unitária solta do cimento e da brita um. 36 TABELA 3. Valores de massa unitária solta (MUS) do agregado e do cimento. MASSA UNITÁRIA DO AGREGADO GRAÚDO (NBR NM 45) DETERMINAÇÕES Volume do Cilindro (m³) Massa do Agregado Compacto (Kg) 1ª det. 2ª det. 3ª det. 0,010111 0,010111 0,010111 15,971 15,973 15,98 Média= Massa Unitária Compacta (Kg/m³) MUC 1579,6 1579,8 1580,5 1580 % acima do valor médio -0,02% -0,01% 0,03% Massa do Agregado Massa Unitária Solta % acima do Solto(Kg) (Kg/m³) MUS valor médio OK OK OK OK 15,211 15,393 15,347 Média= 1504,4 1522,4 1517,9 1515 0,69% 0,50% 0,20% OK OK OK MASSA UNITÁRIA SOLTA CIMENTO DETERMINAÇÕES Altura Cilindro (h) Diâmetro Cilindro Volume do Cilindro (m³) 0,267 m 0,220 m 0,010 m³ 1ª det. 2ª det. 3ª det. Amostra + Recipiente (Kg) Recipiente (Kg) M cimento (Kg) Massa Unitária Solta (Kg/m³) MUS 17,876 5,64 12,24 1206 17,864 5,64 12,22 1204 17,852 5,64 12,21 Média = 1203 1204 Pode-se notar nos dados apresentados acima que os valores da massa solta do agregado não apresentaram grande variação, o que permitiu a validação do ensaio, pois segundo a NBR NM 45 o resultado individual de cada ensaio não deve apresentar desvio maior que 1% em relação à médias das três determinações. 4.1.5 Confecção de dezesseis traços distintos Com base nos dados encontrados nas referências bibliográficas, o processo seguinte é a confecção ou moldagem de dezesseis traços distintos, Tabela 4, fixando o cimento e fazendo quatro variações de brita e quatro variações da relação a/c. TABELA 0. Composição dos dezesseis traços estudados. Deste modo foi possível separar o material e rodar um de cada vez na betoneira (Figura 6 e 7), e então moldar os sete corpos de prova para cada traço, seis para ensaio de resistência à compressão e um para ensaio de permeabilidade. Ao final, a quantidade de corpos de prova (CP) moldados totaliza 112 CP’s. 37 FIGURA 6. Mistura dos componentes na betoneira. FIGURA 7. Brita, cimento e água dentro da betoneira. A Figura 7 mostrada logo acima, permite analisar previamente a consistência do concreto e o comportamento da mistura sem finos. 4.1.6 Moldagem de corpos de prova Para ensaiar os dados extraídos da bibliografia estudada e os outros traços estabelecidos é necessária a moldagem de corpos de prova (CP) com diâmetro de 100 mm e altura de 200 mm, sendo utilizado no mínimo dois deles para cada tempo de ganho de resistência. (NBR 5738, 2003, Emenda 1: 2008). Após ter sido realizada a mistura completa dos componentes dentro da betoneira, foi retirada, com o auxílio de uma concha, o concreto e então colocado no molde (Figura 8) de forma a encher apenas a metade da altura do cilindro. Com o auxílio de uma haste metálica, a mesma utilizada no ensaio de massa unitária solta, deve-se compactar o concreto de modo a efetuar doze golpes em cada camada completada. 38 Repetir o processo de enchimento do cilindro completando o restante do seu volume e ao final efetuar novamente os doze golpes sobre o concreto de forma que a haste não entre na camada inferior. Esses dados são apresentados na Tabela 5. Para moldar este tipo de concreto foram encontradas algumas dificuldades no que se refere ao acabamento superficial, pois fica muito difícil preencher todos os espaços para completar o molde cilíndrico. FIGURA 8. Molde para os corpos de prova. Os exemplos de moldes apresentados na figura 8 são alguns dos moldes utilizados nesta pesquisa, pois eles possuem um sistema de abertura tipo parafuso que permite a fácil remoção do CP (desmolde). TABELA 5. Número de camadas para moldagem dos corpos de prova (NBR 5738, Emenda 1 de 2008). 39 Os acabamentos citados anteriormente podem ser vistos nas Figuras 9 e 10, as quais mostram como fica a superfície dos corpos de prova ainda dentro do molde. FIGURA 9. Moldagem dos corpos de prova. FIGURA 10. Corpos de prova com a superfície irregular. 4.1.7 Densidade do concreto permeável A densidade do concreto permeável depende das propriedades, das proporções dos materiais usados e dos procedimentos de compactação usados em sua aplicação. Em geral, encontram-se densidades na ordem de 1500 kg/m³ a 2000 kg/m³. Para verificação desse parâmetro físico, foi pesado o molde cilíndrico vazio e anotada sua massa. Posteriormente este foi cheio como descreve a norma NBR 5738 e pesado, anotando-se a massa do cilindro mais concreto. Esse procedimento foi realizado para todos os traços. 40 O volume do cilindro é conhecido e assim é possível fazer a relação entre massa e volume dos corpos de prova, resultando no valor de densidade do material (Tabela 6). TABELA 6. Densidades do concreto permeável. Traços 1:4:0,27 1:4:0,31 1:4:0,34 1:4:0,38 1:5:0,27 1:5:0,31 1:5:0,34 1:5:0,38 Massa do CP1 (Kg) 2,546 2,623 2,652 2,616 2,539 2,542 2,538 2,543 Massa do CP2 (Kg) 2,558 2,635 2,654 2,627 2,524 2,536 2,522 2,522 Volume do CP (m³) 0,00157 0,00157 0,00157 0,00157 0,00157 0,00157 0,00157 0,00157 Densidade (Kg/m³) 1625,478 1674,522 1689,80892 1669,74522 1612,42 1617,197 1611,465 1613,057 Média: 1664,889 Média: 1613,535 Traços 1:6:0,27 1:6:0,31 1:6:0,34 1:6:0,38 1:7:0,27 1:7:0,31 1:7:0,34 1:7:0,38 Massa do CP1 (Kg) 2,580 2,450 2,450 2,520 2,428 2,510 2,545 2,572 Massa do CP2 (Kg) 2,570 2,570 2,540 2,550 2,370 2,463 2,462 2,454 Volume do CP (m³) 0,00157 0,00157 0,00157 0,00157 0,00157 0,00157 0,00157 0,00157 Densidade (Kg/m³) 1640,127 1598,726 1589,17197 1614,64968 1628,981 1602,866 1612,102 1600,637 Média: 1610,669 Média: 1611,146 4.1.8 Cura úmida Para desmoldar os corpos de prova é preciso aguardar um período de vinte e quatro horas depois que os mesmos foram moldados. Logo depois de retirados do molde cilíndrico os CP’s devem ser colocados em um tanque repleto de água, e este deve estar saturado com cal. Para reservatório de cura úmida utilizou-se uma caixa d’água de quinhentos litros. A Caixa foi cheia com água e então saturada com cal hidratada. Na Figura 11 é mostrado o tanque de cura úmida. Os corpos de prova foram mergulhados completamente em meio à solução de água e cal até que fossem retirados para o ensaio de resistência à compressão. FIGURA 11. Tanque de cura úmida saturado com cal hidratada. 41 4.1.9 Construção do permeâmetro Para realizar os ensaios de permeabilidade fez se necessário a construção de um permeâmetro de PVC de carga hidráulica variável. Este é uma adaptação do equipamento elaborado por Neithalath em 2003 no seu estudo de concreto permeável. O equipamento é composto por um tubo de PVC com 620 mm de comprimento, diâmetro interno de 9,8mm e diâmetro externo de 102 mm, onde será visualizada a variação da coluna d’água. Nesse tubo tem acoplado em sua parte externa um piezômetro, no qual serão realizadas as leituras de cota d’água. Na parte de baixo é acoplado um tubo de PVC (tronco) com 235 mm de comprimento e com diâmetro interno de 102 mm para armazenar o corpo de prova que possui 100 mm de diâmetro. O tubo com o piezômetro entra aproximadamente 15 mm dentro do tronco de 102 mm de diâmetro. O tronco é acoplado a uma base de saída da água, a qual tem um diâmetro de 100 mm no corpo e um alargamento na parte superior para um diâmetro interno de 106 mm, que servirá para o transpasse de 15 mm sobre o corpo do tronco. A base tem em sua parte inferior uma tampa e em sua lateral uma redução para um tubo de PVC de 50 mm de diâmetro, o qual faz ligação com uma válvula também de 50 mm. Para o restante do equipamento foram utilizados um tubo e um joelho, ambos de PVC e com diâmetro nominal de 50 mm. O detalhamento e as medidas podem ser vistos na Figura 12. 42 FIGURA 12. Permeâmetro de PVC. 4.2 ENSAIO DE PERMEABILIDADE Para verificar a permeabilidade dos diferentes traços de concreto, optouse por usar o ensaio de carga hidráulica variável adaptada da mecânica dos solos, aplicando nesse a Lei de Darcy. Esse ensaio permitirá saber o coeficiente de permeabilidade (k) do “concreto permeável” através do tempo de escoamento observado pela variação de carga hidráulica (NBR 13292, 1995). O corpo de prova foi colocado dentro do tronco do permeâmetro, acoplando sobre ele o tubo com o piezômetro (Figura 12). Abre-se a válvula e a água é adicionada ao sistema, até que a mesma saia pelo tubo de escape. Fecha-se a válvula e em seguida deve-se completar o sistema com água. Esse processo garante que todo o permeâmetro esteja saturado. No início do ensaio a cota do piezômetro deve estar marcando 55 cm. Então a válvula é aberta lentamente de modo que o nível da água desça para 50 cm, assim o tempo é disparado e a válvula aberta completamente. Quando o nível chegar a 0 o cronômetro é parado e pode-se obter a variação de cota de 50 cm em um determinado tempo para um volume conhecido. 43 Esses valores são colocados na equação de Darcy (equação 9), e fazendo os cálculos é possível obter o coeficiente de permeabilidade (K) para cada traço. As taxas de fluxo típicas para a água através do concreto permeável são de 120l/m² /min (2 mm/s) a 320l/m² /min (5,4 mm/s). Em seguida são apresentados na Tabela 7 os valores de permeabilidade encontrados através do ensaio. TABELA 7. Permeabilidade do concreto sem finos. COEFICIENTE K DE PERMEABILIDADE 0,27 0,31 0,34 0,38 5,15 5,18 6,13 5,91 K (cm/s) 8,08 8,03 6,78 7,04 a/c t para 40cm c.a. (s) 0,27 0,31 0,34 0,38 5,94 7,19 5,72 7,33 a/c t para 40cm c.a. (s) 0,27 0,31 0,34 0,38 6,3 5,15 5,48 5,24 K (cm/s) 6,60 8,08 7,59 7,94 TRAÇO 1:7 Darcy TRAÇO 1:6 K (cm/s) 7,00 5,78 7,27 5,67 Darcy t para 40cm c.a. (s) a/c t para 40cm c.a. (s) 0,27 0,31 0,34 0,38 5,58 5,71 5,63 5,81 K (cm/s) 7,45 7,28 7,39 7,16 Darcy a/c TRAÇO 1:5 Darcy TRAÇO 1:4 Com os valores mostrados na tabela anterior conclui-se que a permeabilidade não apresenta mudanças significativas em relação à variação do fator a/c e do aumento do teor de brita dentro do concreto. Ao realizar este ensaio foi possível observar que o escoamento da água, ao passar pelo concreto, é muito rápido e essas variações no valor do coeficiente k devem-se à imprecisão da partida e parada no tempo do cronômetro. 4.3 RESISTÊNCIA À COMPRESSÃO (fcmj) Como base para a análise da resistência à compressão utilizou-se a resistência apresentada em estudos feitos através de pesquisas e bibliografias coletadas para a realização deste trabalho. A Resistência almejada deve atingir um valor de 4 a 14 MPa em 28 dias. 44 A Tabela 8 mostra algumas propriedades de concretos com poros ligantes, encontradas na literatura. TABELA 8. PCPC Propriedades encontradas na literatura NCPTC, 2006; Fortes et al, 2007). Como parâmetro de resistência, as misturas de concreto permeável podem desenvolver resistências de compressão na escala de 3.5 MPa a 28 MPa, sendo que os valores mais usuais na construção civil são aproximadamente 25 MPa. Para realização do ensaio os corpos de prova foram retirados do reservatório de cura, respeitando as idades de ensaio, levados à prensa e rompidos a sete, quatorze e vinte e oito dias. O equipamento usado foi uma prensa da Emic modelo PCM 150C. Não foi possível fazer o capeamento dos corpos de prova, como o ensaio recomenda caso a superfície seja irregular, pois contamos apenas com o material disponibilizado pelo laboratório. Desta maneira usamos apenas os apoios de neoprene com o anel de confinamento. Por este motivo os valores encontrados apresentaram algumas variações e até mesmo imprecisões. A Figura 13 mostra a posição dos corpos de prova na prensa sobre os anéis de neoprene. 45 FIGURA 13. Apoios do corpo de prova com neoprene. Na Figura 13 fica evidente a deficiência dos corpos de prova nos apoios pela ausência do capeamento. Como os apoios não apresentam superfícies lisas e paralelas, a distribuição de tensões se dá de forma concentrada, nas britas salientes, e não distribuída em toda a área do corpo de prova como descreve a norma NBR 5739. Isso provoca tensões localizadas no concreto e por consequência diminuem drasticamente o valor da resistência. Para os ensaios típicos à compressão, que resultam em resistências médias (fcmj), é preciso corrigir os valores de ensaio em resistência característica (fck), que pode ser entendido como um valor estatístico de uma amostra de corpos de prova (Figura 14). Para isso se faz necessário uma correlação com o desvio padrão que o concreto pode apresentar (equação 10). FIGURA 14. Interpretação estatística da resistência característica à compressão do concreto (fck). 46 f CK = f CJ − 1,65.sd ⇔ f CJ = f CK + 1,65.sd (10) Como alternativas, quando da impossibilidade da determinação do desvio padrão (Sd) na prática, a NBR 12655/2006, fornece valores para este desvio em função das condições de preparo do concreto (DAHER, 2010). Para este trabalho de conclusão de graduação foram reduzidos os corpos de prova para cada traço executado em apenas dois por idade. Isso impossibilita qualquer cálculo de desvio padrão e assim não é possível determinar o fck. Então para este estudo se mostra satisfatório o uso apenas dos valores médios, ou seja, o fcmj. A Tabela 9 apresenta os valores de resistência média para a idade de sete dias. TRAÇO 1:5 fcj (Mpa) 2,05 2,42 3,47 3,83 a/c 0,27 0,31 0,34 0,38 TRAÇO 1:6 fcj (Mpa) 1,08 1,98 2,48 2,75 a/c 0,27 0,31 0,34 0,38 TRAÇO 1:7 fcj (Mpa) 1,11 1,63 2,15 2,94 7 dias a/c 0,27 0,31 0,34 0,38 7 dias TRAÇO 1:4 fcj (Mpa) 2,40 3,39 2,82 5,86 7 dias a/c 0,27 0,31 0,34 0,38 7 dias TABELA 9. Resistência a compressão fcmj aos 7 dias. A Tabela 10 apresenta os valores de resistência média para a idade de quatorze dias. TRAÇO 1:5 fcj (Mpa) 2,17 2,75 4,09 4,06 a/c 0,27 0,31 0,34 0,38 TRAÇO 1:6 fcj (Mpa) 1,35 1,97 2,90 3,41 a/c 0,27 0,31 0,34 0,38 TRAÇO 1:7 fcj (Mpa) 1,17 1,77 2,33 2,82 14 dias a/c 0,27 0,31 0,34 0,38 14 dias TRAÇO 1:4 fcj (Mpa) 3,33 3,36 3,39 3,86 14 dias a/c 0,27 0,31 0,34 0,38 14 dias TABELA 10. Resistência a compressão fcmj aos 14 dias. A Tabela 11 apresenta os valores de resistência média para a idade de vinte e oito dias. TRAÇO 1:5 fcj (Mpa) 2,24 3,41 4,25 4,57 a/c 0,27 0,31 0,34 0,38 TRAÇO 1:6 fcj (Mpa) 1,39 2,56 3,82 3,58 a/c 0,27 0,31 0,34 0,38 TRAÇO 1:7 fcj (Mpa) 1,01 1,59 2,31 2,87 28 dias a/c 0,27 0,31 0,34 0,38 28 dias TRAÇO 1:4 fcj (Mpa) 3,00 3,74 4,44 5,25 28 dias a/c 0,27 0,31 0,34 0,38 28 dias TABELA 11. Resistência a compressão fcmj aos 28 dias. 47 Essas tabelas mostram uma peculiaridade no que diz respeito ao fator a/c no concreto. Pode-se notar que em quase todos os casos com o aumento da umidade aumentou-se também a resistência, mostrando um comportamento inverso ao dos concretos convencionais. Isso acontece devido a uma melhora na consistência da pasta de cimento com o aumento da quantidade de água inserida. Caso a umidade ainda fosse aumentada a pasta de cimento poderia ganhar melhor consistência do que a usada e assim obter um valor ótimo de umidade. Porém, para esta pesquisa, foram usados valores limites do fator a/c sugeridos pela literatura estudada, os quais são de 0,27 a no máximo 0,40. 4.3.1 Volume de vazios comunicantes Os índices de vazios para esse tipo de concreto podem variar de 15 a 25% com adição de uma pequena parcela de finos. Porém, esses valores dependem diretamente da composição granulométrica usada e da pasta de cimento que faz a ligação entre as britas. O corpo de prova foi envelopado com adesivo de alto desempenho, ficando este colado de forma justa ao corpo de prova, preservando o volume do mesmo (Figura 15). Em seguida esse corpo de prova envelopado foi pesado e sua massa anotada. A seguir, o CP foi imerso em água e mantido em repouso por vinte e quatro horas para que esse ficasse totalmente saturado. Então, estando o sistema completamente saturado foi possível medir a sua massa através de uma balança, e pela diferença de massa (MCP+água – MCP) obtém-se o volume de vazios. Pela densidade da água ser igual a um, esse volume é igual à massa de água. Usando a Equação 10 é possível determinar o índice de vazios que compõe o concreto permeável. Esse índice foi determinado para os traços 1:4, 1:5, 1:6 e 1:7 para a relação a/c de 0,38. Esses resultados são mostrados na Tabela 12. 48 FIGURA 15. Corpo de prova para ensaio de índice de vazios. TABELA 12. Volume de vazios e índice de vazios TRAÇO 1:7:0.38 TRAÇO 1:4:0.38 TRAÇO 1:5:0.38 TRAÇO 1:6:0.38 MCP+ÁGUA MCP MCP+ÁGUA MCP MCP+ÁGUA MCP MCP+ÁGUA MCP 2.546 2.102 2.452 2.100 2.478 2.025 2.531 2.115 Índice de Vazios(ecp) Índice de Vazios(ecp) Índice de Vazios(ecp) Índice de Vazios(ecp) 39.41% 28.88% 40.53% 36.03% Os índices de vazios mostram-se superiores aos típicos para esse material indicados na literatura. O maior índice obtido foi de 40,53%, onde um concreto para ser considerado com um grande número de vazios chega de 20 a 25%. Esse concreto foi executado com brita de diâmetro igual a 19 mm, o que fez esses índices mostrarem-se bem elevados. 49 5. RESULTADOS Este capítulo apresenta todos os valores encontrados nos ensaios através de ilustrações gráficas. Mostra ainda alguns problemas encontrados durante os ensaios, os quais podem ter alterado os resultados, comentados no capítulo 6. Também explora os resultados obtidos nos ensaios realizados. O foco principal está na análise dos resultados obtidos no comportamento do concreto sem finos quanto à permeabilidade e à mudança da relação água/cimento (a/c). 5.1 RELAÇÃO ENTRE RESISTÊNCIA E O FATOR ÁGUA/CIMENTO (A/C) Para verificação dessa relação se faz necessário os dados do item 4.3 – RESISTÊNCIA À COMPRESSÃO (fcmj), para que através de gráficos apresentados nas Figuras 16, 17 e 18 esses valores sejam correlacionados com a variação da umidade no concreto sem finos. Resistência a Compressão (7 dias) fcmj (Mpa) 8,00 6,00 TRAÇO 1:4 TRAÇO 1:5 4,00 TRAÇO 1:6 TRAÇO 1:7 2,00 0,00 0,25 0,27 0,29 0,31 0,33 0,35 0,37 0,39 a/c FIGURA 16. Gráfico da Resistência à Compressão aos 7 dias em relação ao fator a/c. As linhas de tendência da Figura 16 apresentam um comportamento semelhante no que diz respeito ao acréscimo da resistência com o aumento da 50 relação a/c. As linhas são crescentes e as dispersões em relação à curva de cada traço é baixa pois o parâmetro R² se encontra acima de 0,9 na maioria dos casos. A curva do traço 1:4, apresenta um desvio mais elevado em relação a sua linha de tendência, pois o ponto do fator a/c igual a 0,34 teve um decréscimo de resistência para 2,82 MPa em relação ao ponto anterior que é de 3,39 MPa. Esse ponto fora da curva pode ser justificado pela falta de capeamento nos corpos de prova, ficando alguns deles com as superfícies não paralelas e piores do que outros do mesmo lote, levando então a uma tensão localizada no corpo de prova e assim resultando na queda da resistência. Esses comportamentos podem ser verificados também nas curvas de quatorze e vinte e oito dias (Figuras 17 e 18), onde foram usados para verificação de linha de tendência os mesmos tipos de regressão. Resistência a Compressão (14 dias) fcmj (Mpa) 8,00 6,00 TRAÇO 1:4 TRAÇO 1:5 4,00 TRAÇO 1:6 TRAÇO 1:7 2,00 0,00 0,25 0,27 0,29 0,31 0,33 0,35 0,37 0,39 a/c FIGURA 17. Gráfico da Resistência à Compressão aos 14 dias em relação ao fator a/c. No gráfico acima, assim como no gráfico da Figura 16 e 18, os valores de resistência à compressão aumentam com o aumento do fator a/c, sendo possível observar ainda que para o fator a/c de 0,34, na Figura 17, o valor de resistência do traço 1:5 supera o traço 1:4, mais rico em cimento e na Figura 18 para o mesmo a/c as resistências quase se igualam. Esses fatores também 51 podem ser justificados pela má distribuição de tensões na superfície do corpo de prova. Resistência a Compressão (28 dias) fcmj (Mpa) 8,00 6,00 TRAÇO 1:4 TRAÇO 1:5 4,00 TRAÇO 1:6 TRAÇO 1:7 2,00 0,00 0,25 0,27 0,29 0,31 0,33 0,35 0,37 0,39 a/c FIGURA 18. Gráfico da Resistência à Compressão aos 28 dias em relação ao fator a/c. 5.2 CURVA DE EVOLUÇÃO DE RESISTÊNCIA A curva de evolução de resistência mostra o desempenho de cada traço ao passar do tempo, pois é possível avaliar para qual idade a resistência se mostra maior com a variação também do fator a/c. No gráfico da Figura 19, para o traço 1:4, observa-se que para o a/c igual a 0,27 a maior resistência se dá aos 14 dias. Para o a/c igual a 0,31 a maior resistência ocorre aos 28 dias e para 0,38 ocorre surpreendentemente aos 7 dias. Uma série de fatores pode ter ocasionado nos ensaios essa falta de ganho de resistência ao passar do tempo, sendo um dos fatores o acréscimo de tensões na brita, pois estas estão ligadas apenas com uma cola de cimento e de modo a ficarem unidas muitas vezes pelas suas partes angulares, ou seja, sem a argamassa a força aplicada pela prensa do ensaio é distribuída em uma área muito pequena, ponta com ponta, levando em vários casos à ruptura da brita que teoricamente resistiria a uma tensão superior a 80 MPa. Esse problema pode ser verificado nas Figuras 20 e 21. 52 Curva de evolução 1:4 fcmj (Mpa) 6,00 5,00 7 dias 4,00 14 dias 28 dias 3,00 2,00 1,00 0,25 0,27 0,29 0,31 0,33 0,35 0,37 0,39 a/c FIGURA 19. Curva de evolução de resistência do traço 1:4. A seguir um exemplo de ruptura da brita em vários pontos no concreto sem finos. FIGURA 20. Ruptura da brita no traço 1:4:0,38. 53 FIGURA 21. Ruptura da brita nos traços 1:4:0,34 e 1:4:0,31. Entretanto, não se pode justificar os baixos valores de resistência à compressão apenas pelo fato da brita ter rompido, pois, muitas vezes observou-se que a ligação entre os agregados não suportou elevadas cargas no ensaio, ou seja, neste caso o elo fraco do concreto foi a cola de cimento entre as britas. Nos gráficos a seguir, a resistência à compressão aos vinte e oito dias foi superior em alguns traços, como o de 1:5 (Figura 22) e 1:6 (Figura 23). Mas no traço de relação cimento e brita 1:7, (Figura 24) a curva de quatorze dias superou as demais curvas na maioria das relações a/c no que diz respeito a valores de resistência média à compressão. 54 Curva de evolução 1:5 fcmj (Mpa) 5,00 4,00 7 dias 14 dias 3,00 28 dias 2,00 1,00 0,25 0,27 0,29 0,31 0,33 0,35 0,37 0,39 a/c FIGURA 22. Curva de evolução de resistência do traço 1:5. No gráfico da Figura 22 as três curvas apresentaram praticamente o mesmo comportamento, o formato da letra “S”, mostrando que no intervalo do fator a/c 0,27 e 0,31 o acréscimo de resistência não foi tão elevado, assim como no intervalo de 0,34 e 0,38. Porém, ao perceber que o segmento de reta do gráfico que liga o fator a/c 0,31 ao 0,34 possui uma inclinação maior, logo se percebe que a diferença de resistência entre as duas relações a/c é grande se comparado aos demais intervalos. A curva de evolução aos 14 dias é a que apresenta uma maior inclinação em relação ao eixo dos fatores a/c e se comparada com as curvas de 7 e 28 dias, por este motivo é possível afirmar que na curva do traço 1:5 o maior ganho de resistência acontece quando o fator a/c é alterado de 0,31 para 0,34, apresentando uma diferença de 1,34 MPa. A resistência aos vinte e oito dias, nesse caso a maior, teve um acréscimo de 50,98 % comparando o fcmj do a/c igual a 0,27 com o fcmj do a/c igual a 0,38, ou seja o fcmj mínimo e o fcmj máximo. 55 Curva de evolução 1:6 fcmj (Mpa) 4,00 3,00 7 dias 14 dias 2,00 28 dias 1,00 0,00 0,25 0,27 0,29 0,31 0,33 0,35 0,37 0,39 a/c FIGURA 23. Curva de evolução de resistência do traço 1:6. No gráfico da Figura 23 os parâmetros são parecidos e a maior diferença de resistência também ocorre na curva de 28 dias e no intervalo de 0,31 a 0,34 do fator a/c. Essa diferença é igual a 1,26 MPa e o acréscimo de tensão comparando o valor mínimo com o pico de tesão da curva de 28 dias é de 63,61%. Pode-se observar ainda que na curva de evolução de 28 dias o pico de resistência se dá no fator a/c igual a 0,34 e não para 0,38 como acontece em outros traços. Esse problema pode ter sido ocasionado pelos fatores já citados nos primeiros parágrafos deste sub-capítulo e que não puderam ser verificados pelo curto espaço de tempo de realização desta pesquisa. Na Figura 24 em que é apresentada a curva de evolução do traço 1:7, se pode observar que não há uma grande variação de uma idade para outra conforme foram mudadas as relações a/c. A evolução da resistência com o avanço do tempo se mostrou bastante peculiar, pois para três relações de umidade, 0,27, 0,34 e 0,38, as maiores resistências foram aos 14 dias, mas para a relação de 0,38 a idade de cura do concreto de 7 dias foi a que mostrou maior resistência. Em geral o traço 1:7 não apresentou uma resistência satisfatória em nenhuma das relações de umidade estudadas e também não mostrou ter importância a evolução dos dias para o ganho de resistência desse traço. 56 Curva de evolução 1:7 fcmj (Mpa) 3,00 7 dias 2,00 14 dias 28 dias 1,00 0,00 0,25 0,27 0,29 0,31 0,33 0,35 0,37 0,39 a/c FIGURA 24. Curva de evolução de resistência do traço 1:7. Todos os traços estudados e apresentados nos gráficos acima foram executados e mantidos em cura úmida pelos mesmos procedimentos, o que descarta a possibilidade de falha nos valores de resistência por tratamentos distintos de um concreto para o outro. 5.3 PERMEABILIDADE X ÁGUA/CIMENTO (a/c) Os estudos de permeabilidade foram feitos para todos os traços e para todas as variações de umidade. O coeficiente k de permeabilidade de cada traço executado é comparado com as variações de umidade ou a/c, podendo assim verificar o comportamento de cada tipo de concreto com diferentes teores de umidade na pasta de cimento ligante das britas. O gráfico da Figura 25 mostra as relações citada acima. 57 K (cm/s) Permeabilidade do Concreto permeável 9,00 8,00 TRAÇO 1:4 7,00 TRAÇO 1:5 TRAÇO 1:6 TRAÇO 1:7 6,00 5,00 4,00 0,25 0,27 0,29 0,31 0,33 0,35 0,37 0,39 a/c FIGURA 25. Permeabilidade dos traços de concreto sem finos. Os estudos de permeabilidade foram feitos para todos os traços estudados e para todas as variações de umidade, da 0,27 até a 0,38. O coeficiente k de permeabilidade do concreto sem finos não apresentou uma grande variação com a mudança de cada traço, pois as britas do concreto apresentam uma granulometria bastante uniforme e a pasta de cimento teve apenas variação na sua consistência, devido ao aumento de água. Essa pasta não adicionou um volume que fosse considerado significante para impedir ou dificultar a percolação da água no concreto, assim como o fato das britas possuírem uma uniformidade de tamanho. As maiores variações apresentadas do coeficiente k podem ser justificadas pela imprecisão da partida e parada no tempo do cronômetro. 5.4 RESISTÊNCIA X PERMEABILIDADE Neste item é possível comparar as variações de permeabilidade em função da resistência que o concreto sem finos adquiriu. No gráfico da Figura 26 pode-se verificar a faixa de variação da permeabilidade, onde o coeficiente k variou de 6,78 a 8,08 cm/s. Cada ponto na curva se correlaciona com um fator a/c, desde 0,27 para o primeiro ponto até 0,38 para o último ponto da curva. 58 Pode-se observar na Figura 26 que aumentando a permeabilidade do concreto à resistência a compressão diminui, ou seja, são parâmetros inversamente proporcionais. O valor de resistência para o a/c 0,38 (último ponto) aumentou junto com a permeabilidade, em relação ao a/c igual a 0,34, devido ao penúltimo ponto apresentar um erro intrínseco ao ensaio de permeabilidade citado no item 5.3, o que pode ter alterado o valor deste ponto no gráfico. Permeabilidade do concreto sem finos K (cm/s) 9,00 8,00 3,00; 8,08 3,74; 8,03 TRAÇO 1:4 5,25; 7,04 7,00 4,44; 6,78 6,00 2,50 3,50 4,50 5,50 fc,28 (MPa) FIGURA 26. Resistência x permeabilidade do concreto sem finos do Traço 1:4. Para o gráfico a seguir (Figura 27), os parâmetros apresentados no gráfico anterior se mantêm inversamente proporcionais, permeabilidade e resistência, sendo que no gráfico da Figura 27 deve ser desconsiderado o terceiro ponto da curva (a/c igual a 0,34), sendo justificado pelo mesmo motivo citado no gráfico anterior. 59 K (cm/s) Permeabilidade do concreto sem finos 8,00 4,25; 7,27 7,00 2,24; 7,00 TRAÇO 1:5 6,00 3,41; 5,78 4,57; 5,67 5,00 2,00 3,00 4,00 5,00 fc,28 (MPa) FIGURA 27. Resistência x permeabilidade do concreto sem finos do Traço 1:5. No gráfico da Figura 27, o coeficiente k varia de 5,67 a 7,00, desconsiderando o valor de 7,27. Nos gráficos das Figuras 28 e 29 as relações de resistência e permeabilidade se mantêm, podendo observar que a permeabilidade não apresenta grandes variações em relação ao ganho de resistência, principalmente nos dois últimos gráficos, pois para relações 1:6 e 1:7 a pasta de cimento já não se fazia mais tão homogênea quanto à relação do traço 1:4, verificando assim os baixos valores de resistência. 60 Permeabilidade do concreto sem finos K (cm/s) 9.00 8.00 1.39; 7.95 2.56; 7.59 3.82; 7.34 TRAÇO 1:6 7.00 3.58; 6.62 6.00 1.00 2.00 3.00 4.00 fc,28 (MPa) FIGURA 28. Resistência x permeabilidade do concreto sem finos do Traço 1:6. Na Figura 28 o ponto de relação a/c igual a 0,38 apresentou uma resistência de 3,58 MPa, menor do que o ponto anterior 3,82 MPa. Essas peculiaridades nos valores de resistência são justificadas nos itens 5.1 e 5.2. Permeabilidade do concreto sem finos K (cm/s) 9,00 8,00 1,01; 7,45 1,59; 7,28 2,87; 7,16 7,00 6,00 0,50 1,50 TRAÇO 1:7 2,31; 7,39 2,50 3,50 fc,28 (MPa) FIGURA 29. Resistência x permeabilidade do concreto sem finos do Traço 1:7. Neste gráfico da curva 1:7, a resistência aumentou muito pouco, assim como a pequena variação no coeficiente de permeabilidade. 61 6. CONSIDERAÇÕES FINAIS E RECOMENDAÇÕES PARA FUTUROS TRABALHOS Este capítulo apresenta as considerações finais sobre este trabalho e apresenta sugestões para futuros trabalhos na mesma linha de pesquisa. 6.1 CONSIDERAÇÕES FINAIS Admite-se que foram atingidos os objetivos dessa pesquisa, e salientase que a hipótese principal foi derrubada e constatou-se que: i. O concreto sem finos estudado tem como particularidade a relação diretamente proporcional entre o fator água cimento e a resistência a compressão, até o limite de relação a/c estudado (0,38), limitando-se essa relação para os agregados e traços executados nesta pesquisa; ii. O limite de resistência para o concreto sem finos, desta pesquisa, foi de aproximadamente 6 MPa , encontrada no traço 1:4. Baixa resistência, se comparado com outros estudos (Araújo, 2000; Fortes et al, 2007), então levanta-se as seguintes hipóteses: • Capeamento inadequado – prejudicando o rompimento dos corpos de prova. • A pasta de cimento não foi suficiente para resistir às tensões presentes no concreto sem finos. Ausência de argamassa, prejudica a distribuição de tensões. • O cimento utilizado para a confecção dos corpos de prova (dos experimentos da literatura) poderia ter características especiais, voltadas com alto desempenho para a utilização no concreto sem finos. iii. A permeabilidade do concreto sem finos variou muito pouco entre as amostras ensaiadas. Ficaram evidentes através dos gráficos apresentados as pequenas diferenças nos coeficientes “k”, pois o processo de execução do ensaio tem imprecisões inerentes ao 62 método, podendo ser considerados os coeficientes “k” como tendo o mesmo comportamento; iv. O traço que apresentou a melhor permeabilidade com maior resistência foi o 1:4:0,38 com resistência de 5,86 MPa e permeabilidade de 7,04 cm/s, porém para concretos deste tipo, ou seja, sem nenhum material fino não é possível obter uma boa permeabilidade e uma elevada resistência simultaneamente. Todos os traços apresentam uma excelente permeabilidade, mas uma resistência reduzida quando comparado aos concretos convencionais. v. Os coeficientes de permeabilidade encontrados do concreto sem finos são muito elevados se comparados ao coeficiente de permeabilidade de um solo com alto teor de pedregulho que possui um k variando de 1 a 2 cm/s. 6.2 RECOMENDAÇÕES PARA FUTUROS TRABALHOS Contudo, ainda assim o concreto sem finos define-se como ponto de partida para novos estudos visando o aumento da resistência a compressão. E como tema para futuros trabalhos nesta mesma linha de pesquisa, recomendase: i. Dar continuidade para este trabalho com a adição de aditivos nos mesmos traços estudados; ii. Estudar e analisar os mesmos traços com a adição de finos (areia); iii. Fazer novas variações de granulometria, composição entre brita 1 e brita 0 (pedrisco). iv. Avaliar novos teores de umidade para que seja possível determinar o limite ótimo para que a relação entre resistência e a/c continue diretamente proporcional. A inserção de finos no concreto deve ocorrer de maneira criteriosa para não comprometer a permeabilidade dos CP´s, pois ao contrário os grãos mais 63 finos iriam resultar em uma argamassa dentro do concreto fechando significativamente os poros ligantes deste tipo de concreto. 64 REFERENCIAS BIBLIOGRÁFICAS ARAÚJO, P. R. TUCCI, C. E. M. e GOLDENFUM, J. A.. Avaliação da eficiência dos pavimentos permeáveis na redução do escoamento superficial. Revista Brasileira dos Recursos Hídricos. Volume 5 - nº 3, jul/set 2000. 21-29. Associação Brasileira de Normas Técnicas (ABNT) NBR NM 12042 de 1992: Materiais Inorgânicos – Determinação do desgaste por abrasão. Rio de Janeiro. Associação Brasileira de Normas Técnicas (ABNT) NBR NM 248 de 2003: Agregados – Determinação da composição granulométrica. Rio de Janeiro. Associação Brasileira de Normas Técnicas (ABNT). NBR NM 45 de 2006: Agregados – Determinação da massa unitária e do volume de vazios. Rio de Janeiro. Associação Brasileira de Normas Técnicas (ABNT). NBR NM 10786 de 1989: Concreto endurecido – Determinação do coeficiente de permeabilidade à água. Rio de Janeiro. Associação Brasileira de Normas Técnicas (ABNT). NBR NM 12655 de 2006: Concreto de Cimento Portlan – Preparo, controle e recebimento – Procedimento. Rio de Janeiro. Associação Brasileira de Normas Técnicas (ABNT). NBR NM 5738 de 2003 – Emenda 1 2008: Concreto – Procedimento para moldagem e cura de corpos de prova. Rio de Janeiro. Associação Brasileira de Normas Técnicas (ABNT). NBR NM 13292 de 1995: Solo – Determinação do coeficiente de permeabilidade de solos granulares à carga constante. Rio de Janeiro. 65 CAMPITELI, V. C. Porosidade do Concreto. ESCOLA POLITÉCNICA DA UNIVERSIDADE DE SÃO PAULO. Departamento de Engenharia de Construção Civil, 1987, São Paulo. DAHER, C. H. S. Dosagem do Concreto Convencional. Apostila. DAHER Tecnologia em Engenharia/Instituto IDD. Curitiba, 2010. DUARTE, D. e MÜLFARTH, R. C. K. Arquitetura de baixo impacto humano e ambiental. Tese de Doutorado. Disponível em: <http://www.teses.usp.br/teses/disponiveis/16/16131/tde-06052003115215/> Acesso em 13/03/2010. FERNANDES, M. M. Mecânica dos solos: conceitos e princípios fundamentais. São Paulo: FEUP, 2006. HELENE, P.; TERZIAN, P. Manual de dosagem e controle do concreto. Brasília, DF: SENAI, 1992. KAEFER, L. F. História do concreto. São Paulo, 1998. Disponível em: <http://www.lem.ep.usp.br/pef605/HistoriadoConcreto.pdf> Acesso em: 13/03/2010. MEHTA, P. K. MONTEIRO, P. J. M. Concreto: estrutura, propriedades e materiais. São Paulo: Pini, 1994. MEHTA, P. K. MONTEIRO, P. J. M. Concreto: microestrutura, propriedades e materiais. São Paulo: IBRACON, 2008. MELCONIAN, S. Mecânica Técnica e Resistência dos Materiais. 10ª edição. São Paulo: Editora Érica, 2000. NETO, A. J. E. Fundamentos de Resistência dos Materiais. São Paulo, 2001. Disponível em: <http:/www.resistenciadosmateriais.hpg.com.br>. Acesso em: 01/06/2010. 66 ROSA, A. H. e VAZ, S. S. Solo impermeável, população vulnerável. Disponível em: <http://www.sorocaba.unesp.br/noticias/artigos/?a=24> Acesso em: 13/03/2010.