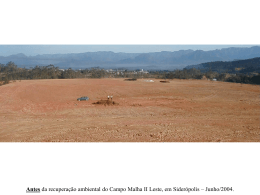

UNIVERSIDADE FEDERAL DE MINAS GERAIS Escola de Engenharia BRUNO OTÁVIO SOARES TEIXEIRA MODELAGEM E SINTONIA DE CONTROLADORES PARA UM FORNO DE REAQUECIMENTO Belo Horizonte, Fevereiro de 2004 BRUNO OTÁVIO SOARES TEIXEIRA Modelagem e Sintonia de Controladores para um Forno de Reaquecimento Monografia submetida à banca examinadora designada pelo Colegiado Didático do Curso de Graduação em Engenharia de Controle e Automação da Universidade Federal de Minas Gerais, como parte dos requisitos para aprovação na disciplina Projeto Final de Curso. Orientador: Fábio Gonçalves Jota Supervisor: Marcos Henrique Teixeira Local de desenvolvimento: USIMINAS Belo Horizonte, Fevereiro de 2004 BRUNO OTÁVIO SOARES TEIXEIRA Modelagem e Sintonia de Controladores para um Forno de Reaquecimento Monografia submetida à banca examinadora designada pelo Colegiado Didático do Curso de Graduação em Engenharia de Controle e Automação da Universidade Federal de Minas Gerais, como parte dos requisitos para aprovação na disciplina Projeto Final de Curso. Trabalho aprovado em: 18 de Fevereiro de 2004 BANCA EXAMINADORA: (Fábio Gonçalves Jota, PhD, DELT/UFMG) (Marcos Henrique Teixeira, Engenheiro, USIMINAS) (Carmela Maria Polito Braga, Dra., DELT/UFMG) Dedico à sempre amada avó Davina, minha segunda mãe, por ter me ensinado inúmeras lições de sabedoria através de sua simplicidade e sincero amor. AGRADECIMENTOS A Deus, além da salvação por meio de Jesus Cristo, sou grato pelas oportunidades, bem como pela força e perseverança, sem as quais aquelas não teriam se convertido em realizações. A meu orientador, Professor Fábio Gonçalves Jota, através de quem descobri o interesse pela fascinante área de conhecimento de controle de processos, agradeço pela paciência e direção. Ao Engenheiro Marcos Henrique Teixeira, pelo companheirismo e prestatividade. A toda equipe da gerência de automação e instrumentação da USIMINAS, pelo apoio fundamental para a execução deste projeto. A USIMINAS, pela oportunidade. Agradeço a minha querida mãe Luzia pelo incentivo e amor incondicional. Estendo estes agradecimentos a todos que contribuíram direta ou indiretamente para a realização deste trabalho. Porque Deus amou o mundo de tal maneira que deu o seu Filho unigênito, para que todo aquele que nele crê não pereça, mas tenha a vida eterna. Porque Deus enviou o seu Filho ao mundo, não para que condenasse o mundo, mas para que o mundo fosse salvo por ele. Evangelho Segundo João 3:16-17 Porque as suas coisas invisíveis, desde a criação do mundo, tanto o seu eterno poder, como a sua divindade, se entendem, e claramente se vêem pelas coisas que estão criadas, para que eles fiquem inescusáveis. Epístola de Paulo aos Romanos 1:20 RESUMO Nas indústrias siderúrgicas, bobinas são produzidas em processos de laminação a quente a partir de placas de aço. Para que as estas sejam submetidas às cadeias de laminadores, faz-se necessário que as placas estejam à temperatura adequada. Além disto, deve-se garantir a uniformidade da temperatura ao longo das placas, para que estas atinjam as propriedades metalúrgicas, mecânicas e dimensionais do produto final. Fornos de reaquecimento visam a resolver o problema do controle de temperatura das placas. Isto é feito através da troca de calor entre a atmosfera do forno, a qual é, efetivamente, aquecida, e as placas de aço enfornadas. Daí a necessidade de controlar a temperatura das zonas do forno, a partir da manipulação das vazões de combustíveis que devem ser queimados. Neste contexto, esta monografia de projeto final de curso propõe e implementa uma metodologia simples para o projeto e sintonia de controladores com ação proporcional e integral (PI) para as malhas de vazão de ar, gás e óleo e PID (proporcional, integral e derivativo) para as malhas de temperatura de um forno de reaquecimento do tipo walking beam da planta de laminação a quente da USIMINAS. A partir de testes da resposta ao degrau, modelos matemáticos, na forma de funções de transferência no domínio de Laplace, são derivados para as malhas de vazão e de temperatura supracitadas. Para tal, utilizam-se os métodos da resposta complementar e de Sundaresen. Em seguida, é realizado o projeto dos correspondentes controladores, começando pelas malhas de vazão. Para definição dos parâmetros dos controladores PI e PID, foi escolhido o método da síntese direta. Os controladores assim projetados foram testados no processo e, posteriormente, submetidos a uma auditoria. Para tanto foi usado um algoritmo próprio para avaliação de desempenho on-line. Os resultados obtidos comprovam que houve melhoria de desempenho das malhas sintonizadas. ABSTRACT In the steel industry, slabs are turned into coils in hot strip mill processes. The former must have the suitable temperature in order to be submitted to the mills. Moreover, slabs temperature uniformity must be guaranteed so that the final product achieves the expected metallurgical, mechanical and dimensional features. Reheating furnaces are intended to solve the slabs temperature control problem. This is accomplished through the exchange of heat between the furnace atmosphere (which is, effectively, heated) and the charged slabs. Hence, it is necessary to control the furnace zones’ temperature, manipulating fuel flow rates that are burnt. In this Undergraduate Degree Project, it is proposed and implemented a simple methodology for the design and tuning of controllers with proportional and integral actions (PI) for air, gas and oil flow rate control loops and PID (proportional, integral and derivative) for temperature control loops of a walking beam reheating furnace of USIMINAS’s hot strip mill plant. Based on step response tests, mathematical models (defined as transfer functions in Laplace domain) are derived for the aforementioned flow rate and temperature control loops. For this purpose, percent incomplete response and Sundaresen modeling methods are used. Afterwards, the related controllers’ design is initialized, starting by the flow rate control loops. The PI and PID controllers’ parameters are defined according to the so called Direct Synthesis method. Then, the designed controllers were tested on the real plant and, later, submitted to an evaluation by means of a proper “On-Line Performance Assessment” algorithm. The obtained results confirm the improvement achieved in the tuned control loops (via simulation). LISTA DE FIGURAS Figura 1 – Esquemático do fluxo de produção de tiras a quente na USIMINAS............................ 24 Figura 2 – Esquemático da estrutura do forno de reaquecimento. .................................................... 26 Figura 3 – Hierarquia do sistema de controle DCS do forno de reaquecimento. ............................ 28 Figura 4 – Típica curva de aquecimento de uma placa calculada pelo sistema FCC. ...................... 29 Figura 5 – Esquemático da estrutura de controle por duplo limite cruzado adotada para definição de setpoint para as malhas de vazão de combustível e de ar. ......................................................... 33 Figura 6 – Estimação do ganho em estado estacionário e do atraso puro de tempo ...................... 35 Figura 7 – Método de Sundaresen para resposta normalizada ao degrau de um sistema sobreamortecido com tempo morto................................................................................................ 36 Figura 8 – Método da resposta complementar para resposta ao degrau de um sistema sobreamortecido ................................................................................................................................. 37 Figura 9 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de ar AFIC411 .............................................................................................................................................. 49 Figura 10 – Simulação em malha aberta da malha de vazão de ar AFIC411 .................................... 49 Figura 11 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de gás GFIC411.............................................................................................................................................. 50 Figura 12 – Simulação em malha aberta da malha de vazão de gás GFIC411.................................. 50 Figura 13 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de óleo OFIC411.............................................................................................................................................. 51 Figura 14 – Simulação em malha aberta da malha de vazão de óleo OFIC411 ............................... 51 Figura 15 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de ar AFIC421 .............................................................................................................................................. 53 Figura 16 – Simulação em malha aberta da malha de vazão de ar AFIC421 .................................... 53 Figura 17 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de gás GFIC421.............................................................................................................................................. 54 Figura 18 – Simulação em malha aberta da malha de vazão de gás GFIC421.................................. 54 Figura 19 − Dados de MV e PV do teste V-MA e simulação em malha aberta para a malha OFIC421.............................................................................................................................................. 55 Figura 20 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de óleo OFIC421.............................................................................................................................................. 56 Figura 21 – Simulação em malha aberta da malha de vazão de óleo OFIC421 ............................... 56 Figura 22 − Dados de MV e PV do teste V-MA e simulação em malha aberta para a malha AFIC431 .............................................................................................................................................. 57 Figura 23 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de ar AFIC431 .............................................................................................................................................. 58 Figura 24 – Simulação em malha aberta da malha de vazão de ar AFIC431 .................................... 58 Figura 25 − Dados de MV e PV do teste V-MA e simulação em malha aberta para a malha GFIC431.............................................................................................................................................. 59 Figura 26 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de gás GFIC431.............................................................................................................................................. 60 Figura 27 – Simulação em malha aberta da malha de vazão de gás GFIC431.................................. 60 Figura 28 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de ar AFIC441 .............................................................................................................................................. 62 Figura 29 – Simulação em malha aberta da malha de vazão de ar AFIC441 .................................... 62 Figura 30 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de gás GFIC441.............................................................................................................................................. 63 Figura 31 – Simulação em malha aberta da malha de vazão de gás GFIC441.................................. 63 Figura 32 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de ar AFIC451 .............................................................................................................................................. 65 Figura 33 – Simulação em malha aberta da malha de vazão de ar AFIC451 .................................... 65 Figura 34 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de gás GFIC451.............................................................................................................................................. 66 Figura 35 – Simulação em malha aberta da malha de vazão de gás GFIC451.................................. 66 Figura 36 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de ar AFIC461 .............................................................................................................................................. 68 Figura 37 – Simulação em malha aberta da malha de vazão de ar AFIC461 .................................... 68 Figura 38 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de gás GFIC461.............................................................................................................................................. 69 Figura 39 – Simulação em malha aberta da malha de vazão de gás GFIC461.................................. 69 Figura 40 − Dados de MV da malha TIC411 e PV das malhas TIC411 e TIC421 e ganhos K calculados para a malha TIC411 a partir do teste T1-MA do dia 20 de agosto de 2003 ......... 74 Figura 41 − Dados de MV e PV de todas as malhas de temperatura para o teste T3-MA ............. 76 Figura 42 − Simulação das constantes de tempo e atraso puro de tempo dos modelos da Tabela 23 .......................................................................................................................................................... 77 Figura 43 − Dados de MV e PV e ganhos K calculados para a malha TIC431 a partir do teste T3MA-0 .................................................................................................................................................... 77 Figura 44 − Dados de MV e PV de todas as malhas de temperatura para o teste T4-MA ............. 80 Figura 45 − Simulação dos modelos da Tabela 24 para a malha TIC441.......................................... 81 Figura 46 − Dados de MV e PV de todas as malhas de temperatura para o teste T5-MA ............. 82 Figura 47 − Simulação dos modelos da Tabela 25 para a malha TIC451.......................................... 83 Figura 48 − Dados de MV e PV de todas as malhas de temperatura para o teste T6-MA ............. 84 Figura 49 − Simulação dos modelos da Tabela 26 para a malha TIC461.......................................... 85 Figura 50 − Dados de MV, SP e PV da malha de vazão AFIC411 no teste V-MF ......................... 94 Figura 51 − Dados de MV, SP e PV da malha de vazão GFIC411 no teste V-MF......................... 94 Figura 52 − Dados de MV, SP e PV da malha de vazão OFIC411 no teste V-MF do dia 15/11/2003 ......................................................................................................................................... 94 Figura 53 − Dados de MV, SP e PV da malha de vazão AFIC421 no teste V-MF do dia 15/11/2003 ......................................................................................................................................... 95 Figura 54 − Dados de MV, SP e PV da malha de vazão GFIC421 no teste V-MF......................... 95 Figura 55 − Dados de MV, SP e PV da malha de vazão OFIC421 no teste V-MF do dia 19/09/2003 ......................................................................................................................................... 95 Figura 56 − Dados de MV, SP e PV da malha de vazão AFIC431 no teste V-MF ......................... 96 Figura 57 − Dados de MV, SP e PV da malha de vazão GFIC431 no teste V-MF......................... 96 Figura 58 − Dados de MV, SP e PV da malha de vazão AFIC441 no teste V-MF ......................... 96 Figura 59 − Dados de MV, SP e PV da malha de vazão GFIC441 no teste V-MF do dia 21/11/2003 ......................................................................................................................................... 97 Figura 60 − Dados de MV, SP e PV da malha de vazão AFIC451 no teste V-MF ......................... 97 Figura 61 − Dados de MV, SP e PV da malha de vazão GFIC451 no teste V-MF......................... 97 Figura 62 − Dados de MV, SP e PV da malha de vazão AFIC461 no teste V-MF ......................... 98 Figura 63 − Dados de MV, SP e PV da malha de vazão GFIC461 no teste V-MF......................... 98 Figura 64 − Simulação da resposta ao degrau unitário em malha fechada para os ajustes originais e os propostos apresentados na Tabela 30. ..................................................................................... 101 Figura 65 − Dados de MV, SP e PV de todas as malhas de temperatura para o Teste T3-MF ... 104 Figura 66 − Simulação da PV da malha TIC431 para o Teste T3-MF............................................. 104 Figura 67 − Avaliação de desempenho da malha TIC431 a partir o Teste T3-MF........................ 105 Figura 68 − Dados de MV, SP e PV de todas as malhas de temperatura para o Teste T4-MF ... 107 Figura 69 − Simulação da PV da malha TIC441 para o Teste T4-MF............................................. 107 Figura 70 − Avaliação de desempenho da malha TIC441 a partir o Teste T4-MF........................ 108 Figura 71 − Dados de MV, SP e PV de todas as malhas de temperatura para o Teste T5-MF ... 110 Figura 72 − Simulação da PV da malha TIC451 para o Teste T5-MF............................................. 110 Figura 73 − Avaliação de desempenho da malha TIC451 a partir o Teste T5-MF........................ 111 Figura 74 − Dados de MV, SP e PV de todas as malhas de temperatura para o Teste T6-MF ... 113 Figura 75 − Simulação da PV da malha TIC461 para o Teste T6-MF............................................. 113 Figura 76 − Avaliação de desempenho da malha TIC461 a partir o Teste T6-MF........................ 114 Figura 77 − Curvas de descida e subida das válvulas AFIC411 (esquerda) e GFIC411 (direita) . 133 Figura 78 − Curvas de descida e de subida da válvula OFIC411...................................................... 134 Figura 79 − À esquerda, dados de MV e PV do teste V-MA modificado para a malha de vazão de vapor SFIC411. À direita, curvas de descida e de subida da válvula desta malha de vapor.. 134 Figura 80 − Curvas de descida e subida das válvulas AFIC421 (esquerda) e GFIC421 (direita) . 135 Figura 81 − Curvas de descida e de subida da válvula OFIC421...................................................... 136 Figura 82 − À esquerda, dados de MV e PV do teste V-MA modificado para a malha de vazão de vapor SFIC421. À direita, curvas de descida e de subida da válvula desta malha de vapor.. 136 Figura 83 − Curvas de descida e subida das válvulas AFIC431 (esquerda) e GFIC431 (direita) . 137 Figura 84 − Curvas de descida e subida das válvulas AFIC441 (esquerda) e GFIC441 (direita) . 138 Figura 85 − Curvas de descida e subida das válvulas AFIC451 (esquerda) e GFIC451 (direita) . 139 Figura 86 − Curvas de descida e subida das válvulas AFIC461 (esquerda) e GFIC461 (direita) . 140 Figura 87 − Simulação em malha fechada de PV da malha AFIC411 no teste V-MF .................. 142 Figura 88 − Simulação em malha fechada de PV da malha GFIC411 no teste V-MF .................. 142 Figura 89 − Simulação em malha fechada de PV da malha OFIC411 no teste V-MF.................. 142 Figura 90 − Simulação em malha fechada de PV da malha AFIC421 no teste V-MF .................. 143 Figura 91 − Simulação em malha fechada de PV da malha GFIC421 no teste V-MF .................. 143 Figura 92 − Simulação em malha fechada de PV da malha OFIC421 no teste V-MF.................. 143 Figura 93 − Simulação em malha fechada de PV da malha AFIC431 no teste V-MF .................. 144 Figura 94 − Simulação em malha fechada de PV da malha GFIC431 no teste V-MF .................. 144 Figura 95 − Simulação em malha fechada de PV da malha AFIC441 no teste V-MF .................. 144 Figura 96 − Simulação em malha fechada de PV da malha GFIC441 no teste V-MF .................. 144 Figura 97 − Simulação em malha fechada de PV da malha AFIC451 no teste V-MF .................. 145 Figura 98 − Simulação em malha fechada de PV da malha GFIC451 no teste V-MF .................. 145 Figura 99 − Simulação em malha fechada de PV da malha AFIC461 no teste V-MF .................. 145 Figura 100 − Simulação em malha fechada de PV da malha GFIC461 no teste V-MF................ 145 LISTA DE TABELAS Tabela 1 – Listagem por zona das malhas de vazão do forno de reaquecimento ............................ 32 Tabela 2 − Sintonia dos parâmetros KP, TI e TD pelo método da síntese direta para TMF(s) equivalente a uma função de transferência de primeira ordem com atraso puro de tempo ... 41 Tabela 3 − Pesos atribuídos aos índices de desempenho..................................................................... 43 Tabela 4 – Detalhamento do Teste V-MA para as malhas de vazão.................................................. 45 Tabela 5 – Detalhamento do Teste V-MA modificado para as malhas de vazão ............................ 46 Tabela 6 − Listagem da data de execução dos testes T-MA modificados nas malhas de vazão, dos arquivos que armazenam estes dados e dos scripts de MatLab relacionados com a sua modelagem e simulação..................................................................................................................... 47 Tabela 7 − Parâmetros dos modelos de primeira ordem estimados para a malha AFIC411.......... 49 Tabela 8 − Parâmetros dos modelos de primeira ordem estimados para a malha GFIC411 ......... 50 Tabela 9 − Parâmetros dos modelos de primeira ordem estimados para a malha OFIC411 ......... 51 Tabela 10 − Parâmetros dos modelos de primeira ordem estimados para a malha AFIC421 ....... 53 Tabela 11 − Parâmetros dos modelos de primeira ordem estimados para a malha GFIC421 ....... 54 Tabela 12 − Parâmetros dos modelos de primeira ordem estimados para a malha OFIC421 ....... 55 Tabela 13 − Parâmetros dos modelos de primeira ordem estimados para a malha AFIC431 ....... 57 Tabela 14 − Parâmetros dos modelos de primeira ordem estimados para a malha GFIC431 ....... 59 Tabela 15 − Parâmetros dos modelos de primeira ordem estimados para a malha AFIC441 ....... 62 Tabela 16 − Parâmetros dos modelos de primeira ordem estimados para a malha AFIC441 ....... 63 Tabela 17 − Parâmetros dos modelos de primeira ordem estimados para a malha AFIC451 ....... 65 Tabela 18 − Parâmetros dos modelos de primeira ordem estimados para a malha GFIC451 ....... 66 Tabela 19 − Parâmetros dos modelos de primeira ordem estimados para a malha AFIC461 ....... 68 Tabela 20 − Parâmetros dos modelos de primeira ordem estimados para a malha GFIC461 ....... 69 Tabela 21 – Detalhamento do Teste T-MA para as malhas de temperatura..................................... 71 Tabela 22 − Parâmetros dos modelos de segunda ordem estimados para a malha TIC411 usando gás e óleo como combustível a partir dos testes T1-MA do dia 11 de julho de 2003.............. 74 Tabela 23 − Parâmetros dos modelos de segunda ordem estimados para a malha TIC431........... 75 Tabela 24 − Parâmetros dos modelos de segunda ordem estimados para a malha TIC441........... 79 Tabela 25 − Parâmetros dos modelos de segunda ordem estimados para a malha TIC451........... 82 Tabela 26 − Parâmetros dos modelos de segunda ordem estimados para a malha TIC461........... 83 Tabela 27 − Parâmetros dos controladores PI ajustados para as malhas de vazão.......................... 89 Tabela 28 – Detalhamento do Teste V-MF para validação dos controladores PI projetados para as malhas de vazão de ar, gás e óleo ................................................................................................ 92 Tabela 29 − Listagem da data de execução dos testes V-MF, dos arquivos que armazenam estes dados e dos scripts de MatLab relacionados com a simulação.................................................... 93 Tabela 30 − Parâmetros dos controladores PID ajustados para as malhas de temperatura ......... 100 Tabela 31 – Detalhamento do Teste T-MF para validação dos controladores PID projetados para as malhas de temperatura ................................................................................................................ 102 Tabela 32 − Avaliação de desempenho da malha TIC431................................................................. 105 Tabela 33 − Avaliação de desempenho da malha TIC441................................................................. 108 Tabela 34 − Avaliação de desempenho da malha TIC451................................................................. 111 Tabela 35 − Avaliação de desempenho da malha TIC461................................................................. 114 Tabela 36 − CDF − Objetivos de controle .......................................................................................... 122 Tabela 37 − CDF − Malhas de temperatura......................................................................................... 123 Tabela 38 − CDF − Malhas de vazão.................................................................................................... 124 Tabela 39 − CDF − Variáveis controladas ........................................................................................... 126 Tabela 40 − CDF − Variáveis manipuladas.......................................................................................... 127 Tabela 41 − CDF − Respostas dinâmicas das malhas de temperatura............................................. 128 Tabela 42 − CDF − Respostas dinâmicas das malhas de vazão........................................................ 129 Tabela 43 − CDF − Controladores ....................................................................................................... 130 Tabela 44 − Ganhos das válvulas das malhas de vazão da zona de pré-aquecimento superior ... 133 Tabela 45 − Ganhos das válvulas das malhas de vazão da zona de pré-aquecimento inferior..... 135 Tabela 46 − Ganhos das válvulas das malhas de vazão da zona de aquecimento superior .......... 137 Tabela 47 − Ganhos das válvulas das malhas de vazão da zona de aquecimento inferior............ 138 Tabela 48 − Ganhos das válvulas das malhas de vazão da zona de encharque superior............... 139 Tabela 49 − Ganhos das válvulas das malhas de vazão da zona de encharque inferior ................ 140 NOMENCLATURA E SÍMBOLOS BP BPN DCS EPA FCC GC(s) GP(s) GPI IAU IAY IEA (IAE) IEQ (ISE) IEAT (ITAE) IEQT (ITSE) IUQ K KP KI KD MPA MV PI PID CLP PV SDCD SP TI TD UPA Banda proporcional do controlador Banda proporcional do controlador para variável controlada normalizada Digital Control System Engineer Process Assessment Furnace Control Computer Função de transferência do controlador Função de transferência do processo General Performance Index Índice de Atividade da Variável Manipulada Índice de Atividade da Variável Controlada Integral do Erro Absoluto Integral do Erro ao Quadrado Integral do Erro Multiplicado pelo Tempo Integral do Erro ao Quadrado Multiplicado pelo Tempo Integral da Variável Manipulada ao Quadrado Ganho em estado estacionário do processo Ganho proporcional do controlador Ganho integral do controlador Ganho derivativo do controlador Manager Process Assessment Variável manipulada Controlador Proporcional Integral Controlador Proporcional Integral Derivativo Controlador Lógico Programável Variável de processo ou variável controlada Sistema Digital de Controle Distribuído Setpoint ou referência Tempo integral do controlador em segundos Tempo derivativo do controlador em segundos User Process Assessment θ Atraso puro de tempo do processo τ Constante de tempo do processo de primeira ordem τ1 Constante de tempo dominante do processo de segunda ordem τ2 Constante de tempo mais rápida do processo de segunda ordem SUMÁRIO FOLHA DE APROVAÇÃO DEDICATÓRIA AGRADECIMENTOS EPÍGRAFE RESUMO ABSTRACT LISTA DE FIGURAS LISTA DE TABELAS NOMENCLATURA E SÍMBOLOS 1 INTRODUÇÃO .................................................................................................................... 18 2 DESCRIÇÃO DO PROCESSO ............................................................................................ 24 3 METODOLOGIA ................................................................................................................. 34 4 MODELAGEM DO PROCESSO......................................................................................... 44 1.1 1.2 1.2.1 1.2.2 1.3 Objetivos..................................................................................................................................... 18 Motivação.................................................................................................................................... 19 Modelagem Matemática ............................................................................................................ 19 Estratégias de Controle ............................................................................................................. 21 Estrutura da Monografia........................................................................................................... 23 2.1 2.2 2.2.1 2.2.2 2.2.2.1 2.2.2.2 3.1 3.1.1 3.1.2 3.2 3.2.1 3.3 4.1 4.1.1 4.1.2 4.1.3 4.1.4 4.1.5 4.1.6 4.2 4.2.1 4.2.2 4.2.3 4.2.4 Visão Geral do Forno de Reaquecimento.............................................................................. 24 Hierarquia de Controle.............................................................................................................. 27 Rastreamento da Temperatura das Placas.............................................................................. 28 Malhas de Controle.................................................................................................................... 30 Malhas de Temperatura............................................................................................................. 30 Malhas de Vazão ........................................................................................................................ 31 Identificação de Sistemas Dinâmicos...................................................................................... 34 Método de Sundaresen.............................................................................................................. 35 Método da Resposta Complementar....................................................................................... 36 Projeto de Controladores.......................................................................................................... 38 Método da Síntese Direta ......................................................................................................... 40 Avaliação de Desempenho ....................................................................................................... 42 Malhas de Vazão ........................................................................................................................ 44 Zona de Pré-Aquecimento Superior ....................................................................................... 48 Zona de Pré-Aquecimento Inferior ........................................................................................ 52 Zona de Aquecimento Superior .............................................................................................. 57 Zona de Aquecimento Inferior................................................................................................ 61 Zona de Encharque Superior................................................................................................... 64 Zona de Encharque Inferior .................................................................................................... 67 Malhas de Temperatura............................................................................................................. 70 Zona de Pré-Aquecimento ....................................................................................................... 73 Zona de Aquecimento Superior .............................................................................................. 75 Zona de Aquecimento Inferior................................................................................................ 78 Zona de Encharque Superior................................................................................................... 81 4.2.5 4.2.6 Zona de Encharque Inferior .................................................................................................... 83 Considerações Gerais ................................................................................................................ 86 5 SINTONIA DE CONTROLADORES................................................................................. 87 6 CONCLUSÕES.................................................................................................................... 115 5.1 5.1.1 5.1.2 5.2 5.2.1 5.2.2 5.2.2.1 5.2.2.2 5.2.2.3 5.2.2.4 6.1 6.2 Malhas de Vazão ........................................................................................................................ 87 Projeto de Controladores PI .................................................................................................... 87 Resultados Experimentais......................................................................................................... 91 Malhas de Temperatura............................................................................................................. 99 Projeto de Controladores PID................................................................................................. 99 Resultados Experimentais e Avaliação de Desempenho ................................................... 102 Zona de Aquecimento Superior ............................................................................................ 103 Zona de Aquecimento Inferior.............................................................................................. 106 Zona de Encharque Superior................................................................................................. 109 Zona de Encharque Inferior .................................................................................................. 112 Considerações Gerais .............................................................................................................. 115 Sugestões para Trabalhos Futuros......................................................................................... 116 REFERÊNCIAS ............................................................................................................................117 APÊNDICES A – CONTROL DESIGN FORM .................................................................................................121 B – CURVAS DAS VÁLVULAS .................................................................................................... 132 C – SIMULAÇÃO EM MALHA FECHADA DAS MALHAS DE VAZÃO ..................................141 18 1 INTRODUÇÃO 1.1 Objetivos Neste trabalho, é proposta e implementada uma metodologia simples para projeto e sintonia de controladores PI para as malhas de vazão de ar, gás e óleo e PID para as malhas de temperatura do forno de reaquecimento 4 da USIMINAS. A fim de atingir esta meta, faz-se necessária a modelagem matemática das malhas em questão. Nos fornos de reaquecimento, as placas produzidas durante o processo de lingotamento devem ser reaquecidas, uniformemente, até a temperatura apropriada para sua laminação. As exigências do processo em estudo podem ser alcançadas através de uma arquitetura de controle de dois níveis. No nível superior, são calculados os setpoints de temperatura para cada uma das seis zonas do forno (pré-aquecimento, aquecimento e encharque, as quais são subdivididas nas partes superior e inferior). Já no primeiro nível, onde o foco deste trabalho está concentrado, as temperaturas de tais zonas são controladas por meio da manipulação do percentual de abertura das válvulas de gás ou óleo e de ar dos queimadores. Além da melhoria da qualidade nas propriedades metalúrgicas e mecânicas das bobinas produzidas, é desejável um controle satisfatório de temperatura nos fornos de reaquecimento para que se reduza o consumo de combustível destes, uma vez que tal consumo é responsável pela parcela mais onerosa dos custos de operação do processo de laminação a quente. Além da sintonia dos parâmetros dos controladores PID, que constitui uma etapa obrigatória para a implementação de estratégias de controle avançado, pretende-se sugerir a investigação de outras topologias de controle, considerando as características dinâmicas do processo em estudo, que são observadas ao longo do desenvolvimento deste trabalho, e das proposições apresentadas pela comunidade científica. 19 1.2 Motivação Desde a década de setenta, devido à crise energética mundial e ao desenvolvimento de laminadores de alta velocidade, os problemas de modelagem e controle de fornos de reaquecimento têm recebido considerável atenção [Yang e Lu, 1988]. Podem ser levantadas duas principais razões para o notável interesse no estudo dos fornos de reaquecimento. Primeiramente, sabe-se que grande parte do consumo de energia nas indústrias siderúrgicas ocorre em fornos de reaquecimento. Aliada à justificativa econômica, encontra-se a inerente complexidade do processo. Como as dimensões das placas são variáveis, assim como o período de tempo para desenfornamento das mesmas e as condições operacionais dos laminadores, o problema de controle de temperatura das placas não é trivial [Yang e Lu, 1986; Wang et al, 1999a]. No estudo do controle de temperatura em fornos de reaquecimento, duas abordagens devem ser consideradas. A primeira delas foca no problema do controle de temperatura das placas, propriamente dito. Na literatura técnico-científica, encontram-se vários trabalhos que tratam da modelagem das temperaturas das placas e da geração das curvas de aquecimento de cada uma delas, a partir das quais calculam-se as referências de temperaturas para cada zona do forno [Yang e Lu, 1986; Yang e Lu, 1988; Yoshitani et al, 1994; Sugita et al, 1997; García et al, 1998; Pedersen e Wittenmark, 1998; Wick e Köster, 1999; Wang et al, 1999a; Wang et al, 1999b; Pedersen e Wittenmark, 2001; Van Ditzhuijzen et al, 2002]. Uma vez que o aquecimento das placas é feito pela absorção da energia fornecida pela atmosfera do forno, surgem os problemas de controle de temperatura da atmosfera do forno e de controle de vazão de ar e de combustível queimado em cada zona. Esta constitui a segunda abordagem e representa o foco de estudo do presente trabalho. 1.2.1 Modelagem Matemática O projeto de controladores pressupõe a existência de modelos matemáticos capazes de representar as características dinâmicas dominantes do processo em estudo. Assim sendo, os referidos modelos para as malhas do forno de reaquecimento devem ser, previamente, obtidos. 20 É comum encontrar, na literatura científica, modelos matemáticos que descrevem o comportamento termodinâmico de aquecimento das placas em função, dentre outras variáveis, da temperatura da atmosfera do forno de reaquecimento [Yang e Lu, 1986; Yang e Lu, 1988; Jiong, 1989; García et al, 1998; Pedersen e Wittenmark, 1998; Ko et al, 2000; Zhang et al, 2002; Van Ditzhuijzen et al, 2002]. No entanto, modelos baseados na física do processo, que descrevem a dinâmica da temperatura do ar do forno, em função das vazões de combustível e de ar, são menos freqüentes. Em [Ko et al, 2000], são apresentados modelos, na forma de equações diferenciais nãolineares, para as temperaturas nas zonas de pré-aquecimento, aquecimento e encharque de um forno de reaquecimento, em função das pressões nas zonas, número de moles de combustíveis e de ar e das capacidades térmicas das placas e das paredes do forno, dentre uma série de parâmetros termodinâmicos. Contudo, o uso de tal modelo para simulação do processo em estudo requer o levantamento de tais parâmetros. Modelos mais simples são apresentados em [García et al, 1998; Zhang et al, 2002; Van Ditzhuijzen et al, 2002]. Todavia, estes ainda requerem o conhecimento de alguns coeficientes característicos do sistema, os quais são, geralmente, variáveis em função das condições de operação do forno. Desta maneira, quer pela complexidade dos modelos baseados na física do processo, os quais resultam em equações diferenciais não-lineares com parâmetros distribuídos, quer pela necessidade de estruturas lineares simplificadas para o projeto de controladores, técnicas de identificação de sistemas constituem uma opção para a modelagem dos fenômenos dinâmicos que ocorrem entre as vazões de combustíveis e de ar e as temperaturas nas zonas do forno, conforme é proposto em [Kusters e Van Ditzhuijzen et al, 1994; Rohál’-Ilkinv et al, 1994; Dunoyer et al, 1997; Wang et al, 1999b; Ko et al, 2000; Van Ditzhuijzen et al, 2002]. Sob o paradigma da identificação caixa preta, estruturas de primeira ou de segunda ordem com atraso puro de tempo, para um dado ponto operacional, são, geralmente, escolhidas para representação de modelos na forma de funções de transferência [Wang et al, 1999b] ou, mais comumente, equações de diferenças, conforme é feito em [Kusters e Van Ditzhuijzen et al, 1994; Rohál’-Ilkinv et al, 1994; Ko et al, 2000; Van Ditzhuijzen et al, 2002]. 21 Uma outra alternativa é sugerida por [Dunoyer et al, 1997], que propõe o uso de modelos bilineares para as malhas de temperatura de fornos de reaquecimento. Ele argumenta que, ao contrário dos modelos lineares, cujos parâmetros variam significantemente de um ponto de operação para outro, os parâmetros dos modelos bilineares são, praticamente, constantes para aplicações em fornos que lidam com elevadas temperaturas, como é o caso dos fornos de reaquecimento. Uma questão fundamental, relativa à modelagem de fornos de reaquecimento, é tratada, em maiores detalhes, por [Kusters e Van Ditzhuijzen et al, 1994; Wang et al, 1999b; Ko et al, 2000]. Trata-se do acoplamento entre as zonas do forno, o qual ocorre em função da conexão física existente entre elas. Desta maneira, modelos multivariáveis são sugeridos pela literatura. 1.2.2 Estratégias de Controle De acordo o levantamento feito por [Guimarães Neto, 2002] e relatado por [Pena, 2002], a partir de pesquisas e resultados de auditorias internacionais, em se tratando de processos industriais reais no Brasil, cerca de 30% das malhas de controle operam em modo manual, 30% das malhas apresentam problemas em seus elementos de transdução, transmissão e atuação, 20% estão com projeto inadequado ou errado e 85% estão mal sintonizadas. Estes números não diferem muito dos apresentados por [Desborough et al, 2001], considerando o cenário internacional , e citados por [Torres, 2002]: apenas um terço das malhas de controle industriais apresenta desempenho, razoavelmente, satisfatório, outro terço encontra-se em modo manual e o restante tem o desempenho do processo piorado pela adição dos controladores. Aliado às estatísticas anteriores, os fornos de reaquecimento ainda possuem o agravante de serem processos, inerentemente, complexos. Características não-lineares, atrasos puros de tempo significativos, constantes de tempo elevadas, considerável acoplamento entre as zonas, variações na pressão interna do forno e vários outros fatores de incerteza [Wang et al, 1999a; Wang et al, 1999b; Zhang et al, 2002] tornam ainda mais desafiadora a tarefa de projetar controladores eficazes para as malhas de temperatura dos fornos de reaquecimento. Além da garantia da qualidade do aquecimento das placas de aço, a estratégia de controle utilizada nas malhas de temperatura em um forno de reaquecimento precisa garantir o consumo mínimo de energia. Na busca de solução para tal problema, encontram-se publicações ou catálogos de fornecedores que comparam o desempenho de controladores PID clássicos [Åstrom e Hägglund, 1995] com topologias avançadas. 22 A estratégia avançada mais sugerida é a de controle adaptativo, sendo os Controladores Preditivos Generalizados, as estruturas mais comumente encontradas [Rohál’-Ilkinv et al, 1994; Dunoyer et al, 1997; Ko et al, 2000; Zhang et al, 2002; Van Ditzhuijzen et al, 2002]. As principais motivações apresentadas em [Dunoyer et al, 1997; Zhang et al, 2002] para o emprego de técnicas de controle auto-sintonizável são as características não-lineares do processo, forte acoplamento entre as malhas de controle de temperatura, atraso puro de tempo significativo, constantes de tempo elevadas e variáveis de acordo com o ponto de operação da planta. Já [Wang et al, 1999b], considerando que os fornos de reaquecimento são sistemas multivariáveis com forte acoplamento e grandes atrasos puros de tempo, propõem a implementação de desacopladores dinâmicos e preditores de Smith. Uma outra corrente defende a aplicação de técnicas de inteligência computacional como lógica nebulosa para o projeto de controladores nebulosos [Jiong, 1989] ou para o ajuste dos parâmetros dos controladores PID [Stein-Heurtey]. Como a principal vantagem advinda da adoção de técnicas avançadas é citada uma economia média no consumo de combustível de 9% em [Rohál’-Ilkinv et al, 1994], 1% em [Dunoyer et al, 1997] e 3% em [Wang et al, 1999b]. Em [Stein-Heurtey], é citado um ganho de produtividade de 6%. Todavia, tais estudos não explicitam se os controladores PID clássicos em comparação estavam razoavelmente bem sintonizados, caso contrário, a expressividade dos resultados mostrados podem ser questionáveis. 23 1.3 Estrutura da Monografia Esta monografia visa à descrição dos fundamentos estudados e dos procedimentos desenvolvidos, bem como dos resultados a partir deles obtidos, durante a execução das atividades referentes ao Projeto Final de Curso entre os dias 24 de Março de 2003 e 18 de Fevereiro de 2004. Este documento está dividido em seis capítulos. O presente capítulo apresenta a motivação e os objetivos do trabalho. O Capítulo 2 descreve o processo industrial em estudo, em termos de sua instrumentação, seus elementos atuadores e da hierarquia das malhas de controle. No terceiro capítulo, discutem-se, brevemente, os métodos de modelagem e de sintonia de controladores PID empregados. O Capítulo 4 apresenta e discute as funções de transferência ajustadas para as malhas de vazão e de temperatura. Discute-se, no quinto capítulo, a etapa de sintonia dos controladores. O último capítulo trata das conclusões gerais e apresenta sugestões para trabalhos futuros. Para finalizar, são incluídos três apêndices, a saber: o Formulário de Projeto de Controle (do inglês, Control Design Form), um capítulo que contém informações detalhadas sobre as curvas das válvulas, bem como um que apresenta simulações em malha fechada das malhas de vazão. 24 2 DESCRIÇÃO DO PROCESSO 2.1 Visão Geral do Forno de Reaquecimento Fornos de reaquecimento constituem a etapa inicial do processo de laminação de tiras a quente nas indústrias siderúrgicas. A Figura 1 apresenta o esquemático do fluxo de produção do setor de laminação de tiras a quente da USIMINAS. (1) Pátio de Placas; (2) Fornos de Reaquecimento; (3) Laminadores Desbastador e Esboçador; (4) Conservador de Calor; (5) Laminador Acabador; (6) Sistema de Resfriamento; (7) Bobinadeiras e (8) Inspeção intermediária. Fonte: Apresentação “Sistema de Otimização de Fornos de Reaquecimento de Placas” do Curso de Tecnologia em Fornos de Reaquecimento da USIMINAS. Figura 1 – Esquemático do fluxo de produção de tiras a quente na USIMINAS. O forno de reaquecimento 4 da USIMINAS, no qual foram desenvolvidos os testes apresentados neste trabalho, é do tipo walking-beam1. Ele aquece placas de aço, a fim de que as mesmas atinjam temperaturas adequadas às três etapas de laminação. Tais etapas podem ser visualizadas na Figura 1. 1 O termo walking-beam é uma referência ao sistema usado para fazer a movimentação das placas dentro deste tipo de forno. 25 O forno 4 tem comprimento aproximado de 33 metros e largura de 12 metros e o mesmo é capaz de comportar de 20 a 25 placas em seu interior, dentro da faixa de 880 a 1800 mm. As placas, provenientes da Aciaria, são armazenadas nos Pátios de Placas. Nestes, elas são empilhadas de acordo com sua espessura, largura, destino e aplicação, ficando em condições de serem enfornadas. A temperatura desejada de desenfornamento encontra-se no intervalo de 1150º a 1280ºC. Também deve ser considerada a uniformidade da temperatura em toda a placa aquecida. Se as placas forem desenfornadas fora das condições ocorrerá uma série de problemas, tais como: perda das propriedades mecânicas do material, formação de carepa, desgaste maior nas cadeiras dos laminadores, acidentes nos laminadores e bobinadeira ocasionando sucateamento de material. Isto eleva o custo de produção podendo ocasionar até mesmo descumprimento do plano de produção. Desta maneira, faz-se necessário um controle da temperatura do material, que inicia se nos fornos de reaquecimento, que (devidamente controlada ao longo da linha de tiras a quente) produzirá bobinas com melhores propriedades mecânico-metalúrgicas a um custo reduzido. Na Figura 2, é mostrado um desenho esquemático para o forno 4. Observa-se que o forno é dividido em três câmaras: pré-aquecimento, aquecimento e encharque. Cada uma dessas câmaras é subdividida em duas zonas: uma superior e uma inferior, fazendo com que o forno seja constituído por um total de 6 zonas, rotuladas pelos identificadores 411 (pré-aquecimento superior), 421 (pré-aquecimento inferior), 431 (aquecimento superior), 441 (aquecimento inferior), 451 (encharque superior) e 461 (encharque inferior). A câmara de pré-aquecimento ocupa cerca de metade do comprimento total do forno, ou seja, aproximadamente, 16 metros, a qual comporta, em média, 14 placas. As outras duas câmaras têm dimensão semelhante. Com relação às temperaturas médias das câmaras, a de préaquecimento varia, tipicamente, entre 1130º e 1320ºC, a de aquecimento entre 1100º e 1330 e a de encharque entre 1100º e 1320º. Com exceção da região de pré-aquecimento, a temperatura da zona inferior é, em condições normais, maior que a da zona superior. Em cada uma destas 6 zonas, existem queimadores que têm as vazões de combustível e de ar ajustadas, de forma independente, através da abertura ou fechamento de válvulas, permitindo fazer o aquecimento da zona correspondente. Dois tipos de combustíveis são utilizados. As zonas de aquecimento e encharque só utilizam uma mistura de gases do processo, a saber COG, BFG e LDG. Para a zona de pré-aquecimento é mais comum queimar óleo misturado a vapor de água, devido ao maior poder calorífico do óleo (comparado ao dos gases). 26 São mostradas as 6 zonas do forno: 411 (pré-aquecimento superior), 421 (pré-aquecimento inferior), 431 (aquecimento superior), 441 (aquecimento inferior), 451 (encharque superior) e 461 (encharque inferior). Figura 2 – Esquemático da estrutura do forno de reaquecimento. A cada 80 segundos, em média, uma nova placa é enfornada, podendo este tempo ser estendido até 100 segundos. O intervalo entre o desenfornamento de duas placas, o qual é chamado de pitch de desenfornamento, varia no mesmo intervalo. O tempo médio de 180 minutos é necessário para aquecer uma placa fria. As placas frias em enfornamento são classificadas em dois grupos: as de cold charge2, cuja temperatura situa-se entre o valor ambiente e cerca de 200ºC, e as de hot charge1, quando a placa apresenta temperatura maior que 200ºC. Cerca de 80% das placas a serem aquecidas são do primeiro grupo. A classificação é feita por meio de um pirômetro ótico instalado na entrada do forno de reaquecimento. Cerca de metade do período de enfornamento é gasto na zona de pré-aquecimento, onde ocorre a maior parte da troca de energia entre as placas e o forno, a qual se dá nas formas de radiação e convecção. Segundo [García et al, 1998], a zona de pré-aquecimento provê 40% do total de energia fornecido às placas, produzindo um grande aumento de temperatura na superfície das mesmas, bem como um significativo gradiente de temperatura em seu interior. 2 Cold charge e hot charge são os termos, em inglês, que significam, respectivamente, enfornamento de placas frias e quentes. 27 Na fase de aquecimento, que consome 45 minutos do tempo total de enfornamento, ainda é fornecida às placas uma considerável quantidade de calor, porém esta é menor porque a temperatura superficial daquelas está bem mais elevada, o que reduz o fluxo de energia térmica. Durante os 45 minutos finais, gastos na zona de encharque, ocorre redução dos gradientes de temperatura do interior das placas, de forma que a máxima diferença de temperatura entre quaisquer dois pontos das mesmas não exceda a 20°C [García et al, 1998]. Caso contrário, a espessura das bobinas produzidas pode não ter a uniformidade requerida. 2.2 Hierarquia de Controle O controle de temperatura das placas é alcançado pelo uso de uma arquitetura de controle de dois níveis. No nível superior, chamado de nível 2, são calculados os setpoints de temperatura para cada uma das 6 zonas que constituem o forno, a partir da estimação on-line das temperaturas das placas. Já no primeiro nível, as temperaturas de tais zonas são controladas em malha fechada pela abertura das válvulas de gás ou óleo e de ar dos queimadores. Na USIMINAS, o nível 1 é implementado pelo sistema DCS3, que utiliza um conjunto de CLPs, para efetuar a lógica de intertravamento, e um SDCD, para executar o controle de temperatura da atmosfera do forno, de sua pressão interna, da concentração de gás oxigênio e da produção do ar de combustão. O sistema FCC4 implementa o nível 2 através de um computador de processo. A fim de atingir sua meta final, que é gerar os valores de referência para as malhas de controle de temperatura, o FCC executa o rastreamento das placas dentro do forno, a partir da simulação dos modelos matemáticos que representam o perfil térmico das mesmas. A Figura 3 exibe o esquema da hierarquia de controle do forno de reaquecimento em estudo. O nível 2, representado pelo bloco FCC, fornece a temperatura de referência de cada zona do forno. A partir desta referência, o controlador de temperatura TIC correspondente, que tem a estrutura de um PID, produz um sinal de variável manipulada que é persistido na forma do setpoint da malha de vazão. Assim, as malhas de vazão de combustível e ar, que operam em modo cascata, atuam, efetivamente, no fluxo de energia de entrada no forno. Isto é realizado pela abertura e fechamento de suas válvulas. Estas são reguladas por controladores PI, representados pelo bloco FIC. As subseções 2.2.1 e 2.2.2 abordam os níveis de controle em discussão. 3 DCS é o acrônimo para Digital Control System (do inglês, Sistema de Controle Digital). 4 FCC é o acrônimo para Furnace Control Computer (do inglês, Computador de Controle do Forno). 28 Figura 3 – Hierarquia do sistema de controle DCS do forno de reaquecimento. 2.2.1 Rastreamento da Temperatura das Placas A fim de controlar a temperatura de cada placa, é preciso conhecer o valor desta variável. Dada a infactibilidade de se realizar a medição de temperatura de cada placa existente no forno, faz-se necessário o cálculo do perfil de temperatura de cada placa. Na USIMINAS, isto é feito a partir de um modelo de balanço de massa e de energia. Tendo como condição inicial a temperatura de enfornamento de cada placa, o referido modelo prediz as temperaturas ao longo das dimensões da placa. Para tal, esta tarefa requer a medição on-line das temperaturas das zonas e da definição de algumas propriedades físicas das placas, como densidade, condutividade térmica e calor específico. Com base no perfil estimado de temperatura das placas, é calculada a curva de aquecimento desejada de cada placa, levando em consideração a temperatura estimada, a temperatura de desenfornamento visada para o material em aquecimento e o pitch5 de desenfornamento do forno em operação, dentre outras variáveis. A Figura 4 mostra uma típica curva de aquecimento. Pitch de desenfornamento é o termo usado em referência ao intervalo de tempo entre o desenfornamento de duas placas sucessivas. 5 29 A partir da curva de aquecimento desejada para cada placa, o sistema de controle do nível 2 deve produzir o valor da temperatura de referência de cada zona. De uma maneira bem simplificada, pode-se compreender como é feito este cálculo. Primeiramente, obtém-se a diferença entre a temperatura desejada e a estimada de todas as placas de uma dada zona do forno. Em seguida, é fornecido um peso a cada placa, que é proporcional à diferença entre sua temperatura desejada e a estimada pelo modelo. Com base na média ponderada, o controlador indica a correção a ser feita na temperatura da zona em questão. No entanto, outros fatores interferem neste cálculo, como o valor de temperatura da zona precedente6, o valor anterior de referência para a zona propriamente dita, a máxima diferença de temperatura estimada entre o interior e a superfície de cada placa e o tempo mínimo de permanência na zona de encharque, dentre outros. O eixo das abcissas equivale ao comprimento do forno, o das ordenadas, à temperatura da placa em ºC. (1) Zona de Pré-Aquecimento, (2) Zona de Aquecimento e (3) Zona de Encharque. (a) Curva de aquecimento desejada e (b) Curva de aquecimento estimada pelo modelo. Fonte: Tela sinótica do sistema FCC dos fornos de reaquecimento da linha de laminação de tiras a quente da USIMINAS. Figura 4 – Típica curva de aquecimento de uma placa calculada pelo sistema FCC. Por exemplo, a temperatura da zona de aquecimento superior deve ser considerada para o cálculo da referência de temperatura da zona de encharque superior. Tal medida visa evitar grandes discrepâncias de temperatura entre as zonas. Caso contrário, seria observada uma perda de qualidade no perfil de temperatura das placas aquecidas e uma maior dificuldade no controle de temperatura de cada zona, dado o maior gradiente de temperatura que surgiria, agravando o acoplamento entre elas. 6 30 2.2.2 Malhas de Controle O Apêndice A condensa todas as informações relevantes a respeito das malhas de temperatura e de vazão do forno, usando o padrão de documentação Control Design Form [Marlin, 2000]. Desta forma, a presente seção apresentará, de forma sucinta, explanações gerais acerca das malhas de controle, a fim de facilitar a leitura seqüencial deste documento. 2.2.2.1 Malhas de Temperatura Para cada uma das 6 zonas do forno, há uma malha de controle de temperatura, identificada pelo rótulo TIC-4X1 (em que, X = 1, 2, …, 6), e, pelo menos, duas malhas de vazão a serem ajustadas (vazão de gás GFIC-4X1, vazão de ar AFIC-4X1 e, no caso da zona de préaquecimento, vazão de óleo OFIC-4X1 e vazão de vapor SFIC-4X1). Esta nomenclatura segue as recomendações do padrão ISA [ISA, 1984]. Conforme a estratégia recomendável para malhas de controle de temperatura [Shinskey, 1988; Seborg et al, 1989], as dos fornos de reaquecimento da USIMINAS utilizam controladores PID. Segundo manual de instruções da Yokogawa, os controladores PID discretos implementados nas malhas de controle dos fornos de reaquecimento da USIMINAS empregam algoritmos de velocidade [Seborg et al, 1989] que impedem a ocorrência de efeito windup7 e permitem a transferência sem solavanco8 [Åström e Hägglund, 1995]. As equações (2.1) e (2.2) mostram os algoritmos empregados: ∆T T 100 ∆MV = BP ∆E + T E + D ∆(∆PV) ∆T I (2.1) ∆T T 100 ∆MV = BP ∆PV + T E + D ∆(∆PV) ∆T I (2.2) em que, E = SP − PV é o valor do erro para ação reversa e BP, TI e TD são os parâmetros banda proporcional, tempo integral e tempo derivativo do controlador PID e ∆T é o tempo de amostragem, que só pode assumir um dos seguintes valores: 1, 2, 4, 8, 16 ou 32 segundos. 7 O efeito windup acontece quando o sinal de variável manipulada calculado pelo controlador não é consistente com os limites físicos do atuador. Neste caso, enquanto houver saturação da variável controlada, o algoritmo de controle integra, continuamente, o sinal de erro. A conseqüência é a ocorrência de longos períodos transientes, caracterizados por maiores overshoots, de tal ordem que o processo pode ser levado à instabilidade. 8 Transferência sem solavanco é a tradução para o termo bumpless transfer. Um algoritmo de controle deve implementar esta característica a fim de evitar grandes variações do sinal da variável manipulada durante chaveamento de modo manual para automático. 31 Ambos os algoritmos calculam o fator ∆MV que deve ser somado ao atual valor da variável manipulada, a partir da derivada ∆PV do sinal da variável controlada. A diferença entre eles está no fato de que, na equação (2.2), o valor de setpoint é removido do termo proporcional, a fim de evitar grandes mudanças no sinal de saída do controlador. A equação (2.2) é usada nas malhas de temperatura ao passo que a equação (2.1) é escolhida para malhas cascateadas, como ocorre com as malhas de vazão. Nesta seção, é importante explicitar que, apesar do forno possuir seis zonas, oito controladores PID são sintonizados. A aparente discrepância é devida ao fato de a câmara de préaquecimento poder operar com o óleo ou gás de processo como combustível. Dada a diferença entre o poder calorífico destes combustíveis, duas outras sintonias se fazem necessárias. Com relação à rede de instrumentação das malhas de temperatura, estão instalados em cada zona dois termopares do tipo S, com compensação de junta fria. Os sensores em questão são identificados pelos rótulos TI-4X1 e TI-4X2, em que X é o código da zona e varia de 1 a 6. Os transmissores de temperatura TI-4X1 e TI-4X2 apresentam resolução de 1ºC e variam no intervalo de 700 a 1400ºC. A média aritmética do sinal medido pelos termopares é tomada como a temperatura média de sua zona. Para as malhas de temperatura, o valor de SP indica o valor desejado de temperatura para uma dada zona do forno, o qual é calculado pelo controlador de nível 2. O valor de PV corresponde à média dos valores indicados pelos termopares instalados em cada zona, conforme já foi explicado, e MV tem seu valor fornecido pelo controlador PID da zona de temperatura correspondente. Percebe-se que a atual estrutura de controle adotada desconsidera o acoplamento existente entre as malhas de temperatura. 2.2.2.2 Malhas de Vazão A Tabela 1 lista as dezesseis malhas de vazão do forno em estudo por zona. Todas as malhas de vazão operam em malha fechada, com exceção das malhas de vapor, que apresentam problemas operacionais, dentre os quais podem ser citados as aparentes variações bruscas na pressão da linha e a natureza acentuadamente não-linear de seus atuadores. A primeira característica das válvulas de vapor foi observada durante visita técnica realizada à USIMINAS, ao passo que a segunda pode ser visualizada na curva destas válvulas obtidas por meio de testes, as quais são mostradas na Figura 79 e na Figura 82 do Apêndice B. Por este motivo, as malhas de vazão de vapor não são abordadas no escopo deste projeto. 32 Tabela 1 – Listagem por zona das malhas de vazão do forno de reaquecimento Zona Vazão de Ar Vazão de Gás Vazão de Óleo Vazão de Vapor Pré-aquecimento superior AFIC411 GFIC411 OFIC411 SFIC411 Pré-aquecimento inferior AFIC421 GFIC421 OFIC421 SFIC421 Aquecimento superior AFIC431 GFIC431 Aquecimento inferior AFIC441 GFIC441 Encharque superior AFIC451 GFIC451 Encharque inferior AFIC461 GFIC461 Nas malhas de vazão do forno 4, são usados controladores PI. De acordo com [Shinskey, 1988; Seborg et al, 1989], a ação derivativa não é recomendável para malhas de vazão porque esta variável já possui uma dinâmica, consideravelmente, rápida e seus medidores, geralmente, produzem sinais mais ruidosos. Todas as malhas de vazão dispõem de placas de orifício para medição da vazão. Os transmissores de pressão diferencial das malhas de gás possuem compensação de densidade, enquanto que os mesmos transmissores das malhas de ar apresentam compensação de temperatura. Ambos os transmissores apresentam uma resolução de uma casa decimal. Os atuadores das malhas de vazão de gás e de ar são válvulas do tipo borboleta com posicionadores pneumáticos. Já as malhas de vazão de óleo e de vapor possuem válvulas do tipo globo com posicionadores a diafragma. Finalmente, é importante ressaltar que é comum empregar a estratégia de controle por duplo limite cruzado [Åström e Hägglund, 1995; Almeida e Ramos, 2003; SMAR, 2003], a qual é ilustrada na Figura 5, em malhas de combustão. Seu uso é motivado por questões de segurança, ou seja, quando deseja-se manter a relação ar-combustível dentro de limites pré-estabelecidos, impedindo uma variação brusca nos setpoints daquelas substâncias durante operação em malha fechada do forno. Para isto, o setpoint de vazão de combustível fornecido pelo controlador de temperatura TIC de sua zona não é, necessariamente, aplicado. Antes, verifica-se se este valor é proporcional à vazão de ar correspondente, dentro de um intervalo limitado. O mesmo procedimento vale para o setpoint de vazão de ar. Em [SMAR, 2003], é mostrado um exemplo simplificado que revela o princípio de funcionamento desta estratégia. 33 Fonte: Apresentação da USIMINAS “Sistema de controle e estratégias de controle aplicadas a fornos de reaquecimento” (Versão Modificada). Figura 5 – Esquemático da estrutura de controle por duplo limite cruzado adotada para definição de setpoint para as malhas de vazão de combustível e de ar. Por exemplo, suponha que K1 = 8, K3 = 10 e u = 3,05 (relação ar/combustível) e que o controlador TIC forneceu 12 KNm3/h como valor de SPgás, setpoint para sua malha de gás, quando PVar = 30,5 KNm3/h. O duplo limite cruzado atuará de forma a limitar SPgás dentro do intervalo de 100 − K3 PVar 100 + K1 PVar 3 3 . ≤ SP ≤ gás 100 u 100 . u ⇒ 9 KNm /h ≤ SPgás ≤ 10,8 KNm /h . Ou seja, o valor real de SPgás passado para o controlador PID da válvula correspondente será de 10,8 KNm3/h, evitando assim o excesso de gás no forno. 34 3 METODOLOGIA 3.1 Identificação de Sistemas Dinâmicos No tocante à estimação dos parâmetros das funções de transferência contínuas que representam a dinâmica dominante das malhas de vazão de óleo, gás e ar e de temperatura, optou-se por utilizar, neste projeto, métodos paramétricos determinísticos. Dentre as várias possibilidades, dois métodos de identificação foram abordados para estimação das constantes de tempo: o método de Sundaresen, também conhecido por método das áreas [Aguirre, 2000], e o método da resposta complementar [Doebelin, 1990; Rodrigues et al, 1998]. É importante ressaltar que ambos os métodos requerem a execução de um teste ao degrau em malha aberta no processo. Em seguida, os sinais coletados de MV e de PV devem ser normalizados de forma a ter suas faixas de variação somente no intervalo de 0 a 1. Para tanto, inicialmente, o ganho em estado estacionário K do processo deve ser estimado, a partir da equação (3.1), como mostra a Figura 6. K= ∆PV ∆MV (3.1) Já o atraso puro de tempo θ pode ser obtido por inspeção visual, como sugere a Figura 6. Este parâmetro mede o tempo decorrido entre a aplicação do degrau na MV e o instante em que o sinal da PV começa a responder. Conhecidos os valores de K e θ e de posse dos sinais de PV e MV normalizados, os métodos apresentados nas seções 3.1.1 e 3.1.2 são utilizados para estimação das constantes de tempo. 35 Figura 6 – Estimação do ganho em estado estacionário e do atraso puro de tempo 3.1.1 Método de Sundaresen O método de Sundarasen pressupõe que o sistema em estudo pode ser aproximado por uma função de transferência de segunda ordem com atraso puro de tempo. Neste trabalho, será considerado apenas o caso sobreamortecido, o qual é retratado na equação (3.1), e o caso criticamente amortecido, isto é τ1 = τ2. GP(s) = K e−θs (τ1 s + 1) (τ2 s + 1) (3.1) A Figura 7 mostra a resposta ao degrau normalizada de um processo de segunda ordem sobreamortecido. A partir dela, três parâmetros são calculados: m1 – área da curva compreendida entre o sinal de PV e o de MV, Mi – inclinação da reta tangente ao ponto de inflexão do gráfico da PV e tm – intervalo de tempo MV (contado a partir do instante de aplicação do degrau) em que tal reta tangente intercepta o sinal de MV. Após calcular os valores de m1, Mi e tm, as constantes de tempo τ1 e τ2, para τ1 ≥ τ2, são obtidas pelas equações (3.2) e (3.3): η η (η − 1) τ1 = Mi 1 η (η − 1) τ2 = (3.2) Mi (3.3) 36 em que o parâmetro η é obtido pelas equações (3.4) e (3.5): λ = Mi (tm − m1) λ= log(η) log(η) e − log(η − 1) log(η − 1) (3.4) (3.5) Em que: MV – sinal da variável manipulada, PV – sinal da variável de processo e PVsim – sinal da PV simulado a partir do modelo obtido. Mi, m1 e tm são parâmetros internos do método. Figura 7 – Método de Sundaresen para resposta normalizada ao degrau de um sistema sobreamortecido com tempo morto Os procedimentos aqui apresentados podem ser estendidos a sistemas de primeira ordem com atraso puro de tempo. Uma interessante propriedade deste método justifica a afirmativa anterior: a área m1 é igual a soma das constantes de tempo mais o atraso puro de tempo, conforme mostra a equação (3.6). m1 = τ1 + τ2 + θ 3.1.2 (3.6) Método da Resposta Complementar O método da resposta complementar é aplicável a sistemas de segunda ordem sobreamortecidos com atraso puro de tempo e de primeira ordem com atraso puro de tempo, representados, respectivamente, pelas equações (3.1), para τ1 > τ2, e (3.1). GP(s) = K e−θs τs +1 (3.1) 37 A Figura 8(a) mostra a resposta ao degrau normalizada de um processo de segunda PV(t) ordem sobreamortecido. A partir dela, traça-se, então, a curva de ln1 − K MV(t) mostrada na parte (b) da referida figura. Como revela a equação (3.2), esta curva lineariza a resposta ao degrau, tal que a constante de tempo dominante do sistema τ1 pode ser calculada a partir do inverso negativo da inclinação de sua assíntota. PV(t) τ t ln1 − K MV(t) = ln 1 − τ 1 − τ 2 τ 1 (3.2) t PV(t) τ Conhecida a constante τ1, é traçada a curva de ln 1 e −τ − 1 − K MV(t), τ − τ 1 1 2 exemplificada na Figura 8(c). De forma semelhante (3.3), a partir do cálculo do inverso negativo da inclinação de sua assíntota, é conhecido o valor da constante de tempo mais rápida τ2. t PV(t) τ t τ ln 1 e −τ − 1 − K MV(t) = ln 2 − τ 1 − τ 2 τ 2 τ1 − τ2 1 (3.3) Em que: MV – sinal da variável manipulada, PV – sinal da variável de processo e PVsim – sinal da PV simulado a partir do modelo obtido. (a) Resposta ao degrau normalizada de um sistema sobreamortecido com tempo morto. Assíntotas para cálculo das constantes de tempo dominante (b) e de mais rápida (c). Figura 8 – Método da resposta complementar para resposta ao degrau de um sistema sobreamortecido 38 Caso o sistema em identificação seja caracterizado por uma resposta de primeira ordem, PV(t) a curva de ln1 − K MV(t), apresentada na Figura 8(b), assume a forma de uma reta. Portanto, o método da resposta complementar possui a propriedade de revelar se a dinâmica do processo é de primeira ou de segunda ordem. 3.2 Projeto de Controladores Para o processo em estudo, utilizaram-se controladores PI para as malhas de vazão e PID para as malhas de temperatura. Tais estruturas são, indubitavelmente, as mais aplicadas na indústria. Em (3.1), é mostrada a equação do algoritmo PID ideal no domínio de Laplace. Na seção 2.2.2.1, foi discutido o algoritmo discreto implementado no sistema de controle DCS dos fornos de reaquecimento da USIMINAS. O projeto destes controladores consiste em calcular as constantes: KP, ganho proporcional, TI, tempo integral e, no caso do PID, TD, tempo derivativo. 1 MV(s) = KP 1 + T s + TD s E(s) I (3.1) Na indústria, é comum usar o conceito de BP, banda proporcional, definida de acordo com a equação (3.2). No caso do sistema do forno da USIMINAS, a banda proporcional é normalizada, conforme equação (3.3), uma vez que o algoritmo de controle trabalha com valores de 0 a 100% para MV e para PV. Fisicamente, a banda proporcional é a medida do tamanho do intervalo dentro do qual o controlador é linear, ou seja, quanto maior o valor de BP, mais dificilmente ocorrerá a saturação no controle. A rapidez da resposta do sistema em malha fechada, bem como a amplitude de suas oscilações, aumentam com a redução do valor de BP, pois BP é inversamente proporcional a KP. 100 BP = K P (3.2) 100 KP BPN = PVmax − PVmin 100 (3.3) 39 O tempo integral também é conhecido por reset time e o derivativo por rate time. O parâmetro Ti corresponde ao tempo em que a parcela relativa a parte proporcional da ação de controle é duplicada. Quanto menor seu valor, mais forte é a ação integral. Já TD equivale ao tamanho do intervalo de tempo sobre o qual estima-se a saída do processo, a fim de antecipar a ação de controle. A resposta do sistema torna-se mais rápida com o aumento de TD. Em [Åström e Hägglund, 1995], encontra-se uma detalhada discussão sobre a implementação e o projeto de controladores PID. Existem vários métodos para se fazer sintonia de controladores PID. A definição de seus parâmetros devem atingir os critérios pré-estabelecidos de precisão em estado estacionário, resposta transitória, estabilidade relativa, sensitividade, rejeição a perturbações e esforço de controle [Dorf e Bishop, 1998]. Em se tratando da sintonia de controladores PID, dois paradigmas podem ser abordados. Primeiramente, há os métodos baseados em testes em malha fechada. Neste grupo, podem ser incluídos o método por tentativa e erro, o qual requer o entendimento de como alterações nos parâmetros do controlador influem na resposta do sistema e a execução de um enfadonho número de testes [Seborg et al, 1989], e o método do período crítico, chamado de continuous cycling method por seus inventores [Ziegler e Nichols, 1942]. Este último, apesar da popularidade no meio industrial, apresenta a restrição de resultar, obrigatoriamente, em respostas oscilatórias com overshoot médio de 25%. Como principal vantagem do grupo dos métodos baseados em testes em malha fechada, pode-se citar a não exigência do conhecimento da dinâmica do processo. Em contrapartida, para processos muito lentos, os testes, além de numerosos, podem ser demorados. Ademais, existe o risco do processo ser levado à instabilidade. O segundo grupo requer a determinação a priori de modelos para os sistemas onde são aplicados, principalmente, na forma de funções de transferência. Estes modelos são obtidos a partir de testes em malha aberta da resposta ao degrau. Como conseqüência, incertezas no modelo podem gerar comportamento indesejado na resposta do sistema em malha fechada, sendo esta a principal desvantagem destes métodos. 40 Este paradigma inclui, dentre outros, os seguintes métodos: projeto baseado na curva de reação [Ziegler e Nichols, 1942]; relações de Cohen-Coon; relações para minimização de índices de desempenho, como ITAE, ISE e ITSE; controle por modelo interno9; e o método da síntese direta, que é tratado, em maiores detalhes, na próxima seção [Seborg et al, 1989]. Aqui, também podem ser referenciados os métodos no domínio da freqüência, como o projeto de compensadores de atraso-avanço contínuos [Dorf e Bishop, 1998] e discretos [Phillips e Näggle, 1995]. 3.2.1 Método da Síntese Direta O presente trabalho utilizou o método da síntese direta para projeto de controladores PI e PID. Além da simplicidade, este método apresenta a vantagem de estabelecer uma relação direta entre o modelo do processo e controlador resultante [Seborg et al, 1989]. A síntese direta consiste em projetar o controlador, especificando a resposta desejada do sistema em malha fechada TMF(s) (3.1), como mostra a equação (3.2): PV(s) G (s) G (s) TMF(s) = SP(s) = 1 + CG (s) PG (s) C P (3.1) 1 T (s) GC(s) = G (s) MF P 1 − TMF(s) (3.2) em que: GC(s) é a função de transferência do controlador e GP(s) é a função de transferência do processo. Pela análise da equação (3.2), verifica-se que não há garantia de obtenção de controladores PI ou PID pela aplicação desta relação. Todavia, escolhendo TMF(s) na forma de uma função de transferência de primeira ordem com atraso puro de tempo (3.3), para processos de igual estrutura (3.1), GC(s) assume a forma de um PI e, para processos de segunda ordem com atraso puro de tempo (3.1), o controlador é um PID. TMF(s) = 9 e−θs τMF s + 1 Controle por modelo interno é a tradução para o termo inglês Internal Model Control. (3.3) 41 A Tabela 2 mostra as relações entre os parâmetros dos controladores PI e PID e as funções de transferência supracitadas. Analisando-a, conclui-se que conservadorismo pode ser incluído no projeto, aumentando o valor da constante de tempo desejada em malha fechada τMF . É recomendada a adoção desta medida sempre que a relação θ for, significativamente, elevada, τ ou seja, próxima de 1 [Seborg et al, 1989]. Tabela 2 − Sintonia dos parâmetros KP, TI e TD pelo método da síntese direta para TMF(s) equivalente a uma função de transferência de primeira ordem com atraso puro de tempo Modelo K e−θs GP(s) = τs +1 GP(s) = K e−θs (τ1 s + 1) (τ2 s + 1) KP TI τ K(θ + τMF) τ τ1 + τ2 K(θ + τMF) τ1 + τ2 TD τ1 τ2 τ1 + τ2 Por último, afirma-se que, se o processo GP(s) for instável em malha aberta, o mesmo deve ser estabilizado por um sistema de controle realimentado, antes da aplicação deste método. Além disso, se o sistema for de fase não-mínima, o zero instável deve ser substituído, por exemplo, por um maior atraso puro de tempo, para que o controlador não seja instável. Tais medidas são conseqüências do fato de GC(s) ser calculado em função do inverso de GP(s), implicando o cancelamento de pólos e zeros a fim de atingir TMF(s). 42 3.3 Avaliação de Desempenho É comum o emprego de critérios subjetivos na avaliação de desempenho de sistemas de controle. No entanto, estes critérios dependem da experiência e do conhecimento técnico pessoal do avaliador, tornando ainda mais difícil, por exemplo, a análise de controladores com resultados parecidos. Uma outra alternativa é o uso de critérios tradicionais como o cálculo do tempo de acomodação e do percentual de overshoot. Todavia, estes números só podem ser calculados para testes baseados na resposta ao degrau. Finalmente, existe a possibilidade de calcular índices de desempenho convencionais, como o IEA e o IEAT. Porém, a aplicação on-line destes índices resultaria na obtenção de números que cresceriam indefinidamente. Desta maneira, este trabalhou utilizou um método numérico, proposto por [Braga e Jota, 1994], que permite a avaliação contínua do desempenho de controladores. A partir deste método, são atribuídas notas de 0 a 100% em cada período de amostragem para as malhas de controle. Desta maneira, é possível quantificar o ganho obtido pela sintonia de um controlador com relação a outro testado para uma dada malha, como também comparar o desempenho de malhas de controle distintas. Pode-se citar, dentre outros, os trabalhos [Torres, 2002; Pena, 2002] como referências que utilizaram esta técnica para implementar a avaliação de desempenho. Segundo este método, a avaliação é desenvolvida com base no cálculo de índices de desempenho conhecidos, como o IEA e IEQ, que medem o erro da variável controlada com relação à referência, IEAT e IEQT, que pesam erros que permanecem ao longo do tempo, IAY e IAU, que quantificam o nível de atividades das variáveis controlada e manipulada, e o IUQ, que caracteriza o esforço de controle. No entanto, estes índices são ponderados e normalizados para que fiquem limitados entre 0 e 100%. Os índices supracitados são agrupados segundo o ponto de vista de três pessoas: o gerente, o engenheiro e o usuário. A Tabela 3 mostra os pesos atribuídos a cada índice a fim de formar estas três notas. Neste trabalho, decidiu-se atribuir a cada grupo um dos três tipos de critérios listados no parágrafo anterior. Assim, o gerente, que é preocupado com o custo financeiro de operação do sistema de controle, avalia o nível de atividade das variáveis controlada e manipulada e o esforço de controle. Notas baixas do gerente podem representar desgaste dos atuadores e falhas operacionais. Ao engenheiro, é incumbida a tarefa de fiscalizar a capacidade de rastreamento da variável controlada, ao passo que o usuário deseja que este rastreamento ocorra com a devida rapidez. 43 É importante salientar que este avaliador não mede apenas o desempenho do controlador, mas da malha como um todo, incluindo sensores e atuadores. Assim, uma nota menor pode significar, por exemplo, que o sensor está produzindo sinais ruidosos ou que o atuador está apresentando problemas operacionais (uma válvula agarrando por exemplo). Tabela 3 − Pesos atribuídos aos índices de desempenho Índice IEA IEQ IEAT IEQT IAY IAU IUQ Gerente (MPA) 0 0 0 0 1 1 1 Engenheiro (EPA) 1 1 0 0 0 0 0 Usuário (UPA) 0 0 1 1 0 0 0 44 4 MODELAGEM DO PROCESSO Este capítulo apresenta as funções de transferência contínuas estimadas para as malhas de vazão e de temperatura do processo em estudo e discute as decisões de projeto tomadas para suas definições. Também são detalhados os procedimentos dos testes ao degrau em malha aberta, os quais foram necessários para obtenção das funções de transferência supracitadas. Neste momento, é pertinente uma consideração a cerca dos dados coletados a partir dos testes ao degrau em malha aberta para estimação de parâmetros dos modelos das malhas de vazão e de temperatura. Trata-se da interpolação linear que foi aplicada nestes dados no intuito de garantir a existência do valor de cada variável a cada um intervalo de amostragem, ou seja a cada um segundo. Foi necessária a adoção deste procedimento porque o sistema de coleta de dados apresentava falhas de leitura que demoravam de uma a sete amostragens. Esta medida também foi aplicada aos dados dos testes ao degrau em malha fechada. 4.1 Malhas de Vazão Cumpre, desde já, explicitar que estruturas de primeira ordem com atraso puro de tempo (3.1) foram escolhidas para modelar as válvulas de quatorze malhas de vazão do forno 4. Conforme demonstrado nas seções 4.1.1, 4.1.3 e 4.1.5, esta escolha é baseada nos resultados fornecidos pelo método da resposta complementar, que é discutido no tópico 3.1.2. Em se tratando dos testes ao degrau, inicialmente, definiu-se que, para as malhas de vazão, deveria ser executado o chamado Teste V-MA10. Este teste é detalhado na Tabela 4. Contudo, foi observado que, para algumas válvulas, o ganho parecia variar, razoavelmente, com o ponto de operação. 10 Teste V-MA é o acrônimo para Teste para Malha de Vazão em Malha Aberta. 45 Desta maneira, foi definido o Teste V-MA modificado, o qual é detalhado na Tabela 5, a fim de calcular o ganho das válvulas para cada ponto de operação. Este teste foi executado para cada uma das dezesseis malhas de vazão modeladas e a partir dele foram obtidas as curvas de suas correspondentes válvulas. No Apêndice B, da Figura 77 até Figura 86, são apresentadas em detalhes as curvas das válvulas em questão. O teste V-MA foi executado para as malhas OFIC421, AFIC431, GFIC431 e SFIC421, durante a segunda batelada de testes do dia 11 de julho de 2003. Já os testes V-MA modificados foram aplicados para todas as quatorze malhas de vazão de óleo, gás e ar. A Tabela 6 lista a data de execução dos testes em questão, bem como os arquivos que contêm os dados dos testes e os scripts de MatLab relacionados com a modelagem de cada malha. Tabela 4 – Detalhamento do Teste V-MA para as malhas de vazão Teste V-MA − objetiva obter dados para identificação da função de transferência da malha de vazão XFIC-4Y1, através da aplicação de degrau em MVXFIC-4Y1: 1. Salvar, durante o teste V-MA, os dados de MV e PV da malha XFIC-4Y1. 2. Colocar em modo manual a malha de vazão XFIC-4Y1. 3. Esperar que a malha em manual supracitada atinja o regime estacionário. Este passo deve durar em torno de 30 segundos. Recomenda-se que os testes em malha aberta comecem com MVXFIC-4Y1 próximo à média dos últimos valores calculados pelo controlador (atuante no regime de malha fechada), desde que não esteja ocorrendo saturação nesta malha. Ou seja, PVXFIC-4Y1 não pode estar próximo a 0 ou 100%. 4. Aplicar um degrau de subida de 10% em MVXFIC-4Y1 e aguardar por cerca de 30 segundos ou até que a PVXFIC-4Y1 atinja o regime estacionário. 5. Aplicar um degrau de descida de 20% em MVXFIC-4Y1 e aguardar por cerca de 30 segundos ou até que a PVXFIC-4Y1 atinja o regime estacionário 6. Aplicar um outro degrau de subida de 10% em MVXFIC-4Y1 (retornando ao seu valor original) e, se possível, aguardar por mais 30 segundos ou até que PVXFIC-4Y1 atinja o regime estacionário. Este passo objetiva verificar se as PVs em questão retornam ao valor inicial do teste. Em que: X = O (óleo), G(gás) ou A (ar) e Y = 1, 2, …,6. 46 É válido acrescentar que, num primeiro momento, tentou-se estimar modelos para as malhas de vazão a partir de dados coletados durante operação em malha fechada, a fim de evitar a realização de muitos testes. Assim, conhecendo a função de transferência do controlador e estimando a da planta em malha fechada, pretendia-se calcular o modelo do processo a partir de manipulações algébricas. Todavia, este procedimento resultou na estimação da constante do tempo do controlador em vez da constante da planta. No primeiro relatório técnico deste projeto [Teixeira, 2003a], este problema é discutido em maiores detalhes. Nas seções 4.1.1, 4.1.3 e 4.1.5, serão apresentados os dados obtidos a partir dos testes especificados nas Tabela 4 e Tabela 5, bem como os modelos obtidos. Tabela 5 – Detalhamento do Teste V-MA modificado para as malhas de vazão Teste V-MA modificado − objetiva obter dados para identificação da função de transferência da malha de vazão XFIC-4Y1 e para definição da curva de sua válvula, através da aplicação de degraus em toda faixa de operação da MVXFIC-4Y1: 1. Salvar, durante o teste V-MA modificado, os dados de MV e PV da malha XFIC-4Y1. 2. Colocar em modo manual a malha de vazão XFIC-4Y1. 3. Aplicar o valor inicial de 0% em MVXFIC-4Y1 e esperar que a malha em manual supracitada atinja o regime estacionário. 4. A partir de 0%, aplicar degraus crescentes de 10% em MVXFIC-4Y1, até que o valor máximo de 100% seja atingido, segundo um perfil de escada ascendente 0, 10, 20, 30, … , 100%. Deve-se esperar um tempo aproximado de 30 segundos após a aplicação de cada degrau para que a vazão atinja o estado estacionário. Neste passo, deve ser observado o valor da vazão PVXFIC-4Y1 para os pontos extremos da MVXFIC-4Y1. Ou seja, verificar se a válvula zera a vazão para 0% e se, realmente, atinge a vazão máxima em 100%. 5. Considerando os mesmos cuidados do passo anterior, a partir de 100%, aplicar degraus decrescentes de 10% em MVXFIC-4Y1, até que o valor mínimo de 0% seja atingido. Em que: X = O (óleo), G(gás) ou A (ar) e Y = 1, 2, …,6. 47 Tabela 6 − Listagem da data de execução dos testes T-MA modificados nas malhas de vazão, dos arquivos que armazenam estes dados e dos scripts de MatLab relacionados com a sua modelagem e simulação Malha AFIC411 Data 21/08/2003 Arquivo de dados .txt malhas_FIC_21082003_Vm Scripts .m mdl_AFIC411_210803 testeMA_AFIC411_21082003 GFIC411 22/08/2003 malhas_FIC_22082003 mdl_GFIC411_220803 testeMA_GFIC411_22082003 OFIC411 22/08/2003 malhas_FIC_22082003 mdl_OFIC411_220803 testeMA_OFIC411_22082003 AFIC421 24/10/2003 malhasFIC_24102003 mdl_AFIC421_241003 testeMA_AFIC421_24102003 GFIC421 22/08/2003 malhas_FIC_22082003 mdl_GFIC421_220803 testeMA_GFIC421_22082003 OFIC421 AFIC431 GFIC431 AFIC441 11/07/2003 (2) OFIC421_dcs_110703_02 mdl_OFIC421_dcs_110703_02 22/08/2003 malhas_FIC_22082003 testeMA_OFIC421_22082003 11/07/2003 (1) AFIC431_dcs_110703_01 mdl_AFIC431_dcs_110703_01 21/08/2003 malhas_FIC_21082003_Vm testeMA_AFIC431_21082003 11/07/2003 GFIC431_dcs_110703_01 mdl_GFIC431_dcs_110703_01 21/08/2003 malhas_FIC_21082003_Vm testeMA_GFIC431_21082003 21/08/2003 malhas_FIC_21082003_Vm mdl_AFIC441_210803 testeMA_AFIC441_21082003 GFIC441 21/08/2003 malhas_FIC_21082003_Vm mdl_GFIC441_210803 testeMA_GFIC441_21082003 AFIC451 21/08/2003 malhas_FIC_21082003_Vm mdl_AFIC451_210803 testeMA_AFIC451_21082003 GFIC451 21/08/2003 malhas_FIC_21082003_Vm mdl_GFIC451_210803 testeMA_GFIC451_21082003 AFIC461 21/08/2003 malhas_FIC_21082003_Vm mdl_AFIC461_210803 testeMA_AFIC461_21082003 GFIC461 21/08/2003 malhas_FIC_21082003_Vm mdl_GFIC461_210803 testeMA_GFIC461_21082003 48 4.1.1 Zona de Pré-Aquecimento Superior Na presente seção, são apresentados e simulados os modelos obtidos para as malhas de vazão AFIC411, GFIC411 e OFIC411. A Figura 9 mostra os dados obtidos a partir do teste V-MA modificado para a malha AFIC411. Para cada degrau de descida, aplicado a partir de MVAFIC-411 igual 90% até 10%, e para cada degrau de subida no mesmo intervalo, foram calculados os ganhos da válvula, os quais são listados na Tabela 44 do Apêndice B. Nesta tabela, também são exibidos os ganhos médios de descida e de subida, estimados por regressão linear. Estimados os ganhos, foram selecionados dados de três degraus para estimação da constante de tempo τ e do tempo morto θ. A Tabela 7 contém as informações relativas à última sentença. Baseado nestes parâmetros, foram definidos modelos médios para representar o comportamento de descida GAFIC411-d(s) (4.1) e de subida GAFIC411-s(s) (4.2) da válvula. A partir destes modelos e dos ganhos desta válvula em cada ponto de operação, é apresentada, na Figura 10, uma simulação em malha aberta para AFIC411, a fim de validar os modelos citados. Deve-se explicitar que a constante de tempo e o tempo morto das equações (4.1) e (4.2) foram definidos a partir de pequenos ajustes por tentativa e erro nos resultados mostrados na Tabela 7, baseando-se nos resultados da simulação em malha aberta da Figura 10. Procedimentos semelhantes aos descritos nos três últimos parágrafos foram adotados para as malhas GFIC411 e OFIC411, cujos dados do teste V-MA modificado são mostrados, respectivamente, na Figura 11 e na Figura 13. No caso da malha de gás, a Tabela 8 apresenta os dados do processo de modelagem, as equações (4.3) e (4.4) são os modelos médios para descida GGFIC411-d(s) e subida GGFIC411-s(s). A simulação em malha aberta é mostrada na Figura 12. Pode-se observar, pela análise das equações (4.1), (4.2), (4.3) e (4.4), que as válvulas das malhas AFIC411 e GFIC411 têm resposta mais lenta durante a descida. Esta diferença é, respectivamente, cerca de 35 e 87%. Com relação à malha de óleo OFIC411, a Tabela 9 contém os dados dos modelos obtidos a partir de quatro degraus selecionados. Já os modelos médios para descida GOFIC411-d(s) e subida GOFIC411-s(s) estão rotulados pelas equações (4.5) e (4.6). A simulação em malha aberta é mostrada na Figura 14. 49 Tabela 7 − Parâmetros dos modelos de primeira ordem estimados para a malha AFIC411 Degrau d1 (MV = 60 a 50%) s1 (MV = 30 a 40%) s2 (MV = 70 a 80%) K ((KNm3/h)/%) 0,6237 0,3777 0,4898 τ (s.) 5,87 4,22 3,96 θ (s.) 2 2 2 AFIC411,MV 80 60 40 20 0 8600 8700 8800 8900 9000 9100 8600 8700 8800 t (s.) 8900 9000 9100 AFIC411,PV 30 20 10 0 Figura 9 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de ar AFIC411 AFIC-411: τ =4.25, θ =2 AFIC-411: τ =5.75, θ =2 35 35 30 30 25 25 20 20 15 15 10 10 5 5 PVreal PVreal PVsim. 0 8550 PVsim. 8600 8650 8700 t (s.) 8750 8800 8850 0 8900 8950 9000 t (s.) 9050 9100 9150 Figura 10 – Simulação em malha aberta da malha de vazão de ar AFIC411 0,4646 e-2s GAFIC411-d(s) = 5,75s + 1 (4.1) 0,4818 e-2s GAFIC411-s(s) = 4,25s + 1 (4.2) 50 Tabela 8 − Parâmetros dos modelos de primeira ordem estimados para a malha GFIC411 GFIC411,MV Degrau d1 (MV = 27 a 17%) s1 (MV = 37 a 47%) s2 (MV = 57 a 67%) K ((KNm3/h)/%) 0,1028 0,2148 0,4831 τ (s.) 3,88 2,07 2,01 θ (s.) 2 2 2 60 40 20 0 1100 1150 1200 1250 1300 1350 1400 1450 1500 1550 1100 1150 1200 1250 1300 1350 t (s.) 1400 1450 1500 1550 12 GFIC411,PV 10 8 6 4 2 0 Figura 11 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de gás GFIC411 GFIC-411: τ =3.75, θ =2 GFIC-411: τ =2, θ =2 10 10 8 8 6 6 4 4 2 2 PVreal PV real PVsim. PV sim. 0 0 1100 1150 1200 1250 t (s.) 1300 1350 1380 1400 1420 1440 1460 1480 1500 1520 1540 1560 1580 t (s.) Figura 12 – Simulação em malha aberta da malha de vazão de gás GFIC411 0,2188 e−2s GGFIC411-d(s) = 3,75 s + 1 (4.3) 0,2535 e−2s GGFIC411-s(s) = 2,0 s + 1 (4.4) 51 Tabela 9 − Parâmetros dos modelos de primeira ordem estimados para a malha OFIC411 Degrau d1 (MV = 55 a 45%) d2 (MV = 35 a 25%) s1 (MV = 35 a 45%) s2 (MV = 55 a 65%) τ (s.) 19,06 4,70 3,39 3,68 K ((L/h)/%) 73,96 45,28 53,72 43,79 θ (s.) 2 2 2 2 MV-OFIC411 60 40 20 0 0 200 400 600 800 1000 0 200 400 600 t (s ) 800 1000 PV-OFIC411 3000 2000 1000 0 Figura 13 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de óleo OFIC411 OFIC-411: τ =4, θ =2 OFIC-411: τ =4.5, θ =2 3000 3000 2500 2500 2000 2000 1500 1500 1000 1000 500 500 PVreal PVreal PVsim. PVsim. 0 1.015 1.02 1.025 1.03 1.035 t (s.) 1.04 1.045 1.05 0 1.06 1.055 1.065 4 x 10 1.07 1.075 1.08 1.085 t (s.) 1.09 1.095 1.1 1.105 1.11 4 x 10 Figura 14 – Simulação em malha aberta da malha de vazão de óleo OFIC411 47,43 e−2s GOFIC411-d(s) = 4,0 s + 1 (4.5) 48,79 e−2s GOFIC411-s(s) = 4,5 s + 1 (4.6) 52 4.1.2 Zona de Pré-Aquecimento Inferior Cabe a esta seção apresentar os modelos obtidos para as malhas de vazão AFIC421, GFIC421 e OFIC421, bem como a simulação dos mesmos em malha aberta. Na Figura 15, pode-se visualizar os dados obtidos a partir do teste V-MA modificado para a malha AFIC421. Nota-se que a válvula só responde para MVAFIC-421 pertencente ao intervalo de 10% a 70%, sem ocorrência de histerese. Na Tabela 45 do Apêndice B, são detalhados os ganhos das válvulas das três malhas de vazão da zona de pré-aquecimento inferior. Na Figura 80 e na Figura 81, são mostradas suas curvas correspondentes e os ganhos médios de descida e subida estimados por regressão linear. A Tabela 10 revela os valores de ganho K, constante de tempo τ e de tempo morto θ estimados para três degraus do teste da Figura 15. De posse destes modelos, foram feitas simulações em malha aberta para sua validação como mostra a Figura 16. Assim, por tentativa e erro, pequenos ajustes foram definidos, resultando nos modelos médios para descida GAFIC421-d(s) (4.1) e subida GAFIC421-s(s) (4.2). Os ganhos estacionários destas funções de transferência correspondem aos valores médios calculados pela curva da válvula. Estes procedimentos também foram aplicados para as malhas GFIC421 e OFIC421. A Figura 17 exibe os dados do teste V-MA modificado para a malha de gás, a partir de três degraus dos quais foram obtidos os modelos listados na Tabela 11. Com pequenos ajustes, defiram-se os modelos médios de descida (4.3) e subida (4.4), cujas simulações de validação são mostradas na Figura 18. É pertinente observar que, assim como para as malhas de vazão de ar e de gás da zona 411, as mesmas malhas para a zona 421 apresentam dinâmica mais lenta durante a descida. Todavia, tal diferença é menos significativa para a presente zona, sendo igual a 16% para AFIC421 e 25% GFIC421. A Figura 80 do Apêndice B mostra que a válvula da malha de ar da zona de pré-aquecimento inferior apresenta histerese de 10%. 53 Tabela 10 − Parâmetros dos modelos de primeira ordem estimados para a malha AFIC421 Degrau s1 (MV = 20 a 30%) s2 (MV = 40 a 50%) d1 (MV = 70 a 60%) τ (s.) 5,53 2,67 3,58 K ((KNm3/h)/%) 0,6892 0,7376 0,5736 θ (s.) 1 2 2 100 AFIC421,MV 80 60 40 20 0 700 750 800 850 900 950 1000 1050 1100 1150 700 750 800 850 900 950 t (s .) 1000 1050 1100 1150 AFIC421,PV 40 30 20 10 0 Figura 15 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de ar AFIC421 AFIC-421: τ =3.5, θ =2 AFIC-421: τ =3, θ =2 40 40 35 35 30 30 25 25 20 20 15 15 10 5 0 1000 10 PVreal 1020 1040 PVreal 5 PVsim. 1060 1080 1100 t (s.) 1120 1140 1160 1180 0 PVsim. 660 680 700 720 740 760 780 t (s.) 800 820 840 860 Figura 16 – Simulação em malha aberta da malha de vazão de ar AFIC421 0,7118 e-2s GAFIC421-d(s) = 3,5 s + 1 (4.1) 0,7380 e-2s GAFIC421-s(s) = 3,0 s + 1 (4.2) 54 Tabela 11 − Parâmetros dos modelos de primeira ordem estimados para a malha GFIC421 Degrau d1 (MV = 50 a 40%) s1 (MV = 20 a 30%) s2 (MV = 50 a 60%) K ((KNm3/h)/%) 0,3218 0,3135 0,3246 τ (s.) 1,97 2,09 2,81 θ (s.) 3 0 2 GFIC421,MV 60 40 20 0 1.165 1.17 1.175 1.18 1.185 1.19 1.195 1.2 1.205 1.21 GFIC421,PV x 10 4 10 5 0 1.165 1.17 1.175 1.18 1.185 t (s .) 1.19 1.195 1.2 1.205 1.21 x 10 4 Figura 17 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de gás GFIC421 GFIC-421: τ =2.5, θ =2 14 12 12 10 10 8 8 6 6 4 4 2 GFIC-421: τ =2, θ =2 14 2 PVreal PV real PVsim. PV sim. 0 0 1.166 1.168 1.17 1.172 1.174 1.176 1.178 t (s.) 1.18 1.182 1.184 1.186 4 x 10 1.188 1.19 1.192 1.194 1.196 1.198 1.2 1.202 1.204 1.206 1.208 1.21 4 t (s.) x 10 Figura 18 – Simulação em malha aberta da malha de vazão de gás GFIC421 0,3145 e-2s GGFIC421-d(s) = 2,5 s + 1 (4.3) 0,3243 e-2s GGFIC421-s(s) = 2,0 s + 1 (4.4) 55 A malha de óleo OFIC421 tem o processo de modelagem, ligeiramente, diferente das demais malhas da zona 421. Aqui, os parâmetros listados na Tabela 12 foram estimados a partir de um teste V-MA simples. Os resultados deste teste, assim como as simulações em malha aberta para os cinco modelos da tabela acima referida, são visualizados na Figura 19. Analisando a Tabela 12 e as equações (4.5) e (4.6), nota-se que a válvula da malha OFIC421 exibe dinâmica mais lenta durante a subida. Comportamento, qualitativamente, semelhante foi observado para OFIC411, como sugerem as equações (4.5) e (4.6). O contrário foi observado para as malhas de vazão de ar e de gás da câmara de pré-aquecimento. Os dados do teste V-MA modificado realizado posteriormente, os quais são exibidos na Figura 20, foram utilizados para obter a curva da válvula (Figura 81) e validar os modelos inicialmente estimados. Assim, definiram-se os modelos médios das equações (4.5) e (4.6), cujas constantes de tempo e atrasos puros de tempo são validados por simulações exibidas na Figura 21. Tabela 12 − Parâmetros dos modelos de primeira ordem estimados para a malha OFIC421 Degrau s1 (MV = 30 a 45%) d1 (MV = 75 a 55%) s2 (MV = 45 a 55%) d2 (MV = 85 a 63%) s3 (MV = 35 a 45%) K ((L/h)/%) 56,27 45,26 56,36 52,53 54,44 τ (s.) 7,35 4,10 7,25 4,08 5,86 θ (s.) 2 2 2 2 2 MV-OFIC421 50 40 30 0 100 200 300 400 500 0 100 200 300 400 500 600 700 800 900 1000 1100 600 700 800 900 1000 1100 PV-OFIC421 2000 1500 1000 500 t (s .) Figura 19 − Dados de MV e PV do teste V-MA e simulação em malha aberta para a malha OFIC421 OFIC421,MV 56 60 40 20 0 5200 5300 5400 5500 5600 5700 5800 5900 5200 5300 5400 5500 5600 t (s.) 5700 5800 5900 OFIC421,PV 3000 2000 1000 0 Figura 20 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de óleo OFIC421 OFIC-421: τ = 4.25, θ =1 OFIC-421: τ =5.5, θ =1 3000 3000 2500 2500 2000 2000 1500 1500 1000 1000 500 500 P V real PV real PV s im. P V s im. 0 5180 5200 5220 5240 5260 5280 5300 5320 t (s.) 5340 5360 5380 0 5550 5600 5650 5700 5750 t (s .) 5800 5850 5900 5950 Figura 21 – Simulação em malha aberta da malha de vazão de óleo OFIC421 65,22 e-1s GOFIC421-d(s) = 4,25 s + 1 (4.5) 58,05 e-1s GOFIC421-s(s) = 5,5 s + 1 (4.6) 57 4.1.3 Zona de Aquecimento Superior A modelagem das malhas de vazão da zona de aquecimento superior, assim como para a malha OFIC421, ocorreu a partir dos testes V-MA simples, cujos dados são exibidos na Figura 22 e na Figura 25. Desta maneira, para três respostas ao degrau do referido teste, foram estimados os parâmetros das funções de transferência contínuas. Estes parâmetros são mostrados na Tabela 13, para a malha de ar, e Tabela 14, para a malha de gás. A Figura 23 mostra os dados do teste V-MA modificado para AFIC431. Com estes dados, foi obtida a curva da válvula, exibida na Figura 83, e foram realizadas simulações em malha aberta, Figura 24, no intuito de validar e ajustar os modelos da Tabela 13. Assim, os modelos médios de descida (4.1) e subida (4.2) foram definidos. Tabela 13 − Parâmetros dos modelos de primeira ordem estimados para a malha AFIC431 Degrau s1 (MV = 5 a 15%) d1 (MV = 25 a 5%) s2 (MV = 15 a 25%) K ((KNm3/h)/%) 0,1981 0,1730 0,1485 τ (s.) 3,42 3,59 3,53 θ (s.) 3 2 3 MV-AFIC431 25 20 15 10 5 0 20 40 60 80 100 120 0 20 40 60 t (s.) 80 100 120 PV-AFIC431 8 7 6 5 Figura 22 − Dados de MV e PV do teste V-MA e simulação em malha aberta para a malha AFIC431 58 AFIC431,MV 80 60 40 20 0 5700 5800 5900 5700 5800 5900 6000 6100 6200 6000 6100 6200 25 AFIC431,PV 20 15 10 5 0 t (s.) Figura 23 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de ar AFIC431 AFIC-431: τ =4.5, θ =2 AFIC-431: τ =4.5, θ =2 24 24 22 22 20 20 18 18 16 16 14 14 12 12 10 10 8 6 4 5700 8 PVreal 6 PVsim. 5750 PVreal PVsim. 4 5800 5850 5900 5950 t (s.) 6000 6050 6100 t (s.) 6150 6200 6250 Figura 24 – Simulação em malha aberta da malha de vazão de ar AFIC431 0,2426 e-2s GAFIC431-d(s) = 4,5 s + 1 (4.1) 0,2417 e-2s GAFIC431-s(s) = 4,5 s + 1 (4.2) 59 É válido observar que há uma diferença entre os parâmetros dos modelos da Tabela 13 e os das equações (4.1) e (4.2). Uma possível justificativa para os menores valores de ganho estacionário e constante de tempo da Tabela 13 é o fato do sinal de MVAFIC431 dos testes da Figura 22 só ter excursionado entre 5 e 25%, quando esta válvula responde sem saturar até 90%. Ademais, dado que tais modelos foram obtidos a partir de testes cujas datas de realização distamse de cerca de um mês e meio, é razoável questionar se uma possível manutenção nas válvulas, durante este intervalo de tempo, não tenha causado mudanças na resposta dinâmica das mesmas. Uma ponderação semelhante pode ser feita para a malha de gás GFIC431. De forma análoga, a Figura 26 mostra os dados do teste V-MA modificado para GFIC431. Com estes dados, também foi obtida a curva da válvula, exibida na Figura 83, e foram realizadas simulações em malha aberta, Figura 27, para validar e fazer pequenos ajustes nos modelos da Tabela 14. Desta forma, definiram-se os modelos médios de descida (4.3) e subida (4.4). Nota-se um valor mais elevado Tabela 14 − Parâmetros dos modelos de primeira ordem estimados para a malha GFIC431 Degrau s1 (MV = 13 a 23%) d1 (MV = 33 a 13%) s2 (MV = 23 a 33%) τ (s.) 3,05 2,45 2,49 K ((KNm3/h)/%) 0,1544 0,1549 0,1499 θ (s.) 0 1 2 35 MV-GFIC431 30 25 20 15 10 0 20 40 60 80 100 120 0 20 40 60 t (s.) 80 100 120 PV-GFIC431 3 2 1 0 Figura 25 − Dados de MV e PV do teste V-MA e simulação em malha aberta para a malha GFIC431 60 60 GFIC431,MV 50 40 30 20 10 5000 5050 5100 5150 5200 5250 5300 5050 5100 5150 t (s.) 5200 5250 5300 GFIC431,PV 8 6 4 2 0 5000 Figura 26 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de gás GFIC431 GFIC-431: τ =2.75, θ =2 8 GFIC-431: τ =2.75, θ =1 8 7 7 6 6 5 5 4 4 3 3 2 2 1 PVreal PV real 1 PV sim. PVsim. 0 0 5020 5040 5060 5080 5100 t (s.) 5120 5140 5160 5180 5200 5220 5240 t (s.) 5260 5280 5300 Figura 27 – Simulação em malha aberta da malha de vazão de gás GFIC431 0,1835 e-2s GGFIC431-d(s) = 4,75 s + 1 (4.3) 0,1736 e-1s GGFIC431-s(s) = 2,75 s + 1 (4.4) 61 4.1.4 Zona de Aquecimento Inferior Conforme pode ser visualizado na Figura 84 do Apêndice B, as malhas de vazão da zona de aquecimento inferior são as que possuem as curvas mais lineares. Além de ganho médio quase idêntico para descida e subida, não ocorre histerese maior que 1%. Assim, os mesmos procedimentos da seção 4.1.1 foram adotados para as malhas AFIC441 e GFIC441. A única diferença decorre do fato de só terem sido escolhidas as respostas de dois degraus dos exibidos, respectivamente, nas Figura 28 e Figura 30. Em seguida, por tentativa e erro, ajustes menores foram feitos nos modelos contidos nas Tabela 15 e Tabela 16. Para tal, foram realizadas as simulações exibidas na Figura 29 e na Figura 31. Por fim, foram obtidos os modelos médios para descida (4.1) e (4.3) e subida (4.2) e (4.4), os quais, conforme comentado no princípio desta seção, são muito semelhantes. 62 Tabela 15 − Parâmetros dos modelos de primeira ordem estimados para a malha AFIC441 Degrau d1 (MV = 33 a 13%) s1 (MV = 23 a 33%) τ (s.) 4,20 4,87 K ((KNm3/h)/%) 0,6051 0,3362 θ (s.) 1 3 AFIC441,MV 60 40 20 0 7900 7950 8000 8050 8100 8150 8200 8250 7950 8000 8050 8100 t (s.) 8150 8200 8250 AFIC441,PV 30 20 10 0 7900 Figura 28 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de ar AFIC441 AFIC-441: τ =4.5, θ =2 30 25 25 20 20 15 15 10 10 5 AFIC-441: τ =5, θ =2 30 5 PVreal PVreal PVsim. 0 7900 7920 7940 PVsim. 7960 7980 8000 t (s.) 8020 8040 8060 8080 0 8100 8120 8140 8160 8180 t (s.) 8200 8220 8240 8260 Figura 29 – Simulação em malha aberta da malha de vazão de ar AFIC441 0,5535 e-2s GAFIC441-d(s) = 4,5 s + 1 (4.1) 0,5595 e-2s GAFIC441-s(s) = 5,0 s + 1 (4.2) 63 Tabela 16 − Parâmetros dos modelos de primeira ordem estimados para a malha AFIC441 Degrau d1 (MV = 25 a 15%) s1 (MV = 5 a 15%) K ((KNm3/h)/%) 0,2221 0,2477 τ (s.) 2,18 2,13 θ (s.) 1 1 50 GFIC441,MV 40 30 20 10 0 6950 7000 7050 7100 7150 6950 7000 7050 t (s.) 7100 7150 GFIC441,PV 10 8 6 4 2 0 Figura 30 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de gás GFIC441 GFIC-441: τ =2.5, θ =1 10 10 9 9 8 8 7 7 6 6 5 5 4 4 3 3 2 1 GFIC-441: τ =2.5, θ =1 2 PVreal 0 6960 PVreal 1 PVsim. 6980 7000 t (s.) 7020 7040 7060 0 7080 7090 7100 PVsim. 7110 7120 7130 7140 7150 7160 t (s.) 7170 7180 Figura 31 – Simulação em malha aberta da malha de vazão de gás GFIC441 0,2402 e-1s GGFIC441-d(s) = 2,5 s + 1 (4.3) 0,2401 e-1s GGFIC441-s(s) = 2,5 s + 1 (4.4) 64 4.1.5 Zona de Encharque Superior As Figura 32 e Figura 34 revelam os resultados do teste V-MA modificado para a malha AFIC451. Em comparação visual com os sinais de PV das demais malhas de vazão, parece que os sinais dos transmissores de pressão diferencial da zona de encharque superior estão mais contaminados por ruído. No tocante ao processo de modelagem, a mesma metodologia descrita na seção anterior foi utilizada aqui. As Tabela 17 e Tabela 18 apresentam os parâmetros dos modelos, os quais foram estimados a partir dos dados das Figura 32 e Figura 34. Baseando em simulações, as quais são exibidas nas Figura 33 e Figura 35, e pequenos ajustes por tentativa erro, defiram-se as equações (4.1), (4.2), (4.3)e (4.4), que representam, intercaladamente, a dinâmica na subida e na descida para as válvulas da zona de encharque superior. A Figura 85 e a Tabela 48 do Apêndice B mostram informações detalhadas das curvas das válvulas em análise. Pode-se avaliar uma histerese de 10% na válvula AFIC451, semelhante ao observado para a malha GFIC421. 65 Tabela 17 − Parâmetros dos modelos de primeira ordem estimados para a malha AFIC451 Degrau d1 (MV = 10 a 0%) d2 (MV = 30 a 20%) s1 (MV = 40 a 50%) K ((KNm3/h)/%) 0,1740 0,1301 0,1659 τ (s.) 4,99 5,63 4,22 θ (s.) 3 1 3 AFIC451,MV 60 40 20 0 2100 2150 2200 2250 2300 2350 2400 2450 2500 2550 2600 2100 2150 2200 2250 2300 2350 t (s.) 2400 2450 2500 2550 2600 10 AFIC451,PV 8 6 4 2 0 Figura 32 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de ar AFIC451 AFIC-451: τ =5, θ =2 10 9 9 8 8 7 7 6 6 5 5 4 4 3 3 2 1 0 2100 AFIC-451: τ =5, θ =2 10 2 PVreal 2150 PVreal 1 PVsim. 2200 2250 t (s.) 2300 2350 0 PVsim. 2400 2450 2500 t (s.) 2550 2600 Figura 33 – Simulação em malha aberta da malha de vazão de ar AFIC451 0,1270 e-2s GAFIC451-d(s) = 5,0 s + 1 (4.1) 0,1241 e-2s GAFIC451-s(s) = 5,0 s + 1 (4.2) 66 Tabela 18 − Parâmetros dos modelos de primeira ordem estimados para a malha GFIC451 Degrau d1 (MV = 55 a 50%) d2 (MV = 40 a 30%) s1 (MV = 40 a 50%) τ (s.) 3,78 4,83 4,11 K ((KNm3/h)/%) 0,0465 0,0701 0,0888 θ (s.) 6 3 3 GFIC451,MV 50 40 30 20 10 0 700 800 900 1000 1100 1200 1300 1400 1500 1600 700 800 900 1000 1100 t (s .) 1200 1300 1400 1500 1600 GFIC451,PV 3 2 1 0 Figura 34 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de gás GFIC451 GFIC-451: τ =4.75, θ =3 GFIC-451: τ =4.25, θ =3 3 3 2.5 2.5 2 2 1.5 1.5 1 1 0.5 0.5 PVreal PVreal PVsim. 0 650 PVsim. 700 750 800 850 900 950 0 1350 t (s.) 1400 1450 1500 1550 t (s.) Figura 35 – Simulação em malha aberta da malha de vazão de gás GFIC451 0,0709 e-3s GGFIC451-d(s) = 4,75 s + 1 (4.3) 0,0678 e-3s GGFIC451-s(s) = 4,25 s + 1 (4.4) 67 4.1.6 Zona de Encharque Inferior Por último, cabe apresentar o processo de modelagem das válvulas das malhas AFIC461 e GFIC461. As Tabela 19 e Tabela 20 contêm os modelos, inicialmente, obtidos, a partir de três respostas ao degrau extraídas dos testes V-MA modificados, mostrados nas Figura 36 e Figura 38. Já as Figura 37 e Figura 39 apresentam as simulações em malha aberta para validação dos modelos médios finais das equações (4.1), (4.2), (4.3) e (4.4). A Tabela 49 e a Figura 86 do Apêndice B exibem informações detalhadas das curvas das válvulas da zona de encharque inferior. Pode-se avaliar uma histerese de 10% na válvula AFIC461 para pequenas vazões. Esta mesma malha também apresenta a não-linearidade de ser bem mais lenta durante a descida da MV, como sugerem as equações (4.1) e (4.2). 68 Tabela 19 − Parâmetros dos modelos de primeira ordem estimados para a malha AFIC461 Degrau d1 (MV = 30 a 20%) d2 (MV = 50 a 40%) s1 (MV = 50 a 60%) K ((KNm3/h)/%) 0,1990 0,2689 0,2521 τ (s.) 2,29 4,79 3,43 θ (s.) 1 2 0 AFIC461,MV 60 40 20 0 4050 4100 4150 4200 4250 4300 4350 4050 4100 4150 4200 t (s .) 4250 4300 4350 AFIC461,PV 15 10 5 0 Figura 36 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de ar AFIC461 AFIC-461: τ =4.75, θ =1 16 14 14 12 12 10 10 8 8 6 6 4 4 PVreal 2 0 AFIC-461: τ =2.5, θ =1 16 4040 4060 PVreal 2 PVsim. 4080 4100 4120 4140 t (s.) 4160 4180 4200 4220 0 4240 PVsim. 4260 4280 4300 4320 t (s.) 4340 4360 4380 Figura 37 – Simulação em malha aberta da malha de vazão de ar AFIC461 0,2343 e-1s GAFIC461-d(s) = 4,75 s + 1 (4.1) 0,2675 e-1s GAFIC461-s(s) = 2,5 s + 1 (4.2) 69 Tabela 20 − Parâmetros dos modelos de primeira ordem estimados para a malha GFIC461 Degrau d1 (MV = 40 a 30%) s1 (MV = 20 a 30%) τ (s.) 4,02 4,48 K ((KNm3/h)/%) 0,1106 0,1329 θ (s.) 1 1 GFIC461,MV 40 30 20 10 0 3250 3300 3350 3400 3450 3500 3250 3300 3350 t (s.) 3400 3450 3500 5 GFIC461,PV 4 3 2 1 0 Figura 38 − Dados de MV e PV do teste V-MA modificado para a malha de vazão de gás GFIC461 GFIC-461: τ =4, θ =2 5 4.5 4.5 4 4 3.5 3.5 3 3 2.5 2.5 2 2 1.5 1.5 1 1 0.5 0 3240 GFIC-461: τ =4, θ =2 5 PVreal 3260 PV real 0.5 PVsim. PV sim. 0 3280 3300 3320 t (s.) 3340 3360 3380 3380 3400 3420 3440 3460 t (s.) 3480 3500 3520 Figura 39 – Simulação em malha aberta da malha de vazão de gás GFIC461 0,2343 e-2s GGFIC461-d(s) = 4,0 s + 1 (4.3) 0,2675 e-2s GGFIC461-s(s) = 4,0s + 1 (4.4) 70 4.2 Malhas de Temperatura Uma questão importante relativa à modelagem de fornos de reaquecimento é considerada em [Kusters e Van Ditzhuijzen et al, 1994; Wang et al, 1999b; Ko et al, 2000]. Tratase do acoplamento entre as zonas do forno. Segundo aqueles autores, a queima de combustível na zona de encharque superior acarreta na mudança de temperatura de outras zonas também, como a de encharque inferior e a de aquecimento superior. Esta última, por sua vez, interfere no comportamento dinâmico das zonas de aquecimento inferior e pré-aquecimento superior. Desta maneira, considera-se que há um gradiente de temperatura, na direção horizontal, da zona de desenfornamento para a de enfornamento e também deve-se considerar trocas de calor entre as partes superior e inferior de uma mesma zona. Sendo assim, de acordo com a equação (4.1), é sugerida a identificação dos parâmetros de 16 funções de transferência, as quais relacionam as 6 vazões de combustíveis com as temperaturas das 6 zonas do forno. T411 T T T T T 421 431 441 451 461 em que G411-411 G411-421 G411-431 0 0 0 G421-421 G421-441 0 0 G 0 = 0 0 0 421-411 0 0 G431-431 G431-441 G421-451 0 G441-431 G441-441 0 0 G441-461 0 0 0 G451-451 G451-461 0 0 0 G461-451 G461-461 F F F F F F411 421 431 441 451 461 (4.1) T4Y1 é a temperatura da zona Y , Y = 1, 2, …,6, do forno 4, G4Y1-4Z1 é a função de transferência que estabelece a relação dinâmica entre a saída 4Y1 e a entrada 4Z1, Z = 1, 2, …,6, e F4Y1 é a vazão de combustível da zona Y do forno 4 De acordo com a matriz de transferência mostrada na equação (4.1), definiram-se testes para identificação das 16 funções de transferência que relacionam as MVs de cada uma das malhas de temperatura, ou seja, F411, F421, F431, F441, F451 e F461, com as suas respectivas PVs, isto é, T411, T421, T431, T441, T451 e T461. Na verdade, considerando que as malhas TIC-411 e TIC-421 podem utilizar óleo ou gás como combustível, em vez de 16 funções de transferência, a princípio, deveriam ser estimadas 20 funções, uma vez que G411-411, G411-421, G421-411 e G421-421 podem ser representadas por duas funções de transferência cada. 71 Tabela 21 – Detalhamento do Teste T-MA para as malhas de temperatura Teste TX-MA − objetiva obter dados para identificação da função de transferência da malha de temperatura TIC-4Y1, para Y = 1, 2, …,6, através da aplicação de degrau em MVTIC-4Y1. Também é almejado o levantamento das funções de transferência das malhas de temperatura acopladas a TIC-4Y1: 1. Salvar, durante o teste T-MA, os dados de MV e PV de todas as malhas de temperatura. Para a zona de pré-aquecimento, armazenar também os valores das temperaturas médias estimadas para as placas pelo modelo do nível 2. 2. Estabilizar as temperaturas de todas as zonas do forno em torno de seus valores nominais, tal que não ocorram diferenças de temperaturas anormais entre as zonas. 3. De acordo com Y, colocar em modo manual as seguintes malhas de temperatura, deixando as malhas de vazão em modo cascata e de e pressão em automático: a) Y = 1 e Y = 2: TIC411, TIC421, TIC431 e TIC441. b) Y = 3 e Y = 4: todas as malhas de temperatura. c) Y = 5 e Y = 6: TIC431, TIC441, TIC451 e TIC461. 4. Esperar que as malhas em manual supracitadas atinjam o estado estacionário. Este passo deve durar em torno de 4 minutos. Todavia, caso o valor inicial de MVTIC-4Y1 manual seja razoavelmente diferente do último valor de MVTIC-4Y1 automático, este tempo pode ser mais longo. 5. Aplicar um degrau de subida de 10% em MVTIC-4Y1 e aguardar por cerca de 6 minutos ou até que PV TIC-4Y1 atinja o regime estacionário. MVTIC-4Y1 inicial deve ser escolhida de forma a evitar saturação das malhas de vazão. O ideal é escolher MVTIC-4Y1 manual inicial como sendo seu valor de operação mais comum, quando a malha TIC-4Y1 está em automático. 6. Aplicar um degrau de descida de 20% em MVTIC-4Y1 e aguardar por cerca de 6 minutos ou até que PV TIC-4Y1 atinja o regime estacionário. 7. Aplicar um outro degrau de subida de 10% em MVTIC-4Y1, retornando ao seu valor original e, se possível, aguardar por cerca de 6 minutos ou até que PV TIC-4Y1 atinja o regime estacionário. Este passo objetiva verificar se a PV em questão retorna ao valor inicial do teste. 8. Deve-se evitar, ao máximo, o enfornamento e o desenfornamento de placas durante o período compreendido entre a aplicação de um degrau na MV até a PV começar a reagir. Ou seja, até o desaparecimento do efeito do tempo morto. Em que X = 1, 2, …, 6. 72 A Tabela 21 detalha o teste citado no início do parágrafo anterior. Trata-se do Teste TX-MA, em que X = 1, 2, …,6. Desta maneira, seis testes (T1-MA a T6-MA) devem ser executados. Através deles, espera-se poder estimar os parâmetros das funções de transferência da matriz (4.1). O teste T1-MA, por exemplo, visa à obtenção de dados para identificação das funções de transferência entre as PVs de temperatura do forno 4 que são afetadas pela ação da MVTIC411, ou seja, PVTIC-411 e PVTIC-421. Para que, durante o teste, as variações observadas nos sinais de PVTIC-411 e PVTIC-421 sejam devidas, na medida do possível, somente a mudanças em MVTIC-411, também colocam-se, em modo manual, todas as malhas de temperatura que são acopladas às malhas TIC-411 e TIC-421, isto é, as malhas da zona de aquecimento TIC-431 e TIC-441. Por exemplo, caso a malha TIC-441 não fosse aberta, ter-se-ia dificuldades em avaliar o quanto MVTIC-411 foi responsável pelas mudanças observadas em PVTIC-421. Sendo assim, de uma forma geral, pode-se resumir o parágrafo anterior em dois tópicos: (i) salvam-se os dados das PVs das malhas de temperatura que são afetadas, de acordo com a equação (4.1), por mudanças na MV, na qual serão aplicados degraus; (ii) colocam-se em modo manual tanto as malhas de temperatura cuja PV está em análise (no caso do Teste T1-MA, PVTIC411 e PVTIC-421), quanto as malhas acopladas às de interesse (ou seja, a malha TIC-431 afeta a malha TIC-411 e TIC-441 afeta TIC-421, logo, TIC-431 e TIC-441 também devem ser colocadas em manual). Os testes T1-MA a T6-MA devem ser feitos de forma independente, isto é, nunca concomitantemente. Para fins de identificação de sistemas, definidos os testes, é requerida a decisão da estrutura da função de transferência que representa as malhas de temperatura. De acordo com os resultados obtidos pelo método da resposta complementar e os pré-requisitos para sintonia de um controlador PID pelo método da síntese direta, escolheram-se modelos de segunda ordem sobreamortecidos com atraso puro de tempo (3.1). É importante salientar que, neste trabalho, apenas as funções de transferência da diagonal da matriz (4.1) foram estimadas. No entanto, a proposta inicial deste projeto almejava a obtenção de toda matriz de transferência para que fossem investigadas técnicas de controle multivariável, baseadas na análise da matriz de ganhos relativos11 [Shinskey, 1988], como o projeto de desacopladores [Seborg, 1989], conforme é sugerido em [Wang et al, 1999b]. 11 Matriz de ganhos relativos é a tradução para o termo em inglês Relative Gain Array, cujo acrônimo é RGA. A partir do cálculo desta matriz, pode-se fazer uma avaliação qualitativa das interações entre as variáveis de um processo multivariável, permitindo a definição do melhor emparelhamento para o mesmo. 73 Na verdade, neste projeto, a zona de pré-aquecimento inferior não foi modelada em momento algum devido à limitação de tempo. Já a de pré-aquecimento superior foi a primeira a ser representada por funções de transferência. Todavia, os modelos ajustados não puderam ser usados para o projeto de controladores porque os controladores sintonizados para as malhas de vazão de óleo, ar e gás modificaram a resposta dinâmica da malha de temperatura, gerando a necessidade de estimar novos modelos, tarefa esta não realizada. Em suma, apenas as zonas de aquecimento e de encharque foram abordadas. Nas seções 4.2.1, 4.2.2, 4.2.3 e 4.2.4, são apresentados os modelos obtidos para as malhas de temperatura destas zonas. 4.2.1 Zona de Pré-Aquecimento No relatório parcial [Teixeira, 2003b], o teste T1-MA12 do dia 11 de julho de 2003 é descrito em detalhes, bem como os modelos a partir dele obtidos. Neste dia, foi avaliado o comportamento do forno usando gás e, em seguida, óleo como combustível. A Tabela 22 exibe os valores de ganho, constantes de tempo e tempo morto obtidos. A Figura 40 apresenta os dados de PV e MV da malha TIC411 e de PV da malha TIC421 do teste T1-MA do dia 20 de agosto de 2003, quando foi queimado óleo como combustível na zona de pré-aquecimento. Nesta figura, também são mostrados os valores de ganho para a zona de pré-aquecimento superior calculados a partir de testes ao degrau13. Comparando o perfil das curvas de PV das malhas TIC411 e TIC421, parece ser significativa a interação entre as duas zonas. Apesar de não terem sido aplicados métodos de análise quantitativa, fica sugerido que PV-TIC421 responde à MV-TIC411 com um ganho de ordem de grandeza próxima e com uma constante de tempo e tempo morto maiores. A análise da Tabela 22 e da Figura 40 aponta para diversidade de valores de ganho, constantes de tempo e tempo morto obtidos para a zona de pré-aquecimento superior. Contudo, algumas considerações são propostas em [Teixeira, 2003b]: (i) a soma das constantes de tempo para subida e descida, quer no uso de gás, quer no uso de óleo, parece estar em torno de 126 segundos e (ii) o tempo morto parece estar entre 30 e 55 segundos. 12 Os testes T1-MA do dia 11 de julho de 2003 não seguiram o passo 8 da Tabela 21. Até então, pretendia-se analisar de maneira isolada os efeitos termodinâmicos provocados pela queima de combustível e pelo enfornamento de placas. Contudo, a não ocorrência de enfornamento e desenfornamento de placas durante a realização dos testes resultou no aparecimento de efeito integrador de energia no forno. Nos testes seguintes, permitiu-se o enfornamento e o desenfornamento de placas para que os modelos fossem obtidos para as condições operacionais normais do processo. 13 Não foram calculados os valores de ganho para todos os doze degraus aplicados porque, para a maiora deles, não foi esperado tempo suficiente para a variável controlada atingir o estado estacionário. 74 Tabela 22 − Parâmetros dos modelos de segunda ordem estimados para a malha TIC411 usando gás e óleo como combustível a partir dos testes T1-MA do dia 11 de julho de 2003. Degrau d1 (MV = 30 a 10%) s1 (MV = 10 a 20%) s2 (MV = 20 a 30%) d2 (MV = 30 a 10%) s3 (MV = 10 a 20%) d1 (MV = 100 a 80%) s1 (MV = 80 a 90%) d2 (MV = 90 a 70%) s2 (MV = 70 a 80%) K (ºC/%) τ1 (s.) Teste T1-MA com gás 1,1000 86,3 1,6844 57,1 4,3000 70,2 1,6515 157,2 4,9028 241,9 Teste T1-MA com óleo 1,2308 31,5 2,8488 60,0 0,9414 46,5 3,5820 66,5 τ2 (s.) θ (s.) 86,3 57,1 70,2 157,2 21,1 100† 95† 32 55 27 31,5 60,0 23,9 66,5 46 53 47 20 † Estes atrasos puros de tempo estão sobrestimados porque, quando foi aplicado um degrau na MV, a PV ainda estava respondendo ao degrau aplicado anteriormente. Assim, este tempo maior incorpora esta inércia. 100 1300 1250 MV TIC411 50 1250 1200 PV TIC411 K = 2,93 K = 2,15 K = 1,60 0 0 1000 2000 3000 t (s.) 4000 5000 1150 1100 1150 6000 Figura 40 − Dados de MV da malha TIC411 e PV das malhas TIC411 e TIC421 e ganhos K calculados para a malha TIC411 a partir do teste T1-MA do dia 20 de agosto de 2003 PV MV PV TIC421 75 4.2.2 Zona de Aquecimento Superior No dia 09 de dezembro de 2003, de 15:45 às 16:59, realizou-se o teste T3-MA, cujos dados estão armazenados no arquivo malhas_TIC431_09122003.txt. A Figura 41 mostra os referidos dados, a partir dos quais foram selecionados os referentes ao degrau de descida d1 aplicado em MVTIC-431 no instante de 2102 segundos e o degrau de subida s1 do instante igual a 2760 segundos. Segundo a metodologia descrita no capítulo 3, aplicando-se o método da resposta complementar, foram estimados os modelos de segunda ordem sobreamortecidos com atraso puro de tempo, cujos parâmetros são exibidos na Tabela 23. Analisando-a, pode-se observar que a soma das constantes de tempo τ1 e τ2 para d1 (142,2) é próxima da soma para s1 (150,2). Os tempos mortos encontrados θ também são semelhantes. Contudo, o ganho de subida é 41% maior do que o da descida. Na Figura 42, são mostradas simulações dos modelos da Tabela 23, para MV e PV normalizados e ganho K unitário. Como os ganhos da Tabela 23 são, razoavelmente, diferentes, os mesmos não foram simulados, a fim de permitir a melhor visualização do efeito das constantes de tempo e do tempo morto. Tabela 23 − Parâmetros dos modelos de segunda ordem estimados para a malha TIC431 Degrau d1 (MV = 80 a 40%) s1 (MV = 40 a 60%) K (ºC/%) 0,4637 0,6545 τ1 (s.) 117,5 88,5 τ2 (s.) 24,7 61,7 θ (s.) 50 55 Assim, para resolver a questão da diferença no valor dos ganhos, foram utilizados os dados do teste T3-MA-0, realizado no dia 05 de dezembro de 2003, os quais são mostrados na Figura 4314. Esta figura também mostra os valores de ganho estimados para cada degrau. Calculando a média dos três primeiros valores de ganho, isto é 0,8253, 0,7887 e 0,6210, obteve-se o ganho médio de 0,7450. Foi excluído o maior ganho para cálculo da média devido a sua discrepância em relação aos demais. Pode-se observar que o valor médio obtido é superior aos ganhos da Tabela 23. Preferiu-se adotá-lo, no entanto, para que o controlador PID resultante tivesse um ganho proporcional mais conservador. Cumpre esclarecer que o teste em questão (malhas_dcs_05122003.txt) foi, inicialmente, descartado para estimação das constantes de tempo, sendo repetido três dias depois, porque as malhas de vazão correspondentes saturaram e a variável controlada da malha TIC431 apresentou resposta mais oscilatória que o habitual (Figura 41), a 14 76 (a) 90 80 6 70 1 3 MV 60 5 50 2 4 40 (1)TIC411 (2)TIC421 (3)TIC431 (4)TIC441 (5)TIC451 (6)TIC461 30 20 10 0 500 1000 1500 2000 2500 3000 3500 2000 2500 3000 3500 t (s.) (b) 1260 1240 1 1220 5 1200 6 PV 1180 3 1160 2 1140 1120 1100 1080 1060 4 0 500 1000 1500 t (s.) Figura 41 − Dados de MV e PV de todas as malhas de temperatura para o teste T3-MA qual constitui um comportamento indesejado para o método da resposta complementar que trabalha com cálculo de inclinação de assíntotas. 77 Ks1 =0.65451 τ1s1 =88.544 τ2s1 =61.7027 e θs1 =55 Kd1 =0.46373 τ1d1 =117.5407 τ2d1 =24.7053 e θd1 =50 1.2 1.2 1 1 0.8 0.8 0.6 0.6 0.4 0.4 0.2 0.2 MV normalizada PV normalizada PV simulada - s1 PV simulada - d1 0 -0.2 0 100 200 300 t (s.) 400 500 MV normalizada PV normalizada PV simulada - s1 PV simulada - d1 0 -0.2 0 600 100 200 300 t (s.) 400 500 600 Figura 42 − Simulação das constantes de tempo e atraso puro de tempo dos modelos da Tabela 23 MV-TIC441 10 0 90 0 ,8 2 53 1 ,3 00 7 0, 62 1 0 0 ,7 88 7 80 70 1 50 0 2000 2 5 00 30 0 0 3 5 00 4 00 0 4 5 00 5 0 00 55 0 0 6 00 0 1 50 0 2000 2 5 00 30 0 0 3 5 00 4 00 0 t (s ) 4 5 00 5 0 00 55 0 0 6 00 0 PV-TIC441 1 28 0 1 27 0 1 26 0 1 25 0 1 24 0 1 23 0 Figura 43 − Dados de MV e PV e ganhos K calculados para a malha TIC431 a partir do teste T3-MA-0 Escolheu-se, então, o valor 0,7450 para representar o ganho K da malha TIC431 e as constantes de tempo e tempo morto do modelo para o degrau s1 (Tabela 23) para definir a função de transferência (4.1). O motivo da escolha de τ1, τ2 e θ do modelo s1 é a obtenção de um PID com maior valor de tempo integral e menor valor de ganho proporcional. Ou seja, almeja-se, inicialmente, um projeto mais conservador. 78 0,7450 e-55s GTIC431(s) = (88,5 s + 1) (61,7 s + 1) (4.1) No script mdl_RespCompl_TIC431_09122003.m, o processo de modelagem é implementado. 4.2.3 Zona de Aquecimento Inferior O teste T4-MA foi realizado no dia 27 de novembro de 2003, de 13:10 às 14:53. O arquivo malhas2_dcs_27112003.txt contém os dados do referido teste, os quais são exibidos na Figura 44. Este teste pode ser dividido em dois trechos. O primeiro termina no instante 3385 segundos e corresponde ao intervalo em que se experimentou deixar todas as malhas de temperatura em automático com setpoint constante, exceto a TIC441 em teste. O trecho seguinte, que se estende até o final, obedece às recomendações da Tabela 21. Como este foi o primeiro teste TX-MA realizado, estas abordagens foram analisadas a fim de avaliar qual a melhor metodologia. Assim, foi escolhida a do segundo trecho, pois ela parece reduzir a ocorrência de oscilações indesejadas devido a mudanças nas MVs das outras zonas na PV sob teste, efeito este causado pelo acoplamento entre as zonas. A Tabela 24 mostra como os dados do teste foram rotulados de acordo com o degrau aplicado na MVTIC441. Para todos os degraus, foram avaliados modelos de segunda ordem com tempo morto pelo método de Sundaresen. Uma vez que, para todos os casos, o método sugeria uma estrutura criticamente amortecida, a qual, por inspeção dos resultados obtidos, parecia não ser a mais provável, investigou-se a adoção do método da resposta complementar. Desta maneira, obtiveram-se diferentes valores para as constantes de tempo, resultando em modelos que, aparentemente, aproximam melhor a dinâmica do processo. Este último procedimento foi adotado para os degraus d1, aplicado no instante de 1781 segundos, e s4, aplicado em 5044 segundos. De uma maneira geral, com exceção do degrau s3, a soma das constantes de tempo não apresentou diferenças muito grandes. Para o modelo s4 obtido pelo método de Sundaresen, esta soma foi igual a 123,6 e para d2, 162,4. A diferença entre aqueles valores extremos de soma foi de 31%. Para os outros casos, observou-se, 149,6 para s1, 132,1 e 146,0 para d1, 146,8 para s4 da resposta complementar. 79 Os modelos obtidos para d1 e s4 pelo método da resposta complementar foram simulados como mostra a Figura 45. Por inspeção visual, fica sugerido que ambos os modelos parecem ajustar de forma razoável a dinâmica dominante da malha de temperatura. Assim, para que fosse definida a função de transferência (4.1), escolheram-se os parâmetros que resultassem num controlador mais conservador. Com relação ao ganho K, calculou-se a média dos ganhos de subida s1, s2, s3 e s4, cujo valor 1,4800 é maior que a média dos ganhos na descida, que é igual a 1,2260. As constantes de tempo estimadas pela resposta complementar de maior soma foram escolhidas, isto é, as do degrau s4. Como os atrasos puros de tempo dos modelos d1 e s4 foram idênticos, 65 segundos foi o valor escolhido. 1,4800 e-65s GTIC441(s) = (87,5 s + 1) (59,3 s + 1) O processo de modelagem é (4.1) detalhado nos scripts mdl_Sundaresen_TIC441_27112003.m e mdl_RespCompl_TIC441_27112003.m. Tabela 24 − Parâmetros dos modelos de segunda ordem estimados para a malha TIC441 Degrau s1 (MV = 50 a 60%) d1 (MV = 60 a 40%) K (ºC/%) 1,4882 1,1698 s2 (MV = 40 a 50%) s3 (MV = 50 a 60%) d2 (MV = 60 a 40%) s4 (MV = 40 a 50%) 1,4969 1,2845 1,2820 1,4548 τ1 (s.) 74,8 77,8 73,0 − 37,1 81,2 87,5 61,8 τ2 (s.) 74,8 54,3 73,0 − 37,1 81,2 59,3 61,8 θ (s.) 90 65 59 58 70 65 As constantes de tempo em itálico foram estimadas pelo método de Sundaresen, o qual resultou em modelos de segunda ordem criticamente amortecidos. Não foram estimadas as constantes de tempo para s2, devido ao efeito de uma provável perturbação que a PVTIC441 sofreu durante este degrau. 80 (a) 100 90 MV 80 70 60 50 40 0 1000 2000 3000 t (s.) 4000 5000 6000 (b) 1320 3 5 1300 4 1280 PV 6 1260 2 1240 (1) TIC411 (2) TIC421 (3) TIC431 (4) TIC441 (5) TIC451 (6) TIC461 1 1220 1200 0 1000 2000 3000 t (s.) 4000 5000 6000 Figura 44 − Dados de MV e PV de todas as malhas de temperatura para o teste T4-MA 81 1295 P V real P V s im . - s 4 P V s im . - d1 1290 1285 PV TIC441 1280 1275 1270 1265 d1 s4 1260 1255 0 1000 2000 3000 t (s .) 4000 5000 6000 Figura 45 − Simulação dos modelos da Tabela 24 para a malha TIC441 4.2.4 Zona de Encharque Superior Entre 9:51 e 10:51 do dia 06 de dezembro de 2003, foi realizado o teste T5-MA. A Figura 46 apresenta os dados obtidos para todas as malhas de temperatura. Dados estes que foram divididos em três degraus de subida s1 (instante de 1828 segundos), s2 (2994 segundos) e s3 (3641 segundos) e um de descida d1 (2441 segundos), para que fossem calculados os valores dos parâmetros da função de transferência da malha de temperatura TIC451. Na Tabela 25, são listados os modelos obtidos pelo método da resposta complementar para cada um dos degraus citados. Em geral, conforme sugere a simulação dos modelos supracitados na Figura 47, parece que os valores de ganho, constantes de tempo e tempo morto resultantes foram consistentes. A equação (4.1) constitui o modelo médio da malha TIC451. Ela foi definida a partir dos modelos da Tabela 25. O ganho de 1,0235 corresponde à média dos ganhos dos quatro degraus. Escolheu-se o tempo morto de 22 segundos porque os modelos de três dos quatro degraus atingiram este valor. Já as constantes de tempo equivalem às do modelo s2. Tal escolha é justificada pela semelhança destes valores com seus correspondentes do modelo s3. 1,0235 e-22s GTIC451(s) = (45,7 s + 1) (24,9 s + 1) (4.1) No script mdl_RespCompl_TIC451_06122003.m, o processo de modelagem da malha TIC451 é apresentado em detalhes. 82 Tabela 25 − Parâmetros dos modelos de segunda ordem estimados para a malha TIC451 Degrau s1 (MV = 45 a 60%) d1 (MV = 60 a 30%) s2 (MV = 30 a 45%) s3 (MV = 45 a 60%) τ1 (s.) 31,7 71,1 45,7 47,1 K (ºC/%) 1,0515 1,0211 0,8328 1,1885 τ2 (s.) 14,9 14,2 24,9 22,0 θ (s.) 22 20 33 22 (a ) 90 1 80 2 70 6 3 5 4 60 MV 50 40 30 20 10 0 0 500 1000 1500 2000 2500 3000 3500 (1)TIC411 (2)TIC421 (3)TIC431 (4)TIC441 (5)TIC451 (6)TIC461 4000 4500 t (s .) (b) 1300 4 1280 3 PV 1260 1240 5 1220 6 2 1200 1180 1160 1 1140 1120 1100 0 500 1000 1500 2000 2500 3000 3500 4000 t (s .) Figura 46 − Dados de MV e PV de todas as malhas de temperatura para o teste T5-MA 4500 83 1280 1275 s3 1270 d1 s2 PV TIC451 1265 1260 1255 1250 PV PV PV PV PV 1245 1240 1235 s1 2000 2500 3000 t (s .) 3500 real s im . s im . s im . s im . - s1 d1 s2 s3 4000 4500 Figura 47 − Simulação dos modelos da Tabela 25 para a malha TIC451 4.2.5 Zona de Encharque Inferior O teste T6-MA também foi realizado no dia 06 de dezembro de 2003 de forma que os dados a partir dele coletados estão contidos no arquivo malhas_dcs_06122003.txt. Na Figura 48, são exibidas as curvas de MV e de PV para todas as malhas de temperatura do forno 4. É destacada a malha TIC461, a partir da qual foram avaliados três modelos de segunda ordem. Tais modelos são listados na Tabela 26 e correspondem aos degraus s1 (instante de 3992 segundos), d1 (4935 segundos) e s2 (5531 segundos). Todos foram obtidos pelo método da resposta complementar. Suas simulações, mostradas na Figura 49, sugerem que os mesmos parecem aproximar bem a resposta ao degrau da malha de temperatura da zona de encharque inferior. Tabela 26 − Parâmetros dos modelos de segunda ordem estimados para a malha TIC461 Degrau s1 (MV = 62 a 77%) d1 (MV = 77 a 47%) s2 (MV = 47 a 62%) K (ºC/%) 1,1996 1,2671 1,1182 τ1 (s.) 104,8 69,9 86,8 τ2 (s.) 63,1 51,2 34,9 θ (s.) 45 51 36 84 (a) 90 1 80 2 MV 70 3 5 60 4 50 6 (1)TIC411 (2)TIC421 (3)TIC431 (4)TIC441 (5)TIC451 (6)TIC461 40 30 3500 4000 4500 5000 5500 6000 t (s.) (b) 1300 5 6 1250 4 3 PV 2 1200 1 1150 3500 4000 4500 5000 5500 6000 t (s.) Figura 48 − Dados de MV e PV de todas as malhas de temperatura para o teste T6-MA 85 1285 1280 s1 s2 1275 PV PV PV PV d1 real s im . - s 1 s im . - d1 s im . - s 2 PV TIC461 1270 1265 1260 1255 1250 1245 1240 1235 4000 4500 5000 t (s .) 5500 6000 Figura 49 − Simulação dos modelos da Tabela 26 para a malha TIC461 A função de transferência (4.1) foi definida a partir dos parâmetros da Tabela 26. O ganho de 1,1950 corresponde à média dos ganhos dos modelos dos degraus s1, d1 e s2. Já o atraso puro de tempo de 51 segundos foi escolhido porque, sendo o maior valor e não muito discrepante dos demais, resultará num projeto de controlador mais conservador. 1,1950 e-51s GTIC461(s) = (86,8 s + 1) (34,9 s + 1) (4.1) A escolha das constantes de tempo considerou o valor da soma das mesmas para os modelos s1, d1 e s2. Esta soma é muito parecida para d1 e s2, sendo igual a, respectivamente, 121,1 e 121,7. Desta forma, as constantes de tempo do modelo s2 foram escolhidas por terem a soma ligeiramente maior. O processo de modelagem da malha TIC461 é implementado no script mdl_RespCompl_TIC461_06122003.m. 86 4.2.6 Considerações Gerais Analisando os resultados obtidos nas seções 4.2.1, 4.2.2, 4.2.3, 4.2.4 e 4.2.5, é interessante fazer algumas considerações. Primeiramente, pode-se notar que os ganhos das zonas inferiores do forno são maiores que os ganhos das correspondentes superiores. Este resultado é coerente com o fato de que as vazões máximas de combustível das zonas inferiores são maiores que as das superiores. Esta informação pode ser averiguada na Tabela 40 do Apêndice A. Um outro resultado curioso é que as malhas de temperatura da zona de aquecimento apresentam resposta dinâmica muito semelhante. Tal observação é baseada nos seus valores de constantes de tempo e de tempo morto, conforme apontam as equações (4.1) e (4.1). Todavia, o mesmo não é válido para a câmara de encharque, onde a zona superior é cerca de 72% mais rápida que a inferior. Finalmente, deve-se comentar que não foram modelados os efeitos das perturbações nas malhas de temperatura do forno. Contudo, de acordo com as colocações apresentadas pela equipe técnica da USIMINAS, podem ser citadas como perturbações: a abertura das portas do forno durante enfornamento e desenfornamento de placas, a interferência do sistema de controle de pressão do forno, o valor do pitch de desenfornamento e, principalmente, as variações da temperatura de enfornamento das placas. Com relação a esta última perturbação, foi observado, durante a execução de um teste, que o efeito de aquecimento na temperatura da zona 411 provocado pelo aumento de 10% na MV é menos significativo que o efeito de esfriamento provocado pelo enfornamento de uma placa à temperatura ambiente. Desta forma, além do acoplamento entre as malhas de temperatura, um estudo mais aprofundado na modelagem de fornos de aquecimento deve considerar o efeito do enfornamento de placas frias. Efeito este que, apesar da ausência de um estudo quantitativo, revelou-se significativo. 87 5 SINTONIA DE CONTROLADORES 5.1 Malhas de Vazão 5.1.1 Projeto de Controladores PI A partir das funções de transferência de primeira ordem com atraso puro de tempo apresentadas nas seções 4.1.1 a 4.1.6, foram projetados controladores PI para as malhas de vazão de ar, gás e óleo do processo em estudo. Conforme discutido na seção 3.2.1, utilizou-se o método da síntese direta para ajuste dos valores de BPN 15 e TI. Cumpre explicitar que, tendo em vista as variações observadas nos parâmetros das planta, adotou-se uma postura conservadora no cálculo dos parâmetros dos controladores. Ou seja, buscou-se, num primeiro momento, atingir o menor ganho proporcional KP (ou maior valor de banda proporcional BPN) e maior tempo integral TI que resultem em um desempenho dinâmico satisfatório de cada malha de vazão. Esta medida é coerente com a meta de evitar a ocorrência de overshoot na operação em malha fechada. Inicialmente, este conservadorismo foi utilizado na escolha dos parâmetros do modelo de cada válvula. Em vez do ganho médio de descida ou de subida, foi usado o maior valor de ganho de cada válvula, Kmáx, como ganho do processo a ser usado no cálculo de KP. 15 Na seção 3.2, comenta-se que os controladores PI e PID do sistema DCS utilizam o conceito de banda proporcional normalizada BPN em vez de ganho proporcional KP. 88 Por exemplo, de acordo com os dados da Tabela 44 do Apêndice B, a válvula da malha AFIC411 tem 0,4646 e 0,4818 como valores de ganhos médios de descida e de subida respectivamente, mas foi adotado 0,6310 como o valor de ganho submetido ao cálculo de KP. Este procedimento é justificado pelo fato de que o ganho proporcional KP do controlador é inversamente proporcional ao ganho do processo K, conforme aponta a Tabela 2. Assim, o maior valor de ganho Kmáx resulta no ganho proporcional KP mais marginalmente estável para a malha de vazão. Com relação à constante de tempo τ, dentre os valores dos modelos médios de descida e de subida, aquela de maior valor foi usada para definição do tempo integral TI. Já para cálculo do ganho proporcional KP, escolheu-se a de menor valor. Conforme indica a Tabela 27, por exemplo, a constante de tempo para descida τd da válvula da malha AFIC461 é igual a 4,75 e para subida τs igual a 2,5. Assim, 4,75 foi o valor usado no ajuste do tempo integral TI e 2,5 para o cálculo do ganho proporcional. As equações do método da síntese direta, contidas na Tabela 2, também justificam estas decisões de projeto: KP e TI são diretamente proporcionais à constante de tempo do processo. A segunda medida conservadora está relacionada com a definição da constante de tempo desejada em malha fechada τMF. Preferiu-se escolher τMF como sendo um valor próximo à constante de tempo em malha aberta a adotar um valor que torne a válvula mais rápida. Fez-se, então, τMF igual a soma do atraso puro de tempo θ e da constante de tempo de maior magnitude entre os valores de descida τd e subida τs. Duas razões sustentam esta posição. Primeiro, os valores de constante de tempo em malha fechada τMF assim definidos são cerca de seis a doze vezes menor que constante de tempo τ1 dominante da malha de temperatura correspondente, com a qual as malhas de vazão em questão estão cascateadas. Em segundo, o período de amostragem ∆T mínimo aceito pelo DCS é de um segundo. Desta maneira, τMF deve ser maior que cinco segundos [Phillips e Näggle, 1995]. Ainda com relação a τMF, deve ser comentado que foi escolhida, para as malhas de vazão de uma dada zona, a maior soma de τ e θ dentre as somas das malhas de ar, gás e óleo. Ou seja, para todas as malhas de vazão de uma mesma zona, foi definido o mesmo valor de τMF. Este cuidado considera o fato de que estas malhas estão interligadas pela estratégia de duplo limite cruzado, discutida na seção 2.2.2.2. 89 Para esclarecimento das últimas informações, será considerada a zona 411, onde, para AFIC411, τMF = max(5,75; 4,25) + 2,0 = 7,75 ≈ 7,5, para GFIC411, τMF = max(3,75; 2,0) + 2,0 = 5,75 e, para OFIC421, τMF = max(4,0; 4,5) + 2,0 = 6,5. Assim sendo, τMF = 7,5 é o maior valor e foi o escolhido. A única exceção é devida ao projeto da malha AFIC421, cuja τMF = 7,5 é um segundo maior que a τMF das malhas GFIC421 e OFIC421, a fim de reduzir o KP do controlador, tal que não seja observada a ocorrência de overshoot. A Tabela 27 contém os dados usados na sintonia dos controladores PI, bem como os ajustes a partir deles obtidos. Para tal, foram consideradas as decisões de projeto descritas nos parágrafos anteriores, exceto para as malhas de gás GFIC411 e GFIC421 e de óleo OFIC411 e OFIC421. Pode-se observar que foi feito o arredondamento dos valores propostos de TI. Esta medida foi necessária porque o DCS só aceita valores inteiros para tal parâmetro. Tabela 27 − Parâmetros dos controladores PI ajustados para as malhas de vazão Modelo Malha original proposto Ajuste Proposto Ajuste Original (s) BPN (%) TI (s) BPN (%) TI (s) KP-original KP-proposto TI-original TI proposto τMF Kmáx. τdescida τsubida θ AFIC411 0,6310 5,75 4,25 2 7,5 414,8 6 260,2 25 1,6 4,2 GFIC411 0,2413 3,75 2,0 2 7,5 996,7 4 110,0 20 9,1 5,0 OFIC411 56,50 4,0 4,5 2 7,5 479,2 6‡ 800,0 10 0,6 1,7 AFIC421 0,8017 3,5 3,0 2 7,5‡ 641,1‡ 4 180,0 10 3,6 2,5 GFIC421 0,3105 2,5 2,0 2 6,5 999,7 3 150,0 20 6,7 6,7 ‡ OFIC421 61,85 4,25 5,5 1 6,5 362,4 6 701,4 10 0,5 1,7 AFIC431 0,3040 4,5 4,5 2 6,5 280,9 5 200,0 20 1,4 4,0 GFIC431 0,2290 4,75 2,75 2 6,5 943,8 3 150,0 20 6,3 6,8 AFIC441 0,6360 4,5 5,0 2 7,0 438,6 5 180,0 10 2,4 2,0 ‡ ‡ 320,0 15 3,1 3,0 GFIC441 0,2660 2,5 2,5 2 7,0 997,5 5 AFIC451 0,1727 5,0 5,0 2 7,5 364,6 5 220,0 20 1,7 4,0 GFIC451 0,1039 4,75 4,25 3 7,5 855,6 5 160,0 15 5,3 3,0 AFIC461 0,3215 4,75 2,5 1 6,0 600,1 5 200,0 10 3,0 2,0 GFIC461 0,1429 4,0 4,0 2 6,0 583,3 4 180,0 20 3,2 5,0 ‡ Sintonias que sofreram pequenos ajustes. Estes detalhes são comentados na Tabela 29. 90 De uma maneira geral, observa-se que os tempos integrais TI propostos para as malhas de vazão estão entre 3 e 6 segundos. Já as banda proporcionais BPN não seguem um padrão definido. Uma consideração plausível, todavia, é cabida para as malhas de gás, cujos valores de BPN estão próximos do valor máximo de 999% permitido pelo DCS. No caso das malhas de gás, a escolha dos ganhos máximos (de acordo com a Tabela 44 e a Tabela 45 do Apêndice B, 0,460 para GFIC411 e 0,361 para GFIC421) resultam em valores de banda proporcional normalizada BPN superiores a 999%, que é o máximo aceito pelo sistema DCS. Desta maneira, os ganhos 0,2413 e 0,2105 foram adotados porque acarretam em valores de BPN próximos a 999%. Os ganhos Kmáx definidos na Tabela 27 para as malhas de óleo da câmara de préaquecimento correspondem à média aritmética dos ganhos da faixa de operação nominal de cada válvula. Isto é, para a OFIC411, 56,50 é a média dos ganhos de subida e descida no intervalo de 35 a 65% da MV. Já o valor 61,85 é a média dos ganhos de subida e descida para a MV variando de 30 a 60%. Os referidos valores podem ser encontrados nas Tabela 44 e Tabela 45 do Apêndice B. Estas tabelas também revelam que os valores 72,0 e 87,0 seriam os candidatos naturais para Kmáx da Tabela 27. Contudo, ter-se-iam respostas em malha fechada mais lentas, devido ao menor ganho proporcional KP resultante. Cronologicamente, a malha OFIC421 foi a primeira a ser sintonizada. No dia 19 de setembro de 2003, quando foram feitos os primeiros testes, os quais podem ser visualizados nas Figura 55 e Figura 92 do Apêndice C, observou-se que um projeto para o ganho K igual a 55,0, resultava em BPN igual a 286,5%. A inspeção visual da Figura 92 indica que o tempo de acomodação desta malha reduziu cerca de 50%, quando foi adotado o novo projeto. Como a variável manipulada está situada entre 40 e 60% (onde o ganho da válvula é maior de acordo com a Tabela 45 do Apêndice B), adquiriu-se confiança para desenvolver um projeto mais ousado para as malhas de óleo. Sabendo que tal ousadia significa um ganho proporcional maior (ou BPN menor), escolheram-se os ganhos médios na faixa nominal, isto é, 56,50 e 61,85, em vez de 72,0 e 87,0. Neste momento, é importante esclarecer porque não foi adotado o procedimento do parágrafo anterior para as outras malhas de gás e de ar. Primeiramente, porque cada malha de vazão tem características dinâmicas próprias, o que impede a extensão daqueles resultados. Além disso, algumas malhas de vazão de ar e de gás, como as da zona de encharque, por exemplo, apresentam sinais de PV mais ruidosos. Por último, as sintonias conservadoras alcançaram resultado satisfatório, não justificando uma ressintonia. 91 Na Tabela 27, também são exibidos os parâmetros originais dos controladores PI das malhas de vazão. Ao comparar estes valores com os propostos por este trabalho, observa-se que os TI originais são de 1,7 a 6,7 vezes maiores que os novos valores sugeridos. Sabendo que o sobredimensionamento do tempo integral resulta em uma resposta dinâmica mais lenta, os valores originais deste parâmetro são acompanhados de valores elevados de ganho proporcional (ou reduzidos de banda proporcional), a fim de compensar aquele efeito indesejado. Desta maneira, os valores propostos de KP são de 1,6 a 9,1 vezes menores que os originais (em termos de banda proporcional BPN, os novos ajustes são maiores). Os valores mais discrepantes de ajuste de BPN ocorrem para as malhas de gás. Assim, a redução do ganho proporcional acarreta na redução da atividade dos atuadores, ou seja, espera-se um sinal de MV de menor variância. Isto porque, em estado estacionário, o sinal de erro recebido pelo controlador será multiplicado por um ganho KP menos intenso. Apenas as sintonias propostas para as malhas de óleo diferem das demais malhas de vazão no valor do ganho proporcional. Neste caso, os valores de KP sugeridos são maiores que os originais (ou os valores propostos de BPN são menores que os em uso). 5.1.2 Resultados Experimentais Para todos os controladores PI propostos na Tabela 2716, foram efetuados testes em malha fechada para validação. Na Tabela 28, detalham-se os procedimentos para realização dos referidos testes, os quais são rotulados como testes V-MF. Informações sobre a data de execução dos testes V-MF de cada malha de vazão, bem como sobre os arquivos que contêm os dados coletados durante os mesmos e sobre os scripts que simulam e validam estes dados são listadas na Tabela 29. Analisando esta tabela, percebe-se que, para as malhas OFIC411, AFIC421, OFIC421 e GFIC441, foram realizados mais de um teste VMF para validação dos controladores projetados. Esta repetição ocorreu porque foram feitos pequenos ajustes para os controladores PI destas malhas até que fossem definidos aqueles exibidos na Tabela 27. A planilha tabelaPID_forno4.xls apresenta informações detalhadas do projeto de controladores PI e PID, pelo método da síntese direta, para as malhas de vazão e temperatura do forno 4 da USIMINAS. 16 92 A partir da Figura 50 até a Figura 63, são apresentadas as curvas de MV, PV e SP dos testes V-MF efetuados para cada malha de vazão. Para todas elas, a primeira e a última seqüência de degraus de subida de 10%, descida de 20% e subida de 10% no SP correspondem aos testes com os ajustes originais. Já a seqüência do meio trata dos ajustes propostos. Tabela 28 – Detalhamento do Teste V-MF para validação dos controladores PI projetados para as malhas de vazão de ar, gás e óleo Teste V-MF − objetiva validar o controlador PI projetado para a malha de vazão XFIC-4Y1, através da aplicação de degrau em SPXFIC-4Y1: 1. Salvar, durante o teste V-MF, os dados de MV e PV da malha XFIC-4Y1. 2. Colocar em modo automático apenas a malha de vazão XFIC-4Y1. Esta malha não pode permanecer em modo cascata. 3. Definir um valor inicial para SPXFIC-4Y1, em torno do qual os degraus devem ser aplicados, e esperar que a malha atinja o estado estacionário. Preferencialmente, este valor deve ser escolhido tal que a MVXFIC-4Y1 varie dentro da faixa de maior ganho. Esta informação pode ser obtida no Apêndice B. Desta maneira, terá sido testado o pior caso. Na ausência desta informação, escolher SPXFIC-4Y1 como o seu valor mais comum. Para ambas as alternativas, vale a recomendação de não atribuir a SPXFIC-4Y1 valores próximos a 0 ou 100%. 4. Garantir que os valores de BPN e TI do controlador estão corretamente definidos. 5. Aplicar um degrau de subida de 10% em SPXFIC-4Y1 e aguardar por cerca de 40 segundos ou até que a PVXFIC-4Y1 atinja o regime estacionário. Ou seja, caso SPXFIC-4Y1 inicial seja igual a 10 u.e., subir este valor para 11 u.e.. 6. Diminuir SPXFIC-4Y1 de 20% pela aplicação de um degrau e aguardar por cerca de 40 segundos ou até que a PVXFIC-4Y1 atinja o regime estacionário 7. Aumentar SPXFIC-4Y1 de 10% pela aplicação de um degrau (retornando ao seu valor original) e, se possível, aguardar por mais 40 segundos ou até que PVXFIC-4Y1 atinja o regime estacionário. 8. Executar os passos 5, 6 e 7 para os novos valores de BPN e TI que estão sendo propostos. 9. Repetir os passos 5, 6 e 7 para os valores de BPN e TI que, até então, estão sendo usados no controlador. Em que: X = O (óleo), G(gás) ou A (ar) e Y = 1, 2, …,6. 93 Tabela 29 − Listagem da data de execução dos testes V-MF, dos arquivos que armazenam estes dados e dos scripts de MatLab relacionados com a simulação Malha Data Arquivo de dados .txt Scripts .m AFIC411 03/11/2003 malhasFIC_testeMF_AFIC411_03112003 testeMF_AFIC411_03112003 GFIC411 03/11/2003 malhasFIC_testeMF_GFIC411_03112003 testeMF_GFIC411_03112003 OFIC411 10/11/2003(a) malhas_dcs_101103_ofic411 testeMF_OFIC411_10112003 malhas_dcs_151103 testeMF_OFIC411_15112003 malhas_dcs_101103_afic421 testeMF_AFIC421_10112003 15/11/2003 malhas_dcs_151103 testeMF_AFIC421_15112003 GFIC421 15/11/2003 malhas_dcs_151103 testeMF_GFIC421_15112003 OFIC421 19/09/2003(d) malhasFIC_19092003 testeMF_OFIC421_19092003 10/11/2003(e) malhas_dcs_101103_ofic421 testeMF_OFIC421_10112003 15/11/2003(f) malhas_dcs_151103 testeMF_OFIC421_15112003 AFIC431 10/11/2003 malhas_dcs_101103_afic431 testeMF_AFIC431_10112003 GFIC431 10/11/2003 malhas_dcs_101103_gfic431 testeMF_GFIC431_10112003 AFIC441 11/11/2003 malhas_dcs_111103_afic441 testeMF_AFIC441_11112003 GFIC441 11/11/2003(g) malhas_dcs_111103_gfic441 testeMF_GFIC441_11112003 15/11/2003(h) malhas_dcs_151103 testeMF_GFIC441_15112003 21/11/2003 malhas_dcs_gfic441_211103 testeMF_GFIC441_21112003 AFIC451 11/11/2003 malhas_dcs_111103_afic451 testeMF_AFIC451_11112003 GFIC451 11/11/2003 malhas_dcs_111103_GFIC451 testeMF_GFIC451_11112003 AFIC461 11/11/2003 malhas_dcs_111103_afic461 testeMF_AFIC461_11112003 GFIC461 11/11/2003 malhas_dcs_111103_gfic461 testeMF_GFIC461_11112003 15/11/2003(b) AFIC421 10/11/2003(c) (a) Em 10/11/2003, foi comparado o ajuste proposto BPN = 479,2 e TI = 5 com os valores originais BPN = 300,3 e TI = 10. Observar que, na Tabela 27, BPN é igual a 800,0. O valor 300,3 foi ajustado após a sintonia da malha OFIC421 no dia 19/09/2003, quando BPN abaixou de 701,4 para 286,6. (b) Para o teste de 15/11/2003, de acordo com a sugestão da equipe técnica da USIMINAS, o tempo integral proposto foi aumentado de 1 segundo, tal que TI = 6, para eliminação de overshoot na resposta. Aqui, BPN = 300,3 também foi usado como valor original. (c) Neste teste, testou-se BPN = 573,6, valor calculado para τMF = 6,5. No entanto, este projeto foi refeito para τMF = 7,5 no dia 15/11/2003, a fim de eliminar pequenas oscilações na resposta durante o transiente. (d) Comparou-se o ajuste original BPN = 701,4 e TI = 10 com o proposto BPN = 286,6 e TI = 6. (e) A fim de seguir as mesmas decisões de projeto usadas nas outras malhas de vazão, sugeriu-se mudar BPN = 286,6 e TI = 6 para BPN = 362,4 e TI = 5. (f) Aumentou-se TI de um segundo, tal que TI = 6, conforme sugestão da equipe técnica da USIMINAS. (g) Comparou-se o ajuste original BPN = 320 e TI = 15, com o proposto, BPN = 886,7 e TI = 3, a partir de τMF = 6,0. (h) O ajuste original foi comparado com BPN = 943,8 e TI = 3, calculado para τMF = 6,5. (i) Fazendo τMF = 7,0 e fazendo TI = 5, chegou-se ao ajuste final. 94 AFIC411,MV 45 40 35 0 200 400 600 400 600 800 1000 1200 1400 800 1000 1200 1400 19 18 17 16 15 0 AFIC411,SP 200 AFIC411,PV t (s.) Figura 50 − Dados de MV, SP e PV da malha de vazão AFIC411 no teste V-MF GFIC411,MV 48 46 44 42 40 38 0 500 1000 1500 500 1000 1500 6.5 6 5.5 0 GFIC411,SP GFIC411,PV Figura 51 − Dados de MV, SP e PV da malha de vazão GFIC411 no teste V-MF OFIC411,MV 50 45 40 35 0 200 400 600 800 1000 1200 1400 1600 1800 0 OFIC411,SP 200 400 OFIC411,PV 600 800 1000 1200 1400 1600 1800 1600 1400 1200 Figura 52 − Dados de MV, SP e PV da malha de vazão OFIC411 no teste V-MF do dia 15/11/2003 95 AFIC421,MV 55 50 45 40 35 0 500 10 00 1 500 2 000 2 500 10 00 1 500 t (s . ) 2 000 2 500 28 26 24 22 20 A F IC 421,S P 500 V A F IC 421,P 0 Figura 53 − Dados de MV, SP e PV da malha de vazão AFIC421 no teste V-MF do dia 15/11/2003 GFIC421,MV 45 40 35 30 0 200 400 0 G F IC 421,S P 200 400 V G F IC 421,P 600 800 1000 1200 1400 1600 1800 2000 600 800 1000 1200 t (s .) 1400 1600 1800 2000 12 10 8 Figura 54 − Dados de MV, SP e PV da malha de vazão GFIC421 no teste V-MF OFIC421,MV 100 80 60 40 20 500 1000 1500 2000 2500 3000 3500 4000 4500 500 OFIC421,SP 1000 1500 OFIC421,PV 2000 2500 t (s.) 3000 3500 4000 4500 3000 2000 1000 0 O intervalo de tempo delimitado pelas linhas verticais (1550 e 4150 segundos) corresponde ao teste realizado para o ajuste proposto. Na Figura 92 do Apêndice C, estes dados são exibidos com detalhes. Figura 55 − Dados de MV, SP e PV da malha de vazão OFIC421 no teste V-MF do dia 19/09/2003 96 AFIC431,MV 55 50 45 40 35 0 200 400 600 800 1000 1200 1400 1600 0 AFIC431,SP 200 400 AFIC431,PV 600 800 1000 1200 1400 1600 20 18 16 Figura 56 − Dados de MV, SP e PV da malha de vazão AFIC431 no teste V-MF GFIC431,MV 48 46 44 42 40 38 0 200 400 600 800 1000 1200 400 600 800 1000 1200 7 6 5 GFIC431,SP 200 GFIC431,PV 0 Figura 57 − Dados de MV, SP e PV da malha de vazão GFIC431 no teste V-MF AFIC441,MV 46 44 42 40 38 300 400 500 600 700 800 900 1000 1100 1200 1300 1400 AFIC441,SP 400 500 AFIC441,PV 600 700 800 900 1000 1100 1200 1300 1400 22 20 18 300 Figura 58 − Dados de MV, SP e PV da malha de vazão AFIC441 no teste V-MF 97 GFIC441,MV 26 24 22 20 18 500 1000 1500 2000 2500 3000 3500 1500 2000 t (s.) 2500 3000 3500 4.5 4 3.5 500 GFIC441,SP 1000 GFIC441,PV AFIC451,MV Figura 59 − Dados de MV, SP e PV da malha de vazão GFIC441 no teste V-MF do dia 21/11/2003 50 40 30 400 600 800 1000 1200 1400 1600 1800 2000 AFIC451,SP 600 800 AFIC451,PV 1000 1200 1400 1600 1800 2000 8 7 6 400 Figura 60 − Dados de MV, SP e PV da malha de vazão AFIC451 no teste V-MF GFIC451,MV 45 40 35 30 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 800 1000 1200 1400 1600 1800 2000 2200 2.2 2 1.8 1.6 200 GFIC451,SP 400 600 GFIC451,PV Figura 61 − Dados de MV, SP e PV da malha de vazão GFIC451 no teste V-MF 98 AFIC461,MV 35 30 25 20 15 400 600 800 1000 1200 1400 1600 1800 2000 AFIC461,SP 400 AFIC461,PV 600 800 1000 1200 t (s.) 1400 1600 1800 2000 12 10 8 Figura 62 − Dados de MV, SP e PV da malha de vazão AFIC461 no teste V-MF GFIC461,MV 35 30 25 20 400 600 800 1000 1200 1400 1600 1800 2000 800 1000 1200 t (s.) 1400 1600 1800 2000 3.5 3 2.5 GFIC461,SP 400 GFIC461,PV 600 O trecho compreendido entre 1050 e 2000 segundos foi obtido por interpolação linear. Daí, sua forma de reta nas curvas de MV, PV e SP. Figura 63 − Dados de MV, SP e PV da malha de vazão GFIC461 no teste V-MF É possível fazer algumas considerações a partir da inspeção visual da Figura 50 até a Figura 63. Primeiramente, pode-se perceber diminuição na variância da variável manipulada, caracterizando redução no esforço de controle para as malhas: GFIC411 (Figura 51), GFIC421 (Figura 54), AFIC431 (Figura 56), GFIC431 (Figura 57), AFIC441 (Figura 58), GFIC441 (Figura 59), GFIC451 (Figura 61), AFIC461 (Figura 62) e GFIC461 (Figura 63). 99 Também parece ser significativo o aumento na velocidade da resposta ao degrau de algumas malhas. As malhas AFIC411 (Figura 50), GFIC411 (Figura 51), GFIC421 (Figura 54), OFIC421 (Figura 55), AFIC431 (Figura 56), GFIC431 (Figura 57), AFIC451 (Figura 60), GFIC451 (Figura 61), GFIC461 (Figura 63) tiveram o tempo de acomodação reduzido. De uma maneira geral, as malhas de vazão de gás parecem ter sido as mais beneficiadas com os novos ajustes, pois, para todas, observou-se redução no esforço de controle e no tempo de acomodação. Já as malhas de vazão de óleo parecem ter tornado, aproximadamente, duas vezes mais rápidas, apesar da não apresentação de cálculos. A análise cuidadosa da Figura 92 do Apêndice C, no entanto, atesta este ganho de velocidade na resposta da malha OFIC421. A partir das Figura 65, Figura 68, Figura 71 e Figura 74 da seção 5.2.2, percebe-se que as respostas da malha TIC411 são caracterizadas por um acentuado nível de oscilações. Este comportamento só foi observado após a sintonia da malha de óleo OFIC411. Assim, fica evidenciado que a resposta mais rápida desta malha de vazão acarretou na redução da constante de tempo da malha de temperatura correspondente, gerando dessintonia no ajuste original do controlador TIC411. No Apêndice C, Figura 87 até Figura 100, são apresentadas simulações em malha fechada para os dados coletados durante os testes V-MF, os quais são mostrados nas figuras desta seção. 5.2 Malhas de Temperatura 5.2.1 Projeto de Controladores PID Nas seções 4.2.2, 4.2.3, 4.2.4 e 4.2.5, são apresentados os modelos ajustados para as malhas de temperatura das zonas de aquecimento e de encharque. A partir destes modelos, são sintonizados controladores com ação proporcional, integral e derivativa. Estes novos ajustes são baseados no método da síntese direta, cujo cálculo dos parâmetros é detalhado na Tabela 2. Na Tabela 30 são exibidos os ajustes propostos para as referidas malhas de temperatura, os quais são comparados com os valores originais. 100 Tabela 30 − Parâmetros dos controladores PID ajustados para as malhas de temperatura Malha TIC431 TIC441 TIC451 TIC461 K (ºC/%) 0,7450 1,4800 1,1885 1,1950 τ1 (s.) 88,5 87,5 45,7 86,8 τ2 (s.) 61,7 59,3 24,9 34,9 θ (s.) 55 65 33 51 120 120 80 100 BPN (%) 12,4 26,6 27,2 21,2 TI (s.) 150,2 146,8 70,6 121,7 TD (s.) 36,4 35,3 16,1 24,9 BPN (%) 30 20 38 35 TI (s.) 200 300 220 150 TD (s.) 50 40 60 60 KP-original KP-proposto 0,41 1,33 0,72 0,61 TI-original TI-proposto 1,3 2,0 3,1 1,2 TD-original TD-proposto 1,4 1,1 3,7 2,4 Modelo τMF (s) Ajuste proposto Ajuste original original novo A única sintonia que fugiu um pouco das decisões de projeto acima apresentadas foi a da TIC451, porque esta malha é cerca de 42% mais rápida que a TIC461 em malha aberta (este número considera os valores da soma das constantes de tempo de cada malha). Assim, definiu-se τMF maior que τ1 + τ2 para a TIC451. Além disso, o ganho K do processo usado no projeto de KP foi o maior ganho da Tabela 25, isto é 1,1885, no lugar do ganho médio 1,0235 da equação (4.1). Comparando os parâmetros antigos dos controladores PID com os propostos, observase que, com exceção da TIC441, aumentaram-se os valores de ganho proporcional KP (ou seja, reduziram-se as bandas proporcionais BPN) a fim de tornar mais rápida a resposta de cada malha. Este aumento foi tal que os valores antigos de KP equivalem a 41% até 72% dos novos valores. Com relação ao tempo integral TI, as novas sintonias propõem sua redução para todas as malhas de temperatura, tal que os valores originais são de 1,3 a 3,1 vezes maiores que os propostos. Sabe-se que uma diminuição em TI faz com que o erro transiente seja anulado mais rapidamente, tornando, portanto, mais rápida a resposta em malha fechada. 101 A sobre-estimação do tempo derivativo TD nos ajustes originais pode ser compreendida quando são analisados os valores de tempo integral. Os valores de TD são de 1,1 a 3,7 vezes maiores que os propostos. Ou seja, as sintonias originais de TD tentavam corrigir o retardamento provocado por TI. Além de não conseguir atingir esta meta, quando o tempo derivativo é maior que o indicado, a resposta do sistema torna-se mais oscilatória. (b) TIC441 1 1 0.8 0.8 PVTIC441 PVTIC431 (a) TIC431 0.6 0.4 0.6 0.4 0.2 0.2 MFajuste antigo MFajuste antigo MFajuste novo MFajuste novo MFdesejada 0 0 200 400 600 800 1000 t (s.) 1200 1400 1600 1800 MFdesejada 0 2000 0 200 400 600 800 1200 1400 1600 1800 2000 (d) TIC461 1 1 0.8 0.8 PVTIC461 PVTIC451 (c) TIC451 1000 t (s.) 0.6 0.4 0.6 0.4 0.2 0.2 MFajuste antigo MFajuste antigo MFajuste novo MFajuste novo MFdesejada 0 0 200 400 600 800 1000 t (s.) 1200 1400 1600 1800 MFdesejada 0 2000 0 200 400 600 800 1000 t (s.) 1200 1400 1600 1800 2000 Figura 64 − Simulação da resposta ao degrau unitário em malha fechada para os ajustes originais e os propostos apresentados na Tabela 30. A partir dos novos ajustes propostos, espera-se que a resposta do sistema torne-se de duas a quatro vezes mais rápida. As simulações da Figura 65 atestam as análises descritas nos três últimos parágrafos. Ao longo das seções 5.2.2.1, 5.2.2.2, 5.2.2.3 e 5.2.2.4, a figura em questão é reanalisada. 102 5.2.2 Resultados Experimentais e Avaliação de Desempenho Os controladores PID projetados na seção 5.2.1 foram testados no processo de acordo com os procedimentos do teste T-MF, o qual é descrito na Tabela 31. Nestes testes, compara-se o desempenho do processo com os ajustes originais e com os propostos, pela aplicação de degraus no sinal de referência. Ao longo das seções 5.2.2.1, 5.2.2.2, 5.2.2.3 e 5.2.2.4, são apresentados os dados coletados do teste T-MF para cada malha de temperatura. Também é desenvolvida a avaliação de desempenho dos controladores. Tabela 31 – Detalhamento do Teste T-MF para validação dos controladores PID projetados para as malhas de temperatura Teste TX-MF − objetiva validar o controlador PID projetado para a malha de temperatura TIC4Y1, para Y = 1, 2, …,6, através da aplicação de degrau em SVTIC-4Y1. 1. Salvar os dados de MV, PV e SP de todas as malhas de temperatura. 2. Estabilizar as temperaturas de todas as zonas do forno em torno de seus valores nominais, tal que não ocorra anormais diferenças de temperaturas entre as zonas. 3. De acordo com Y, as seguintes malhas de temperatura devem ter SP constante, deixando as malhas de vazão em modo cascata e de e pressão em automático, ou seja, não devem ser usados os valores de SPTIC-4Y1 definidos no FCC: a. Y = 1 e Y = 2: TIC411, TIC421, TIC431 e TIC441. b. Y = 3 e Y = 4: todas as malhas de temperatura. c. Y = 5 e Y = 6: TIC431, TIC441, TIC451 e TIC461. 4. Esperar que as malhas com SP constante supracitadas atinjam o estado estacionário. Este passo deve durar em torno de 6 minutos. 5. Anotar os valores de BPN, TI e TD atualmente definidos para o controlador PID da malha de temperatura em teste. 6. Aumentar SPTIC-4Y1 em 10% pela aplicação de um degrau e aguardar por cerca de 6 minutos ou até que PV TIC-4Y1 atinja o regime estacionário. 7. Diminuir SPTIC-4Y1 em 20% pela aplicação de um degrau e aguardar por cerca de 6 minutos ou até que PV TIC-4Y1 atinja o regime estacionário. 8. Aumentar SPTIC-4Y1 em 10%, retornando ao seu valor original e, se possível, aguardar por cerca de 6 minutos ou até que PV TIC-4Y1 atinja o regime estacionário. 9. Inserir os valores propostos de BPN, TI e TD e repetir os passos 6, 7 e 8. 10. Repetir os passos 6, 7 e 8 para os ajustes originais de BPN, TI e TD. 103 5.2.2.1 Zona de Aquecimento Superior No dia 17 de dezembro de 2003, de 15:46 às 18:35, realizou-se o teste T3-MF, cujos dados estão contidos no arquivo malhas_dcs_17122003.txt e são mostrados na Figura 65. Para este teste, até pouco mais de 5200 segundos, foi avaliado o ajuste antigo. Este trecho é exibido em detalhes na Figura 66.(a), assim como o intervalo de 5200 a 7700 segundos (b), cujos dados revelam o comportamento da PVreal, com relação a SP, quando a nova sintonia do PID foi configurada. Esta figura, além mostrar os sinais de SP e PVreal coletados durante o teste, apresenta simulações em malha fechada PVsim-MF e em malha aberta PVsim-MA para cada degrau. Estas simulações permitem avaliar a capacidade de aproximação do modelo obtido para o processo. No entanto, as discrepâncias observadas também podem se referir a perturbações não modeladas, como as devidas ao acoplamento entre as zonas do forno. Comparando os sinais de PVreal e PVsim-MF, parece que o modelo (4.1) representa, razoavelmente, bem a dinâmica dominante do processo. Já as diferenças visualizadas pela análise comparativa de PVreal e PVsim-MA sugerem que são requeridos esforços do controlador para reagir a perturbações no processo. A inspeção visual dos trechos dos degraus de descida da Figura 66.(a), SP de 1300 para 1240ºC, e da Figura 66.(b), SP de 1260 para 1240ºC, revela que a malha TIC431 demora cerca de 1000 e 330 segundos, respectivamente, para cruzar o valor final de SP pela primeira vez. Esta relação 3:1 é coerente com a sugerida na Figura 64.(a). No intervalo de 7700 a 11000 segundos, avaliou-se o desempenho do novo ajuste, deixando todas as malhas de temperatura em modo FCC. O mesmo foi feito para a sintonia original no intervalo que começa em 11000 segundos e se estende até o fim do teste. A Figura 67 mostra os resultados obtidos pela avaliação de desempenho on-line da malha TIC431. Pode-se perceber que os índices para as janelas do meio, onde os novos ajustes são testados, apresentam médias superiores do que as médias das outras janelas. A Tabela 32, que apresenta as notas médias calculadas para cada uma das quatro janelas acima definidas, confirma a observação anterior. Comparando o GPI das janelas 1 e 2, percebe-se uma expressiva melhora de 36,9% no desempenho da malha. Para as janelas 3 e 4, quando o sistema FCC passou a modular o sinal de SP, o aumento médio de desempenho foi de 23,4%. A nota do gerente, MPA, é a que contribui menos para o aumento de GPI para os testes com o ajuste proposto. Conforme os pesos atribuídos a cada índice de desempenho (seção 3.3), esta nota avalia o esforço de controle. Assim, baseado nos valores obtidos para EPA e UPA, é possível concluir que o maior ganho introduzido pela nova sintonia é o aumento na velocidade da resposta da malha TIC431 104 (a ) 100 2 1 90 4 5 80 70 MV 60 6 50 40 3 30 ( 1 ) T IC 4 1 1 ( 2 ) T IC 4 2 1 ( 3 ) T IC 4 3 1 ( 4 ) T IC 4 4 1 ( 5 ) T IC 4 5 1 ( 6 ) T IC 4 6 1 20 10 0 0 5000 10000 15000 t (s . ) (b ) 1350 3 1300 5 6 PV 1250 4 1200 2 1150 1 1100 0 5000 10000 15000 t (s .) Figura 65 − Dados de MV, SP e PV de todas as malhas de temperatura para o Teste T3-MF (a) TIC431 (b) TIC431 1270 SP PV real 1300 PV s im.MF 1290 PV s im.MA SP PV real 1265 PV s im.MF PV s im.MA 1260 1280 1255 1270 1250 1260 1245 1250 1240 1240 1230 1235 1220 1500 2000 2500 3000 3500 t (s .) 4000 4500 5000 1230 5000 5500 6000 6500 t (s .) Figura 66 − Simulação da PV da malha TIC431 para o Teste T3-MF 7000 7500 105 (b) MPA(..), EPA(-), UPA(-.) (a) MV(..), PV(-), SP(-.) TIC431 100 50 0 0 5000 0 5000 10000 15000 10000 15000 100 50 0 t (s.) Figura 67 − Avaliação de desempenho da malha TIC431 a partir o Teste T3-MF Tabela 32 − Avaliação de desempenho da malha TIC431. Janela Gerente (MPA) Engenheiro (EPA) Usuário (UPA) Média (GPI) 1 (1250 a 5200 s.) 82,3 39,7 17,9 46,6 2 (5200 a 7700 s.) 89,5 87,6 73,3 83,5 3 (7700 a 11000s) 90,2 77,6 54,9 74,2 4 (11000s até o fim) 71,6 55,7 25,0 50,8 106 5.2.2.2 Zona de Aquecimento Inferior O teste T4-MF foi realizado de 10:39 às 14:25 do dia 04 de dezembro de 2003. Os dados do arquivo malhas_dcs_041203.txt, a partir dele coletados, são exibidos na Figura 68. Esta figura é dividida em quatro janelas. As duas primeiras correspondem ao teste T4-MF propriamente dito para, respectivamente, os ajustes antigo e novo. Já as últimas janelas revelam a resposta da malha TIC441, quando o sinal de SP é modulado pelo sistema FCC. Na Figura 69.(a), é apresentado um zoom na primeira janela, a qual termina um pouco antes de 4000 segundos. A parte (b) desta figura mostra os dados de SP, PVreal, PVsim-MF e PVsim-MA da segunda janela, intervalo de 4000 a 6000 segundos, quando o controlador PID proposto é simulado. As mesmas considerações discutidas na seção anterior com relação à comparação das curvas de PVreal e PVsim-MF, bem como para PVreal e PVsim-MA, são válidas para a malha TIC441. Também pode ser observada uma redução no tempo de acomodação com o novo ajuste, sem ocorrência de overshoot. Comparando os degraus de descida de 1270 para 1230ºC das partes (a) e (b) da Figura 69, pode-se avaliar que o tempo de acomodação da malha TIC441 diminuiu cerca de 34% com o novo ajuste, isto é, caiu de cerca de 685 para 450 segundos. Este resultado é coerente com a simulação apresentada na Figura 64.(b). A avaliação de desempenho em função do tempo para a malha TIC441 é apresentada na Figura 70. Neste caso, não é possível fazer uma pré-análise tão conclusiva com a desenvolvida pela Figura 67. Desta maneira, fazem-se ainda mais necessários os resultados da Tabela 33. A primeira conclusão pode ser feita com relação ao nível de atividade de PV e MV, o qual é medido pelo índice MPA. Observa-se que não há mudança significativa no esforço de controle, quando comparam-se os dois ajustes. Com relação aos demais índices, isto é, EPA e UPA, os quais avaliam a capacidade de rastreamento do setpoint pela variável de processo, são observados resultados, aparentemente, contraditórios. Para o teste em degrau, ou seja, janelas 1 e 2, o novo controlador acarreta num desempenho médio 10,6% menor. Todavia, a comparação dos GPIs das janelas 3 e 4 indicam melhoria de 16,0%. Ainda que a indicação de melhoria no desempenho global seja mais forte, estes resultados merecem ser melhor investigados. 107 (a ) 100 90 2 80 6 70 1 MV 60 50 5 40 3 30 ( 1 ) T IC 4 1 1 ( 2 ) T IC 4 2 1 ( 3 ) T IC 4 3 1 ( 4 ) T IC 4 4 1 ( 5 ) T IC 4 5 1 ( 6 ) T IC 4 6 1 4 20 10 0 0 2000 4000 6000 8000 10000 12000 t (s . ) (b ) 1 350 1 300 6 3 1 250 5 PV 4 1 1 200 2 1 150 0 2 000 400 0 6 000 800 0 1 000 0 12 000 t (s .) Figura 68 − Dados de MV, SP e PV de todas as malhas de temperatura para o Teste T4-MF (a) TIC441 (b) TIC441 1290 1280 SP PV real 1280 PV s im.MF SP PV real PV s im.MF 1270 PV s im.MA 1270 PV s im.MA 1260 1260 1250 1250 1240 1240 1230 1230 1220 1220 0 500 1000 1500 2000 t (s .) 2500 3000 3500 4000 4200 4400 4600 4800 5000 t (s .) 5200 Figura 69 − Simulação da PV da malha TIC441 para o Teste T4-MF 5400 5600 5800 6000 108 (b) MPA(..), EPA(-), UPA(-.) (a) MV(..), PV(-), SP(-.) TIC441 100 80 60 40 0 2000 4000 6000 0 2000 4000 6000 8000 10000 12000 8000 10000 12000 100 50 0 t (s.) Figura 70 − Avaliação de desempenho da malha TIC441 a partir o Teste T4-MF Tabela 33 − Avaliação de desempenho da malha TIC441. Janela Gerente (MPA) Engenheiro (EPA) Usuário (UPA) Média (GPI) 1 (1 a 4000 s.) 88,0 66,4 32,7 62,4 2 (3900 a 6050 s.) 88,5 50,2 16,5 51,8 3 (6000 a 9500s) 88,8 75,4 48,8 71,0 4 (9500s até o fim) 81,4 50,5 32,9 55,0 109 5.2.2.3 Zona de Encharque Superior A Figura 71 exibe os dados de MV e PV de todas as malhas de temperatura, os quais foram coletados no dia 09 de dezembro de 2003 de 16:43 às 19:03. Estes dados estão armazenados no arquivo malhas_TIC451_09122003.txt. Os dados do teste T5-MF são divididos em três janelas. As duas primeiras referem-se ao teste T5-MF propriamente dito, ao passo que a última janela apresenta os dados coletados durante a operação em modo FCC. Exibe-se um zoom na primeira janela através da Figura 72.(a), quando é avaliado o desempenho da malha TIC451 com o ajuste original. A parte (b) desta figura mostra os dados de SP, PVreal, PVsim-MF e PVsim-MA para a segunda janela, 4800 a 9300 segundos, quando o controlador PID proposto é simulado. Aqui, reforçam-se as mesmas considerações discutidas na seção 5.2.2.1 com relação à comparação das curvas de PVreal e PVsim-MF, bem como para PVreal e PVsim-MA. De uma maneira geral, também pode ser observado um ganho de velocidade na resposta no sistema. As simulações da Figura 64.(c) sugerem um redução maior que três vezes no tempo de acomodação desta malha. Escolhendo, por exemplo, o degrau de subida de 1220 a 1260ºC da Figura 72.(a) e o degrau de subida de 1220 a 1240ºC da Figura 72.(b), pode-se inferir que o tempo de acomodação caiu de 2800 segundos para, aproximadamente, 1100 segundos. A Figura 73 exibe as curvas de índices de desempenho calculados em função do tempo para os dados coletados durante o teste T5-MF. Ao comparar as notas do avaliador de desempenho para a primeira e as duas últimas janelas, quando os parâmetros do controlador PID sugeridos neste trabalho são testados, nota-se uma significativa melhoria. A Tabela 34 permite quantificar esta análise. Com relação aos trechos 1 e 2, relativos ao teste T5-MF propriamente dito, observa-se um aumento de 38,5% no índice médio de desempenho GPI. Como não foi realizado um teste com o FCC modulando o SP para o controlador original, não é possível avaliar a expressividade da nota média obtida para a terceira janela, isto é, 78,7%. Todavia, de uma maneira geral, os aumentos atingidos em EPA e UPA são condizentes com os resultados observados na Figura 71. Estes índices reforçam os ganhos de velocidade de resposta alcançados com o ajuste proposto. 110 (a ) 100 90 6 3 1 80 70 MV 60 2 50 4 40 30 ( 1 ) T IC 4 1 1 ( 2 ) T IC 4 2 1 ( 3 ) T IC 4 3 1 ( 4 ) T IC 4 4 1 ( 5 ) T IC 4 5 1 ( 6 ) T IC 4 6 1 20 10 0 0 5 2000 4000 6000 8000 10000 (b ) 1280 5 1260 6 1240 PV 1220 3 1200 1 1180 4 1160 1140 2 1120 0 2000 4000 6000 t (s .) 8000 10000 Figura 71 − Dados de MV, SP e PV de todas as malhas de temperatura para o Teste T5-MF (a) TIC451 (b) TIC451 SP PV real 1260 PV s im.MF 1250 PV s im.MA 1280 1270 1260 1240 1250 1230 1240 1220 1230 1210 1220 1200 1210 1190 0 1000 2000 3000 t (s .) 4000 5000 1200 SP P V real P V s im.MF P V s im.MA 6000 6500 7000 7500 8000 8500 9000 9500 10000 10500 11000 t (s .) Figura 72 − Simulação da PV da malha TIC451 para o Teste T5-MF 111 (b) MPA(..), EPA(-), UPA(-.) (a) MV(..), PV(-), SP(-.) TIC451 80 60 40 0 2000 4000 6000 8000 10000 0 2000 4000 6000 t (s .) 8000 10000 100 50 0 Figura 73 − Avaliação de desempenho da malha TIC451 a partir o Teste T5-MF Tabela 34 − Avaliação de desempenho da malha TIC451. Janela Gerente (MPA) Engenheiro (EPA) Usuário (UPA) Média (GPI) 1 (1 a 5900 s.) 17,2 38,1 11,7 45,7 2 (5700 a 8500 s.) 92,5 87,3 72,8 84,2 3 (8400s até o fim) 90,7 80,7 64,7 78,7 112 5.2.2.4 Zona de Encharque Inferior No dia 18 de dezembro de 2003, realizou-se o teste T6-MF, cujos dados estão contidos no arquivo malhas_dcs_18122003.txt e são mostrados na Figura 74. Estes dados também são divididos em quatro janelas. Até cerca de 3500 segundos, foi testado o ajuste antigo. Este trecho é exibido em detalhes na Figura 75, assim como o intervalo de 3500 a 5300 segundos, cujos dados revelam o comportamento da PV, com relação ao SP, quando a nova sintonia do PID foi testada. As duas últimas janelas mostram os dados coletados quando os sinais de SP são modulados pelo sistema de controle de nível 2 FCC. Semelhante ao ocorrido com as malhas TIC431, TIC441 e TIC451, também pode ser observado um aumento na velocidade de resposta da malha TIC461. As simulações da Figura 64.(d) sugerem uma redução de pouco mais de duas vezes no tempo de acomodação desta malha. Escolhendo, por exemplo, os degraus de subida de 1290 a 1305ºC da Figura 75.(a) e (b), observase que o tempo de acomodação caiu de cerca de 450 segundos para, aproximadamente, 200 segundos. A avaliação de desempenho processada para a malha TIC461 é exibida na Figura 76. Nesta figura, as barras verticais contínuas dividem os dados coletados durante o teste T6-MF nas quatro janelas já explicadas. A fim de quantificar a evolução dos índices MPA, EPA e UPA em cada janela, seus valores médios calculados são mostrados na Tabela 35. Comparando os índices das janelas 1 e 2, bem como de 3 e 4, onde os valores de SP são fornecidos pelo FCC, nota-se uma melhoria em todas as notas, quando o controlador projetado neste trabalho é testado. Esta melhoria encontrase próxima de 4,0%, quando a janela 2 é comparada com a 1, e 5,6%, comparando 3 e 4. Estes ganhos de desempenho não são tão expressivos como os apresentados pelas malhas TIC431 e TIC451, mas representam um importante ganho. 113 (a ) 100 3 90 4 80 6 70 MV 60 1 50 40 30 ( 1 ) T IC 4 1 1 ( 2 ) T IC 4 2 1 ( 3 ) T IC 4 3 1 ( 4 ) T IC 4 4 1 ( 5 ) T IC 4 5 1 ( 6 ) T IC 4 6 1 20 10 0 0 2000 2 5 4000 6000 8000 10000 800 0 1 000 0 12000 (b ) 5 1 300 3 6 1 250 PV 1 1 200 2 4 1 150 1 100 0 2 000 400 0 6 000 12 000 t (s .) Figura 74 − Dados de MV, SP e PV de todas as malhas de temperatura para o Teste T6-MF (a) TIC461 (b) TIC461 1310 1310 1305 1300 1300 1295 1290 1290 1285 1280 1280 1275 1270 1265 1270 PV s im.MA 1260 PV s im.MF 1260 1255 SP PV real 500 1000 1500 2000 t (s .) 2500 3000 3200 SP P V real P V s im.MF P V s im.MA 3400 3600 3800 4000 4200 4400 t (s .) 4600 Figura 75 − Simulação da PV da malha TIC461 para o Teste T6-MF 4800 5000 5200 114 (b) MPA(..), EPA(-), UPA(-.) (a) MV(..), PV(-), SP(-.) TIC461 80 60 40 20 0 2000 4000 6000 8000 10000 12000 0 2000 4000 6000 t (s.) 8000 10000 12000 100 50 0 Figura 76 − Avaliação de desempenho da malha TIC461 a partir o Teste T6-MF Tabela 35 − Avaliação de desempenho da malha TIC461. Janela Gerente (MPA) Engenheiro (EPA) Usuário (UPA) Média (GPI) 1 (400 a 3500 s.) 91,3 59,3 32,6 61,1 2 (3200 a 5300 s.) 88,9 68,2 38,1 65,1 3 (5500 a 9000s) 95,4 88,6 78,4 87,5 4 (9000s até o fim) 91,1 84,4 70,0 81,9 115 6 CONCLUSÕES 6.1 Considerações Gerais Utilizou-se, neste trabalho, uma metodologia simples para o projeto de controladores PI e PID para malhas de controle de vazão e de temperatura de um forno de reaquecimento. Esta metodologia também pode ser aplicada a processos cuja resposta possa ser aproximada por funções de transferência de primeira ou de segunda ordem com atraso puro de tempo. Para obtenção dos parâmetros das funções de transferência, os métodos utilizados foram capazes de produzir resultados satisfatórios. Este fato foi comprovado, não somente pela simulação dos modelos, como também pelo desempenho alcançado pelos controladores a partir deles projetados. De uma forma geral, os controladores sintonizados para as malhas de vazão acarretaram na redução do nível de atividade da variável manipulada e no aumento da velocidade de resposta da variável controlada. Estes resultados foram alcançados a partir da diminuição dos valores de ganho proporcional e de tempo integral. Apenas, para as malhas de vazão de óleo, o ganho proporcional foi aumentado. Semelhantemente, aumentou-se de duas a quatro vezes a velocidade de resposta das malhas de temperatura das zonas de aquecimento e de encharque. Atingiram-se estes números, aumentando-se o ganho proporcional e reduzindo os valores de tempo derivativo e integral. Somente para a malha de temperatura da zona de encharque superior, o ganho proporcional foi reduzido. Os resultados obtidos a partir do avaliador de desempenho para as malhas de temperatura mostraram-se coerentes com a inspeção visual que pode ser feita nos dados dos testes realizados. 116 6.2 Sugestões para Trabalhos Futuros Sugere-se, para um trabalho futuro, a realização do teste em malha aberta para as malhas de temperatura da câmara de pré-aquecimento, a fim de obter modelos para estas malhas, a partir dos quais, controladores possam ser propostos. No entanto, de acordo com os testes iniciais executados para a zona de pré-aquecimento superior, recomendam-se que três testes sejam realizados para as referidas malhas. Primeiramente, deve-se avaliar o comportamento da câmara de pré-aquecimento quando apenas placas em cold charge estiverem enfornadas. Depois, a outra situação extrema deve ser testada, isto é, quando somente placas em hot charge estiverem na câmara de pré-aquecimento. Finalmente, é importante observar o comportamento dinâmico do forno quando a situação intermediária ocorre. De acordo com os testes iniciais e com a experiência do corpo técnico da USIMINAS, espera-se obter distintos valores de ganho para cada uma das três situações, sendo que as constantes de tempo e tempo morto também podem ser diferentes. Assim, caso este comportamento seja, realmente, observado, recomenda-se investigar a aplicação de técnicas de controle chaveado. Uma segunda alternativa seria a aplicação de técnicas de controle autosintonizável, como apontam diversos artigos referenciados no começo deste documento. Uma vez que não foi considerada a natureza multivariável do forno de reaquecimento, a obtenção da matriz de ganhos relativos pode auxiliar na definição de alguma técnica de controle que possa agregar ganhos ao desempenho das malhas de temperatura. Pode-se começar, por exemplo, pelo o projeto de desacopladores estáticos e dinâmicos. Dado que o atraso puro de tempo das malhas de temperatura das câmaras de aquecimento e de encharque correspondem a 62 a 72% da constante de tempo dominante, propõe-se investigar a relevância dos ganhos obtidos pela aplicação do preditor de Smith. Em se tratando das malhas de vazão, sugere-se aplicar o mesmo avaliador de desempenho empregado nas malhas de temperatura, no intuito de quantificar os ganhos obtidos, bem como para investigar as melhorias que podem ser alcançadas pela sintonia de novos controladores, que sejam menos conservadores que os, inicialmente, projetados. 117 REFERÊNCIAS1 [1] AGUIRRE, L.A. (2000): Introdução à Identificação de Sistemas: Técnicas Lineares e Não-Lineares Aplicadas a Sistemas Reais. Editora UFMG. [2] ALMEIDA, R.A. e RAMOS, R.A.. Tipos de Controle. Disponível em: <http://www.instrumentacaosp.hpg.com.br/contro.htm>. Acesso em: 16 de Abril de 2003. [3] ÅSTRÖM, K. e HÄGGLUND, T. (1995): PID Controllers: Theory Design and Tunning. 2nd Edition. Ed. ISA. [4] BRAGA, A. R. e JOTA, F. G. (1994): Critérios Múltiplos para Avaliação On-Line de Desempenho de Controladores Industriais. In: 10º CONGRESSO BRASILEIRO DE AUTOMÁTICA e 6º CONGRESSO LATINO-AMERICANO DE CONTROLE AUTOMÁTICO, 19 a 23 de setembro de 1994, Rio de Janeiro, Anais, Sociedade Brasileira de Automática, v.1, pp.112-114. [5] DESBOROUGH, L.; NORDH, P.N e MILLER, R. (2001): Control System Reliability – Process Out of Control. In Tech with Industrial Computing, August, pp.52-55. [6] DOEBELIN, E.O. (1990): Measurement Systems: Application and Design, 2nd Edition, Ed. McGraw-Hill International. [7] DORF, R. C. e BISHOP, R. H. (1998): Sistemas de Controle Moderno. 8ª Edição. Ed. LTC. [8] DUNOYER, A.; BURNHAM, K.J. e MCALPINE, T.S. (1997): Self-tuning control of an industrial pilot-scale reheating furnace: Design principles and application of a bilinear approach. Control Theory and Applications, IEE Proceedings, v.144, i.1, January. pp. 25 –31. 118 [9] GARCÍA, D.F.; SIERRA, M.; RODRÍGUEZ, R.; CAMPOS, A. e DÍAZ, R. (1998): Development of Scalable Real-Time Observers for Continuous Reheating Furnaces Based on Mathematical Modeling Techniques. Conference Record - IAS Annual Meeting (IEEE Industry Applications Society), v. 3. pp. 2207-2216. [10] GUIMARÃES NETO, J. (2002): Controle Avançado: Aplicações Bem Sucedidas São Possíveis Sim!. In Tech Brasil, pp. 30-35. [11] Instrument Society of America (1984): Instrumentation Symbols and Identification: American National Standard. ISA, rev. 1992. [12] JIONG, J. (1989): An Application of AI Control Strategy to a Walking Beam Reheating Furnace. Computers in Industry, 13, pp.253-259. [13] KO, H.S.; KIM, J.; YOON, T.; LIM, M.; YANG, D.R. e JUN, I.S. (2000): Modeling and Predictive Control of a Reheating Furnace. Proceedings of the American Control Conference, Chicago, Illinois, June. pp. 2725-2729. [14] KUSTERS, A. e VAN DITZHUIJZEN, G.A.J.M. (1994): MIMO System Identification of a Slab Reheating Furnace. 3rd IEEE Conference on Control Applications, Glasgow, 24-26 August. pp. 1557-1563. [15] MARLIN, T.E. (2000): Process Control – Designing Processes and Control Systems for Dynamic Performance. 2nd Edition. McGraw Hill International Editions, Chemical Engineering Series, Boston. [16] PEDERSEN, L.M. e WITTENMARK, B. (1998): On the Reheat Furnace Control Problem. Proceedings of 17th American Control Conference, Philadelphia, Pennsylvania. pp. 38113815. [17] PEDERSEN, L.M. e WITTENMARK, B. (2001): A Simple Slab Temperature Model. Steel Technology International. pp.74-78. Disponível em: <http://www.control.lth.se/articles/article.pike?artkey=ped%2Bwit01> Acesso em: 9 de Maio de 2003. [18] PENA, P.N. (2002): Aplicação de Técnicas de Controle Chaveado a uma Planta Piloto: Simulação e Implementação. Dissertação de Mestrado do PPGEE, Universidade Federal de Minas Gerais, Belo Horizonte, Brasil, Setembro de 2002. [19] PHILLIPS, C. L. e NÄGLE, H. T. (1995): Digital Control System Analysis and Design, 3rd Edition, Prentice-Hall. 119 [20] RODRIGUES, D.D.; BEHRING, H.S.; DE OLIVEIRA, J.C.R. e JOTA, F.G. (1998): Uma Metodologia Prática e Simples para Análise e Projeto de Controladores PID. Livro de Anais. pp. 251-259. [21] ROHÁL’-ILKIV, B.; ZELINKA, P. e RICHTER R. (1994): Multivariable Adaptive Temperature Control for a Reheating Furnace. IEE Colloquium, n.18, January, Published by IEE, Michael Faraday House, Stevenage, England. [22] SEBORG, D. E., EDGAR, T. F. e MELLICHAMP, D. A. (1989): Process Dynamics and Control. John Wiley & Sons. [23] SHINSKEY, F. G. (1988): Process Control Systems: Application, Design and Tuning. McGrawHill, 3 ed. [24] SMAR (2003). Configurador Multi-Loop CD600 SMAR. v.2. (03/2003) Disponível em: <http://www.smar.com/PDFs/Manuals/CD600MP.PDF>. Acesso em: 27 de Maio de 2003. [25] Stein-Heurtey. Furnace Optimizing System (Level 2) Our customers, a testimony to our success. [26] SUGITA, Y., KAYAMA, M. e MOROOKA, Y. (1997): Improving Tuning Capability of the Adjusting Neural Network. Conference Proceedings of IEEE International Conference on Neural Networks, v.2 , pp. 761-766. [27] TEIXEIRA, B.O.S. (2003a): Modelagem e Propostas de Estratégias de Controle para um Forno de Reaquecimento. Relatório Final de Projeto de Fim de Curso I, Universidade Federal de Minas Gerais, Belo Horizonte, Brasil, 10 de Agosto de 2003. [28] TEIXEIRA, B.O.S. (2003b): Resultados dos Testes Realizados em 11/07/200: Modelagem e Propostas de Estratégias de Controle para um Forno de Reaquecimento. Segundo Relatório do Projeto de Fim de Curso, Universidade Federal de Minas Gerais, Belo Horizonte, Brasil, 12 de Setembro de 2003. [29] TORRES, B.S. (2002): Sintonia de Controladores PID em um Sistema Multimalha. Dissertação de Mestrado do PPGEE, Universidade Federal de Minas Gerais, Belo Horizonte, Brasil, Abril de 2002. [30] VAN DITZHUIJZEN, G.A.J.M.; STAALMAN, D. e KOORN, A. (2002): Identification and Model Predictive Control of a Slab Reheating Furnace. Proceedings of the 2002 IEEE International Conference on Control Applications, Glasgow, Scotland, September 18-20. pp. 361-366. 120 [31] WANG, Z.; CHAI, T.; GUAN, S. e SHAO, C. (1999a): Hybrid Optimization Setpoint Strategy for Slab Reheating Furnace Temperature. Proceedings of the American Control Conference, San Diego, California, USA, June. pp. 4082-4086. [32] WANG, Z.; SHAO, C. e CHAI, T. (1999b): Application of Multivariable Technique in Temperature Control of Reheating Furnaces. Proceedings of the 1999 IEEE International Conference on Control Applications, Kohala Coast, Hawaii, USA, August 22-27. pp. 29-32. [33] WICK, H. J. e KÖSTER, F. (1999) Estimation of Temperature Profiles of Slabs in a Reheat Furnace by using the Kalman Filter. Proceedings of the 1999 IEEE. International Symposium on Computer Aided Control Systems Design, Kohala Coast Hawai, USA, August 22-27, pp.613-617. [34] YANG, Y. e LU, Y. (1986): Development of a Computer Control Model for Slab Reheating Furnaces. Computers in Industry, 7, 2, pp.145-154. [35] YANG, Y. e LU, Y. (1988): Dynamic Model Based Optimization Control for Reheating Furnaces. Computers in Industry, 10, pp.11-20. [36] YOKOGAWA. Yokogawa Instruction Manual - Modal EFCS/EFCD: Field Control Station Function Manual. Part B. Item 23, B2-6 a B2-29. [37] YOSHITANI, N., UEYAMA, T. e USUI, M. (1994): Optimal Slab Heating Control with Temperature Trajectory Optimization. IECON Proceedings (Industrial Electronics Conference), v. 3, pp.1567-1572. [38] ZHANG, B.; CHENG, Z.; XU, L.; WANG, J.; ZHANG, J.; SHAO, H. (2002): The Modeling and Control of a Reheating Furnace. Proceedings of the American Control Conference, Anchorage, AK, May, 8-10. pp. 3823-3828. [39] ZIEGLER, J. G. e NICHOLS, N. B. (1942): Optimum settings for automatic controllers. Translation ASME, pp.759-765. 121 APÊNDICE A – CONTROL DESIGN FORM TÍTULO DO PROJETO: PROCESSO: EMPRESA: PROJETISTA: ORIENTADOR: SUPERVISOR: DATA: REVISÃO Nº: Modelagem e Propostas de Estratégias de Controle para um Forno de Reaquecimento Forno de reaquecimento de 6 zonas do tipo walking-beam nº4 de uma planta de laminação de tiras a quente USIMINAS Bruno Otávio Soares Teixeira (Graduando em Engenharia de Controle e Automação - UFMG) Prof. Fábio Gonçalves Jota (Departamento de Engenharia Eletrônica da UFMG) Eng. Marcos Henrique Teixeira (Gerência de Automação da USIMINAS) 03 de Novembro de 2003 03 122 Tabela 36 − CDF − Objetivos de controle OBJETIVOS DE CONTROLE Segurança É necessário um eficiente controle da pressão interna do forno. Proteção Ambiental Minimizar a ocorrência de combustão incompleta, através do controle da proporção entre os combustíveis, gás de processo ou óleo, e oxigênio, a fim de que a formação de gases tóxicos, como monóxido de carbono, seja reduzida, bem como a eliminação de gases inflamáveis durante enfornamento e desenfornamento de placas. Proteção dos Equipamentos O desempenho satisfatório no controle de temperatura das placas aumenta a vida útil das cadeiras dos laminadores. A escolha adequada da rapidez da dinâmica em malha fechada das válvulas de vazão de combustíveis, ar e vapor acarreta na redução do desgaste das mesmas. Operação Suave As malhas de vazão de combustíveis, ar e vapor devem ter suas variáveis manipuladas variadas suavemente, no intuito de aumentar a vida útil de suas válvulas e permitir um controle dinâmico satisfatório, o qual deve considerar a presença de ruído nas variáveis de processo e o limite mínimo do período de amostragem. As respostas em malha fechada das malhas de vazão também devem ser rápidas o suficiente para respeitar a dinâmica das malhas temperatura, com as quais aquelas estão cascateadas. Qualidade de Produto As placas desenfornadas devem apresentar temperatura de 1300ºC. A máxima diferença de temperatura entre dois pontos quaisquer das placas desenfornadas deve estar em torno de 100ºC. Eficiência e Otimização O consumo de combustíveis, principalmente o de óleo, deve ser minimizado, uma vez que os mesmos representam a parcela mais onerosa dos custos de operação do processo de laminação a quente. Monitoração e Diagnóstico Deve-se garantir o controle dinâmico satisfatório das seguintes malhas: o Controle de temperatura nas zonas de pré-aquecimento superior (TIC-411) e inferior (TIC-421), aquecimento superior (TIC-431) e inferior (TIC-441) e encharque superior (TIC-451) e inferior (TIC-461) de acordo com os setpoints fornecidos pelo computador de nível 2. o Controle de vazão de gás de processo em todas as 6 zonas: GFIC-411, GFIC-421, GFIC-431, GFIC-441, GFIC-451 e GFIC-461. o Controle de vazão de óleo combustível nas zonas de pré-aquecimento superior (OFIC-411) e inferior (OFIC-421). o Controle de vazão de vapor nas zonas de pré-aquecimento superior (SFIC-411) e inferior (SFIC421). o Controle de vazão de ar em todas as 6 zonas: AFIC-411, AFIC-421, AFIC-431, AFIC-441, AFIC451 e AFIC-461. 123 Tabela 37 − CDF − Malhas de temperatura MALHAS DE TEMPERATURA Rótulo Identificação Malha de Temperatura TIC-411 TIC-411 SP set-point da malha TIC-411 TIC-411 MV variável manipulada (abertura da válvula de combustível) da malha TIC-411 variável de processo (temperatura da zona de pré-aquecimento superior) da TIC-411 PV malha TIC-411 TIC-421 PV, variáveis de perturbações devido ao acoplamento com as zonas 421 e 431 TIC-431 PV Malha de Temperatura TIC-421 TIC-421 SP set-point da malha TIC-421 TIC-421 MV variável manipulada (abertura da válvula de combustível) da malha TIC-421 variável de processo (temperatura da zona de pré-aquecimento inferior) da TIC-421 PV malha TIC-421 TIC-411 PV, variáveis de perturbações devido ao acoplamento com as zonas 411 e 441 TIC-441 PV Malha de Temperatura TIC-431 TIC-431 SP set-point da malha TIC-431 TIC-431 MV variável manipulada (abertura da válvula de combustível) da malha TIC-431 variável de processo (temperatura da zona de aquecimento superior) da malha TIC-431 PV TIC-431 TIC-441 PV, variáveis de perturbações devido ao acoplamento com as zonas 441 e 451 TIC-451 PV Malha de Temperatura TIC-441 TIC-441 SP set-point da malha TIC-441 TIC-441 MV variável manipulada (abertura da válvula de combustível) da malha TIC-441 variável de processo (temperatura da zona de aquecimento inferior) da malha TIC-441 PV TIC-441 TIC-431 PV, variáveis de perturbações devido ao acoplamento com as zonas 431 e 461 TIC-461 PV Malha de Temperatura TIC-451 TIC-451 SP set-point da malha TIC-451 TIC-451 MV variável manipulada (abertura da válvula de combustível) da malha TIC-451 variável de processo (temperatura da zona de encharque superior) da malha TIC-451 PV TIC-451 TIC-461 PV variável de perturbação devido ao acoplamento com a zona 461 Malha de Temperatura TIC-461 TIC-461 SP set-point da malha TIC-461 TIC-461 MV variável manipulada (abertura da válvula de combustível) da malha TIC-461 variável de processo (temperatura da zona de encharque inferior) da malha TICTIC-461 PV 461 TIC-451 PV variável de perturbação devido ao acoplamento com a zona 461 124 Tabela 38 − CDF − Malhas de vazão MALHAS DE VAZÃO Rótulo Identificação Malha de Vazão de Ar AFIC-411 AFIC-411 SP AFIC-411 MV set-point da malha AFIC-411 AFIC-421 SP AFIC-421 MV set-point da malha AFIC-421 AFIC-431 SP AFIC-431 MV set-point da malha AFIC-431 AFIC-441 SP AFIC-441 MV set-point da malha AFIC-441 AFIC-451 SP AFIC-451 MV set-point da malha AFIC-451 AFIC-461 SP AFIC-461 MV set-point da malha AFIC-461 GFIC-411 SP GFIC-411 MV set-point da malha GFIC-411 GFIC-421 SP GFIC-421 MV set-point da malha GFIC-421 variável manipulada (abertura da válvula de ar) da malha AFIC-411 variável de processo (vazão de ar na zona de pré-aquecimento superior) da AFIC-411 PV malha AFIC-411 Malha de Vazão de Ar AFIC-421 variável manipulada (abertura da válvula de ar) da malha AFIC-421 variável de processo (vazão de ar na zona de pré-aquecimento inferior) da malha AFIC-421 PV AFIC-421 Malha de Vazão de Ar AFIC-431 variável manipulada (abertura da válvula de ar) da malha AFIC-431 variável de processo (vazão de ar na zona de aquecimento superior) da malha AFIC-431 PV AFIC-431 Malha de Vazão de Ar AFIC-441 variável manipulada (abertura da válvula de ar) da malha AFIC-441 variável de processo (vazão de ar na zona de aquecimento inferior) da malha AFIC-441 PV AFIC-441 Malha de Vazão de Ar AFIC-451 variável manipulada (abertura da válvula de ar) da malha AFIC-451 variável de processo (vazão de ar na zona de encharque superior) da malha AFIC-451 PV AFIC-451 Malha de Vazão de Ar AFIC-461 variável manipulada (abertura da válvula de ar) da malha AFIC-461 variável de processo (vazão de ar na zona de encharque inferior) da malha AFIC-461 PV AFIC-461 Malha de Vazão de Gás GFIC-411 variável manipulada (abertura da válvula de gás) da malha GFIC-411 variável de processo (vazão de ar na zona de pré-aquecimento superior) da GFIC-411 PV malha GFIC-411 Malha de Vazão de Gás GFIC-421 GFIC-421 PV variável manipulada (abertura da válvula de gás) da malha GFIC-421 variável de processo (vazão de gás na zona de pré-aquecimento inferior) da malha GFIC-421 125 Malha de Vazão de Gás GFIC-431 GFIC-431 SP GFIC-431 MV set-point da malha GFIC-431 GFIC-441 SP GFIC-441 MV set-point da malha GFIC-441 GFIC-451 SP GFIC-451 MV set-point da malha GFIC-451 GFIC-461 SP GFIC-461 MV set-point da malha GFIC-461 OFIC-411 SP OFIC-411 MV set-point da malha OFIC-411 OFIC-421 SP OFIC-421 MV set-point da malha OFIC-421 SFIC-411 SP SFIC-411 MV set-point da malha SFIC-411 SFIC-421 SP SFIC-421 MV set-point da malha SFIC-421 variável manipulada (abertura da válvula de gás) da malha GFIC-431 variável de processo (vazão de gás na zona de aquecimento superior) da malha GFIC-431 PV GFIC-431 Malha de Vazão de Gás GFIC-441 variável manipulada (abertura da válvula de gás) da malha GFIC-441 variável de processo (vazão de gás na zona de aquecimento inferior) da malha GFIC-441 PV GFIC-441 Malha de Vazão de Gás GFIC-451 variável manipulada (abertura da válvula de gás) da malha GFIC-451 variável de processo (vazão de gás na zona de encharque superior) da malha GFIC-451 PV GFIC-451 Malha de Vazão de Gás GFIC-461 variável manipulada (abertura da válvula de gás) da malha GFIC-461 variável de processo (vazão de gás na zona de encharque inferior) da malha GFIC-461 PV GFIC-461 Malha de Vazão de Óleo OFIC-411 variável manipulada (abertura da válvula de óleo) da malha OFIC-411 variável de processo (vazão de óleo na zona de pré-aquecimento superior) da OFIC-411 PV malha OFIC-411 Malha de Vazão de Óleo OFIC-421 variável manipulada (abertura da válvula de óleo) da malha OFIC-421 variável de processo (vazão de óleo na zona de pré-aquecimento superior) da OFIC-421 PV malha OFIC-421 Malha de Vazão de Vapor SFIC-411 variável manipulada (abertura da válvula de vapor) da malha SFIC-411 variável de processo (vazão de vapor na zona de pré-aquecimento superior) da SFIC-411 PV malha SFIC-411 Malha de Vazão de Vapor SFIC-421 SFIC-421 PV variável manipulada (abertura da válvula de vapor) da malha SFIC-421 variável de processo (vazão de vapor na zona de pré-aquecimento inferior) da malha SFIC-421 126 Tabela 39 − CDF − Variáveis controladas VARIÁVEIS CONTROLADAS TIC-411 PV Princípio do sensor Termopar tipo S Valor nominal 1130-1320 ºC Faixa de operação 700-1400 ºC TIC-421 PV Termopar tipo S 1130-1320 ºC 700-1400 ºC TIC-431 PV Termopar tipo S 1100-1330 ºC 700-1400 ºC TIC-441 PV Termopar tipo S 1100-1330 ºC 700-1400 ºC TIC-451 PV Termopar tipo S 1100-1320 ºC 700-1400 ºC TIC-461 PV Termopar tipo S 1100-1320 ºC 700-1400 ºC Variável Informações adicionais Dois termopares são usados para fornecer o valor da PV das malhas de temperatura. Devido, provavelmente, à localização dos transdutores, ocorrem diferenças de até 45ºC em suas medições. Os termopares possuem compensação de junta fria eletrônica. GFIC-411 PV Placa de orifício 0-11,5 KNm3/h GFIC-421 PV Placa de orifício 0-13,2 KNm3/h GFIC-431 PV Placa de orifício 0-7,5 KNm3/h GFIC-441 PV Placa de orifício 0-9,6 KNm3/h GFIC-451 PV Placa de orifício 0-3,0 KNm3/h GFIC-461 PV Placa de orifício 0-4,9 KNm3/h OFIC-411 PV Placa de orifício 0-2800 L/h OFIC-421 PV Placa de orifício 0-3200 L/h SFIC-411 PV Placa de orifício 0-800 Kg/h SFIC-421 PV Placa de orifício 0-900 Kg/h AFIC-411 PV Placa de orifício 0-34,0 KNm3/h AFIC-421 PV Placa de orifício 0-39,6 KNm3/h AFIC-431 PV Placa de orifício 0-23,0 KNm3/h AFIC-441 PV Placa de orifício 0-29,0 KNm3/h AFIC-451 PV Placa de orifício 0-9,0 KNm3/h AFIC-461 PV Placa de orifício 0-15,0 KNm3/h Os transmissores de pressão diferencial, para as malhas de gás de processo, possuem compensação de densidade. Variações bruscas na pressão da linha de vapor têm sido a causa de sua operação em malha aberta. Para as malhas de ar, os transmissores de pressão diferencial possuem compensação de temperatura. 127 Tabela 40 − CDF − Variáveis manipuladas VARIÁVEIS MANIPULADAS TIC-411 MV Vazão mínima 0% Vazão máxima 100% TIC-421 MV 0% 100% TIC-431 MV 0% 100% TIC-441 MV 0% 100% TIC-451 MV 0% 100% TIC-461 MV 0% 100% Variável % Abertura 17 GFIC-411 MV 7-67% 0 KNm3/h 11,5 KNm3/h GFIC-421 MV 10-60% 0 KNm3/h 13,2 KNm3/h GFIC-431 MV 15-55% 0 KNm3/h 7,5 KNm3/h GFIC-441 MV 5-45% 0 KNm3/h 9,6 KNm3/h GFIC-451 MV 20-55% 0,61 KNm3/h 3,0 KNm3/h GFIC-461 MV 0-45% 0 KNm3/h 4,9 KNm3/h OFIC-411 MV 0-65% 5,0 L/h 2800 L/h OFIC-421 MV 0-60% 2,0 L/h 3200 L/h SFIC-411 MV 0-75% 61,0 Kg/h 800 Kg/h SFIC-421 MV 0-80% 2,0 Kg/h 900 Kg/h AFIC-411 MV 10-90% 3,16 KNm3/h 34,8 KNm3/h AFIC-421 MV 10-70% 3,54 KNm3/h 39,6 KNm3/h AFIC-431 MV 5-90% 4,04 KNm3/h 23,0 KNm3/h AFIC-441 MV 0-55% 3,36 KNm3/h 29,0 KNm3/h AFIC-451 MV 0-70% 1,16 KNm3/h 9,0 KNm3/h AFIC-461 MV 0-60% 1,54 KNm3/h 15,0 KNm3/h 17 Informações adicionais 18 A variáveis manipuladas das malhas de temperatura não estão, diretamente, associadas a nenhum atuador. Antes, correspondem aos setpoints das malhas de vazão, que estão em cascata com as malhas de temperatura. Na subida, esta válvula só responde a partir de 17%. Esta válvula apresenta uma histerese de 10%: na subida, só responde a partir de 20% e, na descida, só até 50%. Na subida, esta responde até 90%. válvula Na subida, esta válvula só responde a partir de 20%. A vazão máxima é ligeiramente superior ao valor esperado. Na subida, esta válvula só responde a partir de 10%. A faixa de abertura dentro da qual trabalha a válvula foi estimada com um erro de 5% para mais ou para menos. Os atuadores das malhas de vazão de gás e de ar são válvulas do tipo borboleta com posicionadores pneumáticos. Já as malhas de vazão de óleo e de vapor possuem válvulas do tipo globo com posicionadores diafragma. 18 128 Tabela 41 − CDF − Respostas dinâmicas das malhas de temperatura RESPOSTAS DINÂMICAS Malhas de temperatura G411-411 G411-421 0 G411-441 0 0 G421-421 0 G421-441 0 0 TIC-421 PV G TIC-431 PV 0 TIC-441 PV = 0 TIC-451 PV 0 TIC-461 PV 0 TIC-411 PV 421-411 em que 0 G431-431 G431-441 G421-451 0 G441-431 G441-441 0 0 G441-461 0 0 0 G451-451 G451-461 0 0 0 G461-451 G461-461 TIC-421 MV TIC-431 MV TIC-441 MV TIC-451 MV TIC-461 MV TIC-411 MV TIC-4X1 PV é a temperatura da zona X do forno 4, G4X1-4Y1 é a função de transferência que estabelece a relação dinâmica entre a saída TIC-4X1 PV e a entrada TIC-4Y1 MV, TIC-4X1 MV é a vazão de combustível da zona X do forno 4. Entrada Saída TIC-411 MV TIC-411 PV TIC-421 MV TIC-411 PV TIC-431 MV TIC-411 PV TIC-421 MV TIC-421 PV TIC-411 MV TIC-421 PV TIC-441 MV TIC-421 PV TIC-431 MV TIC-431 PV TIC-441 MV TIC-431 PV TIC-451 MV TIC-431 PV TIC-441 MV TIC-441 PV TIC-431 MV TIC-441 PV TIC-461 MV TIC-441 PV TIC-451 MV TIC-451 PV TIC-461 MV TIC-451 PV TIC-461 MV TIC-461 PV TIC-451 MV TIC-461 PV Ganho Função de transferência 0,7450 ºC/% 0,7450 e-55s GTIC431(s) = (88,5 s + 1) (61,7 s + 1) 1,4800 ºC/% 1,4800 e-65s GTIC441(s) = (87,5 s + 1) (59,3 s + 1) 1,0235 ºC/% 1,0235 e-22s GTIC451(s) = (45,7 s + 1) (24,9 s + 1) 1,1950 ºC/% 1,1950 e-51s GTIC461(s) = (86,8 s + 1) (34,9 s + 1) 129 Tabela 42 − CDF − Respostas dinâmicas das malhas de vazão Malhas de vazão Curva da válvula 19 Malha GFIC-411 GFIC-421 GFIC-431 GFIC-441 GFIC-451 GFIC-461 OFIC-411 OFIC-421 SFIC-411 21 SFIC-421 AFIC-411 AFIC-421 AFIC-431 AFIC-441 AFIC-451 AFIC-461 Ganho descida (Faixa MV) Ganho subida (Faixa MV) 0,2188 (27-67%) 0,3145 (10-50%) 0,1835 (15-55%) 0,2402 (5-45%) 0,0709 (20-55%) 0,1185 (0-40%) 47,43 (15-65%) 65,22 (20-60%) 32,10 (55-75%) 21,08 (50-80%) 0,4646 (20-90%) 0,7118 (20-60%) 0,2426 (5-80%) 0,2535 (27-67%) 0,3283 (20-60%) 0,1736 (15-55%) 0,2401 (5-45%) 0,0678 (20-55%) 0,1129 (0-45%) 48,79 (15-65%) 58,05 (20-60%) 31,62 (55-75%) 22,21 (50-80%) 0,4818 (20-90%) 0,7380 (20-60%) 0,2417 (5-80%) 0,5535 (20-55%) 0,1270 (0-60%) 0,2343 (10-60%) 0,5595 (20-55%) 0,1241 (10-70%) 0,2675 (10-60%) Ganho Constante de tempo (s.) Atraso puro de tempo (s.) Mín. Máx. Descida Subida 0,10 0,47 3,75 2,0 2 0,26 0,36 2,5 2,0 2 0,15 0,23 2,75 2,75 2 0,22 0,27 2,5 2,5 1 0,03 0,10 4,75 4,25 3 0,06 0,14 4,0 4,0 2 15 72 4,0 4,5 2 18 87 4,25 5,5 1 - - - - - - - - - - 0,16 0,63 5,75 4,25 2 0,13 0,80 3,5 3,0 2 0,09 0,30 4,5 4,5 2 0,27 0,64 4,5 5,0 2 0,04 0,17 5,0 5,0 2 0,19 0,32 4,75 2,5 1 Função de transferência 20 0,2535 e-2s GGFIC-411(s) = 2,0s + 1 0,3283 e-2s GGFIC-421(s) = 2,0s + 1 0,1835 e-2s GGFIC-431(s) = 2,75s + 1 0,2402 e-1s GGFIC-441(s) = 2,5s + 1 0,0709 e-3s GGFIC-451(s) = 4,25s + 1 0,1185 e-2s GGFIC-461(s) = 4,0s + 1 48,79 e-2s GOFIC-411(s) = 4,0s + 1 65,22 e-1s GOFIC-421(s) = 4,25s + 1 32,10 e-5s GSFIC-411(s) = 4,30s + 1 22,21 e-5s GSFIC-421(s) = 16,89s + 1 0,4818 e-2s GAFIC-411(s) = 4,25s + 1 0,7380 e-2s GAFIC-421(s) = 3,0s + 1 0,2426 e-2s GAFIC-431(s) = 4,5s + 1 0,5595 e -2s GAFIC-441(s) = 4,5s + 1 0,1270 e -2s GAFIC-451(s) = 5,0 + 1 0,2675 e -1s GAFIC-461(s) = 2,5 + 1 Os ganhos das válvulas são apresentados em unidades de engenharia, ou seja, em (KNm3/h)/%, (Kg/h)/% ou (L/h)/%. 19 Os parâmetros das funções de transferência foram definidos de forma a obter o modelo menos marginalmente estável. Desta maneira, o projeto do controlador resultante adotaria uma abordagem conservadora. 20 21 As malhas de vazão de vapor não foram avaliadas em maiores detalhes porque o presente trabalho não visou à sintonia dos controladores das mesmas. 130 Tabela 43 − CDF − Controladores CONTROLADORES PID Rótulo Identificação Sintonia Antiga Sintonia Proposta P (%) BP I (s.) TI D (s.) TD P (%) BP I (s.) TI D (s.) TD 30 180 50 18 250 100 30 180 50 20 200 50 30 200 50 12,4 150,2 36,4 20 300 40 26,6 146,8 35,3 38 220 60 27,2 70,6 16,1 35 150 60 12,2 121,7 24,9 260 25 0 415 6 0 180 10 0 641 4 0 200 20 0 281 5 0 180 10 0 439 5 0 220 20 0 365 5 0 200 10 0 600 5 0 110 20 0 997 4 0 150 20 0 999 3 0 150 20 0 944 3 0 320 15 0 998 5 0 Malhas de Temperatura malha de temperatura da zona de pré-aquecimento superior utilizando óleo como combustível malha de temperatura da zona de pré-aquecimento superior utilizando gás como combustível malha de temperatura da zona de TIC-421 pré-aquecimento inferior utilizando óleo como combustível malha de temperatura da zona de pré-aquecimento inferior utilizando gás como combustível TIC-431 malha de temperatura da zona de aquecimento superior TIC-441 malha de temperatura da zona de aquecimento inferior TIC-451 malha de temperatura da zona de encharque TIC-461 malha de temperatura da zona de encharque Malhas de Vazão de Ar 22 AFIC-411 malha de vazão de ar da zona de pré-aquecimento superior AFIC-421 malha de vazão de ar da zona de pré-aquecimento inferior AFIC-431 malha de vazão de ar da zona de aquecimento superior AFIC-441 malha de vazão de ar da zona de aquecimento inferior AFIC-451 malha de vazão de ar da zona de encharque superior AFIC-461 malha de vazão de ar da zona de encharque inferior Malhas de Vazão de Gás GFIC-411 malha de vazão de gás da zona de pré-aquecimento superior GFIC-421 malha de vazão de gás da zona de pré-aquecimento inferior GFIC-431 malha de vazão de gás da zona de aquecimento superior GFIC-441 malha de vazão de gás da zona de aquecimento inferior TIC-411 22 Os setpoints das malhas de vazão são definidos de acordo com a estratégia de duplo limite cruzado, para a qual, os parâmetros K1, K2, K3 e K4 estão programados, respectivamente, com os valores de 8, 8, 10 e 10. 131 GFIC-451 malha de vazão de gás da zona de encharque superior GFIC-461 malha de vazão de gás da zona de encharque inferior Malhas de Vazão de Óleo OFIC-411 malha de vazão de óleo da zona de pré-aquecimento superior OFIC-421 malha de vazão de óleo da zona de pré-aquecimento inferior Malhas de Vazão de Vapor SFIC-411 malha de vazão de vapor da zona de pré-aquecimento superior SFIC-421 malha de vazão de vapor da zona de pré-aquecimento inferior 160 15 0 856 5 0 180 20 0 583 4 0 800 10 0 479 6 0 701,4 10 0 362 6 0 300,3 20 0 - - - 250,1 20 0 - - - 132 APÊNDICE B – CURVAS DAS VÁLVULAS Neste apêndice, são apresentadas, de forma detalhada, informações sobre as válvulas das malhas de vazão de óleo, gás, vapor e ar. Para cada válvula são apresentados os valores de ganho em cada faixa de operação. Além dos dados numéricos, também são exibidos gráficos que contêm as curvas das válvulas, a partir das quais foram calculados, por regressão linear, os ganhos médios de subida e de descida. A discussão dos resultados deste apêndice é feita nas seções 4.1.1, 4.1.2, 4.1.3, 4.1.4, 4.1.5 e 4.1.6, as quais tratam da modelagem das malhas de vazão. Para obtenção das curvas das válvulas foi desenvolvida a função gera_curva_valv.m. Fazendo uso desta, os scripts script_gera_curva_val_210803.m e script_gera_curva_val_220803.m traçam as figuras apresentadas ao longo deste apêndice. 133 Tabela 44 − Ganhos das válvulas das malhas de vazão da zona de pré-aquecimento superior AFIC411 GFIC411 OFIC411 (KNm3/h)/% (KNm3/h)/% (L/h)/% Ganho na descida Ganho na subida 100-90% 90-100% 90-80% 80-90% 0,164 0,272 80-70% 70-80% 0,405 0,478 70-60% 60-70% 0,486 0,525 0,46 0,47 46 45 60-50% 50-60% 0,631 0,596 0,12 0,21 72 70 50-40% 40-50% 0,507 0,577 0,20 0,22 32 54 40-30% 30-40% 0,466 0,379 0,16 0,161 46 39 30-20% 20-30% 0,340 0,321 0,103 0,092 41 34 20-10% 10-20% 0,169 − 0,097 24,5 19 10-0% 0-10% 32 29,4 Ganho médio de descida Ganho médio de subida 47,43 48,79 0,4646 0,4818 0,2188 0,2535 Observações: Para a válvula GFIC411, os testes foram realizados a partir de MV igual a 7%. Portanto, os degraus de subida foram 7-17%, 17-27% e assim, sucessivamente, até 57-67%. Para os degraus de descida vale comentário análogo. Para a válvula OFIC411, os testes de subida começaram por MV igual a 0-5%, 5-15%, até 55-65%. Com relação aos degraus de descida, eles seguiram os mesmos patamares. AFIC411: Ks =0.48181 e Kd =0.46463 GFIC411: Ks =0.25345 e Kd =0.21883 12 30 10 25 8 20 PV PV 35 6 15 4 10 2 5 0 10 20 30 40 50 MV 60 70 80 90 100 0 0 10 20 30 40 50 MV 60 70 80 90 Figura 77 − Curvas de descida e subida das válvulas AFIC411 (esquerda) e GFIC411 (direita) 100 134 OFIC411: Ks =49.0033 e Kd =48.5193 2500 PV 2000 1500 1000 500 0 10 20 30 40 50 MV 60 70 80 90 100 Figura 78 − Curvas de descida e de subida da válvula OFIC411 SFIC411: Ks =31.6155 e Kd =32.1 800 60 40 700 20 600 0 1.03 1.04 1.05 1.06 1.07 1.08 1.09 4 x 10 500 400 800 PV-SFIC411 PV MV-SFIC411 80 600 300 400 200 200 100 1.03 1.04 1.05 1.06 t (s.) 1.07 1.08 1.09 0 4 x 10 10 20 30 40 50 MV 60 70 80 90 100 Figura 79 − À esquerda, dados de MV e PV do teste V-MA modificado para a malha de vazão de vapor SFIC411. À direita, curvas de descida e de subida da válvula desta malha de vapor 135 Tabela 45 − Ganhos das válvulas das malhas de vazão da zona de pré-aquecimento inferior AFIC421 GFIC421 OFIC421 (KNm3/h)/% (KNm3/h)/% (L/h)/% Ganho na descida Ganho na subida 100-90% 90-100% 90-80% 80-90% 80-70% 70-80% 70-60% 60-70% 0,574 0,526 60-50% 50-60% 0,649 0,634 0,029 0,326 47 33 50-40% 40-50% 0,785 0,738 0,320 0,346 87 72 40-30% 30-40% 0,761 0,802 0,361 0,324 67 65 30-20% 20-30% 0,650 0,689 0,255 0,314 48 50,5 20-10% 10-20% 0,223 0,133 0,327 25,5 20,5 10-0% 0-10% 24,5 18 Ganho médio de descida Ganho médio de subida 65,22 58,05 0,7118 22 0,7380 0,3145 GFIC421: Ks =0.32831 e Kd =0.31448 0,3283 AFIC421: Ks =0.73798 e Kd =0.71176 14 40 12 35 10 30 8 PV PV 25 20 6 15 4 10 2 5 0 0 10 20 30 40 50 MV 60 70 80 90 100 0 10 20 30 40 50 MV 60 70 80 90 Figura 80 − Curvas de descida e subida das válvulas AFIC421 (esquerda) e GFIC421 (direita) 100 136 OFIC421: Ks =58.047 e Kd =65.218 3500 3000 2500 PV 2000 1500 1000 500 0 10 20 30 40 50 MV 60 70 80 90 100 Figura 81 − Curvas de descida e de subida da válvula OFIC421 SFIC421: Ks =22.2068 e Kd =21.0835 900 MV-SFIC421 100 800 80 60 700 40 600 20 5000 5200 5400 5600 5800 500 6000 PV 0 400 PV-SFIC421 800 300 600 200 400 100 200 5000 5200 5400 t (s.) 5600 5800 6000 0 10 20 30 40 50 MV 60 70 80 90 100 Figura 82 − À esquerda, dados de MV e PV do teste V-MA modificado para a malha de vazão de vapor SFIC421. À direita, curvas de descida e de subida da válvula desta malha de vapor 137 Tabela 46 − Ganhos das válvulas das malhas de vazão da zona de aquecimento superior AFIC431 GFIC431 (KNm3/h)/% (KNm3/h)/% Ganho na descida Ganho na subida 100-90% 90-100% 90-85% 85-90% 85-75% 75-85% 0,188 0,149 75-65% 65-75% 0,208 0,195 65-55% 55-65% 0,236 0,259 55-45% 45-55% 0,279 0,270 0,229 0,205 45-35% 35-45% 0,304 0,295 0,187 − 35-25% 25-35% 0,244 0,255 0,164 0,149 25-15% 15-25% 0,205 0,200 0,173 0,182 15-5% 5-15% 0,156 0,149 5-0% 0-5% 0,130 0,092 Ganho médio de descida Ganho médio de subida 0,2426 0,2417 0,1835 0,1736 0,198 Observação: Para a válvula GFIC431, na subida de 35 para 45% na MV, a aplicação de um degrau descendente impediu a estimação precisa do ganho nesta faixa. GFIC431: Ks =0.17363 e Kd =0.18346 AFIC431: Ks =0.24168 e Kd =0.24258 8 24 22 7 20 6 18 5 PV PV 16 14 12 4 3 10 2 8 1 6 4 0 10 20 30 40 50 MV 60 70 80 90 100 0 0 10 20 30 40 50 MV 60 70 80 90 Figura 83 − Curvas de descida e subida das válvulas AFIC431 (esquerda) e GFIC431 (direita) 100 138 Tabela 47 − Ganhos das válvulas das malhas de vazão da zona de aquecimento inferior AFIC441 GFIC441 (KNm3/h)/% (KNm3/h)/% Ganho na descida Ganho na subida 100-90% 90-100% 90-80% 80-90% 80-70% 70-80% 70-60% 60-70% 60-50% 50-60% 0,488 0,466 50-40% 40-50% 0,555 0,547 0,224 0,235 40-30% 30-40% 0,581 0,636 0,266 0,238 30-20% 20-30% 0,522 0,516 0,224 0,239 20-10% 10-20% 0,355 0,329 0,239 0,248 10-0% 0-10% 0,218 0,272 Ganho médio de descida Ganho médio de subida 0,5535 0,5595 0,2402 0,2401 Observações: Para a válvula GFIC441, os testes de subida começaram por MV igual a 5-15%, 15-25%, até 35-45%. Com relação aos degraus de descida, eles seguiram os mesmos patamares. Para a válvula AFIC441, não foram aplicados degraus na faixa de 50-60%, mas entre 50 e 55%. AFIC441: Ks =0.55953 e Kd =0.55351 GFIC441: Ks =0.24008 e Kd =0.24018 10 30 9 25 8 7 20 PV PV 6 15 5 4 3 10 2 1 5 0 10 20 30 40 50 MV 60 70 80 90 100 0 0 10 20 30 40 50 MV 60 70 80 90 Figura 84 − Curvas de descida e subida das válvulas AFIC441 (esquerda) e GFIC441 (direita) 100 139 Tabela 48 − Ganhos das válvulas das malhas de vazão da zona de encharque superior AFIC451 GFIC451 (KNm3/h)/% (KNm3/h)/% Ganho na descida Ganho na subida 100-90% 90-100% 90-80% 80-90% 80-70% 70-80% 70-60% 60-70% 0,041 0,149 60-50% 50-60% 0,109 0,114 0,0465 0,0942 50-40% 40-50% 0,163 0,167 0,1039 0,0888 40-30% 30-40% 0,126 0,145 0,0701 0,0668 30-20% 20-30% 0,173 0,076 0,0434 0,0323 20-10% 10-20% 0,130 0,672 10-0% 0-10% 0,129 0,055 Ganho médio de descida Ganho médio de subida 0,1270 0,1241 0,0709 0,0678 Observação: Para a válvula GFIC451, não foram aplicados degraus na faixa de 50-60%, mas entre 50 e 55%. AFIC451: Ks =0.12405 e Kd =0.12696 GFIC451: Ks =0.067781 e Kd =0.070934 9 3 8 2.5 7 2 PV PV 6 5 1.5 4 3 1 2 0.5 0 10 20 30 40 50 MV 60 70 80 90 100 0 10 20 30 40 50 MV 60 70 80 90 Figura 85 − Curvas de descida e subida das válvulas AFIC451 (esquerda) e GFIC451 (direita) 100 140 Tabela 49 − Ganhos das válvulas das malhas de vazão da zona de encharque inferior AFIC461 GFIC461 (KNm3/h)/% (KNm3/h)/% Ganho na descida Ganho na subida 100-90% 90-100% 90-80% 80-90% 80-70% 70-80% 70-60% 60-70% 60-50% 50-60% 0,231 0,252 50-40% 40-50% 0,269 0,322 40-30% 30-40% 0,261 0,287 0,111 0,137 30-20% 20-30% 0,199 0,227 0,123 0,133 20-10% 10-20% 0,195 0,201 0,132 0,106 10-0% 0-10% 0,193 0,097 0,064 Ganho médio de descida Ganho médio de subida 0,2343 0,1185 0,1129 0,143 0,2675 Observação: Para a válvula GFIC461, não foi aplicado degrau de subida na faixa de 40-50%, mas entre 40 e 43%. AFIC461: Ks =0.26746 e Kd =0.23428 GFIC461: Ks =0.11291 e Kd =0.11849 16 5 4.5 14 4 12 3.5 3 PV PV 10 8 2.5 2 6 1.5 1 4 0.5 2 0 10 20 30 40 50 MV 60 70 80 90 100 0 0 10 20 30 40 50 MV 60 70 80 90 Figura 86 − Curvas de descida e subida das válvulas AFIC461 (esquerda) e GFIC461 (direita) 100 141 APÊNDICE C – SIMULAÇÃO EM MALHA FECHADA DAS MALHAS DE VAZÃO O Apêndice C agrupa as simulações em malha fechada executadas para as malhas de vazão de ar, gás e óleo do processo em estudo. Para cada projeto de controlador testado, podem ser comparados com os sinais de PV coletados durante o teste V-MF, PVreal,, os sinais de PV simulado em malha fechada, PVsim, e simulado em malha aberta, PVsimMA (a partir da aplicação da MVreal diretamente no modelo do processo). De uma forma geral, a maioria dos sinais de PVsimMA atestam que os modelos das válvulas correspondentes aproximam bem a dinâmica dominante da mesma, bem como o seu valor de ganho estacionário. No entanto, os sinais PVsimMA das malhas OFIC411 (Figura 89), AFIC421 (Figura 90), OFIC421 (Figura 92), AFIC441 (Figura 95), GFIC451 (Figura 98), AFIC461 (Figura 99) e GFIC461 (Figura 100) sugerem que, ou os ganhos da válvula na faixa de operação testada são diferentes dos ganhos médios dos modelos, ou o controlador precisou reagir a alguma perturbação no processo durante a realização dos testes. Já a semelhança entre PVreal, e PVreal, sugere, não apenas que os modelos médios das válvulas representam bem o processo, como também que a implementação do controlador PI no DCS parece aproximar satisfatoriamente o algoritmo ideal. As exceções a esta colocação são as malhas de gás (Figura 88, Figura 91, Figura 94, Figura 96, Figura 98 e Figura 100). Para elas, os sinais PVreal, é mais oscilatório que o real, apenas para os ajustes antigos. No entanto, este fenômeno não foi investigado. 142 AFIC411 - BP=260.2, Ti=25 AFIC411 - BP=415, Ti=6 19 AFIC411 - BP=260.2, Ti=25 19 SP PVreal 18.5 PVsim. PVsim.MA 18 19 SP PVreal 18.5 PVsim. PVsim.MA 18 17.5 17.5 17 17 17 16.5 16.5 16.5 16 16 16 15.5 15.5 15.5 100 200 300 400 500 600 15 650 700 750 t (s.) 800 t (s.) 850 900 PVsim. PVsim.MA 18 17.5 15 0 SP PVreal 18.5 15 900 950 1000 1050 1100 1150 1200 1250 1300 1350 1400 t (s.) Figura 87 − Simulação em malha fechada de PV da malha AFIC411 no teste V-MF GFIC411 - BP=110, Ti=20 GFIC411 - BP=910, Ti=4 7 GFIC411 - BP=110, Ti=20 7 SP PVreal 6.8 PVsim. 6.6 PVsim.MA 7 SP PVreal 6.8 PVsim. 6.6 PVsim.MA 6.4 6.4 6.2 6.2 6.2 6 6 6 5.8 5.8 5.8 5.6 5.6 5.6 5.4 5.4 5.4 5.2 5.2 5.2 100 200 300 400 t (s.) 500 600 700 5 700 750 800 850 900 t (s.) 950 1000 1050 PVsim. 6.6 6.4 5 0 SP PVreal 6.8 5 1050 PVsim.MA 1100 1150 1200 1250 1300 t (s.) 1350 1400 1450 Figura 88 − Simulação em malha fechada de PV da malha GFIC411 no teste V-MF OFIC411 - BP=300.3, Ti=10 OFIC411 - BP=479.2, Ti=6 1600 OFIC411 - BP=300.3, Ti=10 1600 SP PVreal 1550 PVsim.MF PVsim.MA 1500 1600 SP PVreal 1550 PVsim.MF PVsim.MA 1500 1450 1450 1400 1400 1400 1350 1350 1350 1300 1300 1300 1250 1250 1250 100 200 300 400 t (s.) 500 600 1200 700 800 900 1000 t (s.) 1100 1200 PVsim.MF PVsim.MA 1500 1450 1200 0 SP PVreal 1550 1200 1200 1300 1400 1500 t (s.) 1600 Figura 89 − Simulação em malha fechada de PV da malha OFIC411 no teste V-MF 1700 143 AFIC421 - BP=180, Ti=10 AFIC421 - BP=641.1, Ti=4 30 AFIC421 - BP=180, Ti=10 30 SP PVreal 29 29 PVsim.MF 28 30 SP PVreal PVsim.MA PVsim.MF 28 PVsim.MA 27 27 26 26 26 25 25 25 24 24 24 23 23 23 22 22 22 21 21 21 20 0 20 800 200 300 400 500 t (s.) 600 700 800 900 1000 1100 1200 t (s.) 1300 1400 1500 PVsim.MF 28 27 100 SP PVreal 29 PVsim.MA 20 1600 1800 2000 2200 t (s.) 2400 2600 Figura 90 − Simulação em malha fechada de PV da malha AFIC421 no teste V-MF GFIC421 - BP=150, Ti=20 GFIC421 - BP=999.7, Ti=3 11.5 GFIC421 - BP=150, Ti=20 11.5 11.5 SP PVreal PVsim.MF 11 PVsim.MA SP PVreal PVsim.MF 11 PVsim.MA SP PVreal 10.5 10.5 10.5 10 10 10 9.5 9.5 9.5 9 9 9 8.5 0 100 200 300 400 t (s.) 500 600 700 8.5 600 700 800 900 1000 t (s.) 1100 1200 1300 PVsim.MF 11 PVsim.MA 8.5 1300 1400 1500 1600 1700 t (s.) 1800 1900 Figura 91 − Simulação em malha fechada de PV da malha GFIC421 no teste V-MF OFIC421 - BP=701.4, Ti=10 OFIC421 - BP=286.6, Ti=6 2500 2500 2400 2400 2300 2300 2200 2200 2100 2100 SP PVreal 2000 2000 PVsim.MF 400 450 PVsim.MF PVsim.MA PVsim.MA 1900 SP PVreal 500 550 600 650 t (s.) 700 750 800 850 1900 2200 2300 2400 2500 2600 2700 2800 2900 3000 3100 3200 t (s.) O F IC 42 1 35 0 0 30 0 0 25 0 0 20 0 0 15 0 0 SP P V r e a l- a ju s te a n tig o P V s im MF- a ju s te a n tig o 10 0 0 500 0 P V s im MA - a ju s te a n tig o P V r e a l- n o v o a ju s te 40 0 0 4 1 00 4200 4 30 0 t (s .) 4 4 00 45 0 0 P V s im MF- n o v o a ju s te 4 60 0 P V s im MA - n o v o a ju s te Figura 92 − Simulação em malha fechada de PV da malha OFIC421 no teste V-MF 2000 144 AFIC431 - BP=200, Ti=20 AFIC431 - BP=280.9, Ti=5 21 AFIC431 - BP=200, Ti=20 21 21 SP PVreal PV 20 sim.MF PVsim.MA SP PVreal SP PVreal PV 20 sim.MF PVsim.MA 19 19 19 18 18 18 17 17 17 16 16 16 15 100 200 300 400 t (s.) 500 600 700 15 750 800 850 900 t (s.) 950 1000 1050 PV 20 15 1000 sim.MF PVsim.MA 1100 1200 1300 1400 t (s.) 1500 1600 1700 Figura 93 − Simulação em malha fechada de PV da malha AFIC431 no teste V-MF GFIC431 - BP=150, Ti=20 GFIC431 - BP=943.8, Ti=3 7 GFIC431 - BP=150, Ti=20 7 SP PVreal 6.8 PVsim.MF 6.6 PVsim.MA 7 SP PVreal 6.8 6.6 PVsim.MA 6.4 6.4 6.2 6.2 6.2 6 6 6 5.8 5.8 5.8 5.6 5.6 5.6 5.4 5.4 5.4 5.2 5.2 5.2 100 200 300 t (s.) 400 500 5 500 550 600 650 700 t (s.) 750 800 850 PVsim.MF 6.6 6.4 5 0 SP PVreal 6.8 PVsim.MF 5 800 PVsim.MA 850 900 950 1000 t (s.) 1050 1100 1150 Figura 94 − Simulação em malha fechada de PV da malha GFIC431 no teste V-MF AFIC441 - BP=180, Ti=10 AFIC441 - BP=438.5, Ti=5 23 AFIC441 - BP=180, Ti=10 23 23 SP PVreal PV 22 sim.MF PVsim.MA SP PVreal PV 22 sim.MF PVsim.MA SP PVreal 21 21 21 20 20 20 19 19 19 18 18 18 17 350 400 450 500 t (s.) 550 600 650 17 650 700 750 800 850 t (s.) 900 950 1000 PV 22 sim.MF PVsim.MA 17 950 1000 1050 1100 1150 1200 1250 1300 1350 1400 1450 t (s.) Figura 95 − Simulação em malha fechada de PV da malha AFIC441 no teste V-MF GFIC441 - BP=320, Ti=15 GFIC441 - BP=997.5, Ti=5 5 GFIC441 - BP=320, Ti=15 5 SP PVreal 4.8 PVsim.MF 4.6 PVsim.MA 4.8 4.6 5 SP PVreal PVsim.MF PVsim.MA 4.4 4.4 4.2 4.2 4.2 4 4 4 3.8 3.8 3.8 3.6 3.6 3.6 3.4 3.4 3.4 3.2 3.2 3.2 500 600 700 800 900 1000 1100 1200 1300 1400 t (s.) 3 1300 1400 1500 1600 1700 1800 1900 2000 2100 2200 2300 t (s.) PVsim.MF 4.6 4.4 3 400 SP PVreal 4.8 3 2200 PVsim.MA 2300 2400 2500 2600 2700 t (s.) 2800 2900 Figura 96 − Simulação em malha fechada de PV da malha GFIC441 no teste V-MF 3000 3100 145 AFIC451 - BP=220, Ti=20 AFIC451 - BP=364.6, Ti=5 8.5 AFIC451 - BP=220, Ti=20 8.5 8.5 SP PVreal SP PVreal PV 8 PVsim.MA SP PVreal PV 8 sim.MF PVsim.MA 7.5 7.5 7.5 7 7 7 6.5 6.5 6.5 6 6 6 5.5 400 500 600 700 t (s.) 800 5.5 900 900 1000 1100 1200 t (s.) 1300 PV 8 sim.MF sim.MF PVsim.MA 5.5 1500 1400 1600 1700 1800 t (s.) 1900 2000 Figura 97 − Simulação em malha fechada de PV da malha AFIC451 no teste V-MF GFIC451 - BP=160, Ti=15 GFIC451 - BP=855.6, Ti=5 GFIC451 - BP=160, Ti=15 SP PVreal SP PVreal PV 2.2 PVsim.MA SP PVreal PV 2.2 sim.MF PVsim.MA 2.1 2.1 2.1 2 2 2 1.9 1.9 1.9 1.8 1.8 1.8 1.7 200 300 400 500 t (s.) 600 1.7 800 700 900 1000 1100 1200 t (s.) 1300 1400 PV 2.2 sim.MF sim.MF PVsim.MA 1.7 1600 1500 1700 1800 1900 t (s.) 2000 2100 Figura 98 − Simulação em malha fechada de PV da malha GFIC451 no teste V-MF AFIC461 - BP=200, Ti=10 AFIC461 - BP=600.1, Ti=5 12 AFIC461 - BP=200, Ti=10 12 SP PVreal 11.5 12 SP PVreal 11.5 PV sim.MF sim.MF PVsim.MA 11 10.5 10.5 10 10 10 9.5 9.5 9.5 9 9 9 8.5 8.5 8.5 700 750 800 850 900 950 t (s.) 8 1000 1050 1100 1150 1300 1400 1500 t (s.) 1600 1700 PVsim.MA 11 10.5 8 PV sim.MF PVsim.MA 11 SP PVreal 11.5 PV 1800 8 1750 1800 1850 1900 1950 t (s.) 2000 2050 2100 Figura 99 − Simulação em malha fechada de PV da malha AFIC461 no teste V-MF GFIC461 - BP=180, Ti=20 GFIC461 - BP=583.3, Ti=4 3.5 GFIC461 - BP=180, Ti=20 3.5 SP PVreal 3.4 SP PV real 3.4 PV sim.MF 3.3 PVsim.MA PV 3.3 3.2 3.2 3.1 3.1 3 3 2.9 2.9 2.8 2.8 2.7 2.7 2.6 2.6 SP PVreal 3.4 PV sim.MF PV sim.MA sim.MF PVsim.MA 3.2 3 2.8 2.6 2.4 2.5 500 550 600 650 700 t (s.) 750 800 2.5 850 900 950 1000 1050 1100 1150 t (s.) 1200 1250 1300 1350 2.2 1300 1400 1500 1600 1700 1800 t (s.) Figura 100 − Simulação em malha fechada de PV da malha GFIC461 no teste V-MF 1900 2000