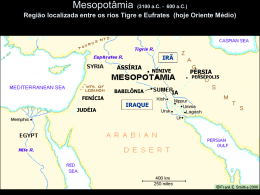

UNIVERSIDADE FEDERAL DE PERNAMBUCO NÚCLEO DE TECNOLOGIA CENTRO ACADÊMICO DO AGRESTE CURSO DE ENGENHARIA CIVIL TAMARA ÍSIS VENTURA CARNEIRO Tijolos de adobe confeccionados no Agreste Pernambucano com adição de resíduo de espuma rígida de poliuretano Caruaru, 2013 UNIVERSIDADE FEDERAL DE PERNAMBUCO NÚCLEO DE TECNOLOGIA CURSO DE ENGENHARIA CIVIL TAMARA ÍSIS VENTURA CARNEIRO Tijolos de adobe confeccionados no Agreste Pernambucano com adição de resíduo de espuma rígida de poliuretano Proposta de trabalho a ser apresentado ao Curso de Engenharia Civil do Centro Acadêmico do Agreste CAA, da Universidade Federal de Pernambuco UFPE, em cumprimento às exigências para a obtenção do grau de Bacharel em Engenharia Civil. Área de concentração: Construção Civil Orientador(a): Prof. Dra. .Ana Cecília Vieira da Nóbrega Caruaru, 2013 Catalogação na fonte Bibliotecária Simone Xavier CRB4 - 1242 C289t Carneiro, Tamara Ísis Ventura. Tijolos de adobe confeccionados no Agreste pernambucano com adição de resíduo de espuma rígida de poliuretano. / Tamara Ísis Ventura Carneiro. - Caruaru: O Autor, 2013. 61f.; il.; 30 cm. Orientadora: Ana Cecília Vieira da Nóbrega Monografia (Trabalho de Conclusão de Curso) – Universidade Federal de Pernambuco, CAA. Engenharia Civil, 2013. Inclui referências bibliográficas 1. Tijolos. 2. Resíduos sólidos. 3. Engenharia Civil. I. Nóbrega, Ana Cecília Vieira da. (Orientadora). II. Título. 620 CDD (23. ed.) UFPE (CAA 2013-80) Dedico aos meus pais, Maria Cristina Ventura e Adenildo Carneiro, pelo incentivo, apoio e dedicação de sempre. AGRADECIMENTOS Primeiramente agradeço à Deus e ao meu anjo da guarda por me protegerem durante essa longa jornada. Aos meus pais, que não mediram esforços para que eu chegasse até aqui, sem eles nada disso seria possível. À toda a minha família e amigos mais próximos pelo apoio, ajuda, compreensão e divertimento de sempre. A orientadora Prof. Ana Cecilia pela inteira dedicação e atenção, assim como pela sugestão do tema e incentivo durante todo o desenvolvimento do trabalho. Aos companheiros do grupo adobe Ivaldo, Dannúbia e Claudia, pela ajuda, troca de informações e conhecimentos acerca da experiência vivenciada. A todos que colocaram, literalmente, a mão na massa para auxiliar na concretização do presente trabalho: Thiago (aluno do mestrado), Eng. Adeilton, serventes Zequinha e Furacão. Aos professores, técnicos e pessoal da limpeza do laboratório de Construção Civil e Estruturas, que se disponibilizaram a auxiliar durante todas as etapas do desenvolvimento. Aos amigos e colegas do curso de Engenharia Civil pelo constante aprendizado no convívio diário. À equipe Comello, pela compreensão durante todo o período ao qual tive que me dedicar para a realização deste trabalho. Por fim, agradeço a todos que contribuíram, direta ou indiretamente para a conclusão do presente trabalho e durante toda a minha jornada ao longo do curso. “Na natureza nada se perde, nada se cria, tudo se transforma”. Antonie Laurent de Lavoisier RESUMO TIJOLOS DE ADOBE CONFECCIONADOS NO AGRESTE PERNAMBUCANO COM ADIÇÃO DE RESÍDUO DE ESPUMA RÍGIDA DE POLIURETANO O tijolo adobe é um material bastante tradicional, usado desde a antiguidade em diferentes partes do mundo. Além disso, os materiais constituintes para a sua produção (terra, fibra vegetal e água), podem ser encontrados facilmente e em abundância; não necessita de mãode-obra especializada; não gera produção de entulho; são fáceis de serem reincorporados na natureza; não é tóxico; envolvem menos energia; tem baixo impacto ao meio ambiente. A pesquisa e o desenvolvimento de tal técnica podem ser apresentados como uma alternativa para a redução dos custos da produção, beneficiando a todas as classes sociais e tendo o seu uso resgatado. Este trabalho propõe o estudo do adobe utilizado na alvenaria com a incorporação de resíduos da espuma de poliuretano rígido, provenientes da indústria da refrigeração. Foram moldados quatro traços da mistura com diferentes quantidades e granulometrias de PUR, comparados a um traço de referência, sem adição. Os tijolos, dos diferentes traços, foram analisados através dos ensaios de caracterização física e mecânica (massa específica aparente, retração linear do barro, absorção de água por capilaridade, absorção de água por imersão, absorção de água pelo método do cachimbo e resistência à compressão). O acréscimo de PUR acarretou em melhoria nas características físicas do tijolo adobe. Houve redução na resistência à compressão do sistema, mas com valores não inferiores a 2 MPa, sendo menos intensa quando da adição de granulometria maior. Nesse cenário, o uso de granulometria maior, traço 4, foi o mais indicado, o que é um benefício, pois não precisa moer e peneirar a PUR em granulometrias menores. Tem-se, ao final, um material apropriado do ponto de vista sustentável. Palavras-chave: Blocos de terra crua. Poliuretana expandida. Tijolos de adobe. Resíduo. ABSTRACT BRICKS IN ADOBE MADE IN AGRESTE PERNAMBUCANO REGION WITH ADDITION THE RESIDUES FROM RIGID POLYURETHANE FOAM. The adobe brick is a quite material traditional, used since ancient times in different parts of the world. Furthermore, the constituent materials for their production (land, vegetable fiber and water), can be found easily and abundantly; it does not require skilled labor; it does not generate production of rubble, they are easy to be reincorporated in nature, is non-toxic; involve less energy, have low impact on the environment. The research and development of such a technique can be presented as an alternative to reduce production costs, benefiting all social classes and having rescued their use. This work proposes the study of adobe brick used in the incorporation of residues from rigid polyurethane foam, from the refrigeration industry. Four mixtures were molded mixture with added different amounts and granulometries of polyurethane and one reference mark without the addition. The bricks of the different traits were analyzed using the tests of physical and mechanical (specific gravity, linear shrinkage of clay, water uptake by capillary absorption of water by immersion, water absorption by the method of pipe and compressive strength). The addition of PUR resulted in improvement in physical propreties of adobe bricks. On the other hand, it was obswerved reduction in compression resistance of the system, but with values at least 2 MPa. The reductions were less intense when adding larger particle sizes. In this scenario, the use of larger particle size, proportion mix 4, was the most suitable, which is a benefit because it does not need to grind and sieve the PUR in smaller particle sizes. There is, in the end, a suitable material from the standpoint of sustainable. Key words: Blocks of raw land. Expanded poliuretahne. Adobe bricks. Residues. ÍNDICE DE FIGURAS Figura 1. Pirâmides do Egito(a) e Palácios da Pérsia(b). ......................................................... 16 Figura 2. Construções com tijolos de solo-cimento. ................................................................ 17 Figura 3. Construções com Super-adobe. ................................................................................. 18 Figura 4. Construções com Taipa de mão. ............................................................................... 18 Figura 5. Tijolo adobe(a) e construção com tijolo adobe(b). ................................................... 19 Figura 6. Peneiramento do resíduo. ......................................................................................... 26 Figura 7. Amostras das granulometrias utilizadas. ................................................................... 27 Figura 8. Localização UFPE-CAA. .......................................................................................... 27 Figura 9. Armazenamento do material pela máquina. .............................................................. 28 Figura 10. Armazenamento interno(a) e externo(b) do solo. ................................................... 29 Figura 11. Fôrmas para a produção dos tijolos......................................................................... 30 Figura 12. Local de produção da mistura dos tijolos. ............................................................... 31 Figura 13. Homogeneização do solo ........................................................................................ 33 Figura 14. Homogeneização da mistura. .................................................................................. 33 Figura 15. Acréscimo do feno e da espuma de poliuretano à mistura. ..................................... 34 Figura 16. Desmoldagem dos tijolos (a) e tijolos recém-desmoldados. ................................... 35 Figura 17. Identificação dos tijolos. ......................................................................................... 35 Figura 18. Secagem dos tijolos do lado externo, na calçada do laboratório. ........................... 36 Figura 19. Esquema para a medição dos blocos. ...................................................................... 36 Figura 20. Preparação do bloco para o ensaio de capilaridade. ................................................ 37 Figura 21. Ensaio de absorção total de água. ........................................................................... 38 Figura 22. Método do Cachimbo. ............................................................................................. 39 Figura 23. Capeamento dos tijolos. .......................................................................................... 40 Figura 24. Esquema para a realização das medições. ............................................................... 40 Figura 25. Corpo de prova durante a aplicação da carga.......................................................... 41 Figura 26. Peso específico (Kg/m³). ......................................................................................... 42 Figura 27. Coluna de água por capilaridade (cm) .................................................................... 44 Figura 28. Comparação entre o tijolo de referência x tijolos T1/ T2/ T3/ T4. ......................... 45 Figura 29. Água permeada pelo Método do Cachimbo (ml). ................................................... 46 Figura 30. Altura (cm). ............................................................................................................. 50 Figura 31. Retração na altura (cm) ........................................................................................... 50 Figura 32. Largura(cm)............................................................................................................. 52 Figura 33. Retração na largura (cm). ........................................................................................ 52 Figura 34. Comprimento (cm). ................................................................................................. 55 Figura 35. Retração no comprimento. ...................................................................................... 55 Figura 36. Resistência à compressão (MPa). ............................................................................ 57 ÍNDICE DE TABELAS Tabela 1. Pesos específicos dos tijolos produzidos (Kg/m³). ................................................... 42 Tabela 2. Coluna de água por capilaridade (cm). ..................................................................... 43 Tabela 3. Água permeada pelo método do cachimbo (ml). ...................................................... 46 Tabela 4. Alturas dos tijolos (cm). ........................................................................................... 49 Tabela 5. Larguras (cm)............................................................................................................ 51 Tabela 6. Comprimentos (cm). ................................................................................................. 54 Tabela 7. Resistência à compressão dos tijolos (MPa). ............................................................ 57 SUMÁRIO 1. INTRODUÇÃO .................................................................................................................. 13 1.1. Histórico e Contextualização do Problema ....................................................................... 14 2. OBJETIVOS ....................................................................................................................... 15 2.1. Objetivo geral .................................................................................................................... 15 2.2. Objetivos específicos ......................................................................................................... 15 3. CONSTRUÇÕES COM TERRA ...................................................................................... 16 3.1. Tipos de construção com terra ........................................................................................... 16 3.1.1. Solo-cimento................................................................................................................... 16 3.1.2. Super-adobe .................................................................................................................... 17 3.1.3. Taipa de mão .................................................................................................................. 18 3.1.4. Tijolos de adobe ............................................................................................................. 18 3.1.4.1. Materiais constituintes ................................................................................................. 19 3.1.4.2. Propriedades ................................................................................................................ 19 3.1.4.3. Dimensões ................................................................................................................... 20 3.1.5. Adições em Tijolos de Adobe/ Construção de Terra ...................................................... 20 3.1.6. Curiosidades e outras informações ................................................................................. 21 3.1.7. Normalização .................................................................................................................. 21 4. POLÍMEROS ...................................................................................................................... 22 4.1. Poliuretano rígido expandido............................................................................................. 22 5. ADIÇÃO DE POLIURETANO RÍGIDO DE POLÍMERO EM MATERIAIS DE CONSTRUÇÃO ...................................................................................................................... 24 5.1. Permeabilidade sólida (barreira/labirinto) ......................................................................... 24 5.2. Isolante térmico e acústico ................................................................................................ 24 6. METODOLOGIA............................................................................................................... 25 6.1. Coleta, preparo e caracterização da espuma rígida de poliuretano.................................... 25 6.1.1. Trituração e peneiramento da espuma ............................................................................ 25 6.1.2. Caracterização física da espuma ..................................................................................... 26 6.1.3. Estoque da espuma ......................................................................................................... 27 6.2. Coleta e caracterização do solo ......................................................................................... 27 6.2.1. Seleção dos locais para coleta de amostras de solo ........................................................ 28 6.2.2. Extração do solo utilizado na produção dos tijolos ........................................................ 28 6.2.3. Ensaios de caracterização do solo utilizado ................................................................... 28 6.3. Produção dos tijolos .......................................................................................................... 30 6.3.1. Produção das formas ....................................................................................................... 30 6.3.2. Preparo do canteiro ......................................................................................................... 31 6.3.2. Definição dos traços ....................................................................................................... 31 6.3.3. Homogeneização do solo e preparo do feno ................................................................... 32 6.3.4. Amassamento do barro ................................................................................................... 33 6.3.5. Moldagem dos tijolos ..................................................................................................... 34 6.3.6. Secagem e armazenamento dos tijolos ........................................................................... 35 6.2.Caracterização física e mecânica dos tijolos ...................................................................... 36 6.3.1. Peso específico do tijolo ................................................................................................. 36 6.3.2. Ensaio de absorção de água por Capilaridade ................................................................ 37 6.3.3. Ensaio de absorção total de água .................................................................................... 38 6.3.4. Absorção pelo método do cachimbo .............................................................................. 38 6.3.5. Retração .......................................................................................................................... 39 6.3.6. Preparação dos corpos- de- prova para o ensaio de determinação da resistência à compressão ............................................................................................................................... 39 6.3.7. Ensaio de determinação da resistência à compressão ..................................................... 40 7. RESULTADOS E DISCUSSÕES ..................................................................................... 41 8. CONSIDERAÇÕES FINAIS ............................................................................................. 59 REFERÊNCIAS ..................................................................................................................... 60 13 1. INTRODUÇÃO Dentre as tecnologias de construção com terra crua para edificações, tem-se o adobe. Uma técnica antiga que pode ser encontrada em diversas partes do mundo, sendo uma das primeiras soluções para construção de abrigo encontradas pelo homem. Os adobes são blocos ou tijolos feitos com a terra no estado plástico, comumente secos ao Sol (ISAIA et al., 2007). O tijolo de adobe dispensa a queima de carvão, que dispende muita energia e produz grande quantidade de CO2. O empreendimento que é construído com esse material apresenta muitas qualidades construtivas, dentre elas: disponibilidade, propriedades térmicas superiores, absorção e liberação de umidade mantendo ambiente saudável, geração mínima de poluição e baixo consumo energético em seu manuseio, fácil re-incorporação na natureza, facilidade de gerar tecnologias apropriadas (ISAIA et al., 2007). Isaia et al. (2007) destacam que ainda hoje essa técnica é bastante utilizada em países sul-americanos como Peru e Equador, em centro-américa e no continente africano. No Brasil, existem muitas regiões, principalmente no Norte e Nordeste, que utilizam o adobe para construção de habitação em função de ser um método construtivo barato e de fácil acesso à matéria-prima. Nem toda terra é adequada para a fabricação de adobes, ressalta Isaia et al. (2007). Esses autores destacam que a terra adequada para a confecção de adobes deve conter pelo menos 15% de argila, além de adaptar-se, em termos de composição granulométrica, aos limites propostos pelo Centro Internacional de Construção com Terra, quais sejam: pedregulho – 0 a 10%, areia – 45 a 75%, silte – 10 a 45%, argila – 15 a 35%. Os autores alertam que o solo que seria considerado ideal deveria conter entre 20 a 25% de argila, 15 a 20% de silte, cerca de 60% de areia e 0% de pedregulho. Isaia et al. (2007) destacam que o uso de fibras vegetais, como de sisal e de coco, promovem um comportamento dúctil nos adobes, em detrimento de seu comportamento frágil. As fibras passam a receber tensões dificultando a separação das partículas de terra. É bem verdade que os resíduos de poliuretana rígida utilizada para isolamento térmico em portas de geladeira e refrigeradores, bem como isolamento termo-acústico como sanduiche de telhas, não se comportam como fibras; no entanto, acredita-se que trarão alguns benefícios imediatos ao sistema de adobe, são eles: leveza do tijolo, isolamento termo-acústico, melhoria da tenacidade e aumento da energia de fratura (por 14 se comportar como uma segunda fase, polimérica, do sistema). Além disso, conclui-se que no estado fresco, por conta das suas características elásticas, propiciará ao aparecimento de menos trincas e fissuras durante o processo de retração ocorrido geralmente no processo de mistura, moldagem e secagem. Por fim, destaca-se que, por ser um resíduo polimérico, não absorverá água do sistema, mantendo as propriedades originais do adobe de referência, assim como a sua dispersão no tijolo seco atuará minimizando a permeabilidade à água, uma vez que a presença das partículas atuará como efeito labirinto, dificultando a percolação da frente de ação da água. 1.1. Histórico e Contextualização do Problema A terra crua vem ganhando força como material construtivo, se tornado um aliado às preocupações em sustentabilidade na construção civil, e vem sendo aplicado em novos empreendimentos nos últimos anos. Acredita-se que a aplicação do adobe possa ser bastante viável para construções em mutirão no nordeste brasileiro, em situações precárias em termos de habitações. Associando diversos fatores como: a possibilidade do emprego de matérias-primas com materiais do entorno; a confecção do adobe não necessitar de maquinário, prensas ou aparatos especiais; inexistência do desenvolvimento e aplicação do Adobe no agreste Pernambucano. Pretende-se nesse trabalho de conclusão de curso trabalhar em termos de formulações específicas para a região adicionando o resíduo de espuma rígida de poliuretano (PUR), gerado em grandes quantidades por uma fábrica de refrigeradores situada em Recife-PE, tendo blocos mais leves, mais dúcteis, menos permeáveis e com propriedades térmicas melhoradas. 15 2. OBJETIVOS 2.1. Objetivo geral Resgatar um antigo material da construção, que é o tijolo adobe, e analisar o comportamento do mesmo com a adição do resíduo de poliuretano rígido. Ao obter a composição ideal, tentar ampliar a sua produção na localidade, tendo em vista que os seus insumos são facilmente encontrados na região do Agreste Pernambucano, contribuindo para que a população de todas as classes sociais possa ter acesso ao que chamamos “Construção Sustentável”. Pois, independente da técnica utilizada todos os cidadãos devem ter acesso à moradia digna e que proporcione uma melhor qualidade de vida. 2.2. Objetivos específicos Dentre os objetivos deste trabalho de conclusão de curso, tem-se: Formular adequadamente adobes regionais com diferentes proporções de resíduos de espuma de poliuretano rígida; Moldar os tijolos com e sem a adição de resíduo de espuma de poliuretano rígida; Caracterizar mecanicamente os tijolos de adobe moldados com e sem a adição de espuma rígida de poliuretano; Caracterizar fisicamente o sistema, principalmente nas propriedades que dizem respeito à redução de peso e permeabilidade x porosidade do sistema; Caso haja possibilidade, caracterizar em termos de comportamento térmico e acústico os tijolos com e sem adição. 16 3. CONSTRUÇÕES COM TERRA Os materiais ofertados pela natureza foram os primeiros a serem utilizados para a construção, tais como pedra, palha, galhos e troncos de árvores e, sem dúvidas a terra. Há registros da utilização da terra como material de construção em diversas obras de engenharia, mundialmente conhecidas: pirâmides do Egito, palácios da Pérsia (Figura 1) e Babilônia, catedrais, mosteiros e palácios medievais O registro mais antigo da tecnologia em construção em terra foi um adobe de 5.000 a.C., encontrado na Mesopotâmia. Mais tarde em 4.500 a.C. tem-se o primeiro registro de terra estabilizada, terra misturada com cinzas e moldada em adobes, encontrada na região de Tepé Gawna. Muitas outras cidades de antigas civilizações foram inteiramente erguidas em terra, como: Catal Hoyuk, na atual Turquia; Harada e Mohendo-Daro, no Paquistão. Ainda hoje, em países asiáticos, africanos e do oriente médio existem muitas cidades construídas quase que inteiramente com a terra, abrigando quase um terço da humanidade. Figura 1. Pirâmides do Egito(a) e Palácios da Pérsia(b). Fonte: http://caravanaterrasanta.sendtur.com.br Fonte: http://brasilescola.com.br No Brasil, foram os portugueses que introduziram as formas cartesianas e a terra crua (em formato de adobe, taipa-de-pilão e pau-a-pique), na época da colonização. Até o cimento Portland surgir como um novo e promissor material, os métodos construtivos utilizando solos foram largamente utilizados. 3.1. TIPOS DE CONSTRUÇÃO COM TERRA 3.1.1. Solo-cimento Devido às vantagens técnicas e econômicas oferecidas pelo material, o uso do solo-cimento foi consideravelmente ampliado. O solo-cimento nada mais é do que a 17 mistura de solo, cimento Portland e água, que adquire resistência e durabilidade através das reações de hidratação do cimento. Assim como os tijolos de adobe, os tijolos de solo-cimento não são queimados, não consumindo combustíveis durante sua fabricação. Gerando com isso um baixo impacto sobre o meio ambiente. As ferramentas utilizadas para a sua produção são, basicamente, prensa manual; peneira com malha de 4,8mm; regador e enxada. Exemplo de construções com tijolos de solo-cimento pode ser observado na Figura 2. Figura 2. Construções com tijolos de solo-cimento. Fonte: http:// brasilia.olx.com.br Fonte: http://solocimento.blogspot.com.br 3.1.2. Super-adobe O super-adobe é uma técnica de bioconstrução (Figura 3), que foi criada pelo arquiteto iraniano Nader Khalili, que utiliza sacos com terra comprimida para fazer paredes e coberturas. Assim como os tipos de construção com terra anteriormente citados, é uma técnica que preserva o meio ambiente. Os materiais constituintes são: o saco de ráfia (podendo ser em rolo ou sacos individuais reaproveitados), arame farpado e terra local. E as ferramentas utilizadas para a sua execução são: tubo de 25 cm de diâmetro ou balde sem fundo, pilões, pilões para as laterais, martelo de borracha, enxada e pá. Alguns cuidados que devem ser tomados na sua produção são, entre outros: a fundação deve ser um pouco mais larga que a parede a ser construída; não pode deixar espaço com ar dentro do saco; a cada duas ou três fieiras, pode-se colocar duas linhas de arame farpado, principalmente nas esquinas; deve-se tomar o cuidado para não deixá-las expostas à chuva. 18 Figura 3. Construções com Super-adobe. Fonte: http://uniaoglobaldeatitudes.blogspot.com.br 3.1.3. Taipa de mão A taipa de mão (exposta na Figura 4), também conhecida como taipa, taipa de sopapo, taipa de sebe, barro armado ou pau-a-pique, consiste, segundo definição de Marco (1984), em uma ossatura de madeira ou bambu, formada por ripas horizontais e verticais amarradas com tiras de couro, cipó, barbante, prego ou arame, preenchida com uma mistura de terra, água e fibras. Este conjunto, juntamente com peças portantes verticais de madeira, formam a parede da edificação. A mistura, denominada barro, é lançada com as mãos nos dois lados ao mesmo tempo, e apertada sobre a trama da parede. Após a secagem do barro, é aplicado o reboco e, posteriormente, a pintura. Figura 4. Construções com Taipa de mão. Fonte: http://mulher-e-cia.blogspot.com.br/2010/11/bioconstrucao 3.1.4. Tijolos de adobe Há indícios que a palavra adobe pode ter sido originada do árabe “atob”, significando pasta grudenta. O tijolo de adobe (Figura 5) é um material de construção 19 muito antigo, cuja composição é terra crua, com utilização de palha (fibra vegetal) e amassados com os pés. Sua técnica está cada vez mais sendo valorizada e resgatada, apesar de ainda existir muito preconceito relacionado à sua utilização. Sua construção é simples e artesanal, não utiliza cimento, nem é queimado na secagem dos tijolos. Considerando-se uma técnica amiga do meio ambiente. Depois que os materiais (terra, água e fibra) são misturados e amassados com os pés, coloca-se o barro em formas de madeira. A forma deve ser molhada antes de se colocar a argila para que a terra não fique grudada. Quanto mais forte for o lançamento do barro no molde, melhor serão a compactação e a resistência da peça. A superfície pode ser uniformizada com a mão, com uma madeira, com uma palheta ou com um arame. Recomenda-se deixar o tijolo secar ao sol durante 10 dias, virando-o a cada 2 dias. Figura 5. Tijolo adobe(a) e construção com tijolo adobe(b). Fonte: http://cilpes.blogspot.com.br 3.1.4.1. Fonte: http://acidadevotuporanga.com.br Materiais constituintes Os materiais constituintes do tijolo adobe são: água, solo (areia, argila ou silte) e fibras orgânicas ou inorgânicas. A composição ideal do material é de 54% a 75% de areia e de 25% a 43% de ligantes, sendo 10% a 25% de silte ou 15% a 18% de argila (MCHENRY, 1984). A areia grossa é o agregado, que dá a resistência, a areia fina preenche os vazios e o silte e a argila grudam os ingredientes. Solos com mais areia são mais fortes, mas mais suscetíveis à erosão por chuvas. 3.1.4.2. Propriedades O adobe do ponto de vista físico tem grande capacidade de regulação térmica e acústica, permeabilidade, absorção a odores e dissolução de gorduras, material 20 reciclável e renovável. Já do ponto de vista cultural e tecnológico, por ser uma técnica já tradicional, contribui para que possa resultar em uma construção bioclimática, bem adaptada e inserida, com grandes potencialidades para o conforto ambiental. 3.1.4.3. Dimensões As dimensões do tijolo adobe podem variar muito de região para região. Milanez (1958), por exemplo, cita tijolos variando, na altura, largura e comprimento, respectivamente, desde 8 x 12 x 25 cm, até 10 x 30 x 46 cm. 3.1.5. Adições em Tijolos de Adobe/ Construção de Terra Os aditivos mais comuns utilizados em construções com terra são as fibras vegetais, cimento, cal e betume. Também é possível acrescentar aditivos com a finalidade de impermeabilizar o produto final. Não há limitações para os materiais que podem ser adicionados às construções com terra, dependendo apenas da disponibilidade local. Alguns exemplos estão descritos abaixo. Estabilização por aditivos: adição de cimento Portland (formando o solo- cimento) ou a cal virgem ou hidratada ou uma mistura de cal e cimento ou, ainda, uma mistura de cal com cinzas. Estabilização por armação: consiste em agregar ao barro um material de coesão (fibra ou grãos), que permite assegurar, pelo atrito com as partículas de argila, uma maior firmeza ao material. Segundo Bardou & Arzouma (1979), a resistência do material é reduzida, entretanto, se ganha em estabilidade e durabilidade. Estabilização por impermeabilização: consiste no envolvimento das partículas de argila em uma camada impermeabilizante. O asfalto (betume) é o material mais conhecido utilizado para este fim, além de outros materiais, tais como o óleo de coco, látex e azeite de oliva. Estabilização por tratamento químico: variam de acordo com a própria composição da argila. A cal pode funcionar como estabilizado e químico, agindo com os silicatos e aluminatos da terra. A soda cáustica e a urina de gado, elementos de baixo custo, também podem ser utilizados. Nos tijolos em adobe já há estudos incorporando diversos materiais na sua composição, como por exemplo: biomassa de micrófitas aquáticas, castanha do caju e fibras de coco verde. 21 3.1.6. Curiosidades e outras informações Muitas construções realizadas com o tijolo adobe têm sido voltadas ao abandono nas últimas décadas, especialmente pela escassez de conhecimento técnico para suporte à sua reabilitação e reforço. Isso se deve muito a não inserção do estudo desse tipo de material nos cursos de engenharia e arquitetura, os profissionais saem sem a menor visão sobre ele. Além de ser um material que não foi tão pesquisado como os materiais industrializados; A construção de adobe deve ser realizada no período de seca, pois o tijolo não pode umedecer, para que o barro não de dissolva facilmente; Para não se alojarem insetos, principalmente os barbeiros (Triatoma infestans), que é o vetor do parasita Tripanossoma crusi, que transmite a doença de Chagas. Devese ter cuidado com a manutenção das construções, fazendo-se a eliminação dos vazios (frestas) e a caiação periódica das paredes (ROCHA, 2002). Outro recurso é o uso do enxofre como aglutinante do barro, que funciona como um repelente natural dos insetos (MARTINS, 2004). 3.1.7. Normalização Os tijolos adobe são chamados de materiais não convencionais porque eles ainda não são regidos por norma técnica, que são bem estabelecidas, aceitas e difundidas mundialmente. Os ensaios de caracterização física e mecânica de alguns estudos são realizados de acordo com adaptações das normas brasileiras relativas aos tijolos maciços de barro cozido e aos tijolos de solo-cimento (por se tratar também de terra crua). 22 4. POLÍMEROS Os polímeros possuem propriedades bastante diferentes entre si, principalmente em relação à fusibilidade (facilidade com que o material derrete) e solubilidade. Por exemplo, a existência de ramos laterais dificulta à aproximação das cadeias poliméricas, diminuindo assim as interações moleculares e, consequentemente ocasionando em prejuízo às propriedades mecânicas. Já a formação de retículos, devido às ligações cruzadas entre moléculas, “prende” as cadeias, impedindo seu deslizamento umas sobre as outras, aumentando a resistência mecânica, tornando o polímero insolúvel e infusível. (MANO e MENDES, 1999). Nas fábricas de isolantes térmicos e/ou termo acústicos a PUR atua como enchimento de painéis, de refrigeradores e de telhas termoacústicas do tipo sanduiche. Durante o processo industrial na planta de processo no caso das telhas termoacústicas, que alimentará a presente pesquisa com os resíduos de poliuretana rígida expandida, o polímero é despejado em finas tiras e polimeriza na própria telha, expandido. Nessa expansão, há o crescimento exagerado para as laterais da telha, de forma que esse resíduo polimerizado como rebarbas necessita ser posteriormente cortado. Em visita a uma indústria emblemática, verificou-se grande quantidade de produção do resíduo como um apelo por parte da gerência preocupada em dar destino final a esses resíduos, que, atualmente, demanda custos para correto descarte. Ratificando essa demanda de preocupação por parte da indústria, destaca-se que este resíduo não pode ser incinerado, pois libera gases tóxicos, não deve ser descartado de qualquer forma no ambiente, pois é um material agressivo, bem como é economicamente inviável seu reaproveitamento como matéria-prima. 4.1. Poliuretano rígido expandido O poliuretano é um polímero termorrígido, através do aquecimento ou outra maneira de tratamento, possuem estrutura reticulada, com ligações cruzadas, tornando-se infusíveis e também totalmente insolúveis em quaisquer solventes (MANO e MENDES, 1999). Os termorrígidos são, em todas as direções, estreitamente encadeados. Eles não são deformáveis plasticamente, não são fusíveis, e por isso, extremamente estáveis à variação de temperatura (MICHAELI et al.,2005). Em 1937, aconteceu a descoberta do poliuretano, a partir da reação química de polidição entre um poliol e um isocianato. A espuma rígida, a qual chamamos de 23 poliuretano, é composta por células fechadas que acabam contribuindo para a rigidez da estrutura. Além disso, o principal fator responsável pelas propriedades isolantes da espuma, é dado pela baixa condutividade térmica do gás retido nestas células fechadas. Existem diferentes tipos de poliuretano, desenvolvidos para aplicações específicas: Poliuretano Sólido ou Poliuretano expansível; Poliuretano flexível; Poliuretano elástico; Poliuretano semi-rígido ou Poliuretano rígido. Eles podem assumir facilmente a forma de artigos moldados, película ou fibras, possuindo vantagens como resiliência, leveza, resistência química e física. Sendo, por isso muito utilizados na construção, nos transportes, no setor da saúde, atividades de lazer, entre outros. Segundo Oertel (1985), a espuma rígida de poliuretano apresenta baixa densidade (20 a 30 kg/m³), é altamente estável, não se degradando com facilidade. Como as matérias-primas da espuma são derivadas do petróleo, a não reciclagem da espuma, também representa um desperdício de recursos naturais não renováveis. As indústrias de refrigeradores e congeladores de uso doméstico têm buscado soluções para a disposição dos resíduos de espuma rígida de poliuretano, devido aos requisitos de certificação ambiental. A espuma rígida de poliuretano dos refrigeradores do resíduo industrial é classificada de acordo com a Norma NBR-10004- Resíduos Sólidos (1987), como resíduo não inerte Classe II. Podendo conter em suas células o Hidroclorofluorcarbono ou o Ciclopentano, que são gases que não destroem a camada de ozônio. No caso de refrigeradores e congeladores antigos, a espuma incorpora o Clorofluorcarbono-11, como agente expansor. O CFC-11 é classificado como tóxico de acordo com a NBR-10004, destrói a camada de ozônio e provoca o aquecimento global. 24 5. ADIÇÃO DE POLIURETANO RÍGIDO DE POLÍMERO EM MATERIAIS DE CONSTRUÇÃO A adição de espuma de poliuretano em concreto, de acordo com LIMA(2003), é recomendável até 10% em massa na forma de grânulos e de 5% em massa na forma de pós para uso em blocos de construção civil, trazendo como benefícios a redução de massa e de custos. 5.1. Permeabilidade sólida (barreira/labirinto) Nóbrega (2007) trabalhou com a adição de poliuretana rígida expandida moída para pastas de cimentação de poços de petróleo, citando redução de porosidade e permeabilidade por efeito de tortuosidade. 5.2. Isolante térmico e acústico Na construção civil, a principal função da espuma de poliuretano é o isolamento térmico. É um material de isolamento econômico e eficaz, podendo ser instalado em telhados, paredes e pisos, e no interior das molduras das janelas por exemplo. A PUR faz isolamento de fios e cabos elétricos e oferece proteção extra sobre pisos de quadras esportivas. Também é alternativa para a impermeabilização e tapamentos de fissuras. Apresenta vantagens como baixa condutividade térmica, baixo peso e alta resistência mecânica. 25 6. METODOLOGIA Como não existem normas brasileiras específicas sobre o tijolo de adobe, a metodologia adotada referente aos ensaios de caracterização física e mecânica dos mesmos foi realizada de acordo com algumas adaptações às normas brasileiras relacionadas aos tijolos maciços de barro cozido e aos tijolos de solo-cimento, pois também tratam- se de terra crua. Os ensaios para a caracterização dos solos foram realizados no Laboratório de Construção Civil e Estruturas, na Universidade Federal de Pernambuco – Campus do Agreste (UFPE-CAA). Consistindo basicamente em análise granulométrica e determinação dos índices físicos para sua classificação. No geral, o trabalho foi realizado seguindo as etapas abaixo: Revisão bibliográfica; Coleta de feno; Coleta, preparo e caracterização da espuma rígida de poliuretano; Coleta e caracterização do solo; Produção dos tijolos; Caracterização dos tijolos; Apresentação, com análise e discussão dos resultados; Conclusões. 6.1. Coleta, preparo e caracterização da espuma rígida de poliuretano A coleta do resíduo de PUR utilizada neste trabalho foi realizada na fabrica Dânica localizada na cidade do Recife-PE, onde foram disponibilizadas em grande quantidade, visto que é um resíduo que não pode ser incinerado, não deve ser descartado de qualquer forma no ambiente e tem seu reaproveitamento como sendo economicamente inviável. 6.1.1. Trituração e peneiramento da espuma A moagem de PUR a tamanhos menores que 125 microns necessita de equipamentos especiais com atmosfera inerte e refrigeração durante sua moagem. Para este trabalho, a trituração inicial do resíduo da espuma de poliuretano foi realizada em uma máquina forrageira e, em seguida, para se obter uma menor granulometria, uma parte do resíduo de PUR, após passar pelo processo de trituração na 26 máquina forrageira, foi submetido ao peneiramento em uma peneira com malha de 0,5 x 0,5 cm, conforme exposto na Figura 6. Obtendo-se, assim, duas granulometrias diferentes para serem diferenciadas na composição dos traços e saber, por fim, qual quantidade melhor se incorpora e disponibiliza os melhores resultados quando acrescentado à mistura para a produção dos tijolos de adobe. Figura 6. Peneiramento do resíduo. Fonte: Foto da autora (2013). Fonte: Foto da autora (2013). 6.1.2. Caracterização física da espuma Para obter uma caracterização granulométrica exata quanto ao restante do resíduo, o mesmo foi submetido ao peneiramento pela série de peneiras. O ensaio foi realizado no Laboratório de Construção Civil e Estruturas. E, todo o resíduo ficou retido na peneira de 4,8 mm. A massa do resíduo foi obtido realizando três pesagens de uma quantidade de resíduo depositados em um recipiente com medidas 32 x 32 x 15 cm. Ao obter a média das pesagens, realizou-se o cálculo da massa específica. Média das massas = (1) Resultando em uma massa na ordem de 0,31 kg. Massa específica= Resultando em uma massa específica na ordem de 20,2 kg/m³. (2) 27 As amostras das granulometrias pequena e grande, adicionadas à produção do tijolo adobe do presente trabalho, encontram-se expostas na Figura 7. Figura 7. Amostras das granulometrias utilizadas. Fonte: Foto da autora (2013). Fonte: Foto da autora (2013). 6.1.3. Estoque da espuma Todo o resíduo coletado após ter sido triturado, peneirado e caracterizado ficou armazenado em um balde fechado no laboratório até a sua utilização, ficando protegidos contra intempéries. 6.2 . Coleta e caracterização do solo Nesta etapa realizou- se a seleção e a coleta de amostras do solo, bem como sua extração e transporte para a produção dos tijolos, e caracterização completa do solo. Tanto a coleta de solo como todos os ensaios foram realizados na própria Universidade Federal de Pernambuco- Campus Acadêmico do Agreste (UFPE- CAA), que tem sua localização exposta na Figura 8. Figura 8. Localização UFPE-CAA. Fonte: Everton Santos (2013). 28 6.2.1. Seleção dos locais para coleta de amostras de solo Mchenry (1984) diz que a melhor prática para o teste de determinação do solo para os tijolos de adobe é fazer alguns exemplos de tijolo desse solo. Para a escolha do local de coleta de amostras de solo deste trabalho, foi levado em consideração a composição granulométrica e, preferencialmente, escolhido o solo que estivesse no seu estado mais bruto (com características naturais). Também foi levado em consideração a facilidade de acesso. 6.2.2. Extração do solo utilizado na produção dos tijolos Após a escolha do local, realizou-se a extração do solo, em quantidade necessária para a produção dos tijolos. O solo foi extraído e transportado em junho de 2013 com a ajuda de uma máquina retro- escavadeira. O material coletado foi inicialmente armazenado (Figura 9) em frente ao laboratório de Construção Civil e Estruturas (UFPE- CAA). Figura 9. Armazenamento do material pela máquina. Fonte: Foto da autora (2013). Fonte: Foto da autora (2013). 6.2.3. Ensaios de caracterização do solo utilizado Os solos são materiais provenientes da decomposição das rochas ou sedimentação não consolidada dos seus grãos, contendo ou não matéria orgânica. Podem ser identificados pela textura, granulometria, plasticidade, consistência, forma dos grãos, presença de outros materiais. Eles são extremamente heterogêneos, por causa disso as principais ferramentas de análise para estuda-los e conhece-los são estatísticas. Deve-se ter sempre o cuidado de obter amostras representativas para obter resultados mais precisos, quanto à sua caracterização. 29 Os primeiros instrumentos usados para se conhecer um solo são os cinco sentidos (tato, visão, olfato, audição e paladar), porém apesar de fornecerem informações qualitativas e quantitativas não são suficientes para se obter uma boa precisão, pois varia muito conforme o indivíduo. Dentre os fatores que contribuem para a caracterização do solo estão a incidência solar, o clima, a rocha que o originou, a matéria orgânica e a cobertura vegetal. Os principais ensaios, que devem ser realizados para caracterizar tijolos de adobe, descritos por Farias (2001), são os seguintes: a) ensaios de determinação do teor de umidade natural do solo e da massa específica aparente do solo em estado solto; b) determinação da concentração de nutrientes e metais no solo; c) determinação da distribuição granulométrica; d) determinação do limite de liquidez e limite de plasticidade ou, ensaios de consistência; e) determinação do limite de contração; e, f) ensaio de absorção do azul de metileno. No presente trabalho, foram realizados os seguintes ensaios para a caracterização do solo: determinação da distribuição granulométrica e determinação do limite de liquidez (LL), limite de plasticidade (LP) e índice de plasticidade (IP). Uma parte do solo extraído ficou armazenado em frente ao laboratório e outra parte ficou armazenado em uma caixa d’água dentro do laboratório (Figura 10), protegido contra as intempéries, mantendo-se seu teor de umidade natural. Figura 10. Armazenamento interno(a) e externo(b) do solo. Fonte: Foto da autora (2013). Fonte: Foto da autora (2013). 30 a) Ensaios de determinação da distribuição granulométrica Composição granulométrica do solo utilizado: 37,0% de argila, 34,0% de silte, 25,0% de areia fina e 4,0% de areia média. b) Ensaios de consistência. Ensaios de consistência permitem a determinação do limite de liquidez (LL), limite de plasticidade (LP) e índice de plasticidade (IP). Os resultados obtidos para o solo utilizado foram: LL= 30,8%; LP= 14,8% e IP= 16,0%. 6.3 Produção dos tijolos Esta etapa foi a mais trabalhosa, exigindo muita mão-de-obra, devido à quantidade de tijolos a ser produzida e o reduzido período de tempo para os mesmos ficarem prontos. Por esse motivo contou-se com a colaboração de dois serventes e somente pôde ser realizada nos finais-de-semana. A produção dos tijolos envolveu diversas outras etapas, tais como: produção das fôrmas; preparo do canteiro de produção; definição dos traços; homogeneização do solo e preparo do feno; amassamento do barro; moldagem dos tijolos; secagem e armazenamento dos tijolos. 6.3.1 Produção das fôrmas As fôrmas foram produzidas por um carpinteiro, de modo que obtivesse as seguintes medidas: 10 x 15 x 25 (altura, largura e comprimento, respectivamente), medidas adotadas para possibilitar analises comparativas com resultados de trabalhos anteriormente já desenvolvidos e facilitar a aceitação do material pelos usuários, visto que são medidas próximas das dimensões dos tijolos comuns (6 furos: 9 x 14 x 24). Foram projetadas quatro fôrmas em madeira (Figura 11) sem fundo para 2 tijolos cada, proporcionando maior rendimento e qualidade no acabamento. Figura 11. Fôrmas para a produção dos tijolos. Fonte: Foto da autora (2013). 31 6.3.2 Preparo do canteiro O ambiente de trabalho (ou canteiro de produção) foi planejado de modo a otimizar a produção dos tijolos, com os recursos e instalações disponíveis no Laboratório de Construção Civil e Estruturas (UFPE- CAA) e no entorno do mesmo. Os tijolos foram produzidos na área externa ao laboratório (Figura 12). O ponto de água ficava próximo e os tijolos foram moldados no piso, dentro do Laboratório. Figura 12. Local de produção da mistura dos tijolos. hhhh Fonte: Foto da autora (2013). Fonte: Foto da autora (2013). A primeira etapa de secagem ocorreu nos primeiros 20 dias após produção, onde os mesmos foram moldados, dentro do Laboratório. A etapa final de secagem ocorreu durante 1 semana em área externa ao Laboratório, na calçada lateral. Os tijolos ficaram protegidos contra as intempéries em ambas as etapas. 6.3.2 Definição dos traços Sendo denominado traço a relação de proporção entre os seus vários componentes, utilizado na produção de concretos e argamassas. Determinou-se também para o tijolo de adobe produzido, a relação entre os seus componentes: solo, feno, resíduo de espuma de poliuretano e água. O traço foi expresso em termos de baldes. Visto que é um trabalho que visa a incorporação da produção dos tijolos dentre os usuários do entorno do Agreste pernambucano (na maioria das vezes leigos, carentes de instruções mais técnicas), e que devem utilizar materiais que estejam facilmente disponíveis em todas as etapas da elaboração dos tijolos. 32 Traço 1: 3 baldes do solo 1; 2 baldes do solo 2; 1 balde de água; ½ balde de feno; 1 balde de granulometria pequena do resíduo. Traço 2: 3 baldes do solo 1; 2 baldes do solo 2; 1 balde de água; ½ balde de feno; 2 baldes de granulometria pequena do resíduo. Traço 3: 3 baldes do solo 1; 2 baldes do solo 2; 1 balde de água; ½ balde de feno; 3 baldes de granulometria pequena do resíduo. Traço 4: 3 baldes do solo 1; 2 baldes do solo 2; 1 balde de água; ½ balde de feno; 2 baldes de granulometria grande do resíduo. Levando em consideração que o solo 1 representa o solo armazenado na área externa do laboratório, enquanto que o solo 2 representa o solo armazenado na área interna do laboratório. 6.3.3. Homogeneização do solo e preparo do feno Para o destorroamento e homogeneização do solo, o ideal seria que o mesmo passasse por uma peneira grossa, porém isso não foi possível devido à condição em que o solo se encontrava, um pouco úmido e argiloso. E, também para simular as condições em que o material se encontraria quando utilizado na prática. Foi tomado o cuidado de proteger os pés com botas de Policloreto de vinila (PVC), para destorroar o solo. A enxada também foi utilizada para uma melhor homogeneização do solo (Figura 13). 33 Figura 13. Homogeneização do solo Fonte: Foto da autora (2013). Antes da utilização o feno, o mesmo foi cortado com tesoura em tamanhos relativamente médios e apenas submerso em água antes de ser misturado com o solo. A utilização do feno contribui com a melhoria das características físicas dos tijolos como, por exemplo, a redução de massa específica, com consequente diminuição das cargas na estrutura da construção. 6.3.4. Amassamento do barro O amassamento do barro pode ser realizado artesanalmente ou mecanicamente. No presente trabalho, o amassamento se deu de modo artesanal, com os pés, protegidos de bota PVC (prevenindo contra contaminações). O barro foi primeiramente amassado, destorroado e homogeneizado (Figura 14), para em seguida ir-se acrescentando a água necessária para o amassamento. Logo após o feno foi acrescentado à mistura E, em seguida, a espuma de poliuretano (Figura 15). Imediatamente após a completa homogeneização da mistura os tijolos foram moldados. Figura 14. Homogeneização da mistura. Fonte: Foto da autora (2013). 34 Em seu estado fresco, a mistura apresentou características visuais e táteis bastantes satisfatórias permitindo uma boa trabalhabilidade na produção dos tijolos. Figura 15. Acréscimo do feno e da espuma de poliuretano à mistura. Fonte: Foto da autora (2013). Fonte: Foto da autora (2013). 6.3.5. Moldagem dos tijolos Antes de cada utilização, as fôrmas foram imersas em um recipiente contendo água, com o intuito de facilitar a desmoldagem dos tijolos. Após cada utilização, as fôrmas eram lavadas para a remoção de qualquer resíduo de barro. A moldagem dos tijolos foi realizada colocando-se pequenas porções de barro com as mãos protegidas por luvas de borracha. Preenchendo-se todas as arestas. O excesso do barro foi retirado com uma colher de pedreiro, e a superfície superior alisada com as mãos molhadas para um melhor acabamento. Em seguida, a desmoldagem foi realizada deslizando-se a forma para cima na vertical (Figura 16). Os tijolos foram inicialmente identificados com folhas de papel (Figura 17), de acordo com cada traço. A NBR 8492 (ABNT, 1984), recomenda a produção de 13 tijolos de cada mistura sendo 10 para o ensaio de resistência à compressão e 3 para o ensaio de absorção de água e de determinação da umidade de equilíbrio ao ar. De acordo os as adaptações realizadas, foram produzidos 10 tijolos de cada traço, considerando- se que seriam necessários 6 tijolos para o ensaio de resistência à compressão; 2 tijolos para o teste de capilaridade (sendo um reutilizado para o ensaio de absorção total); 1 tijolo para o ensaio de absorção de água pelo método do cachimbo e que poderiam ocorrer quebras (o que não ocorreu). 35 Figura 16. Desmoldagem dos tijolos (a) e tijolos recém-desmoldados. Fonte: Foto da autora (2013). Fonte: Foto da autora (2013). Figura 17. Identificação dos tijolos. Fonte: Foto da autora (2013). 6.3.6. Secagem e armazenamento dos tijolos Após a desmoldagem dos tijolos, os mesmos permaneceram dentro do Laboratório de Construção Civil e Estruturas (UFPE- CAA) para secarem a sombra. Depois de um período de tempo suficiente (aproximadamente 20 dias) para perderem o excesso de umidade, ganhando resistência e, com a ocorrência das retrações iniciais mais significativas, os tijolos foram colocados para secar na calçada do Laboratório, do lado externo, por aproximadamente 1 semana (Figura 18), sendo protegidos das intempéries. Em seguida, os tijolos foram novamente transportados para dentro do Laboratório. Durante todas as etapas do processo de secagem, os tijolos foram frequentemente virados para que a secagem se desse de modo uniforme. 36 Figura 18. Secagem dos tijolos do lado externo, na calçada do laboratório. Fonte: Foto da autora (2013). 6.2. Fonte: Foto da autora (2013). Caracterização física e mecânica dos tijolos A caracterização física e mecânica dos tijolos de adobe foram realizadas de acordo com as adaptações das normas brasileiras NBR 6460 (ABNT, 1983) e NBR 8492 (ABNT, 1984), pois conforme mencionado anteriormente, os tijolos de adobe ainda não possuem norma técnica. A caracterização física e mecânica dos blocos de adobe são instrumentos fundamentais no apoio à realização de projetos de consolidação, reabilitação ou reforço deste tipo de construção. Neste trabalho, a caracterização física dos tijolos é representada pelos seguintes parâmetros: peso específico do tijolo; ensaio de absorção de água (capilaridade, absorção total e método do cachimbo). A caracterização mecânica, representada pela resistência à compressão dos tijolos. 6.3.1. Peso específico do tijolo Antes da realização dos ensaios de compressão e absorção, foram determinados os pesos e as medidas de cada tijolo, tendo o cuidado de observar o aparecimento de fissuras e o aspecto estético final da produção, como arestas bem definidas e qualidade final de cada bloco. A realização das medidas de cada bloco seguiu o esquema exposto na Figura 19. . Figura 19. Esquema para a medição dos blocos. 37 Onde: a= altura do bloco; b= largura do bloco; c= comprimento do bloco. Para obtenção da medida de cada tijolo, utilizou-se uma trena. Sendo o resultado final de cada uma delas a média realizada entre as medidas tiradas em três pontos distintos. Para obtenção do peso de cada bloco, foi utilizada a balança do próprio Laboratório de Construção Civil e Estruturas (UFPE-CAA). De posse de todos os resultados descritos acima, pode-se por fim calcular o peso específico de cada tijolo de adobe produzido, utilizando a fórmula 3. Peso específico= = (3) 6.3.2. Ensaio de absorção de água por Capilaridade Tal experimento foi realizado com o objetivo de avaliar a resposta dos tijolos quando expostos a condição de molhagem. Para a realização deste ensaio, neste trabalho, foram utilizados 2 corpos de prova, os quais foram imersos em um recipiente com água a uma altura de 2cm (lâmina d’água). E, realizada a medida com a trena a altura de água que penetrou nos tijolos, nos tempos de 10 min, 30 min e 60 min. A preparação dos tijolos para o ensaio de absorção de água por capilaridade encontra-se exposta na Figura 20. Figura 20. Preparação do bloco para o ensaio de capilaridade. Fonte: Foto da autora (2013). 38 6.3.3. Ensaio de absorção total de água A capacidade de absorção de água é uma característica muito importante, deste modo, esta propriedade foi determinada para a caracterização do tijolo de adobe. O ensaio de absorção total de água (Figura 21), no presente trabalho, foi realizado submergindo 4 corpos-de-prova (1 de cada traço) em um recipiente com água durante 24 horas a uma temperatura ambiente. Após a imersão, foram retirados e comparados com os corpos-de-prova de referência (sem espuma de poliuretano), para melhor perceber a influência da inclusão da espuma de poliuretano no comportamento dos tijolos de adobe. Figura 21. Ensaio de absorção total de água. Fonte: Foto da autora (2013). Fonte: Foto da autora (2013). 6.3.4. Absorção pelo método do cachimbo O ensaio pelo método do cachimbo (Figura 22) determinou a absorção de água do corpo-de-prova quando do contato da água com a superfície do tijolo. O cachimbo é um tubo de vidro em forma de “L”, seu fundo (de borda plana e circular) foi fixado ao tijolo com massa de calafetar e preenchido com água até o nível de referência. A leitura foi realizada ajustando-se os tempos de 5 em 5 minutos até completar 15 minutos. A diminuição da altura da água ao longo do tempo é o indicador da variação que o material tem à penetração da água. 39 Figura 22. Método do Cachimbo. Fonte: Foto da autora (2013). Fonte: Dannúbia Pires (2013). 6.3.5. Retração A importância da retração está diretamente relacionada com a qualidade e durabilidade das edificações. A retração ocorre geralmente no processo de mistura, moldagem e secagem dos tijolos. Os valores de retração, em argamassas, são normalmente medidos no estado endurecido, após 24 horas ou 48 horas depois dos corpos-de-prova serem moldados. Pois, antes desse prazo é muito difícil manusear sem ocorrer quebras. O ensaio de retração neste trabalho consistiu, basicamente, em comparar a variação dimensional entre as medidas em corpos-de-prova no estado endurecido e as medidas da fôrma projetada para a produção dos mesmos. Sendo as medidas da fôrma: 10 x 15 x 25 cm (altura, largura e comprimento, respectivamente). 6.3.6. Preparação dos corpos- de- prova para o ensaio de determinação da resistência à compressão Os corpos-de-prova tiveram suas superfícies regularizadas por meio de capeamento (Figura 23), com intervalo de 24 horas. Ou seja, só após 24 horas da primeira superfície ser capeada que a superfície seguinte foi capeada. A argamassa utilizada para tal procedimento seguiu o traço empírico de 4 “vasilhas” de areia para 1 “vasilha” de cimento para 500 ml de água. Após a secagem completa, os corpos-de-prova foram marcados e medidos. 40 Figura 23. Capeamento dos tijolos. Fonte: Foto da autora (2013). Fonte: Foto da autora (2013). A determinação da área da seção de ruptura de todos os tijolos que foram submetidos ao ensaio de determinação da resistência à compressão deu-se da seguinte forma: A= a x b (4) Levando em consideração que a= largura e b=comprimento, onde a e b são resultados da média de pelo menos três determinações executadas em pontos diferentes. O esquema para a realização das medições está exposto na Figura 24. Figura 24. Esquema para a realização das medições. 6.3.7. Ensaio de determinação da resistência à compressão O ensaio de determinação da resistência à compressão também foi realizado de acordo com adaptações das normas NBR 6460 (ABNT, 1983) e NBR 8492 (ABNT, 1984). Para se determinar o valor da resistência à compressão, no presente trabalho, os 10 corpos-de-prova foram levados à prensa, máquina de ensaio mecânica (exposto na Figura 25); centrados na base e teve a carga aplicada em carregamento uniforme e 41 velocidade constante. Com isso, pôde-se medir a carga de ruptura dos corpos de prova. Tomou-se o cuidado de utilizar um saco plástico preto para proteger um orifício existente na prensa, para que nenhum resíduo penetrasse no mesmo. fc = (5) Onde: fc: resistência à compressão; F: carga de ruptura do corpo-de-prova; A: área da seção de ruptura. Figura 25. Corpo de prova durante a aplicação da carga. Fonte: Foto da autora (2013). Fonte: Foto da autora (2013). 7. RESULTADOS E DISCUSSÕES Todos os resultados obtidos nos ensaios dos tijolos produzidos com a adição da espuma de poliuretano (T1, T2, T3 e T4) foram analisados e comparados com os resultados obtidos dos ensaios dos tijolos de referência (R), produzidos sem a adição da espuma. E, outra análise realizada foi entre o Traço 4 (com presença de granulometria grande na sua composição) e os Traços 1, 2 e 3 (todos com presença de granulometria pequena na sua composição), principalmente para saber a influência do tamanho do resíduo no resultado final da produção do tijolo adobe. No geral, todos os blocos de adobe produzidos com a adição de PUR obtiveram um bom aspecto visual, devido às suas características elásticas, propiciando o aparecimento de menos trincas e fissuras. Salientando apenas que durante a secagem realizada na parte externa do laboratório foram encontrados alguns insetos (como grilos), mas que foram rapidamente visualizados e retirados. A seguir, encontram-se os resultados obtidos de cada ensaio. 42 7.1. Peso Específico Os pesos específicos de todos os tijolos produzidos encontram-se expostos na Tabela 1. Tabela 1. Pesos específicos dos tijolos produzidos (Kg/m³). Fonte: Da autora (2013). O peso específico (Kg/m³), acrescido dos intervalos de confiança (90%) para todos os corpos-de-prova encontram-se expostos na Figura 26. Figura 26. Peso específico (Kg/m³). Fonte: Da autora (2013). 43 Comparação numérica: R x T 1: Traço 1, em média, 7,2% mais leve; R x T 2: Traço 2, em média, 10,2% mais leve; R x T 3: Traço 3, em média, 6,1% mais leve; R x T 4: Traço 3, em média, 13,0% mais leve. T 4 x T 1: Traço 4, em média, 6,3% mais leve; T 4 x T 2: Traço 4, em média, 3,2% mais leve; T 4 x T 3: Traço 4, em média, 7,4% mais leve. Conforme o esperado, os resultados obtidos demonstram claramente a redução do peso específico do tijolo com a adição do resíduo da espuma de poliuretano. Sendo o traço 4 o mais leve. 7.2. Capilaridade A medida a altura de água que penetrou nos tijolos, nos tempos de 10 min, 30 min e 60 min encontram-se expostos na Tabela 2. Tabela 2. Coluna de água por capilaridade (cm). Fonte: Da autora (2013). Assim, a coluna de água por capilaridade por manchamento (cm) com intervalo de confiança de 90%, encontra-se exposto na Figura 27. 44 Figura 27. Coluna de água por capilaridade (cm) Fonte: Da autora (2013). Comparação numérica: Em 10 min R x T 1: Traço 1 teve a coluna d’água, em média, 8,3 % mais alta; R x T 2: Não houve diferenciação; R x T 3: Traço 3 teve a coluna d’água, em média, 4,2 % mais alta; R x T 4: Traço 4 teve a coluna d’água, em média, 4,2 % mais alta. T 4 x T 1: Traço 4 teve a coluna d’água, em média, 4,0 % mais baixa; T 4 x T 2: Traço 4 teve a coluna d’água, em média, 4,0 % mais alta; T 4 x T 3: Não houve diferenciação. Em 30 min R x T 1: Traço 1 teve a coluna d’água, em média, 6,9 % mais alta; R x T 2: Não houve diferenciação; R x T 3: Não houve diferenciação; R x T 4: Não houve diferenciação. T 4 x T 1: Traço 4 teve a coluna d’água, em média, 4,0 % mais baixa; T 4 x T 2: Não houve diferenciação; T 4 x T 3: Não houve diferenciação. 45 Em 60 min R x T 1: Não houve diferenciação. R x T 2: Traço 2 teve a coluna d’água, em média, 16,7 % mais baixa; R x T 3: Traço 2 teve a coluna d’água, em média, 11,1 % mais baixa; R x T 4: Traço 2 teve a coluna d’água, em média, 13,9 % mais baixa. T 4 x T 1: Traço 4 teve a coluna d’água, em média, 16,1 % mais baixa; T 4 x T 2: Traço 4 teve a coluna d’água, em média, 3,2 % mais alta; T 4 x T 3: Traço 4 teve a coluna d’água, em média, 3,2 % mais baixa. O tempo onde se pode observar um resultado mais expressivo e significativo foi o de 60 min. Não houve uma diferenciação significativa, que pudesse ser observada, quanto a granulometria dos grãos nesse ensaio. Obtendo, de um modo geral, uma menor absorção de água por capilaridade pelos tijolos produzidos com a adição de resíduo de PUR, que atuaram como efeito labirinto, dificultando a percolação da frente de ação da água. Levando a um resultado positivo quanto à incorporação do resíduo ao tijolo de adobe. 7.3. Absorção total O resultado obtido a partir do ensaio realizado de absorção total pode ser analisado comparando-se o tijolo de referência com os tijolos produzidos com a adição da espuma de poliuretano (Figura 28). Figura 28. Comparação entre o tijolo de referência x tijolos T1/ T2/ T3/ T4. Fonte: Foto da autora (2013). 46 Como se pode observar na Figura 28, a incorporação do resíduo da espuma de poliuretano à mistura impediu apenas um pouco a absorção de água nos tijolos, visto que o solo (a matriz) se deteriorou. Se comparado com a sua utilização na incorporação em outros materiais como o concreto, por exemplo, isso não iria ocorrer, pois a matriz (o concreto) tem uma resistência maior à absorção de água que o solo. 7.4. Método do cachimbo A absorção de água pelo método do cachimbo nos tempos de 5 min, 10 min e 15 min encontram-se expostos na Tabela 3. Tabela 3. Água permeada pelo método do cachimbo (ml). Fonte: Da autora (2013). A Água permeada pelo Método do Cachimbo (ml) ao longo do tempo, com intervalo de confiança de 90%, encontra-se exposta na Figura 29. Figura 29. Água permeada pelo Método do Cachimbo (ml). Fonte: Da autora (2013). 47 Comparação numérica: Em 5min R x T 1: Traço 1, absorve, em média, 92,3 % menos água; R x T 2: Traço 2, absorve, em média, 76,9% menos água; R x T 3: Traço 3, absorve, em média, 69,2% menos água; R x T 4: Traço 3, absorve, em média, 69,5% menos água. T 1 x T 4: Traço 1, absorve, em média, 75,0% menos água; T 2 x T 4: Traço 2, absorve, em média, 25,0% menos água; T 3 x T 4: Traço 3, absorve, em média, 25,0% menos água. Em 10min R x T 1: Traço 1 absorve, em média, 60,0% menos água ; R x T 2: Traço 2 absorve, em média, 60,0% menos água; R x T 3: Traço 3 absorve, em média 65,7% menos água; R x T 4: Traço 3 absorve, em média, 71,4% menos água. T 1 x T 4: Traço 4 absorve, em média, 40,0% menos água; T 2 x T 4: Traço 4 absorve, em média, 40,0% menos água; T 3 x T 4: Traço 4 absorve, em média, 20,0% menos água. Em 15min R x T 1: Traço 1 absorve, em média, 23,8% menos água; R x T 2: Traço 2 absorve, em média, 47,6% menos água; R x T 3: Traço 3 absorve, em média, 61,9% menos água; R x T 4: Traço 3 absorve, em média, 71,4% menos água. T 1 x T 4: Traço 4 absorve, em média, 167,0% menos água; T 2 x T 4: Traço 4 absorve, em média, 83,3% menos água; T 3 x T 4: Traço 4 absorve, em média, 33,3% menos água. 48 Deve-se salientar que o caminho que a água percorre dentro do cachimbo não é obrigatoriamente uniforme, podendo-se espalhar de diversas maneiras. Mesmo assim, conforme o esperado, o ensaio de absorção de água pelo método do cachimbo demonstrou em seus resultados que o acréscimo da espuma de poliuretano na produção de tijolos adobe diminui a permeabilidade da água no mesmo. O efeito de tortuosidade (sistema labirinto) explica tais resultados, minimizando a absorção de água nos tijolos. Pelo fato de existir uma diferença entre a granulometria dos grãos utilizados para a produção dos tijolos, os tijolos produzidos com o traço 4 (granulometria dos grãos maiores) existir mais espaços que não são “cobertos” pela espuma de poliuretano, entendendo assim o fato de, em um tempo mais curto, os tijolos absorverem mais água que os demais traços que contém o resíduo. 7.5. Retração As alturas de cada tijolo, com realização de medidas tiradas em três pontos distintos após secagem, encontram-se expostas na Tabela 4. 49 Tabela 4. Alturas dos tijolos (cm). Fonte: Da autora (2013). A altura dos tijolos, em centímetros, com intervalo de confiança de 90%, encontra-se exposta na Figura 30 e a retração na largura em relação à medida inicial de 10 cm na Figura 31. 50 Figura 30. Altura (cm). Fonte: Da autora (2013). Figura 31. Retração na altura (cm) Fonte: Da autora (2013). 51 A partir dos resultados obtidos, observa-se que a grande maioria dos corpos não sofreram alterações na altura (levando em consideração que a fôrma utilizada para a produção dos tijolos tinha 10 cm de altura). Isso se deve, principalmente, a boa trabalhabilidade que a mistura apresentou durante a moldagem e desmoldagem dos tijolos. Logo abaixo (Tabela 5), seguem as larguras de cada tijolo, com realização de medidas tiradas em três pontos distintos após secagem. Tabela 5. Larguras (cm). Fonte: Da autora (2013). 52 As larguras dos tijolos, em centímetros, com intervalo de confiança de 90%, encontram-se expostas na Figura 32 e a retração na largura em relação à medida inicial de 15 cm na Figura 33. Figura 32. Largura(cm) Fonte: Da autora (2013). Figura 33. Retração na largura (cm). Fonte: Da autora (2013). 53 Comparação numérica: R x T 1: Os tijolos produzidos com o Traço de referência retraíram , em média, 3,6% mais que os produzidos com T1; R x T 2: Os tijolos produzidos com o Traço de referência retraíram , em média, 3,6% mais que os produzidos com T2; R x T 3: Obtiveram, em média, as mesmas retrações; R x T 4: Obtiveram, em média, as mesmas retrações. T 4 x T 1: Os tijolos produzidos com T 4, retraíram, em média, 3,6% mais que os produzidos com T 1; T 4 x T 2: Os tijolos produzidos com T 4, retraíram, em média, 3,6% mais que os produzidos com T 2; T 4 x T 3: Obtiveram, em média, as mesmas retrações. Fôrma x R: Os tijolos produzidos com o traço de referência retraíram, em média, 3,3%; Fôrma x T 1: Os tijolos produzidos com T 1, retraíram, em média, 3,3%; Fôrma x T 2: Os tijolos produzidos com T 2, retraíram, em média, 6,7%; Fôrma x T 3: Os tijolos produzidos com T 3, retraíram, em média, 6,7%; Fôrma x T 4: Os tijolos produzidos com T 4, retraíram, em média, 6,7%; A partir dos resultados obtidos, observa-se que a maioria dos corpos tiveram a tendência a sofrer retração na largura, em média de 0,5 cm a 1,0 cm. Podendo ter ocorrido, principalmente, no processo de mistura e secagem dos tijolos. Visto que a espuma de poliuretano contribui para que o tijolo de adobe absorva menos água (ingrediente que contribui para o processo de cura). 54 Logo abaixo (Tabela 6), seguem os comprimentos de cada tijolo, com realização de medidas tiradas em três pontos distintos após secagem. Os comprimentos dos tijolos, em centímetros, com intervalo de confiança de 90%, encontram-se expostos na Figura 34 e a retração no comprimento em relação à medida inicial de 25 cm na Figura 35. Tabela 6. Comprimentos (cm). Fonte: Da autora (2013). 55 Figura 34. Comprimento (cm). Fonte: Da autora (2013). Figura 35. Retração no comprimento. Fonte: Da autora (2013). 56 Comparação numérica: R x T 1: Os tijolos produzidos com o Traço de referência retraíram , em média, 2,1% mais que os produzidos com T1; R x T 2: Obtiveram, em média, as mesmas retrações; R x T 3: Os tijolos produzidos com o Traço de referência retraíram , em média, 2,1% mais que os produzidos com T3; R x T 4: Obtiveram, em média, as mesmas retrações; T 4 x T 1: Os tijolos produzidos com o Traço 1 retraíram , em média, 2,1% mais que os produzidos com T4; T 4 x T 2: Obtiveram, em média, as mesmas retrações; T 4 x T 3: Os tijolos produzidos com o Traço 1 retraíram , em média, 2,1% mais que os produzidos com T4; Fôrma x R: Traço de referência, retraiu, em média, 4,0% ; Fôrma x T 1: Traço 1, retraiu, em média, 2,0% ; Fôrma x T 2: Traço 2, retraiu, em média, 4,0% ; Fôrma x T 3: Traço 3, retraiu, em média, 2,0% ; Fôrma x T 4: Traço 4, retraiu, em média, 4,0% ; De modo semelhante aos resultados obtidos na retração da largura dos tijolos, observa-se que a maioria dos corpos teve a tendência a sofrer retração, em média de 0,5 cm a 1,0 cm. Podendo também ter ocorrido, principalmente, no processo de mistura e secagem dos tijolos. Deve-se salientar que grandes retrações contribuem para o aparecimento de trincas, diminuindo a resistência e o aproveitamento da produção. O que não ocorreu no presente trabalho, pois no geral as retrações que ocorreram foram pequenas. 7.6. Resistência à compressão Os valores de resistência à compressão dos tijolos encontram-se expostos na Tabela 7. 57 Tabela 7. Resistência à compressão dos tijolos (MPa). . Fonte: Da autora (2013). A resistência à compressão (MPa) acrescida dos intervalos de confiança (90%) para seis corpos-prova rompidos encontra-se exposta na Figura 36. Figura 36. Resistência à compressão (MPa). Fonte: Da autora (2013). Comparação numérica: R x T 1: Traço 1 é, em média, 19,2 % menos resistente; R x T 2: Traço 2 é, em média, 29,0% menos resistente; R x T 3: Traço 3 é, em média, 35,0% menos resistente; R x T 4: Traço 4 é, em média, 16,0% menos resistente. 58 T 4 x T 1: Traço 1 é, em média, 3,8% menos resistente; T 4 x T 2: Traço 2 é, em média, 15,4% menos resistente; T 4 x T 3: Traço 3 é, em média, 22,7% menos resistente. Os resultados obtidos estão dentro do que era esperado, por se tratar de um resíduo polimérico. No geral, as resistências dos tijolos com polímeros foram mais baixas que os de referência, basicamente por dois motivos: devido à falta de aderência do polímero com o solo e devido à existência em um mesmo material de duas matrizes diferentes, que possuem resistências diferentes (quando comparados isoladamente). Os resultados dos tijolos ensaiados com o traço 4 obtiveram uma resistência maior que os demais traços, devido à granulometria dos grãos serem maiores, estando os mesmos trabalhando semelhantemente ao agregado graúdo do concreto, garantindo uma maior resistência aos mesmos. O fato da resistência à compressão dos tijolos com a adição do resíduo de PUR terem sido mais baixas, não implica necessariamente em uma desvantagem. Visto que tijolos de adobe são previstos para serem utilizados em construções normalmente de apenas um pavimento ou, em alguns casos, poucos pavimentos. Observação importante a ser realizada, que o intervalo de confiança leva em conta 3 fatores: α=0,1 (indica um intervalo de confiança de 90%); o desvio padrão e o tamanho da amostra. 59 8. CONSIDERAÇÕES FINAIS O trabalho desenvolvido permite acrescentar mais dados e informações importantes para o desenvolvimento do conhecimento dos tijolos de adobe, mais especificamente com a incorporação do resíduo da espuma de poliuretano. E, apesar do preconceito referente às construções de adobe, a partir dos ensaios realizados no Laboratório de Construção Civil e de Estruturas (UFPE- CAA), pode-se observar que os tijolos produzidos obtiveram resultados bastante satisfatórios. O acréscimo de PUR acarretou em melhoria nas características físicas e mecânicas do tijolo adobe. Sendo o traço 4, o mais indicado, o que é um benefício, pois não precisa moer e peneirar a PUR em granulometrias menores. Lembrando que o traço 4 apresenta uma granulometria maior do resíduo em sua composição, pode-se também concluir que o tamanho interfere nos resultados finais característicos na produção do tijolo adobe. A redução do peso especifico do tijolo é de grande relevância em uma construção, visto que ocorre a redução das cargas na estrutura da edificação. Analisando o resultado de todas as propriedades testadas, verifica-se que a incorporação da espuma implica uma melhoria geral no comportamento dos tijolos de adobe, com exceção da absorção total (que, quando trazido para o enfoque real, não é comum a existência de enchentes, por exemplo, onde os tijolos estariam submetidos à absorção total de água). O presente trabalho é apenas um grande passo inicial, permitindo a abertura de mais estudos relacionados ao tema e ao resgate e expansão da produção do tijolo de adobe no Agreste Pernambucano, com a incorporação de resíduos. Salientando que a terra crua representa uma alternativa não poluente e de baixo consumo energético para a construção de casas, minimizando o problema de habitação social. Com base no que foi apresentado neste trabalho, algumas melhorias podem ser feitas com o objetivo de melhorar os resultados referentes à caracterização do tijolo produzido com a espuma de poliuretano, a realização do ensaio de isolamento térmico é um delas, determinado pela ABNT NBR 12094/91- Espuma Rígida de Poliuretano para fins de Isolamento Térmico – Determinação da condutividade térmica. Que não foi possível ser determinada no presente trabalho, mas que é de suma importância. Visto que é o poliuretano é um produto termofixo (mantém suas propriedades independente da temperatura). 60 REFERÊNCIAS ALTERNATIVA de reciclagem de resíduos de espuma rígida de poliuretano com ABS. Revista a Matéria. Joinville, SC, v.13, n.2, pp. 388- 397, 2008. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6460/83- Tijolo maciço cerâmico para alvenaria: verificação da resistência à compressão. Rio de Janeiro, 1983. BARDOU, P.; ARZOUMA, V. Arquitecturas de adobe. Barcelona, 1979. BASTOS, P. K. X.; NAKAKURA, E. H.; CINCOTTO, M. A. Ensaios de retração de argamassas nos estados fresco e endurecido- Contribuição para a normalização brasileira. CORREA, A. A. R.; TEIXEIRA, V. H.; LOPES, S. P.; OLIVEIRA, M. S.; Avaliação das propriedades físicas e mecânicas do adobe (tijolo de terra crua). Lavras, 2006. FARIA, O. B.; BATTISTELLE, R.A.G. Terra crua: caracterização física e mecânica de adobe produzidos com a adição de resíduo da indústria de papel e celulose. Canela, RS, 2001. FARIA, O. B; SILVA, F. M. G.; INO, A. Sistema construtivo com paredes estruturais de adobe, em habitação de interesse social rural: um estudo de caso no assentamento rural “Fazenda Pirituba”. Cuiabá, 2005. ISAIA, G. C. Materiais de Construção Civil e Princípios de Ciências e Engenharia de Materiais. IBRACON, 2007. KOSSAKA, J.; Método de reciclagem de espuma rígida de poliuretano de refrigeradores e congeladores de uso doméstico. Curitiba, 2004. LIMA, A. J. M.; Estudo da utilização do poliuretano expandido reciclado como adição na produção de blocos de concreto. Curitiba, PR, 2003. MANO, E. B. e MENDES, L. C. Introdução a polímeros. 2ª ed. São Paulo, 1999. MARCO, Anita Regina di. Pelos Caminhos da Terra: MASP abriga agora a terra como arquitetura, uma nova alternativa para a habitação popular, Projeto Editores Associados, ed. 65, 1984. MCHENRY, P.G., 1984. Adobe and Rammed Earth Buildings: Design and Construction. Wiley, New York, ISBN-13: 9780816511242. MICHAELI, W.; GREIF, H.; KAUFMANN, H.; VOSSEBÜRGER, F. J. Tecnologia dos Plásticos. 2ªed., São Paulo, 2005 MILANEZ, A.; Casa de terra, as técnicas de estabilização do solo a serviço do homem do campo. São Paulo, SP, 1958. 61 NÓBREGA, A. C. V.; MARTINELLI, A. E.; MELO, D. M. A.; FERNANDES, M. R. P.; FREITAS, J. C. O.; NASCIMENTO, J. H. O. Ataque ácido em compósitos portland/polímeros para poços de petróleo: mecanismos de ação. Campinas, SP. Outubro, 2007. OLIVEIRA, L. B.; Introdução ao estudo de Adobe: Construção de alvenaria. São Paulo, SP. PEREIRA, D. B.; PEZZUTO, S. C.; Estudo do solo-cimento para fabricação de tijolos ecológicos. Campinas, SP, 2010. ROCHA, C. A. C. Critérios habitacionais para o controle da doença de chagas, estudo de caso: Estado do Piauí. Porto Alegre, RS, 2002. SILVA, J.; BRITO, J.; VEIGA, M. R.; Avaliação do comportamento à água de argamassas com incorporação de agregados cerâmicos. Lisboa, 2007. SILVA, A. C.; LIMA, S. A.; LEITE, R. C. V.; PAULA, F. S.; SOARES, R. N; LIMA, L. C.; Utilização do resíduo da castanha do caju na confecção de tijolos de terra crua (adobe): Alternativas para redução do custo final de moradias. São Paulo, SP, 2005. SILVA, A. C.; SOARES, R. N.; MATOS, E. M. V.; Componentes construtivos com utilização de terra crua e fibra de coco: Alternativa socioeconômica para habitação popular. Fortaleza, CE. SILVEIRA, D.; VARUM, H.; COSTA, A.; LIMA, E.; Levantamento e caracterização do parque edificado em adobe na cidade de Aveiro. Portugal.