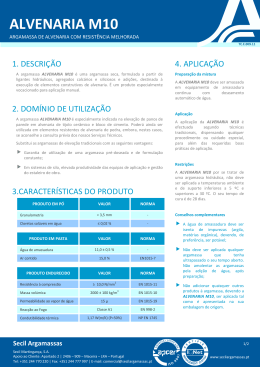

Pró-Reitoria de Graduação Curso de Engenharia Civil Trabalho de Conclusão de Curso Pró-Reitoria de Graduação Curso de Engenharia Civil Trabalho de Conclusão de Curso ESTUDO COMPARATIVO DO MÓDULO DE ELASTICIDADE DAS ARGAMASSAS EMPREGADAS PARA ASSENTAMENTO DE ALVENARIAS E ENCUNHAMENTO ESTUDO COMPARATIVO DO MÓDULO DE ELASTICIDADE DAS ARGAMASSAS EMPREGADAS PARA ASSENTAMENTO DE ALVENARIAS E ENCUNHAMENTO Autor: Mayara Iany Pereira Moreira Suyanne Oliveira da Silva Orientador: Prof. MSc Nielsen José Alves Dias Autor: Mayara Iany Pereira Moreira Suyanne Oliveira da Silva Orientador: Prof. MSc Nielsen José Alves Dias Brasília - DF 2013 Brasília - DF 2013 i MAYARA IANY PEREIRA MOREIRA E SUYANNE OLIVEIRA DA SILVA ESTUDO COMPARATIVO DO MÓDULO DE ELASTICIDADE DAS ARGAMASSAS EMPREGADAS PARA ASSENTAMENTO DE ALVENARIAS E ENCUNHAMENTO Artigo apresentado ao curso de graduação em Engenharia Civil da Universidade Católica de Brasília, como requisito parcial para a obtenção de Título de Bacharel em Engenharia Civil. Orientador: Prof. MSc. Nielsen José Dias Alves Brasília 2013 ii Artigo de autoria de Mayara Iany Pereira Moreira e Suyanne Oliveira da Silva, intitulado “ESTUDO COMPARATIVO DO MÓDULO DE ELASTICIDADE DAS ARGAMASSAS EMPREGADAS PARA ASSENTAMENTO DE ALVENARIAS E ENCUNHAMENTO”, apresentado como requisito parcial para obtenção do grau de Bacharel em Engenharia Civil da Universidade Católica de Brasília, em 22 de novembro de 2013, defendido e aprovado pela banca examinadora abaixo assinada: __________________________________________________ Prof. MSc. Nielsen José Dias Alves Orientador Curso de Engenharia Civil – UCB __________________________________________________ Prof. MSc. Robson Donizeth Gonçalves da Costa Examinador Curso de Engenharia Civil – UCB Brasília 2013 iii EPÍGRAFE “Menor que meu sonho não posso ser.” (Lindolf Bell) iv AGRADECIMENTOS Agradeço primeiramente a Deus, pela vida. A minha amada mãe, pelo exemplo de vida, pelos valores repassados, pelo amor, carinho e compressão; por incentivar o estudo e me proporcionar à chance de realizá-los. A minha amiga Mayara Iany pela persistência, companheirismo e confiança nessa jornada. Ao meu namorado Willian pelo carinho, ajuda e companheirismo ao longo do curso. As amigas Apoema, Andressa e Cláudia por todas as alegrias durante o curso. Ao professor Nielsen José Alves Dias pela orientação, confiança e amizade. Suyanne Agradeço a Deus e Nossa Senhora, que me deram força e apoio em todos os momentos desta jornada. Aos meus pais, por me proporcionar a oportunidade de estudar, por acreditar, apoiar, confiar e me amar profundamente. A minha vó Ester que esteve em meus pensamentos e que tenho certeza que está muito orgulhosa. A minha companheira Suyanne, pela amizade, paciência, persistência e disponibilidade para a execução deste trabalho. Ao meu grande amor Pedro, pela paciência, compreensão e amor demonstrado no meu dia a dia. As minhas irmãs, sobrinhos e a toda a minha família e amigos que compreenderam a minha ausência, me deram força, ajuda no desenvolvimento do trabalho e palavras de carinho. As minhas amigas Vanessa, Cacau e Popo pelo companheirismo, paciência, amor, disponibilidade, por estarem ao meu lado nessa caminhada sem me deixar desistir. Ao Professor Nielsen que apesar da correria teve muita paciência e disponibilidade. Agradeço principalmente aos conhecimentos, e por ajudar na minha formação e realização de um sonho. Mayara 1 ESTUDO COMPARATIVO DO MÓDULO DE ELASTICIDADE DAS ARGAMASSAS EMPREGADAS PARA ASSENTAMENTO DE ALVENARIAS E ENCUNHAMENTO MAYARA IANY PEREIRA MOREIRA E SUYANNE OLIVEIRA DA SILVA RESUMO Em função das variações climáticas em Brasília, são diversos os problemas patológicos verificados nas argamassas de assentamento de alvenaria não estrutural e encunhamento, decorrentes da falta de especificações técnicas que esses materiais devem possuir, prevalecendo quase sempre à experiência adquirida e o senso comum. Foram analisados diferentes traços de argamassas para encunhamento e assentamento de blocos, na intenção de caracterizar as argamassas utilizadas pelo mercado, bem como alguns tipos de argamassas inovadoras. Assim, foi realizada a comparação entre o módulo de elasticidade das argamassas através do ensaio com ultrassom (módulo de elasticidade dinâmico), correlacionando os resultados com os componentes dos traços e as resistências mecânicas (tração na flexão e compressão). Palavras-chave: Módulo de Elasticidade Dinâmico. Argamassa de assentamento. Argamassa de encunhamento. Patologias em revestimentos. 1. INTRODUÇÃO Com a evolução do concreto armado, os elementos construtivos passaram a sofrer maiores solicitações, devido às mudanças de comportamento das estruturas. As mesmas são projetadas possibilitando redução de custos e tempo de execução, resultando em construções mais altas e esbeltas, com maiores resistências e mais deformáveis. 2 Em consequência disso, tem ocorrido uma maior incidência de manifestações patológicas nas alvenarias de vedação e em seus revestimentos. Dentre as principais manifestações, se destacaram o aparecimento de fissuras e a quebra de tijolos. O conjunto alvenaria de vedação e argamassa de encunhamento deve trabalhar junto, absorvendo as deformações da estrutura, e, dessa forma, evitando o aparecimento de fissuras. Em Brasília, em função da sua grande variação higrotérmica, tem-se encontrado um número expressivo de problemas relacionados à especificação errada das argamassas de encunhamento e de assentamento, principalmente devido à indicação de argamassas muito rígidas. Dentro desse contexto, o presente trabalho, se insere com o objetivo de comparar o módulo de elasticidade das argamassas mais comumente empregadas para assentamento e encunhamento em Brasília. 2. ARGAMASSAS Segundo a Associação Brasileira de Normas Técnicas (ABNT) NBR 13281/2001 (p. 2) “Argamassa é uma mistura homogênea de agregado(s) miúdo(s), aglomerante(s) inorgânico(s) e água, contendo ou não aditivos ou adições, com propriedades de aderência e endurecimento, podendo ser dosada em obra ou em instalação própria (argamassa industrializada).” As argamassas podem ser utilizadas para: assentamento, rejuntamento, revestimento, etc. As de assentamento são empregadas na ligação da alvenaria de vedação e alvenaria estrutural, bem como na região de encunhamento (ABNT NBR 13281/2005). Para o bom desempenho das argamassas, elas precisam apresentar alguns requisitos como: estabilidade mecânica, segurança em caso de incêndio, satisfação hidrotérmica e de acústica, contribuindo com a estética da construção (FERREIRA, 2010). Especificamente para as argamassas de assentamento e encunhamento, outra propriedade muito importante, é a capacidade de absorver deformação, evitando a transferência de esforço para a alvenaria. 2.1. Argamassa de assentamento empregada para alvenaria de vedação As argamassas surgiram com a necessidade de unir elementos estruturais. Inicialmente eram utilizados argilo-minerais como aglomerantes, porém, com a evolução da engenharia, 3 foram descobertos novos materiais com propriedades aglomerantes como: a cal, o gesso, e o cimento Portland, que melhoram o desempenho das argamassas. A princípio, a alvenaria funcionava como estrutura, logo após a descoberta do cimento Portland, a maioria das estruturas passaram a ser construídas em concreto armado, possibilitando que as alvenarias também tivessem função de vedação (CAVALHEIRO, 2013). O assentamento de blocos cerâmicos para vedação é ainda considerado um método arcaico, devido ao tempo gasto na produção, a falta de controle e o desperdício de materiais. A fim de minimizar esses problemas, nos últimos anos foram desenvolvidas argamassas industrializadas semi-prontas, que necessitam apenas a adição de água, e as prontas com aditivos estabilizadores. Segundo o código CP-121 walling da British Standards Institution (BSI) (apud Sabbatini, 1998, p. 7), As funções primárias das juntas de argamassa em uma parede de alvenaria são: a. Unir solidamente as unidades de alvenaria e ajudá-las a resistir aos esforços laterais; b. Distribuir uniformemente as cargas atuantes na parede por toda a área resistente dos blocos; c. Absorver as deformações naturais a que a alvenaria estiver sujeita; d. Selar as juntas contra a penetração de água da chuva. Sabbatini (1986, p. 4) cita que, Para que a argamassa tenha capacidade de prover as funções citadas pela BSI, ela deve apresentar as seguintes características: a. Ter trabalhabilidade (consistência, plasticidade e coesão) suficiente para que o pedreiro, produza com rendimento otimizado um trabalho satisfatório, rápido e econômico; b. Ter capacidade de retenção de água suficiente para que uma elevada sucção do bloco não prejudique as suas funções primárias; c. Adquirir rapidamente alguma resistência após assentada para resistir a esforços que possam atuar durante a construção; d. Desenvolver resistência adequada para não comprometer a alvenaria de que faz parte. Não deve, no entanto, ser mais resistente que os blocos que ela une; e. Ter adequada aderência aos blocos a fim de que a interface possa resistir a esforços cisalhamentos e de tração e prover a alvenaria juntas estanques a água de chuva; f. Ser durável e não afetar a durabilidade de outros materiais ou da construção como um todo; g. Ter suficiente resistência (baixo módulo de deformação) de maneira a acomodar as deformações intrínsecas (retração na secagem e de origem térmica) e as 4 decorrentes de movimentos estruturais (de pequena amplitude) da parede de alvenaria, sem fissurar. 2.2. Argamassa de assentamento empregada para encunhamento O encunhamento consiste no preenchimento do espaço entre a última fiada da alvenaria e a estrutura, ou seja, a união de dois materiais com comportamentos distintos. É um procedimento comum em obras e é necessário, tomar precações para evitar o aparecimento de manifestações patológicas. Segundo Sayegh (2007, p. 1), Antigamente, em estruturas pouco deformáveis [...], a fixação era feita com argamassas rígidas e cunhas de concreto. Hoje em dia, com a execução de estruturas mais flexíveis, deve-se recorrer a materiais mais resilientes como massa podre (argamassa rica em cal hidratada e pequeno consumo de cimento), tijolos de barro cozido com pequeno módulo de deformação, argamassas com elastômeros, esferas de isopor, placas de neoprene, cortiça ou isopor, poliuretano expandido e outros. Sabbatini (2002 apud Henz, 2009, p. 38) sugere uma classificação quanto aos tipos de técnicas utilizadas para o encunhamento (Ver quadro 1). Quadro 1 – Classificação quanto ao tipo de encunhamento e respectivos materiais. (SABBATINI, 2002, p. 4). Encunhamento Com pré-tensionamento (rígido) Sem pré-tensionamento (resiliente) Materiais Tijolos inclinados a 45° Cunhas de concreto Argamassa expansiva Argamassa com baixo módulo de elasticidade O encunhamento com pré-tensionamento (rígido) assegura a fixação da alvenaria na estrutura, e também proporciona a função de contraventamento. Já o sem pré-tensionamento (resiliente) é utilizado em situações em que a estrutura é muito deformável, por isso recomenda-se o uso de materiais que possuem alta plasticidade, aderência e baixo módulo de elasticidade, diminuindo assim, a incidência de fissuração. Para estruturas que são muito 5 deformáveis e que possuem paredes rígidas, o mais indicado é a utilização do encunhamento plástico, este tipo de material, absorve menor tensão das paredes e sua fixação é garantida pela execução adequada da colagem do material (SABBATINI, 2002 apud HENZ, 2009, p. 39-40). No presente trabalho, serão analisados traços diferentes de argamassas para encunhamento sem pré-tensionamento com característica resiliente. 2.3. Patologias Problemas em alvenarias decorrentes da falta de planejamento, controle e aplicação das argamassas acarretam danos no desempenho funcional de uma parede. Isso acontece pelo falta de cuidado no preparo das argamassas e na execução das alvenarias. De acordo com Thomaz (1989, apud Daldon, 2008, p. 19-20), As manifestações patológicas podem atingir três aspectos fundamentais: a. aviso de eventual estado perigoso de ruptura das unidades de alvenaria; b. compromisso com o desempenho da edificação em serviço (estanqueidade, durabilidade e isolamento acústico); c. constrangimento psicológico do usuário. As causas das patologias das argamassas podem ser devido à ausência ou falha de projeto, deficiência dos traços e características dos materiais e/ou especificação incorreta de materiais, falta de qualificação da mão-de-obra acarretando erros de execução, não seguindo as recomendações das normas técnicas e problemas de manutenção. (BAUER, 1994) Dentre as patologias encontradas nas argamassas devido a problemas na alvenaria, as fissuras são as mais comuns. Elas são divididas em: Fissuras horizontais, verticais e inclinadas, que ocorrem devido à transferência de esforços através das ações do carregamento. As fissuras mapeadas e geométricas que ocorrem pela retração da argamassa por excesso de cimento e/ou água, estão relacionadas a características dos materiais componentes da argamassa. 6 2.4. Módulo de elasticidade O módulo de elasticidade é uma propriedade significativa para o estudo do desempenho das argamassas, que está associado à sua capacidade de deformação e fissuração. Os esforços atuantes nas argamassas podem ser resultantes de ações térmicas, solicitações do carregamento, acomodações da alvenaria e retração de secagem. O revestimento de argamassa deve apresentar capacidade de absorver pequenas deformações, para se deformar sem ruptura ou por meio de microfissuras, de maneira a não comprometer a sua aderência, estanqueidade, e durabilidade. Esta capacidade de deformação das argamassas é caracterizada pelo módulo de elasticidade, o qual será tanto maior quanto mais rígido for a argamassa. O módulo de elasticidade e a resistência mecânica das argamassas influenciarão tanto na fissuração como na aderência (CARASEK, 2007). Dubaj (2007, p. 17) cita, Os fatores que influenciam diretamente no módulo de deformação das argamassas: a. Relação água/cimento e resistência mecânica – [...] o afirma que o módulo de elasticidade decresce com o aumento da relação água/cimento da argamassa e, aumenta com a resistência mecânica (argamassas rígidas) (MARTINELLI, 1989). b. Teor de agregado - O módulo de elasticidade diminui com o aumento do teor de agregado na argamassa, mais a partir de certo teor o módulo volta a crescer, como o resultado da maior rigidez da estrutura da argamassa, que contém mais agregado por metro cúbico (MARTINELLI, 1989). c. Consumo de cimento - Argamassas com elevado consumo de cimento, apresentam pouca capacidade de se deformarem, prejudicando o desempenho dos revestimentos (SABBATINI, 1990). d. Teor de cal - O módulo de deformação longitudinal decresce forte e continuamente, à medida que aumenta o volume de cal nas argamassas (CINCOTTO et al.,1985). 3. MATERIAS E MÉTODOS Para a verificação do módulo de elasticidade nas argamassas de assentamento e encunhamento foram realizados ensaios seguindo a ABNT. Os ensaios foram executados no Laboratório de Materiais do Departamento de Engenharia Civil da Universidade Católica de Brasília. 7 3.1. Materiais Para a realização dos experimentos com as argamassas, foram utilizados os mesmos materiais em todos os traços feitos no laboratório, com as seguintes características: 3.1.1. Agregados O agregado utilizado foi areia média lavada de rio (areia natural), estocado no laboratório. As Tabelas 1 e 2 apresentam a análise granulométrica e a caracterização física da areia. Tabela 1 – Análise granulométrica da areia natural (NBR NM 248/03). Abertura da peneira % retida individual % retida acumulada 4,8 2,4 1,2 0,6 0,3 0,15 <0,15 Total 0,21 3,21 10,70 31,64 32,50 17,17 4,57 100,00 0,21 3,42 14,12 45,76 78,26 95,43 100,00 - Tabela 2 - Caracterizações físicas da areia natural. Ensaios realizados Módulo de finura Classificação Massa unitária - estado solto Massa específica Absorção de água Teor de material pulverulento Unidade Norma Resultado médio Areia natural (g/cm³) (g/cm³) (%) (%) NBR NM 248/03 NBR 7211/09 NBR NM 45/06 NBR NM 52/09 NBR NM 30/09 NBR NM 46/09 2,38 fina-zona 2 1,489 2,628 0,812 2,3 8 3.1.2. Cimento Utilizou-se o Cimento Portland CPII Z-32 com adição de pozolana, da marca CIPLAN, condicionado em embalagem de 50 kg. 3.1.3. Cal Utilizou-se a cal hidratada Itaú CH III, da marca Votorantim, condicionado em embalagem de 20 kg. 3.1.4. Aditivos Os aditivos utilizados foram: Aditivo incorporador de ar Vedalite e a resina PVA Bianco, sendo as duas da marca Vedacit; polímero acrílico elastomérico concentrado Baucryl 10.000, e o polímero com fibras Baucryl Ecofachada, sendo os dois da marca Quimicryl. 3.1.5. Argamassa pronta Utilizaram-se três argamassas prontas, sem a necessidade de adição de água. As marcas de argamassas poliméricas analisadas foram (Ver Foto 1): argamassa supercolante da marca Biomassa do Brasil, condicionada em embalagens de 3kg, massa Dundun do grupo FCC, condicionada também em embalagens de 3kg e a massa Alefix da marca Alesol, condicionada em embalagens de 5kg. 9 Foto 1 – Argamassas poliméricas. 3.2. Produção das argamassas 3.2.1. Dosagem Para as argamassas de encunhamento (AE) foram avaliadas quatro argamassas, sendo duas delas de empresas da região e as outras duas propostas pelo orientador. As empresas que forneceram as argamassas foram a Villela e Carvalho, e a Associação Habitacional Ouro Branco chamadas de argamassas AE-2 e AE-3 respectivamente. Os traços sugeridos pelo orientador foram denominados de AE-1 e AE-2. Para as argamassas de assentamento (AA), foram também avaliadas quatro tipos de argamassa, sendo que uma com traço usual em obra e as outras três industrializadas. As composições das argamassas analisadas são apresentadas na Tabela 3. 10 Tabela 3 – Composição das argamassas. Denominação do traço Aglomerante Cimento AE-1 Baucryl 5% 1 AE-2 Baucryl 10% 1 AE-3 Obra 1 1 AE-4 Obra 2 1 AA-1 Usual 1 AA-2 Agregado/Adição Cal Areia Vedalite Braucryl - Braucryl ecofachada 6 0,20% 5% - - 6 0,20% 10% 1 10 - - 0,5 5 - - 7 Bianco Água - 18% - - 18% - 0,30% 18% - 0,02% - 18% 0,05% Industrializada Alefix - - 18% AA-3 Industrializada Dundun AA-4 Industrializada Biomassa 3.2.2. Mistura As argamassas foram misturadas em uma argamassadeira de mistura planetária vertical, com capacidade de 4 litros, durante 3 minutos, em ambiente de laboratório. 3.2.3. Moldagem e cura dos corpos de prova Utilizaram-se corpos de prova prismáticos, possuindo dimensões de 4x4x16cm. A moldagem foi realizada conforme a ABNT NBR 5738/2003. Os corpos de prova AE-1, AE-2, AE-3, AE-4 e AA-1 no dia seguinte, a moldagem já se encontravam rígidos propícios para a desforma, e continuaram em condições de temperatura e umidade de laboratório até a idade prevista para o ensaio. Para as argamassas, AA-2, AA-3 e AA-4 devido a demora no processo de pega optou-se pelo uso da estufa com temperatura de 50ºc para acelerar este processo (Ver foto 2). A partir disto a desforma da AA2, foi realizada quando a mesma ficou rígida, logo após foi retirada da estufa e continuou nas condições de laboratório até a idade prevista para o ensaio. Os corpos de prova da argamassa AA-3, tiveram retração plástica no dia seguinte a sua moldagem, esse processo ocorre antes do final da pega. Foi observado que as rachaduras estavam na superfície, e o fundo do corpo de prova ainda estava em processo de pega, elas interferem significativamente nos resultados do ensaio de módulo. Não houve cura do traço AA-4, mesmo em condições de estufa durante 28 dias. Pelos problemas de retração, os traços AA-2 e AA-3 foram moldados novamente, permanecendo nas condições de estufa com temperatura de 50°c durante 7 dias, a fim de 11 realizar os ensaios de módulo de elasticidade dinâmico. Contudo o traço AA-3 após o dia da moldagem, apresentou as mesmas rachaduras devido ao mesmo processo de retração plástica. Foto 2 – Corpos de prova em estufa a 50°c. 3.3. Ensaios 3.3.1. Módulo de elasticidade dinâmico O módulo de elasticidade dinâmico é um método não destrutivo, normalizado pela ABNT NBR 15630/2009 (Argamassas para assentamento e revestimento de paredes e tetos – Determinação do módulo de elasticidade dinâmico através da propagação de onda ultrassônica). Para a determinação do módulo de elasticidade dinâmico foram ensaiados todos os corpos de prova aos 28 dias. Primeiramente, o aparelho de ultrassom (V-METER MK IV da marca NDT, com transdutores de 54 KHZ, Ver foto 3) foi calibrado para que fosse pré-definido um tempo de travessia da onda de um transdutor de emissão para o transdutor de recepção. Posteriormente, utilizou-se vaselina em pasta nos transdutores, na tentativa de ter um contato mais eficiente entre a superfície do corpo-de-prova e os transdutores. Feito isso, os transdutores foram posicionados nas extremidades do corpo-de-prova (Ver foto 4) e foi realizada a leitura da 12 velocidade da onda necessária para percorrer o corpo-de-prova, indicado no painel digital do equipamento. Foto 3 – Aparelho de emissão de ondas ulrassônicas. Foto 4 – Realização do ensaio de módulo de elasticidade dinâmico. Para o cálculo do módulo de elasticidade dinâmico foi utilizado a Equação (1), segundo a ABNT NBR 15630/2009. ( )( ) ( - ) (1) Em que: Ed = Módulo de elasticidade dinâmico (MPa) ρ = Densidade do corpo-de-prova (kg/m³) V= Velocidade de pulso (km/s) ν = Coeficiente de Poisson – adotado igual a 0,2 3.3.2. Resistência à tração na flexão e à compressão O ensaio de resistência à tração na flexão e à compressão é normalizado pela ABNT NBR 13279/2005. Os corpos-de-prova foram submetidos ao ensaio de resistência à tração na 13 flexão (Ver foto 5) e à compressão (Ver foto 6) após o ensaio de módulo de elasticidade dinâmico. Cada corpo-de-prova rompido na flexão resultou em duas metades que em seguida foram rompidos à compressão. Os corpos de prova foram rompidos aos 28 dias, utilizando uma prensa hidráulica manual com indicador digital com capacidade de 100 toneladas força da marca Solotest. Foto 5 – Realização ensaio de resistência à Foto 6 – Realização ensaio de resistência à tração na flexão. compressão. 4. RESULTADOS E DISCURSÕES 4.1. Módulo de Elasticidade e Resistências Mecânicas de argamassas encunhamento Os valores médios do módulo de elasticidade, resistência à tração na flexão e à compressão dos corpos de prova das argamassas de encunhamento, são apresentados na Tabela 4. A variação do valor do módulo das argamassas ocorreu devido à diferença da composição dos traços. 14 Tabela 4 – Resultados ensaios módulo de elasticidade dinâmico, tração na flexão e compressão das argamassas de encunhamento. Módulo de Densidade Argamassas Elasticidade (kg/m³) (MPa) AE-1 AE-2 AE-3 AE-4 1622,81 1586,5 1747,23 1665,18 7650,8 6413,7 4546,6 7281,8 Tração na Compressão flexão (MPa) (MPa) 1,7 2,61 1,7 2,71 0,9 2,05 1,8 3,53 A argamassa AE-1, AE-2 e AE-4 apresentaram os maiores valores do módulo de elasticidade. Isso permite concluir que elas possuem menor capacidade de deformação, concomitantemente são argamassas que tem elevada resistência à compressão e a tração na flexão. A AE-1 (Ver foto 7) e AE-2 (Ver foto 8) possuem adição do Baucryl (polímero acrílico) aumentando a característica intrínseca das argamassas, com o Vedalite (incorporador de ar) que tem capacidade de substituir a cal hidratada, diminuindo o módulo de elasticidade, as resistências mecânicas e a retração. A AE-4 (Ver foto 10) possui adições de Baucryl Ecofachada (polímero impermeabilizante com fibras) que aumenta a elasticidade e resistência à tração e de cal hidratada que aumenta a capacidade de deformação. Já a AE-3 (Ver foto 9) obteve baixo módulo em relação às demais, devido a maior quantidade de cal associado à cola Bianco (resina sintética) que também aumenta a elasticidade no estado endurecido. Foto 7 – Corpos de prova AE-1. Foto 8 – Corpos de prova AE-2. 15 Foto 10 – Corpos de prova AE-4. Foto 9 – Corpos de prova AE-3. 4.2. Módulo de Elasticidade e Resistências Mecânicas de argamassas de assentamento de alvenaria Os valores médios do módulo de elasticidade, tração na flexão e compressão dos corpos de prova das argamassas de assentamento de alvenaria, são apresentados na Tabela 5. Não houve variação discrepante do valor do módulo das argamassas de assentamento. Tabela 5 – Resultados ensaios módulo de elasticidade dinâmico, tração na flexão e compressão das argamassas de assentamento de alvenaria. Módulo de Tração Densidade Compressão Argamassas Elasticidade na flexão (kg/m³) (MPa) (MPa) (MPa) AA-1 AA-2 AA-3 AA-4 1391,18 1673,84 - 4423,1 4700,8 - 1 1,6 - 2,49 3,59 - A argamassa AA-1 (Ver foto 11) apresentou o menor valor de módulo de elasticidade, possuindo em sua composição o Vedalite (incorporador de ar), dito anteriormente que aumenta a elasticidade e baixo teor de cimento, acarretando baixa resistência à tração na flexão e a compressão. Percebe-se que a AA-2 (Ver foto 12), por ser uma argamassa 16 polimérica tem elasticidade semelhante a AA-1, contudo têm maiores resistências do que a argamassas convencionais. Foto 11 – Corpos de prova AA-1. Foto 12 – Corpos de prova AA-2. Nas argamassas AA-3 e AA-4, não foi possível a realização de nenhum dos ensaios. São argamassas poliméricas, que são desenvolvidas somente para o assentamento de alvenaria, deste modo é necessário o contato dos blocos para o início da pega devido à composição com aditivos especiais e restos minerais. Houve um período de 7 dias de cura nos moldes prismáticos em temperatura ambiente, não podendo ser realizada a desforma uma vez que os mesmos estavam frescos. Na tentativa que os ensaios pudessem ter sido realizados, os moldes foram submetidos a uma temperatura de 50°C em estufa durante 7 dias. Contudo, a argamassa AA-4 (Ver foto 14) sofreu retração térmica e não houve cura completa e do molde da argamassa AA-4. A argamassa AA-3 (Ver foto 13), não houve cura devido à retração plástica. 17 Foto 13 - Argamassa AA-3 com retração plástica após uso de estufa. Foto 14 - Argamassa AA-4 com retração térmica sem uso de estufa. 18 5. CONCLUSÃO E RECOMENDAÇÕES De acordo com a análise dos resultados obtidos através dos métodos de ensaios, a argamassa de encunhamento mais indicada para o uso e que apresentou os resultados mais satisfatórios foi a argamassa da obra Gamaggiore da Construtora Villela e Carvalho (AE-3), que possui em seu traço, cal hidratada associado com cola Bianco. Comprovando que as argamassas com teor de cal, diminuem significativamente o módulo de elasticidade e as resistências, no entanto, as mesmas ficam susceptíveis a retração por secagem. Como essa argamassa tem adição de cola Bianco, esse produto auxiliou na aderência, e na diminuição do módulo de elasticidade, evitando a retração por secagem produzida pela cal. As argamassas que tiveram adição de Baucryl com Vedalite (AE-1 e AE-2) que foram propostas pelo orientador, e o traço com cal hidratada e Baucryl Ecofachada da obra Residencial Figueiras, da Associação Habitacional Ouro Branco (AE-4), não tiveram a eficiência esperada em relação o valor elevado do módulo de elasticidade e das resistências mecânicas. Para as argamassas de assentamento de alvenaria, o traço usual (AA-1), alcançou o melhor resultado tanto no módulo de elasticidade quanto nas resistências mecânicas, tendo em vista que a diferença não foi tão divergente da argamassa polimérica (AA-2) em relação ao módulo. A Alefix (AA-2) teve um valor elevado de suas resistências mecânicas, não sendo aconselhado por ter uma resistência maior que 3,0 MPa. Para trabalhos futuros, sugerem-se estudos aprofundados sobre argamassas de assentamento empregadas para encunhamento que tenha a adição da cal hidratada associada ao incorporador de ar. Comparative study of the modulus of elasticity of mortar used for settlement of masonry and wedge shaping Abstract: Depending on the climatic variations in Brasilia are several pathological problems verified in cement mortar masonry nonstructural and wedge shaping, due to the lack of technical specifications that these materials should possess, almost always the prevailing experience and common sense. Was analyzed different traits mortar for wedge shaping and settlement blocks, in the intention of characterizing the mortar used by the market as well as 19 some innovative types of mortars. So, we performed a comparison between the elastic moduli of mortars by testing with ultrasound (dynamic modulus of elasticity), correlating the results with the components of the traits and mechanical resistance (traction in flexion and compression). Keywords: Dynamic Modulus of Elasticity. The mortar. Mortar wedge shaping. Pathologies in coatings. 6. REFERÊNCIAS ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS, NBR 13279 : argamassa para assentamento e revestimento de paredes e tetos – determinação da resistência à tração na flexão e à compressão. Rio de Janeiro, 2005. ______NBR 13281: argamassa para assentamento e revestimento de paredes e tetos requisitos. Rio de Janeiro, 2005. ______NBR 15630: argamassas para assentamento e revestimento de paredes e tetos – determinação do módulo de elasticidade dinâmico através da propagação de ondas ultrassônica. Rio de Janeiro, 2008. ______NBR 5738: concreto - procedimento para moldagem e cura de corpos-de-prova. Rio de Janeiro, 2003. ______NBR NM 248: agregados - determinação da composição granulométrica. Rio de Janeiro, 2003. ______NBR 7211: agregados para concreto - especificação. Rio de Janeiro, 2009. ______NBR NM 45: agregados - determinação da massa unitária e do volume de vazios. Rio de Janeiro, 2006. ______NBR NM 52: agregado miúdo - determinação da massa específica e massa específica aparente, 2009. 20 ______NBR NM 30: agregado miúdo - determinação da absorção de água. Rio de Janeiro, 2001. ______NBR NM 46: agregados - determinação do material fino que passa através da peneira 75 um, por lavagem. Rio de Janeiro, 2003. ALVES, N. J. D. Avaliação dos aditivos incorporadores de ar em argamassas de revestimento. Brasília. 2002. 175 f. Dissertação de Mestrado, Universidade de Brasília, Brasília, 2002. AMTHAUER, P. R. Argamassa de assentamento - uma verificação do estágio atual na cidade de Ijuí. Ijuí. 2001. 54 f. Trabalho de Conclusão de Curso, Universidade Regional do Estado do Rio Grande do Sul, Ijuí, 2001. BAUER, L. A. F. Materiais de construção. 5.ed. São Paulo: Livros Técnicos e Científicos, 1994. 2 v. p. 538. CARASEK, H. Argamassas. In: Ibracon. Materiais de Construção Civil e Princípios de Ciência e Engenharia de Materiais. 1.ed. São Paulo: Editor Geraldo C. Isaia, 2007. 2 v. p. 863-904. CAVALHEIRO, O. P. C. Alvenaria estrutural: um competitivo sistema racionalizado de construção. Disponível em: <http://w3.ufsm.br/gpdae/home.php?fundo=alvenariaestrutural.png¢ro=alvenariaestrutur al.html>. Acesso em: 31 out. 2013. DALDON, M. Fatores que podem estar contribuindo para o aparecimento de manifestações patológicas na zona de encunhamento de paredes em obras de Porto Alegre. Rio Grande do Sul. 2008. 89 f. Trabalho de conclusão de curso – Universidade Federal do Rio Grande do Sul, Rio Grande do Sul, 2008. DUBAJ, E. Estudo comparativo entre traços de argamassa de revestimento utilizadas em Porto Alegre. 2000. 115 f. Dissertação de pós-graduação – Universidade Federal do Rio Grande do Sul, Rio Grande do Sul, 2000. FERREIRA, B. B. D. Tipificação de patologias em revestimentos argamassados. 2010. 210 f. Dissertação de mestrado – Universidade Federal de Minas Gerais, Minas Gerais, 2010. 21 HENZ, C. L. Análise experimental de compatibilidade das argamassas de revestimento e encunhamento. 2009. 85 f. Trabalho de conclusão de curso – Universidade Federal do Rio Grande do Sul, Rio Grande do Sul, 2009. NAKAKURA, E. H.; CINCOTTO, M. A. Análise dos requisitos de classificação de argamassas de assentamento e revestimento. Boletim Técnico. Escola Politécnica da Universidade de São Paulo, São Paulo, 20p. 2004. SABBATINI, F. H. Argamassas de assentamento de paredes de alvenaria resistente. Boletim Técnico. Escola Politécnica da Universidade de São Paulo, São Paulo, 26p. 1986. SABBATINI, F. H. Argamassas de assentamento de paredes de alvenaria resistente. Estudo Técnico. ABCP, São Paulo, 2.ed. 44p. 1998. SAYEGH, S. Última fiada. Revista Téchne, São Paulo, mar. 2007. Disponível em: <http://techne.pini.com.br/engenharia-civil/120/artigo287425-1.aspx>. Acesso em: 31 out. 2013.

Download