114 MÁQUINAS HIDRÁULICAS Máquinas Hidráulicas são máquinas que trabalham fornecendo, retirando ou modificando a energia do líquido em escoamento. Classificação As máquinas hidráulicas podem ser classificadas em: • Máquinas operatrizes - introduzem no líquido em escoamento a energia externa, ou seja, transformam energia mecânica fornecida por uma fonte (um motor elétrico, por exemplo) em energia hidráulica sob a forma de pressão e velocidade (exemplo: bombas hidráulicas); • Máquinas motrizes - transformam energia do líquido e a transferem para o exterior, isto é, transformam energia hidráulica em outra forma de energia (exemplos: turbinas, motores hidráulicos, rodas d’água); • Mistas - máquinas que modificam o estado da energia que o líquido possui (exemplos: os ejetores e carneiros hidráulicos). Carneiro hidráulico (equipamento patenteado (1797) pelo francês Joseph Michel Montgolfier) 115 BOMBAS HIDRÁULICAS E INSTALAÇÕES DE RECALQUE Definição Bombas são máquinas operatrizes hidráulicas que fornecem energia ao líquido com a finalidade de transportá-lo de um ponto a outro. Normalmente recebem energia mecânica e a transformam em energia hidráulica. Classificação As bombas podem ser classificadas em duas categorias, a saber: • Turbo-Bombas, Hidrodinâmicas ou Rotodinâmicas - são máquinas nas quais a movimentação do líquido é desenvolvida por forças que se desenvolvem na massa líquida em conseqüência da rotação de uma peça interna (ou conjunto dessas peças) dotada de pás ou aletas chamada de roto; • Volumétricas ou de Deslocamento Positivo - são aquelas em que a movimentação do líquido é causada diretamente pela movimentação de um dispositivo mecânico da bomba, que induz ao líquido um movimento na direção do deslocamento do citado dispositivo, em quantidades intermitentes, de acordo com a capacidade de armazenamento da bomba, promovendo enchimentos e esvaziamentos sucessivos, provocando, assim, o deslocamento do líquido no sentido previsto. São exemplos de bombas rotodinâmicas as conhecidíssimas bombas centrífugas e de bombas volumétricas as de êmbolo ou alternativas e as rotativas. 116 Esquemas de bombas volumétricas Bombas Centrífugas Bombas Centrífugas são bombas hidráulicas que têm como princípio de funcionamento a força centrífuga através de palhetas e impulsores que giram no interior de uma carcaça estanque, jogando líquido do centro para a periferia do conjunto girante. Corte esquemático de uma bomba centrífuga típica 117 O princípio fundamental da bomba centrífuga foi demonstrado por Demour em 1730 em forma de dois tubos retos em forma de Tê; o qual é posto em rotação: A rotação do componente horizontal ao Tê gera uma força centrífuga, que é capaz de ultrapassar o peso do líquido. A teoria das bombas centrífugas se baseia no princípio da conservação da quantidade de momento angular. Classificação • Quanto à direção do escoamento do líquido no interior da bomba: o radial ou centrífuga pura, quando o movimento do líquido é na direção normal ao eixo da bomba (empregadas para pequenas e médias descargas e para qualquer altura manométrica, porém caem de rendimento para grandes vazões e pequenas alturas além de serem de grandes dimensões nestas condições); o diagonal ou de fluxo misto, quando o movimento do líquido é na direção inclinada em relação ao eixo da bomba (empregadas em grandes vazões e pequenas e médias alturas, estruturalmente caracterizam-se por serem bombas de fabricação muito complexa); o axial ou helicoidais, quando o escoamento desenvolve-se de forma paralela ao eixo (especificadas para grandes vazões - dezenas de m3/s - e médias alturas - até 40 m); 118 • Quanto à estrutura do rotor: o aberto (para bombeamentos de águas residuárias ou bruta de má qualidade); o semi-aberto ou semi-fechado (para recalques de água bruta sedimentada); o fechado (para água tratada ou potável) . Tipos de rotores • Quanto ao número de rotores: o estágio único; o múltiplos estágios (este recurso reduz as dimensões e melhora o rendimento, sendo empregadas para médias e grandes alturas manométricas como, por exemplo, na alimentação de caldeiras e na captação em poços profundos de águas e de petróleo, podendo trabalhar até com pressões superiores a 200 kg/cm2, de acordo com a quantidade de estágios da bomba. 119 VELOCIDADE ESPECÍFICA (ns) É calculada pela fórmula: ns = n Q Hm³/ Onde: ns = velocidade específica, rpm n = rotação, rpm Q = vazão, m³/s Hm = altura manométrica total, m Fisicamente, a velocidade específica ns de uma bomba, representa a rotação que uma bomba semelhante deve ter para bombear uma vazão de 1m³/s, contra uma altura total de 1m. Para uma mesma bomba, ns não varia com a rotação. O valor de ns calculado pela fórmula acima é independente do líquido bombeado. Os rotores destinados a grandes alturas manométricos têm geralmente, uma baixa velocidade específica. Para pequenas alturas geralmente ns é alto. 120 A potência fornecida pela bomba ao sistema hidráulico é dada por: Psaída = Q Hsaída bomba Onde: Hsaída bomba = V² + p + z é a carga total adicionada ao 2g líquido na saída da bomba. A eficiência da bomba é dada por: bomba = Psaída bomba Pentrada bomba Uma bomba é geralmente alimentada por um motor. A eficiência de um motor é dada por: motor = Psaída motor Pentrada motor Onde: Psaída motor = Pentrada bomba Exemplo 13: Uma bomba centrífuga impulsiona uma vazão de 2,5m³/s e adiciona uma carga de 20m ao sistema, se a bomba opera com 85% de eficiência, determine a potência na entrada da bomba: Pentrada bomba = Psaída bomba = bomba = 576823 W = 784 CV Q H = 400300 Watts 0,85 0,85 121 O conjunto constituído pelas canalizações e pelos meios mecânicos de elevação denomina-se sistema de recalque: suas partes principais são: - Tubulação de sucção - Conjunto moto-bomba - Tubulação de recalque Linha de carga hr Linha piezométrica Hm HG Hr Hs Linha de carga Linha piezométrica hs Fig. 1 A altura de sucção (Hs) corresponde à distância na vertical do nível d’água no reservatório de onde se está bombeando até o eixo da bomba. 122 Dependendo da posição do eixo da bomba em relação ao nível d’água do reservatório, Hs pode ser positiva: Moto bomba Hr HG Hs Ou negativa: HG Hr -Hs A altura de recalque (Hr) é a distância vertical do eixo da bomba ao ponto de descarga do recalque (se o recalque for afogado, tomamos como referência o nível d’água do reservatório superior). Escorvamento de uma bomba: antes de por em funcionamento qualquer bomba, deve-se encher a canalização de sucção com o líquido a ser bombeado. As peças dentro da bomba dependem da lubrificação que lhes é fornecida pelo líquido a ser bombeado. A operação de substituição do ar por líquido é denominada escorvamento. Uma bomba é denominada afogada ou submersa, quando é instalada com eixo abaixo do nível d’água do reservatório (altura de sucção negativa). Neste caso ela fica automaticamente escorvada. Quando não é o caso, deve-se usar mecanismos que induzam ao escorvamento tais como válvulas de pé, ejetores e bombas de vácuo. 123 A altura geométrica (HG), é dada por: HG = Hr + Hs Em operação, verificam-se perdas de carga distribuídas e localizadas e localizadas nas tubulações de sucção e recalque. (ver figura 1). A altura manométrica é dada por: Hm = HG + hs + hr Somatório das perdas de carga distribuídas ao longa da canalização. ou Hm = HG + hf + hL A potência de um conjunto moto-bomba é dada por: P = Q Hm 75 onde P = potência em C.V. ( o qual é praticamente igual a H.P). = peso específico do líquido em Kgf/m³. Q = vazão a ser bombeada (em m³/s). = rendimento do conjunto moto-bomba. = motor x bomba (ver tabela 5) OBS: as potências dos motores comerciais normalmente fabricados no Brasil. (ver tabela 5). A fórmula acima nos mostra que o problema do dimensionamento de um sistema de recalque (determinação do diâmetro e da potência da bomba) é um problema hidraulicamente indeterminado. 124 TABELA 5 3- Diâmetro comerciais disponíveis para adutoras: Diâmetro (mm) 50mm 75mm Diâmetro (pol.) 2” 3” 100mm 150mm 4” 200mm 6” ...+50mm 8” Os motores elétricos nacionais são normalmente fabricados com as seguintes potências: (CV) HP: ¼ - 1/3 – ½ - ¾ - 1 – 1 ½ – 2 – 3 – 5 – 7 ½ - 10 – 12,5 – 15 – 20 – 25 – 30 – 35 – 40 –45 – 50 - 60 – 75 – 100 – 125 – 150 –175 - 200 e 250. OBS: para transformar de Kw para CV multiplique o valor de P (em Kw) por 1,36. Rendimento de motores elétricos ( de um determinado fabricante) HP m ½ ¾ 1 1½ 2 3 5 10 20 30 50 100 64% 67% 72% 73% 75% 77% 81% 84% 86% 87% 88% 90% Rendimento de bombas centrífugas ( de um determinado fabricante) 5 7,5 10 15 20 25 30 40 50 100 200 52% 61% 66% 68% 71% 75% 80% 84% 85% 87% 88% Q1/seg B Usar somente quando não houver um catálogo das bombas disponíveis. Folga de Segurança para determinação da Potência do Conjunto Moto-Bomba: P (HP) Folga (%) 2 50 5 30 10 20 20 15 > 20 10 125 Visto que a potência é função de Hm o qual por sua vez é função do diâmetro. De fato, para se reduzir Hm, através da redução das perdas de carga, teremos que usar tubos com diâmetros relativamente grandes, implicando em custos elevados da tubulação e menores gastos com energia elétrica. Por outro lado, ao se diminuir os gastos com a tubulação, o custo com a energia aumenta: Custo Custo de tubulação Custo mínimo Custo de energia Diâmetro ótimo D Existe um diâmetro ótimo para o qual o custo das instalações é mínimo. O custo do conjunto elevatório pode ser expresso por: C1 = Q Hm 75 c1 Onde c1 é o custo médio por unidade de potência (cavalo-vapor) incluindo custo de energia. O custo das tubulações pode ser dado por: C2 = c2 D L Onde c2 é o custo médio por unidade de diâmetro por unidade de comprimento. A altura monométrica é dada por: 126 Hm = HG + hf = HG + KQ² Mas K = = fL 2gDA² 8fL 1 = K’L ²gD D Onde K’ = 8f ²g Portanto, 1 pode ser escrita como: Hm = HG + K’Q²L D Portanto, o custo total da instalação é dado por: C = C1 + C2 C = Q c1 HG + K’Q²L 75 + c2 DL D Para que esse custo seja mínimo: dC = 0 dD dC = dD Q c1 K’Q²L -5 75 + c2 L = 0 D De onde se pode tirar o valor de D: D= c1 c2 K’ 15 ou D = K* Q Q 2 que é conhecida como fórmula de Bresse. Onde Q é dado em m³/s, D em m e K* é um coeficiente que depende basicamente da relação entre c1 e c2. 127 No Brasil tem se usado 0,9 < K* < 1,4 e é comum se usar K* = 1,3 nos projetos. O diâmetro comercial disponível imediatamente superior ao fornecido pela equação 2 deve ser usado, tomando o cuidado de se certificar se a velocidade nas tubulações; 0,60 < V < 2,40 m/s. Os diâmetros comerciais geralmente disponíveis no mercado podem ser encontrados na tabela 5. OBS: o diâmetro comercial escolhido para a tubulação de recalque é o que mais se aproxima (para mais ou menos) do diâmetro dado pela fórmula de Bresse enquanto que o diâmetro para a sucção deve ser um diâmetro imediatamente superior ao de recalque. Para instalações que funcionam apenas algumas horas por dia, admitem-se velocidades superiores ao intervalo dado e, para estas instalações, a ABNT (NB-92/66) aconselha: D = 0,587 n ² Q Onde n é o número de horas de funcionamento da bomba. 128 Exemplo 10 Um certo conjunto elevatório trabalha nas seguintes condições: Q = 40 /s Tubulação de ferro fundido. T = 20ºC Ds = 300mm (diâmetro da tubulação de Sucção) Dr = 250mm (diâmetro da tubulação de Recalque) Hs = 3m Hr = 17m Ls = 9m Lr = 322m Peças na sucção: uma válvula de pé com crivo e uma curva de 90º. Peças no recalque: um registro de gaveta, uma curva de 90º, duas curvas de 45º e uma válvula de retenção. a) HG b) h = hf + hL c) Hm d) Potência do conjunto moto-bomba a) HG = HS + Hr = 20m b) na sucção V = 0,566m/s Re = 169800 f = 0,021 hf = f L V² = 0,010 m D 2g KL = (1,75 + 0,75 + 0,40 ) = 2,90 hL = KL V² = 0,047m 2g Portanto, hs = hf + hL = 0,057m 129 No recalque: V = 0,815 m/s Re = 203718 f = 0,021 hf = 0,93m KL = 3,55 hL = 0,12m hr = hf + hL = 1,05m Perda de carga total: 1,11m (c) Hm = HG + h = 21,11m (d) P = Q Hm 75 Como nós não temos um catalogo da bomba a ser usada, usaremos a tabela 5: Para Q = 40 /s bomba motor = = 0,84 = 0,87 bomba x motor = 0,73 Assim: P = (1000) (0,04) (21,11) (75) (0,73) P = 15,4 CV O conjunto moto-bomba disponível a ser usado é o de P = 20CV. 130 Exemplo 11 Deseja-se bombear 36m³/hora através de um sistema de recalque composto de tubos de ferro fundido cujas características são: Sucção: Ls = 7m, Hs = 3m Peças: válvula de pé com crivo; curva de 90º Recalque: Lr = 20m, Hr = 10m Peças: válvula de retenção curva de 90º registro de gaveta saída de canalização Dimensione as tubulações e o conjunto moto-bomba para tal sistema. (considere T = 20ºC). Diâmetro: Usando a fórmula de Bresse: Q = 36 m³ = 36 m³/s = 0,01m³/s hora 3600 D = K* Q = 1,3 Portanto escolhemos: Ds = 150mm e Dr = 125mm (ver tabela 5) a) Potência do motor: 0,01 = 0,13m 131 b) HG = HS + Hr = 13m na sucção V = 0,566m/s Re = 84883 f = 0,025 hf = 0,019 m KL = 3,15 hL = 0,047m No recalque: V = 0,815 m/s Re = 101859 f = 0,026 hf = 0,141m KL = 2,75 + 0,40 + 0,20 + 1,00 = 4,35 hL = 0,147m Perda de carga total: 0,35m Portanto: Hm = HG + h = 13,35m Potência do motor: = bomba x motor Usando a tabela 5: bomba = 0,66 motor = 0,72 = 0,48 Portanto: P = Q Hm = 3,71 CV 75 Usa-se um motor com potência de 5CV. 132 Exercício proposto 8: Dimensionar as tubulações e determinar a potência do motor de um sistema de captação de água bruta para uma comunidade de 900 pessoas, sabendo que T = 20ºC. Demanda = 250 /hab/dia Tempo de bombeamento: 6 horas/dia HG = 20m Ls = 10m Lr = 300m Tubos de PVC Peças na sucção: Válvula de pé com crivo curva de 90º Peças no recalque: 1 curvas de 90º 2 curvas de 45º válvula de retenção registro de gaveta, aberto 133 SOLUÇÃO DO EXERCÍCIO PROPOSTO 8 Consumo: 900 x 250 = 225000 dia Como a bomba é dimensionada para funcionar 6 horas por dia: Q = 225000 = 0,0104m³ 6 x 3600 x 1000 s Portanto: D = 0,587 n ² Q D = 0,0938 m Adota-se, então, um diâmetro de 100mm para recalque e 125mm para sucção. Perdas de carga Recalque: V = 1,32 m/s (pvc) = 0,0015mm Re = 132000 f = 0,017 hf = 4,56m KL = 2,9 hL = 0,26 Sucção: V = 0,85 m/s Re = 105933 f = 0,018 hf = 0,05m KL = 4,15 hL = 0,15m 134 Perda total: 5,02m Hm = 25,02m bomba motor = (10 /s) = 0,66 = 0,72 = 0,48 P = 7,23 CV Usa-se um motor de P = 10 CV. 135 CAVITAÇÃO Na interface gás-líquido de um determinado material, há uma constante troca de moléculas entre as fases líquida e gasosa. A presença de moléculas na fase gasosa perto da superfície líquida da origem a chamada pressão de vapor (pv) à medida que a temperatura do líquido aumenta, mais moléculas saem da fase líquida para a gasosa, aumentando a pressão de vapor (ver tabela 6). Quando a temperatura chega a um valor para o qual a pressão de vapor se iguala à pressão atmosférica, a qual é função da altitude (ver tabela 6), a ebulição do líquido acontece! Em condutos fechados e em bombas, a água vaporiza nos pontos onde a pressão atinge valores inferiores à pressão de vapor, este fenômeno é conhecido como cavitação. 136 TABELA 6 Temperatura ºC 0 5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100 Pressão de Peso específico, Vapor, pv (N/m²) (N/m³) 611 9810 873 9810 1266 9810 1707 9800 2335 9790 3169 9781 4238 9771 5621 9751 7377 9732 9584 9713 12331 9693 15745 9668 19924 9643 25015 9619 31166 9594 38563 9565 47372 9535 57820 9501 70132 9467 84552 9433 101357 9398 Hv = pv/ (m) 0,06 0,09 0,13 0,17 0,24 0,32 0,43 0,58 0,76 0,99 1,27 1,63 2,07 2,60 3,25 4,03 4,97 6,09 7,41 8,96 10,78 Pressão Atmosférica em função da altitude Altitude (m) 0 300 600 900 1200 1500 1800 2100 2400 2700 Altura de água equivalente à pressão atmosférica (m) 10,33 9,99 9,65 9,25 8,91 8,57 8,22 7,91 7,60 7,33 137 O aparecimento de pressões iguais ou inferiores à pressão de vapor da água ( a qual é função da temperatura) pode causar uma das seguintes conseqüências: - Se a bolhas formadas em virtude da vaporização da água forem generalizadas em toda a seção de entrada da bomba, como a pressão interna nas bolhas (pi) é maior que a pressão fora das bolhas (pe), (na entrada da bomba) as bolhas tendem a se expandir até o ponto de cortar o fluxo, cessando o bombeamento. Rotor pe pi Motor pe < 0 Linha piezométrica - Se as bolhas forem localizadas em alguns pontos e não generalizadas ao ponto de interromper o fluxo, a situação no rotor, será a seguinte: pe < 0 pi Motor pe Linha piezométrica Assim, no rotor, pe > pi, neste caso as bolhas tendem a desaparecer em violentas implosões, os quais geram ondas de choque que causam vibrações 138 na bomba, ruído desagradável (martelamento) destruição das palhetas e paredes do rotor e queda do rendimento da bomba. Para que uma dada bomba funcione sem cavitar, é necessário que a pressão, na entrada da bomba, seja sempre superior à pressão de vapor para a temperatura de funcionamento da bomba. Considere a seguinte instalação de recalque. Tubulação de sucção Motor Rotor 1 patm hs = ( hf + hL) Linha de carga Aplicando a equação de Bernoulli entre os pontos 0 e 1 (considerando, neste caso, pressões absolutas). patm = Hs + p1 + V1² + 2g Onde hs + h* hs representa a soma das perdas de carga distribuídas e localizadas na tubulação de sucção. Hs 139 patm é função da altitude do local onde está a bomba e pode ser obtida através da tabela 6. h* é a soma das perdas de carga internas do rotor e estão ligadas à forma e o tipo do rotor. OBS: para efeito de cálculo, vamos considerar V1 a velocidades do fluído na tubulação de sucção. Visando evitar a cavitação no rotor da bomba p1 > pv, ou p1 = patm - (Hs + V1² + 2g Hs < patm - (pv + V1² + 2g hs + hs + h*) > pv ou h*) 1 Seria a máxima altura de sucção permissível. Considerando pv = V1² = 2g hs = Hsmáx = patm, a qual, para o nível h* = 0 mas: Hsmáx = 10,33m (tabela 6) No entanto, como existem perdas e pv é sempre maior que zero, na prática, este valor de Hsmáx se situa em torno de 6m. A equação 1 pode ser reescrita como: patm - (Hs + pv + hs) > V1² + 2g h* 2 140 O termo do lado esquerdo da equação 2 é denominado (NPSH)d (Net Positive Suction Head) ou NPSH disponível e envolve variáveis que dependem das condições do local de instalação da bomba. O termo do lado direito da equação 2 é denominado (NPSH)r ou NPSH requerido e depende do diâmetro da tubulação de sucção e de características geométricas e do tipo de bomba. Nós podemos então afirmar que a bomba não cavitará se: (NPSH)d (NPSH)r Os fabricantes de bombas geralmente fornecem em seus catálogos o valor de (NPSH)r como função do diâmetro do rotor (em mm) e da vazão. (ver exemplo nas Figuras 9 e 10). 141 142 143 Quando se desconhece a variação de (NPSH)r com Q (fornecida pelo fabricante), o seguinte procedimento alternativo pode ser realizado: Nós vimos que as causas das perdas h* estão ligadas à forma e a geometria do rotor. Assim, na ausência de dados de ensaios da bomba, pode-se estimar h* através da expressão: h* = onde . Hm 3 é o chamado coeficiente de cavitação da bomba. Experiências revelaram que: = 1,2 x 10 ³ ³ ns 4 (fórmula de Stepanoff) Onde ns, como vimos é a velocidade específica, e é dada por: ns = n Q½ (Hm)¾ para ns = (rpm) e Hm (m) n (rpm) Q (m/³s) Equação 3 (NSPH)r = teremos que: Hm + V1² 2g 5 Pode-se, então, através do uso das equações 4 e 5 estimar o valor de (NPSH)r. 144 Exemplo 13 O (NPSH)r de uma certa bomba instalada a 600m de altitude é 3m. Se a água estiver a 65ºC e a perda de carga na sucção é de 1,5m, determine a máxima altura de sucção permitida: Usando a equação 1 patm - (Hs + pv + hs) > (NPSH)r Hs < patm - (pv + hs + (NPSH)r) 1 usando a tabela 6 patm (600m) = 9,65m pv (65ºC) = 2,60m Assim: Hs < 9,65 - (2,60 + 1,50 + 3,00) Hs = 2,55m. Exemplo 14 Para uma determinada bomba: Q = 700m³/h Hm = 30m n = 1,185rpm 145 Se esta bomba localizada ao nível do mar, deve impulsionar água a 85ºC como velocidade de sucção de 4,1m/s, sabendo que as perdas na sucção foram de 1,354m, determine a máxima altura de sucção: Usando a equação 1: Hs < patm - (pv + (NPSH)r = Hm + V1² 2g = 1,2 x 10 ³ ns = n Q1/2 hs + (NPSH)r) ³ ns = 1,185 (Hm)3/4 = 1,2 x 10 ³ (NPSH)r = 700 3.600 (30)3/4 ³ (40,8) = 40,8rpm = 0,168 Hm + V1² = 5,896m 2g patm = 10,33m (nível do mar, tabela 6) pv = 6,08m (85ºC Assim: tabela 6) Hs < 10,33 - (6,08 + 1,354 + 5,896) Hs < -3m Neste caso, a bomba deverá operar afogada de pelo menos 3m. 3m 146 Exercício proposto 9 A bomba II (tabela 9) impulsiona uma vazão de 50 /s. Determinar a máxima altura de sucção para esta bomba, sabendo que: - A bomba está instalada a 900m - T = 30ºC - A tubulação de sucção é feita de ferro fundido, com L = 25m, D = 150mm e contém 1 curva de 90º e uma válvula de pé com crivo. 147 SOLUÇÃO DO EXERCÍCIO PROPOSTO 9 Para Q = 0,05m³/s e D = 0,150m (ferro fundido) = 0,26mm Re = VD = 527895 f = 0,023 hs = (Kcurva + Kválvula + curva + fL ) V² D 2g hs = 2,76m (NPSH)r = 3,00m (tabela 10) Hs < Hatm - Hv - hs + (NPSH)r Hs < 9,25 - 0,43 - 2,76 - 3,00 Hs < 3,06m V = 2,83m/s. 148 Exercício proposto 10 Uma certa bomba está operando com 1400rpm ao nível do mar, impulsionando uma vazão de 0,42m³/s de água a 40ºC. Se Hm = 85m, o diâmetro do tubo de sucção é 30 cm e hs = 1m. Determine a máxima altura de sucção para evitar cavitação na bomba. 149 SOLUÇÃO DO EXERCÍCIO PROPOSTO 10 ns = n Q1/2 (Hm)3/4 = 32,4rpm 4/3 = 0,0012 (ns) (NPSH)r = = 0,124 Hm + V² = 10,54 + 1,81 = 12,35m 2g Hs < Hatm - Hv - hs - (NPSH)r Hs < 10,36 - 0,76 - 1 - 12,35 Hs < -3,75m Ou seja, a bomba tem que trabalhar afogada de pelo menos 3,75m. 150 CURVA CARACTERÍSTICA DE UMA TUBULAÇÃO A fórmula usada para cálculo da perda de carga: hf + hL = fL Q² + D 2gA² KL V² 2g Pode ser reescrita na forma: hf + hL = KQ² Onde K = 1 fL + ( KL) 2gDA² 2gA² coeficiente geométrico de atrito. A razão de se escrever a fórmula de Darcy-Weisbach nessa forma é facilitar a solução de problemas que envolvem redes de conduto (tubos em série e tubos em paralelo). OBS: as unidades de K no sistema internacional são s² m A curva característica de uma tubulação de recalque é a curva Hm e Q. Nós vemos que: Hm = HG + hf + hL Usando 1 , teremos: Hm = HG + KQ² 151 Esta curva, para uma dada tubulação, tem a forma: Hm hf + hL HG Q Exemplo 14: Dada a tubulação de recalque abaixo: R2 L2 HG = 50m D2 L1 T = 20ºC D1 R1 Sabendo que: D1 = 150mm, D2 = 100mm, L1 = 300m L2 = 300m e que a tubulação é feita de ferro fundido, determine a curva característica da tubulação OBS: despreze as perdas de carga localizadas e na tubulação de sucção. 152 D1 = 150 mm D2 = 100 mm L1 = 300 m L2 = 300 m = 0,12 mm = 0,000001 m²/s Hg = 50 m Nesse caso: Hm = HG + hf1 + hf2 hf1 = f1 L1 V1² D1 2g e hf2 = f2 L2 V2² D2 2g hf1 = 102 f1V1² e hf2 = 153f2V2² Re1 = V1D1 = 150000V1 Re2 = V2D2 = 100000V2 f1 = = 0,12mm 0,25 Log (2,162 x 10 + 1,260 x 10 ) ² V1 f2 = 0,25 Log (3,243 x 10 + 1,815 x 10 ) ² V2 153 Q (m³/h) 0 10 20 30 40 50 60 70 80 90 100 V1 (m/s) 0,00 0,16 0,31 0,47 0,63 0,79 0,94 1,10 1,26 1,41 1,57 V2 (m/s) 0,00 0,35 0,71 1,06 1,41 1,77 2,12 2,48 2,83 3,18 3,54 f1 f2 0,0000 0,0268 0,0238 0,0225 0,0218 0,0213 0,0209 0,0207 0,0204 0,0203 0,0201 0,0000 0,0249 0,0225 0,0215 0,0209 0,0205 0,0203 0,0201 0,0199 0,0198 0,0197 hf1 (m) 0,00 0,07 0,24 0,51 0,88 1,34 1,90 2,55 3,30 4,14 5,08 100 90 80 70 Hm(m) 60 50 40 30 20 10 0 0 20 40 60 Q(m 3/h) 80 100 120 hf2 (m) 0,00 0,48 1,72 3,70 6,40 9,83 13,97 18,83 24,41 30,71 37,72 Hm (m) 50,00 50,54 51,96 54,21 57,28 61,17 65,87 71,38 77,71 84,85 92,79 154 CURVA CARACTERÍSTICA DE UMA BOMBA As bombas são capazes de trabalhar com variados valores de vazão, potência absorvida, rotação e rendimento. A curva característica de uma determinada bomba relaciona os valores de Hm e Q e P e Q para diversos valores de rotação (n) e o rendimento ( ) e tem a seguinte forma geral: Hm Q Variação das curvas características: 1- diâmetro do rotor ( ) Cada diâmetro de rotor corresponde uma curva caracterísitica. Se o diâmetro for modificado, as curvas características apresentam as seguintes relações com as características originais: Q2 = Q1 H2 = H1 P2 = P1 2 1 ² 2 1 2 ³ 1 Usando-se as relações acima pode-se alterar o diâmetro do rotor e assim adaptar a bomba a novas necessidades de vazão e/ou altura manométrica (esta é a chamada “usinagem” do rotor) 155 2- Rotação (n) Uma vez mantidos constantes a forma e o diâmetro do rotor, a energia transferida do fluído varia com a rotação, de acordo com as seguintes relações: Q2 = n 2 Q1 n1 H2 = H1 n2 ² n1 e P2 = n 2 ³ P1 n1 No Brasil, os valores de rotação mais comuns são: 3.500 rpm e 1.750 rpm, sendo também mais raramente encontrados valores de rotação de 1.150 rpm e 885 rpm. Os valores de rotação são determinados pela configuração interna das partes elétricas do motor e também pelo valor da freqüência elétrica fornecida pela concessionária de Energia. Deve-se dar preferência a valores baixos de rotação, assim, preferencialmente deve-se optar pela rotação de 1.750 rpm, pois geralmente bombas com rotores de baixa rotação apresentam menos problemas de manutenção e menos gasto com energia, comparados à mesma bomba sujeita a uma rotação maior, entretanto, para valores baixos de potência (geralmente P < 10 CV’s), não há outra opção a não ser bombas com rotores com rotação de 3.500 rpm. 3 - Parábolas de Isoeficiência: Como nós vimos, a curva característica de uma bomba varia com o diâmetro do rotos e/ou com o número de rotações do rotor. Nós podemos constituir um gráfico com curvas Hm e para diferentes valores de rotação ou de diâmetro do rotor. A seguir, são traçadas as chamadas parábolas de Isoeficiência, as quais são curvas de rendimento constante. Essas parábolas são determinadas do seguinte modo: 156 Como vimos, para dois valores de rotação do rotor de uma mesma bomba: : Q2 = n2 e H2 = n2 ² n1 H1 n1 Q1 Ou para dois diâmetros diferentes: Q2 = Q1 e H2 = H1 2 1 ² 2 1 Desta forma, em ambos os casos Q1² = Q2² H1 H2 = constante. Se agora usarmos a fórmula da potência: H1 = 75P1 Q1 e 1 Q1 = 75P1 H1 Q1² = P1² (75)² ( 1)² x Q1 = H1 ( )² (H1)² P175 1 = 75 P2 Q2 (H2)² 2 Portanto: H2 ² H1 1 = P2 P1 Q2 Q1 2 Mas, nós vimos que: H2 H1 = P2 P1 = n2 ² = n1 n2 ³ = n1 2 ² 1 2 1 ³ e 1 75P1Q1 (H1)² 1 157 Q2 ² = n 2 Q1 n1 2 1 Assim: n2 n1 ou 1 1 = = n2 ³ n1 n2 n1 2 2 Portanto nós provamos que as curvas geradas para Q² = constante H tem rendimento igual. Desta forma, nós podemos traçar as chamadas parábolas de isoeficiência: 158 FIGURA 9 BOMBA I n= 1750 rpm 60 43% 50 43% 40% 220 240 40% 260 30 20% 30% Hm(m) 40 280 300 20 10 0 0 10 20 30 40 50 Vazão (L/s) n= 1750 rpm BOMBA II 60 54 50 54 50% 40 240 260 280 50 30 30 40 Hm(m) 40 220 300 20 10 0 0 20 40 60 Vazão (L/s) 80 159 FIGURA 10 BOMBA III n= 1750 rpm 60 60% 50 60% 220 50% 240 280 50% 40% 260 30 30% Hm(m) 40 20 300 10 0 0 40 80 120 160 200 Vazão (L/s) n= 1750 rpm BOMBA IV 60 62% 50 220 62% 240 55% 20 50% 260 30 40% Hm(m) 40 280 60% 300 10 0 0 50 100 150 Vazão (L/s) 200 250 160 PONTO DE TRABALHO Para um determinado sistema de recalque, uma vez que a bomba é ligada, a vazão aumenta gradativamente, aumentando Hm, até atingir o equilíbrio no ponto em que as curvas características da bomba e da tubulação se cruzam. Este ponto é chamado o ponto de trabalho de sistema. Hm Tubulação Bomba Qt Onde Qt é a vazão de trabalho. A escolha de uma bomba deve ser baseada no princípio de que o ponto de trabalho deve estar localizado na faixa em que a bomba tem rendimento máximo, uma vez satisfeitas as exigências de vazão e altura manométrica. 161 SELEÇÃO DE UMA BOMBA Uma vez conhecidas a vazão e a altura manométrica, o próximo passo é consultar o gráfico de pré-seleção de bombas fornecido pelo fabricante: Esses gráficos fornecem geralmente um grupo de bombas adequados para os valores de Q e Hm do sistema de recalque. Eles também podem conter o tamanho da bomba, a potência do motor e a frequência da corrente elétrica que alimentará o motor. Um exemplo deste tipo de gráfico de pré-seleção de bombas está apresentado na figura 11: Uma vez escolhido um grupo de bombas através do gráfico de préseleção, nós usamos a curva característica especifica de cada uma das bombas pré-selecionadas para determinar a bomba mais eficiente e o ponto de trabalho do sistema. 162 Exemplo 16 Uma bomba é usada para impulsionar 70 /s de água entre dois reservatórios cuja diferença entre a linhas d’água é 20 m. Se os tubos de aço comercial, cujo comprimento total é igual a 1000m e com 200 mm de diâmetro forem usados, selecione dentre as 4 bombas das figuras 9 e 10 a bomba mais apropriada e suas condições de operação. Considere T = 20ºC (despreze as perdas localizadas). Solução: V = Q = 2,23 m/s A Re = VD = 4,5 x 10 = (aço comercial) = 0,045 mm f = 0,016 (fórmula de Swanee & Jain) hf = f L V² = 20,27 m D 2g Portanto, Hm = HG + hf = 40,27 m 163 De acordo com o gráfico de pré-seleção das bombas ( figura 11), tanto a bomba II como a bomba III podem ser usadas: Traçaremos então, a curva característica da tubulação para decidirmos que bomba usaremos. Para o intervalo de vazões da Bomba II Q (l/s) 0 10 20 30 40 50 60 70 80 90 V (m/s) 0,00 0,32 0,64 0,95 1,27 1,59 1,91 2,23 2,55 2,86 f 0,0000 0,0207 0,0184 0,0174 0,0168 0,0164 0,0161 0,0159 0,0157 0,0156 hf (m) 0,00 0,53 1,90 4,05 6,95 10,60 14,99 20,12 25,99 32,59 Hm (m) 20,00 20,53 21,90 24,05 26,95 30,60 34,99 40,12 45,99 52,59 164 Para o intervalo de vazões da Bomba III: Q (l/s) 0 20 40 60 80 100 120 V (m/s) 0,00 0,64 1,27 1,91 2,55 3,18 3,82 f hf (m) 0,00 1,90 6,95 14,99 25,99 39,93 56,81 0,0000 0,0184 0,0168 0,0161 0,0157 0,0155 0,0153 Hm (m) 20,00 21,90 26,95 34,99 45,99 59,93 76,81 Nós podemos agora traçar a curva característica da tubulação no mesmo gráfico das curvas da bomba II e III. BOMBA II 60 54% 54% 50 50% 40% 240 260 30 280 50% 30% 40% Hm(m) 40 220 20 300 TUBULA ÇÃO Ponto de Trabalho 10 0 0 10 20 30 40 50 60 Vazão (L/s) 70 80 165 BOMBA III 60 60% 50 60% 50% 240 40 260 280 300 50% 40% 30 30% Hm(m) 220 20 Tubulação 10 0 0 20 40 60 80 100 120 Vazão (L/s) 166 Para a bomba II, as características que mais se aproximam dos requisitos do projeto são: = 300 mm Q = 74 l/s e Hm = 43 m = 49% Nesse caso, P = Q Hm = 86,6 CV 75 De acordo com a disponibilidade de motores nacionais (Tabela 5), usaremos um motor de 100 CV. Para a bomba III temos duas alternativas: 1- = 260 mm, nesse caso: Q = 70 l/s, Hm = 40,3 m e = 53 %. Nesse caso, P = Q Hm = 71,0 CV 75 De acordo com a disponibilidade de motores nacionais, usaremos um motor de 80 CV. 2- = 280 mm, nesse caso: Q = 79 l/s, Hm = 44 m e = 56 %. Nesse caso, P = Q Hm = 82,8 CV 75 De acordo com a disponibilidade de motores nacionais, usaremos um motor de 100 CV. De acordo com os resultados acima, a bomba III funcionando com um rotor de 280 mm de diâmetro consome menos energia do que a bomba II e ainda fornece uma margem extra de segurança no que se refere a Q e Hm em 167 relação a bomba III funcionando com um rotor de Selecionamos a bomba escolhida é a III ( 280). = 260 mm, portanto, 168 Exemplo 17 Dada a seguinte instalação de recalque, cuja tubulação é feita de ferro fundido, e os diâmetro da sucção e do recalque são de respectivamente 600 mm e 500 mm. 23m 2 19m 3 20m 4 5m 2 3 1m 1 12m Cujas peças são: 1 válvulas de pé com crivo 2 curva de 90º 3 registros de gaveta, aberto 4 válvula de retenção Dada a curva característica da bomba a ser instalada: Q (l/s) 110 300 450 560 660 760 Hm (m) 22 21 20 19 18 17 169 Determine as características do ponto de trabalho desse sistema de recalque (use BOMBA = 65%). Solução: h = hf + hL h = fL + D KL V² = f L + 2g D KL Q² 2gA² Na sucção: L = 13m D = 0,6 m KL = 2,5 + 0,40 + 0,20 = 3,1 hs = (13,8 fs + 2,0)Q² No recalque: L = 39 m, D = 0,5 m KL = 2,75 + 0,20 + 0,40 + 1,00 = 4,35 saída hr = (103,1 fr + 5,8 ) Q² Portanto: Hm = HG + hs + hr Hm = 18 + (13,8 fs + 103,1 fr + 7,8) Q² HG = Ds = 18 m 600 mm Ls = 13 m KL (sucção) = Dr = Lr = 3,1 500 mm 39 m ( = 0,26 mm). 170 KL (recalque) = Q l/s 0 110 300 450 560 660 760 Hm (bomba) m 22 21 20 19 18 17 4,35 = 0,26 mm = 10-6 m²/s Hm (tub.) m 18,0 18,1 18,9 20,0 21,1 22,2 23,6 Vs m/s fs Vr m/s fr 0,39 1,06 1,59 1,98 2,33 2,69 0,0183 0,0171 0,0169 0,0167 0,0167 0,0166 0,56 1,53 2,29 2,85 3,36 3,87 0,0185 0,0176 0,0174 0,0173 0,0172 0,0172 Nós agora podemos montar a seguinte tabela do gráfico , nós constatamos que no ponto de trabalho do sistema Q = 452 l/s e Hm = 19,9 m: Nesse caso: 25 tubulação Hm (m) 20 15 Bomba 10 5 0 0 110 300 450 Vazão (L/s) P = Q Hm 75 = 185 CV 560 660 760 171 Exercício proposto 11 Uma bomba possui uma curva característica dada pela seguinte tabela: H (m) 25,91 24,99 24,08 22,86 21,34 18,90 Q (l/s) 11,33 17,00 22,65 28,32 33,98 39,64 Essa bomba deve recalcar água através de uma tubulação de aço comercial de 150 mm de diâmetro. Sabendo que HG = 12,2 m e que as perdas de carga localizadas podem ser desprezadas e que o comprimento da tubulação é de 430,5 m, calcule as características do ponto de trabalho do sistema. (considere T = 20ºC). 172 SOLUÇÃO DO EXERCÍCIO PROPOSTO 11 Fazendo a seguinte tabela e gráfico: HG = 12,2 m Ds = 150 mm Ls = 30,5 m KL (sucção) = Dr = Lr 0 150 mm = 400 m KL (recalque) = Hm (bomba) m Q l/s 0 11,33 17 22,65 28,32 33,98 25,91 24,99 24,08 22,86 21,34 0 = 0,045 mm = 10-6 m²/s Hm (tub.) m 12,2 13,4 14,7 16,5 18,8 21,5 Vs m/s fs Vr m/s fr 0,64 0,96 1,28 1,60 1,92 0,0196 0,0185 0,0179 0,0174 0,0171 0,64 0,96 1,28 1,60 1,92 0,0196 0,0185 0,0179 0,0174 0,0171 Bomba 30 25 Hm (m) 20 15 10 tubulação 5 0 0 5 10 15 20 25 30 35 40 45 Vazão (L/s) 39,64 18,9 24,6 2,24 0,0169 2,24 0,0169 Nós verificamos que, no ponto de trabalho, Q = 33,80 L/s e Hm = 21,6 m. Neste caso, usando = 80% (Tabela 5), a potência na entrada da bomba é de: 173 P= Q Hm = 12 CV . 75 Exercício proposto 12 Selecione a bomba mais adequada, dentre as disponíveis nas figuras 9 e 10, a ser usada em um sistema de recalque, no qual Q = 30 l/s, HG = 20 m, L = 600 m e D = 150 mm. Sabendo que o tubo é feito de ferro galvanizado, determine as características do ponto de trabalho do sistema. 174 SOLUÇÃO DO EXERCÍCIO PROPOSTO 12 D= 150 mm L= 600 m = 0,15 mm HG= 20 m BOMBA I Q (l/s) 0 5 10 15 20 25 30 35 40 45 V (m/s) 0,00 0,28 0,57 0,85 1,13 1,41 1,70 1,98 2,26 2,55 f 0,0000 0,0258 0,0234 0,0224 0,0218 0,0215 0,0212 0,0210 0,0209 0,0208 hf (m) 0,00 0,42 1,53 3,29 5,71 8,77 12,48 16,83 21,83 27,48 Hm (m) 20,00 20,42 21,53 23,29 25,71 28,77 32,48 36,83 41,83 47,48 hf (m) 0,00 1,53 5,71 12,48 21,83 33,76 Hm (m) 20,00 21,53 25,71 32,48 41,83 53,76 BOMBA II Q (l/s) 0 10 20 30 40 50 V (m/s) 0,00 0,57 1,13 1,70 2,26 2,83 f 0,0000 0,0234 0,0218 0,0212 0,0209 0,0207 = 1,31x10-6m2/s 175 Para Q = 30 l/s e Hm = 32,48 m, pela figura 11: Assim, verificamos que tanto a bomba I quanto a II podem ser usadas. 176 BOMBA I 60 43% 43% 50 40% 220 40 240 34 m 30 40% 20% 30% Hm(m) 260 280 300 20 TUBULAÇÃO Ponto de Trabalho 10 0 0 5 10 15 20 25 30 32 l/s35 40 45 Vazão (L/s) BOMBA II 60 54% 54% 50 50% 220 40% 39,8 m 40 260 33 m 30 280 50% 30% 40% Hm(m) 240 20 300 Tubulação 10 Ponto de Trabalho 0 0 10 20 30 40 50 60 Vazão (L/s) 70 80 90 177 Ao plotarmos a curva característica da tubulação na Figura 9, nós vemos então que temos duas alternativas: Bomba I com P = Q Hm = 38,2 CV == 75 Bomba II com P = Sugere-se a Bomba II com = 51 %. Motor Comercial de 30 CV = 260 mm, Q = 37 l/s, Hm = 39,8 m e Q Hm = 37 CV == 75 = 38 %. Motor Comercial de 40 CV = 240 mm, Q = 32 l/s, Hm = 33 m e Q Hm = 27,6 CV == 75 Bomba II com P = = 260 mm, Q = 32 l/s, Hm = 34 m e Motor Comercial de 40 CV = 260 mm ou = 240 mm = 53 %. 178 Exercício proposto 13 Para um determinado sistema de recalque: Q = 20 l/s HG = 40 m L = 150 m KL = 70 T = 10 ºC Tubo feito de aço comercial. Selecione o diâmetro (dentre os usualmente disponíveis), e a bomba (dentre as disponíveis nas figuras 9 e 10) mais eficientes, sabendo que o custo total do sistema de recalque é dado por: 0,5 C = D + 0,75 P + 18 Onde D é o diâmetro do tubo, em mm, P é a potência da bomba, em CV ,e C é dado em 1.000 R$. Compare com o resultado obtido usando a fórmula de Bresse e comente. 179 SOLUÇÃO DO EXERCÍCIO PROPOSTO 13 D (mm) 60 75 100 125 150 200 250 Hm (tub.) (m) 343,3 153,0 72,4 52,5 45,8 41,7 40,7 V (m/s) 7,07 4,53 2,55 1,63 1,13 0,64 0,41 f 0,020 0,019 0,019 0,019 0,019 0,019 0,020 P (CV) p/ 71% 129 57 27 20 17 16 15 C (1000 R$) 122 70 48 44 43 44 45 Portanto, o menor custo é obtido usando um tubo com D = 150mm. Usando a fórmula de Bresse: D = 1,3 2 = 0,184m = 184mm, resultado semelhante ao encontrado. Para Q = 20 l/s e Hm = 45,8 m, da Figura 11, nós podemos usar tanto a bomba I quanto a II. Seleção da bomba. HG = 40 m Ds = 150 mm Ls = 100 m KL (sucção) = Dr = Lr = KL (recalque) = 0 150 mm 50 m 70 = 0,045mm = 1,31 x 10-6 m²/s 180 Q L/s 0 10 20 30 40 Hm (tub.) m 40,0 41,5 45,8 52,9 62,8 Vs m/s fs Vr m/s fr 0,57 1,13 1,70 2,26 0,021 0,019 0,018 0,017 0,57 1,13 1,70 2,26 0,021 0,019 0,018 0,017 Plotando a curva característica acima na tabela 9 verificamos que a melhor opção é a bomba II com = 300 mm, funcionando com 20,5 l/s e Hm = 45,9 m, nesse caso, = 40% e P = Q Hm = 31CV 75 181 ASSOCIAÇÃO DE BOMBAS CENTRÍFUGAS Razões para se usar mais de uma bomba em um sistema de recalque: a) ausência de uma bomba única, no mercado, que possa atender a vazão do sistema. b) demanda variável com o tempo. BOMBAS ASSOCIADAS EM SÉRIE As bombas em série são colocadas uma após a outra, recalcam a mesma vazão e podem ser iguais ou não. A curva característica é obtida somando-se as ordenadas das curvas características das bombas competentes: H a+b Bomba 1 b a Bomba 2 Q BOMBAS ASSOCIADAS EM PARALELO Duas ou mais bombas funcionam em paralelo quando suas entradas e saídas são ligadas entre si. Neste caso, a altura manométrica é a mesma a cada instante e a vazão do conjunto é a soma das vazões parciais das bombas que compõem. A curva característica do conjunto pode ser obtida a partir das curvas características das bombas componentes, somando suas abcissas. 182 Na figura dada, a curva A é a característica de uma das bombas e a 2A é a característica de duas máquinas iguais, operando em paralelo. A curva S é a característica da tubulação. A curva 2A resulta da curva A, fazendo-se AB = BC e A’B’ = B’C’. O ponto de trabalho do conjunto é P’. Cada bomba operando isoladamente, tem seu ponto de trabalho em P fornecendo a vazão Q’. Em P’ a vazão total Qt é maior que, Q, porém menor que 2Q. Nesta situação, as bombas decidem igualmente a vazão recalcada, de maneira que cada uma contribui com QA = Qt/2. É interessante notar que: - a vazão total do sistema é menor que a soma das vazões das bombas, operando isoladamente; - quando as bombas operam em paralelo, o ponto de trabalho se desloca para a direita; - se uma das bombas parar de funcionar, o ponto de trabalho será o ponto P. 183 Curva característica do sistema B1 = B2 H S P’ B A C P C’ A’ 2A A QA Q’ Q’’ Q Q” = 2 QA eq B1 B2 eq = 1 2 (Q1 + Q2 ) Q1 + 1 Q2 2 = A 184 Rendimento equivalente a duas bombas operando em série. Como vimos, numa associação em série de bombas, a vazão é a mesma para cada uma das bombas, mas as alturas manométricas são diferentes. Para cada bomba temos: Bomba 1: Vazão: Q Potência: P1 Rendimento: Bomba 2: Vazão: 1 Q Potência: P1 Rendimento: P1 = Q H1 75 1 2 e P2 = Q H2 75 2 P1 + P2 = Peq ou H1 + H2 = H1 + H2 1 eq = 2 eq (H1 + H2) 2 H1 + 1 H2 1 2 Rendimento equivalente a duas bombas operando em paralelo. Neste caso, a altura manométrica (Hm) é a mesma para cada bomba. Nesse caso: Bomba 1: Vazão: Q1 Potência: P1 Rendimento: 1 185 Bomba 2: Vazão: Q2 Potência: P2 Rendimento: 2 Do mesmo modo: P1 = Q1 Hm 75 1 e P1 + P2 = Peq eq = (Q1 + Q2) 2 Q1 + 1 Q2 1 2 P2 = Q2 Hm 75 2 Q1 Hm + Q2 Hm 75 1 75 2 = (Q1 + Q2 ) Hm 75 eq 186 Exemplo 18 Um sistema de recalque possui duas bombas idênticas instaladas em série, dispostas conforme indicada a figura. O diâmetro das tubulações é 200 mm e seus comprimentos, são os seguintes: 100 m entre R1 e B1, 100 m entre B1 e B2 e B2 e R2. A temperatura da água é de 25º C, o rendimento dos motores elétricos é de 88% e a tubulação é feita de Ferro Fundido. Conhecidas ainda as características das bombas, pede-se: a) A vazão de água recalcada; b) A altura manométrica total desenvolvida pelo sistema; c) A potência total consumida pela instalação; d) O comportamento das bombas quanto à cavitação. Obs: Despreze as perdas de carga localizadas. Características da bomba Q (l/s) Hm (m) (%) NPSHr (m) 20 87 80 2,0 22,5 81,5 80,5 2,5 25 76 80 3,0 27,5 69 78 3,5 30 62 75 4,2 32,5 54 71 5,0 35 45 66 6,0 187 SOLUÇÃO Curva do Sistema: D= 200mm L= 300m = 0.26mm Hg 102m 2 = 8.965E-07m /s SISTEMA 3 Q (l/s) 0.0 20.0 22.5 25.0 27.5 30.0 32.5 35.0 Q (m /s) 0.00 0.02 0.02 0.03 0.03 0.03 0.03 0.04 Hm (m) 102.0 102.7 102.9 103.1 103.3 103.5 103.8 104.1 Para 01 Bomba: 1 BOMBA Q (l/s) Hm (m) 20.0 22.5 25.0 27.5 30.0 32.5 35.0 87.0 81.5 76.0 69.0 62.0 54.0 45.0 (%) 80.00 80.50 80.00 78.00 75.00 71.00 66.00 NPSHr (m) 2.00 2.50 3.00 3.50 4.20 5.00 6.00 Para 02 bombas em série: 2 BOMBAS EM SÉRIE Q (l/s) Hm 20.0 22.5 25.0 27.5 30.0 32.5 35.0 174 163 152 138 124 108 90 188 Traçando Hm vs. Q e bomba vs. Q no mesmo gráfico Exemplo 18 H ( m) B o mb a ( %) BOMBA I 90 175 SISTEMA I BOMBA SÉRIE 165 RENDIMENTO 80 155 70 145 135 60 125 50 115 105 40 95 85 30 75 20 65 55 10 45 0 35 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 Q ( l / s) Usando as curvas acima: l s b) A altura manométrica total desenvolvida pelo sistema altura manométrica de uma única bomba). Altura Manométrica de Cada Bomba: Hm = 52 m. Q g = 33 a) A vazão de água recalcada 104 m (o dobro da c) A potência total consumida pela instalação. P1 Bomba = Potência Desenvolvida em cada bomba onde Q = 33 l/s, Hm=52 m, Bomba P1 Bomba = = 70% e motor Q × Hm 75 × Bomba × motor = 88% 33 × 52 = 37,1 CV 75 × 0,70 × 0,88 Potência Total: PTotal = 2 x P1 Bomba = 74,2 CV Verificação do diâmetro, segundo Bresse, para K*=1,1 Q = 33,0 l / s (retirado das curvas) D = 1,1× 0,0033 = 199,8mm ..... D = 200mm ). (diâmetro comercial D = K * Q , onde mais próximo 189 V = Verificando a velocidade 3 0,033m /s; Área = Q , onde V = velocidade ; Q g = 33,0 l s = A × D2 = 0,031 m 2 . 4 0,033 = 1,064 m s 0,031 0,60 < 1,064 < 2,40 (A velocidade situa-se entre os valores aceitáveis de 0,60 e 2,40 m/s) fica definido D = 200 mm como econômico). V= d ) O comportamento das bombas quanto à cavitação. p ! p NPSHd = atm # Hs + v + " h f , Primeira Bomba onde pv = 0,32m ; p aym = 7,59m ; Hs = #2,0m ; " h f = 0,62m NPSHd = 7,59 # ( #2,0 + 0,32 + 0,62) = 8,65m Exemplo 18 NPSHr (m) H (m) 10.00 175 SISTEMA I BOMBA I BOMBA SÉRIE 9.00 165 155 NPSHr 8.00 145 135 7.00 125 6.00 115 105 5.00 95 4.00 85 3.00 75 65 2.00 55 1.00 45 0.00 35 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 Q (l/s) NPSHr = 5,20m NPSHd $ NPSHr 8,65 > 5,20 Como o valor NPSH disponível é maior que o requerido, não haverá cavitação na primeira bomba. A segunda bomba não necessita de verificação pois a pressão na entrada desta bomba é grande o suficiente. 190 Exemplo 19 Um sistema de recalque possui duas bombas B1 e B2 instaladas em paralelo e cujas características são conhecidas. A tubulação de recalque tem 1.200 m de comprimento e a de sucção 40 m, ambas com diâmetro de 250 mm. A temperatura da água sendo de 20º C, a altitude do local 600 m e a tubulação é feita de aço galvanizado. Calcular, desprezando-se as perdas localizadas, os seguintes elementos: a) Vazão de cada bomba estando as duas em funcionamento; b) A altura manométrica de trabalho; c) A potência elétrica consumida, sabendo que o rendimento dos motores é de 90%; d) O rendimento do sistema equivalente às duas bombas operando em paralelo; e) Verificar o comportamento das bombas quanto ao fenômeno de cavitação; f) Se a Bomba 2 deixasse de funcionar, o que aconteceria com o sistema. Comente sua resposta. Características das bombas BOMBA 1 Q (l/s) Hm (m) (%) NPSHr (m) Bomba 20 53 77 0,2 25 50 77,5 0,3 30 47 77 0,45 35 43 76,5 0,7 40 39 75 1,0 45 34 72,5 1,4 50 27,5 69 1,8 55 22 64 2,4 50 9,0 69 1,8 55 3 65 2,2 BOMBA 2 Q (l/s) Hm (m) Bomba(%) NPSHr (m) 20 42 81,5 0,3 25 38,5 80 0,5 30 35 78 0,7 35 30,5 77,5 0,9 40 24,5 75 1,1 45 17,5 72 1,4 191 SOLUÇÃO Curva do Sistema: SISTEMA Q (l/s) 0 20 25 30 35 40 45 50 55 60 65 70 75 80 42 26 45 Q (m3/s) 0.00 0.02 0.03 0.03 0.04 0.04 0.05 0.05 0.06 0.06 0.07 0.07 0.08 0.08 0.04 0.03 0.05 Hm (m) 30.00 30.79 31.19 31.67 32.22 32.85 33.55 34.32 35.17 36.09 37.08 38.15 39.29 40.50 0.10 0.04 0.11 BOMBA I Q (l/s) Hm (m) 20 25 30 35 40 45 50 55 53.0 50.0 47.0 43.0 39.0 34.0 27.5 22.0 (%) 77.0 77.5 77.0 76.5 75.0 72.5 69.0 64.0 NPSHr (m) 0.2 0.3 0.5 0.7 1.0 1.4 1.8 2.4 192 BOMBA II Q (l/s) Hm (m) 20 25 30 35 40 45 50 55 42.0 38.5 35.0 30.5 24.5 17.5 9.0 (%) 81.5 80.0 78.0 77.5 75.0 72.0 69.0 65.0 NPSHr (m) 0.3 0.5 0.7 0.9 1.1 1.4 1.8 2.2 BOMBAS EM PARALELO Q (l/s) Hm 100.0 91.9 83.6 74.0 61.6 48.2 33.6 18.1 20 25 30 35 40 45 50 55 Traçando Hm vs. Q e bomba vs. Q no mesmo gráfico: 193 EXEMPLO 19 SISTEMA I Hm (m) (%) 90 85 80 75 70 65 60 55 50 45 40 35 30 25 20 15 10 5 0 90 85 80 75 70 65 60 55 50 45 40 35 30 25 20 15 10 5 0 0 5 BOMBA I BOMBA II BOMBA I+II RENDIMENTO I REDIMENTO II 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100 105 110 Q (l/s) a) Vazão de cada bomba obtido do gráfico anterior vazão da bomba I vazão da bomba II QI = 42 l / s QII = 26 l / s b) altura manométrica desenvolvida em cada bomba gráfico) c) Potência Potência elétrica consumida na bomba I Do gráfico da página anterior BombaI = 73 % Também sabemos (dado de entrada) que: Portanto PI = 42 × 38 = 32,4 CV 75 × 0,73 × 0,90 Potência elétrica consumida na bomba II motor = 90% Hm = 38 m (obtido do 194 Do gráfico da página anterior BombaII = 77,5 % Também sabemos (dado de entrada) que: PII = motor = 90% 26 × 38 = 18,9 CV 75 × 0,775 × 0,90 Potência Total consumida: PTotal = PI + PII = 51,3 CV d) o rendimento do sistema equivalente às duas bombas operando em paralelo II eq = I × II × (QI + QII ) , onde QI = 42 l / s ; II × QI + I × QII I = 73 % ; QII = 26 l / s ; = 77,5 % eq = 0,73× 0,775 × (42+ 26) = 75% 0,775× 42+ 0,73× 26 e) O NPSH disponível, verificando-se o comportamento das bombas quanto ao fenômeno da cavitação. p ! p pv e.1) bomba I NPSHd = atm # Hs + v + " h f , onde = 0,20 m ; p aym = 9,62 m ; Hs = 4,0 m ; " h f = 0,1 m NPSHd = 9,62 # ( 4,0 + 0,20 + 0,10) = 5,32 m 195 EXEMPLO 19 Hm (m) SISTEMA I NPSHr (m) 90 85 80 75 70 65 60 55 50 45 40 35 30 25 20 15 10 5 0 BOMBA I BOMBA II 4.0 3.5 3.0 2.5 2.0 1.5 1.0 0.5 0.0 -0.5 -1.0 -1.5 -2.0 -2.5 -3.0 -3.5 -4.0 -4.5 -5.0 0 5 BOMBA I+II NPSHr Bomba I NPSHr Bomba II 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100 105 110 Q (l/s) NPSHr = 1,20 m NPSHd $ NPSHr 5,32 > 1,20 Afirmamos que a bomba I, não cavitará Bomba p aym 2 NPSHd = p atm ! p # Hs + v + " h f , = 9,62 m ; Hs = 4,0 m ; " h f = 0,1 m NPSHd = 9,62 # ( 4,0 + 0,20 + 0,04) = 5,38 m NPSHr = 0,35 m NPSHd $ NPSHr ,A bomba 2 também não cavitará. onde pv = 0,20 m ; 196 f) Quais seriam as novas características do sistema se a bomba 2 deixasse de funcionar. Comente. EXEMPLO 19 Apenas a Bomba I Funcionando SISTEMA (%) 90 85 80 75 70 65 60 55 50 45 40 35 30 25 20 15 10 5 0 Hm (m) 90 85 80 75 70 65 60 55 50 45 40 35 30 25 20 15 10 5 0 0 5 10 BOMBA I BOMBA II BOMBA I+II RENDIMENTO I REDIMENTO II 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 95 10 105 110 0 Q (l/s) f.1) vazão da bomba I QI = 45 l / s f.2) altura manométrica desenvolvida f.3) rendimento I = 72 % Hm = 34m 45 × 34 = 31,5 CV 75 × 0,72 × 0,90 f.4) O NPSH disponível, verificando-se o comportamento das bombas quanto f.4) potência elétricas consumida na Bomba I: PI = ao fenômeno da cavitação. Como vimos: NPSHd = 5,32 m NPSH r = 1,40m NPSH d $ NPSH r 5,31 > 1,40 Para esta situação, onde apenas a bomba I funcionará, não haverá problemas com cavitação 197 Exercício Proposto 14 Uma estação elevatória localizada na Praia do Futuro será usada para bombear no mínimo 300 l/s. Sabendo que a diferença entre os níveis de água nos reservatórios de entrada e saída é 15 m, a tubulação é de ferro fundido com 1.500 m de comprimento, T = 10º C e D = 40 cm, selecione, dentre as bombas das Figuras 9 e 10, duas bombas iguais funcionando em paralelo para este sistema. Após selecionar a bomba mais adequada, determine a vazão total , a vazão em cada bomba, a altura manométrica, o diâmetro do rotor de cada bomba, a eficiência das bombas, a potência consumida em cada bomba e a potência total consumida pelo sistema. Solução: D= 400mm L= 1500m = 0.26mm HG= = 15m 2 1.31E-06m /s SISTEMA 3 Q (l/s) Q (m /s) Hm (m) 0 25 0.00 0.03 15.00 15.17 50 0.05 15.62 75 0.08 16.35 100 0.10 17.35 125 150 0.13 0.15 18.62 20.16 175 0.18 21.96 200 0.20 24.04 225 0.23 26.39 250 0.25 29.00 275 0.28 31.89 300 0.30 35.04 325 0.33 38.47 Para a vazão de cada bomba que é a metade da vazão requerida (Q = 150 l/s), o sistema requer uma altura manométrica mínima de 20,16 m (Ver tabela acima). 198 Vamos então pré-selecionar a bomba a através do uso da tabela 11, a que melhor se ajusta ao nosso caso. Verificamos que as opções de bombas que mais se aproximam das características requeridas são as bombas III e IV. 199 BOMBA III 60 60% 50 60% 220 50% 240 260 280 300 50% 40% 30 30% Hm(m) 40 20 Tubulação 10 0 0 20 40 60 80 100 120 160 200 Vazão (L/s) Verificamos que o horizonte de alcance da Bomba III está muito distante das especificações da tubulação. 200 Analisando a bomba IV: BOMBA IV 60 62% 50 62% 220 240 260 280 55% 50% 30 40% Hm(m) 40 300 20 "SISTEMA" 60% 10 0 0 25 50 75 100 125 150 175 200 225 250 Vazão (L/s) e usando um diâmetro de rotor D= 400mm L= 1500m = 0.26mm HG= = = 220 mm: 15m 2 1.31E-06m /s SISTEMA 3 BOMBA IV Q (l/s) Q (m /s) Hm (m) 0 0.00 15.00 25 0.03 50 0.05 75 220 mm Q (l/s) Hm (m) 15.17 25 28.8 15.62 50 28.5 0.08 16.35 75 28.0 100 0.10 17.35 100 27.2 125 0.13 18.62 125 25.8 150 0.15 20.16 150 24.0 175 0.18 21.96 175 21.0 200 225 0.20 0.23 24.04 26.39 250 0.25 29.00 201 275 0.28 31.89 300 0.30 35.04 325 0.33 38.47 SISTEMA EM PARALELO Q (l/s) Hm (m) 50 28.8 100 28.5 150 28.0 200 27.2 250 25.8 300 24.0 350 21.0 EXERCÍCIO PROPOSTO 14 Hm (m) BOMBA IV 220 mm 30 SISTEMA 29 BOMBAS EM PARALELO 28 27 26 25 24 23 22 21 20 19 18 17 16 15 14 13 12 11 10 10 30 50 70 90 110 130 150 170 190 210 230 250 270 290 Q (l/s) Verificamos que o sistema funcionará com Q = 225 l/s e Hm = 26,4 m, o que em termos de vazão é inaceitável. 202 Analisando a bomba IV funcionando um diâmetro de rotor = 260 mm: BOMBA IV 60 62% 50 62% 220 240 280 55% 30 50% 260 40% Hm(m) 40 300 20 "SISTEMA" 60% 10 0 0 25 50 75 100 125 150 175 200 225 250 Vazão (L/s) D= 400mm L= 1500m = 0.26mm HG= = 15m 2 1.31E-06m /s SISTEMA 3 BOMBA IV 260 mm Q (l/s) Q (m /s) Hm (m) Q (l/s) Hm (m) 0 25 0.00 0.03 15.00 15.17 25 39.8 50 0.05 15.62 50 39.6 75 0.08 16.35 75 39.0 100 0.10 17.35 100 38.5 125 0.13 18.62 125 37.5 150 0.15 20.16 150 36.0 175 0.18 21.96 175 34.0 200 0.20 24.04 200 30.5 225 0.23 26.39 225 26.2 250 275 0.25 0.28 29.00 31.89 300 0.30 35.04 325 0.33 38.47 203 SISTEMA EM PARALELO Q (l/s) Hm (m) 50 39.8 100 39.6 150 39.0 200 38.5 250 37.5 300 36.0 350 34.0 EXERCÍCIO PROPOSTO 14 Hm (m) BOMBA IV 260 mm 50 SISTEMA 48 BOMBAS EM PARALELO 46 44 42 40 38 36 34 32 30 28 26 24 22 20 18 16 14 12 10 10 30 50 70 90 110 130 150 170 190 210 230 250 270 290 310 330 350 370 390 Q (l/s) Verificamos que o sistema funcionará com Q = 305 l/s e Hm = 36 m. Assim a bomba escolhida é a IV funcionando um diâmetro de rotor = 260 mm. 204 Rendimento em cada bomba. Vazão em cada bomba: 152,5 l/s. BOMBA IV 60 62% 50 62% 220 240 280 55% 30 50% 260 40% Hm(m) 40 20 300 "SISTEMA" 60% 10 0 0 25 50 75 100 125 150 175 200 225 250 Vazão (L/s) Assim, verificamos que o rendimento de cada bomba é de 62%. A potência elétricas consumida em cada bomba: P = 36 × 152,5 = 118 CV 75 × 0,62 Assim a Potência total consumida no sistema é 2 P = 236 CV

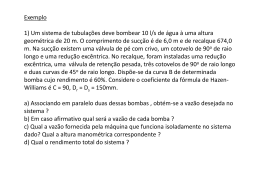

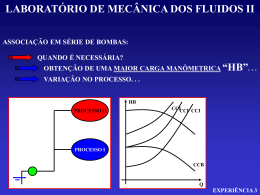

Download