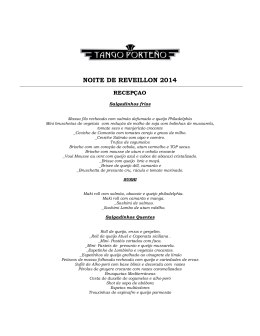

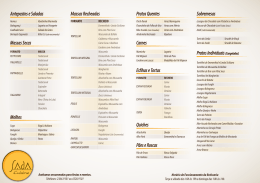

UNIVERSIDADE FEDERAL DE GOIÁS ESCOLA DE VETERINÁRIA E ZOOTECNIA PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA ANIMAL SEMINÁRIO 2 DESCRIÇÃO DO FLUXOGRAMA E AVALIAÇÃO DE ALGUNS DEFEITOS DO QUEIJO TIPO MUSSARELA Letícia Fleury Viana Orientador: Edmar Soares Nicolau Goiânia 2012 ii LETÍCIA FLEURY VIANA DESCRIÇÃO DO FLUXOGRAMA E AVALIAÇÃO DE ALGUNS DEFEITOS DO QUEIJO TIPO MUSSARELA Seminário apresentado ao Programa de Pós-Graduação em Ciência Animal da Escola de Veterinária e Zootecnia da Universidade Federal de Goiás Área de Concentração: Sanidade Animal, Higiene e Tecnologia de Alimentos. Orientador: Profº.Dr. Edmar Soares Nicolau Goiânia 2012 iii SUMÁRIO 1 INTRODUÇÃO .................................................................................................. 1 2 REVISÃO DE LITERATURA ............................................................................ 2 2.1 Leite ................................................................................................................ 2 2.2 Estatísticas de Produção de leite .................................................................... 3 2.3 Qualidade de Leite .......................................................................................... 6 3 PRODUÇÃO DO QUEIJO TIPO MUSSARELA ................................................ 8 3.1 Definição do queijo tipo mussarela ................................................................. 8 3.2 Classificação do queijo tipo mussarela ........................................................... 9 3.2.1 FLUXOGRAMA DO PROCESSO DE PRODUÇÃO DO QUEIJO TIPO MUSSARELA ....................................................................................................... 10 3.2.2 DESCRIÇÃO DO FLUXOGRAMA DE PRODUÇÃO DO QUEIJO TIPO MUSSARELA ....................................................................................................... 12 4 CONSIDERAÇÕES FINAIS ............................................................................ 29 5 REFERÊNCIAS ............................................................................................... 30 1 INTRODUÇÃO O leite apresenta um grande valor econômico e um valor alimentar inestimável na nutrição humana, seus derivados desempenham um papel nutricional importante para o homem, particularmente nos primeiros anos de vida, uma vez que fornecem proteínas, carboidratos, gorduras e sais minerais necessários ao desenvolvimento do organismo. A produção de leite com qualidade, vem se tornando cada vez mais importante. A higiene do animal, do ordenhador e das instalações são ações necessárias para atingir este objetivo. Para uma correta higienização, os vaqueiros devem limpar e desinfetar as instalações e utensílios utilizados, lavar as mãos antes da ordenha, além de no momento da ordenha fazer os testes de detecção de mastite e a desinfecção das tetas do animal, secá-las com papel toalha e, após a ordenha, desinfetar novamente as tetas, devido os consumidores estarem cada vez mais exigentes com esta matéria-prima e seus derivados. A demanda por produtos lácteos com maior vida de prateleira e a conservação das características sensoriais, nutritivas e de segurança são requisitos cada vez mais importantes para o consumidor, para a indústria e consequentemente para o produtor, visto que a qualidade do leite tem como ponto de partida o local de produção. O principal conceito de qualidade é que não há como melhorá-la depois que o leite deixa a fazenda (FONSECA & SANTOS, 2007). O queijo tipo mussarela é um dos derivados do leite, sendo o mais produzidos no mundo todo, o aumento do consumo deste nos últimos anos se deve em muito à mudanças nos hábitos alimentares, principalmente pelo crescente interesse por "fast foods (FURTADO & NETO, 1994). Sendo assim, o queijo precisa apresentar boas propriedades funcionais de fatiamento, derretimento, liberação de óleo livre, estiramento, escurecimento não enzimático e formação de "blister" (PILCHER & KINDSTEDT, 1990), características fundamentais deste alimento. Sendo assim, o objetivo deste trabalho é descrever o fluxograma de produção do queijo tipo mussarela e identificar a causa de alguns defeitos que podem vir acontecer no mesmo. 2 2 2.1 REVISÃO DE LITERATURA Leite Entende-se por leite, sem outra especificação, o produto oriundo da ordenha completa e ininterrupta, em condições de higiene, de vacas sadias, bem alimentadas e descansadas. O leite de outros animais deve denominar-se segundo a espécie de que proceda (BRASIL, 2011). O leite é um alimento natural, reconhecido pelo excelente valor nutritivo, sendo considerado como o alimento que mais se aproxima dos padrões da perfeição. Ele tem feito parte da alimentação humana desde os primeiros tempos da civilização, sendo responsável pela saúde, vigor físico e mental de seus consumidores (OLIVEIRA et al., 2004). Sabe-se que um litro de leite por dia supre todas as necessidades protéicas de crianças com até seis anos de idade e mais de 50% do conteúdo de proteínas requisitado pelos adultos. Em relação ao cálcio, o consumo de um litro de leite diário supre 100% das necessidades diárias deste mineral (FONSECA & SANTOS, 2000). O leite possui proteínas fundamentais à nutrição, exercendo função plástica de reparação celular, fornece ainda aminoácidos essenciais em quantidade adequada, favorecendo o crescimento e suplementando dietas alimentares. A gordura do leite contribui com praticamente metade do valor calórico, além de vincular vitaminas lipossolúveis e fornecer ácidos graxos essenciais. A lactose presente tem valor energético, no intestino, contribui para a melhor absorção de minerais e estimula o crescimento da microflora desejável, sintetizadora de ácidos orgânicos e niacina (OLIVEIRA et al., 2004). O homem aprendeu a transformar o leite desde o inicio de sua utilização, proporcionando um aumento da durabilidade e uma variação no modo de consumo. Existem relatos de que Abraão consumia leite fermentado (talvez este seja o registro dos primeiros iogurtes). Há também registros do consumo de leite fermentado e de coalhada a partir de leite de vacas, éguas, camelas e búfalas, pelos povos do norte da África e dos Bálcãs. O processo de fermentação desenvolvido permitia que o produto se conservasse de forma mais duradoura, 3 uma vez que os processos de conservação pelo frio ou pelo calor não eram conhecidos (VIDOR, 2003). A transformação do leite em produtos coagulados aparece nos relatos de Homero, com os Ciclopes utilizando leite de ovelhas para a fabricação de queijos. O transporte do leite por longos percursos no lombo de animais pode ter originado o creme de leite e a manteiga. E aos Mongóis é atribuída à percepção que a perda de qualidade do leite estava relacionada com a presença de água, o que levou a evaporação da água do leite resultando no leite em pó (BRESSAN et al., 1999). 2.2 Estatísticas de Produção de leite De acordo com a empresa brasileira EMBRAPA (2012), a produção de leite no Brasil vem crescendo desde do ano de 2000. Entre 2000 e 2010 o Brasil manteve o 2º lugar em produção de toneladas de leite perdendo apenas para os Estados Unidos, conforme mostra os dados numéricos no Gráfico 1. Gráfico 1. Produção Mundial de Leite nos países. Fonte: adaptado de EMBRAPA, 2012. Dentre os Estados Brasileiros, Goiás (3193,731) fica em 4º lugar, estando atrás de Minas Gerais (8388,039), Rio Grande do Sul (3633,834) e Paraná (3595,775). Os 8 maiores produtores do Estados estão apresentados no 4 Gráfico 2. Os 20 maiores municípios produtores de leite estão apresentados no Gráfico 3 (EMBRAPA, 2012). Gráfico 2. Produção de Leite nos Estados Fonte: adaptado de EMBRAPA, 2012. Gráfico 3. Produção de Leite nos Municípios Fonte: adaptado de EMBRAPA, 2012. O mercado de queijos no Brasil vem crescendo impulsionado por um aumento de vendas no varejo e devido ao aumento dos fast foods representando um aumento no consumo de queijos industrializados. No total são comercializados 50 tipos de queijo, dentre eles, 234 marcas de queijo tipo prato, 5 353 de mussarela, 263 de minas frescal, 164 de provolone, 147 de minas padrão e 45 de queijo ralado (CHALITA et al., 2009). De acordo com Embrapa (2012) dentre os países da América o Brasil é o segundo maior produtor de queijo em toneladas, conforme apresentado Gráfico 4. no No Brasil, o queijo de maior produção em toneladas é o queijo mussarela ( 144,690 ton) seguido dos queijos prato (102,480 ton) e minas frescal (28,875 ton), de acordo com o Gráfico 5. Gráfico 4. Produção Mundial de Queijos Fonte: adaptado de EMBRAPA, 2012. Gráfico 5. Produção Brasileira dos Queijos Mussarela, Prato e Frescal entre os anos de 2000 e 2004. Fonte: adaptado de EMBRAPA, 2012. 6 Comparado com outros países o consumo de queijo no Brasil ainda é pequeno, aproximadamente 3 Kg hab/ano, enquanto que na França é de 23 Kg hab/ano e na Argentina 11 Kg/hab/ano. E destes quase 50% do consumo são dos queijos mussarela e prato para uso culinário, porém o consumo de queijos finos vêm aumentando significativamente (CHALITA et al., 2009). 2.3 Qualidade de Leite Em termos gerais, as contaminações microbianas dos alimentos são indesejáveis e inclusive nocivas. A contaminação pode resultar em um produto de má qualidade, com perda nutricional, dano estético, depreciação do valor comercial e risco para a saúde do consumidor (SANTOS & FONSECA, 2001). A higiene, pode então ser definida como a medicina preventiva. Quando usada no sentido mais amplo, a higiene é a soma de todos os esforços no manejo do ambiente da vaca para minimizar as contaminações aos quais os tetos e úberes são expostos durante a lactação e o período seco (PHILPOT & NICKERSON, 2002). A Figura 1 apresenta uma ordenha mecânica para retirada de leite na propriedade rural. Figura 1. Ordenha mecânica na propriedade rural. Fonte: ARQUIVO PESSOAL, 2012. A categoria do leite cru refrigerado é a que está relacionada à maioria dos produtores de leite. A produção de leite de qualidade beneficia os produtores à medida que se reduz a existência de doenças, resultando em maior produção 7 de leite e menores custos. Além disso, uma tendência cada vez mais clara é a valorização do produto de qualidade pelos laticínios, com alguns já pagando um diferencial pela melhor qualidade (DÜRR, 2005). De acordo com Instrução Normativa n. 62, de dezembro de 2011, o leite cru refrigerado deve ser coado e refrigerado até a temperatura de 7ºC em 3 horas quando ainda estiver armazenado em tanques na propriedade rural e deve ainda ser mantido com até 10ºC quando já estiver no estabelecimento processador (BRASIL, 2011). O abaixamento da temperatura é uma das formas mais eficazes de se manter a qualidade microbiológica do leite cru (JERONIMO, 2005). A Figura 2 apresenta o modelo de um tanque de resfriamento na propriedade rural. Figura 2. Tanque de resfriamento na propriedade rural. Fonte: ARQUIVO PESSOAL, 2012. Na grande maioria das propriedades leiteiras, a qualidade microbiológica é o fator mais crítico para a obtenção de leite de alta qualidade. A qualidade microbiológica pode ser definida como a estimativa da contaminação do leite por microrganismos, a qual está diretamente relacionada com a saúde da glândula mamária do rebanho e as condições gerais de manejo e higiene adotados na propriedade. Os principais microrganismos envolvidos com a contaminação do leite são as bactérias, visto que vírus, fungos e leveduras têm participação reduzida em termos de contaminação. Esses microrganismos podem ser divididos em dois grupos principais (FONSECA & SANTOS, 2007): 8 Bactérias patogênicas (com significado em saúde pública) – são microrganismos que podem causar doenças, infecção ou intoxicação a partir do consumo do leite cru ou derivados, mas que estão associados com a deterioração do leite. Como exemplo, pode-se citar: E.coli, Salmonella, Brucella abortus, Mycobacterium tuberculosis; Bactérias deteriorantes: causam alterações nos principais componentes do leite, o que leva a redução da qualidade industrial e alterações sensoriais, mas não estão associadas à ocorrência de doenças. Para a produção de derivados necessita-se de uma matéria-prima de qualidade, pois um dos defeitos do queijo mussarela é o estufamento tardio que leva de 10 dias a 8 semanas para se manifestar, deixando o queijo inchado, estufado e até mesmo com trincas na casca, internamente observam-se olhaduras grandes e irregulares na massa, odor desagradável e sabor estranho. A fermentação butírica leva à produção de hidrogênio (FURTADO, 1991). 3 3.1 PRODUÇÃO DO QUEIJO TIPO MUSSARELA Definição do queijo tipo mussarela De acordo com BRASIL (1997) queijo mussarela é aquele que se obtém por filtragem de uma massa acidificada, produto intermediário obtido por coagulação de leite por meio de coalho e/ou outras enzimas coagulantes apropriadas, completada ou não pela ação de bactérias lácticas especificas. O queijo mussarela é considerado um queijo de média, alta ou muito alta umidade e extragordo, gordo e semi-gordo. O leite para o processo de produção deve receber atenção especial desde a ordenha até a expedição, passando pelos tratamentos térmicos para eliminação de microrganismos (RODRIGUES et al., 2011). O queijo mussarela é o queijo de massa filada mais produzido no Brasil (PIZAIA et al., 2003). É um queijo suave e de massa macia. A fabricação do mesmo iniciou-se por volta do século XVI e era produzido exclusivamente a partir do leite de búfala, mas devido a falta deste ocorreu a mistura com o leite de 9 vaca e então passou também a ser produzido exclusivamente com este tipo de leite (PIETROWSKI et al., 2008). O queijo mussarela, de acordo com Brasil (1997), pode apresentar os requisitos físico-químicos conforme apresentado na Tabela1. TABELA 1. Requisitos físico-químicos para o queijo mussarela. Constituintes Porcentagem Umidade Máximo 60% Matéria Gorda ou Extrato Seco Mínimo 35% Fonte: BRASIL, 1997. A Tabela 2 apresenta a composição físico-química da mussarela brasileira tradicional de acordo com FURTADO & LOURENÇO NETTO (1994). TABELA 2. Composição centesimal da mussarela brasileira tradicional Constituintes Porcentagem Umidade 43- 46% Gordura 22 - 24% Sal 1,6 - 1,8% pH 5,1 - 5,3 Fonte: FURTADO & LOUTENÇO NETTO, 1994. 3.2 Classificação do queijo tipo mussarela O queijo mussarela pode ser classificado de acordo com o conteúdo de matéria gorda no extrato seco, em percentagem (BRASIL, 1996): Extra Gordo ou Duplo Creme: quando contenham o mínimo de 60%. Gordos: quando contenham entre 45,0 e 59,9%. Semigordo: quando contenham entre 25,0 e 44,9%. Magros: quando contenham entre 10,0 e 24,9%. Desnatados: quando contenham menos de 10,0%. 10 Pode ainda ser classificado conforme o conteúdo de umidade, em percentagem (BRASIL, 1996): Queijo de baixa umidade (geralmente conhecidos como queijo de massa dura): umidade de até 35,9%. Queijos de média umidade (geralmente conhecidos como queijo de massa semidura): umidade entre 36,0 e 45,9%. Queijos de alta umidade (geralmente conhecido como de massa branda ou "macios"): umidade entre 46,0 e 54,9%. Queijos de muita alta umidade (geralmente conhecidos como de massa branda ou "mole"): umidade não inferior a 55,0%. 3.2.1 FLUXOGRAMA DO PROCESSO DE PRODUÇÃO DO QUEIJO TIPO MUSSARELA O fluxograma do processo de produção do queijo mussarela encontra-se na Figura 3. 11 Recepção do Leite Resfriamento Armazenamento de Leite Cru Pré-aquecimento Padronizadora-clarificadora Pasteurização Fermento/coalho e cloreto de cálcio Tanque de coagulação Corte 1º e 2º Mexedura Dessoragem Filagem Enformagem Resfriamento Salga Secagem Embalagem Figura 3. Fluxograma do Processo de Produção do Queijo Mussarela Fonte: (ARQUIVO PESSOAL, 2012). 12 3.2.2 DESCRIÇÃO DO FLUXOGRAMA DE PRODUÇÃO DO QUEIJO TIPO MUSSARELA Recepção do Leite Nesta etapa são realizadas análises físico-químicas do controle de qualidade, tais como gordura, acidez, pH, alizarol, crioscopia, densidade e redutase para verificação da qualidade da matéria-prima evitando assim problemas na produção (CANSIAN, 2005). A recepção do leite acontece no tanque de coagulação, conforme apresentado na Figura 4. Figura 4. Tanque de recepção do leite para produção do queijo mussarela Fonte: ARQUIVO PESSOAL, 2010. Resfriamento armazenamento de leite cru O resfriamento do leite na propriedade rural ajuda a minimizar problemas de ordem física, química e microbiológica (OLIVER et al., 2002). Entretanto, quando mais tempo o leite permanecer na temperatura de refrigeração exigida pela legislação vigente maior será a contagem de microrganismos psicotróficos, levando a produção de enzimas proteolíticas e lipolíticas (FURTADO, 2005). Assim que o leite é recebido na usina de beneficiamento é encaminhado a um tanque isotérmico, chamado de tanque de armazenamento de leite cru. O abaixamento da temperatura também ajuda a evitar a acidificação do leite e 13 reduz o tempo de separação da gordura, desnate ou padronização (YUN et al., 1995; CANSIAN, 2005). Pré-aquecimento, padronizadora-clarificadora O leite é então pré - aquecido e enviado para a padronização - clarificação, o aquecimento facilita esta etapa. As centrifugas têm por objetivo a separação da gordura e ainda da matéria-estranha (sujidades) (CANSIAN, 2005). A padronização do teor de gordura é feita de acordo com o tipo de queijo. Em geral, queijos fabricados com maior teor de gordura tem melhor sabor e melhor consistência porque o queijo perde menos umidade durante o processamento (ERDEM, 2004). Pasteurização Todo leite destinado a produção de queijo mussarela deve ser pasteurizado, pois esta é a etapa onde ocorrerá a eliminação dos microrganismos do leite. A etapa de filagem, mesmo sendo em temperaturas altas, não é suficiente para eliminar os microrganismos patogênicos. E antes da pasteurização o leite deve ser filtrado para evitar partículas estranhas ao produto, lembrando que a filtração não remove bactérias e células somáticas (OLIVEIRA, 1986). A pasteurização rápida é um tratamento térmico aplicado ao leite que consiste no aquecimento à temperatura de 72 a 75ºC durante 15 a 20 segundos, com objetivo de eliminar os microrganismos patogênicos que possam contaminar o leite, tornando-o um produto inócuo ao consumo humano. Para prolongar seu tempo de prateleira, realiza-se resfriamento imediato em equipamento de placas até temperatura igual ou inferior a 4ºC (BRASIL, 2002). De acordo com OLIVEIRA et al. (2004), durante o processo de filagem, as bactérias, enzimas e outros são protegidos pela caseína e pelos glóbulos de gordura, sendo que este último possui uma notável capacidade de isolamento térmico. Se o leite não for devidamente pasteurizado a microbiota patógena presente no leite terá tempo e temperatura propícios para multiplicar-se produzindo suas toxinas. A temperatura de pasteurização não pode ser muito elevada, acima de 78ºC devido à possibilidade de precipitação das proteínas do soro, o que aumenta 14 o rendimento do produto, porém dificulta a coagulação e a dessoragem, aumentando o risco de sabor amargo no produto maturado (CANSIAN, 2005). A pasteurização do leite destinado à fabricação de queijos permite (CETEC, 1985): Obter queijos com paladar e aroma mais apurados; Destruição das bactérias patogênicas; Controle mais fácil dos métodos de produção e da velocidade de maturação; Destruição de algumas enzimas do leite; Produção de queijos padronizados; Maturação do queijo a uma temperatura mais elevada do que a usada para leite cru; Obter queijos com maior vida de prateleira; Aumentar ligeiramente o rendimento; Nesta etapa é ideal o controle da temperatura de pasteurização para evitar possíveis problemas de estufamento precoce, este acontece principalmente devido a contaminação por coliformes (Enterobacter aerogenes e Escherichia coli), microrganismos presentes no leite cru. Caso o processo de pasteurização tenha sido eficiente é necessário o controle higiênico sanitário do processo de produção para não haver recontaminação do produto que pode vir a causar também o estudamento precoce (FURTADO, 2005). O estufamento precoce acontece normalmente entre a prensagem e a saída do queijo da salmoura (FURTADO, 1991). Para verificar as condições higiênicas-sanitárias de queijo mussarela produzidos na cidade de Morrinhos, Goiás, QUINTANA & CARNEIRO (2007), coletaram 60 amostras de queijo mussarela e 60 amostras de queijo minas frescal entre os meses de abril a setembro, perfazendo um total de 10 amostras por mês e avaliaram coliformes totais, coliformes a 45ºC, Staphylococcus aureus e bolores e leveduras. Estes detectaram que 33% das amostras estavam fora dos padrões da legislação para coliformes e 17% para Staphylococcus aureus que possivelmente deve-se a recontaminação após a pasteurização. O queijo mussarela apresentou níveis inaceitáveis em 33% das amostras para bolores e 15 leveduras. Os pesquisadores concluíram então que as empresas possivelmente estão com problemas higiênico-sanitário durante a manipulação do produto. Tanque de coagulação A coagulação é a etapa decisiva na fabricação de queijos e visa concentrar a proteína do leite retendo também a gordura . A coagulação do leite se deve à caseína, que perde a sua estabilidade em função de vários agentes físicos e/ou químicos, dos quais a acidificação e a ação de enzimas proteolíticas são os que interessam para a produção de queijos (OLIVEIRA, 1986). A concentração de caseína afeta a consistência do coagulo e a ação do coalho, por isso quanto maior a concentração em caseína, maior a consistência do coagulo, entretanto maior a necessidade de coalho para que a coagulação ocorra no tempo determinado. As micelas de caseína são constituídas das frações alfa, beta e Kappa caseína. Enquanto as frações alfa e beta são sensíveis ao íon cálcio, precipitando-se na sua presença. Entretanto a fração Kappa, exerce uma ação protetora no leite, e evita que as caseínas se precipitem ou coagulem na presença de íons cálcio. Na coagulação enzimática, uma enzima proteolítica qualquer, por exemplo a quimosina, atua sobre a fração Kappa, desestabilizando-a e expondo as demais caseínas ao cálcio iônico presente no leite (SANTOS et al., 2006). Quando aproximadamente 85% do total de K-caseína forem hidrolisadas, as micelas de caseínas, começam a agregar e a formação do gel ocorre somente quando 97% das K-caseínas estiverem hidrolisadas, havendo a formação de polipeptídeos que reagem principalmente com os sais de cálcio solúveis e entre si, tornando estas partículas independente em um entrelaçado, denominado coalhada (ABREU, 2000). Na prática, o tempo de coagulação é influenciado pelos seguintes fatores: quantidade e poder coagulante do coalho adicionado, concentração de cálcio solúvel, temperatura, acidez, concentração de caseína e de fosfato de cálcio coloidal (SANTOS, 2006). Neste momento são adicionados ao leite o fermento láctico, o cloreto de cálcio e por fim o coalho. 16 Fermento Láctico A quantidade normalmente adicionada está em torno de 1,5% a 2% do volume do leite. O fermento láctico é o que vai conferir o aroma, sabor e textura característica do queijo durante o processo de maturação (FURTADO, 1991; BEHMER, 1999). O fermento tem a função de hidrolisar a lactose presente no leite produzindo ácido lático e consequentemente reduzindo o pH e desestabilizando a caseína (SANTOS et al., 2006). Durante a etapa de fermentação a lactose é fermentada até a formação de ácido lático (CANSIAN, 2005). O processo de descanso da massa chama-se fermentação e o tempo pode variar de quatro a seis horas para culturas termofílicas e até 24 horas para culturas mesofílicas. Quando a massa esta fresca o teor de ácido lático é baixo e o teor de cálcio coloidal é alto (paracaseinato bicálcico). À medida que a fermentação prossegue, o ácido lático produzido solubiliza o cálcio coloidal na forma de lactato de cálcio, desmineralizando o paracaseinato monocálcico (VALLE, 2004). Durante a fermentação deve-se controlar a acidez da massa para esta ser enviada a filagem, massas com acidez muito baixa podem se tornar ressecadas no momento da filagem dificultando o corte do produto final e também podem ficar desfiando após a filagem e moldagem, pois a alta acidez faz com que a massa perca a capacidade de esticar e arrebente no momento da filagem (FURTADO, 1991). Adição de coalho A quantidade empregada vai ser a suficiente para coagular o leite em 30 - 40 minutos (esta quantidade varia de fabricante para fabricante) a 32°C. (FURTADO & LOURENÇO NETO, 1994). É recomendado o uso de coalho líquido para pouca quantidade de leite, pois normalmente este tipo de coalho possui um poder coagulante menor, não causando nenhum problema no caso de haver excesso na aplicação. Para grandes volumes de leite, normalmente se usa o 17 coalho em pó, com poder coagulante maior. Este coalho deve ser diluído em água que não tenha cloro, com auxílio de um pouco de sal. O líquido pode ser adicionado diretamente ao tanque. Após a adição do coalho, deve-se misturar corretamente o coalho ao leite (mais ou menos durante 2 ou 3 minutos) (LONDOÑO & ABREU, 1998). Assim que estiver formado um coágulo resistente, deve-se verificar o ponto da coalhada, conforme apresentado na Figura 5. Existem diferentes maneiras de se fazer, por exemplo, seria fazer um corte na coalhada, de forma vertical e depois introduzir a faca horizontalmente, forçando para cima, observando a consistência. De maneira geral, se um leite demorou 10 minutos para iniciar a coagular, levará mais 20 minutos para que a coagulação seja completada (LONDOÑO & ABREU, 1998). Figura 5. Verificação do ponto da massa para produção de queijo mussarela. Fonte: ARQUIVO PESSOAL, 2010. Quando o leite demora mais tempo para coagular, pode ser indicativo de algum problema, o qual deve ser identificado. Os mais comuns são (FURTADO,1991): pouca quantidade de coalho adicionada; coalho velho; temperatura ineficiente ou excessiva; problemas com o fermento; 18 leite com colostro; leite mastítico. Cloreto de Cálcio O cálcio tanto na forma ionizada (Ca++) como micelar (coloidal ou insolúvel) tem um papel importante na coagulação. O cálcio ionizado ajuda na formação da rede de coalhada por estabelecer pontes entre as micelas coaguladas pelo coalho. O cálcio micelar, sob a forma de fosfocaseinato de cálcio inorgânico "sequestrado", mantido em estado coloidal intimamente ligado à caseína, ajuda na definição da firmeza do coagulo (KNIPSCHILDT, 1976). Altas temperaturas afetam o equilíbrio de distribuição dos sais de cálcio que resulta no decréscimo da solubilidade do cálcio e precipitação do fosfato de cálcio o que altera a firmeza do gel obtido na coagulação (VARNAM & SUTHERLAND, 1994). Sendo assim, o uso de cloreto de cálcio é recomendado, pois, além de minimizar a perda de sólidos no corte da coalhada, facilita o processo de desmineralização e consequentemente apresenta uma massa em condições melhores de filagem (FURTADO, 1991). A coagulação enzimática apresenta três estágios (CANSIAN, 2005): a) O coalho remove um fragmento de caseína; b) Ocorre o processo físico de agregação das partículas de caseína, formando um gel; Após perder sua cauda solúvel em água, a caseína não consegue se manter por muito tempo solúvel na água, e começa a formar cadeias e "clusters", que continuam a crescer até que formam uma rede tridimensional que possui a capacidade de aprisionar água em seu interior formando um gel; c) Desenvolvimento da rede de gel. A Figura 6 apresenta os ingredientes que devem ser adicionados ao processo de produção da mussarela. 19 Figura 6. Ingredientes adicionados ao processo de produção do queijo mussarela. Fonte: ARQUIVO PESSOAL, 2010. Corte A finalidade do corte da coalhada é aumentar a superfície de dessoramento (sinérese). Para o queijo mussarela, adota-se o tamanho de grão número 4, ou seja, do tamanho de um grão de milho. Esta operação deve ser feita devagar inicialmente e ir aumentando gradativamente. O método correto de corte é o seguinte (MUNK & CARVALHO, 1988): • primeiro no sentido longitudinal; • segundo no sentido transversal; Após esse primeiro corte, quando se obtém cubos individualizados, deve-se dar um pequeno repouso (5 minutos) e proceder ao repasse dos grãos para torná-los ainda menores (tamanho de grão de arroz) (FURTADO, 1991). As Figuras 7 e 8 apresentam a forma como o corte é feito no processo de produção do queijo mussarela. 20 Figura 7. Corte da massa. Fonte: ARQUIVO PESSOAL, 2010. Figura 8. Corte da massa. Fonte: ARQUIVO PESSOAL, 2010. Primeira e Segunda Mexedura A primeira mexedura, apresentado na Figura 9, tem uma duração de 20 a 25 minutos e seu objetivo é dar resistência aos grãos, preparando-os para que possam aguentar uma segunda mexedura, mais intensa. E é feita com pás e deve ser bem lenta no início, podendo ser um pouco mais acelerada no final. Em algumas indústrias, é feita com equipamentos mecânicos utilizando-se a rotação lenta da máquina (OLIVEIRA, 1986). 21 Figura 9. Primeira Mexedura. Fonte: ARQUIVO PESSOAL, 2010. A segunda mexedura, apresentado na Figura 10, é feita através de movimentos mais intensos comparados ao movimento da primeira mexedura. Paralelamente à mexedura, ocorre o aquecimento indireto e lento, da massa até a temperatura de 42ºC, proporcionando a textura desejada para a massa que será pré-prensada. Com este procedimento, consegue-se uma maior expulsão de soro dos grãos devido à temperatura elevada, acidez desenvolvida pelo fermento (ANDRADE, 2009). Os objetivos da segunda mexedura são os seguintes (LONDOÑO & ABREU, 1998): • completar a sinérese (saída de soro dos grãos); • aquecer a massa; Neste ponto é ideal que se controle muito bem a temperatura que a massa irá atingir para que a mesma perca a umidade necessária para não ficar com alta umidade, o que levaria a uma massa pastosa, ou seja com dificuldade de fatiar (FURTADO, 2005). 22 Figura 10. Segunda Mexedura. Fonte: ARQUIVO PESSOAL, 2010. Dessoragem Ao atingir o ponto da massa, praticamente todo o soro livre é retirado nesta etapa do processamento, através da drenagem, conforme apresentado na Figura 11 e 12 (ANDRADE, 2009). Deve-se controlar a retirada do soro da massa para controle da acidez da massa, que tende a aumentar rapidamente enquanto a massa se encontra submersa no soro (SANTOS, 2006). Figura 11. Dessoragem. Fonte: ARQUIVO PESSOAL, 2010. 23 Figura 12. Dessoragem. Fonte: ARQUIVO PESSOAL, 2010. Filagem e Enformagem A filagem ocorre após o pH da massa na fermentação atingir 4,8 - 5,5. Neste ponto a massa acidificada e atinge o ponto onde colocada em água na temperatura de 80ºC a 90ºC, torna-se elástica, ou seja, ao ser esticada, não se rompe, mas sim têm o comportamento de um fio (CANSIAN, 2005). Neste ponto se a massa for aquecida em água quente, conforme apresentado nas Figuras 13, 14 e 15, apresenta excelente plasticidade e é capaz de esticar-se e fundir-se novamente com outras partes de massa quente. Se a massa não for submetida à filagem, a acidificação prossegue e a desmineralização atinge um ponto excessivo (paracaseína), no qual a massa perde inteiramente sua capacidade de filagem. A massa atinge cerca de 55ºC a 60ºC e deve ser mantida nessa faixa de temperatura a fim de manter a consistência desejável para a filagem (FURTADO, 1997). 24 Figura 13. Corte da Massa. Fonte: ARQUIVO PESSOAL, 2010. Figura 14. Início da Filagem. Fonte: ARQUIVO PESSOAL, 2010. 25 Figura 15. Final da Filagem. Fonte: ARQUIVO PESSOAL, 2010. De acordo com FURTADO (1999), na filagem pode-se evitar vários defeitos que a mussarela pode vir a ter após embalada, tais como: Massa ressecada: defeito este relacionado diretamente com a excessiva perda de gordura, que pode ser causado por excesso de tempo na filagem, água de filagem muito elevada deixando que a massa atinja 60ºC, restos de massa filada que retornam a água quente para reaquecimento e também excesso de acidez no momento de filagem; Marmorização da casca: este defeito deixa o queijo com coloração variada, com manchas amareladas e pode ser causada por baixas temperaturas na filagem, massa com filagem incompleta e massa com baixa acidez; Bolhas ou buracos na massa: pode surgir bolhas de ar, com exsudação de soro ou gordura no queijo devido ao resfriamento da massa com excessiva manipulação, oclusão de ar durante a filagem manual devido a inabilidade do operador e filagem incompleta; PIZAIA e colaboradores (2003), estudaram a capacidade de derretimento e formação de "blisters" do queijo mussarela obtido pelos métodos tradicional e de ultrafiltração, estes coletaram 100 Kg de leite cru tipo B para a produção da mussarela e trataram termicamente a 68ºC/2 minutos. Dos 100 Kg 26 de leite, 20 Kg foi resfriado a 35ºC e levada a cuba de fabricação e o restante dos 80 Kg foi resfriada a 55ºC e submetido a um processo de concentração por ultrafiltração e após utilizou-se o retentado para a produção de mussarela. Concluíram que queijos produzidos com retentado têm menor porcentagem de derretimento do que os queijos produzidos com leite sem ultrafiltração, porém que todos os queijos após 30 dias de armazenamento tiveram a sua capacidade de derretimento diminuída. Com relação a formação de "blisters" ambos queijos tiveram uma porcentagem de área aumentado no decorrer dos primeiros 30 dias, após este período os queijos produzidos a partir de retentado diminuíram a sua capacidade e os de matéria-prima permaneceram constante. Em relação ao diâmetro dos "blisters" em todos os queijos após 30 dias tiveram comportamentos similares. Resfriamento Antes de encaminhar o queijo à salmoura é aconselhável que seja resfriado em água gelada, cerca de 10ºC por 30 a 60 minutos para adquirir maior firmeza e remover a gordura superficial (CANSIAN, 2005). Segundo FURTADO (1997), o resfriamento é necessário para evitar que a mussarela entre quente na salmoura, o que teria como consequência a deformação do queijo, o aumento da temperatura da salmoura, o aumento da absorção de sal na casa da mussarela, com possível aparição de manchas brancas na superfície periférica do queijo e a perda de gordura para a salmoura. Salga Dentre as várias etapas de fabricação de queijos, a salga destaca-se por sua grande importância, uma vez que o NaCl possui várias funções nos queijos (PAULA et al, 2009): Melhorar o sabor; Ajuda no controle do desenvolvimento microbiano; Regulagem dos processo bioquímicos; Durabilidade, entre outros. 27 Hoje o método mais usado para salga é o de imersão, nos quais os queijos são mantidos em salmoura por tempo variável. O tempo de permanência varia em função do teor de sal desejado, do peso, do formato, e do teor de umidade do queijo (GUSSO, 2009). A salmoura propriamente dita é uma solução aquosa de alta concentração de cloreto de sódio (NaCl), que varia de 20% a 24%. O teor médio de sal nos queijos é de 0,8 a 2% (MARTINS, 2000). A temperatura da salmoura é variável, em geral as mesmas situam-se entre 10 e 12ºC embora outras temperaturas sejam utilizadas (AMARAL, 1992). De acordo com PERRY (2004), uma salmoura muito concentrada causará trincas na superfície dos queijos, assim como uma acidez muito baixa suportará crescimento de bactérias proteolíticas. É importante lembrar que salmouras com baixo teor de sal provocam uma absorção de água maior que a normal e dão origem a uma casca mais úmida e, via de regra, melada em decorrência de uma proteólise acentuada na superfície. A Figura 16 apresenta a salga de queijo mussarela por imersão em salmoura. Figura 16. Salga em salmoura Fonte: ARQUIVO PESSOAL, 2010. 28 Secagem, embalagem e armazenamento Após a salga as peças de mussarela são mantidas em câmara a 1012ºC para a secagem antes da embalagem, pois com a mussarela seca tem-se facilidade na formação do vácuo da embalagem e diminui-se o crescimento de mofos durante a estabilização (CANSIAN, 2005). A Figura 17 apresenta a sala de secagem dos queijos mussarela. Figura 17. Secagem do queijo mussarela. Fonte: ARQUIVO PESSOAL, 2010. 29 4 CONSIDERAÇÕES FINAIS O controle de qualidade na matéria-prima também é primordial para controlar as perdas durante o processo. Deve-se controlar tempo de armazenamento do leite refrigerado para não haver contaminação microbiológica. Além disso, é necessário controlar também o binômio tempotemperatura do processo de pasteurização para que haja uma efetiva eliminação dos microrganismos levando a produção de um queijo com características sensoriais adequadas e que seja seguro ao consumidor. É necessário para a produção de queijo a utilização correta de ingredientes, tais como coalho, e também um rigoroso controle durante as etapas do processo de produção principalmente, mexeduras e filagem para se evitar defeitos no produto final. 30 5 REFERÊNCIAS ABREU, L.R. Tecnologia de Leite e derivados. Lavras: Imprensa Universitária, UFLA, 205p., 2000. AMARAL, L.A.; FILHO, A.N.; IARIA, S.T.; FERRO, J.A. Variação das características físico-químicas e microbiológicas das salmouras empregadas na salga do queijo tipo mussarela durante o período de sua utilização. Revista Saúde Pública: São Paulo. v. 26, n. 1, p. 41 - 45, 1992. ANDRADE, L.T..A.; NICOLAU, E.S.; MAIA, E.A..; LIMA, L.M.R.; ARRUDA, M.L.T. Avaliação sensorial de queijo mussarela de búfala temperado com pequi. Revista do Instituto do Laticínio "Candido Torres": Minas Gerais,v. 64, n. 367-368, p. 3-9, 2009. BRASIL. Instrução Normatica nº51, 18 de setembro de 2002. Aprova os regulamentos técnicos de produção, identidade e qualidade do leite tipo A, do leite tipo B, do leite tipo C, do leite cru refrigerado e o regulamento técnico da coleta de leite cru refrigerado e seu transporte a granel. Diário Oficial da União, Brasília, DF, 24 de ago. 2005. Seção 1, p. 13. BRASIL. Instrução Normatica nº62, 29 de dezeembro de 2011. Aprovar o regulamentos técnicos de produção, identidade e qualidade do leite tipo A, do leite cru refrigerado, o regulamento técnico da coleta de leite Pasteurizado e o regulamento técnico do leite cru refrigerado e seu transporte a granel. Diário Oficial da União, Brasília, DF. Seção 1, p. 13. BRASIL. Portaria nº 146, de 07 de março de 1996. Aprova os Regulamentos Técnicos de Identidade e Qualidade dos Produtos Lácteos.. Diário Oficial da União, Brasília, DF, 11 de mar. 1996. Seção 1, p. 3977. BRASIL. Portaria nº 364, de 04 de setembro de 1997. Aprovar o Regulamento Técnico para Fixação de Identidade e Qualidade de Mozzarella (Muzzarella ou Mussarela). Diário Oficial da União, Brasília, DF, 04 de set. 1997. Seção 1, p. 19690. BRESSAN, M.C. et al. Introdução geral: os alimentos de origem animal. Lavras: UFLA/FAEPE, 1999. 65 p.: il. CANSIAN, E.A. Avaliação da padronização do queijo mussarela com uso de ferramentas de qualidade: estudo de caso. Dissertação (Pós Graduação em Engenharia de Alimentos) - Centro Tecnológico da Universidade Federal de Santa Catarina: Florianópolis, 2005. CETEC. Manual para fabricação de laticínios. Série Publicação Técnica: Belo Horizonte. 1985. 31 CHALITA, M.A.N.; SILVA, R.O.P.; PETTI, R.H.V.; SILVA, C.R.L. Algumas considerações sobre a fragilidade das concepções de qualidade no mercado de queijos no Brasil. Informações Econômicas, São Paulo, v. 39, n. 6, 2009. DÜRR, J. W. Como produzir leite de alta qualidade. Brasília: SENAR, 2005. 28 p. il. [Apostila] EMBRAPA, Empresa Brasileira de Pesquisa Agropecuária. Produção, Industrialização e Comercialização (Produção). Disponível em: http://www.cnpgl.embrapa.br/nova/informacoes/estatisticas/producao/producao.ph p. Acessado em: 24/09/2012. ERDEM, Y.K. Effect of ultrafiltration, fat reduction and salting on textural properties of white brined cheese. Journal of dairy science, v. 71, n. 4, p. 366 - 372, 2004. FONSECA, L.F.L.; SANTOS, M.V. Estratégias de controle de mastite e melhoria da qualidade do leite. Barueri : Manole, 2007. 314p. FONSECA, L.F.L.; SANTOS, M.V. Qualidade do leite e controle de mastite. São Paulo : Lemos Editorial, 2000. 175p. FURTADO, M. M. A arte e a ciência do queijo. São Paulo: GLOBO, 1991. 297 p. FURTADO, M. M. Principais problemas dos queijos: causas e prevenção. São Paulo: Fonte comunicações e editora, 2005. 200p. FURTADO, M. M.; LOURENÇO NETO, J.P. de M. Tecnologia de Queijos: manual técnico para a produção industrial de queijos. 1ª ed. São Paulo: Dipemar, 1994. 118 p. FURTADO, M.M. Manual Prático de Mussarela (Pizza Chesse). Campinas: master graf, 1997. GUSSO, A.P. Salga de queijos uma revisão. Anais do I ENDICT - Encontro de divulgação cientifica e tecnológica. Universidade Tecnológica Federal do Paraná. 2009. JERONOMIO, M. O cotidiano no ensino do processamento de queijos: recursos instrucionais alternativos. Dissertação (Mestrado em Engenharia Agrícola) Seropédica: UFRRJ, 118f. 2005. KBIPSCHILDT, M.E. Prodution of milk powdwe suitable for cheese. Manufacture and other specific purpose. Danish Dairy industry. n. 1, p. 47 - 48. 1976. LONDONO, M.M.D, ABREU, L.R. Fabricacao de queijo prato. Lavras, MG: UFLA, 1998 15 p. (Apoio ao Produtor Rural. Circular Tecnica ; Ano 7, n. 107 ). MARTINS, E. Manual Técnico na arte e princípios da fabricação de queijos. Coalhopar, Alto Piquiri. 2000. 32 MUNK, A.V.; CARVALHO, F.A. Curso de Fabricação de queijos. 1988 [apostila] OLIVEIRA, A.J. de; GALLO, C.R.; CARVALHO, C.M.de. Tratamento térmico do leitee acondicionado em filme plástico em banho-maria. Science Agriculture, Piracicaba, v.51, n. 1, p. 175-183, jan-abr. 1986. OLIVEIRA, D.A.A.; TEIXEIRA, L.V.; BASTIANETTO, E. Leite de Búfala na indústria de produtos lácteos. Revista Brasileira de Reprodução Animal: Belo Horizonte, v. 29, n. 2, p. 96 -100, 2004. OLIVIER, C.A.;MORENO, J.F.G.; MISTIER, L.; GERMAN, P.M.L. Características físico-químicas e microbiológicas de queijos minas frescal e mussarela produzidos em algumas fabricas de laticínios do estado de São Paulo. Revista Higiene Alimentar. v. 12, n. 55, p. 31 - 35, 2002. PAULA, J.C.J.; CARVALHO, A.F.; FURTADO, A.M. Príncipios Básicos de Fabricação de Queijo: do histórico a salga. Revista do Instituto do Laticínio "Candido Torres": Minas Gerais, v. 64, n. 367/368, p. 19 - 25, 2009. PERRY, K.S.P. Queijos: aspectos químicos, bioquímicos e microbiológicos. Química Nova: São Paulo. v. 27, n. 2, p. 293 - 300, 2004. PHILPOT, W.N.; NICKERSON, S.C. Vencendo a luta contra a mastite. São Paulo: Milkbizz, 2002. 192p. PIETROWSKI, G.A.,.; RANTHUM, M.; CROZETA, T.; JONGE, V. Avaliação da qualidade microbiológica de queijo tipo mussarela comercializado na cidade de Ponta Grossa, Paraná. Revista Brasileira de Tecnologia Agroindustrial: Paraná. v. 02, n. 2, p. 25-31, 2008. PILCHER, S.W.; KINDSTEDT, P.S, Survey of muzzarella chesse quality at restaurant end use. Journal of Dairy Science, v. 73, n. 6, p. 1644 - 1647, 1990. PIZAIA, P. D.; SPADOTI, L.M.; NARIMATSU, A.; DORNELLAS, J.R.F.; ROIG, S.M. Composição, proteólise, capacidade de derretimento e formação de "blisters" do queijo mussarela obtido pelos métodos tradicional e de ultrafiltração. Ciência e Tecnologia de Alimentos: Campinas. v. 23, n. 3, p. 485-491, 2003. QUINTANA, R.C.; CARNEIRO, L.C. Avaliação das condições higiênico-sanitárias dos queijos minas frescal e mussarela produzidos na cidade de Morrinhos - GO. Revista Brasileira de Saúde e Produção Animal: Bahia, v. 8, n. 3, p. 205 - 211. 2007. RODRIGUES, J.; FIDELIS DE FARIA, H.L.; BARBOSA, B.F.F.; GARCIA, T.A.; ISSY, P.N.; O. ARMONDES, M.P. Levantamento das características físicoquímicas e microbiológicas de queijo minas frescal e mussarela produzidos no entorno de Goiânia - G). Revista da Universidade Vale do Rio Verde: Três Corações. v.9, n. 1, p. 30-34. 2011. 33 SANTOS, D.; JUNIOR FURIGO, A.; VON HOHENDORFF, C.G. Produção de Queijos. Monografia (Engenharia Bioquímica) - Universidade Federal de Santa Catarina: Florianópolis, 2006. SANTOS, M.V.; FONSECA, L.F.L. Importância e efeito de bactérias psicrotróficas sobre a qualidade do leite. Higiene Alimentar, v. 15, n. 82, p. 13-19, 2001. VALLE, J.L. E.; CAMPOS, S.D.D.; SOUZA, G. Influência do teor de gordura nas propriedades funcionais do queijo tipo mussarela. Ciência e Tecnologia de Alimentos: Campinas. v. 24, n.4, p. 669 - 673, 2004. VARNAM,A.H.; SUTHERLAND, J.P. Milk and milk products: technology, chemistry anda microbiology. London: Chapman e Hal. 451p., 1994. VIDOR, M.V.S. Mini usina móvel de beneficiamento de leite: avaliação dos efeitos sobre a qualidade dos produtos e das razões da adesão de agricultores familiares. 2003. 110f. dissertação (Mestrado em Agroecossistemas) – Centro de Ciências Agrárias – Universidade Federal de Santa Catarina, Florianópolis. YUN, J.J.; BARBANO, D.M.;LARASE, K.L.; KINSTEDT, P.S. Mozzarella cheese: impact of whey pH at draining on chemical composition, proteolysis and functional properties. Journal of Dairy Science. v. 78, n. 1, p. 1- 7, 1995.

Download