Usinagem a altíssimas velocidades HSM – High Speed Machining Ou HSC – High Speed Cutting 1) O que significa HSM / HSC, Usinagem a altíssimas velocidades ? Até o momento não existe uma única definição sobre o que vem a ser Usinagem a Altíssimas Velocidades, portanto podemos definir como uma combinação de altas velocidades de rotação com altas velocidades de avanço, dependendo do material que se está usinando, tendo por finalidade aumentar a velocidade de corte e de avanço por dente em 10 vezes sobre os dados convencionais, além de proporcionar melhor acabamento superficial juntamente com significativas reduções de custos. Como regra empírica, hoje eqüivale a um aumento de 5 a 10 vezes em velocidades de corte e de avanço por dente, frente a usinagem convencional, dependendo do material a ser usinado. 2) E o que muda na usinagem a altíssimas velocidades? Muitos aspectos mudam, pois não bastará somente adquirir uma máquina que tem alta velocidade de rotação do eixo-árvore. Será necessário todo um treinamento e formação de pessoal que esteja capacitado a operar tais equipamentos e dominar toda a nova tecnologia envolvida, que vai desde o sistema CAD/CAM envolvido e respectivo programa / processo CNC, com detalhes tais como, parâmetros de corte, sistemas de interpolação do trajeto da ferramenta de corte, ferramentas de corte, bem como o sistema de porta-ferramentas que será adotado, de forma que este permita dar resposta às variáveis envolvidas no ambiente de usinagem, tais como, material e tratamento térmico da peça a ser usinada, geometria da peça, sistema de fixação da peça junto a máquina e ferramentas de corte. Na usinagem HSC / HSM, os requisitos de rigidez e balanceamento são preponderantes na eliminação de vibrações durante a usinagem, que irão interferir na qualidade do acabamento superficial e na vida útil das ferramentas de corte e principalmente, do fuso de alta freqüência da máquina. Entretanto, para que os conceitos acima possam ser aplicados, teremos que utilizar um portaferramenta que seja uma interface ideal, de forma a se evitarem influências negativas entre a ferramenta de corte e a peça, são elas: - A interface entre a ferramenta de corte e o fuso da máquina - A fixação da ferramenta de corte no porta-ferramenta. - O balanceamento do sistema de ferramentas. Os dois primeiros aspectos, determinam as propriedades estáticas e dinâmicas do sistema de ferramentas com as conseqüentes magnitudes de qualidade, tais como a concentricidade estática, dinâmica e a forca de reação da ferramenta. Já os desbalanceamentos agem como carga dinâmica sobre todos os elementos da maquina que se encontram dentro do fluxo de forcas, especialmente sobre os mancais do fuso. Em conseqüência, as ferramentas e as pecas da maquina podem ser estimuladas para uma vibração, o que pode influenciar negativamente a usinagem e a vida útil dos componentes. Como a forca do desbalanceamento cresce de forma exponencial com o aumento da freqüência de rotações, este problema pode apresentar-se na usinagem HSC de forma muito prejudicial. 3) Interfaces Decisivas O cone HSK tem respondido muito bem as requisitos de usinagem a altíssimas velocidades. Os cones sólidos que chamaremos de SK, conforme o tamanho do cone e a norma de construção, apresentam a desvantagem de durante a operação apresenta uma dilatação radial do cone interno do eixo arvore, que causa um deslocamento axial do porta-ferramenta para dentro deste, ocorrendo durante a usinagem uma inconsistência na concentricidade e deslocamento da ferramenta de corte, e na brusca desaceleração para parada do fuso ou troca de ferramenta, ocorre o travamento do cone do porta-ferramenta no eixo-árvore. Porem para este problema apresentado pelos cones sólidos, a BIG-Daishowa do Japão, inovou através da modificação da flange do cone, fazendo com que este tenha contato não somente entres as superfícies cônicas do porta-ferramenta e do eixo-árvore, mas também nas faces da flange do porta-ferramenta e do eixo-árvore, simultaneamente ao contato entre os cones. A BIG tem apresentado uma serie de resultados surpreendentes com este tipo de cone, chamado de BIGPLUS. Ocorre que para que seja possível obter este contato simultâneo entre o cone e face do porta-ferramenta e do eixo-árvore, as tolerâncias de fabricação do porta-ferramenta devem ser extremamente precisas, alem de o fabricante da maquina também devera assegurar tais tolerâncias muito precisas no eixo-árvore, ou seja, a maquina já devera ser fornecida para receber os porta-ferramentas BIG-PLUS, ou então, deve-se conhecer com alta precisão as dimensões reais do cone interno do eixo arvore e serem fabricados porta-ferramentas dedicados a esta maquina. Porem segundo dados empíricos obtidos por usuários, existem aplicações em que o sistema BIGPLUS, superou os resultados obtidos pelo cone HSK. Em suma acreditamos que ambos respondem muito bem as solicitações da usinagem HSC, porem também acreditamos que o HSK vem ampliando em muito seu campo de aplicação e se tornando o mais popular atualmente em uso. Porem cabe ao usuário antes de optar pela compra da maquina para HSC, atentar muito bem para o conjunto da configuração da maquina, e que esta contenha um tipo e tamanho adequado de cone HSK, que atenda as necessidades das usinagens pretendidas. Não e raro nos depararmos com situações em que o tipo de cone HSK, não pode ser encontrado nos estoques dos fabricantes, ou cones em tamanho muito pequeno para uma ferramenta de usinagem necessária para completar a usinagem da peca. Os cones HSK-A e HSK-C, possuem rasgos de arraste no cone, que asseguram uma ótima transmissão de forcas sem perdas, sendo mais comum os tamanhos 63 para 100 para usinagens mais pesadas com rotações ate 24.000 rpm. Já os cone HSK-E e HSK-F, são absolutamente simétricos e indicados para faixas de rotações próximas a 40.000 rpm, onde são normalmente aplicados em usinagens de acabamento em aço endurecido ou materiais de liga leve, bem como na usinagem de madeira. Não são recomendados para usinagens pesadas pois o porta-ferramentas apenas será arrastado pela forca de interferência do contato cone / face deste com o eixo-árvore. 4) Fixação segura da haste cilíndrica das ferramentas de corte. A fixação da haste cilíndrica das ferramentas de corte apresenta uma fonte inevitável de desvios de concentricidade somente pelas tolerâncias de fabricação, e que deve ser contornada. Para responder as exigências da usinagem HSC, atualmente os sistemas de mandris hidráulicos e os sistemas de fixação por interferência, com montagem por aquecimento através do principio da dilatação térmica, e os de interferência a temperatura ambiente, que trabalham através da deformação mecânica dos alojamentos internos dentro do regime elástico dos materiais de construção aplicados, tem sido os mais comuns e mais adequados. Dos sistemas pelo principio da dilatação térmica, tem como mais adequados os que são aquecidos por equipamentos de indução, desenvolvidos especificamente para tal finalidade, onde citamos o Sistema Interfix, fabricado de distribuído pela Sanches Blanes, que trata-se do único equipamento fabricado nacionalmente, sendo os demais modelos do mercado, importados. Para os sistemas por interferência, pelo principio da deformação elástica do material do portaferramenta, existe o sistema Tribos da Schunk da Alemanha, que e distribuído no pais pela Sanches Blanes, e que vem se destacando mundialmente pela capacidade de apresentar excelentes resultados tanto em operações de desbaste, bem como em acabamento, pois tem na sua construção detalhes que proporcionam grande rigidez bem como absorção das vibrações da usinagem e apresentam excelentes acabamentos superficiais. Existem também o sistema PowRgrip, fabricado pela Rego-Fix da Suíça e distribuído no Brasil pela Sanches Blanes, onde a ferramenta de corte e montado no porta-ferramenta através da prensagem de uma bucha redutora, colocada entre o porta-ferramenta e a ferramenta de corte. Este sistema apresenta como vantagem a possibilidade de se efetuar o balanceamento dinâmico do porta-ferramenta com a ferramenta de corte montada, o que garante índices de vibração extremamente baixos, alem da versatilidade de com poucos porta-ferramentas, apenas substituindo-se as buchas de redução, pode-se utilizar ampla gama de diâmetros de ferramentas. 5) Balanceamento das Ferramentas O mercado ainda não esta adequadamente informado sobre a real necessidade de serem utilizados mandris porta-ferramentas pre-balanceados e dos balanceáveis. Vemos tal fato como um mal necessário, pois nas usinagens a altíssimas velocidades são sensíveis os impactos causados nos acabamentos superficiais, na redução da vida útil das ferramentas de corte e principalmente nos rolamentos dos eixos-arvore das maquinas. Embora concordamos que por vezes o mercado exige uma classe de qualidade de balanceamento muito menor do que a real necessidade ou ate mesmo da capacidade de reprodutibilidade da medição do desbalanceamento residual. Devemos ter sempre em mente, que o melhor deve ser exatamente o suficiente. Por exemplo, o mercado solicita uma classe de balanceamento G 2.5 conforme nora ISO 1940, para rotações do fuso de 20.000 rpm, porem se analisarmos que isto significa que a excentricidade residual do conjunto porta-ferramenta / ferramenta de corte, deve ser no máximo 1,2 m, o que corresponde a um desbalanceamento residual máximo de 1,2 gm/Kg. Para tanto devemos saber que somente o fuso da maquina já apresenta um erro de concentricidade de aprox. 2 – 5 m, o que consequentemente supera a qualidade exigida no porta-ferramenta. De fato o que se recomenda, e que se utilizem porta-ferramentas fabricados com alta qualidade, por fabricantes que disponham de conhecimento e experiência no balanceamento de ferramentas, pois e comum serem encontrados porta-ferramentas de qualidade duvidosa, e principalmente com balanceamento feito de forma inadequada e imprecisa. Defendemos ainda a tese de que o conjunto completo porta-ferramenta / ferramenta de corte, deva ser balanceado, pois muitas vezes, se desperdiça o investimento no pre-balanceamento do portaferramenta ao se fixar uma ferramenta de corte que apresenta erros em sua simetria, fazendo com que aquela classe de pre-balanceamento do porta-ferramenta, que originalmente encontrava-se em G 2,5, caia para G 16 ou pior. Portanto para se trabalhar de forma segura continuamente, somente com o balanceamento dinâmico do conjunto completo a cada troca de ferramenta de corte. Para tanto, hoje em dia, a Sanches Blanes já pode oferecer ao mercado, porta-ferramentas balanceáveis e equipamento de balanceamento de ferramentas de bancada, adequado aos diversos sistemas de compensação dos desbalanceamentos residuais dos porta-ferramentas disponíveis no mercado, ou seja, com compensação por remoção de massa através de furacão ou fresamento, anéis de balanceamento, parafusos radiais ou axiais e acrescentando-se massa. Deve-se sempre buscar o balanceamento racional, e os usuários devem ser esclarecidos por diretrizes de balanceamento pelos fabricantes das maquinas, e sobre os cuidados e manutenção preventiva para com os porta-ferramentas por parte do fabricantes de ferramentas. 6) Consequencias causadas na maquina devido o desbalanceamento residual. Uma Ferramenta e um eixo-arvore bem balanceados, operam silenciosamente, se não estiverem cortando. No entanto, se tiverem sido danificados pelo uso de ferramentas desbalanceadas, podem parecer um helicoptero. São conhecidos casos de alguns usuarios que tentaram trabalhar com ferramentas com significativo desbanceamento residual e que obtiveram apenas dois ou tres meses de vida util do eixo-arvore, o que e um erro caro. Já empresas que operam com consistentemente com ferramentas balanceadas chegam a trabalhar entre 7.000 a 8.000 horas de vida do fuso, apos as quais e recomendado uma manutencao preventiva.

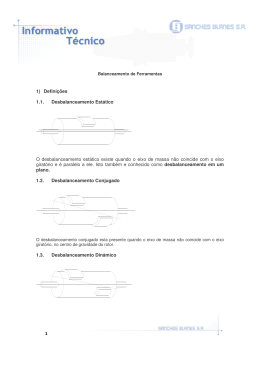

Baixar