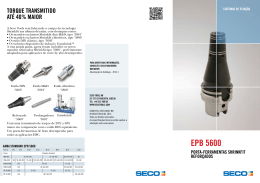

Balanceamento de Ferramentas 1) Definições 1.1. Desbalanceamento Estático O desbalanceamento estático existe quando o eixo de massa não coincide com o eixo giratório e é paralelo a ele. Isto também e conhecido como desbalanceamento em um plano. 1.2. Desbalanceamento Conjugado O desbalanceamento conjugado esta presente quando o eixo de massa não coincide com o eixo giratório, no centro de gravidade do rotor. 1.3. Desbalanceamento Dinâmico O desbalanceamento dinâmico e definido como aquela condição onde o eixo de massa não coincide com o eixo giratório, não e paralelo a ele e não o intersecta. Esta condição também e conhecida como desbalanceamento em dois planos, e é uma combinação dos desbalanceamentos estático e dinâmico. 2. 2.1. Equações básicas na tecnologia de balanceamento Desbalanceamento Para determinar o desbalanceamento U no rotor esquematizado na figura 4, são utilizadas a seguintes equações: U=Mxe ou U=mxr O desbalanceamento e sempre expresso como o produto da massa vezes a distancia, em gramas-milímetros ou quilogramas-metro. 2.2. Forca Centrifuga Para determinar a quantidade de forca produzida por um dado desbalanceamento, e usada a formula: F = U x w² Onde: w = Velocidade angular em radianos por segundo Isto também poder ser expresso como: W=2 x rpm 60 Combinando-se as duas formulas acima nota-se que: F = m x r x ( 2 x rpm ² 60 A partir destas formulas o ponto mais significativo a ser determinado e: Conforme aumenta a velocidade de rotação do rotor (no caso um porta-ferramenta), aumenta a forca centrifuga devido ao desbalanceamento, com o quadrado da velocidade de rotação. Este fato e de interesse primordial, pois as velocidades de corte vem sendo constantemente aumentadas. Embora um porta-ferramenta tenha um desbalanceamento inicial relativamente baixo, este desbalanceamento pode tornar-se muito significativo e prejudicial a uma velocidade de 10.000 ou 20.000 rpm. 3. O balanceamento e necessário ? Agora que os efeitos do desbalanceamento passam a influenciar técnica e economicamente a usinagem, podemos enfocar a principal questão deste trabalho: Por que preciso balancear? A resposta e, talvez sim, talvez não. A alta velocidade de corte encontra-se a partir de 8.000 rpm. Abaixo desta velocidade, e improvável que seja necessário balancear os porta-ferramentas, a não ser que eles sejam extremamente assimétricos. No entanto, a velocidades de 8.000 rpm ou mais, e fácil perceber a partir da formula para o calculo da forca centrifuga, como um desbalanceamento relativamente pequeno pode produzir forcas perigosamente altas sobre os mancais do eixoárvore à medida que a rotação aumenta. Por exemplo, um porta-ferramenta bem balanceado com um desbalanceamento residual de 1g.mm produziria uma forca radial de 25 g a 15.000 rpm. Ensaios efetuados, indicaram que o desbalanceamento médio inicial para um porta-ferramenta com cone CAT-50 ficava ao redor de 250 g.mm de desbalanceamento, e que este produziria uma forca radial continua de 63 Kgf !!!! 4. Os efeitos do desbalanceamento Os efeitos do desbalanceamento dos porta-ferramentas num centro de usinagem são ainda mais devastadores. As forças centrifugas provocarão tensões internas tremendas no eixoárvore, normalmente resultando em falha prematura do mancal do eixo-árvore. Isto equivale a interromper a produção de uma maquina que pode chegar a US$ 1 milhão, para se substituir um eixo-árvore de precisão para alta velocidade, que é muito caro, e nem sempre está disponível para reposição imediata. Além disso, tem sido observado que máquinas-ferramenta com sistemas de guias lineares parecem ser mais suscetíveis a vibração criada pelo desbalanceamento no conjunto portaferramenta / ferramenta de corte. Vibração é energia, e se esta não pode ser dissipada pelos demais componentes da maquina, o caminho alternativo será o porta-ferramenta e a ferramenta de corte, com a conseqüente piora do acabamento superficial e redução brusca da vida útil da ferramenta de corte. Pesquisas efetuadas por diversos fabricantes de ferramentas, indicam que a vida útil da ferramenta de corte pode ser melhorada em 50% ou mais, usando-se porta-ferramentas balanceados. 5. Fontes de desbalanceamento nos porta-ferramentas Existem dois tipos de fontes de desbalanceamento em porta-ferramentas? a) Fontes Fixas As fontes fixas se devem a? • Rasgos de chaveta de arraste na flange V. • Fundo do canal V da flange não retificado. • Pino de fixação • Demais características geométricas tais como entalhes na flange V para os cones conforme DIN. As fontes fixas podem ser eliminadas tanto por um projeto cuidadoso, quanto pelo balanceamento do porta-ferramentas pelo fabricante. Todos os porta-ferramentas utilizados em usinagem a altíssimas velocidades devem ser balanceados dinamicamente pelo fabricante. Esta providência garante que todas as fontes fixas de desbalanceamento sejam removidas do porta-ferramenta. b) Fontes Variáveis As fontes variáveis envolvem detalhes tais como? • Posição da pinça nos porta-pinças. Foi verificado que há variação no assentamento da pinça no alojamento interno do porta-pinças, a cada fixação de ferramenta. • Posição da porca do porta-pinças. A posição radial da porca do porta-pinças é controlada pela precisão das roscas da porca e do porta-pinças. Este método poder apresentar uma significativa imprecisão e o desbalanceamento causado pela porca do porta-pinças, varia a cada fixação. • Ferramenta de corte. Pesquisas realizadas, detectaram que uma fresa de topo de Ø 9,5 mm pode apresentar um desbalanceamento residual suficiente para colocar fora de tolerância um porta-ferramenta ISO 40, que estava perfeitamente balanceado para trabalhar a 20.000 rpm. As fontes de desbalanceamento destas ferramentas são os rebaixos planos ( DIN 1835 – B/E, ou DIN 6535-HB/HE ), necessários para a fixação da fresa de topo junto ao porta-ferramenta, variações no comprimento e na profundidade dos canais de afiação, além das ferramentas de corte assimétricas tais como cabeças de mandrilar. Como vemos, estas fontes de desbalanceamento normalmente estão localizadas na extremidade da ferramenta de corte. Como elas são normalmente centradas ao redor da área da ferramenta de corte, na maioria dos casos as fontes variáveis de desbalanceamento podem ser eliminadas com o balanceamento dos portaferramentas em um plano. c) Balancear em um ou dois planos ? Esta é uma pergunta básica e fundamental, que deve ser analisada pelos fabricantes de portaferramentas quando se considera o balanceamento: O desbalanceamento é em um plano ( estático ) ou em dois planos ( dinâmico )? Se o porta-ferramenta for relativamente curto, pode-se presumir que as fontes de desbalanceamento podem produzir em um plano. Entretanto, se o porta-ferramenta tem um comprimento de duas vezes ou mais, que o diâmetro da linha de calibração do cone portaferramenta, então pode ser necessário o balanceamento em dois planos. Para o estabelecimento de uma diretriz geral, a figura 7, deve ser utilizada pelos fabricantes de porta-ferramentas como uma espécie de guia para o balanceamento em um plano versus em dois planos do porta-ferramentas, para remover todas as fontes fixas de desbalanceamento do corpo principal do porta-ferramenta. O usuário final do porta- ferramenta, ou seja, aquele que fará o balanceamento após terem sido incorporados todos os componentes ( tais como, ferramenta de corte, pinça, pino de fixação ), precisará na maioria dos casos, balancear somente um plano. Balanc eamento em 2 planos versus 1 plano D L L > 2D L < 2D 0 Prébalanc ea do em 1 pla no Prébalanc ea do em 2 pla nos Pré-b alanc eam ento em 2 planos pelo fab ric ante de suporte balanc eá vel em 1 plano no c a m po Pré-b alanc eam ento em 2 pla nos pelo fab ric ante de suportes balanc eá vel em 1 plano no c a m po Pré-b alanc eam ento em 2 planos Ba lanc ear no loc al Espec ial Prébalanc ea do em 1 pla no Ba lanc eável em 1 pla no Pré-b alanc eam ento em 2 planos pelo fab ric ante de suporte balanc eá vel em 1 plano no c a m po Pré-b alanc eam ento em 2 planos Ba lanc ear no loc al 5K 10K 15K 20K 25K 30K 6. Determinação dos limites de desbalanceamento residual O aspecto final deste trabalho, trata da qualidade do balanceamento. Equivale a dizer qual e o mínimo desbalanceamento aceitável. A resposta para esta pergunta esta na Norma DIN / ISO 1940. O objetivo destas norma e fazer recomendações relacionadas com a qualidade de balanceamento de corpos rígidos giratórios, particularmente em como se relaciona com o desbalanceamento residual permissível como uma função da máxima velocidade de operação de um rotor especifico. Uma das funções das normas DIN/ISO, e designar classes de qualidade de balanceamento a diferentes grupos de rotores relacionados, com base na experiência que foi ganha com rotores de vários tipos, tamanhos e velocidades de operação. Por definição, a classe de qualidade de balanceamento G e igual ao produto do desbalanceamento especifico e, vezes a velocidade de rotação ou: G=ex As unidades para qualidade de balanceamento G são dadas em milímetros por segundo. Como foi visto anteriormente, e também pode ser definido como o desbalanceamento U dividido pela massa do rotor M, ou: e=U M Onde U e dado em grama-milimetros e M em gramas. Por substituição, vê-se: ou G = U (2 x x rpm) G=U x M M 60 Isolando-se U, obtém-se? U = 9,54 x M x G rpm Utilizando-se as tabelas de qualidade de balanceamento na norma DIN / ISO 1940, e mostrado que a qualidade de balanceamento para acionamentos de máquinas-ferramenta e de G 2.5 e a qualidade de balanceamento para acionamentos de retificadoras e G 1.0. Logicamente, pode ser determinado que a meta para o balanceamento de suportes deve estar situada entre estes dois limites, pois não haveria finalidade pratica balancear abaixo do nível de vibração presente no eixoárvore. Exemplo: A partir da formula acima pode-se calcular rapidamente a tolerância de balanceamento U para um porta-ferramenta de massa conhecida operando a uma rotação conhecida. Por exemplo, a tolerância para uma ferramenta e suporte de 3 Kg operando a 25.000 rpm e: Usup. = 9,5 x 3.000 x 2,5 mm/s 25 = Usup = 2,85 g.mm Uinf.= 9,5 x 3.000 x 1,0 mm/s 25 = Uinf. = 1,4 g.mm Portanto fica determinado que a tolerância de balanceamento para este porta-ferramenta esta entre 1,14 e 2,85 g.mm. 6.1. Informação sobre G 2.5 Por Ter ficado estabelecido que G 2.5 seria a tolerância de desbalanceamento para portaferramentas utilizados na usinagem a altíssimas velocidades, convém destacar que há limites para este sistema. Conforme a massa do porta-ferramenta diminui e a velocidade do eixo-árvore atinge mais de 30.000 rpm, um requisito G 2.5, começa a gerar valores de tolerância de desbalanceamento que não podem ser obtidos em maquinas de balancear disponíveis comercialmente, para uso em um ambiente normal de fabrica. O ponto limite na tolerância deve ser 1 g.mm. Os valores de desbalanceamento abaixo disto são tão reduzidos que podem mudar apenas pela variação de uns poucos graus na temperatura ambiente. 6.2. Tolerância de desbalanceamento e forca de corte Uma abordagem muito mais lógica da tolerância de desbalanceamento para portaferramentas, esta em basear a tolerância de balanceamento na forca de corte da operação a ser executada. Por exemplo, se a operação a ser executada e a usinagem de alumínio para remover grandes volumes de material com fresa de topo de desbaste, as forcas de corte podem atingir facilmente 91 Kgf. Não e lógico ou econômico balancear o porta-ferramenta em G 2.5 neste caso, porque o acabamento superficial não e um problema e a forca de corte terá uma magnitude mais alta do que a forca centrifuga criada pelo desbalanceamento. Por outro lado, se a operação for a usinagem de uma matriz / molde, onde uma pequena fresa de topo com ponta esférica, esta sendo utilizada para usinar um molde com dureza de 50 HRC, então o desbalanceamento será critico. A experiência tem mostrado que , neste caso, com baixo volume de remoção de cavacos e forcas de corte pequenas, o balanceamento adequado ajudara a produzir um excelente acabamento superficial e eliminar quaisquer operações de acabamento superficial, tais como polimento, polimento com camurça ou rebarbarão. No exemplo seguinte, foi selecionado arbitrariamente que a forca centrifuga devida ao desbalanceamento seria 5% da forca de corte. Usando-se este parâmetro, foi montado o seguinte exemplo: Para a operação de desbaste, serão utilizados os seguintes parâmetros: Porta-ferramenta tipo: Massa do porta-ferramenta: Rotação de trabalho: Forca de corte: Forca de desbalanceamento: Tolerância de desbalanceamento: Desbalanceamento máx. G 2.5: BT 50 2,7 Kg 15.000 rpm 90,7 Kgf 4,5 Kgf 20,0 g.mm 4,3 g.mm Como se pode ver, 5% de 90,7 Kgf da forca de corte são 4,5 kgf. Portanto o desbalanceamento residual que produzira 4,5 kgf de forca centrifuga a 15.000 rpm será 20 g.mm. A classe G 2.5 especifica um desbalanceamento residual de 4,3 g.mm, o que não traria beneficio adicional se compararmos o tempo adicional que seria despendido para reduzirmos o desbalanceamento residual de 20 g.mm para 4,3 g.mm. Por outro lado, para a usinagem de acabamento de uma matriz / molde, tem-se o seguinte exemplo: Porta-ferramenta tipo: Massa do porta-ferramenta: Rotação de trabalho: Forca de corte: Forca de desbalanceamento: Tolerância de desbalanceamento: Desbalanceamento máx. G 2.5: BT 30 0,34 Kg 22.000 rpm 9,0 Kgf 0,45 Kgf 1,0 g.mm 0,3 g.mm Aqui nota-se muito pouca diferença entre o desbalanceamento residual calculado utilizando-se 5% da forca de corte, e o desbalanceamento residual especificado na classe G 2.5. Utilizando-se este método, quando o desbalanceamento residual necessita ser mínimo devido a usinagem que será executada, não se desperdiça tempo buscando um desbalanceamento muito baixo, algumas vezes inatingível. 6. Conclusões Em resumo, podem ser destacados os seguintes aspectos deste trabalho: • • • • • • • • • • • Conforme aumentam as velocidades de rotação das máquinas-ferramenta, a forca centrifuga gerada pelo desbalanceamento, torna-se um fator prejudicial. O balanceamento pode melhorar o desempenho da usinagem a alta velocidade ( acima de 8.000 rpm ). Há três tipos de desbalanceamento: em um plano, conjugado e em dois planos. Cada um deles pode ser aplicado ao balanceamento de porta-ferramentas sob as condições certas. A ferramenta de corte, o porta-ferramenta e o pino de fixação, devem ser balanceados como um conjunto. O desbalanceamento dos porta-ferramentas originam-se de fontes fixas e variáveis. Os porta-ferramentas utilizados em usinagem a altíssimas velocidades devem ser balanceados em dois planos pelo fabricante de porta-ferramentas, para remover as fontes fixas de desbalanceamento. A maioria das fontes variáveis de desbalanceamento, podem ser removida por balanceamento em um plano. Os porta-ferramentas HSK, podem ser balanceados com precisão, somente se utilizados dispositivos adequados especiais. Alguns porta-ferramentas podem ser pré-balanceados, outros devem ser balanceados após a montagem completa, através de alguma característica balanceável. O desbalanceamento residual para um dado porta-ferramenta, pode ser calculado através da norma DIN/ISO 1940, mas a especificação da classe de balanceamento deve ser baseada no processo que será utilizado, e não apenas adotar-se uma regra simples de G 2.5, independentemente da aplicação.

Baixar