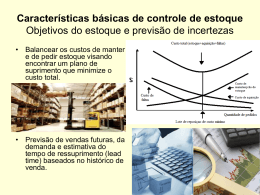

GRUPO 6 _____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ UNIVERSIDADE DE BRASÍLIA Faculdade de Economia, Administração, Contabilidade e Ciência da Informação e Documentação (FACE) Características Básicas de Controle de Estoque CUSTOS ASSOCIADOS A ESTOQUE (CUSTO DE PEDIR + CUSTO DE MANTER = CUSTO TOTAL) DE MANTER – CUSTO DE ARMAZENAGEM, SEGURO, DETERIORAÇÃO, OBSOLESCÊNCIA E OPORTUNIDADE EMPREGAR DINHEIRO. DE PEDIR – PREENCHIMENTO, PROCESSAMENTO E RECEBIMENTO + = TOTAL – OBJETIVO DE SER O MENOR POSSÍVEL. Objetivos de Estoque: De custo – pedir e manter com o menor orçamento. De nível de serviço – equilibrar produção e custos com serviços prestados ao público. Previsão de Incertezas: De vendas futuras e da demanda De vendas com base no histórico das vendas anteriores Gestão de Estoques x Controle de Estoques Gestão de estoques – a importância da integração dos fluxos; uma forma de reduzir custos de aquisição e gestão dos materiais adquiridos. Objetivos: planejar (forma que entra ou sai material, datas, valores,fornecedores), controlar (dados verdadeiros), retroalimentar (planejamento x controle; verificação de desvios e causas destes). Plano de Negócios Plano das Necessidades de Recurso Gerenciamento da Demanda Plano de Produção Plano Financeiro PLANEJAMENTO RETROALIMENTAÇÃO CONTROLE Processo de Produção Industrial 1° Matéria Prima 3° Materiais de Embalagem 5° Suprimentos 4° Produtos Prontos 2° Produtos em Processo Quais os traços básicos do controle de estoque? • Custos associados ao estoque; • Objetivos do estoque; • Previsão de incertezas Em que consistem os custos associados a estoques? • São três: custo de pedir, custo de manter e custo total. O custo de pedir inclui os custos relacionados à aquisição de produtos para a reposição do estoque. O custo de manter estoque diz respeito aos custos necessários para manter certa quantidade de mercadorias por um período. Custo total é a soma de custo de pedir e custo de manter. Quais são os objetivos de estoque? • São dois: objetivos de custo e objetivos de nível de serviço. O objetivo de custo é encontrar um plano de suprimento que minimize o custo total. O objetivo de nível de serviço é obter o maior equilíbrio possível entre a produção e o custo total de estoque, de um lado, e o nível de serviço prestado aos clientes, de outro lado. O que é a previsão de incertezas? • É a relação entre a previsão de venda e demanda dos clientes e o volume de pedidos e prazos dos fornecedores. A previsão de incertezas é o mapeamento detalhado da demanda e das condições de entrega de cada fornecedor, para que não haja acúmulo e perda de estoques ou desperdícios. Em que consiste a gestão de estoques? • Gestão de estoques é um conceito que trata da integração de processos logísticos, visando diminuir os custos totais associados com a aquisição e gestão de materiais. É o planejamento, o controle e a retroalimentação do planejamento dos estoques. A partir da compra de matéria-prima dos fornecedores, a gestão de estoques atua em todas as etapas do processo produtivo: na estocagem da própria matéria-prima, no estoque em processo de produção e no estoque dos produtos finais. Just in time (JIT): visa atender a demanda, com qualidade e sem desperdícios. São princípios do JIT: qualidade, velocidade, confiabilidade, flexibilidade, compromisso. Para que o JIT funcione adequadamente, sua relação com os fornecedores deve incluir, entre outras coisa, contratos de longo prazo, previsibilidade de demandas, tempos de entrega curtos e garantidos etc. Fluxo descontínuo de material: é o sistema clássico, conhecido como método de empurrar estoque (push), porque o fluxo de material é “empurrado” ao longo do processo pela fábrica até a distribuição. O sistema começa com a previsão de vendas, que são convertidas para os planos de compras. O principal defeito desse sistema é a inércia criada pela necessidade de manter estoques substanciais. Curva ABC: é um dos métodos mais antigos e mais aplicados nas empresas. Baseia-se no diagrama de Pareto, em que nem todos os itens têm a mesma importância e a atenção deve ser dada aos mais significativos. Assim, por meio dos cálculos que a metodologia ABC propõe, podem ser identificados os produtos mais importantes e cuja estocagem é mais essencial para a empresa. Balanceamento de capacidade: consiste na criação de uma fábrica com capacidade balanceada, em que todos os recursos têm a mesma medida de produção e estão sendo utilizados. Já se verificou que não é possível nem desejável ter uma fábrica balanceada. Fluxo contínuo de material: baseou-se no JIT e foi aprimorando o processo de acordo com as alterações de demanda. Aqui, as previsões de vendas são usadas para planejar as necessidades de compras e devem refletir a sazonalidade da demanda. Dessa forma, a demanda do cliente “puxa” o fluxo de material. Fluxo sincrônico de material: a demanda real do cliente dá início ao processo, porém o fluxo de material é agora balanceado e a informação sobre a necessidade de material flui paralelamente para todos os envolvidos, por meio da tecnologia da informação. Esse enfoque fornece uma resposta mais rápida às mudanças no mercado.

Download