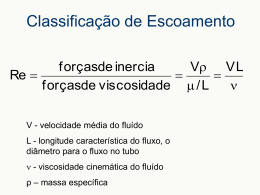

Universidade Federal de Itajubá - UNIFEI Instituto de Recursos Naturais - IRN Hidráulica HID 006 Prof. Benedito C. Silva Adaptado de Marllus Gustavo F. P. das Neves Escoamento em condutos forçados Escoamento viscoso em condutos Escoamento em um sistema de tubos simples Resolvido analiticamente para o caso laminar, tubos longos, lisos e de diâmetro constante Resolvido com análise Dimensional e resultados Experimentais os outros casos Mecanismos que provocam escoamento Canal gravidade Conduto forçado gravidade em menor grau, gradiente de pressão principal p1 – p2 Experimento de Reynolds Laminar x turbulento Re ρUDh μ UDh n baixa U tem que ser baixa para ν o escoamento ser laminar Região de entrada e escoamento planamente desenvolvido Seção 1 perfil uniforme Trecho 1-2 perfil não uniforme camada limite Seção 2 perfil constante final de le Trecho 2–3 esc. melhor descrito Região de entrada e escoamento planamente desenvolvido Trecho 3-4 esc. complexo como na entrada Trecho 4-5 ainda influência da curva Trecho 5–6 semelhante ao trecho 2-3 Tensão de cisalhamento e pressão A diferença de pressão força o fluido a escoar no tubo Os efeitos viscosos oferecem a força de resistência equilibra a força devida à pressão Fluido escoa sem acelerar E a gravidade? Único efeito em um tubo horizontal variação hidrostática de pressão mas é desprezível Tensão de cisalhamento e pressão Ocorre porque ? Escoamento laminar resultado direto da transferência de quantidade de movimento (QM) provocada pelo movimento aleatório das moléculas (fenômeno microscópico) Escoamento turbulento em grande parte resultado da transferência de QM provocada entre os movimentos aleatório de partículas fluidas de tamanhos finitos (fenômeno macroscópico) Escoamento laminar plenamente desenvolvido Características como perfil de velocidade, distribuição de t, etc. depende do tipo de escoamento (laminar ou turbulento) E estas características são fundamentais para entender perdas de carga Escoamento laminar fácil de se determinar Esc. turbulento não existe ainda uma teoria rigorosa para a sua descrição Perda de carga linear: fundamentos Plano de carga efetivo Perda de carga DH12 A perda de carga costuma ser dividida em: Perda de carga linear, distribuída, contínua ou normal Perda de carga singular, concentrada ou abrupta Perfil de velocidade do escoamento em condutos Perfil de velocidades para escoamento laminar e turbulento D Lei universal da perda de carga ou equação de Darcy-Weisbach Rugosidade absoluta e Rugosidade relativa e/D Alguns elementos (aspereza) podem ultrapassar a subcamada viscosa, mudando as características do escoamento liso (parede lisa), rugoso (parede rugosa), ou de transição liso e<d Resistência depende somente de Re transição e < d ou e > d Resistência depende de Re ou de e/D rugoso e>d Resistência depende somente de e/D Equação de Darcy-Weisbach ou equação universal LV DH f D 2g 2 Para qualquer escoamento permanente, incompressível e plenamente desenvolvido, em tubos horizontais ou inclinados A dependência entre f, Re e e/D não é fácil de ser determinada. Grande parte das informações disponíveis veio da harpa de Nikuradse J. Nikuradse (1933) experimento com tubulações circulares gráfico chamado Harpa de Nikuradse Fórmulas para f buscam concordância com este gráfico Ele utilizou tubos lisos cuja parede interna esteve revestida com grãos de areia esféricos Regiões da Harpa de Nikuradse I – Re < 2.300: escoamento laminar fórmula para laminar: f = 64/Re Regiões da Harpa de Nikuradse II – 2.300 < Re < 4.000 região crítica f não caracterizado Regiões da Harpa de Nikuradse III – curva dos tubos lisos: f = F(Re) fórmula para lisos: f = F(Re) Regiões da Harpa de Nikuradse IV – transição V – rugosa f=F(e/D) para um tubo com e/D constante, f é constante Regiões da Harpa de Nikuradse fórmula para rugosos: f = F(Re,e) Desprendimento da curva de tubos lisos com aumento de Re O aumento da turbulência provoca diminuição de d expõe as asperezas da parede y HT HR Do que depende a perda de carga ? Fator de atrito L V2 DH f D 2g UD Re fórmula de Blasius Curva limite dos tubos HL faixa 3.000 < Re < 105 Ajusta-se bem aos resultados para tubos lisos, como de PVC f Fórmula para o escoamento laminar a partir de Hagen-Poiseulle, lei de Newton e universal 0,3164 Re 0,25 64 f Re Laminar fórmula de Blasius Perda de carga linear: Leis de resistência em tubos comerciais Fórmulas racionais 1939 Colebrook e White ε 2,51 2log 3,71 D Re f f 1 Indicada para a faixa de transição entre os esc. liso e rugoso, no intervalo 1 4,1 4 Re f 1 98 D/ε 1944 Moody estendeu o trabalho diagrama de Moody Colebrook e White para velocidade média ε 2,51 ν U 2 2gDJlog 3,71D D 2gDJ J perda de carga unitária (m/m) e n a viscosidade cinemática (m2/s) diagrama de Moody 1976 Swamee-Jain fórmula explícita f 0,25 ε 5,74 log 0,9 3,7D Re 2 TABELA A1 (Porto) 10-6 ≤ e/D ≤ 10-2 e 5.103 ≤ Re ≤108 No mesmo trabalho Q (m3/s) e D (m) J 0,203Q2/gD5 ε 5,74 log 0,9 3,7D Re gJ D 2 Q 0,2 2 TABELA A2 (Porto) gJ 0,66ε 2 Q ε 1,78 ν log 2 3,7D D gDJ gDJ Q D2 0,2 1,25 π 1 ν 3 gJQ 0,2 0,04 1993 Swamee equação geral válida para escoamento laminar, turbulento liso, de transição e turbulento rugoso 8 6 ε 5,74 2500 64 f 9,5ln 0,9 Re 3,7D Re Re -16 O gráfico obtido concorda bem com o tradicional diagrama de Moody 0,125 Valores da rugosidade absoluta equivalente Material Aço comercial novo e(mm) Rugosidade absoluta equivalente 0,045 Aço laminado novo 0,04 a 0,10 Aço soldado novo 0,05 a 0,10 Aço soldado limpo, usado 0,15 a 0,20 Aço soldado moderadamente oxidado Aço soldado revestido de cimento centrifugado 0,4 0,10 Valores da rugosidade absoluta equivalente Material Aço laminado revestido de asfalto Aço rebitado novo e(mm) Rugosidade absoluta equivalente 0,05 1a3 Aço rebitado em uso 6 Aço galvanizado, com costura Aço galvanizado, sem costura Ferro forjado 0,15 a 0,20 0,06 a 0,15 0,05 Valores da rugosidade absoluta equivalente Material Ferro fundido novo e(mm) Rugosidade absoluta equivalente 0,25 a 0,50 Ferro fundido com leve oxidação Ferro fundido velho 0,30 3a5 Ferro fundido centrifugado 0,05 Ferro fundido em uso com cimento centrifugado Ferro fundido com revestimento asfáltico 0,10 0,12 a 0,20 Valores da rugosidade absoluta equivalente Material e(mm) Rugosidade absoluta equivalente Ferro fundido oxidado 1 a 1,5 Cimento amianto novo 0,025 Concreto centrifugado novo 0,16 Concreto armado liso, vários anos de uso 0,20 a 0,30 Concreto com acabamento normal 1a3 Concreto protendido Freyssinet 0,04 Cobre, latão, aço revestido de epoxi, PVC, plásticos em geral, tubos extrudados 0,0015 a 0,010 Fórmulas empíricas A perda de carga unitária J pode ser escrita na forma J = K Qn/Dm 32μ U 64μ Q J 2 4 Laminar ρD 2g ρgπ D f U2 Q 2 Fórmula universal J 0,0827f 5 Turbulento rugoso D 2g D 0,31 6 U2 Q1,75 Turbulento liso J 0,00078f 4,75 0,25 D2g Re D Fórmula de Blasius Sob esta inspiração, surgem as fórmulas empíricas Uma das mais utilizadas é a de Hazen-Williams Q1,85 J 1 0,65 1,85 4,87 C D J(m/m), Q(m3/s), D(m) C coeficiente de rugosidade = F(natureza, estado das paredes) Recomendada, preliminarmente para •escoamento turbulento de transição •água a 20 oC não considerar o efeito viscoso •em geral D ≥ 4” (0,1m) •aplicação em redes de distribuição de água, adutoras e sistemas de recalque Valores do Coeficiente C Material Aço corrugado (chapa ondulada) C 60 Material C Aço com juntas lock- 130 bar, tubos novos Aço com juntas lockbar, em serviço Aço rebitado, tubos novos 90 Aço galvanizado 125 110 Aço rebitado, em uso 85 Aço soldado, tubos novos Aço soldado com revestimento especial 130 Aço soldado, em uso 90 130 Cobre Concreto, bom acabamento 130 Concreto, 120 acabamento comum 130 Valores do Coeficiente C Material Ferro fundido novo C 130 Material Ferro fundido 15-20 anos de uso C 100 Ferro fundido usado 90 Madeiras em aduelas 120 Ferro fundido 130 revestido de cimento Tubos extrudados 150 PVC Valores da constante b para Q(m3/s) e J(m/100m) J bQ 1,85 Diâmetro (m) C 90 100 110 120 130 140 150 0.05 5.60E+05 4.61E+05 3.86E+05 3.29E+05 2.84E+05 2.47E+05 2.18E+05 0.06 2.30E+05 1.90E+05 1.59E+05 1.35E+05 1.17E+05 1.02E+05 8.95E+04 0.075 7.77E+04 6.39E+04 5.36E+04 4.56E+04 3.94E+04 3.43E+04 3.02E+04 0.1 1.91E+04 1.58E+04 1.32E+04 1.12E+04 9.70E+03 8.45E+03 7.44E+03 0.125 6.46E+03 5.31E+03 4.45E+03 3.79E+03 3.27E+03 2.85E+03 2.51E+03 0.15 2.66E+03 2.19E+03 1.83E+03 1.56E+03 1.35E+03 1.17E+03 1.03E+03 0.2 6.55E+02 5.39E+02 4.52E+02 3.84E+02 3.32E+02 2.89E+02 2.54E+02 0.25 2.21E+02 1.82E+02 1.52E+02 1.30E+02 1.12E+02 9.75E+01 8.58E+01 0.3 9.09E+01 7.48E+01 6.27E+01 5.34E+01 4.60E+01 4.01E+01 3.53E+01 0.35 4.29E+01 3.53E+01 2.96E+01 2.52E+01 2.17E+01 1.89E+01 1.67E+01 0.4 2.24E+01 1.84E+01 1.54E+01 1.31E+01 1.13E+01 9.89E+00 8.70E+00 0.45 1.26E+01 1.04E+01 8.70E+00 7.41E+00 6.39E+00 5.57E+00 4.90E+00 0.5 7.55E+00 6.21E+00 5.21E+00 4.43E+00 3.82E+00 3.33E+00 2.93E+00 Comparação Hazen-Williams x Universal C 43 f0,54Re 0,081D0,011 Porto (1999): A fórmula de Hazen-Williams, a despeito da popularidade entre projetistas, deve ser vista com reservas em problemas de condução de água [...] diante da incerteza sobre o tipo de escoamento turbulento, deve-se utilizar a fórmula, com f determinado pela equação de Colebrook e White ou Swamee-Jain Fórmulas de Fair-Whipple-Hsiao Instalações prediais de água fria ou quente; Topologia caracterizada por trechos curtos de tubulação Variação de diâmetros menores que 4” Presença de grande número de conexões Aço galvanizado novo conduzindo água fria 1,88 Q J 0,002021 4,88 D PVC rígido conduzindo água fria Q1,75 J 0,0008695 4,75 D Onde Q(m3/s), D(m) e J(m/m) Exemplo 2.5 (Porto) Água flui em uma tubulação de 50mm de diâmetro e 100m de comprimento, na qual a rugosidade absoluta é igual a e=0,05mm. Se a queda de pressão, ao longo deste comprimento, não pode exceder a 50 kN/m2, qual a máxima velocidade média esperada. DP DH 50103 9,8 103 DH DH 5,10m J DH / L 0,051m / m Usando a Eq. 2.39 tem-se: 0,052 6 Q 0 , 05 1 , 7810 Q π ε 1 ,78 ν loglog 50 0,D 9,8 0,05D 02,051 2 2 3,73,7D 05 gDJ 9,8 0,05 0,051 gDJ Q 0,0029m3 / s V 4 0,0029/ 0,052 1,48m / s Usando Tabela A2 (D=50mm, e=0,05, J=5,1m/100m) V = 1,45m/s Exemplo 2.6 (Porto) Imagine uma tubulação de 4” de diâmetro, material aço soldado novo, rugosidade e=0,10mm, pela qual passa uma vazão de 11 L/s de água. Dois pontos A e B desta tubulação, distantes 500m um do outro, são tais que a cota piezométrica em B é igual à cota geométrica em A. Determine a carga de pressão disponível no ponto A, em mH2O. O sentido do escoamento é de A para B. Como o diâmetro é constante e a vazão também, a carga cinética nas duas seções é a mesma. Assim, a equação da energia entre A e B fica: VA2 2g DHAB pA V22 2g pB ZA ZB Datum 500m Exemplo 2.6 ZA PA ZB PB C.PB ZB ZA PB DH PA DH Usando a fórmula universal (Eq. 1.20) 2 LV DH f D 2g Exemplo 2.6 Com fator de atrito calculado pela Eq. 2.37 e após determinar V=1,40m/s e número de Re tem-se: f 0,25 0,10 5,74 log 3,7 100 1400000,9 2 0,0217 PA 500 1,402 DH 0,0217 10,85mH2O 0,10 2 9,8 f também pode ser determinado pela Tab. A1 Exemplo 2.7 (Porto) Um ensaio de campo em uma adutora de 6” de diâmetro, na qual a vazão era de 26,5l/s, para determinar as condições de rugosidade da parede, foi feito medindo-se a pressão em dois pontos A e B, distanciados 1017m, com uma diferença de cotas topográficas igual a 30m, cota de A mais baixa que B. A pressão em A foi igual a 68,6.104N/m2 e , em B, 20.104N/m2. Determine a rugosidade média absoluta da adutora. Q VA 2 V 0 , 15 26,5 103 4 V 1,5m / s Re 2,2510 5 PA 68,6 104 N / m2 gH A 103 9,8HA HA 70,0mca PB 20,6 104 N / m2 gH B 103 9,8HB HB 21,0mca Exemplo 2.7 PA C.P.A ZA 70 0,0 70m PB C.P.B ZB 21 30 51m C.P.A C.P.B 2 A Escoamento ocorre de A para B 2 B PA V PB V ZA ZB DH AB 2g 2g 70 51 DHAB Exemplo 2.7 DHAB 19m DH AB L V2 1017 1,52 f 19 f 0,0244 D 2g 0,15 19,6 Usando a Eq. 2.37 tem-se 0,0244 0,25 e 5,74 log 3,7 150 2250000,9 2 e 0,3mm

Baixar