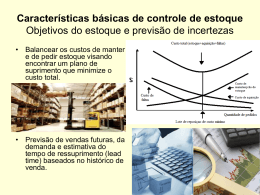

ADMINISTRAÇÃO DE RECURSOS MATERIAIS - UNIDADE 2 - GRUPO 14K Gustavo Magalhães Roriz – 14K – 1 – X Maíra Pellicano Botelho - 14K – 2 – X Rayan Cerqueira – 14K – 3 – Y Julia Alves Lacerda – 14K – 4 – Y LOGÍSTICA Papel da Logística na Empresa A logística exerce a função de responder por toda a movimentação de materiais, dentro do ambiente interno e externo da empresa, iniciando pela chegada da matéria-prima até a entrega do produto final ao cliente. Suas atividades podem ser divididas da seguinte forma: • Atividades Primárias: essenciais para o cumprimento da função logística, contribuem com o maior montante do custo total da logística (transportes, gestão de estoques e processamento de pedidos). • Atividades Secundárias: exerce as funções de apoio às atividades primárias (Armazenagem, manuseio de materiais, embalagem de proteção, programação de produtos, manutenção de informação). É por meio da gestão adequada das atividades primárias com as atividades de suporte que a logística empresarial vai atender ao objetivo de proporcionar ao cliente produtos e serviços que satisfação suas necessidades. A logística empresarial estuda como a administração pode prover melhor nível de rentabilidade nos serviços de distribuição aos clientes e consumidores, por meio do planejamento, organização e controles efetivos para as atividades de movimentação e armazenagem que visam facilitar o fluxo de produtos. Com a logística, as empresas passam a contar com uma ferramenta precisa para medir os reflexos de um bom planejamento na distribuição de suas mercadorias, tanto no que se refere aos aspectos externos quanto a seu aspecto interno. Isso permite que as empresas tenham a possibilidade de reduzir custos e consequentemente, aumentar sua competitividade diante dos concorrentes. REPENSANDO A LOGÍSTICA Em virtude da globalização e das novas e crescentes exigências dos consumidores as empresas estão sendo obrigadas a reformular-se para poderem adaptar sua nova estrutura às atuais circunstâncias do mercado. Uma das soluções encontradas é a mudança do conceito de logística, agora responsável desde o recebimento da matéria-prima até a entrega do produto acabado na casa do cliente. A logística pode atuar em diversas áreas, entre as quais a área de suprimentos, produção e distribuição. O conceito básico da logística é a integração das áreas e processos da empresa a fim de obter melhor desempenho que seus concorrentes. Com isso, ela pode diminuir seus custos e melhorar a qualidade do produto, disponibilizando ao cliente o produto correto, no tempo e qualidade que deseja. A Logística tem se transformado em uma função em pleno desenvolvimento de seu potencial, no sentido da: integração e coordenação das atividades ao longo da cadeia logística; coordenação com outras funções da empresa e com outros fatores externos. A insuficiente discussão do tema logística nas empresas fez com que a grande maioria delas lhe dispensasse tratamento e enfoque puramente funcional e segmentado. Esse enfoque fracionado incutido nas empresas traz como consequências: Falta de foco no cliente; Níveis de serviço abaixo do desejado; Custo de logística elevados; Capital empregado em estoques; Ciclos longos de produção e pouca flexibilidade. Alguns fatores estão fazendo as empresas repensarem seus processos logísticos, principalmente no que toca a custos, que continua sendo um dos principais itens de competitividade em busca de novos clientes. Um desses fatores mais importante é o estoque, pois este pode absorver até 40% dos custos totais da empresa. Levando este fato em consideração, foi criado um novo conceito de logística integrada, que tem justamente a intenção de promover o fluxo contínuo de entrada de matéria-prima, de fabricação do bem e da saída de produto acabado até o ponto de venda, não interrompendo em nenhum ponto o processo, minimizando assim cada vez mais o uso de estoques pela empresa. A tendência é a diminuição dos níveis de estoque tanto de matériaprima como de produto acabado. Consequentemente, os custos relativos à manutenção deles diminuem, refletindo diretamente nos preços finais pagos pelo consumidor na aquisição do produto acabado. 3 TIPOS DE FLUXO OU PROCESSO LOÍGISTICO Fluxo descontínuo de material Esse é o sistema clássico, comumente conhecido como método de empurrar o estoque, push. O fluxo de material é empurrado ao longo do processo pela fábrica até a distribuição, para suprir clientes. Esse sistema descontínuo começa com a previsão de vendas que é a base para os programas de produção, os quais são convertidos para os planos de compras. Esse enfoque é vantajoso quando os lotes econômicos de produção ou compra são superiores aos necessários a curto prazo, o que nem sempre ocorre. Por outro lado esse procedimento não consegue responder com rapidez a mudanças nas demandas e torna-se, assim, ineficiente em um ambiente de constantes alterações. A relação típica com os fornecedores nesse sistema é denominada arm’s length, em que os fabricantes solicitam cotações periodicamente e resselecionam seus fornecedores. Não há nenhuma relação de compromisso entre as partes, além do fornecimento a um preço contratado. ALGUNS USOS E MÉTODOS DO SISTEMA DE “EMPURRAR ESTOQUE” Estoque para Demanda Um dos sistemas de “empurrar” estoques mais simples e comum é o método de estoque para demanda. A idéia básica é manter os níveis de estoque proporcionais e sua demanda e baseia-se nos seguintes pontos: oVerificação da duração do tempo de ressuprimento para o item considerado; oPrevisão da demanda do item em determinado período; oDeterminação do período de segurança a considerar pela incerteza na previsão da demanda e o tempo de ressuprimento, necessário para compor o estoque de segurança. Dessa forma os estoques estarão em proporção direta ao nível da demanda. Isso pode não ser conveniente com demandas sazonais. Além disso, a forma com que o tempo de ressuprimento e a incerteza de previsão foram estimados não é precisa. Ponto de Reposição Conhecido também como método do estoque mínimo, objetiva otimizar os investimentos em estoque. Cuida de balancear a relação entre: Estoque elevado (maior custo de manutenção) X Estoque baixo (risco de perda de vendas e/ou paradas na produção) A finalidade do Ponto de Reposição é dar início ao processo de ressuprimento com tempo suficiente para não ocorrer falta de material. Quando o estoque cai a um nível conhecido como ponto de reposição (PR), um pedido de compra ou ressuprimento é disparado em uma quantidade fixa conhecida como lote econômico de compra ou de reposição (Q). Ela é incorporada ao estoque quando da entrega ao final do lead time, ou tempo de ressuprimento Fluxo Contínuo de Material O fluxo contínuo começou com o conceito do Just in Time (JIT), originalmente introduzido pela Toyota na fabricação de seus carros. À medida que as característica e a filosofia do JIT foram progressivamente sendo refinadas e difundidas, ele tornou-se o que é hoje descrito como o enfoque de fluxo contínuo de materiais. É comumente conhecido como método de puxar estoque, pull. As previsões de vendas de médio e longo prazo, são agora usadas para planejar as necessidades de compras e devem refletir a sazonalidade da demanda. Segundo este enfoque, o estoque de produtos acabados é evitado tanto quanto possível, especialmente estoque de segurança. A razão disso é que a produção ocorre contra a demanda real. Um pequeno estoque porém, pode ser produzido contra previsão, como estoque regulador para facilitar o transporte e reduzir os custos. Troca de Informações no Fluxo contínuo de Materiais. No caso do fluxo contínuo de material a informação flui mais rapidamente e os problemas de processo não tem espaço para permanecerem escondidos . Eles devem ser evitados por meio de manutenção preventiva e programas de qualidade assegurada. As relações com os fornecedores passam a tomar a forma de parcerias. Os clientes estabelecem relações de longo prazo com poucos fornecedores para cada produto ou serviço. Isso leva a uma cooperação mais próxima entre o cliente e seus fornecedores, além de simplesmente cotar e fornecer o produto. Críticas a respeito do Fluxo Contínuo de Informações Fornecedores tem que responder às necessidades dos clientes em um lead time muito curto, além de transferir os problemas de estocagem aos fornecedores, aumentando seus custos. Fluxo Sincrônico de Material Este é um novo enfoque ainda mais eficiente que o Fluxo Contínuo de Material. No Fluxo Sincronizado de Material, a produção e a distribuição se tornam integradas por meio do uso de tecnologia de informação. Dessa forma esse enfoque fornece uma resposta mais rápida às mudanças no mercado Esse enfoque demanda uma relação ainda mais próxima entre cliente e fornecedor, que denomina-se relação simbiótica. O cliente trata com poucos fornecedores, normalmente um único fornecedor para cada tipo de produto ou serviço. Essas relações são estabelecidas para um largo período, de modo que os fornecedores se sintam motivados a investir para melhorar suas performances. Essa proximidade de relação dá oportunidade a reduções de custos adicionais em conjunto, sob forma de “economias de confiança”. Caso: Modelo Direto de Negócio da Dell Michael Dell Iniciou seu negócio em informática em seu dormitório em 1984, com uma simples idéia: vender diretamente aos clientes, atendendo-os com as configurações desejadas em uma montagem sob encomenda. Atualmente esta idéia é chamada de Modelo Direto de Negócios e é capaz de: eliminar os custos de estocagem e as despesas com revendas; estreitar o relacionamento com o cliente; gerar informações valiosas que permitem alavancar o relacionamento com fornecedores e clientes e prepara a Dell para as mudanças do mercado. Com o estreito relacionamento com fornecedores a Dell não precisa produzir os componentes de seus produtos, livrando-a de manter ativos próprios, dos riscos de pesquisa e desenvolvimento e de gerenciar um grande número de empregados. Essa distribuição de risco entre vários fornecedores possibilitou à Dell crescer mais rapidamente do que se essas funções fossem desempenhadas dentro da empresa.

Download