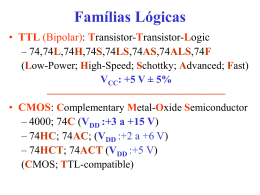

Processo de fabrico CMOS Projecto de Circuitos VLSI FEUP/LEEC 2004/05 Inclui figuras de: Digital Integrated Circuits, J. Rabaey, A. Chandrakasan, B. Nikolic Atlas of IC Tecnologies, W. Maly FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 1 O processo CMOS FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 2 Um processo CMOS moderno gate-oxide TiSi2 A lC u SiO 2 T ungsten poly p-w ell n+ SiO 2 n-w ell p-epi p+ p+ Dual-Well Trench-Isolated CMOS Process FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 3 Exemplo: Buffer VDD VDD M2 M4 Vout Vin M1 FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS Vout2 M3 4 Layout FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 5 O processo foto-litográfico optical mask oxidation photoresist removal (ashing) photoresist coating stepper exposure Typical operations in a single photolithographic cycle (from [Fullman]). photoresist development acid etch process step FEUP/LEEC — PCVLSI — 2004/05 spin, rinse, dry Processo de fabrico CMOS 6 Fotolitografia: conceito básico FEUP/LEEC — PCVLSI — 2004/05 Técnica de transferência de um padrão para a superfície de uma “bolacha” de silício. Máscara: base de vidro; padrão em filme fino de crómio Bolacha é coberta por um material foto-sensível designado por photoresist. A solubilidade do photoresist é alterada pela exposição à luz ultravioleta. A exactidão da transferência determina a “resolução” do processo litográfico. Processo de fabrico CMOS 7 Fotolitografia com photoresist positivo FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 8 Fotolitografia com photoresist negativo FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 9 Wet etching FEUP/LEEC — PCVLSI — 2004/05 Gravação húmida = wet etching A bolacha é exposta à acção de químicos no estado líquido que removem certo tipo de material (selectividade). É um processo isotrópico (material é removido de todas as direcções à mesma taxa) O resultado final pode ser bastante diferente do pretendido. Processo de fabrico CMOS 10 Dry etching FEUP/LEEC — PCVLSI — 2004/05 Gravação a seco = dry etching É efectuada em ambiente gasoso. Pode incluir acção física e, portanto, ser anisotrópico. O resultado segue de perto o padrão esperado. Este método é usado no fabrico de todos os dispositivos pequenos, já que as deformações laterais são geralmente inaceitáveis neste caso. Processo de fabrico CMOS 11 Fabrico de padrões em SiO2 Chemical or plasma etch Si-substrate Hardened resist SiO 2 (a) Silicon base material Si-substrate Photoresist SiO 2 Si-substrate (d) After development and etching of resist, chemical or plasma etch of SiO 2 Hardened resist SiO 2 (b) After oxidation and deposition of negative photoresist UV-light Patterned optical mask Si-substrate (e) After etching Exposed resist Si-substrate (c) Stepper exposure FEUP/LEEC — PCVLSI — 2004/05 SiO 2 Si-substrate (f) Final result after removal of resist Processo de fabrico CMOS 12 Sumário do processo CMOS Definição das áreas activas Trincheiras Implantação dos poços Deposição e tratamento de camada de poli-silício Implantação de fonte e dreno e de contactos ao substrato Criação de janelas de contactos/vias Deposição e tratamento das camadas de metal FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 13 Fases do processo CMOS p-epi (a) Base: substrato p+ com camada p-epi (epitaxial) p+ Si3 N4 p-epi SiO 2 (b) Após deposição de óxido da “gate” p+ (c) Após fabrico das trincheiras de isolamento usando o inverso da máscara de região activa p+ FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 14 Fases do processo CMOS SiO 2 (d) After trench filling, CMP planarization, and removal of sacrificial nitride n p FEUP/LEEC — PCVLSI — 2004/05 (e) After n-well and V adjust implants Tp (f) After p-well and V adjust implants Tn Processo de fabrico CMOS 15 Fases do processo CMOS poly(silicon) (g) After polysilicon deposition and etch n+ p+ (h) After n+ source/drain and p+ source/drain implants. These steps also dope the polysilicon. SiO 2 (i) After deposition of SiO 2 insulator and contact hole etch. FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 16 Fases do processo CMOS Al (j) After deposition and patterning of first Al layer. Al SiO 2 (k) After deposition of SiO insulator, etching of via’s, 2 deposition and patterning of second layer of Al. FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 17 Vista 3D Polysilicon FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS Aluminum 18 Visão mais detalhada do processo CMOS As transparências seguintes incluem uma descrição mais detalhada das fases de um processo de fabrico CMOS: a) Tecnologia CMOS n-well básica b) Tecnologia CMOS mais avançadas b1) Tecnologia p-well b2) Tecnologia twin-tub Os processos têm muitos passos em comum. Os processos actuais têm mais níveis de metalização que os mencionados aqui. FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 19 Formação de um poço FEUP/LEEC — PCVLSI — 2004/05 Bolacha do tipo p, moderadamente dopada (1015/cm3) Camada de óxido de silício é depositada sobre toda a bolacha (barrier oxide) A primeira máscara define as janelas para os poços. Implantação de átomos do tipo n (geralmente fósforo), seguida de um processo de redistribuição (na operação seguinte de alta temperatura). A redistribuição ocorre também lateralmente. Processo de fabrico CMOS 20 Formação das zonas activas (1/2) FEUP/LEEC — PCVLSI — 2004/05 Zonas de óxido de silício espesso são criadas (selectivamente) para isolar os transístores NMOS e PMOS (field-oxide: FOX). Para proteger a superfície de silício da oxidação coloca-se uma camada de nitrito de silício (Si3N4) sobre uma camada fina de óxido (pad oxide). O nitrito cobre apenas as zonas activas. Após a formação da camada de nitrito, implanta-se boro para formar os channel stops. A dosagem de boro aumenta a concentração de “aceitadores” tipo p mas não “muda” o tipo do poço. Toda a superfície de silício que não está coberta por nitrito e não está no poço tem uma concentração reforçada. Processo de fabrico CMOS 21 Formação das zonas activas (2/2) A bolacha é oxidada, o que produz uma camada espessa de óxido de silício (até 1 μm) nas zonas não cobertas por nitrito. Efeitos: consumo de silício (estrutura deixa de ser planar) difusão lateral do oxidante sob a camada de nitrito leva à criação das região “bird's beak” (bico de pássaro). Notar que o óxido na zona do poço fica mais “baixo” devido à ausência de barrier oxide (removido para formação do poço). bico de pássaro FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 22 Formação do óxido da “gate” São removidos sucessivamente: o nitrito de silício pad oxide FEUP/LEEC — PCVLSI — 2004/05 Uma camada fina de óxido de silício é criada (termicamente) nas zonas activas. Este óxido deve ser de muito boa qualidade porque afecta muito a tensão de limiar. O efeito deste passo na zona de óxido espesso é negligenciável. Processo de fabrico CMOS 23 Deposição de polisilício FEUP/LEEC — PCVLSI — 2004/05 Polisilício é depositado sobre toda a bolacha. Durante o processo, polisilício é dopado (geralmente, com fósforo, material tipo n). Em processos avançados, o polisilício é dopado quimicamente para reduzir a resistividade. (Além disso, a concentração de impurezas influencia a tensão de limiar). O polisilício indesejado é removido por “etching” (a seco). A exactidão deste passo é crucial porque o polisilício serve de máscara durante a formação de fontes e drenos. O óxido fino é removido de seguida. Processo de fabrico CMOS 24 Formação de transístores N A máscara n+ (também designada nselect) é usada para implantar átomos de material n (p. ex., arsénico) que formam: fonte/dreno de transístores NMOS contactos ohmicos ao poço N FEUP/LEEC — PCVLSI — 2004/05 O polisilício protege a zona do canal. As doses de dopante devem ser elevadas para se obter zonas de fonte/dreno de baixa resistência e bons contactos ohmicos. Valores típicos da resistência menores que 30 Ω/quadrado. Processo de fabrico CMOS 25 Formação de transístores P FEUP/LEEC — PCVLSI — 2004/05 O complemento da máscara n+ é usado para definir fontes e drenos de transístores P, bem como os contactos ohmicos ao substrato (não mostrados na figura). Como material dopante usa-se frequentemente o boro. A camada de silício protege a zona de cana dos transístores. Processo de fabrico CMOS 26 Finalização dos transístores FEUP/LEEC — PCVLSI — 2004/05 Aquecimento a temperatura baixa é usado para melhorar a qualidade de fontes e drenos (source/drain annealing). O objectivo é reparar a estrutura cristalina danificada pela implantação sem que surja uma difusão lateral relevante. Processo de fabrico CMOS 27 Camada de isolamento FEUP/LEEC — PCVLSI — 2004/05 Uma camada de óxido de silício é depositada sobre toda a bolacha. É usada a técnica CVD (chemical vapor deposition) A camada de óxido não é plana, o que afectará a camada de metal a colocar por cima do isolante. Processo de fabrico CMOS 28 Contactos FEUP/LEEC — PCVLSI — 2004/05 Outra máscara litográfica (contactos) é usada para abrir a camada de isolamento nos pontos onde haverá cpntacto entre metal e polisilício (não indicado) ou silício (fonte, dreno ou substrato). Contactos a polisilício devem ser efectuados fora da zona de “gate” (para proteger o óxido fino). Processo de fabrico CMOS 29 Metalização Metal (alumínio) é depositado sobre toda a bolacha (por evaporação). As zonas de mudança de altura são particularmente críticas. A máscara de metalização define as interligações desejadas; metal nas outras zonas é removido por “etching”. Este tipo de contacto (fonte e substrato) pode não existir em alguns processos. Nesse caso é preciso ter 2 contactos separados. FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 30 Finalização FEUP/LEEC — PCVLSI — 2004/05 A superfície de toda a bolacha é “passivada” (camada “overglass”) para proteger o circuito de contaminações (incluindo humidade) e arranhões (i.e., “agressões” físicas e químicas). São criadas aberturas na camada de “overglass” para as ligações aos “pads” (em metal). [por “etching”] Processo de fabrico CMOS 31 Processo MOSIS FEUP/LEEC — PCVLSI — 2004/05 Processo p-well a partir de um substrato tipo n. É um processo genérico que abstrai as características de diversos processos reais. A figura mostra as etapas da formação do poço. A etapa (d) mostra a redistribuição térmica do dopante em simultâneo com a formação de óxido de silício. Processo de fabrico CMOS 32 Formação de zonas activas FEUP/LEEC — PCVLSI — 2004/05 Máscara de zona activa é usada para colocar sitrito de silício (a). Implantação de bora para formar channel stops do tipo n+ (b). Formação de óxido espesso e remoção do nitrito de silício (c). A etapa (c) pode incluir dopagem adicional para ajustar a tensão de limiar dos transístores. Camada de óxido fino (d). Processo de fabrico CMOS 33 Deposição de polisilício e formação de dreno e fonte FEUP/LEEC — PCVLSI — 2004/05 Deposição de camada de polisilício do tipo n fortemente dopado (a). Máscara p-select (ou p+) é usada para remover photoresist da zona destinada aos transístores p e aos contactos ohmicos com o poço. Implantação de átomos tipo p (boro) e remoção do photoresist (b). Processo de fabrico CMOS 34 Formação de transístores n e contactos FEUP/LEEC — PCVLSI — 2004/05 O complemento da máscara p-select é usado para formar fontes e drenos dos transístores n e contactos ao substrato (a). A bolacha é coberta com LTO (low-temperature oxide) por CVD (chemical vapor deposition) (b). Formação dos contactos com polisilício, zonas p+ e n+ (c). Processo de fabrico CMOS 35 Metalização nível 1 FEUP/LEEC — PCVLSI — 2004/05 A bolacha é coberta com alumínio (a). A máscara de metalização (metal1) é usada para formas as interligação (b). A bolacha é novamente coberta com LTO. Processo de fabrico CMOS 36 Metalização nível 2 FEUP/LEEC — PCVLSI — 2004/05 Para formar os contactos entre metal1 e metal2 é usada uma máscara adicional (via) (a). A bolacha é novamente coberta por alumínio e a máscara metal2 é usada para remover o material extra (b). Segue-se a passivação e a abertura de ligações aos pads. Processo de fabrico CMOS 37 Estrutura geral dos circuitos fabricados FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 38 Processo CMOS twin-tub FEUP/LEEC — PCVLSI — 2004/05 Poços separados para transitores n e p permitem controlo separado das tensões de limiar dos dois tipos de dispositivos. O substrato é do tipo n, ligeiramente dopado. Máscara de p-well é usada para formação do poço (a)-(c). Máscara n-well é usada para eliminar photoresist excedente (d) e implantar o poço n. Zonas activas: nitrito de silício (e), channel stops (f), óxido espesso (g) Durante o último passo os poços ficam mais fundos (por difusão). Processo de fabrico CMOS 39 Formação dos dispositivos (1/2) Camadas de óxido fino (a) e polisilício (b). Formação de estruturas LDD (lightly doped drain): Definição de zonas n+ “rasas” (c) bolacha é coberta com óxido (d) óxido é retirado de maneira a deixar spacers (e) FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 40 Formação de dispositivos (2/2) FEUP/LEEC — PCVLSI — 2004/05 Camada protectora de óxido nas zonas activas (a). Implantação n+ (b) e p+ (c). Cada implantação é seguida de um aquecimento para restauro da rede cristalina, mas que provoca a difusão lateral de fontes/drenos. Bolacha é coberta de LTO. Processo de fabrico CMOS 41 Metalização e “planarização” Abertura de contactos na camada LTO (a). Deposição de metal e remoção de material extra (b). Primeira fase da planarização: camada espessa de óxido camada espessa de photoresist (com superfície plana porque é um líquido) (c) FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 42 Metalização nível 2 Planarização fase 2: remoção de óxido e photoresist à mesma taxa até ficar apenas óxido (a). deposição de camada protectora de óxido (b). FEUP/LEEC — PCVLSI — 2004/05 Segundo nível de contactos e metalização (c). Processo de fabrico CMOS 43 Estrutura geral do processo TT FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 44 Regras (geométricas) de projecto Interface entre projectista e engenheiro de processo Guia para produção de máscaras Unidade: Largura mínima de uma pista regras “escaláveis”: parâmetro lambda – permite “comparação” entre processos dimensões absolutas (microns) – utilizadas em ferramentas de ponta e tecnologias avançadas FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 45 Camadas do processo CMOS Camada Cor Well (p,n) Yellow Active Area (n+,p+) Green Select (p+,n+) Green Polysilicon Red Metal1 Blue Metal2 Magenta Contact To Poly Black Contact To Diffusion Black Via Representação Black Podem existir 2 camadas de polisilício e mais níveis de metalização FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 46 Camadas de um processo CMOS 0.25 m FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 47 Dimensões entre elementos do mesmo material Same Potential 0 or 6 Well Different Potential 2 9 Polysilicon 2 10 3 Active Contact or Via Hole 3 2 3 Metal1 2 2 Select 3 4 Metal2 3 FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 48 Máscaras fotolitográficas FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 49 Variações de processo FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 50 Desalinhamento de máscaras FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 51 Variação de dimensões verticais (óxido de gate) FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 52 Diferenças entre projecto e fabrico As variações são aleatórias. FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 53 A origem de regras geométricas de projecto Distâncias nominais devem garantir a separação após fabrico. FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 54 Tecnologias actuais: sumário * desenhado As indicações de frequência não são fiáveis! O desempenho final depende da organização, das bibliotecas e das ferramentas. FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 55 A tecnologia AMIS 0.35 μm Dimensões mínimas: 0.35µm - 990MHz maximum toggle rate on clocked flip-flops (Tj=135°C) (comutação) - 157 ps delay in AMI3HS, 307 ps delay in AMI3LS (FO=2; L=2mm) for a 2input NAND gate - 6 ns clock to out performance (CL = 35 pF) - Consumo de potência: 0.49 µW/MHz/gate (FO=1; VDD=3.3V) for AMI3HS Opções I/O: - PCI 33MHz and 66MHz - CMOS, TTL, LVCMOS, LVTTL, PCI (33, 66MHz) levels FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 56 AMI 0.35 μm: exemplo de regras FEUP/LEEC — PCVLSI — 2004/05 Processo de fabrico CMOS 57

Baixar