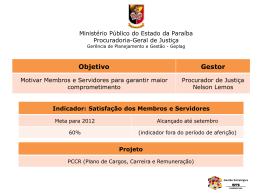

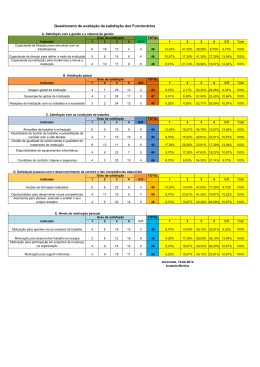

INDICADORES DE QUALIDADE DEFININDO OS INDICADORES DE QUALIDADE: Os indicadores permitem avaliação do desempenho da instituição, segundo três aspectos relevantes: controle, comunicação e melhoria. Estes indicadores têm 2 (dois) importantes papéis: comunicar e mensurar o alcance da estratégia, através da comparação do desempenho atual com a meta definida para o indicador. Neste contexto, a utilização dos indicadores no planejamento estratégico é primordial para tomada de decisões seguras e bem fundamentadas, baseadas em fatos, e não em suposições. O indicador é definido como formas de representação QUANTIFICÁVEL de características de produtos/serviços ou processos, utilizadas para ACOMPANHAR E MELHORAR OS RESULTADOS ao longo do tempo. Para a formulação de indicadores é necessário um conjunto de passos para assegurar os princípios da qualidade, a saber: Passo 1 – Identificação do nível, dimensão e objetos de mensuração: poderá ser realizada a partir do mapa estratégico, pois o mapa representa os resultados e impactos pretendidos pela organização. Passo 2 – Para o estabelecimento de indicadores é necessário considerar para garantir a sua operacionalização, o seguinte: Componentes Básicos: Medida (relação matemática): num determinado momento, que é uma grandeza qualitativa ou quantitativa que permite classificar as características, resultados e consequências dos produtos, processos ou sistemas. A Fórmula: para a obtenção do indicador como um valor numérico (índice). Índice: que é o valor de um indicador em determinado momento. Metas: que são os índices atribuídos para os indicadores, a serem alcançados num determinado período de tempo. Requisitos Básicos: Disponibilidade: facilidade de acesso para coleta, estando disponível a tempo. Simplicidade: facilidade de ser compreendido. Estabilidade: permanência no tempo, permitindo a formação de série histórica. Rastreabilidade: facilidade de identificação da origem dos dados, seu registro e manutenção. Representatividade, Confiabilidade e Sensibilidade: atender às etapas críticas dos processos, serem importantes e abrangentes. Tipos de Indicadores: Indicadores de Eficiência (Produtividade): medem a proporção de recursos consumidos com relação às saídas dos processos. Indicadores de Eficácia (Qualidade): focam as medidas de satisfação dos clientes e as características dos produtos e/ou serviços. Indicadores de Efetividade (Impacto): focam as consequências dos produtos/serviços. Fazer a coisa certa da maneira certa. A efetividade está vinculada ao grau de satisfação ou ainda ao valor agregado, a transformação produzida no contexto em geral. Passo 3 – Validação preliminar dos indicadores com as partes interessadas: selecionar e validar os indicadores com as partes interessadas é fundamental para obtenção de um conjunto de indicadores, que propicie uma visão global da instituição e represente seu desempenho. Durante a validação é necessário levar em conta os requisitos básicos apresentados no passo 2. Passo 4 – Estabelecimento de metas: meta é o índice de resultado que se espera alcançar com o desempenho do processo que está sendo medido. É o desafio a ser alcançado. Todos os indicadores de desempenho devem ter metas, podendo ser definida mais de uma meta por indicador. As metas têm como objetivo serem suficientes para assegurar a efetiva implementação da estratégia. A finalidade de cada meta é enunciada no detalhamento do indicador e expressa um propósito da organização. Um estado de futuro esperado em um determinado período. Portanto uma meta deve conter: objetivo, valor e prazo. As características das metas devem ser: mensuráveis, desafiadoras, viáveis, relevantes, específicas e alcançáveis. Se há um objetivo, deve haver uma meta. Dito de outra forma se há uma situação desejada, há necessidade de se quantificar a representação do alcance da situação desejada. Prof.Valmir Gonçalves Carriço Página 1 Passo 5 – Definição de Responsáveis: após a construção das fórmulas e estabelecimento das metas é importante estabelecer os responsáveis pela apuração do indicador. Indicadores sem responsáveis por sua coleta e acompanhamento não são avaliados, tornando-se sem sentido para a organização. Uma vez identificado o responsável pela coleta, é definida a periodicidade de coleta do indicador. Passo 6 – Geração de Sistema de Coleta de Dados: A identificação dos dados varia de acordo com o tempo e os recursos disponíveis, assim como o tipo de informação necessária. Após definidos os métodos de coleta das informações é necessário seguir para o próximo passo, de validação dos indicadores pelas partes interessadas. Passo 7 – Ponderação e Validação Final dos Indicadores com as Partes Interessadas: a ponderação e validação final dos indicadores com as partes interessadas são fundamentais para a obtenção de uma cesta de indicadores relevantes e legítimos que assegure a visão global da organização e, assim, possa representar o seu desempenho. Passo 8 – Mensuração do Desempenho: após a execução de todos os passos básicos para a criação do indicador e sua sistemática, torna-se necessário medir o que se deseja. Esse passo é iniciado com a coleta de dados e o cálculo do indicador, e finalizado com a conversão do valor obtido na nota correspondente. Passo 9 – Análise e Interpretação dos Indicadores: promover a análise e a interpretação dos dados é aspecto primordial para o processo decisório, pois, caso contrário, a existência de uma sistemática de monitoramento e avaliação não proporciona ganhos e benefícios para a organização, havendo apenas dispêndio de tempo e de recursos. Passo 10 – Comunicação do Desempenho: a comunicação é um fator importante para a integração da instituição e o desdobramento dos resultados em todos os níveis, internamente e externamente. O processo de comunicação move as ações, estimula a mudança, gera a consciência e o engajamento, e mantém o ritmo da organização na busca do melhor desempenho. Indicadores típicos: Cada organização, de acordo com a sua política da qualidade e seus objetivos, deve definir os indicadores que melhor traduzem o desempenho de seus negócios, produtos e serviços. São exemplos de alguns indicadores típicos utilizados pelas organizações: 1 – Indicadores para o Negócio (relação com a organização): Aumentar a produtividade. Aumentar a rentabilidade. Aumentar o volume de vendas. 2 – Indicadores para os Processos Tecnológicos (relação com os produtos e processos): Reduzir o índice de devolução dos produtos. Reduzir o refugo interno. Reduzir o retrabalho interno. 3 – Indicadores para o Sistema de Gestão da Qualidade (relação com os clientes e fornecedores): Aumentar o índice de satisfação dos clientes. Reduzir as reclamações dos clientes. 4 – Indicadores para as Equipes de Trabalho (relação com os colaboradores): Diminuir o índice de rotatividade dos empregados. Diminuir o índice de absenteísmo. Prof.Valmir Gonçalves Carriço Página 2 INDICADORES DE PRODUTIVIDADE: Os indicadores de produtividade dão a medida exata da eficácia e eficiência dos processos nas empresas. Certamente a melhor palavra para definir os indicadores de produtividade é eficiência. Indicadores de produtividade são ferramentas aplicadas frequentemente na gestão de negócios, com o intuito de avaliar o rendimento e a eficiência dos processos nas empresas. Basicamente, eles servem para mensurar a quantidade de recursos que as empresas utilizam para gerar um determinado produto ou serviço. Através de um controle efetivo dos processos e com dados confiáveis e sempre atualizados, os indicadores de produtividade permitem identificar e corrigir com antecedência eventuais problemas e anomalias nas atividades organizacionais, prevenindo e evitando prejuízos para os clientes e para o próprio negócio. A importância dos indicadores de produtividade reside na avaliação e quantificação precisa que eles fornecem da relação de “Esforços Empregados x Produtos e Serviços Gerados”. O ideal é sempre utilizá-los conjuntamente aos indicadores de qualidade, criando o cenário ideal para o crescimento e desenvolvimento da organização. Os indicadores de produtividade funcionam basicamente da seguinte maneira: primeiro é estabelecido um índice padrão para o processo que será avaliado, depois o resultado obtido na medição deste mesmo processo é ponderado, e por fim faz-se a comparação detalhada entre ambos. A chamada “eficiência dos processos” é justamente o resultado desta relação. Diferentemente dos resultados apresentados pelos indicadores de qualidade, que sempre vêm em números percentuais, os indicadores de produtividade apresentam o resultado direto entre duas diferentes unidades de medida: uma que mensura os recursos aplicados e outra que quantifica as saídas produzidas. Tendo isso em mente, é de suma importância para os gestores e demais profissionais envolvidos identificar e documentar detalhadamente todos os recursos e saídas envolvidos no processo cujo qual a produtividade se deseja medir, caso contrário os resultados aferidos não corresponderão à realidade e todo o planejamento, desempenho e crescimento da empresa poderá ser comprometido. Conhecer os processos da empresa também é essencial pelo fato de que, muitas vezes, a saída de um determinado processo pode ser um recurso importante para outro. Um exemplo disso são treinamentos e palestras (processos) com o intuito de capacitar colaboradores (saídas), que ao participarem destes eventos se transformam em recursos a serem utilizados nos demais processos da organização. OEE (Overall Equipment Effectiveness) – EFICÁCIA DOS EQUIPAMENTOS EM GERAL: Nos últimos anos, o indicador chamado Eficácia dos Equipamentos em Geral – OEE, proposto na metodologia TPM (Total Productive Maintenance), vem sendo aplicado por diversas empresas de produção em série e apresentando resultados significativos. Com este indicador, é possível verificar o quanto a empresa está utilizando os recursos disponíveis (máquinas, mão-de-obra e materiais) na produção. A grande vantagem desse indicador é que ele desmembra a eficiência nos 3 (três) indicadores que a compõe: disponibilidade, performance e qualidade, como pode ser observado na figura abaixo. Parada de Máquina Disponibilidade Setup & Regulagens Queda de Velocidade OEE Performance Pequenas Paradas & Ociosidades Refugo Qualidade Retrabalho Prof.Valmir Gonçalves Carriço Página 3 1. Disponibilidade ou Utilização: É o percentual do tempo que o equipamento estava trabalhando, comparado ao total do tempo disponível para ser utilizado. O tempo de parada pode ser classificado em: Paradas planejadas: como por exemplo, intervalo no almoço, manutenção planejada, fim de semana e feriados. Paradas não planejadas: como por exemplo, as quebras das máquinas, falta de matéria prima, falta de operador e entre outros. As paradas planejadas não influenciam no indicador de disponibilidade – OEE, e compõem um outro indicador chamado de Produtividade Efetiva Total dos equipamentos, como mostrado abaixo: Disponibilidade = Tempo em Produção Tempo em Produção + Paradas Não Planejadas Capacidade Utilizada Capacidade Disponível 2. Performance ou Desempenho: É a relação entre a velocidade real que o equipamento operou com a velocidade padrão que ele deveria operar. A perda por performance é o tempo em que a máquina ficou trabalhando abaixo da velocidade ou ritmo adequado, podendo ser: Perda por pequenas paradas. Perdas por queda de velocidade. As perdas causadas pela performance são muito difíceis de serem observadas de forma manual ou visual, devido aos tempos de ciclo muito curtos e pequenas variações no processo. Normalmente as empresas não tem como calcular corretamente essa perda e fazem o cálculo da perda de performance de forma aproximada. Porém, o conhecimento dessa perda é de extrema importância, pois grande parte das empresas utiliza o tempo padrão para o cálculo do custo da peça e para o cálculo da ocupação fabril mediante o plano de produção (carga máquina). Desempenho = Tempo Produtivo Ideal Tempo Produtivo Real 3. Qualidade: É a relação entre o tempo de produção total pelo tempo perdido com a fabricação de peças defeituosas. Pode ser representada como “Perdas por refugo ou retrabalhos”, portanto o OEE permite analisar separadamente as atividades que influenciam a eficiência, e que, se consideradas juntas, poderiam mascarar os resultados. Por exemplo, vamos considerar que o objetivo de um operador é produzir 1000 peças em um turno de 8 horas. Se ele conseguir dobrar a velocidade do equipamento e produzir as 1000 peças em 4 horas, ele poderá ficar com a máquina parada as próximas 4 horas que no fim do turno ele irá atingir a meta. Neste caso qual será a Eficácia deste Equipamento – OEE? Neste caso, o OEE será 100%, com disponibilidade de 50% e performance de 200% o que indica que tem alguma coisa errada. Percebeu que ao analisar somente o OEE o gestor não consegue identificar como o processo se comportou, por isso é essencial analisar os 3 (três) indicadores (Disponibilidade, Performance e Qualidade). Qualidade = Quantidade Produzida - Quantidade Refugada - Quantidade Retrabalhada Quantidade Produzida Cálculo da Eficácia dos Equipamentos em Geral – OEE: O produto destes 3 (três) indicadores demonstrará o OEE do equipamento, que quanto mais próximo de 100% estiver melhor será. O valor ideal para o OEE de uma empresa varia conforme o processo produtivo. A parametrização das paradas programadas e não programadas, a idade dos equipamentos, a tolerância da fadiga no cálculo do tempo de ciclo padrão, entre outros, podem fazer com que a meta do OEE varie entre processos. OEE (%) = Disponibilidade (%) * Performance (%) * Qualidade (%) Prof.Valmir Gonçalves Carriço Página 4 Pontos positivos do OEE: O ganho de um ponto percentual no OEE pode representar de três a sete pontos percentuais a mais no resultado financeiro. O OEE pode ser considerado um integrador de áreas, já que fornece a informação de desempenho que afeta toda a fábrica. Deste modo, todas as áreas como manufatura, engenharia, qualidade e manutenção respondem pelo mesmo indicador e devem trabalhar em conjunto para a melhoria dele. Além disso, o OEE fornece dados para a tomada de decisão estratégica. Através dele a alta gestão consegue visualizar a real capacidade da fábrica em atender a demanda, auxiliando em decisões do tipo: Qual a melhor máquina e qual a pior máquina? É melhor reformar a máquina ou é melhor trocar a máquina? É preciso ampliar a fábrica ou incluir mais linhas de produção? Utilizar um quarto turno nos fins de semana, pode atender a carteira de pedidos? Qual a real utilização dos equipamentos? entre outras. Assim sendo, uma pequena melhoria no OEE pode proporcionar uma grande melhoria no resultado da fábrica. Este é um índice que é facilmente calculado, e pode mostrar o tamanho da “fábrica oculta”. A forma de se calcular o retorno financeiro provocado pelo aumento na produtividade pode ser feita de várias maneiras, como, por exemplo: Retorno do valor investido no equipamento, visto que ele está produzindo mais. Aumento das vendas devido a maior produção do equipamento. Com o aumento de OEE, oito máquinas passam a fazer o serviço de dez. Isso traz economias. CONCLUSÃO: Pode-se concluir que é de extrema importância que a empresa saiba quanto um ponto percentual pode representar no seu resultado líquido, pois projetos de melhoria de produtividade, às vezes, são deixados de lado pela falta de conhecimento do lucro que essa melhoria proporcionará à empresa. BIBLIOGRAFIA: Costa, Antonio Fernando Branco Controle Estatístico de Qualidade / Antonio Fernando Branco Costa, Eugenio Kahn Epprecht, Luiz Cesar Ribeiro Carpinetti – 2ª edição – 8ª reimpressão – São Paulo: Atlas, 2014. Disponível em: <https://www.tjto.jus.br/coges/images/Portal_Coges/Estatistica/metas_e_indicadores.pdf>. Acesso em 27 set. 2015. Disponível em: <http://www.prodwin.com.br/blog/como-calcular-o-oee/>. Acesso em 27 set. 2015. Disponível em: <http://www.venki.com.br/blog/indicadores-de-produtividade/>. Acesso em 27 set. 2015. Disponível em: <http://www.abcq.org.br/13/indicadores--objetivos-metas-qualidade.html>. Acesso em 27 set. 2015. Disponível em: < http://www.nomus.com.br/blog-industrial/2015/08/como-calcular-e-aumentar-a-eficiencia-do-chao-de-fabricacom-oee-na-pratica/>. Acesso em 27 set. 2015. Prof.Valmir Gonçalves Carriço Página 5

Baixar