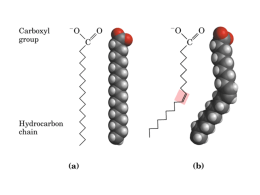

PROCESSOS DE SEPARAÇÃO POR MEMBRANAS • Servem tanto para separação como para concentração • Se aplicam a moléculas e a partículas finas Os seguintes processos, operados por pressão, podem ser empregados para separar componentes de meios fermentados: - Microfiltração - Ultrafiltração - Osmose inversa - Diafiltração Algumas vantagens destes processos são: • Emprego de moderadas ou mesmo baixas temperaturas • Baixo efeito químico e mecânico prejudiciais • Não envolvem mudança de fase • Boa seletividade, em muitos casos • Concentração e purificação pode ser alcançada em uma etapa • Fácil ampliação de escala e flexibilidade 1. Microfiltração (MF) • Processo mais “próximo” da filtração convencional • Indicado para retenção de materiais em suspensão e emulsão • Pressão de força motriz é da ordem de 3 bar • O solvente e todo material solúvel permeiam a membrana • Apenas material em suspensão é retido • Principais aplicações: esterilização de líquidos e gases, purificação de fluidos 2. Ultrafiltração (UF) • Membranas com poros menores que da MF • Serve para purificar e fracionar soluções contendo macromoléculas • Pressão de força motriz de 2 a 10 bar • As membranas apresentam distribuição de tamanho de poro, logo, são caracterizadas por uma “curva de retenção nominal” • Pequenos solutos podem passar pela membrana, mas macrossolutos e colóides são retidos • Nanofiltração (NF): para solutos menores que UF B = 15 kD Osmose 3. Osmose inversa (OI) • Usa membranas permeáveis à água mas não aos sais inorgânicos e pequenas moléculas orgânicas • Membranas de poros menores que UF, necessitando maiores pressões. • Alta pressão faz a água atravessar a membrana no sentido da solução mais concentrada para a menos concentrada • Outros solventes podem atravessar a membrana semipermeável (ex. álcool) 4. Diafiltração (DI) • Membranas possuem características de MF e de UF • Consiste em adicionar continuamente um solvente puro ou solução tampão na solução a ser processada em vazão equivalente à vazão de permeado que sai do sistema. • Processo separa mistura de solutos com base, sobretudo, no tamanho molecular • Usada para purificar um determinado soluto numa solução onde os contaminantes têm diâmetro menor que o soluto de interesse • Para solutos iônicos, usa-se a eletrodiafiltração Filtração tangencial (FT) • A solução ou suspensão escoa paralelamente à superfície da membrana, enquanto o permeado é transportado transversalmente à esta • As membranas possuem poros maiores que UF • Macrossolutos passam pela membrana • Solvente e soluto(s) passam pela membrana por convecção através dos poros • Processo também emprega pressão Características de algumas membranas de acordo com o processo de filtração Processo Porosidade Tamanho (%) do poro OI UF 1-10 FT 30-70 DI 10-20 0,1-20 nm 0,1-1,0 m 0,3-3,0 nm Pressão (kPa) 700 a 20000 100 a 500 Vazão (L/m2.h) 1-20 100 a 500 - 50-1000 10-200 - Tipos de membranas Filtração tangencial Tipos de sistemas de filtração tangencial Retido Macrossolutos retidos Membrana Permeado Alimentação Filtro tipo cartucho espiral. Solventes e Microssolutos Separador de membrana Sistema de filtração tangencial tipo placa Sistema de filtração tangencial tipo placa Equacionamento para FT Microfiltração na qual o meio escoa tangencialmente à superfície do material filtrante Seu desempenho é caracterizado por duas variáveis: fluxo de filtrado e coeficiente de retenção de sólidos em suspensão ou solutos. O fluxo de filtrado (J) varia de 50 a 100 L/h.m2 e é definido por: J = Qf / A onde: Qf é a vazão de filtrado (L/h) A é a área da membrana (m2) •O coeficiente de retenção (R) é definido pela equação: R = 1 – (Cf / Cr) onde: Cf é a conc. de solutos ou sólidos no filtrado Cr é a conc. de sólidos ou soluto no retido Tais parâmetros são influenciados por: • Concentração de polarização, que é um gradiente de concentração próximo à membrana Solução: alteração da velocidade tangencial, da pressão ou do pH. • “Fouling”, que é o bloqueio ou estreitamento dos poros pelos solutos ou sólidos (“sujamento”) Para minimizar estes efeitos: usar velocidade de escoamento entre 0,2 e 0,5 m/s (filtro placa) ou 2 e 5 m/s (filtro tubular) e pressão transmembrana (PTM) entre 100 e 500 kPa. A velocidade de escoamento (ve) é dada por: ve = a / At onde: a é a vazão de alimentação de meio (m3/h) At é a área da seção transversal do canal de escoamento (m2) A pressão transmembrana (PTM) é dada por: PTM = (Pa + Pr) - Pf 2 onde: Pa é a pressão de alimentação (N/m2) Pr é a pressão do retido (N/m2) Pf é a pressão do filtrado (N/m2) Os dois fenômenos citados mais a resistência da própria membrana de filtração aumentam a resistência à passagem do fluxo de filtrado, sendo este, portanto, representado por: J= PTM µ (Rm + Rcp + Rf) Onde é a viscosidade do fluido de alimentação Rm é a resistência da membrana Rcp é a resistência devido à conc. de polarização Rf é a resistência devido ao “fouling” Considerações finais • As variáveis de um processo de filtração são as mesmas em qualquer escala. • Definindo-se em laboratório a velocidade tangencial de alimentação, a pressão de transmembrana e a capacidade de filtração (J), faz-se a ampliação de escala em função do volume a ser processado. Sistemas de Osmose Reversa Dulcosmose® Este processo é usado para dessalinizar soluções aquosas. Usando membranas de alta performance, é possível hoje remover mais de 99% de todos os sais de uma solução aquosa.

Baixar