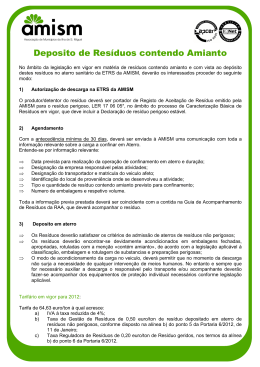

21º Congresso Brasileiro de Engenharia Sanitária e Ambiental VI-001 – APLICAÇÃO DE MODELO MATEMÁTICO PARA A MINIMIZAÇÃO DE RESÍDUOS DE UMA INDÚSTRIA ALIMENTÍCIA Fabiana do Rocio Timofiecsyk (1) Engenheira de Alimentos pela Pontifícia Universidade Católica do Paraná. Mestranda em FOTO Tecnologia Química, Área de Concentração em Tecnologia de Alimentos. Linha de Pesquisa Minimização de Resíduos, Universidade Federal do Paraná. NÃO Urivald Pawlowsky DISPONÍVEL Engenheiro Químico pela Universidade Federal do Paraná, Mestre em Ciência pela COPPE e Doutor em Ciência pela State University of New York. Professor do curso de Pós-Graduação em Tecnologia Química, Ex-Diretor do Departamento do Meio Ambiente da SUREHMA, atualmente IAP. Consultor da Organização Pan-Americana de Saúde, de Indústrias e de Órgãos Governamentais desde 1982. Shelton Rolim Cercal Engenheiro Químico pela Universidade Federal do Paraná (UFPR), Mestre em Tecnologia Química pela UFPR, Doutorando em Tecnologia de Alimentos pela UFPR. Responsável pela fiscalização e controle de poluição industrial da Secretaria Municipal do Meio Ambiente de Curitiba, de 1992 a 2000. Endereço(1): Rua Humberto Bevervanso, 100 - Bigorrilho - Curitiba - PR - CEP: 80710-480 - Brasil - Tel: (41) 3359587 - e-mail: [email protected] RESUMO Este estudo envolveu etapa de levantamento de dados na qual identificaram-se e quantificaram-se as fontes geradoras de resíduos do processo produtivo de secagem de uma indústria alimentícia na região metropolitana de Curitiba - PR. Com as informações obtidas, utilizou-se a análise por valor do modelo matemático proposto por CERCAL (1999) para selecionar os resíduos prioritários. Dos 13 resíduos identificados selecionaram-se os três resíduos mais prioritários para os quais elaboraram-se alternativas que visam a redução da geração da quantidade gerada. A água é essencial no processamento em questão e com a aprovação da lei de taxação de águas no estado do Paraná haverá um incremento nos custos de obtenção deste recurso, portanto a indústria que desenvolve programas de redução no consumo de água ameniza os efeitos econômicos desta cobrança na rentabilidade da empresa, diminui o volume do efluente gerado e melhora o potencial da fonte para usos futuros. PALAVRAS-CHAVE: Minimização de resíduos, Taxação de águas, Higienização na indústria, Modelo matemático, Priorização de resíduos. INTRODUÇÃO A indústria de alimentos, uma das mais importantes indústrias do Brasil, transforma recursos naturais em alimentos industrializados atendendo as necessidades da população garantindo o abastecimento dos grandes centros urbanos (ABEA, 2000). Porém, além dos produtos que são de fabricação intencional podem ser gerados outros materiais de origem não intencional, os resíduos (AQUARONE et al., 1990). CRITTENDEN & KOLACZKOWSKI (1995) definiram resíduo como qualquer elemento que não seja considerado produto ou matérias-primas dentro da especificação, esteja fora do prazo de validade ou contaminados, água residuária e produtos de limpeza associados às operações de higienização das instalações e dos equipamentos, resíduos dos equipamentos do final de produção, vazamentos acidentais de líquidos, emissões fugitivas, descarga de produtos gasosos, resíduos de máquinas e acabamentos. No processo industrial, o resíduo representa perda de matérias-primas, insumos, sub-produtos ou produto principal o qual requer tempo e capital para o seu gerenciamento. ABES – Trabalhos Técnicos 1 21º Congresso Brasileiro de Engenharia Sanitária e Ambiental Para não prejudicar o meio ambiente os resíduos gerados devem ser gerenciados. A hierarquia das opções de gerenciamento de resíduos estabelecida pela Resolução Oficial da União Européia é: Prevenção, Minimização, Reciclagem, Tratamento e Disposição (EPA, 1988; CRITTENDEN & KOLACZOWSKI, 1995). Como nem sempre é possível um processo não gerar resíduos, a minimização é a segunda melhor opção de gerenciamento para a indústria porque visa melhorias no desempenho ambiental de atividades existentes. O termo “Minimização de Resíduos” foi definido pela Agência de Proteção Ambiental Norte-Americana (EPA), como “toda ação tomada para reduzir a quantidade e/ou a toxicidade dos resíduos que requerem disposição final”. Segundo CRITTENDEN & KOLACZKOWSKI (1995) e CHEREMISINOFF (1995) esta opção de gerenciamento envolve qualquer técnica, processo ou atividade que evite, elimine ou reduza a quantidade de resíduo gerada na fonte, geralmente dentro dos limites do processo como sistema; ou permita o reuso ou a reciclagem dos resíduos para um propósito útil com conseqüente diminuição dos gastos econômicos e disposição dos mesmos no meio ambiente. Com a implantação deste sistema otimiza-se o aproveitamento da matéria-prima e reduzem-se os custos de tratamento e disposição dos resíduos gerados, melhorando a eficiência e aumentando a produtividade dos processos (VALLE, 1995; EDWARDS et.al., 2000). Além disso, melhoria no desempenho ambiental gera benefícios econômicos uma vez que a indústria passa a produzir mais com menos, desperdiçar menos, reciclar mais, etc. (GILBERT, 1995). A água é essencial nas operações de processamento de alimentos sendo utilizada como ingrediente do produto final, geração de vapor, sistemas de resfriamento e operações de limpeza dos equipamentos e das instalações, etc. A maior parte da água utilizada num processo industrial termina no fluxo de efluentes e o uso excessivo de água resulta em volume excessivo de efluente a ser tratado, implicando em maior gastos com tratamento (OKOTH, 1997; TAVARES, 1999). Com a legislação de taxação de água, o custo da captação de recursos hídricos superficiais e subterrâneos sofrerá incremento. A finalidade desta cobrança é tornar o seu uso moderado garantindo a sua disponibilidade para uso futuro. Por isso, as indústrias devem desenvolver e implementar estratégias que visem a diminuição do consumo deste recurso (MALTA & PRESTES, 1997, NAUMANN, 1998). Quando diferentes resíduos são gerados num processo industrial torna-se necessário adotar critérios para ordená-los numa escala de maior para menor prioridade e para isto pode-se empregar modelo matemático, cuja aplicação é uma ferramenta importante para a tomada de decisão na implementação de um sistema de minimização de resíduos. De acordo com HILALY & SIKDAR (1996), citado por CERCAL (1999) uma planta industrial normalmente consiste de várias unidades de processamento, cada uma podendo ser submetida a uma modelagem matemática. O modelo matemático de seleção de prioridades de minimização de resíduos industriais proposto por CERCAL (1999) executa três tipos de análise: do valor global do resíduo, do risco global e da facilidade de minimização. O objetivo deste trabalho foi desenvolver alternativas para reduzir os resíduos prioritários de uma unidade industrial situada na região metropolitana de Curitiba - Paraná. MATERIAL E MÉTODOS O caso apresentado corresponde a uma unidade produtiva de uma indústria de alimentos da região metropolitana de Curitiba. Neste trabalho considerou-se o processo produtivo como a principal fonte geradora de resíduos, não foram considerados os resíduos gerados nos requerimentos sanitários, refeitórios e os fluxos de escritório e laboratórios. Este trabalho foi dividido em três partes: na primeira, realizou-se o levantamento de dados; na segunda, utilizou-se os dados obtidos na primeira etapa para realização da priorização dos resíduos identificados com o 2 ABES – Trabalhos Técnicos 21º Congresso Brasileiro de Engenharia Sanitária e Ambiental emprego de um modelo matemático. Na terceira, desenvolveu-se o estudo das possibilidades de redução da geração dos resíduos prioritários. Utilizou-se a metodologia de minimização de resíduos proposta por U.S. Environmental Agency (EPA, 1988), de forma adaptada, descrita na Figura 1. PLANEJAMENTO ⇓ LEVANTAMENTO DE DADOS ⇓ PRIORIZAÇÃO DOS RESÍDUOS ⇓ ELABORAÇÃO DAS ESTRATÉGIAS DE MINIMIZAÇÃO Figura 1 – Metodologia de Minimização de Resíduos. Na etapa do planejamento definiram-se os objetivos para a execução do trabalho. No levantamento de dados salientou-se o conhecimento do processo de geração de resíduos na linha de processamento mediante estudo do fluxograma do processo, os resíduos identificados foram quantificados e caracterizados. As metodologias de inspeção foram verificação visual, amostragem e balanço de massa. Os resíduos foram priorizados pela análise do valor global dos resíduo do modelo matemático de seleção de prioridades proposto por CERCAL (1999). Para efetuar esta análise são considerados: § as quantidades do resíduo gerado; § os locais e as situações em que ocorre o resíduo; § o valor dos materiais (substâncias) presentes no resíduo e o grau de alteração (admitido para o cálculo) que pode sofrer o valor de cada material presente no resíduo quando são considerados os aspectos ambientais; § custos globais do gerenciamento do resíduo; § destinações finais do resíduo. A análise dos resíduos por valor não representa apenas análise econômica visto que o valor do resíduo foi corrigido considerando os aspectos ambientais (variáveis ξ e ∆S%) e os aspectos técnicos (variáveis Ω e K). Para cada resíduo selecionaram-se os parâmetros matemáticos de cada variável propostos por CERCAL (1999). O aspecto ambiental é representado pela variável IPHMR (índice de priorização hierárquica de minimização de resíduos) que é o resultado do produto de duas variáveis: alteração percentual admitida para o valor substancial do resíduo (∆S%) e a base do IPHMR (ξB). A variável (∆S%) representa a valoração do resíduo ponderada entre os equipamentos e produtos onde é gerado em função da sua composição mássica percentual específica e o valor dos materiais que o compõem. Para cada material é selecionado o nível de alteração percentual admitido para o valor de cada material considerando o aspecto ambiental. O valor mínimo de ∆S%i é 0,5 (50%) podendo chegar até 3,0 (300%) sendo determinado pelo calculista. Esta alteração deve ser maior quanto menor for o valor unitário do material considerado. A variável (ξB) é a constante que representa a posição da classe de destinação a que é submetido o resíduo originado em determinado equipamento e determinado produto dentro da hierarquia de prioridades de minimização de resíduos. ξBh varia de (- 1,8) a (+ 1) conforme as características das classes de destinação a que é submetido o resíduo. Os aspectos técnicos consideram a RELAÇÃO DO RESÍDUO COM O PROCESSO (resíduos intrínsecos Ω = 0,8; semi-intrínsecos Ω = 1,0 ou extrínsecos Ω = 1,2) e a CONSTÂNCIA das quantidades e composição do resíduo (resíduos fixos Kjk = 1,1; semi-fixos Kjk = 1,0 ou variáveis Kjk = 0,9). O modelo propõe 25 classes de destinação de resíduos conforme a natureza e a localidade do destino final, os beneficiamentos submetidos antes da destinação e a função dos resíduos (significa a utilização do material, ex: matéria-prima, combustível, sub-produto, etc.). Salienta-se que o modelo considera destinação final do ABES – Trabalhos Técnicos 3 21º Congresso Brasileiro de Engenharia Sanitária e Ambiental resíduo o conjunto de procedimentos executados sobre o mesmo desde o seu surgimento até seu desaparecimento ou disposição final (CERCAL, 1999). Para executar esta análise é necessário resolver 16 equações propostas pelo modelo. Equações da análise por valor: Eq. 01 - Valor unitário do resíduo, ponderado entre todos os equipamentos onde o mesmo é gerado, e para todos os produtos considerados para análise p + $ e d m Σ Σ (ΣYhjk. D$+ S/N = hjk ).(Σ$+i .Xijk).Zjk.Wk k=1 j =1 h=1 i=1 Eq. 02 - Alteração percentual admissível para o valor unitário do resíduo, ponderada entre todos os equipamentos onde o mesmo é gerado, e para todos os produtos considerados para análise p e =Σ % ∆$ m Σ Σ (∆$%i .Xijk).Zjk.Wk k=1 j =1 i=1 Eq. 03 - Custo unitário de beneficiamento do resíduo ponderado conforme as destinações dadas ao mesmo, entre todos os equipamentos onde é gerado, e para todos os produtos considerados para análise p e $-B =Σ d Σ Σ (Yhjk .D$-BS/Nhjk .$-Bhjk).Zjk.Wk k=1 j =1 h=1 Eq. 04 - Custo unitário de transporte do resíduo ponderado conforme as destinações dadas ao mesmo, entre todos os equipamentos onde é gerado, e para todos os produtos considerados para análise p $-T = e d Σ Σ Σ (Yhjk .D$-TS/Nhjk .$-Thjk).Zjk.Wk k=1 j =1 h=1 Eq. 05 - Custo unitário de tratamento e disposição do resíduo ponderado conforme as destinações dadas ao mesmo, entre todos os equipamentos onde é gerado, e para todos os produtos considerados para análise p e $-TD =Σ d Σ Σ (Yhjk. D$-TDS/Nhjk. $-TDhjk).Zjk.Wk k=1 j =1 h=1 Eq. 06 - Custo unitário de geração e permanência do resíduo ponderado conforme as destinações dadas ao mesmo, entre todos os equipamentos onde é gerado, e para todos os produtos considerados para análise p e d $-GP = Σ Σ Σ (Yhjk. D$-GPS/Nhjk. $-GPhjk).Zjk.Wk k=1 j =1 h=1 Eq. 07 - Retorno ponderado obtido conforme as destinações do resíduo, entre todos os equipamentos onde o mesmo é gerado, e para todos os produtos considerados para análise p e d $+R =Σ Σ Σ (Yhjk. D$+RS/Nhjk .$+Rhjk).Zjk.Wk k=1 j =1 h=1 Eq. 08 - Base do IPHMR, ponderada entre todos os equipamentos onde o resíduo é gerado e para todos os produtos considerados para análise p e d ξB =Σ Σ Σ ξBh .Yhjk. Zjk.Wk k=1 j =1 h=1 Eq. 09 - Índice de priorização hierárquica de minimização de resíduos (IPHMR) 4 ABES – Trabalhos Técnicos 21º Congresso Brasileiro de Engenharia Sanitária e Ambiental ξ = ξB . ∆$% Eq. 10 - Valor unitário do resíduo não corrigido $’ = $+ - $-B - $-T - $-TD - $-GP + $+R Eq. 11 - Constância do resíduo ponderada entre todos os equipamentos onde o mesmo é gerado, e para todos os produtos considerados para análise p e Κ=Σ Σ Kjk .Zjk.Wk k=1 j =1 Eq. 12 - Relação do resíduo com o processo Ω = constante O valor unitário do resíduo é corrigido com a utilização dos fatores δ+ e δ- , para o resíduo que apresenta lucro (valor $’ positivo) ou prejuízo (valor $’ negativo), respectivamente. Eq. 13 - Fator de correção para valor positivo do resíduo + δ =( 1+ξ)/(Κ.Ω) // ξ ≠ (-1) Eq. 14 - Fator de correção para valor negativo do resíduo - δ =( 1 - ξ ) . (Κ . Ω ) // ξ ≠ (+1) Eq. 15 - Valor unitário do resíduo corrigido Se $’ > 0 ⇔ $ = $’ . δ+ Se $’ < 0 ⇔ $ = $’ . δSe $’ = 0 ⇔ $ = 0 Eq. 16 - Valor total do resíduo corrigido $Total = W Total . $ Variáveis matemáticas da análise por valor p Número de produtos analisados simultaneamente e Número de equipamentos onde o resíduo é gerado m Número de materiais que compõem o resíduo d Número de destinações finais dadas ao resíduo + $i Valor unitário do material genérico “i” Alteração percentual admissível para o valor do material genérico “i” ∆$%i Relação do resíduo com o processo Ω Wk Percentual do total do resíduo gerado para o produto genérico “k” WTotal Quantidade total do resíduo Valor unitário do resíduo, ponderado entre todos os equipamentos onde o mesmo é + $ gerado, e para todos os produtos considerados para análise. Alteração percentual admissível para o valor unitário do resíduo, ponderada entre todos os ∆$% equipamentos onde o mesmo é gerado, e para todos os produtos considerados para análise Percentual do material genérico “i” na composição do resíduo gerado no equipamento genérico “j”, Xijk para o produto genérico “k” Fator de constância do resíduo gerado no equipamento genérico “j”, para o produto genérico “k” Κjk Percentual do total do resíduo que é gerado no equipamento genérico “j”, para o produto genérico Zjk “k” ABES – Trabalhos Técnicos 5 21º Congresso Brasileiro de Engenharia Sanitária e Ambiental k Yhjk $-B $-Bhjk $-Thjk $-TDhjk $-GPhjk $+Rhjk $-T $-TD $-GP $+R DS/N$+ DS/N$-B DS/N$-T DS/N$-TD DS/N$-GP DS/N$+R ξ ξB ξBh δ+ δ$’ $ $Total Constância do resíduo ponderada entre todos os equipamentos onde o mesmo é gerado, para todos os produtos considerados para análise Percentual do total de resíduo gerado no equipamento genérico “j”, para o produto genérico “k”, que sofre a destinação genérica “h” Custo unitário de beneficiamento do resíduo ponderado conforme as destinações dadas ao mesmo, entre todos os equipamentos onde é gerado, e para todos os produtos considerados para análise Custo unitário de beneficiamento do resíduo gerado no equipamento genérico “j”, para o produto genérico “k”, que sofre a destinação genérica “h” Custo unitário de transporte do resíduo gerado no equipamento genérico “j”, para o produto genérico “k”, que sofre a destinação genérica “h” Custo unitário de tratamento e disposição do resíduo gerado no equipamento genérico “j”, para o produto genérico “k”, que sofre a destinação genérica “h” Custo unitário de geração e permanência do resíduo proveniente do equipamento genérico “j”, para o produto genérico “k”, que sofre a destinação genérica “h” Retorno obtido por destinar o resíduo gerado no equipamento genérico “j”, para o produto genérico “k”, à destinação genérica “h” Custo unitário de transporte do resíduo ponderado conforme as destinações dadas ao mesmo, entre todos os equipamentos onde é gerado, e para todos os produtos considerados para análise Custo unitário de tratamento e disposição do resíduo ponderado conforme as destinações dadas ao mesmo, entre todos os equipamentos onde é gerado, e para todos as produtos considerados para análise Custo unitário de geração e permanência do resíduo ponderado conforme as destinações dadas ao mesmo, entre todos os equipamentos onde é gerado, e para todos os produtos considerados para análise Retorno obtido ponderado conforme as destinações do resíduo, entre todos os equipamentos onde o mesmo é gerado, e para todos os produtos considerados para análise Calcula $+ ? Calcula $-B ? Calcula $-T ? Calcula $-TD ? Calcula $-GP ? Calcula $+R ? Índice de priorização hierárquica de minimização de resíduos (IPHMR) Base do IPHMR, ponderada entre todos os equipamentos onde o resíduo é gerado e para todos os produtos considerados para análise Base do IPHMR da classe a que pertence a destinação genérica “h” Fator de correção para valores positivos do resíduo Fator de correção para valores negativos do resíduo Valor unitário do resíduo não corrigido Valor unitário do resíduo corrigido Valor total do resíduo corrigido As equações 01, 02, 03, 04, 05, 06 e 07 realizam a ponderação das propriedades do resíduo relacionadas às suas composições e destinações para todos os produtos e equipamentos. Entretanto, não foi necessário fazer a ponderação, uma vez que consideraram-se os resíduos gerados apenas em uma linha produtiva (obtendo variável equipamento Z jk igual a 100%) e a variável WK foi 1 (por não ser consideradas as diferenças por produto processado). RESULTADOS E DISCUSSÃO LEVANTAMENTO INDUSTRIAL Na etapa de levantamento de dados reuniram-se informações para caracterização do processo produtivo, como os parâmetros de operação (temperatura, vazão, etc.), entradas e saídas (matérias-primas, produtos, sub-produtos e efluentes). Entrevistas com operadores e seus chefes imediatos foram realizadas para 6 ABES – Trabalhos Técnicos 21º Congresso Brasileiro de Engenharia Sanitária e Ambiental completar as informações sobre a geração de efluentes e documentos como relatórios e apontamentos de produção também foram analisados. O fluxograma da linha produtiva está esquematizado na Figura 2. Ingredientes (Pó) ⇓ Água PREPARO FORMULAÇÃO → Embalagens → Resíduo em pó → água de arrefecimento → Resíduo úmido Resíduo seco → Resíduo da moagem ⇓ água de arrefecimento → TROCADOR DE CALOR ⇓ Vapor SECAGEM ⇓ GRANULOMETRIA E F L U E N T E S ⇓ ENVASE Figura 2 – Fluxograma do processo de secagem para obtenção de farinhas infantis. Os efluentes são provenientes das operações de limpeza dos equipamentos, do piso e do sistema de arrefecimento. A água é proveniente da companhia de saneamento (SANEPAR) e é utilizada para as seguintes finalidades: • ingrediente; • processo de higienização de equipamentos (tubulações, tanques, trocadores de calor, máquina de envase, etc.) é feita manualmente, sendo realizada pós-processamento (fim do ciclo produtivo) e após problemas mecânicos. São utilizadas mangueiras sem controle de vazão na sua extremidade e máquina de alta pressão; • geração de vapor: o vapor é usado como meio de aquecimento no secador onde ocorre a secagem dos produtos; • sistema de arrefecimento: utiliza-se água proveniente da Sanepar sendo um sistema aberto, sem reciclo da água. Os efluentes gerados são coletados em canaletas e enviados para estação de tratamento de efluentes que opera por sistema de tratamento biológico do tipo lagoas aeradas mecanicamente. OBS: Neste trabalho não foram consideradas situações anormais de processamento, como ocorrência de problemas mecânicos e os consumos de água requeridos para a geração de vapor. PRIORIZAÇÃO DE RESÍDUOS Conforme as informações obtidas no levantamento industrial realizou-se a priorização dos resíduos pela análise de valor. A destinação dada a cada resíduo foi escolhida dentre todas as classes de destinação propostas pelo modelo matemático adotado (Tabela 1). Salienta-se que cada resíduo sofre apenas um tipo de destinação. ABES – Trabalhos Técnicos 7 21º Congresso Brasileiro de Engenharia Sanitária e Ambiental Tabela 1 – Características das classes de destinação Destinação Classe DS/N$+ DS/N$-B DS/N$-T D1: venda 2-D 0 0 0 D2: reutilização 3-A 1 1 0 D3: disposição 5-A 0 0 1 (doação) D4: tratamento 5-B 0 0 0 D5: disposição (no 5-B 0 0 0 ar) DS/N$-TD 0 0 1 DS/N$-GP 1 0 1 DS/N$+R 1 0 0 ξBh +0,82 +0,80 -0,20 1 1 1 1 0 0 -0,40 -0,40 Obs.: Os valores (um) e (zero) indicam respectivamente, se o custo deve ou não ser considerado. DS/N: destinação sim ou não. Os valores Ω, Kjk, ∆S%i foram atribuídos conforme as características dos resíduos e ξBh e os custos envolvidos foram determinados pela sua classe de destinação. Na Tabela 2 são apresentadas as características dos resíduos. Tabela 2 – Características dos resíduos RESÍDUOS Ω Kjk ∆S i DESTINAÇÃO ξBh R1 (resíduo de embalagem de ingrediente – plástico) R2 (resíduo de embalagem de ingrediente – papel 1,0 1,0 1,0 1,0 1,0 1,0 D1 D1 +0,82 +0,82 WTOTAL (kg/ano) 2 735,08 13 325,91 1,0 1,0 1,0 D1 +0,82 96,53 1,0 1,0 1,0 D1 +0,82 36 846 0,8 0,8 0,8 0,8 1,2 1,2 1,1 0,9 0,9 0,9 1,1 1,1 0,5 0,5 0,5 0,5 3,0 3,0 D3 D3 D3 D2 D4 D4 -0,20 -0,20 -0,20 +0,80 -0,40 -0,40 935,37 24 469,84 2 262,11 21 869,26 665 613,00 358 919,40 R11 1,2 1,1 3,0 D4 -0,40 1 360 066,40 R13 (água evaporada) 1,2 0,8 1,1 0,9 3,0 3,0 D4 D5 -0,40 -0,40 1 222 010,00 2 687 855,61 kraft) R3 (resíduo de embalagem de ingrediente – papelão) R4 (resíduo de embalagem de ingrediente – saco ráfia) R5 (resíduo orgânico em pó – área produtiva) R6 (resíduo orgânico úmido) R7 (resíduo orgânico seco) R8 (resíduo da moagem) R9 (efluente da limpeza piso do setor de preparação) R10 (efluente da limpeza piso dos setores de secagem e granulometria) (efluente da limpeza manual dos equipamentos) R12 (água de arrefecimento dos equipamentos) % Ressalta-se a igualdade das seguintes variáveis: ξBh = ξB; Kjk = K; ∆S%i = ∆S% A unidade de peso quilograma foi definida como base. As destinações VENDA e REUTILIZAÇÃO com ξBh > 0 são ambientalmente aceitáveis, as demais, àquelas com ξBh < 0, são tipos de destinação ambientalmente impróprias segundo os valores de ξBh propostos por CERCAL (1999). Portanto, observando-se os valores ξBh de cada resíduo na Tabela 2 verifica-se que dos 13 resíduos apenas 5 sofrem uma destinação ambientalmente aceitável. Para cada resíduo atribuiu-se um ∆S%i para os resíduos orgânicos admitiu-se o valor mínimo que deve ser considerado como padrão de variação do valor monetário dos materiais constituintes do resíduo, ou seja 50% (0,5). Para os resíduos de embalagem 100% (1,0) por serem mais impactantes quando lançados indevidamente no meio ambiente. Para os resíduos que apresentam água na composição escolheu-se o maior valor admissível de ∆S%i, ou seja, 300% (3,0) visto que a água está entrando na taxação progressiva. A relação dos resíduos com o processo foi determinada como INTRÍNSECO para os resíduos orgânicos cuja composição está intimamente relacionada com o produto e água evaporada, SEMI-INTRÍNSECO para os resíduos de embalagem que possuem composição diferenciada do produto porém a quantidade gerada está relacionada à produção (quantidade de produto elaborada) e EXTRÍNSECO para os resíduos cuja 8 ABES – Trabalhos Técnicos 21º Congresso Brasileiro de Engenharia Sanitária e Ambiental composição não está relacionada ao produto processado como os efluentes provenientes da limpeza do piso e equipamentos. A constância dos resíduos (variável Kjk) é atribuída considerando a quantidade e a composição do resíduo. Como cada resíduo tem a composição constante, considerou-se o modo de geração para classificá-los. Os resíduos cuja quantidade gerada por formulação é a mesma, porém varia com a quantidade de produto elaborada foram classificados como SEMI-FIXO. Os custos unitários ($+ i, $- B, $- T, $- TD, $- GP, $+R) de cada resíduo foram levantados conforme a necessidade imposta pelo modelo, isto é, determinaram-se apenas os custos cuja destinação indicou a necessidade de cálculo (pela Tabela 1). Os custos envolvidos para cada resíduo são apresentados na Tabela 3. Ressalta-se que para o cálculo do custo de geração e permanência dos resíduos consideraram-se os gastos com material, energia, mão-de-obra e espaço relacionados à geração e à permanência dos resíduos na fábrica conforme a linha de processamento onde são gerados. Salienta-se que a permanência do resíduo na indústria não traz problemas sérios, uma vez que nunca ocorreu paralisação do processo produtivo por não existir espaço físico para armazenar o resíduo. Tabela 3 – Dados econômicos dos resíduos Resíduos $+ i $- B $- T R1 R2 R3 R4 R5 0 R6 0 R7 0 R8 1,4568 0,0200 R9 R10 R11 R12 R13 - $- TD 0 0 0 0,0005 0,0005 0,0005 0,0005 0 $- GP 0,1208 0,1208 0,1208 0,1208 1,3794 0,8260 1,4868 0,0016 0,0016 0,0017 0,0016 0,0016 $+R 0,2500 0,1300 0,1300 1,0317 - $’ +0,1292 +0,0092 +0,0092 +0,9109 -1,3794 -0,8260 -1,4868 +1,4368 -0,0021 -0,0021 -0,0022 -0,0021 -0,0016 Os espaços preenchidos com – indica que não é necessário considerar o custo. Custos : R$/kg. Os custos foram determinados baseados nas informações da indústria. Ressalta-se que os dados não disponíveis foram estimados. $’ (valor unitário do resíduo não corrigido) calculado pela equação $’ = $+ i + $- B + $- T + $- TD + $- GP + $+R $+ i(valor unitário do resíduo), $- B (custo unitário do beneficiamento), $- T (custo unitário do transporte), $- TD (custo unitário do tratamento e disposição), $- GP (custo unitário de geração e permanência), $+R (retorno obtido). O fator de correção do valor unitário de cada resíduo (δ+ ou δ-), o custo corrigido ($) e o custo total ($TOTAL) calculados bem como a ordem de priorização são apresentados na Tabela 4. ABES – Trabalhos Técnicos 9 21º Congresso Brasileiro de Engenharia Sanitária e Ambiental Tabela 4 – Resultados da análise por valor RESÍDUOS (K.Ω) ξ δ+ ou δ- $ $TOTAL ORDEM DE PRIORIDADE R1 R2 R3 R4 R5 R6 R7 R8 R9 R10 R11 R12 R13 1,0 1,0 1,0 1,0 0,88 0,72 0,72 0,72 1,32 1,32 1,32 1,32 0,72 +0,82 +0,82 +0,82 +0,82 -0,10 -0,10 -0,10 +0,40 -1,20 -1,20 -1,20 -1,20 -1,20 δ+= 1,82 δ+= 1,82 δ+= 1,82 δ+= 1,82 δ-= 0,968 δ-= 0,792 δ-= 0,792 δ+= 1,944 δ-=2,904 δ-=2,904 δ-=2,904 δ-=2,904 δ-=1,584 +0,2351 +0,0167 +0,0167 +1,6578 -1,3353 -0,6542 -1,1775 +2,7931 -0,0061 -0,0061 -0,0064 -0,0061 -0,0025 +643,02 +222,54 +1,61 +61 083,30 -1 248,99 -16 008,17 -2 663,63 +61 083,03 -4 060,24 -2 189,41 -8 704,42 -7 454,26 -6 719,6390 1 2 3 4 5 6 7 8 9 10 11 12 13 R6 R11 R12 R13 R9 R7 R10 R5 R3 R2 R1 R8 R4 ξ = ξB . ∆S% Os fatores de correção foram calculados pelas equações δ+= (1+ξ)/(K.Ω) ou δ-= (1-ξ).(K.Ω) e posteriormente foram multiplicados por $’ obtendo $ (custo corrigido). $TOTAL = $ . WTOTAL sendo $ (valor unitário corrigido) e $TOTAL (valor total do resíduo corrigido). Segundo CERCAL (1999), se o valor monetário total do resíduo ($TOTAL) é negativo representa prejuízo e quando positivo lucro que a indústria tem por dar ao mesmo a destinação considerada. Portanto, os resíduos que apresentam maior prejuízo, ou seja, menor valor global foram os mais prioritários. Na Tabela 4 é possível observar a ordem crescente de priorização dos resíduos considerando-se apenas a análise por valor. A priorização da análise por valor foi estabelecida pelo valor de $TOTAL calculado pela multiplicação do $’ (valor unitário corrigido) pelo WTOTAL (quantidade gerada do resíduo). Verificou-se a importância da variável WTOTAL visto que se o resíduo tem um alto valor unitário corrigido $ mas é gerado em pequena quantidade ele não será o mais prioritário para a indústria. Os resíduos que apresentaram o mesmo $ não receberam a mesma ordem de priorização por serem gerados em quantidades diferenciadas e por isso obtiveram-se $TOTAL diferentes. A análise do custo total ($TOTAL) de cada resíduo, mostrado na Tabela 4, permitiu verificar que dos 13 resíduos analisados apenas cinco proporcionam lucro à empresa e os demais prejuízo. Conclui-se que o gerenciamento dado a maioria dos resíduos não representa vantagem à empresa cabendo a mesma reduzir a geração ou melhorar a destinação dos resíduos. Recomenda-se a realização de pesquisa de mercado para verificar a possibilidade de aumentar o custo de venda dos resíduos praticados pela empresa. Também deve-se estudar a possibilidade de adotar destinações que forneçam mais benefícios à indústria. Por exemplo, resíduos orgânicos ao invés de serem doados sejam vendidos. É importante ressaltar que os valores de $TOTAL não são puramente econômicos (não trata apenas de custo), uma vez que nele estão embutidos os aspectos econômicos e também os ambientais. ESTRATÉGIAS DE MINIMIZAÇÃO Dentre os 13 resíduos analisados foram considerados os três mais prioritários os resíduos R6, R11 e R12. As seguintes estratégias foram identificadas: § 10 R6 (perdas de produto úmido pelas laterais do secador – Drum drier) ABES – Trabalhos Técnicos 21º Congresso Brasileiro de Engenharia Sanitária e Ambiental • • • • treinar operadores para evitar problemas ou erros oriundos de desvios dos procedimentos operacionais, evitar geração excessiva de resíduo na finalização da produção; dimensionar adequadamente os “aparadores” situados nas extremidades dos rolos alimentadores; ajustar adequadamente a distância entre os rolos alimentadores e o cilindro principal; ajustar a vazão da alimentação do secador prevenindo excessos que propiciam vazamentos. § R11 (efluente gerado na limpeza manual dos equipamentos) • maximizar o período de produção para diminuir a necessidade de limpeza; • programar a produção para reduzir a freqüência de limpeza; • conscientizar funcionários para eliminar o desperdício; • instalar pistolas de pulverização. Na Figura 3 é possível comparar o volume de água utilizado nas operações de limpeza do piso. Na área de preparação há manipulação de matérias-primas em pó (pesagem, peneiramento) requerendo mais água para executar a limpeza. Instalando pistola de pulverização nas mangueiras melhora-se o procedimento de limpeza, eliminando o desperdício de água reduzindo o consumo de água em torno de 40 % com conseqüente diminuição do volume de efluente gerado (Figura 3). Vazão (L/min) 50 40 30 20 10 0 47 28,2 9,75 Mang. Mang. com pistola Máquina alta pressão Figura 3 – Comparação das vazões médias das mangueiras § R12 (água de arrefecimento do trocador de calor de superfície raspada) • desenvolver um projeto para recircular/ reaproveitar a água utilizada no arrefecimento (envolve a aquisição de equipamentos: tubulação, reservatório, bomba, etc.), ou seja, implantar um circuito fechado de arrefecimento. As operações de limpeza dos equipamentos e das instalações foram priorizadas por serem realizadas com elevado consumo de água. Evidenciou-se a importância de uma programação de produção que interrelacione a quantidade necessária de produto e a geração de efluente, uma vez que a troca de produto exige operação de limpeza dos equipamentos. É necessário planejar a produção mensalmente porque na unidade produtiva em questão é produzido mais de um tipo de produto. ABES – Trabalhos Técnicos 11 21º Congresso Brasileiro de Engenharia Sanitária e Ambiental A adoção de boas práticas operacionais como monitoramento das tubulações e das entradas de água com a instalação de hidrômetros permite a detecção de vazamentos; verificação periódica de selos das bombas; emprego de soluções de limpeza (produtos químicos) na concentração correta como medida para evitar o excesso de água nas operações de enxágüe mediante o uso de bombas dosadoras são alternativas importantes para minimizar efluentes. CONCLUSÕES Com base no trabalho realizado, concluiu-se que: O controle do uso de água numa unidade industrial é uma estratégia eficaz de redução do volume de efluente gerado nas operações de limpeza e constituiu-se em oportunidades potenciais de redução onde buscou-se a otimização do uso de água mediante estratégias de simples implementação para que a higienização dos equipamentos e instalações que devem ser realizadas de modo eficiente e sem desperdício. O modelo matemático foi uma ferramenta importante para a priorização dos resíduos gerados na linha produtiva. REFERÊNCIAS BIBLIOGRÁFICAS Associação Brasileira de Engenheiros de Alimentos. Editorial. Disponível: http://www.geocites.com/eureka/gold/5301. [capturado em: 02 fev. 2000]. 2. AQUARONE, E.; BORZANI, W.; LIMA, U.A. Biotecnologia - Tópicos de microbiologia industrial. vol. 2. São Paulo: Ed.: Edgard Blücher. 1990. 243 p. 3. CERCAL, S. R. Proposição de modelo matemático de seleção de prioridades de minimização de resíduos industriais. Curitiba, 1999. 78 f. Dissertação (Mestrado em Tecnologia Química, área de concentração Tecnologia de Alimentos) - Setor de Tecnologia, Universidade Federal do Paraná. 4. CHEREMISINOFF, P. N. Waste minimization and cost reduction for the process industries. New Jersey: Noyes. 1995. 331 p. 5. CRITTENDEN, B.; KOLACZKOWSKI, S. Waste minimization: A practical guide. England: IChemE. 1995. 81 p. 6. EDWARDS, H.W.; KOSTRZEWA, M.F.; LOOBY, G.P. Waste minimization assessment for a manufacture of corn syrup and corn starch. Disponível: http://www.nttc.edu/env/waste/csu56-27.html. [capturado em 27 mar. 2000]. 7. EPA. Waste minimization opportunity assessment manual. Cincinnati, Ohio: ENVIRONMENTAL PROTECTION AGENCY, 1988, 96 p. 8. GILBERT, M. J. ISO 14001/BS7750 Sistema de gerenciamento ambiental. São Paulo: IMAM. 1995. 257 p. 9. MALTA, C.; PRESTES, C. A commodity do século 21. Amanhã. p. 42-53. jan. 1997. 10. NAUMANN, M. O papel da economia na resolução dos problemas ambientais. Anais do II Simpósio internacional de qualidade ambiental: gerenciamento de resíduos e certificação ambiental. Porto Alegre. 26 a 28 out. 1998. vol.2. p. 69-74. 11. OKOTH, M. W. Waste minimization: water use in Kenyan milk powder factory. UNEP Industry and Environment. Nairobi, Kenya. jul-sep, 1997. p. 54 - 57. 12. TAVARES, L.F.F.A. ISO 14001 e a melhoria ambiental. Meio Ambiente Industrial. São Paulo. ano 4, ed. 22. n. 21, p.38-49. nov./dez. 1999. 13. VALLE, C.E. Qualidade ambiental: o desafio de ser competitivo protegendo o meio ambiente. São Paulo: Pioneira. 1995. 113p. 1. ABEA. 12 ABES – Trabalhos Técnicos

Download