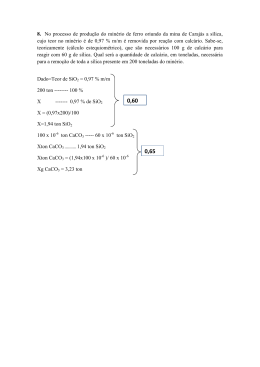

Curso de Pós-Graduação em Nanociências e Materiais Avançados Dissertação de Mestrado Carine Santana de Souza Ribeiro Síntese e Caracterização de Estruturas de Sílica Oca obtidas a partir de Esferas de Poliestireno Santo André 2013 Curso de Pós-Graduação em Nanociências e Materiais Avançados Dissertação de Mestrado Carine Santana de Souza Ribeiro Síntese e Caracterização de Estruturas de Sílica Oca obtidas a partir de Esferas de Poliestireno Trabalho apresentado como requisito parcial para obtenção do título de Mestre em Nanociências e Materiais Avançados, sob orientação do Prof. Doutor Segundo Nilo Mestanza Muñoz. Santo André 2013 IV iv Dedico ao meu avô Raimundo de Souza Sobrinho (in memorian) pelo forte desejo de ver sua família numa universidade e sempre incentivar ao estudo. v AGRADECIMENTOS À Deus, por suas Palavras terem se cumprido em minha vida. Ao Senhor Jesus, pela Graça concedida e por estar ao meu lado. A minha família, mãe Sandra, irmã Amanda, irmão Renan, primas Alana, Giovanna e Thayla , tia Arian e tio Edson. A minha família na Graça, irmão Ferrete, irmão Heleno, irmã Íris e Beatriz. Ao meu ex-orientador da graduação, profº Maurício Marques da Silva Pinto, por me encorajar a fazer o mestrado e dizer as palavras certas no momento certo. À Universidade Federal do ABC – UFABC e a Capes pelo financiamento do projeto. Ao curso de Pós-Graduação em Nanociências e Materiais Avançados. Ao prof. Segundo Nilo Mestanza Muñoz, pelos conhecimentos e orientação no mestrado. Ao prof. Anderson Orzari Ribeiro pela parceria neste trabalho e pelo acompanhamento desde o início do projeto. À prof. Marcia Tsuyama Escote pela oportunidade do Estágio Docência, pelos esclarecimentos e pelas imagens do MEV. Ao prof. Alexandre Lanfredi e a técnica Ana também pelas imagens do MEV. Aos colegas do curso de Pós-Graduação em Nanociências e Materiais Avançados, Márcio, Sivoney, Jardel, Melissa, Midilaine, Elierge, Fernanda, Kamilla, Geisi, Kelly, Vânia, Marccus, Ariane, Wladimir. Aos colegas da Química, Francisco, Talita, Gislaine, Aline, Marcelo, Adriana, Joey, Danieles, kléber. vi RESUMO As estruturas de sílica (SiO2) oca foram produzidas por meio da técnica de núcleo sacrificial de esferas de poliestireno (PS). As esferas de PS foram produzidas pelo método emulsão / evaporação de solvente orgânico e revestidas com partículas de SiO2 utilizando-se a técnica de Stöber. Inicialmente, utilizou-se na síntese somente o surfactante polivinilpirrolidina (PVP) e os resultados de espectroscopia de infravermelho por transformada de fourier (FTIR) e difração de raios X (DRX) mostraram que praticamente não ocorreu interação entre as esferas de PS e as partículas de SiO 2, formando-se apenas de membranas porosas, que não são o objetivo deste trabalho. Com a incorporação do polieletrólito policloridrato de alilamina (PAH) na síntese, foi promovida alteração de carga superficial das esferas de PS, tornando-as catiônicas. Essa alteração foi confirmada pelas medidas de potencial zeta, no qual a carga superficial do PS foi alterada de -18,0 mV para +47 mV. O resultado de FTIR também confirmou a formação da estrutura híbrida (PS/SiO2) formado pelas esferas de PS revestidas com partículas de SiO2. Na remoção do núcleo catiônico de esferas de PS com dissolução em tolueno, estruturas amorfas foram formadas. Diferentemente, na remoção com tratamento térmico (calcinação), estrutura de SiO2 oca foi formada. Imagens de microscopia eletrônica de varredura (MEV) mostraram uma casca de partículas de SiO2 muito bem definida e uniforme formada sobre as esferas de PS, com espessura de 86 nm. A alteração da carga superficial das esferas de PS com PAH foi essencial para que as partículas de SiO 2 fossem fortemente adsorvidas sobre as partículas de PS por meio de interações eletrostáticas. palavras chave: estruturas de sílica oca, método emulsão / evaporação, poliestireno catiônico. vii ABSTRACT The hollow silica (SiO2) structures were produced by the technique of sacrificial core of polystyrene (PS) spheres. The PS spheres were obtained by the emulsion/evaporation method of organic solvent and coated with SiO2 particles through the Stöber’s technique. First, it used in the synthesis only the polyvinylpyrrolidone (PVP) surfactant and the results of Fourier Transform Infrared Spectroscopy (FTIR) and X-Ray Diffraction (DRX) revealed that almost no have interactions between PS spheres and SiO2 particles, obtaining only porous membranes, which in not the aim of this work. With the incorporation of poly(allylamine hydrochloride) polyelectrolyte (PAH) in the synthesis, it has been promoted change of the superficial charge of the PS spheres, making it cationics. These alteration were confirmed by zeta potential measurements, in which the superficial charge of PS were changed of -18.0 mV for +47.0 mV. The FTIR results also confirmed the formation of the hybrid material (PS/SiO2) formed by PS spheres coated SiO2 particles. At removing of PS cationic core with dissolution in toluene, amorphous structures were formed. Otherwise, in the removing with heat treatment (calcination), hollow SiO2 structure was formed. Images of Scanning Electronic Microscopy (SEM) shown a shell SiO2 particles very well-defined and uniformly formed on the PS particles, with a thickness of 86 nm. The change of the superficial charge of the PS spheres with PAH was essential for the SiO2 particles were strongly adsorbed on the PS particles by electrostatic interactions. Keywords: hollow silica structure, emulsion/evaporation method, cationic polystyrene. viii SUMÁRIO 1.0 INTRODUÇÃO...................................................................................... 01 2.0 REVISÃO BIBLIOGRÁFICA............................................................. 09 2.1 Métodos de obtenção de partículas de SiO2................................................................... 09 2.1.1 Processo de Condensação Química em Fase de Vapor (CVC).............. 10 2.1.2. Processo Sol-Gel...................................................................................... 10 2.1.2.1 Histórico................................................................................................... 10 2.1.2.2 Características do Processo Sol-Gel........................................................ 11 2.1.2.2.1 Microemulsão Reversa............................................................................ 14 2.1.2.3 Processo de Nucleação e Crescimento de Partículas de SiO2............................. 15 2.1.2.4 Mecanismos de estabilização de partículas............................................. 19 2.2 Estruturas de SiO2 Oca............................................................................ 22 2.3 Síntese de Esferas de PS ......................................................................... 25 2.3.1 Polimerização por Dispersão................................................................... 26 2.3.2 Polimerização em Emulsão...................................................................... 27 2.3.3 Método emulsão/evaporação de solvente orgânico................................ 29 2.4 Influência dos polieletrólitos para a modificação da carga superficial na síntese de materiais ................................................................................... 30 3.0 MATERIAIS E MÉTODOS ................................................................. 38 3.1 Síntese de Esferas de PS (método emulsão/evaporação de solvente orgânico).................................................................................................. 38 3.2 Etapa I – Síntese de PS/SiO2 + PVP....................................................... 41 3.3. Etapa II – Síntese de PS/SiO2 + PVP + PAH.......................................... 42 4.0 TÉCNICAS DE CARACTERIZAÇÃO .............................................. 46 4.1 Espectroscopia no Infravermelho por Transformada de Fourier (FTIR) 46 4.2 Difração de Raios X ................................................................................ 47 4.3 Microscopia Eletrônica de Varredura (MEV) ........................................ 49 4.4 Microscopia Óptica.................................................................................. 50 4.5 Potencial Zeta ......................................................................................... 51 5.0 RESULTADOS E DISCUSSÕES ......................................................... 53 5.1 Etapa I – PS/SiO2 + PVP........................................................................ 53 5.1.1 Microscopia Óptica ................................................................................ 53 ix 5.1.2 Espectroscopia no Infravermelho por Transformada de Fourier (FTIR) 58 5.1.3 Difração de Raios X (DRX)..................................................................... 60 5.1.4 Microscopia Eletrônica de Varredura (MEV) ........................................ 61 5.1.4.1 Influência da quantidade de esferas de PS morfologia da estrutura.... 63 5.2 Etapa II – PS/SiO2 + PVP + PAH............................................................ 66 5.2.1 Potencial Zeta.......................................................................................... 66 5.2.2 Espectroscopia no Infravermelho por Transformada de Fourier (FTIR) 69 5.2.3 Microscopia eletrônica de Varredura (MEV).......................................... 71 5.2.3.1 Remoção do poliestireno catiônico (PSc) com solvente orgânico tolueno....................................................................................................... 5.2.3.2 74 Remoção do poliestireno catiônico (PSc) com tratamento térmico (calcinação)................................................................................................ 75 5.2.4 Estabilização das partículas de SiO2....................................................................................... 78 5.2.5 Sistemas de empacotamento de esferas em duas dimensões ................... 80 5.2.5.1 Cálculo da área do interstício (poro) entre três partículas de SiO2................ 83 6.0 CONCLUSÃO.......................................................................................... 86 7.0 ATIVIDADES FUTURAS...................................................................... 88 8.0 REFERÊNCIAS....................................................................................... 89 x LISTA DE FIGURAS 1.0 1.1 1.2 1.3 2.0 2.1 2.2 2.3 2.4 2.5 2.6 2.7 2.8 2.8 2.10 2.11 2.12 2.13 Mostra estrutura de SiO2 formada por grupos siloxanos (Si-O) localizados no interior da estrutura e os grupos silanóis na superfície 02 (Si-OH)............................................................................................... Etapas do processo de formação de estrutura SiO2 oca obtida por 04 meio de núcleo sacrificial de esferas de PS......................................... Estabilização de partículas de SiO2 utilizando-se catalisador básico r mApresenta fórmula estrutural do iniciador catiônico AIBA................. e s Formação esquemática das partículas de SiO2 pelo processo t sol-gel................................................................................................. r Ilustração do processo de nucleação e crescimento de partículas u coloidais............................................................................................... t Mecanismos de estabilização das nanopartículas. (A) Eletrostática e u r (B) Estérica......................................................................................... a .......................................................................... Mecanismo Misto: estabilização estérica-eletrostática com l policátion............................................................................................. d Esquema do processo de formação de estruturas de SiO2 oca em o emulsão água em óleo......................................................................... 05 Processo de formação de estruturas de SiO2 oca com macro/nano i buracos................................................................................................ n i Apresenta monômero do PVP............................................................ c Apresenta ilustração de polimerização em i emulsão................................................................................................ a Esquema do processo de formação de esferas poliméricas pelo d método emulsão/evaporação de solvente o orgânico................................................................................................ r Apresenta fórmula estrutural do monômero do polieletrólito c catiônico PAH...................................................................................... 25 a t Esquema de estabilização de moléculas marcadoras sobre i micropartículas de prata (Ag) via silanização seguida da deposição ô de polieletrólitos................................................................................ n Potencial zeta vs. [PAH] em: (A) H2O pura e (B) NaCl (0,25 M ....... i Apresenta esquemas e imagens de TEM de esferas de PS: (A) c o Aniônica e (B) Catiônica....................................................................... Apresenta imagens de TEM da estrutura híbrida PS/SiO2 em quatro .................................................................................. Adiferentes diâmetros. Em (A) 108, (B) 200, (C) 420 e (D) 700 nm. I BTEOS[40 mM]. A ........................................................................................ . 06 16 19 21 22 24 27 28 30 31 32 33 35 36 xi 2.14 Apresenta imagens de microscopia: (A) PSc, (B) PSc revestido com 3.0 partículas de SiO2 e (C) Estruturas de SiO2 oca................................. Fluxograma do processo de obtenção de esferas de PS...................... 3.1 Fluxograma de preparação de PS/SiO2 + PVP................................ 3.2 Fluxograma de preparação de estruturas de SiO2 oca utilizando-se PVP e PAH.......................................................................................... Apresenta o espectrômetro utilizado para medidas de FTIR. Marca Varian 660-IR...................................................................................... Ilustração da difração de raio X em um plano cristalino............................................................................................ Apresenta o difratômetro utilizado para medidas de DRX. D8-Focus da Bruker............................................................................. Apresenta MEV de alta resolução utilizado para análise morfológicae de tamanho. Marca JEOL, modelo JMS-6701F......... 4.0 4.1 4.2 4.3 37 40 41 45 47 48 49 50 4.4 Microscópio Óptico, marca Zeiss, modelo Axiokop 4........................ 4.5 Apresenta o Medidor de Potencial Zeta e Tamanho de Partículas. Zeta Sizer Nano ZS da Malven Instruments........................................ 52 Apresenta imagem obtida por microscopia óptica no modo reflexão, da amostra (A) preparada com a proporção PS:PVP de 4:6............... 53 Apresenta histograma de distribuição de tamanhos das esferas de PS da amostra A, obtido a partir de MEV e tratados no Image-J, Dm=(11,0±8,2) µm............................................................................... 54 5.0 5.1 5.2 5.3 51 Apresenta imagem obtida por microscopia óptica no modo transmissão, da amostra (B) preparada com a proporção de PS:PVP de 1:6...................................................................................... 55 Apresenta histograma de distribuição de tamanhos das esferas de PS da amostra B, obtido a partir de MEV e tratados no Image-J, Dm1=(5,5 ± 4,2) µm e Dm2=(11,0± 3,0) µm......................................... 56 5.4 Apresenta imagem obtida por microscopia óptica no modo transmissão, da amostra (C) preparada com a proporção PS:PVP de 1:15...................................................................................................... 56 5.5. Apresenta histograma de distribuição de tamanhos das esferas de PS da amostra C, obtido a partir de MEV e tratados no Image-J, Dm =(5,1 ± 4,1) µm.................................................................................... 57 5.6 Apresenta Espectros de FTIR de: (A)SiO2 pura; (B) PS; (C) PS/SiO2 e (D) SiO2 calcinada............................................................................. 59 5.7 Apresenta os espectros de DRX de pós: (A) SiO2 pura; (B) PS puro;(C) estrutura híbrida PS/SiO2 e (D) SiO2 calcinada.................... 61 xii 5.8 Apresenta imagem de MEV das partículas de SiO2 pura com [NH3 = 0,77 mol/L].......................................................................................... 62 5.9 Apresenta histograma de distribuição de tamanhos de partículas de SiO2 pura, obtido a partir de MEV e tratados no Image-J, Dm = (0,205 ± 0,054) µm. [NH3 = 0,77 mol/L].......................................... 63 5.10 Apresenta imagem de MEV de estruturas planas de SiO2 crescidas sobre esferas de PS, utilizando-se 1 mL solução de 4,0 g/L................ 64 5.11 Apresenta imagem de MEV de estruturas planas de SiO2 crescidas sobre esferas de PS, utilizando-se 2 mL de solução de 4,0 g/L......... 65 5.12 Apresenta potencial zeta de esferas de PS produzidas com PVP...... 5.13 Apresenta potencial zeta das esferas de PS após a incorporação de PAH [1,2 g/L; V = 2,5 mL] e NaCl [1,4 g/L; V= 2,5 mL]...................... 68 Apresenta espectros de FTIR das amostras de: (A) SiO2 pura; (B) PS puro; (C) PS/SiO2 sem PAH; (D) PS/SiO2 com PAH e (E) SiO2 oca calcinada........................................................................................ 71 Apresenta imagem de MEV da estrutura híbrida PS/SiO2 (com 72 PAH)..................................................................................................... 5.14 5.15 5.16 Apresenta imagem de MEV de PS/SiO2+ PAH, observando-se superfícies suaves................................................................................ 67 73 5.17 Apresenta imagem de MEV de estrutura de SiO2 oca. Dissolução do PSc em tolueno.................................................................................... 74 5.18 Apresenta imagem de MEV de estrutura de SiO2 oca. PSc removido por calcinação....................................................................................... 75 5.19 Apresenta imagem de MEV destacando-se uniformidade da casca da estrutura de SiO2 oca após remoção de PSc por calcinação. 76 5.20 Apresenta imagem de MEV de partículas de SiO2 crescidas sobre superfície PSc....................................................................................... 77 5.21 Apresenta histograma da distribuição de tamanhos de partículas de SiO2, obtido a partir de MEV e tratados no Image-J, Dm=(81,0 ± 78 13,2 nm).[NH4OH = 0,98 M]............................................................... Apresenta imagem de MEV de partículas de SiO2 crescidas na ausência de PSc e PVP......................................................................... 79 . Apresenta sistema de empilhamento simples com formação de poro quadrado.............................................................................................. 81 5.22 5.23 xiii 5.24 5.25 Apresenta sistema de empilhamento compacto com formação de poro trigonal.................................................................................... 82 Apresenta a formação de um poro trigonal formado por partículas de SiO2...................................................................................................... 83 xiv 1.0 INTRODUÇÃO O silício é um dos elementos químicos mais abundantes na crosta terrestre. Cerca de 60% desse elemento presente na Terra ocorre naturalmente na forma de silicatos, sob a forma de argilas, ágatas, quartzo, ametistas, opalas [1]. É um elemento que compõe a sílica, também denominada dióxido de silício, no qual compreende uma grande classe de compostos com fórmula geral SiO2. Na estrutura das partículas de sílica (SiO2) cada átomo de silício é coordenado tetraedricamente por quatro átomos de oxigênio. Esse composto pode ser tanto natural quanto sintético e se apresentar em forma amorfa ou cristalina [1] [2]. O quartzo e a terra de ditomácea (um pó inerte proveniente da moagem de depósitos fossilizados de algas fitoplanctônicas) são exemplos de sua forma cristalina enquanto a chamada de partículas de SiO2 gel, é denominada sua forma amorfa [1]. As partículas de SiO2 gel são um polímero inorgânico, inerte, resistente, amorfo, com alta porosidade e não-tóxico. É também termicamente, mecanicamente e quimicamente estável, pois mantém sua estrutura mesmo quando submetida a altas condições de temperatura e pressão, além do fato de apresentar grande resistência ao meio reacional [2]. Além de ser um dos óxidos inorgânicos mais abundantes na crosta terrestre é também um dos mais utilizados como matriz precursora para a síntese de novos materiais, por meio de reações simples, que tem por base o ancoramento de agentes sililantes, nos quais podem ser ancorados à superfície por diferentes maneiras [3]. As principais propriedades estudadas nas partículas de SiO2 estão relacionadas a sua superfície, a qual possui um considerável interesse quanto ao estudo das propriedades de adsorção de moléculas ou íons [4]. A figura 1.0 mostra a estrutura de uma partícula de SiO2, no qual é composta por grupos siloxanos localizados na parte interna da estrutura (formados pelas ligações químicas covalentes entre o átomo de silício e o de oxigênio, Si-O), e grande quantidade de grupos silanóis (ligação química covalente entre o átomo de silício e o átomo oxigênio da hidroxila, Si-OH) que recobrem toda a superfície [5-8]. 1 FIGURA 1.0. Apresenta partícula de SiO2 formada por grupos siloxanos (Si-O) localizados no interior da estrutura e os grupos silanóis na superfície (Si-OH). Devido a desigual distribuição da densidade eletrônica dos grupos silanóis, estes se comportam como ácido fraco de Bronsted-Lowry. Assim o controle da reatividade é promovido por meio dos sítios ácidos, sendo que a reatividade ocorre na superfície das partículas de SiO2, ou seja, são sensíveis às reações que possibilitam as modificações químicas do polímero para dar as propriedades desejadas e promissoras aplicações [5] [6]. Os sítios ácidos (grupos silanóis) estão dispostos na superfície. Estes grupos conferem as partículas de SiO2 propriedades polares, que são considerados sítios de adsorção eficientes e podem ser hidratados através da adsorção de moléculas de água. A hidroxila presente nesse grupo pode facilmente ser removida, promovendo assim uma interação entre o silício do grupo silanol e a molécula ou íon de interesse [5]. No entanto, o grau de modificação das partículas de SiO2 é altamente dependente da concentração de número de grupos silanóis por gramas de SiO2. O número de grupos silanóis por unidade de área de SiO2 fornece informações sobre a distribuição dos grupos silanóis na superfície das partículas de SiO2 [2]. A reatividade dos grupos silanóis tem permitido a realização das reações de imobilização de moléculas orgânicas que ampliam sua utilização em fases 2 estacionárias de cromatografia gasosa, catalisador, sequestrantes de metais tóxicos presentes em água e efluentes [7]. Uma maneira de promover-se a modificação química da superfície das partículas de SiO2, é por meio de agentes de acoplamento silano. Como exemplo, tem-se o 3-aminopropiltrietoxisilano (APTES), uma molécula orgânica com grupamento amino. Esse grupamento pode servir como sítio ativo na superfície das partículas de SiO2, e essas moléculas podem conferir novas capacidades de interação entre a superfície modificada. A modificação é uma etapa muito importante na preparação de compósitos formados por partículas de SiO2 com polímero e é uma forma eficaz de melhorar a compatibilidade orgânico-inorgânico [4] [6]. Além dos agentes de acoplamento silano possuírem a habilidade de ligarem-se em materiais inorgânicos, tais como as partículas de SiO2, estes também ligam-se a materiais orgânicos, como resinas [2]. Esses agentes de acoplamento são formados por (Si(OR)3R´), sendo R, por exemplo, um radical orgânico etila (-CH2CH3). Em geral a parte Si(OR)3 interage com o reforço inorgânico, ao passo que, o grupo organo funcional (R´) interage com a resina [2]. Devido a versatilidade da modificação da superfície das partículas SiO2, que são materiais inorgânicos, buscou-se combinar as propriedades das partículas de SiO2 com materiais orgânicos. Deste modo, o resultado desta combinação é a formação de estruturas híbridas, nos quais são formados pela combinação de componentes orgânicos e inorgânicos. Essa junção constitui numa alternativa para a produção de materiais multifuncionais, que possuem uma larga faixa de aplicações [8]. As estruturas híbridas orgânica-inorgânicas são materiais possuem grande interesse em aplicações comerciais. Esse interesse é devido às suas propriedades conferidas, dentre elas, pode-se citar, as propriedades mecânicas, ópticas e térmicas, que combinam a estabilidade térmica e química dos materiais cerâmicos, com a processabilidade e a flexibilidade dos compostos e polímeros orgânicos [9]. Essas estruturas podem ser preparadas de três modos: pela incorporação apenas física dos constituintes; por meio de ligações químicas entre os componentes; ou ainda pela combinação dos dois tipos de interação descritos anteriormente. No segundo caso, destacam-se as estruturas híbridas que apresentam ligações covalentes entre o componente orgânico e o inorgânico [9]. 3 Uma aplicação bastante promissora e que vem destacando-se nos últimos anos, é a combinação das partículas de SiO2 com um polímero orgânico com a finalidade de obterem-se estruturas de SiO2 oca. As estruturas de SiO2 oca são materiais formados por cavidades de tamanho definido. Uma variedade de compostos podem ser encapsulados em seu interior, resultando em um material muito utilizado para uma ampla gama de aplicações, tais como, materiais de revestimento, toners, pigmentos, catálises, agentes de proteção biológica ativa, cromatografia, remoção de resíduos, nano reatores, blocos de construção em cristais fotônicos, imagens de ultrasson, carregadores e liberadores de fármacos [10– 12]. Inúmeros métodos químicos e físico-químicos têm sido desenvolvidos para gerar estruturas de SiO2 oca, a partir de materiais poliméricos ou cerâmicos. Esses métodos incluem a técnica de núcleo sacrificial, sistema reator-mangueira, estratégias de polimerização via emulsão/interfacial e processos de polimerização via polimerização de superfície [13]. A técnica de núcleo sacrificial é a mais utilizado para sintetizar as estruturas de SiO2 oca, pois apresenta as vantagens de ser uma técnica simples, versátil, de baixo custo e que não necessita de ambientes especiais [10] [13]. Esta técnica consiste em se obter núcleos formados por esferas, produzidas a partir de polímeros, tais como poliestireno (PS). Em seguida, as esferas de PS são revestidas com uma casca de partículas de SiO2. Após dissolução do núcleo formado pelas esferas de PS em solventes orgânicos ou tratamento térmico (calcinação), somente as esferas de PS são removidas, formando-se as estruturas de SiO2 oca, conforme apresentado na figura 1.1 [14]. TEOS Crescimento Remoção do + Amônia da SiO2 Núcleo Esfera de PS + PVP FIGURA 1.1. Etapas do processo de formação de estrutura de SiO2 oca obtida por meio da técnica de núcleo sacrificial de esferas de PS. 4 Três abordagens principais são descritas para a adsorção das partículas de SiO2 sobre as esferas de PS, sendo eles: processo sol-gel; heterocoagulação e automontagem camada por camada. Das três abordagens anteriormente citadas, o processo sol-gel é o mais simples, com produção das partículas de SiO2 em temperatura ambiente e com estreita distribuição de tamanhos. Por este motivo é o mais atrativo na preparação de estruturas híbridas [10]. No processo sol-gel têm-se: precursor, tais como o tetraetilortosilicato (TEOS) que é a fonte de partículas de SiO2; catalisador, que pode ser ácido (como exemplo, HCl – ácido clorídrico) ou básico (como NH4OH – hidróxido de amônio); e por último, um solvente alcoólico. O uso do catalisador básico no processo foi proposto por Werner Stöber et al em 1969, no qual produziram partículas de SiO2 altamente esféricas, monodispersas e com suavidade na superfície [15]. As partículas de SiO2 são estabilizadas por repulsão eletrostática devido aos íons advindos do hidróxido de amônio na solução [8], conforme apresentado na figura 1.2. O-NH4+ Si(OCH2CH3)4 NH4OH TEOS CH3CH2OH OH HO SiO2 HO O- NH4+ OCH2CH3 FIGURA 1.2. Estabilização de partículas de SiO2 utilizando-se catalisador básico. As esferas de PS têm sido muito utilizadas como núcleos sacrificiais, por possuírem baixo custo e trabalhos reportados na literatura mostram que as esferas de PS advêm de reações químicas de polimerização, nos quais produzem esferas de PS com geometria esférica e monodispersas [10][14][16]. 5 Os tipos de polimerizações mais utilizados para obter esferas de PS são polimerização por dispersão e em emulsão. Hanna Bamnolker et al reportaram um trabalho no qual as partículas de SiO2 foram utilizadas como revestimento sobre a superfície de esferas de PS, de acordo com a técnica de Stöber. As esferas de PS foram preparadas pela polimerização por dispersão do estireno em etanol e na presença de surfactante, como o polivinilpirrolidina (PVP) [17]. Elodie Bourgeat-Lami et al sintetizaram esferas de PS via polimerização por emulsão utilizando propilmetacrilato 3-(trimetoxisilil) como um comonômero funcional, funcionalizaram as esferas de PS com grupos silanóis e estudaram as propriedades de superfície do polímero funcionalizado [18]. Ling Li et al utilizaram a polimerização por dispersão utilizando-se ABCVA 4,4-Azobis(ácido 4-cianovaleico) como iniciador e sintetizaram esferas de PS para a formação de estruturas de SiO2 oca, sendo o diâmetro das esferas de PS produzidas em torno de 784,4 nm e a espessura da casca de partículas de SiO2 de 40 nm, utilizandose também o processo sol-gel para a formação da mesma [14]. Dong-Shin Yun et al sintetizaram esferas de PS por polimerização por emulsão, utilizando-se AIBA (2,2´-Azobis dihicloridrato (2-metilpropionamidina) (figura 1.3) como iniciador catiônico e PVP como estabilizador. Neste trabalho avaliaram vários parâmetros que influenciam no tamanho de esferas de PS, dentre eles, a concentração de iniciador, que conforme foi aumentada, obteve-se esferas de PS com variação de tamanhos entre [120 -380] nm [13]. FIGURA 1.3. Apresenta fórmula estrutural do iniciador catiônico AIBA. Esses autores descrevem que o iniciador catiônico deixa as esferas de PS carregadas positivamente e como os iniciadores são tidos como neutros, as partículas de SiO2 são mais facilmente adsorvidas sobre a superfície das esferas de PS [13]. 6 Estes métodos de polimerização das esferas de PS utilizados apresentam a vantagem apresentarem melhor controle no tamanho. Porém, como desvantagem, pode-se citar a necessidade de controlar rigorosamente os parâmetros de síntese [10]. No entanto, métodos de polimerização não é a única maneira de se obter esferas de PS. Assim, no intuito de facilitar e mostrar novas alternativas, neste trabalho de pesquisa foi utilizado um método que não envolve processos de polimerização. Esse método é denominado síntese por emulsão/evaporação de solvente orgânico, muito utilizado na síntese de partículas poliméricas. Além disso, é simples e versátil quando comparado com processos convencionais de polimerização, uma vez que não é preciso realizar etapas de purificação, nos quais são trabalhosas e exigem excelente controle de temperatura, para que o iniciador contido na solução de estireno possa ser retirado com maior porcentagem possível [19]. Por este motivo, neste trabalho foi utilizado o método emulsão/ evaporação de solvente orgânico partindo-se inicialmente de grânulos de PS para produzir-se esferas de PS, trabalhando-se em temperatura ambiente. O uso do polímero PS é viável, pois o mesmo é solúvel em solvente orgânico e esta é uma condição essencial para o uso do método. Portanto, a contribuição deste trabalho de pesquisa visa o desenvolvimento de um método simples para a produção de estruturas de SiO2 oca, produzindo-se núcleos sacrificiais a partir de esferas de PS com um número menor de etapas de fabricação. Para obter-se o revestimento das esferas de PS com as partículas de SiO2 foi utilizada a técnica de Stöber, produzindo-se partículas de SiO2 em torno de 80 nm de diâmetro. Posteriormente, a remoção do núcleo formado pela esfera PS foi realizada por duas técnicas diferentes: a) dissolução em solvente, utilizando-se solvente orgânico tolueno e b) tratamento térmico, calcinação. Durante o desenvolvimento deste trabalho algumas dificuldades foram encontradas para a adsorção das partículas de SiO2 sobre as esferas de PS. Resultados preliminares de infravermelho por transformada de fourier (FTIR) e difração de raios X (DRX) mostraram que a estrutura híbrida formada pelas esferas de PS revestidas com SiO2 (PS/SiO2) em que se objetivava obter, praticamente não havia a presença das esferas de PS. 7 Após inúmeras tentativas de conseguir obter-se PS/SiO2, alterando-se a concentração de TEOS, SiO2, esferas de PS e observando-se trabalhos na literatura, verificou-se que a forte influência da carga superficial dos núcleos de esferas de PS é primordial para a formação da estrutura híbrida PS/SiO2. Portanto, a importância da carga de superfície das esferas de PS foi de extrema relevância para o desenvolvimento deste trabalho. Foram produzidas esferas de PS catiônico (PSc), utilizando-se um polímero portador de cargas positivas em sua cadeia, denominado policloridrato de alilamina (PAH), que apresenta como função, promover uma alteração de carga superficial das esferas de PS, para facilitar a adsorção das partículas de SiO2 sobre as mesmas, além de estabilizar as partículas de SiO2 eletrostaticamente [20]. Assim, as partículas de SiO2, por conterem o grupo silanol na superfície que conferem carga negativa ao material, foram adsorvidas sobre a superfície do PSc devido a uma força de interação eletrostática. Esses promissores resultados foram confirmados pelo FTIR e por microscopia eletronica de varredura (MEV). A motivação para o desenvolvimento deste trabalho de pesquisa é que as estruturas de SiO2 oca são materiais que possuem uma potencialidade elevada em suas aplicações, como exemplo, tem-se o uso na biomedicina como carregadores de fármacos, bactérias, etc. Por isso, merecem e atraem a atenção para seu desenvolvimento. Os objetivos deste trabalho são: Utilizar grânulos do polímero PS para produzir esferas de PS por meio do método emulsão / evaporação de solvente orgânico de maneira prática e versátil, comparando-se com métodos convencionais de polimerização; Sintetizar partículas de SiO2 pela técnica de Stöber; Produzir e avaliar as estruturas híbridas PS/SiO2; Desenvolver a técnica de núcleo sacrificial para formar as estruturas de SiO2 oca. 8 2.0 REVISÃO BIBLIOGRÁFICA Primeiramente, antes de abordar mais detalhadamente as estruturas de SiO2 oca, será abordado os métodos de obtenção de partículas de SiO2 pura, uma descrição sobre o crescimento de colóides monodispersos e a influência dos parâmetros de processo nos mecanismos de estabilização dos mesmos. Posteriormente será mostrado alguns métodos de obtenção de estruturas de SiO2 oca e em seguida, a produção de núcleo de esferas de PS por diferentes métodos. No final, alguns trabalhos serão mostrados para melhor compreender a influência das cargas superficiais dos núcleos de esferas de PS para a formação de estruturas híbridas. 2.1 Métodos de obtenção de partículas de SiO2 A síntese de partículas de SiO2 têm atraído grandes interesses, devido suas promissoras e potenciais aplicações na indústria, como substratos eletrônicos, camadas de filmes finos, isolantes elétricos, isolantes térmicos e sensores. A qualidade de alguns dessas aplicações é altamente dependente do tamanho e da distribuição de tamanhos das partículas de SiO2 [21]. Alguns dos métodos utilizados para sintetizar partículas de SiO2 são os processos: Condensação Química em Fase de Vapor, do inglês, “Chemical Vapor Condensation” (CVC) e Sol-Gel. Dentro do processo Sol-Gel também existe o método de microemulsão reversa [2]. 9 2.1.1 Processo de Condensação Química em Fase de Vapor (CVC) O processo de Condensação Química em Fase de Vapor ocorre por meio da vaporização de precursores metálicos que posteriormente são oxidados em um processo de combustão que utiliza uma mistura combustível-oxidante como propanooxigênio ou ar metano [22]. O processo combina a rápida decomposição térmica em fluxo gasoso de um precursor-transportador em um ambiente de pressão reduzida com decomposição partículas dos produtos condensadas rapidamente sobre um substrato frio. A combustão produzida pela mistura combustível-oxidante fornece uma temperatura entre 1200 a 3000 K, e após uma pirólise dos gases reagentes promove rápidas reações químicas na fase de gás [22]. Por meio deste processo, o precursor tetracloreto de silício (SiCl4) pode ser utilizado para produzir-se partículas de SiO2, reagindo-o com hidrogênio e oxigênio [2]. Destaca-se como maior vantagem deste método, a produção comercial de partículas de SiO2 em forma de pó. Por outro lado, pode-se citar como desvantagem o difícil controle da morfologia, do tamanho que provoca uma larga distribuição e por fim, a composição da fase e alterados níveis de metais contaminantes [22]. Deste modo, a pesquisa científica foi incentivada a buscar partículas de SiO2 de com distribuição de tamanhos estreita e alta pureza e o processo sol-gel oferece essas vantagens, por isso será melhor detalhado [20] [22]. 2.1.2 Processo sol-gel 2.1.2.1 Histórico O interesse pelo processamento das partículas de SiO2, obtida pelo processo sol-gel não é recente. Ele iniciou há mais de 150 anos, na metade do século 19, por volta de 1850. Ebelman e Graham foram os pioneiros e estudaram sobre as partículas de SiO2 gel [24] [25]. 10 Os primeiros revestimentos de vidros de óxido produzidos pelo processo sol-gel foram produzidos em 1930 utilizando-se alcóxidos, na preparação de filmes finos de óxidos [26]. Em 1939, esses revestimentos foram empregados em escola industrial pela Schott Glass, uma empresa de vidros alemã [26][27]. Em meados de 1953, surge o primeiro processo físico de obtenção de filmes com a variação de misturas de óxidos em diferentes substratos, por sobreposição consecutiva de monocamadas [27]. Entre as décadas de 50 e 60, Rustom Roy et al reconheceu o potencial para atingir níveis muito elevados de homogeneidade química em géis coloidais e sintetizou novas composições de óxidos cerâmicos envolvendo Al, Si, Ti, Zr e que não poderiam ser efetuados utilizando os métodos convencionais de pó cerâmico [29]. Ao final da década de 60, foi demonstrada preparação de vidros multicomponentes controlando-se a taxa de hidrólise e condensação de alcóxidos durante a transição sol-gel [27]. Mas o grande desenvolvimento do processo sol-gel aconteceu no final da década de 70 com a produção de monólitos a partir da secagem de géis. Estes eram usados como pré-formas para fabricação de fibras ópticas [28]. 2.1.2.2 Características do Processo Sol-Gel É possível obter um maior controle da morfologia e do tamanho das partículas com o uso de catalisador básico, hidróxido de amônio (NH4OH). Além disso, oferece a vantagem de produzir partículas de geometria esférica, com superfícies suaves, e com estreita distribuição de tamanhos, trabalhando-se em temperatura ambiente. Vale ressaltar que a técnica de Stöber proporciona alta pureza [15]. Por se tratar de um processamento à temperatura ambiente, o processo solgel constitui um campo de investigação responsável pelo desenvolvimento de novos materiais aplicados às novas tecnologias e tem atraído atenção de químicos orgânicos, inorgânicos e especialistas em macromoléculas [27] [27]. 11 Envolve a hidrólise e condensação de alcóxidos metálicos, tais como tetraetilortossilicato (TEOS) (fórmula molecular Si(OC2H5)4 Si(OR)4) ou sais inorgânicos, como o silicato de sódio (Na2SiO3) na presença de catalisadores ácidos, por exemplo tem-se o ácido clorídrico (HCl) ou básico como o hidróxido de amônio (NH4OH). A natureza do catalisador utilizado influencia o processo sol-gel, principalmente no que diz respeito às reações de hidrólise e condensação [2] [26] [27]. A reação de hidrólise pode ocorrer sem adição de um catalisador, mas na presença deste, a mesma se torna mais rápida e completa, tanto na presença de catalisadores ácidos como básicos [30]. No processo sol-gel, as reações gerais do TEOS apresentadas nas reações (1a) (1b) e (1c) leva a formação de partículas de SiO2, que podem ser escritas como [2]: hidrólise Si(OC2H5)4 + H2O Si(OC2H5)3OH + C2H5OH (1a) silanol Condensação da água ≡ Si-O-H + H-O-Si ≡ ≡ Si-O-Si ≡ + H2O (1b) silanóis Condensação do álcool ≡ Si-OC2H5 + H-O-Si ≡ ≡ Si-O-Si ≡ + H2O (1c) A hidrólise do TEOS forma grupos silanóis, tal como representado na equação 1a. A condensação entre os grupos silanóis (equação 1b) ou entre grupos etóxi (equação 1c) criam pontes siloxanos (Si-O-Si) que forma todo o interior da partícula de SiO2, conforme mostrado na figura 1.0. Assim como na reação de hidrólise, a reação de condensação também pode ocorrer sem a presença de catalisadores. No entanto, a presença de catalisadores melhora rendimento da reação. Para a hidrólise ser mais rápida, a força e o pH da reação irão apresentar grande influência no processo [27]. No caso do uso de ácidos, se este for fraco (como por exemplo, utilizandose ácido acético- H3COOH), o tempo para obter-se a mesma extensão da reação será maior comparando-se com o uso de ácidos fortes (exemplo: ácido fluorídrico -HF, 12 clorídrico - HCl). Estando o pH < 2, a hidrólise é completa e irreversível. Para os valores de pH [>2 e <7], ou seja, ainda na catálise ácida, o aumento do pH provoca um aumento na velocidade de condensação. No caso de pH básico, para obterem-se elevadas velocidades de reação, o NH4OH é muito utilizado, estando com pH aproximadamente igual a 13 [27]. É possível modificar a estrutura e propriedades, não somente alterando-se o pH, mas também modificando os precursores e o solvente. Por exemplo, o uso de metanol produz partículas de SiO2 com menor tamanho quando comparado a síntese em que se utiliza etanol na reação [31]. Quando se trabalha em condições ácidas, o grupo alcóxido (Si-OR), é atacado mais rapidamente pelo próton H+, tal como demostrado na equação 2a. Isto faz com que o átomo de silício se torne mais susceptível ao ataque nucleófilo do íon hidroxila presente na água, formando-se um complexo intermediário, que se decompõe formandose silanol, álcool e H+, como demonstrado na equação 2b: ( (2a) ( (2b) O uso de catalisador básico faz com que a hidrólise seja completa e irreversível. No entanto, ela ocorre de uma forma mais lenta. Por isso o pH precisa ser elevado [27]. Em condições básicas, o íon hidróxido ataca o átomo de silício, formandose posteriormente complexos intermediários que ao final se decompõe formando silanol, tal como representado na equação 2c: 13 ( (2c) 2.1.2.2.1 Microemulsão Reversa Há na literatura, alguns trabalhos que descrevem a preparação de partículas de SiO2 sintetizadas pela técnica de Stöber, no entanto, a síntese ocorre em microemulsões reversas e não em soluções alcoólicas, tal como é normalmente reportado [32]. No processo de microemulsão reversa as moléculas de surfactantes são dissolvidas em solventes orgânicos formando-se miscelas esféricas [2]. Na presença de água, os grupos com cabeças polares organizam-se para formar microcavidades contendo água, que são chamadas de micelas reversas. Nesse tipo de síntese, as partículas podem ser cultivadas no interior do microcavidades, pois a nucleação e o crescimento das partículas são restritos ao interior do núcleo de água das micelas reversas. No processo, é possível controlar cuidadosamente a adição de alcóxidos de silício e catalisador na reação, ocorrendo, portanto o processo sol-gel [2] [33]. Lin Yao et al sintetizaram partículas de SiO2 a partir da hidrólise e condensação do TEOS em meio amoníaco controlando-se a morfologia e o tamanho com uso do surfactante polioxietileno terc-octilfenil éter (Triton X-100), ciclohexano como solvente e agitação do sistema. Neste trabalho os autores verificaram os efeitos promovidos com a razão entre a concentração de água e a concentração de Triton X-100 (α = [H2O] e o efeito da concentração de amônia no tamanho e morfologia. Como resultado, verificaram que a suavidade e a capacidade de dispersão das partículas de SiO2 tornaram-se melhores com o aumento de α e concentração de amônia. Porém a regularidade esférica não foi muito boa [33]. Produziram também partículas de SiO2 semelhante à fibras, na ausência de agitação, mas controlando-se α e a concentração de amônia. Os resultados mostraram que 14 a micela reversa foi eficaz para controlar a morfolologia e o tamanho de nanomateriais [33]. Assim, pode-se de dizer que a vantagem do método é a síntese de partículas com tamanhos e morfologia específicos por meio do ajuste dos parâmetros, como por exemplo, a concentração e tipo de surfactante, o tipo de fase contínua, a concentração de percursores e proporção molar da água para o surfactante. Shurua Liu et al relataram que a utilização deste método foi realizada com sucesso para o revestimento de nanopartículas metálicas (tais como Au, Ag, Pt e Rh) com diferentes grupos funcionais para várias aplicações [34]. Yu Han et al sintetizaram com sucesso nanopartículas de ouro e prata com diâmetro inferior a 20 nm e utilizaram o método de microemulsão reversa para o revestimento com partículas de SiO2. Os autores conseguiram sintetizar o material com o controle bem preciso da casca de partículas de SiO2, com espessuras de 24, 35, 50, 65 e 80 nm. O material pode ser utilizado em aplicações biológicas, tais como marcadores de locais específicos, sondas e sensores [35]. Por outro lado, como desvantagens do processo de microemulsão reversa, pode-se citar o custo elevado e a dificuldade na remoção do tensoativo no produto final [2] [36]. 2.1.2.3 Processo de nucleação e crescimento de partículas de SiO2 A formação das partículas de SiO2 pode ser dividida em dois estágios: sendo eles, a nucleação e crescimento. Alguns modelos têm sido propostos para o mecanismo de crescimento da SiO2: adição de monômeros e agregação controlada [2]. Diferentes abordagens são mostradas nesses dois modelos para descrever o mecanismo de crescimento das partículas. O modelo de adição de monômeros descreve que após ocorrer uma nucleação inicial, o crescimento ocorre pela adição de monômeros hidrolisados à superfície da partícula. Por outro lado, o modelo de agregação controlada descreve que a nucleação ocorre continuamente no decorrer da reação, sendo que os 15 primeiros núcleos se agregam uns com os outros na forma de dímeros, trímeros e partículas maiores, que são as partículas secundárias [2] [37]. Michal Harris et al sugerem que a agregação controlada ocorre durante toda a reação e posteriormente ocorre a adição de monômeros. Portanto, os autores propõem que tanto a agregação controlada quanto a adição de monômeros são responsáveis pelo crescimento das partículas [38]. Alguns estudos, tais como, ressonância magnética nuclear, espalhamento de raios X de baixo ângulo e espalhamento de luz dinâmica, confirmaram a hipótese de que os dois mecanismos estão associados à formação das partículas. Aliás, outros autores chegaram a afirmar que a competição entre os dois mecanismos se faz necessário para que um excelente tamanho das partículas seja conseguido [39]. Os dois modelos levam a formação de partículas esféricas ou rede de gel e isto ocorre devido às condições da reação que irá influenciar na obtenção dos produtos citados [2], conforme apresentado na figura 2.0. Monômero Hidrólise iniciais, ndensa Nucleação, Dímeros, trímeros cíclicos, tetrâmeros, octâmetros Condensação Crescimento, SOL Partículas esféricas de SiO2 Parâmetros da Reação TEOS, EtOH, H2O, NH3, pH Rede de SiO2 gel FIGURA 2.0. Formação esquemática das partículas de SiO2 obtidas pelo processo sol-gel. A etapa da nucleação ocorre quando a solução atinge a supersaturação, o que desencadeia a formação de núcleos (pequenos aglomerados) que tendem a crescer, consumindo os monômeros residuais. Normalmente, o evento da nucleação não reduz a 16 supersaturação dos monômeros e assim, a formação contínua de novos núcleos acompanha o crescimento daqueles formados inicialmente, contribuindo para a geração de uma ampla distribuição de tamanho das nanopartículas [40]. Existe um raio crítico de equilíbrio, r*, quando inicia-se a nucleação numa solução supersaturada. As partículas nucleadas e que possuem raio superior ao raio crítico, r > r*, continuarão crescendo, ao passo que as partículas que possuem raio inferior ao raio crítico, r < r*, serão dissolvidas e consumidas pelas maiores durante a etapa de crescimento [41]. Após a nucleação inicial, a concentração ou supersaturação das partículas de SiO2 em crescimento diminuem e ocorre uma diminuição da energia livre de Gibbs [42]. Quando a concentração diminui abaixo desta concentração específica, que corresponde a energia crítica, os núcleos cessam de formar enquanto o crescimento irá continuar até a concentração das partículas de SiO2 em crescimento atingir a concentração de equilíbrio ou solubilidade [42]. Acima da nucleação mínima, a nucleação, concentração e crescimento são processos inseparáveis; no entanto, estes dois processos acontecem com velocidades diferentes [42]. O principal fator limitante deste processo é a difusão, que aliado ao gradiente de temperaturas são fatores importantes, pois determinam a velocidade de reação quando um novo material é adicionado à superfície da partícula em crescimento, por transferência de massas de longa distância. A relação existente entre o tamanho da partícula e a concentração das espécies em solução é dado pela equação 3, de GibbsThomson: ( ) (3) Onde Ce é a concentração das espécies em solução, C∞ é a concentração do soluto na diluição infinita, Ω é o volume molar do soluto, RG é a constante universal dos gases, γ é a tensão interfacial e r o raio da partícula [41]. A equação 3 anteriormente descrita, estabelece que a solubilidade das partículas aumenta com a diminuição do seu tamanho. Vale ressaltar que um dado muito 17 importante nessa etapa da reação está relacionado com a distribuição de tamanho das partículas, descrito pela equação 4 [41]. ( ) [ ( ) ] (̅ ) ( ( )) (4) Sendo que N é o número de partículas nucleadas, ( ) e p0( ) são funções dependentes do tempo e , dimensão absoluta das partículas. As partículas coloidais são termodinamicamente instáveis, devido sua grande área superficial. A equação 5 mostra essa instabilidade, onde γ é a tensão superficial e d a variação na área superficial. Quando dG se torna mais negativo com a diminuição da área superficial, nota-se que a termodinâmica favorece a tendência das partículas se aglomerarem, ou seja, há um aumento da razão superfície/volume [41]. (5) A figura 2.1 apresenta o modelo de crescimento de colóides monodispersos. Segundo este modelo, observa-se que quase instantaneamente no início da reação, a solução atinge a supersaturação e desencadeia formando-se núcleos (pequenos aglomerados). A energia de ativação nesta etapa é muito superior do que a energia necessária para o crescimento da partícula, por isso, a etapa de nucleação é muito mais sensível às mudanças de temperatura do que a taxa de crescimento [43]. Após o período de nucleação, ocorre a etapa de crescimento das partículas. Nos primeiros instantes, a taxa de crescimento das partículas é determinada pela velocidade de reação das espécies monoméricas na superfície da partícula. Portanto, nestes primeiros instantes da etapa de crescimento, a mesma é limitada pela reação. Para ocorrer o crescimento e formação da partícula final, os núcleos começam a se aglomerarem e os núcleos pequenos dissolvem-se para formação de uma partícula maior, fenômeno conhecido como “Ostwald ripenning”, ou envelhecimento de Ostwald [43]. 18 Crescimento de Colóides Monodispersos FIGURA 2.1. Ilustração do processo de nucleação e crescimento de partículas coloidais 2.1.2.4 Mecanismos de estabilização de partículas Uma teoria denominada DVLO, sigla proveniente das iniciais de 04 (quatro) pesquisadores (Derjaguin, Verway, Landau e Overbeek), foi proposta em 1940. Esta teoria foi muito importante para a ciência dos colóides, pois fundamentou um modelo quantitativo para as interações entre as partículas [44]. A interação entre duas partículas em suspensão é considerada como a combinação do potencial de atração de Van der Walls e o potencial de repulsão elétrico [42]. Em termos de energia, a teoria DVLO propõe que uma barreira de energia, que é consequente das forças repulsivas não permite que duas partículas se aproximem e se aglomerem. No entanto, se a partícula possuir energia que satisfatória para romper esta barreira, a força atrativa irá atraí-las e colocá-las em contato irreversivelmente [44]. Assim, a estabilidade de uma solução coloidal poderá ser afetada por dois mecanismos fundamentais, sendo eles o mecanismo de estabilização eletrostática e o mecanismo de estabilização estérica. Porém, existe um mecanismo que é uma combinação dos dois mecanismos que chamaremos de mecanismo de estabilização mista. 19 Mecanismo de estabilização eletrostática O primeiro mecanismo no qual ocorre a estabilização é promovido por meio de interações eletrostáticas, através das cargas superficiais das partículas, conforme demonstrada na figura 2.2 (A). Neste mecanismo, existe uma estabilidade coloidal que acontece por meio da repulsão coulombiana gerada pela carga efetiva entre as partículas. Logo, as partículas repelem-se por estarem carregadas eletricamente. No entanto, nota-se que a estabilização eletrostática é limitada pelos seguintes fatores [42]: a) É um método de estabilização de cinética. (b) Aplicável apenas para diluir sistemas. (c) Não é aplicável em sistemas sensíveis a eletrólitos. (d) É quase possível redispersar as partículas aglomeradas. (e)Trata-se de difícil aplicação em sistemas de fase múltipla, uma vez que, em uma determinada condição, diferentes sólidos desenvolvem diferentes potenciais elétricos e cargas superficiais. Mecanismo de estabilização estérica O mecanismo de estabilização estérica, também chamado de mecanismo de estabilização polimérica é um método amplamente utilizado na estabilização de dispersões coloidais, promovendo um tipo de proteção (blindagem estérica) em torno das partículas. É um mecanismo amplamente discutido na literatura. [42]. A blindagem estérica é um tipo de efeito estérico. Os efeitos estéricos possuem como origem o seguinte acontecimento: cada átomo pertencente a uma molécula, irá ocupar um certo espaço. Se os átomos forem dispostos com tal proximidade, existe um custo de energia associado a esta aproximação, por causa da sobreposição das nuvens eletrônicas que poderá afetar a conformação final da molécula e a sua reatividade [42]. Como apresentado na figura 2.2 (B), moléculas grandes (cadeia polimérica), ficam ligadas a superfície das partículas e servem como uma barreira de difusão para as espécies em crescimento, controlando-se o tamanho. Além disso, 20 formam-se uma camada passivadora, no qual limitará a aproximação entre as partículas. Vale ressaltar que neste caso, as partículas são neutras [42]. (A) (B) FIGURA 2.2. Mecanismos de estabilização das partículas. (A) Eletrostática e (B) Estérica. O mecanismo de estabilização estérica proporciona algumas vantagens sobre o mecanismo de estabilização eletrostática. Pode-se citar [42]: a) É um método de estabilização termodinâmica, de modo que as partículas são redispersáveis. b) Pode-se utilizar altíssima concentração e o meio de dispersão pode ser completamente esgotado. c) Não é sensível a eletrólitos. d) Adequado para sistemas de múltiplas fases. Mecanismo de estabilização mista As partículas podem também ser estabilizadas pela combinação dos dois tipos de estabilização anteriormente descritas, no qual um polímero com cadeia longa e que possui carga (positivas ou negativas) é utilizado, formando-se assim uma camada 21 passivadora ao redor das partículas e ao mesmo tempo estabilizando-as com as cargas dispostas em sua cadeia. A figura 2.3 apresenta a ilustração de uma partícula estabilizada com um polímero que apresenta em sua cadeia, cargas positivas, portanto denominado de policátion. FIGURA 2.3. Mecanismo Misto: estabilização estérica-eletrostática com policátion. 2.2. Estruturas de SiO2 Oca O revestimento de partículas coloidais com cascas formando-se estruturas híbridas representa uma estratégia simples e versátil que visa aumentar a diversidade e complexidade de um sistema coloidal. A produção de cascas nesses materiais podem perfeitamente alterar o custo, a funcionalidade e reatividade de sua superfície, melhorando assim a estabilidade e compatibilidade do núcleo [45]. A princípio, as propriedades ópticas, mecânicas, elétricas, reológicas, e catalíticas das estruturas híbridas podem ser adaptadas de forma controlável e independente por alteração da composição, dimensão, e estrutura dos núcleos ou das cascas [45]. 22 Em segundo lugar, a formação das cascas em núcleos oferece um veículo natural para incorporação de materiais diferentes dentro da mesma estrutura e assim obter estruturas multifuncionais. Como resultado das suas características únicas, as estruturas híbridas são utilizadas para uma variedade de aplicações [45]. Vale ressaltar que as estruturas híbridas servem como precursoras para a produção de estruturas ocas. As aplicações exigem que as estruturas ocas possuam controle de tamanho, forma, uniformidade e alta resistência [18] [21]. Diversas técnicas, tais como, secagem por pulverização, polimerização interfacial, auto-montagem, fabricação camada por camada (LBL), tem sido utilizadas para fabricar tais estruturas. Porém, a técnica mais utilizada é por meio de núcleo sacrificial formados por esferas de PS e revestidos com partículas de SiO2. As esferas de PS funcionam como suporte para a adsorção das partículas de SiO2. Durante ou após o revestimento para formar a casca de partículas de SiO2, somente a esfera de PS é removida. Almas técnicas podem ser utilizadas para remoção da esferas de PS, tais como, dissolução em solventes orgânicos ou por tratamento térmico (calcinação) formando-se assim as estruturas de SiO2 oca [9] [13]. Alguns trabalhos também reportam a produção de estruturas de SiO2 oca por meio de sistemas em emulsão. Como exemplo, podemos citar o trabalho de Linyong Song et al, que sintetizaram estruturas de SiO2 oca produzidas por sistema de emulsão água em óleo (emulsão reversa) em temperatura ambiente, amina solúvel em água como catalisador e TEOS como fonte de SiO2. Na síntese foi utilizado brometo de cetrimônio (CTAB) como surfactante catiônico e alquil-fenol polioxietileno (OP-4) como surfactante não-iônico [46]. A figura 2.4 apresenta um esquema das etapas de formação das estruturas de SiO2 oca desenvolvidas por Linyong Song et al. Pode-se verificar que inicialmente ocorre a formação de miscelas, devido a uso dos iniciadores CTAB e OP-4. No interior destas micelas (na fase aquosa), o catalisador está presente e ao redor das miscelas está o precursor (TEOS). Num segundo momento, o TEOS, penetra no interior da micela onde se encontra o catalisador e começa a hidrolisar, formando-se as partículas de SiO2. Estas, se arranjam na interface da miscela, iniciando-se assim uma casca de partículas de SiO2 [46]. 23 FIGURA 2.4. Esquema do processo de formação de estruturas de SiO2 oca em emulsão água em óleo. Outro trabalho que também descreve o uso de sistema em emulsão é dos autores Masahiro Fujiwara et al. No trabalho foram produzidas estruturas de SiO2 oca por meio do sistema de emulsão interfacial água/óleo/água no qual silicato de sódio e um precipitante de partículas de SiO2 (bicarbonato de amônio, NH4HCO3 foram adicionados respectivamente na fase aquosa interna ou na fase aquosa exterior [47]. As estruturas de SiO2 oca foram formadas ao mesmo tempo que as partículas foram sintetizadas e assemelharam-se morfologicamente a paredes celulares de diatomáceas naturais. O sucesso da síntese relatado pelos autores consistiu na adição de polímeros solúveis em água, tais como e polimetacrilato de sódio à solução de silicato de sódio (fase aquosa interna -FAI) da emulsão água/óleo/água que permearam as paredes da casca de partículas de SiO2 e formaram macro/nano buracos [47]. A figura 2.5 mostra um diagrama do processo de formação de estruturas de SiO2 oca com macro/nano buracos. A emulsão água em óleo com polímero solúvel em água na fase aquosa interna é adicionada à solução de fase aquosa externa (FAE) de NH4HCO3, formando a emulsão água/óleo/água. Quando as partículas de SiO2 são formadas, os polímeros da fase aquosa interna, atravessam a casca de partículas de SiO2, criando-se os macro/nano buracos [47]. 24 FIGURA 2.5. Processo de formação de estruturas de SiO2 oca com macro/nano buracos. No entanto, como dito anteriormente, a técnica de núcleo sacrificial de esferas de PS apresenta algumas vantagens em relação a outras técnicas de produção de estruturas de SiO2 oca. Algumas maneiras de se produzir esferas de PS serão detalhadas. 2.3 Síntese de Esferas de PS Para a obtenção das estruturas de SiO2 oca, faz-se necessário que as esferas de PS utilizadas como suporte possuam geometria esférica. Dois tipos de polimerizações que podem produzir esferas de PS com esta geometria serão descritas e por fim será apresentada um método diferente aos dois anteriores. 25 2.3.1 Polimerização por Dispersão É um sistema composto pelo monômero, solvente orgânico, iniciador solúvel na fase orgânica e agente estabilizante, tais como PVP. As partículas poliméricas formadas são estabilizadas devido à ação do agente estabilizante da suspensão. A polimerização prossegue no meio contínuo e nas partículas poliméricas, que absorvem monômeros e radicais presentes na fase contínua. A polimerização por dispersão permite um bom controle de tamanho das esferas [13]. A escolha do solvente orgânico depende de sua miscibilidade com os outros constituintes do sistema reacional. O ideal é que o monômero, o agente estabilizante e o iniciador da polimerização apresentem completa solubilidade no solvente, enquanto que o polímero seja insolúvel no solvente e que este precipite durante a polimerização. Alguns solventes, tais como, o etanol e o metanol, em diferentes concentrações, são apropriados para condução de polimerizações de monômeros não somente o estireno, mas também o acrilato de butila e o metacrilato de metila [48]. Jui Hung Chen et al obtiveram esferas de PS de 1,2 µm utilizando-se a polimerização por dispersão, no qual além do monômero de estireno foi também utilizado um segundo monômero, denominado comonômero. Esse comonômero é catiônico, ou seja, possui cargas positivas em sua estrutura e é denominado 2-cloreto de trimetilamônio (MTC). Além dos monômeros, um iniciador hidrofóbico, denominado 2,2,azoisobutironitrila (AIBN) foi utilizado [16] [49]. O comonômero catiônico altera positivamente a carga das esferas de PS, assim o sol de SiO2 é capturado via interação eletrostática [16]. Ling Li et al também utilizaram a polimerização por dispersão e obtiveram esferas de PS com aproximadamente com 0,7 µm de diâmetro. Na síntese foi utilizado o iniciador ABCVA Azobis 4,4 (ácido4-ciano-valeico) e PVP [14]. O PVP é um polímero não iônico que tem sido muito utilizado para obter esferas de PS, pois apresenta baixo custo e proporciona uniformidade de tamanhos. 26 Desempenha um papel de surfactante, agente de acoplamento e estabilizante. A representação do monômero está apresentada na figura 2.6 [10] [14]. n FIGURA 2.6. Apresenta monômero do PVP. 2.3.2 Polimerização em Emulsão A polimerização em emulsão ocorre em meio heterogêneo e é composta por água como agente de dispersão, monômero, emulsificante e iniciador. A água, como meio dispersante, apresenta as vantagens de não ser tóxica, permite a solubilização de sais e abaixa o custo de produção. O uso desse processo tem possibilitado a obtenção de esferas poliméricas com tamanhos controlados em uma faixa que varia de [0,02 - 1 μm] [48]. O persulfato de potássio (KPS) é um iniciador hidrofílico capaz de estabilizar as esferas de PS formar uma solução estável [49]. Na polimerização por emulsão, o monômero é disperso numa emulsão aquosa, com o auxílio do agente emulsificante. Partículas esféricas são então formadas com diâmetros que variam de [1-100 μm] [50]. O iniciador se decompõe gerando-se radicais livres que atacam as moléculas de monômero que está dissolvido na fase aquosa iniciando-se o processo de polimerização, formando-se esferas minúsculas que podem ser chamadas de núcleos oligoméricos [51]. A partir de uma determinada concentração de emulsificante (concentração micelar crítica, CMC), que depende do tipo de emulsificante e da presença de eletrólitos na fase aquosa, são formadas micelas. Nestas micelas os grupos hidrofílicos se orientam 27 em direção à fase aquosa e os grupos hidrofóbicos se orientam para o interior. Quando o sistema se encontra acima da CMC, a solubilidade do monômero aumenta, uma vez que este é parcialmente absorvido pela região hidrofóbica das micelas [49]. A figura 2.7 apresenta uma ilustração da síntese de esferas poliméricas produzidas por meio da síntese em emulsão. As minúsculas esferas de polímero que são produzidas entram nas micelas formadas pelo surfactante e crescem em esferas maiores até que ocorra o consumo completo do monômero. Quando isto ocorre o crescimento das cadeias poliméricas cessam [51]. FIGURA 2.7. Apresenta ilustração de polimerização em emulsão. Simultaneamente ocorre uma repetição do ciclo de crescimento das cadeias poliméricas, por meio de um processo de difusão, no qual o monômero encapsulado em gotas funciona como um reservatório dessas cadeias poliméricas [51]. A geometria esférica se dá por meio das cadeias poliméricas formadas que ficam emaranhadas como espirais [51]. Cada cadeia começa e termina com um grupo funcional formado pela decomposição do radical iniciador. Dependendo da natureza do iniciador, aniônicos ou catiônicos, a superfície do polímero apresentará cargas negativas ou positivas [51]. No caso do uso do persulfato de potássio KPS como iniciador, por exemplo, o grupo sulfato deixará o PS carregado negativamente [13]. 28 Hua Zou et al utilizaram esse método de polimerização e obtiveram esferas de PS com tamanhos entre [170-270] nm, variando as concentrações de surfactante (PVP) [10]. Dong Shin Yun et al relatam em seu trabalho que a carga do iniciador desempenha um papel-chave na síntese de esferas de PS e que a comparação entre iniciadores neutros, aniônicos ou catiônicos, resultou na formação da casca de partículas de SiO2 mais uniforme sobre as esferas PS, com o uso de iniciadores neutros e catiônicos [13]. 2.3.3 Método emulsão / evaporação de solvente orgânico As duas maneiras anteriores descritas para a produção de esferas de PS são por meio de técnicas de polimerização que apresentam a desvantagem de serem mais trabalhosas. Estas exigem controle de temperatura e purificação do monômero. O método de emulsão / evaporação de solvente orgânico é um método mais simples, pois é possível obter esferas de PS com geometria esférica sem haver etapas de polimerização. É um método muito utilizado na produção de nanopartículas poliméricas para a obtenção de polímeros biodegradáveis, tais como o poli(ácido lático) PLA, poli(ɛcaprolactona) PLC, poli(ácido-lático co-ácido-glicólico) PLGA [52]. Neste método o polímero é dissolvido em um solvente orgânico, como por exemplos, clorofórmio, diclorometano ou acetato de etila, obtendo-se uma mistura orgânica que posteriormente é emulsificada com uma solução aquosa para formar o sistema óleo (O) em água (A), (O/A) com emulsificantes, tais como, polivinilálcool, polisorvato-80, poloxamer-188 [19]. Após a formação de uma emulsão estável, o solvente orgânico é evaporado por aumento de temperatura sob pressão ou por agitação contínua, obtendo-se finalmente as partículas esféricas, conforme esquema do processo apresentado na figura 2.8 [19]. 29 FIGURA 2.8. Esquema do processo de formação esferas poliméricas pelo método emulsão / evaporação de solvente orgânico. Diante da facilidade do método e na tentativa de propor uma nova metodologia para a síntese de estruturas de SiO2 oca, utilizou-se o mesmo para obter as esferas de PS, nos quais foram utilizadas como o núcleo sacrificial para a obtenção da estrutura SiO2 oca, revestindo-as com partículas de SiO2 e removendo-as tanto por calcinação, quanto por dissolução em solvente. 2.4 Influência dos polieletrólitos para a modificação da carga superficial na síntese de materiais No intuito de adsorver as partículas de SiO2 carregadas negativamente por modificações das superfícies das esferas de PS, a literatura reporta alguns trabalhos interessantes sobre a adsorção de polieletrólitos utilizados para esta finalidade. Mas a adsorção de polieletrólitos não está restrita apenas a polímeros, tais como as esferas de PS. Na verdade, a adsorção de polieletrólitos catiônicos e aniônicos em superfícies carregadas é um processo de extrema importância utilizado para aplicações que requerem a modificação de superfície, como por exemplo, a formação de filme multicamadas [53]. 30 Pode-se citar como exemplo os polieletrólitos alifáticos, tais como o aniônico poliácido acrílico (PAA) e catiônico policloridrato de alilamina (PAH), nos quais podem ser depositados consecutivamente não somente em superfícies polares, mas também em superfícies apolares [54]. A figura 2.9 apresenta o monômero do polieletrólito catiônico PAH, no qual a carga positiva é atribuída ao grupamento amina contido na estrutura. FIGURA 2.9. Apresenta fórmula estrutural do monômero do polieletrólito catiônico PAH. Outra aplicação que utiliza polieletrólitos é no revestimento de partículas metálicas. Um trabalho descrito na literatura e que além do polieletrólito aniônico PAA, foi utilizado também o polieletrólito catiônico PAH é dos autores Kwan Kim et al. Neste trabalho, os autores sintetizaram macropartículas de prata (Ag) em forma de pó, como base para sensores moleculares que operam via espalhamento Raman e para isso se faz necessário estabilizar a marcação com moléculas adsorvidas sobre o material [55]. A figura 2.10 apresenta um esquema do processo em 4 etapas (A,B,C e D). Na etapa A, foi realizado a adsorção de moléculas de tiol aromáticas sobre as partículas de prata, formando-se uma ligação Ag-S após a desprotonação do grupo tiol. Em seguida, como demonstrado nas etapas B e C os polieletrólitos de PAA e PAH, respectivamente, foram adsorvidos sobre as partículas de Ag e posteriormente, na etapa D, partículas de SiO2 foram geradas pela hidrólise e condensação de TEOS, utilizando-se NH4OH como catalisador para formar as ligações cruzadas de Si-O-Si [55]. 31 A D B C FIGURA 2.10. Esquema de estabilização de moléculas marcadoras sobre micropartículas de Ag, via silanização seguida da deposição de polieletrólitos. Mas a modificação de superfície carregadas não está somente restrita a formação de filmes de multicamadas ou à revestimento de partículas metálicas. Como descrito anteriormente, outro material que merece muita atenção e que foi fundamental para o desenvolvimento deste trabalho são as esferas de PS. Bernd Schwars et al sintetizaram esferas de PS carregadas negativamente por grupos sulfatos, apresentando portanto, potencial zeta negativo. Estas ao serem revestidas pelo polieletrólito catiônico PAH tiveram um aumento do potencial conforme aumentou-se a concentração do PAH [53]. Os autores monitoraram por meio de medidas eletroforéticas e taxas de relaxação, a adsorção de PAH sobre as esferas de PS, fixando a concentração das esferas e variando a concentração de PAH, tanto em solução aquosa quanto em solução de NaCl [53]. A figura 2.11 apresenta o potencial zeta das esferas de PS em função da concentração do PAH, este último em dois meios diferentes. Na curva (A) tem-se a concentração do PAH em H2O pura e na curva (B) em NaCl 0,25 M. 32 Verifica-se que na síntese do PAH em H2O pura (curva A), quando a concentração do polieletrólito está em torno de 0,06 mg/mL as esferas de PS apresentam potencial zeta igual a zero. Abaixo dessa concentração, o potencial zeta é negativo e acima se torna positivo, até ocorrer a saturação do polieletrólito adsorvido sob as esferas de PS. Nota-se que essa saturação ocorre em torno de [PAH= 0,14 mg/mL] e nesta concentração, o potencial zeta atinge um valor positivo máximo em torno de +45 mV. Esse valor praticamente se mantem constante quando a concentração de PAH é superior a 0,14 mg/mL [53]. Observando-se ainda a figura 2.11, na curva B, é possível verificar que na síntese do PAH em NaCl (0,25M), o potencial zeta das esferas de PS é igual a zero quando a concentração do polieletrólito está em torno de [PAH = 0,08 mg/mL]. A saturação das esferas de PS com PAH, acontece em valores muito próximos quando comparada na síntese em H2O, em torno de [PAH = 0,15 mg/mL] e atinge um valor máximo de potencial zeta próximos a + 50 mV para posteriormente chegar a saturação [53]. Nota-se também um comportamento quase linear da variação do potencial zeta conforme a concentração do polieletrólito é aumentada. Logo, verifica-se que a alteração da carga superficial das esferas de PS ocorre em concentração de PAH um pouco maior quando utiliza-se o meio NaCl, porém, as esferas de PS alcançam valores de potencial zeta positivos superiores em relação a síntese de PAH em H2O pura [53]. (A) (B) FIGURA 2.11. Potencial zeta vs. [PAH] em: (A) H2O pura e (B) NaCl (0,25 M). 33 A formação de um patamar é gerada, tanto na síntese em H2O pura, quanto em NaCl, quando ocorre a saturação das esferas de PS com o revestimento de PAH. A diferença é que quando a solução de PAH é preparada em H2O pura, o patamar inicia-se com [PAH 0,13 mg/mL], ocorrendo a saturação das esferas de PS [53]. O aumento do potencial resulta de uma inversão de carga das esferas de PS, no qual passa de negativo para positivo e um patamar é formado quando a superfície está sendo saturada com o polímero [53]. Yu Lu et al reportaram um trabalho que avalia a morfologia e suavidade da superfície das SiO2 adsorvidas sobre as esferas de PS. Os autores verificaram que alguns parâmetros são essenciais, tais como os grupos funcionais que estão sob a superfície das esferas de PS, o pH do meio reacional e o tempo de deposição [45]. Em se tratando de grupos funcionais, os autores descrevem que a chave para o sucesso do trabalho foi a utilização das esferas de PS terminadas com o grupo –NH2 para a adsorção das partículas de SiO2. Compararam morfologicamente o material obtido por meio de partículas carregadas positivamente por –NH2 e negativamente com grupos sulfonatos –SO3H e grupos –COOH [45]. Por meio das imagens de microscopia eletrônica de transmissão (TEM) mostradas no trabalho de Yu Lu et al é possível perceber que a casca de partículas de SiO2 é fortemente afetada pela carga de superfície das esferas de PS. Além disso, a casca de partículas de SiO2 fica disforme e não esférica quando as esferas de PS são carregadas negativamente [45]. Em se tratando do pH do meio reacional, os autores descreveram que quando o pH foi superior a 10, a superfície das esferas de PS terminada com grupos –NH2 foi essencialmente neutra ou fortemente carregada positivamente e que nessas condições muitos sols de partículas SiO2 podem ser facilmente nucleados sobre a superfície de cada esferas de PS e eventualmente fundem-se e crescem em uma casca fina que é caracterizada por uma espessura uniforme [45]. A figura 2.12 apresenta um esquema ilustrativo e imagens de microscopia eletrônica de transmissão (TEM) comparando a influência das superfícies aniônicas e catiônicas de esferas de PS para formação de estruturas híbridas PS/SiO2. 34 FIGURA 2.12. Apresenta esquemas e imagens de TEM de esferas de PS: (A) Aniônica e (B) Catiônica. Yu Lu et al descreveram que a uniformidade da espessura da casca partículas de SiO2 se mantém estável mesmo quando há um aumento do diâmetro das esferas de PS, mantendo-se a mesma concentração de TEOS [40 mM] conforme mostrado na figura 2.13. Pode-se observar ainda que conforme o diâmetro da estrutura híbrida PS/SiO2 foi aumentado, houve uma melhora significativa no quesito aglomeração do material até a obtenção de estruturas híbridas monodispersas. [45]. 35 FIGURA 2.13. Apresenta imagens de TEM da estrutura híbrida PS/SiO2 em quatro diferentes diâmetros. Em (A) 108, (B) 200, (C) 420 e (D) 700 nm. TEOS [40 mM]. Dong Shin Yun et al, também intensificaram a importância das esferas de PS serem carregadas positivamente para que as partículas de SiO2 sejam adsorvida sobre as esferas de PS. Os autores também utilizaram esferas de PSc, no qual os grupos –NH2+ advém do iniciador catiônico AIBA, 2,2´-azobis dicloridrato (2-metil propionamidina). Na reação nenhuma partícula secundária de SiO2 foi vista, indicando que a hidrólise e condensação ocorreu somente sobre a superfície do PSc [13]. A figura 2.14 apresenta a forte interação existente entre as partículas de SiO2 carregadas negativamente e as esferas de PS carregadas positivamente, nos quais são responsáveis pela formação da uniformidade da espessura da casca de SiO2. 36 200 nm 200 nm 200 nm FIGURA 2.14. Apresenta imagens de microscopia: (A) PSc, (B) PSc revestido com partículas de SiO2 e (C) Estruturas de SiO2 oca. Portanto, percebe-se que é primordial encontrar a condição ideal da carga superficial das esferas de PS para formar estruturas híbridas PS/SiO2, que apresente uniformidade na espessura e morfologia bem definidas. No desenvolvimento desse trabalho de pesquisa, foi realizado um estudo sobre a influência da carga superficial das esferas PS com o intuito de adsorver partículas de SiO2 para formação de estruturas híbridas PS/SiO2 e posteriormente obter as estruturas de SiO2 oca, por meio da técnica de núcleo sacrificial de esferas de PS. Detalhes das sínteses serão apresentados no capítulo sobre materiais e métodos. 37 3.0 MATERIAIS E MÉTODOS 3.1 Síntese de esferas de PS – método emulsão/evaporação de solvente orgânico Primeiramente as esferas de PS utilizadas como núcleo sacrificial foram obtidas pelo método emulsão /evaporação de solvente orgânico. A escolha do método se deve ao fato de ser um método simples e com baixo custo. Os reagentes utilizados na preparação das esferas de PS, estão descritos na tabela 1. TABELA 1 - REAGENTES UTILIZADOS NA PREPARAÇÃO DAS ESFERAS DE PS Reagentes Grânulos de OS Aldrich 280.000 g/mol Clorofórmio (CHCl3) Vetec 118 g /mol PVP Fluka 360.000 g/mol Água deionizada (H2O-DI) 38 No quadro 1, está apresentado as principais sínteses para produção de esferas de PS que foram realizadas, assim como as quantidades dos reagentes utilizados. Quadro 1: Reagentes utilizados nas sínteses de esferas de PS Amostras A B C PS (g) 4,0 1,0 0,1 CHCl3 (mL) 10,0 10,0 10,0 PVP (g) 6,0 6,0 1,5 H2O (mL) 50,0 50,0 50,0 Reagentes Para a obtenção da solução orgânica de polímero, foram dissolvidos 0,1 g de grânulos de PS em 10 mL de clorofórmio, no qual foi misturada a uma solução aquosa obtida pela dissolução de 1,5 g de PVP em 50 mL de H2O DI. A mistura foi realizada num agitador Brookfield à 300 rpm na etapa de adição da solução orgânica e posteriormente aumentada para 600 rpm após o término de adição. O tempo total de mistura incluindo o tempo de adição foi de 15 minutos. Posteriormente a mistura final (solução orgânica + solução aquosa de PVP) foi transferida para um erlemeyer, e mantida sob constante rotação num agitador orbital de bancada à 500 rpm por 24 horas para evaporação do solvente orgânico (clorofórmio). Após às 24 horas, a amostra foi lavada com água destilada por três vezes e armazenada em 25 mL de água. A cada lavagem a amostra foi centrifugada a 9000 rpm por 15 minutos. O fluxograma desse processo é apresentado na figura 3.0. 39 (solução aquosa) (solução orgânica) 1,5 g PVP + 50 mL água 0,1 g de grânulos de PS destilada + 10 mL de CHCl3 Evaporação do solvente (CHCl3) em agitador rotacional de bancada Tambiente; 500 rpm; 24 h. Lavagem Água destilada (3 vezes) e centrifugação por 15 minutos / 9000 rpm Esferas de PS Centrifugação: 9000 rpm Estocada em 25 mL de H2O destilada FIGURA 3.0. Fluxograma do processo de obtenção de esferas de PS. taxa de No intuito de avaliar a influência da carga superficial das esferas de PS sobre as partículas de SiO2, duas etapas foram apresentadas. I) Na primeira, somente foi utilizado o PVP como surfactante para adsorção das partículas de SiO2. As esferas de PS foram removidas por calcinação e o material obtido ao final foram obtidas membranas porosas, no qual não são o objetivo deste trabalho. II) Na segunda, uma alteração no processo de síntese foi realizada. Além do surfactante PVP, foi utilizado PAH, que tem como função alterar a carga superficial das esferas de PS. Nesta etapa, a remoção das esferas de PS foi efetuada de duas maneiras; a) dissolução em tolueno e b) calcinação. 40 3.2 Etapa I – Síntese de PS/SiO2 + PVP No intuito de verificar a influência da quantidade de PS na formação da estrutura de SiO2 oca foram efetuadas duas sínteses, utilizando-se diferentes quantidades de solução de esferas PS. Na primeira, foi coletado 1 mL da solução de esferas de PS e na segunda 2 mL transferindo- se separadamente para um balão de 100 mL. Em seguida, realizou-se a síntese de partículas de SiO2 sobre as esferas de PS. A amostra foi lavada (com etanol) e centrifugada por três vezes. O sobrenadante foi descartado e o corpo de fundo foi colocado sobre um pedaço de papel alumínio e este foi colocado sobre uma cerâmica de alumina. Posteriormente a amostra foi calcinada numa mufla à 500ºC por duas horas, com taxa de aquecimento de 10º por minuto. O fluxograma de preparação, está apresentado na figura 3.1: 1ª síntese: 1 mL solução de esferas de PS de (4 g/L) 2ª síntese: 2 mL solução de esferas PS de (4 g/L ) Etanol; V= 45 mL NH4OH (13,5 M) V= 2,8 mL TEOS (4 M) V= 1,5 mL Agitação Tamb; v= 4000 rpm; t= 8 h Lavagem Etanol – 3 vezes Centrifugação: 9000 rpm Esferas de PS revestidas com partículas de SiO2 (PS/SiO2) Calcinação. T500ºC; 2 horas; Taxa de aquecimento; 10ºC/min FIGURA 3.1 Fluxograma de preparação de PS/SiO2 + PVP A amostra foi calcinada à 500ºC com o objetivo de remover o núcleo de esferas de PS. Essa temperatura foi escolhida com base em alguns trabalhos descritos na 41 literatura que mostram a degradação das esferas de PS entre [450-600ºC]. A esta temperatura os grupos OH são eliminados. Isto foi evidenciado nas medidas de Infravermelho por Transformada de Fourier (FTIR) [13] [14]. A partir dos resultados obtidos, verificou-se que utilizando-se somente o surfactante PVP foram formadas membranas porosas de SiO2. Estas membranas não eram o objetivo desse trabalho de pesquisa. Assim, foi necessário pesquisar os possíveis efeitos do tipo de carga sobre o núcleo formado pelas esferas de PS, uma vez que foram encontradas dificuldades na adsorção de partículas de SiO2 sobre as esferas PS. 3.3 Etapa II – Síntese de Ps/SiO2 + PVP + PAH Para que haja sucesso na adsorção das partículas de SiO2 sobre as esferas de PS, foi necessário modificar a carga superficial das mesmas tornando-as catiônicas. As esferas de PS foram homogeneizadas por ultrasson, durante 20 minutos. Em seguida foi adicionado 2,5 mL de solução aquosa do composto orgânico homopolímero policloridrato de alilamina (PAH) (1,2 g/L) e 2,5 mL de solução aquosa de cloreto de sódio (1,4 g/L) disperso em água, com a adição do eletrólito NaCl e misturado às esferas de PS sob agitação à 275 rpm por 1 hora. Posteriormente a amostra foi centrifugada e lavada duas (2) vezes com água à 5000 rpm por 30 minutos, seguida da adição de 1 mL de solução de PVP (7 g/L), deixando-se reagir por mais 1 hora. A amostra foi lavada com 15 mL de água e centrifugada a 5000 rpm por 15 minutos. Os reagentes utilizados na preparação estão apresentados na tabela 2. TABELA 2 - REAGENTES UTILIZADOS NA ALTERAÇÃO DA CARGA SUPERFICIAL DAS ESFERAS DE PS Reagentes Policloridrato de alilamina (PAH) (C3H8IN)n Cloreto de Sódio (NaCl) Aldrich 56.000 g/mol Vetec 58,44 g/mol 42 Após ser realizado alteração da carga superficial das esferas de PS, iniciou-se a síntese para a adsorção das partículas de SiO2 sobre as esferas de PS, utilizando-se o processo sol-gel (técnica de Stöber), para a formação da estrutura híbrida PS/SiO2. Foi adicionado 5 mL de etanol, 0,4 mL de amônia (NH4OH 13,5 mol/L) e 0,075 mL de TEOS 4 mol/L. A mistura foi reagida em temperatura ambiente por 24 horas à 275 rpm. Após o término da reação, a mistura foi lavada três vezes em temperatura ambiente com 15 mL de etanol e centrifugada a 9000 rpm por 15 minutos. A geometria esférica das partículas de SiO2 se dá devido às tensões superficiais que são geradas no interior do líquido, pois existem pressões em todas as direções dentro do sistema nos quais farão que os átomos se agrupem de forma a apresentarem o menor volume, que corresponde a geometria esférica. Os reagentes utilizados na preparação estão apresentados na tabela 3. TABELA 3 - REAGENTES UTILIZADOS NA PREPARAÇÃO DAS PARTÍCULAS DE SiO2 Reagentes Origem Pureza (%) TEOS (4 mol/L) Fluka >99 NH4OH (~13,5 mol / L) Sicalab 99% Álcool Etílico FMaia 96% 3.3.1 Remoção do núcleo sacrificial de esferas de PS Para a remoção do núcleo sacrificial de esferas de PS, utilizou-se duas técnicas diferentes: a) dissolução em solvente (tolueno) e b) por calcinação. a) Dissolução em solvente. Na técnica de dissolução em solvente, foi realizada três lavagens das estruturas híbridas PS/SiO2 com o solvente orgânico tolueno e centrifugadas à 9000 rpm 43 por um intervalo de tempo de 15 min. Como vantagem desta técnica, pode-se mencionar que a lavagem das amostras é realizada em temperatura ambiente. a) Calcinação Na técnica de calcinação as estruturas híbridas PS/SiO2 foram colocadas em papel alumínio sob uma peça cerâmica de alumina. Em seguida, colocou-as numa mufla, submetendo o material ao tratamento térmico. Esse tratamento começou com aquecimento desde a temperatura ambiente até os 70ºC, com uma taxa de aquecimento de 5ºC por minuto, seguido de novo aquecimento desde os 70ºC até os 450ºC com uma taxa de 1ºC por minuto. Depois a amostra permaneceu à temperatura de 450ºC durante 8 horas, seguindo-se de arrefecimento até aos 70ºC, com uma taxa de arrefecimento de 2ºC/minuto. Finalmente a amostra arrefeceu no forno até chegar novamente à temperatura ambiente [27]. A figura 3.2 apresenta um fluxograma geral para a obtenção de esferas de PS catiônico, a adsorção de partículas de SiO2 sobre as esferas de PS formando-se as estruturas híbridas PS/SiO2 e a remoção das esferas de PS (por dissolução em solvente e por calcinação). 44 ~ 0,1 g. de esferas de PS + 1 mL H2O PAH + H2O + NaCl V= 2mL [PAH] = 1,2 g/l, em H2O; [NaCl] = 1,4 g/l, em H2O Agitação: Tamb:275 rpm/1 hora PSPS PS + PAH + H2O + NaCl PSPS PVP + Etanol V= 1mL;[PVP]=7 g/l, em Etanol Agitação: Tamb:275 rpm/1 hora Centrifugação:V = 5000 rpm; t = 30 min PS + PAH + PVP PSPS Síntese de partículas de SiO2 Etanol = V= 5mL NH4OH = V= 0,4 mL TEOS = V = 0,075 mL Agitação: Tamb; v = 275 rpm; t =24 h Centrifugação: v = 5000 rpm; t=15 min; 3 lavagens com Etanol PS + PAH + PVP / SiO2 (compósito de pol Amostra 1) Dissolução do PS em solvente PSPS 3 lavagens com Tolueno Amostra 2) Calcinação T1 = 70ºC; T2 = 450ºC (1ºC/min); t = 8h SiO2 Oca FIGURA. 3.2. Fluxograma de preparação de estruturas de SiO2 oca utilizando-se PVP e PAH. 45 4.0 TÉCNICAS DE CARACTERIZAÇÃO As técnicas utilizadas neste trabalho foram: Difração de Raios X (DRX), Espectroscopia no Infravermelho por Transformada de Fourier (FTIR), Microscopia Óptica (MO), Microscopia Eletrônica de Varredura (MEV) e Potencial Zeta. Todas as caracterizações foram realizadas na Central Experimental Multiusuário (CEM) da Universidade Federal do ABC (UFABC). 4.1 Espectroscopia no Infravermelho por Transformada de Fourier (FTIR) A espectroscopia no infravermelho investiga a interação da luz com a matéria, por meio da absorção de fótons com mesma energia de vibração das moléculas. A intensidade da absorção depende de quão eficiente é a transferência da energia do fóton para a molécula. O número de onda utilizado nas medidas de espectroscopia no infravermelho é fornecido em cm-1 (cm-1=1/λ) e geralmente compreende a região de 4000 cm-1 até 400 cm-1. A região entre 4000 cm-1 a 1000 cm-1 é responsável pela identificação dos grupos funcionais presentes na molécula, que são as vibrações mais energéticas. A região compreendida de 1000 cm-1 até 400 cm-1 é referente às mudanças que ocorre nos ângulos entre os átomos. As medidas foram realizadas com o objetivo de analisar-se a composição das amostras, bem como quais compostos estão presentes por meio da identificação das ligações existentes nos compostos. O espectrômetro utilizado foi da marca Varian 660-IR, conforme demonstrado na figura 4.0. Utilizou-se resolução de 4 cm-1 em todas as medidas efetuadas no desenvolvimento deste trabalho, assim como manteve-se constante também o modo transmitância, utilizando-se pastilhas de brometo de potássio (KBr). Para confecção das pastilhas, a massa de amostra utilizada foi em torno de 3 a 5% em relação a massa total 46 de amostra e KBr. A faixa de varredura também foi mantida entre 4000 a 400 cm-1 em todas as medidas, efetuando-se 100 varreduras em cada uma. FIGURA 4.0. Apresenta o espectrômetro utilizado para medidas de FTIR. Marca Varian 660-IR 4.2 Difração de Raios X (DRX) O uso da técnica de DRX permite o conhecimento da estrutura cristalina, composição e o tamanho das partículas. Para isso, a amostra em forma de pó foi compactada no porta amostra em seguida submetidas a um feixe de raios X gerado a partir de uma fonte monocromática de CuKα. A técnica consiste em incidir um feixe de raios X com ângulo de incidência θ sobre o conjunto de planos cristalinos das partículas, cuja distância interplanar é d. Os feixes refletidos por dois planos subseqüentes apresentam difração. Caso a diferença entre seus caminhos ópticos for um número inteiro de comprimentos de onda, haverá interferência construtiva e um sinal será observado. Caso contrário haverá interferência destrutiva, onde não se observará qualquer sinal de raios X. A figura 4.1 mostra uma ilustração do processo de difração de raios X. 47 FIGURA 4.1. Ilustração da difração de raio X em um plano cristalino. Cada átomo na estrutura cristalina age como espelho refletindo os feixes de raio X. O feixe refletido pode ser descrito pela lei de Bragg, conforme apresentado na equação 6: (6) Na equação que representa a lei de Bragg, n é a ordem da difração, λ é o comprimento de onda do raio X, d é o espaçamento entre os planos atômicos na fase cristalina e θ é o ângulo de difração. As medidas de DRX foram realizadas de forma complementar ao FTIR e serviram para verificar se as amostras são ou não cristalina e quais compostos estão presentes nas amostras. As medidas de DRX foram realizados nas amostras em forma de pós em um difratômetro D8-Focus da Bruker, conforme demonstrado na figura 4.2. A radiação utilizada foi a radiação monocromática CuKα (λ = 1,5406 Å), com variação angular de 5 a 70°, velocidade de varredura de 2 °/min e passo angular de 0,05°. Esses parâmetros foram utilizados em todas as medidas efetuadas. 48 FIGURA 4.2. Apresenta o difratômetro utilizado para medidas de DRX. D8-Focus da Bruker. 4.3 Microscopia eletrônica de varredura (MEV) O princípio de um microscópio eletrônico de varredura (MEV) consiste em utilizar um feixe de elétrons de diâmetro pequeno para explorar a superfície da amostra, ponto a ponto, por linhas sucessivas, transmitindo-se o sinal do detector a uma tela catódica. O feixe é varrido sobre a superfície da amostra por meio de um sistema de bobinas de deflexão, gerando-se um sinal que é recolhido pelo detector. O feixe de elétrons incididos gera elétrons secundários e retroespalhados. O primeiro é responsável por fornecer imagens topográficas da superfície do material. O segundo fornecem imagem em função do número atômico dos elementos presentes na amostra. Quando amostra não é condutora, esta sofre carregamento do feixe de elétrons, obtendo-se imagens retorcidas. Por isso, se fez necessário utilizar fita adesiva de carbono para fixar as amostras ou recobrimento metálico (feito de ouro). Ambos fazem com que esse efeito seja minimizado. A microscopia eletrônica de varredura foi utilizada com o objetivo de realizar caracterizações microestruturas e morfológicas das amostras de modo a avaliar a o forma e o tamanho das partículas. 49 O equipamento utilizado para a realização desta técnica foi um microscópio eletrônico de alta resolução da JEOL, modelo JMS-6701F (figura 4.3) com fonte emissora de elétrons confeccionada de tungstênio. Todas as amostras foram aderidas em tinta carbono, fixadas no porta amostra e as medidas foram realizadas em alto vácuo. FIGURA 4.3. Apresenta MEV de alta resolução utilizado para análise morfológica e de tamanho. Marca JEOL, modelo JMS-6701F. 4.4 Microscopia Óptica (MO) A microscopia óptica utiliza a propriedade dos raios luminosos de se desviarem ao passar de um meio a outro. A luz, ao atravessar objetos finos e translúcidos, é dirigida por lentes, fornecendo uma imagem ampliada. No microscópio óptico, a luz proveniente dos objetos enxergados atravessa as lentes objetivas e oculares e chega ao olho do observador. O microscópio permite o aumento de até 1000 vezes. Para aquisição das imagens, algumas gotas das amostras foram pingadas em lâmina de vidro e deixadas secar em temperatura ambiente por 24 horas. Este procedimento foi realizado em todas as amostras. O equipamento utilizado foi o microscópio óptico da marca Zeiss, modelo Axiokop 4, no modo transmissão, conforme apresentado na figura 4.4. 50 A análise em microscopia óptica forneceu imagens preliminares das esferas de PS, apresentadas com geometria esférica. O programa Image-J foi utilizado para obterem-se os histogramas de distribuição de tamanhos das esferas de PS. FIGURA 4.4. Microscópio Óptico, marca Zeiss, modelo Axiokop 4. 4.5 Potencial Zeta Todas as partículas em suspensão apresentam um determinado valor para o potencial Zeta. Quando se conhece o potencial Zeta é possível obter informações de estabilidade de um colóide é estável ou não. A estabilidade total de uma suspensão depende do seu potencial total, que é a soma do potencial devido ao solvente, do potencial atrativo e do potencial repulsivo, que contém o termo de Potencial Zeta (ζ), de acordo com a teoria DVLO. Para não haver aglomeração das partículas, é necessário que o potencial repulsivo seja maior do que o potencial atrativo. Quando o valor do Potencial Zeta é de ζ ≤ -30 mV ou ζ ≥ +30 mV, a estabilidade das partículas é alcançada. Se o Potencial Zeta estiver entre -30 mV≤ ζ≤ 30 mV a aglomeração das partículas irá ocorrer e a velocidade de aglomeração aumenta quando o valor do Potencial Zeta se aproxima do zero [56]. O Potencial Zeta pode ser medido pelo espalhamento dinâmico da luz. A cubeta no qual se encontra a solução a ser determinada o Potencial Zeta é composta de 51 dois eletrodos. Aplicando-se uma diferença de potencial (ddp), gera-se uma movimentação das partículas em solução. Assim, por meio do espalhamento da luz é possível determinar-se a velocidade das partículas em função da ddp. Sabendo-se a viscosidade e a constante dielétrica do meio, adquire-se o valor do Potencial Zeta. O objetivo de realizar-se as medidas foram no intuito de saber a carga da superfície das partículas de SiO2 e de PS para se avaliar se pode ou não ocorrer atração eletrostática entre os compostos e também verificar a estabilidade. Para a realização das medidas, utilizou-se o equipamento Zeta Sizer Nano ZS da Malven Instruments, com resolução de 6 nm a 6 µm . A imagem do equipamento está apresentado na figura 4.5. Foram realizadas três (3) medidas em todas as amostras e em cada uma dez (10) varreduras. FIGURA 4.5. Apresenta o Medidor de Potencial Zeta e Tamanho de Partículas. Zeta Sizer Nano ZS da Malven Instruments. 52 5.0 RESULTADOS E DISCUSSÕES Neste capítulo, os resultados serão avaliados e discutidos em duas etapas. 5.1 Etapa I – PS/SiO2 +PVP 5.1.1 Microscopia Óptica As imagens de microscopia óptica apresentadas são referentes as amostras de esferas de PS produzidas de acordo com as quantidades de reagentes demonstradas no quadro 1 (pág. 39). A figura 5.0 mostra a imagem das esferas de PS (amostra A). Com ampliação x50, foi possível verificar que o método emulsão/evaporação de solvente orgânico, resultou na obtenção de esferas de PS com geometria esférica, porém com larga distribuição de tamanhos, pois pode-se visualizar uma heterogeneidade no tamanho das esferas de PS. A geometria esférica indica uma propriedade isotrópica resultante da emulsão água/óleo produzida pelo método emulsão/evaporação de solvente orgânico [57]. Para a produção da amostra “A” foi utilizado uma proporção de PS:PVP igual 4:6. 10 µm FIGURA 5.0. Apresenta imagem obtida por microscopia óptica no modo reflexão, da amostra (A) preparada com a proporção PS:PVP de 4:6. 53 A fig.5.1 apresenta o histograma de tamanhos das esferas de PS mostradas na Fig. 5.0 . Os dados processados no programa Image-J, mostram um diâmetro médio de 11 µm com uma largura a meia altura, г = 8,2 µm, logo [Dm = 11 ± 8,2 µm]. A partir destes resultados é observado um erro porcentual de 74,5 %. Dm = 11± 8,2 µm Г = 8,2 µm FIGURA 5.1. Apresenta histograma de distribuição de tamanhos das esferas de PS da amostra A, obtido a partir de MEV e tratados no Image-J, Dm=(11,0± 8,2) µm. A figura 5.2 mostra a imagem das esferas de PS (amostra B) também com ampliação x50. Foi possível verificar que o método emulsão/evaporação de solvente orgânico, também resultou na obtenção de esferas de PS com geometria esférica. 54 FIGURA 5.2. Apresenta imagem obtida por microscopia óptica no modo transmissão, da amostra (B) preparada com a proporção de PS:PVP de 1:6. A fig.5.3 apresenta o histograma de tamanhos das esferas de PS mostradas na Fig. 5.2. É possível verificar que as esferas obedecem a uma distribuição de tamanhos bimodal com picos máximos centrados em 5,2 e 11,0 µm. Para o primeiro modo, a largura a meia altura é de г1 = 4,2 µm, logo [Dm1 = 5,5 ± 4 ,2 µm] e observa-se um erro porcentual de 76,36 %. Já no segundo modo, tem-se a largura a meia altura, г2 = 3,0 µm. Tem-se então [Dm2 =11 ± 3,0 µm] e o erro porcentual encontrado corresponde a 27,2 %. Uma porcentagem de variação relativamente inferior quando comparada ao primeiro modo produzido na mesma amostra (amostra B). Logo, a proporção de 1:6 de PS:PVP respectivamente levou a uma maior uniformidade das esferas de PS com maiores diâmetros (em torno de 11 µm), porém com uma frequência inferior compararmos com a amostra “A” e um aumento na produção de esferas menores (3,4,5 e 6 µm). Até o momento ainda não se sabe qual fator pode ter provocado tal comportamento, porém observa-se que o primeiro modo apresenta o mesmo diâmetro médio para a proporção utilizada na amostra A (PS:PVP = 4:6). 55 Dm1= 5,2 ± 4,2µm Dm2= 11 ± 3,0µm Г = 4,2 µm Г = 3,0 µm FIGURA 5.3. Apresenta histograma de distribuição de tamanhos das esferas de PS da amostra B, obtido a partir de MEV e tratados no Image-J, Dm1=(5,5 ± 4,2) µm e Dm2=(11,0± 3,0) µm. Por último, a síntese no qual foi produzida a amostra “C”, as proporções utilizadas foram de PS:PVP igual 1:15, respectivamente. Imagem das esferas de PS produzidas por esta síntese está apresentada na figura 5.4. Ainda é possível verificar tamanhos das esferas de PS não muito homogêneos, mas por outro lado, observa-se um aumento considerável de partículas produzidas com tamanhos menores. 10 µm FIGURA 5.4. Apresenta imagem obtida por microscopia óptica no modo transmissão, da amostra (C) preparada com a proporção PS:PVP de 1:15. 56 A figura 5.5 apresenta o histograma de tamanhos obtido a partir da figura 5.4. É possível observar que diâmetro médio das esferas de PS está em torno de 5,1 µm e corresponde a cerca de 26% das esferas. A largura a meia altura é de г = 4,1 µm. Logo, a distribuição de tamanhos variam [Dm=5,1 µm ± 4,1 µm]. A variação de tamanhos corresponde a 80,4 % em relação ao diâmetro médio encontrado. Verifica-se que com o aumento da proporção entre PS:PVP igual 1:15, foi possível diminuir o tamanho das esferas, confirmando-se que o surfactante tem uma grande influência para obtenção das esferas de PS [9][12][13]. Dm = 5,1 ± 4,1 µm г = 4,1 µm FIGURA 5.5. Histograma de distribuição de tamanhos das esferas de PS da amostra C, obtido a partir de MEV e tratados no Image-J, Dm =(5,1 ± 4,1) µm. A diminuição no tamanho das esferas de PS poder ser atribuída a maior proporção de PVP por grama de PS utilizada nas sínteses da amostra “A” e “B”, pois a há um maior número de cadeias de PVP para envolver as esferas de PS, formando-se assim esferas menores [58]. Segundo os resultados apresentados nos três histogramas, observa-se um alto erro na distribuição de tamanhos, acima de 70%, independentemente da proporção de PS:PVP. 57 Os resultados mostram que a proporção de PS:PVP controla o tamanho, porém não a dispersão das esferas de PS. A partir dos histogramas de tamanhos, observase um limear de PS:PVP ( , acima deste valor o diâmetro médio fica constante µm). Até o momento não se sabe qual parâmetro possa estar atribuído o alto valor do erro encontrado nas três amostras. Para averiguar melhor tais influências, novas sínteses precisam ser efetuadas, variando-se por exemplo, a concentração do surfactante, massa do polímero (PS) utilizada, tempo de agitação/velocidade de agitação. Pelos resultados obtidos, verifica-se que a proporção entre PS/PVP promoveu a obtenção de esferas de PS com diâmetros médio igual a 5,1 µm, mas com altos valores de dispersão. Logo, o controle sobre a dispersão, não estaria mais na proporção entre PS/PVP. A função do PVP foi passivar as esferas de PS, saturando-as com o diâmetro anteriormente descrito. Assim, escolheu-se as esferas de PS produzidas pela amostra C, para dar continuidade nas próximas etapas do trabalho, por apresentaram maiores porcentagens de frequência com a produção de esferas de PS de diâmetros entre [3-7 µm]. 5.1.2 Espectroscopia no Infravermelho por Transformada de Fourier (FTIR) Medidas de FTIR foram utilizadas para obter-se informação composicional das amostras. Para aquisição dos dados foi analisado o modo transmitância. Todas as medidas foram realizadas em temperatura ambiente e em forma de pós utilizando-se pastilhas de brometo de potássio (KBr). Na figura 5.6 é apresentado os resultados de FTIR das quatro (4) tipos de amostras realizadas, sendo elas: partículas de: (A) SiO2 pura; (B) PS puro; (C) PS/SiO2 e (D) SiO2 calcinada a 500º por 2 horas. 58 PS/SiO2 FIGURA 5.6. Apresenta Espectros de FTIR de: (A)SiO2 pura; (B) PS; (C) PS/SiO2 e (D) SiO2 calcinada. Na curva (A) os picos característicos pertencentes às partículas de SiO2 pura foram confirmados. As bandas em 467 cm-1, 812 cm-1 e 1103 cm-1 são atribuídos às vibrações da ligação Si-O-Si, sendo respectivamente os modos vibracionais balanço, flexão e estiramento. Os modos vibracionais do silanol (Si-OH) também é apresentado na curva (A). Em 940 cm-1 têm-se o modo vibracional flexão entre 3200 à 3600 cm-1 encontra-se o estiramento do grupo OH. As esferas de PS puro também confirmado no gráfico, demonstrado na curva (B). As duplas ligações do anel aromático em 1500 cm-1 e as ligações simples tanto do anel aromático quanto da cadeia saturada, estão demonstradas em torno de 2990 cm-1. Agora com relação ao material híbrido PS/SiO2, demonstrado da curva (C) verifica-se que devido a sobreposição das bandas das esferas de PS com as partículas de SiO2, a banda característica da SiO2 confirmada em 1103 cm-1 sofre uma deformação. As outras bandas características das partículas de SiO2 continuam a serem verificadas no gráfico, mas algumas bandas das esferas de PS não estão sendo mostradas (2990 cm-1). Isto pode ser uma evidência de que a adsorção de partículas de SiO2 sobre as esferas de PS não esteja sendo eficaz. Acredita-se que a funcionalização das esferas de PS 59 utilizando-se o PVP não ocorreu de modo satisfatório, impossibilitando a formação da estrutura híbrida. Finalmente, as partículas de SiO2 calcinada mostrada na curva (D) apresenta somente bandas provenientes de grupos siloxanos, desaparecendo por completo as bandas pertencentes ao grupo silanol. Isto se justifica pelo fato do material ter sido exposto a temperatura de 500ºC para ocorrer à calcinação. Essa temperatura é suficiente para remover os hidrogênios do grupo silanol, demonstrando assim a drástica diminuição desse grupo na superfície das partículas de SiO2. 5.1.3 Difração de Raios X (DRX) A difração de Raios X foi realizada também nas 4 amostras, sendo elas; partículas de SiO2 pura, esferas de PS puro, PS/SiO2 e partículas de SiO2 calcinada à 500ºC por duas horas. Por se tratar de materiais amorfos, não se verifica picos no difratograma, mas sim bandas largas características das partículas de SiO2 (em 23º) e de esferas de PS (18,64º; 29,98º e 42,32º), como verificado nas curvas (A) e (B conforme apresentado na figura 5.7.) [49]. Na curva (C) que é referente ao material híbrido PS/SiO2, verifica-se que as bandas das esferas PS apresentaram-se com bandas menos proeminentes quando comparadas a amostra de esferas de PS puro. Através destes dados obtidos, pode-se verificar que a partícula de SiO2 calcinada, apresenta pequenos vestígios de esferas de PS. O pico fino e pequeno em torno de 27º é referente à graxa que se utilizou para fixar as amostras no porta amostra. Verifica-se também que a banda das partículas de SiO2 calcinada curva (D) apresenta um desvio de 23º para 21º comparando-se com as partículas de SiO2 pura (sem ser calcinada). Provavelmente esse desvio se deve à temperatura no qual a amostra foi submetida e que a conformação da estrutura está sendo modificada. A difração de raios X, por ser uma técnica mais quantitativa quando comparada à técnica de FTIR, 60 intensificou a conjetura de que há uma pequena e quase imperceptível quantidade de esferas de PS na estrutura híbrida. FIGURA 5.7. Apresenta os espectros de DRX de pós: (A) SiO2 pura; (B) PS puro; (C) estrutura híbrida PS/SiO2 e (D) SiO2 calcinada. 5.1.4 Microscopia Eletrônica de Varredura (MEV) As imagens de MEV foram realizadas para obtenção de informações morfológicas, tamanho e para complementar os resultados de FTIR e DRX, mostrando por meio de imagens, a morfologia e forma do material. As imagens foram geradas por meio de elétrons secundários as amostras analisadas foram de partículas de SiO2 pura (sem calcinação) e estrutura de SiO2 oca após calcinação. A figura 5.8 apresenta imagem de partículas de SiO2, produzidas com 1,5 mL de TEOS (~4,0 mol/L), 45 mL de etanol PA e 2,8 mL de NH4OH (~13,5 mol/L). Juntando-se todos os reagentes, a concentração final de amônia utilizada é de 0,77 mol/L. Nota-se que as partículas possuem formato esférico, boa distribuição de tamanhos e estão monodispersadas. 61 FIGURA 5.8. Apresenta imagem de MEV das partículas de SiO2 pura com [NH3 = 0,77 mol/L]. A figura 5.9 apresenta o histograma de tamanhos tratados no programa Image-J. Observa-se que o diâmetro médio está em torno de 0,205 µm. A largura a meia altura é de г = 0,054 µm. Logo os tamanhos das partículas de SiO2 variaram entre [Dm = 0,205 ± 0,054 µm]. Esta variação corresponde a 26,4 % em relação ao diâmetro médio encontrado. Esperava-se encontrar uma variação em torno de até 10% (valor encontrado anteriormente pelo grupo de pesquisa), pois sabe-se que a baixa variação no diâmetro das partículas de SiO2 é uma das maiores vantagens proporcionadas pela técnica de Stöber [30]. Acredita-se que a variação de 26,4% obtida na síntese das partículas de SiO2, possa estar atribuída na medição de tamanhos das partículas de SiO2 que foram realizadas no programa Image-J. Por exemplo, um fator a considerar é fixar exatamente a ferramenta utilizada para a medição de tamanhos na linha de contorno das partículas, tanto nas medidas horizontais quanto nas verticais. Isso pode ter contribuído para aumento da dispersão, porém é um valor aceitável. 62 Dm = 0,205 ± 0,054µm г = 0,054µm FIGURA 5.9. Apresenta histograma de distribuição de tamanhos de partículas de SiO2 pura, obtido a partir de MEV e tratados no Image-J, Dm =(0,205 ± 0,054) µm. [NH3 = 0,77 mol/L] 5.1.4.1 Influência da quantidade de esferas de PS na morfologia da estrutura Foram realizadas duas sínteses para verificar a influência das esferas de PS na morfologia da estrutura final, procurando-se encontrar uma proporção entre esferas de PS e partículas de SiO2. As sínteses foram realizadas utilizando-se solução de esferas de PS com 4,0 g/L, coletando-se 1 mL e 2 mL respectivamente. As imagens são mostradas a seguir, nas figuras 5.10 com aumento de x9000 e 5.11, com aumento de x9500. 63 FIGURA 5.10. Apresenta imagem de MEV de estruturas planas de SiO2 crescidas sobre esferas de PS, utilizando-se 1 mL solução de 4,0 g/L. Comparando-se a figura 5.8 com a figura 5.10 (mesma escala) observa-se que as partículas de SiO2 ficaram mais dispersas deixando espaços vazios que parecem terem crescido sobre algo. Como os espaços livres (buracos) verificados na figura 5.10, guardam uma certa concordância com os diâmetros médios do histograma da figura 5.5, isto sugere que talvez pode ter começado aderir partículas de SiO2 sobre as esferas de PS, formando-se uma suposta estrutura procurada. Sendo assim, sugere-se que as partículas de SiO2 começaram a se configurar em torno das esferas de PS. Observando-se a figura 5.11, quando se utilizou 2 mL (4g/L) de solução de esferas de PS, verifica-se que houve uma maior aglomeração das partículas de SiO2. Além disso, observa-se, que a densidade de partículas de SiO2 em torno dos buracos parece ter aumentado em relação a proporção anteriormente utilizada de 1 mL (4g/L) de esferas de PS. Acredita-se que o aumento das esferas de PS significa 64 também um aumento de surfactante PVP, e sabe-se pela literatura que este por ser um polímero anfifílico, adsorve em vários materiais, tanto orgânicos quanto inorgânicos [10]. Assim o aumento de PVP possa ter facilitado a configuração das partículas de SiO2 em torno das esferas de PS. As marcações circulares de cor branca efetuadas na figura 5.11, sugerem indícios de supostas cavidades no material conferida após a calcinação. No entanto, foram obtidas apenas estruturas planas de SiO2 (em duas dimensões). A estrutura esférica de SiO2 oca, não foi possível obtê-la. Figura 5.11. Apresenta imagem de MEV de estruturas planas de SiO2 crescidas sobre esferas de PS, utilizando-se 2 mL de solução de 4,0 g/L. 65 Após esses resultados pouco favoráveis verificados nas medidas de FTIR e nas imagens de MEV, percebeu-se que uma das possíveis razões para o acontecido, poderia estar ocorrendo durante a lavagem. Por isso, os resultados de FTIR mostraram ausência de esferas de PS na estrutura híbrida PS/SiO2 em que se esperava obter. Pela literatura, sabe-se que as partículas de SiO2 possuem carga superficial negativa. Logo, aproveitando-se que estão carregadas, torna-se possível utilizá-las para ligá-las a esferas catiônicas [13]. Porém, o resultado de potencial de potencial zeta, que será mostrado a seguir no ítem 5.2.1, mostrou que as esferas de PS produzidas neste trabalho de pesquisa pelo método emulsão /evaporação de solvente orgânico possuem carga superficial negativa, devido ao PVP utilizado na síntese. A partir dessas informações, verificou-se maneiras de obter-se esferas de poliestireno catiônico (PSc) para que fosse possível promover interação entre as esferas de PSc e as partículas de SiO2 aniônica. Encontrou-se duas maneiras; uma delas seria no processo de polimerização, utilizar iniciadores catiônicos que produzem esferas PS com carga superficial positiva [13]. No entanto, este trabalho de pesquisa propõe a produção de estruturas de SiO2 oca, que não utiliza esferas de PS oriundas de reações de polimerização (por apresentarem uma maior número de etapas de produção). Por isso, o uso de iniciadores catiônicos não seria possível aplicar à este trabalho. A outra maneira para obter esferas de PSc é utilizar-se polieletrólitos, tais como o policátion poli(cloridrato de alilamina), PAH, que ao ser incorporado no processo de síntese, após a obtenção esferas de PS, estando essas com carga superficial negativa, é possível promover a alteração para carga superficial positiva e facilitar a adsorção de partículas de SiO2 [20]. 5.2 Etapa II – PS/SiO2 + PVP + PAH 5.2.1 Potencial Zeta Medidas de monitoramento da carga superficial das esferas de PS (4 g/L) utilizando-se potencial zeta foram realizadas 1 mL de amostra “C” no intuito de avaliarse a repulsão ou aglomeração das esferas de PS. 66 O resultado apresentado na figura 5.12, mostrou que as esferas de PS possuem carga superficial negativa, sendo seu valor igual a -18 mV. Sugere-se que esse resultado é atribuído a polaridade do PVP, pois contém átomos muito eletronegativos em sua estrutura, tais como nitrogênio e oxigênio. Nota-se que o potencial zeta das esferas de PS produzidas pela amostra C, apresentou um valor relativamente superior ao apresentado na figura 2.11. Isto pode ser atribuído ao método de preparação, pois em nosso caso não existe a presença de grupos sulfonatos que contribuem para a formação de cargas superficiais negativas. Aliado a isso, também temos a dispersão de tamanhos por nós obtida que se apresentou bem heterogênea e possa estar contribuindo para alterações nos resultados de potencial zeta. Como o valor de potencial zeta encontrado está entre -30 mV e +30mV, significa que as esferas de PS possuem uma tendência de se aglomerarem pelo fato da força atrativa estarem sendo superiores a força repulsiva [56]. FIGURA 5.12. Apresenta potencial zeta de esferas de PS produzidas com PVP. Assim, as esferas de PS estando com a carga superficial negativa seria impossível promover interações entre as esferas de PS e as partículas de SiO2, pois sabese que a superfície das partículas de SiO2 coloidal são frequentemente terminada com grupos silanóis (-Si-OH), estes podem ionizar para gerar carga negativa na interface com valores de pH maior do que 7 [59]. Ou seja, para que haja interação eletrostática entre os dois materiais, é necessário que um deles possua carga superficial positiva, por exemplo, as esferas de PS. 67 Por isso, foi incorporado o policátion PAH, pois além de conseguir-se promover a alteração de carga superficial das esferas de PS, sabe-se que dependendo da concentração de PAH que se utiliza, é possível saturar a superfície das esferas de PS e alcançar valores de potencial zeta superiores a +30 mV, contribuindo-se portanto para a desaglomeração das esferas de PS, conforme apresentado anteriormente na figura 2.11. Assim, com a utilização das soluções de PAH e NaCl no processo de modificação da carga superficial das esferas de PS, foi realizado novamente a medida de potencial zeta. Com a utilização da solução de NaCl, é possível alcançar um maior valor de potencial zeta. Além disso, sabe-se que o NaCl contribui para a força iônica da solução [53], como pode ser observado também na figura 2.11. O resultado de potencial obtido neste trabalho de pesquisa foi igual a + 47mV, confirmando assim a alteração da carga superficial das esferas de PS de negativa para positiva. O polieletrólito PAH é responsável por essa alteração, conforme apresentado na figura 5.13. FIGURA 5.13. Apresenta potencial zeta das esferas de PS após a incorporação de PAH [1,2 g/L; V = 2,5 mL] e NaCl [1,4 g/L; V= 2,5 mL]. O aumento do potencial resulta de uma inversão de carga das esferas de PS, no qual altera de negativo (-18mV) para positivo (+47mV). O PAH fornece carga positiva devido ao grupo NH2+ e segundo a figura 2.11 verifica-se que a partir da concentração de PAH igual a 0,14 g/L, um potencial zeta positivo máximo (cerca de +47mV) é adquirido seguido da saturação das cargas das esferas de PS por PAH em concentrações superiores ao anteriormente descrito. 68 5.2.2 Espectrocopia no infravermelho por transformada de fourier (FTIR) Após a mudança do procedimento experimental com o revestimento das esferas de PS com PAH com posterior crescimento das partículas de SiO2 e remoção do núcleo produzido à partir das esferas de PS por calcinação, medidas de FTIR foi realizada com o intuito de verificar se estava ou não ocorrendo o revestimento das esferas de PS, uma vez que a alteração da carga superficial já tinha sido realizada e confirmada pelo resultado de potencial zeta. A figura 5.14 mostra resultados promissores de FTIR para amostras de esferas de PS tratados com PAH. O espectro (A), referente às partículas de SiO2 pura, os picos característicos do grupo siloxano estão apresentados em 804 e 1103 cm-1, sendo respectivamente aos modos vibracionais flexão e estiramento. Para o grupo silanol, temse em 940 cm-1 o modo vibracional flexão e em torno de 3342 cm-1 encontra-se o modo vibracional estiramento grupo OH da ligação (-Si-O-H). O espectro (B) referente às esferas de PS puro (amostra “C”- [4,0 g/L]), apresenta dois picos em 698 e 754 cm-1, que podem ser atribuídos a ligação de C-H do anel benzênico monossubstituído. Os picos em 1493-1452 cm-1 representa as vibrações da dupla ligação entre carbonos (C=C) do anel benzênico e o pico em 2923 cm-1 é atribuído a ligação saturada de CH e CH2. A banda em 3060-3025 cm-1 corresponde as vibrações da ligação C-H que conectam diretamente a ligação C=C do anel benzênico [18] [60]. Para o espectro (C) referente à estrutura PS/SiO2 (sem adição de PAH), verifica-se a quase inexistência de bandas referentes as esferas de PS e a existências das bandas das partículas de SiO2 anteriormente descritas para o espectro (A). O oposto ocorre no espectro (D), no qual é possível observar claramente a grande diferença das amostras analisadas quando não ocorre a adição de PAH (espectro C), pois as bandas existentes e que caracterizam as esferas de PS puras são mostradas no espectro (D), além das bandas pertencentes as partículas de SiO2. Como esses resultados foram obtidos após a obtenção do PSc, acredita-se que a origem da carga positiva devido ao grupo NH2+ contida da estrutura do PAH, é responsável por promover a alteração da carga das esferas de PS de -18mV para +47 mV, conforme confirmado pelos resultados de potencial zeta. A estabilidade entre as 69 esferas de PS e as partículas de SiO2 acontece por meio de interações eletrostáticas. Sabese que as ligações iônicas são muito mais intensas do que as ligações covalentes. Essas interações são tão fortes que são predominantes e são capazes de manter as partículas de SiO2 unida à superfície das esferas de PS. A intensa banda característica das partículas de SiO2 em 1103 cm-1 também foi confirmada no espectro (D), no qual é atribuída a vibrações de estiramento assimétrica da ligação Si-O [12] [45] [61]. Os modos vibracionais do silanol (-Si-OH) também são apresentados. Em -1 940 cm têm-se o modo vibracional flexão do grupo (-OH). Já o modo de estiramento entre 3200 à 3600 cm-1 pode-se perceber que fica menos proeminente com o uso do PAH. O espectro (E) correspondente a estrutura híbrida PS/SiO2 calcinada, percebe-se que não há indícios de vestígios das esferas de PS, uma vez que as bandas do polímero desapareceram por completo. A partir desses resultados preliminares de FTIR, acredita-se que as esferas de PS foram removidas à temperatura de 450ºC. Observa também neste espectro (E), a presença de bandas nos quais correspondem as partículas de SiO2. [61]. Uma banda larga entre 3200-3400 cm-1 é atribuída ao estiramento O-H, devido à ligação de hidrogênio do grupo silanol (-Si-OH). Em relação ao resultado do espectro (A) verifica-se que a mesma desaparece após ser submetida a temperatura de calcinação. Acredita-se que essa temperatura seja responsável por promover essa alteração, pois essa condição é suficiente para remover o grupo OH grupo silanol (-Si-OH). A remoção poderia estar acontecendo pela quebra da ligação entre o átomo de silício (Si) e o de oxigênio (O), pois esta é mais fraca comparando-se com a ligação existente entre o átomo de hidrogênio e o átomo de oxigênio, motivo pelo qual se rompe com mais facilidade. Outra banda que desaparece na estrutura calcinada é a banda em 940 cm-1, também referente ao grupo silanol, que como anteriormente descrito para o espectro (A), é referente ao modo flexão. 70 940 FIGURA 5.14. Apresenta espectros de FTIR das amostras de: (A) SiO2 pura; (B) PS puro; (C) PS/SiO2 sem PAH; (D) PS/SiO2 com PAH e (E) SiO2 oca calcinada. 5.2.3 Microscopia Eletrônica de Varredura (MEV) A amostra da estrutura híbrida PS/SiO2 foram analisadas por microscopia eletrônica de varredura (MEV) para obter informações acerca da morfologia e tamanho dessas estruturas. A imagem 5.15 apresentou concordância com os resultados observados no FTIR, sobre a estrutura híbrida PS/SiO2, que nos mostra a imagem de uma estrutura híbrida PS/SiO2 com um diâmetro médio de 10,7 µm. Esse valor descrito corresponde a junção de uma única esfera de PS com as partículas de SiO2 adsorvidas sobre a superfície da mesma, sendo que os diâmetros das esferas de PS produzidos pelo método emulsão/evaporação de solvente orgânico estão apresentados no histograma da figura 5.5. Como descrito anteriormente nas discussões sobre a síntese de esferas de PS, a amostra “C” produziu esferas com uma larga banda de tamanhos, e como apresentado na figura 5.5, os tamanhos podem alcançar a 10 µm. Logo, esses dados guardam 71 concordância com a imagem da estrutura híbrida PS/SiO2, pois o diâmetro da estrutura apresentado coincide com os diâmetros de partículas de PS apresentados no histograma da figura 5.15. Observa-se ainda que a estrutura híbrida é altamente esférica e está revestida com uma suave casca de partículas de SiO2. FIGURA 5.15. Apresenta imagem de MEV da estrutura híbrida PS/SiO2 (com PAH). Quando efetua-se a hidrólise das partículas de SiO2 a partir do precursor TEOS, este exibe carga negativa quando valores de pH são superiores a 2. Deste modo, as esferas de PSc, podem ser revestidas com o TEOS, que é o precursor aniônico das partículas de SiO2, quando o meio está básico [27]. A figura 5.15 mostra que a formação da casca de partículas de SiO2 em torno das esferas de PSc, originou uma estrutura núcleo-casca. Em imagens com aumentos maiores, x12000, pode-se verificar melhor a formação do material híbrido PS/SiO2, conforme apresentado na figura 5.16. Verifica-se ainda na figura 5.16, que no processo de obtenção da estrutura híbrida, se faz necessário ajustar melhor a proporção entre esferas de PS (PS 0,12 mol/L) e de partículas de SiO2 (NH3 = 0,98 mol/L) produzidas, pois observa-se que além 72 da casca uniforme e altamente compactada de partículas de SiO2, há outras partículas de SiO2 residuais na reação, mesmo após ter sido efetuada a lavagem, uma etapa que sucede a obtenção da estrutura híbrida PS/SiO2. Portanto, este um indício de que exista uma quantidade de partículas de SiO2 superior ao necessário para o revestimento das esferas de PS. FIGURA 5.16. Apresenta imagem de MEV de PS/SiO2+ PAH, observando-se superfícies suaves. A partir dessas imagens 5.15 e 5.16 anteriormente apresentadas, verificou-se que o crescimento de partículas de SiO2 sobre a superfície das esferas de PS, só foram possíveis quando esta apresenta carga superficial catiônica. A alteração da carga superficial das esferas de PS, só foi possível mediante a introdução do policátion PAH, 73 uma molécula polimérica anfifílica. Assim, as partículas de SiO2 que possuem carga negativa, aderem uniformemente em torno nas esferas de PS. 5.2.3.1 Remoção do poliestireno catiônico (PSc) com solvente orgânico tolueno Com o intuito de causar menos danos a estrutura, tais como danos térmicos (dilatação), efetuou-se a remoção dos núcleos de esferas de PSc com tolueno (temperatura ambiente), ou seja, sem utilizar a técnica de calcinação. Pode-se observar na figura 5.17 por meio do contraste que houve a formação de estrutura de SiO2 com geometria diferente da observada por calcinação. Além disso, apresentou superfícies altamente rugosas e amorfas. A causa desse comportamento possa estar no modo de preparação da amostra, pois para a aquisição das imagens de MEV, foram preparadas amostras em forma de pó. Novas caracterizações de MEV serão efetuadas para entender este comportamento. FIGURA 5.17. Apresenta imagem de MEV de estrutura de SiO2 oca. Dissolução do PSc em tolueno. 74 5.2.3.2 Remoção do poliestireno catiônico (PSc) com tratamento térmico (calcinação) A figura 5.18 mostra a imagem de MEV da estrutura de SiO2 oca com remoção do núcleo sacrificial de esferas de PS por calcinação. A espessura compacta da casca formada pelas partículas de SiO2, observa-se que é bem definida, apresentando uniformidade mesmo após o material ter sido submetido ao tratamento térmico. No interior pode-se verificar uma cavidade oca formada pela retirada do núcleo produzido pelas esferas de PSc. FIGURA 5.18. Apresenta imagem de MEV de estrutura de SiO2 oca. PSc removido por calcinação. Acredita-se que o motivo do rompimento da casca produzida pelas partículas de SiO2 possa ter sido a dilatação das esferas de PS e estando as partículas de 75 SiO2 fortemente adsorvidas sobre o polímero, a casca se rompeu com a degradação da esfera de PS. Novas calcinações com menores temperaturas serão realizadas. Na figura 5.19, pode observar-se a uniformidade na espessura da casca de partículas de SiO2, no qual corresponde a 86 nm. Nota-se que a espessura da casca de partículas de SiO2 encontrada permanece sem grandes variações em toda casca. FIGURA 5.19. Apresenta imagem de MEV destacando-se uniformidade da casca da estrutura de SiO2 oca após remoção de PSc por calcinação. A figura 5.20 apresenta imagem de MEV somente de partículas de SiO2 crescidas sobre esferas de PSc e estabilizadas também com PVP. A imagem foi obtida por aumentos maiores da figura 5.17 que conforme descrito anteriormente, apresentou estruturas de SiO2 com superfícies rugosas e amorfas após remoção das esferas de PSc 76 utilizando-se solvente orgânico tolueno. Por isso, verifica-se na figura 5.20 partículas de SiO2 dispersas e não compactas como apresentadas anteriormente nas figuras 5.15 e 5.16. FIGURA 5.20. Apresenta imagem de MEV de partículas de SiO2 crescidas sobre superfície PSc. A partir da imagem da figura 5.20 e usando o programa Image-J foi obtido o histograma de tamanhos das partículas de SiO2. Como pode ser observado, o histograma mostra um tamanho médio das partículas de SiO2 de 81,0 nm. Com uma distribuição da largura a meia altura, г = 13,2 nm, o valor do diâmetro médio [Dm = 81,0 ± 13,2 nm], apresenta uma variação igual a 16,3 %. É um valor aceitável, pois os valores encontrados anteriormente pelo grupo de pesquisa foram de 10%. 77 Dm = 81,0 ± 13,2 nm г = 13,2 nm FIGURA 5.21. Apresenta histograma da distribuição de tamanhos de partículas de SiO2, obtido a partir de MEV e tratados no Image-J, Dm=(81,0 ± 13,2 nm).[NH4OH = 0,98 M]. A partir dos resultados apresentados nas figuras 5.19 (espessura da casca de partículas de SiO2 igual a 86,0 nm), e 5.21 (diâmetro médio das partículas de SiO2 81,0 nm), conclui-se que foi crescida uma única camada (monocasca) de partículas de SiO2 com a utilização de esferas de PS + PAH + PVP, pois os diâmetros encontrados tanto na espessura da casca quando do histograma apresentam valores muito próximos. 5.2.4 Estabilização das partículas de SiO2 Acredita-se que a alteração da carga superficial das esferas de PS, com utilização do PAH, possa ter promovido a estabilização eletrostática das partículas de SiO2 que foram adsorvidas sobre a superfície das esferas de PS. O PVP provavelmente tenha provocado a estabilização estérica das mesmas, passivando-as e por consequência, impedindo-as de continuarem a crescerem. 78 Com a combinação dos dois tipos de estabilização, foram formadas partículas de SiO2 com diâmetros médios em torno de 80 nm. Para que seja possível comprovar os efeitos das esferas de PSc (com PAH) e do PVP na obtenção de partículas de SiO2, foi realizada a síntese somente de partículas de SiO2, mantendo as mesmas proporções e concentrações de TEOS (0,055 M), NH4OH (0,98 M) e etanol, na ausência de esferas de PSc e PVP. Os resultados são apresentados na figura 5.22. Nota-se que na ausência tanto de PAH quanto do PVP, as partículas de SiO2 continuaram crescendo até atingirem a estabilidade por repulsão coulombiana entre elas e por não apresentarem uma blindagem que evitaria o crescimento se tivesse sido utilizado o PVP, diferentemente das partículas de SiO2 produzidas na presença de PAH e PVP e apresentadas na figura 5.21. Portanto, esses resultados confirmam a forte influência que as esferas de PSc (com cargas superficiais alteradas com PAH) e o PVP foram capazes de estabilizar as partículas de SiO2 com tamanhos uniformes em torno de 80 nm. FIGURA 5.22. Apresenta imagem de MEV de partículas de SiO2 crescidas na ausência de PSc e PVP. 79 5.2.5 Sistemas de empacotamento de esferas idênticas em duas dimensões É sabido que um material quando apresenta uma geometria esférica, é possível obter informações sobre a área do poro (interstício formado na intersecção entre esferas idênticas) a partir do empacotamento das esferas. Como a casca da estrutura de SiO2 oca é formada por inúmeras partículas de SiO2 altamente esféricas (figura 5.20) é possível determinar qualitativamente a área e o diâmetro do interstício produzido pela união entre as partículas. Essas informações são de extrema importância, pois são capazes de ditar quais os tamanhos de moléculas, fármacos, bactérias ou até mesmo outro tipo de nanopartículas podem ser encapsulados no interior da estrutura de SiO2 oca. Para uma melhor compreensão dos dados utilizados para os cálculos, fazse necessário uma breve descrição sobre os dois tipos mais comuns de empilhamento de esferas. Vamos assumir que nos dois casos, os empilhamentos são formados por esferas idênticas e sem defeitos. Empilhamento Simples: No empilhamento simples, há a formação de um poro formado entre a união de quatro esferas idênticas. Este poro pode ser chamado de poro quadrado. Neste tipo de empilhamento, existe uma menor eficiência de ocupação de espaço, havendo, portanto menor contato entre as esferas, conforme apresentado na figura 5.23. Logo, os poros são maiores. 80 Poro Quadrado FIGURA 5.23. Apresenta sistema de empilhamento simples com formação de poro quadrado. Empilhamento Denso: No empilhamento denso, o poro é formado entre a união de três esferas idênticas, por isso pode ser chamado de poro trigonal. Neste tipo de empilhamento, há um contato maior entre as esferas, por isso, o poro apresenta tamanho menor. A organização das esferas produz uma compactação máxima entre as mesmas, logo, os poros são menores, conforme apresentado na figura 5.24. 81 Poro Trigonal FIGURA 5.24. Apresenta sistema de empilhamento compacto com formação de poro trigonal. Os resultados de MEV apresentados nas figuras 5.16 e 5.19 mostraram que houve a formação de uma casca altamente compacta de partículas de SiO2. Em função desses resultados, optou-se por utilizar o modelo de empilhamento trigonal para determinar a área do poro formado pela intersecção das partículas de SiO2 que compõem a casca da estrutura de SiO2 oca, adotando-se que todas as partículas de SiO2 são idênticas. 82 5.2.5.1 Cálculo da área do interstício (poro) entre três partículas de SiO2. A intersecção de três esferas idênticas forma um interstício (que pode ser chamado de poro). Na figura 5.25, cada esfera representa uma partícula de SiO2. Unindo-se o centro das três partículas, tem-se um triângulo equilátero, composto de três setores circulares (S1, S2 e S3), com raio (r), conforme demonstrado na figura 5.25. FIGURA 5.25. Apresenta a formação de um poro trigonal formado por partículas de SiO2. Para calcular a área e o diâmetro do poro (D), primeiramente, calcula-se a área do triângulo equilátero ( ) como mostra a equação 7. (7) 83 Onde r representa o raio das partículas de SiO2. Posteriormente, calcula-se a área do setor circular ( ), e multiplica-se por três (3) (lembrando-se que existem 3 setores circulares: S1, S2 e S3), conforme é apresentado na equação 8. (8) Após calcular a área do triângulo equilátero, subtrai-se a área dos três setores circulares (S1, S2 e S3), e o valor final encontrado será a área do poro ( ) em função do r da partícula de SiO2, conforme representado na equação 9. [ Área do triângulo equilátero ] (9) Área do poro em função do r Área dos setores circulares Logo, para nosso caso específico, no qual as partículas de SiO2 apresentaram r = 40,5 nm, substituindo-se esse valor na equação 9, temos que está em torno 265, 72 nm2, conforme equação 10. ( ) Teorema da Mediana do Triângulo Equilátero Utilizando-se o Teorema da Mediana do Triângulo Equilátero, é possível estabelecer uma relação entre o raio do poro (rp) em função do r de uma partícula de SiO2, representa um segmento da mediana a b. ( ) [ ] (11) 84 Assim, utilizando-se os dados obtidos por meio do histograma de tamanhos de partículas de SiO2 apresentado na figura 5.21, no qual tem-se que = 81,0 nm, portanto, r = 40,5 nm e substituindo-se esse valor na função representada na equação 11, é possível calcular e posteriormente o diâmetro máximo D, como mostra a equação 12. (12) Logo, tem-se que o é aproximadamente 12,5 nm. Como qualquer material que futuramente possa a vir ser encapsulado no interior da estrutura de SiO2 oca, terá que apresentar tamanho igual ou menor a 12,5 nm. 85 6.0 CONCLUSÃO O método emulsão / evaporação de solvente orgânico permitiu a produção de esferas de PS com geometria esférica de maneira simples, comparando-se com métodos de polimerização, utilizando-se PVP como surfactante. Além disso, verificou-se que o mesmo apresenta grande influência no tamanho das esferas. Foram produzidas partículas de SiO2 pela técnica de Stöber, com excelente morfologia, ou seja, altamente esféricas e suavidade na superfície. Obteve-se também um bom controle no tamanho das partículas de SiO2. Algumas dificuldades foram encontradas para que as partículas de SiO2 fossem adsorvidas sobre superfície do PS, quando na síntese somente foi utilizado o surfactante PVP. Os resultados de FTIR e DRX mostraram a pouca presença das esferas de PS na formação do material híbrido PS/SiO2 e as imagens de MEV mostraram que mesmo dobrando-se a quantidade das esferas de PS na síntese, as partículas de SiO2 não aderiram uniformemente a superfície das esferas de PS e ao final, um material como membranas porosas foi formado. Após efetuar uma modificação da carga superficial das esferas de PS, com a incorporação do policátion PAH, as partículas de SiO2 foram fortemente adsorvidas sobre a superfície das PS por meio de fortes interações colombianas. Essa interação se manifesta na formação de uma casca compacta de partículas de SiO2. A modificação de carga superficial das esferas de PS foi confirmada pelos resultados de potencial zeta, no qual a superfície das esferas de PS alteraram de -18 mV para + 47,0 mV. Os espetros obtidos por FTIR confirmaram fortemente a presença de PS na estrutura híbrida PS/SiO2. Com as imagens de MEV foi possível verificar a morfologia da estrutura híbrida com uma casca suave de partículas de SiO2 e espessura uniforme em torno de 86,0 nm, formada por uma única camada de partículas de SiO2, mesmo após a remoção do núcleo sacrificial de PS. A estrutura de SiO2 oca foi formada após a estrutura híbrida PS/SiO2 ser submetida ao tratamento térmico (calcinação). A remoção do núcleo sacrificial 86 produzidos a partir das esferas de PS efetuada por dissolução em tolueno, não apresentou resultados satisfatórios. A área dos poros da estrutura de SiO2 oca foi de 265,72 nm2 e diâmetro em torno de 12,5 nm. É importante ressaltar que estes dados são úteis para eventuais aplicações do material. Com estes resultados, pode-se concluir que o objetivo inicial foi alcançado, no qual era a produção de estruturas de SiO2 oca com a preparação dos núcleos sacrificiais de esferas de PS com menor número de etapas de fabricação, comparado aos métodos convencionais de polimerização, pois foram sintetizadas esferas de PS com simplicidade. No entanto, dificuldades no controle de tamanho das esferas de PS foram encontradas. Pode-se mencionar ainda, que a produção de esferas de PSc foi muito importante para o desenvolvimento deste trabalho de pesquisa. 87 7.0 ATIVIDADES FUTURAS Melhorar o controle de tamanho das esferas de PS. Efetuar medidas de análise termogravimétrica (TGA) para certificar-se da temperatura de decomposição das esferas de PS e posteriormente melhorar os parâmetros de calcinação, tais como temperatura, tempo de duração, para que não ocorra a destruição das estruturas de SiO2 oca. Encontrar uma proporção entre quantidade de partículas de SiO2 e de esferas de PS, uma vez que observou-se na imagem de MEV apresentada na figura 5.16, partículas de SiO2 residuais. Utilizar o material para aplicações que não exijam um rigoroso controle e uniformidade de tamanhos e após conseguir essa uniformidade, utilizar as estruturas de SiO2 oca como possíveis carregadores de fármacos. 88 8.0 REFERÊNCIAS [1] R. K. Iler, The Chemistry of Silica (John Wiley & Sons, New York, NY, USA, 1979), p. 866. [2] I. A. Rahman and V. Padavettan, Journal of Nanomaterials 2012, 1 (2012). [3] P. M. Price, J. H. Clarck, and D. J. Macquarrie, Journal Chemical Society, Dalton Trans. 101 (2000). [4] I. a. Rahman, M. Jafarzadeh, and C. S. Sipaut, Ceramics International 35, 1883 (2009). [5] A. G. S. Prado and P. M. Padilha, Química Nova 28, 544 (2005). [6] C. Airoldi and R. F. and Farias, Química Nova 23, 496 (2000). [7] V. L. S. A. Filha, Sílicas Modificadas com Centros Básicos de Nitrogênio, Enxofre e Oxigênio como Adsorventes para Cátions Metálicos. 2007. Dissertação (Mestrado) - Universidade Federal da Paraíba, Paraíba. [8] R. Ranjan, Surface Modification of Silica Nanoparticles. 2008. Tese (Doutorado) Universidade de Akron, Ohio. [9] N. M. José and L. A. A. Prado, Química Nova 28, 281 (2005). [10] H. Zou, S. Wu, Q. Ran, and J. Shen, Journal of Physical Chemistry C 112, 11623 (2008). [11] F. Caruso, Science 282, 1111 (1998). [12] Q. Meng, S. Xiang, K. Zhang, M. Wang, X. Bu, P. Xue, L. Liu, H. Sun, and B. Yang, Journal of Colloid and Interface Science 384, 22 (2012). [13] D.-S. Yun, H.-G. Jang, and J.-W. Yoo, Bulletin of the Korean Chemical Society 32, 1534 (2011). [14] L. Li, J. Ding, and J. Xue, Chemistry of Materials 21, 3629 (2009). [15] W. Stober; A. Fink; E. Bohn, Journal of Colloid an Interface Science 26, 62 (1968). [16] M. Chen, L. Wu, S. Zhou, and B. You, Advanced Materials 18, 801 (2006). [17] H. Bamnolker, B. Nitzan, S. Gura, and S. Margel, Journal of Materials Science Letters 16, 1412 (1997). [18] E. Bourgeat-Lami and J. Lang, Journal of Colloid and Interface Science 210, 281 (1999). 89 [19] K. S. Soppimath, T. M. Aminabhavi, A. R. Kulkarni, and W. E. Rudzinski, Journal of Controlled Release 70, 1 (2001). [20] L. Zhang, M. D’Acunzi, M. Kappl, G. K. Auernhammer, D. Vollmer, C. M. van Kats, and A. van Blaaderen, Langmuir 25, 2711 (2009). [21] S. K. Park, K. Do Kim, and H. T. Kim, Colloids and Surfaces 197, 7 (2002). [22] K. J. Klabunde, In Chemistry Nanoscale Materials (Wiley Inter Science, New York, NY, USA, 2001), p. 285. [23] S. Sadasivan, D. H. Rasmussen, F. P. Chen, and R. K. Kannabiran, Colloids and Surfaces A 132, 45 (1998). [24] M. Ebelmen, Annual Chimie Physical 16, 129 (1846). [25] T. Graham, Journal Chemical Society 17, 318 (1864). [26] C. A. R. Costa, L. F. Valadares, and F. Galembeck, Colloids and Surfaces A: Physicochemical and Engineering Aspects 302, 371 (2007). [27] R. J. M. Réfega, Nanopartículas Para Aplicação Biomédica. 2010. Dissertação (Mestrado) - Universidade Técnica de Lisboa, Lisboa. [28] S. H. Hiratsuka, R. S., Santilli, C. V., Pulcinelli, Quimica Nova 18, 171 (1995). [29] R. Roy, Journal American Ceramic Society 52, 344 (1969). [30] K. W. Larry L. Hench and Jon, American Chemical Society 90, 33 (1990). [31] T. Matsoukas and A. Arbor, Interface 124, 252 (1988). [32] R. P. Bagwe, L. R. Hilliard, and W. Tan, Langmuir 22, 4357 (2006). [33] L. Yao, G. Xu, W. Dou, and Y. Bai, Colloids and Surfaces A 316, 8 (2008). [34] S. Liu and M.-Y. Han, Chemistry, an Asian Journal 5, 36 (2010). [35] Y. Han, J. Jiang, S. S. Lee, and J. Y. Ying, Langmuir 24, 5842 (2008). [36] B. R. Mallick and V. G. Aditya, Preparation of Silica Nanoparticles Using Microemulsion Techniques. 2008. Tese (Doutorado) - National Institute of Technology, Rourkela. [37] A. P. G. Ferreira, Preparação e Estudo Fotofísico De Nanopartículas De Sílica Marcadas Com Compostos Fluorescentes. 2009. Tese (Doutorado) - Universidade de São Paulo, São Paulo. [38] M. T. Harris, R. R. Brunson, and C. H. Byers, Journal of Non-Crystalline Solids 121, 397 (1990). [39] K. Lee, A. N. Sathyagal, and A. V. Mccormick, Colloids and Surfaces A: Physicochemical and Engineering Aspects 144, 115 (1998). 90 [40] M. Gusattti, Síntese de Nanocristais de ZnO Via Processamento Soloquímico. 2010. Tese (Doutorado) - Universidade Federal de Santa Catarina, Santa Caratina. [41] V. M. Schatkoski, Síntese e Caracterização de Nanopartículas Semicondutoras Com Estrutura Tipo “Núcleo/Casca” CdxMn1-xS/CdSe Obtidas por Rota Coloidal Aquosa. 2011. Dissertação (Mestrado) - Universidade Federal de Minas Gerais, Belo Horizonte. [42] G. Cao, Nanostructures & Nanomaterials. Synthesis, Properties & Applications (Imperial College Press, London, 2004), p. 448. [43] H. Mehl, Nanocompósitos Formados por Nanotubos de Carbono, Nanopartículas de Prata e Polianilina: Síntese e Caracterização. 2011. Dissertação (Mestrado) Universidade Federal do Paraná, Curitiba. [44] P. C. H. R. Rajagopalan, Principles of Colloid and Surface Chemistry (Taylor & Francis Group, Boca Raton, 1997), p. 650. [45] Y. Lu, J. McLellan, and Y. Xia, Langmuir 20, 3464 (2004). [46] L. Song, X. Ge, M. Wang, and Z. Zhang, Journal of Non-Crystalline Solids 352, 2230 (2006). [47] M. Fujiwara, K. Shiokawa, I. Sakakura, and Y. Nakahara, Nano Letters 6, 2925 (2006). [48] F. Machado, E. L. Lima, and J. C. Pinto, Polímeros: Ciência e Tecnologia 17, 166 (2007). [49] J. H. Chen, C.-Y. Cheng, W.-Y. Chiu, C.-F. Lee, and N.-Y. Liang, European Polymer Journal 44, 3271 (2008). [50] F. Machado, E. L. Lima, and J. C. Pinto, Polímeros: Ciência e Tecnologia 17, 166 (2007). [51] M. G. Schiavetto and R. Bertholdo, Eclética Química 34, 79 (2009). [52] S. Rezende, S. Stanisçuaski, L. De Lucca, and A. Raffin, Química Nova 26, 726 (2003). [53] B. Schwarz and M. Scho, Colloids and Surfaces A: Physicochemical and Engineering Aspects 200, 293 (2002). [54] A. Dorris, S. Rucareanu, L. Reven, C. J. Barrett, and R. B. Lennox, Langmuir 24, 2532 (2008). [55] K. Kim, H. B. Lee, and K. S. Shin, Langmuir 24, 5893 (2008). [56] I. G. Zigoneanu, C. E. Astete, and C. M. Sabliov, Nanotechnology 19, 1 (2008). 91 [57] N. H. Hai, N. H. Luong, N. Chau, and N. Q. Tai, Journal of Physics: Conference Series 187, 6 (2009). [58] D.-S. Yun, H.-S. Lee, H.-G. Jang, and J.-W. Yoo, Bulletin of the Korean Chemical Society 31, 1345 (2010). [59] B. Y. Xia, B. Gates, Y. Yin, and Y. Lu, Advanced Materials 12, 693 (2000). [60] J. Li, S. Wang, and H. Liu, Journal of Materials Science 46, 3604 (2011). [61] A. Beganskienė, V. Sirutkaitis, M. Kurtinaitienė, R. Juškėnas, and A. Kareiva, Materials Science 10, 287 (2004). 92