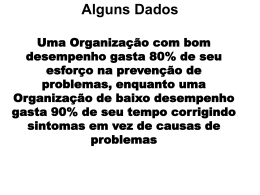

MASP Método de Análise e Solução de Problemas Problema! Problema é o resultado indesejável de um trabalho. A solução de um problema é possível através das análises das relações entre características e causas de um problema, executando as ações corretivas apropriadas. Sintomas da existência de Problemas Perda de Competitividade; Baixa Produtividade; Baixa qualidade dos produtos e serviços; Número elevado de acidentes; Desperdícios em geral; Desmotivação dos colaboradores; Alto índice de absenteísmo. Problemas: Visão MASP Os problemas geram perdas e afetam a sobrevivência da empresa; Não existem culpados para os problemas da empresa, existem CAUSAS; A maior parte dos problemas é gerada pelo próprio sistema / processo. Má qualidade: Os Verdadeiros Custos Inspeção Sucata Custos tradicionais Garantia Retrabalho Rejeições (tangível) Penalidades & Danos Custos escondidos (Difíceis de mensurar) Acordos de vendas Tempo de ciclo longo Insatisfação do cliente Mais set-up’s Hora extra Custos de remessas extras Desgaste com o cliente Alterações de engenharia Adiamento de instalações Perda de vendas Perda de oportunidades Entrega parcial Viagens desnecessárias Excesso de inventário Perda da lealdade do cliente Moral do empregado, produtividade, retorno O prejuízo encoberto é 10X maior que a parte visível... MÉTODO DE ANÁLISE E SOLUÇÃO DE PROBLEMAS - MASP O MASP é um processo dinâmico na busca de soluções para determinadas situações. Não é um processo rígido e sim um processo flexível. Ele procura encontrar respostas tais, como: Priorização do problema. Divisão do problema em partes que possam ser analisadas. Análise das situações que necessitam de METODO DE ANÁLISE E SOLUÇÃO DE PROBLEMAS MASP A solução de problema é um processo que segue uma seqüência lógica: • identificação do problema; • análise; e • tomada de decisão. Cada etapa descreve os objetivos, as atividades a serem desenvolvidas, as pessoas envolvidas e as ferramentas mais usadas. Objetivos do MASP Basear as decisões em dados e fatos; Melhorar a análise da causa raiz do problema; Diminuir o tempo gasto em ações ineficazes; Aumentar a probabilidade de resolver satisfatoriamente um problema. MASP no Gerenciamento do Processo Etapas - MASP Mudança nos resultados Mudança na atitude Retenção dos benefícios Implementação da solução Definição e organização do projeto Declaração da missão e seleção do time Jornada de remediação Controle demonstrado no novo nível Mudança na organização Controle demonstrado no novo nível Jornada de diagnóstico Identificação das causas primárias Mudança no conhecimento Técnicas Utilizadas Brainstorming Coleta de dados, folhas de verificação Analise de correlação e regressão Gráficos seqüencial, histogramas, fluxogramas Diagrama de causa e efeito Distribuição de freqüências Capacidade dos processos, índices cp, cpd, cpe, cpk Carta de controle Modelo de matriz de relação Diagrama de Pareto Métricas do seis sigma DMAIC Fmea 8D Relação PDCA x MASP Etapas do Ciclo PDCA Etapas MASP 1° Identificar o Problema 2° Reconhecer os Aspectos do Problema 3° Analisar as possíveis Causas 4° Elaborar e Adotar Ações para a Melhoria 5° Verificar o Resultado das Ações 6° Estabelecer conclusões e Fixar Padrões e Ações P D C A PDCA PDCA Etapas do Método PDCA Etapas do Método PDCA Etapas do Método PDCA PDCA x Ferramentas da Qualidade Etapas ciclo PDCA Ferramentas da Qualidade Coleta de dados / Estratificação Fluxograma Diagrama de Pareto Diagrama de Ishikawa Gráfico de Correlação Histograma Gráficos de Controle Aplicação Freqüente P D C A Aplicação Eventual MASP x Ferramentas da Qualidade Etapas MASP Ferramentas da Qualidade 1° 2° 3° 4° 5° 6° Coleta de dados / Estratificação Fluxograma Diagrama de Pareto Diagrama de Ishikawa Gráfico de Correlação Histograma Gráficos de Controle Aplicação Freqüente Aplicação Eventual Ferramentas da Qualidade Estratificação Gráfico de Pareto Diagrama de Ishikawa (Causa-Efeito) Diagrama de Correlação Histograma Fluxograma Carta de Controle Exercício de Fixação 5 Porque’s! Os erros são apenas sintomas problemas sistêmicos mais graves. de Diante de um problema, pergunta-se por que ele ocorreu cinco vezes. Dessa forma, conseguimos passar do sintoma à raiz do problema. 5 Porque’s!q 5 Porque’s! Problema! Uma máquina em uma determinada empresa sempre apresentava o mesmo problema: o cabo de alimentação de energia se rompia com uma freqüência anormal. Cansados de trocar os cabos, que deveriam durar por muito mais tempo, os funcionários da manutenção resolveram analisar o problema... 5 Porque’s! PROBLEMA: A máquina estragou, novamente! Trocar o Cabo?! 1. Por que a máquina estragou? Porque o cabo de energia estava rompido! Colocar 2. Por que o cabo estava rompido? Ratoeiras? Proibir os Porque há ratos atrás da máquina! ! operários?! 3. Por que há ratos atrás da máquina? Porque os operários comem atrás da máquina! 4. Por que os operários comem atrás da máquina? Porque não há refeitório! Fazer um refeitório?! 5. Por que não há refeitório? Planejar! Porque não havia um planejamento!!! Método 8D O método de resolução de problemas em equipe usando as 8 disciplinas, (do Inglês – Team Oriented Problem Solving - TOPS 8D) tem o objetivo de ajudar na "extinção de focos de incêndio", que surgem mais freqüentemente à medida que o ciclo de vida do produto ou serviço se vai desenvolvendo. Método 8D Início Tomar consciência do problema e determinar o melhor meio para sua resolução. 1.Criar uma equipe de trabalho 2. Descrever o problema 3. Implementar e verificar as ações Definir e verificas a(s) causa(s) raiz. 4. Identificar as causas possíveis Selecionar as causas prováveis N A causa provável é a causa raiz? S 5. Escolher e verificar as ações corretivas permanentes 6. Implementar as ações corretivas permanentes 7. Prevenir a recorrência 8. Felicitar a Equipe Exercício Utilizando as ferramentas estudadas neste treinamento, fazer um estudo sobre o Problema: Devolução/Rejeição de Peças no cliente. Pense nisso! A qualidade não se obtém por acaso; ela é sempre o resultado do esforço inteligente. John Ruskin

Baixar