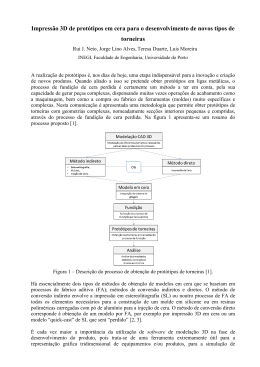

ENGENHARIA DE CONTROLE E AUTOMAÇÃO Disc.: Processos de Fabricação Prof. Jorge Marques Aula 4 Shell Molding Cera Perdida Molde metálico Referências: CHIAVERINI, V. Tecnologia Mecânica. Vol. II TORRE, J. Manual Prático de Fundição Telecurso 2000. Processos de Fabricação. Shell Molding (moldagem em casca) • As desvantagens da moldagem em areia verde levaram a pesquisas e desenvolvimento de aglomerantes que permitissem melhorar as propriedades do molding. • No Shell Molding usa-se resinas como aglomerante da areia. Com adição de calor a resina provoca uma união firme da areia e uma casca de aproximadamente 10 mm de espessura encobre o molde. Passo a passo do Shel Molding 1. O modelo é feito de metal, para resistir ao calor e, às vezes à chama. É fixado numa placa de separação superior/inferior. Passo a passo do Shel Molding 2. A placa é aquecida (200 a 250 °C), juntamente com o modelo, normalmente por bicos de gás. Passo a passo do Shel Molding 3. Depois de aplicar um desmoldante, deposita-se a mistura de areia+resina sobre o modelo e a placa. Uma técnica usual de deposição da areia+resina consistem em bascular um reservatório desta mistura, como indica a figura. Passo a passo do Shel Molding 4. A resina funde e adere à areia, formando uma casca de 10 a 15 mm de espessura sobre o molde e a placa. Passo a passo do Shel Molding 5. A casca, ainda presa ao modelo, é curada em estufa entre 350 a 450°C Passo a passo do Shel Molding • Retirado o modelo, a casca forma o molde. • Adequadamente montado em caixa de areia, o molde recebe o metal líquido. • Após solidificação e esfriamento da peça fundida, o molde é destruído e a peça retirada. • A mistura areia-resina que não formou a casca é utilizada em etapas futuras. Resumo ilustrativo do Processo Shell Molding Vantagens e Desvantagens do Processo Shell Molding, em relação à areia verde Vantagens: • Pode ser totalmente automatizado, • Maior produtividade, • Menor custo operacional, • Menor custo total na produção em série, • Os moldes podem ser armazenados, • Melhor acabamento superficial. Desvantagens: • Maior custo com materiais e energia, • Maior custo para pequenos volumes. • Maior dificuldade em retirar os gases e as resinas normalmente fazem aumentar a produção de gases. • Limitado a peças relativamente pequenas. Fundição de Precisão • A fundição de precisão é aquela em que se consegue tolerâncias dimensionais apertadas, excelente acabamento superficial e execução de formas complexas, paredes finas e cantos vivos. • Basicamente a fundição de precisão é obtida por dois processos de moldagem: – Modelo de cera perdida, com vazamento por gravidade ou centrifugação. – Molde metálico, com vazamento sob pressão, por centrifugação ou por gravidade. Moldagem por cera perdida 1. Neste processo, o modelo é de cera e é confeccionado numa matriz metálica. 2. A cera quente, em estado líquido, é injetada na matriz metálica. 3. Após solidificar, o modelo de cera é ejetado da matriz por meio de pinos extratores. 4. Os modelos podem ser soldados (em cera) a uma árvore com funções de canal de descida e massalote, ou, podem ser processados individualmente. Depende do tamanho, entre outras características. Moldagem por cera perdida 5. A árvore de modelos (ou somente um modelo com seu canal de descida) é mergulhada numa lama composta de areia muito fina e aglomerantes naturais e sintéticos. 6. O mergulho é repetido algumas vezes, primeiro numa areia fina depois numa areia de maior granulometria, até que sobre o modelo de cera seja formada uma casca grossa de lama solidificada. Moldagem por cera perdida 7. A casca é aquecida, a cera derrete e a casca é curada. A cera líquida é derramada, formando o vazio, ou seja, o molde. 8. O metal líquido é vazado. 9. Depois de solidificada e esfriada, a peça é retirada, destruindo-se o molde. 10. A retirada de canal de descida e massalotes completam o processo. 11. A cera é reaproveitada, o molde não. Passo a passo da cera perdida 1 A cera fundida é injetada na matriz para a produção do modelo e dos canais de vazamento. Passo a passo da cera perdida 2 Os modelos de cera endurecida são montados no canal de alimentação ou vazamento. Passo a passo da cera perdida 3 O conjunto é mergulhado na lama refratária Passo a passo da cera perdida 4 Todo o conjunto recebe calor. O material do molde endurece e os modelos são derretidos e escoam. Passo a passo da cera perdida 5 O molde aquecido é preenchido com metal líquido por gravidade ou centrifugação. Passo a passo da cera perdida 6 Depois que a peça se solidifica, o material do molde é quebrado para que as peças sejam retiradas. Passo a passo da cera perdida 7 Retira-se os canais de alimentação e rebarbas. Resumo – sequência de moldagem Vídeo • Moldagem por cera perdida Molde Metálico • Os moldes metálicos, também chamados de moldes permanentes, são fabricados por processos de usinagem em aço liga de alta resistência à temperatura. • Obviamente, são utilizados para processar metais de pontos de fusão relativamente baixos, como ligas de alumínio, bronze, cobre, zinco. • Em especial, nos processos por injeção (vazamento por pressão) o ZAMAC (Al + Cu + Mg + Zn) é uma liga muito utilizada na produção de formas complexas. Molde Metálico A figura ilustra um molde permanente para vazamento por gravidade Molde Metálico Esquema de uma fundição sob pressão (injeção) Molde Metálico • Para que não ocorra ligação da peça fundida com o molde (brasagem), a cada vazamento deve-se aplicar um desmoldante. Dependendo do metal a fundir, o desmoldante também pode ser (quase) permanente. • Um molde metálico é capaz de processar 100 mil peças fundidas ou mais. A fusão do metal • A fusão do metal é feita em fornos apropriados. • Os fornos produzem calor por meio de combustível (sólido, líquido ou gasoso) ou energia elétrica (arco, resistência ou indução). • O cubilô é um forno usado para o ferro fundido. Sua produção de calor é por combustível sólido, o coque. • Em geral os fornos são revestidos internamente por material refratário e sua estrutura externa é de placas metálicas. A fusão do metal • A temperatura de fusão e vazamento dos metais depende da composição química de suas ligas, uma referência grosseira destas temperaturas é fornecida abaixo: – Ferro fundido ≈ 1300 °C – Ligas de alumínio ≈ 700 °C – Ligas de cobre ≈ 1100 °C – Ligas de zinco ≈ 400 °C – Aços ≈ 1200 °C a 1700°C Comparação entre os processos Fluxograma dos Ferros Fundidos

Baixar