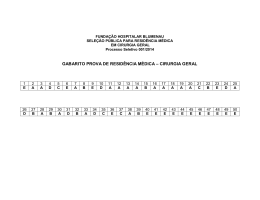

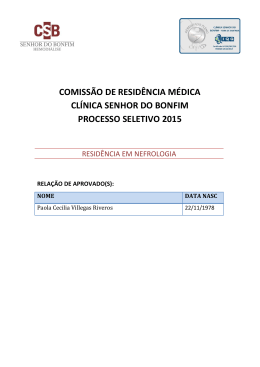

COMISSÃO NACIONAL DE ENERGIA NUCLEAR CENTRO DE DESENVOLVIMENTO DA TECNOLOGIA NUCLEAR Programa de Pós-Graduação em Ciência e Tecnologia das Radiações, Minerais e Materiais ESTUDO DO COMPORTAMENTO DINÂMICO DE COLUNAS DE FLOTAÇÃO UTILIZANDO TÉCNICAS NUCLEARES ADRIANO RIBEIRO SANTOS Dissertação apresentada ao Curso de Pós-Graduação em Ciência e Tecnologia das Radiações, Minerais e Materiais, como requisito parcial à obtenção do Grau de Mestre - Aplicações de Técnicas Nucleares Orientador: Prof. Rubens Martins Moreira Co-orientador: José Aury de Aquino Belo Horizonte 2005 Livros Grátis http://www.livrosgratis.com.br Milhares de livros grátis para download. Á meus pais: José Fausto (in memorian) e Maria das Graças. “Basta ser sincero e desejar profundo Você será capaz de sacudir o mundo” AGRADECIMENTOS Meus sinceros agradecimentos à: Deus, familiares, amigos e a minha namorada Armanda, esta pelo companheirismo, carinho e incentivo constantemente demonstrados; Rubens Martins Moreira, não só pela orientação, mas principalmente pelos conhecimentos transmitidos ao longo desses dois anos; José Aury de Aquino, pelas excelentes condições de trabalho oferecidas além das sugestões e conhecimentos transmitidos; Todo o setor de Tecnologia Mineral do CDTN/CNEN, em especial a: Furquim, Rodrigo, Plínio, Eder, Waldeir, Reynaldo Turbino, José Donato, Mário, Chico, Vicente, Luis Carlos, Liliani e Chico Caldeira; Maria Lúcia, pelo incentivo para o ingresso no mestrado do CDTN\CNEN; Jeaneth, pela orientação acadêmica no início do curso; Todo o setor de supervisão de reator e radioanálise, em especial a: Zildete Rocha, Ângela Amaral, Pith, Luiz e Paulo; Namir e Queirós, pela ajuda em Araxá; Nívia e Virgínia, pela atenção e boa vontade; Todos os professores do CPG CDTN\CNEN; Demais colegas de mestrado; BUNGE fertilizantes nas pessoas de Rogério Contato Guimarães e Reinaldo Resende; CDTN/CNEN pela oportunidade e pela bolsa de mestrado; SUMÁRIO 1 INTRODUÇÃO .........................................................................................................1 2 OBJETIVOS.............................................................................................................2 3 REVISÃO BIBLIOGRÁFICA....................................................................................3 3.1 Flotação ............................................................................................................................................................ 3 3.1.1 Reagentes................................................................................................................................................... 3 3.2 Colunas de flotação.......................................................................................................................................... 5 3.2.1 Principais variáveis que afetam o processo................................................................................................ 8 3.2.1.1 Vazão de ar (Qar)................................................................................................................................ 8 3.2.1.2 Bias .................................................................................................................................................. 10 3.2.1.3 Água de lavagem.............................................................................................................................. 11 3.2.1.4 Altura da camada de espuma............................................................................................................ 11 3.2.1.5 Altura da zona de recuperação ......................................................................................................... 12 3.2.1.6 Tempo de residência ........................................................................................................................ 12 3.3 Recuperação em colunas de flotação............................................................................................................ 13 3.3.1 Interação entre as duas zonas................................................................................................................... 13 3.3.2 Recuperação de partículas finas............................................................................................................... 14 3.3.2.1 Arraste hidráulico............................................................................................................................. 15 3.3.3 Cálculo da recuperação do processo ........................................................................................................ 16 3.4 Dispersão axial em colunas de flotação........................................................................................................ 17 3.4.1 Efeito da dispersão sobre a recuperação .................................................................................................. 18 3.4.2 Modelos empíricos para estimativa do coeficiente de dispersão axial (D) .............................................. 20 3.5 Distribuição de tempos de residência (DTR)............................................................................................... 22 3.6 Reatores de mistura perfeita ........................................................................................................................ 23 3.7 Reatores de fluxo de pistão ........................................................................................................................... 25 3.8 Modelo da dispersão axial............................................................................................................................. 28 3.8.1 O escoamento não-ideal........................................................................................................................... 28 3.8.2 Dispersão de pequena intensidade (Pe > 0,01) ........................................................................................ 30 3.8.3 Dispersão de grande intensidade (Pe < 0,01).......................................................................................... 30 3.9 Sistema aberto................................................................................................................................................ 31 3.10 Sistema fechado ........................................................................................................................................... 32 3.10.1 Condições de contorno para sistemas fechados ..................................................................................... 33 Condição de entrada (Z=0), Dentrada = 0 ............................................................................................................ 33 Condição de saída (Z=L) , Dsaída = 0................................................................................................................. 34 3.10.2 Reações de primeira ordem (sistema fechado) ...................................................................................... 34 3.11 Soluções para diferentes sistemas .............................................................................................................. 36 3.12 Método dos traçadores ................................................................................................................................ 39 3.12.1 Traçadores radioativos........................................................................................................................... 40 3.12.2 Método do impulso e resposta ............................................................................................................... 41 3.12.3 Uso de sondas de NaI (Tl) para detecção “in situ” de raios gama em experimentos com traçadores. ... 42 3.12.4 Tratamento de dados em experimentos com traçadores radioativos...................................................... 44 3.12.4.1 Correção do background ................................................................................................................ 44 3.12.4.2 Correção do decaimento radioativo ............................................................................................... 47 3.12.4.3 Extrapolação .................................................................................................................................. 47 3.12.4.4 Normalização ................................................................................................................................. 48 3.13 Produção de radioisótopos.......................................................................................................................... 49 3.13.1 Reações nucleares (n, γ)......................................................................................................................... 49 4 MATERIAIS E METODOLOGIA ............................................................................52 4.1 Amostra de minério....................................................................................................................................... 52 4.1.1 Caracterização química............................................................................................................................ 52 4.1.2 Classificação granulométrica................................................................................................................... 53 4.2 A coluna piloto e o circuito ........................................................................................................................... 54 4.3 Testes na coluna piloto .................................................................................................................................. 57 4.3.1. Seleção e produção do traçador da fase líquida ...................................................................................... 58 4.3.1.2 Testes de marcação da fase líquida .................................................................................................. 59 4.3.2 Seleção e produção do traçador da fase sólida......................................................................................... 59 4.4 Testes em escala industrial............................................................................................................................ 63 4.4.1 Características dos sistemas..................................................................................................................... 63 4.4.2 Traçador da fase líquida........................................................................................................................... 66 4.4.3 Cálculo da atividade a ser injetada.......................................................................................................... 66 4.4.3.1 Coluna de flotação ........................................................................................................................... 67 4.4.3.2 Tanque condicionador...................................................................................................................... 69 4.5 Intercalibração das sondas ........................................................................................................................... 70 4.6 Aquisição, armazenamento e correção dos dados....................................................................................... 72 5 RESULTADOS E DISCUSSÃO .............................................................................74 5.1 Considerações iniciais ................................................................................................................................... 74 5.2 Modelagem dos dados ................................................................................................................................... 74 5.3 Comprovação do pulso de entrada............................................................................................................... 75 5.4 Região da entrada da alimentação à saída do rejeito ................................................................................. 76 5.4.1 Testes de marcação da fase líquida.......................................................................................................... 76 5.4.1.1 Relação entre o tempo médio de residência, a recuperação e o teor ................................................ 80 5.4.1.2 Efeito da dispersão sobre a recuperação global ............................................................................... 80 5.4.1.3 Efeito das condições de mistura sobre a recuperação na zona de coleta .......................................... 82 5.4.1.4 Comparação dos resultados com a literatura.................................................................................... 83 5.4.2 Testes de marcação da fase sólida ........................................................................................................... 86 5.4.2.1 Efeito da granulometria no tempo médio de residência ................................................................... 90 5.4.2.2 Influência da granulometria sobre a dispersão ................................................................................. 91 5.4.2.3 Relação entre a amplitude da faixa granulométrica e a dispersão.................................................... 95 5.4.2.4 Cálculo das constantes cinéticas da zona de coleta por fração granulométrica................................ 98 5.4.3 Comparação entre os resultados da fase líquida e sólida ......................................................................... 99 5.5 Região da entrada da alimentação a saída do concentrado ..................................................................... 102 5.5.1 Testes de marcação da fase líquida........................................................................................................ 102 5.5.2 Testes de marcação da fase sólida ......................................................................................................... 105 5. 6 Testes em escala industrial......................................................................................................................... 108 5.6.1 Condicionador industrial........................................................................................................................ 108 5.6.2 Coluna industrial.................................................................................................................................... 111 6. CONCLUSÕES ...................................................................................................114 6.1 Sugestão para trabalhos futuros ................................................................................................................ 115 7 REFERÊNCIAS BIBLIOGRÁFICAS ....................................................................116 Anexos ................................................................................................................................................................ 120 Anexo 1 Condições operacionais dos testes de flotação na coluna piloto ...................................................... 120 Testes de marcação da fase líquida ............................................................................................................ 120 Testes de marcação da fase sólida.............................................................................................................. 126 Anexo 2 Plano de proteção radiológica para os testes realizados na BUNGE em Araxá-MG ....................... 128 LISTA DE FIGURAS Figura 1- Cronograma de desenvolvimento e aplicação de colunas de flotação (adaptado de CETEM, 2004). ------------------------------------------------------------------------------------- 6 Figura 2- Esquema geral de uma coluna de flotação. ------------------------------------------------ 7 Figura 3- Representação esquemática da interação entre a zona de coleta e a camada de espuma em uma coluna de flotação (adaptado de DOBBY & FINCH, 1990). ----------- 13 Figura 4- Correlação entre a recuperação de água e de sílica para três frações granulométricas (adaptado de BORGES, 1993). ----------------------------------------------------------------- 15 Figura 5- Recuperação em função do produto K. t para diferentes valores do Número de Peclet (adaptado de MANKOSA et al, 1992). ------------------------------------------------ 19 Figura 6 - Balanço de massa em um típico reator de mistura perfeita. -------------------------- 23 Figura 7- Representação de um modelo de tanques de mistura perfeita em série. ------------- 25 Figura 8- Balanço de massa em um volume infinitesimal de um reator de fluxo de pistão. -- 26 Figura 9 - Distribuição simétrica de traçador em um sistema onde ocorre dispersão de pequena intensidade ( LEVENSPIEL, 1999).------------------------------------------------- 30 Figura 10 - Sistema aberto com dispersão axial. --------------------------------------------------- 31 Figura 11- Sistema Fechado com dispersão axial.(Nauman & Buffham, 1983). --------------- 32 Figura 12- Curvas de saída de sistemas fechados para vários graus de mistura (LEVENSPIEL, 1999).----------------------------------------------------------------------------------------------- 36 Figura 13– Esquema de um experimento com traçador pelo método do impulso e resposta. 41 Figura 14 - Pulso ideal de entrada de um traçador.------------------------------------------------- 42 Figura 15- Diagrama esquemático de um detector de cintilação. -------------------------------- 43 Figura 16 - Corte lateral em uma sonda de NaI (Tl). (1) Capa de proteção, (2) tubo fotomultiplicador, (3) circuito elétrico para multiplicação de fotoelétrons, (4) cilindro contendo o cristal de Iodeto de Sódio. --------------------------------------------------------- 43 Figura 17 - Dados brutos e dados corrigidos após correção do background (adaptado de AIEA, 2004). -------------------------------------------------------------------------------------- 44 Figura 18- Correção do aumento do background com linha de base linear (adaptado de AIEA, 2004).----------------------------------------------------------------------------------------------- 45 Figura 19- Pertubação devido a deposição de traçador próxima ao sistema de detecção.----- 46 Figura 20- Efeito da correção do decaimento radioativo (adaptado de AIEA, 2004). --------- 47 Figura 21 – Composição química da alimentação. ------------------------------------------------- 53 Figura 22 - Sistema de injeção e detecção do traçador radioativo na entrada da coluna piloto. ------------------------------------------------------------------------------------------------------ 54 Figura 23 - Fluxograma do circuito da flotação direta de P2O5 apatítico. ----------------------- 56 Figura 24- Fotografia do circuito de condicionamento e alimentação da coluna utilizado nos testes: 1) Silo; 2) Tanque (% sólidos =50%);3) Condicionador CN-1; 4) Condicionador CN-2; 5) Funil de alimentação(% sólidos = 25%); 6) Bomba peristáltica da alimentação; 7) Bombas de reagentes. ------------------------------------------------------------------------- 57 Figura 25- Resultado da contagem das frações irradiadas através da sonda de cintilação de NaI(Tl).--------------------------------------------------------------------------------------------- 61 Figura 26- Parte do espectro gerado pelo minério ativado no software MAESTRO explicitando a presença de 140La através no pico de energia 816 kev. --------------------- 62 Figura 27- Fluxograma do circuito de beneficiamento da usina da Bunge S/A.---------------- 64 Figura 28– Vista de topo da coluna de flotação de apatita grossa da Bunge. ------------------- 65 Figura 29– Vista de topo do condicionador de minério.------------------------------------------- 66 Figura 30- Sistema de aquisição e armazenamento de dados. ------------------------------------ 72 Figura 31- Entrada em pulso do traçador em um dos testes de marcação da fase líquida. ---- 75 Figura 32- Entrada em pulso do traçador em um dos testes de marcação da fase sólida. ----- 75 Figura 33- Curvas de DTR da fase líquida, experimentais e ajustadas ao modelo fechadofechado. -------------------------------------------------------------------------------------------- 77 Figura 34- Curvas de DTR da fase líquida, experimentais e ajustadas ao modelo abertofechado. -------------------------------------------------------------------------------------------- 78 Figura 35– Efeito das vazões de polpa do rejeito e da alimentação no tempo de residência da fase líquida.---------------------------------------------------------------------------------------- 79 Figura 36– Relação entre o tempo médio de residência, o teor e a recuperação global de P2O5 apatítico. ------------------------------------------------------------------------------------------- 80 Figura 37– Relação entre os coeficientes de dispersão axial e a recuperação global do processo. ------------------------------------------------------------------------------------------- 81 Figura 38- Relação entre o número de Peclet e a recuperação global.--------------------------- 81 Figura 39- Efeito das condições de mistura sobre a recuperação na zona de coleta da coluna. ------------------------------------------------------------------------------------------------------ 83 Figura 40- Comparação entre os coeficientes de dispersão axial obtidos experimentalmente e os obtidos pela literatura. ------------------------------------------------------------------------ 85 Figura 41- Comparação entre os números de Peclet obtidos experimentalmente e os obtidos pela literatura. ------------------------------------------------------------------------------------- 85 Figura 42- Efeito da granulometria e do bias no tempo de residência da fase sólida. -------- 91 Figura 43- Efeito da granulometria e da água de lavagem no coeficiente de dispersão axial (sistema fechado-fechado). ---------------------------------------------------------------------- 91 Figura 44- Efeito da granulometria e da água de lavagem no coeficiente de dispersão axial (sistema aberto-fechado). ------------------------------------------------------------------------ 92 Figura 45- Efeito da granulometria e da água de lavagem na dispersão axial, em uma visão adimensional (sistema fechado-fechado). ----------------------------------------------------- 92 Figura 46- Efeito da granulometria e da água de lavagem na dispersão axial, em uma visão adimensional (sistema aberto-fechado). ------------------------------------------------------- 93 Figura 47- Variação da velocidade superficial da partícula (up)e do coeficiente de dispersão axial (D) com a granulometria. ----------------------------------------------------------------- 94 Figura 48- Ação da água de lavagem na relação u/D para ambos os modelos aberto-fechado e fechado-fechado.---------------------------------------------------------------------------------- 95 Figura 49- Relação entre as faixas granulométricas e o coeficiente de dispersão axial (sistema fechado-fechado).--------------------------------------------------------------------------------- 96 Figura 50- Relação entre as faixas granulométricas e o coeficiente de dispersão axial (sistema aberto-fechado).----------------------------------------------------------------------------------- 96 Figura 51- Relação entre as faixas granulométricas e a dispersão axial numa visão adimensional (sistema fechado-fechado). ----------------------------------------------------- 97 Figura 52- Correlação entre as faixas granulométricas e a dispersão axial numa visão adimensional (sistema aberto-fechado). ------------------------------------------------------- 97 Figura 53- Curvas E(t) x t de resposta aos pulsos de injeção das fases sólida e líquida.---- 100 Figura 54-Comparação entre o tempo médio de residência da fase sólida (tp) e líquida (tl). 101 Figura 55- Comparação entre o grau de mistura da fase líquida e sólida na zona de coleta.- 101 Figura 56- Representação esquemática do modelo ajustado aos dados com detecção na saída do flotado. Nesse caso tem-se Q2 = α.Q1, sendo α o coeficiente de recirculação. ---- 102 Figura 57- Curvas E(t) x t de resposta aos pulsos de injeção da fase sólida com detecção na saída do concentrado no teste sem água de lavagem. --------------------------------------- 105 Figura 58- Curvas E(t) x t de resposta aos pulsos de injeção da fase sólida com detecção na saída do concentrado no teste com água de lavagem. --------------------------------------- 106 Figura 59- Corrida 01 com ajuste do modelo de tanques em série ----------------------------- 109 Figura 60- Corrida 02 com ajuste do modelo de tanques em série. ----------------------------- 109 Figura 61- Comparação entre o resultado das duas injeções na coluna de flotação. ---------- 112 LISTA DE TABELAS Tabela 1- Composição química do minério da alimentação.-------------------------------------- 52 Tabela 2- Distribuição granulométrica da alimentação. ------------------------------------------- 53 Tabela 3– Principais picos encontrados na amostra de fração fina do minério. --------------- 62 Tabela 4- Parâmetros para o cálculo da atenuação da radiação nos equipamentos estudados. 68 Tabela 5- Contagens medidas na intercalibração das sondas de NaI(Tl). ----------------------- 71 Tabela 6- Resultado dos testes com marcação da fase líquida com detecção na saída do rejeito. ---------------------------------------------------------------------------------------------- 76 Tabela 7- Interação entre a camada de espuma e a zona de coleta em termos de recuperação de P2O5 apatítico.------------------------------------------------------------------------------------- 82 Tabela 8- Coeficientes de dispersão axial experimentais e calculados com base na literatura.84 Tabela 9– Resultados dos testes com marcação da fase sólida, sem água de lavagem. ------- 86 Tabela 10- Resultados dos testes com marcação da fase sólida, com água de lavagem. ------ 87 Tabela 11- Teores e recuperação granulométrica do teste sem água de lavagem -------------- 98 Tabela 12- Teores e recuperação granulométrica do teste com água de lavagem -------------- 98 Tabela 13- Constantes cinéticas e parâmetros de interação entre as duas regiões da coluna para as diferentres frações granulométricas com diferentes condições de contorno. ---------- 99 Tabela 14- Comparação entre os tempos médios de residência da fase líquida e sólida. ----- 100 Tabela 15– Resultado dos testes de injeção da fase líquida com detecção na saída do concentrado. -------------------------------------------------------------------------------------- 103 Tabela 16– Resultado dos testes de injeção da fase sólida com detecção na saída do concentrado. -------------------------------------------------------------------------------------- 106 Tabela 17- Parâmetros utilizados no ajuste do modelo de tanques em série. ------------------ 108 Tabela 18- Dados das injeções na coluna industrial. ---------------------------------------------- 113 LISTA DE NOTAÇÕES Eg = Hold up do ar. ρp = Densidade da polpa. Qar = Vazão de ar na coluna. Var =Velocidade superficial de ar. Ac = Área transversal da coluna. B = Bias. Qp rej = Vazão volumétrica de polpa da fração não flotada. Qp al = Vazão volumétrica de polpa da alimentação. Hc = Altura da coluna. Dc = Diâmetro da coluna. Rc = Recuperação da zona de coleta da coluna. Rf = Recuperação da camada de espuma da coluna. Rg = Recuperação global da coluna. R =Recuperação metalúrgica de um dado mineral. C = Massa ou vazão mássica do concentrado. A = Massa ou vazão mássica da alimentação. c, a e r = Teores do concentrado, alimentação e rejeito respectivamente. D = Coeficiente de dispersão axial. ui = Velocidade superficial de determinada fase. L = Comprimento característico da entrada à saída de um sistema. Pe = Número de Peclet. K= Constante cinética de uma reação. EK =Eficiência de coleta. db = diâmetro de bolhas. t = tempo médio de residência no sistema. Dl e Dp = Coeficientes de dispersão axial da fase líquida e sólida respectivamente. Dentrada = Coeficiente de dispersão na entrada do sistema. Dsaída =Coeficiente de dispersão na saída do sistema. S = Percentagem de sólidos da alimentação. Vl = Velocidade superficial de descida do líquido. Nd = Número de dispersão. r = termo de geração ou desaparecimento. x =Notação da posição na forma adimensional : x = Z L . BKGS = Sobre-background. t 1 = Tempo de meia-vida de um radionuclídeo. 2 A = Atividade de um composto ou radionuclídeo. M = massa molar. H = abundância isotópica do nuclídeo A. NAv= número de avogrado. t´= tempo de repouso, que é o tempo decorrido entre o fim da irradiação e o uso do radiotraçador. Vw = Velocidade superficial de água de lavagem. LETRAS GREGAS Φ = Fluxo (número de partículas por área por unidade de tempo). θ = Notação do tempo na forma adimensional: θ = t t . σ= Seção de choque para nêutrons térmicos de um determinado elemento (Barn=10-24cm2). λ = Constante de decaimento de um radionuclídeo (t-1). ε = erro de ajuste normalizado entre o modelo e os dados experimentais obtido pelos mínimos quadrados entre as contagens experimentais e as modeladas. α = coeficiente de recirculação, definido pelo percentual da vazão de entrada que retorna para o tanque anterior. RESUMO Nesse trabalho foi realizado um estudo do comportamento dinâmico de uma coluna de flotação piloto através do uso da técnica de traçadores radioativos emissores gama. Também foi avaliada a aplicação da técnica em um condicionador e uma coluna de flotação em escala industrial. Como a flotação em coluna é um sistema trifásico (ar, água e partículas minerais), foi determinada a distribuição dos tempos de residência (DTR) tanto para a fase líquida quanto para a sólida, sendo as medições nesta última realizadas em quatro diferentes frações granulométricas. Foram feitas injeções pulsadas do traçador no fluxo de alimentação e registradas suas respostas usando detectores de cintilação de iodeto de sódio ativados com tálio, NaI (Tl), devidamente colimados posicionados às saídas do rejeito e do concentrado da coluna. Isto possibilitou a identificação direta da DTR dessas regiões sem nenhuma interferência sobre o seu regime de operação. Todas as informações sobre as condições operacionais da coluna durante os experimentos foram devidamente registradas. Para a injeção do traçador foi desenvolvido um sistema injetor na tubulação da alimentação, imediatamente antes da entrada na coluna, garantindo um pulso instantâneo o mais próximo possível do ideal (função Delta de Dirac). Este desempenho foi comprovado posicionando um terceiro detector de NaI (Tl) logo após o sistema de injeção. Alguns parâmetros como o número de Peclet (Pe) e o tempo médio de residência ( t ) foram determinados através de ajustes dos dados experimentais aos modelos de dispersão axial, com as condições de contorno descritas na literatura: aberto-aberto, fechado-fechado, abertofechado. Esses parâmetros permitiram demonstrar a influência das condições de mistura da zona de coleta da coluna sobre a recuperação metalúrgica do processo. Foi quantificada a influência da granulometria no comportamento hidrodinâmico do minério e as diferenças entre o comportamento deste e o da fase líquida. Os parâmetros determinados na marcação da fase sólida permitiram que a constante cinética da zona de coleta fosse determinada através da solução da equação da dispersão axial para o sistema fechado-fechado e aberto-fechado. Ficou demonstrada também a influência da água de lavagem no comportamento das distintas frações granulométricas marcadas. Em escala industrial foi possível diagnosticar informações importantes a cerca dos sistemas em estudo como a presença de regiões de fluxo estagnado e a confirmação das operações em estado estacionário. Os traçadores da fase líquida e sólida foram produzidos através da exposição destes a um fluxo de nêutrons no reator nuclear TRIGA do CDTN/CNENPara marcação da fase líquida foi utilizado o radioisótopo 56 Mn na forma de um sal (MnCl2) diluído em água. Para a fase sólida, uma alíquota do próprio minério processado foi irradiada no reator. Os radioisótopos 140 La e 153Sm foram os principais emissores gama detectados no minério ativado. ABSTRACT The dynamic behavior of a pilot flotation column has been studied using the tracer technique. Radioactive tracers emitting gamma radiation have been used for this purpose. Since this is a three-phase system (air, water, and solid particles), having one entrance port and two exit flows, the residence time distribution (RTD) has been determined for both the liquid and solid phases. Moreover, the solids RTD has also been separately measured for four distinct size fractions, i.e. four determinations in all. Instantaneous pulse injections were performed in the feed flow and detected by scintillation probes with sodium iodide crystals doped with thallium, NaI(Tl), adequately collimated and placed at the tails and concentrate exit sections. The detector signals were duly counted, processed, and stored by a computer. This setup allowed the RTD identification at the concentration and washing sections of the column to be directly obtained from the detector responses, without any interference whatsoever with the column operation regime. All the plant operational parameters were duly logged. An injection device was designed to introduce the tracer as close as possible to the column entrance and as instantaneously as feasible, thus simulating a Dirac delta impulse. A probe placed immediately downstream the injection position has been used to check its performance. The Peclet number (Pe) and the average residence time ( t ) were the system parameters determined by fitting the axial dispersion model to the experimental data. The model boundary conditions tested corresponded to the closed-closed, and open-closed B.C.’s simulating the entrance-exit boundaries. It was demonstrated that recovery decreases with increasing the collect zone degree of mixing. By labeling both phases, the influence of the particle size distribution on the hydrodynamic behavior of the solids, as well as on the divergent behavior of the solid and liquid phases, has also checked. The closed-closed and open-closed boundary parameters obtained with experimental data allowed the collect zone rate constant determination. Wash water influence in solids hydrodynamic behavior was also checked. Industrial tests allowed confirming the steady state operation conditions of the studied systems and observing stagnant zones inside them. The solid and liquid phase tracers were produced by irradiation under a neutron flux inside the IPR-R1 TRIGA MARK II nuclear reactor at CDTN/CNEN. For labeling the liquid phase, 56 Mn has been chosen for pilot scale, and irradiated ore itself has been used. 140 82 Br for industrial scale. For the solid phase the La and radioisotopes detected in the activated ore. 153 Sm were the two main gamma emitter 1 1 INTRODUÇÃO Normalmente, uma coluna de flotação industrial opera sob determinadas condições otimizadas e preestabelecidas através de trabalhos realizados em planta piloto: vazão de ar, hold up, taxa de alimentação, percentagem de sólidos, dosagem de reagentes, tempo médio de residência dentre outros. A determinação do tempo médio de residência não é tão óbvia quanto parece do ponto de vista fluidodinâmico, já que se analisarmos o sistema, este consiste de um fluxo entrada e dois fluxos de saída, possuindo também duas regiões de fluxo e cinéticas diferentes: a zona de coleta e a camada de espuma, além de tratar-se de um sistema trifásico (água, ar e partículas minerais). O "grau de mistura" a que essas três fases estão expostas, na zona de coleta da coluna, provoca uma dispersão nos tempos de residência da água e das partículas minerais, dispersão esta que se torna o parâmetro mais difícil de ser reproduzido em scale up de colunas de flotação, mas que constitui um parâmetro muito importante para o bom desempenho do equipamento e conseqüentemente para a recuperação metalúrgica do processo. A maior dificuldade na reprodução dessa condição de mistura no scale up encontra-se nas diferentes relações geométricas existentes entre a coluna piloto e a industrial. Além disso, é importante lembrar que as partículas minerais e a água apresentam comportamentos fluidodinâmicos distintos, devendo possuir, na maioria dos casos, tempos médios de residência diferentes. Interessa ao projetista conhecer as condições de mistura das partículas minerais na zona de coleta da coluna. O ideal é que se tenha um tempo de residência ótimo, de forma que todas as partículas sejam expostas suficientemente para que se realize sua coleta, entretanto, sem excessiva dispersão em torno do tempo médio e sem permanecer um tempo muito longo na coluna, já que o processo é contínuo. O método dos traçadores radioativos é uma ferramenta poderosa para a determinação de tempos médios de residência, tanto da fase sólida quanto líquida, em equipamentos de processamento permitindo também, através de modelos matemáticos, que se quantifique numericamente a dispersão ou o "grau de mistura" a que estas fases estão expostas. 2 2 OBJETIVOS O objetivo principal do trabalho é a determinação dos tempos de residência das fases líquida e sólida e das condições de mistura destas em uma coluna de flotação piloto instalada no Serviço de Tecnologia Mineral do CDTN/CNEN através do uso da técnica de traçadores radioativos. Procurou-se quantificar a importância de algumas variáveis do processo e da granulometria do minério sobre o comportamento fluidodinâmico da coluna e a influência desse comportamento na recuperação final do processo. Como objetivo secundário procurou-se determinar a distribuição de tempos de residência em uma coluna de flotação em escala industrial e no condicionador dessa coluna, o qual consiste de quatro tanques agitados em série, já que as eficiências de ambos os processos, flotação e condicionamento, dependem diretamente da distribuição dos tempos de residência das partículas minerais nesses reatores. O trabalho também teve por objetivo o ajuste de modelos matemáticos conhecidos na literatura aos diferentes dados obtidos com as injeções de radiotraçadores, bem como a determinação dos parâmetros que regem esses modelos. 3 3 REVISÃO BIBLIOGRÁFICA 3.1 FLOTAÇÃO O processo de flotação é um método de concentração mineral que utiliza a diferença entre as propriedades de superfície das partículas minerais como meio de separação. Foi desenvolvido no início do século passado e tem sido economicamente utilizado para concentração de minérios complexos, com baixos teores dos minerais de interesse, levando a bons rendimentos metalúrgicos. Sua aplicação estende-se a uma grande variedade de minérios com diferentes granulometrias, composições químicas e mineralógicas e, principalmente, diferentes propriedades físico-químicas de superfície dos minerais constituintes (PENNA et al, 2003). Em um processo de flotação estão presentes três fases distintas:a fase gasosa (ar), que pode ser dito como hidrofóbica, a fase líquida (água), que é uma espécie hidrofílica e a fase sólida, que são as partículas minerais. Nesse caso a separação se dá quando um fluxo de ar é injetado em meio a uma solução de água e partículas minerais (polpa). Teoricamente, as partículas hidrofóbicas seriam carreadas pelo ar enquanto as hidrofílicas permaneceriam na solução. (PEREZ et al, sd). O conceito de hidrofobicidade de uma partícula está associado à sua umectabilidade ou afinidade pela água, ou seja, partículas mais hidrofóbicas são menos ávidas por água. Devido ao fato de na natureza existirem poucas espécies que são naturalmente hidrofóbicas, como exemplo a grafita (C) e a molibdenita (MoS2), e da necessidade do processo de flotação apresentar uma alta recuperação sem que seja comprometida a seletividade do processo, alguns reagentes são adicionados à polpa antes do início do processo. A essa mistura de reagentes com a polpa dá-se o nome de condicionamento. 3.1.1 REAGENTES Coletores: são reagentes que atuam na interface sólido-líquido com a função de alterar a superfície de determinados minerais, que passam de caráter hidrofílico para hidrofóbico. Esses coletores apresentam uma estrutura molecular característica, composta de uma porção de natureza molecular (apolar) e de outra porção de natureza iônica (polar). Em solução, a porção de natureza molecular, que não é ionizável devido às características elétricas das 4 ligações covalentes, tem maior afinidade pela fase gasosa que pela líquida, enquanto a porção de natureza polar é ionizada em solução. Dessa forma, havendo no sistema uma interface sólido-gás, a molécula do coletor tende a se posicionar nessa interface. Depressores: também conhecidos como moduladores de coleta, os depressores têm a função de deprimir a ação do coletor nas partículas indesejadas, “hidrofilizando” a superfície dos minerais, que se destinam ao afundado. A importância do depressor está ligada à seletividade do processo, principalmente quando se utiliza um coletor muito energético, que tem a tendência de recobrir indiferentemente todas as espécies minerais presentes. Espumantes: são compostos orgânicos heteropolares cuja estrutura se assemelha aos coletores. A diferença está no fato da porção polar da cadeia desses espumantes ter afinidade pela água, tendendo portanto a migrar para a interface líquido-gás do sistema. Reguladores de pH: são reagentes utilizados para se obter controle sobre o pH da polpa, já que este está diretamente relacionado com o estado de agregação da polpa. Além desses reagentes, podem ser empregados outros tipos de substâncias como os floculantes e dispersantes, utilizados para controle do estado de agregação da polpa. (CHAVES & SALLES, 2003) Um reator de flotação pode ser definido basicamente como sendo do tipo célula mecânica, onde o ar é injetado junto a um sistema de agitação mecânica, ou do tipo flotação em coluna. Nas colunas, nenhum tipo de agitação é requerido, e a turbulência do sistema deve-se apenas ao próprio contato em contra corrente do fluxo descendente de polpa com o fluxo ascendente de ar que é injetado no fundo da coluna (MAVROS et al, 1995). A flotação em coluna apresenta algumas vantagens em relação às células convencionais, principalmente no tratamento de minérios de granulometria mais fina, onde o arraste de partículas finas de ganga é um problema. Além do aspecto físico do próprio reator, outro fator que difere a flotação em coluna das células convencionais é que água é adicionada ao sistema (água de lavagem) no topo da coluna, o que faz com que as partículas de ganga arrastadas para a zona de limpeza retornem para a zona de coleta (DOBBY & FINCH, 1985). As colunas de flotação têm substituído as células mecânicas em diversas unidades de tratamento mineral, principalmente pela produção de concentrados com teor médio elevado e 5 sua aplicação mais eficaz no beneficiamento de minérios finos. As colunas apresentam também baixo consumo de energia e simplicidade no controle do processo (DENG et al, 1996). 3.2 COLUNAS DE FLOTAÇÃO As colunas de flotação representam hoje um importante avanço no setor de concentração mineral, sendo notável o número de instalações industriais com esse equipamento e o número de publicações existentes a respeito dessa técnica de concentração mineral. A primeira instalação industrial de uma coluna de flotação foi realizada na década de 1980, e alguns estudos relatam uma substancial melhoria dos concentrados obtidos através das colunas em diversas unidades industriais de várias partes do mundo para os mais variados tipos de minério (AQUINO, OLIVEIRA, FERNANDES, 2004). Existem vários modelos de colunas de flotação: coluna canadense, Norton-Leeds, Flotaire, Hidrochem, “ packed bed column”, Jameson, dentre outras. No entanto, a coluna canadense, que será referida apenas como coluna de flotação, é a que tem apresentado maior aplicação no Brasil e no mundo (GUIMARÃES 1997). A coluna de flotação foi patenteada ainda nos anos 1960 pelos canadenses Boutin e Tremblay (patentes canadenses 680,576 e 694,547), daí o fato de ter sido denominada anteriormente de coluna canadense. A ênfase dada à coluna canadense se deve ao maior número de publicações e ao maior número desse modelo de coluna atualmente em operação em inúmeras plantas de beneficiamento de diversos bens minerais espalhadas pelo mundo (DOBBY & FINCH, 1990). A Figura 1 representa um cronograma relativo aos eventos considerados importantes para a implantação da coluna de flotação no mercado nacional e internacional. 6 Testes Industriais Dobby e Yianatos Célula Hidrochem Testes em laboratório (Wheeler) 1aInstalação Industrial Les Mines Gaspé Células Deister 1960 Patente Boutin Tremblay 1970 Mount Isa Scale up Coluna Microcel Coluna de Recheio Célula Jameson 1980 Início dos estudos piloto no Brasil Unidades industriais da Gibraltar Mines 1990 2000 Implantação de unidades industriais no Brasil Coluna Ken-Float Aerador USBM Simpósio de Flotação em Coluna Livro de Flotação em Coluna Figura 1- Cronograma de desenvolvimento e aplicação de colunas de flotação (adaptado de CETEM, 2004). No Brasil, mesmo com diversos estudos realizados em colunas e com a experiência acumulada nas colunas industriais, a técnica de flotação em coluna pode ser considerada uma tecnologia relativamente nova, já que os primeiros estudos em escala piloto datam de 1985, no setor de Tecnologia Mineral do Centro de Desenvolvimento da Tecnologia Nuclear (CDTN/CNEN). Esta instituição já realizou diversos projetos em escala piloto, sendo também responsável pelo projeto e pré-operação de algumas unidades industriais. O esquema básico de uma coluna de flotação está representado a seguir, na Figura 2. 7 Água de Lavagem ZONA DE LIMPEZ A Interface Alimentação Flotado ZONA DE COLETA OU RECUPERAÇÃO Aerador Ar Não Flotado Figura 2- Esquema geral de uma coluna de flotação. Numa coluna de flotação duas regiões podem ser identificadas: • Zona de coleta (também conhecida como zona de recuperação), situada entre a entrada de ar e a interface polpa-espuma, onde ocorre o processo de coleta das partículas hidrofóbicas; • Zona de limpeza (também conhecida como camada de espuma), situada da interface polpa-espuma até a descarga do concentrado. 8 3.2.1 PRINCIPAIS VARIÁVEIS QUE AFETAM O PROCESSO O processo de flotação em coluna é influenciado por um grande número de variáveis, com destaque para as características intrínsecas de cada tipo de minério (granulometria, hidrofobicidade, grau de liberação, etc) , os tipos de reagentes utilizados, as condições de condicionamento do minério e as condições de operação da coluna. Nesse capítulo será dada ênfase às variáveis operacionais da coluna, que são: 3.2.1.1 Vazão de ar (Qar) É uma das variáveis mais importantes do processo, posto que está diretamente associada à velocidade superficial, ao Hold up (definido a seguir) e ao diâmetro médio de bolhas de ar. O controle da vazão de ar tem um efeito significativo na recuperação do mineral flotado. A recuperação é crescente com o aumento da vazão de ar até que atinja um valor máximo. O aumento na recuperação deve-se ao aumento do número e da área superficial de bolhas de ar introduzidas na coluna. Entretanto, um aumento significativo da vazão de ar pode gerar turbulência ou formação de espuma na zona de coleta da coluna, prejudicando o desempenho do equipamento. Velocidade superficial de ar A velocidade superficial de ar (Var) é definida pela relação entre a vazão de ar nas CNTP e a área transversal da coluna. Var = Qar Ac (3.5) Em condições normais de operação a velocidade superficial do ar situa-se entre 1 e 3 cm/s. Uma alto valor de velocidade superficial de ar pode acarretar em problemas no desempenho da coluna, tais como: • arraste de líquido da zona de coleta para a zona de limpeza, reduzindo a concentração de sólidos do flotado e causando uma redução na vazão volumétrica de polpa da fração não flotada, podendo torná-la menor que a da alimentação (perda do bias positivo); • mudança do regime de fluxo de pistão para mistura perfeita; 9 • perda da interface polpa-espuma podendo ocorrer espuma em toda a coluna; • aumento do diâmetro médio de bolhas, reduzindo a eficiência de coleta das partículas; (AQUINO, OLIVEIRA, FERNANDES, 2004). Hold up do ar O hold up do ar em uma coluna de flotação (Eg) corresponde à fração volumétrica que o ar ocupa na zona de coleta da coluna. O complemento ( 1- ε g ) corresponde ao volume ocupado pela polpa na zona de coleta. O hold up do ar pode ser medido por várias maneiras. Nos testes realizados neste trabalho foi utilizado o sistema de medida por diferença de pressão. Neste caso, o hold up do ar é determinado entre dois pontos da zona de coleta da coluna através de tomadas de pressão desses pontos, conforme descrito a seguir: Sejam A e B dois pontos situados em posições diferentes na zona de coleta da coluna. A pressão hidrostática nesses dois pontos é dada por: PA = ρ p . g.L A (1 − ε gA ) (3.1) PB = ρ p .g.LB (1 − ε gB ) (3.2) onde ρ p é a densidade da polpa, ε gA e ε gB correspondem ao hold up nos pontos A e B, respectivamente, e o produto L(1 − ε g ) é a altura equivalente de polpa sem ar. A diferença de pressão entre A e B, ∆P é: ∆P = ρ g . g.∆L(1 − ε g ) (3.3) Logo, o hold up de ar na zona de coleta é estimado a partir da seguinte expressão: εg = 1− onde: ∆P ρ sl . g.L (3.4) 10 ∆P é a diferença de pressão entre dois pontos da zona de coleta (KPa); ρ sl é a densidade da polpa (g/cm3); L é a distância entre as medidas de pressão (m); g é a aceleração da gravidade (m/s2); O hold up do ar é um parâmetro que depende da vazão de ar, do tamanho de bolhas, da densidade da polpa, do carregamento de sólidos nas bolhas e da velocidade descendente de polpa (DOBBY & FINCH, 1990). Tamanho das bolhas O tamanho médio das bolhas de ar tem um efeito direto na eficiência da coleta e no transporte das partículas para a zona de limpeza. Bolhas pequenas apresentam maior área superficial por volume de ar, acarretando uma cinética de coleta e de transporte de sólidos mais elevada. No entanto, bolhas muito reduzidas podem apresentar uma velocidade de ascensão inferior à velocidade descendente de polpa, acarretando assim perdas de partículas hidrofóbicas coletadas. Em condições normais de operação o tamanho médio de bolhas varia de 0,5 a 2,0 mm. (AQUINO, OLIVEIRA, FERNANDES, 2004). 3.2.1.2 Bias Representa a fração residual de água de lavagem que flui através da coluna, sendo o principal responsável pela ação de limpeza (rejeição de partículas hidraulicamente arrastadas). Convencionou-se que o bias será positivo quando a vazão de água de lavagem for suficiente para substituir a água da alimentação que flui para a fração flotada e promover o deslocamento de uma fração de água nova para a base da coluna. (AQUINO, OLIVEIRA, FERNANDES, 2004). É comum estimar o bias (B ) pela razão entre a vazão volumétrica de polpa da fração não flotada (Q p rej.) e a vazão volumétrica de polpa da alimentação (Q p al.) , ou seja B > 1→ Bias positivo. B = Q p rej. Q p al. (3.6) 11 Entretanto, o valor mais preciso do bias é calculado pela diferença entre a vazão de água de lavagem e a vazão de água no flotado. 3.2.1.3 Água de lavagem Uma das vantagens da coluna de flotação em relação às células mecânicas, principalmente no tratamento de minérios mais finos, é a água de lavagem adicionada no topo da coluna, que tem a função de levar de volta para a zona de coleta as partículas hidrofílicas que foram arrastadas para a camada de espuma, tornando o processo mais seletivo sem perda de recuperação (DOBBY & FINCH, 1985). Além disso, a água de lavagem tem outras funções importantes: • aumentar a altura e a estabilidade da camada de espuma; • reduzir a coalescência das bolhas através da formação de um leito de bolhas empacotadas; • provocar um fluxo descendente de água na zona de coleta da coluna (bias), que tem a função de minimizar os efeitos do arraste hidráulico; (AQUINO, OLIVEIRA, FERNANDES, 2003). Não é recomendável uma vazão de água de lavagem muito alta, pois acarretaria uma diminuição do tempo de residência das partículas na zona de coleta, diminuindo a recuperação, além de uma eventual perda de teor no concentrado devido ao aumento do grau de mistura na camada de espuma (DOBBY & FINCH, 1990). 3.2.1.4 Altura da camada de espuma A camada de espuma pode ser dividida em três seções: • leito de bolhas expandidas: situado acima da interface polpa-espuma, sendo resultado dos choques das bolhas contra a interface, que geram uma onda de choques e, conseqüentemente, a coalescência das bolhas. • leito de bolhas empacotadas: estende-se desde o topo da primeira seção até o ponto de introdução da água de lavagem. Apresenta coalescência moderada e as bolhas possuem um formato esférico; 12 • espuma de drenagem convencional: ocorre imediatamente acima do ponto de introdução de água de lavagem. As bolhas apresentam uma forma hexagonal e um baixo conteúdo fracional de líquido; As colunas de flotação trabalham com camadas de espuma que variam normalmente de 0,5 a 1,5 m. A definição da altura está relacionada diretamente com a velocidade superficial de ar. Para baixas velocidades (< 1,5 cm/s), uma camada relativamente baixa pode ser suficiente, já que o arraste é eliminado próximo à interface (AQUINO, OLIVEIRA, FERNANDES, 2004). 3.2.1.5 Altura da zona de recuperação A altura da zona de recuperação é uma variável associada diretamente às condições de mistura nessa região e ao tempo de residência das partículas. Quanto maior sua relação com o diâmetro da coluna (H C DC ) menor a turbulência na região quando o sistema tende ao fluxo de pistão e maior o tempo médio de residência. Entretanto, existem limitações para valores muito elevados de H C DC , como o fato de que para uma dada velocidade superficial de ar constante, uma redução na área transversal da coluna acarreta uma diminuição da vazão de ar, diminuindo assim a capacidade de transporte do mesmo (AQUINO, OLIVEIRA, FERNANDES, 2003). 3.2.1.6 Tempo de residência A definição de tempo médio de residência para um sistema de uma só fase é lógica: corresponde à razão entre o volume e a vazão do recipiente. Como a flotação é um sistema trifásico em contracorrente, cada fase apresenta um tempo médio de residência relacionado ao volume ocupado por ela, o que do ponto de vista prático não é possível de se medir (YIANATOS & BERGH, 1992). Uma partícula que entra pela alimentação da coluna pode seguir diferentes caminhos: pode vir a ser coletada instantaneamente, pode seguir diretamente para o fundo da coluna ou pode sofrer várias coletas e “descoletas” até que saia da coluna. Além disso, as características intrínsecas (granulometria, forma, densidade, etc) de cada partícula são responsáveis pelo seu comportamento no sistema. Portanto, conforme Nauman (1983), o que é constante é o fluxo (número de partículas por área por unidade de tempo), pois se em um dado instante fosse retirada uma alíquota na saída do rejeito da coluna, ali se encontrariam partículas com diferentes tempos de residência. Este fato se deve à não-idealidade do fluxo que provoca uma 13 dispersão no tempo de residência das partículas, fato este que será tratado com mais detalhes em outro capítulo. O tempo de residência é um fator que altera tanto o teor como a recuperação do material flotado, uma vez que, teoricamente, quanto mais tempo a partícula permanece na zona de coleta da coluna maior o a chance desta ser coletada. 3.3 RECUPERAÇÃO EM COLUNAS DE FLOTAÇÃO 3.3.1 INTERAÇÃO ENTRE AS DUAS ZONAS A recuperação global do processo de flotação em coluna está diretamente relacionada à performance das duas regiões (zona de coleta e camada de espuma) que compõem o equipamento e à interação existente entre elas. Cada região apresenta uma recuperação para cada tipo de mineral, relativa à alimentação dessa zona. Essa interação está demonstrada a seguir na Figura 3, onde Rc e Rf correspondem respectivamente à recuperação na zona de coleta e na camada de espuma da coluna. Rc R f ZONA DE LIMPEZA Rc (1 − R f ) ALIMENTAÇÃO Rc 1 ZONA DE COLETA 1 − Rc Figura 3- Representação esquemática da interação entre a zona de coleta e a camada de espuma em uma coluna de flotação (adaptado de DOBBY & FINCH, 1990). 14 Para um dado mineral, a recuperação global da coluna (Rg) é dada pela expressão a seguir: Rg = R c .R f R c .R f + 1 − R c (3.7) Na camada de espuma, um fenômeno importante é a coalescência de bolhas, responsável pela redução da recuperação nessa região. A coalescência de duas ou mais bolhas provoca uma diminuição na área específica, resultando na “descoleta” de partículas hidrofóbicas anteriormente coletadas. Cem por cento do tempo original de retenção das partículas na zona de coleta estão disponíveis para as partículas rejeitadas da camada de espuma realizarem sua “recoleta”. Isto não ocorre nas células mecânicas, onde o tempo disponível para a “recoleta” decresce com a progressão da partícula para o fundo da célula. (DOBBY & FINCH, 1990). 3.3.2 RECUPERAÇÃO DE PARTÍCULAS FINAS A recuperação em minérios mais finos ocorre devido a três formas distintas de transporte da partícula da zona de coleta para a camada de espuma: flotação verdadeira, arraste hidrodinâmico e aprisionamento. O aprisionamento ocorre quando partículas finas são aprisionadas dentro de aglomerados de partículas grossas ou em aglomerados de partículas e bolhas. Na flotação verdadeira as partículas são flotadas através do mecanismo de adesão partícula-bolha, sendo necessário que as partículas apresentem superfícies hidrofóbicas (naturais ou induzidas através de reagentes químicos). O arraste hidráulico, ou simplesmente arraste, ocorre quando as partículas são “arrastadas” da polpa para a camada de espuma pela água (GEORGE, NGUYEN, JAMESON, 2004). A flotação verdadeira é um processo seletivo, enquanto o arraste e o aprisionamento, mesmo que tenham sua parcela de contribuição na recuperação global do processo, não são seletivos, sendo muitas vezes responsáveis pelo aumento do teor de contaminantes no concentrado. 15 3.3.2.1 Arraste hidráulico Ocorre quando as partículas são transportadas pelos fluxos ascendentes através do mecanismo de arraste para dentro da camada de espuma. Com a diminuição do tamanho e da massa das partículas minerais, o efeito da força gravitacional se torna desprezível, fazendo com que as partículas não se sedimentem e passem a fazer parte da fase líquida. Dessa forma, ficam diretamente relacionadas com a partição do fluxo de água no sistema, existindo assim uma correlação entre a recuperação de água no flotado e o arraste (Figura 4). A contribuição do arraste no produto flotado é significativo, especialmente quando partículas finas estão presentes no sistema em quantidade considerável (BORGES, 1993). Figura 4- Correlação entre a recuperação de água e de sílica para três frações granulométricas (adaptado de BORGES, 1993). 16 3.3.3 CÁLCULO DA RECUPERAÇÃO DO PROCESSO O cálculo da recuperação pode ser feito a partir dos teores da alimentação, concentrado e rejeito pela seguinte expressão: Rg = c(a − r ) a(c − r ) x 100 (%) (3.8) onde c, a e r representam respectivamente os teores no concentrado, alimentação e rejeito. Por outro lado, a recuperação pode ser dada também em função da massa ou vazão mássica da alimentação e do concentrado através da seguinte expressão: Rg = Cc Aa x 100 (%) (3.9) onde C e A correspondem às massas ou vazões mássicas do concentrado e da alimentação. O resultado obtido nas equações (3.8) e (3.9) deveria ser idêntico, o que não acontece na prática devido a erros de amostragem ou de análises químicas. Se o fechamento fosse perfeito, então: Aa − Cc − Rr = 0 Devido aos erros descritos anteriormente tem-se que: Aa − Cc − Rr = ∆ , onde ∆ é o erro de fechamento. Nesse caso é necessário que se faça um ajuste de dados, o qual pode ser feito pelo método dos mínimos quadrados. 17 3.4 DISPERSÃO AXIAL EM COLUNAS DE FLOTAÇÃO É comum assumir a dispersão em uma coluna de flotação como sendo unidimensional, no sentido longitudinal (o sentido do fluxo), em função da relação altura/diâmetro da coluna ser consideravelmente alta. Considerando-se o fluxo descendente da água ou das partículas minerais na zona de coleta de uma coluna de flotação, a equação de transporte de massa pode ser descrita como: D d 2c dc dc − ui − =0 2 dx dt dx (3.10) Onde D é o coeficiente de dispersão axial [L2.t-1] devido à turbulência e difusão molecular; ui é a velocidade do líquido ou da partícula [L.t-1]; x corresponde à direção axial da zona de coleta e c é a concentração de uma determinada fase (líquida ou sólida), ou de um determinado componente (em qualquer destas fases), ou ainda de um traçador num determinado tempo t (MANQIU et al,1991). A dispersão em um sistema atravessado por um fluxo de material pode ser quantificada através de um termo adimensional conhecido como número de Peclet (Pe), definido por: Pe = ui L D (3.11) onde ui é a velocidade característica de uma determinada fase; L é o comprimento característico e D é o coeficiente de dispersão axial, que pode ser obtido através de experimentos que fornecem dados relativos à distribuição de tempos de residência no sistema em estudo. No estudo da dispersão das partículas da fase sólida, na zona de coleta em uma coluna de flotação, ui é a velocidade da partícula, L é a altura da zona de coleta e D pode ser obtido através do uso de traçadores que representem o comportamento da fase sólida. Sistemas que teoricamente funcionem como fluxo de pistão, onde não há uma dispersão dos tempos de residência das fases presentes, apresentam Pe = ∞. Neste caso, o sistema apresenta um fluxo ordenado no qual as partículas, tanto da fase sólida quanto líquida, saem do reator da mesma forma que entraram. Em outro caso extremo encontram-se os reatores de mistura 18 perfeita, onde existe uma distribuição dos tempos de residência das partículas dentro do sistema e onde a concentração destas é a mesma em qualquer ponto do sistema. Nesse caso tem-se Pe = 0. A coluna de flotação é um tipo de reator que se encaixa entre esses dois extremos (MANKOSA et al, 1992). Pode-se dizer que uma coluna de flotação é um reator que opera numa espécie de fluxo de pistão com uma dispersão superposta. 3.4.1 EFEITO DA DISPERSÃO SOBRE A RECUPERAÇÃO A condição de mistura em que se encontram as fases na zona de coleta de uma coluna de flotação é um fator preponderante para a recuperação do processo. Entende-se que quanto menor a turbulência melhor o desempenho da coluna. Essa condição de mistura da zona de coleta é um dos principais fatores, uma vez que afeta tanto a coleta quanto o desprendimento da partícula mineral pela bolha. Um alto grau de mistura é, portanto, prejudicial ao desempenho do equipamento (MAVROS, 1993). Segundo DOBBY & FINCH (1986), a recuperação em uma coluna de flotação é função de três fatores: a constante cinética (K), o tempo de residência médio das partículas na zona de coleta e as condições de mistura na zona de coleta, onde a constante cinética é definida por: K= 1.5Var E k db (3.12) Sendo Var a velocidade superficial do gás, db o diâmetro médio das bolhas e E k a eficiência de coleta que é definida como a fração de todas as partículas que colidem, se prendem e permanecem presas á bolha até que o conjunto partícula/bolha atinja a zona de limpeza. A eficiência de coleta é uma função de vários parâmetros como diâmetro da partícula, diâmetro da bolha e hidrofobicidade da partícula. O objetivo de se medir os parâmetros de mistura na zona de coleta de uma coluna de flotação é conhecer o seu efeito na recuperação do processo (DOBBY E FINCH, 1985). De acordo com LEVENSPIEL (1999), o rendimento de uma reação de primeira ordem em um reator químico é dada em função do número de Peclet , da constante cinética e do tempo médio de residência : 19 Rc = 1 − 4a exp(Pe 2 ) (1 + a ) exp[(a 2 )Pe ] − (1 − a )2 exp[(− a 2 )Pe ] 2 onde a = 1 + 4 Kt Pe K é a constante cinética (3.13) (3.14) da reação e t é o tempo de residência de um determinado componente no sistema. Assumindo-se que o processo da recuperação de um componente na flotação obedece a uma cinética de primeira ordem, a equação anterior pode ser usada para se prever a recuperação final na zona de coleta de uma coluna de flotação, sendo K a constante cinética deste processo (O’CONNOR; MILLS;CILLIERS, 1995). MANKOSA et al (1992), plotaram a equação (3.13) para vários valores de Pe em função da variável adimensional K. t , como mostra a Figura 5: Figura 5- Recuperação em função do produto K. t para diferentes valores do Número de Peclet (adaptado de MANKOSA et al, 1992). 20 Nota-se que, a um determinado K .t fixo, a recuperação aumenta com o aumento do número de Peclet, ou seja, à medida que o comportamento fluidodinâmico da coluna se aproxima do sistema de fluxo de pistão. Com Pe fixo, a recuperação aumenta à medida que o produto K. t se torna maior. Nesse caso, t pode aumentar com o aumento do volume do reator; mas não se deve esperar 100% de recuperação para um tempo médio de residência infinito (O’CONNOR; MILLS;CILLIERS, 1995). Portanto, para que se possa quantificar o efeito da dispersão na recuperação do processo é necessário que se conheça o tempo médio de residência das fases presentes. Uma alternativa para se avaliar os tempos médios de residência das fases líquida e sólida é o uso de traçadores radioativos emissores de raios gama, que podem ser detectados na parte exterior da coluna sem interferir nas condições operacionais do processo. Esse método, que será descrito posteriormente, é conhecido como método do impulso e resposta. 3.4.2 MODELOS EMPÍRICOS PARA ESTIMATIVA DO COEFICIENTE DE DISPERSÃO AXIAL (D) Alguns modelos empíricos foram formulados de forma a se determinar o coeficiente de dispersão axial, ou seja, prever o grau de mistura dos escoamentos em colunas de flotação. 1. DOBBY (1984), em sua tese de doutorado, através de testes com traçadores em colunas de flotação industriais, deduziu uma expressão para estimativa de D para colunas com grandes diâmetros, operando com baixas velocidades superficiais de ar. Essa relação empírica foi considerada válida para ambas as fases sólida e líquida. D = 0.063d c ( m 2 / s ) (3.15) onde d c é o diâmetro da coluna em metros. 2. DOBBY & FINCH (1986) estimaram experimentalmente o coeficiente de dispersão axial das fases líquida e sólida a partir de experimentos com traçadores: um corante para a fase líquida e óxido de manganês (MnO2) para a fase sólida. Os experimentos foram realizados utilizando-se colunas com diâmetros de 0,45 m e 0,90 m. O coeficiente de dispersão axial, linearmente dependente do diâmetro da coluna, foi expresso pela seguinte relação empírica: 21 V Dl = D p = 0.063d c ar 1.6 0.3 (m 2 / s) (3.16) onde d c é o diâmetro da coluna, Var é a velocidade superficial de ar e Dl e D p são os coeficientes de dispersão axial das fases líquida e sólida, respectivamente. 3. LAPLANTE et al (1988) relacionaram o coeficiente de dispersão axial com a percentagem de sólidos da alimentação ( S ), o diâmetro da coluna ( d c ) e a velocidade superficial de ar ( Var ) através da seguinte relação empírica: 1.31 D p = Dl = 2.98d c Var 0.33 −0.025 S e (cm / s ) 2 (3.17) 4. Posteriormente, XU & FINCH (1991) recomendaram a seguinte relação proposta por LUTTRELL et al, 1990. Nd = 0.63 D d Var = 1.85 c L Vl ui L (3.18) onde Vl é a velocidade superficial de descida do líquido (cm/s) e Nd é o número de dispersão. 5. LUTTRELL et al (1992), utilizando uma solução de KCl como traçador em colunas de 5 e 10 cm, chegaram a uma expressão que quantifica a dispersão como função da relação altura/diâmetro (L/D) da coluna e das velocidades superficiais do ar e da fase líquida: Pe = [ uL 0,5 = 0,7 ( L d c ) 0, 63 .(Vl Var ) D ] (3.19) 6. MILLS, YIANATOS e O’ CONNOR (1992) sugeriram a seguinte modificação na relação empírica sugerida por LAPLANTE et al (1988), quando se trata do coeficiente de dispersão axial da fase sólida: ( D p = 1.25 2.98d c 1.31 Var 0.33 −0.025 S e ) (cm 2 / s ) (3.20) 22 7. MAVROS (1993) estimou experimentalmente o coeficiente de dispersão axial em função do diâmetro da coluna ( d c ) e da velocidade superficial de ar ( Var ): D = (9.3d c − 30.1) Var 0.603 (cm 2 /s ) (3.21) 8. MAVROS & DANILLIDOU (1993), utilizando colunas com diâmetros que variaram de 2,5 a 11 cm, propuseram a seguinte expressão para o coeficiente de dispersão da fase líquida: N d = 0,0194 exp(0,267 d C ) Vl (3.22) onde Vl é a velocidade superficial do líquido Nota-se que foram pré-estabelecidos vários modelos para a estimativa do grau de mistura dos escoamentos em colunas de flotação, no entanto cada qual tem a sua restrição, uma vez que cada minério apresenta características diferentes e o processo ocorre em colunas com características próprias (diferentes diâmetros, alturas, hold up, tamanho de bolhas, percentagem de sólidos, vazões de água de lavagem, etc). 3.5 DISTRIBUIÇÃO DE TEMPOS DE RESIDÊNCIA (DTR) Os conceitos e as modelagens da distribuição de tempos de residência em equipamentos de processo foram desenvolvidos e organizados por Danckwerts (1953) e outros. O tempo de residência de uma partícula é o tempo decorrido entre a entrada desta em um sistema e o tempo em que ela deixa o sistema (HIMMELBLAU & BISCHOFF, 1967). Para aplicação da teoria da distribuição de tempos de residência é necessário que sejam cumpridas algumas condições: • as partículas são conservadas (não se transformam física ou quimicamente via reações químicas, adsorção nas paredes, precipitação, aglutinação, etc.) enquanto fluem pelo sistema; • nenhuma partícula deve entrar no sistema anteriormente ao tempo em que se inicia a contagem, assim como nenhuma deve permanecer infinitamente no sistema; 23 • o sistema deve consistir de um volume conhecido e finito; • as partículas têm idade zero quando entram pela primeira vez no sistema, adquirindo idade a uma taxa igual ao tempo de residência no sistema. A contagem de tempo só termina quando a partícula deixa o sistema, mas retorna ao valor anterior se a partícula reentrar no sistema. Experimentos com traçadores fornecem curvas de distribuição de tempos de residência em um sistema. Através dessas distribuições obtêm-se informações sobre o que acontece no interior do sistema, podendo-se, assim, prever seu desempenho como reator para as mais variadas aplicações (LEVENSPIEL, 1999). Dentre os vários modelos de reatores existentes, dois modelos ideais têm a maior importância teórica, por delimitarem a faixa de mistura atingível nos casos práticos: o reator de mistura perfeita e o reator de fluxo de pistão. 3.6 REATORES DE MISTURA PERFEITA Nesse tipo de reator as partículas que entram são instantaneamente dispersas por todo o volume do reator, não havendo assim gradientes de concentração dentro do sistema. Logo, a concentração de qualquer material que deixa o reator é exatamente igual à concentração em qualquer ponto do reator naquele mesmo instante (TCHOBANOGLOUS & SCHROEDER, 1987). Seja o balanço de massa de um dado material A num tanque de mistura perfeita de volume V (Figura 6). Figura 6 - Balanço de massa em um típico reator de mistura perfeita. 24 dC A V = QC Aent . − QC Asaída + rAV dt (3.23) onde: C A é a concentração do material A no tanque; Q é a vazão volumétrica do material A; C Asaída é a concentração do material A na saída do tanque; rA é o termo de geração ou desaparecimento do material A no tanque; V é o volume do tanque; Supondo que a reação que ocorre obedece a uma cinética de primeira ordem, tem-se que rA = − KC A , onde K é a constante cinética da reação e CA é a concentração do componente sob observação (reagente, traçador, etc., no mesmo instante). t é o tempo médio teórico de residência, dado pela relação entre o volume do reator e a vazão das partículas: t = V . Q Rearranjando os termos da equação (3.23) e integrando de C=0 até C= CA e de t=0 até t=t temse: dC A 1 t = dt − C Asaída (1 + Kt ) t 0 (3.24) C Aent . − (1 + K .t )C Asaída 1 t ln = Kt + 1 C Aent . t (3.25) CA 0 − C Aent . C Asaída = C Aent . (1 − e ( − 1+ K .t )t t ) 1 + Kt (3.26) Em um processo que ocorre em regime permanente tem-se que t → ∞ , logo: C Asaída = C Aent . 1 + K .t (TCHOBANOGLOUS & SCHROEDER, 1987) (3.27) 25 A importância desse tipo de reator na flotação está associada a dois casos distintos: condicionamento das partículas minerais e flotação convencional (células mecânicas). DOBBY & FINCH (1990) utilizaram a dedução matemática anterior para o cálculo da recuperação de um dado mineral em uma célula mecânica de flotação: R = 1 − (1 + K .t ) −1 onde K é a constante cinética de um dado mineral (t-1), e (3.28) t é o tempo de residência das partículas minerais na célula (t). O modelo de tanques em série (Figura 7) é o mais indicado para representar e modelar um banco de células mecânicas, ou alguns tipos de condicionamento, como é o caso do condicionador onde foram realizadas algumas injeções que fizeram parte desse trabalho. Figura 7- Representação de um modelo de tanques de mistura perfeita em série. 3.7 REATORES DE FLUXO DE PISTÃO São conhecidos como reatores de fluxo de pistão ou reatores tubulares aqueles nos quais não ocorre dispersão longitudinal. Dessa forma, as partículas deixam o sistema da mesma forma que entraram, umas em relação às outras. Um sinal de um determinado traçador na entrada do sistema fornece outro sinal com a mesma forma na saída deste (TCHOBANOGLOUS & SCHROEDER, 1987). 26 O balanço de massa nesse caso deve ser feito em um volume infinitesimal (∆V = A ∆X), conforme o esquema a seguir (Figura 8): Figura 8- Balanço de massa em um volume infinitesimal de um reator de fluxo de pistão. ∂C A ∆V = QC A. ∂t X − QC A X + ∆X + rA ∆V onde: C A é a concentração do material A no volume V; Q é a vazão volumétrica do material A; C A. é a concentração do material A no volume infinitesimal ∆V ; (3.29) 27 rA é o termo de geração ou desaparecimento do material A; Sendo ∆V = A∆X , e utilizando o limite de ∆X → 0 , a equação (3.29) toma a seguinte forma: ∂C A Q ∂C A =− + rA ∂t A ∂X (3.30) Sendo constante a vazão volumétrica Q, pode ser feita a seguinte transformação no segundo termo da equação (3.30): Q ∂C A 1 ∂QC A ∂C A = = A ∂X A ∂X ∂t pois: (3.31) A∂X = ∂t Q Em regime permanente ∂C A = 0 , logo a equação (3.30) se reduz à seguinte forma: ∂t dC A = rA dt (3.32) Para uma reação que obedece a uma cinética de primeira ordem tem-se que rA = − KC A , onde K é a constante cinética da reação. dC A = − KC A dt (3.33) Sejam os limites de integração C = C Aent . , C = C A e t = 0 , t = t : τ dC A = − K dt C Aent . C 0 A CA (3.34) Logo: C A = C Aent . e − K .t (3.35) 28 O rendimento de uma reação em um reator (ou a recuperação para uma coluna de flotação) que opera nas condições de fluxo de pistão é a máxima possível, sendo dada pela seguinte expressão (TCHOBANOGLOUS & SCHROEDER, 1987; DOBBY & FINCH, 1990): R = 1 − exp (− K .t ) (3.36) Nesse caso, existe um gradiente de concentração do reagente (ou do mineral flotável no caso da coluna) ao longo do eixo axial do reator. Colunas piloto apresentam um fluxo que se aproxima bem do fluxo de pistão, enquanto nas colunas industriais as fases líquida e sólida são transportadas em condições intermediárias entre os fluxos de pistão e de mistura perfeita (DOBBY & FINCH, 1986). 3.8 MODELO DA DISPERSÃO AXIAL 3.8.1 O ESCOAMENTO NÃO-IDEAL O escoamento em um equipamento de processo é dito como não-ideal quando se encontra em meio aos extremos do reator de mistura perfeita e do reator de fluxo em pistão (todos os escoamentos reais são mais ou menos não-ideais). Essa não-idealidade de fluxo pode ser causada pela formação de canais preferenciais, recirculação de fluido, existência de regiões estagnadas no sistema e outros fatores. Os problemas do escoamento não-ideal estão intimamente ligados ao aumento de escala, pois o scale up de reatores químicos envolve o controle de todas as variáveis que afetam o processo. Freqüentemente, o fator não controlado no aumento de escala é a grandeza de não-idealidade do escoamento, o que pode levar a erros de projeto (LEVENSPIEL, 1999). O modelo da dispersão axial se aplica a sistemas de fluxo onde coexistem advecção e difusão. Esse modelo é descrito segundo a seguinte equação diferencial parcial: ∂C ∂C ∂ 2C +u −D 2 =r ∂Z ∂t ∂Z sendo C = C (t , Z ) (3.37) 29 O primeiro termo da equação u ∂C representa a dependência com o tempo. O segundo termo, ∂t ∂C , corresponde ao fluxo advectivo na direção Z . Em um sistema sem variação da área da ∂Z secção transversal, u é constante e representa a velocidade média de uma determinada fase. O terceiro termo, D ∂ 2C , representa o processo de dispersão. O quarto termo da equação, ∂Z 2 r, é uma constante cinética de reação, que será positivo para partículas que são conservadas no sistema e negativo para partículas consumidas. Pode também ser positivo quando representa um fenômeno de formação ou geração. Assim, para reações que obedecem a uma cinética de primeira ordem, tem-se: r = ± kC . A equação (3.37) pode ser escrita na forma adimensional pela utilização dos seguintes grupos adimensionais: τ = t t = tu L e x = Z L . ∂C ∂C 1 ∂ 2C + − = tr ∂τ ∂x Pe ∂x 2 onde Pe = 1983). (3.38) uL é um número adimensional conhecido como número de Peclet (NAUMAN, D 30 3.8.2 DISPERSÃO DE PEQUENA INTENSIDADE (Pe > 0,01) Se for injetado um pulso (de traçador, por exemplo) a um fluido que escoa em um sistema, a dispersão modificará a forma desse pulso. Na dispersão de pequena intensidade (Pe elevado) a curva do traçador (Figura 9) não muda sua forma significativamente à medida que passa no ponto de detecção (MACHADO, 1994). Figura 9 - Distribuição simétrica de traçador em um sistema onde ocorre dispersão de pequena intensidade ( LEVENSPIEL, 1999). Nessas condições, a solução para a equação (3.38) corresponde a uma curva simétrica, C, que representa uma família de curvas gaussianas com média igual a e variância 2(uL/D) = 2 Pe (LEVENSPIEL, 1999): Cτ = (1 − τ ) 1 exp 4(D uL ) 2 π (D uL ) 2 (3.39) 3.8.3 DISPERSÃO DE GRANDE INTENSIDADE (Pe < 0,01) Nesse caso, a curva medida não é simétrica e apresenta um prolongamento em forma de cauda. As condições de contorno (no ponto de injeção e de detecção) influirão na forma da curva obtida. A solução para a equação da dispersão é importante para se prever o comportamento de um dado sistema através da interpretação de experimentos com traçadores. A maior dificuldade de se usar o modelo da dispersão consiste na escolha correta das condições de contorno e 31 inicial que representem a real situação do sistema e em se encontrar a solução da equação para essas condições (ZUBER & KREFT, 1978). Vários modelos são possíveis com as diferentes condições de contorno. A solução para alguns casos será apresentada posteriormente. Antes, é conveniente apresentar brevemente os principais tipos de sistema: sistema aberto e sistema fechado. 3.9 SISTEMA ABERTO O sistema aberto é constituído por uma seção, 0 < Z < L, onde a velocidade u e o coeficiente de dispersão D são constantes (Figura 10). Na região anterior à entrada do sistema (Z < 0) existe dispersão, Dentrada > 0 , e para simplificar admite-se que o fluido nessa região tenha a mesma velocidade u. Similarmente, na saída do sistema (Z > 0) tem-se Dsaída > 0 com velocidade constante u. No caso especial em que Dent . = D = Dsaída o sistema é dito uniformemente aberto. De uma maneira geral, o sistema é dito aberto se uma partícula é livre para deixar o sistema e reentrar nele em qualquer intervalo de tempo ( NAUMAN, 1981). u Entrada Sistema D entrada > 0 D >0 Z=0 Saída D saída > 0 Z=L Figura 10 - Sistema aberto com dispersão axial. 32 3.10 SISTEMA FECHADO O sistema é dito fechado quando o fluxo de pistão prevalece na entrada e na saída do sistema, ou seja, Dentrada = Dsaída = 0 . Portanto, as partículas entram ou saem com um perfil de velocidade plano. Na entrada ou na saída do sistema não há variação de velocidade, ocorrência de difusão ou de turbilhões (LEVENSPIEL, 1999). A Figura 11 a seguir ilustra um sistema fechado. Cent . (θ ) Dentrada = 0 DSaída = 0 C Saída (θ ) u, D > 0 Z =0 C (θ ,0 − ) C (θ ,0 + ) Z=L C (θ , L − ) C (θ , L + ) Figura 11- Sistema Fechado com dispersão axial.(Nauman & Buffham, 1983). Sejam as condições de contorno abaixo para uma injeção dita “em degrau (step) negativo”. Nesse caso havia um aporte constante de traçador, Cent > 0 (quando t < 0), e no tempo t = 0 esse aporte foi cortado: C (t ,0 − ) = 1 , t<0 (3.40) C (t ,0 − ) = 0 t>0 (3.41) 33 3.10.1 CONDIÇÕES DE CONTORNO PARA SISTEMAS FECHADOS CONDIÇÃO DE ENTRADA (Z=0), DENTRADA = 0 A relação entre C(t,0-), medida imediatamente antes da entrada do sistema, e C(t,0-), medida imediatamente após a entrada, determina as condições de contorno para a equação (3.38). Uma primeira condição de contorno, conhecida como continuidade da concentração, supõe que C (t ,0 − ) = C (t ,0 + ) . Entretanto, para um sistema fechado governado pelo modelo da dispersão axial, C (t ,0 + ) , diferentemente de C (t ,0 − ) , não tende a zero imediatamente após t = 0 , permanecendo positivo devido à difusão das partículas nessa interface do sistema. Portanto, conclui-se que a concentração não é contínua em X = 0 , o que é contínuo é o fluxo Φ , que corresponde ao número de partículas por área por unidade de tempo. A continuidade do fluxo é representada por: Φ (t ,0 − ) = Φ(t ,0 + ) para todo t . (3.42) Para o modelo da dispersão axial o fluxo representa a soma do fluxo convectivo e do fluxo difusivo, da seguinte forma: Φ = uC − D ∂C ∂Z (3.43) A combinação das equações (3.42) e (3.43) fornece a condição de contorno na entrada do sistema em termos da concentração (Condição de Contorno de Danckwerts): uC ent . (t ) = uC (t ,0 − ) = uC (t ,0 + ) − D ∂C ∂Z 0+ (3.44) Nesse caso, o termo uC ent . (t ) = uC (t ,0 − ) representa o fluxo puramente convectivo do tubo de entrada dos sistema, enquanto o lado direito da equação (3.44) representa a combinação de convecção e difusão que prevalece dentro do sistema. Na forma adimensional a equação (3.44) toma a seguinte forma: C ent . (θ ) = C (θ ,0 − ) = C (θ ,0 + ) − 1 ∂C Pe ∂x 0+ (3.45) 34 CONDIÇÃO DE SAÍDA (Z=L) , DSAÍDA = 0 Combinando-se a condição de saída com a condição de continuidade do fluxo (equação 3.42) tem-se, em termos de concentração (Condição de Contorno de Danckwerts): uC (t , L − ) − D ∂C ∂Z L− = uC (t , L + ) (3.46) Admitindo-se que na saída, ao contrário da entrada, haja continuidade de concentração, ou seja, C (t , L − ) = C (t , L + ) , a equação anterior se reduz á seguinte forma: ∂C ∂Z L− =0 (3.47) Dessa forma, há somente um fluxo advectivo dentro desse volume de controle de saída, resultando assim em um gradiente de concentração nulo. Na forma adimensional a condição de contorno de saída é: ∂C ∂x 1− =0 para todo θ . (3.48) As equações (3.45) e (3.48) são as condições de contorno para o modelo da dispersão axial em sistemas fechados operando em regime permanente ou não, sendo válidas em sistemas com ou sem reações químicas. Dada uma condição inicial em θ = 0 , a equação (3.38) pode ser resolvida para C (θ , x ) e a concentração na saída, C saída (θ ) = C (θ ,1 + ) , pode ser avaliada. 3.10.2 REAÇÕES DE PRIMEIRA ORDEM (SISTEMA FECHADO) Em um sistema operando em regime permanente a equação (3.38) se reduz à seguinte equação diferencial ordinária: 1 d 2 C dC − + t r (C ) = 0 Pe dx 2 dx (3.49) Para uma reação de primeira ordem r (C ) = − kC . Esta equação é linear e sua solução com as condições de contorno expressas nas equações (3.45) e (3.48) é: C saída 4a exp[Pe (1 − a )] 2 = C entrada (1 + a )2 − (1 − a )2 exp(− Pe a ) (3.50) 35 onde a = 1+ 4kt Pe (3.51) Nota-se que essa equação é utilizada para representar a recuperação na zona de coleta de uma coluna de flotação, admitindo-se que o processo obedece à uma cinética de primeira ordem. Se Pe → 0 o sistema tende para o modelo do misturador perfeito. Nesse caso, de acordo com a equação (3.50), a relação entre a concentração de partículas que saem e que entram no sistema passa a ser dada por: C saída 1 = C entrada 1 + kt (3.52) Se Pe → ∞ o sistema tende para o modelo do fluxo de pistão, de forma que a equação (3.50) se reduz a (NAUMAN & BUFFHAM, 1983): C saída = exp(− kt ) C entrada (3.53) A Figura 12 mostra curvas de resposta C para sistemas fechados. À medida que Pe diminui, a curva se torna mais oblíqua e se prolonga em forma de cauda, conforme previsto para sistemas com dispersão de grande intensidade. 36 Figura 12- Curvas de saída de sistemas fechados para vários graus de mistura (LEVENSPIEL, 1999). 3.11 SOLUÇÕES PARA DIFERENTES SISTEMAS Em um reator de fluxo contínuo, com uma distribuição de tempos de residência E(t) no qual se processa uma reação cuja cinética é de primeira ordem, dC dt = − K .C , a concentração média do reagente na saída é da dada por: C saída = C entrada ∞ − Kt 0 e E (t ) dt Observa-se que a integral no lado direito da expressão acima é formalmente idêntica à transformada de Laplace da função DTR, que é chamada de função de transferência do sistema (no domínio da variável de Laplace). Assim, o rendimento do reator com reações de primeira ordem pode ser obtido de tabelas da função de transferência (DTSPRO , 2000; VILLERMAUX, 1995). 37 A seguir são apresentadas as soluções para o rendimento de reações de primeira ordem de alguns tipos de sistemas, com diferentes condições de contorno, onde ME e MS designam as posições onde se medem Centrada e Csaída , respectivamente, e sendo: a = 1 + 4.K .t Pe Pe = uL D Reator com dispersão axial, aberto à dispersão na entrada e na saída: ME MS SISTEMA Rendimento: Rc = 1 - C saída P 1 = exp e (1 − a ) C entrada a 2 (3.54) Reator com dispersão axial, aberto à dispersão na entrada e na saída, com medição a montante da entrada: ME MS SISTEMA Entrada Rendimento: Rc = 1 - C saída P = exp e (1 − a ) C entrada 2 (3.55) 38 Reator com dispersão axial parcialmente fechado à dispersão. Pode haver dois casos: Sistema fechado-aberto. Sistema aberto-fechado. ME Entrada fechada Entrada aberta MS SISTEMA Saída aberta SISTEMA Saída fechada Rendimento: Rc = 1 - C saída = C entrada 2 exp Pe (1 − a ) 2 1+ a (3.56) Reator com dispersão axial fechado à difusão. ME MS SISTEMA Rendimento: Rc = 1 - C saída 4a exp[Pe (1 − a )] 2 = C entrada (1 + a )2 − (1 − a )2 exp(− Pe a ) (3.57) 39 Tanques de mistura perfeita em série ME MS N células C K .t Rendimento: Rc = 1 - saída = 1 + C entrada N −N (3.58) 3.12 MÉTODO DOS TRAÇADORES Desde sua proposição por George Hevesy em 1923, a técnica dos traçadores tem sido uma importante ferramenta para pesquisas nas mais diversas áreas (DALIA, 2001). O método é utilizado para se obter informações de um dado sistema, ou parte deste, através da observação do comportamento de uma substância específica agregada ao processo. Em geral, o princípio básico do método dos traçadores consiste em “marcar” uma substância, objeto ou fase de um sistema e observar seu comportamento através do sistema em estudo. No estudo de processos industriais é necessário que o traçador cumpra alguns requisitos básicos: • comportar-se similarmente ao material do sistema em estudo; • ter pelo menos uma propriedade que o distinga do restante do material do sistema; • ser facilmente detectado em baixas concentrações; • poder ser injetado, detectado ou amostrado com mínima ou nula perturbação no sistema. Os traçadores podem ser classificados em três classes principais (AGÊNCIA INTERNACIONAL DE ENERGIA ATÔMICA, 2000): 1. traçadores estáveis: são geralmente corantes, fluorescentes, sais químicos ou isótopos estáveis de um elemento em estudo; 40 2. traçadores ativáveis: são compostos estáveis que são detectados após a amostragem, quando são irradiados e radioativados. Devem, portanto, apresentar uma seção de choque favorável à irradiação; 3. traçadores radioativos. 3.12.1 TRAÇADORES RADIOATIVOS Os traçadores radioativos emissores de radiações gama, seja para uma fase sólida, líquida ou gasosa, cumprem bem as determinações descritas anteriormente, pelo fato de normalmente poderem ser detectados "in situ", evitando-se assim erros e trabalhos relacionados com a amostragem e análises químicas. Um fator importante para obtenção de bons resultados no uso de traçadores radioativos é a seleção do traçador adequado, já que existe uma grande quantidade de radioisótopos candidatos (principalmente artificiais). Os fatores a serem levados em consideração na seleção de um traçador radioativo são descritos a seguir: Meia vida: deve ser suficientemente grande com relação à duração do trabalho, incluindo aí o transporte para o local do mesmo, mas não tanto que perdure por um tempo muito superior ao correspondente à sua utilização. Atividade: é muito importante que a atividade do traçador seja suficiente para ser detectada e medida com um erro estatístico aceitável, já que tem que ser levada em conta a diluição e as possíveis dispersões as quais estará sujeito o traçador. Tipo da radiação: a escolha do tipo de radiação está associada diretamente às condições de trabalho no experimento. Devido ao seu alto poder de penetração, os emissores de radiação gama são os únicos que podem ser usados quando se deseja realizar uma detecção "in situ", com o detector colocado externamente ao equipamento sob teste. Em outros casos, como estudos de poços de petróleo ou datação de lençóis freáticos, emissores beta são muito utilizados. Emissores alfa, devido à sua alta toxidade e difícil detecção, praticamente não são utilizados. Energia da radiação: é importante quando se leva em consideração o tipo de equipamento de detecção, já que, por regra geral, quanto maior a energia mais fácil é a sua detecção, 41 especialmente em detecções "in situ" (AGÊNCIA INTERNACIONAL DE ENERGIA ATÔMICA, 2000). 3.12.2 MÉTODO DO IMPULSO E RESPOSTA O método do impulso e resposta é um procedimento de identificação dinâmico que consiste na injeção de uma pequena quantidade, bem determinada, de um traçador em um ponto P1 do sistema operando em estado constante e na sua observação\detecção em um outro ponto P2 do sistema, normalmente a jusante de P1 (AGÊNCIA INTERNACIONAL DE ENERGIA ATÔMICA, 2000). A resposta corresponde a uma função de transferência do processo de transporte existente entre esses pontos do sistema. Isto é importante para a identificação dinâmica, modelagem e estudo de um procedimento para o controle de sistemas. (YIANATOS & BERGH; 1992). Em uma coluna de flotação que opera em regime permanente a distribuição dos tempos de residência (RTD) pode ser obtida experimentalmente com a introdução de um distúrbio (pulso) e com o posterior monitoramento da resposta desse sistema (MAVROS & DANILIDOU , 1993). O método está esquematizado na Figura 13. t Injeção do traçador SISTEMA ENTRADA C0 Detecção do traçador C t SAÍDA Figura 13– Esquema de um experimento com traçador pelo método do impulso e resposta. 42 É necessário que a injeção seja instantânea, de forma que se possa obter um pulso ideal, o qual deve cumprir as seguintes condições descritas abaixo e ilustradas na Figura 14. C(t) Cmáx C(t) = 0 para t < t C(t) = Cmáx para t < t < t + ∆t C(t) = 0 para t > t + ∆t t t+∆ ∆t Figura 14 - Pulso ideal de entrada de um traçador. Na prática nunca se consegue um pulso ideal, mas para fins práticos é apenas necessário que o tempo de injeção seja insignificante perante o tempo de residência médio do sistema em estudo. 3.12.3 USO DE SONDAS DE NaI (TL) PARA DETECÇÃO “IN SITU” DE RAIOS GAMA EM EXPERIMENTOS COM TRAÇADORES. Vários materiais inorgânicos são capazes de converter a radiação emitida por radioisótopos em fótons. Isso inclui cristais como o NaI, CsI, LiI, Bi4Ge3O12, BaF2, CsF, ZnS, etc. A interação da radiação com esses materiais está relacionada à estrutura do cristal (ZEMEL, 1995). Dentre os sistemas de detecção de raios gama, destaca-se o cristal inorgânico NaI (Tl). A utilização deste cristal para este fim se deve à sua densidade e número atômico relativamente altos (PRICE, 1964), além de sua excelente capacidade de produção de luz (KNOLL, 1999). A detecção de raios gama pelo princípio da cintilação está associada à transferência de toda ou parte da energia do raio incidente a um foto-elétron gerado no detector, e com a posterior ampliação da corrente elétrica assim produzida até atingir um nível que possa ser medido em um circuito elétrico. 43 Assim, através de um tubo de luz e de um refletor, uma grande fração da radiação emitida é transmitida para um fotocatodo de um tubo fotomultiplicador. Os fotoelétrons emitidos no fotocatodo são multiplicados por meios de uma seção de multiplicação de elétrons, que se dá por um aumento de voltagem nessa seção. O pulso de corrente resultante produz um sinal na entrada de um pré-amplificador, que após passar por um discriminador é detectado por um contador eletrônico. (Figuras 15 e 16) Raios gama Tubo de Luz Fotocatôdo Tubo fotomultiplicador Pré-amplificador Pré-amplificador Discriminador Contador eletrônico Cintilador NaI(TL) Refletor de luz Gerador de alta voltagem Figura 15- Diagrama esquemático de um detector de cintilação. Figura 16 - Corte lateral em uma sonda de NaI (Tl). (1) Capa de proteção, (2) tubo fotomultiplicador, (3) circuito elétrico para multiplicação de fotoelétrons, (4) cilindro contendo o cristal de Iodeto de Sódio. Sondas detectoras de NaI(Tl) devidamente colimadas podem ser posicionadas na parte exterior de sistemas, de forma a se obter respostas on-line de traçadores radioativos 44 transitando internamente no sistema a ser avaliado. Essas sondas devem estar ligadas a sistemas de coleta e armazenamento de dados (computadores) para posterior tratamento de dados de experimentos com radioisótopos. 3.12.4 TRATAMENTO DE DADOS EM EXPERIMENTOS COM TRAÇADORES RADIOATIVOS O tratamento de dados de experimentos com radiotraçadores pode requerer vários estágios, apesar de que o estágio fundamental no tratamento de qualquer experimento com traçadores é a normalização (IAEA, 2004). A seguir são descritos alguns desses estágios. 3.12.4.1 Correção do background Existe um background de radiação natural em qualquer ambiente independentemente da presença do radiotraçador. Por isso, antes da injeção do traçador, é necessário que se meça esse nível de radiação nas posições do sistema onde será feita a detecção, nas mesmas condições do experimento. A medida do background (isto é, a média de uma série significativa de contagens da radiação ambiente) deve ser subtraída das contagens registradas durante a passagem do radiotraçador. Esta é a primeira correção a se fazer sobre os dados brutos registrados representada pela Figura17. Figura 17 - Dados brutos e dados corrigidos após correção do background (adaptado de AIEA, 2004). 45 Porém, esta correção nem sempre é trivial como pode parecer à primeira vista, pois comumente observam-se variações no background durante a condução dos testes com radiotraçadores. Obtém-se então um “sobre-background”, BKGs, variável, de tal modo que pode-se representar a situação pela expressão BKGtotal = BKGambiente + BKGs (t). As circunstâncias que geram essas variações e as correspondentes estratégias de correção do background são comentadas a seguir. É comumente observado que o nível do background se eleva durante os testes. Como os detectores são ativados previamente ao instante da injeção, isso fica patente nos registros: a série de contagens que imediatamente antecede a injeção comumente indica contagens inferiores à série de contagens registradas após a passagem do traçador. A razão dessa divergência pode ser facilmente entendida ao se considerar que o escoamento inevitavelmente deixa algumas de suas partículas aderidas às paredes internas do sistema. A presença dessas partículas é detectada em função da elevada sensibilidade dos detectores de radiação É razoável supor que essa “contaminação” se faz de maneira gradual, de modo linear. Assim, a correção pode ser processada supondo que o “sobre-background” varia segundo uma linha de base retilínea BKGs (t) = a + b t, na qual os coeficientes a e b são determinados obrigando a reta a passar pelos pontos do registro imediatamente antes e depois da passagem do traçador, conforme representado na Figura 18. Figura 18- Correção do aumento do background com linha de base linear (adaptado de AIEA, 2004). 46 Pode-se também utilizar outra formas como a linha de base quadrática BKGs (t) = a + bt + c t2 ou exponencial BKGs (t) = a (1 - e-bt). Mas na prática a diferença entre essas formas da linha de base é mínima, posto que os valores das contagens são normalmente muito superiores às do sobre-background. Mais importante é a definição do término da passagem do traçador. Em certas circunstâncias pode ocorrer a redução do background durante a execução do experimento. Uma delas, não muito rara, é devida ao próprio traçador. Depois de ter sido retirado de sua blindagem, durante a manipulação antecedente à injeção, e mesmo após a injeção, quando já está no interior do equipamento, não tendo ainda alcançado as estações de medição, os detectores já acusam sua presença no sistema. Em alguns casos, por exigências de proteção radiológica, pode ser necessária a estocagem do efluente em um recipiente pulmão, que esteja situado nas proximidades do local do teste. A Figura 19 ilustra essa situação. Detector SISTEMA Deposição do traçador Figura 19- Pertubação devido a deposição de traçador próxima ao sistema de detecção. Nesses casos o sobre-background deve assumir uma forma semelhante às anteriores, ou seja: BKGs (t) = a - b t ou BKGs (t) = a - bt - c ou BKGs (t) = a e-bt. Quando o sistema é de dimensões reduzidas, os efeitos desse comportamento do sobrebackground não são negligenciáveis. Na prática são minimizados, mas nunca integralmente eliminados, pelo uso de colimadores que recobrem a extremidade sensível dos detectores. 47 3.12.4.2 Correção do decaimento radioativo Como os traçadores radioativos decaem exponencialmente com o tempo, é necessário aplicar a correção às medidas dos detectores, principalmente quando o tempo de meia-vida do traçador é significativo perante o tempo médio estimado de trânsito do experimento. A correção consiste em calcular as contagens que seriam registradas se o traçador não sofresse decaimento, o que equivale a transportá-las todas de volta para um tempo to comum, aplicando-se a expressão: c(to) = c(to) e (t − to ) . O instante to é tomado convenientemente como sendo o da injeção. A Figura 20 ilustra esta correção. Figura 20- Efeito da correção do decaimento radioativo (adaptado de AIEA, 2004). Nos casos em que o tempo de meia vida do traçador é muito longo, comparado ao tempo médio de trânsito, a correção torna-se praticamente desnecessária. 3.12.4.3 Extrapolação A extrapolação de dados é requerida quando, por razões alheias à vontade do operador, não se consegue detectar o final da curva de resposta, seja em função de tempos de passagem excessivamente longos, interrupções na operação, panes do sistema de contagem, ou outros. É 48 então feita a extrapolação dos últimos dados registrados, obedecendo-se a tendência por eles indicada, de modo tal que as contagens tendam a zero. A exponencial cˆ (t ) = c f (t f ) e ( − t −t f usada para o cálculo da contagen extrapolada ĉ (t ) em um tempo t > tf , sendo c f (t f ) ) é a última contagem, que foi registrada ao tempo tf. De qualquer forma é aconselhável checar se as contagens registradas efetivamente decrescem exponencialmente no período antecedente ao do fim do experimento. A extrapolação é continuada até que as contagens calculadas apresentem valores suficientemente pequenos. Sendo assim, uma função de decaimento exponencial deve ser ajustada ao final da curva. O número de pontos extrapolados deve ser cuidadosamente escolhido (o nível de cuidado tem a ver com a precisão desejada). A questão crítica para este procedimento é quantos e quais os pontos a se considerar para o ajuste da exponencial. Esta questão pode ser respondida tentando-se o ajuste a diferentes números de pontos finais e observando-se qual o conjunto deles que mais se aproxima da forma exponencial. 3.12.4.4 Normalização A significativa utilidade da normalização da área sob a curva de resposta registrada reside na eliminação da influência dos fatores que afetam a amplitude das curvas, mas não a sua forma. Esses fatores podem ser, por exemplo, a atividade injetada, a espessura das paredes do sistema, a geometria nas estações de detecção, a eficiência dos detectores e outros. O primeiro dos fatores citados diferencia as respostas de experimentos, ainda que as condições operacionais permaneçam rigorosamente inalteradas. Os dois outros introduzem divergências nas respostas de um mesmo experimento, que são devidas apenas a condições de detecção mais ou menos propícias nas várias estações de medição. A resposta registrada é normalizada dividindo-se cada ponto pela área abaixo da curva, ou seja: E (t ) = c (t ) ∞ c(t )dt (3.59) 0 onde c(t ) é a contagem real e E (t ) é a função normalizada. Se a injeção do traçador é considerada uma função delta de Dirac, a função E (t ) fornece diretamente a RTD ou a função de transferência naquele ponto do sistema (AGÊNCIA INTERNACIONAL DE ENERGIA ATÔMICA, 2004). 49 A normalização é uma ferramenta fundamental para a comparação de sistemas com dimensões distintas (scale-up). Em se tratando de testes em um mesmo sistema ela possibilita analisar respostas medidas em diferentes posições de um mesmo sistema ou as diferenças de comportamentos introduzidas por variações nos parâmetros hidráulicos, cinéticos e físicos do sistema. 3.13 PRODUÇÃO DE RADIOISÓTOPOS Radioisótopos artificiais são produzidos em reatores nucleares através da neutron-ativação ou em aceleradores (cíclotrons), bombardeando-se com partículas neutras ou carregadas um alvo contendo o nuclídeo pai. 3.13.1 REAÇÕES NUCLEARES (n, γ) As reações nucleares são a fonte de obtenção de traçadores radioativos e os traçadores emissores gama são basicamente produzidos pela reação nuclear (n, γ), através de nêutrons térmicos em reatores nucleares. Para se obter um determinado radionuclídeo por essa reação, uma quantidade determinada do nuclídeo pai é exposta a um fluxo de nêutrons conhecido em um reator nuclear (ZEMEL, 1995). Seja um nuclídeo pai, A, exposto a um fluxo conhecido de nêutrons em um reator nuclear. Para a reação geral A + n B + , a taxa de formação do radionuclídeo filho, B, é proporcional à seção de choque σ efetiva do nuclídeo A, ao fluxo de nêutrons térmicos Φ e ao número de átomos de A irradiados, N A . Assim: dN B =σ Φ NA dt (3.60) Sendo B radioativo, deve-se considerar seu decaimento durante o período de irradiação. Assim, a equação (3.60) toma a forma: dN B = σ Φ N A − λ NB dt onde λ é a constante de decaimento do radionuclídeo B formado: (3.61) 50 λ= ln 2 t1 / 2 (3.62) e t1/2 é a meia-vida de B. Integrando-se entre os limites NB (0) = 0 e NB (t), tem-se: N B (t ) = σ Φ NA (1 − e −λt ) λ (3.63) Como é mais prático indicar a quantidade de radionuclídeo formado em termos da atividade, A (decaimento do radionuclídeo B por unidade de tempo), desprezando-se o número de átomos transformados tem-se: A(t ) = − dN B =λB dt (3.64) Assim, de (3.64) e (3.63): ( A(t ) = σ Φ N A 1 − e − λt ) (3.65) A quantidade da substância A irradiada é usualmente dada em termos da massa m: NA = N Av H m, M (3.66) onde: M é a massa molar. H é a abundância isotópica do nuclídeo A. NAv é o número de avogrado. m é a massa do elemento irradiado. Dessa forma, a equação (3.65) passa a ser escrita como: A(t ) = m H N Av σ Φ 1 − e − λt M ( ) (dps) onde as unidades são dadas em desintegrações por segundo, dps ou becquerel. (3.67) 51 Na maioria das vezes não é possível ou não se deseja trabalhar com a amostra imediatamente ao fim da irradiação, mas só depois de decorrido um tempo t’. Por isso, há que se considerar o decaimento da atividade formada A(t ) durante esse tempo. A atividade de uma substância irradiada em um período t depois de um tempo t’ após o fim da irradiação será (KELLER, 1981): − ln 2. − ln 2. m H N Av σ Φ A(t ,t ') = 1 − e T .e T M t t' (3.68) Dessa forma, é possível otimizar o tempo de irradiação e de espera, a quantidade do nuclídeo alvo e o fluxo de nêutrons (o qual é diretamente proporcional à potência do reator), em função da atividade requerida para a utilização do radioisótopo em um determinado experimento. 52 4 MATERIAIS E METODOLOGIA 4.1 AMOSTRA DE MINÉRIO Para a realização deste trabalho foi utilizada uma amostra da fração grossa do minério fosfático da Bunge Fertilizantes S/A, localizada em Araxá-MG. Essa amostra foi deslamada e classificada na Bunge e enviada para o setor de Tecnologia Mineral do CDTN/CNEN em Belo Horizonte, onde o material foi secado, homogeneizado e quarteado, obtendo-se amostras representativas para a caracterização granulométrica e química, em adição à realização dos testes de flotação com emprego dos traçadores. 4.1.1 CARACTERIZAÇÃO QUÍMICA A Tabela 1 e a Figura 21 apresentam os resultados da análise química de uma amostra da alimentação utilizada nos testes de flotação em coluna. Esses resultados foram fornecidos pela Bunge Fertilizantes, que utilizou o método de fluorescência de raios-X. Tabela 1- Composição química do minério da alimentação. Elemento Teor (%) P2O5 18,78 Cao 24,77 Fe2O3 17,44 SiO2 18,69 Al2O3 2,00 MgO 2,58 BaSO4 0,76 53 25,00 Teor (%) 20,00 15,00 10,00 BaSO4 MgO Al2O3 SiO2 Fe2O3 CaO 0,00 P2O5 5,00 Figura 21 – Composição química da alimentação. 4.1.2 CLASSIFICAÇÃO GRANULOMÉTRICA A seguir está apresentada a distribuição granulométrica da alimentação de um dos testes realizados nesse trabalho (Tabela 2). Foram utilizadas peneiras da série Tyler em um peneiramento a seco de 20 minutos. Tabela 2- Distribuição granulométrica da alimentação. Tamanho Massa malhas (#) micra % simples % acumulada 35 420 0,8 0,8 48 297 1,9 2,7 65 210 5,0 7,7 100 149 14,9 22,6 150 105 12,8 35,4 200 74 13,8 49,2 325 44 16,7 65,9 400 37 2,1 68,0 -400 -37 32,0 100,0 54 4.2 A COLUNA PILOTO E O CIRCUITO Para realização dos testes foi utilizada uma unidade piloto de flotação do Setor de Tecnologia Mineral do CDTN/CNEN. A coluna piloto é constituída de nódulos de acrílico com 10,2 cm de diâmetro interno, sendo a espessura da parede de 1,0 cm. A altura total da coluna é de 570,0 cm, sendo 167,0 cm do transbordo da fração flotada até o ponto da alimentação e 380 cm do ponto de alimentação até a entrada de ar na base da coluna. Na entrada da alimentação da coluna foi desenvolvido um sistema para injeção do traçador radioativo. Trata-se de um tipo de seringa, fabricada em PVC, acoplada a uma válvula, conforme mostra a Figura 22, de forma que a injeção é feita sem perturbar o regime da coluna operando a vazão constante. Figura 22 - Sistema de injeção e detecção do traçador radioativo na entrada da coluna piloto. 55 Foram também construídos suportes fixos para as sondas de NaI(Tl) de detecção do radiotraçador, que foram posicionadas em três pontos da coluna (entrada da alimentação, saída do flotado e saída do rejeito). Foram ainda utilizados colimadores de chumbo, especialmente fabricados para a ocasião do trabalho, que têm a função de fazer com que a sonda só detecte a passagem do traçador no nível em que está instalada, sem sofrer interferência do material radioativo transitando em outros pontos da coluna (Figura 22). O fluxograma do processo e uma fotografia do circuito de condicionamento estão apresentados nas figuras 23 e 24. O minério fosfático é alimentado a uma taxa constante através de um silo, de onde flui por gravidade para o tanque TQ-1, que é também alimentado com água para obtenção de uma polpa com 50% de sólidos. Do tanque a polpa flui para o condicionador CN-1, onde são adicionados o depressor (amido de milho) e o regulador de pH (hidróxido de sódio). Do condicionador CN-1 a polpa flui para outro condicionador, o CN-2, onde são adicionados o agente coletor (Flotinor-GA1) e o espumante (Flotanol 123/93). Finalmente, adiciona-se novamente água, de forma a se obter uma polpa com 25% de sólidos em peso, que é bombeada até o orifício da alimentação da coluna. As condições operacionais para a flotação direta de apatita foram implantadas na coluna a partir de resultados obtidos anteriormente pelo setor de Tecnologia Mineral do CDTN\CNEN em uma coluna de 2 polegadas de diâmetro por 6 m de altura. Especificação dos reagentes utilizados nos testes • Amido de milho (C6H10O5)n. • Hidróxido de sódio (NaOH) - solução 50% fabricada pela SULFAL. • Flotinor GA1- derivado de ácido graxo, fabricado pela CLARIANT. • Flotanol 123/93 - eterpolialquilenoglicol, fabricado pela CLARIANT. 56 ALIMENTAÇÃO SL-1 Água Amido de Milho M Soda Flotanol 123/93 M TQ-1 Água de Lavagem Flotinor GA-1 CN-1 M CN-2 M CONCENTRADO BO-1 Água AR CO-1 M BO-2 REJEITO Figura 23 - Fluxograma do circuito da flotação direta de P2O5 apatítico. 57 Figura 24- Fotografia do circuito de condicionamento e alimentação da coluna utilizado nos testes: 1) Silo; 2) Tanque (% sólidos =50%);3) Condicionador CN-1; 4) Condicionador CN-2; 5) Funil de alimentação(% sólidos = 25%); 6) Bomba peristáltica da alimentação; 7) Bombas de reagentes. 4.3 TESTES NA COLUNA PILOTO Em todos os testes de injeção dos traçadores, as condições operacionais da coluna, como hold up e velocidade superficial do ar, dosagem dos reagentes, velocidade superficial de água de lavagem, bias e altura da camada de espuma foram registradas ou determinadas posteriormente. Também foram realizadas três amostragens do fluxo de concentrado e do rejeito em cada teste, além de uma do fluxo da alimentação, ao final de cada teste, para se obter as vazões nos diferentes pontos do circuito. Foram feitas análises químicas do concentrado, do rejeito e da alimentação, para determinação da distribuição de P2O5 apatítico, uma vez que este é o mineral de interesse no processo. A técnica utilizada nessas análises foi a espectrofotometria de absorção molecular, que apresenta uma precisão aproximada de ± 3%. 58 4.3.1. SELEÇÃO E PRODUÇÃO DO TRAÇADOR DA FASE LÍQUIDA Devido à alta solubilidade em água, seção de choque para nêutrons, facilidade de obtenção e ao tempo de meia-vida apropriado, foi escolhido como traçador da fase líquida o MnCl2. Nesse caso, o radioisótopo desejado através da reação (n, γ) é o 56 Mn, que apresenta um tempo de meia-vida de 2,58 horas. Uma amostra de 2 g de cloreto de manganês tetrahidratado (MnCl2.4H2O 98-101%, fabricado pela ACS), que estequiometricamente apresenta 0,55 g de 55 Mn, foi submetida a um fluxo conhecido de 6,6 x 1011 n/cm2.s na mesa giratória do reator de pesquisa TRIGA IPR-R1 do CDTN/CNEN. Dados da Irradiação: Fluxo de nêutrons (Φ) do reator TRIGA na mesa giratória: 6,60 x 1011 nêutrons/cm2/s. Tempo de irradiação (t): 15 minutos. Tempo de repouso no reator após término da irradiação: 3,73 h = 13.428 s. Dados do radioisótopo e do isótopo alvo: Massa (m) do isótopo alvo (55Mn): 0,55 g . Seção de choque (σ) do 55Mn: 13,3 barn ou 1,33 x 10-23 cm2. Massa molar (M) do 55Mn: 54,95 g. Abundância isotópica (H) do 55Mn: 100 %. Constante de Avogadro (NAV): 6,022 x 1023 . Tempo de meia-vida (t1/2) do Mn56: 2,58 h = 9288 s. Fonte: Radiological Health, 1960. Pelas equações 3.67 e 3.68 da seção 3.13.1 obtém-se respectivamente: Atividade após a irradiação: ≈ 9,07 x 10-2 Ci, ou 90,7 mCi. Atividade após o repouso: ≈ 3,33 x 10-2 Ci, ou 33,3 mCi. 59 Esse tempo de repouso deve-se ao fato de que na irradiação também ocorre formação do radioisótopo emissor gama 38Cl, cujo tempo de meia-vida é de 37,3 minutos. Admite-se que decorridas 6 t1/2 desse radioisótopo a sua atividade torna-se desprezível se comparada à atividade do 56Mn. Decorrido o tempo de repouso, a amostra de 2 g do composto, com a atividade estimada em torno de 33,3 mCi, foi rápida e integralmente dissolvida em 100 ml de água em um béquer de 500 ml, com a ajuda de um bastão de vidro. Com uma pipeta automática (Gilson 10,00 ml), 10 ml da solução foram injetados na coluna pelo sistema injetor enquanto a coluna operava em regime. Dessa forma, cada pulso de traçador consistiu de uma atividade em torno de 3,33 mCi. 4.3.1.2 Testes de marcação da fase líquida As corridas para os testes de marcação da fase líquida pelo radioisótopo 56Mn foram realizadas em duplicata e em dias distintos. Durante os testes alternou-se a vazão mássica de sólidos da alimentação em 50, 75 e 100 kg/h., de forma que sempre se procurou obter uma percentagem de sólidos na alimentação em torno de 25%, com uma camada de espuma de 80 cm. A polpa proveniente do concentrado e do rejeito contendo o traçador foi estocada em um repositório lacrado, estando devidamente isolada do contato de outras pessoas da usina. As medidas de radioproteção foram sempre observadas (uso de monitores individuais e de área, E.P.I´s específicos, pinças, blindagens e proteção dos pisos e demais superfícies). O ambiente era sempre monitorado ao final de cada dia de trabalho. 4.3.2 SELEÇÃO E PRODUÇÃO DO TRAÇADOR DA FASE SÓLIDA Na marcação da fase sólida o próprio minério fosfático foi utilizado como traçador, tornando os resultados obtidos ainda mais representativos. Para avaliar o potencial do minério a ser utilizado como traçador, foram realizadas irradiações de três frações granulométricas do minério no reator TRIGA do CDTN/CNEN. Uma amostra do rejeito de um teste inicial na coluna foi dividida nas seguintes frações: 60 • fração fina (< 74 µm); • fração intermediária (> 74 <210 µm); • fração grossa (>210 µm). Um grama de cada fração foi irradiado no tubo central do reator ( Φ = 1012 n/cm2/s) durante 2:27 horas, o que eqüivale a 16 horas de irradiação na mesa giratória. Foram realizadas diversas contagens das amostras em tempos diferentes por meio do Espectrômetro Gama Canberra com detector de germânio (modelo GC1020 - criostato modelo7500SL – préamplificador modelo 2002CSL). Pelas análises do espectro gerado pôde-se verificar que as maiores contagens correspondem aos picos de energia dos radioisótopos 140La e 153Sm. Tanto o 140 La quanto o 153 Sm apresentam potencial para serem bons traçadores, pois além de serem emissores gama apresentam tempos de meia-vida apropriados para o experimento conforme descrito na Seção 3.15. Os tempos de meia-vida do 140 La e do 153 Sm são respectivamente 1,7 e 1,95 dias. Também foram feitas contagens das amostras utilizando-se uma das sondas de NaI(Tl) utilizadas no experimento em coluna (Figura 25). Com essas contagens pôde-se verificar que a atividade produzida na irradiação é, neste caso, inversamente proporcional à granulometria, fato este que pode ser explicado pela maior superfície específica de argilo-minerais existentes na fração mais fina, culminando em uma maior adsorção de metais com boa seção de choque para reações (n, γ). 61 Contagens po segundo 100000 10000 Fração fina Fração média 10 15 1000 5 Fração grossa 20 Tempo após a irradiação (dias) Figura 25- Resultado da contagem das frações irradiadas através da sonda de cintilação de NaI(Tl). É possível notar que a constante global de decaimento do minério ativado se modifica à medida em que vão desaparecendo os elementos de meia-vida curta. Assim, a inclinação da reta torna-se mais suave à medida que há predominância de elementos de meia-vida mais longa. Na Tabela 3 é apresentada a análise dos principais picos encontrados no espectro gerado pela irradiação de uma amostra de 1 g do minério utilizado na flotação, através da contagem com um detector de germânio. A distância do detector à fonte foi de 30 cm. A contagem foi feita 4 dias após a irradiação do minério. 62 Tabela 3– Principais picos encontrados na amostra de fração fina do minério. Energia (Kev) Radioisótopo t1/2 (dias) CPS 1,95 443,31 104 153 328 140 La 1,7 147,22 431 140 La 1,7 18,11 487 140 La 1,7 249,64 752 140 La 1,7 16,28 816 140 La 1,7 77,78 1596 140 La 1,7 185,29 Sm Na Figura 26 observa-se parte do espectro gerado pela irradiação de um grama do minério no reator de pesquisa TRIGA do CDTN/CNEN. A contagem foi feita pelo mesmo detector de Ge descrito anteriormente, utilizando o software EG& G Orec, MaestroTM IIA64-BIV1.40. Figura 26- Parte do espectro gerado pelo minério ativado no software MAESTRO explicitando a presença de 140La através no pico de energia 816 kev. 63 4.4 TESTES EM ESCALA INDUSTRIAL Os testes em escala industrial foram realizados na usina de beneficiamento da empresa Bunge Fertilizantes S/A. O objetivo foi diagnosticar a distribuição dos tempos de residência em três compartimentos de uma coluna industrial e no condicionador dessa coluna. Este condicionador é internamente compartimentado em quatro tanques agitados percorridos serialmente pelo fluxo da polpa. 4.4.1 CARACTERÍSTICAS DOS SISTEMAS A usina da Bunge Fertilizantes, localizada em Araxá-MG, possui uma unidade de tratamento do minério de fosfato que prepara o insumo para a unidade de fertilizantes fosfatados. Um fluxograma da unidade de tratamento de minério é apresentado na Figura 27 a seguir. Os testes foram efetuados na coluna de flotação da fração grossa do minério fosfático (apatita grossa) e no tanque condicionador da polpa de alimentação desta. 64 Figura 27- Fluxograma do circuito de beneficiamento da usina da Bunge S/A. 65 As colunas, de seção retangular, são seccionadas internamente, formando um conjunto de seis compartimentos (sub-colunas) verticais. As dimensões de cada uma das sub-colunas são: 14,5 m de altura e 3 m x 4,5 m de secção, resultando em um volume de 196 m3 (Figura 28). A polpa, com uma percentagem de sólidos em torno de 32 %, é alimentada a aproximadamente 9,7 m de altura, através de dois distribuidores que alimentam três compartimentos da coluna separadamente. A vazão de polpa da alimentação é de aproximadamente 180 m3/h. Figura 28– Vista de topo da coluna de flotação de apatita grossa da Bunge. O tanque de condicionamento, com secção horizontal de 3,5 x 3,5 m e 2,5 m de altura, apresenta quatro compartimentos internos, percorridos serialmente pelo fluxo através de comunicações entre os compartimentos alternadamente por cima e por baixo. Seu volume total é de 30,6 m3 e o de cada compartimento é 7,7 m3 (Figura 29). A polpa, com percentagem de sólidos em torno de 58 %, flui através de uma tubulação, até ser descarregada acima de um dos quatro tanques. A vazão de polpa é de aproximadamente 250 m3/h. 66 Figura 29– Vista de topo do condicionador de minério. 4.4.2 TRAÇADOR DA FASE LÍQUIDA Devido à sua elevada solubilidade em água e ao tempo de meia-vida apropriado à escala do experimento, foi escolhido como traçador da fase líquida o KBr. O radioisótopo desejado através da ativação neutrônica é o 82Br, emissor gama que apresenta um tempo de meia-vida de 35,34 h. 4.4.3 CÁLCULO DA ATIVIDADE A SER INJETADA Considerando a diversidade das situações de aplicação (sistemas, estados físicos, composições, geometrias, etc.), não existe nenhuma maneira padronizada para se calcular com precisão a atividade a ser injetada em um estudo desta natureza - ou seja, a atividade ideal (necessária e suficiente) para se ter boas estatísticas de contagens. Um nível de contagens adequado precisa ser grande o suficiente para fornecer valores precisos, mas não grande demais de modo a criar problemas de proteção radiológica. Os níveis de contagem obtidos (que inclusive variam durante a passagem da nuvem de traçador) dependem dos parâmetros da dinâmica de transporte através do equipamento, que é justamente o que se quer determinar. Para levantar esta indeterminação só procedendo com 67 base na experiência adquirida em testes anteriores, aliada, quando possível e cabível, a tentativa e erro. No caso em questão, a definição foi facilitada devido justamente à experiência obtida com os testes na coluna piloto. Há de se levar em conta o fator de diluição do traçador, que na escala industrial é muito maior, e também a natureza do material da parede através do qual será feita a detecção da radiação gama. No caso da coluna piloto as paredes são de PVC e na industrial de aço. A seguir são indicados os cálculos para determinação da atividade injetada na coluna industrial e no tanque condicionador. 4.4.3.1 Coluna de flotação Dados: Atividade injetada em escala piloto: Ap = 3,3 mCi. Vazão de polpa da coluna piloto: Qp = 0,33 m3/h. Vazão de polpa na escala industrial: QI = 180 m3/h. Tem-se então a relação Qi/Qp = 180 / 0,33 = 545. Em termos de uma proporcionalidade das atividades: AI = AP xQI = 1800 mC i = 1,8 Ci QP Levando-se em conta os coeficientes de atenuação mássica nas duas situações: µ ρx ρ I = Io e − onde (4.1) é o coeficiente de atenuação linear da radiação gama pelo material da parede do sistema; , a densidade deste material e x a espessura da parede. Tem-se no presente caso os valores tabelados abaixo. 68 Tabela 4- Parâmetros para o cálculo da atenuação da radiação nos equipamentos estudados. Parâmetro µ ρ ρ PVC * Aço (m2/g)** 0,78 0,67 (g/cm3) 1,0 7,8 ~ 0,25 ~ 0,35 x (cm) (*) – coeficiente de atenuação e densidade supostos iguais aos da água (**) – estimado para a energia da radiação mais abundante (FONTE: RADIOLOGICAL SAFETY HDBK.) Estima-se, então, que a razão entre as atenuações no protótipo industrial (Ii) e na coluna piloto (Ip) será: µp Ii µ 1 = exp ρ p x p − i ρ i xi Ip B ρp ρi ≈ 3 (4.2) onde B é o fator de build up, aplicável ao aço, estimado como: B = x / λ, sendo λ o livre caminho médio da radiação gama no absorvedor (KNOLL, 2000). Assim, com um fator de segurança de 3x, relativo ao material de que é feita a coluna industrial, a atividade a ser injetada passa a ser 5,4 Ci. Entretanto, como o detector na aplicação industrial não foi colimado (frontalmente), a relação entre as contagens aumenta na proporção entre os volume “enxergados” pelo detector nas duas situações (IAEA, 2004). Esta relação é dada por: Vi = Vp di dp 2 li lp (4.3) onde d é o diâmetro da tubulação; l a dimensão representativa do colimador, com os subscritos i e p referindo-se à situação industrial e piloto, respectivamente. Sendo di / dp li / lp 6e 10, estima-se que a atividade pode ser reduzida da razão Vi / Vp = 360. Assim, a atividade a ser injetada na coluna industrial é estimada em 5,4 / 360 ≈ 0,015 Ci ≈ 15 mCi. 69 4.4.3.2 Tanque condicionador Sendo os volumes do tanque condicionador e das colunas, 30 m3 e 200 m3, respectivamente, estimou-se ser suficiente injetar no primeiro uma atividade de 15 x 30/200 = 2,25 2,5 m Ci. Dados da irradiação Fluxo de nêutrons (Φ) do reator TRIGA na mesa giratória: 6,60 x 1011 nêutrons/cm2/s. Tempo de irradiação (t): 150 minutos. Tempo de repouso (intervalo entre o final da irradiação e a hora da aplicação): 48 h. Dados do radioisótopo e do isótopo alvo: Massa (m) do isótopo alvo (Br) para a coluna de flotação: 5 g. Massa (m) do isótopo alvo (Br) para o condicionador: 0,87 g. Seção de choque (σ) do 81Br: 2,6 barn ou 2,6 x 10-24 cm2. Massa molar (M) do 81Br: 79,92 g. Abundância isotópica (H) do 81Br: 49,4 %. Constante de Avogadro (NAV): 6,022 x 1023. Tempo de meia-vida do 82Br: 35,9 h. Fonte: Radiological Health, 1960. Pelas equações 3.67 e 3.68 obtém-se: Coluna de flotação Atividade após a irradiação: ≈ 3,8 x 10-2 Ci ou 38 mCi. Atividade após o repouso: ≈1 ,5 x 10-2 Ci ou 15 mCi. 70 Condicionador industrial Atividade após a irradiação: ≈ 6,53 mCi. Atividade após o repouso: ≈ 2,6 mCi. È importante salientar que durante as operações de transporte, manuseio e injeção do traçador, todas as normas de segurança exigidas pela prática da proteção radiológica foram seguidas (ver plano de proteção radiológica em anexo). 4.5 INTERCALIBRAÇÃO DAS SONDAS Para que se fossem comparados com maior precisão os dados das diferentes injeções na coluna piloto, foram sempre utilizadas as mesmas sondas com os mesmos colimadores nas mesmas posições da coluna. Mesmo que as três sondas de NaI (Tl) utilizadas nos experimentos da coluna piloto, assim como na coluna e no condicionador industrial, do mesmo fabricante, tenham as mesmas especificações e sejam aparentemente idênticas, elas inevitavelmente apresentam pequenas diferenças intrínsecas, que resultarão em taxas de contagens distintas de uma mesma fonte gama. O ideal é que seja feito um balanço de massa do traçador da seguinte forma: ∞ 0 C Al (t )dt = ∞ 0 C Conc (t )dt + ∞ 0 C Re j (t )dt (4.4) ou seja: toda a quantidade de traçador que entrou na alimentação sai ou no flotado ou no rejeito da coluna. Entretanto, interferências nas contagens das sondas medindo as contagens no flotado e na alimentação impediram que pudesse ser feito um balanço de massa do traçador. Essas interferências originaram-se da proximidade entre a entrada da alimentação e a saída do concentrado. A sonda no flotado pode ter sofrido pequena influência da atividade sendo injetada, mas esta foi desprezível. Contudo, a influência da solução injetada sobre as contagens acusadas pela sonda na linha de alimentação, antes e durante a injeção (isto é durante a rápida manipulação e introdução na seringa injetora), foi inquantificável. Dada a proximidade entre a seringa injetora e a sonda na entrada da alimentação (vide Figura 22) foi impossível ao colimador eliminar esta interferência. Mesmo assim, a intercalibração 71 das sondas foi importante para se obter uma idéia da variação entre as médias das taxas de contagens das três sondas. Na calibração de cada sonda foi utilizada uma fonte selada de 137 Cs com uma atividade estimada em torno de 16 µCi, posicionada a uma distância de 8,2 cm das sondas. As distâncias e posições das sondas e da fonte foram preservadas em todas as medidas. As medidas, feitas com as sondas com e sem colimadores, estão apresentadas na Tabela 5. O tempo de contagem foi de 600 s e já estão subtraídos os valores de background para cada sonda. Tabela 5- Contagens medidas na intercalibração das sondas de NaI(Tl). Sonda Cont. mínima (cps) Cont. máxima (cps) Média (cps) σ 206 c/ colimador 510,61 655,61 585,18 24,19 208 c/ colimador 369,75 507,75 442,21 21,03 209 c/ colimador 519,86 661,86 593,46 24,36 206 s/ colimador 1476,85 1712,85 1626,35 40,33 208 s/ colimador 1573,83 1811,83 1699,65 41,23 209 s/ colimador 1665,49 1898,49 1787,35 42,28 É necessário frisar que mesmo que as energias das emissões gama do radioisótopo sejam as mesmas do 82 137 Cs não Br ,56Mn e dos radioisótopos presentes no minério ativado, essa foi uma forma que, com alguns erros desprezíveis, foi utilizada para se verificar as diferentes eficiências de contagem de cada sonda, uma vez que essas diferenças poderiam interferir nas comparações entre as diversas medidas. Entretanto, os resultados mostram que foram mínimas essas diferenças. 72 4.6 AQUISIÇÃO, ARMAZENAMENTO E CORREÇÃO DOS DADOS Os sinais das sondas, após serem adequadamente conformados, foram contados, préprocessados e armazenados por um computador. O sistema de aquisição de dados compreende assim: as sondas de cintilação com cristais de iodeto de sódio dopados com tálio, o conversor analógico digital e modulador dos pulsos, o computador responsável pelo controle do sistema, armazenamento dos dados e exibição dos resultados em tempo real através do software LATIM 2000. A Figura 30 mostra os dois últimos módulos em posição na Usina Piloto de Flotação do CDTN/CNEN. Figura 30- Sistema de aquisição e armazenamento de dados. Antes de cada injeção foi determinado o background para cada uma das sondas, sendo os dados corrigidos através do software DTSPRO segundo a necessidade de cada experimento. Nas injeções da fase líquida, como o depositório localizado próximo à saída do rejeito elevou os níveis de radiação, foram realizadas as seguintes correções: 73 1. Correção do background 2. Correção do decaimento radioativo 3. Correção do aumento do background (linha de base linear) 4. Normalização Nos testes de marcação da fase sólida o traçador foi depositado em um tanque de rejeitos, distante da coluna piloto, de forma que as contagens ao fim de cada experimento praticamente voltaram para os valores iniciais. Nesse caso fizeram-se necessárias apenas as seguintes correções: 1. Correção do background 2. Normalização Nos testes em escala industrial foram realizadas as seguintes correções: 1. Correção do background 2. Correção do decaimento radioativo 3. Normalização 74 5 RESULTADOS E DISCUSSÃO 5.1 CONSIDERAÇÕES INICIAIS Os dados obtidos com as injeções dos radiotraçadores foram ajustados a modelos matemáticos comuns na literatura através do software DTSPRO. É importante lembrar que, mais que um simples ajuste matemático, essa modelagem precisa ser compatível com as características físicas e com as supostas condições de contorno do sistema modelado, já que o ajuste dos dados experimentais a modelos matemáticos é um processo puramente interativo. 5.2 MODELAGEM DOS DADOS Como nos testes em escala piloto foram posicionadas três sondas de NaI(Tl) (uma na saída do concentrado, outra na saída do rejeito e uma imediatamente após a entrada do traçador), duas regiões distintas foram modeladas: 1. Região da entrada da alimentação à saída do rejeito 2. Região da entrada da alimentação à saída do concentrado O tempo médio de residência, com base tanto nos dados experimentais quanto nos modelos ajustados, foram determinados através do método dos momentos, sendo que o tempo médio de residência t eqüivale ao momento de ordem 1. tf Mn = 0 t n C (t ) dt logo: M1 = tf 0 t.C (t )dt = t onde C(t) é a contagem (ou concentração) normalizada, ao tempo t: C (t ) = C (t ) tf 0 símbolo C (t ) designando as contagens efetivamente registradas. C (t ) dt ,o 75 5.3 COMPROVAÇÃO DO PULSO DE ENTRADA A sonda postada imediatamente após a injeção do traçador serviu para confirmar a entrada pulsada do traçador em todos os testes, permitindo que todos os dados fossem modelados a partir de uma função Delta de Dirac de entrada. As Figuras 31 e 32, onde o eixo das ordenadas corresponde às contagens por segundo e o eixo das abicissas representa o tempo (s) ilustram esta constatação. Figura 31- Entrada em pulso do traçador em um dos testes de marcação da fase líquida. Figura 32- Entrada em pulso do traçador em um dos testes de marcação da fase sólida. 76 5.4 REGIÃO DA ENTRADA DA ALIMENTAÇÃO À SAÍDA DO REJEITO Nesse caso, baseando-se em uma interpretação puramente física do sistema e em interpretações de outros autores sobre o comportamento do fluxo nessa região, é coerente concluir que a região em estudo comporta-se similarmente ao modelo da dispersão axial (fluxo de pistão com dispersão). Quanto às condições de contorno, a única certeza é que o sistema é fechado na saída. Dessa forma, os dados experimentais foram ajustados aos modelos aberto-fechado e fechado- fechado. 5.4.1 TESTES DE MARCAÇÃO DA FASE LÍQUIDA A Tabela 6 apresenta os parâmetros obtidos com as corridas e com a modelagem realizada nesta região. Tabela 6- Resultado dos testes com marcação da fase líquida com detecção na saída do rejeito. Qsólidos t mod ( s ) D (cm2/s) Corridas t (s) Qp rej (L/h) CC 1 603,00 166,20 S.F S.P.A 593 608 2 593,00 170,40 S.F 50 Kg/h 1 554,00 250,80 2 545,00 247,80 75 Kg/h 1 494,00 316,20 2 505,00 317,40 100 Kg/h Pe ε 65,79 57,84 3,64 4,14 5,73E-05 4,45E-05 592 60,88 4,00 7,57E-05 S.P.A 614 54,84 4,44 6,68E-05 S.F 530 99,48 2,62 4,36E-05 S.P.A 554 86,31 3,02 4,04E-05 S.F 509 88,32 3,00 6,46E-05 S.P.A 531 82,28 3,22 5,30E-05 S.F 501 141,90 2,06 5,25E-05 S.P.A 497 101,14 2,89 5,20E-05 S.F 505 129,97 2,20 4,86E-05 S.P.A 494 102,86 2,78 5,78E-05 t e t mod correspondem ao tempo médio real de passagem do traçador e ao tempo médio dos modelo ajustados, sendo ambos obtidos pelo método dos momentos. Qp rej é a vazão de polpa na saída do rejeito. CC são as condições de contorno utilizadas: S. F (sistema fechado-fechado) e S.P.A (sistema abertofechado). D é o coeficiente de dispersão axial. Pe é o número de Peclet ajustado pelo modelo. ε corresponde ao erro de ajuste normalizado entre o modelo e os dados experimentais obtido pelos mínimos quadrados entre as contagens experimentais e as modeladas. 77 As Figuras 33 e 34 mostram algumas curvas E(t) normalizadas obtidas pelas injeções de marcação da fase líquida bem como os modelos ajustados. É possível visualizar que foi conseguido um ótimo ajuste a todas as injeções, fato este também demonstrado na Tabela 6 acima pelo método dos mínimos quadrados. Figura 33- Curvas de DTR da fase líquida, experimentais e ajustadas ao modelo fechado-fechado. 78 Figura 34- Curvas de DTR da fase líquida, experimentais e ajustadas ao modelo aberto-fechado. 79 Com os resultados foi possível correlacionar o tempo médio e os coeficientes de dispersão (D), obtidos pelo método dos traçadores, com a recuperação metalúrgica e os teores obtidos nos concentrados. Em anexo encontram-se as condições operacionais em que foram realizados os testes, os teores de P2O5 apatítico nos diferentes pontos da coluna e os resultados dos cálculos da recuperação mássica e metalúrgica obtidos no processo. Como esperado, o tempo médio de residência ( t ) obtido pela passagem do traçador decresce com o aumento da vazão de polpa alimentada, na mesma proporção em que cresce a vazão de polpa do rejeito, já que o fluxo de bias foi semelhante em todos os testes. A Figura 35 ilustra esse comportamento, através dos resultados dos testes com taxa de alimentação de sólidos de 50, 75 e 100 kg/h. Q polpa (l/h) 300 300 Alimentação 250 250 Rejeito 200 200 150 150 100 500 600 700 Tempo médio (s) Figura 35– Efeito das vazões de polpa do rejeito e da alimentação no tempo de residência da fase líquida. Q polpa do rejeito (l/h) 350 350 80 5.4.1.1 Relação entre o tempo médio de residência, a recuperação e o teor A Figura 36 demonstra que o resultado dos testes seguiu o padrão esperado, já que a recuperação na zona de coleta, e conseqüentemente a global, são diretamente proporcionais ao tempo médio de residência das partículas minerais na zona de recuperação da coluna (seção 3.2.1.8). Com o aumento do tempo médio de residência aumenta-se entretanto a chance de que partículas mistas sejam coletadas, provocando uma diminuição no teor do concentrado. 100 50 Recuperação 45 40 35 30 60 25 Teor 40 20 Teor (%) Recuperação (%) 80 15 10 20 5 0 0 480 520 560 600 Tempo médio (s) Figura 36– Relação entre o tempo médio de residência, o teor e a recuperação global de P2O5 apatítico. 5.4.1.2 Efeito da dispersão sobre a recuperação global A Figura 37 a seguir correlaciona o coeficiente de dispersão (D) com a recuperação global obtida através das médias dos testes de marcação da fase líquida. É possível observar que, mesmo sendo diferentes quantitativamente, os parâmetros ajustados aos modelos fechadofechado e aberto-fechado seguiram a mesma tendência face às variações ocorridas no sistema. 81 120 Sistema fechado-fechado Sistema aberto-fechado 110 D (cm2/s) 100 90 80 70 60 50 80 85 90 95 100 Recuperação (%) Figura 37– Relação entre os coeficientes de dispersão axial e a recuperação global do processo. Conforme demonstrado pelas Figuras 36 e 37 a recuperação global (Rg) cresce proporcionalmente com o tempo médio de residência e inversamente com o coeficiente de dispersão (D). Uma forma de se sobrepor estes efeitos é correlacionar a recuperação com o número de Peclet (Pe), visto que este número adimensional é função tanto do coeficiente de dispersão (D) quanto do tempo médio de residência (Figura 38). 5 Sistema aberto-fechado Sistema fechado-fechado Número de peclet 4 3 2 1 0 80 85 90 95 100 Recuperação (%) Figura 38- Relação entre o número de Peclet e a recuperação global. 82 5.4.1.3 Efeito das condições de mistura sobre a recuperação na zona de coleta De acordo com a Seção 3.4.1, a recuperação na zona de coleta (Rc) é função do tempo médio de residência, da constante cinética (K) e das condições de mistura na zona de coleta da coluna, fato este ilustrado pela equação 3.13 da seção 3.5.1, a qual corresponde à solução da equação da dispersão axial para sistemas fechados. Cálculo de (Rc) Conforme visto anteriormente, a recuperação global do processo (Rg) está diretamente relacionada com as recuperações na zona de coleta (Rc) e na camada de espuma. Equação 3.7 da seção 3.3.1. Segundo YIANATOS, BERGH e CORTÉS (1998), a recuperação na camada de espuma (Rf) é função da altura da camada de espuma (Hf), da velocidade superficial de ar (Var) e da velocidade superficial de água de lavagem (Vw) através da seguinte relação empírica: R f = 95 exp(−1,44 * 10 −2 H f (1 + 3Vw ) Var 3 ) (5.3) Desta Equação, e correlacionando as equações 3.7 e 5.3 através da média dos resultados dos testes de marcação da fase líquida, obtêm-se os seguintes resultados (Tabela. 7). Tabela 7- Interação entre a camada de espuma e a zona de coleta em termos de recuperação de P2O5 apatítico. Q sólidos Rg (%) Rf (%) Rc (%) 50 96 39,5 98,38 75 86 39,5 93,96 100 84 39,5 93,00 Na Figura 39 (médias dos testes) é possível observar a influência da dispersão axial sobre a recuperação na zona de coleta, confirmando os conceitos discutidos na seção 3.5.1 deste texto. 83 100 Sistema fechado-fechado 99 Sistema aberto-fechado 98 R c (%) 97 96 95 94 93 92 91 90 0 1 2 3 Número de Peclet 4 5 6 Figura 39- Efeito das condições de mistura sobre a recuperação na zona de coleta da coluna. Nota-se que a recuperação aumenta à medida que o sistema tende para o perfeito fluxo de pistão (Pe → ∞), diminuindo quando este se aproxima do misturamento perfeito (Pe → 0). É importante frisar que mesmo tendo sido quantificada a dispersão axial da fase líquida na polpa nestes testes, é possível estender este comportamento à fase sólida, já que ambos se encontram sobre as mesmas condições de mistura. O que não pode ser tratado igualmente são os tempos médios de residência, fato este comprovado experimentalmente e que será discutido posteriormente. 5.4.1.4 Comparação dos resultados com a literatura Na Tabela 8 são apresentados os resultados experimentais obtidos e os calculados para alguns modelos empíricos descritos na literatura (ver seção 3.4.2) Destes modelos, apenas três quantificam o coeficiente de dispersão axial na zona de coleta da coluna em função da vazão de polpa, mais exatamente em função da velocidade superficial de descida do líquido (Vl ) . 84 Tabela 8- Coeficientes de dispersão axial experimentais e calculados com base na literatura. Vl (cm/s) Dexp S.F Dexp S.P.A D1 D2 D3 D4 D5 D6 D7 0,63 65,79 57,84 60,66 68,11 72,25 50,68 85,04 76,56 44,57 0,64 60,88 54,84 60,66 68,12 72,67 51,08 85,06 76,56 45,99 0,69 99,48 86,31 60,66 68,08 74,72 53,03 84,98 76,56 53,46 0,7 88,32 82,28 60,66 68,09 75,12 53,42 85 76,56 55,02 0,77 141,9 101,14 60,66 68,09 77,82 56,02 85 76,56 66,58 0,75 129,97 102,86 60,66 68,09 77,06 55,29 85,01 76,56 63,16 Vl =é a velocidade superficial do líquido. D exp S.F e Dexp S.P.A são os coeficientes de dispersão axial ajustados aos dados experimentais através dos modelos dos sistemas fechado-fechado e aberto-fechado respectivamente ambos em (cm2/s). D1, D2, D3, D4, D5, D6, D7 correspondem respectivamente aos coeficientes de dispersão axial obtidos nos testes através das equações desenvolvidas respectivamente pelos autores DOBBY & FINCH (1986), LAPLANTE et al (1988), XU & FINCH (1991), LUTTRELL et al (1992), MILLS, YIANATOS e O’ CONNOR (1992), MAVROS (1993), MAVROS & DANILLIDOU (1993). Dessa forma, D1 e D6 não se alteram, por serem função apenas do diâmetro da coluna, enquanto que D2 e D5 sofrem uma pequena alteração em função de variações nas percentagens de sólidos que alimentaram a coluna. Já D3, D4 e D7 aumentam à medida que aumenta a velocidade superficial de descida do líquido, assim como os coeficientes de dispersão determinados experimentalmente. A Figura 40 disposta a seguir ilustra as comparações com esses modelos sensíveis a variações da velocidade: 85 D (cm2/s) 150 100 50 0 0,6 0,65 0,7 0,75 0,8 V superficial líquido (cm/s) D exp (S.P.A) D exp (S.F) XU & FINCH (1991) LUTTRELL et al, (1992) MAVROS & DANILLIDOU (1993) Figura 40- Comparação entre os coeficientes de dispersão axial obtidos experimentalmente e os obtidos pela literatura. Observa-se que o modelo empírico elaborado por MAVROS & DANILLIDOU (1993) foi o que melhor se adequou ao comportamento fluidodinâmico da coluna nos testes realizados. Essa observação se torna mais visível quando estes modelos são comparados aos experimentais, através da quantidade adimensional Pe (Figura 41). 6 Número de Peclet 5 4 3 2 1 0 0,6 0,65 0,7 0,75 0,8 V superficial líquido (cm/s) Pe exp (S.P.A) Pe exp (S.F) XU & FINCH (1991) LUTTRELL et al, (1992) MAVROS & DANILLIDOU (1993) Figura 41- Comparação entre os números de Peclet obtidos experimentalmente e os obtidos pela literatura. 86 Apenas no modelo desenvolvido por MAVROS & DANILLIDOU (1993) observa-se um comportamento semelhante aos resultados experimentais; ou seja: Pe decresce com o aumento da vazão de polpa e conseqüentemente com o aumento da velocidade superficial de descida do líquido (Vl). Isto demonstra que os modelos de Xu & Finch e de Luttrell et al. não levam devidamente em conta a influência da hidrodinâmica sobre as condições de mistura na zona de recuperação da coluna. 5.4.2 TESTES DE MARCAÇÃO DA FASE SÓLIDA No estudo do comportamento hidrodinâmico e da distribuição dos tempos de residência da fase sólida, além da granulometria do minério, procurou-se obter uma informação direta do efeito da água de lavagem no comportamento das partículas. As injeções foram realizadas com a coluna operando com e sem água de lavagem. As Tabelas 9 e 10 a seguir apresentam os parâmetros obtidos com as corridas e com a modelagem realizada nesta região. Tabela 9– Resultados dos testes com marcação da fase sólida, sem água de lavagem. Fração granulométrica Fina (< 74 µm) Média (>74, < 210 µm) Grossa (> 210 µm) Toda a fração t (s ) Qp rej (L/h) 350 259,52 210 127 265 CC t mod ( s ) D (cm2/s) Pe ε S.F 350 125,40 3,29 4,91E-05 S.P.A 350 104,71 3,94 4,90E-05 S.F 195 161,03 4,27 1,71E-04 S.P.A 192 145,37 4,73 1,71E-04 S.F 89 174,12 6,53 6,98E-04 S.P.A 96 173,06 6,57 6,19E-04 S.F 259 238,99 2,28 1,21E-04 S.P.A 258 187,90 2,9 1,20E-04 259,52 259,52 259,52 87 Tabela 10- Resultados dos testes com marcação da fase sólida, com água de lavagem. Fração granulométrica Fina (< 74 µm) Média (>74, < 210 µm) Grossa (> 210 µm) Toda a fração t (s ) Qp rej (L/h) 285 328,93 160 98 212 CC t mod ( s ) D (cm2/s) Pe ε S.F 280 130,58 3,88 6,61E-05 S.P.A 280,1 114,89 4,41 6,06E-05 S.F 154 188,81 4,78 1,88E-04 S.P.A 153 156,14 5,78 1,95E-04 S.F 79,8 213,55 6,9 8,34E-04 S.P.A 79,4 193,88 7,6 8,42E-04 S.F 204 294,86 2,31 1,48E-04 S.P.A 207 230,89 2,95 1,48E-04 328,93 328,93 328,93 Em ambos os casos tem-se: t e t mod são correspondentes ao tempo médio real de passagem do traçador e ao tempo médio dos modelos ajustados, sendo ambos obtidos pelo método dos momentos. Qp rej é a vazão medida na saída do rejeito. CC são as condições de contorno utilizadas S. F (sistema fechado-fechado) e S.P.A (sistema abertofechado). D é o coeficiente de dispersão. Pe é o número de Peclet ajustado pelo modelo. ε corresponde ao erro de ajuste normalizado entre o modelo e os dados experimentais obtido pelos mínimos quadrados entre as contagens experimentais e as modeladas. A seguir são apresentadas as curvas E(t) normalizadas, obtidas com a marcação da fase líquida, bem como os modelos ajustados, sendo que as 4 primeiras correspondem ao sistema fechado-fechado enquanto as 4 últimas ao sistema aberto-fechado . Nestes casos, mais uma vez obteve-se um ótimo ajuste, fato este também demonstrado anteriormente nas Tabelas 9 e 10 acima, pelo método dos mínimos quadrados. 88 89 90 5.4.2.1 Efeito da granulometria no tempo médio de residência Com os resultados obtidos, pode-se concluir que o tempo médio de residência é inversamente proporcional ao tamanho da partícula mineral e é significativamente dependente do bias, que foi negativo no teste realizado sem água de lavagem. A Figura 42 ilustra esses resultados. 91 500 Tempo médio (s) 400 300 Sem água de lavagem 200 Com água de lavagem 100 0 37 142 315 Tamanho médio (µ µm) Figura 42- Efeito da granulometria e do bias no tempo de residência da fase sólida. 5.4.2.2 Influência da granulometria sobre a dispersão As Figuras 43 e 44 a seguir correlacionam as médias aritméticas das faixas granulométricas (fina, média e grossa) marcadas com o coeficiente de dispersão axial D (cm2/s) nos testes com e sem água de lavagem para os modelos fechado-fechado e aberto-fechado. 300 Com água de lavagem 2 D (cm /s) 200 Sem água de lavagem 100 0 37 142 315 µm) Tamanho médio (µ Figura 43- Efeito da granulometria e da água de lavagem no coeficiente de dispersão axial (sistema fechado-fechado). 92 300 200 2 D (cm /s) Com água de lavagem Sem água de lavagem 100 0 37 142 315 µm) Tamanho médio (µ Figura 44- Efeito da granulometria e da água de lavagem no coeficiente de dispersão axial (sistema aberto-fechado). Nesse caso, é possível observar a influência da água de lavagem no coeficiente de dispersão das partículas minerais. Os resultados indicam que a água de lavagem tem como efeito o aumento da dispersão na zona de coleta. Nota-se também que em ambos as situações (com e sem a água de lavagem) e em ambos os modelos o coeficiente de dispersão axial aumenta com o tamanho das partículas. Entretanto, analisando a dispersão na forma adimensional (Peclet) em função da granulometria, conforme mostrado nas Figuras 45 e 46, há uma aparente inversão dessa tendência, pois Pe é inversamente proporcional ao coeficiente de dispersão D. 10 Número de Peclet 8 6 Com água de lavagem sem água de lavagem 4 2 0 37 142 µm) Tamanho médio (µ 315 Figura 45- Efeito da granulometria e da água de lavagem na dispersão axial, em uma visão adimensional (sistema fechado-fechado). 93 10 Número de Peclet 8 6 Com água de lavagem Sem água de lavagem 4 2 0 37 142 315 Tamanho médio (µ µm) Figura 46- Efeito da granulometria e da água de lavagem na dispersão axial, em uma visão adimensional (sistema aberto-fechado). Essa inversão ocorre entre as correlações da granulometria com o coeficiente de dispersão axial (D) e com o número de Peclet. Tanto o coeficiente de dispersão axial como o número de Peclet aumentam com a granulometria, resultando em conclusões aparentemente contraditórias, uma vez que quanto maior Peclet menor a dispersão. Isso se deve, contudo, ao fato de que o aumento da velocidade superficial (u) dos sólidos com o aumento da granulometria é proporcionalmente maior que o aumento do coeficiente de dispersão com o tamanho médio da partícula, conforme demonstrado na Figura 47. 94 250 D (com água de lavagem) up (com água de lavagem) 3,2 D (sem água de lavagem) up (sem água de lavagem) 2,4 2 D (cm /s) 150 u p (cm/s) 200 100 1,6 50 0,8 0 0 50 100 150 200 250 300 350 0 400 Tamanho médio (µ µ m) Figura 47- Variação da velocidade superficial da partícula (up)e do coeficiente de dispersão axial (D) com a granulometria. As inclinações dos gráficos de D e u em função do tamanho médio deixam visível o quanto é maior a variação da velocidade com a granulometria do minério. Dessa forma, pode-se concluir que a fração grossa apresenta um melhor comportamento fluidodinâmico em se tratando de dispersão axial, enquanto que a fina apresenta um tempo médio de residência mais propício a uma melhor recuperação. É extremamente trabalhoso provar experimentalmente essa tendência em uma coluna de flotação, uma vez que além desses dois fatores ( Pe e t ), a recuperação é também função do grau de liberação, e conseqüentemente, da hidrofobicidade da partícula, os quais também variam com a granulometria. Analisando a questão da água de lavagem, é possível notar que também há uma aparente contradição, uma vez que o teste realizado com água de lavagem apresenta maiores coeficientes de dispersão e números de Peclet que o teste sem água de lavagem. Isso se deve ao fato de que a relação u/D se torna consideravelmente maior com a presença da água de lavagem, causando assim uma inversão no sentido dos valores, já que Pe = uL (Figura 48). D 95 0,02 Com água de lavagem Sem água de lavagem (Sistema aberto-fechado) u/D 0,015 0,01 Com água de lavagem Sem água de lavagem (Sistema fechado-fechado) 0,005 0 50 100 150 200 Tamanho médio (µ µm) 250 300 350 Figura 48- Ação da água de lavagem na relação u/D para ambos os modelos aberto-fechado e fechado-fechado. Dessa forma, conclui-se que com o aumento da vazão na zona de coleta provocado pelo fluxo descendente de bias houve, numa visão adimensional, um decréscimo da dispersão axial nessa região. 5.4.2.3 Relação entre a amplitude da faixa granulométrica e a dispersão Além dos testes com a marcação exclusiva de cada uma das três frações granulométricas descritas anteriormente, também foi efetuado um teste em que todas as faixas granulométricas foram marcadas (via irradiação de uma amostra não peneirada do minério), para se determinar a RTD com toda a faixa granulométrica do minério. Neste teste pôde ser se constatado que a dispersão da fase sólida foi maior se comparada às corridas nas quais se tinha marcado frações de menor amplitude granulométrica. Este fato é explicado pelo comportamento hidrodinâmico distinto das partículas com diferentes tamanhos médios que compõem o minério. A dispersão global obviamente aumenta à medida que aumenta a amplitude da distribuição de granulometrias. 96 As Figuras 49, 50, 51 e 52 que se seguem ilustram esse comportamento dos parâmetros obtidos pelo ajuste a ambos os modelos (fechado-fechado e aberto-fechado), tanto em relação ao coeficiente de dispersão axial D quanto ao número de Peclet. 400 Com água de lavagem Sem água de lavagem D (cm2/s) 300 200 100 0 Fina Média Grossa Toda a fração Fração granulométrica Figura 49- Relação entre as faixas granulométricas e o coeficiente de dispersão axial (sistema fechado-fechado). 400 Com água de lavagem Sem água delavagem D (cm2 /s) 300 200 100 0 Fina Média Grossa Toda a fração Fração granulométrica Figura 50- Relação entre as faixas granulométricas e o coeficiente de dispersão axial (sistema aberto-fechado). 97 10 Com água de lavagem Sem água de lavagem Número de Peclet 8 6 4 2 0 Toda a fração Fina Média Grossa Fração granulométrica Figura 51- Relação entre as faixas granulométricas e a dispersão axial numa visão adimensional (sistema fechado-fechado). 10 Com água de lavagem Sem água de lavagem Número de Peclet 8 6 4 2 0 Toda a fração Fina Média Grossa Fração granulométrica Figura 52- Correlação entre as faixas granulométricas e a dispersão axial numa visão adimensional (sistema aberto-fechado). 98 Diante desta comprovação, e supondo constantes hidrofobicidade e grau de liberação das partículas, uma redução na amplitude da faixa granulométrica que alimenta a coluna acarretaria em um aumento na recuperação da zona de coleta e, conseqüentemente, na recuperação global do processo. Além disso, é possível notar que quanto menor a granulometria mais o sistema tende para mistura perfeita o que acarretaria em um pior desempenho em termos de comportamento hidrodinâmico. 5.4.2.4 Cálculo das constantes cinéticas da zona de coleta por fração granulométrica Foram realizados peneiramentos e análises químicas das amostras do concentrado, do rejeito e da alimentação nos testes de marcação da fase sólida, de forma a possibilitar a determinação da recuperação por fração granulométrica nesses testes. Os teores, bem como as recuperações, estão dispostos a seguir nas Tabelas 11 e 12. Tabela 11- Teores e recuperação granulométrica do teste sem água de lavagem Fração granulométrica Grossa Média Fina Geral Teor de P2O5 apatítico Concentrado Rejeito Alimentação 29,7 11,5 15,9 28,9 6,32 17,1 23,4 1,8 14,7 28,1 5,27 16,56 Recuperação (%) P2O5 apatítico 45,16 80,69 95,07 83,91 Tabela 12- Teores e recuperação granulométrica do teste com água de lavagem Fração granulométrica Grossa Média Fina Geral Teor de P2O5 apatítico Concentrado Rejeito Alimentação 31,49 11,67 16,68 30,14 6,61 18,13 26,21 3,02 15,07 29,93 7,04 17,55 Recuperação (%) P2O5 apatítico 47,72 81,39 90,37 78,30 Admitindo que a recuperação na camada de espuma não se altera com a granulometria do mineral, e com base nas equações 3.56, 3.57 e 5.3, foi possível determinar as constantes cinéticas da zona de coleta (Kc) para os testes de marcação da fase sólida para ambas as 99 condições de contorno: aberto-fechado e fechado-fechado. Os resultados estão apresentados na Tabela 13 a seguir. Tabela 13- Constantes cinéticas e parâmetros de interação entre as duas regiões da coluna para as diferentres frações granulométricas com diferentes condições de contorno. Observação Sem água de Lavagem Com água de Lavagem Rc (%) K S.F (s-1) K S.P.A (s-1) Fração granulométrica Rf (%) Fina 57,60 90,05 0,016 0,013 Média 57,60 97,04 0,020 0,017 Grossa 57,60 88,02 0,018 0,016 Geral 57,60 58,52 0,019 0,018 Fina 39,50 89,86 0,020 0,016 Média 39,50 95,80 0,021 0,018 Grossa 39,50 91,52 0,028 0,026 Geral 39,50 70,03 0,029 0,029 Rf é a recuperação na camada de espuma Rc é a recuperação na zona de coleta K é a constante cinética de P2O5 apatítico na zona de coleta. Os índices S.F e S.P.A representam respectivamente sistema fechado-fechado e sistema aberto-fechado. Como pode ser observado, em ambos os casos a variação nos valores da constante cinética de P2O5 apatítico foi mínima, fato este que pode ser devido à compensação existente na relação Pe : t nas diferentes frações. Ao mesmo tempo em que houve um aumento do número de Peclet, houve um decréscimo no tempo médio de residência da partícula. 5.4.3 COMPARAÇÃO ENTRE OS RESULTADOS DA FASE LÍQUIDA E SÓLIDA Foi possível também comparar os resultados dos testes com marcação das fases líquida e sólida , posto que um dos testes de marcação da fase líquida ocorreu sob as mesmas condições operacionais que um teste de marcação da fase sólida. A Figura 53 a seguir ilustra as curvas E(t) normalizadas em função do tempo (t) para as quatro frações granulométricas marcadas e para a fase líquida sobrepostas no mesmo plano cartesiano. 100 Figura 53- Curvas E(t) x t de resposta aos pulsos de injeção das fases sólida e líquida. As curvas de resposta apresentam tempos de residência bem distintos entre a fase sólida, para as frações granulométricas marcadas, e a fase líquida, conforme ilustra a Tabela 14. Tabela 14- Comparação entre os tempos médios de residência da fase líquida e sólida. Teste de marcação t (s) Fração fina 285 Fração média 160 Fração grossa 98 Toda a fração 212 Fase líquida 505 C.C D (cm2/s) Pe S.F 130,58 3,88 S.P.A 114,89 4,41 S.F 188,81 4,78 S.P.A 156,14 5,78 S.F 213,55 6,90 S.P.A 193,88 7,60 S.F 294,86 2,31 S.P.A 230,89 2,95 S.F 129,97 2,20 S.P.A 102,86 2,78 t corresponde ao tempo médio real de passagem do traçador , obtido pelo método dos momentos. CC são as condições de contorno utilizadas: S. F (sistema fechado-fechado) e S.P.A (sistema aberto-fechado). D é o coeficiente de dispersão axial. Pe é o número de Peclet ajustado pelo modelo. 101 Foi possível constatar uma diferença significativa entre o comportamento da fase sólida e da líquida, uma vez que a fração fina, que foi aquela que mais se aproximou da fase líquida em termos de tempo médio de residência, apresentou um tempo médio cerca de 56 % do tempo médio da fase líquida (Figura 54). Em termos de dispersão axial, entretanto, quando comparados os valores de Peclet, é possível observar uma grande semelhança entre o comportamento da fase líquida e da sólida, quando esta foi representada por toda a fração granulométrica. (Figura 55). 0,7 0,6 t p/t l 0,5 0,4 0,3 0,2 0,1 0 37 142 315 Tamanho médio (µ µm) Figura 54-Comparação entre o tempo médio de residência da fase sólida (tp) e líquida (tl). 10 Sistema aberto-fechado 9 Sistema fechado-fechado Número de Peclet 8 7 6 5 4 3 2 1 0 Fração grossa Fração média Fração fina Toda a fração Fase líquida Figura 55- Comparação entre o grau de mistura da fase líquida e sólida na zona de coleta. 102 5.5 REGIÃO DA ENTRADA DA ALIMENTAÇÃO A SAÍDA DO CONCENTRADO Essa é uma região mais complexa do ponto de vista fluidodinâmico, por ser composta por duas sub-regiões, com distintos comportamentos, interligadas: uma região de polpa e uma região de espuma. O modelo ajustado para essa região foi um sistema de um perfeito fluxo de pistão associado em série com tanques em série com recirculação, ilustrado pela Figura 56 a seguir. Figura 56- Representação esquemática do modelo ajustado aos dados com detecção na saída do flotado. Nesse caso tem-se Q2 = α.Q1, sendo α o coeficiente de recirculação. GOODALL & O’ CONNOR (1992) utilizaram um modelo parecido para descrever o comportamento nessa região. Trata-se de um perfeito fluxo de pistão com recirculação. Embora tenha sofrido alguma interferência, a sonda postada na saída do concentrado pôde fornecer as informações que serão discutidas a seguir. 5.5.1 TESTES DE MARCAÇÃO DA FASE LÍQUIDA A Tabela 15 apresenta o resultado dos parâmetros determinados e ajustados com a injeção do traçador. 103 Tabela 15– Resultado dos testes de injeção da fase líquida com detecção na saída do concentrado. Q sólidos 50 Kg/h 75 kg/h 100 Kg/h Corridas Q p flot (L/H) t (s) τ F.P(s) τ REC(S) t mod ( s ) N α ε 1 67,14 279,0 28,0 244,0 265,0 1,25 1,35 1,53E-04 2 66,15 297,0 28,0 260,0 278,0 1,35 1,23 1,38E-04 1 71,55 346,0 12,0 345,0 322,0 1,35 1,80 1,39E-04 2 73,78 328,0 12,1 326,6 314,0 2,10 2,76 1,02E-04 1 88,16 304,0 7,0 304,0 314,0 2,50 3,80 1,06E-04 2 86,70 294,0 6,7 310,0 296,0 2,42 3,85 1,13E-04 t e t mod correspondem ao tempo médio real de passagem do traçador e ao tempo médio dos modelos ajustados, sendo ambos obtidos pelo método dos momentos. Q p flot é a vazão de polpa medida na saída do flotado. τF.P e τ Rec correspondem ao tempo de passagem nos modelos fluxo de pistão e tanques em série com recirculação respectivamente. N é o número de tanques em série ajustado ao modelo. α = coeficiente de recirculação, definido pelo percentual da vazão de entrada que retorna para o tanque anterior. ε corresponde ao erro de ajuste normalizado entre o modelo e os dados experimentais obtido pelos mínimos quadrados entre as contagens experimentais e as modeladas. Mesmo obtendo um bom ajuste entre os dados experimentais e o modelo, torna-se difícil padronizar o comportamento do traçador nessa região, uma vez que pelo modelo ela apresenta duas regiões de fluxos distintos (fluxo de pistão e tanques em série com recirculação) e também duas regiões distintas do ponto de vista físico (zona de polpa e camada de espuma). A dificuldade consiste em definir onde prevalece o fluxo de pistão e onde prevalece o comportamento dos tanques em série, uma vez que isso pode variar inclusive de um teste para outro sob distintas condições. O que pode ser observado é uma influência pouco significativa da região onde houve predomínio do fluxo de pistão sobre o tempo médio total de passagem do traçador, essa influência se torna ainda menor com o aumento da vazão. Por outro lado, com o aumento da vazão há um aumento no número de tanques em série do modelo. Isto significa que a região mais misturada tende a se aproximar de um comportamento próximo ao fluxo de pistão (ou seja: diminui o grau de misturamento) à medida que aumenta a vazão. 104 A seguir são apresentadas algumas curvas E(t) normalizadas x tempo, obtidas através das corridas com marcação da fase líquida. São apresentadas também as curvas dos modelos ajustados. 105 5.5.2 TESTES DE MARCAÇÃO DA FASE SÓLIDA As observações feitas sobre a modelagem dos dados da fase líquida na saída do flotado também são válidas para esta seção, uma vez que o modelo utilizado foi o mesmo na marcação da fase sólida dessa região. Em ambos os testes (com e sem água de lavagem) a presença do traçador foi detectada principalmente na marcação da fração fina e na marcação de toda a fração granulométrica. Este resultado demonstra uma maior recuperação de partículas finas, fato este que ocorreu também pelo efeito do arraste, uma vez que o minério usado como traçador era em sua grande parte não flotável. O sinal de resposta da marcação de toda a fração foi também devido em grande parte à presença do minério ativado de fração fina presente no conjunto. As Figuras 57 e 58 ilustram esse resultado. Nelas estão as curvas E(t) x t do traçador que foi detectado na saída do concentrado. Figura 57- Curvas E(t) x t de resposta aos pulsos de injeção da fase sólida com detecção na saída do concentrado no teste sem água de lavagem. 106 Figura 58- Curvas E(t) x t de resposta aos pulsos de injeção da fase sólida com detecção na saída do concentrado no teste com água de lavagem. A Tabela 16 apresenta os resultados das injeções da fração fina e de toda a fração, bem como os parâmetros utilizados no ajuste ao modelo escolhido. Tabela 16– Resultado dos testes de injeção da fase sólida com detecção na saída do concentrado. Condição Sem água de lavagem Com água de lavagem Q p flot (L/H) Fração granulométrica 71,99 Fina (< 74 µm) Toda a fração (< 420 µm) 74,52 Fina (< 74 µm) Toda a fração (< 420 µm) t (s) τ F.P(s) τ REC(s) t mod ( s ) N α ε 311 12,0 290 289 1,80 1,22 1,26E-04 265 20,0 232 247 1,90 1,20 2,60E-04 280 8,0 290 280 1,91 1,10 1,23E-04 244 13,0 235 237 2,0 1,39 3,12E-04 t e t mod são correspondentes ao tempo médio real de passagem do traçador e ao tempo médio dos modelos ajustados, sendo ambos obtidos pelo método dos momentos. τF.P e τ Rec correspondem ao tempo de passagem nos modelos fluxo de pistão e tanques em série com recirculação respectivamente. N é o número de tanques em série ajustado ao modelo. α = coeficiente de recirculação, definido pelo percentual da vazão de entrada que retorna para o tanque anterior. ε corresponde ao erro de ajuste normalizado entre o modelo e os dados experimentais obtido pelos mínimos quadrados entre as contagens experimentais e as modeladas. 107 A seguir são apresentadas as curvas E(t) normalizadas x tempo das corridas de marcação da fração fina e de toda a fração granulométrica. São apresentadas também as curvas dos modelos ajustados. 108 5. 6 TESTES EM ESCALA INDUSTRIAL 5.6.1 CONDICIONADOR INDUSTRIAL Foram realizadas duas injeções junto à alimentação de polpa do condicionador, com a detecção realizada em um ponto na tubulação de descarga, bem próximo à saída do condicionador. A sonda de NaI (Tl) estava devidamente colimada, de forma a não sofrer interferência, através das paredes do tanque, da radiação ainda dentro do condicionador. As respostas aos pulsos nas duas injeções foram muito semelhantes, tornando bastante confiáveis os resultados. O modelo de tanques em série foi utilizado para representar o sistema. A Tabela 17 mostra os parâmetros utilizados no ajuste, onde t designa o tempo médio de residência dentro do sistema. Tabela 17- Parâmetros utilizados no ajuste do modelo de tanques em série. Corrida Volume (m3) Vazão (m3/s) t (min) t mod (min) N ε 1 35,71 250 8,57 8,64 3,33 2,99E-04 2 35,75 250 8,58 8,64 3,2 1,70E-04 t e t mod são correspondentes ao tempo médio real de passagem do traçador e ao tempo médio dos modelos ajustados, sendo ambos obtidos pelo método dos momentos. N é o número de tanques em série ajustado ao modelo. ε corresponde ao erro de ajuste normalizado entre o modelo e os dados experimentais obtido pelos mínimos quadrados entre as contagens experimentais e as modeladas. 109 As Figuras 59 e 60 ilustram os valores experimentais e o modelo ajustado a estes. Nestes gráficos E(t) designa a contagem normalizada registrada no instante t após a injeção. Figura 59- Corrida 01 com ajuste do modelo de tanques em série. Figura 60- Corrida 02 com ajuste do modelo de tanques em série. 110 O condicionador analisado se assemelha bastante ao modelo ideal dos tanques em série. Este modelo contém dois parâmetros: o número de tanques N e o tempo médio de residência em cada tanque (igual em todos os tanques): t i = V NQ . Tem-se: - Volume total de projeto do condicionador: V = 30,625 m3 - Vazão medida da polpa bruta nas condições do teste: Q = 250 m3/h Com estes valores obtém-se um tempo médio de residência teórico no condicionador: t = 30,625 / 250 = 0,1225 h = 7,35 min A Tabela 17 mostra que o tempo médio de residência real, medido pelo traçador, é t = 8,575 min e que o número de tanques em série que melhor representa a resposta é 3,265; o volume médio calculado com estes valores é 35,73 m3 (valores médios para as duas corridas). Este volume é consideravelmente superior ao volume de projeto, e que, portanto, parece não ser explicável apenas por uma elevação do nível em função de se ter uma vazão maior. A explicação mais plausível é que haja volumes “mortos”, ou de fluxo relativamente estagnado, onde as partículas do fluxo penetram e são lentamente liberadas. A fração destes volumes mortos pode ser estimada conforme indicado a seguir. Sejam: t teor é o tempo médio de residência teórico ou de projeto = 7,35 min; t real é o tempo médio de residência real, medido com o traçador = 8,575 min; Vvar r é o volume varrido pelo fluxo. Vmorto = volume morto Logo, t teor = Vvar r V + Vmorto e t real = var r . Q Q Rearranjando essas equações tem-se: Vmorto t − t teor = real Vvar r t teor 111 Desta forma, é possível estimar a fração de volume morto no condicionador, nas condições do teste: Vmorto = 0,167 = 17 % Vvar r Na realidade, os volumes “mortos” são regiões do sistema onde a turbulência e o misturamento são menos efetivos do que nas regiões mais “ativas”; se estes volumes fossem inteiramente impermeáveis ao flux o ter-se-ia t real < t teor . A ocorrência de tais volumes é inevitável em um sistema com a geometria do tanque condicionador, onde existem muitas quinas vivas; o valor acima não pode ser considerado anormal. Ele inclusive varia com a vazão, podendo diminuir com um decréscimo da vazão, na medida em que isto elevaria o tempo de residência em cada compartimento do tanque. O fato do número de tanques em série acusado pelo modelo ser ligeiramente inferior ao número de compartimentos é explicado pelo aproveitamento não integral do volume preenchido pelo líquido. 5.6.2 COLUNA INDUSTRIAL Foram realizadas também duas injeções na coluna de grossos da usina de beneficiamento mineral da Bunge. O pulso foi introduzido diretamente no distribuidor de polpa da coluna que alimenta três compartimentos de um total de seis compartimentos no total. Na saída do rejeito de cada um dos três compartimentos foram posicionadas sondas de NaI(Tl) devidamente colimadas com revestimentos de chumbo blindando as laterais de seus cristais. Os resultados das duas injeções também foram semelhantes. Entretanto, o comportamento do traçador nos três compartimentos foi totalmente distinto . Em um deles o traçador passou pelo sistema inicialmente em um tempo muito curto, enquanto o restante produziu uma cauda com a forma de um comportamento exponencial. Em outro compartimento, o traçador também passou mais rápido no início, também apresentando depois uma cauda, só que esta mais desordenada, aumentando assim o tempo médio de residência do traçador neste compartimento. No terceiro compartimento a sonda não detectou nenhuma presença de traçador. De uma injeção para a outra foram invertidas as posições das sondas para validar ainda mais os resultados das duas injeções. É possível notar visualmente a semelhança entre o 112 comportamento do traçador nas duas injeções (Figura 61). Os três compartimentos da coluna foram aqui tratados de A, B, C. Figura 61- Comparação entre o resultado das duas injeções na coluna de flotação. 113 Depois de efetuada a correção dos dados, foi determinado o tempo médio de residência nos compartimentos A e B da coluna (Tabela 18). Tabela 18- Dados das injeções na coluna industrial. Corrida 1 2 Compartimento t (min) A 18,4 B 10,05 A 18,7 B 12,12 Foi tentado o ajuste de vários modelos às respostas obtidas na coluna de flotação, envolvendo diferentes modelos matemáticos, mas sem muito sucesso. Contudo, o resultado das duas injeções na coluna e no condicionador em intervalos de tempo diferentes comprova a operação em estado estacionário, uma vez que tanto o tempo médio de residência quanto a forma das curvas E(t) pouco se modificaram. 114 6. CONCLUSÕES O método dos traçadores radioativos é uma ferramenta poderosa na identificação de sistemas em escala piloto e industrial, e mesmo quando não é possível obter ajustes matemáticos, os resultados podem fornecer informações importantes a respeito dos sistemas e fluidos estudados, como a existência de regiões de fluxos estagnados e/ou preferenciais dentro dos sistemas Em escala piloto a atividade injetada deve ser bem estimada para evitar problemas de interferência nas sondas, se estas estiverem próximas do ponto de injeção do traçador. Pode ser inclusive recomendável o uso de um traçador não radioativo, tal como um sal detectável por uma sonda de condutividade, desde que não interfira com os processos operantes na coluna. O aumento da vazão de polpa que alimenta a coluna resulta em um acréscimo do grau de mistura axial na zona de coleta e em um decréscimo do tempo médio de passagem de polpa, cujos resultados somados resultam em uma perda na recuperação metalúrgica do processo. Em termos adimensionais, pôde-se concluir que quanto maior a dispersão axial na zona de coleta menor a recuperação metalúrgica do processo. Em termos qualitativos, ambos os sistemas fechado-fechado e aberto-fechado podem ser utilizados para simular matematicamente a zona de coleta de flotação pelo modelo da dispersão axial. O tempo médio de residência na zona de recuperação é inversamente proporcional ao tamanho médio da partícula, enquanto que a dispersão axial diminui com o aumento do tamanho médio das partículas. Este fato resulta em fator de compensação em termos de constante cinética na zona de coleta para minerais de granulometrias diferentes. A água de lavagem altera o comportamento hidrodinâmico das partículas minerais na zona de coleta da coluna, diminuindo o seu tempo médio de passagem, e provocando um decréscimo, em termos do número de peclet, na dispersão axial nessa região. 115 A amplitude da fração granulométrica é um fator preponderante para controle da dispersão axial das partículas minerais na zona de coleta da coluna, uma vez que quanto maior essa amplitude mais partículas com comportamentos distintos estarão presentes, contribuindo assim para um aumento da dispersão axial nessa região. 6.1 SUGESTÃO PARA TRABALHOS FUTUROS Quantificação da dispersão axial para amplitudes granulométricas distintas alimentadas na coluna através do método dos traçadores de forma a se correlacionar com a recuperação metalúrgica do processo. Determinação experimental da constante cinética da zona de coleta da coluna, para posterior determinação da recuperação na camada de espuma e, conseqüentemente, na zona de coleta, através dos parâmetros obtidos com as injeções dos traçadores. 116 7 REFERÊNCIAS BIBLIOGRÁFICAS AGÊNCIA INTERNACIONAL DE ENERGIA ATÔMICA. Aplicaciones industriales de radiotrazadores y fuentes selladas de radiacion. Buenos Aires: CNEA, 2000. 221p.(Proyecto ARCAL, 43) AGÊNCIA INTERNACIONAL DE ENERGIA ATÔMICA. Radiotracer applications in industry: a guidebook Vienna: IAEA, 2004.( Technical Report Series , 423) AGÊNCIA INTERNACIONAL DE ENERGIA ATÔMICA. Benefical uses and production of isotopes. Paris: NEA, 2000. 75 p. AQUINO, J. A.; OLIVEIRA, M. L. M.; FERNANDES. Flotação em coluna. In: LUZ, A. B. ;POSSA,. M.V.; ALMEIDA, S. L. Tratamento de minérios. 3.ed. Rio de Janeiro: CETEM, 1998, p.459-494 BORGES, A. M.B. Arraste na flotação catiônica reversa de minérios de ferro. 1993. 45f. Dissertação ( Mestrado em Engenharia Metalúrgica e de Minas) – Escola de Engenharia, Universidade Federal de Minas Gerais, 1993. CHAVES, A. P.; SALLES. L. L. F. Flotação. In: LUZ, A. B. ;POSSA,. M.V.; ALMEIDA, S. L. Tratamento de minérios. 3.ed. Rio de Janeiro: CETEM, 1998. p. 411-453. DTSPRO software. version 4.2 . disponível em: <http:// www.ensic.inpl-nancy.fr progepi lsgc> DANCKWERTS, P. V. Continuous flow systems. Distribution residence times. Chemical Engineering Science, v.2, p.1-13,01953. DOBBY, G.S. A Fundamental flotation model and flotation column scale-up. 1984. f .146-158. Tese (PhD in Mining and Metallurgical engineering)- McGill university, 1984. DOBBY, G.S.; FINCH, J.A. Mixing characteristics of industrial flotation columns. Chemical Engineering Science, v. 40, n.7, p. 1061-1068, 1985. 117 DOBBY, G.S.; FINCH, J.A. Flotation column scale-up and modelling. CIM Bullettin, v. 79, p. 89-96, 1986. DOBBY, G.S.; FINCH, J.A. Interaction between zones. In:______ Column flotation. São Paulo: Pergamom , 1990. p. 103-110 DOBBY, G.S.; FINCH, J.A. Background. In:_______ Column flotation. São Paulo: Pergamom ,1990. p. 1-5 DOBBY, G.S.; FINCH, J.A. Column flotation: a select review. Minerals Engineering, v. 4, p. 911-923, 1991. DENG, H.; MEHTA, R.K.; WARREN, G.W. Numerical modeling of flows in flotation columns. International Journal of mineral Processing, v. 48, p. 61-72, 1996. FRIEDLANDER, G.; KENNEDY,J. W.; MILLER, J.M. Nuclear and radiochemistry. 2. ed. New York: John Wiley, 1966, p. 383-385. GEORGE.P.; NGUYEN, A.V.; JAMESON, G.J. Assessment of true flotation and entrainment in the flotation of submicron particles by fine bubbles. Minerals Engineering, v.17, p. 847853, 2004. GOODALL, C.M.; O`CONNOR, C.T. Residence time distributions studies in a flotation column. Patr 1: the modelling of residence time distributions in a laboratory column flotation cell. International Journal of Mineral Processing, v.31, p. 97-113, 1991. GOODALL, C.M.; O`CONNOR, C.T. Residence time distributions studies in a flotation column. Patr 2: the relationship betwen solids residence time distribution and metallurgical performance. International Journal of Mineral Processing, v.36, p. 219-228, 1992. GUIMARÃES, R.C. Aspectos relevantes da separação de barita em minério fosfático através de flotação. 1997.n.f. Tese (Doutorado em Engenharia Metalúrgica e de Minas) – Escola de Engenharia, Universidade Federal de Minas Gerais, 1997. KELLER, C. Radioquímica. Recife: UFPE, 1981. p. 171-180. 118 KNOLL, G.F. Inorganic scintillators. In:________ Radiation detection and measurement, 3. ed. New York: John Wiley , 2000. p. 231-247. KREFT, A.; ZUBER, A. On the physical meaning of the dispersion equation and its solutions for different initial and boundary conditions. Chemical Engineering Science, v. 33, p. 14711480, 1978. LAPLANTE, A. R.; YIANATOS, J.; FINCH, J.A. On the Mixing Characteristics of the Collection Zone in Flotation Columns. LEVENSPIEL, O. The dispersion model. In:_______ Chemical Reaction Engineering, 3. ed. New York: J Wiley, 1999 P. 293-312. MANKOSA, M. J.; LUTTRELL, G.H.; ADEL, G.T.; YOON, R.H. A study of axial mixing in colum flotation. International Journal of Mineral processing, v.35, p. 51-64, 1992. MAVROS, P. Mixing in flotation columns: axial dispersion modelling. Minerals Engineering, v.6, p. 465-478, 1993. MAVROS , P.; DANIILIDOU, A. mixing in flotation columns: Liquid-phase residence time distributions studies. Minerals Engineering, v. 6, p. 707-719, 1993. MILLS, P.J.T.; YIANATOS, J.B.; O’ CONNOR, C.T. The mixing characteristics of solid and liquid phases in a flotation column. Minerals Engineering, v. 5, p. 1195-1205, 1992. NAUMAN, E.B.; BUFFHAM, B.A. The axial dispersion model, In:_______ Mixing in continuous flow systems. New York: John Wiley, 1983, p. 94-96. NAUMAN, E.B. Transient response functions and residence time distributions in open systems. American Institute of Chemical Engineers, v. 77, p. 87-93, 1981. NAYAK, D. Multitracer techniques: applications in chemical and life sciences. Aplied radiation and Isotopes, v. 54, p. 195-202, 2001. O’CONNOR, C.T.; MILLS, P.J.T.; CILLIERS, J.J. Prediction of large-scale column flotation cell performance using pilot plant data. The Chemical Engineering Journal, v. 59, p. 1-6, 1995. 119 O’CONNOR, C.T.; MILLS, P.J.T. The influence of bubble size on scale-up of column flotation cells. Minerals Engineering, v. 8, p. 1185-1195, 1995. PENNA, R.; OLIVEIRA, M.L.M.; VALADÃO. G.E.S.; PERES, A.E.C. Estudo comparativo entre dois sistemas de aeração de coluna de flotação. Revista da escola de Minas, v. 56, n. 3, 2003. PERES, A. E. C. Flotação. Belo Horizonte: UFMG\Escola de Egenharia, [s.d]. ( Apostila de curso). PRICE, W.J. Scintillation detectors. In:________ Nuclear radiation detection, 2.ed, New York: McGraw-Hill , 1964. p. 159-212. TCHOBANOGLOUS, G.; SCHROEDER, E. D. Mathematical models of physical systems. in:_______ Water Quality. 2. ed .New York: Addison-Wesley , 1987, p. 267-303. VILLERMAUX, J. Génie de la réaction chimique. 2. Ed. Tec & Doc Lavoisier, Paris, 1995 XU, M.; FINCH, J.A.; LAPLANTE, A.R. Numerical solution to axial dispersion model in flotation column studies. Canadian Mettalurgical Quartely, v.30, p. 71-77, 1991. YIANATOS, J.B.; BERGH, L.G. RTD studies in an industrial flotation column: use of the radioactive tracer technique. International Journal of Mineral processing, Aug., 1992. YIANATOS, J.B.; BERGR, L.G; DÍAZ, F.; RODDRÍGUEZ, J. Mixing characteristics of industrial flotation equipment. Chemical Engineering Science, v.60, p. 2273-2282, 2005. YIANATOS, J.B.; BERGR, L.G; CORTÉS, G.A. Froth zone modeliling of na industrial flotation column. Minerals Engineering, v.11, p.423-435, 1998. ZEMEL, B. Tracers in the oil field. In:_______ Measurents and aplications , Amsterdam: Elsevier Science, 1995. p. 51-58. 120 ANEXOS ANEXO 1 CONDIÇÕES OPERACIONAIS DOS TESTES DE FLOTAÇÃO NA COLUNA PILOTO Testes de marcação da fase líquida PROJETO T e s t e: TRAÇADOR RA D I O A T I V O T.r 50 1 O b j e t i v o: Det. RTD da fase líquida com alimentação de 50Kg/h de minério C O N D I Ç Õ E S O P E R A C I O N A I S Etapa Variável CN-1 Condicionamento CN-2 Valor * Tempo de residência (min) 15,6 * Percentagem de sólidos 49,6 * Hidróxido de sódio (g/t) 1.903,5 * Amido de milho (g/t) 251,2 * Tempo de residência (min) 16,6 * Percentagem de sólidos 49,6 * Flotinor GA-1 (g/t) 237,9 * Flotanol 123/93 (g/t) 46,3 * pH da polpa 11,4 * Água de diluição (L/h) Flotação 100,0 ** Ar 1,32 * Velocidade Superficial ** Água de lavagem 0,25 (cm/s) ** Polpa 0,59 * Percentagem de sólidos na alimentação 23,7 * Altura da camada de espuma (cm) 80,0 * Tempo de residência da polpa (min) 12,5 * Bias 1,04 * Capacidade de transporte (g/cm2.min) 7,2 * Hold up do ar (%) 9,5 R E S U L T A D O S Produto Vazão (Kg/h) Sólidos Teor de Polpa P2O5 (%) Recuperação (%) Massa P 2O 5 Concentrado 35,31 91,82 24,90 77,8 96,6 Rejeito 10,08 173,17 3,10 22,2 3,4 Alimentação 45,39 191,51 20,06 100,0 100,0 121 PROJETO T e s t e: TRAÇADOR RA D I O A T I V O T.r 50 2 O b j e t i v o: Det. RTD da fase líquida com alimentação de 50Kg/h de minério C O N D I Ç Õ E S O P E R A C I O N A I S Etapa Variável CN-1 Condicionamento CN-2 Valor * Tempo de residência (min) 14,7 * Percentagem de sólidos 46,9 * Hidróxido de sódio (g/t) 1.955,6 * Amido de milho (g/t) 258,0 * Tempo de residência (min) 15,6 * Percentagem de sólidos 46,9 * Flotinor GA-1 (g/t) 244,5 * Flotanol 123/93 (g/t) 47,5 * pH da polpa 11,4 * Água de diluição (L/h) Flotação 100,0 ** Ar 1,32 * Velocidade Superficial ** Água de lavagem 0,25 (cm/s) ** Polpa 0,60 * Percentagem de sólidos na alimentação 22,7 * Altura da camada de espuma (cm) 80,0 * Tempo de residência da polpa (min) 12,2 * Bias 1,05 2 * Capacidade de transporte (g/cm .min) 7,0 * Hold up do ar (%) 9,3 R E S U L T A D O S Produto Vazão (Kg/h) Teor de Recuperação (%) Sólidos Polpa P2O5 (%) Massa P 2O 5 Concentrado 34,24 90,08 24,50 77,5 96,5 Rejeito 9,94 177,66 3,04 22,5 3,5 Alimentação 44,18 194,22 19,67 100,0 100,0 122 PROJETO T e s t e: O b j e t i v o: TRAÇADOR RA D I O A T I V O T.r 75.1 FL Det. RTD da fase líquida com alimentação de 75Kg/h de minério C O N D I Ç Õ E S O P E R A C I O N A I S Etapa Variável CN-1 Condicionamento CN-2 Valor * Tempo de residência (min) 9,4 * Percentagem de sólidos 51,6 * Hidróxido de sódio (g/t) 900,5 * Amido de milho (g/t) 236,4 * Tempo de residência (min) 10,0 * Percentagem de sólidos 51,6 * Flotinor GA-1 (g/t) 192,1 * Flotanol 123/93 (g/t) 39,4 * pH da polpa 11,4 * Água de diluição (L/h) Flotação 150,0 ** Ar 1,32 * Velocidade Superficial ** Água de lavagem 0,25 (cm/s) ** Polpa 0,94 * Percentagem de sólidos na alimentação 26,2 * Altura da camada de espuma (cm) 85,0 * Tempo de residência da polpa (min) 7,9 * Bias 1,01 * Capacidade de transporte (g/cm2.min) 8,5 * Hold up do ar (%) 12,1 R E S U L T A D O S Produto Vazão (Kg/h) Sólidos Teor de Polpa P2O5 (%) Recuperação (%) Massa P 2O 5 Concentrado 41,72 100,70 28,59 52,2 84,3 Rejeito 38,24 277,76 5,80 47,8 15,7 Alimentação 79,96 304,96 17,69 100,0 100,0 123 PROJETO T e s t e: TRAÇADOR RADIOATIVO T.r 75.2 FL O b j e t i v o: Det. RTD da fase líquida com alimentação de 75Kg/h de minério C O N D I Ç Õ E S O P E R A C I O N A I S Etapa Variável CN-1 Condicionamento CN-2 Valor * Tempo de residência (min) 9,5 * Percentagem de sólidos 50,6 * Hidróxido de sódio (g/t) 937,0 * Amido de milho (g/t) 246,0 * Tempo de residência (min) 10,1 * Percentagem de sólidos 50,6 * Flotinor GA-1 (g/t) 199,9 * Flotanol 123/93 (g/t) 41,0 * pH da polpa 11,4 * Água de diluição (L/h) Flotação 150,0 ** Ar 1,32 * Velocidade Superficial ** Água de lavagem 0,25 (cm/s) ** Polpa 0,92 * Percentagem de sólidos na alimentação 25,5 * Altura da camada de espuma (cm) 85,0 * Tempo de residência da polpa (min) 8,1 * Bias 1,00 * Capacidade de transporte (g/cm2.min) 8,9 * Hold up do ar (%) 11,1 R E S U L T A D O S Produto Vazão (Kg/h) Sólidos Teor de Polpa P2O5 (%) Recuperação (%) Massa P 2O 5 Concentrado 43,40 104,10 27,98 56,5 88,7 Rejeito 33,44 271,24 4,63 43,5 11,3 Alimentação 76,84 301,84 17,82 100,0 100,0 124 PROJETO T e s t e: TRAÇADOR RA D I O A T I V O T.r.100.1 FL O b j e t i v o: Det. RTD da fase líquida com alimentação de 100Kg/h de minério C O N D I Ç Õ E S O P E R A C I O N A I S Etapa Variável CN-1 Condicionamento CN-2 Valor * Tempo de residência (min) 7,1 * Percentagem de sólidos 50,4 * Hidróxido de sódio (g/t) 991,2 * Amido de milho (g/t) 247,8 * Tempo de residência (min) 7,6 * Percentagem de sólidos 50,4 * Flotinor GA-1 (g/t) 200,6 * Flotanol 123/93 (g/t) 39,5 * pH da polpa 11,4 * Água de diluição (L/h) Flotação 200,4 ** Ar 1,32 * Velocidade Superficial ** Água de lavagem 0,25 (cm/s) ** Polpa 1,20 * Percentagem de sólidos na alimentação 25,3 * Altura da camada de espuma (cm) 85,0 * Tempo de residência da polpa (min) 6,5 * Bias 0,96 * Capacidade de transporte (g/cm2.min) 10,5 * Hold up do ar (%) 8,8 R E S U L T A D O S Produto Vazão (Kg/h) Sólidos Teor de Polpa P2O5 (%) Recuperação (%) Massa P 2O 5 Concentrado 51,36 124,05 29,37 50,5 84,0 Rejeito 50,34 351,75 5,72 49,5 16,0 Alimentação 101,70 402,30 17,66 100,0 100,0 125 PROJETO T e s t e: TRAÇADOR RA D I O A T I V O T.r.100.2 FL O b j e t i v o: Det. RTD da fase líquida com alimentação de 100Kg/h de minério C O N D I Ç Õ E S O P E R A C I O N A I S Etapa Variável CN-1 Valor * Tempo de residência (min) 7,1 * Percentagem de sólidos 50,0 * Hidróxido de sódio (g/t) 1.007,8 * Amido de milho (g/t) Condicionamento CN-2 251,9 * Tempo de residência (min) 7,6 * Percentagem de sólidos 50,0 * Flotinor GA-1 (g/t) 204,0 * Flotanol 123/93 (g/t) 40,2 * pH da polpa 11,4 * Água de diluição (L/h) Flotação 200,4 ** Ar 1,32 * Velocidade Superficial ** Água de lavagem 0,25 (cm/s) ** Polpa 1,20 * Percentagem de sólidos na alimentação 25,0 * Altura da camada de espuma (cm) 85,0 * Tempo de residência da polpa (min) 6,5 * Bias 0,96 * Capacidade de transporte (g/cm2.min) 10,5 * Hold up do ar (%) 8,5 R E S U L T A D O S Produto Vazão (Kg/h) Sólidos Teor de Polpa P2O5 (%) Recuperação (%) Massa P 2O 5 Concentrado 51,30 122,55 29,37 51,3 84,7 Rejeito 48,72 351,57 5,57 48,7 15,3 Alimentação 100,02 400,62 17,78 100,0 100,0 126 Testes de marcação da fase sólida PROJETO T e s t e: TRAÇADOR RA D I O A T I V O T.r.Fs 1 O b j e t i v o: Det. RTD fase sólida (sem água de lavagem) C O N D I Ç Õ E S O P E R A C I O N A I S Etapa Variável CN-1 Valor * Tempo de residência (min) 7,1 * Percentagem de sólidos 50,7 * Hidróxido de sódio (g/t) 1.136,5 * Amido de milho (g/t) Condicionamento CN-2 236,0 * Tempo de residência (min) 7,6 * Percentagem de sólidos 50,7 * Flotinor GA-1 (g/t) 198,2 * Flotanol 123/93 (g/t) 40,8 * pH da polpa 11,4 * Água de diluição (L/h) Flotação 200,4 ** Ar 1,32 * Velocidade Superficial ** Água de lavagem 0,00 (cm/s) ** Polpa 1,01 * Percentagem de sólidos na alimentação 25,5 * Altura da camada de espuma (cm) 90,0 * Tempo de residência da polpa (min) 7,8 * Bias 0,78 2 Produto * Capacidade de transporte (g/cm .min) 10,4 * Hold up do ar (%) 9,5 Vazão (Kg/h) R E S U L T A D O S Teor de Recuperação (%) Sólidos Polpa P2O5 (%) Massa P 2O 5 50,93 107,58 28,10 49,5 83,9 Rejeito 52,02 295,97 5,27 50,5 16,1 Alimentação 102,95 403,54 16,56 100,0 100,0 Concentrado 127 PROJETO T e s t e: TRAÇADOR RA D I O A T I V O T.r.Fs 2 O b j e t i v o: Det. RTD fase sólida (com água de lavagem) C O N D I Ç Õ E S O P E R A C I O N A I S Etapa Variável CN-1 Valor * Tempo de residência (min) 7,2 * Percentagem de sólidos 49,4 * Hidróxido de sódio (g/t) 1.234,1 * Amido de milho (g/t) Condicionamento CN-2 255,4 * Tempo de residência (min) 7,6 * Percentagem de sólidos 49,4 * Flotinor GA-1 (g/t) 210,0 * Flotanol 123/93 (g/t) 41,4 * pH da polpa 11,4 * Água de diluição (L/h) Flotação 200,4 ** Ar 1,32 * Velocidade Superficial ** Água de lavagem 0,25 (cm/s) ** Polpa 1,24 * Percentagem de sólidos na alimentação 24,5 * Altura da camada de espuma (cm) 80,0 * Tempo de residência da polpa (min) 6,3 * Bias 1,00 * Capacidade de transporte (g/cm2.min) 9,6 * Hold up do ar (%) 8,8 R E S U L T A D O S Produto Vazão (Kg/h) Teor de Recuperação (%) Sólidos Polpa P2O5 (%) Massa P 2O 5 Concentrado 46,98 107,35 29,93 48,1 79,7 Rejeito 50,74 364,47 7,04 51,9 20,3 Alimentação 97,72 398,30 18,05 100,0 100,0 128 ANEXO 2 PLANO DE PROTEÇÃO RADIOLÓGICA PARA OS TESTES REALIZADOS NA BUNGE EM ARAXÁ-MG 1. ÓRGÃOS EXECUTORES Centro de Desenvolvimento da Tecnologia Nuclear - CDTN/CNEN, Divisão da Tecnologia das Radiações – TR1. 2. LOCAL Usina da Bunge Fertilizantes S/A, em Araxá - MG 3. OBJETIVO DO TRABALHO Estudo da distribuição de tempos de passagem no tanque condicionador e nas colunas industriais de minério de fosfato na usina de beneficiamento da Bunge S/A, através de injeções de pulsos de radiotraçador para a marcação das fases líquidas de cada um dos flotadores e detecção via sondas de cintilação de NaI(Tl) nos respectivos dutos de saída da polpa de minério concentrado. Este estudo está previsto dentro de um projeto dissertação de mestrado do Curso de PósGraduação do CDTN, contando com o apoio e o interesse da Bunge Fertilizantes S/A e dos Serviços de Tecnologia Mineral - EC4 e de Meio Ambiente e Técnicas Nucleares - TR1. O objetivo geral deste projeto é a verificação de possíveis heterogeneidades no comportamento de diferentes frações granulométricas submetidas à floculação em colunas; sendo que no cso específico da presente aplicação pretende-se comparar os desempenhos em escala piloto e em protótipo industrial. Será utilizado o traçador radioativo, 82 Br, a ser produzido no Reator TRIGA IPR-R1 do CDTN sob a forma de brometo de potássio (KBr), na sua forma sólida. 129 4.CARACTERÍSTICAS DO SISTEMA A SER TESTADO A usina de Araxá da Bunge Fertilizantes possui uma unidade de tratamento do minério de fosfato que prepara o insumo para a unidade de fertilizantes fosfatados. Um fluxograma da unidade de tratamento de minério é mostrado na página a seguir. Os testes serão efetuados em uma das colunas de flotação e no tanque condicionador da polpa de alimentação. As colunas, de secção retangular, são seccionadas internamente formando um conjunto de seis compartimentos (sub-colunas) verticais. As dimensões de cada uma das sub-colunas são: 14,5 m de altura e 3 m x 4,5 m de secção, resultando em um volume de 196 m3. A vazão de alimentação de polpa é 120 ton/h. O tempo médio de residência é, portanto, da ordem de t = 1/2 h e a duração de cada determinação de distribuição de tempos de residência será ~ 3 t = 1,5 h. Das 120 ton/h da alimentação, são produzidas 35/40 ton/h de flotado (concentrado) e 80/85 ton/h de rejeito. O teor de sólidos nestes fluxos é: Alimentação: 35-38 % Concentrado: 35-40 % Rejeito: 25-28 % observando-se assim concentrações das fases particuladas razoavelmente homogêneas nos três fluxos. O tanque de condicionamento é paralepipédico, com quatro compartimentos internos, percorridos serialmente pelo fluxo, através de comunicações entre os compartimentos alternadamente por cima e por baixo. Seu volume total é de 30.6 m3 e o de cada compartimento é 7,7 m3. O tempo médio de residência total é t 15 min, sendo ~ 4 min em cada compartimento. Deste modo os tempos de duração de cada detecção serão, respectivamente, 45 min e 12 min. 130 5. CARACTERÍSTICAS DO RADIOISÓTOPO A SER EMPREGADO O 82 Br é um emissor gama, cobrindo razoavelmente larga uma faixa de energias. Suas características de interesse para a aplicação são listadas na Tabela da página a seguir [DAMRI, 1991; US DHEW, 1960; IAEA, 1982]. 6. RISCOS RADIOLÓGICOS E DOSIMETRIA O 82Br é classificado como radionuclídeo de relativa toxicidade na Norma CNEN NE 6.02 (1984). Prevê-se três testes nas colunas de flotação e outros três testes no tanque condicionador, visando melhor estatística. Conforme estimativa desenvolvida no documento “Estudo da Distribuição dos Tempos de Residência em uma Coluna de Flotação e um Condicionador em Escala Industrial com o Uso de Traçadores Radioativos - Aspectos de Proteção Radiológica”, anexo a este PPR, serão injetados, em cada teste,15 mCi nas colunas de flotação e 2,5 mCi no tanque condicionador. A duração de cada experimento (corrida) nas colunas de flotação é estimada em 1,5 h, a um fluxo de material nas colunas de 85 ton/s. Logo, a atividade específica do radionuclídeo homogeneizada na polpa após esta deixar a unidade de flotação será da ordem de: 0,015 Ci × 3,7 × 1010 Bq Ci 85 ton s × 106 g ton × 1,5 h × 3600 s h = 0,0012 Bq g Já a atividade que será injetada no tanque de condicionamento, após transitar pela coluna, gerará: 0,0025 Ci × 3,7 × 1010 Bq Ci Bq = 0,0002 6 g 85 ton s × 10 g ton × 1,5 h × 3600 s h Como serão feitas três injeções em cada um destes equipamentos, obter-se-á: 3 × 0,0012 + 3 × 0,0002 = 0,0042 Bq g 131 Esta é pois a estimativa de atividade específica na unidade de filtração, ou seja: nos espessadores ou nos equipamentos de filtragem (vide fluxograma). A mesma Norma CNEN NE 6.02 estabelece que instalações que envolvam atividades específicas inferiores a 100 Bq/g estão isentas de processo de licenciamento. Vê-se que a atividade específica resultante após as corridas, sem levar em conta o decaimento, será cerca de 24.000 vezes inferior a aquele limite. 82 Parâmetro Eγ (KeV) Br 221,48 (2,3 %) 554,34 (70,6 %) 606,33 (1,3 %) 619,10 (43,3 %) 698,37 (28,4 %) 776,51 (83,4 %) 827,83 (24,1 %) 1007,54 (1,3 %) 1044,00 (27,5 %) 1317,48 (27,0 %) 1474,88 (16,4 %) Eβ-Max (KeV) 265 (1,4 %) 447,7 1,4 %) Eβ-méd (KeV) 75,7 (1,4 %) 137,7 (1,4 %) Meia-vida física (1,471 ± 0,001) d LIA 1 x 108 (oral) 2 x 108 (inalação) CAD 6 x 104 (inalação) Reação de formação Outros radionuclídeos produzidos 81 Br (n, γ) 82Br 80m 80 Br (4,42 h) Br (17,6 min) Forma química K82Br Forma física Sólido Solubilidade em água 535 g/L (0°C) Atividade por injeção Colunas: 15 mCi (3x) Condicionador: 2,5 mCi (3 x) Atividade total no dia de trabalho: 52,5 mCi Atividade total ao final da irradiação: 134 mCi Atividade total no dia do transporte B.H.-Araxá 83 mCi 132 7. DATA DA UTILIZAÇÃO: A injeção nas colunas de flotação e no tanque condicionador está programada para o dia 16/02/05. Estima-se a duração total dos testes em cerca de 7 horas, envolvendo as montagens, transferências, preparações e detecções. 8. DESCRIÇÃO DOS PROCEDIMENTOS: Como serão feitas 6 injeções (3 na coluna e 3 no condicionador), seis tubos de polietileno de irradiação devidamente identificados serão preparados, cada qual com uma massa predeterminada de KBr, de modo que possam ser simultaneamente irradiados durante um mesmo tempo, sendo as atividades finais proporcionais às respectivas massas. A irradiação será feita na mesa giratória do Reator IPR-R1, seguindo os procedimentos usuais de manipulação, transferência e monitoração. Os frascos irradiados não serão abertos no CDTN; serão colocados diretamente na blindagem de transporte. O deslocamento para Araxá se dará no dia seguinte ao da irradiação, e anterior ao da utilização, por transporte rodoviário.O cilindro contendo os traçadores radioativos será embalado segundo as normas pertinentes em blindagens de chumbo fixadas dentro de caixotes de madeira, próprios e licenciados para o transporte de 82Br. O veículo do CDTN/CNEN, devidamente sinalizado e conduzido por motorista treinado para a função, além de acompanhado da equipe que responsável pelo trabalho, seguirá diretamente para a usina da Bunge em Araxá, onde se darão os experimentos. No dia do experimento, o ambiente onde se fará a injeção dos traçadores será inicialmente monitorado, com os cintilômetros portáteis, para verificação do background existente.O local nas imediações da alimentação das torres (a alimentação é feita no topo das torres, que é aberta para o exterior) onde será feita a dissolução do KBr será forrado com plástico e recoberto por material absorvedor, como precaução quanto a eventuais vazamentos de traçador. Será montada uma blindagem com tijolos de chumbo para a proteção dos operadores da injeção. A blindagem de transporte contendo os respectivos frascos de irradiação será posicionada bem próxima à blindagem de tijolos de chumbo.Para os testes no tanque condicionador as condições são semelhantes. 133 Será isolada a área de trabalho, numa extensão suficiente para evitar que indivíduos do público, e trabalhadores não diretamente envolvidos com a injeção se aproximem. Isto não acarretará quaisquer dificuldades posto que neste local não circula o pessoal da usina. A blindagem de transporte será aberta, os frascos de irradiação serão retirados com pinças, rapidamente abertos, e seu conteúda vertido em um becker contendo cerca de 1000 ml de água. Com um bastão de vidro manipulado por detrás da blindagem o conteúdo do becker será periodicamente agitado até a dissolução total do KBR, o que se dará em muitos poucos minutos. O operador responsável usará luvas,avental, dosímetro digital e TLD de anel. O nível de radiação na posição do operador será continuamente monitorado por um detector de cintilação portátil. A injeção será feita seguindo-se rigorosamente os procedimentos de segurança, usando-se avental e luvas. O acompanhamento da injeção será feito através do cintilômetro portátil. O Becker será retirado da blindagem de tijolos de chumbo com auxílio de uma pinça e rapidamente posicionado junto ao jorro da alimentação, onde o seu conteúdo será vertido para o interior da torre. Ressalta-se que a distância entre a blindagem de dissolução e o ponto de injeção é de poucos metros. Destas operações somente participarão os técnicos do CDTN, munidos do necessário equipamento de radioproteção, luvas e aventais ou macacões. A área de trabalho será isolada durante as manipulações e injeção e somente liberada depois de monitorada. Todo o equipamento utilizado será reembalado pelo pessoal do CDTN e despachado de volta para Belo Horizonte. Caso ocorram quaisquer acidentes durante o transporte ou o experimento, serão seguidos os procedimentos detalhados no documento “Estudo da Distribuição dos Tempos de Residência em uma Coluna de Flotação e um Condicionador em Escala Industrial com o Uso de Traçadores Radioativos - Aspectos de Proteção Radiológica” preparado pelos aplicadores e anexo a este PPR. 134 9. DETECÇÃO DO TRAÇADOR Em se tratando de um radiotraçador emissor gama não serão necessárias amostragens, a detecção de sua passagem nos dutos de saída das torres de floculação serão feitas posicionando detectores de NaI(Tl) colimados diretamente nas paredes externas das respectivas tubulações. As contagens serão processadas e analisadas preliminarmente por um sistema de aquisição de dados acoplado aos detectores.O processamento final dos dados será efetuado no CDTN após o regresso da equipe do campo. 10. RESPONSÁVEL PELO EXPERIMENTO Rubens Martins Moreira - Matricula CNEN 60426 11. REFERÊNCIAS DAMRI - Départment des Applications et de la Métrologie des Rayonnements Ionisants CEA, “Radionucleides”, Gif-sur-Yvette Cedex (1991). IAEA - International Atomic Energy Agency, “Basic Safety Standards for Radiation Protection”, Safety Series No. 9, Vienna (1982). IAEA, “Radiotracer Applications in Industry: a Guidebook”, Technical Report Series no. 423, Vienna, 2004. KNOLL, G.F., “Radiation Detection and Measurement”, J. Wiley & Sons, Inc., Hoboken, N.J. (2000) Perry, RH., Green, D.W., Maloney, J.O, (Eds.), “Perry´s Chemical Engineering Handbook”, 6th. Edition, McGraw-Hill Book Company, N. York (1984). SEELMANN-EGGEBERT, W., PFENNIG, G., MÜNZEL, H., “Nuklidkarte”, 4. Auflage, Kernforschungs-zentrum Karlsruhe, Ernst Klett Druckerei, Stuttgart (1974). US-DHEW, “Radiological Health Handbook”, U.S. Department of Health Education and Welfare, Washington (1960). Livros Grátis ( http://www.livrosgratis.com.br ) Milhares de Livros para Download: Baixar livros de Administração Baixar livros de Agronomia Baixar livros de Arquitetura Baixar livros de Artes Baixar livros de Astronomia Baixar livros de Biologia Geral Baixar livros de Ciência da Computação Baixar livros de Ciência da Informação Baixar livros de Ciência Política Baixar livros de Ciências da Saúde Baixar livros de Comunicação Baixar livros do Conselho Nacional de Educação - CNE Baixar livros de Defesa civil Baixar livros de Direito Baixar livros de Direitos humanos Baixar livros de Economia Baixar livros de Economia Doméstica Baixar livros de Educação Baixar livros de Educação - Trânsito Baixar livros de Educação Física Baixar livros de Engenharia Aeroespacial Baixar livros de Farmácia Baixar livros de Filosofia Baixar livros de Física Baixar livros de Geociências Baixar livros de Geografia Baixar livros de História Baixar livros de Línguas Baixar livros de Literatura Baixar livros de Literatura de Cordel Baixar livros de Literatura Infantil Baixar livros de Matemática Baixar livros de Medicina Baixar livros de Medicina Veterinária Baixar livros de Meio Ambiente Baixar livros de Meteorologia Baixar Monografias e TCC Baixar livros Multidisciplinar Baixar livros de Música Baixar livros de Psicologia Baixar livros de Química Baixar livros de Saúde Coletiva Baixar livros de Serviço Social Baixar livros de Sociologia Baixar livros de Teologia Baixar livros de Trabalho Baixar livros de Turismo