UMA INVESTIGAÇÃO TEÓRICO-EXPERIMENTAL

DA COMBUSTÃO DE MADEIRA

André de Castro

Dissertação de Mestrado do Curso de Pós-Graduação em Engenharia e

Tecnologia Espaciais/Combustão e Propulsão, orientada pelo Dr. Fernando de

Souza Costa, aprovada em 1º de março de 2005.

INPE

São José dos Campos

2005

XX.XXX.XX(XXX.X)

CASTRO, A.

Uma investigação Teórico-Experimental da Combustão

de Madeira / A. Castro. – Cachoeira Paulista: INPE, 2005.

374p. - (INPE-XXXX-TDI/XXX).

1. Combustão. 2. Madeira. 3. Biomassa. 4. Emissões.

5. Calorímetro. 6. Modelamento. 7. Pirólise.

8. Incandescência

FOLHA DE APROVAÇÃO

“Há três maneiras de agir sabiamente:

a primeira pela meditação, que é a mais sábia,

a segunda pela imitação, que é a mais fácil,

a terceira pela experiência, que é a mais amarga”

CONFÚCIO

À minha mãe,

Nercy Aparecida Braz

AGRADECIMENTOS

Agradeço a todos os que tornaram possível este trabalho, em especial àqueles que

estiveram presentes a todo momento (Ely, Luiz Carlos, Rodrigo e Alexandre Flügel).

Ao meu orientador Prof. Dr. Fernando Costa, pelo conhecimento passado, pela

orientação e apoio na realização deste trabalho e por toda colaboração em favor de

minha formação, tanto humana como profissional.

À FAPESP pela concessão de uma bolsa de estudos para a realização do curso de

mestrado em Engenharia e Tecnologia Espaciais no INPE e pela concessão de um

projeto de auxílio à pesquisa que tornou possível a construção do equipamento

experimental.

Ao Instituto Nacional de Pesquisas Espaciais/Laboratório Associado de Combustão

e Propulsão (INPE/LCP), pela oportunidade de estudos e utilização de suas

instalações.

Aos professores do INPE pelo conhecimento compartilhado.

Agradeço a minha mãe, sem a qual eu não chegaria onde cheguei até o presente

momento.

Agradeço aos amigos que sempre estiveram ao meu lado e me apoiaram nas horas

mais difíceis (Camila, Beto, Rosana, Samira, Lianna, Luciano, Paulo Presotto e João

Andrade).

Agradeço também aos colegas de estudo que me acompanharam durante os meses

de conclusão dos trabalhos, em especial, Sandro e Alexandre Flügel.

Agradeço ao Anton por ter sido muito prestativo na realização dos trabalhos de

emissões espectrais, sem ele teria sido impossível a obtenção de tais dados.

Agradeço ao povo do Brasil.

Agradeço a Deus.

RESUMO

Este trabalho apresenta uma análise experimental e teórico-numérica das

características de combustão de madeiras brasileiras: pinho (Pinus elliot), ipê branco

(Tabebuia roseo-alba), embaúba (Cecropia pachystachya) e eucalipto (Eucalyptus

citriodora). Medidas de todas as fases de queima são apresentadas para amostras

selecionadas das diversas madeiras. Cilindros e placas de madeira são testados

para fluxos de calor especificados em calorímetros cilíndrico e cônico. São

analisados os efeitos da orientação das fibras sobre a queima de placas planas em

calorímetro cônico. A evolução das massas, as taxas de consumo, as taxas de

consumo percentual instantâneo, tempos de ignição, tempos de fim de pirólise ou de

fim da chama, emissões de gases (CO, CO2, NO), concentrações de O2 e

temperaturas de exaustão são determinadas para amostras cilíndricas das quatro

espécies com diferentes teores de umidade e para amostras planas de pinho secas.

Os efeitos do diâmetro das amostras e da potência irradiada são analisados, bem

como são medidas as temperaturas dentro de amostras cilíndricas e planas de

pinho. Resultados de formação de carvão em laboratório e em queimadas

experimentais são apresentados. Foram determinadas as velocidades de

propagação das frentes de secagem, de pirólise e de incandescência em amostras

cilíndricas e planas de pinho. São mostradas as imagens espectrais das chamas

produzidas pela queima de cilindros das quatro espécies de madeira, sob uma

potência de aquecimento de 2000 W. As imagens permitem avaliar e comparar as

distribuições de alguns radicais dentro das chamas. Um modelo teórico-numérico

simplificado é apresentado e os resultados dele são comparados a alguns dados

experimentais. Os dados e resultados obtidos são úteis para aplicações em

prevenção e controle de incêndios, determinação de riscos de incêndios, análise da

resistência de materiais ao fogo, utilização em modelos de propagação de incêndios,

comparação com outros modelos teóricos e numéricos de queima de madeira e

biomassa, comparação com medidas experimentais de madeiras e materiais

celulósicos de outros países, em estudos de queimadas, incêndios florestais e

incêndios em geral.

A THEORETICAL AND EXPERIMENTAL INVESTIGATION

OF WOOD COMBUSTION

ABSTRACT

This work presents an experimental and theoretical analysis of the combustion

characteristics of Brazilian woods: pinus (Pinus elliot), ipê branco (Tabebuia

roseo-alba), embaúba (Cecropia pachystachya) e eucalyptus (Eucalyptus

citriodora). Experimental results of all phases of burning are presented for

selected samples of the different woods. Cylinders and slabs of woods are

tested for given input heat fluxes in cylinder and cone calorimeters. The effects

of orientation of the wood fibers on the burning of slabs in the cone calorimeter

are analysed. Mass evolution, mass consumption rates, instantaneous mass

consumption rates, ignition times, end of pyrolysis times, fractions of consumed

mass, emissions of gases (CO, CO2, NO), O2 concentrations and exhaustion

temperatures in all phases are determined for different moisture contents for

cylinders and for dry pinus slabs. The effects of sample diameter and input heat

flux are analyzed and the temperatures inside the samples are measured for

pinus wood. Studies of charcoal formation in the laboratory and in prescribed

burns in the Amazon region are presented. The propagation velocities of drying,

pyrolysis and smoldering in cylinders and slabs of pinus were determined.

Spectral images of the flames produced by the burning of cylinders of the four

wood species are presented, for a heat input of 2000 W. The images allow to

evaluate and to compare the distributions of some radicals inside the flames. A

simplified numerical model is developed and the numerical results are

compared to some of the experimental data. The data and results here obtained

are useful for application in prevention and control of fires, assessment of risk of

fires; analysis of propensity of materials to fire; modeling of flame spread;

comparison to other theoretical and numerical models; comparison to

experimental data of woods of other countries; related studies of forest fires,

prescribed burns and fires, in general.

SUMÁRIO

Pág.

LISTA DE FIGURAS

LISTA DE TABELAS

LISTA DE SÍMBOLOS

LISTA DE SIGLAS E ABREVIATURAS

CAPÍTULO 1 - INTRODUÇÃO..................................................................................... 39

1.1 Pesquisa Realizada no LCP/INPE sobre Combustão de Biomassa.................................... 40

1.2 Descrição da Composição e Estrutura da Madeira .............................................................. 41

1.3 Fases da Queima da Madeira ............................................................................................... 42

1.4 Revisão Bibliográfica............................................................................................................. 46

1.5 Objetivos................................................................................................................................ 50

CAPÍTULO 2 - METODOLOGIA .................................................................................. 53

2.1 Calorímetros Cônico e Cilíndrico e Bancada Experimental .................................................. 53

2.2 Preparação dos Corpos de Prova......................................................................................... 65

2.3 Realização dos Ensaios ........................................................................................................ 70

CAPÍTULO 3 - EVOLUÇÃO DE MASSAS, TAXAS DE CONSUMO E TEMPOS

CARACTERÍSTICOS DE AMOSTRAS CILÍNDRICAS .................. 81

3.1 Evolução de Massas e Taxas de Consumo.......................................................................... 81

3.2 Tempos Característicos ...................................................................................................... 110

CAPÍTULO 4 - EMISSÕES DE GASES E TEMPERATURAS DE EXAUSTÃO

DURANTE A QUEIMA DE AMOSTRAS CILÍNDRICAS ........ 115

4.1 Emissões de CO, CO2 e NO e Temperaturas de Exaustão................................................ 115

CAPÍTULO 5 - EFEITOS DOS DIÂMETROS E DAS POTÊNCIAS DE

AQUECIMENTO SOBRE A QUEIMA DE CILINDROS DE

MADEIRA...................................................................................... 171

5.1 Evolução de Massas e Taxas de Consumo........................................................................ 171

5.2 Emissões de CO, CO2 e NO e Temperaturas de Exaustão................................................ 179

5.3 Tempos Característicos ...................................................................................................... 198

CAPÍTULO 6 - ENSAIOS DE PLACAS PLANAS EM CALORÍMETRO CÔNICO.... 201

6.1 Evolução de Massas e Taxas de Consumo........................................................................ 201

6.2 Emissões de CO, CO2 e NO e Temperaturas de Exaustão................................................ 208

CAPÍTULO 7 - EVOLUÇÃO DE TEMPERATURAS EM CILINDROS E PLACAS

PLANAS E MEDIDAS DE CARVÃO EM CAMPO ....................... 215

7.1 Evolução de Temperaturas em Cilindros e Placas planas ................................................. 215

7.2 Medidas da Formação de Carvão em Queimadas ............................................................. 228

CAPÍTULO 8 - EMISSÃO ESPECTRAL DE RADICAIS EM CHAMAS DE

AMOSTRAS CILÍNDRICAS.......................................................... 233

8.1 Sistema de Aquisição de Imagem....................................................................................... 233

8.2 Imagens Espectrais............................................................................................................. 234

CAPÍTULO 9 - MODELO NUMÉRICO....................................................................... 249

9.1 Equações do Modelo........................................................................................................... 249

9.1.1 Balanço de massa............................................................................................................250

9.1.2 Balanço de Energia..........................................................................................................253

9.1.3 Taxas de reação...............................................................................................................253

9.1.4 Condições de Contorno e Propriedades Térmicas...........................................................254

9.1.5 Simplificação da Equação de Energia..............................................................................255

9.2 Discretização das Equações Simplificadas......................................................................... 256

9.3 Resultados Numéricos ........................................................................................................ 258

CAPÍTULO 10 - CONCLUSÕES................................................................................ 275

REFERÊNCIAS BIBLIOGRÁFICAS .......................................................................... 283

APÊNDICE A - EVOLUÇÕES DE MASSAS, MASSAS NORMALIZADAS,

TAXAS DE CONSUMO E TAXAS DE CONSUMO

PERCENTUAL INSTANTÂNEO DE MASSA DE AMOSTRAS

CILÍNDRICAS ............................................................................... 288

APÊNDICE B - EMISSÕES DE O2 DURANTE A QUEIMA DE CILINDROS SOB

DIFERENTES CONDIÇÕES DE UMIDADE, DIÂMETRO E

POTÊNCIA DE AQUECIMENTO E EMISSÕES DE O2

DURANTE A QUEIMA DE PLACAS PLANAS ............................ 337

APÊNDICE C - EVOLUÇÕES DE MASSAS, MASSAS NORMALIZADAS,

TAXAS DE CONSUMO E TAXAS DE CONSUMO

PERCENTUAL INSTANTÂNEO DE MASSA DE AMOSTRAS

CILÍNDRICAS DE PINHO COM DIFERENTES DIÂMETROS E

SUBMETIDAS

A

DIFERENTES

POTÊNCIAS

DE

AQUECIMENTO ........................................................................... 355

APÊNDICE D - DESENHOS TÉCNICOS DE ALGUNS COMPONENTES DA

BANCADA EXPERIMENTAL ............................................. 371

LISTA DE FIGURAS

Pág.

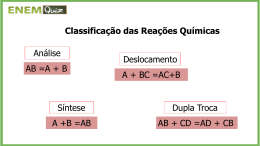

1.1 – Fases da queima de um cilindro de madeira sujeito a um fluxo de calor

externo. .................................................................................................... 44

1.2 – Fotos das fases da queima de um cilindro de madeira sujeito a um

fluxo de calor externo. ........................................................................... 45

2.1 – Desenho técnico do calorímetro cilíndrico e do suporte de sustentação

da amostra............................................................................................. 55

2.2 – Desenho técnico do calorímetro cônico................................................... 56

2.3 – Montagem do calorímetro cilíndrico. ....................................................... 57

2.4 – Montagem do calorímetro cônico. ........................................................... 58

2.5 – Frascos lavadores. .................................................................................. 59

2.6 – Frascos lavadores, associação de filtros e banho de gelo. ..................... 59

2.7 – Bancada experimental montada.............................................................. 63

2.8 – Vista superior da bancada experimental, mostrando instalações

elétricas, anel de amostragem, placa de orifício e coifa. ....................... 63

2.9 – Da esquerda para a direita: computador para aquisição dos dados da

balança, controlador do analisador, mostrador de temperatura,

controlador PID, inversor de freqüência e caixa de disjuntores............. 64

2.10 – Detalhe da caixa de disjuntores. ........................................................... 64

2.11 – Usinagem dos corpos de prova em torno mecânico. ............................ 67

2.12 – Troncos e amostras armazenados em “freezer”.................................... 68

2.13 – Condicionamento das amostras em estufa para secagem.................... 68

2.14 – Pressurizador utilizado na reabsorção de água pelos corpos de

prova...................................................................................................... 69

2.15 – Suporte de sustentação das amostras cilíndricas. ................................ 71

2.16 – Suporte de sustentação das placas planas. .......................................... 72

2.17 – Peças do suporte de sustentação das placas planas e dos cilindros

de madeira............................................................................................. 72

2.18 – Vista frontal e superior da montagem do calorímetro cilíndrico e da

amostra. .............................................................................................. 73

2.19 – Montagem do calorímetro cônico. ......................................................... 74

2.20 – Tela de aquisição de dados em LabView para o calorímetro cilíndrico. 76

2.21 – Tela de aquisição de dados em LabView para o calorímetro cônico..... 77

2.22 – Imagens do calorímetro cilíndrico em funcionamento. .......................... 78

2.23 – Imagens do calorímetro cônico em funcionamento. .............................. 79

3.1 – Pontos onde ocorrem mudanças dos regimes de queima na curva de

massa normalizada de um cilindro de eucalipto com teor de 80% de

H2O........................................................................................................ 89

3.2 – Pontos onde ocorrem mudanças dos regimes de queima na curva de

taxa de consumo de um cilindro de eucalipto com teor de 80% de

H2O ilustrando os................................................................................... 89

3.3 – Pontos onde ocorrem mudanças dos regimes de queima.na curva de

taxa de consumo percentual instantâneo de um cilindro de eucalipto

com teor de 80% de H2O....................................................................... 90

3.4 – Evolução de massa de cilindros de embaúba com teores de 0 a 100%

de H2O................................................................................................... 90

3.5 – Evolução de massa de cilindros de pinho com teores de 0 a 100% de

H2O........................................................................................................ 91

3.6 – Evolução de massa de cilindros de ipê branco com teores de 0 a

100% de H2O......................................................................................... 91

3.7 – Evolução de massa de cilindros de eucalipto com teores de 0 a 100%

de H2O................................................................................................... 92

3.8 – Evolução de massa normalizada de cilindros de embaúba com teores

de 0 a 100% de H2O.............................................................................. 92

3.9 – Evolução de massa normalizada de cilindros de pinho com teores de 0

a 100% de H2O...................................................................................... 93

3.10 – Evolução de massa normalizada de cilindros de ipê branco com

teores de 0 a 100% de H2O................................................................... 93

3.11 – Evolução de massa normalizada de cilindros de eucalipto com teores

de 0 a 100% de H2O.............................................................................. 94

3.12 – Taxa de consumo de massa de cilindros de embaúba com teores de

0 a 100% de H2O................................................................................... 94

3.13 – Taxa de consumo de massa de cilindros de pinho com teores de 0 a

100% de H2O......................................................................................... 95

3.14 – Taxa de consumo de massa de cilindros de ipê branco com teores de

0 a 100% de H2O................................................................................... 95

3.15 – Taxa de consumo de massa de cilindros de eucalipto com teores de

0 a 100% de H2O................................................................................... 96

3.16 – Taxa de consumo percentual instantâneo de massa de cilindros de

embaúba com teores de 0 a 100% de H2O. .......................................... 96

3.17 – Taxa de consumo percentual instantâneo de massa de cilindros de

pinho com teores de 0 a 100% de H2O. ................................................ 97

3.18 – Taxa de consumo percentual instantâneo de massa de cilindros de

ipê branco com teores de 0 a 100% de H2O. ........................................ 97

3.19 – Taxa de consumo percentual instantâneo de massa de cilindros de

eucalipto com 0 % H2O.......................................................................... 98

3.20 – Evolução de massa de cilindros de embaúba, pinho, ipê branco e

eucalipto com 0 % de H2O..................................................................... 98

3.21 – Evolução de massa de cilindros de embaúba, pinho, ipê branco e

eucalipto com 20 % de H2O................................................................... 99

3.22 – Evolução de massa de cilindros de embaúba, pinho, ipê branco e

eucalipto com 40 % de H2O................................................................... 99

3.23 – Evolução de massa de cilindros de embaúba, pinho, ipê branco e

eucalipto com 60 % de H2O................................................................. 100

3.24 – Evolução de massa de cilindros de embaúba, pinho, ipê branco e

eucalipto com 80 % de H2O................................................................. 100

3.25 – Evolução de massa de cilindros de embaúba, pinho, ipê branco e

eucalipto com 100 % de H2O............................................................... 101

3.26 – Evolução de massa normalizada de cilindros de embaúba, pinho, ipê

branco e eucalipto com 0 % de H2O.................................................... 101

3.27 – Evolução de massa normalizada de cilindros de embaúba, pinho, ipê

branco e eucalipto com 20 % de H2O.................................................. 102

3.28 – Evolução de massa normalizada de cilindros de embaúba, pinho, ipê

branco e eucalipto com 40 % de H2O.................................................. 102

3.29 – Evolução de massa normalizada de cilindros de embaúba, pinho, ipê

branco e eucalipto com 60 % de H2O.................................................. 103

3.30 – Evolução de massa normalizada de cilindros de embaúba, pinho, ipê

branco e eucalipto com 80 % de H2O.................................................. 103

3.31 – Evolução de massa normalizada de cilindros de embaúba, pinho, ipê

branco e eucalipto com 100 % de H2O................................................ 104

3.32 – Taxa de consumo de massa de cilindros de embaúba, pinho, ipê

branco e eucalipto com 0 % de H2O.................................................... 104

3.33 – Taxa de consumo de massa de cilindros de embaúba, pinho, ipê

branco e eucalipto com 20 % de H2O.................................................. 105

3.34 – Taxa de consumo de massa de cilindros de embaúba, pinho, ipê

branco e eucalipto com 40 % de H2O.................................................. 105

3.35 – Taxa de consumo de massa de cilindros de embaúba, pinho, ipê

branco e eucalipto com 60 % de H2O.................................................. 106

3.36 – Taxa de consumo de massa de cilindros de embaúba, pinho, ipê

branco e eucalipto com 80 % de H2O.................................................. 106

3.37 – Taxa de consumo de massa de cilindros de embaúba, pinho, ipê

branco e eucalipto com 100 % de H2O................................................ 107

3.38 – Taxa de consumo percentual instantâneo de massa de cilindros de

embaúba, pinho, ipê branco e eucalipto com 0 % de H2O. ................. 107

3.39 – Taxa de consumo percentual instantâneo de massa de cilindros de

embaúba, pinho, ipê branco e eucalipto com 20 % de H2O. ............... 108

3.40 – Taxa de consumo percentual instantâneo de massa de cilindros de

embaúba, pinho, ipê branco e eucalipto com 40 % de H2O. ............... 108

3.41 – Taxa de consumo percentual instantâneo de massa de cilindros de

embaúba, pinho, ipê branco e eucalipto com 60 % de H2O. ............... 109

3.42 – Taxa de consumo percentual instantâneo de massa de cilindros de

embaúba, pinho, ipê branco e eucalipto com 80 % de H2O. ............... 109

3.43 – Taxa de consumo percentual instantâneo de massa de cilindros de

embaúba, pinho, ipê branco e eucalipto com 100 % de H2O. ............. 110

3.44 – Tempos de auto-ignição e de fim de pirólise (com ou sem chama)

de cilindros de Pinho. .......................................................................... 112

3.45 – Tempos de auto-ignição e de fim de pirólise (com ou sem chama)

de cilindros de Embaúba. .................................................................... 112

3.46 – Tempos de auto-ignição e de fim de pirólise (com ou sem chama)

de cilindros de Ipê Branco. .................................................................. 113

3.47 – Tempos de auto-ignição e de fim de pirólise (com ou sem chama)

de cilindros de Eucalipto...................................................................... 113

4.1 – Emissões de CO2 de cilindros de pinho com 0 % H2O.......................... 123

4.2 – Emissões de CO2 de cilindros de embaúba com 0 % H2O.................... 123

4.3 – Emissões de CO2 de cilindros de ipê branco com 0 % H2O. ................. 124

4.4 – Emissões de CO2 de cilindros de eucalipto com 0 % H2O. ................... 124

4.5 – Emissões de CO de cilindros de pinho com 0 % H2O. .......................... 125

4.6 – Emissões de CO de cilindros de embaúba com 0 % H2O. .................... 125

4.7 – Emissões de CO de cilindros de ipê branco com 0 % H2O. .................. 126

4.8 – Emissões de CO de cilindros de eucalipto com 0 % H2O...................... 126

4.9 – Emissões de NO de cilindros de pinho com 0 % H2O. .......................... 127

4.10 – Emissões de NO de cilindros de embaúba com 0 % H2O. .................. 127

4.11 – Emissões de NO de cilindros de ipê branco com 0 % H2O. ................ 128

4.12 – Emissões de NO de cilindros de eucalipto com 0 % H2O.................... 128

4.13 – Temperaturas de exaustão durante a queima de cilindros de pinho

com 0 % H2O. ...................................................................................... 129

4.14 – Temperaturas de exaustão durante a queima de cilindros de

embaúba com 0 % H2O. ...................................................................... 129

4.15 – Temperaturas de exaustão durante a queima de cilindros de ipê

branco com 0 % H2O. .......................................................................... 130

4.16 – Temperaturas de exaustão durante a queima de cilindros de

eucalipto com 0 % H2O........................................................................ 130

4.17 – Emissões de CO2 de cilindros de pinho com 20 % H2O...................... 131

4.18 – Emissões de CO2 de cilindros de embaúba com 20 % H2O................ 131

4.19 – Emissões de CO2 de cilindros de ipê branco com 20 % H2O. ............. 132

4.20 – Emissões de CO2 de cilindros de eucalipto com 20 % H2O. ............... 132

4.21 – Emissões de CO de cilindros de pinho com 20 % H2O. ...................... 133

4.22 – Emissões de CO de cilindros de embaúba com 20 % H2O. ................ 133

4.23 – Emissões de CO de cilindros de ipê branco com 20 % H2O. .............. 134

4.24 – Emissões de CO de cilindros de eucalipto com 20 % H2O.................. 134

4.25 – Emissões de NO de cilindros de pinho com 20 % H2O. ...................... 135

4.26 – Emissões de NO de cilindros de embaúba com 20 % H2O. ................ 135

4.27 – Emissões de NO de cilindros de ipê branco com 20 % H2O. .............. 136

4.28 – Emissões de NO de cilindros de eucalipto com 20 % H2O.................. 136

4.29 – Temperaturas de exaustão durante a queima de cilindros de pinho

com 20 % H2O. .................................................................................... 137

4.30 – Temperaturas de exaustão durante a queima de cilindros de

embaúba com 20 % H2O. .................................................................... 137

4.31 – Temperaturas de exaustão durante a queima de cilindros de ipê

branco com 20 % H2O. ........................................................................ 138

4.32 – Temperaturas de exaustão durante a queima de cilindros de

eucalipto com 20 % H2O...................................................................... 138

4.33 – Emissões de CO2 de cilindros de pinho com 40 % H2O...................... 139

4.34 – Emissões de CO2 de cilindros de embaúba com 40 % H2O................ 139

4.35 – Emissões de CO2 de cilindros de ipê branco com 40 % H2O. ............. 140

4.36 – Emissões de CO2 de cilindros de eucalipto com 40 % H2O. ............... 140

4.37 – Emissões de CO de cilindros de pinho com 40 % H2O. ...................... 141

4.38 – Emissões de CO de cilindros de embaúba com 40 % H2O. ................ 141

4.39 – Emissões de CO de cilindros de ipê branco com 40 % H2O. .............. 142

4.40 – Emissões de CO de cilindros de eucalipto com 40 % H2O.................. 142

4.41 – Emissões de NO de cilindros de pinho com 40 % H2O. ...................... 143

4.42 – Emissões de NO de cilindros de embaúba com 40 % H2O. ................ 143

4.43 – Emissões de NO de cilindros de ipê branco com 40 % H2O. .............. 144

4.44 – Emissões de NO de cilindros de eucalipto com 40 % H2O.................. 144

4.45 – Temperaturas de exaustão durante a queima de cilindros de pinho

com 40 % H2O. .................................................................................... 145

4.46 – Temperaturas de exaustão durante a queima de cilindros de

embaúba com 40 % H2O. .................................................................... 145

4.47 – Temperaturas de exaustão durante a queima de cilindros de ipê

branco com 40 % H2O. ........................................................................ 146

4.48 – Temperaturas de exaustão durante a queima de cilindros de

eucalipto com 40 % H2O...................................................................... 146

4.49 – Emissões de CO2 de cilindros de pinho com 60% H2O....................... 147

4.50 – Emissões de CO2 de cilindros de embaúba com 60% H2O................. 147

4.51 – Emissões de CO2 de cilindros de ipê branco com 60% H2O. .............. 148

4.52 – Emissões de CO2 de cilindros de eucalipto com 60% H2O. ................ 148

4.53 – Emissões de CO de cilindros de pinho com 60% H2O. ....................... 149

4.54 – Emissões de CO de cilindros de embaúba com 60% H2O. ................. 149

4.55 – Emissões de CO de cilindros de ipê branco com 60% H2O. ............... 150

4.56 – Emissões de CO de cilindros de eucalipto com 60% H2O................... 150

4.57 – Emissões de NO de cilindros de pinho com 60% H2O. ....................... 151

4.58 – Emissões de NO de cilindros de embaúba com 60% H2O. ................. 151

4.59 – Emissões de NO de cilindros de ipê branco com 60% H2O. ............... 152

4.60 – Emissões de NO de cilindros de eucalipto com 60% H2O................... 152

4.61 – Temperaturas de exaustão durante a queima de cilindros de pinho

com 60% H2O. ..................................................................................... 153

4.62 – Temperaturas de exaustão durante a queima de cilindros de

embaúba com 60% H2O. ..................................................................... 153

4.63 – Temperaturas de exaustão durante a queima de cilindros de ipê

branco com 60% H2O. ......................................................................... 154

4.64 – Temperaturas de exaustão durante a queima de cilindros de

eucalipto com 60% H2O....................................................................... 154

4.65 – Emissões de CO2 de cilindros de pinho com 80% H2O....................... 155

4.66 – Emissões de CO2 de cilindros de embaúba com 80% H2O................. 155

4.67 – Emissões de CO2 de cilindros de ipê branco com 80% H2O. .............. 156

4.68 – Emissões de CO2 de cilindros de eucalipto com 80% H2O. ................ 156

4.69 – Emissões de CO de cilindros de pinho com 80% H2O. ....................... 157

4.70 – Emissões de CO de cilindros de embaúba com 80% H2O. ................. 157

4.71 – Emissões de CO de cilindros de ipê branco com 80% H2O. ............... 158

4.72 – Emissões de CO de cilindros de eucalipto com 80% H2O................... 158

4.73 – Emissões de NO de cilindros de pinho com 80% H2O. ....................... 159

4.74 – Emissões de NO de cilindros de embaúba com 80% H2O. ................. 159

4.75 – Emissões de NO de cilindros de ipê branco com 80% H2O. ............... 160

4.76 – Emissões de NO de cilindros de eucalipto com 80% H2O................... 160

4.77 – Temperaturas de exaustão durante a queima de cilindros de pinho

com 80% H2O. ..................................................................................... 161

4.78 – Temperaturas de exaustão durante a queima de cilindros de

embaúba com 80% H2O. ..................................................................... 161

4.79 – Temperaturas de exaustão durante a queima de cilindros de ipê

branco com 80% H2O. ......................................................................... 162

4.80 – Temperaturas de exaustão durante a queima de cilindros de

eucalipto com 80% H2O....................................................................... 162

4.81 – Emissões de CO2 de cilindros de pinho com 100 % H2O. ................... 163

4.82 – Emissões de CO2 de cilindros de embaúba com 100% H2O............... 163

4.83 – Emissões de CO2 de cilindros de ipê branco com 100% H2O. ............ 164

4.84 – Emissões de CO2 de cilindros de eucalipto com 100% H2O. .............. 164

4.85 – Emissões de CO de cilindros de pinho com 100% H2O. ..................... 165

4.86 – Emissões de CO de cilindros de embaúba com 100% H2O. ............... 165

4.87 – Emissões de CO de cilindros de ipê branco com 100% H2O. ............. 166

4.88 – Emissões de CO de cilindros de eucalipto com 100% H2O................. 166

4.89 – Emissões de NO de cilindros de pinho com 100% H2O. ..................... 167

4.90 – Emissões de NO de cilindros de embaúba com 100% H2O. ............... 167

4.91 – Emissões de NO de cilindros de ipê branco com 100% H2O. ............. 168

4.92 – Emissões de NO de cilindros de eucalipto com 100% H2O................. 168

4.93 – Temperaturas de exaustão durante a queima de cilindros de pinho

com 100% H2O. ................................................................................... 169

4.94 – Temperaturas de exaustão durante a queima de cilindros de

embaúba com 100% H2O. ................................................................... 169

4.95 – Temperaturas de exaustão durante a queima de cilindros de ipê

branco com 100% H2O. ....................................................................... 170

4.96 – Temperaturas de exaustão durante a queima de cilindros de

eucalipto com 100% H2O..................................................................... 170

5.1 – Evolução de massa de cilindros de pinho com 15, 20, 25 e 30 mm de

diâmetro............................................................................................... 175

5.2 – Evolução de massa normalizada de cilindros de pinho com 15, 20, 25

e 30 mm de diâmetro........................................................................... 175

5.3 – Taxa de consumo de massa de cilindros de pinho com 15, 20, 25 e

30 mm de diâmetro.............................................................................. 176

5.4 – Taxa de consumo percentual instantâneo de massa de cilindros de

pinho com 15 mm de diâmetro. ........................................................... 176

5.5 – Evolução de massa de cilindros de pinho com 30 mm de diâmetro e

submetidos a 1250, 1500, 1750 e 2000 W de potência de

aquecimento. ....................................................................................... 177

5.6 – Evolução de massa normalizada de cilindros de pinho com 30 mm de

diâmetro e submetidos a 1250, 1500, 1750 e 2000 W de potência de

aquecimento. ....................................................................................... 177

5.7 – Taxa de consumo de massa de cilindros de pinho com 30 mm de

diâmetro e submetidos a 1250, 1500, 1750 e 2000 W de potência de

aquecimento. ....................................................................................... 178

5.8 – Taxa de consumo percentual instantâneo de massa de cilindros de

pinho com 30 mm de diâmetro e submetidos a 1250, 1500, 1750 e

2000 W de potência de aquecimento. ................................................. 178

5.9 – Emissões de CO2 de cilindros de pinho com 15 mm de diâmetro. ........ 182

5.10 – Emissões de CO2 de cilindros de pinho com 20 mm de diâmetro. ...... 183

5.11 – Emissões de CO2 de cilindros de pinho com 25 mm de diâmetro. ...... 183

5.12 – Emissões de CO2 de cilindros de pinho com 30 mm de diâmetro. ...... 184

5.13 – Emissões de CO de cilindros de pinho com 15 mm de diâmetro. ....... 184

5.14 – Emissões de CO de cilindros de pinho com 20 mm de diâmetro. ....... 185

5.15 – Emissões de CO de cilindros de pinho com 25 mm de diâmetro. ....... 185

5.16 – Emissões de CO de cilindros de pinho com 30 mm de diâmetro. ....... 186

5.17 – Emissões de NO de cilindros de pinho com 15 mm de diâmetro. ....... 186

5.18 – Emissões de NO de cilindros de pinho com 20 mm de diâmetro. ....... 187

5.19 – Emissões de NO de cilindros de pinho com 25 mm de diâmetro. ....... 187

5.20 – Emissões de NO de cilindros de pinho com 30 mm de diâmetro. ....... 188

5.21 – Temperaturas de exaustão durante a queima de cilindros de pinho

com 15 mm de diâmetro. ..................................................................... 188

5.22 – Temperaturas de exaustão durante a queima de cilindros de pinho

com 20 mm de diâmetro. ..................................................................... 189

5.23 – Temperaturas de exaustão durante a queima de cilindros de pinho

com 25 mm de diâmetro. ..................................................................... 189

5.24 – Temperaturas de exaustão durante a queima de cilindros de pinho

com 30 mm de diâmetro. ..................................................................... 190

5.25 – Emissões de CO2 de cilindros de pinho com 30 mm de diâmetro e

submetidos a 1250 W de potência de aquecimento. ........................... 190

5.26 – Emissões de CO2 de cilindros de pinho com 30 mm de diâmetro e

submetidos a 1500 W de potência de aquecimento. ........................... 191

5.27 – Emissões de CO2 de cilindros de pinho com 30 mm de diâmetro e

submetidos a 1750 W de potência de aquecimento. ........................... 191

5.28 – Emissões de CO2 de cilindros de pinho com 30 mm de diâmetro e

submetidos a 2000 W de potência de aquecimento. ........................... 192

5.29 – Emissões de CO de cilindros de pinho com 30 mm de diâmetro e

submetidos a 1250 W de potência de aquecimento. ........................... 192

5.30 – Emissões de CO de cilindros de pinho com 30 mm de diâmetro e

submetidos a 1500 W de potência de aquecimento. ........................... 193

5.31 – Emissões de CO de cilindros de pinho com 30 mm de diâmetro e

submetidos a 1750 W de potência de aquecimento. ........................... 193

5.32 – Emissões de CO de cilindros de pinho com 30 mm de diâmetro e

submetidos a 2000 W de potência de aquecimento. ........................... 194

5.33 – Emissões de NO de cilindros de pinho com 30 mm de diâmetro e

submetidos a 1250 W de potência de aquecimento. ........................... 194

5.34 – Emissões de NO de cilindros de pinho com 30 mm de diâmetro e

submetidos a 1500 W de potência de aquecimento. ........................... 195

5.35 – Emissões de NO de cilindros de pinho com 30 mm de diâmetro e

submetidos a 1750 W de potência de aquecimento. ........................... 195

5.36 – Emissões de NO de cilindros de pinho com 30 mm de diâmetro e

submetidos a 2000 W de potência de aquecimento. ........................... 196

5.37 – Temperaturas de exaustão durante a queima de cilindros de pinho

com 30 mm de diâmetro e submetidos a 1250 W de potência de

aquecimento. ....................................................................................... 196

5.38 – Temperaturas de exaustão durante a queima de cilindros de pinho

com 30 mm de diâmetro e submetidos a 1500 W de potência de

aquecimento. ....................................................................................... 197

5.39 – Temperaturas de exaustão durante a queima de cilindros de pinho

com 30 mm de diâmetro e submetidos a 1750 W de potência de

aquecimento. ....................................................................................... 197

5.40 – Temperaturas de exaustão durante a queima de cilindros de pinho

com 30 mm de diâmetro e submetidos a 2000 W de potência de

aquecimento. ....................................................................................... 198

5.41 – Efeitos do diâmetro de cilindros secos de Pinho sobre os tempos de

auto-ignição e de fim de pirólise com chama sob uma potência de

aquecimento de 2000 W...................................................................... 200

5.42 – Efeitos da potência de aquecimento sobre os tempos de autoignição (ou início de pirólise) e de fim de pirólise (com ou sem

chama) de cilindros secos de pinho de 30 mm de diâmetro................ 200

6.1 – Evolução de massa de placa plana de pinho orientada paralelamente

ao sentido dos grãos. .......................................................................... 204

6.2 – Evolução de massa de placa plana de pinho orientada

perpendicularmente ao sentido dos grãos........................................... 204

6.3 – Evolução de massa normalizada de placa plana de pinho orientada

paralelamente ao sentido dos grãos.................................................... 205

6.4 – Evolução de massa normalizada de placa plana de pinho orientada

perpendicularmente ao sentido dos grãos........................................... 205

6.5 – Taxa de consumo de massa de placa plana de pinho orientada

paralelamente ao sentido dos grãos.................................................... 206

6.6 – Taxa de consumo de massa de placa plana de pinho orientada

perpendicularmente ao sentido dos grãos........................................... 206

6.7 – Taxa de consumo percentual instantâneo de massa de placa plana

de pinho orientada paralelamente ao sentido dos grãos. .................... 207

6.8 – Taxa de consumo percentual instantâneo de massa de placa plana

de pinho orientada perpendicularmente ao sentido dos grãos. ........... 207

6.9 – Emissões de CO2 de placa plana de pinho orientada paralelamente

ao sentido dos grãos. .......................................................................... 210

6.10 – Emissões de CO2 de placa plana de pinho orientada

perpendicularmente ao sentido dos grãos........................................... 211

6.11 – Emissões de CO de placa plana de pinho orientada paralelamente

ao sentido dos grãos. .......................................................................... 211

6.12 – Emissões de CO de placa plana de pinho orientada

perpendicularmente ao sentido dos grãos........................................... 212

6.13 – Emissões de NO de placa plana de pinho orientada paralelamente

ao sentido dos grãos. .......................................................................... 212

6.14

– Emissões de NO de placa plana de pinho orientada

perpendicularmente ao sentido dos grãos........................................... 213

6.15 – Temperaturas de exaustão durante a queima de placa plana de

pinho orientada paralelamente ao sentido dos grãos. ......................... 213

6.16 – Temperaturas de exaustão durante a queima de placa plana de

pinho orientada perpendicularmente ao sentido dos grãos. ............. 214

7.1 – Montagem dos termopares nos cilindros............................................... 216

7.2 – Montagem dos termopares nas placas planas. ..................................... 217

7.3 – Evolução de temperaturas em cilindro de pinho com 0% de H2O. ........ 220

7.4 – Evolução de temperaturas em cilindro de pinho com 0% de H2O. ........ 221

7.5 – Evolução de temperaturas em cilindro de pinho com 25% de H2O. ...... 221

7.6 – Evolução de temperaturas em cilindro de pinho com 25% de H2O. ...... 222

7.7 – Evolução de temperaturas em cilindro de pinho com 50% de H2O. ...... 222

7.8 – Evolução de temperaturas em cilindro de pinho com 50% de H2O. ...... 223

7.9 – Evolução de temperaturas em placa plana de pinho orientada

paralelamente ao sentido dos grãos.................................................... 223

7.10 – Evolução de temperaturas em placa plana de pinho orientada

paralelamente ao sentido dos grãos.................................................... 224

7.11 – Evolução de temperaturas em placa plana de pinho orientada

perpendicularmente ao sentido dos grãos........................................... 224

7.12 – Evolução de temperaturas em placa plana de pinho orientada

perpendicularmente ao sentido dos grãos........................................... 225

7.13 – Desenho esquemático das áreas de medida de carvão residual. ....... 225

7.14 – Desenho esquemático de tronco parcialmente carbonizado. .............. 226

7.15 – Evolução de temperaturas em placa plana de pino com a superfície

aquecida da amostra orientada paralelamente aos grãos de madeira..226

7.16 – Evolução de temperaturas em placa plana de pinho com a

superficie aquecida da amostra orientada perpendicularmente aos

grãos de madeira................................................................................. 227

7.17 – Evolução de temperaturas em placa plana de pinho com a

superficie aquecida da amostra orientada perpendicularmente aos

grãos de madeira................................................................................. 227

7.18 – Desenho esquematico das areas de mudança de medidas de

carvão residual. ................................................................................... 229

7.19 – Desenho esquematico de tronco parcialmente carbonizado ............... 229

8.1 - Esquema do sistema de aquisição de imagens. 1 - chama a ser

estudada; 2 – filtro ótico; 3 – câmera CCD; 4 – computador. ............. 233

8.2 – Imagens espectrais das chamas de cilindros de pinho secos para

diversos comprimentos de onda. ......................................................... 236

8.3 – Imagens espectrais das chamas de cilindros de embaúba secos para

diversos comprimentos de onda. ......................................................... 237

8.4 – Imagens espectrais das chamas de cilindros de ipê branco secos

para diversos comprimentos de onda.................................................. 238

8.5 – Imagens espectrais das chamas de cilindros de eucalipto secos para

diversos comprimentos de onda. ......................................................... 239

8.6 – Perfis de intensidade das emissões de 515 nm em chamas de um

cilindro de pinho, no início da queima.................................................. 240

8.7 – Perfis de intensidade das emissões de 515 nm em chamas de um

cilindro de pinho, no fim da queima. .................................................... 240

8.8 – Perfis de intensidade das emissões de 801 nm em chamas de um

cilindro de pinho. ................................................................................. 241

8.9 – Perfis de intensidade das emissões de 515 nm em chamas de um

cilindro de embaúba. ........................................................................... 241

8.10 – Perfis de intensidade das emissões de 801 nm em chamas de um

cilindro de embaúba, no início da queima. .......................................... 242

8.11 – Perfis de intensidade das emissões de 801 nm em chamas de um

cilindro de embaúba, no fim da queima. .............................................. 242

8.12 – Perfis de intensidade média das emissões de 432 nm em chamas

de um cilindro de ipê branco................................................................ 243

8.13 – Perfis de intensidade das emissões de 515 nm em chamas de um

cilindro de ipê branco........................................................................... 243

8.14 – Perfis de intensidade das emissões de 801 nm em chamas de um

cilindro de ipê branco........................................................................... 244

8.15 – Perfis de intensidade média das emissões de 801 nm em chamas

de um cilindro de ipê branco................................................................ 244

8.16 – Perfis de intensidade das emissões de 392 nm em chamas de um

cilindro de eucalipto. ............................................................................ 245

8.17 – Perfis de intensidade das emissões de 432 nm em chamas de um

cilindro de eucalipto. ............................................................................ 245

8.18 – Perfis de intensidade das emissões de 515 nm em chamas de um

cilindro de eucalipto. ............................................................................ 246

8.19 – Perfis de intensidade média das emissões de 515 nm em chamas

de um cilindro de eucalipto. ................................................................. 246

8.20 – Perfis de intensidade das emissões de 801 nm em chamas de um

cilindro de eucalipto. ............................................................................ 247

9.1 – Anel cilíndrico de espessura dr. ............................................................ 250

9.2 – Divisão de um cilindro de madeira em elementos discretos.................. 257

9.3 – Discretização em diversos pontos do cilindro de madeira..................... 257

9.4 – Evolução da massa de um cilindro de pinho com 20% de H2O. ........... 264

9.5 – Evolução da massa de um cilindro de pinho com 40% de H2O. ........... 265

9.6 – Taxas de consumo de massa de um cilindro de pinho com 20% de

H2O. .................................................................................................... 265

9.7 – Taxas de consumo de massa de um cilindro de pinho com 40% de

H2O. .................................................................................................... 266

9.8 – Taxas de consumo percentual instantâneo de massa de um cilindro

de pinho com 20% de H2O. ................................................................... 266

9.9 – Taxas de consumo percentual instantâneo de massa de um cilindro

de pinho com 40% de H2O.................................................................. 267

9.10 – Perfis de densidade de um cilindro de pinho com 20% de H2O, de

30 em 30 s........................................................................................... 267

9.11 – Perfis de densidade de um cilindro de pinho com 40% de H2O, de

30 em 30 s........................................................................................... 268

9.12 – Perfis de densidade aparente de água em um cilindro de pinho com

20% de H2O, de 30 em 30 s. .............................................................. 268

9.13 – Perfis de densidade aparente de água em um cilindro de pinho com

40% de H2O, de 30 em 30 s. .............................................................. 269

9.14 – Perfis de densidade aparente de pirolisáveis em um cilindro de

pinho com 20% de H2O, de 30 em 30 s. ............................................. 269

9.15 – Perfis de densidade aparente de pirolisáveis em um cilindro de

pinho com 40% de H2O, de 30 em 30 s. ............................................. 270

9.16 – Perfis de densidade aparente de carvão em um cilindro de pinho

com 20% de H2O, de 30 em 30 s........................................................ 270

9.17 – Perfis de densidade aparente de carvão em um cilindro de pinho

com 40% de H2O, de 30 em 30 s........................................................ 271

9.18 – Evolução de temperaturas em um cilindro de pinho com 20% de

H2O. .................................................................................................... 271

9.19 – Evolução de temperaturas em um cilindro de pinho com 40% de

H2O. .................................................................................................... 272

9.20 – Perfis de temperatura em um cilindro de pinho com 20% H2O, de 30

em 30 s................................................................................................ 272

9.21 – Perfis de temperatura em um cilindro de pinho com 40% H2O, de 30

em 30 s................................................................................................ 273

A.1 – Evolução de massa de cilindros de pinho com 0 % H2O. ..................... 288

A.2 – Evolução de massa de cilindros de embaúba com 0 % H2O. ............... 288

A.3 – Evolução de massa de cilindros de ipê branco com 0 % H2O. ............. 289

A.4 – Evolução de massa de cilindros de eucalipto com 0 % H2O................. 289

A.5 – Evolução de massa normalizada de cilindros de pinho com 0 % H2O. . 290

A.6 – Evolução de massa normalizada de cilindros de embaúba com 0 %

H2O...................................................................................................... 290

A.7 – Evolução de massa normalizada de cilindros de ipê branco com 0 %

H2O...................................................................................................... 291

A.8 – Evolução de massa normalizada de cilindros de eucalipto com 0 %

H2O...................................................................................................... 291

A.9 – Taxa de consumo de massa de cilindros de pinho com 0 % H2O......... 292

A.10 – Taxa de consumo de massa de cilindros de embaúba com 0 %

H2O...................................................................................................... 292

A.11 – Taxa de consumo de massa de cilindros de ipê branco com 0 %

H2O...................................................................................................... 293

A.12 – Taxa de consumo de massa de cilindros de eucalipto com 0 % H2O. 293

A.13 – Taxa de consumo percentual instantâneo de massa de cilindros de

pinho com 0 % H2O. ............................................................................ 294

A.14 – Taxa de consumo percentual instantâneo de massa de cilindros de

embaúba com 0 % H2O. ...................................................................... 294

A.15 – Taxa de consumo percentual instantâneo de massa de cilindros de

ipê branco com 0 % H2O. .................................................................... 295

A.16 – Taxa de consumo percentual instantâneo de massa de cilindros de

eucalipto com 0 % H2O........................................................................ 295

A.17 – Evolução de massa de cilindros de pinho com 20 % H2O. ................. 296

A.18 – Evolução de massa de cilindros de embaúba com 20 % H2O. ........... 296

A.19 – Evolução de massa de cilindros de ipê branco com 20 % H2O. ......... 297

A.20 – Evolução de massa de cilindros de eucalipto com 20 % H2O............. 297

A.21 – Evolução de massa normalizada de cilindros de pinho com 20 %

H2O...................................................................................................... 298

A.22 – Evolução de massa normalizada de cilindros de embaúba com 20

% H2O.................................................................................................. 298

A.23 – Evolução de massa normalizada de cilindros de ipê branco com 20

% H2O.................................................................................................. 299

A.24 – Evolução de massa normalizada de cilindros de eucalipto com 20 %

H2O...................................................................................................... 299

A.25 – Taxa de consumo de massa de cilindros de pinho com 20 % H2O..... 300

A.26 – Taxa de consumo de massa de cilindros de embaúba com 20 %

H2O...................................................................................................... 300

A.27 – Taxa de consumo de massa de cilindros de ipê branco com 20 %

H2O...................................................................................................... 301

A.28 – Taxa de consumo de massa de cilindros de eucalipto com 20 %

H2O...................................................................................................... 301

A.29 – Taxa de consumo percentual instantâneo de massa de cilindros de

pinho com 20 % H2O. .......................................................................... 302

A.30 – Taxa de consumo percentual instantâneo de massa de cilindros de

embaúba com 20 % H2O. .................................................................... 302

A.31 – Taxa de consumo percentual instantâneo de massa de cilindros de

ipê branco com 20 % H2O. .................................................................. 303

A.32 – Taxa de consumo percentual instantâneo de massa de cilindros de

eucalipto com 20 % H2O...................................................................... 303

A.33 – Evolução de massa de cilindros de pinho com 40 % H2O. ................. 304

A.34 – Evolução de massa de cilindros de embaúba com 40 % H2O. ........... 304

A.35 – Evolução de massa de cilindros de ipê branco com 40 % H2O. ......... 305

A.36 – Evolução de massa de cilindros de eucalipto com 40 % H2O............. 305

A.37 – Evolução de massa normalizada de cilindros de pinho com 40 %

H2O...................................................................................................... 306

A.38 – Evolução de massa normalizada de cilindros de embaúba com 40

% H2O.................................................................................................. 306

A.39 – Evolução de massa normalizada de cilindros de ipê branco com 40

% H2O.................................................................................................. 307

A.40 – Evolução de massa normalizada de cilindros de eucalipto com 40 %

H2O...................................................................................................... 307

A.41 – Taxa de consumo de massa de cilindros de pinho com 40 % H2O..... 308

A.42 – Taxa de consumo de massa de cilindros de embaúba com 40 %

H2O...................................................................................................... 308

A.43 – Taxa de consumo de massa de cilindros de ipê branco com 40 %

H2O...................................................................................................... 309

A.44 – Taxa de consumo de massa de cilindros de eucalipto com 40 %

H2O...................................................................................................... 309

A.45 – Taxa de consumo percentual instantâneo de massa de cilindros de

pinho com 40 % H2O. .......................................................................... 310

A.46 – Taxa de consumo percentual instantâneo de massa de cilindros de

embaúba com 40 % H2O. .................................................................... 310

A.47 – Taxa de consumo percentual instantâneo de massa de cilindros de

ipê branco com 40 % H2O. .................................................................. 311

A.48 – Taxa de consumo percentual instantâneo de massa de cilindros de

eucalipto com 40 % H2O...................................................................... 311

A.49 – Evolução de massa de cilindros de pinho com 60% H2O. .................. 312

A.50 – Evolução de massa de cilindros de embaúba com 60% H2O. ............ 312

A.51 – Evolução de massa de cilindros de ipê branco com 60% H2O. .......... 313

A.52 – Evolução de massa de cilindros de eucalipto com 60% H2O.............. 313

A.53 – Evolução de massa normalizada de cilindros de pinho com 60%

H2O...................................................................................................... 314

A.54 – Evolução de massa normalizada de cilindros de embaúba com 60%

H2O...................................................................................................... 314

A.55 – Evolução de massa normalizada de cilindros de ipê branco com

60% H2O.............................................................................................. 315

A.56 – Evolução de massa normalizada de cilindros de eucalipto com 60%

H2O...................................................................................................... 315

A.57 – Taxa de consumo de massa de cilindros de pinho com 60% H2O...... 316

A.58 – Taxa de consumo de massa de cilindros de embaúba com 60%

H2O...................................................................................................... 316

A.59 – Taxa de consumo de massa de cilindros de ipê branco com 60%

H2O...................................................................................................... 317

A.60 – Taxa de consumo de massa de cilindros de eucalipto com 60%

H2O...................................................................................................... 317

A.61 – Taxa de consumo percentual instantâneo de massa de cilindros de

pinho com 60% H2O. ........................................................................... 318

A.62 – Taxa de consumo percentual instantâneo de massa de cilindros de

embaúba com 60% H2O. ..................................................................... 318

A.63 – Taxa de consumo percentual instantâneo de massa de cilindros de

ipê branco com 60% H2O. ................................................................... 319

A.64 – Taxa de consumo percentual instantâneo de massa de cilindros de

eucalipto com 60% H2O....................................................................... 319

A.65 – Evolução de massa de cilindros de pinho com 80% H2O. .................. 320

A.66 – Evolução de massa de cilindros de embaúba com 80% H2O. ............ 320

A.67 – Evolução de massa de cilindros de ipê branco com 80% H2O. .......... 321

A.68 – Evolução de massa de cilindros de eucalipto com 80% H2O.............. 321

A.69 – Evolução de massa normalizada de cilindros de pinho com 80%

H2O...................................................................................................... 322

A.70 – Evolução de massa normalizada de cilindros de embaúba com 80%

H2O...................................................................................................... 322

A.71 – Evolução de massa normalizada de cilindros de ipê branco com

80% H2O.............................................................................................. 323

A.72 – Evolução de massa normalizada de cilindros de eucalipto com 80%

H2O...................................................................................................... 323

A.73 – Taxa de consumo de massa de cilindros de pinho com 80% H2O...... 324

A.74 – Taxa de consumo de massa de cilindros de embaúba com 80%

H2O...................................................................................................... 324

A.75 – Taxa de consumo de massa de cilindros de ipê branco com 80%

H2O...................................................................................................... 325

A.76 – Taxa de consumo de massa de cilindros de eucalipto com 80%

H2O...................................................................................................... 325

A.77 – Taxa de consumo percentual instantâneo de massa de cilindros de

pinho com 80% H2O. ........................................................................... 326

A.78 – Taxa de consumo percentual instantâneo de massa de cilindros de

embaúba com 80% H2O. ..................................................................... 326

A.79 – Taxa de consumo percentual instantâneo de massa de cilindros de

ipê branco com 80% H2O. ................................................................... 327

A.80 – Taxa de consumo percentual instantâneo de massa de cilindros de

eucalipto com 80% H2O....................................................................... 327

A.81 – Evolução de massa de cilindros de pinho com 100 % H2O. ............... 328

A.82 – Evolução de massa de cilindros de embaúba com 100% H2O. .......... 328

A.83 – Evolução de massa de cilindros de ipê branco com 100% H2O. ........ 329

A.84 – Evolução de massa de cilindros de eucalipto com 100% H2O............ 329

A.85 – Evolução de massa normalizada de cilindros de pinho com 100%

H2O...................................................................................................... 330

A.86 – Evolução de massa normalizada de cilindros de embaúba com

100% H2O............................................................................................ 330

A.87 – Evolução de massa normalizada de cilindros de ipê branco com

100% H2O............................................................................................ 331

A.88 – Evolução de massa normalizada de cilindros de eucalipto com

100% H2O............................................................................................ 331

A.89 – Taxa de consumo de massa de cilindros de pinho com 100% H2O.... 332

A.90 – Taxa de consumo de massa de cilindros de embaúba com 100%

H2O...................................................................................................... 332

A.91 – Taxa de consumo de massa de cilindros de ipê branco com 100%

H2O...................................................................................................... 333

A.92 – Taxa de consumo de massa de cilindros de eucalipto com 100%

H2O...................................................................................................... 333

A.93 – Taxa de consumo percentual instantâneo de massa de cilindros de

pinho com 100% H2O. ......................................................................... 334

A.94 – Taxa de consumo percentual instantâneo de massa de cilindros de

embaúba com 100% H2O. ................................................................... 334

A.95 – Taxa de consumo percentual instantâneo de massa de cilindros de

ipê branco com 100% H2O. ................................................................. 335

A.96 – Taxa de consumo percentual instantâneo de massa de cilindros de

eucalipto com 100% H2O..................................................................... 335

B.1 – Emissões de O2 de cilindros de embaúba com 0 % H2O...................... 337

B.2 – Emissões de O2 de cilindros de embaúba com 20 % H2O.................... 337

B.3 – Emissões de O2 de cilindros de embaúba com 40 % H2O.................... 338

B.4 – Emissões de O2 de cilindros de embaúba com 60 % H2O.................... 338

B.5 – Emissões de O2 de cilindros de embaúba com 80 % H2O.................... 339

B.6 – Emissões de O2 de cilindros de embaúba com 100 % H2O. ................. 339

B.7 – Emissões de O2 de cilindros de pinho com 0 % H2O. ........................... 340

B.8 – Emissões de O2 de cilindros de pinho com 20 % H2O. ......................... 340

B.9 – Emissões de O2 de cilindros de pinho com 40 % H2O. ......................... 340

B.10 – Emissões de O2 de cilindros de pinho com 60 % H2O. ....................... 341

B.11 – Emissões de O2 de cilindros de pinho com 80 % H2O. ....................... 342

B.12 – Emissões de O2 de cilindros de pinho com 100 % H2O. ..................... 342

B.13 – Emissões de O2 de cilindros de ipê branco com 0 % H2O. ................. 343

B.14 – Emissões de O2 de cilindros de ipê branco com 20 % H2O. ............... 343

B.15 – Emissões de O2 de cilindros de ipê branco com 40 % H2O. ............... 344

B.16 – Emissões de O2 de cilindros de ipê branco com 60 % H2O. ............... 344

B.17 – Emissões de O2 de cilindros de ipê branco com 80 % H2O. ............... 345

B.18 – Emissões de O2 de cilindros de ipê branco com 100 % H2O. ............. 345

B.19 – Emissões de O2 de cilindros de eucalipto com 0 % H2O. ................... 346

B.20 – Emissões de O2 de cilindros de eucalipto com 20 % H2O. ................. 346

B.21 – Emissões de O2 de cilindros de eucalipto com 40 % H2O. ................. 347

B.22 – Emissões de O2 de cilindros de eucalipto com 60 % H2O. ................. 347

B.23 – Emissões de O2 de cilindros de eucalipto com 80 % H2O. ................. 348

B.24 – Emissões de O2 de cilindros de eucalipto com 100 % H2O. ............... 348

B.25 – Emissões de O2 de cilindros de pinho com 15 mm de diâmetro. ........ 349

B.26 – Emissões de O2 de cilindros de pinho com 20 mm de diâmetro. ........ 349

B.27 – Emissões de O2 de cilindros de pinho com 25 mm de diâmetro. ........ 350

B.28 – Emissões de O2 de cilindros de pinho com 30 mm de diâmetro. ........ 350

B.29 – Emissões de O2 de cilindros de pinho com 30 mm de diâmetro e

submetidos a 1250 W de potência de aquecimento. ........................... 351

B.30 – Emissões de O2 de cilindros de pinho com 30 mm de diâmetro e

submetidos a 1500 W de potência de aquecimento. ........................... 351

B.31 – Emissões de O2 de cilindros de pinho com 30 mm de diâmetro e

submetidos a 1750 W de potência de aquecimento. ........................... 352

B.32 – Emissões de O2 de cilindros de pinho com 30 mm de diâmetro e

submetidos a 2000 W de potência de aquecimento. ........................... 352

B.33 – Emissões de O2 de placa plana de pinho orientada paralelamente

ao sentido dos grãos. .......................................................................... 353

B.34 – Emissões de O2 de placa plana de pinho orientada

perpendicularmente ao sentido dos grãos........................................... 353

C.1 – Evolução de massa de cilindros de pinho com 15 mm de diâmetro. .... 355

C.2 – Evolução de massa de cilindros de pinho com 20 mm de diâmetro. .... 355

C.3 – Evolução de massa de cilindros de pinho com 25 mm de diâmetro. .... 356

C.4 – Evolução de massa de cilindros de pinho com 30 mm de diâmetro. .... 356

C.5 – Evolução de massa normalizada de cilindros de pinho com 15 mm

de diâmetro.......................................................................................... 357

C.6 – Evolução de massa normalizada de cilindros de pinho com 20 mm

de diâmetro.......................................................................................... 357

C.7 – Evolução de massa normalizada de cilindros de pinho com 25 mm

de diâmetro.......................................................................................... 358

C.8 – Evolução de massa normalizada de cilindros de pinho com 30 mm

de diâmetro.......................................................................................... 358

C.9 – Taxa de consumo de massa de cilindros de pinho com 15 mm de

diâmetro............................................................................................... 359

C.10 – Taxa de consumo de massa de cilindros de pinho com 20 mm de

diâmetro............................................................................................... 359

C.11 – Taxa de consumo de massa de cilindros de pinho com 25 mm de

diâmetro............................................................................................... 360

C.12 – Taxa de consumo de massa de cilindros de pinho com 30 mm de

diâmetro............................................................................................... 360

C.13 – Taxa de consumo percentual instantâneo de massa de cilindros de

pinho com 15 mm de diâmetro. ........................................................... 361

C.14 – Taxa de consumo percentual instantâneo de massa de cilindros de

pinho com 20 mm de diâmetro. ........................................................... 361

C.15 – Taxa de consumo percentual instantâneo de massa de cilindros de

pinho com 25 mm de diâmetro. ........................................................... 362

C.16 – Taxa de consumo percentual instantâneo de massa de cilindros de

pinho com 30 mm de diâmetro. ........................................................... 362

C.17 – Evolução de massa de cilindros de pinho com 30 mm de diâmetro e

submetidos a 1250 W de potência de aquecimento. ........................... 363

C.18 – Evolução de massa de cilindros de pinho com 30 mm de diâmetro e

submetidos a 1500 W de potência de aquecimento. ........................... 363

C.19 – Evolução de massa de cilindros de pinho com 30 mm de diâmetro e

submetidos a 1750 W de potência de aquecimento. ........................... 364

C.20 – Evolução de massa de cilindros de pinho com 30 mm de diâmetro e

submetidos a 2000 W de potência de aquecimento. ........................... 364

C.21 – Evolução de massa normalizada de cilindros de pinho com 30 mm

de diâmetro e submetidos a 1250 W de potência de aquecimento. .... 365

C.22 – Evolução de massa normalizada de cilindros de pinho com 30 mm

de diâmetro e submetidos a 1500 W de potência de aquecimento. .... 365

C.23 – Evolução de massa normalizada de cilindros de pinho com 30 mm

de diâmetro e submetidos a 1750 W de potência de aquecimento. .... 366

C.24 – Evolução de massa normalizada de cilindros de pinho com 30 mm

de diâmetro e submetidos a 2000 W de potência de aquecimento. .... 366

C.25 – Taxa de consumo de massa de cilindros de pinho com 30 mm de

diâmetro e submetidos a 1250 W de potência de aquecimento. ......... 367

C.26 – Taxa de consumo de massa de cilindros de pinho com 30 mm de

diâmetro e submetidos a 1500 W de potência de aquecimento. ......... 367

C.27 – Taxa de consumo de massa de cilindros de pinho com 30 mm de

diâmetro e submetidos a 1750 W de potência de aquecimento. ......... 368

C.28 – Taxa de consumo de massa de cilindros de pinho com 30 mm de

diâmetro e submetidos a 2000 W de potência de aquecimento. ......... 368

C.29 – Taxa de consumo percentual instantâneo de massa de cilindros de

pinho com 30 mm de diâmetro e submetidos a 1250 W de potência

de aquecimento. .................................................................................. 369

C.30 – Taxa de consumo percentual instantâneo de massa de cilindros de

pinho com 30 mm de diâmetro e submetidos a 1500 W de potência

de aquecimento. .................................................................................. 369

C.31 – Taxa de consumo percentual instantâneo de massa de cilindros de

pinho com 30 mm de diâmetro e submetidos a 1750 W de potência

de aquecimento. .................................................................................. 370

C.32 – Taxa de consumo percentual instantâneo de massa de cilindros de

pinho com 30 mm de diâmetro e submetidos a 2000 W de potência

de aquecimento. .................................................................................. 370

D.1 – Anel de amostragem de gases. ............................................................ 373

D.2 – Hastes de sustentação das placas refletoras de radiação (proteção

da balança).......................................................................................... 374

D.3 – Conjunto: calorímetro cônico, balança e suporte dos calorímetros. ..... 375

D.4 – Base de sustentação dos calorímetros. ................................................ 376

D.5 – Coifa de exaustão. ................................................................................ 377

D.6 – Flange das tubulações.......................................................................... 378

D.7 – Frasco lavador de gases....................................................................... 379

D.8 – Mancais da haste roscada que movimenta os calorímetros, placa de

orifício e bico de tomada de pressão na placa de orifício . .................. 380

LISTA DE TABELAS

2.1 – Características operacionais do analisador de gases Greenline 8000. ... 62

3.1 – Dados comparativos entre as espécies de madeira com 0% de H2O..... 86

3.2 – Dados comparativos entre as espécies de madeira com 20% de H2O... 86

3.3 – Dados comparativos entre as espécies de madeira com 40% de H2O... 87

3.4 – Dados comparativos entre as espécies de madeira com 60% de H2O... 87

3.5 – Dados comparativos entre as espécies de madeira com 80% de H2O... 87

3.6 – Dados comparativos entre as espécies de madeira com 100% de

H2O. ...................................................................................................... 87

4.1 – Picos de concentração (ppm) e de temperatura de exaustão (oC)

para amostras com 0 % H2O em base seca. ...................................... 121