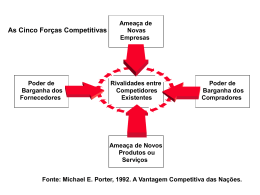

Estudo e Análise Comparativa de Características de Arquitetura entre os Sistemas Holônicos de Manufatura e a Manufatura Ágil Eng. Marcelo Moretti Fioroni Orientado Prof. Dr. Antônio Batocchio Orientador Introdução / Ambientação Globalização: queda das fronteiras; Competição cada vez mais acirrada; Aumento extraordinário dos recursos tecnológicos; Diminuição do tempo de vida dos produtos; Boa qualidade e preço baixo se tornaram prérequisitos; Aumento do nível de personalização dos produtos: diminuição do tamanho dos lotes - lote unitário; Pesquisa do sistema de manufatura que irá atender o mercado do próximo século. Motivação Necessidade de um novo sistema de manufatura, capaz de atender às crescentes exigências do mercado do próximo século; Iniciativas internacionais, como o IMS, tem pesquisado novos sistemas de manufatura; Importância de uma participação nacional no desenvolvimento do sistema de manufatura do próximo século: exclusão do mercado; Objetivos deste Estudo Identificar e analisar as Arquiteturas dos Sistemas Holônicos de Manufatura e a Manufatura Ágil; Discutir e comparar os dois sistemas, visando ressaltar as diferenças de arquitetura entre eles; Desenvolver modelos virtuais dos dois sistemas, através de uma ferramenta de simulação, permitindo quantificar dinamicamente a diferença entre ambos; Testar os dois modelos usando dados reais, hipotéticos ou retirados de literatura; Arquitetura dos Sistemas de Manufatura “A Arquitetura tem por objetivo descrever de forma resumida toda a complexidade dinâmica de um sistema através de modelos simples” (Wyns, 1996). • É uma abstração simples de um sistema complexo; • Reduz o impacto de mudanças, pois permite focar apenas no ponto mais relevante; • A arquitetura indica os pontos mais vitais para o sistema, que não deverão ser alterados, caso se deseje mantê-la; • É um meio de comunicação importante quando se pretende projetar ou reprojetar o sistema; O Sistema de Manufatura Ágil Busca constante pelo diferencial competitivo Performance Melhoria contínua concorrência Performance concorrência Novo diferencial competitivo Tempo Tempo Capacidade de inovação dentro de um ambiente flexível e favorável à propagação de mudanças. O Sistema de Manufatura Ágil Situação atual: Excessivo investimento em tecnologia, resultando em desbalanceamento Organização Pessoal Tecnologia Organização Pessoal Tecnologia Empresa corretamente balanceada e atuando coordenadamente (Kidd, 1994). O Sistema de Manufatura Ágil Elementos necessários (Sharifi & Zhang, 1999): Agility Drivers (Direcionadores da Agilidade): Fatores que impulsionam e orientam a empresa na busca pela agilidade. Ex. tendências de mercado, atuação dos concorrentes, anseios dos clientes, etc. Agility Capabilities (Habilidades que Capacitam a Agilidade): Características que a empresa deve buscar para se tornar ágil. Ex.: flexibilidade, competência, velocidade de resposta, etc. Agility Providers (Provedores da Agilidade): Os fatores à disposição da empresa que podem lhe proporcionar agilidade. Ex.: pessoal treinado e capacitado, organização e tecnologias avançadas, atuando de forma integrada. O Sistema de Manufatura Ágil Conceitos Centrais (Yusuf, Sharifi & Gunasekaran, 1999): Gerenciamento das Competências Principais: Trata-se de gerenciar as competências das pessoas que trabalham na empresa; Empresa Virtual: Define a possibilidade de ampliar o nível de cooperação entre as empresas, concorrentes ou não; Capacidade de Reconfiguração: A empresa Ágil deve ser capaz de facilmente alterar seu foco de atuação, diversificar, realinhar e configurar seus negócios para atender a um determinado propósito; Empresa Direcionada pelo Conhecimento: É preciso “abastecer” o corpo de funcionários da empresa com conhecimento atualizado. O Sistema de Manufatura Ágil Os pilares da Manufatura Ágil (Kidd, 1994) O Sistema de Manufatura Ágil Arquitetura Identificada Ambiente externo (clientes, concorrência, fornecedores, etc.) Informações Pessoal altamente capacitado e com poder de decisão Organização com gerenciamento inovador Tecnologias avançadas e flexíveis Integração balanceada Intensa troca de informações entre a empresa e o ambiente externo; Elementos “Pessoal” e “Organização” apoiados pela “Tecnologia”; Elementos “Pessoal” e “Organização” interferem entre sí, alterando suas estruturas quando necessário, assim como com o elemento “Tecnologia”; O Sistema Holônico de Manufatura Busca a funcionalidade e capacidade de adaptação presentes nos organismos vivos e sistemas sociais; Do grego: “holos” = “todo”. Sufixo “-on”, que indica “parte ou partícula”: HOLON; “Quando estruturas estáveis e auto-suficientes se unem, o agrupamento resultante também é estável e auto-suficiente” (Arthur Koestler, 1989) Objetivos: Estabilidade diante dos imprevistos; Adaptabilidade e flexibilidade diante das mudanças; Uso eficiente de seus recursos. O Sistema Holônico de Manufatura Definições para Identificação do Sistema Holônico HOLON: Um componente autônomo e cooperativo do sistema de manufatura. Um holon pode ser parte de outro holon; AUTONOMIA: Capacidade de uma entidade de criar e controlar a execução de seus próprios planos ou estratégias; COOPERAÇÃO: Processo no qual um conjunto de entidades desenvolvem mutuamente planos aceitáveis e executam esses planos; HOLARQUIA: Integra todo o conjunto de atividades da manufatura, do recebimento de pedidos, projeto, produção até o marketing; ATRIBUTOS HOLÔNICOS: Atributos de uma entidade que a tornam um holon. O conjunto mínimo é autonomia e cooperatividade. Arquitetura PROSA (Wyns, 1999) Product - Resource - Order - Staff Architecture Order holon: Representa uma tarefa dentro do sistema de manufatura. É o pedido do cliente; Product holon: Centraliza toda a informação sobre o produto (tipo de material usado, processos, nível de qualidade, etc.) Order Holon Process execution knowledge Production knowledge HOLONIC MANUFACTURING SYSTEM Resource Holon Product Holon Process knowledge Resource holon: É a parte física, como as máquinas, pessoas e infraestrutura; Staff Holon: É um holon especializado no cumprimento de determinadas tarefas. Aumenta a eficiência dos demais holons. Simulação de Processos A Simulação é uma técnica que possibilita “testar” situações reais de produção antes de se fazer qualquer investimento, possibilitando prever novas necessidades ou problemas. Simulação de Processos 1 Estudo prévio do processo e coleta de informações. O processo e suas etapas são analisados e todos os tempos envolvidos são coletados, possibilitando gerar “Curvas Estatísticas” de comportamento. Simulação de Processos 2 Criação de um “modelo” do processo no computador através de um software de simulação. Simulação de Processos 3 Alimentação do modelo com as informações do processo e obtenção dos resultados. Colocando as informações de tempo no modelo, este irá produzir resultados como se fosse o processo real atual. % Curvas de comportamento Modelo O processo e suas etapas são analisados e todos os tempos envolvidos são coletados, possibilitando gerar Resultados Simulação de Processos 4 A partir dos resultados do modelo, pode-se propor variações visando a otimização do processo Essas variações irão gerar novos resultados e prosseguirão até que se atinja uma situação satisfatoriamente otimizada. % Novas informações Modelo Alternativo O processo e suas envolvidos possibilitando gerar são coletados etapas são analisados e todos os tempos , Novos Resultados Metodologia de Estudo Simulação de Processos usando o software ARENA® Sistema Sistema Holônico Ágil Análise comparativa dos resultados Metodologia de Estudo Identificação de uma empresa Ágil, disposta a fornecer dados para a construção de um modelo de simulação, representando o Sistema Ágil de Manufatura. Escolhida uma empresa da área de tecnologia. Identificação feita através de parâmetros encontrados em literatura (Goldman, 1994), e informações obtidas em publicações nacionais da área de negócios. Metodologia de Estudo Descrição da linha produtiva selecionada na empresa. “Gravação de Hard Disks” Recursos disponíveis: 60 baias de gravação, 5 operadores e uma impressora, além de mesas e cadeiras para acomodar os equipamentos e as pessoas; Operadores multifuncionais; Quatro tipos de Hard Disks são gravados simultaneamente na linha; Turno diário de trabalho de 8 horas; Cliente: setor de montagem de microcomputadores; Metodologia de Estudo Descrição da linha produtiva selecionada na empresa. Layout da Área Produtiva Área de chegada e acomodação da matéria-prima Bancadas de posicionamento dos HDs separados por lote Baias de gravação dos HDs Mesa da impressora Metodologia de Estudo Descrição da linha produtiva selecionada na empresa. Seqüência das Operações Leitura do pedido e cálculo das baias Impressão das etiquetas de todos os lotes separação da matéria prima Preparação das baias para o primeiro grupo de HDs. Gravação Retirada das baias e colocação de outro grupo Colocação do lote completo na caixa A gravação possui quatro etapas de setup para as baias, progressivamente mais rápidas. Caso haja alguma falha na gravação, o setup daquela baia retorna para a primeira etapa. Metodologia de Estudo Índices de Desempenho Escolhidos Tempo de Atendimento do Pedido: Este índice mede a capacidade do sistema em atender o pedido do cliente no horário marcado; Percentual de Utilização dos Recursos: A utilização dos recursos indica o aproveitamento do investimento realizado com sua aquisição. Metodologia de Estudo Experimentos Escolhidos Percentual de Utilização dos Recursos Escolha de um pedido típico: Tipo A: 220 peças Tipo B: 180 peças Tipo C: 270 peças Tipo D: 140 peças Simulação dos dois modelos sob condições normais (sem imprevistos) e produzindo um lote típico; Comparação das estatísticas de utilização dos recursos. Metodologia de Estudo Experimentos Escolhidos Tempo de Atendimento do Pedido Simulação dos dois modelos sob Escolha de um pedido pequeno: Tipo A: 80 peças Tipo B: 120 peças Tipo C: 65 peças Tipo D: 90 peças condições normais (sem imprevistos) e produzindo um lote pequeno; Simulação dos dois modelos sob condições adversas, como: lote repentinamente prioritário, defeitos nas baias e lote de HDs defeituoso; Construção dos Modelos Modelagem do Sistema Ágil Será modelado como uma representação fiel da linha que já existe, incluindo sua susceptibilidade a imprevistos e as contramedidas adotadas. X Modelagem do Sistema Holônico A partir do modelo de Sistema Ágil, serão aplicados os conceitos de Sistema Holônico, “convertendo” a mesma linha para uma situação equivalente em Sistema Holônico. Construção dos Modelos Modelagem dos Imprevistos Lote defeituoso de HDs: Nesta situação, o lote de matéria prima (HDs) necessário para a gravação de um dos tipos de HD é defeituoso. Este fato só pode ser constatado após a gravação do primeiro grupo; Lote prioritário: Nesta situação, um dos tipos de HD se torna prioritário aos 100 minutos de simulação, necessitando ser produzido mais rapidamente; Baias defeituosas: Nesta situação, 10 baias vão falhando em momentos aleatórios durante o funcionamento da linha. Construção dos Modelos Reação do Sistema Ágil diante dos Imprevistos Lote defeituoso de HDs: Ao notar o defeito nos HDs, o operador precisa buscar um novo lote, as baias são recalculadas e redistribuídas entre os lotes; Lote prioritário: Até metade das baias (30) são dedicadas à gravação do lote prioritário. Ao terminar este lote, as baias são recalculadas e redistribuidas aos lotes restantes; Baias defeituosas: A cada vez que uma baia apresenta defeito, é feito um novo cálculo e os lotes são redistribuídos, excluindo-se a baia defeituosa. Construção dos Modelos Considerações sobre o modelo Holônico Cada Holon é constituído por uma baia, um operador e a impressora, compartilhando operador e impressora com outros holons; O sistema Holônico requer um ambiente também Holônico para operar com todas as suas características e qualidades; Construção dos Modelos Considerações sobre o modelo Holônico A linha Holônica interage com o resto da Holarquia, reconfigurando-se de acordo com a situação, objetivando atingir: uso eficiente dos seus recursos, flexibilidade diante das mudanças e estabilidade diante dos imprevistos; Pedido a ser atendido Construção dos Modelos Reação do Sistema Holônico diante dos Imprevistos Lote defeituoso de HDs: Ao notar o defeito nos HDs, o Holon de Pedido requisita a busca de um novo lote. As baias são redistribuídas para atender o pedido a tempo; Lote prioritário: O Holon de Pedido requisita a redistribuição das baias até que o pedido seja atendido a tempo; Baias defeituosas: Assim que o Holon de Pedido detectar insuficiência de recursos para atender o pedido a tempo, requisita mais recursos. Construção dos Modelos Interface Animada dos Modelos Experimentos Simulação dos dois Sistemas com um lote típico e sob condições normais de operação Experimentos Simulação dos dois Sistemas com um lote típico e trabalhando com a ocorrência de lote defeituoso Experimentos Simulação dos dois Sistemas com um lote típico e trabalhando com a ocorrência de lote prioritário Experimentos Simulação dos dois Sistemas com um lote típico e trabalhando com a ocorrência de baias defeituosas Experimentos Simulação dos dois Sistemas com um lote pequeno e sob condições normais de operação Resultados Utilização das Baias Utilização da Impressora Utilização dos Operadores Resultados Trabalhando com lote típico Trabalhando com lote pequeno Resultados Trabalhando com lote defeituoso Trabalhando com lote prioritário Resultados Trabalhando com quebras das baias Resultados Médias de utilização: O percentual de utilização das baias e operadores semelhante para os dois sistemas, mas discrepante no caso da impressora; Médias de tempo de atendimento: Sistema Ágil encerrou os lotes além de 480 minutos em quase todos os experimentos. O Sistema Holônico oscilou entre médias anteriores e posteriores a 480 minutos. Os dois sistemas, terminaram antes do tempo quando produzindo um pedido pequeno; Conclusões Aproveitamento dos Recursos Disponíveis Segundo o critério Aproveitamento dos Recursos Disponíveis, o Sistema Holônico apresentou-se melhor posicionado, principalmente com relação à impressora, que pode ser requisitada por outros setores (holons) da empresa. Conclusões Capacidade de Atender ao Pedido na Hora Solicitada O Sistema Holônico obteve melhor posição que o Sistema Ágil em todas as simulações. Para visualizar e quantificar de forma abrangente este parâmetro, decidiu-se pela determinação de um “Índice de Estabilidade”, calculando o tempo de produção apresentado pelos modelos em relação ao tempo ideal de 480 minutos. Conclusões Capacidade de Atender ao Pedido na Hora Solicitada Índices de Estabilidade calculados: Sistema Ágil Média: 121,5 Sistema Holônico Média: 32,5 Mais estável Conclusões Sistema de Manufatura com baixa capacidade de reconfiguração: Corrente com elos fortes e fracos Sistema de Manufatura Holônico: Os elos mais fortes cedem “força” para os mais fracos de acordo com a situação Propostas para Trabalhos Futuros Posto de Trabalho Linha de Produção Ampliação da Holarquia, extendendo-a para a unidade fabril, a corporação, e indo além, até os fornecedores e clientes; Ampliação da estrutura em nível de federação, com países-holon interagindo (globalização). Fábrica Corporação Agradecimentos Orientador: Prof. Dr. Antônio Batocchio; Fapesp Recope / Finep / BID Equipe do GPHMS

Download