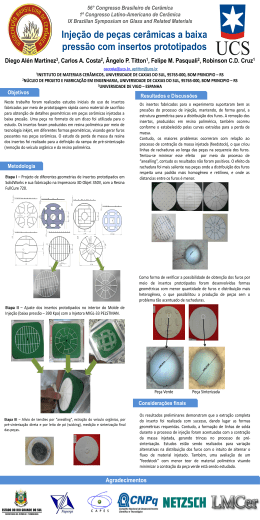

ESTUDO DA ESTRUTURA E PROPRIEDADES DE PEÇAS DE PP MOLDADOS POR INJEÇÃO EM FERRAMENTAS DE PROTOTIPAGEM 1,3 1 1 2,3 1 1,2 C. H. Ahrens , A. C. Ferreira , G. Salmoria , N. Volpato , F. H. Lafratta , J. A. Foggiatto , 1 UFSC – Departamento de Engenharia Mecânica CIMJECT Caixa Postal 476 Florianópolis - SC - Brasil CEP 88040- 900 [email protected] 2 CEFET- PR DAMEC/NuPES 3 MANET- GPR (Grupo de Prototipagem Rápida) Resumo Este trabalho investiga a estrutura cristalina e a dureza Shore D de peças de polipropileno injetadas em ferramentas de prototipagem fabricadas por dois processos: Modelagem por Fusão e Deposição (FDM) de ABS e usinagem por Comando Numérico Computadorizado (CNC) de ferramentas em epóxi e em aço. Observou- se, através de análises de DRX, uma maior presença da forma cristalina beta nas peças injetadas, mesmo naquelas injetadas em aço, devido provavelmente a o cristalização sob cisalhamento causada pela temperatura de injeção (175 C). Nas peças injetadas em insertos de ABS e de epóxi observou-se uma maior proporção da forma beta influenciando assim os valores de dureza Shore D. Palavras-chaves: Moldagem por Injeção, Ferramental Rápido Direto, PP, Formas Cristalinas, Dureza Shore. INTRODUÇÃO As técnicas de fabricação rápida de ferramentas/insertos para moldes de injeção, proporcionam vantagens importantes às equipes de projeto responsáveis pelo desenvolvimento de produtos injetados. A fabricação rápida do molde, e posterior injeção da peça, permite avaliar o protótipo do produto na sua forma final e com o mesmo material a ser utilizado na produção. Além disso, estes processos fornecem informações essenciais para o projeto final da ferramenta de injeção. As técnicas de ferramental rápido direto (DRT) foram originariamente desenvolvidas utilizando-se insertos feitos em estereolitografia (SL) e ainda hoje estão restritas a poucos processos (11) de prototipagem rápida . Insertos fabricados por Ferramental Rápido Direto através de FDM O processo FDM de prototipagem rápida desenvolvido pela Stratasys Inc. utiliza um sistema de construção que combina a movimentação de uma cabeça extrusora, nas direções x e y, com a de uma plataforma que se desloca na direção z. A cabeça extrusora traça os perímetros da seção transversal e os preenche com material polimérico, usualmente em ABS, construindo assim cada camada até que o protótipo seja finalizado. Este processo foi utilizado para DRT no trabalho de 1 Masood et al (1999) , quando foi desenvolvido um novo filamento composto de uma mistura de pó metálico e um polímero buscando uma melhora no desempenho da ferramenta. Insertos fabricados por usinagem CNC em placas de epóxi Outro método tradicionalmente utilizado para a confecção de insertos, com o objetivo de se obter uma pré-série do produto em desenvolvimento, é a fabricação da cavidade em materiais de fácil usinagem. Placas de resina epóxi constituem uma boa opção para tal, sendo seu procedimento de usinagem semelhante ao utilizado tradicionalmente na produção de insertos em aço. Este material é utilizado principalmente para a confecção de modelos padrão e protótipos. Sua utilização em insertos para injeção vem sendo investigada como opção para a obtenção de um número reduzido de protótipos injetados. Chama- se a atenção para o fato de que existem outras resinas no mercado, 1892 específicas para aplicação da tecnologia de ferramental rápido usinado, mas a um custo mais de duas vezes superior ao da resina epóx i. Em insertos fabricados em material polimérico por estas técnicas de DRT, a taxa de retirada de calor da peça é menor, se comparada àquela obtida com o uso de ferramentas de aço. Em decorrência disto, muitas vezes, pode ocorrer uma variação indesejada nas propriedades mecânicas 2 das peças injetadas, gerando peças que não satisfazem os requisitos de projeto . Com o objetivo de avaliar a influência da taxa de retirada de calor, causada pelo uso de diferentes materiais na confecção das ferramentas, foram realizados experimentos envolvendo ensaios de dureza e de difração de raio X em corpos de prova injetados em insertos de ABS (FDM), epóxi e, como referência, em aço. MATERIAIS E MÉTODOS A geometria escolhida para a fabricação dos insertos foi a do corpo de prova de tração ASTM D 638m tipo IV (Figura 1) que será utilizado também para avaliar futuramente a variação da resistência mecânica das peças em função do tipo de inserto e das condições de processamento. Ponto de injeção Figura 1: Corpo de prova ASTM D 638m tipo IV. O inserto em ABS foi fabricado na forma de casca (Figura 2a), em uma máquina FDM 2000, com espessura do filamento de 1,75 mm. Posteriormente foi feito o preenchimento na parte traseira utilizando-se uma resina de poliéster (Figura 2b). Figura 2a: Insertos em ABS fabricados pelo processo FDM. Figura 2b: Preenchimento dos insertos com resina de poliéster ® Para a produção do inserto usinado em epóxi foi usada uma placa de usinagem REN SHAPE 460. O aço 1045 foi utilizado para a fabricação do inserto metálico. A Figura 3 ilustra estes insertos montados no porta- molde. A resina selecionada foi o polipropileno (PP) isotático H 301, fornecido pela Braskem. O PP isotático é um material semi -cristalino que pode apresentar em sua estrutura as formas cristalográficas alfa, beta e gama. 1893 Figura 3: Insertos usinados em placa de epóxi e aço, respectivamente 3 A máquina injetora utilizada foi uma ARBURG 320S 500-150 com rosca de 35 mm de diâmetro, cujos parâmetros de injeção adotados estão listados na Tabela I. Para a injeção das peças 4 utilizou-se o método de “Preenchimento Incompleto” onde se determina seqüencialmente: volume para o preenchimento da cavidade, velocidade de injeção, pressão de injeção, tempo de injeção, pressão e tempo de recalque. Este último é realizado com o auxílio de uma balança onde se define o patamar em que não há variação significativa do peso da peça em função do aumento do tempo de recalque. Tabela I: Parâmetros de injeção utilizados. ABS EPOXI Pressão de injeção (MPa) Pressão de recalque (MPa) Velocidade de injeção (m/s) Tempo de recalque (s) o Temperaturas no cilindro ( C) 27 16 0,12 7 170,165,160,155,150 28 16 0,12 14 175,170,165,160,155 AÇO 31 15,5 0,11 12 180,175,165,160,155 Nos ensaios para a verificação da variação da dureza Shore D, utilizou- se o durômetro 5 WULTEST SD 300 , com resolução de um dígito. A Figura 1 mostra a localização dos pontos de medição ensaiados. Para as análises de difração de raios X foram escolhidas as 2 regiões extremas (pontos 1 a 9 e 17 a 25) por terem as mesmas apresentadas alguma variação durante o ensaio de dureza. O equipamento utilizado para medir o grau de cristalinidade dos corpos de prova foi o difratômetro de 6 raios- X Philips modelo X’PERT MPD com radiação K a do cobre. RESULTADOS E DISCUSSÃO A Tabela II mostra as médias da variação da dureza Shore D, para cada ponto (Figura 1), alcançadas para 5 corpos de prova injetados em ABS, epóxi e aço. A Figura 4 apresenta uma representação em 3 dimensões destes resul tados. Os resultados de dureza obtidos para as peças injetadas no inserto de aço apresentaram uma dureza Shore D média igual a 69 com uma pequena variação entre os pontos selecionados. Para as peças injetadas nos insertos de ABS e epóxi a dureza média encontrada foi igual a 68, sendo que a variação entre os pontos foi maior do que aquela apresentada nas peças injetadas no inserto de aço. Tabela II: Média das variações de dureza Shore D nos pontos do corpo de prova. DUREZA SHORE D Pontos 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 66 68 70 68 70 70 67 69 70 71 70 69 69 68 68 69 68 66 66 70 70 66 68 66 65 ABS 1894 EPÓXI AÇO 66 68 68 68 69 69 67 68 67 68 68 68 70 70 70 67 65 68 65 72 70 67 69 70 68 67 68 69 68 70 71 68 69 69 70 70 70 70 71 70 70 70 70 69 70 70 69 69 69 69 EPÓXI 75 AÇO 70 75 65 70 65 Ponto de Injeção 60 Dureza Shore D 65 - 66 67 - 68 69 - 70 60 71 - 72 ABS 75 70 65 60 Figura 4: Resultados em 3D das variações de dureza Shore D nos corpos de prova injetados em aço, epóxi e ABS. De cada grupo de peças selecionadas para o ensaio de variação de dureza foi escolhida uma com valores de dureza próximo dos valores médios de cada ponto. Devido aos resultados alcançados nos ensaios de dureza, que mostraram maior variação de valores nos pontos mais extremos das peças injetadas, suas extremidades foram cortadas e submetidas ao ensaio de difração de raio X. A Figura 5 ilustra os resultados obtidos dos ensaios de difração de raios X de uma das extremidades de cada amostra analisada, em função da outra extremidade apresentar resultados similares. Os corpos de prova injetados em insertos de ABS e epóxi se mostraram bem similares com o relação a composição das formas cristalinas, onde a forma predominante foi a beta (2 Teta = 16 ) em o o relação a alfa (2 Teta= 14 e 18,8 ). Sob diferentes condições de processo, o PP apresenta três 7 formas cristalográficas: alfa, beta e gama . A forma alfa é termodinamicamente mais estável e mais comumente encontrada em peças moldadas. A forma beta pode ser gerada por cristalização o isotérmica num intervalo aproximado de temperaturas entre 100 e 130 C ou por cristalização sob 89 cisalhamento . Os difratogramas mostraram que para todos os corpos de prova testados houve presença das formas cristalinas alfa e beta. Contudo, no corpo de prova do inserto de aço, notou- se uma maior presença da forma alfa e um maior halo (área formada abaixo da base dos picos), que pode ser traduzido como uma presença maior da fase amorfa em sua estrutura. Nos demais difratogramas este halo se mostrou menor, sugerindo uma maior presença da fase cristalina nestas peças, em relação as peças de referência injetadas em aço. Tal ocorrência pode estar relacionada com a taxa de resfriamento das peças. Os resultados apresentados sugerem que o aparecimento da fase beta causou a redução da dureza Shore D nos corpos de prova ensaiados quando comparados a valores comumente encontrados para peças injetadas de PP (71 a 73 Shore D). Tal afirmativa se fundamenta no fato de que a fase beta, detectada no ensaio de difração de raio X nos locais onde o valor da dureza foi 9 menor, possa ter levado a uma possível degradação nas propriedades mecânicas do PP isotático . 1895 A aparição de maiores quantidades da forma beta em relação a alfa nas peças injetadas nos insertos de ABS e epóxi, comparadas as injetadas em aço, pode ser explicada pelo fato que estes materiais são péssimos condutores de calor (condutividade térmica - k - de 0,25 W/m-°C e 0,2 W/m10 °C, respectivamente . Portanto, sua taxa de retirada de calor é menor do que a comumente encontrada em ferramentas de produção, permitindo assim um resfriamento lento a altas 89 temperaturas (100- 150º C), o que contribui para a formação da forma beta . Soma-se a este fato a provável cristalização sob cisalhamento devido as condições do processo de injeção dos corpos de 89 prova, isto é, uma temperatura de fundido muito próxima a do ponto de fusão do PP . Isto também explicaria o aparecimento da forma beta nos corpos de prova injetados no inserto de aço, o que não 10 era previsto devido a sua boa condutividade térmica (k1045= 49,8 W/m-°C ). Inserto em ABS : Difratograma de raio-X 25000 20000 20000 Intensidade Intensidade Inserto em aço : Difratograma de raio-X 25000 15000 10000 5000 15000 10000 5000 0 3 8 13 18 23 28 0 33 3 8 13 18 2 Teta 23 2 Teta 28 33 Inserto em epóxi : Difratograma de raio-X 35000 Intensidade 30000 25000 20000 15000 10000 5000 0 3 8 13 18 23 28 33 2 Teta Figura 5: Difratogramas do corpo de prova injetado em insertos de aço, ABS e epóxi. CONCLUSÕES Os resultados obtidos através deste trabalho mostraram o surgimento da forma beta nos diferentes corpos de prova de PP injetados, inclusive nos moldados em aço. Esta aparição da forma beta pode ter sido provocada por cristalização sob cisalhamento em função de ter sido utilizadas baixas temperaturas na moldagem dos corpos de prova (em torno de 175 °C) com o objetivo de preservar a vida dos insertos de ABS e epóxi. O fato das peças injetadas nos insertos de ABS e epóxi terem apresentado maiores quantidades da forma beta, quando comparadas a injeção em aço, pode ser explicado, em parte, pela baixa taxa de retirada de calor apresentada por estes materiais dos insertos. Novos ensaios, onde se deverá utilizar uma temperatura do fundido por volta de 210 °C, estão sendo planejadas para que se possa verificar qual a intensidade da contribuição da baixa temperatura de injeção, bem como a influência da taxa de resfriamento em moldes poliméricos na formação da forma cristalográfica beta. Além dos resultados relatados, o presente trabalho também permitiu comprovar a viabilidade técnica da utilização de protótipos em ABS na fabricação rápida de ferramentas para injeção de termoplásticos. 1896 REFERÊNCIAS 1. S.H. Masood, W.Q. Song., J.K. Hodgkin, C. Friedl, Rapid Tooling for Injection Moulding th using Fused Deposition Modelling, Annals of 57 ANTEC – Annual Technical Conference, New York, 1999. 2. J.I. Segal, R.I. Campbell, A Review of Research into the effects of rapid tooling on part o properties, Rapid Prototyping Journal Vol. 7, n 2, 2001, 90-98. Catálogo Técnico Arburg 320S 500-150, 1999. 3. 4. C. Barry, P. Boothroyd, F. Lai, R.E. Nunn, S.A. Orroth, N.R. Schott , Short Shot Method of Injection Molding; Plastics Processing Laboratory Syllabus, University of Massachusetts, o Lowell- Plastic Engineering Department, 6 ed., pág. 61, 1995. 5. Catálogo Durômetro Wultest SD 300. 6. Catálogo Difratômetro de Raios-X Philips modelo X’PERT MPD. 7. J.- P. Trotignon, J.Verdu, A. Dobracginsky, M. Piperaud, Matières Plastiques, Editions Nathan, França, pg 11,1996. 8. M. F. Lima , Polipropileno isotático modificado via recozimento e deformação plástica: estudo da morfologia e comportamento térmico. Tese de doutorado, Universidade Federal do Rio Grande do Sul, PPGEM, 1998. 9. M. D. Baijal, Plastics Polymer Science and Technology, SPE, Wiley- Interscience Publication, EUA, pg 210, 1982. 10. http://www.matweb.com/ 11. N.P.Karapatis, J.- P.S. van Griethuysen, R. Glardon, Direct rapid tooling: a review of current o research, Rapid Prototyping Journal Vol. 4, n 2, 1998, 77-89. 1897 STUDY OF STRUCTURE AND PROPERTIES OF PP PARTS INJECTED MOLDED ON PROTOTYPING TOOLS 1,3 1 1 2,3 1 C. H. Ahrens , A. C. Ferreira , G. Salmoria ,N. Volpato , F. H. Lafratta , J. A. Foggiatto 1 UFSC – Departamento de Engenharia Mecânica CIMJECT Caixa Postal 476 Florianópolis - SC - Brasil CEP 88040- 900 [email protected] 2 CEFET- PR DAMEC/NuPES 3 MANET- GPR (Rapid Prototyping Group) 1,2 , ABSTRACT This work investigates the crystalline structure and the hardness Shore D of injected polypropylene parts in prototyping tools manufactured by two processes: Fused Deposition Modeling (FDM) of ABS and Computer Numeric Control (CNC) machining of tools in epoxy and steel. It was observed, through analyses of DRX, a large presence of the crystalline form beta in the injected parts, even in those injected in steel, which probably was due to the crystallization under shear caused by o the melt temperature during injection molding (175 C). In the parts injected in ABS and epoxy inserts a bigger ratio of the form beta was observed, reflecting in the Shore D hardness’ values. Key- Words : Injection Molding, Rapid Tooling, Polypropylene, Crystalline Forms, Shore D Hardness. 1898

Baixar