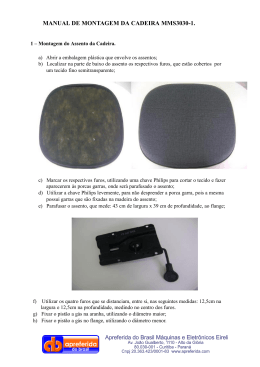

56° Congresso Brasileiro de Cerâmica 1º Congresso Latino-Americano de Cerâmica IX Brazilian Symposium on Glass and Related Materials Injeção de peças cerâmicas a baixa pressão com insertos prototipados Diego Alén Martinez3, Carlos A. Costa2, Ângelo P. Titton1, Felipe M. Pasquali2, Robinson C.D. Cruz1 [email protected], [email protected] ¹INSTITUTO DE MATERIAIS CERÂMICOS, UNIVERSIDADE DE CAXIAS DO SUL, 95765-000, BOM PRINCIPIO – RS 2NÚCLEO DE PROJETO E FABRICAÇÃO EM ENGENHARIA, UNIVERSIDADE DE CAXIAS DO SUL, 95765-000, BOM PRINCIPIO – RS 3UNIVERSIDADE DE VIGO – ESPANHA Objetivos Resultados e Discussões Neste trabalho foram realizados estudos iniciais do uso de insertos fabricados por meio de prototipagem rápida como material de sacrifício para obtenção de detalhes geométricos em peças cerâmicas injetadas a baixa pressão. Uma peça no formato de um disco foi utilizada para o estudo. Os insertos foram produzidos em resina polimérica por meio de tecnologia inkjet, em diferentes formas geométricas, visando gerar furos passantes nas peças cerâmicas. O estudo da perda de massa da resina dos insertos foi realizado para a definição da rampa de pré-sinterização (remoção do veículo orgânico e da resina polimérica. Metodologia Etapa I – Projeto de diferentes geometrias de insertos prototipados em SolidWorks e sua fabricação na Impressora 3D Objet 350V, com a Resina FullCure 720. Os insertos fabricados para o experimento suportaram bem as pressões do processo de injeção, mantendo, de forma geral, a estrutura geométrica para a distribuição dos furos. A remoção dos insertos, produzidos em resina polimérica, também ocorreu conforme o estabelecido pelas curvas extraídas para a perda de massa. Contudo, os maiores problemas ocorreram com relação ao processo de contração da massa injetada (feedstock), o que criou linhas de rachaduras ao longa das peças na sequencia dos furos. Tentou-se minimar esse efeito por meio do processo de “anealling”, contudo os resultados não foram positivos. O efeito da rachadura foi mais saliente nas peças onde a distribuição dos furos respeita uma padrão mais homogêneo e retilíneo, e onde as distancias entre os furos é menor. Como forma de verificar a possibilidade de obtenção dos furos por meio de insertos prototipados foram desenvolvidas formas geométricas com menor quantidade de furos e distribuição mais heterogênea, o que possibilitou a produção de peças sem o problema tão acentuado de rachaduras. Etapa II – Ajuste dos insertos prototipados no interior do Molde de Injeção (baixa pressão – 390 Kpa) com a Injetora MIGL-33 PELSTMAN. Peça Verde Peça Sinterizada Considerações finais Etapa III – Alívio de tensões por “anealling”, extração do veículo orgânico, por pré-sinterização direta e por leito de pó (wicking), medição e sinterização final das peças. Os resultados preliminares demonstram que a extração completa do inserto foi realizada com sucesso, dando lugar as formas geométricas requeridas. Contudo, a formação de linhas de solda durante o processo de injeção foram acentuadas com a contração da massa injetada, gerando trincas no processo de présinterização. Estudos estão sendo realizados para variação alternativas na distribuição dos furos com o intuito de alternar o fluxo de material injetado. Também, uma avaliação de um “feedstock” com menor teor de material polimérico visando minimizar a contração da peça verde está sendo estudado. Agradecimentos

Baixar