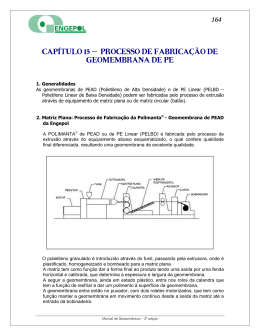

32 CAPÍTULO 3 – INSTALAÇÃO DAS GEOMEMBRANAS POLIMANTA® 1. Introdução Este capítulo tem por objetivo informar e recomendar os procedimentos corretos a serem adotados na instalação da POLIMANTA®, não se tratando, portanto de critérios de projeto ou de especificação de instalação. No entanto, é importante salientar que, quando a instalação não for executada adequadamente, a impermeabilização com a POLIMANTA® não será estanque e, portanto, não cumprirá a finalidade a que se destina, funcionar como uma barreira protetora. Neste sentido, a IGSBR GM 01/03 – Instalação de Geomembranas Termoplásticas em Obras Geotécnicas e de Saneamento Ambiental – Recomendações para Projeto da IGS Brasil Associação Brasileira de Geossintéticos deverá ser tomada como referência, quanto aos procedimentos corretos, que devem ser adotados na instalação. 2. Preparação das Superfícies que receberão a POLIMANTA® 2.1. Superfície de Apoio • A superfície deverá ser preparada imediatamente antes da colocação da geomembrana, de acordo com o projeto executivo, para evitar a sua deterioração causada por chuva, vento, perda de umidade e tráfego local. • A superfície a ser revestida deverá estar lisa e livre de objetos pontiagudos, de pedras, de material orgânico, madeira e quaisquer outros que possam danificar a geomembrana. • Quando o sistema de revestimento inclui argila compactada, a superfície desta camada não deverá ter mudanças abruptas no seu nivelamento e nem conter materiais pontiagudos. • Pedras com diâmetro maior que 9,52 mm não deverão ser permitidas nos últimos 15 cm do solo de apoio da geomembrana. • Todas as superfícies deverão ser cuidadosamente inspecionadas imediatamente antes de serem revestidas, para verificar se as recomendações acima foram seguidas. Manual de Geossintéticos – 3ª edição 33 Compactação da superfície de apoio da geomembrana 2.2. Canaleta de Ancoragem A canaleta de ancoragem deverá ser escavada imediatamente antes da colocação da geomembrana, para evitar danos ocasionados pela chuva, ressecamento com trincas e abatimento das suas laterais. A canaleta de ancoragem deverá ser escavada de acordo com as dimensões previstas no projeto, as quais são calculadas em função da inclinação e altura do talude. No caso de solos rijos e duros, a canaleta deverá ter as bordas levemente arredondadas, para evitar danos a geomembrana. Um geotêxtil nãotecido agulhado de gramatura elevada, também poderá ser utilizado sob a geomembrana, como proteção, conforme recomendação da UNE 104424. O reaterro da canaleta de ancoragem deverá ser executado cuidadosamente, para evitar danos a geomembrana. ≥60cm ≥ 30 cm POLIMANTA® ≥ 30 cm reaterro Dimensões mínimas da canaleta de ancoragem (IGSBR GM 01/03) Manual de Geossintéticos – 3ª edição 10 cm 34 Canaleta de ancoragem já escavada 3. Conexão da POLIMANTA® a Estruturas de Concreto A conexão com estruturas de concreto é realizada através do perfil de PEAD, “Engelock” fabricado pela Engepol, o qual é colocado na forma antes da concretagem, para que fique solidarizado à estrutura. A POLIMANTA® é soldada ao perfil através de solda por extrusão, figura abaixo. Pode-se também, conectar a POLIMANTA® à estrutura por meio de perfis metálicos fixados externamente através de parafusos, como mostram as figuras a seguir. Fixação da POLIMANTA® em estruturas de concreto através do “Engelock” Manual de Geossintéticos – 3ª edição 35 Fixação da POLIMANTA® em paredes de concreto através de perfis metálicos (IGSBR GM 01/03) Fixação da POLIMANTA® em base de concreto (IGSBR GM 01/03) 4. Interferências As interferências com tubos, caixas de entrada e saída e outras superfícies deverão ser executadas de acordo com os detalhes do projeto. Nas figuras abaixo são mostrados exemplos de conexões de tubo com a POLIMANTA®. Manual de Geossintéticos – 3ª edição 36 Exemplo de conexão de tubo com a POLIMANTA® (IGSBR GM 01/03) Exemplo de conexão de tubo em parede com a POLIMANTA® (IGSBR GM 01/03) Manual de Geossintéticos – 3ª edição 37 Conexão de tubo com a POLIMANTA® na obra (IMPORTANTE COLOCAR ABRAÇADEIRA PARA GARANTIR A ESTANQUEIDADE) 5. Colocação da POLIMANTA® Imediatamente antes da colocação da geomembrana a superfície de apoio deverá estar preparada de acordo com as recomendações do item 2.1. 5.1. Identificação dos painéis Durante a colocação da geomembrana deverão ser registrados o número, a localização e a data de colocação de cada painel (um painel é uma bobina aberta), dados estes deverão constar do “as built” elaborado diariamente pelo instalador. 5.2. Colocação dos painéis: • Os painéis deverão ser colocados de acordo o seu número e posicionamento indicados na modulação do projeto executivo, e a seqüência destes números deverá ser anotada na planilha de colocação da POLIMANTA®. • A geomembrana deverá ser colocada verticalmente, no sentido da inclinação do talude. • A geomembrana deverá ser colocada de forma que fique com o mínimo possível de rugas e ondulações, mas com folga mínima, para que não fique tensionada ao dilatar e contrair. • A geomembrana deverá ser ancorada temporariamente com sacos de areia ou terra, pneus ou outro elemento que não cause danos a mesma, a fim de se obter sua boa conformação à superfície, ao longo das bordas e cantos dos painéis antes da ancoragem, e para evitar o seu levantamento pelo vento. Manual de Geossintéticos – 3ª edição 38 • Se for inevitável o tráfego de veículos sobre a geomembrana após a sua colocação, deverá haver uma boa proteção mecânica com geotêxtil, com uma geomembrana de “sacrifício” ou com uma camada de solo, de forma que o veículo circule sobre a camada de proteção e não cause danos a geomembrana. Ancoragem “temporária” com sacos de terra 5.3. Exemplos de modulação dos painéis da geomembrana em intercecção de taludes, citados na IGSBR GM 01/03. • Talude com comprimento > 15 m, no sentido do seu caimento, é considerado talude comprido. • Talude pequeno: comprimento ≤ 15 m, no sentido do seu caimento. Manual de Geossintéticos – 3ª edição 39 Manual de Geossintéticos – 3ª edição 40 6. Emendas 6.1. As soldas deverão ser feitas verticalmente na direção da inclinação do talude. 6.2. Nos cantos e locais de geometria irregular o número de soldas deverá ser minimizado. 6.3. Recomenda-se que não sejam realizadas soldas horizontais a uma distância inferior a 1,50 m do pé do talude, no fundo, ou em áreas de grande concentração de tensões. 6.4. Os trespasses entre os painéis deverão ser de 10 cm nas soldas por termo-fusão e 7,5 cm nas soldas por extrusão. 6.5. Os trespasses deverão estar secos e limpos imediatamente antes da realização das soldas. 6.6. Testes para verificação das soldas: • Deverão ser realizados testes para verificação do equipamento de solda e do desempenho do soldador. Esta verificação deverá ser feita no início de cada turno de trabalho (início do dia, meio do dia ou qualquer hora em que o equipamento tenha permanecido desligado por um tempo tal, que tenha esfriado) para cada equipamento de solda utilizado. As soldas testes deverão ser realizadas sob as mesmas condições das soldas que serão executadas nos painéis da geomembrana colocada. • As amostras para os testes de verificação de soldas deverão ser de 1m de comprimento por 0,30 m de largura, com a solda centrada ao longo do comprimento. • Das amostras extraídas deverão ser retirados cinco corpos de prova com 2,5 cm de largura por 30 cm de comprimento, para serem testados ao cisalhamento e ao descolamento no tensiômetro de obra ou enviadas para um laboratório independente. Estes corpos de prova não deverão romper na solda. Se um corpo de prova romper, os ensaios deverão ser repetidos para mais cinco corpos de prova e, o soldador e equipamento somente deverão ser aprovados quando todos os corpos de prova romperem fora da solda e de acordo com as recomendações e valores de resistências estipulados nas normas ASTM D 6392 e GM 19 (GRI) e o método de ensaio da ASTM D 6693. Manual de Geossintéticos – 3ª edição 41 • Em caso de “bocas de peixe” ou rugas nos trespasses das soldas, eles deverão ser cortados, de forma a permitir um trespasse plano. Se houver irregularidades na continuidade da geomembrana e/ou trespasse inadequado, deverá ser colocado um “manchão” oval ou redondo da mesma geomembrana, ficando este pelo menos 15 cm além dos limites da solda, em todas as direções. Solda por termo-fusão em talude 7. Verificação das Soldas 7.1. Ensaios Não Destrutivos Todas as soldas realizadas por termo-fusão deverão ser testadas ao longo do seu comprimento. Os ensaios não destrutivos verificam a integridade das soldas utilizando os ensaios de pressão de ar para as soldas por termo-fusão, o ensaio de vácuo para as soldas por extrusão e o spark test para as soldas por extrusão, que devido à localização não possam ser testadas pelo ensaio de vácuo. Estes ensaios deverão ser realizados concomitantemente aos serviços de solda. O spark test pode ser usado também para a verificação da estanqueidade global da geomembrana instalada. A descrição de todos os ensaios não destrutivos pode ser encontrada na IGSBR GM 01/03. Manual de Geossintéticos – 3ª edição 42 Ensaio não destrutivo de pressão de ar 7.2. Ensaios Destrutivos A finalidade destes ensaios é avaliar a resistência das soldas ensaiando corpos de prova obtidos a partir de amostras de 2,5 cm de largura e 30 cm de comprimento, com a solda centrada ao longo do comprimento. Os ensaios deverão ser realizados em cinco corpos de prova, no tensiômetro na obra ou em laboratório independente. Os ensaios destrutivos devem ser em número mínimo possível, para preservar a integridade da barreira que compõe o revestimento. A USEPA recomenda a retirada de amostras a cada 150 m de comprimento de solda, o que pode ser seguido na falta de recomendação de projeto, no entanto é recomendável que se corte a amostra no final da linha de solda. A GM 14 (GRI) fornece um método estatístico para estabelecer um intervalo de retirada de amostras para ensaios destrutivos. Os ensaios destrutivos deverão ser realizados de acordo com as recomendações das normas ASTM D 6392, GM 19 (GRI) e ASTM D 6693, e deverão atender duas propriedades básicas: • Resistência ao Cisalhamento • Descolamento A descrição dos ensaios destrutivos pode ser encontrada na IGSBR GM 01/03. 8. Critério de Aceitação das Soldas 8.1. Os cinco corpos de prova dos ensaios destrutivos (ASTM D 6392) terão que ser aprovados, quanto à localização da ruptura e à resistência da solda (GM 19). 8.2. Os corpos de prova não deverão romper na área soldada. A ruptura deverá ocorrer pelo rasgamento da geomembrana: FTB, conforme esquemas mostrados na ASTM D 6392. 8.3. Todos os ensaios não destrutivos terão que ter 100% de eficiência. Manual de Geossintéticos – 3ª edição 43 9. Controle de Qualidade da Instalação O instalador deverá comprovar a qualidade da instalação através da apresentação de planilhas e relatórios com o registro de todos os serviços executados, inclusive os ensaios não destrutivos e destrutivos e o também o “as built” da área instalada. Todos os projetos que possuem responsabilidade de risco ambiental devem exigir, com rigor, o controle de qualidade da empresa instaladora, conforme a IGSBR GM 01/03. Recomenda-se ainda a contratação de uma empresa ficalizadora especializada para acompanhar os serviços e o controle de qualidade da instalação. 10. Verificação da Qualidade Assegurada da Instalação Na inspeção da qualidade (que é chamada de qualidade assegurada), todas as etapas da instalação deverão ser verificadas concomitantemente a realização dos serviços. Deverão ser realizadas verificações na superfície de apoio, colocação dos painéis da geomembrana, ancoragens, interferências e na execução e verificação das soldas, os quais deverão obedecer às especificações do projeto, as normas pertinentes e as recomendações da IGSBR 01/03. Os itens que deverão ser verificados são os seguintes: 1. Condições da superfície de apoio imediatamente antes da colocação geomembrana. 2. Colocação da geomembrana com a respectiva identificação dos painéis. 3. Ancoragens temporárias. 4. As condições das canaletas de ancoragem, incluindo a colocação da geomembrana na canaleta. 5. Condições de operação e tipos dos equipamentos de solda que o instalador possui: • Termo-fusão • Extrusão • Ar quente (somente como auxiliar na execução das soldas por extrusão) 6. Equipamentos de ensaios de Controle de Qualidade das soldas • Pressão de ar • Ensaio de vácuo • Spark test • Tensiômetro 7. Execução das soldas por termo-fusão. 8. Execução das soldas por extrusão. 9. Execução e verificação da estanqueidade dos reparos. 10. Execução das conexões com tubos e estruturas de concreto. 11. Metodologia usada no cruzamento de soldas. 12. “As built” com a modulação dos painéis instalados. 13. Planilhas • Colocação da geomembrana e identificação dos painéis • Controle de soldas • Ensaios não destrutivos e destrutivos • Diário de obra. Manual de Geossintéticos – 3ª edição da 44 11. Referências Bibliográficas 11.1. ASTM D 6392 (1999). “Standard Test Method for Determining the Integrity of Nonreinforced Geomembrane Seams Produced Using Thermo-Fusion Methods”. 11.2. ASTM D 6693 (2001). “Standard Test Method for Determining Tensile Properties of Nonreinforced Polyethylene and Nonreinforced Flexible Polypropylene Geomembranes”. 11.3. Geosynthetic Research Institute – GRI (1998). “GRI Standard GM 14 – Selecting Variable Intervals for taking Geomembrane Destructive Seam Samples” – Drexel University – PA – USA, Revision 2. 11.4. Geosynthetic Research Institute – GRI (2005). “GRI Test Method GM 19 – Seam Strength and Related Properties of Thermally Bonded Polyolefin Geomembranes” – Drexel University – PA – USA, Revision 2. 11.5. IGSBR GM 01/03 (2003). “Instalação de Geomembranas Termoplásticas em Obras Geotécnicas e de Saneamento Ambiental – Recomendações para Projeto” – IGS Brasil Associação Brasileira de Geossintéticos. 11.6. UNE 104424:2000. “Materiales Sintéticos – Puesta em Obra – Sistema de Impermeabilización de Túneles y Galerias com Láminas Termoplásticas Prefabricadas” – Norma Española. Manual de Geossintéticos – 3ª edição

Baixar