Gestão de Estoques Prof. Fernando Augusto Silva Marins DPD-FEG-UNESP www.feg.unesp.br/~fmarins [email protected] Sumário Introdução A arte da segmentação – Políticas Diferenciadas Aspectos Fundamentais Políticas de Estoques 2 Tipos de Demanda Independente São itens que dependem, em sua maioria, dos pedidos de clientes externos Exemplo: produtos acabados em geral. 3 Tipos de Demanda Dependente Itens cujas quantidades a serem utilizadas dependem da demanda de um item de demanda independente. Exemplo: O item pneus em uma montadora é dependente do número de veículos demandados pelos clientes (5 pneus por carro). 4 Definição “Os estoques são acúmulos de matérias-primas, insumos, componentes, produtos em processo e produtos acabados que aparecem em numerosos pontos por todos os canais logísticos e de produção na empresa” Ronald H. Ballou 5 Importância dos Estoques Melhorar o Serviço ao Cliente Economia de escala Proteção contra mudanças de preço Proteção contra incertezas na demanda e no tempo de entrega (Lead Time) Proteção contra contingências 6 Razões para Estoques Atendimento à Demanda – Satisfação do Cliente Coordenar Oferta & Demanda (sazonal, oscilações de preço) Ajudar Produção & Marketing & Vendas (vinhos) Reduzir Custos de Transporte e de Produção 7 Pressões para Manter Estoque Alto Estoque alto: maior probabilidade de atender bem os clientes. Estoque alto: certeza de alto custo em manter estoques. 8 Case: Cálculo de Custo de Oportunidade de Manter Estoques Empresa de manufatura reporta um nível médio de estoque de R$150.000,00 ao longo do mês, decorrente da compra de m-p, da fabricação e da comercialização de produtos acabados. Os fornecedores de m-p recebem à vista, assim como a empresa recebe à vista dos seus clientes. Se o custo de oportunidade mensal do capital de giro é de 2%, o Custo Médio de Manutenção de Estoque dessa empresa é de R$150.000,00 x 0,02 = R$3.000,00 9 Tipos de Estoques Estoque de Matéria-prima Estoque de Produção / Processo - criado entre a produção e o transporte para o próximo destino: Produtos em processo (WIP Work In process) e Produtos acabados. Estoque de Organização: funcionando sem paradas manter produção/suprimentos Estoque Cíclico - atender demanda média entre reabastecimentos Estoque de Segurança - combater a incerteza Estoque Sazonal - combater variabilidade previsível da demanda Estoque em Trânsito – canal de distribuição Estoque Obsoleto – validade vencida, roubos ou perdas 10 A Arte da Segmentação Separação de Itens Estratégicos: políticas diferenciadas de controle de estoques 1a. - Classificação ABC Processo de categorização de Pareto, baseado em algum critério relevante para a priorização dos esforços de gerenciamento. Critério usualmente mais utilizado: consumo médio do item multiplicado pelo seu custo de reposição. A partir do ranking destes itens, estratifica-se três categorias considerando a percentagem acumulada. 11 Princípio 80 – 20: Classificação ABC Ordenar itens pela vendas e dividir em 3 categorias A – 80% das vendas - Movimentação rápida B – 15% das vendas - Movimentação média C – 5% das vendas - Movimentação lenta Alternativas: ABC Estoque: ($ ítem) . (quantidade em estoque) ABC Demanda Valorizada: ($ ítem) . (quantidade demandada) 12 Classificação ABC: é um método de diferenciação dos estoques segundo sua maior ou menor abrangência em relação a determinado fator, consistindo em separar os itens por classes de acordo com sua importância relativa. 13 Pode-se elaborar valorizada: a Classificação ABC por demanda Calcula-se a demanda valorizada de cada item, multiplicando-se o valor da demanda pelo custo unitário do item; Colocam-se os itens em ordem decrescente de valor de demanda valorizada; Calcula-se a demanda valorizada total dos itens; Calculam-se as percentagens da demanda valorizada de cada item em relação a demanda valorizada total, podendo-se calcular também as percentagens acumuladas; Em função dos critérios de decisões, estabelecem-se as classes A, B e C (ou quantas quisermos). 14 Porcentagem do valor em dólares Análise ABC 100 — 90 — 80 — 70 — 60 — 50 — 40 — 30 — 20 — 10 — 0— 10 Figura 10.1 20 30 40 50 60 70 80 Porcentagem dos itens 90 100 Porcentagem do valor em dólares Análise ABC 100 — 90 — 80 — 70 — 60 — 50 — 40 — 30 — 20 — 10 — 0— 10 Figura 10.1 20 30 40 50 60 70 80 Porcentagem dos itens 90 100 Porcentagem do valor em dólares Análise ABC 100 — Classe C Classe B 90 — Classe A 80 — 70 — 60 — 50 — 40 — 30 — 20 — 10 — 0— 10 Figura 10.1 20 30 40 50 60 70 80 Porcentagem dos itens 90 100 Porcentagem do valor em dólares Análise ABC 100 — 90 — Classe A 80 — 70 — 60 — 50 — 40 — 30 — 20 — 10 — 0— 10 Figura 10.1 Classe C Classe B 20 30 40 50 60 70 80 Porcentagem dos itens 90 100 Porcentagem do valor em dólares Análise ABC 100 — 90 — Classe A 80 — 70 — 60 — 50 — 40 — 30 — 20 — 10 — 0— 10 Figura 10.1 Classe C Classe B 20 30 40 50 60 70 80 Porcentagem dos itens 90 100 Porcentagem do valor em dólares Análise ABC 100 — 90 — Classe A 80 — 70 — 60 — 50 — 40 — 30 — 20 — 10 — 0— 10 Figura 10.1 Classe C Classe B 20 30 40 50 60 70 80 Porcentagem dos itens 90 100 Exemplo da Classificação ABC Item Demanda Anual Custo Unitário X1 9000 10 X2 4625 4 Ordem Item Demanda Valorizada 1 2 3 4 5 6 7 8 9 10 X5 X8 X1 X3 X6 X7 X2 X10 X4 X9 297500 212500 90000 86000 80000 20000 18500 17000 15000 13500 X3 1075 80 X4 15000 1 X5 59500 5 % Individual 35,0 25,0 10,6 10,1 9,4 2,4 2,1 2,0 1,8 1,6 X6 16000 5 X7 10000 2 Demanda Valorizada Acumulada 297500 510000 600000 686000 766000 786000 804500 821500 836500 850000 X8 4250 50 X9 13500 1 X10 1000 17 % Acumulado Classe 35,0 60,0 70,6 80,7 90,1 92,5 94,6 96,6 98,4 100,0 A A B B B C C C C C 21 Exemplo da Classificação ABC Classificação ABC 22 A Arte da Segmentação 2a. - Classificação XYZ Itens são segmentados baseando-se no critério de criticidade. Facilita as rotinas de planejamento, reposição e gerenciamento. 23 Classificação XYZ Classe X Ordinário: Item de baixa criticidade, cuja falta naturalmente compromete o atendimento de um usuário interno (serviço ou produção) ou externos (clientes finais), mas não implica em maiores conseqüências. Classe Y Intercambiável: Apresenta razoável possibilidade de substituição com outros itens disponíveis em estoque sem comprometer os processos críticos, caso seja necessário e em detrimento dos custos envolvidos. Classe Z Vital: Item cuja falta acarreta conseqüências críticas, tais como interrupção dos processos da empresa, podendo comprometer a integridade de equipamentos e/ou segurança operacional. Para facilitar a memorização, optamos por denominar os itens mais críticos pela letra Z devido a sua posição no extremo oposto do alfabeto. 24 A Arte da Segmentação 3a. - Classificação 123 Diz respeito a todo o processo de aquisição, incluindo tanto a identificação e qualificação dos fornecedores como o disparo e atendimento de requisições, em termos do grau de confiabilidade das especificações e prazos. 25 A Arte da Segmentação Classificação da dificuldade na obtenção dos itens Classe 1 Complexa: Tratam-se dos itens de obtenção muito difícil, pois envolvem diversos fatores complicadores combinados, tais como longos set-ups e lead-times (tempo de resposta, distâncias e variabilidades) e riscos quanto a pontualidade, qualidade, fontes alternativas e sazonalidades. Classe 2 Difícil: Envolve alguns poucos fatores complicadores relacionados acima, tornando o processo de obtenção relativamente difícil. Classe 3 Fácil: Fornecimento ágil, rápido e pontual e/ou o item é uma commodity, com amplas alternativas a disposição no mercado fornecedor. 26 Aspectos Fundamentais Procedimento para Escolha de Política de Estoques Aplicar Segmentação (ABC, XYZ , 123 ou conjuntas) Para cada categoria escolher Modelo adequado: Ponto do Pedido JIT (Kanban) Reposição Periódica Duas Gavetas Reposição Contínua (CRP – Continuous Replenishment Programme, QR – Quick Response, ECR - Efficient Consumer Response) VMI – Vendor Managed Inventory. Exemplo: Movimento ECR-Brasil CMI – Co-managed Inventory 27 Estoque: Base para o Gerenciamento da Cadeia de Suprimentos Gestão de Estoques integrada com outras atividades do processo logístico - pouca literatura Política de Estoques depende de: (1) Quanto pedir? (2) Quando pedir? (3) Quanto manter em estoque de segurança? (4) Onde localizar? 28 Deve-se realizar: Análise de Valor Agregado do Produto Análise da Previsão da Demanda Análise das Exigências dos Clientes: prazo de entrega e disponibilidade do produto 29 Redução contínua dos níveis de estoque na cadeia de suprimentos depende do aumento da eficiência operacional de diversas atividades, como: Transporte Armazenagem Processamento de Pedidos 30 Ferramentas Básicas Modelagem do Consumo de Materiais D e LT não totalmente previsíveis ES = Estoque de Segurança PP = D . LT + ES D = Taxa média de consumo - previsível LT = Lead time de ressuprimento PP = D . LT Probabilidade de Falha 31 Exemplo: Cálculo do Ponto do Pedido Consumo diário de um dado produto ou material é de 20 unidades (Demanda) Tempo de resposta médio desde a colocação do pedido de ressuprimento até a disponibilização do lote é de 5 dias (Lead Time) Quando colocar o pedido ao Fornecedor? Pedido deve ser colocado tão logo o nível de estoque atinja 5 x 20 = 100 unidades (PP=D.LT) 32 Exemplo: Avaliação de Aumentos no Ponto de Pedido (ES) Empresa decidiu aumentar o Ponto de Pedido em 40 unidades, passando de 100 para 140 Significa liberar, em média, o pedido em 140/20 = 7 dias antes do momento agendado para o reabastecimento, ou seja, 2 dias antes do Ponto de Pedido calculado anteriormente. 33 Análise de Trade off entre Custos: Exemplo CD com demanda anual média de 300 unidades. Considerar 2 políticas de estoques: 1 - Enviar 6 carregamentos com 50 unidades ao longo do ano 2 - 300 unidades enviadas de uma só vez Quais as vantagens e desvantagens de cada política alternativa? Conhece-se Custo Unitário de Aquisição por Produto (Caq), Custo Fixo de cada Viagem ou Ressuprimento (CTR), Número de Viagens (NV) e Taxa de Oportunidade de Capital (i) 34 Custos: estoque menor, transporte maior CT=25.Caq.i+6.CTR Custos: estoque maior, transporte menor CT=150.Caq.i + 1.CTR Qual é a melhor? 35 Política de Ressuprimento Ideal: Equilíbrio entre Custo de Oportunidade de Manter Estoques e Custo de Transporte. Objetivo: determinar o Tamanho do Lote de Ressuprimento mais apropriado ao nível de eficiência no Processo de Movimentação de Materiais 36 Custo Logístico Total Custo de Oportunidade de Estoque Custo Unitário de Transporte Estoque 37 Estudo de Caso Uma loja de informática comercializa disk drive de 3,5” e monitor de de 17”. O fornecedor em Miami envia os itens por frete aéreo. A operação de ressuprimento tem as características abaixo: Disk Drive Monitor 3.200 120 Lead Time 1,5 semana 1,5 semana Custo de Oportunidade de Manter Estoques 20% a . a . 20% a . a . Preço de compra R$165,00 R$500,00 Custo do Pedido R$110,00 R$90,00 Demanda Anual Média 38 Para cada produto responder Qual é o Ponto de Pedido? Qual é o Custo Total médio de manutenção de estoque na loja (instalação) e de ressuprimento? Qual é o giro (G) esperado dos estoques (vezes/ano)? Qual é o número esperado de ressuprimentos (NV = número de viagens) em um ano? Qual é o nível do estoque médio (EM)? Qual é a cobertura ( C) de estoque esperada (em dias) definida para um tamanho de lote Q? 39 Estudo de Caso: Solução NV = G = D/Q EM = Q/2 Planilha Gestock C = 1/G = Q/D 40 Política de Ressuprimento Ideal Como avaliar onde a atual política de estoques se situa? Usar geração de cenários e análise incrementais nos custos de estoques e movimentação de materiais. Determinar se uma alternativa de operação leva a um custo logístico total (transporte, estoque, processamento de pedidos) menor que o incorrido pela operação atual. Objetivo: mínimo custo total em função da disponibilidade de produto desejada pelo cliente 41 Empresas estão buscando disponibilizar o produto para o cliente com menor nível de estoque Motivos: Diversidade de produtos - difícil gestão de estoque, pontos de pedidos e estoques de segurança. Alto Custo de Oportunidade de Capital - posse/manutenção estoque é oneroso (taxas de juros no Brasil são altas). Foco na maximização dos indicadores de EVA (Economic Value Added) = Retorno Líquido - Custo Capital Empatado = Valor criado acima (ou abaixo) da Taxa de Retorno do Capital dos Investidores 42 Custos de Movimentação x Lotes de Ressuprimento Como aumentar eficiência? Como fazer? Novo Inicial 43 Como Reduzir Custos de Movimentação? Parcerias entre Empresas na Cadeia de Suprimentos Reduções Custos de Compras, adotar JIT de peças e materiais: eliminar CQ no recebimento, licitações, cotações de preços Uso de Operadores Logísticos eficientes Know how, economias de escala, consolidação de cargas, ... Transformar Custos Fixos em Custos Variáveis 44 Como Reduzir Custos de Movimentação? Adotar novas Tecnologias de Informação para captura e troca de dados entre empresas: códigos de barras, EDI, Internet,... Eliminar erros e re-trabalho no processamento de pedidos Compartilhar na Cadeia de Suprimentos (CS) as séries de vendas para o cliente final - redução da incerteza da demanda futura - redução nos estoques de segurança em toda a CS. 45 Falta de Visibilidade na Cadeia de Suprimentos Fabricante de Refrigerantes & Varejistas em SP 46 Impacto da Demanda nos Estoques de Segurança numa CS EXEMPLO DE FALTA DE VISIBILIDADE NA CS Varejista faz retiradas semanais e Fabricante tem lead time de resposta = 1 semana MBA para as variações da demanda 47 Efeito Chicote (Bullwhip Effect) Sazonalidade da Demanda e erros de previsão podem aumentar ao longo da CS, provocando alternância entre superprodução e ociosidade Fenômeno em que os pedidos para o elo no início da CS exibem uma variação maior que os pedidos reais no PDV (distorção da demanda) e a variação dos pedidos aumenta à medida que se move rumo ao início da cadeia (propagação da variação) 48 Efeito Chicote Técnicas para evitar: Acesso à informação do PDV Compartilhamento da Informação: uso do EDI – Electronic Data Interchange por todos os elos da CS Programas de Reposição Contínua (CRP): VMI – Vendor Managed Inventory e CMI – Co-Managed Inventory Redução de lead times e uso do JIT 49 Política de Estoques para uma CS Decisões Fundamentais: 1. Onde localizar os estoques na CS? Decidir pela Centralização (1 CD) versus Descentralização (mais de 1 CD), Consignar ou Não Ter Estoque, com base em: Giro Valor agregado Níveis de serviço exigidos pelo cliente 2. Quando pedir ressuprimento? Seguir, ou não, a Metodologia do Ponto de Pedido 50 Política de Estoques para uma CS Decisões Fundamentais (continuação): 3. Quanto Manter de Estoque de Segurança (ES)? Calcular ES como função das variabilidades na demanda e no lead time de ressuprimento Planilha ES Pode ser reduzido sem prejuízo da disponibilidade? 4. Quanto pedir? Lote econômico de compras versus ressuprimento JIT 51 Política de Estoques para uma CS: detalhes 1. Onde localizar os estoques na CS? Decisões possíveis: Centralizar Descentralizar Consignação Não ter estoque 52 Dimensões Importantes para Localização 53 Política de Estoques para uma CS: detalhes Análise do impacto de cada dimensão Giro do material: Quanto maior: tendência à descentralização (menor risco de obsolescência, absorvem parcela menor dos custos fixos de armazenagem) Lead time de resposta: Quanto maior: tendência à descentralização (atender mais rápido). avaliar em termos incrementais se redução nos custos de manter estoques em trânsito compensam abertura de novo armazém 54 Política de Estoques para uma CS: detalhes Análise do Impacto de cada Dimensão Nível de disponibilidade exigida: Quanto maior: tendência à descentralização - posicionar estoque próximo ao cliente. fazer mesma análise incremental anterior. Valor agregado: Quanto maior: tendência à centralização - custos de oportunidades de estoques elevados 55 Política de Estoques para uma CS: detalhes Cuidados com Descentralização: observado na prática ES é proporcional a raiz quadrada do quociente entre número final e inicial de CD’s Se passar de 2 para 3 CD’s: ES sobe 22% Análise conjunta das quatro dimensões é complexa devido as suas interações. Casos particulares: Consignação de estoques Não manter estoques 56 Política de Estoques para uma CS: detalhes Condições para Consignação de Estoques Valor agregado alto (ponto de vista do cliente industrial) Material crítico - localizar-se próximo a planta (ponto de vista do cliente industrial) Giro alto - fornecedor mantém ou aumenta seu ROI apesar do custo de posse do estoque Exemplos: peças automobilística e componentes para indústria 57 Política de Estoques para uma CS: detalhes Condições para Não Manter Estoques: Alto valor agregado Baixo giro Pequena exigência quanto a disponibilidade imediata do produto Exemplos: equipamentos hospitalares mais caros tomógrafos computadorizados (fabricante usa clientes anteriores como show-rooms) 58 Política de Estoques para uma CS: detalhes 2. Quando fazer o ressuprimento? Metodologia do Ponto de Pedido (PP): depende do consumo médio e do lead time de resposta 59 Política de Estoques para uma CS: detalhes Metodologia do Ponto de Pedido Dependendo da Estrutura de Custos de Manutenção de Estoques e de Transportes pode ser melhor pedir antes ou depois do PP Exemplo: valor agregado alto, peso unitário baixo e risco de obsolescência ou perecibilidade alto (microprocessadores, frutas) Postergar a solicitação até o último instante possível + transporte premium Exemplo: baixo valor agregado, peso unitário alto, pequeno risco de obsolescência (materiais elétricos e para soldagem entregues no nordeste) - Postergação visando consolidação de cargas - exige maior ES compensado por reduções no gasto com transporte 60 Política de Estoques para uma CS: detalhes EOQ – Economic Order Quantity EOQ = 2 DA EC Com: D = Demanda anual em unidades A = Custo de Aquisição por Pedido E = Custo de Manutenção Anual do Item (%) C = Custo do Item 61 Política de Estoques - Exemplo D = 7.200, A = $70, E = 25%, C = $100 EOQ = 200 Estoque Médio = 200/2 = 100 Assim tem-se: Planilha Lote Econômico Fazer 7.200/200 = 36 pedidos ao ano Custo Anual dos Pedidos = 70. 36 = $2.520 Custo Anual Manter Estoque = 0,25 . 100. (200/2) = $2.500 Custo Total Anual = $5.020 62 Política de Estoques para uma CS: detalhes 3. Quanto manter de Estoques de Segurança? Hipótese: a Demanda segue Distribuição de Probabilidades Normal Mercados altamente competitivos: Maior erro na previsão de demanda Exigência de maior disponibilidade de produto Conseqüência: maiores Estoques de Segurança 63 Política de Estoques para uma CS: detalhes Cálculo do Estoque de Segurança (Safety Stock) SS = k.sc Onde: k = fator de segurança associado ao nível de serviço desejado sc = combinação dos desvios-padrões da Demanda média diária (d) e do Lead Time (t) s2c = t.s2d + d2.s2t 64 Política de Estoques para uma CS: detalhes Quanto Manter de Estoques de Segurança? 65 Política de Estoques - Exemplo t = 10 dias, d = 20 unidades/dia, st = 5 dias, sd = 6 unidades sc = 101,78 Planilha ES Se o nível de serviço desejado for 95% = probabilidade de não haver falta de produto (no stockout): k = 1,65 SS = (1,65). (101,78) = 168 unidades Estoque Médio = 168 + (200/2) = 268 unidades 66 Política de Estoques para uma CS: detalhes 4. Quanto pedir? LEC (Lote Econômico de Compra) JIT (fornecimento enxuto). Podem ser usadas conjuntamente 67

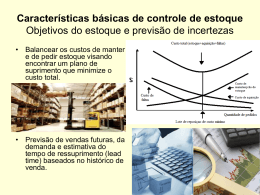

Download