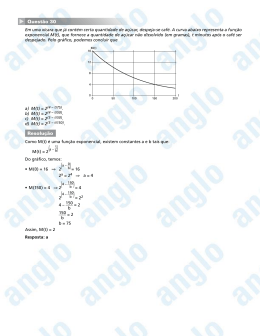

Secador Esfriador tipo SRB-4WD Características O açúcar obtido nas centrífugas apresenta alto teor de umidade, podendo variar de 0,5% a 1%, assim como temperatura elevada entre 55°C a 65°C. Para que o açúcar seja armazenado sem que haja problemas de empedramento e contaminação por microorganismos é necessário que se faça o uso de um Secador Esfriador. Para esta fase do processo a Mausa dispõe da sua nova linha de Secadores Esfriadores SRB, do tipo aletado, desenvolvido de forma a propiciar a maior eficiência de troca térmica bem como a conservação da forma e das arestas dos cristais, reduzindo assim a formação de pó e conservando o brilho natural do açúcar, Secador Esfriador Rotativo tipo SRB-4WD A fase de secagem é realizada mediante ar quente em fluxo de cocorrente, obtendo-se uma maior velocidade de secagem uma vez que a grande parcela da umidade do açúcar se trata de umidade livre, além de diminuir a carga térmica para zona de resfriamento. A fase de resfriamento ocorre através de fluxo contra corrente, mediante a entrada do ar frio na extremidade oposta à entrada de ar quente no equipamento. Deste modo a evita-se o rompimento de cristais pelo choque térmico o que pode debilitar a estrutura dos mesmos. Ao deixar a zona de resfriamento, o açúcar terá sua temperatura variando de 30°C a 40°C, porém, nunca inferior a cerca de 10ºC acima da temperatura ambiente. Para atender a umidade residual desejada (cerca de 0,035%), o ar ambiente é enviado para resfriamento com umidade relativa dentro de um valor aproximado de 70 a 80%, para uma temperatura variando entre 25 a 28 ºC, por esta razão, em climas excessivamente quentes e úmidos recomenda-se reduzir a umidade do ar antes de sua utilização. Finalmente, a recuperação do pó é feita através de um lavador de gases. O Secador Esfriador Rotativo SRB poderá ser construído em chapas de aço carbono ou inox. Seu corpo cilíndrico é composto de quatro partes distintas, sendo: a Seção Secadora, a Seção de Esfriamento, o Rotor Central e a Peneira, compreendendo: - Seções de Secagem e de Esfriamento, sendo cada uma delas provida internamente de aletas com perfis especiais, inclinação adequada e, montadas de maneira a assegurar aspersão uniforme do açúcar, bem como sua movimentação em direção a boca de descarga. - Rotor Central para exaustão do ar de secagem e resfriamento de maneira a minimizar o arraste de finos. - Peneira, montada rigidamente à extremidade, a qual promove a separação dos caroços. A sustentação do tambor é feita através de anéis de rodagem fixos ao tambor e de rolos com mancais de rolamentos fixados na estrutura do equipamento. O acionamento do tambor é realizado por um *Sistema de Acionamento Direto (4WD), composto por (04) quatro motoredutores planetários acoplados diretamente ao eixo dos rolos de apoio, o qual proporciona o movimento de rotação do equipamento através do atrito entre rolos e anéis de rodagem. Esta concepção de acionamento, quando comparada ao sistema tradicional de acionamento, proporciona: Eliminar totalmente a grande quantidade de graxa usada na lubrificação da corrente, a qual age como um contaminante na fábrica de açúcar; Eliminar as manutenções periódicas da corrente; Eliminar a base civil do acionamento, reduzindo assim o custo de instalação do equipamento, uma vez que os motoredutores ficam em balanço acoplados diretamente ao eixo dos roletes; Reduzir o ruído e a vibração provocados pelo engrenamento constante entre coroa/pinhão ou pinhão/corrente e corrente/coroa; Reduzir dos esforços radiais provocados pela corrente, o que diminui a carga nas pistas de rolamento; Possibilitar que o Secador permaneça operando por um determinado período apenas com três ou mesmo com até dois acionamentos, sem a necessidade de parada total do mesmo, caso ocorra eventual problema com algum dos acionamentos independentes. * Sistema 4WD - Patente requerida realizada através de coluna lavadora de gases, a qual capta o ar do exaustor que eventualmente esteja carregado de finos e aplica um fluxo de água em contra corrente ao sentido de exaustão do ar. Esta água é recirculada no interior da coluna com o auxilio de uma bomba, até que a mesma atinja um determinado Brix (aproximadamente 20° Brix). Então esta solução é drenada pela parte inferior da coluna e retornada novamente ao processo. Funcionamento Quanto à entrada e saída do ar, o equipamento é provido de dois Dampers de regulagem, sendo eles: o de entrada de ar quente localizado antes do aquecedor a vapor, e o de entrada de ar frio fixado diretamente na caixa de saída de açúcar. Todo o fluxo de ar é realizado por um único ventilador centrifugo ou através de outro dispositivo que succione o ar na parte central do equipamento. A separação do pó pode ser O açúcar úmido é introduzido no condutor de entrada do equipamento. Devido ao movimento rotativo do tambor e a inclinação das aletas os cristais de açúcar são conduzidos até a câmara de descarga passando pelas seções de secagem e de esfriamento e de peneiramento. O sistema de múltiplas aletas permite grau de aquecimento e esfriamento adequado, bem como perfeita distribuição em toda seção do tambor rotativo, obtendo-se assim, excelente uniformidade na transferência de calor à totalidade dos cristais. Os cristais secos e frios são expelidos do secador pela caixa de saída de açúcar, assim como os caroços, os quais seguem fluxos distintos. Para o processo de secagem se utiliza o ar ambiente, o qual é aquecido á temperatura apropriada ao passar pelo aquecedor a vapor instalado ao extremo da seção de secagem. Este aquecedor é precedido de veneziana ajustável destinada a regular o fluxo de ar. Tipo Capacidade (Sacas/dia) Diâmetro (mm) Comprimento (mm) SRB-2413-4WD SRB-2614-4WD SRB-3016-4WD SRB-3517-4WD 15.000 (31 t/h) 20.000 (41 t/h) 30.000 (62 t/h) 40.000 (82 t/h) 2.400 2.600 3.000 3.500 12.900 14.300 16.300 16.600 Potência Consumida no Acionamento do Secador (CV) 30 (4 x 7,5) 40 (4 x 10) 100 (4 x 25) 120 (4 x 30) Para o esfriamento, poderá ser utilizado tanto o ar ambiente como ar proveniente de esfriadores sendo também provido de veneziana ajustável destinadas a regular o fluxo de ar. O ar de secagem e de esfriamento é removido por um ventilador na zona de confluência no corpo central do Secador, dirigindo-o ao conjunto de separação e lavagem. O ar, lavado anteriormente para evitar que pequenos cristais e o pó do açúcar arrastados sejam dissolvidos e voltem para o processo, é liberado para a atmosfera. A Mausa também produz Secadores para atender maiores capacidades de processo. Colocamo-nos à disposição para eventuais consultas. Devido ao contínuo desenvolvimento dos produtos Mausa, as especificações dos mesmos poderão ser alteradas sem aviso prévio. av Com Leopoldo Dedini 500 BR 13422-902 Piracicaba SP tel +55 19 3124 3000 fax +55 19 3124 3011 [email protected] www.mausa.com.br

Download