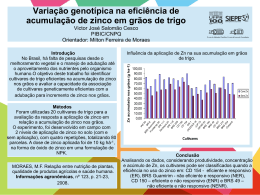

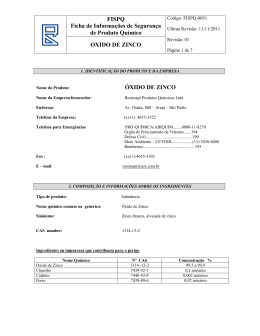

UNIVERSIDADE FEDERAL DE SANTA CATARINA DEPARTAMENTO DE ENGENHARIA MECÂNICA CURSO DE ENGENHARIA DE MATERIAIS Indústria Metalúrgica Santa Líbera LTDA Relatório de Estágio Curricular II Período: 17/05/2010 a 10/09/2010 Aluno : Cristian Alexandre de Moraes - 06137602 Orientador : Fernando Macedo Ambrosini “Concordamos com o conteúdo do relatório” ______________________________ Florianópolis, 2010.2 Indústria Metalúrgica Santa Líbera LTDA Av. Adelina Rosa Bosa Búrigo, s/n Bairro Santa Líbera – Caixa Postal 44 Telefone (48)-2101-5346 / FAX (48)-2101-5331 Site: http:// www.mecril.com.br Cep 88.850-000 Forquilhinha – SC – BRASIL CNPJ: 80070378/000109 I.E: 251508862 E-mail: [email protected] AGRADECIMENTOS A Deus, razão de minha existência. A Metalúrgica Santa Líbera LTDA, pela oportunidade oferecida permitindo a realização do estágio curricular e pela confiança depositada ao longo do estágio. Ao orientador Sr. Eng° Fernando Macedo Ambrosini e também à Srta. Eng Franciele B. Mendes, pela atenção e orientação dispensada, durante todo o período de permanência na empresa. Aos meus colegas de trabalho no Controle de Qualidade , Sr. Carlos Alberto Dondossola , Sr. Carlos Alberto Serafin, Sr. Fabiano Gonçalves Schimidt , Sr. Johnny Urbano e Rodrigo D.Cisewski e também aos Srs. Antenor D'stefani e Rogério Pinto do Setor de Caldeiraria e Fabricação de máquinas que fica ao lado do C.Q. pelo apoio, e troca de conhecimentos, experiências e a todos pela amizade. Aos funcionários Pedro Felipe da Manutenção de Matrizaria, e demais colegas pelo apoio e esclarecimentos, bem como pela colaboração. A todos os funcionários da Sta Líbera, que direta ou indiretamente contribuíram para a realização deste estágio. Aos professores Dachamir Hotza, Paulo Wendhausen , Pedro Novaes e Germano Riffel pelo apoio e acompanhamento, mais as informações passadas durante o período e nas visitas de estágio na empresa. A Meus Pais, Sueli de Moraes e Carolina Maria Guzi de Moraes, sempre pelo apoio, incentivo e ajuda. Aos Meus Familiares que também me ajudaram neste período que estava longe de Fpolis. “Quem é como o sábio ? ? ? ? E quem sabe a interpretação das coisas ? ? ? ? A sabedoria do homem faz brilhar o seu rosto, e com ela a dureza do seu rosto se transforma.” Eclesiastes 8:1 “A matéria, o tecido do universo, desenvolveu-se tentativamente, tenuemente, por uma lenta e improvável transformação, tornando-se uma forma tão complexa e organizada, que pode compreender sua própria história, e, mesmo que de forma deplorável, planeja seu próprio futuro”. Brian L. Silver em “A Escalada da Ciência”. SUMÁRIO DE CONTEÚDO : Sumário de Conteúdo : --------------------------------------------------------------------------------- pág. 01 Resumo : --- Problema e Justificativa ---------------------------------------------------------------- pág. 02 1.0 - Objetivo ------------------------------------------------------------------------------------------- pág. 02 1.1 - Introdução ----------------------------------------------------------------------------------------- pág. 03 1.2 - Desenvolvimento : ---- Propriedades e Aplicações do Zinco ------------------------------- pág. 04 1.3 - Lingotes de Zinco --------------------------------------------------------------------------------- pág. 05 1.4 - Processo de Zincagem à Quente ---------------------------------------------------------------- pág. 05 1.5 - Etapas do Processo de Zincagem à Quente ---------------------------------------------------- pág. 05 2.0 - Óxido de Zinco ------------------------------------------------------------------------------------ pág. 07 2.1 - Propriedades do Óxido de Zinco ---------------------------------------------------------------- pág. 07 2.2 - Aplicações do Óxido de Zinco ------------------------------------------------------------------ pág. 08 3.0 - Métodos de Manufatura do Óxido de Zinco -------------------------------------------------- pág. 08 4.0 - Uso do Óxido de Zinco na Borracha ----------------------------------------------------------- pág. 13 5.0 - Efeito das Impurezas do Óxido de Zinco ------------------------------------------------------ pág. 15 6.0 - Tratamentos no Óxido de Zinco ---------------------------------------------------------------- pág. 16 7.0 - Efeito da Concentração do ZnO nas Propriedades das Borrachas -------------------------- pág. 16 8.0 - Informações sobre Segurança e Manuseio do Óxido de Zinco ----------------------------- pág. 17 9.0 - Outras Aplicações do Óxido de Zinco --------------------------------------------------------- pág. 18 10.0 - Conclusões : -------------------------------------------------------------------------------------- pág. 19 Bibliografia ---------------------------------------------------------------------------------------------- pág. 23 ANEXO A – Histórico da Empresa ------------------------------------------------------------------- pág. 24 ANEXO B – Cronograma e Atividades Realizadas no Período de Estágio --------------------- pág. 25 CRONOGRAMA : ESTUDO DE MELHORIAS :------------------------------------------------------------------------- pág. 26 MELHORIA 1 : Sistema de Deck para Forja ( Estrado de Madeira ) MELHORIA 2 : Sistema de Segurança para Operador de Tanques Ácidos MELHORIA 3 : Proteção de Engrenagem Exposta da Perfiladora da Trefila. DESCRIÇÃO DAS ATIVIDADES :------------------------------------------------------------------ pág. 27 ATIVIDADE 1 – 12 ESTUDOS DE CASOS :------------------------------------------------------------------------------- pág. 28 ESTUDO DE CASO 1 : – O problema de esfarelamento de rosca do parafuso françês : Ao Acompanhar o defeito da rosca em parafusos galvanizados, estes apresentam um aspecto deformado e após zincagem.------- pág. 28 ESTUDO DE CASO 2 : – Pesquisa e Análise sobre à produção de ZnO apartir da Borra Fe-Zn. ------------------------ pág. 28 ESTUDO DE CASO 3 : – Projeto de Filtro para tanque de 18.000 litros de água contaminada com ácido ------------- pág. 30 ANEXO C – Sugestão : Proposta para trabalhos futuros ------------------------------------------ pág. 30 ESTUDO DE CASO : FUTURO 1 - Análise de quantidade de Terra-Zinco gerada conforme o fornecedor de Zinco SHG. 2 - Faltou a Especificação da quantidade de cada elemento na Terra-Zn da Zincagem à Quente. 01 RESUMO : PROBLEMA E JUSTIFICATIVA O Zinco está atualmente presente no contexto da sociedade moderna de forma indispensável. Muitos produtos fabricados com metais não resistentes a corrosão dependem de sua proteção . As plantas , os animais e os seres humanos dependem de quantidades controladas de Zinco para sua subsistência, tornando-se necessário as formas de vida . Embora o Zinco seja totalmente reciclável, sua utilização depende em grande parte ainda da sua extração e purificação através de processos hidrometalúrgicos dos minérios que contém porcentagens significativas de Zinco . O processo de purificação e separação do Zinco por lixiviação e posterior recuperação por eletrólise constitui atualmente o principal método de obtenção do Zinco metálico . O Zinco obtido pela hidrometalurgia é destinado a várias aplicações especiais, dentre elas a sua utilização na fabricação do (ZnO) a partir do Zinco Puro (SHG ) : Produz um Óxido de Zinco para aplicação como ativador de vulcanização em compostos de borracha . O principal processo de manufatura do Óxido de Zinco é o Francês Secundário que tem se expandido no Brasil, este processo utiliza o zinco de alta pureza obtido pelas empresas mineradoras como matéria prima designada de Zinco Puro (SHG) ou ' Special High Grade '. Sendo que o processo Francês Secundário produz um Óxido de Zinco (ZnO) que devido ao seu alto teor de óxido e baixos níveis de impurezas, como chumbo, cádmio, ferro, causam pouca interferência nas propriedades físicas dos compostos de borracha . Entretanto, este processo requer grande controle sobre a sua produção, principalmente por gerar grandes quantidades de partículas de Zinco metálico, estas partículas são insolúveis nos compostos de borracha, mesmo depois de ocorrida a vulcanização, podendo gerar propriedades físicas abaixo do esperado e falhas nos artefatos submetidos a esforços dinâmicos . Teores crescentes de Óxido de Zinco aplicados aos compostos de borracha, geram diferentes níveis de ativação da cura, alterando suas propriedades físicas . Baixos teores são utilizados somente para ativação da vulcanização, entretanto o teor mais recomendado é o de 5 % de Óxido de Zinco sobre o peso da borracha, onde se obtêm os melhores resultados . Porém valores elevados de Óxido de Zinco melhoram a condutividade elétrica e resistência térmica da borracha elevando sua resistência ao envelhecimento prematuro . 1.0 - OBJETIVO : Assim, de agora em diante veremos neste relatório os diversos usos e mais detalhes das aplicações técnicas do Zinco tanto puro S.H.G. , quanto detalhes da reciclagem ou reúso dos resíduos da Zincagem à Quente, o que trás grandes benefícios econômicos e ao meio ambiente . Sendo que os resíduos do processo de Zincagem à Quente são uma Borra Metálica de Liga Zn-Fe e que juntamente com uma oxidação superficial do Zinco Fundido na Cuba tanque de Zincagem, gera uma Cinza de Óxido, esta sendo uma espécie de carepa óxida que sobrenada o banho, que chamamos de Terra-Zinco, e que juntamente com alguns pingos lançados do banho de Zinco aquecido que ao encontrar a peça fria a ser zincada, geram bolhas e se implodem na superfície do tanque, sendo este respingado, semelhante ao fritar algo com óleo quente este é um Zinco puro descartado, e acumulado juntamente com a Cinza. Neste relatório focaremos com detalhes A técnica de reaproveitamento destes resíduos da Zincagem à quente, como insumo no processo de produção de Óxido de Zinco destinado principalmente para formulação de borracha, ou ainda conforme o segmento de destino deste óxido quais são as características recomendadas para este produto. Finalizando com às atividades realizadas e algumas idéias de estudo de viabilidade para projetos futuros de desenvolvimento tecnológico , etc... 02 1.1 - INTRODUÇÃO : descrever objetivo Este relatório descreve o trabalho realizado durante o segundo estágio Curricular do Curso de Engenharia de Materiais da Universidade Federal de Santa Catarina - UFSC, realizado no período de 17 de Maio até 10 de Setembro de 2010 na empresa Metalúrgica Santa Libera LTDA, onde se produzem eletroferragens que são principalmente peças para complementar postes , estruturas e torres de transmissão de energia elétrica, ou torres para aerogeradores, sendo que todas às peças e conjuntos parafusados são Zincados à Quente como proteção à corrosão por cerca de 30 anos. A Zincagem consiste na imersão de peças de Aço ou de Ferro em Zinco Fundido, com a finalidade de obter um revestimento resistente à corrosão. Neste relatório vamos demonstrar alguns detalhes do processo de Zincagem à Quente, sendo que o enfoque principal será o reuso do Resíduo Metálico do processo, que forma uma Borra metálica rica em Zinco do processo. Na Zincagem à Quente é essencial o rígido controle dos parâmetros de deposição, ou seja, o controle de todas as etapas do processo de galvanização (Desengraxe, Lavagem, Decapagem, Secagem, Fluxo, Imersão a Quente e Pós-Tratamento). No processo de Imersão a Quente ocorre a formação de dois tipos de resíduos: o Óxido de Zinco, que fica sobrenadante no banho e uma liga de Zinco-Ferro, que por ser mais densa que o Zinco puro ela decanta e deposita-se no fundo do tanque. Os resíduos sólidos galvânicos apresentam componentes em altas concentrações que trazem riscos ao meio ambiente quando descartados ou estocados inadequadamente. O resíduo é composto por metais utilizados no processo de galvanização, decantado ou sobrenadante. * As Borras (Zinco-Ferro) são provenientes do ataque do Zinco ao Ferro (parede das cubas e eventualmente peças), da contaminação de íons de ferro provenientes dos banhos químicos que normalmente se depositam no fundo, contudo pode haver formação borras flutuantes, principalmente por efeito de agitação. * As Cinzas Terra-Zinco ou (babas) são provenientes do Óxido de Zinco formado na superfície do banho ou borra flutuante são flutuantes, daí sua maior oxidação . Esses materiais residuais, particularmente os flutuantes (Cinza Terra-Zinco), devem ser retirados do banho regularmente com pazinha, pois podem aderir ao revestimento. Iniciamos por um estudo dirigido ao aproveitamento do resíduo Borra Fe-Zn que pode ser processado Alternativamente na produção de Óxido de Zinco, sendo assim desenvolvida uma pesquisa experimental focada na quantificação de cada elemento. Vamos aprofundar os conhecimentos nos diferentes processos de obtenção e produção do Óxido de Zinco que é muito usado na fabricação de pneus, pisos e revestimentos, medicamentos, ração animal e tinta, entre outros produtos. E Considerando ainda mais os encargos monetários e ambientais que o Resíduo Sólido Galvânico gera para a correta destinação e neutralização, conforme a classificação do resíduo a seguir. Os resíduos sólidos galvânicos gerados pelas indústrias de galvanização oferecem riscos ambientais e custos adicionais para empresas geradoras pela disposição de aterros. Conseqüentemente, novos processos de tratamento, incorporação e inertização de tais resíduos tem sido desenvolvidos, adequados e aplicados para a transformação de novos produtos, visando o crescente interesse mercadológico nesta área de reciclagem. Assim neste relatório vamos ficar mais focados no reuso do resíduo metálico do Zinco Processado. Ainda, este relatório reporta às principais atividades realizadas no período de estágio, onde desenvolveu-se no Laboratório de Controle de Qualidade, empregado principalmente na Análise Química dos Banhos do Processo, Estudos e Pesquisas de Normas do Setor de Zincagem à Quente, conferir pesos de peças e especificar Equipamentos e novas Tecnologias para garantir e controlar a Qualidade das Peças Zincadas, além de melhorias diversas. 03 1.2 - DESENVOLVIMENTO : Propriedades e Aplicações do Zinco A proteção contra a corrosão ( Zincagem à Quente ( Galvanização )), metalização, eletrogalvanização, tintas ricas em zinco ) é possibilitada devido a reatividade do Zinco com o Ferro e a sua resistência a corrosão, e possibilita através dos processos de revestimento do ferro a utilização do zinco em edificações, construções, mobiliário de rua, na agricultura, setor automotivo, industrial, transporte, eletroferragens, torres de transmissão, torres de aerogeradores, petrolífero, entre outros. Um dos processos de revestimento do ferro é através da Zincagem à Quente (galvanização), processo através do qual o zinco é ligado metalurgicamente ao aço, este é o revestimento mais avançado e eficiente em termos de custo . Com vida útil estimada em 30 anos de proteção. O aço galvanizado é utilizado onde a corrosão se torna uma ameaça a vida útil do material devido aos processos de corrosão . Quando expostos ao ar ou a água, o ferro e o aço oxidam. UMA CAMADA DE ZINCO FORNECE UMA TRIPLA PROTEÇÃO : * Primeiro, o Zinco fornece um revestimento resistente e aderente que veda o metal subjacente do contato com seu ambiente corrosivo. * Segundo, o Zinco corrói mais lentamente que o Ferro . * Terceiro, se o revestimento for danificado e o aço exposto ( acidentalmente ou através de corte, perfurações ), o Zinco adjacente protege o aço exposto ( esta propriedade extraordinária é chamada de “ Proteção Anódica ” ). A vida do revestimento é prolongada ainda mais porque os produtos da corrosão do Zinco tendem a vedar as áreas danificadas . Uma outra aplicação do Zinco está na fabricação de peças fundidas sob pressão e por gravidade, devido ao baixo ponto de fusão, fluidez, capacidade para permitir o tratamento da superfície e boa resistência mecânica, permite a utilização deste processo na manufatura de equipamentos automotivos, aparelhos domésticos, acessórios, brinquedos, ferramentas, entre outras . A resistência e a fluidez das ligas fundidas baseadas em Zinco de alto teor de pureza o tornam ideal para milhares de aplicações de fundições . O Zinco ainda é utilizado na confecção de ligas como o latão ( cobre-zinco ), ligas de alumínio e de magnésio, suas utilizações estão diretamente ligadas a edificações, acessórios, componentes automotivos, elétricos, entre outras . Dentre as ligas o latão representa o maior consumo de Zinco, que varia em 10 ou mais de 40 % . O latão é uma família de ligas de cobre e zinco que além de seu uso tradicional em maçanetas de portas, luminárias e objetos decorativos, é um material cada vez mais popular entre os arquitetos, decoradores e consumidores . O latão tem uma cor e sensação quente e natural, higiênico e bacteriostático . O Zinco devido a sua plasticidade e resistência a corrosão também é utilizado em edificações / construções de forma laminada . A forma de Folhas de Zinco faz com que ela seja um material ideal para telhados, drenagem de água da chuva e aplicações de decoração. O Zinco também é utilizado na fabricação de Baterias, devido a suas propriedades eletroquímicas, essas baterias são de grande utilização em computadores, automóveis, equipamentos médicos e eletrodomésticos em geral . Por ser um nutriente essencial, os compostos de Zinco são utilizados na indústria alimentícia, ração para animais e fertilizantes. E devido à suas propriedades curativas e protetivas também é muito utilizado nas indústrias farmacêuticas e de cosméticos . Os derivados do Zinco como o Óxido de Zinco e estearato de zinco que estão presentes na fabricação de pneus e todos os tipos de artefatos de borracha, pigmentos de tintas, vitrificação de cerâmicas, papel de cópia eletrostática, entre outros, etc . ( 1 , 2 , 3 , 4 , 5 ) 04 CONSUMO DE ZINCO NO MERCADO INTERNO 260.000 TONELADAS FÁBRICA DE ÓXID OS IN JETAD OS & CENTR IF UGADOS 11% FÁBRIC A DE PILHAS GALVAN IZAÇÃO 3% FÁBRICA DE LATÃO 13 % 55 % 18 % Gráfico 01 : Consumo de Zinco no Brasil por Setor Conforme o gráfico apresenta o consumo de Zinco no Brasil, vemos que o setor de Zincagem à Quente (Galvanização) é o maior destino do Zinco S.H.G. (ânodo), devido sua pureza, garantindo fluxo de corrente e conseqüentemente sua proteção catódica. Em conseqüência temos o processo de Fabricação de Óxido de Zinco, que pode utilizar-se do Zinco já usado na Zincagem, para reuso eficiente e economicamente viável. Esta reciclagem da Borra Fe-Zn de Zincagem à Quente ( Galvanização ), é que vamos detalhar e apresentar neste trabalho, onde é o nosso principal foco o Óxido de Zinco para formulação de borrachas. 1.3 – Lingotes de Zinco – Os lingotes de Zinco ( fig. 01 ) obtidos com alta pureza serão comercializados no mercado, e boa parte segue para a produção do Óxido de Zinco, o qual passa a ser nosso foco de trabalho a partir deste momento . É importante realçar que o preço de venda destes lingotes de Zinco de alta pureza, oscila pela cotação do zinco na bolsa de negócios de Londres, especializada na comercialização de metais . ( 6 , 7 , 8 , 9 ) Figura 01 – Lingote de Zinco, pronto para a Comercialização : 1.4 – Processo de Zincagem à Quente – O Processo será apresentado de forma Esquemática. DEFINIÇÃO : Galvanização por Imersão a Quente ou Zincagem a Fogo (Hot-dip Galvanizing) O processo de zincagem a quente, ou galvanização, consiste em revestir o aço com zinco por meio de imersão do material em banho de zinco fundido, visando a proteção contra a corrosão evitando o contato do material com o meio corrosivo. Os produtos antes de serem zincados sofrem uma preparação especial. Abaixo : Todo o processo de galvanização realizado na Sta Líbera por etapas. Figura 02: ETAPAS : Desengraxe Lavagem Decapagem Fluxagem Zincagem a quente Resfriamento Passivação Acabamento 05 1. Desengraxe – Esta etapa visa eliminar óleos, graxas e gorduras das superfícies dos materiais. A má eficiência desta etapa dificulta a ação dos ácidos na decapagem e provocam falhas na zincagem. O desengraxante hoje utilizado pela empresa é fornecido no estado anidro e é dissolvido em água em um tanque de 16000 litros. O funcionamento do desengraxante é realizado a quente, com temperatura em média de 45°C, e concentração em torno de 100g/L. 2. Lavagem – A lavagem visa retirar o desengraxante do material para que não haja contaminação do banho seguinte. E Depois da decapagem e antes da fluxagem . 3. Decapagem – Consiste em eliminar as carepas de ferro e outros óxidos que recobrem o aço, por meio de reação química, imergindo os produtos em ácidos. A empresa utiliza ácido clorídrico diluído distribuído em quatro tanques. Inicialmente os tanques têm uma concentração em torno de 230 g/L e, a medida que são utilizados aquela diminui chegando a valores próximos ao limite da atividade de 50 g/L, onde então são renovados. O ácido trabalha em temperatura ambiente. 4. Fluxagem – A função do fluxo é dissolver qualquer resíduo remanescente, impedindo também a oxidação do zinco durante a sua imersão no zinco fundido, e proporcionar um eficiente molhamento da peça pelo zinco fundido. Mais poros para Ancoragem do Zinco. O fluxo é constituído de cloreto de zinco (ZnCl2) e cloreto de amônia (NH4Cl). A Sta Líbera adquiri os cloretos no estado anidro e dilui em água formando o fluxo. O tanque e aquecido mantendo uma temperatura média de 45°C. As concentrações dos cloretos são fixadas em valores para que possa atender a necessidade da empresa em manter a qualidade do produto, cerca de 300 g/L. 5. Zincagem a quente – Após a preparação ocorre a imersão no zinco fundido. A cuba de zinco é mantida aquecida com temperatura em torno de 460°C. Conforme o tempo do banho varia a espessura das camadas. O material após zincado apresenta quatro camadas na sua microestrutura, cada qual com estrutura e propriedades diferentes. Figura 3 – Camadas de superfícies de peças zincadas 6. Resfriamento – Esta etapa consiste na diminuição da temperatura do material por meio de imersão em água a temperatura ambiente. O produto é resfriado para que cesse o crescimento das camadas de ligas, evitando-se uma cristalização grosseira e frágil. 7. Passivação – A passivação é realizada com soluções cromatizantes, no caso especifico da Sta Líbera é usado bicromato.(Cromo-Hexavalente). A função desta solução é criar uma camada protetora sobre o zinco para que este não sofra corrosão branca e o Cromato sela os poros. 8. Acabamento : Pistola Metalizadora, Escovamento, Lixamento e Passivador localizado.. 06 2.0 - Óxido de Zinco : O óxido de zinco é, sem dúvida, o mais importante composto de zinco não só comercialmente como também no que diz respeito à pesquisa . Sua primeira aplicação foi como pigmento na medicina e sua descoberta foi na mesma época da descoberta do zinco . Sua produção em escala comercial remonta a mais de um século, inicialmente para uso como pigmento em tintas e posteriormente aplicado em borracha, produtos farmacêuticos, cerâmicas, vidros, entre outros. ( 12 ) No Brasil hoje existem uma dúzia de fabricantes de óxido de zinco, distribuindo suas produções entre as diferentes aplicações do óxido . Dentre eles podemos citar os dois maiores e que hoje fazem parte do mesmo conglomerado ( Mineira de Metais, Paraibuna de Metais ) e outros fabricantes de menor porte que utilizam principalmente o método francês secundário de produção ( Rio Metalúrgica, Brazinco, Basile, Cesbra, Citral, Global, Brasóxidos, Vegal, Aciquímica, Ecibra, Porangaba, Maktoub, Ouro Branco, Mineração Delta, QEEL, Super Maxim, White Gold ) . ( 13 ) O gráfico abaixo apresenta o destino das vendas no mercado interno brasileiro por ano . Gráfico 02 : Destino das vendas internas de Óxido de Zinco no Brasil : DESTINO DAS VENDAS INTERNAS ZnO - ÓXIDO DE ZINCO BORRACHAS 43% CERÂMICAS 25 % FERTILIZANTES 9 % RAÇÃO ANIMAL 6 % GALVANOPLASTIA 4 % FÁRMACO 4 % TINTAS 1 % OUTROS 8 % 2.1 - Propriedades do Óxido de Zinco : Óxido de zinco puro é branco à temperatura ambiente e amarelo quando aquecido . As impurezas mais comuns são : chumbo, cádmio e ferro . Pode ser obtido tamanhos de partículas entre 0,1 e 5 microns, dependendo do processo de produção . ( 12 ) Tabela 01 - Dados Técnicos do Óxido de Zinco ( ZnO ) : ( 12 ) 07 2.2 - Aplicações do Óxido de Zinco : O óxido de zinco é utilizado na indústria da borracha, principalmente como ativador dos aceleradores orgânicos, também pode ser utilizados como acelerador em compostos de policloroprene curados a base de óxidos metálicos . Para a fabricação de peças de grande espessura, é utilizado em quantidades elevadas devido a sua ótima transferência de calor . O óxido de zinco ainda promove maior resistência à degradação térmica e segura estabilização do látex, devido a presença de enzimas . Além de suas aplicações em borracha, o óxido de zinco também é utilizado pela indústria da cerâmica, o óxido funciona como pigmento e modificador da viscosidade para a fabricação de artefatos de vidro ou cerâmica, ainda seu baixo coeficiente de expansão térmica é aproveitado para a composição de vidros resistentes ao choque térmico . Na indústria do plástico, o óxido de zinco é utilizado como um pigmento protetor da radiação ultra-violeta . Uso como micronutriente em compostos fertilizantes para a agricultura, complemento mineral de zinco em rações animais, matéria-prima em outros processos da indústria química, composição de tintas metálicas, entre outras . ( 12 ) 3.0 - Métodos de Manufatura do Óxido de Zinco : Há três métodos primários para a manufatura do óxido de zinco : Francês, Americano e Precipitação Química . Há também uma subcategoria no processo francês, denominado de processo secundário . Cada um desses métodos produzem um óxido de zinco caracterizado por diferentes propriedades físicas e químicas . ( 14 ) 3.01 – Precipitação química – O processo de precipitação química geralmente envolve a precipitação do carbonato de zinco, que é então seco e calcinado para a total remoção da água e o dióxido de carbono . O óxido resultante é caracterizado por alta área superficial específica ( 30 – 90 m2 /g ) . Devido a sua característica de gerar partículas pequenas, estes óxidos de zinco tendem a ter alta aglomeração . Teoricamente uma alta área superficial do óxido de zinco deveria permitir uma melhor interação entre as partículas do óxido e a matriz elastomérica, resultando em uma ótima taxa de cura e uma melhor resistência ao tensionamento e boas propriedades reforçantes. Contudo a tendência das partículas pequenas de se aglomerar frusta completamente a utilização das suas propriedades inerentes de ativação . ( 14 ) Além do mais, a pureza do óxido de zinco precipitado é altamente dependente da pureza das soluções iniciais, portanto esses óxidos de zinco devem ser avaliados individualmente quanto a sua efetividade na aplicação como ativadores do sistema de vulcanização das borrachas . 3.02 – Processo Americano – O processo de oxidação americano é feito diretamente do sulfeto de zinco mineral concentrado . Isto envolve um processo de dois passos, em que vaporiza-se o zinco para separá-lo do minério . O vapor de zinco é então oxidado para formar o óxido de zinco . Embora a vaporização do zinco, contribua para a purificação do óxido de zinco, este ainda possui muitas impurezas do minério, tais como o chumbo, cádmio, ferro, enxofre e sais solúveis em água . 08 O tamanho das partículas do óxido de zinco obtidos pelo processo americano são tipicamente pontiagudas ou em forma de agulhas e geralmente a distribuição dos tamanhos não é uniforme. Atualmente o processo americano não está sendo utilizado como no passado, a maioria dos produtores de óxido de zinco interromperam sua utilização principalmente pelas suas preocupações ambientais . Embora alguns produtores de tintas prefiram os óxidos obtidos pelo processo americano, pesquisas mostram que o processo francês de obtenção do óxido de zinco fornece um melhor desempenho aos compostos de borracha . ( 14 ) 3.03 - Processo Francês – Atualmente quase todos os produtores de óxido de zinco utilizam o processo francês ou o processo secundário . No processo francês, o sulfato de zinco mineral, concentrado e purificado, é convertido a zinco metálico, este é então destilado para a remoção de impurezas, tais como o chumbo, cádmio e ferro . O zinco metálico então fundido e vaporizado, entra em contacto com o ar, e reage com o oxigênio . A alta pureza resultante do vapor de zinco é então oxidada em uma câmara de combustão para conferir uma alta pureza ao óxido de zinco . O processo francês é caracterizado por gerar partículas mais esféricas e nodulosas, e possui uma grande uniformidade em tamanho e formato das partículas quando comparado ao processo americano de oxidação . Esta uniformidade de tamanho e formato das partículas, é devido também a sua característica de alta pureza, o óxido de zinco obtido pelo processo francês, se torna muito requisitado para a utilização nos processos de fabricação da borracha . O processo secundário de oxidação, é parecido com o processo francês, a diferença está na simplicidade do processo, o processo secundário utiliza como matéria-prima o zinco metálico, ou produtos com zinco ( borras do processo de Zincagem à Quente ( galvanização ) ou ( Borra Fe-Zn ) . A diferença significativa é que o processo secundário não utiliza a destilação, portanto a pureza do óxido de zinco depende essencialmente da pureza dos materiais utilizados para a sua fabricação . Sendo que os níveis de impureza, variam de acordo com as fontes dos materiais, pode ser mais difícil de avaliar os pontos positivos do processo secundário de produção de óxido de zinco, sabe-se entretanto, que o óxido obtido pelo processo secundário é bem aceito pelas indústrias da borracha . ( 14 ) A figura a seguir, apresenta o diagrama de blocos do processo de produção do óxido zinco pelo processo francês secundário . 09 Figura 03 - Processo de Produção e Purificação do Óxido de Zinco . ( 15 ) 3.03.1 – Fonte de Zinco para Produzir ZnO – As empresas que produzem o óxido de zinco utilizando o processo Francês secundário, compram o zinco de alta pureza (SHG) das companhias metalúrgicas, ou mesmo utilizam lingotes de zinco de pureza menor, este zinco em forma de lingotes será empregado como matéria-prima na produção do óxido . As empresas produtoras do óxido, também podem adquirir o zinco de outras fontes, como por exemplo, os resíduos de processos de Zincagem à Quente ( Borra Zn-Fe ), que é o exposto em detalhes neste relatório, onde verificamos a viabilidade econômica da troca do resíduo Borra Zn-Fe por zinco SHG. A proporção de zinco de alta pureza e a de resíduos que alimenta os fornos será diretamente responsável, pelas características de pureza do óxido de zinco obtido neste processo . ( 15 ) 3.03.2 – Forno para Produzir ZnO – O forno é a operação unitária onde efetivamente ocorre a liqüefação e vaporização do zinco . O fornos tipo cadinho são revestidos de tijolo refratário e isolante distribuídos circularmente ( blocos refratários ), os tijolos refratários tem como finalidade manter o mais homogêneo possível a mistura entre o ar / combustível, e devido ao seu formato, aumenta-se a eficiência de combustão, uma vez que a sua superfície recebe o calor da chama e irradia a mistura de ar / combustível, vaporizando-a, aumentando a velocidade de queima e formando o corpo da chama impedindo que se espalhe por sua base, a função dos tijolos isolantes é de dificultar a troca térmica entre a camâra de combustão e o ambiente externo devido a sua baixa condutividade térmica . Os fornos são aquecidos a óleo combustível, de poder calorífico inferior ou igual a 10000 kcal/kg em média e ponto de fluidez próximo a 2ºC, isto é, o óleo não necessita de pré aquecimento e é recalcado por uma bomba de engrenagem com vazão de 22 l/min. e pressão de 4 kgf/cm2, através de uma tubulação de diâmetro de uma polegada e comprimento de 30 metros até o queimador, o óleo é então introduzido continuamente juntamente com ar dentro da câmara de combustão, obtendo-se então a queima completa, utilizando-se sempre de pequenos valores de excesso de ar . O queimador é composto pelo registro de ar, difusor e maçarico, o registro de ar regula o volume de ar necessário para o maçarico, que é o responsável pela produção do vapor . O ar que circula através do difusor, adquire uma certa turbulência o que possibilita uma maior homogeneidade com o óleo combustível, promovendo uma queima perfeita e estável . O ar é dividido em ar primário, que é misturado ao combustível antes da queima e ar secundário, que é introduzido dentro da câmara, completando a combustão . 10 No queimador o óleo combustível é atomizado, devido a combustão se processar na fase gasosa . A atomização do óleo é a divisão do combustível em pequenas gotículas finas, facilitando assim a vaporização com o calor da chama e o contato com o ar da combustão . Com a combustão do óleo, a liberação de energia na forma de calor, atingindo-se assim uma temperatura aproximada de 1100ºC na câmara de combustão . O calor é transportado por condução através do cadinho para o interior do forno onde vai aquecer a carga de zinco, que fundem devido ao alto fluxo de calor e em pouco tempo atinge uma temperatura superior a 907ºC, nesta temperatura o zinco passa ao estado gasoso, neste ponto o forno é fechado e o fluxo de gases de zinco flue para o sistema de exaustão . ( 15 ) 3.03.3 – Exaustão – O sistema de exaustão capta os gases de zinco exalados do forno em alta velocidade, após esta captação pela exaustão os gases de zinco iniciam a reação com o oxigênio presente no ar, formando as pequenas partículas de óxido de zinco através da reação : Da exaustão de cada forno o óxido seguirá para uma tubulação central única, que o transporta até o separador de partículas . Neste momento o óxido de zinco inicia a perda de calor por troca térmica com o excesso de ar presente na corrente de ar da tubulação . ( 15 ) 3.03.4 – Separador de Partículas - Durante a vaporização do zinco no forno, existe o arraste de partículas de zinco fundido de estrutura grosseira, essas partículas são exauridas devido a alta velocidade de vaporização do zinco e são arrastadas pelo vapor de zinco para o sistema de exaustão . Estas partículas resfriam-se rapidamente e não oxidam com o ar, tornando-se partículas de zinco metálico sólido, para as aplicações do óxido de zinco e em especial na utilização do óxido de zinco pela indústria da borracha, a presença destas partículas são extremamente prejudiciais, portanto elas devem ser separadas do óxido de zinco . A separação das partículas é obtida pela presença de uma barreira física no separador, essa barreira muda a direção do fluxo de ar que esta carregando o óxido impregnado pelas partículas, essas por serem mais densas não acompanham a mudança no fluxo e colidem com a barreira e separam-se totalmente do óxido que segue para a filtração . A presença de partículas no óxido de zinco será detectada principalmente no ensaio de resíduo em peneira à 325 mesh . Experimentos demonstram os aspectos negativos da presença de partículas de zinco metálico no óxido de zinco, conforme literatura indicada no final deste trabalho . ( 15 ) 3.03.5 – Subproduto – As partículas de zinco metálico, juntamente com uma quantidade de óxido são retiradas do processo nesta corrente, gerando um subproduto que seguirá para recuperação. A recuperação desta corrente se inicia por uma peneiração, para separar o óxido de zinco das partículas metálicas . Este juntamente com o resíduo da oxidação superficial do zinco ( obtido pela liqüefação do zinco no forno de cadinho ) são carregados em um moinho de bolas para redução do tamanho e desagregação das partículas metálicas . Do moinho a corrente de subproduto segue a uma peneira vibratória, onde ocorre a separação de partículas de zinco e do óxido de zinco . A partir deste momento as partículas de óxido de zinco separadas anteriormente que ainda persistem em permanecer juntas as partículas metálicas são oxidadas . 11 Já as partículas metálicas seguem para um forno rotativo a 600ºC, onde são fundidas juntamente com as borras dos processos de galvanização e seguem para o lingotamento, resfriados são chamados de lingotes de zinco recuperado e seguirão novamente para a produção de óxido . ( 15 ) 3.03.6 – Tubulação de Transporte e Troca Térmica – Após a passagem pelo separador de partículas, o óxido de zinco é transportado pela corrente de ar pela tubulação central até a chegada nos filtros manga , o principal ponto deste processo é a necessidade de troca térmica do óxido com o ar, óxido deve ser resfriado para chegar nos filtros no máximo a 60ºC, temperaturas superiores acarreta a queima dos filtros feitos de tecido . Portanto a tubulação deve ser dimensionada não somente pensando no transporte, mas também no resfriamento que deve ocorrer e seu comprimento será em função disto . 3.03.7 – Filtragem – Esta operação consiste na coleta do óxido de zinco na forma de pó, o óxido que esta suspenso na corrente de ar dentro da tubulação é filtrado pelos filtros manga retendo as partículas de óxido de zinco que serão posteriormente embaladas . 3.03.8 – Embalagem – A embalagem do óxido de zinco é realizada em sacos multi folhados de 25kg, tomando-se sempre o cuidado de evitar a exposição ao ar ambiente para evitar-se elevar o teor de umidade . Sendo o preço atualmente ficando em torno de 25 Kg / R$ 5,85 conforme o ICMS de 12 %. Valor praticado para Óxido de Zinco para formulação de borrachas. Ainda, Neste momento também deve ser coletado algumas amostras do óxido de zinco para análises no laboratório de controle de qualidade, após liberado pelo controle de qualidade o lote segue para o armazenamento, onde estará a disposição para ser comercializado . ( 15 ) Tabela 02 – Comparação entre os processos Americano e Francês : 12 4.0 - Uso do Óxido de Zinco na Borracha : Dentre os produtos que a indústria da borracha utiliza atualmente, o óxido de zinco é talvez um dos mais importantes . Isto porque além de ser o óxido de zinco um produto imprescindível na maioria dos artefatos feitos de borracha, ele melhora em muito várias propriedades destes artefatos . A princípio, a utilização da borracha limitava-se tão somente à revestimentos de tecidos, a descoberta da “mastigação” por Thomas Hancock, permitiu obter-se da borracha bruta uma massa pastosa e plástica à qual podia-se dar qualquer forma física bem como incorporar-se quantidades notáveis de substâncias em pó . Porém tal descoberta não ajudou em muito, de imediato, a expansão do uso da borracha pois os objetos assim fabricados, sob a ação de luz e calor , tornavam-se pegajosos e quando sob ação do frio tornavam-se duros e frágeis . Tornava-se necessário portanto que, após a etapa da mastigação, a peça fosse fabricada ( moldada ) com as características iniciais da borracha crua ( elasticidade, dureza ) . Isto foi conseguido por Goodyear através da incorporação de enxofre e posteriormente aquecimento da massa pastosa conseguida por Hancock . Tal descoberta revolucionou realmente o campo de aplicações de objetos manufaturados de borracha e ao processo descoberto foi dado o nome de vulcanização, devido a presença de enxofre ser relacionada ao Deus Grego “ Vulcan ”, figura da mitologia . Com o passar do tempo a necessidade de se produzir peças de borracha à uma taxa de produção elevada fez com que o termo vulcanização passasse a significar muito mais do que simplesmente uma termo-reação do enxofre com a borracha . Atualmente um grande número de produtos são incorporados as formulações de borracha e a cada momento novos produtos surgem para aumentar a lista dos agentes de vulcanização . ( 12 ) Devido ao grande avanço conseguido pelo homem em termos de análise da microestrutura das substâncias, várias teorias e nomenclaturas surgiram a cerca do que é realmente o processo de vulcanização . Dentre elas a VULCANIZAÇÃO se define por : • Ser a modificação da cadeia principal das macromoléculas do elastômero, pela adição de agentes reticulantes, com a intervenção de uma fonte de energia térmica. • Ser a passagem do elastômero de seu estado originalmente plástico para o estado elástico com características definidas, estáveis e de alta resistência aos agentes do meio ambiente. • Ser um conjunto de reações químicas entre as moléculas do elastômero e fragmentos químicos de alto poder reticulante, que transformam, substancialmente, a estrutura da borracha. ( 16 ) Inicialmente o óxido de zinco era usado em grandes quantidades como pigmento e carga semireforçante da borracha . Antes da 1º Guerra Mundial o óxido de zinco era praticamente o único pigmento semi-reforçante disponível para a produção de peças de borracha resistentes a abrasão e teve assim larga aplicação em pneus . Devido a sua alta massa específica ( 5,7 g/cm3 ), com o advento dos negros de fumo, o óxido de zinco perdeu praticamente seu campo de aplicação como pigmento semi-reforçante em pneus. Igualmente com o aparecimento das cargas brancas ( carbonato de cálcio, sílica ) desapareceu o seu uso como pigmento . 13 Já a descoberta de que a maioria dos aceleradores orgânicos dependem da ativação conseguida com o óxido de zinco, levou o seu uso em larga escala, porém agora como ativador da vulcanização e não mais como pigmento ou carga . Para entendermos bem a função do óxido de zinco, torna-se necessário que se tenha uma boa visão sobre a atuação do principal agente vulcanizante na grande maioria dos processos de vulcanização, ou seja o enxofre . Através de experimentos, provou-se que o enxofre elementar, à temperatura ambiente, não tem praticamente nenhuma reação com a borracha , há que se ativá-lo para que isso ocorra, para que o enxofre atue como agente de ligações cruzadas, temos que romper o anel ortorômbico de átomos de enxofre . Para tal precisamos dispor de energia para que tal dissociação ocorra, isso pode ser conseguido com a utilização de altas temperaturas de processo ( 150ºC ), e pode ser ativado com o uso de aceleradores e ativadores ( ZnO ) . ( 12 ) Após ter sido ativado, o enxofre está apto a reagir com os aceleradores, óxido de zinco e também com os pontos ativos das moléculas de borracha ( duplas ligações , grupos metilênicos ) . A função do óxido de zinco no processo de vulcanização é o seguinte : O ácido graxo ( ácido esteárico ) forma com o óxido de zinco, um sal solúvel na borracha , ou seja um verdadeiro catalisador da reação, como na descrição a seguir : O ácido graxo ( ácido esteárico ) forma com o óxido de zinco, um sal solúvel na borracha , ou seja um verdadeiro catalisador da reação, como na descrição a seguir : Que será utilizado na reação de vulcanização descrita abaixo : ACELERADOR ORGÂNICO ENXOFRE ISOPRENO ISOPRENO POLISULFETO MONOMÉRICO POLISULFETO POLIMÉRICO BORRACHA ACELERADOR VULCANIZADA ORGÂNICO O acelerador da vulcanização ( Mercapto Benzothiazol ), mais o enxofre é ativado pelo efeito catalisador do sal metálico, formado pela reação do óxido de zinco e do ácido esteárico, formando um polissulfeto monomérico, ou seja, ligando dois aceleradores ao enxofre . Este polissulfeto monomérico, que é extremamente reativo, reagirá com um outro isopreno ( molécula de borracha ), formando um polissulfeto polimérico e liberando uma molécula de acelerador . Por sua vez o polissulfeto polimérico, reagirá com outro isopreno, realizando assim a ligação das moléculas da borracha com a ponte de enxofre e liberando a última molécula do acelerador, que retornará ao inicio do processo . A reação ocorre até ligar todos os pontos ativos do isopreno, ou ser retirada a fonte de energia.(16) 14 5.0 - Efeitos das Impurezas do Óxido de Zinco : Algumas das impurezas geralmente encontradas no zinco, são : alumínio ,chumbo, cádmio, cobre, manganês e ferro, isso considerando apenas o produzido apartir do Zinco SHG. No caso de usar os resíduos de Zincagem à Quente, temos ainda mais impurezas e no caso da Borra Zn-Fe principalmente Ferro e outros. E considerando o processo partindo de Cinza Terra-Zn, temos Sílica, alumínio, chumbo, servindo principalmente para aplicação como Fertilizante, onde regula o crescimento da planta, a base de sulfato e também na produção de colas e adesivos a base de cloretos. O enxofre está geralmente presente no processo Americano de produção, mas não é tipicamente encontrado no processo Francês, embora seu efeito não seja prejudicial, pois normalmente já é adicionado as formulações de borracha . ( 14 ) 5.01 - Cobre e Manganês – Cobre e Manganês nos seus estados orgânicos, são conhecidos por acelerar o processo de envelhecimento e cura da borracha, desde que esteja presente em concentrações suficientes . No processo Francês, eles estão presentes nas suas formas oxidadas e geralmente em níveis menores do que 5 ppm ( partes por milhão ) . Portanto, o Cobre e o Manganês presentes no óxido de zinco produzidos pelo processo Francês não oferecem ameaça ao processo de cura da borracha . 5.02 – Chumbo – O Chumbo está presente no processo Francês na forma de óxido de Chumbo ( PbO ) . Embora alguns estudos indiquem que a presença de elevados teores do chumbo diminua o tempo de processamento dos compostos, o chumbo tem um efeito relativamente pequeno na taxa de cura, até que os níveis não sejam elevados . Com as preocupações com o meio ambiente nos dias de hoje, altas concentrações de chumbo não são desejadas, além disso, o óxido de chumbo pode reagir com o enxofre do composto de borracha, produzindo um sulfito de chumbo . O óxido de chumbo também pode dar uma aparência amarelada a artefatos claros, como também gerar afloramentos na superfície do composto . No processo Americano o chumbo está presente como sulfato de chumbo, que não representa nenhum efeito na taxa de cura ou no tempo de processamento, mesmo em altos níveis de concentração, contudo podem ocorrer o surgimento de manchas em peças claras em níveis próximos a 1 % . ( 14 ) 5.03 – Cádmio – O Cádmio não se apresenta como um problema . Como uma pequena impureza do óxido de zinco, até mesmo em quantidades mínimas não provoca interferência no sistema de cura . Se uma quantidade suficiente de Cádmio estiver presente, poderá formar um sulfato de cádmio, resultando no amarelamento das peças coloridas . Enquanto que o chumbo é mais conhecido como um material tóxico, o cádmio é de fato o pior dos dois, portanto, nos níveis mencionados acima pode-se ter problemas com a geração de materiais residuais que poluam o meio ambiente . 5.04 – Ferro – É bem conhecido o fato de o ferro catalisar a oxidação, a sua presença no óxido de zinco, pode causar a perda de tensão de ruptura e resistência a fadiga . O processo Francês é superior em relação a geração de baixos níveis de ferro, quando comparado ao processo Americano ou ao processo secundário, que tem alta dependência da qualidade da matéria- prima zinco . 15 Nos níveis tipicamente encontrados no processo Francês ( - de 50 ppm ), o ferro não representa nenhuma preocupação . Além disso, no processo Francês o ferro está presente como óxido de ferro ( Fe2O3 ) o que é considerado relativamente inócuo . ( 14 ) 6.0 - Tratamentos no Óxido de Zinco : 6.01 – Tratamento com Ácidos – Um dos pós tratamentos mais comuns do óxido de zinco é o tratamento através de um banho de ácido . Os ácidos presentes no banho, são : propiônico, esteárico, laúrico, caprilático, e oléico, este tratamento melhora a incorporação do óxido de zinco na borracha através do desenvolvimento de uma carga eletrostática positiva nas partículas do óxido de zinco . Estas partículas são atraídas eletrostaticamente para a matriz elastomérica, enquanto as partículas do óxido se repelem, permitindo assim uma ótima dispersão . A evidência que suporta esta teoria é inconclusiva . Embora alguns formuladores considerem o tratamento com ácido extremamente benéfico, outros não apresentam o mesmo entusiasmo, pois nem em todos os compostos é passível de perceber-se a melhora na dispersão . Com as recentes revoluções tecnológicas, a preocupação com o controle estatístico do processo e a eliminação das variáveis de produção, muitos formuladores estão reavaliando a necessidade do banho ácido no óxido de zinco . 6.02 – Peletização – Com o tremendo crescimento do manuseio de grandes e médios volumes, e a preocupação crescente com a saúde dos trabalhadores, o processo de peletização do óxido de zinco tem se mostrado uma alternativa interessante e que vem se tornando muito popular . A peletização melhora a fluidez do óxido de zinco, e minimiza a geração de pó suspenso no ar das fábricas . O tempo de mistura e formação dos “pellets”, podem aumentar a completa dispersão do óxido de zinco no “pellet”, o que é de vital importância , pois a dispersão do óxido de zinco peletizado na matriz elastomérica ocorre de forma instantânea, ocasionando ganhos em tempo de processamento da mistura do composto . ( 14 ) 7.0 - Efeito da Concentração do ZnO nas Propriedades das Borrachas : Basicamente, há três níveis de concentração do óxido de zinco nos compostos de borracha. Primeiramente, há um nível mínimo obrigatório para a ativação da cura . Segundo, é mais alto que os níveis de ativação, onde pode ser visto a melhora no processo de reticulação e fortalecimento da borracha . Finalmente, há aplicações especiais onde os níveis de óxido de zinco são suficientemente altos para resultar em boas propriedades elétricas e térmicas para produtos especiais de borracha . ( 14 ) No nível de ativação da cura, a maioria dos compostos de borracha requer um mínimo de 2 a 5 phr (partes por cem de borracha) de óxido de zinco para ativar o processo de vulcanização, além de ativar o processo de cura, o óxido de zinco a estes níveis produzem o efeito de aumento da temperatura durante esforço dinâmico do artefato de borracha . Adições iniciais do óxido de zinco causam um aumento rápido na resistência ao tensionamento para a maioria dos polímeros estudados . Os valores de dureza, para amostras novas e envelhecidas também aumenta com a utilização de teores maiores do óxido . No segundo caso, para valores mais altos que os níveis normais de ativação, o óxido de zinco possue um efeito benéfico, quanto a resistência ao envelhecimento da borracha. 16 Uma teoria diz que o aumento dos teores de óxido de zinco, resulta em maior geração de ligações monosúlfidicas ( ligação das cadeias da borracha, apenas com um átomo de enxofre ), isto resulta em um melhor resultado quanto a resistência ao calor, pois necessita-se de maior energia para romper ligações carbono-enxofre do que enxofre-enxofre . O total de óxido de zinco exigido para estes casos depende do composto de borracha e da sua utilização . O óxido de zinco também fornece proteção contra a radiação ultra-violeta em compostos onde a resistência ao intemperismo é critica . Para outras aplicações onde a proteção de uma superfície clara é requerida, necessita-se de uma mistura do óxido com a borracha numa proteção de 7 a 10 % . A razão pela qual o óxido de zinco protege a borracha contra os raios ultra-violeta se deve ao fato dele absorver estes raios destrutivos melhor que outros pigmentos claros . O óxido de zinco é muito efetivo em altas concentrações para proteger a borracha do calor e do desgaste . Nestes níveis o óxido de zinco tem aumentado a resistência térmica e em pelo menos cinco vezes a condutividade elétrica da borracha, sempre acima de 10 phr de uso . Para alguns artefatos de borracha que necessitam conduzir eletricidade são aplicados até 400 phr. (14) 8.0 - Informações sobre Segurança e Manuseio do Óxido de Zinco : O óxido de zinco é normalmente denominado uma “massa aderente”. No fabrico de Borrachas. Essa terminologia é válida porque o óxido de zinco pode ser um dos materiais mais difíceis de manusear devido a sua tendência de se aglomerar . No composto de borracha a aglomeração das partículas de óxido de zinco podem resultar na falta de dispersão do óxido, interferindo nas propriedades físicas do produto acabado . Obviamente, esta é uma situação que o formulador de compostos de borracha não quer lidar . Há várias precauções simples que podem ser tomadas para minimizar o risco de aglomeração. 1. Não empilhar os paletes mais do que três, se muita pressão for exercida sobre o óxido de zinco, ele tende a se aglomerar nos pallets inferiores, tornando-se impossível de desagregar . 2. Evitar altas variações de temperatura, estas variações irão aumentar a tendência de aglomeração, o ideal é que seja estocada a temperaturas baixas, próximas a 20ºC . 3. O giro de estoque é uma preocupação óbvia não só com o óxido de zinco, mas também com a maioria das matérias primas . 4. A preocupação mais importante é evitar a umidade, devido a sua característica de captar a umidade automaticamente em ambientes quentes e úmidos . A constante abertura e fechamento das sacarias ou containers ao ar livre podem gerar estes problemas . O óxido de zinco quando da sua produção tem pequenos resíduos de presença de umidade, este é um parâmetro de controle de qualidade . ( 14 ) No ambiente fabril é recomendado a utilização de exaustão do ar nos locais onde se manuseia o óxido de zinco, para os operadores é recomendado a utilização de roupas adequadas, máscaras descartáveis, luvas de raspa de cano longo e óculos de proteção . Evitar a inalação do óxido de zinco, contato prolongado com a pele e olhos, o produto deve ser manuseado por pessoal treinado e com conhecimento dos riscos e situações de emergência. O produto é estável sob condições normais de armazenagem e manuseio , e não é classificado pela ONU como produto químico perigoso . Manter estocado afastado de produtos que contenham magnésio ou agentes fortemente oxidantes, se aquecido produz fumos tóxicos . Todos os produtos químicos possuem grande potencial de risco e toxidade e devem ser tomadas todas as precauções a fim de se evitar qualquer tipo de exposição, sempre utilizar o bom senso e seguir as boas práticas industriais . ( 17 ) 17 9.0 – Outras Aplicações do Óxido de Zinco : APLICAÇÕES E BENEFÍCIOS SETOR Agricultura : Como fertilizante e regulador de crescimento das plantas. SETOR Agricultura Industrial: Como suprimento para produção de granulados ou sulfato de zinco. SETOR Cerâmica: Pigmentação e modificação da viscosidade. Ex : varistores (cerâmica técnica) SETOR Química : Catalisador em processos de sínteses orgânicas e em polimerização por radiação de alguns monômeros. SETOR Pinturas: Pigmentação e inibição de crescimento de fungos. SETOR Proteção da Corrosão : Proteção em metais (galvanização de metais) SETOR Borracha :Acelerador , ativador , pigmentador , e agente endurecedor para a vulcanização. SETOR Vidro : O baixo coeficiente de expansão térmica oferece vantagens para a composição da resistência dos vidros no choque térmico. SETOR Plásticos : Proteção para a radiação UV. EXEMPLO : ZnO PARA FORMULAÇÃO DE BORRACHA 18 10.0 – Conclusões : A realização deste estágio curricular na Indústria Metalúrgica Santa Libera LTDA foi de grande importância para minha experiência profissional e pessoal. Neste período foi possível conhecer muito do segmento de Zincagem à Fogo ( galvanização), que sempre traz novidades e sempre vai evoluir nos métodos e tecnologias aplicadas. Neste relatório foram descritas algumas das atividades realizadas durante o Estágio Curricular II, o qual me permitiu conhecer a produção de peças galvanizadas a fogo, desde às normas de controle de qualidade do setor, os ensaios de verificação da qualidade e toda à tecnologia de produção e comercialização de eletroferragens em geral. Ex : Projeto de Torres de Transmissão. Agora, vamos concluir os principais assuntos, ou alguns estudos de caso levantados no relatório, lembrando que algumas atividades estão descritas apenas no cronograma, para visualização apenas superficialmente descritiva : CONCLUSÕES DO ESTUDO DE CASO 2 : ( ver Página 28 ) Pesquisa e Análise sobre à Produção de ZnO a partir da Borra Ferro-Zinco. Neste estágio buscou-se um planejamento tanto científico, quanto econômico para viabilizar uma nova opção industrial, que é a produção de Óxido de Zinco a partir do resíduo da Zincagem. O Zinco por tratar-se de substância essencial a continuidade da vida, seja para homens, animais, organismos microscópicos e plantas, não recebe a atenção que merece, quanto a preservação de suas reservas naturais . A abordagem deste estudo foi focada principalmente na fabricação do Óxido de Zinco e sua aplicação na indústria da borracha . As empresas produtoras do Óxido de Zinco, também podem adquirir o Zinco de outras fontes, como por exemplo, os resíduos de processos de Zincagem à Quente ( Borra Zn-Fe ), que é o exposto em detalhes neste relatório, onde verificamos a viabilidade econômica da troca do resíduo Borra Zn-Fe por Zinco puro S.H.G. para o processo. Conforme o ESTUDO DE CASO 2 detalha, Verificamos o percentual de cada elemento contido na Borra Fe-Zn segundo ensaios de Espectroscopia de absorção atômica de chama (FAAS), executado no Instituto de Pesquisas Ambientais e Tecnológicas - IPAT em Criciúma S.C. Assim, fez-se uma coleta de Borra Zn-Fe para análise de percentual de cada elemento, onde verificamos que a composição fica em torno de 96,36 % de Zn e 3,29 % de Ferro, fora os outros elementos menos representativos, como chumbo, cadmio, cobre, sílica, etc. Assim, Levando-se então em consideração que a empresa comercializa, em torno de 18 ton / mês de Borra Zn-Fe ou melhor dizendo, faz uma troca na proporção de 65% ou seja 10 toneladas de Borra Fe-Zn por 6,5 toneladas de Zn puro S.H.G. e ainda que o processo gera uma oxidação superficial no banho que é chamada Cinza Terra-Zinco : (65 – 70 % Oxido ) + (25 – 30 % Zinco ) e com mais alguns pingos de Zinco (1 – 2,5 % Zinco ) que são lançados ao mergulhar a peça fria no banho Zinco aquecido, perfazendo um total de resíduo Cinza Terra-Zinco de cerca de 45 ton / mês fazendo uma troca na proporção de 40% ou seja 10 toneladas de Cinza Terra-Zinco com 1 - 2 % de Zinco por 4,0 toneladas de Zn puro S.H.G. (SPECIAL HIGH GRADE) com uma empresa especializada em produção de ZnO – Óxido de Zinco. Tendo em vista que o retorno do resíduo está sendo viabilizado de forma satisfatória, fez-se o estudo de viabilidade econômica do processo em escala industrial. Neste estudo, será considerada uma simulação de produção de Borra Zn-Fe no ano de 2010. A partir de informações dos custos da empresa, simulou-se um cálculo do custo da reciclagem para produção de ZnO por ser este um método que faz uma incorporação ou inertização do resíduo galvânico, que é classificado como resíduo Classe 1 : no qual o preço cobrado para destinação gira em torno de R$ 0, 90 reais / kg nas empresas especializadas em Eng Sanitária e Ambiental. 19 - Calculando uma simulação no caso da Empresa Sta Líbera : Borra Fe-Zn : 18 ton / mês = 18.000 kg x R$ 0 ,90 = R$ 16.200,00 / mês Cinza Terra-Zinco : 45 ton / mês = 45.000 kg x R$ 0 ,90 = R$ 40.500,00 / mês VALOR TOTAL : 63 ton / mês = 63.000 kg x R$ 0 ,90 = R$ 56.700,00 / mês com aterros... Sólidos Galvânicos (Classe I): Os resíduos sólidos galvânicos representam um encargo vultuoso para empresas responsáveis por sua geração e disposição. Classificados como lixo industrial, resíduos I - perigosos (NBR-10004), possuem componentes em altas concentrações que trazem riscos ao meio ambiente quando estocados ou descartados inadequadamente. O resíduo é composto por metais utilizados no processo de galvanização, decantados por um aditivo a base de ferro. - Viabilidade Econômica : DADOS : Fatores corrigidos relativamente. OXIDO DE ZINCO : R$ 5,28 com ICMS de 12 % em Santa Catarina por 25 kg saca de ZnO. OXIDO DE ZINCO trocado por ZINCO : R$ 5,28 / 25 kg = R$ 0, 2112 / kg ZINCO S.H.G. : R$ 5,75 / kg com ICMS de 12 % em SC Assim considerando o preço médio de cada material girando em torno de : BORRA Zn-Fe : R$ 4,23 = 18 ton / mês = 18.000 kg x R$ 4,23 = R$ 76.140,00 TERRA - ZINCO : R$ 2,60 = 45 ton / mês = 45.000 kg x R$ 2,60 = R$ 117.000,00 VALOR TOTAL : 63 ton / mês = 63.000 kg VALOR SOMADO = R$ 193.140,00 Troca estipulada pela Sta Líbera e a empresa especializada em produção de Óxido de Zinco : TROCA BORRA Zn-Fe :=> 65 % = 18.000 kg x 0,65 = 11.700 kg x R$ 5,75 = R$ 67.275,00 TROCA TERRA – ZINCO :=> 40 % = 45.000 kg x 0,40 = 18.000 kg x R$ 5,75 = R$ 103.500,00 TOTAL : 63 ton / mês = TROCADO = 36,5 ton / mês VALOR SOMADO = R$ 170.775,00 DIFERENÇA DO VALOR TROCADO = R$ 193.140,00 - R$ 170.775,00 == > R$ 22.365,00 TROCA POR ZINCO : Preço do Zn puro S.H.G. (SPECIAL HIGH GRADE) trocado por uma empresa especializada em produção de ZnO – Óxido de Zinco. Lembrando que Quem paga o frete do Zinco S.H.G. é a Sta Líbera. Lembrando que Quem paga o frete do Resíduo é a Empresa de Óxidos em SP. Considerando : BORRA Zn-Fe de composição : 96,36 % DE ZINCO + 03,29 % DE FERRO Borra Fe-Zn : 18 ton / mês = 18.000 x 0,9636 = 17.344,80 kg x R$ 5,75 = R$ 99.732,60 Considerando : Terra-Zinco de composição : 30 % Pingos de Zinco + 70 % Cinza-Terra de Zinco Pingos de Zinco em 30 % da Terra-Zinco : 13,5 ton = 13.500 kg x R$ 5,75 = Cinza-Terra de Zinco 70 % Terra-Zinco : 31,5 ton = 31.500 kg x R$ 2,60 = Terra-Zinco com 2,5% de Zinco : = 31.500 kg x 0,025 = 787,5 kg x R$ 5,75 = Terra-Zinco : 45 ton / mês = 45.000 x 0,4 ===> 18.000 kg x R$ 5,75 = R$ 77.625,00 R$ 81.900,00 R$ 4.528,125 R$ 103.500,00 VALOR TOTAL: 63 ton / mês = 63.000 kg = SOMADO = 30.844,80 kg por => R$ 164.053,00 DIFERENÇA DO VALOR TROCADO = R$ 164.053,00 - R$ 103.500,00 ==> R$ 60.553,00 O rendimento calculado acima foi então usado numa análise de viabilidade econômica, cujos resultados são mostrados a seguir. 20 PROJEÇÃO DE PRODUÇÃO DA ZINCAGEM 2010 = 17.450.177 kg / ano Considerando o sistema de filtragem do Tanque 7 inativo, temos em torno de 1,22 % de geração de Borra Fe-Zn, valor aproximado, devido que a geração de resíduo desse tipo de resíduo é variável conforme o tipo de peças que estão sendo Zincadas, por exemplo na fabricação de parafusos, por ser utilizado o sistema de centrifugação para destacar da rosca o excesso de Zinco, gera também menos Borra Fe-Zn. Já quando estamos com peças planas, como nas vigas e perfis retos para fabricação de Torres e estruturas metálicas, ocorre um acúmulo de ferro destacado na superfície das peças, após a preparação, desengraxe, decapagem ácida, fluxagem com cloreto duplo (amônio e zinco ), assim ocorre um maior acúmulo de ferro que se une ao zinco, gerando maior deposição de Borra Fe-Zn. PROJEÇÃO DE PRODUÇÃO DE BORRA Zn-Fe NA ZINCAGEM 2010 = 212.892,16 kg Considerando : BORRA Zn-Fe de composição : 98 % DE ZINCO + 2 % DE FERRO BORRA 98 % DE ZINCO ==> 208.634 kg x R$ 4,23 / kg = R$ 882.523,16 ACORDO 65 % FATOR TROCA ==> 135.612,1 kg x R$ 5,75 = R$ 779.769,58 DIFERENÇA NA TROCA ==> R$ 102.754,00 Troca estipulada pela Sta Líbera e a empresa especializada em produção de Óxido de Zinco : Agora considerando um aproveitamento melhor do Zinco contido nos resíduos da Zincagem : TROCA BORRA Zn-Fe :=> 80 % = 18.000 kg x 0,80 = 14.400 kg x R$ 5,75 = R$ 82.800,00 TROCA TERRA – ZINCO :=> 40 % = 45.000 kg x 0,40 = 18.000 kg x R$ 5,75 = R$ 103.500,00 TOTAL : 63 ton / mês = TROCADO = 32,4 ton / mês VALOR SOMADO = R$ 186.300,00 DIFERENÇA DO VALOR TROCADO = R$ 193.140,00 - R$ 186.300,00 == > R$ 6.840,00 Borra Fe-Zn : 18 ton / mês = 18.000 x 0,9636 = 17.344,80 kg x R$ 5,75 = R$ 99.732,60 Considerando : Terra-Zinco de composição : 30 % Pingos de Zinco + 70 % Cinza-Terra de Zinco Pingos de Zinco em 30 % da Terra-Zinco : 13,5 ton = 13.500 kg x R$ 5,75 = R$ 77.625,00 Cinza-Terra de Zinco 70 % Terra-Zinco : 31,5 ton = 31.500 kg x R$ 2,60 = R$ 81.900,00 Terra-Zinco com 2,5% de Zinco : = 31.500 kg x 0,025 = 787,5 kg x R$ 5,75 = R$ 4.528,125 Terra-Zinco : 45 ton / mês = 45.000 x 0,30 ===> 13.500 kg x R$ 2,60 = R$ 35.100,00 VALOR TOTAL: 63 ton / mês = 63.000 kg = SOMADO = 30.844,80 kg por => R$ 177.357,60 DIFERENÇA DO VALOR TROCADO = R$ 193.140,00 - R$ 164.053,00 ==> R$ 29.087,00 Ainda sugerimos inovações na retirada de Borra Zn-Fe, onde é a fonte de concentração do Zinco. Vemos que vale a pena investir numa cuba auxiliar menor para coleta e melhor separação da Borra de Zn-Fe, uma vez que no momento da retirada de borra o processo deve ser bem controlado para evitar sobreaquecimento do Zinco da cuba, pois ocorre a formação de Óxido de Zinco a partir de 460 graus, este é amarelado e causa diversas falhas no revestimento. Verificamos que até o momento esta troca ainda se torna econômica, por termos um preço condicionado ao Zinco puro S.H.G. de cotação semanal, mais no futuro pode ser discutido um melhor acordo, como alternativa para o fator de troca negociado com à Sta Líbera, como nas épocas de escasseza de Borra Zn-Fe para produção de Óxido, onde empresas produtoras de ZnO pagam até 5 % a mais. Lembrando que com a implementação do sistema de filtragem do ( tanque 7 ) visto no ESTUDO DE CASO 3 Tanque de lavagem que antecede o tanque de fluxo com o objetivo de tornar ideal a concentração de ferro no fluxo e conseqüentemente diminuir a formação de borra no tanque de zinco. Agora faremos uma previsão contando com a conclusão do projeto de filtragem desenvolvido, para o Tanque 7 ativo e funcionando continuamente, que conforme ESTUDO DE CASO 3, (ver página 30 ), onde podemos ter um retorno percentual previsto em torno de 0,55 % de geração de Borra Fe-Zn, valor aproximado em relação a produção da Zincagem, devido que a geração de resíduo desse tipo de resíduo é variável conforme às peças. 21 Considerando o tanque de fluxo nas condições ideais descritas anteriormente, pode-se calcular a produção de Borra Zn-Fe aproximada como sendo um fator de que a cada 1 Tonelada de Peças Zincadas, geram 5,5 kg de Borra Zn-Fe. Estas simulações se valem do bom senso, portanto podemos considerar dados estatísticos, pois conforme salientamos, o fator da condição de geração de Borra Zn-Fe é governada conforme os tipos de peças na cuba de zinco. Mesmo assim, esta é uma redução de quase 45 % da produção atual de Borra Zn-Fe da Zincagem. Os Cálculos revelam que a produção de Borra Zn-Fe atual tem num fator de 1 Tonelada de Peças Zincadas, geram 12,2 kg de Borra Zn-Fe. Com este controle dos níveis de Ferro e contaminações nos tanques vamos reduzir diretamente o volume gerado de Borra Zn-Fe. PROJEÇÃO DE PRODUÇÃO DE BORRA Zn-Fe NA ZINCAGEM 2011 = 96.000 kg Considerando : BORRA Zn-Fe de composição : 98 % DE ZINCO + 2 % DE FERRO BORRA 98 % DE ZINCO ==> 94.080,00 kg x R$ 4,23 / kg = R$ 397.958,40 ACORDO 65 % FATOR TROCA ==> 61.152 kg x R$ 5,75 = R$ 351.624,00 DIFERENÇA NA TROCA ==> R$ 46.334,00 Ainda sobre à produção do óxido de zinco obtido pelo processo de produção Francês secundário, é o mais empregado atualmente no Brasil, principalmente pela simplicidade de sua operação e necessidade de baixo investimento em equipamentos e na instalação da fábrica . Embora simples, o processo requer cuidados especiais, devido principalmente a facilidade de geração de partículas de zinco metálico, que comprometem o desempenho do óxido de zinco como ativador nos compostos de borracha . Este óxido de zinco destinado a indústria da borracha, requer total separação destas partículas, pois podemos verificar por experimentos que à interferência destas partículas nas propriedades do artefato de borracha vulcanizado . Atualmente sabe-se que o óxido de zinco é fundamental para o processo de vulcanização da borracha, tornando-se a sua maior aplicação . Teores diferentes de óxido de zinco podem ser adicionados aos compostos de borracha, agregando diferentes propriedades físicas e modificando sua resistência ao envelhecimento prematuro, como pode ser demonstrado por experimento em laboratório. A qualidade do óxido de zinco, ou seja, teor de impurezas, quantidade de partículas metálicas, tipo de impurezas ( ferro, manganês, chumbo, entre outros ), tratamentos posteriores, estocagem de forma adequada, podem causar dificuldades ou gerar facilidades durante o processamento e vulcanização da borracha, portanto devem ser analisados com cuidado pelo formulador na indústria da borracha . Conforme este estudo dirigido ao reaproveitamento do zinco como aplicação alternativa para os resíduos da Zincagem à Quente, constatamos que com os dados apresentados sobre à quantidade de resíduo Borra Zn-Fe e Terra-Zinco, considerando o percentual de aproveitamento deste Zinco, e a demanda de (ZnO) Óxido de Zinco para outros segmentos industriais, concluímos que à viabilidade econômica se mostra favorável a produção de Óxido de Zinco, salientando ainda que no momento a empresa Sta Líbera pode negociar melhor o rendimento esperado de troca por zinco puro SHG. E ainda com a implementação do sistema de filtragem do tanque 7 ( ESTUDO DE CASO 3 : ver Página 30) , melhorar a eficiência da Zincagem, e reduzir a formação de Borra Zn-Fe. Conforme verificado, podemos reduzir consideravelmente os custos de produção, reinvestindo. Assim, este relatório descreveu brevemente também outras atividades desenvolvidas em estágio, com base em estudos e dinâmica do trabalho focado no aprendizado de Engenharia. 22 Bibliografia : 01 - ASSOCIAÇÃO INTERNACIONAL DO ZINCO ; Guia e Catálogo para o mundo do zinco ; Editado em 2000 ; Bélgica ; disponível na internet : http://www.zincworld.org ; 02 - KIRK – OTHMER ; Encyclopedia of Chemical Technology ; 4º edição ; volume 25 ; Editora Wiley Interscience ; 03 - UNIVERSIDADE DE COIMBRA ; Zinco e seus Compostos ; 19/06/2002 ; disponível na internet : http://www.eq.uc.pt/~mena3/zinco.htm ; 04 - CARLOS ANTÔNIO GONÇALVES DE JESUS ; Zinco ; Publicado em 2000 ; Departamento Nacional Pesquisa Mineral / MG ; 05 - MARIA JOSÉ GAZZI SALUM ; Estudo da Flotação de Minerais Silicatados de Zinco com Amina em Sistema Sulfetizado ; Universidade Federal de Minas Gerais ; Departamento de Engenharia Metalúrgica ; 06 – GRUPO INDUSTRIAL C&C ; Extração Metalúrgica ; Processo de Zinco Eletrolítico ; Editado em 1985 ; Buenos Aires – Argentina ; 07 - RUBENS RICUPERO ; United Nations Conference on Trade and Development ; Las Diferentes Etapas de la Produción de Zinc ; 28/08/2002 ; disponível na internet : http://www.unctad.org/infocomm/espagnol/zinc/cadena.htm ; 08 - COMPANHIA MINEIRA DE METAIS ; Produção do zinco ; 26/08/2002 ; disponível na internet : http://www.votorantim-metais.com.br/zinco.htm ; 09 - COMPANHIA PARAIBUNA DE METAIS ; Esquemas de produção ; 26/08/2002 ; disponível na internet : http://www.votorantim-metais.com.br/paraibuna/par_operações.htm ; 10 - ALAN S. FOUST , LEONARD A. WENZEL , CURTIS W. CLUMP , LOUIS MAUS , L. BRYCE ANDERCEN ; Princípios das Operações Unitárias ; 2º edição ; editora LTC ; 11 – COMPANHIA MINEIRA DE METAIS ; Catálogo Informativo ; Planta de Ustulação / Lixiviação Três Marias ; 1996 ; 12 - NADIM ARIDE ; Óxido de Zinco ; Uniroyal Pigmentos S/A ; Boletim Técnico de Aplicações ; Rio de Janeiro ; 13 - ABIQUIM ; Guia da Indústria Química Brasileira ; Ano de 2000 – 2001 ; 14 – SHARON L. MARTIN ; Working Together : Zinc Oxide and Rubber ; Zinc Corporation of America ; August 1990 ; Monaca, PA USA ; 15 – BRASÓXIDOS INDÚSTRIA QUÍMICA LTDA ; Informações Obtidas do Processo de Produção Utilizado ; ano de 2002 ; Mauá S.P. ; 16 – FLEXSYS INDÚSTRIA E COMERCIO LTDA ; Boletim Técnico sobre o Mecanismo da Vulcanização ; Santo André S.P. ; 17 – RIO METALÚRGICA S/A ; Ficha de Segurança de Produtos Químicos : Óxido de Zinco;19/06/2002 ;disponível na internet : http://www.riometalurgica.com.br/fispq_oxido.htm 18 – Textos : Humbertus Colpaert / Vicente Chiaverini em PDF 19 – GENTIL,Vicente. Corrosão. 3ª Edição. Rio de Janeiro: LTC – Livros Técnicos e Científicos Editora S.A. 1996. 20 – SITES NA INTERNET. 23 ANEXO A – Histórico da Empresa A Indústria Metalúrgica Santa Líbera Ltda. - MECRIL há 50 anos fabrica eletro ferragens galvanizadas a fogo que servem como suportes, sustentadores e fixadores para redes de distribuição elétrica. Fornecendo seus produtos a grandes empresas nacionais além de exportá-los para países como Bolívia, Costa Rica, Peru e Estados Unidos. A empresa fornece materiais de acordo com as Normas ABNT, ASTM, DIN entre outras, bem como atendendo as especificações das Companhias de Energia Elétrica; com garantia de 5 a 10 anos, dependendo das condições climáticas. Figura 04 : Foto panorâmica Indústria Metalúrgica Santa Libera Ltda. 01 Departamento comercial financeiro, de exportação, área técnica e diretoria. 02 Refeitório. 03 Setor de acabamento e montagem. 04 Galvanização 05 Controle de Qualidade. 06 Setor de Soldagem. 07 Setor de Estamparia. 08 Setor de Forjaria. 09 Central de gás GLP. 10 Setor de Trefilação. 11 Setor de Expedição. A MECRIL foi fundada em 1958 com o nome Otávio Búrigo e Irmãos, fabricando inicialmente pás e ferramentas agrícolas. Com o passar do tempo a empresa foi ganhando destaque no mercado. Por volta de 1969, com a marca MECRIL - Metalúrgica Criciúma LTDA, começou a produção peças galvanizadas para redes de distribuição de energia. A empresa optou pelo processo de galvanização a quente por ser o método mais versátil e econômico para proteger materiais ferrosos contra a corrosão atmosférica, os galvanizados pela MECRIL têm alta durabilidade e resistência à corrosão sob diversos ambientes. A terceira unidade foi inaugurada em julho de 2000, na cidade de Forquilhinha, mas foi em 2002 que a empresa expandiu seu atendimento da Galvanização para terceiros, atendendo empresas que atualmente galvanizam, entre elas: Mecânica e Metalúrgica Milano, Industrial Pagé e outras. A capacidade de produção de galvanização da Sta Líbera Ltda é de 2500 ton/mês. Atualmente a Sta Líbera Ltda é uma das empresas com maior destaque no mercado nacional e também internacional, fornecendo eletroferragens galvanizadas de qualidade para o mundo . 24 ANEXO B : CRONOGRAMA DAS ATIVIDADES REALIZADAS NESTE PERÍODO 17/05/2010 A 10/09/2010 1 2 DISTRIBUIÇÃO DAS SEMANAS DE ESTÁGIO 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 ATIVIDADES DESENVOLVIDAS INTEGRAÇÃO MELHORIA 01 MELHORIA 02 MELHORIA 03 ATIVIDADE 01 ATIVIDADE 02 ATIVIDADE 03 ATIVIDADE 04 ATIVIDADE 05 ATIVIDADE 06 ATIVIDADE 07 ATIVIDADE 08 ATIVIDADE 09 ATIVIDADE 10 ATIVIDADE 11 ATIVIDADE 12 ESTUDO DE CASO 01 ESTUDO DE CASO 02 ESTUDO DE CASO 03 CONFECÇÃO DO RELATÓRIO FINAL 25 ESTUDO DE MELHORIAS : MELHORIA 1 : sistema de deck para forja ( Estrado de Madeira ) Este Projeto é para melhoria na Segurança e na Produtividade, devido um problema apresentado em peça que é forjada na extremidade de uma haste, apresentando uma trinca no extremo do olhal. Foi Observado que a máquina tem uma base muito alta, e o operador ficava muito abaixo da altura da matriz, assim o operador de forja, tinha que manter a haste na altura dos ombros, nesta posição muito elevada para forjar a haste na altura da matriz, o turno se passa, ocorre um stress muscular, o operador não mais mantinha elevada a haste para a operação, agora ele forjava a haste somente na extremidade dentro da matriz, com o restante da haste inclinada na altura da sua cintura, tendo que dobrá-la após forjar, e ainda mais este esfriava a peça antes disso, tendo um choque térmico e têmperado a haste antes de dobrar para endireitar, com isso ocorria o trincamento da haste no local de dobramento. O problema foi resolvido, o operador tem mais ergonomia com o Estrado. Figura 05 : Estrado de madeira, mantêm operador na altura da matriz de forjamento. MELHORIA 2 : Sistema de Segurança para Operador de Tanques Ácidos O Sistema de proteção para operador de Tanques Ácidos, é simples, um cinturão em couro, com engate rápido para garantir à segurança do operador que tem uma atividade de “ pescar “ algumas peças que se soltam dentro do tanque ácido, assim este é um sistema de anti-quedas, que evita que o operador possa cair dentro do tanque ácido, uma vez que este é altamente fatal. Figura 06 :exemplo MELHORIA 3 : Proteção de Engrenagem exposta da perfiladora da trefila. Figura 07 : Tampa de engrenagem em aço e zincado. 26 DESCRIÇÃO DAS ATIVIDADES : ATIVIDADE 1 : Análises físico química dos banhos do processo e controle para manter níveis ótimos nos banhos. Acompanhamento do processo e o controle da qualidade dos banhos como : Desengraxe em soda / Decapagem ácido muriático / Lavagem de peças em água / Fluxagem ou Cloreto Duplo de Zinco e Amônio Ex : Preparação de reagentes... ATIVIDADE 2 : Revisão sobre Ensaios mecânicos em materiais fundidos e conformados em aço 36 s ou aplicados em eletroferragens e especialmente zincadas à quente. ATIVIDADE 3 : Aplicação de Sistema 5 S no Laboratório de Controle de Qualidade C. Q. e Implementação do sistema SOL no laboratório químico onde o controles dos banhos são ensaiados, etc ..... ATIVIDADE 4 : Estudo da Metodologia do controle de qualidade : Normas NBR 6323 / Norma Europa ISO 1461 ATIVIDADE 5 : Cotação de filtro magnético para reter ferro do banho de fluxo. ATIVIDADE 6 : Controle de peso da zincagem nas peças.. ATIVIDADE 7 : Estudo de memorial de cálculo que indica qual carga será aplicada em cada nó ou junção da estrutura, conforme as cargas de ventos e condições ambientais do local de instalação da torre, ou gerador eólico, tendo assim a simulação avançada da condição real. NBR 12131/91 ATIVIDADE 8 : Cotação de projetor de perfil para o laboratório de Controle de Qualidade. ATIVIDADE 9 : Cotação de equipamentos de segurança: avental com visor contra calor irradiado para operadores da Zincagem. ATIVIDADE 10 : Participação em palestra da empresa Favorit Aços Especiais como fornecedora dos aços para matrizaria e ferramentas. Comparar propriedades e fabricantes. Ex : aços s1 = vw3 ATIVIDADE 11 Comparativo entre fabricantes de matérias primas para parafuso máquina. ATIVIDADE 12 Conforme fabricante contendo Manganês no aço não ocorre o lascamento nem falhas nas etapas de dobramento, como o rachamento por dobra à frio principalmente ou após laminar rosca... Figura 8 : Amostras de aço trincado ao sofrer conformação à frio 27 ESTUDOS DE CASOS : ESTUDO DE CASO 1 : O problema de esfarelamento de rosca do parafuso françês : Ao Acompanhar o defeito da rosca em parafusos galvanizados, estes apresentam um aspecto deformado e após zincagem deixam o acabamento superficial do zinco com falhas e rugoso, tipo esfarelado. Algumas hipóteses foram levantadas, como maior tempo no tanque ácido, como o excesso de decapagem é prejudicial, podendo atingir mais o filete dos parafusos, e desintegrar o perfil. O problema poderia ser do excesso de temperatura do banho de zinco, onde superaqueceu ou seja acima de 460 graus , nesta temperatura o zinco transformou-se em óxido de zinco, que se expande mais na camada do parafuso, mais precisamente no filete da rosca, deteriorando seu perfil. Figura 09 : Amostras de Parafuso Francês Estes não se verificaram. Os laudos da empresa fornecedora foram apontados e focou-se na descentralização dos pentes de laminação de rosca ou excesso de pressão de laminação. Figura 10 : Laminadora de Perfil ESTUDO DE CASO 2: Pesquisa e Análise sobre à produção de ZnO apartir da Borra Ferro-Zinco. Durante o processo de galvanização na Indústria Metalúrgica Santa Libera, a concentração de ferro no tanque de fluxo, é um dos principais fatores para a formação de borra no tanque de zinco fundido. A borra é um produto da reação entre o zinco e íons de ferro II (Fe2+ ). Esta ocorre quando ferro e sais de ferro (destacado da superfície das peças) são atacados pelo zinco líquido. Têm a necessidade de ser removida freqüentemente, pois influencia na qualidade do produto galvanizado. - PARTE EXPERIMENTAL : 2.1 - Preparação da amostra resíduo : Partiu-se da uma amostra representativa de borra Zn-Fe que foi coletada seguindo normas de segurança da empresa. Uma pá de dimensões 600mm x 400 mm foi imersa na cuba de zinco com auxílio de talhas e pontes rolantes. A remoção foi efetuada cuidadosamente e com velocidade constante, até a retirada total do resíduo (borra) decantado na cuba. Análise da formação de Borra Fe-Zn no processo de Zincagem à quente e Cinza Terra-Zinco considerados como rejeito da zincagem à quente e seu reuso na produção de ZnO. 28 Amostra de Borra Zn-Fe onde seguindo metodologia e estatística foi retirado cavacos aleatoriamente para digestão ácida. Figura 11 : Amostra de Zn-Fe 2.2 - Caracterização das amostras A amostra foi caracterizada por técnica espectroscópica de absorção atômica (EAA), de modo a determinar quantitativamente o teor de Zn e Fe na mesma. Espectroscopia de absorção atômica de chama (FAAS) : IPAT para a quantificação dos elementos químicos majoritários, sendo possível desta forma conhecer a composição da Borra Zn-Fe. 96,36 % DE ZINCO 03,29 % DE FERRO Este método de doseamento de elementos presentes em solução, se baseia no fato de os átomos dos diferentes elementos absorvem energia em comprimentos de onda característicos, e de esta absorvância, ser proporcional à concentração deste átomos em solução. Figura 12 : Ensaio FAAS Assim Verificamos o percentual de Ferro e principalmente o Zinco da Borra de Fe-Zn, a análise foi realizada no aparelho VARIAN Modelo AA 240 FS FAST SEQUENTIAL AAS de Espectroscopia de Absorção Atômica de Chama (AAS) no IPAT -Instituto de Pesquisas Ambientais e Tecnológicas, para confirmar qual composição predomina nesta Borra Metálica Fe-Zn. Agora sabendo da composição predominante em 96 - 98 % de Zinco na Borra metálica de Fe-Zn , temos na balança em comparação a Principal moeda de troca por Zinco Puro 99,995 % (SHG) de qualidade para à Zincagem à Quente, sendo considerado uma troca na proporção de 65% no caso da Borra Fe-Zn e na proporção de 40% no caso da Cinza Terra-Zinco. – Faltou a Especificação da quantidade de cada elemento na Terra-Zn da Zincagem à Quente por falta de interesse no momento da empresa em caracterizar precisamente a composição desta Cinza. Uma vez que temos valores aproximados para simular a realidade. As teorias da causa maior de formação deste resíduo deduzem-se que ocorre pelo contato do Zn Metálico com o Oxigênio do ar, promovendo a oxidação do Zn em Zno em sobre-banho aquecido. Para reduzir a geração deste resíduo você deve minimizar ao máximo possível a movimentação da superfície do banho, uma outra medida utilizada para minimizar a formação deste resíduo é a utilização de Alumínio no banho, o qual forma uma película sobre o banho impedindo o contato do O2 excessivamente com o Zn metálico. Assim esta Cinza ou Terra-Zn da Zincagem à Quente fica própria para produção de Fertilizante, etc......... 29 ESTUDO DE CASO 3: Projeto de Filtro para tanque de 18.000 litros de água contaminada de ácido, este Projeto tem o objetivo à Inspeção da quantidade e contaminação ácida arrastada para tanque 7. Projeto de Sistema de Filtragem para Inspeção de quantidade de contaminação ácida arrastada dos tanques ácidos para tanque de lavagem e conseqüentemente para o tanque de Cloreto Duplo ou Fluxo. Solução Encontrada : Uso de Containers engaiolados com Bombona em Plástico de Poli-Etileno de 1000 Litros, sendo usado um container para coleta de água do tanque de lavagem 7 , que contêm resíduos ácidos , este vai armazenar cerca de 900 litros desta água contaminada (escala X 20), sendo então ligado em série com desnível a outro contêiner com material de filtragem na seqüência de Brita Grossa / Brita Média / Brita Fina / Areia Lavada / Pedra Ovo Dolomita (CaCo3 +MgCo3 ) = Carbonato de Cálcio & Carbonato de Magnésio, que tem como finalidade neutralizar a acidez residual da água para descarte ecológico. Figura 13 : Sistema de filtragem ANEXO C – Proposta para trabalhos futuros : Sugestão ESTUDO DE CASO : FUTURO Análise de quantidade de Terra-Zinco gerada conforme o fornecedor de Zinco SHG. ESTUDO DE CASO : FUTURO Faltou a Especificação da quantidade de cada elemento na Terra-Zn da Zincagem à Quente por falta de interesse no momento da empresa em caracterizar precisamente a composição desta Cinza. Uma vez que temos valores aproximados e identificando quais elementos estão presentes na Cinza Terra-Zinco, podendo assim ser utilizado como Ração Animal, Fertilizante que regula crescimento da planta e que são a base de Sulfato de Zinco e o Cloreto de Zinco como composição para colas . Conforme foi mais detalhado no ESTUDO DE CASO 2 30