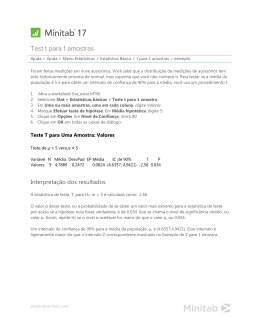

56° Congresso Brasileiro de Cerâmica 1º Congresso Latino-Americano de Cerâmica IX Brazilian Symposium on Glass and Related Materials Caracterização de Formulações Cerâmicas para Produção de Pavimentos de Baixa Porosidade Bruna Louise Perotti¹, Sergio G. Echeverrigaray¹, Robinson Carlos Dudley Cruz¹ [email protected], [email protected] ¹INSTITUTO DE MATERIAIS CERÂMICOS, UNIVERSIDADE DE CAXIAS DO SUL, 95765-000, BOM PRINCIPIO - RS Objetivos O potencial de crescimento do setor cerâmico no Rio Grande do Sul está baseado em novas matérias primas e tecnologias de produção. Este trabalho tem como objetivo geral caracterizar a fusibilidade de diferentes materiais do RS e avaliar a possibilidade de sua utilização como materiais fundentes para a fabricação de pavimentos cerâmicos de baixa porosidade. O resultado da sinterização em diferentes temperaturas para amostras prensadas pode ser avaliado nas Figura 2 e 3 para as amostras A e B, respectivamente, assim como os resultados das análises de calorimetria exploratória diferencial (DSC). Na Figura 4 os resultados da análise termogravimétrica (TG). 0,8 Foram selecionados duas matérias primas da região do Vale do Rio Caí, aqui apresentadas como amostra A e B. Procedimento experimental DSC (mW/mg) Metodologia 0,6 0,4 Secagem das amostras 24h a 110° C Via Seca Peneiramento das amostras 0,2 800 Via Úmida 1000 Temperatura (°C) 1200 Figura 2 – Análise de DSC para amostra A. 3,0 Moinho de Bolas Curvas de Moagem 2,5 Prensagem uniaxial Ensaios de Fusibilidade 900 a 1300° C em forno tubular 2,0 DSC (mW/mg) Compactação de Amostras 1,5 1,0 0,5 Ensaios ceramográficos Difração de raios X Ensaios Morfológicos 0,0 800 1000 Temperatura (°C) 1200 Figura 3 – Análise de DSC para amostra B. Microscopia ótica 100,5 Amostra B Amostra A 100,0 Resultados e discussão A Figura 1 mostra os resultados das curvas de moagem para as duas amostras. Determinante para estes ensaios é o tamanho inicial da amostra, antes da moagem. Nota-se que a amostra B possui um tamanho inicial maior quando comparada com A. Portanto o tempo de moagem é elevado para B. O objetivo desta operação é obter pós com a mesma quantidade de material retido em malha de abertura 45 µm. TG (%) 99,5 99,0 98,5 98,0 97,5 Particulas retidas - 45 µm [%] 55 Amostra A Amostra B 97,0 50 45 0 200 400 600 800 1000 Temperatura (°C) Figura 3 – Análise de TG para amostras A e B. 1200 Considerações finais 10 5 0 0 60 120 180 240 300 Tempo de Moagem [min] Figura 1 – Gráficos de moagem amostras A e B. 360 Definidas as rotas e condições para a preparação de amostras e levantamento das curvas de moagem e realizadas as análises de TGA e DSC será possível iniciar a avaliação dos resultados e realizar análises de difração de raios X, de modo a compreender a evolução de fases em função da temperatura. Serão preparadas amostras sinterizadas para ensaios ceramográficos, para posterior discussão e divulgação dos resultados obtidos. Agradecimentos

Baixar