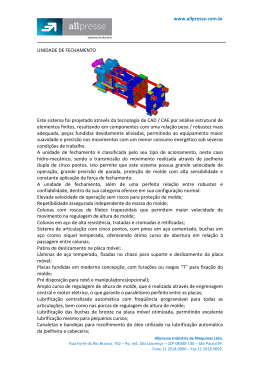

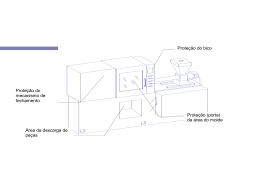

Prof. Thais Sydenstricker Flores-Sahagun Processamento de termoplásticos 1) Extrusão (extrusão-sopro; produção de filmes; co-extrusão) 2) Injeção (injeção-sopro; co-injeção) 3) Termoformação 4) Rotomoldagem 5) Fiação (via seca, úmida ou por fusão) 6) Compressão 7) Imersão Processamento de termorrígidos Moldagem por Compressão Moldagem por Transferência Moldagem por Injeção Processamento de elastômeros 1 - Extrusão Processo contínuo As matérias-primas (pellets ou pó) são transportadas, passam de um estado sólido a um estado fundido e são forçadas a passar por uma matriz que molda a forma do produto final. Produção de perfis ( tubos, chapas, lâminas, filmes, calhas etc) e revestimento de fios. A extrusão-sopro é um processo especial que utiliza a extrusão para formar o Parison que em seguida é soprado. Extrusoras: monorosca ou rosca dupla KIE Extrusora com dupla rosca A extrusora . Parafusos de extrusoras Zonas do parafuso Tipos de parafusos Geometria de parafusos Parafusos de extrusão O desenho/geometria dos parafusos (L/D e passo) deve considerar a taxa de produtividade, qualidade da fusão e o polímero utilizado. O diâmetro dos parafusos varia de 20 a mais de 300 mm, e atingem taxas de produção entre 5 e 600 kg/hora. Parafusos universais buscam um alcance amplo de matérias-primas, mas requerem uma concessão em qualidade de fusão e taxa de produtividade Matrizes de extrusão Extrusão de filmes planos Extrusão de filmes Extrusão de filme: processo tubular Processo tubular (horizontal) Extrusão-sopro MOLDE DE SOPRO ACABAMENT O Etapas da extrusão-sopro: a) Fusão da Resina na extrusora b) Formação do Parison (tubo de polímero em “fusão”) c) Sopro do Parison d) Retirada de rebarbas da peça Extrusão-sopro Tanques para combustível: Co-extrusão: PEAD/adesivo/nylon/adesivo/PEAD Moldagem de spoiler 2) Injeção Processo descontínuo que possui um ciclo de injeção. Plastificação do material e injeção em um molde. .Resfriamento dentro do molde (termorrígidos são curados no molde) Abertura do molde e extração da peça. Processo capaz de produzir peças complexas em grandes quantidades e de modo preciso. Peças moldadas por injeção: Interior dos automóveis, gabinetes eletrônicos, aparelhos domésticos, equipamentos médicos, CDs pallets, brinquedos, cestos e baldes, xícaras promocionais, tampas em geral e tampas para garrafas de leite. Injetoras Partes funcionais da injetora: Sistema de plastificação e injeção. Sistema de movimentação e refrigeração do molde. Características: Polímeros semicristalinos contraem 1-4%. Polímeros amorfos contraem 0,5 a 1%. A velocidade de injeção interfere na orientação das moléculas→ tensões residuais. Alcance de geometrias complexas sem rebarbas ou pós-usinagem. Em geral as peças têm até 3kg. Baixo custo para produção elevada. Alta produção ( moldes de aço são caros). Especificação de uma injetora: Material a ser injetado → geometria do parafuso e tipo de bico de injeção. Capacidade de injeção requerida → dimensionamento do parafuso, potência do motor de acionamento do parafuso e do sistema hidráulico. Força de fechamento do molde → limita a área de projeção da peça sobre o molde: P injeção ≤ força de fechamento/área projetada Abertura máxima do molde → limita o tipo de peça que pode ser produzida. Injeção de termoplástico: Ciclo de injeção: Alimentação Plastificação /homogenização Enchimento do molde Resfriamento do molde (50% do ciclo) Abertura do molde Extração da peça Parafuso da injetora: zona de alimentação ≈ 50%; L/D < 20 em geral Molde de injeção Moldagem por injeção 3 - Termoformação Matéria-Prima: Chapa plástica (ou bobina plástica): Material termoplástico (ABS, HIPS, PS, PP, PE) sólido de até 12 mm de espessura (conforme a capacidade de aquecimento e vácuo do equipamento). Termoformação Entrada do material na máquina. Aquecimento. – A bomba de vácuo (ou ar comprimido) é acionada e a sucção causada pelo vácuo através do molde (com furos) força o material a tomar a forma do molde. Resfriamento até alcançar rigidez suficiente. Desmoldagem Termoformação Termoformação com retorno elástico Termoformadoras “Pressure Forming” automáticas para produção de descartáveis e embalagens industriais (HECE – HF550) Produtos termoformados Embalagens termoformadas 4 - Rotomoldagem Fabricação de produtos quase isentos de tensão. Peças sem linhas de costura. Acabamento atrativo para produtos de grande porte. Alto grau de liberdade durante a construção do molde. Facilidade de modificação do molde ou da espessura da peça. Pequena geração de rebarbas. Facilidade de mudança de material e cores; possibilidade de moldar peças de cores distintas no mesmo ciclo. Produtos rotomoldados Produtos rotomoldados Rotomoldagem Rotomoldagem Alimentação do molde com quantidade pré-determinada de material. # O material pode estar na forma de pó seco micronizado (para aumentar a fluidez), como PE, PP e nylon ou ser um Plastissol ( composição à base de PVC). # O molde requer boa transmissão de calor. # Após a alimentação o molde é fechado com auxílio de grampos ou parafusos. # Balanceamento da mesa por distribuição de peso. Moldes podem ser simples e feitos de Al, aço ou compósito Máquinas tipo carrosel 5 – Fiação Polimeros na forma de fibras são capazes de serem estirados numa proporção comprimentodiâmetro 100:1 Comercialmente sua maior aplicação é na indústria têxtil Em uso são exigidas mecânicamente por tração, torção, cisalhamento e abrasão Polímeros são sempre termoplásticos, capazes de atingir alto grau de cristalização. Fiação via-fusão: poliéster Fibras têxteis Fibras de poliamidas (nylon) Fiação via-seca: fibras acrílicas Fiação via úmida Como na fiação via-seca, o polímero é solubilizado em um solvente. Diferentemente da fiação via-seca a solução de polímero é alimentada na fieira que se encontra em um banho coagulante. Fibras acrílicas ( copolímeros de acrilonitrila com teor de acrilonitrila entre 35% e 85%) podem ser obtidas por fiação via-seca ou ficação via úmida. Fiação A geometria da seção transversal e longitudinal da fibra exerce grande influência no fio e consequentemente, no tecido. Filamentos obtidos por fiação via-fusão podem ter geometrias especiais ( triangular, forma de estrela etc) além da circular e fios obtidos com esses filamentos têm características distintas. Por exemplo, a “seda natural” feito com PET imita o filamento da seda do bicho-da-seda que produz um filamento de seção triangular. Fibras têxteis O título de uma fibra por ser expresso em denier( massa em gramas de 9000m, grex ou tex( massa em gramas de 10.00m ou 100m respectivamente). Fibras cortadas (staple fibers) são mais usadas do que fibras contínuas. Misturas de fibras cortadas de poliéster/algodão, viscose ou lã, acrílico/lã, poliéster/nylon dão maior flexibilidade à produção e resulta em fios com propriedades e caimento especiais. Fibras têxteis Quanto mais fino for o filamento de um fio, mais flexível será o fio e mais difícil será o tingimento devido ao “skin effect” (analogia a um tubo). Um fio típico tem 15 a 100 filamentos. É mais fácil tingir um fio com 20 filamentos de denier 5 ( denier total = 100) do que um fio com 60 filamentos de denier 1,67 ( denier total = 100). O fio com filamentos mais grossos fica mais escuro, ou seja, o corante entra mais facilmente na estrutura da fibra que é menos orientada.

Baixar